コンクリート構造物の熱劣化範囲検出方法及び装置

【課題】被火害コンクリート構造物の熱劣化範囲を容易に精度よく判定できるコンクリート構造物の熱劣化範囲検出方法及び装置を提供する。

【解決手段】火災に晒されうるコンクリート構造物1の表層部3に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24を表面2へ開口させて埋設し、火災前に筒体24の中空部にコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布したうえで中空部を塞ぎ、火災後に感温組成物20の非変色部分までの深さを検出する。好ましくは、筒体24の中空部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材14を嵌め込み、感温組成物20を、筒体24の中空部に代えて又は加えて嵌合部材14の外面に塗布する。

【解決手段】火災に晒されうるコンクリート構造物1の表層部3に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24を表面2へ開口させて埋設し、火災前に筒体24の中空部にコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布したうえで中空部を塞ぎ、火災後に感温組成物20の非変色部分までの深さを検出する。好ましくは、筒体24の中空部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材14を嵌め込み、感温組成物20を、筒体24の中空部に代えて又は加えて嵌合部材14の外面に塗布する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコンクリート構造物の熱劣化範囲検出方法及び装置に関し、とくに火災時に長時間高温に晒されるトンネル、地下街、ビル等のコンクリート構造物の受熱による劣化範囲を検出する方法及び装置に関する。

【背景技術】

【0002】

火災による被害(以下、火害という)を受ける可能性のあるトンネル、地下街、ビル等の鉄筋コンクリート構造物や鉄骨鉄筋コンクリート構造物等(以下、コンクリート構造物という)は、一般的に熱に対する抵抗性が大きいといえるが、高温下に長時間晒されると局所的な膨張によって表層部に爆裂が生じて強度・耐力が劣化しうる。例えば都市部の自動車トンネル(シールドトンネル・沈埋トンネル)等では、大規模事故時にガソリンの燃焼等によって短期間で非常に高温(1200℃程度)となり且つその高温が60〜90分以上も続くような時間−温度曲線(RABT曲線)の火災が発生すると想定され、爆裂により覆工コンクリートに大規模な断面欠損が生じると強度が低下して崩壊するおそれがある。このため、火害を受けても所要の構造機能が保持できる耐火構造とすることが求められ、例えば覆工コンクリートの内側に耐火被覆材(モルタル層や薄肉鋼板等)の被覆(二次覆工)を設置して爆裂を防止している。また近年では、コスト削減等の観点から二次覆工を省略し、耐火被覆材がなくても爆裂が生じにくい耐爆裂性高強度コンクリートを用いた耐火構造又はシールドセグメントの研究開発も進められている(特許文献1参照)。

【0003】

他方、実際に火害を受けたコンクリート構造物(以下、被火害コンクリート構造物ということがある)を継続使用する場合は、爆裂した箇所を修復すると共に、たとえ爆裂が生じていなくても受熱により強度・耐力が継続使用に耐えられないほど劣化した範囲(以下、熱劣化範囲ということがある)を補修する必要がある。図8は、コンクリート強度(圧縮強度)の受熱温度に対する依存性(常温20℃における圧縮強度との比)を示すグラフである(非特許文献1参照)。同図から分かるように、受熱温度が高くなるとコンクリート中の水和生成物が脱水・熱分解されてコンクリート強度は徐々に低下し、受熱温度が300〜400℃程度になると強度低下の割合(傾き)が大きくなり、受熱温度が500℃程度になると強度が常温時に比して0.6程度にまで低下してしまう。このため従来の被火害コンクリート構造物では、一般に受熱温度が500℃を超えたコンクリートを継続使用不能として剥離・補修すべき対象としている(非特許文献1参照)。また、受熱温度が500℃以下であっても300〜400℃を超えるとコンクリート中に多数のマイクロクラックが発生し、冷却後の吸湿により異常膨張する危険性があることから、例えば受熱温度が350℃を超えたコンクリートを剥離・補修の対象とする場合もある(非特許文献1参照)。

【0004】

従来、被火害コンクリート構造物を修復・補修する場合は、特殊技術を有する専門技術者が爆裂の状況と共にコンクリート表面の色合い(受熱面の変色状況)を目視観察することによって受熱温度を推定し、その表面の受熱温度の推定値から剥離・補修すべきコンクリート内部の熱劣化範囲(例えば350〜500℃を超えた範囲)を判断している。また、必要に応じて被火害コンクリート構造物からコアサンプル(供試体)を採取し、そのコアサンプルに対する圧縮強度試験・引張試験等により残存強度を測定し、その残存強度の測定値からコンクリート内部の熱劣化範囲を判断する場合もある。或いは、受熱温度と中性化の進行度との間に関連があるとして、コアサンプルに対する中性化試験によってコンクリート内部の受熱温度を推定する方法も知られている。また特許文献2が開示するように、被火害コンクリート構造物における鉄筋の硬さを測定し、その測定値から鉄筋の受熱温度を推定し、その受熱温度の推定値から鉄筋近傍のコンクリートが再使用可能であるか否かを判定する方法等も提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−026631号公報

【特許文献2】特開2005−030962号公報

【特許文献3】特開平7−134071号公報

【特許文献4】特開2001−303034号公報

【特許文献5】特開2002−294123号公報

【非特許文献】

【0006】

【非特許文献1】社団法人土木学会コンクリート委員会コンクリート構造物の耐火技術研究小委員会編集「コンクリート技術シリーズ63 コンクリート構造物の耐火技術研究小委員会報告ならびにシンポジウム論文集」社団法人土木学会、2004年10月、第76頁及び付録編・コンクリート構造物の耐火設計の手順と方法(案)

【非特許文献2】日油技研工業株式会社「サーモペイント」2007年11月、インターネット<http://www.nichigi.com/samo/products/fpno.html>

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来の目視観察やコアサンプルによる熱劣化範囲の判定方法は、被火害コンクリート構造物の補修すべき範囲や深さを精度よく判定することが難しい問題点がある。コンクリート表面の色合い(変色状況)は材料物性や火災前の使用期間、使用状況等の影響も受けるため、たとえ専門技術者であっても色合いのみから熱劣化範囲を確実に判定することは困難である。従って実際の熱劣化範囲の判定は目視観察とコアサンプルによる試験とを組み合わせて総合的に判定せざるを得ないが、コアサンプルを用いた劣化判断方法は、サンプルの採取に手間がかかると共に限られた採取部位の劣化状況した判定することができず、熱劣化範囲の広がりを精度よく判定するには適していない。

【0008】

また、特許文献2の判定方法は鉄筋の硬さを測定するために鉄筋の被りコンクリートを剥離しなければならないので、鉄筋を露出させずにコンクリートの熱劣化範囲を判断する場合には適用できない。また、例えば特許文献3が開示するように、コンクリート構造物の表層部に予め複数の温度センサー等を埋設配置して熱劣化範囲を判定することも考えられるが、広範囲にわたるコンクリート構造物の熱劣化範囲(面積や深さ)を判定するには多数のセンサーを配置する必要があり、それらを全て実際に火害を受けるまで維持管理するには膨大な手間と費用がかかるため、経済性及び信頼性からみて実用化は難しい。被火害コンクリート構造物を継続使用する場合はできるだけ迅速に且つ経済的に補修することが必要であり、被火害コンクリートの補修すべき範囲や深さを簡単に精度よく判定できる技術の開発が求められている。

【0009】

そこで本発明の目的は、被火害コンクリート構造物の熱劣化範囲を簡単に精度よく判定できるコンクリート構造物の熱劣化範囲検出方法及び装置を提供することにある。

【課題を解決するための手段】

【0010】

図3の実施例を参照するに、本発明によるコンクリート構造物の熱劣化範囲検出方法は、火災に晒されうるコンクリート構造物1の表層部3に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24を表面2へ開口させて埋設し、火災前に筒体24の中空部にコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布したうえで中空部を塞ぎ(図1(A)参照)、火災後に感温組成物20の非変色部分までの深さを検出してなるものである(図1(G)、図1(H)参照)。

【0011】

好ましくは、筒体24の開口に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材12を設ける。更に好ましくは、図4に示すように、筒体24の中空部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材14を嵌め込み、感温組成物20を、筒体24の中空部に代えて又は加えて嵌合部材14の外面に塗布する。嵌合部材14は、筒体24の中空部内に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材とすることができる。

【0012】

また図3の実施例を参照するに、本発明によるコンクリート構造物の熱劣化範囲検出装置は、火災に晒されうるコンクリート構造物1の表層部3に表面2へ開口させて埋設する熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24、中空筒体24の開口11を塞ぐ熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材12、及び筒体24の中空部に深さ方向に塗布され且つコンクリート劣化温度で不可逆的に変色する感温組成物20を備えてなるものである。好ましくは、図4に示すように、筒体24の中空部に深さ方向に嵌め込む熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材14を設け、感温組成物20を、筒体24の中空部に代えて嵌合部材14の外面に塗布する。嵌合部材14は、筒体24の中空部内に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材とすることができる。

【発明の効果】

【0013】

本発明によるコンクリート構造物の熱劣化範囲検出方法及び装置は、火災に晒されうるコンクリート構造物1の表層部3に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24を表面2へ開口させて埋設することにより窪み孔10を形成し、窪み孔10内にコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布したうえで窪み孔10を塞ぎ、火災後に窪み孔10内の感温組成物20の非変色部分までの深さを検出するので、次の顕著な効果を奏する。

【0014】

(イ)専門技術者でなくとも、修復・補修現場の作業員等が各窪み孔10内の状態を観察するだけで、被火害コンクリート構造物の熱劣化範囲(劣化の面積や深さ)を簡単に、しかも定量的に検出することできる。

(ロ)コンクリート劣化温度で不可逆的に変色する感温組成物20を用いるので、火害を受けて冷却した後に、窪み孔10内の非変質部分の深さからコンクリートの温度履歴(受熱温度が劣化温度に達したか否か)を検出することができる。

(ハ)複数の窪み孔10内における非変質部分の深さの分布から、コンクリート構造物1の内部における3次元的な熱劣化範囲の広がりを精度よく検出することができる。

【0015】

(ニ)異なるコンクリート劣化温度で不可逆的に変質する複数種類の感温組成物20を窪み孔10内に塗布し、その各々について火災後の非変色部分までの深さを検出することにより、コンクリート構造物1の内部の受熱状況及び熱劣化範囲を一層詳細に検出することができる。

(ホ)修復・補修現場の作業員等が各窪み孔10内の熱劣化範囲(変質部分の深さ)を確認しながら変質部分のコンクリートを剥離することにより、被火害コンクリート構造物の熱劣化範囲の修復・補修作業を精度よく効率的に進めることができる。

(ヘ)また、例えばシールドセグメント等の複数のプレキャスト製品でコンクリート構造物が構築されている場合は,各製品ピース(セグメント等)に窪み孔10を形成することで,その製品ピース(セグメント等)の火害後の補修・補修の必要性の有無を判定することができる。

【図面の簡単な説明】

【0016】

以下,添付図面を参照して本発明を実施するための形態及び実施例を説明する。

【図1】感温組成物を用いた本発明の熱劣化範囲検出方法の実施例の説明図である。

【図2】嵌合部材を用いた本発明の実施例の説明図である。

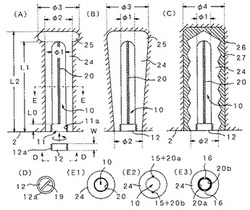

【図3】有底中空筒体を用いた本発明の実施例の説明図である。

【図4】嵌合部材と有底中空筒体とを用いた本発明の実施例の説明図である。

【図5】感温接着剤を用いた本発明外の熱劣化範囲検出方法の実施例の説明図である。

【図6】感温接着剤と有底中空筒体とを用いた本発明外の実施例の説明図である。

【図7】本発明を用いた熱劣化範囲の修復方法の説明図である。

【図8】コンクリート強度の温度依存性を示すグラフである。

【発明を実施するための最良の形態】

【0017】

図1(A)は、鉄筋コンクリート構造であるコンクリート構造物1の表面2に複数の窪み孔10を形成し、各窪み孔10の内面上にそれぞれコンクリート劣化温度で不可逆的に変色する感温組成物(示温材)20を塗布した本発明の実施例を示す。図示例は、トンネル、地下街、ビル等のコンクリート構造物1の内部空間で火災が発生した場合を想定し、とくに矢印で示すような火炎に晒されやすいコンクリート構造物1の内側の天井面2にドリル掘削等で内径φ1、深さL1の筒状の窪み孔10を複数穿設して熱劣化範囲5を検出する場合を示している。ただし、本発明はコンクリート構造物1の天井面又は内側表面への適用に限られるものではなく、以下に説明する本発明の熱劣化範囲検出手法は、コンクリート構造物1の火炎に晒されうる床面・壁面又は外側表面にも広く適用可能である。

【0018】

表面2に形成する窪み孔10の内径φ1は、例えば後述する検出器30を挿入して感温組成物20の非変色部分を検出する場合(図1(G)参照)は10〜15mm程度とし、後述するように表面3からコンクリートを剥離しながら感温組成物20の非変色部分を検出する場合(同図(H)参照)は10mm以下とすることができる。内径φ1が10〜15mm以下であれば、表面2に複数の窪み孔10を形成した場合でも、適当な間隔を設けることにより、コンクリート構造物1の腐食性・強度等の特性に与える影響を小さく抑えることができる。また、構造物1の腐食性・強度等に影響を与えない範囲内であれば、同図(A)に示す窪み孔10bのように、表面2に溝状の窪み孔10を形成してもよい。

【0019】

各窪み孔10の深さL1は、コンクリート構造物1の鉄筋4を覆う表層部3(被りコンクリート)の厚さLと同程度又はそれ以下とすることができる。一般的に火害時の鉄筋4の受熱温度が350〜400℃を超えると鉄筋4の強度が大きく低下するので、コンクリート構造物1の表層部3の厚さLは鉄筋4の受熱温度が350℃を超えない60〜80mm程度に選択されている。コンクリート構造物1の表層部3に深さL1=60〜80mm程度の窪み孔10を穿ち、その内側に、前述したようにコンクリートの熱劣化温度の補修限界とされる500℃程度又はコンクリートの損傷が大きくなる350℃程度のコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布する。ただし、構造物1の腐食性・強度等に影響を与えない範囲内において、必要に応じて窪み孔10の深さL1を被りコンクリートの厚さLより大きく(L1>L)してもよい。

【0020】

なお、本発明において窪み孔10は、図1のようにコンクリート構造物1の表面2にドリル等で掘削する方法に代えて、図3に示すような有底中空筒体24をコンクリート構造物1の表層部3に表面2へ開口させて埋設することにより形成する。例えば図3(A)及び(B)に示すように、コンクリート構造物1を構築するコンクリート打設時に有底中空筒体24を表層部3に埋設し、その表面2へ開口する内側の中空部を窪み孔10とする。図示例のように、有底中空筒体24の底部(末端部)25の外径φ3(例えば24〜29mm程度)を、開口11側の外径φ2(例えば15〜20mm程度)に対して拡径させることにより、有底中空筒体24のコンクリート構造物1からの抜け出しを防止することができる。或いは同図(C)に示すように、既設コンクリート構造物1の表面にドリル等で埋設孔26を穿ち、埋設孔26内に有底中空筒体24を埋設して周囲を充填材27で固定してもよい。この場合は、例えば有底中空筒体24の外表面に凹凸を設けることにより、有底中空筒体24の埋設孔26からの抜け出しを防止できる。

【0021】

ただし、コンクリート構造物1の表層部3に有底中空筒体24を埋設して窪み孔10を形成した場合は、有底中空筒体24を熱伝導率がコンクリートに比して非常に大きい金属等の材料製とすると、火災時にコンクリート構造物1の表面2の熱が有底中空筒体24を介して窪み孔10の内側に伝達し、窪み孔10の内面に塗布する感温組成物20が周辺コンクリートと異なる温度で変色する可能性があるため、有底中空筒体24は熱伝導率がコンクリートと同程度又はそれ以下の材料製とすることが望ましい。更に望ましくは、熱伝導率と共に比熱もコンクリートと同程度又はそれ以下の材料製とする。例えば有底中空筒体24をコンクリート製とするか、或いは熱に強く熱伝導率・比熱がコンクリートに近いセラミックス又はステンレス鋼等の材料製とする。ただし、周辺コンクリートよりも多少高温(例えば10〜20℃程度高温)で感温組成物20が変色しても修復・補修作業に実質上影響はないので、修復・補修作業に影響しない範囲内であれば有底中空筒体24の熱伝導率がコンクリートより高くても実用上の問題は生じない。

【0022】

窪み孔10の内側に塗布する感温組成物20は、例えば特許文献4及び5が開示するように、所定温度になると色調変化を起こし且つ色調変化後は温度が低下しても色調が元に戻らない化学物質とすることができる。不可逆的に変質する感温組成物20を用いることで、火害を受けて冷却した後にコンクリートの火災時の温度履歴(受熱温度が劣化温度に達したか否か)を検出することができる。特許文献4及び5の開示する感温組成物20は、所定温度に相当する融点を持つ粒状又は粉末状の熱溶融性物質と粒状又は粉末状の色素とを混合し、所定温度になると熱溶融性物質が溶融すると共に、その熱溶融した熱溶融性融物質中に色素が分散、溶解又は濡れることにより拡散して色調変化を起こすものである。熱溶融性物質及び色素の種類の選択により不可逆的な変色する温度を設計することができ、例えば前述したように350℃ないし500℃程度のコンクリート劣化温度で不可逆的に変色する熱溶融性物質及び色素を選択して感温組成物20を構成する。そのような感温組成物20の一例は、日油技研工業株式会社からサーモペイントの表品名で市販されている(非特許文献2参照)。

【0023】

感温組成物20は、図3(E1)のように各窪み孔10の内面全体に塗布することも可能であるが、図1(B)又は図3(A)に示すように、窪み孔10の内面上に開口11から底部まで深さ方向に沿って線状に塗布すれば足りる。例えば図1(C)又は図3(E2)に示すように、窪み孔10の内面に深さ方向の開口11又はその近傍から底部に至る少なくとも一条の線状溝15を設け、その線状溝15の内側に深さ方向に沿って感温組成物20を塗布する。感温組成物20を線状に塗布することにより、窪み孔10の深さ方向全体にわたるコンクリートの温度履歴の検出に必要な感温組成物20を節約することができる。感温組成物20を更に節約するため、図1(D)に示すように窪み孔10内に塗布する感温組成物20を点線状としてもよい。

【0024】

好ましくは、図1(E)に示すように各窪み孔10の内側全周にわたり環状に感温組成物20を塗布し、窪み孔10の周囲全体のコンクリートの温度履歴を検出可能とする。この場合も、同図に示すように感温組成物20を所要間隔で環状に塗布することにより、感温組成物20の必要量を節約できる。更に好ましくは、例えば窪み孔10の内周面上に開口11又はその近傍から底部へ向けて螺旋溝を刻み、図1(F)に示すように窪み孔10の内周面上に深さ方向螺旋状に感温組成物20を塗布する。感温組成物20を螺旋状に塗布すれば、窪み孔10の深さ方向及び周囲方向の全体にわたりコンクリートの温度履歴を最少量の感温組成物20で検出することができる。感温組成物20は、直接塗布する方法に代えて、例えばシール状に成形したうえで窪み孔10の内面上に貼り付けてもよい。また、感温組成物20が窪み孔10内で劣化する可能性がある場合には、感温組成物20の上に劣化抑制用のコーティングを設けてもよい。

【0025】

望ましくは、図1(B)〜(F)及び図3に示すように、各窪み孔10に表面側の開口11を塞ぐ蓋部材12を設ける。窪み孔10内に火災時の火炎が直接進入すると、感温組成物20が窪み孔10の周辺コンクリートの温度と異なる温度で変色する可能性があるので、蓋部材12で開口11を塞ぐことにより窪み孔10内への火炎の進入を防ぐ。また、蓋部材12を金属等の熱伝導率の高い材料製とすると、火災時に表面2の熱が蓋部材12を介して感温組成物20に伝達して変色させる可能性があるため、上述した有底中空筒体24と同様に、蓋部材12も熱伝導率が(好ましくは比熱も)コンクリートと同程度又はそれ以下の材料製、例えばセラミックス又はステンレス鋼等のように熱劣化しにくい材料製とすることが望ましい。

【0026】

図1の例では、蓋部材12を窪み孔10の開口11周囲のコンクリート表面2に跨る形状とし、例えばセメントや接着剤等で蓋部材12を開口11に固定しているが、蓋部材12の形状は図示例に限定されず、火災時に火炎の進入が防止できるものであれば足りる。例えば図3に示すように、窪み孔(図示例では有底中空筒体24の中空部)10の開口11の内周面に雌ネジ11bを形成し、蓋部材12の周面に雌ネジ11bと螺合する雄ネジ12bを設け、蓋部材12を窪み孔10の開口11に取り外し可能に差し込んでもよい。図示例の蓋部材12の表面2側には、ドライバー等を差し込んで回転させるための係止孔19が設けられている(図3(D)参照)。ただし、図3のように蓋部材12を窪み孔10の開口11に差し込む場合は、蓋部材12を介して火災時の熱が感温組成物20に伝達しないように、窪み孔10内の蓋部材12と接触する深さL0の部分を感温組成物20が塗布されない保護区間とすることが望ましい。なお、窪み孔10の開口11にコンクリートを薄く充填して蓋部材12としてもよいが、その場合は充填したコンクリートの表面2側に窪み孔10の位置を示す識別マーク等を付しておくことが望ましい。また、蓋部材12がなくても窪み孔10内に火炎が進入するおそれがない場合は、蓋部材12を省略してもよい。

【0027】

窪み孔10内への火炎の進入を防止できれば、窪み孔10内の空気の熱伝導率は十分小さいので、図1(B)、(D)及び(E)に示すように、火災時に窪み孔10の内面上に塗布した感温組成物20をその周辺コンクリートの受熱温度に応じて不可逆的に変色させることができる。そして火災後に窪み孔10の開口11を開放し、窪み孔10内の開口11から感温組成物20の非変色部分までの深さ(温度履歴)を検出することにより、被火害コンクリート構造物1の受熱温度が劣化温度を超えた熱劣化範囲5を定量的に検出することができる。窪み孔10内の感温組成物20の非変色部分の深さは、例えば図1(G)に示すように先端にミラー32及び光源33が取り付けられた目盛付き柄31を有する検出器30の先端を窪み孔10の開口11に挿入し、感温組成物20の変色部分と非変色部分との境界をミラー32に映り込みながら目盛付き柄31の挿入深さを読み取ることで検出することができる。開口11から光を投入できれば、光源33はなくてもよい。或いは同図(H)に示すように、窪み孔10の周辺コンクリートを表面3から徐々に剥離することにより、窪み孔10内の感温組成物20の非変色部分の深さを検出してもよい。

【0028】

また図1(A)に示すように、複数の窪み孔10における感温組成物20の非変色部分の深さ(温度履歴)の分布から、被火害コンクリート構造物1の内部における3次元的な熱劣化範囲5の広がり(劣化の面積や深さ)を精度よく検出することができる。非変色部分の検出作業は特殊技術等を有していない修復・補修現場の作業員等であっても行うことができ、例えば作業員が複数の窪み孔10における非変色部分の深さから、被火害コンクリート構造物1における補修・補修の必要な箇所と不要な箇所とを判別することができる。また図7に示すように、作業員等が複数の窪み孔10の非変色部分の深さを確認しながら、解体装置8等を用いて被火害コンクリート構造物1の各窪み孔10の周辺コンクリートを表面2から非変色部分まで徐々に剥離することにより、被火害コンクリート構造物1の熱劣化範囲5を精度よく効率的に修復・補修することができる。

【0029】

こうして本発明の目的である「被火害コンクリート構造物の熱劣化範囲を簡単に精度よく判定できるコンクリート構造物の熱劣化範囲検出方法及び装置」の提供を達成できる。

【0030】

なお、図1及び図3の実施例において、窪み孔10内に異なるコンクリート劣化温度で不可逆的に変色する複数種類の感温組成物20a、20bを識別可能に塗布し、その各々について火災後の非変色部分までの深さを検出することにより、被火害コンクリート構造物1の複数の温度履歴を検出することができる。例えば図3(E2)に示すように、窪み孔10の内面に深さ方向の複数条(図示例では二条)の線状溝15を設け、その各線状溝15にそれぞれ異なるコンクリート劣化温度で不可逆的に変色する感温組成物20a、20bを深さ方向に塗布する。或いは同図(E3)に示すように、窪み孔10の内面に深さ方向の複数条の突出部16を設け、その両突出部16で挟まれた区画内にそれぞれ異なるコンクリート劣化温度で不可逆的に変色する感温組成物20a、20bを深さ方向に塗布してもよい。

【0031】

例えば、窪み孔10内に500℃程度で不可逆的に変色する感温組成物20aと、350℃程度で不可逆的に変色する感温組成物20bとを塗布しておけば、両感温組成物20a、20bの非変色部分の深さから、被火害コンクリート構造物1の内部における受熱状況に応じた熱劣化範囲5(補修限界を超えた範囲及び損傷が懸念される範囲)を定量的に検出することができる。また、複数の窪み孔10における両感温組成物20a、20bの非変色部分の深さの分布から、受熱状況及び熱劣化範囲5の3次元的な広がりを一層詳細に検出することができる。100℃程度で不可逆的に変色する感温組成物20cを含め、更に詳細な受熱状況を検出してもよい。図7に示す被火害コンクリート構造物1の補修・修復に際して、被火害コンクリート構造物1の内部の複数の温度履歴を検出しながらコンクリートの剥離作業を進めることにより、修復・補修の一層の効率化・高精度化が期待できる。

【実施例1】

【0032】

図2及び図4は、窪み孔10に嵌合部材14を嵌め込み、窪み孔10の内面に代えて又は加えて、感温組成物20を嵌合部材14の外面に塗布した実施例を示す。図1及び図3の検出方法では、複数の窪み孔10にそれぞれ現場で感温組成物20を塗布しなければならないので現場作業に手間がかかるが、図2及び図4のような嵌合部材14の外面に感温組成物20を塗布する作業は予め工場等において行なうことができるので、予め外面に感温組成物20が塗布された嵌合部材14を窪み孔10に嵌め込むことで現場における作業の効率化・迅速化を図ることができる。ただし、火災時に嵌合部材14を介して熱が伝導して周辺コンクリートと異なる温度で感温組成物20を変色させないように、上述した有底中空筒体24及び蓋部材12と同様に、嵌合部材14も熱伝導率が(好ましくは比熱も)コンクリートと同程度又はそれ以下の材料製(セラミックス又はステンレス鋼等)とすることが望ましい。

【0033】

窪み孔10に嵌め込む嵌合部材14は、例えば図2(A)に示すように、窪み孔10の深さL1及び内径φ1と実質上同じ長さL1及び外径φ1を有するものとし、窪み孔10の内面と接触しつつ深さ全体にわたり差し込まれて開口11を塞ぐものとすることができる(同図(B)参照)。この場合は、上述した蓋12に代えて、嵌合部材14を窪み孔10内への火炎の進入を防止する差込栓状の蓋部材とすることができる。或いは同図(C)に示すように、嵌合部材14の長さL2を窪み孔10の深さL1より短くし(L2<L1)、嵌合部材14を窪み孔10内に底部まで嵌め込み、嵌合部材14の開口11側の空隙に上述した蓋部材12を設けてもよい(同図(D)参照)。例えば、窪み孔10内に嵌合部材14を底部まで嵌め込んだのち、窪み孔10の開口11にコンクリートを薄く充填して蓋部材12とする。

【0034】

嵌合部材14を窪み孔10内に固定するため、例えば図2(A)、(B)又は図4(A)、(B)に示すように、窪み孔10の内周面に雌ネジ17bを形成し、窪み孔10へ差し込む嵌合部材14の外表面に雄ネジ17aを形成し、雄ネジ17bを雄ネジ17aに螺合させて嵌め込むことができる。嵌合部材14を回転させながら差し込むため、嵌合部材14の表面2側の頂部にはドライバーや六角レンチ等を差し込む係止孔19を設けることができる。雄ネジ17b及び雄ネジ17aは、窪み孔10の内面と嵌合部材14の外面との接触面積を広げて熱伝達を促進する効果も果たす。より広い熱伝達面積を確保するため、雄ネジ17b及び雄ネジ17aをネジ山のピッチがあまり粗くないミリネジ程度とすることが望ましい。図4(B)に示すように、必要に応じて窪み孔10の底部に、嵌合部材14のゆるみ止め用の接着剤又はゴム等の弾性体28を設けてもよい。

【0035】

ただし、窪み孔10の内面と嵌合部材14の外面との熱伝達が確保できれば嵌合部材14の外表面に雄ネジ17aを形成する必要はなく、例えば図2(C)、(D)に示すように適当な蓋部材12によって嵌合部材14を窪み孔10内に固定してもよい。或いは図2(E)、(F)又は図4(C)、(D)に示すように、窪み孔10の中心軸線に沿ってアンカー17dに固定された差込ネジ(雄ネジ)17eを設けると共に、嵌合部材14の中心軸線に沿って雌ネジ付き差込穴17cを形成し、差込ネジ17eと差込穴17cとの螺合によって嵌合部材14を窪み孔10内に固定してもよい。

【0036】

図2又は図4の実施例において、嵌合部材14の外面全体に感温組成物20を塗布することも可能であるが、例えば図2(A)又は図4(A)に示すように嵌合部材14の外周面に少なくとも一条の深さ方向の線状溝15を形成し、その線状溝15の内側に深さ方向に沿って感温組成物20を塗布することができる。或いは、図2(G)のように嵌合部材14の外面上に深さ方向の点線状に感温組成物20を塗布し、同図(H)のように嵌合部材14に所要間隔で外面全周にわたる環状の感温組成物20を塗布し、同図(I)のように嵌合部材14の外周面上に深さ方向に沿って感温組成物20を螺旋状に塗布してもよい。

【0037】

また、図2(A)〜(C)に示すように、嵌合部材14の外面に深さ方向の複数条(図示例では二条)の線状溝15を設け、各線状溝15にそれぞれ異なるコンクリート劣化温度で不可逆的に変色する感温組成物20a、20bを塗布することにより、被火害コンクリート構造物1の複数の温度履歴を検出することもできる。図1の窪み溝10と図2の嵌合部材14とを組み合わせ、窪み溝10の内面と嵌合部材14の外面とにそれぞれ異なる感温組成物20a、20bを塗布することも可能である。図2の実施例においても、図1の場合と同様に、感温組成物20をシール状に成形したうえで貼り付けることができ、必要に応じて感温組成物20の上に劣化抑制用のコーティングを設けてもよい。なお、図示例のように嵌合部材14の表面2側が直接火炎に晒される場合は、嵌合部材14の表面2側から火炎の影響を受ける深さL0の部分までは感温組成物20を塗布しない保護区間とすることができる。

【実施例2】

【0038】

以上、感温組成物20を用いた実施例について説明したが、コンクリート劣化温度で不可逆的に変質する感温組成物20に代えて、例えば窪み孔10内に深さ方向に充填されてコンクリート劣化温度で不可逆的に劣化する感温接着剤22を用いることも可能である。図5及び図6は、コンクリート構造物1の表面2に形成した複数の窪み孔10にそれぞれ感温接着剤22を充填した本発明外の実施例を示す。この場合も窪み孔10は、図5のようにコンクリート構造物1の表面2にドリル掘削等により形成するか、或いは図6のようにコンクリート構造物1の表層部3に有底中空筒体24を埋設して形成することができる。ただし、図5(D)又は図6(C)に示すように、窪み孔10に充填した感温接着剤22が劣化温度で変質した際に、劣化した感温接着剤22が窪み孔10から自然落下しやすいように、窪み孔10の開口11側の内径を底部(末端部)側の内径に比して拡径させることができる。

【0039】

窪み孔10の内部全体に感温接着剤22を充填することも可能であるが、図5及び図6の実施例では、窪み孔10内に感温接着剤22と共に判定素子23の群を充填して固定し、火災後に窪み孔10の感温接着剤22で固定された判定素子23の群までの深さを検出している。判定素子23は、例えば図6(D)に示すように、窪み孔10の内径φ1(≒10〜15mm)より若干小径の円柱型素子(図5(B)及び図6(B)参照)、ソロバン玉型素子(図5(C)及び図6(A)参照)、球型素子、楕円球型素子、八角形型素子等とすることができる。例えば、複数の判定素子23を窪み孔10内に積み重ねて充填し、窪み孔10の内面と判定素子23との間隙及び判定素子23の相互の間隙に感温接着剤22を充填することにより固定する。図5(D)に示すように、感温接着剤22の劣化に応じて窪み孔10の開口11側の判定素子23が落下しやすいように、複数の判定素子23の径を底部(末端部)側から開口11側に向けて徐々に拡大させてもよい。

【0040】

感温接着剤22の一例は、350℃ないし500℃程度のコンクリート劣化温度で接着性能が不可逆的に劣化する耐熱性エポキシ系接着剤である。詳細な受熱状況を検出する場合は、複数の窪み孔10にそれぞれ異なるコンクリート劣化温度で不可逆的に劣化する複数種類の感温接着剤22を充填することができ、更に一部の窪み孔10内に100℃程度で接着性能が劣化するエポキシ系接着剤又はアクリル径接着剤を充填してもよい。また、判定素子23が火災時の熱を伝達して感温接着剤22を劣化させないように、判定素子23も熱伝導率が(好ましくは比熱も)コンクリートと同程度又はそれ以下の材料製(例えばセラミックス又はステンレス鋼等)とすることが望ましい。図5(D)及び図6(B)、同図(C)に示すように窪み孔10の開口11に熱伝導率がコンクリート以下の蓋部材12を設けることができるが、感温接着剤22で固定された開口11側の判定素子23が窪み孔10内への火炎の進入を防止する機能を果たすので、図5(B)及び図6(A)に示すように蓋部材12は省略可能である。

【0041】

火災時に窪み孔10の周辺コンクリートの受熱温度が上昇すると、その受熱温度に応じて窪み孔10内に充填した感温接着剤22が開口11側から徐々に劣化し、図5(F)に示すように、窪み孔10の開口11側から判定素子23が落下する。同図に示すように、火災後に窪み孔10の感温接着剤22で固定された判定素子23までの深さを検出することにより、被火害コンクリート構造物1の受熱温度が劣化温度を超えた熱劣化範囲5(深さ)を検出することができる。固定された判定素子23までの深さは、例えば同図(E)に示すような目盛付き検出器30の先端を窪み孔10の開口11へ挿入することにより検出できる。或いは図1(H)に示すように、窪み孔10の周辺コンクリートを表面3から徐々に剥離することにより、窪み孔10内に固定された判定素子23までの深さを検出してもよい。例えば判定素子23をコンクリートと識別可能な色又は発光色とし、図7に示すように作業員等が各窪み孔10に残る判定素子23の深さ(色又は発色)を確認しながら、解体装置8等を用いて被火害コンクリート構造物1の各窪み孔10の周辺コンクリートを徐々に剥離することにより、修復・補修作業を効率化に進めることができる。

【符号の説明】

【0042】

1…コンクリート構造物 2…表面

3…表層部 4…鉄筋

5…熱劣化範囲(補修範囲) 8…解体装置

10…窪み孔 11…開口

12…蓋部材 14…嵌合部材

15…線状溝 16…突出部

17a…雄ネジ 17b…雌ネジ

17c…差込穴(雌ネジ) 17d…アンカー

17e…差込ネジ(雄ネジ)

18…接着剤 19…係止孔

20…化学物質(感温組成物) 21…変質部(変色部)

22…化学物質(感温接着剤) 23…判定素子

24…有底中空筒体 25…底部(末端部)

26…埋設孔(ドリル孔) 27…充填材

28…弾性体又は接着剤

30…検出器 31…目盛付き柄

32…ミラー 33…光源

【技術分野】

【0001】

本発明はコンクリート構造物の熱劣化範囲検出方法及び装置に関し、とくに火災時に長時間高温に晒されるトンネル、地下街、ビル等のコンクリート構造物の受熱による劣化範囲を検出する方法及び装置に関する。

【背景技術】

【0002】

火災による被害(以下、火害という)を受ける可能性のあるトンネル、地下街、ビル等の鉄筋コンクリート構造物や鉄骨鉄筋コンクリート構造物等(以下、コンクリート構造物という)は、一般的に熱に対する抵抗性が大きいといえるが、高温下に長時間晒されると局所的な膨張によって表層部に爆裂が生じて強度・耐力が劣化しうる。例えば都市部の自動車トンネル(シールドトンネル・沈埋トンネル)等では、大規模事故時にガソリンの燃焼等によって短期間で非常に高温(1200℃程度)となり且つその高温が60〜90分以上も続くような時間−温度曲線(RABT曲線)の火災が発生すると想定され、爆裂により覆工コンクリートに大規模な断面欠損が生じると強度が低下して崩壊するおそれがある。このため、火害を受けても所要の構造機能が保持できる耐火構造とすることが求められ、例えば覆工コンクリートの内側に耐火被覆材(モルタル層や薄肉鋼板等)の被覆(二次覆工)を設置して爆裂を防止している。また近年では、コスト削減等の観点から二次覆工を省略し、耐火被覆材がなくても爆裂が生じにくい耐爆裂性高強度コンクリートを用いた耐火構造又はシールドセグメントの研究開発も進められている(特許文献1参照)。

【0003】

他方、実際に火害を受けたコンクリート構造物(以下、被火害コンクリート構造物ということがある)を継続使用する場合は、爆裂した箇所を修復すると共に、たとえ爆裂が生じていなくても受熱により強度・耐力が継続使用に耐えられないほど劣化した範囲(以下、熱劣化範囲ということがある)を補修する必要がある。図8は、コンクリート強度(圧縮強度)の受熱温度に対する依存性(常温20℃における圧縮強度との比)を示すグラフである(非特許文献1参照)。同図から分かるように、受熱温度が高くなるとコンクリート中の水和生成物が脱水・熱分解されてコンクリート強度は徐々に低下し、受熱温度が300〜400℃程度になると強度低下の割合(傾き)が大きくなり、受熱温度が500℃程度になると強度が常温時に比して0.6程度にまで低下してしまう。このため従来の被火害コンクリート構造物では、一般に受熱温度が500℃を超えたコンクリートを継続使用不能として剥離・補修すべき対象としている(非特許文献1参照)。また、受熱温度が500℃以下であっても300〜400℃を超えるとコンクリート中に多数のマイクロクラックが発生し、冷却後の吸湿により異常膨張する危険性があることから、例えば受熱温度が350℃を超えたコンクリートを剥離・補修の対象とする場合もある(非特許文献1参照)。

【0004】

従来、被火害コンクリート構造物を修復・補修する場合は、特殊技術を有する専門技術者が爆裂の状況と共にコンクリート表面の色合い(受熱面の変色状況)を目視観察することによって受熱温度を推定し、その表面の受熱温度の推定値から剥離・補修すべきコンクリート内部の熱劣化範囲(例えば350〜500℃を超えた範囲)を判断している。また、必要に応じて被火害コンクリート構造物からコアサンプル(供試体)を採取し、そのコアサンプルに対する圧縮強度試験・引張試験等により残存強度を測定し、その残存強度の測定値からコンクリート内部の熱劣化範囲を判断する場合もある。或いは、受熱温度と中性化の進行度との間に関連があるとして、コアサンプルに対する中性化試験によってコンクリート内部の受熱温度を推定する方法も知られている。また特許文献2が開示するように、被火害コンクリート構造物における鉄筋の硬さを測定し、その測定値から鉄筋の受熱温度を推定し、その受熱温度の推定値から鉄筋近傍のコンクリートが再使用可能であるか否かを判定する方法等も提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−026631号公報

【特許文献2】特開2005−030962号公報

【特許文献3】特開平7−134071号公報

【特許文献4】特開2001−303034号公報

【特許文献5】特開2002−294123号公報

【非特許文献】

【0006】

【非特許文献1】社団法人土木学会コンクリート委員会コンクリート構造物の耐火技術研究小委員会編集「コンクリート技術シリーズ63 コンクリート構造物の耐火技術研究小委員会報告ならびにシンポジウム論文集」社団法人土木学会、2004年10月、第76頁及び付録編・コンクリート構造物の耐火設計の手順と方法(案)

【非特許文献2】日油技研工業株式会社「サーモペイント」2007年11月、インターネット<http://www.nichigi.com/samo/products/fpno.html>

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、従来の目視観察やコアサンプルによる熱劣化範囲の判定方法は、被火害コンクリート構造物の補修すべき範囲や深さを精度よく判定することが難しい問題点がある。コンクリート表面の色合い(変色状況)は材料物性や火災前の使用期間、使用状況等の影響も受けるため、たとえ専門技術者であっても色合いのみから熱劣化範囲を確実に判定することは困難である。従って実際の熱劣化範囲の判定は目視観察とコアサンプルによる試験とを組み合わせて総合的に判定せざるを得ないが、コアサンプルを用いた劣化判断方法は、サンプルの採取に手間がかかると共に限られた採取部位の劣化状況した判定することができず、熱劣化範囲の広がりを精度よく判定するには適していない。

【0008】

また、特許文献2の判定方法は鉄筋の硬さを測定するために鉄筋の被りコンクリートを剥離しなければならないので、鉄筋を露出させずにコンクリートの熱劣化範囲を判断する場合には適用できない。また、例えば特許文献3が開示するように、コンクリート構造物の表層部に予め複数の温度センサー等を埋設配置して熱劣化範囲を判定することも考えられるが、広範囲にわたるコンクリート構造物の熱劣化範囲(面積や深さ)を判定するには多数のセンサーを配置する必要があり、それらを全て実際に火害を受けるまで維持管理するには膨大な手間と費用がかかるため、経済性及び信頼性からみて実用化は難しい。被火害コンクリート構造物を継続使用する場合はできるだけ迅速に且つ経済的に補修することが必要であり、被火害コンクリートの補修すべき範囲や深さを簡単に精度よく判定できる技術の開発が求められている。

【0009】

そこで本発明の目的は、被火害コンクリート構造物の熱劣化範囲を簡単に精度よく判定できるコンクリート構造物の熱劣化範囲検出方法及び装置を提供することにある。

【課題を解決するための手段】

【0010】

図3の実施例を参照するに、本発明によるコンクリート構造物の熱劣化範囲検出方法は、火災に晒されうるコンクリート構造物1の表層部3に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24を表面2へ開口させて埋設し、火災前に筒体24の中空部にコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布したうえで中空部を塞ぎ(図1(A)参照)、火災後に感温組成物20の非変色部分までの深さを検出してなるものである(図1(G)、図1(H)参照)。

【0011】

好ましくは、筒体24の開口に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材12を設ける。更に好ましくは、図4に示すように、筒体24の中空部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材14を嵌め込み、感温組成物20を、筒体24の中空部に代えて又は加えて嵌合部材14の外面に塗布する。嵌合部材14は、筒体24の中空部内に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材とすることができる。

【0012】

また図3の実施例を参照するに、本発明によるコンクリート構造物の熱劣化範囲検出装置は、火災に晒されうるコンクリート構造物1の表層部3に表面2へ開口させて埋設する熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24、中空筒体24の開口11を塞ぐ熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材12、及び筒体24の中空部に深さ方向に塗布され且つコンクリート劣化温度で不可逆的に変色する感温組成物20を備えてなるものである。好ましくは、図4に示すように、筒体24の中空部に深さ方向に嵌め込む熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材14を設け、感温組成物20を、筒体24の中空部に代えて嵌合部材14の外面に塗布する。嵌合部材14は、筒体24の中空部内に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材とすることができる。

【発明の効果】

【0013】

本発明によるコンクリート構造物の熱劣化範囲検出方法及び装置は、火災に晒されうるコンクリート構造物1の表層部3に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体24を表面2へ開口させて埋設することにより窪み孔10を形成し、窪み孔10内にコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布したうえで窪み孔10を塞ぎ、火災後に窪み孔10内の感温組成物20の非変色部分までの深さを検出するので、次の顕著な効果を奏する。

【0014】

(イ)専門技術者でなくとも、修復・補修現場の作業員等が各窪み孔10内の状態を観察するだけで、被火害コンクリート構造物の熱劣化範囲(劣化の面積や深さ)を簡単に、しかも定量的に検出することできる。

(ロ)コンクリート劣化温度で不可逆的に変色する感温組成物20を用いるので、火害を受けて冷却した後に、窪み孔10内の非変質部分の深さからコンクリートの温度履歴(受熱温度が劣化温度に達したか否か)を検出することができる。

(ハ)複数の窪み孔10内における非変質部分の深さの分布から、コンクリート構造物1の内部における3次元的な熱劣化範囲の広がりを精度よく検出することができる。

【0015】

(ニ)異なるコンクリート劣化温度で不可逆的に変質する複数種類の感温組成物20を窪み孔10内に塗布し、その各々について火災後の非変色部分までの深さを検出することにより、コンクリート構造物1の内部の受熱状況及び熱劣化範囲を一層詳細に検出することができる。

(ホ)修復・補修現場の作業員等が各窪み孔10内の熱劣化範囲(変質部分の深さ)を確認しながら変質部分のコンクリートを剥離することにより、被火害コンクリート構造物の熱劣化範囲の修復・補修作業を精度よく効率的に進めることができる。

(ヘ)また、例えばシールドセグメント等の複数のプレキャスト製品でコンクリート構造物が構築されている場合は,各製品ピース(セグメント等)に窪み孔10を形成することで,その製品ピース(セグメント等)の火害後の補修・補修の必要性の有無を判定することができる。

【図面の簡単な説明】

【0016】

以下,添付図面を参照して本発明を実施するための形態及び実施例を説明する。

【図1】感温組成物を用いた本発明の熱劣化範囲検出方法の実施例の説明図である。

【図2】嵌合部材を用いた本発明の実施例の説明図である。

【図3】有底中空筒体を用いた本発明の実施例の説明図である。

【図4】嵌合部材と有底中空筒体とを用いた本発明の実施例の説明図である。

【図5】感温接着剤を用いた本発明外の熱劣化範囲検出方法の実施例の説明図である。

【図6】感温接着剤と有底中空筒体とを用いた本発明外の実施例の説明図である。

【図7】本発明を用いた熱劣化範囲の修復方法の説明図である。

【図8】コンクリート強度の温度依存性を示すグラフである。

【発明を実施するための最良の形態】

【0017】

図1(A)は、鉄筋コンクリート構造であるコンクリート構造物1の表面2に複数の窪み孔10を形成し、各窪み孔10の内面上にそれぞれコンクリート劣化温度で不可逆的に変色する感温組成物(示温材)20を塗布した本発明の実施例を示す。図示例は、トンネル、地下街、ビル等のコンクリート構造物1の内部空間で火災が発生した場合を想定し、とくに矢印で示すような火炎に晒されやすいコンクリート構造物1の内側の天井面2にドリル掘削等で内径φ1、深さL1の筒状の窪み孔10を複数穿設して熱劣化範囲5を検出する場合を示している。ただし、本発明はコンクリート構造物1の天井面又は内側表面への適用に限られるものではなく、以下に説明する本発明の熱劣化範囲検出手法は、コンクリート構造物1の火炎に晒されうる床面・壁面又は外側表面にも広く適用可能である。

【0018】

表面2に形成する窪み孔10の内径φ1は、例えば後述する検出器30を挿入して感温組成物20の非変色部分を検出する場合(図1(G)参照)は10〜15mm程度とし、後述するように表面3からコンクリートを剥離しながら感温組成物20の非変色部分を検出する場合(同図(H)参照)は10mm以下とすることができる。内径φ1が10〜15mm以下であれば、表面2に複数の窪み孔10を形成した場合でも、適当な間隔を設けることにより、コンクリート構造物1の腐食性・強度等の特性に与える影響を小さく抑えることができる。また、構造物1の腐食性・強度等に影響を与えない範囲内であれば、同図(A)に示す窪み孔10bのように、表面2に溝状の窪み孔10を形成してもよい。

【0019】

各窪み孔10の深さL1は、コンクリート構造物1の鉄筋4を覆う表層部3(被りコンクリート)の厚さLと同程度又はそれ以下とすることができる。一般的に火害時の鉄筋4の受熱温度が350〜400℃を超えると鉄筋4の強度が大きく低下するので、コンクリート構造物1の表層部3の厚さLは鉄筋4の受熱温度が350℃を超えない60〜80mm程度に選択されている。コンクリート構造物1の表層部3に深さL1=60〜80mm程度の窪み孔10を穿ち、その内側に、前述したようにコンクリートの熱劣化温度の補修限界とされる500℃程度又はコンクリートの損傷が大きくなる350℃程度のコンクリート劣化温度で不可逆的に変色する感温組成物20を深さ方向に塗布する。ただし、構造物1の腐食性・強度等に影響を与えない範囲内において、必要に応じて窪み孔10の深さL1を被りコンクリートの厚さLより大きく(L1>L)してもよい。

【0020】

なお、本発明において窪み孔10は、図1のようにコンクリート構造物1の表面2にドリル等で掘削する方法に代えて、図3に示すような有底中空筒体24をコンクリート構造物1の表層部3に表面2へ開口させて埋設することにより形成する。例えば図3(A)及び(B)に示すように、コンクリート構造物1を構築するコンクリート打設時に有底中空筒体24を表層部3に埋設し、その表面2へ開口する内側の中空部を窪み孔10とする。図示例のように、有底中空筒体24の底部(末端部)25の外径φ3(例えば24〜29mm程度)を、開口11側の外径φ2(例えば15〜20mm程度)に対して拡径させることにより、有底中空筒体24のコンクリート構造物1からの抜け出しを防止することができる。或いは同図(C)に示すように、既設コンクリート構造物1の表面にドリル等で埋設孔26を穿ち、埋設孔26内に有底中空筒体24を埋設して周囲を充填材27で固定してもよい。この場合は、例えば有底中空筒体24の外表面に凹凸を設けることにより、有底中空筒体24の埋設孔26からの抜け出しを防止できる。

【0021】

ただし、コンクリート構造物1の表層部3に有底中空筒体24を埋設して窪み孔10を形成した場合は、有底中空筒体24を熱伝導率がコンクリートに比して非常に大きい金属等の材料製とすると、火災時にコンクリート構造物1の表面2の熱が有底中空筒体24を介して窪み孔10の内側に伝達し、窪み孔10の内面に塗布する感温組成物20が周辺コンクリートと異なる温度で変色する可能性があるため、有底中空筒体24は熱伝導率がコンクリートと同程度又はそれ以下の材料製とすることが望ましい。更に望ましくは、熱伝導率と共に比熱もコンクリートと同程度又はそれ以下の材料製とする。例えば有底中空筒体24をコンクリート製とするか、或いは熱に強く熱伝導率・比熱がコンクリートに近いセラミックス又はステンレス鋼等の材料製とする。ただし、周辺コンクリートよりも多少高温(例えば10〜20℃程度高温)で感温組成物20が変色しても修復・補修作業に実質上影響はないので、修復・補修作業に影響しない範囲内であれば有底中空筒体24の熱伝導率がコンクリートより高くても実用上の問題は生じない。

【0022】

窪み孔10の内側に塗布する感温組成物20は、例えば特許文献4及び5が開示するように、所定温度になると色調変化を起こし且つ色調変化後は温度が低下しても色調が元に戻らない化学物質とすることができる。不可逆的に変質する感温組成物20を用いることで、火害を受けて冷却した後にコンクリートの火災時の温度履歴(受熱温度が劣化温度に達したか否か)を検出することができる。特許文献4及び5の開示する感温組成物20は、所定温度に相当する融点を持つ粒状又は粉末状の熱溶融性物質と粒状又は粉末状の色素とを混合し、所定温度になると熱溶融性物質が溶融すると共に、その熱溶融した熱溶融性融物質中に色素が分散、溶解又は濡れることにより拡散して色調変化を起こすものである。熱溶融性物質及び色素の種類の選択により不可逆的な変色する温度を設計することができ、例えば前述したように350℃ないし500℃程度のコンクリート劣化温度で不可逆的に変色する熱溶融性物質及び色素を選択して感温組成物20を構成する。そのような感温組成物20の一例は、日油技研工業株式会社からサーモペイントの表品名で市販されている(非特許文献2参照)。

【0023】

感温組成物20は、図3(E1)のように各窪み孔10の内面全体に塗布することも可能であるが、図1(B)又は図3(A)に示すように、窪み孔10の内面上に開口11から底部まで深さ方向に沿って線状に塗布すれば足りる。例えば図1(C)又は図3(E2)に示すように、窪み孔10の内面に深さ方向の開口11又はその近傍から底部に至る少なくとも一条の線状溝15を設け、その線状溝15の内側に深さ方向に沿って感温組成物20を塗布する。感温組成物20を線状に塗布することにより、窪み孔10の深さ方向全体にわたるコンクリートの温度履歴の検出に必要な感温組成物20を節約することができる。感温組成物20を更に節約するため、図1(D)に示すように窪み孔10内に塗布する感温組成物20を点線状としてもよい。

【0024】

好ましくは、図1(E)に示すように各窪み孔10の内側全周にわたり環状に感温組成物20を塗布し、窪み孔10の周囲全体のコンクリートの温度履歴を検出可能とする。この場合も、同図に示すように感温組成物20を所要間隔で環状に塗布することにより、感温組成物20の必要量を節約できる。更に好ましくは、例えば窪み孔10の内周面上に開口11又はその近傍から底部へ向けて螺旋溝を刻み、図1(F)に示すように窪み孔10の内周面上に深さ方向螺旋状に感温組成物20を塗布する。感温組成物20を螺旋状に塗布すれば、窪み孔10の深さ方向及び周囲方向の全体にわたりコンクリートの温度履歴を最少量の感温組成物20で検出することができる。感温組成物20は、直接塗布する方法に代えて、例えばシール状に成形したうえで窪み孔10の内面上に貼り付けてもよい。また、感温組成物20が窪み孔10内で劣化する可能性がある場合には、感温組成物20の上に劣化抑制用のコーティングを設けてもよい。

【0025】

望ましくは、図1(B)〜(F)及び図3に示すように、各窪み孔10に表面側の開口11を塞ぐ蓋部材12を設ける。窪み孔10内に火災時の火炎が直接進入すると、感温組成物20が窪み孔10の周辺コンクリートの温度と異なる温度で変色する可能性があるので、蓋部材12で開口11を塞ぐことにより窪み孔10内への火炎の進入を防ぐ。また、蓋部材12を金属等の熱伝導率の高い材料製とすると、火災時に表面2の熱が蓋部材12を介して感温組成物20に伝達して変色させる可能性があるため、上述した有底中空筒体24と同様に、蓋部材12も熱伝導率が(好ましくは比熱も)コンクリートと同程度又はそれ以下の材料製、例えばセラミックス又はステンレス鋼等のように熱劣化しにくい材料製とすることが望ましい。

【0026】

図1の例では、蓋部材12を窪み孔10の開口11周囲のコンクリート表面2に跨る形状とし、例えばセメントや接着剤等で蓋部材12を開口11に固定しているが、蓋部材12の形状は図示例に限定されず、火災時に火炎の進入が防止できるものであれば足りる。例えば図3に示すように、窪み孔(図示例では有底中空筒体24の中空部)10の開口11の内周面に雌ネジ11bを形成し、蓋部材12の周面に雌ネジ11bと螺合する雄ネジ12bを設け、蓋部材12を窪み孔10の開口11に取り外し可能に差し込んでもよい。図示例の蓋部材12の表面2側には、ドライバー等を差し込んで回転させるための係止孔19が設けられている(図3(D)参照)。ただし、図3のように蓋部材12を窪み孔10の開口11に差し込む場合は、蓋部材12を介して火災時の熱が感温組成物20に伝達しないように、窪み孔10内の蓋部材12と接触する深さL0の部分を感温組成物20が塗布されない保護区間とすることが望ましい。なお、窪み孔10の開口11にコンクリートを薄く充填して蓋部材12としてもよいが、その場合は充填したコンクリートの表面2側に窪み孔10の位置を示す識別マーク等を付しておくことが望ましい。また、蓋部材12がなくても窪み孔10内に火炎が進入するおそれがない場合は、蓋部材12を省略してもよい。

【0027】

窪み孔10内への火炎の進入を防止できれば、窪み孔10内の空気の熱伝導率は十分小さいので、図1(B)、(D)及び(E)に示すように、火災時に窪み孔10の内面上に塗布した感温組成物20をその周辺コンクリートの受熱温度に応じて不可逆的に変色させることができる。そして火災後に窪み孔10の開口11を開放し、窪み孔10内の開口11から感温組成物20の非変色部分までの深さ(温度履歴)を検出することにより、被火害コンクリート構造物1の受熱温度が劣化温度を超えた熱劣化範囲5を定量的に検出することができる。窪み孔10内の感温組成物20の非変色部分の深さは、例えば図1(G)に示すように先端にミラー32及び光源33が取り付けられた目盛付き柄31を有する検出器30の先端を窪み孔10の開口11に挿入し、感温組成物20の変色部分と非変色部分との境界をミラー32に映り込みながら目盛付き柄31の挿入深さを読み取ることで検出することができる。開口11から光を投入できれば、光源33はなくてもよい。或いは同図(H)に示すように、窪み孔10の周辺コンクリートを表面3から徐々に剥離することにより、窪み孔10内の感温組成物20の非変色部分の深さを検出してもよい。

【0028】

また図1(A)に示すように、複数の窪み孔10における感温組成物20の非変色部分の深さ(温度履歴)の分布から、被火害コンクリート構造物1の内部における3次元的な熱劣化範囲5の広がり(劣化の面積や深さ)を精度よく検出することができる。非変色部分の検出作業は特殊技術等を有していない修復・補修現場の作業員等であっても行うことができ、例えば作業員が複数の窪み孔10における非変色部分の深さから、被火害コンクリート構造物1における補修・補修の必要な箇所と不要な箇所とを判別することができる。また図7に示すように、作業員等が複数の窪み孔10の非変色部分の深さを確認しながら、解体装置8等を用いて被火害コンクリート構造物1の各窪み孔10の周辺コンクリートを表面2から非変色部分まで徐々に剥離することにより、被火害コンクリート構造物1の熱劣化範囲5を精度よく効率的に修復・補修することができる。

【0029】

こうして本発明の目的である「被火害コンクリート構造物の熱劣化範囲を簡単に精度よく判定できるコンクリート構造物の熱劣化範囲検出方法及び装置」の提供を達成できる。

【0030】

なお、図1及び図3の実施例において、窪み孔10内に異なるコンクリート劣化温度で不可逆的に変色する複数種類の感温組成物20a、20bを識別可能に塗布し、その各々について火災後の非変色部分までの深さを検出することにより、被火害コンクリート構造物1の複数の温度履歴を検出することができる。例えば図3(E2)に示すように、窪み孔10の内面に深さ方向の複数条(図示例では二条)の線状溝15を設け、その各線状溝15にそれぞれ異なるコンクリート劣化温度で不可逆的に変色する感温組成物20a、20bを深さ方向に塗布する。或いは同図(E3)に示すように、窪み孔10の内面に深さ方向の複数条の突出部16を設け、その両突出部16で挟まれた区画内にそれぞれ異なるコンクリート劣化温度で不可逆的に変色する感温組成物20a、20bを深さ方向に塗布してもよい。

【0031】

例えば、窪み孔10内に500℃程度で不可逆的に変色する感温組成物20aと、350℃程度で不可逆的に変色する感温組成物20bとを塗布しておけば、両感温組成物20a、20bの非変色部分の深さから、被火害コンクリート構造物1の内部における受熱状況に応じた熱劣化範囲5(補修限界を超えた範囲及び損傷が懸念される範囲)を定量的に検出することができる。また、複数の窪み孔10における両感温組成物20a、20bの非変色部分の深さの分布から、受熱状況及び熱劣化範囲5の3次元的な広がりを一層詳細に検出することができる。100℃程度で不可逆的に変色する感温組成物20cを含め、更に詳細な受熱状況を検出してもよい。図7に示す被火害コンクリート構造物1の補修・修復に際して、被火害コンクリート構造物1の内部の複数の温度履歴を検出しながらコンクリートの剥離作業を進めることにより、修復・補修の一層の効率化・高精度化が期待できる。

【実施例1】

【0032】

図2及び図4は、窪み孔10に嵌合部材14を嵌め込み、窪み孔10の内面に代えて又は加えて、感温組成物20を嵌合部材14の外面に塗布した実施例を示す。図1及び図3の検出方法では、複数の窪み孔10にそれぞれ現場で感温組成物20を塗布しなければならないので現場作業に手間がかかるが、図2及び図4のような嵌合部材14の外面に感温組成物20を塗布する作業は予め工場等において行なうことができるので、予め外面に感温組成物20が塗布された嵌合部材14を窪み孔10に嵌め込むことで現場における作業の効率化・迅速化を図ることができる。ただし、火災時に嵌合部材14を介して熱が伝導して周辺コンクリートと異なる温度で感温組成物20を変色させないように、上述した有底中空筒体24及び蓋部材12と同様に、嵌合部材14も熱伝導率が(好ましくは比熱も)コンクリートと同程度又はそれ以下の材料製(セラミックス又はステンレス鋼等)とすることが望ましい。

【0033】

窪み孔10に嵌め込む嵌合部材14は、例えば図2(A)に示すように、窪み孔10の深さL1及び内径φ1と実質上同じ長さL1及び外径φ1を有するものとし、窪み孔10の内面と接触しつつ深さ全体にわたり差し込まれて開口11を塞ぐものとすることができる(同図(B)参照)。この場合は、上述した蓋12に代えて、嵌合部材14を窪み孔10内への火炎の進入を防止する差込栓状の蓋部材とすることができる。或いは同図(C)に示すように、嵌合部材14の長さL2を窪み孔10の深さL1より短くし(L2<L1)、嵌合部材14を窪み孔10内に底部まで嵌め込み、嵌合部材14の開口11側の空隙に上述した蓋部材12を設けてもよい(同図(D)参照)。例えば、窪み孔10内に嵌合部材14を底部まで嵌め込んだのち、窪み孔10の開口11にコンクリートを薄く充填して蓋部材12とする。

【0034】

嵌合部材14を窪み孔10内に固定するため、例えば図2(A)、(B)又は図4(A)、(B)に示すように、窪み孔10の内周面に雌ネジ17bを形成し、窪み孔10へ差し込む嵌合部材14の外表面に雄ネジ17aを形成し、雄ネジ17bを雄ネジ17aに螺合させて嵌め込むことができる。嵌合部材14を回転させながら差し込むため、嵌合部材14の表面2側の頂部にはドライバーや六角レンチ等を差し込む係止孔19を設けることができる。雄ネジ17b及び雄ネジ17aは、窪み孔10の内面と嵌合部材14の外面との接触面積を広げて熱伝達を促進する効果も果たす。より広い熱伝達面積を確保するため、雄ネジ17b及び雄ネジ17aをネジ山のピッチがあまり粗くないミリネジ程度とすることが望ましい。図4(B)に示すように、必要に応じて窪み孔10の底部に、嵌合部材14のゆるみ止め用の接着剤又はゴム等の弾性体28を設けてもよい。

【0035】

ただし、窪み孔10の内面と嵌合部材14の外面との熱伝達が確保できれば嵌合部材14の外表面に雄ネジ17aを形成する必要はなく、例えば図2(C)、(D)に示すように適当な蓋部材12によって嵌合部材14を窪み孔10内に固定してもよい。或いは図2(E)、(F)又は図4(C)、(D)に示すように、窪み孔10の中心軸線に沿ってアンカー17dに固定された差込ネジ(雄ネジ)17eを設けると共に、嵌合部材14の中心軸線に沿って雌ネジ付き差込穴17cを形成し、差込ネジ17eと差込穴17cとの螺合によって嵌合部材14を窪み孔10内に固定してもよい。

【0036】

図2又は図4の実施例において、嵌合部材14の外面全体に感温組成物20を塗布することも可能であるが、例えば図2(A)又は図4(A)に示すように嵌合部材14の外周面に少なくとも一条の深さ方向の線状溝15を形成し、その線状溝15の内側に深さ方向に沿って感温組成物20を塗布することができる。或いは、図2(G)のように嵌合部材14の外面上に深さ方向の点線状に感温組成物20を塗布し、同図(H)のように嵌合部材14に所要間隔で外面全周にわたる環状の感温組成物20を塗布し、同図(I)のように嵌合部材14の外周面上に深さ方向に沿って感温組成物20を螺旋状に塗布してもよい。

【0037】

また、図2(A)〜(C)に示すように、嵌合部材14の外面に深さ方向の複数条(図示例では二条)の線状溝15を設け、各線状溝15にそれぞれ異なるコンクリート劣化温度で不可逆的に変色する感温組成物20a、20bを塗布することにより、被火害コンクリート構造物1の複数の温度履歴を検出することもできる。図1の窪み溝10と図2の嵌合部材14とを組み合わせ、窪み溝10の内面と嵌合部材14の外面とにそれぞれ異なる感温組成物20a、20bを塗布することも可能である。図2の実施例においても、図1の場合と同様に、感温組成物20をシール状に成形したうえで貼り付けることができ、必要に応じて感温組成物20の上に劣化抑制用のコーティングを設けてもよい。なお、図示例のように嵌合部材14の表面2側が直接火炎に晒される場合は、嵌合部材14の表面2側から火炎の影響を受ける深さL0の部分までは感温組成物20を塗布しない保護区間とすることができる。

【実施例2】

【0038】

以上、感温組成物20を用いた実施例について説明したが、コンクリート劣化温度で不可逆的に変質する感温組成物20に代えて、例えば窪み孔10内に深さ方向に充填されてコンクリート劣化温度で不可逆的に劣化する感温接着剤22を用いることも可能である。図5及び図6は、コンクリート構造物1の表面2に形成した複数の窪み孔10にそれぞれ感温接着剤22を充填した本発明外の実施例を示す。この場合も窪み孔10は、図5のようにコンクリート構造物1の表面2にドリル掘削等により形成するか、或いは図6のようにコンクリート構造物1の表層部3に有底中空筒体24を埋設して形成することができる。ただし、図5(D)又は図6(C)に示すように、窪み孔10に充填した感温接着剤22が劣化温度で変質した際に、劣化した感温接着剤22が窪み孔10から自然落下しやすいように、窪み孔10の開口11側の内径を底部(末端部)側の内径に比して拡径させることができる。

【0039】

窪み孔10の内部全体に感温接着剤22を充填することも可能であるが、図5及び図6の実施例では、窪み孔10内に感温接着剤22と共に判定素子23の群を充填して固定し、火災後に窪み孔10の感温接着剤22で固定された判定素子23の群までの深さを検出している。判定素子23は、例えば図6(D)に示すように、窪み孔10の内径φ1(≒10〜15mm)より若干小径の円柱型素子(図5(B)及び図6(B)参照)、ソロバン玉型素子(図5(C)及び図6(A)参照)、球型素子、楕円球型素子、八角形型素子等とすることができる。例えば、複数の判定素子23を窪み孔10内に積み重ねて充填し、窪み孔10の内面と判定素子23との間隙及び判定素子23の相互の間隙に感温接着剤22を充填することにより固定する。図5(D)に示すように、感温接着剤22の劣化に応じて窪み孔10の開口11側の判定素子23が落下しやすいように、複数の判定素子23の径を底部(末端部)側から開口11側に向けて徐々に拡大させてもよい。

【0040】

感温接着剤22の一例は、350℃ないし500℃程度のコンクリート劣化温度で接着性能が不可逆的に劣化する耐熱性エポキシ系接着剤である。詳細な受熱状況を検出する場合は、複数の窪み孔10にそれぞれ異なるコンクリート劣化温度で不可逆的に劣化する複数種類の感温接着剤22を充填することができ、更に一部の窪み孔10内に100℃程度で接着性能が劣化するエポキシ系接着剤又はアクリル径接着剤を充填してもよい。また、判定素子23が火災時の熱を伝達して感温接着剤22を劣化させないように、判定素子23も熱伝導率が(好ましくは比熱も)コンクリートと同程度又はそれ以下の材料製(例えばセラミックス又はステンレス鋼等)とすることが望ましい。図5(D)及び図6(B)、同図(C)に示すように窪み孔10の開口11に熱伝導率がコンクリート以下の蓋部材12を設けることができるが、感温接着剤22で固定された開口11側の判定素子23が窪み孔10内への火炎の進入を防止する機能を果たすので、図5(B)及び図6(A)に示すように蓋部材12は省略可能である。

【0041】

火災時に窪み孔10の周辺コンクリートの受熱温度が上昇すると、その受熱温度に応じて窪み孔10内に充填した感温接着剤22が開口11側から徐々に劣化し、図5(F)に示すように、窪み孔10の開口11側から判定素子23が落下する。同図に示すように、火災後に窪み孔10の感温接着剤22で固定された判定素子23までの深さを検出することにより、被火害コンクリート構造物1の受熱温度が劣化温度を超えた熱劣化範囲5(深さ)を検出することができる。固定された判定素子23までの深さは、例えば同図(E)に示すような目盛付き検出器30の先端を窪み孔10の開口11へ挿入することにより検出できる。或いは図1(H)に示すように、窪み孔10の周辺コンクリートを表面3から徐々に剥離することにより、窪み孔10内に固定された判定素子23までの深さを検出してもよい。例えば判定素子23をコンクリートと識別可能な色又は発光色とし、図7に示すように作業員等が各窪み孔10に残る判定素子23の深さ(色又は発色)を確認しながら、解体装置8等を用いて被火害コンクリート構造物1の各窪み孔10の周辺コンクリートを徐々に剥離することにより、修復・補修作業を効率化に進めることができる。

【符号の説明】

【0042】

1…コンクリート構造物 2…表面

3…表層部 4…鉄筋

5…熱劣化範囲(補修範囲) 8…解体装置

10…窪み孔 11…開口

12…蓋部材 14…嵌合部材

15…線状溝 16…突出部

17a…雄ネジ 17b…雌ネジ

17c…差込穴(雌ネジ) 17d…アンカー

17e…差込ネジ(雄ネジ)

18…接着剤 19…係止孔

20…化学物質(感温組成物) 21…変質部(変色部)

22…化学物質(感温接着剤) 23…判定素子

24…有底中空筒体 25…底部(末端部)

26…埋設孔(ドリル孔) 27…充填材

28…弾性体又は接着剤

30…検出器 31…目盛付き柄

32…ミラー 33…光源

【特許請求の範囲】

【請求項1】

火災に晒されうるコンクリート構造物の表層部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体を表面へ開口させて埋設し、火災前に前記筒体の中空部にコンクリート劣化温度で不可逆的に変色する感温組成物を深さ方向に塗布したうえで中空部を塞ぎ、火災後に前記感温組成物の非変色部分までの深さを検出してなるコンクリート構造物の熱劣化範囲検出方法。

【請求項2】

請求項1の検出方法において、前記筒体の開口に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材を設けてなるコンクリート構造物の熱劣化範囲検出方法。

【請求項3】

請求項1又は2の検出方法において、前記筒体の中空部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材を深さ方向に嵌め込み、前記感温組成物を、前記筒体の中空部に代えて前記嵌合部材の外面に塗布してなるコンクリート構造物の熱劣化範囲検出方法。

【請求項4】

請求項3の検出方法において、前記嵌合部材を、前記筒体の中空部内に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材としてなるコンクリート構造物の熱劣化範囲検出方法。

【請求項5】

請求項1から4の何れかの検出方法において、前記筒体の中空部又は前記嵌合部材の外面に異なるコンクリート劣化温度で不可逆的に変色する複数種類の感温組成物を識別可能に塗布し、前記火災後に複数種類の感温組成物の各々について非変色部分までの深さを検出してなるコンクリート構造物の熱劣化範囲検出方法。

【請求項6】

請求項1から5の何れかの検出方法において、前記セラミックスを熱伝導率及び比熱がコンクリートと同程度又はそれ以下のものとしてなるコンクリート構造物の熱劣化範囲検出方法。

【請求項7】

火災に晒されうるコンクリート構造物の表層部に表面へ開口させて埋設する熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体、前記中空筒体の開口を塞ぐ熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材、及び前記筒体の中空部に深さ方向に塗布され且つコンクリート劣化温度で不可逆的に変色する感温組成物を備えてなるコンクリート構造物の熱劣化範囲検出装置。

【請求項8】

請求項7の検出装置において、前記筒体の中空部に深さ方向に嵌め込む熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材を設け、前記感温組成物を、前記筒体の中空部に代えて前記嵌合部材の外面に塗布してなるコンクリート構造物の熱劣化範囲検出装置。

【請求項9】

請求項8の検出装置において、前記嵌合部材を、前記筒体の中空部に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材としてなるコンクリート構造物の熱劣化範囲検出装置。

【請求項10】

請求項7から9の何れかの検出装置において、前記筒体の中空部又は嵌合部材の外面に異なるコンクリート劣化温度で不可逆的に変色する複数種類の感温組成物を識別可能に塗布してなるコンクリート構造物の熱劣化範囲検出装置。

【請求項11】

請求項7から10の何れかの検出装置において、前記セラミックスを熱伝導率及び比熱がコンクリートと同程度又はそれ以下のものとしてなるコンクリート構造物の熱劣化範囲検出装置。

【請求項1】

火災に晒されうるコンクリート構造物の表層部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体を表面へ開口させて埋設し、火災前に前記筒体の中空部にコンクリート劣化温度で不可逆的に変色する感温組成物を深さ方向に塗布したうえで中空部を塞ぎ、火災後に前記感温組成物の非変色部分までの深さを検出してなるコンクリート構造物の熱劣化範囲検出方法。

【請求項2】

請求項1の検出方法において、前記筒体の開口に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材を設けてなるコンクリート構造物の熱劣化範囲検出方法。

【請求項3】

請求項1又は2の検出方法において、前記筒体の中空部に熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材を深さ方向に嵌め込み、前記感温組成物を、前記筒体の中空部に代えて前記嵌合部材の外面に塗布してなるコンクリート構造物の熱劣化範囲検出方法。

【請求項4】

請求項3の検出方法において、前記嵌合部材を、前記筒体の中空部内に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材としてなるコンクリート構造物の熱劣化範囲検出方法。

【請求項5】

請求項1から4の何れかの検出方法において、前記筒体の中空部又は前記嵌合部材の外面に異なるコンクリート劣化温度で不可逆的に変色する複数種類の感温組成物を識別可能に塗布し、前記火災後に複数種類の感温組成物の各々について非変色部分までの深さを検出してなるコンクリート構造物の熱劣化範囲検出方法。

【請求項6】

請求項1から5の何れかの検出方法において、前記セラミックスを熱伝導率及び比熱がコンクリートと同程度又はそれ以下のものとしてなるコンクリート構造物の熱劣化範囲検出方法。

【請求項7】

火災に晒されうるコンクリート構造物の表層部に表面へ開口させて埋設する熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製有底中空筒体、前記中空筒体の開口を塞ぐ熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製蓋部材、及び前記筒体の中空部に深さ方向に塗布され且つコンクリート劣化温度で不可逆的に変色する感温組成物を備えてなるコンクリート構造物の熱劣化範囲検出装置。

【請求項8】

請求項7の検出装置において、前記筒体の中空部に深さ方向に嵌め込む熱伝導率がコンクリートと同程度又はそれ以下のセラミックス製嵌合部材を設け、前記感温組成物を、前記筒体の中空部に代えて前記嵌合部材の外面に塗布してなるコンクリート構造物の熱劣化範囲検出装置。

【請求項9】

請求項8の検出装置において、前記嵌合部材を、前記筒体の中空部に深さ全体にわたり差し込まれて開口を塞ぐ栓状蓋部材としてなるコンクリート構造物の熱劣化範囲検出装置。

【請求項10】

請求項7から9の何れかの検出装置において、前記筒体の中空部又は嵌合部材の外面に異なるコンクリート劣化温度で不可逆的に変色する複数種類の感温組成物を識別可能に塗布してなるコンクリート構造物の熱劣化範囲検出装置。

【請求項11】

請求項7から10の何れかの検出装置において、前記セラミックスを熱伝導率及び比熱がコンクリートと同程度又はそれ以下のものとしてなるコンクリート構造物の熱劣化範囲検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−188926(P2012−188926A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2012−136361(P2012−136361)

【出願日】平成24年6月15日(2012.6.15)

【分割の表示】特願2007−323706(P2007−323706)の分割

【原出願日】平成19年12月14日(2007.12.14)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成24年6月15日(2012.6.15)

【分割の表示】特願2007−323706(P2007−323706)の分割

【原出願日】平成19年12月14日(2007.12.14)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]