コンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材

【課題】繊維シートが破断強度に至る前にコンクリート構造物表面から剥がれることを大幅に抑制することができ、ひび割れを拘束することができ、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることのできるコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材を提供する。

【解決手段】

強化繊維を含む繊維シート1を接着して一体化するコンクリート構造物100の補強方法において、繊維シート1は、弾性層104を介してコンクリート構造物100の表面上に接着され、弾性層104を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上である。

【解決手段】

強化繊維を含む繊維シート1を接着して一体化するコンクリート構造物100の補強方法において、繊維シート1は、弾性層104を介してコンクリート構造物100の表面上に接着され、弾性層104を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続した強化繊維を含むシート状の或いは板状の強化繊維含有材料(以下、「繊維シート」という。)を使用して、梁及び桁部材、更には、壁、柱、床版等のスラブ部材など、建築、土木建造物であるコンクリート構造物を補修補強(以後、単に「補強」という。)するコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材に関するものである。

【背景技術】

【0002】

近年、既存或いは新設のコンクリート構造物の補強方法として、コンクリート構造物の表面に、繊維シートとしての炭素繊維シートやアラミド繊維シートなどの連続強化繊維シートを貼り付けたり、巻き付けたりする炭素繊維シート接着工法やアラミド繊維シート接着工法などの連続繊維シート接着工法、或いは、未硬化のマトリクス樹脂を連続繊維束に含浸させた繊維シートを接着後硬化させる工法、がある。

【0003】

更には、現場樹脂含浸を省略するため工場生産した板厚1〜5mm、幅5〜10cm程度のFRP板をコンクリート表面にパテ状接着樹脂を用いて接着するFRP板接着補強工法も開発されている。

【0004】

このような補強方法を施したコンクリート構造物は、繊維シートがコンクリート構造物と一体に接着されている限りにおいては、繊維シートによる高い補強効果を得ることができる。しかしながら、負荷によりコンクリート構造物が変形したりすることなどにより、繊維シートが破断する前にコンクリート構造物表面から剥離した場合には、所期の目的を達成することができなくなることがある。

【0005】

更に言えば、曲げとせん断力が発生するコンクリート構造物の補強には、端部剥離の影響のみならず発生するひび割れを抑制する必要がある。

【0006】

つまり、例えば、古いコンクリート構造物、或いは、トラック等の重量車両が通過する古いコンクリート構造物である橋梁等においては、積層する繊維シートの数が大となり、端部剥離の問題が重要となる。更に、曲げとせん断力が発生するコンクリート構造物は、曲げモーメントやせん断力でひび割れが発生することがあるが、このひび割れを拘束(ひび割れ幅の抑制)し、また、ひび割れ分散性を良くすることが必要である。

【0007】

特許文献1、2は、コンクリート構造物の表面に緩衝材層を設け、その後、繊維シートを接着剤にて接着し補強する方法を記載している。また、緩衝材層としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂を使用し得ること、及び、この樹脂は、単独で硬化させた際の23℃での引張最大荷重時伸びが10〜200%、引張強度が0.1〜50N/mm2、引張弾性率が、0.1〜50N/mm2とされることを開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3415107号公報

【特許文献2】特許第3977719号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、本発明者らの研究実験の結果、上記特許文献1、2に記載される緩衝材として使用しているエポキシ系の緩衝材を使用した場合には、コンクリート構造物に対する定着強度、曲げ強度(耐力)及び靭性の点で十分でないことが分かった。

【0010】

つまり、上記特許文献1、2の補強方法においては、緩衝材層を形成する樹脂の引張弾性率の基準が低い所にあり、剛性の高い連続繊維シートなどで補強すると、その応力を伝達出来ない可能性があり、即ち、この場合には補強できていないことが分かった。

【0011】

そこで、本発明の目的は、繊維シートが破断強度に至る前にコンクリート構造物表面から剥がれることを大幅に抑制することができ、ひび割れを拘束することができ、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることのできるコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材を提供することである。

【0012】

本発明の他の目的は、曲げとせん断力が発生するコンクリート構造物において、積層する繊維シートの数が大となった場合においても、端部剥離を改善し、また、発生する曲げモーメントやせん断力でひび割れが発生及び拡大するのを抑制し、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることのできるコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材を提供することである。

【課題を解決するための手段】

【0013】

上記目的は本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材にて達成される。要約すれば、第1の本発明によれば、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

前記繊維シートは、弾性層を介してコンクリート構造物の表面上に接着され、

前記弾性層を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法が提供される。

【0014】

第2の本発明によれば、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)前記コンクリート構造物の表面にプライマーを塗布した後、弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層が形成された前記コンクリート構造物の表面に前記繊維シートを接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法が提供される。

【0015】

第3の本発明によれば、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)樹脂含浸され、硬化された前記繊維シートの表面に弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層を介して前記繊維シートをコンクリート構造物の表面に接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法が提供される。

【0016】

第2及び第3の本発明にて、前記(b)工程にて使用する接着剤は、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、又は、光硬化型樹脂である。また、前記エポキシ樹脂接着剤は、主剤、硬化剤の2成分型により提供され、

(i)主剤:主成分としてエポキシ樹脂を含み、接着増強付与剤として、必要に応じてシランカップリング剤等を含むものを使用する。

(ii)硬化剤:主成分としてアミン類を含み、主剤のエポキシ樹脂:硬化剤の各々のアミン当量比は1:1である。

組成とされる。

【0017】

第1〜第3の本発明にて、前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤である。また、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされる。

【0018】

第1〜第3の本発明にて、前記繊維シートは、複数層にて前記構造物の表面に積層して接着され、前記構造物と一体化する。この時、前記積層された繊維シートの層間に、前記弾性樹脂を塗布して硬化させ弾性層を形成する。

【0019】

第1〜第3の本発明にて、前記繊維シートは、一方向に引き揃えた連続した強化繊維を互いに線材固定材にて固定した繊維シートである。また、前記繊維シートは、連続した強化繊維に樹脂が含浸され、前記樹脂が硬化された繊維シートとされる。即ち、前記繊維シートは、一方向或いは複数方向に繊維が配列した単層或いは複数層からなるFRP板とすることができる。更には、前記繊維シートは、強化繊維にマトリクス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、線材を互いに線材固定材にて固定した繊維シートとし得る。更に、前記繊維強化プラスチック線材間に樹脂が含浸され、前記樹脂が硬化された繊維シート、即ち、FRP板とすることができる。

【0020】

第4の本発明によれば、上記いずれかのコンクリート構造物の補強方法において、前記弾性層を形成するポリウレア樹脂パテ剤から成るコンクリート構造物補強用弾性層形成材であって、

前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とするコンクリート構造物補強用弾性層形成材が提供される。

【0021】

第5の本発明によれば、コンクリート構造物を補強する補強構造体であって、

前記コンクリート構造物の表面に弾性樹脂にて形成された、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シートの有効付着長が200mm以上である弾性層を介して、樹脂含浸された繊維シート層が接着剤にて一体に接着されたことを特徴とするコンクリート構造物の補強構造体が提供される。前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤である。また、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミン含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされる。

【発明の効果】

【0022】

本発明によれば、繊維シートが破断強度に至る前にコンクリート構造物表面から剥がれることを大幅に抑制することができ、ひび割れを拘束することができ、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることができる。

【0023】

更に、本発明によれば、曲げとせん断力が発生するコンクリート構造物において、積層する繊維シートの数が大となった場合においても、端部剥離を改善し、また、発生する曲げモーメントやせん断力でひび割れが発生及び拡大するのを拘束し、即ち、ひび割れ幅を抑制し、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることができる

【図面の簡単な説明】

【0024】

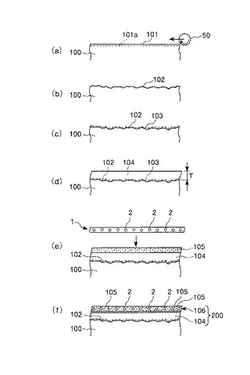

【図1】本発明のコンクリート構造物の補強方法及び補強構造体を説明するための補強されたコンクリート構造物の断面図である。

【図2】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの一実施例を示す図である。

【図3】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの他の実施例を示す図である。

【図4】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの他の実施例を示す斜視図である。

【図5】本発明のコンクリート構造物の補強方法に使用し得る繊維シートを構成する繊維強化プラスチック線材の断面図である。

【図6】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの他の実施例を示す斜視図である。

【図7】本発明のコンクリート構造物の補強方法の一実施例を説明する工程図である。

【図8】本発明のコンクリート構造物の補強方法の他の実施例を説明する図である。

【図9】本発明のコンクリート構造物の補強方法を実証するための曲げ強度試験装置の構成を説明する図であり、図9(a)は正面断面図であり、図9(b)及び(c)は、側面断面図である。

【図10】本発明と比較例とを比較するための補強されたコンクリート構造物の曲げ試験結果を示す図である。

【図11】本発明のコンクリート構造物の補強方法を実証するための付着試験装置の構成を説明する図であり、図11(a)は正面図であり、図11(b)は平面図であり、図11(c)は、側面図である。

【図12】本発明と比較例とを比較するための補強されたコンクリート構造物の付着試験結果を示す図である。

【図13】本発明と比較例とを比較するための補強されたコンクリート構造物の有効付着長を説明するための付着試験結果を示す図である。

【図14】本発明と比較例とを比較するためのコンクリート構造物に形成された弾性層のひび割れ追従性を説明するためのひび割れ追従性試験結果を示す図である。

【図15】本発明のコンクリート構造物の補強方法の他の実施例を説明する工程図である。

【発明を実施するための形態】

【0025】

以下、本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材を図面に則して更に詳しく説明する。

【0026】

図1(a)、(b)を参照すると、本発明に係るコンクリート構造物の補強方法によれば、コンクリート構造物100は、弾性層104を介してその表面102上に連続した強化繊維fを含む繊維シート1が接着されて一体化される。本発明によれば、弾性層104を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上とされる。

【0027】

更に言えば、本発明のコンクリート構造物の補強方法の特徴ある一つの態様は、図1(a)に示すように、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)コンクリート構造物100の表面にプライマー103を塗布した後、弾性樹脂を塗布して硬化させ弾性層104を形成する工程と、

(b)弾性層104が形成されたコンクリート構造物100の表面に繊維シート1を接着剤105にて接着する工程と、

を有し、

弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上である構成にある。

【0028】

本発明のコンクリート構造物の補強方法の特徴ある他の態様は、図1(b)に示すように、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)樹脂105aが含浸され、硬化された繊維シート1の表面に弾性樹脂を塗布して硬化させ弾性層104を形成する工程と、

(b)弾性層104を介して繊維シート1をコンクリート構造物100の表面に接着剤105にて接着する工程と、

を有し、

弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上である構成にある。

【0029】

つまり、本発明では、コンクリート構造物100の表面にポリウレア樹脂パテ剤又はウレアウレタン樹脂剤などの弾性樹脂にて形成された、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上とされる弾性層104を介して、樹脂含浸された繊維シート層106が接着剤105にて一体に接着されたコンクリート構造物の補強構造体200を提供する。

【0030】

実施例1

次に、本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材の第一の実施例について説明する。

【0031】

先ず、本発明にて使用する各材料について説明する。

【0032】

(繊維シート)

本発明においては種々の形態の繊維シート1を使用することができる。繊維シート1の実施例を具体的に具体例1〜3として説明するが、本発明で使用する繊維シート1の形態は、これら具体例に示すものに限定されるものではない。

【0033】

具体例1

図2に、本発明にて使用することのできる繊維シート1の一実施例を示す。繊維シート1は、連続した強化繊維fを一方向に引き揃えてシート状に構成される樹脂未含浸の繊維シート1Aとされる。

【0034】

即ち、繊維シート1Aは、一方向に引き揃えた連続した強化繊維fから成る強化繊維シートをメッシュ状の支持体シートなどとされる線材固定材3にて保持した構成とすることができる。例えば、強化繊維fとして炭素繊維を使用した場合には、例えば平均径7μmの単繊維(炭素繊維モノフィラメント)fを6000〜24000本収束した樹脂未含浸の単繊維束を複数本、一方向に平行に引き揃えて使用される。炭素繊維シート1Aの繊維目付は、通常、30〜1000g/m2とされる。

【0035】

線材固定材3としてのメッシュ状の支持体シートを構成する縦糸4及び横糸5の表面に低融点タイプの熱可塑性樹脂を予め含浸させておき、メッシュ状支持体シート3をシート状に配列した炭素繊維の片面或いは両面に積層して加熱加圧し、メッシュ状支持体シート3の縦糸4及び横糸5の部分を炭素繊維シートに溶着する。

【0036】

メッシュ状支持体シート3は、2軸構成のほかに、ガラス繊維を3軸に配向して形成したり、或いは、ガラス繊維を一方向に配列された炭素繊維に対して直交する横糸5のみを配置した、所謂、1軸に配向して形成して前記シート状に引き揃えた炭素繊維に接着することもできる。

【0037】

又、上記線材固定材3の糸条としては、例えばガラス繊維を芯部に有し、低融点の熱融着性ポリエステルをその周囲に配したような二重構造の複合繊維も又好ましく用いられる。

【0038】

具体例2

また、繊維シート1は、図3に示すように、連続した複数の強化繊維fを一方向に引き揃えた強化繊維シート1、例えば、図2に示すような繊維シート1Aに樹脂Reを含浸し、前記樹脂が硬化された繊維シート(所謂、FRP板)1Bとすることもできる。勿論、この繊維シート1Bは、一方向或いは複数方向に繊維が配列した単層或いは複数層から成る板厚0.5〜10mm程度のFRP板とすることもできる。

【0039】

上記具体例1、2で説明した繊維シート1A、1Bにおいて、強化繊維fとしては、炭素繊維に限定されるものではなく、ガラス繊維、バサルト繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;更には、アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステル、高強度ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0040】

また、具体例2における繊維シート1Bの場合の樹脂Reとしては、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニルエステル樹脂、MMA樹脂、アクリル樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、エポキシ樹脂、ナイロン、ビニロンなどが好適に使用可能である。又、繊維体積含有率(Vf)は、40〜75%、好ましくは、50〜70%とされる。

【0041】

具体例3

更には、図4及び図5に示すように、繊維シート1としては、マトリクス樹脂Rが含浸され硬化された細径の連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定した繊維シート1Cを使用することもできる。

【0042】

繊維強化プラスチック線材2は、直径(d)が0.5〜3mmの略円形断面形状(図5(a))であるか、又は、幅(w)が1〜10mm、厚み(t)が0.1〜2mmとされる略矩形断面形状(図5(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。

【0043】

上述のように、一方向に引き揃えスダレ状とされた繊維シート1において、各線材2は、互いに空隙(g)=0.05〜3.0mmだけ近接離間して、線材固定材3にて固定される。また、このようにして形成された繊維シート1Cの長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、100〜1000mmとされる。又、長さ(L)は、1〜5m程度の短冊状のもの、或いは、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0044】

また、繊維シート1Cの長さ(L)を1〜5m程度として、幅Wをこれより長く1〜10m程度として製造することも可能である。

【0045】

繊維シート1Cの場合においても、強化繊維fとしては、炭素繊維、ガラス繊維、バサルト繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;更には、アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステル、高強度ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。また、繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニルエステル樹脂、MMA樹脂、アクリル樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、エポキシ樹脂、ナイロン、ビニロンなどが好適に使用可能である。又、繊維体積含有率(Vf)は、40〜75%、好ましくは、50〜70%とされる。

【0046】

又、各線材2を線材固定材3にて固定する方法としては、図4に示すように、例えば、線材固定材3として横糸を使用し、一方向にスダレ状に配列された複数本の線材2から成るシート形態とされる線材、即ち、連続した線材シートを、線材に対して直交して一定の間隔(P)にて打ち込み、編み付ける方法を採用し得る。横糸3の打ち込み間隔(P)は、特に制限されないが、作製された繊維シート1の取り扱い性を考慮して、通常10〜100mm間隔の範囲で選定される。

【0047】

このとき、横糸3は、例えば直径2〜50μmのガラス繊維或いは有機繊維を複数本束ねた糸条とされる。又、有機繊維としては、ナイロン、ビニロン、ポリエステルなどが好適に使用される。

【0048】

各線材2をスダレ状に固定する他の方法としては、図6(a)に示すように、線材固定材3としてメッシュ状支持体シートを使用することができる。

【0049】

つまり、シート形態を成すスダレ状に引き揃えた複数本の線材2、即ち、線材シートの片側面、又は、両面を、例えば直径2〜50μmのガラス繊維或いは有機繊維にて作製した、上記具体例1で説明したと同様の構成とされるメッシュ状の支持体シート3により支持した構成とすることもできる。

【0050】

更に、各線材2をスダレ状に固定する他の方法としては、図6(b)に示すように、線材固定材3として、例えば、粘着テープ又は接着テープなどとされる可撓性帯材を使用することができる。可撓性帯材3は、シート形態を成すスダレ状に引き揃えた各繊維強化プラスチック線材2の長手方向に対して垂直方向に、複数本の繊維強化プラスチック線材2の片側面、又は、両面を貼り付けて固定する。

【0051】

つまり、可撓性帯材3として、幅(w1)2〜30mm程度の、塩化ビニルテープ、紙テープ、布テープ、不織布テープなどの粘着テープ又は接着テープが使用される。これらテープ3を、通常、10〜100mm間隔(P)で各繊維強化プラスチック線材2の長手方向に対して垂直方向に貼り付ける。

【0052】

更に、可撓性帯材3としては、ナイロン、EVA樹脂などの熱可塑性樹脂を帯状に、線材2の長手方向に対して垂直方向に片側面、又は、両面に熱融着させることによっても達成される。

【0053】

(補強方法)

次に、図7を参照して、コンクリート構造物の補強方法について説明する。本発明によれば、前述のようにして製造された繊維シート1を用いて、コンクリート構造物の補強が行われる。

【0054】

つまり、本発明のコンクリート構造物の補強方法によれば、例えば、繊維シート1として、上記具体例3で説明した、マトリクス樹脂Rが含浸され硬化された細径の連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定した繊維シート1Cを使用することができ、コンクリート構造物の表面に形成された弾性層104の上に接着剤105にて接着して一体化する。この時、例えば、上記具体例1で説明した繊維シート1Aを使用した場合には、繊維シート1Aのコンクリート構造物への接着と同時に、この接着剤による繊維シート1Aに対する樹脂(マトリクス樹脂)含浸をも行うことができる。

【0055】

これにより、弾性層104と、樹脂含浸された繊維シート1が接着された繊維シート層106を有するコンクリート構造物の補強構造体200が形成される。

【0056】

コンクリート構造物100の補強に際して、曲げモーメント及び軸力を主として受ける部材(構造物)に対しては、曲げモーメントにより生じる引張応力或いは圧縮応力の主応力方向に強化繊維の配向方向を概ね一致させて接着することで、繊維シート1が効果的に応力を負担し、効率的に構造物の耐荷力を向上させることが可能である。

【0057】

また、直交する2方向に曲げモーメントが作用する場合、繊維シート1の強化繊維fの配向方向が曲げモーメントにより生じる主応力に概ね一致するように2層以上の繊維シート1を直交させて積層接着することで効率的に耐荷力の向上が図れる。

【0058】

図7を参照して、本実施例におけるコンクリート構造物の補強方法について更に具体的に説明する。

【0059】

(第1工程)

図7(a)、(b)に示すように、コンクリート構造物100の被補強面(即ち、被接着面)101の脆弱部101aを、ディスクサンダー、サンドブラスト、スチールショットブラスト、ウォータージェットなどの研削手段50により除去し、コンクリート構造物100の被接着面101から表面脆弱層を除去した面102となるように下地処理をする。

【0060】

(第2工程)

下地処理した面102にプライマー103を塗布する(図7(c))。プライマー103としては、ウレタン樹脂プライマーなどのウレタン樹脂系、エポキシ樹脂系、及び、MMA樹脂系など、弾性層104(図7(d))と被補強コンクリート構造物100の材質に合わせて適宜選定される。

【0061】

特に、本発明によれば、下記組成のプライマー(以下、「コンクリート面用プライマー」という。)を好適に使用し得る。つまり、コンクリート面用プライマーは、主剤、硬化剤の2成分型により構成され、

(i)主剤は、トリレンジイソシアネートを主成分とするプレポリマーに粘度調整のための各種溶剤、接着及び含浸を良好にさせるための添加剤を含むものとする。

(ii)硬化剤は、エポキシポリオールを主成分とし、充填剤、破泡剤、着色剤、粘度調整のため溶剤等を含むものとする。

(iii)ここで、上記2液(主剤、硬化剤)が混合され、塗布、使用され、主剤、硬化剤の硬化反応後、20〜30%の残存ヒドロキシ基を有するように調整する。

組成とされる。

【0062】

上記組成のコンクリート面用プライマーは、溶剤による粘度減少は施工面への含浸接着強度を高め、ヒドロキシ基は、次工程に使用される、各種有機樹脂材料(接着剤)に、更に、施工面であるコンクリートなどの無機物へも、水素結合を持って強固に接合する状況を構築する。

【0063】

尚、且つ、溶剤揮発は、1時間程度で完了し、塗布後速やかに、反応成分を残したまま、次工程にかかることができる。

【0064】

なお、プライマー103の塗布工程は、場合によっては、省略することも可能である。

【0065】

(第3工程)

下地処理した面102にポリウレア樹脂パテ剤又はウレアウレタン樹脂剤などの弾性樹脂を、本実施例ではポリウレア樹脂パテ剤104を所要の厚さ(T)にて塗布し、反応硬化させて、弾性層104を形成する(図7(d))。塗布厚さ(T)は、被接着面102の表面の凹凸、繊維シート1の厚さTに応じて適宜設定されるが、一般にT=0.2〜10mm程度とされる。また、通常、ポリウレア樹脂パテ剤104は、被接着面102の全域に塗布されるが、場合によっては、部分的であっても良い。

【0066】

本実施例でのポリウレア樹脂パテ剤、即ち、弾性層104を形成する弾性樹脂材料(弾性層形成材)は、主剤、硬化剤、充填剤、添加剤などを含んでおり、その組成の一例を示せば、下記の通りとされる。

(i)主剤:イソシアネート(例えば、4,−4’ジフェニルメタンジイソシアネート)を反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミン(例えば、アミン価80〜90)含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。更には、硬化促進剤としてp−トルエンスルホン酸塩を含むこともできる。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

【0067】

ここで、弾性樹脂、本実施例で使用したポリウレア樹脂パテ剤は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上(通常、400〜600%)、引張強度が8N/mm2以上(通常、8〜10N/mm2)、引張弾性率が60N/mm2以上500N/mm2以下(通常、60〜100N/mm2)、0スパン塑性伸びが3mm以上25mm以下とされる。

【0068】

硬化時における引張伸びが400%未満、引張強度が8N/mm2未満、弾性率が60N/mm2未満では、必要な補強応力伝達ができず、また逆に、硬化時における引張伸びが600%を超え、引張強度が10N/mm2を超え、弾性率が100N/mm2を越えると、特に、500N/mm2を超えると、伸び性能が不足するといった問題が生じる。

【0069】

更に、0スパン塑性伸びは、上述のように、温度−10℃〜50℃において、3mm以上25mm以下とされるが、0スパン塑性伸びが3mm未満では、コンクリート構造物に発生した場合のひび割れを拘束し、ひび割れ分散性を良くする効果が低減する。0スパン塑性伸びが25mm以下とされるのは、引張弾性率が60N/mm2あるもので25mm以上の0スパン塑性伸びの性能を持つものを製造することは技術的に難しいからである。

【0070】

また、ポリウレア樹脂をパテ剤として使用するためには、23℃におけるBM型粘度計による2回転での粘度が200〜700Pa・sで、回転数20回転では60〜100Pa・sの範囲にあり、チクソトロピックインデックス、即ち、回転粘度計による異なる回転数による粘度の測定値の比(回転数20回転における粘度÷2回転の粘度)が4〜7であることが望ましい。

【0071】

すなわち、粘度が60Pa・sより小さくチクソトロピックインデックスが4未満であれば、塗付後にダレ等が生じ塗付面の平滑性及び天井面、壁面の塗布が困難となり、また逆に、粘度が100Pa・sより大きくチクソトロピックインデックスが7を超えると樹脂が硬く、混合に問題があり、且つ、平滑に塗布することも困難になる。

【0072】

ここで、下記表1は、上記特許文献1に記載される緩衝材層を形成する材料として従来使用されているエポキシ樹脂パテ剤と、本発明にて使用される弾性層を形成する材料としての、上記組成のポリウレア樹脂パテ剤とが有する物性を比較した結果を示す。

【0073】

【表1】

【0074】

上記表1の結果から、エポキシ樹脂パテ剤を使用した場合には、定着強度、曲げ強度(耐力)と靭性を共存させることができず、補強効果を発揮できないことが分かる。

【0075】

これに対して、ポリウレア樹脂パテ剤は、コンクリート構造物補強用弾性層形成材として使用し、剥離防止、補修補強効果を達成することができ、定着強度、曲げ強度(耐力)及び靭性を増大させ、コンクリート構造物の補強工法に極めて好適に使用し得ることが分かった。

【0076】

特に、本発明の上記組成のポリウレア樹脂パテ剤104は、「0スパン塑性伸び」が3〜4mm、最大6mmにも達し、ひび割れを防止する効果が大である。

【0077】

なお、「0スパン塑性伸び」とは、樹脂が破断し、耐力が大幅に低下する時の変位をいう。「0スパン塑性伸び」は、後述の「弾性層のひび割れ追従性試験」により求められる。

【0078】

即ち、コンクリート構造物が、曲げモーメントやせん断力によりひび割れ、ひび割れ幅が3〜6mmに達してもポリウレア樹脂パテ剤から成る弾性層104は破断することがない。従って、上記パテ剤(弾性層)104は、繊維シート1の力をコンクリート構造物に伝達し、良好な補強を達成する。また、本発明の補強方法によれば、ひび割れの分散性が良好である。

【0079】

また、上記組成のポリウレア樹脂パテ剤は、冬場においても柔軟性を有し、コンクリート構造物の良好な補強を達成し得る、ことが分かった。本発明者らの研究実験の結果によると、ウレアウレタン樹脂剤も又、ポリウレア樹脂パテ剤と同様の性能を発揮し得ることが分かった。

【0080】

(第4工程)

図7(e)、(f)に示すように、ポリウレア樹脂パテ剤が硬化し、弾性層104が形成されると、この弾性層104の上に接着剤105を塗布し、この面に、繊維シート1を押し付けて補強対象コンクリート構造物100の表面102に弾性層104を介して接着する。

【0081】

接着剤105として、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、光硬化型樹脂等が挙げられ、具体的には、常温硬化型エポキシ樹脂及びMMA樹脂が好適とされる。

【0082】

本実施例では、エポキシ樹脂接着剤を使用した。例えば、エポキシ樹脂接着剤は、主剤、硬化剤の2成分型により提供され、その組成の一例を示せば、下記の通りとされる。

(i)主剤:主成分としてエポキシ樹脂を含み、接着増強付与剤として、必要に応じてシランカップリング剤を含むものを使用する。エポキシ樹脂は、例えば、ビスフェノール型エポキシ樹脂、特に、靭性付与のためのゴム変性エポキシ樹脂とすることができ、更に、反応性希釈剤及び搖変剤を用途に応じて添加しても良い。

(ii)硬化剤:主成分としてアミン類を含み、必要に応じて、硬化促進剤を含み、添加剤として着色剤を含むものを使用し、主剤のエピクロルヒドリン:硬化剤のアミン当量比は1:1である。アミン類は、例えば、メタキシレンジアミン及びイソホロンジアミンを含む脂肪族アミンとすることができる。

【0083】

尚、接着剤105は、弾性層104の上に塗布するものとして説明したが、勿論、繊維シート1に塗布することもでき、また、弾性層104の表面及び繊維シート1接着面の両面上に塗布しても良い。

【0084】

つまり、本実施例では、繊維シート1は、弾性層104の表面に接着されると共に、本実施例で例えば繊維シート1C(図4に示す具体例3として説明した繊維シート)を使用した場合には、線材2、2間の間隙(g)に樹脂が充填され、また、場合によっては、例えば、具体例1に示す繊維シート1Aのような場合には、上述したように、この接着剤105が繊維シート1内の繊維f間に樹脂(マトリクス樹脂)として含浸される。この樹脂含浸された繊維シート1により形成される繊維シート層106と、上記弾性層104とにより補強構造体200が構成される。

【0085】

また、必要補強量が多い場合には、構造物表面に複数層の繊維シート1を接着することが可能である。複数層の繊維シート1を積層して接着すると、端部に応力集中が生じ、剥離破壊抵抗が低下することがある。本発明によれば、上記特性の弾性樹脂を使用することにより、複数枚の繊維シート1を積層して使用する場合に、各繊維シート1の端部が剥離を起こすことを抑制することができる。

【0086】

尚、剥離破壊を防止するために、図8に示すように、各層の繊維シート1のシート長さ(L)(図1参照)を変化させるのが好ましい。例えば、複数層積層する繊維シート1の長さは、構造物表面102から離間する外層に行くに従って順に短くして、繊維シート1の端部1aを階段状に積層する。端部1aのずらし長さ(h)は、10mm〜300mm程度とするのが適当である。例えば、シート端部1aが100mmづつ短くなるように接着することにより、好結果を得ることができた。

【0087】

つまり、複数層積層する繊維シート1の長さ(L)を外層を順に10〜300mm程度短くして端部1aを階段状に積層することにより、シート端部1aでの応力集中を低減し、剥離抵抗を向上させることが可能である。

【0088】

なお、上述のように、本発明によれば、繊維シート1は、複数層にて構造物の表面に積層して接着され、構造物と一体化することができるが、積層された繊維シート1の層間に、ポリウレア樹脂等の弾性樹脂104を塗布して硬化させ弾性層を形成することもできる。

【0089】

次に、本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材の作用効果を実証するために以下の実験を行った。

【0090】

実験例1(曲げ試験)

本実験例では、図9に示すように、繊維シート1を使用して、接着工法に従ってコンクリート構造物100としてのRC梁供試体100Tを補強し、定着強度、曲げ強度(耐力)及び靭性を見るための曲げ試験を行った。また、本実験例では、繊維シート1としては、図4を参照して具体例3として説明した構成の繊維シート1Cであった。

【0091】

(RC供試体)

実験供試体100Tの形状、寸法、配筋及び載荷状況を図9(a)、(b)、(c)に示す。供試体100Tは、長さ(L0)が2200mm、幅(W0)が200mm、高さ(H0)が300mmとされ、内部には図示するように供試体100Tの下面に隣接して主鉄筋D19が、また、上面に隣接して主鉄筋D13が配置され、主鉄筋D19、D13を取り巻いて鉄筋(スターラップ)D13が配筋された。

【0092】

供試体100Tの引張側に繊維シート1を貼付し、曲げ載荷実験を行った。供試体100Tは、早強ポルトランドセメントを用いて打設し、打設後約1週間で繊維シート1のみの接着又はポリウレア樹脂104等の塗布を伴う繊維シート1の接着を行い、更に、1週間以上養生した。供試体支間長(Ls)は1600mmであり、せん断スパン比は2.8となる。荷重点間隔(S)は200mmである。

【0093】

(繊維シート)

繊維シート1としては、図4を参照して説明した構成の繊維シート(ストランドシート)1C(新日鉄マテリアルズ株式会社製:商品名(FSS-HT600(高強度型))を使用した。目付量は、600g/m2である。

【0094】

上記繊維シート1の諸物性は、次の通りである。

弾性係数:245kN/mm2

引張強度:3400N/mm2

破断伸度:1.5%

設計厚:0.333mm

【0095】

上記繊維シート1の概略構成は、次の通りである。つまり、繊維シート1の繊維強化プラスチック線材2は、強化繊維fとして平均径7μm、収束本数12000本のPAN系炭素繊維ストランドを用い、マトリクス樹脂Rとして常温硬化型のエポキシ樹脂を含浸し、硬化して作製した。繊維体積含有率(Vf)は、60%であり、硬化後の繊維強化プラスチック線材2は、直径(d)1.1mmの円形断面を有するものである。

【0096】

このようにして得た繊維強化プラスチック線材2を、一方向に引き揃えてスダレ状に配置した後、ポリエステル繊維を横糸3として平織りによりシート状に保持した。横糸3の間隔(P)は50mmであった。また、各線材2、2間の間隙(g)は、0.1〜0.3mmとされる。

【0097】

使用した繊維シート1の幅W1は200mm、長さ(L1)は1500mmであった。繊維シート1は供試体100Tの下面被接着面102に貼付した。

【0098】

(試験方法)

先ず、本実験例では、供試体100Tの下面をショットブラストにて研掃し、適度の粗面とした。この供試体100Tの表面102上に上記組成の「コンクリート面用プライマー」103を0.15kg/m2塗布した。

【0099】

プライマー103が指触乾燥した後、塗付面を背面とした状況で弾性層104を形成するために上記組成のポリウレア樹脂パテ剤を、およそ1mmの厚さ(T)となるよう、ヘラでコンクリート構造物(供試体)100Tに塗布した。このとき、ポリウレア樹脂パテ剤は、塗布完了後も自重で滴下することはなく供試体100Tに付着していた。

【0100】

弾性層104の形成樹脂として用いたパテ状ポリウレア樹脂の23℃におけるBM型粘度計による2回転での粘度は600Pa・sで、回転数20回転では95Pa・sであった。

【0101】

また、チクソトロピックインデックス(回転数20回転における粘度÷2回転の粘度)は6.32であった。

【0102】

次に、上記供試体表面102に塗布したポリウレア樹脂パテ剤を乾燥(硬化)させて弾性層104を形成した。この弾性層104の上に上記組成のエポキシ樹脂を、(繊維シート1を複数層積層する場合には各層当たり下塗りとして)塗布量0.4kg/m2にて塗付した。次いで、繊維シート1をエポキシ樹脂塗布面に軽く押し付けた後、繊維シート1の上を幅100mm直径10mmプラスチックローラーを100N程度の押し付け力を加えながら移動させた。

【0103】

プラスチックローラーによりシート1上から転圧することで、エポキシ樹脂は、繊維シート1の各線材2の隙間gから染み出した状態となっており、なんら保持をしなくても供試体100Tに貼りついた状態で剥離することはなかった。

【0104】

以上のようにして作製した繊維シート補強コンクリート供試体(本発明)100Tと、パテ剤を使用しない繊維シート補強コンクリート供試体100T(比較例1)及び繊維シートによる補強なし(無補強)の補強コンクリート供試体100T(比較例2)に対して、図9(a)に示す試験装置を使用して、支点間距離(Ls)1600mmとした3点曲げ試験を行った。本発明及び比較例1の供試体は、上述のように、コンクリート供試体表面102にパテ剤104を塗布するか否かの点で異なる以外は、同じ構造、材料で作製した。

【0105】

曲げ試験の結果を、図10に示す。図10から以下のことが分かる。

【0106】

つまり、比較例1の仕様では、供試体100Tと繊維シート1との界面からの剥離破壊が生じ、荷重が上がる前に、早期に剥離に至った。このことは補強できていない状況を示す。

【0107】

比較例2の仕様では、定着強度、曲げ強度(耐力)が出ていない。このことは補強できていない状況を示す。

【0108】

これに対して、本発明のポリウレア樹脂パテ剤を使用した本発明の仕様の場合には、定着強度、曲げ強度(耐力)が増大し、最大荷重発生時の撓みが大きく、補強後の供試体(コンクリート梁)の靭性が高くなっていることが分かる。

【0109】

また、パテ剤として従来のエポキシ樹脂パテ剤を使用した場合は、図10に比較例3として示すように、本発明と比較例2の間に位置する性能を有していることが分かる。

【0110】

実験例2(付着試験)

本実験例では、実験例1で使用した繊維シート1を、上記説明したと同様の接着工法に従ってコンクリート構造物供試体100Tに接着し、付着試験を行った。

【0111】

(実験供試体)

コンクリート構造物と繊維シート1との付着試験は、JSCE−543−2000に準拠するものとする。実験供試体100Tの概略を図11(a)、(b)、(c)に示す。

【0112】

実験供試体は、施工時のずれの生じにくい一体型(B型試験体)とし、載荷前ノッチ部100T1に打撃を与え、コンクリートを分離した。載荷は、インストロン55R1185型万能試験機(最大荷重100kN)を用いた。専用の治具で試験体両端のねじ部100T2を締めて固定し、載荷した。

【0113】

なお、本実験例では、ノッチ部100T1を中心として、実験供試体100Tの一方の側(図11にて左側)の領域には、炭素繊維シートを巻付けて固定し、実験供試体100Tの他方の側(図11にて右側)の領域における繊維シート1と供試体100Tとの付着状態を観察した。

【0114】

測定は、荷重、変異、ひずみとし、試験機のロードセル、ワイヤーストレンゲージの電位差をそれぞれ、データロガで同期に記録した。

【0115】

試験結果を図12に示す。図12から、繊維シート1に高強度の繊維を用いた場合において、ポリウレア樹脂パテ剤を塗布していない比較例1においては、最高荷重に達する前に繊維シート1の供試体に対する付着切れ破壊が起こっている。これに対して、本発明のポリウレア樹脂パテ剤を塗布して硬化させ弾性層を有する場合には、コンクリート割裂破壊が生じ、比較例に比べると、格段に大きな、定着強度、曲げ強度(耐力)及び靭性を有し得ることが分かる。本実験例では、それぞれ2倍程度の違いとなった。また、エポキシ樹脂パテ剤を使用した場合は、図13に比較例2として示すように、本発明と比較例1との間に位置する性能を有していることが分かる。

【0116】

このように、本発明に従ったコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材によれば、コンクリート構造物100を有効に補強できることが明らかとなった。

【0117】

「有効付着長」とは、連続繊維シートが剥離するまでの最大荷重において連続繊維シートとコンクリートとの付着応力が有効に作用している区間の長さを言う。

【0118】

図13は、最高荷重時の繊維シート1のひずみ位置とひずみ量との関係を示す図である。

【0119】

図13から、繊維シート1に高強度の繊維を用いた場合において、ポリウレア樹脂パテ剤を塗布していない比較例1においては、最高荷重に達する前に繊維シート1の供試体に対する付着切れ破壊が起こっており、有効付着長は100mm程度である。これに対して、本発明のポリウレア樹脂パテ剤を塗布して硬化させ弾性層を有する場合には、コンクリート割裂破壊が生じても、繊維シートによる付着切れ破壊は生じておらず、有効付着長は300mm程度にまで達している。また、エポキシ樹脂パテ剤を使用した場合は、図13に比較例2として示すように、本発明と比較例1との間に位置する性能を有していることが分かる。

【0120】

本発明者らの研究実験の結果によれば、有効付着長は、シートの厚み及び剛性により有効付着長は変化するが、炭素繊維600g/m2目付量において、200mm以上1000mm以下とすると剥離防止に効果的である。有効付着長が200mm未満では、付着によるせん断力を伝達できる領域が小さくなり、早期に剥離破壊し易くなる。また、有効付着長が1000mm以下とされるのは、引張弾性率が60N/mm2以上あるもので1000mmを超える有効付着長の性能を持つものを製造することが技術的に難しいからである。

【0121】

つまり、上述のように、本発明によれば、比較例に比べると、格段に大きな、定着強度、曲げ強度(耐力)及び靭性を有し得ることが分かる。上記説明は、目付量600g/m2の炭素繊維シートの例であるが、繊維シートの引張剛性に応じて有効付着長を選定することが可能である。

【0122】

実験例3(弾性層のひび割れ追従性)

本実験例では、弾性層を形成する弾性樹脂としては、実験例1、2で使用したポリウレア樹脂パテ剤及びウレアウレタン樹脂パテ剤と、比較例としてのエポキシ樹脂パテ剤とを使用した場合のコンクリート構造物に対するひび割れ追従性について実験を行った。

【0123】

コンクリート構造物に被覆される弾性層のひび割れ追従性試験は、JSCE−K532−2007に準じて行った。

【0124】

(試験体)

試験体としてのスレート板は、セメントと繊維を水で混合した後、丸網式抄造機(ウェットマシン)を用いて紙すきと同じ原理ですき取り、型板に載せプレス成型の後、養生を行って製品化されている日本テストパネル株式会社製「JISA5430(FB)」(商品名)を使用した。

【0125】

25mm×50mmとされるスレート板を、一方の端部から幅25mm、長さ25mm以上にわたって研磨した。試験体は、このスレート板2枚を、研磨側端部突き合わせにて平らに並べ、裏面をガムテープを貼って接合した。

【0126】

互いに接合されたスレート板の研磨側の全面に、エポキシ変成プライマー(0.15kg/m2)を塗布した。プライマーが触指乾燥した後、弾性樹脂を2枚のスレート板の接合部(継ぎ目)をセンターとしてそれぞれ幅25mm、長さ50mmにわたって塗布量1.0kg/m2にて塗布した。

【0127】

その後、7日間養生し、試験体を作製した。

【0128】

(試験方法)

試験体を引張試験機(インストロン55R1185型万能試験機)に固定し、5mm/minの等速度で引張り、荷重−変位曲線を得た。

【0129】

上記実験を、各弾性樹脂ごとに、−20℃、0℃、23℃、40℃、60℃にて行い、図14を得た。この実験結果から、本発明にて使用する弾性樹脂である、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下であるポリウレア樹脂パテ剤及びウレアウレタン樹脂剤は、温度−10℃〜50℃において、0スパン塑性伸びが3mm以上であることが分かる。

【0130】

一方、比較例は、弾性樹脂として従来のエポキシ樹脂パテ剤を使用した場合であるが、温度20℃近傍では本発明と同等の性能を有するものの、それより低温領域及び高温領域にて0スパン塑性伸び性能が著しく低下していることが分かる。

【0131】

このように、上記実験例1〜3の結果により、本発明の補強方法に使用する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であることにより、繊維シートの有効付着長が200mm以上となり、従来に比較して格段に大きな定着強度、曲げ強度(耐力)及び靭性を有することができ、また、コンクリート構造物にひび割れが発生した場合にも、繊維シート1の力をコンクリート構造物に伝達し、良好な補強を達成し、ひび割れを拘束し、また、ひび割れ分散性を良好なものとしていることが分かった。

【0132】

実施例2

次に、図15を参照して、本発明のコンクリート構造物の補強方法及び補強構造体の第二の実施例について説明する。実施例1においては、本発明のコンクリート構造物の補強方法は、コンクリート構造物100の表面にポリウレア樹脂パテ剤104を塗布して硬化させ弾性層を形成し、その後、弾性層104が形成されたコンクリート構造物100の表面に繊維シート1を接着剤105にて接着するものであった。

【0133】

本実施例によれば、図1(b)に示すように、コンクリート構造物の補強方法は、先ず、繊維シート1としては、実施例1にて具体例1〜3として説明したものを使用することができ、斯かる繊維シート1に樹脂105aが含浸され、硬化された繊維強化プラスチック材、所謂、FRPが使用される。

【0134】

この樹脂含浸済みの繊維シート1の表面にポリウレア樹脂パテ剤104を塗布して硬化させ弾性層104を形成する。次いで、この弾性層104が形成された繊維シート1が、弾性層104がコンクリート構造物100の表面102側に位置するようにして接着剤105にて接着される。

【0135】

図15を参照して、更に、具体的に説明すれば次の通りである。

【0136】

(第1工程)

図15(a)、(b)に示すように、コンクリート構造物100の被補強面(即ち、被接着面)101の脆弱部101aを、ディスクサンダー、サンドブラスト、スチールショットブラスト、ウォータージェットなどの研削手段50により除去し、コンクリート構造物100の被接着面101から表面脆弱層を除去した面102となるように下地処理をする。

【0137】

(第2工程)

下地処理した面102にプライマー103を塗布する(図15(c))。プライマー103としては、ウレタン樹脂系に限ることなくエポキシ樹脂系及びMMA樹脂系など、樹脂105と被補強コンクリート構造物100の材質に合わせて適宜選定される。勿論、実施例1で説明した上記組成の「コンクリート面用プライマー」とすることができる。

【0138】

なお、プライマー103の塗布工程は、場合によっては、省略することも可能である。

【0139】

(第3工程)

一方、繊維シート1としては、実施例1で使用したと同様の上記具体例3で説明した、マトリクス樹脂Rが含浸され硬化された細径の連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定した繊維シート1Cを使用することができる。更に、本実施例では、繊維シート1には、マトリクス樹脂105aが含浸され、硬化される。

【0140】

このような樹脂含浸硬化された繊維強化プラスチック材に、ポリウレア樹脂パテ剤104を所要の厚さ(T)にて塗布し、反応硬化させて、弾性層104を形成する(図15(d))。塗布厚さ(T)は、コンクリート構造物100の被接着面102の表面の凹凸、繊維シート1の厚さTに応じて適宜設定されるが、一般にT=0.2〜10mm程度とされる。また、通常、ポリウレア樹脂パテ剤104は、繊維シート1の表面全域に塗布されるが、場合によっては、部分的であっても良い。勿論、上述したように、繊維シート1を複数層積層する場合には、積層された繊維シート1の層間に、ポリウレア樹脂パテ剤104を塗布して硬化させ弾性層を形成することもできる。

【0141】

本実施例にて使用される弾性層104を形成する材料(弾性層形成材)は、実施例1で説明した上記組成のポリウレア樹脂パテ剤とされる。

【0142】

(第4工程)

図15(d)に示すように、ポリウレア樹脂パテ剤が硬化し、繊維シート1に弾性層104が形成されると、プライマー103を塗布したコンクリート構造物100の表面102に接着剤105を塗布し、この面に、繊維シート1の弾性層104を押し付けて繊維シート1を補強対象コンクリート構造物100の表面102に弾性層104を介して接着する。

【0143】

接着剤105として、実施例1で説明した、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、光硬化型樹脂等が挙げられ、具体的には、常温硬化型エポキシ樹脂及びMMA樹脂が好適とされる。

【0144】

本実施例では、実施例1で説明した上記組成のエポキシ樹脂接着剤を使用した。

【0145】

本実施例に従ったコンクリート構造物の補強方法及び補強構造体の作用効果を実証するために実施例1で説明したと同様の実験(実験例1、2、3)を行ったが、実施例1と同様に、コンクリート構造物100を有効に補強できることが明らかとなった。

【符号の説明】

【0146】

1 繊維シート

2 繊維強化プラスチック線材

3 線材固定材(横糸、メッシュ支持体シート、可撓性帯材)

100 コンクリート構造物

100T コンクリート構造物供試体(実験供試体)

103 プライマー

104 弾性層

105 接着剤

106 繊維シート層

200 補強構造体

【技術分野】

【0001】

本発明は、連続した強化繊維を含むシート状の或いは板状の強化繊維含有材料(以下、「繊維シート」という。)を使用して、梁及び桁部材、更には、壁、柱、床版等のスラブ部材など、建築、土木建造物であるコンクリート構造物を補修補強(以後、単に「補強」という。)するコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材に関するものである。

【背景技術】

【0002】

近年、既存或いは新設のコンクリート構造物の補強方法として、コンクリート構造物の表面に、繊維シートとしての炭素繊維シートやアラミド繊維シートなどの連続強化繊維シートを貼り付けたり、巻き付けたりする炭素繊維シート接着工法やアラミド繊維シート接着工法などの連続繊維シート接着工法、或いは、未硬化のマトリクス樹脂を連続繊維束に含浸させた繊維シートを接着後硬化させる工法、がある。

【0003】

更には、現場樹脂含浸を省略するため工場生産した板厚1〜5mm、幅5〜10cm程度のFRP板をコンクリート表面にパテ状接着樹脂を用いて接着するFRP板接着補強工法も開発されている。

【0004】

このような補強方法を施したコンクリート構造物は、繊維シートがコンクリート構造物と一体に接着されている限りにおいては、繊維シートによる高い補強効果を得ることができる。しかしながら、負荷によりコンクリート構造物が変形したりすることなどにより、繊維シートが破断する前にコンクリート構造物表面から剥離した場合には、所期の目的を達成することができなくなることがある。

【0005】

更に言えば、曲げとせん断力が発生するコンクリート構造物の補強には、端部剥離の影響のみならず発生するひび割れを抑制する必要がある。

【0006】

つまり、例えば、古いコンクリート構造物、或いは、トラック等の重量車両が通過する古いコンクリート構造物である橋梁等においては、積層する繊維シートの数が大となり、端部剥離の問題が重要となる。更に、曲げとせん断力が発生するコンクリート構造物は、曲げモーメントやせん断力でひび割れが発生することがあるが、このひび割れを拘束(ひび割れ幅の抑制)し、また、ひび割れ分散性を良くすることが必要である。

【0007】

特許文献1、2は、コンクリート構造物の表面に緩衝材層を設け、その後、繊維シートを接着剤にて接着し補強する方法を記載している。また、緩衝材層としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂を使用し得ること、及び、この樹脂は、単独で硬化させた際の23℃での引張最大荷重時伸びが10〜200%、引張強度が0.1〜50N/mm2、引張弾性率が、0.1〜50N/mm2とされることを開示している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3415107号公報

【特許文献2】特許第3977719号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、本発明者らの研究実験の結果、上記特許文献1、2に記載される緩衝材として使用しているエポキシ系の緩衝材を使用した場合には、コンクリート構造物に対する定着強度、曲げ強度(耐力)及び靭性の点で十分でないことが分かった。

【0010】

つまり、上記特許文献1、2の補強方法においては、緩衝材層を形成する樹脂の引張弾性率の基準が低い所にあり、剛性の高い連続繊維シートなどで補強すると、その応力を伝達出来ない可能性があり、即ち、この場合には補強できていないことが分かった。

【0011】

そこで、本発明の目的は、繊維シートが破断強度に至る前にコンクリート構造物表面から剥がれることを大幅に抑制することができ、ひび割れを拘束することができ、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることのできるコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材を提供することである。

【0012】

本発明の他の目的は、曲げとせん断力が発生するコンクリート構造物において、積層する繊維シートの数が大となった場合においても、端部剥離を改善し、また、発生する曲げモーメントやせん断力でひび割れが発生及び拡大するのを抑制し、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることのできるコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材を提供することである。

【課題を解決するための手段】

【0013】

上記目的は本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材にて達成される。要約すれば、第1の本発明によれば、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

前記繊維シートは、弾性層を介してコンクリート構造物の表面上に接着され、

前記弾性層を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法が提供される。

【0014】

第2の本発明によれば、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)前記コンクリート構造物の表面にプライマーを塗布した後、弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層が形成された前記コンクリート構造物の表面に前記繊維シートを接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法が提供される。

【0015】

第3の本発明によれば、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)樹脂含浸され、硬化された前記繊維シートの表面に弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層を介して前記繊維シートをコンクリート構造物の表面に接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法が提供される。

【0016】

第2及び第3の本発明にて、前記(b)工程にて使用する接着剤は、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、又は、光硬化型樹脂である。また、前記エポキシ樹脂接着剤は、主剤、硬化剤の2成分型により提供され、

(i)主剤:主成分としてエポキシ樹脂を含み、接着増強付与剤として、必要に応じてシランカップリング剤等を含むものを使用する。

(ii)硬化剤:主成分としてアミン類を含み、主剤のエポキシ樹脂:硬化剤の各々のアミン当量比は1:1である。

組成とされる。

【0017】

第1〜第3の本発明にて、前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤である。また、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされる。

【0018】

第1〜第3の本発明にて、前記繊維シートは、複数層にて前記構造物の表面に積層して接着され、前記構造物と一体化する。この時、前記積層された繊維シートの層間に、前記弾性樹脂を塗布して硬化させ弾性層を形成する。

【0019】

第1〜第3の本発明にて、前記繊維シートは、一方向に引き揃えた連続した強化繊維を互いに線材固定材にて固定した繊維シートである。また、前記繊維シートは、連続した強化繊維に樹脂が含浸され、前記樹脂が硬化された繊維シートとされる。即ち、前記繊維シートは、一方向或いは複数方向に繊維が配列した単層或いは複数層からなるFRP板とすることができる。更には、前記繊維シートは、強化繊維にマトリクス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、線材を互いに線材固定材にて固定した繊維シートとし得る。更に、前記繊維強化プラスチック線材間に樹脂が含浸され、前記樹脂が硬化された繊維シート、即ち、FRP板とすることができる。

【0020】

第4の本発明によれば、上記いずれかのコンクリート構造物の補強方法において、前記弾性層を形成するポリウレア樹脂パテ剤から成るコンクリート構造物補強用弾性層形成材であって、

前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とするコンクリート構造物補強用弾性層形成材が提供される。

【0021】

第5の本発明によれば、コンクリート構造物を補強する補強構造体であって、

前記コンクリート構造物の表面に弾性樹脂にて形成された、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シートの有効付着長が200mm以上である弾性層を介して、樹脂含浸された繊維シート層が接着剤にて一体に接着されたことを特徴とするコンクリート構造物の補強構造体が提供される。前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤である。また、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミン含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされる。

【発明の効果】

【0022】

本発明によれば、繊維シートが破断強度に至る前にコンクリート構造物表面から剥がれることを大幅に抑制することができ、ひび割れを拘束することができ、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることができる。

【0023】

更に、本発明によれば、曲げとせん断力が発生するコンクリート構造物において、積層する繊維シートの数が大となった場合においても、端部剥離を改善し、また、発生する曲げモーメントやせん断力でひび割れが発生及び拡大するのを拘束し、即ち、ひび割れ幅を抑制し、また、ひび割れ分散性を良くすることができ、コンクリート構造物の定着強度、曲げ強度(耐力)及び靭性の向上を図ることができる

【図面の簡単な説明】

【0024】

【図1】本発明のコンクリート構造物の補強方法及び補強構造体を説明するための補強されたコンクリート構造物の断面図である。

【図2】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの一実施例を示す図である。

【図3】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの他の実施例を示す図である。

【図4】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの他の実施例を示す斜視図である。

【図5】本発明のコンクリート構造物の補強方法に使用し得る繊維シートを構成する繊維強化プラスチック線材の断面図である。

【図6】本発明のコンクリート構造物の補強方法に使用し得る繊維シートの他の実施例を示す斜視図である。

【図7】本発明のコンクリート構造物の補強方法の一実施例を説明する工程図である。

【図8】本発明のコンクリート構造物の補強方法の他の実施例を説明する図である。

【図9】本発明のコンクリート構造物の補強方法を実証するための曲げ強度試験装置の構成を説明する図であり、図9(a)は正面断面図であり、図9(b)及び(c)は、側面断面図である。

【図10】本発明と比較例とを比較するための補強されたコンクリート構造物の曲げ試験結果を示す図である。

【図11】本発明のコンクリート構造物の補強方法を実証するための付着試験装置の構成を説明する図であり、図11(a)は正面図であり、図11(b)は平面図であり、図11(c)は、側面図である。

【図12】本発明と比較例とを比較するための補強されたコンクリート構造物の付着試験結果を示す図である。

【図13】本発明と比較例とを比較するための補強されたコンクリート構造物の有効付着長を説明するための付着試験結果を示す図である。

【図14】本発明と比較例とを比較するためのコンクリート構造物に形成された弾性層のひび割れ追従性を説明するためのひび割れ追従性試験結果を示す図である。

【図15】本発明のコンクリート構造物の補強方法の他の実施例を説明する工程図である。

【発明を実施するための形態】

【0025】

以下、本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材を図面に則して更に詳しく説明する。

【0026】

図1(a)、(b)を参照すると、本発明に係るコンクリート構造物の補強方法によれば、コンクリート構造物100は、弾性層104を介してその表面102上に連続した強化繊維fを含む繊維シート1が接着されて一体化される。本発明によれば、弾性層104を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上とされる。

【0027】

更に言えば、本発明のコンクリート構造物の補強方法の特徴ある一つの態様は、図1(a)に示すように、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)コンクリート構造物100の表面にプライマー103を塗布した後、弾性樹脂を塗布して硬化させ弾性層104を形成する工程と、

(b)弾性層104が形成されたコンクリート構造物100の表面に繊維シート1を接着剤105にて接着する工程と、

を有し、

弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上である構成にある。

【0028】

本発明のコンクリート構造物の補強方法の特徴ある他の態様は、図1(b)に示すように、強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)樹脂105aが含浸され、硬化された繊維シート1の表面に弾性樹脂を塗布して硬化させ弾性層104を形成する工程と、

(b)弾性層104を介して繊維シート1をコンクリート構造物100の表面に接着剤105にて接着する工程と、

を有し、

弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上である構成にある。

【0029】

つまり、本発明では、コンクリート構造物100の表面にポリウレア樹脂パテ剤又はウレアウレタン樹脂剤などの弾性樹脂にて形成された、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シート1の有効付着長が200mm以上とされる弾性層104を介して、樹脂含浸された繊維シート層106が接着剤105にて一体に接着されたコンクリート構造物の補強構造体200を提供する。

【0030】

実施例1

次に、本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材の第一の実施例について説明する。

【0031】

先ず、本発明にて使用する各材料について説明する。

【0032】

(繊維シート)

本発明においては種々の形態の繊維シート1を使用することができる。繊維シート1の実施例を具体的に具体例1〜3として説明するが、本発明で使用する繊維シート1の形態は、これら具体例に示すものに限定されるものではない。

【0033】

具体例1

図2に、本発明にて使用することのできる繊維シート1の一実施例を示す。繊維シート1は、連続した強化繊維fを一方向に引き揃えてシート状に構成される樹脂未含浸の繊維シート1Aとされる。

【0034】

即ち、繊維シート1Aは、一方向に引き揃えた連続した強化繊維fから成る強化繊維シートをメッシュ状の支持体シートなどとされる線材固定材3にて保持した構成とすることができる。例えば、強化繊維fとして炭素繊維を使用した場合には、例えば平均径7μmの単繊維(炭素繊維モノフィラメント)fを6000〜24000本収束した樹脂未含浸の単繊維束を複数本、一方向に平行に引き揃えて使用される。炭素繊維シート1Aの繊維目付は、通常、30〜1000g/m2とされる。

【0035】

線材固定材3としてのメッシュ状の支持体シートを構成する縦糸4及び横糸5の表面に低融点タイプの熱可塑性樹脂を予め含浸させておき、メッシュ状支持体シート3をシート状に配列した炭素繊維の片面或いは両面に積層して加熱加圧し、メッシュ状支持体シート3の縦糸4及び横糸5の部分を炭素繊維シートに溶着する。

【0036】

メッシュ状支持体シート3は、2軸構成のほかに、ガラス繊維を3軸に配向して形成したり、或いは、ガラス繊維を一方向に配列された炭素繊維に対して直交する横糸5のみを配置した、所謂、1軸に配向して形成して前記シート状に引き揃えた炭素繊維に接着することもできる。

【0037】

又、上記線材固定材3の糸条としては、例えばガラス繊維を芯部に有し、低融点の熱融着性ポリエステルをその周囲に配したような二重構造の複合繊維も又好ましく用いられる。

【0038】

具体例2

また、繊維シート1は、図3に示すように、連続した複数の強化繊維fを一方向に引き揃えた強化繊維シート1、例えば、図2に示すような繊維シート1Aに樹脂Reを含浸し、前記樹脂が硬化された繊維シート(所謂、FRP板)1Bとすることもできる。勿論、この繊維シート1Bは、一方向或いは複数方向に繊維が配列した単層或いは複数層から成る板厚0.5〜10mm程度のFRP板とすることもできる。

【0039】

上記具体例1、2で説明した繊維シート1A、1Bにおいて、強化繊維fとしては、炭素繊維に限定されるものではなく、ガラス繊維、バサルト繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;更には、アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステル、高強度ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。

【0040】

また、具体例2における繊維シート1Bの場合の樹脂Reとしては、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニルエステル樹脂、MMA樹脂、アクリル樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、エポキシ樹脂、ナイロン、ビニロンなどが好適に使用可能である。又、繊維体積含有率(Vf)は、40〜75%、好ましくは、50〜70%とされる。

【0041】

具体例3

更には、図4及び図5に示すように、繊維シート1としては、マトリクス樹脂Rが含浸され硬化された細径の連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定した繊維シート1Cを使用することもできる。

【0042】

繊維強化プラスチック線材2は、直径(d)が0.5〜3mmの略円形断面形状(図5(a))であるか、又は、幅(w)が1〜10mm、厚み(t)が0.1〜2mmとされる略矩形断面形状(図5(b))とし得る。勿論、必要に応じて、その他の種々の断面形状とすることができる。

【0043】

上述のように、一方向に引き揃えスダレ状とされた繊維シート1において、各線材2は、互いに空隙(g)=0.05〜3.0mmだけ近接離間して、線材固定材3にて固定される。また、このようにして形成された繊維シート1Cの長さ(L)及び幅(W)は、補強される構造物の寸法、形状に応じて適宜決定されるが、取扱い上の問題から、一般に、全幅(W)は、100〜1000mmとされる。又、長さ(L)は、1〜5m程度の短冊状のもの、或いは、100m以上のものを製造し得るが、使用時においては、適宜切断して使用される。

【0044】

また、繊維シート1Cの長さ(L)を1〜5m程度として、幅Wをこれより長く1〜10m程度として製造することも可能である。

【0045】

繊維シート1Cの場合においても、強化繊維fとしては、炭素繊維、ガラス繊維、バサルト繊維;ボロン繊維、チタン繊維、スチール繊維などの金属繊維;更には、アラミド、PBO(ポリパラフェニレンベンズビスオキサゾール)、ポリアミド、ポリアリレート、ポリエステル、高強度ポリエステルなどの有機繊維;が単独で、又は、複数種混入してハイブリッドにて使用することができる。また、繊維強化プラスチック線材2に含浸されるマトリクス樹脂Rは、熱硬化性樹脂又は熱可塑性樹脂を使用することができ、熱硬化性樹脂としては、常温硬化型或は熱硬化型のエポキシ樹脂、ビニルエステル樹脂、MMA樹脂、アクリル樹脂、不飽和ポリエステル樹脂、又はフェノール樹脂などが好適に使用され、又、熱可塑性樹脂としては、エポキシ樹脂、ナイロン、ビニロンなどが好適に使用可能である。又、繊維体積含有率(Vf)は、40〜75%、好ましくは、50〜70%とされる。

【0046】

又、各線材2を線材固定材3にて固定する方法としては、図4に示すように、例えば、線材固定材3として横糸を使用し、一方向にスダレ状に配列された複数本の線材2から成るシート形態とされる線材、即ち、連続した線材シートを、線材に対して直交して一定の間隔(P)にて打ち込み、編み付ける方法を採用し得る。横糸3の打ち込み間隔(P)は、特に制限されないが、作製された繊維シート1の取り扱い性を考慮して、通常10〜100mm間隔の範囲で選定される。

【0047】

このとき、横糸3は、例えば直径2〜50μmのガラス繊維或いは有機繊維を複数本束ねた糸条とされる。又、有機繊維としては、ナイロン、ビニロン、ポリエステルなどが好適に使用される。

【0048】

各線材2をスダレ状に固定する他の方法としては、図6(a)に示すように、線材固定材3としてメッシュ状支持体シートを使用することができる。

【0049】

つまり、シート形態を成すスダレ状に引き揃えた複数本の線材2、即ち、線材シートの片側面、又は、両面を、例えば直径2〜50μmのガラス繊維或いは有機繊維にて作製した、上記具体例1で説明したと同様の構成とされるメッシュ状の支持体シート3により支持した構成とすることもできる。

【0050】

更に、各線材2をスダレ状に固定する他の方法としては、図6(b)に示すように、線材固定材3として、例えば、粘着テープ又は接着テープなどとされる可撓性帯材を使用することができる。可撓性帯材3は、シート形態を成すスダレ状に引き揃えた各繊維強化プラスチック線材2の長手方向に対して垂直方向に、複数本の繊維強化プラスチック線材2の片側面、又は、両面を貼り付けて固定する。

【0051】

つまり、可撓性帯材3として、幅(w1)2〜30mm程度の、塩化ビニルテープ、紙テープ、布テープ、不織布テープなどの粘着テープ又は接着テープが使用される。これらテープ3を、通常、10〜100mm間隔(P)で各繊維強化プラスチック線材2の長手方向に対して垂直方向に貼り付ける。

【0052】

更に、可撓性帯材3としては、ナイロン、EVA樹脂などの熱可塑性樹脂を帯状に、線材2の長手方向に対して垂直方向に片側面、又は、両面に熱融着させることによっても達成される。

【0053】

(補強方法)

次に、図7を参照して、コンクリート構造物の補強方法について説明する。本発明によれば、前述のようにして製造された繊維シート1を用いて、コンクリート構造物の補強が行われる。

【0054】

つまり、本発明のコンクリート構造物の補強方法によれば、例えば、繊維シート1として、上記具体例3で説明した、マトリクス樹脂Rが含浸され硬化された細径の連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定した繊維シート1Cを使用することができ、コンクリート構造物の表面に形成された弾性層104の上に接着剤105にて接着して一体化する。この時、例えば、上記具体例1で説明した繊維シート1Aを使用した場合には、繊維シート1Aのコンクリート構造物への接着と同時に、この接着剤による繊維シート1Aに対する樹脂(マトリクス樹脂)含浸をも行うことができる。

【0055】

これにより、弾性層104と、樹脂含浸された繊維シート1が接着された繊維シート層106を有するコンクリート構造物の補強構造体200が形成される。

【0056】

コンクリート構造物100の補強に際して、曲げモーメント及び軸力を主として受ける部材(構造物)に対しては、曲げモーメントにより生じる引張応力或いは圧縮応力の主応力方向に強化繊維の配向方向を概ね一致させて接着することで、繊維シート1が効果的に応力を負担し、効率的に構造物の耐荷力を向上させることが可能である。

【0057】

また、直交する2方向に曲げモーメントが作用する場合、繊維シート1の強化繊維fの配向方向が曲げモーメントにより生じる主応力に概ね一致するように2層以上の繊維シート1を直交させて積層接着することで効率的に耐荷力の向上が図れる。

【0058】

図7を参照して、本実施例におけるコンクリート構造物の補強方法について更に具体的に説明する。

【0059】

(第1工程)

図7(a)、(b)に示すように、コンクリート構造物100の被補強面(即ち、被接着面)101の脆弱部101aを、ディスクサンダー、サンドブラスト、スチールショットブラスト、ウォータージェットなどの研削手段50により除去し、コンクリート構造物100の被接着面101から表面脆弱層を除去した面102となるように下地処理をする。

【0060】

(第2工程)

下地処理した面102にプライマー103を塗布する(図7(c))。プライマー103としては、ウレタン樹脂プライマーなどのウレタン樹脂系、エポキシ樹脂系、及び、MMA樹脂系など、弾性層104(図7(d))と被補強コンクリート構造物100の材質に合わせて適宜選定される。

【0061】

特に、本発明によれば、下記組成のプライマー(以下、「コンクリート面用プライマー」という。)を好適に使用し得る。つまり、コンクリート面用プライマーは、主剤、硬化剤の2成分型により構成され、

(i)主剤は、トリレンジイソシアネートを主成分とするプレポリマーに粘度調整のための各種溶剤、接着及び含浸を良好にさせるための添加剤を含むものとする。

(ii)硬化剤は、エポキシポリオールを主成分とし、充填剤、破泡剤、着色剤、粘度調整のため溶剤等を含むものとする。

(iii)ここで、上記2液(主剤、硬化剤)が混合され、塗布、使用され、主剤、硬化剤の硬化反応後、20〜30%の残存ヒドロキシ基を有するように調整する。

組成とされる。

【0062】

上記組成のコンクリート面用プライマーは、溶剤による粘度減少は施工面への含浸接着強度を高め、ヒドロキシ基は、次工程に使用される、各種有機樹脂材料(接着剤)に、更に、施工面であるコンクリートなどの無機物へも、水素結合を持って強固に接合する状況を構築する。

【0063】

尚、且つ、溶剤揮発は、1時間程度で完了し、塗布後速やかに、反応成分を残したまま、次工程にかかることができる。

【0064】

なお、プライマー103の塗布工程は、場合によっては、省略することも可能である。

【0065】

(第3工程)

下地処理した面102にポリウレア樹脂パテ剤又はウレアウレタン樹脂剤などの弾性樹脂を、本実施例ではポリウレア樹脂パテ剤104を所要の厚さ(T)にて塗布し、反応硬化させて、弾性層104を形成する(図7(d))。塗布厚さ(T)は、被接着面102の表面の凹凸、繊維シート1の厚さTに応じて適宜設定されるが、一般にT=0.2〜10mm程度とされる。また、通常、ポリウレア樹脂パテ剤104は、被接着面102の全域に塗布されるが、場合によっては、部分的であっても良い。

【0066】

本実施例でのポリウレア樹脂パテ剤、即ち、弾性層104を形成する弾性樹脂材料(弾性層形成材)は、主剤、硬化剤、充填剤、添加剤などを含んでおり、その組成の一例を示せば、下記の通りとされる。

(i)主剤:イソシアネート(例えば、4,−4’ジフェニルメタンジイソシアネート)を反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミン(例えば、アミン価80〜90)含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。更には、硬化促進剤としてp−トルエンスルホン酸塩を含むこともできる。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

【0067】

ここで、弾性樹脂、本実施例で使用したポリウレア樹脂パテ剤は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上(通常、400〜600%)、引張強度が8N/mm2以上(通常、8〜10N/mm2)、引張弾性率が60N/mm2以上500N/mm2以下(通常、60〜100N/mm2)、0スパン塑性伸びが3mm以上25mm以下とされる。

【0068】

硬化時における引張伸びが400%未満、引張強度が8N/mm2未満、弾性率が60N/mm2未満では、必要な補強応力伝達ができず、また逆に、硬化時における引張伸びが600%を超え、引張強度が10N/mm2を超え、弾性率が100N/mm2を越えると、特に、500N/mm2を超えると、伸び性能が不足するといった問題が生じる。

【0069】

更に、0スパン塑性伸びは、上述のように、温度−10℃〜50℃において、3mm以上25mm以下とされるが、0スパン塑性伸びが3mm未満では、コンクリート構造物に発生した場合のひび割れを拘束し、ひび割れ分散性を良くする効果が低減する。0スパン塑性伸びが25mm以下とされるのは、引張弾性率が60N/mm2あるもので25mm以上の0スパン塑性伸びの性能を持つものを製造することは技術的に難しいからである。

【0070】

また、ポリウレア樹脂をパテ剤として使用するためには、23℃におけるBM型粘度計による2回転での粘度が200〜700Pa・sで、回転数20回転では60〜100Pa・sの範囲にあり、チクソトロピックインデックス、即ち、回転粘度計による異なる回転数による粘度の測定値の比(回転数20回転における粘度÷2回転の粘度)が4〜7であることが望ましい。

【0071】

すなわち、粘度が60Pa・sより小さくチクソトロピックインデックスが4未満であれば、塗付後にダレ等が生じ塗付面の平滑性及び天井面、壁面の塗布が困難となり、また逆に、粘度が100Pa・sより大きくチクソトロピックインデックスが7を超えると樹脂が硬く、混合に問題があり、且つ、平滑に塗布することも困難になる。

【0072】

ここで、下記表1は、上記特許文献1に記載される緩衝材層を形成する材料として従来使用されているエポキシ樹脂パテ剤と、本発明にて使用される弾性層を形成する材料としての、上記組成のポリウレア樹脂パテ剤とが有する物性を比較した結果を示す。

【0073】

【表1】

【0074】

上記表1の結果から、エポキシ樹脂パテ剤を使用した場合には、定着強度、曲げ強度(耐力)と靭性を共存させることができず、補強効果を発揮できないことが分かる。

【0075】

これに対して、ポリウレア樹脂パテ剤は、コンクリート構造物補強用弾性層形成材として使用し、剥離防止、補修補強効果を達成することができ、定着強度、曲げ強度(耐力)及び靭性を増大させ、コンクリート構造物の補強工法に極めて好適に使用し得ることが分かった。

【0076】

特に、本発明の上記組成のポリウレア樹脂パテ剤104は、「0スパン塑性伸び」が3〜4mm、最大6mmにも達し、ひび割れを防止する効果が大である。

【0077】

なお、「0スパン塑性伸び」とは、樹脂が破断し、耐力が大幅に低下する時の変位をいう。「0スパン塑性伸び」は、後述の「弾性層のひび割れ追従性試験」により求められる。

【0078】

即ち、コンクリート構造物が、曲げモーメントやせん断力によりひび割れ、ひび割れ幅が3〜6mmに達してもポリウレア樹脂パテ剤から成る弾性層104は破断することがない。従って、上記パテ剤(弾性層)104は、繊維シート1の力をコンクリート構造物に伝達し、良好な補強を達成する。また、本発明の補強方法によれば、ひび割れの分散性が良好である。

【0079】

また、上記組成のポリウレア樹脂パテ剤は、冬場においても柔軟性を有し、コンクリート構造物の良好な補強を達成し得る、ことが分かった。本発明者らの研究実験の結果によると、ウレアウレタン樹脂剤も又、ポリウレア樹脂パテ剤と同様の性能を発揮し得ることが分かった。

【0080】

(第4工程)

図7(e)、(f)に示すように、ポリウレア樹脂パテ剤が硬化し、弾性層104が形成されると、この弾性層104の上に接着剤105を塗布し、この面に、繊維シート1を押し付けて補強対象コンクリート構造物100の表面102に弾性層104を介して接着する。

【0081】

接着剤105として、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、光硬化型樹脂等が挙げられ、具体的には、常温硬化型エポキシ樹脂及びMMA樹脂が好適とされる。

【0082】

本実施例では、エポキシ樹脂接着剤を使用した。例えば、エポキシ樹脂接着剤は、主剤、硬化剤の2成分型により提供され、その組成の一例を示せば、下記の通りとされる。

(i)主剤:主成分としてエポキシ樹脂を含み、接着増強付与剤として、必要に応じてシランカップリング剤を含むものを使用する。エポキシ樹脂は、例えば、ビスフェノール型エポキシ樹脂、特に、靭性付与のためのゴム変性エポキシ樹脂とすることができ、更に、反応性希釈剤及び搖変剤を用途に応じて添加しても良い。

(ii)硬化剤:主成分としてアミン類を含み、必要に応じて、硬化促進剤を含み、添加剤として着色剤を含むものを使用し、主剤のエピクロルヒドリン:硬化剤のアミン当量比は1:1である。アミン類は、例えば、メタキシレンジアミン及びイソホロンジアミンを含む脂肪族アミンとすることができる。

【0083】

尚、接着剤105は、弾性層104の上に塗布するものとして説明したが、勿論、繊維シート1に塗布することもでき、また、弾性層104の表面及び繊維シート1接着面の両面上に塗布しても良い。

【0084】

つまり、本実施例では、繊維シート1は、弾性層104の表面に接着されると共に、本実施例で例えば繊維シート1C(図4に示す具体例3として説明した繊維シート)を使用した場合には、線材2、2間の間隙(g)に樹脂が充填され、また、場合によっては、例えば、具体例1に示す繊維シート1Aのような場合には、上述したように、この接着剤105が繊維シート1内の繊維f間に樹脂(マトリクス樹脂)として含浸される。この樹脂含浸された繊維シート1により形成される繊維シート層106と、上記弾性層104とにより補強構造体200が構成される。

【0085】

また、必要補強量が多い場合には、構造物表面に複数層の繊維シート1を接着することが可能である。複数層の繊維シート1を積層して接着すると、端部に応力集中が生じ、剥離破壊抵抗が低下することがある。本発明によれば、上記特性の弾性樹脂を使用することにより、複数枚の繊維シート1を積層して使用する場合に、各繊維シート1の端部が剥離を起こすことを抑制することができる。

【0086】

尚、剥離破壊を防止するために、図8に示すように、各層の繊維シート1のシート長さ(L)(図1参照)を変化させるのが好ましい。例えば、複数層積層する繊維シート1の長さは、構造物表面102から離間する外層に行くに従って順に短くして、繊維シート1の端部1aを階段状に積層する。端部1aのずらし長さ(h)は、10mm〜300mm程度とするのが適当である。例えば、シート端部1aが100mmづつ短くなるように接着することにより、好結果を得ることができた。

【0087】

つまり、複数層積層する繊維シート1の長さ(L)を外層を順に10〜300mm程度短くして端部1aを階段状に積層することにより、シート端部1aでの応力集中を低減し、剥離抵抗を向上させることが可能である。

【0088】

なお、上述のように、本発明によれば、繊維シート1は、複数層にて構造物の表面に積層して接着され、構造物と一体化することができるが、積層された繊維シート1の層間に、ポリウレア樹脂等の弾性樹脂104を塗布して硬化させ弾性層を形成することもできる。

【0089】

次に、本発明に係るコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材の作用効果を実証するために以下の実験を行った。

【0090】

実験例1(曲げ試験)

本実験例では、図9に示すように、繊維シート1を使用して、接着工法に従ってコンクリート構造物100としてのRC梁供試体100Tを補強し、定着強度、曲げ強度(耐力)及び靭性を見るための曲げ試験を行った。また、本実験例では、繊維シート1としては、図4を参照して具体例3として説明した構成の繊維シート1Cであった。

【0091】

(RC供試体)

実験供試体100Tの形状、寸法、配筋及び載荷状況を図9(a)、(b)、(c)に示す。供試体100Tは、長さ(L0)が2200mm、幅(W0)が200mm、高さ(H0)が300mmとされ、内部には図示するように供試体100Tの下面に隣接して主鉄筋D19が、また、上面に隣接して主鉄筋D13が配置され、主鉄筋D19、D13を取り巻いて鉄筋(スターラップ)D13が配筋された。

【0092】

供試体100Tの引張側に繊維シート1を貼付し、曲げ載荷実験を行った。供試体100Tは、早強ポルトランドセメントを用いて打設し、打設後約1週間で繊維シート1のみの接着又はポリウレア樹脂104等の塗布を伴う繊維シート1の接着を行い、更に、1週間以上養生した。供試体支間長(Ls)は1600mmであり、せん断スパン比は2.8となる。荷重点間隔(S)は200mmである。

【0093】

(繊維シート)

繊維シート1としては、図4を参照して説明した構成の繊維シート(ストランドシート)1C(新日鉄マテリアルズ株式会社製:商品名(FSS-HT600(高強度型))を使用した。目付量は、600g/m2である。

【0094】

上記繊維シート1の諸物性は、次の通りである。

弾性係数:245kN/mm2

引張強度:3400N/mm2

破断伸度:1.5%

設計厚:0.333mm

【0095】

上記繊維シート1の概略構成は、次の通りである。つまり、繊維シート1の繊維強化プラスチック線材2は、強化繊維fとして平均径7μm、収束本数12000本のPAN系炭素繊維ストランドを用い、マトリクス樹脂Rとして常温硬化型のエポキシ樹脂を含浸し、硬化して作製した。繊維体積含有率(Vf)は、60%であり、硬化後の繊維強化プラスチック線材2は、直径(d)1.1mmの円形断面を有するものである。

【0096】

このようにして得た繊維強化プラスチック線材2を、一方向に引き揃えてスダレ状に配置した後、ポリエステル繊維を横糸3として平織りによりシート状に保持した。横糸3の間隔(P)は50mmであった。また、各線材2、2間の間隙(g)は、0.1〜0.3mmとされる。

【0097】

使用した繊維シート1の幅W1は200mm、長さ(L1)は1500mmであった。繊維シート1は供試体100Tの下面被接着面102に貼付した。

【0098】

(試験方法)

先ず、本実験例では、供試体100Tの下面をショットブラストにて研掃し、適度の粗面とした。この供試体100Tの表面102上に上記組成の「コンクリート面用プライマー」103を0.15kg/m2塗布した。

【0099】

プライマー103が指触乾燥した後、塗付面を背面とした状況で弾性層104を形成するために上記組成のポリウレア樹脂パテ剤を、およそ1mmの厚さ(T)となるよう、ヘラでコンクリート構造物(供試体)100Tに塗布した。このとき、ポリウレア樹脂パテ剤は、塗布完了後も自重で滴下することはなく供試体100Tに付着していた。

【0100】

弾性層104の形成樹脂として用いたパテ状ポリウレア樹脂の23℃におけるBM型粘度計による2回転での粘度は600Pa・sで、回転数20回転では95Pa・sであった。

【0101】

また、チクソトロピックインデックス(回転数20回転における粘度÷2回転の粘度)は6.32であった。

【0102】

次に、上記供試体表面102に塗布したポリウレア樹脂パテ剤を乾燥(硬化)させて弾性層104を形成した。この弾性層104の上に上記組成のエポキシ樹脂を、(繊維シート1を複数層積層する場合には各層当たり下塗りとして)塗布量0.4kg/m2にて塗付した。次いで、繊維シート1をエポキシ樹脂塗布面に軽く押し付けた後、繊維シート1の上を幅100mm直径10mmプラスチックローラーを100N程度の押し付け力を加えながら移動させた。

【0103】

プラスチックローラーによりシート1上から転圧することで、エポキシ樹脂は、繊維シート1の各線材2の隙間gから染み出した状態となっており、なんら保持をしなくても供試体100Tに貼りついた状態で剥離することはなかった。

【0104】

以上のようにして作製した繊維シート補強コンクリート供試体(本発明)100Tと、パテ剤を使用しない繊維シート補強コンクリート供試体100T(比較例1)及び繊維シートによる補強なし(無補強)の補強コンクリート供試体100T(比較例2)に対して、図9(a)に示す試験装置を使用して、支点間距離(Ls)1600mmとした3点曲げ試験を行った。本発明及び比較例1の供試体は、上述のように、コンクリート供試体表面102にパテ剤104を塗布するか否かの点で異なる以外は、同じ構造、材料で作製した。

【0105】

曲げ試験の結果を、図10に示す。図10から以下のことが分かる。

【0106】

つまり、比較例1の仕様では、供試体100Tと繊維シート1との界面からの剥離破壊が生じ、荷重が上がる前に、早期に剥離に至った。このことは補強できていない状況を示す。

【0107】

比較例2の仕様では、定着強度、曲げ強度(耐力)が出ていない。このことは補強できていない状況を示す。

【0108】

これに対して、本発明のポリウレア樹脂パテ剤を使用した本発明の仕様の場合には、定着強度、曲げ強度(耐力)が増大し、最大荷重発生時の撓みが大きく、補強後の供試体(コンクリート梁)の靭性が高くなっていることが分かる。

【0109】

また、パテ剤として従来のエポキシ樹脂パテ剤を使用した場合は、図10に比較例3として示すように、本発明と比較例2の間に位置する性能を有していることが分かる。

【0110】

実験例2(付着試験)

本実験例では、実験例1で使用した繊維シート1を、上記説明したと同様の接着工法に従ってコンクリート構造物供試体100Tに接着し、付着試験を行った。

【0111】

(実験供試体)

コンクリート構造物と繊維シート1との付着試験は、JSCE−543−2000に準拠するものとする。実験供試体100Tの概略を図11(a)、(b)、(c)に示す。

【0112】

実験供試体は、施工時のずれの生じにくい一体型(B型試験体)とし、載荷前ノッチ部100T1に打撃を与え、コンクリートを分離した。載荷は、インストロン55R1185型万能試験機(最大荷重100kN)を用いた。専用の治具で試験体両端のねじ部100T2を締めて固定し、載荷した。

【0113】

なお、本実験例では、ノッチ部100T1を中心として、実験供試体100Tの一方の側(図11にて左側)の領域には、炭素繊維シートを巻付けて固定し、実験供試体100Tの他方の側(図11にて右側)の領域における繊維シート1と供試体100Tとの付着状態を観察した。

【0114】

測定は、荷重、変異、ひずみとし、試験機のロードセル、ワイヤーストレンゲージの電位差をそれぞれ、データロガで同期に記録した。

【0115】

試験結果を図12に示す。図12から、繊維シート1に高強度の繊維を用いた場合において、ポリウレア樹脂パテ剤を塗布していない比較例1においては、最高荷重に達する前に繊維シート1の供試体に対する付着切れ破壊が起こっている。これに対して、本発明のポリウレア樹脂パテ剤を塗布して硬化させ弾性層を有する場合には、コンクリート割裂破壊が生じ、比較例に比べると、格段に大きな、定着強度、曲げ強度(耐力)及び靭性を有し得ることが分かる。本実験例では、それぞれ2倍程度の違いとなった。また、エポキシ樹脂パテ剤を使用した場合は、図13に比較例2として示すように、本発明と比較例1との間に位置する性能を有していることが分かる。

【0116】

このように、本発明に従ったコンクリート構造物の補強方法及び補強構造体、並びに、コンクリート構造物補強用弾性層形成材によれば、コンクリート構造物100を有効に補強できることが明らかとなった。

【0117】

「有効付着長」とは、連続繊維シートが剥離するまでの最大荷重において連続繊維シートとコンクリートとの付着応力が有効に作用している区間の長さを言う。

【0118】

図13は、最高荷重時の繊維シート1のひずみ位置とひずみ量との関係を示す図である。

【0119】

図13から、繊維シート1に高強度の繊維を用いた場合において、ポリウレア樹脂パテ剤を塗布していない比較例1においては、最高荷重に達する前に繊維シート1の供試体に対する付着切れ破壊が起こっており、有効付着長は100mm程度である。これに対して、本発明のポリウレア樹脂パテ剤を塗布して硬化させ弾性層を有する場合には、コンクリート割裂破壊が生じても、繊維シートによる付着切れ破壊は生じておらず、有効付着長は300mm程度にまで達している。また、エポキシ樹脂パテ剤を使用した場合は、図13に比較例2として示すように、本発明と比較例1との間に位置する性能を有していることが分かる。

【0120】

本発明者らの研究実験の結果によれば、有効付着長は、シートの厚み及び剛性により有効付着長は変化するが、炭素繊維600g/m2目付量において、200mm以上1000mm以下とすると剥離防止に効果的である。有効付着長が200mm未満では、付着によるせん断力を伝達できる領域が小さくなり、早期に剥離破壊し易くなる。また、有効付着長が1000mm以下とされるのは、引張弾性率が60N/mm2以上あるもので1000mmを超える有効付着長の性能を持つものを製造することが技術的に難しいからである。

【0121】

つまり、上述のように、本発明によれば、比較例に比べると、格段に大きな、定着強度、曲げ強度(耐力)及び靭性を有し得ることが分かる。上記説明は、目付量600g/m2の炭素繊維シートの例であるが、繊維シートの引張剛性に応じて有効付着長を選定することが可能である。

【0122】

実験例3(弾性層のひび割れ追従性)

本実験例では、弾性層を形成する弾性樹脂としては、実験例1、2で使用したポリウレア樹脂パテ剤及びウレアウレタン樹脂パテ剤と、比較例としてのエポキシ樹脂パテ剤とを使用した場合のコンクリート構造物に対するひび割れ追従性について実験を行った。

【0123】

コンクリート構造物に被覆される弾性層のひび割れ追従性試験は、JSCE−K532−2007に準じて行った。

【0124】

(試験体)

試験体としてのスレート板は、セメントと繊維を水で混合した後、丸網式抄造機(ウェットマシン)を用いて紙すきと同じ原理ですき取り、型板に載せプレス成型の後、養生を行って製品化されている日本テストパネル株式会社製「JISA5430(FB)」(商品名)を使用した。

【0125】

25mm×50mmとされるスレート板を、一方の端部から幅25mm、長さ25mm以上にわたって研磨した。試験体は、このスレート板2枚を、研磨側端部突き合わせにて平らに並べ、裏面をガムテープを貼って接合した。

【0126】

互いに接合されたスレート板の研磨側の全面に、エポキシ変成プライマー(0.15kg/m2)を塗布した。プライマーが触指乾燥した後、弾性樹脂を2枚のスレート板の接合部(継ぎ目)をセンターとしてそれぞれ幅25mm、長さ50mmにわたって塗布量1.0kg/m2にて塗布した。

【0127】

その後、7日間養生し、試験体を作製した。

【0128】

(試験方法)

試験体を引張試験機(インストロン55R1185型万能試験機)に固定し、5mm/minの等速度で引張り、荷重−変位曲線を得た。

【0129】

上記実験を、各弾性樹脂ごとに、−20℃、0℃、23℃、40℃、60℃にて行い、図14を得た。この実験結果から、本発明にて使用する弾性樹脂である、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下であるポリウレア樹脂パテ剤及びウレアウレタン樹脂剤は、温度−10℃〜50℃において、0スパン塑性伸びが3mm以上であることが分かる。

【0130】

一方、比較例は、弾性樹脂として従来のエポキシ樹脂パテ剤を使用した場合であるが、温度20℃近傍では本発明と同等の性能を有するものの、それより低温領域及び高温領域にて0スパン塑性伸び性能が著しく低下していることが分かる。

【0131】

このように、上記実験例1〜3の結果により、本発明の補強方法に使用する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であることにより、繊維シートの有効付着長が200mm以上となり、従来に比較して格段に大きな定着強度、曲げ強度(耐力)及び靭性を有することができ、また、コンクリート構造物にひび割れが発生した場合にも、繊維シート1の力をコンクリート構造物に伝達し、良好な補強を達成し、ひび割れを拘束し、また、ひび割れ分散性を良好なものとしていることが分かった。

【0132】

実施例2

次に、図15を参照して、本発明のコンクリート構造物の補強方法及び補強構造体の第二の実施例について説明する。実施例1においては、本発明のコンクリート構造物の補強方法は、コンクリート構造物100の表面にポリウレア樹脂パテ剤104を塗布して硬化させ弾性層を形成し、その後、弾性層104が形成されたコンクリート構造物100の表面に繊維シート1を接着剤105にて接着するものであった。

【0133】

本実施例によれば、図1(b)に示すように、コンクリート構造物の補強方法は、先ず、繊維シート1としては、実施例1にて具体例1〜3として説明したものを使用することができ、斯かる繊維シート1に樹脂105aが含浸され、硬化された繊維強化プラスチック材、所謂、FRPが使用される。

【0134】

この樹脂含浸済みの繊維シート1の表面にポリウレア樹脂パテ剤104を塗布して硬化させ弾性層104を形成する。次いで、この弾性層104が形成された繊維シート1が、弾性層104がコンクリート構造物100の表面102側に位置するようにして接着剤105にて接着される。

【0135】

図15を参照して、更に、具体的に説明すれば次の通りである。

【0136】

(第1工程)

図15(a)、(b)に示すように、コンクリート構造物100の被補強面(即ち、被接着面)101の脆弱部101aを、ディスクサンダー、サンドブラスト、スチールショットブラスト、ウォータージェットなどの研削手段50により除去し、コンクリート構造物100の被接着面101から表面脆弱層を除去した面102となるように下地処理をする。

【0137】

(第2工程)

下地処理した面102にプライマー103を塗布する(図15(c))。プライマー103としては、ウレタン樹脂系に限ることなくエポキシ樹脂系及びMMA樹脂系など、樹脂105と被補強コンクリート構造物100の材質に合わせて適宜選定される。勿論、実施例1で説明した上記組成の「コンクリート面用プライマー」とすることができる。

【0138】

なお、プライマー103の塗布工程は、場合によっては、省略することも可能である。

【0139】

(第3工程)

一方、繊維シート1としては、実施例1で使用したと同様の上記具体例3で説明した、マトリクス樹脂Rが含浸され硬化された細径の連続した繊維強化プラスチック線材2を複数本、長手方向にスダレ状に引き揃え、各線材2を互いに線材固定材3にて固定した繊維シート1Cを使用することができる。更に、本実施例では、繊維シート1には、マトリクス樹脂105aが含浸され、硬化される。

【0140】

このような樹脂含浸硬化された繊維強化プラスチック材に、ポリウレア樹脂パテ剤104を所要の厚さ(T)にて塗布し、反応硬化させて、弾性層104を形成する(図15(d))。塗布厚さ(T)は、コンクリート構造物100の被接着面102の表面の凹凸、繊維シート1の厚さTに応じて適宜設定されるが、一般にT=0.2〜10mm程度とされる。また、通常、ポリウレア樹脂パテ剤104は、繊維シート1の表面全域に塗布されるが、場合によっては、部分的であっても良い。勿論、上述したように、繊維シート1を複数層積層する場合には、積層された繊維シート1の層間に、ポリウレア樹脂パテ剤104を塗布して硬化させ弾性層を形成することもできる。

【0141】

本実施例にて使用される弾性層104を形成する材料(弾性層形成材)は、実施例1で説明した上記組成のポリウレア樹脂パテ剤とされる。

【0142】

(第4工程)

図15(d)に示すように、ポリウレア樹脂パテ剤が硬化し、繊維シート1に弾性層104が形成されると、プライマー103を塗布したコンクリート構造物100の表面102に接着剤105を塗布し、この面に、繊維シート1の弾性層104を押し付けて繊維シート1を補強対象コンクリート構造物100の表面102に弾性層104を介して接着する。

【0143】

接着剤105として、実施例1で説明した、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、光硬化型樹脂等が挙げられ、具体的には、常温硬化型エポキシ樹脂及びMMA樹脂が好適とされる。

【0144】

本実施例では、実施例1で説明した上記組成のエポキシ樹脂接着剤を使用した。

【0145】

本実施例に従ったコンクリート構造物の補強方法及び補強構造体の作用効果を実証するために実施例1で説明したと同様の実験(実験例1、2、3)を行ったが、実施例1と同様に、コンクリート構造物100を有効に補強できることが明らかとなった。

【符号の説明】

【0146】

1 繊維シート

2 繊維強化プラスチック線材

3 線材固定材(横糸、メッシュ支持体シート、可撓性帯材)

100 コンクリート構造物

100T コンクリート構造物供試体(実験供試体)

103 プライマー

104 弾性層

105 接着剤

106 繊維シート層

200 補強構造体

【特許請求の範囲】

【請求項1】

強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

前記繊維シートは、弾性層を介してコンクリート構造物の表面上に接着され、

前記弾性層を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法。

【請求項2】

強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)前記コンクリート構造物の表面にプライマーを塗布した後、弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層が形成された前記コンクリート構造物の表面に前記繊維シートを接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法。

【請求項3】

強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)樹脂含浸され、硬化された前記繊維シートの表面に弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層を介して前記繊維シートをコンクリート構造物の表面に接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法。

【請求項4】

前記(b)工程にて使用する接着剤は、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、又は、光硬化型樹脂であることを特徴とする請求項2又は3に記載のコンクリート構造物の補強方法。

【請求項5】

前記(b)工程にて使用する接着剤は、常温硬化型エポキシ樹脂とされ、このエポキシ樹脂接着剤は、主剤、硬化剤の2成分型により提供され、

(i)主剤:主成分としてエポキシ樹脂を含み、接着増強付与剤として、必要に応じてシランカップリング剤等を含むものを使用する。

(ii)硬化剤:主成分としてアミン類を含み、主剤のエポキシ樹脂:硬化剤の各々のアミン当量比は1:1である。

組成とされることを特徴とする請求項2又は3に記載のコンクリート構造物の補強方法。

【請求項6】

前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤であることを特徴とする請求項1〜5のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項7】

前記弾性樹脂はポリウレア樹脂パテ剤であり、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とする請求項1〜5のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項8】

前記繊維シートは、複数層にて前記構造物の表面に積層して接着され、前記構造物と一体化することを特徴とする請求項1〜7のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項9】

前記積層された繊維シートの層間に、前記弾性樹脂を塗布して硬化させ弾性層を形成することを特徴とする請求項8に記載のコンクリート構造物の補強方法。

【請求項10】

前記繊維シートは、一方向に引き揃えた連続した強化繊維を互いに線材固定材にて固定した繊維シートであることを特徴とする請求項1〜9のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項11】

前記繊維シートは、連続した強化繊維に樹脂が含浸され、前記樹脂が硬化された繊維シートであることを特徴とする請求項10に記載のコンクリート構造物の補強方法。

【請求項12】

前記繊維シートは、強化繊維にマトリクス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、線材を互いに線材固定材にて固定した繊維シートであることを特徴とする請求項1〜9のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項13】

前記繊維シートは、前記繊維強化プラスチック線材間に樹脂が含浸され、前記樹脂が硬化された繊維シートであることを特徴とする請求項12に記載のコンクリート構造物の補強方法。

【請求項14】

請求項1〜5のいずれかの項に記載のコンクリート構造物の補強方法において、前記弾性層を形成するポリウレア樹脂パテ剤から成るコンクリート構造物補強用弾性層形成材であって、

前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とするコンクリート構造物補強用弾性層形成材。

【請求項15】

コンクリート構造物を補強する補強構造体であって、

前記コンクリート構造物の表面に弾性樹脂にて形成された、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シートの有効付着長が200mm以上である弾性層を介して、樹脂含浸された繊維シート層が接着剤にて一体に接着されたことを特徴とするコンクリート構造物の補強構造体。

【請求項16】

前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤であることを特徴とする請求項15に記載のコンクリート構造物の補強構造体。

【請求項17】

前記弾性樹脂は、ポリウレア樹脂パテ剤であり、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミン含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とする請求項15に記載のコンクリート構造物の補強構造体。

【請求項1】

強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

前記繊維シートは、弾性層を介してコンクリート構造物の表面上に接着され、

前記弾性層を形成する弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法。

【請求項2】

強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)前記コンクリート構造物の表面にプライマーを塗布した後、弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層が形成された前記コンクリート構造物の表面に前記繊維シートを接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法。

【請求項3】

強化繊維を含む繊維シートを接着して一体化するコンクリート構造物の補強方法において、

(a)樹脂含浸され、硬化された前記繊維シートの表面に弾性樹脂を塗布して硬化させ弾性層を形成する工程と、

(b)前記弾性層を介して前記繊維シートをコンクリート構造物の表面に接着剤にて接着する工程と、

を有し、

前記弾性樹脂は、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、

前記繊維シートの有効付着長が200mm以上であることを特徴とするコンクリート構造物の補強方法。

【請求項4】

前記(b)工程にて使用する接着剤は、常温硬化型エポキシ樹脂、エポキシアクリレート樹脂、アクリル樹脂、MMA樹脂、ビニルエステル樹脂、不飽和ポリエステル樹脂、又は、光硬化型樹脂であることを特徴とする請求項2又は3に記載のコンクリート構造物の補強方法。

【請求項5】

前記(b)工程にて使用する接着剤は、常温硬化型エポキシ樹脂とされ、このエポキシ樹脂接着剤は、主剤、硬化剤の2成分型により提供され、

(i)主剤:主成分としてエポキシ樹脂を含み、接着増強付与剤として、必要に応じてシランカップリング剤等を含むものを使用する。

(ii)硬化剤:主成分としてアミン類を含み、主剤のエポキシ樹脂:硬化剤の各々のアミン当量比は1:1である。

組成とされることを特徴とする請求項2又は3に記載のコンクリート構造物の補強方法。

【請求項6】

前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤であることを特徴とする請求項1〜5のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項7】

前記弾性樹脂はポリウレア樹脂パテ剤であり、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とする請求項1〜5のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項8】

前記繊維シートは、複数層にて前記構造物の表面に積層して接着され、前記構造物と一体化することを特徴とする請求項1〜7のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項9】

前記積層された繊維シートの層間に、前記弾性樹脂を塗布して硬化させ弾性層を形成することを特徴とする請求項8に記載のコンクリート構造物の補強方法。

【請求項10】

前記繊維シートは、一方向に引き揃えた連続した強化繊維を互いに線材固定材にて固定した繊維シートであることを特徴とする請求項1〜9のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項11】

前記繊維シートは、連続した強化繊維に樹脂が含浸され、前記樹脂が硬化された繊維シートであることを特徴とする請求項10に記載のコンクリート構造物の補強方法。

【請求項12】

前記繊維シートは、強化繊維にマトリクス樹脂が含浸され、硬化された連続した繊維強化プラスチック線材を複数本、長手方向にスダレ状に引き揃え、線材を互いに線材固定材にて固定した繊維シートであることを特徴とする請求項1〜9のいずれかの項に記載のコンクリート構造物の補強方法。

【請求項13】

前記繊維シートは、前記繊維強化プラスチック線材間に樹脂が含浸され、前記樹脂が硬化された繊維シートであることを特徴とする請求項12に記載のコンクリート構造物の補強方法。

【請求項14】

請求項1〜5のいずれかの項に記載のコンクリート構造物の補強方法において、前記弾性層を形成するポリウレア樹脂パテ剤から成るコンクリート構造物補強用弾性層形成材であって、

前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミンを含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とするコンクリート構造物補強用弾性層形成材。

【請求項15】

コンクリート構造物を補強する補強構造体であって、

前記コンクリート構造物の表面に弾性樹脂にて形成された、温度−10℃〜50℃時において、硬化時における引張伸びが400%以上、引張強度が8N/mm2以上、引張弾性率が60N/mm2以上500N/mm2以下、0スパン塑性伸びが3mm以上であり、繊維シートの有効付着長が200mm以上である弾性層を介して、樹脂含浸された繊維シート層が接着剤にて一体に接着されたことを特徴とするコンクリート構造物の補強構造体。

【請求項16】

前記弾性樹脂は、ポリウレア樹脂パテ剤又はウレアウレタン樹脂剤であることを特徴とする請求項15に記載のコンクリート構造物の補強構造体。

【請求項17】

前記弾性樹脂は、ポリウレア樹脂パテ剤であり、前記ポリウレア樹脂パテ剤は、主剤、硬化剤、充填剤、添加剤を含み、

(i)主剤:イソシアネートを反応成分とするプレポリマーであり、末端残存イソシアネートがNCO重量%で1〜16重量部に調整されたものを使用する。

(ii)硬化剤:主成分として芳香族アミン含む硬化剤を使用し、主剤のNCO:アミン比で、1.0:0.55〜0.99重量部で計算されたものを使用する。

(iii)充填剤:硅石粉、搖変剤等が含まれ、1〜500重量部で適宜配合される。

(iv)添加剤:着色剤、粘性調整剤、可塑剤等が含まれ、1〜50重量部で適宜配合される。

組成とされることを特徴とする請求項15に記載のコンクリート構造物の補強構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−68065(P2013−68065A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2012−42120(P2012−42120)

【出願日】平成24年2月28日(2012.2.28)

【出願人】(306032316)新日鉄住金マテリアルズ株式会社 (196)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成24年2月28日(2012.2.28)

【出願人】(306032316)新日鉄住金マテリアルズ株式会社 (196)

【Fターム(参考)】

[ Back to top ]