コンクリート混練物並びにCO2吸収プレキャストコンクリートおよびその製造方法

【課題】養生過程で多量のCO2を吸収することによりCO2排出量を大幅に低減したプレキャストコンクリートを提供する。

【解決手段】粉体成分として、γ−C2S(記号γ)および製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有し、上記γ、B、Cの合計含有量に占めるγ、Bの合計が25〜90質量%であり、水セメント比W/Cが80〜160%である配合のコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面から深さ20mm以上の部位に炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【解決手段】粉体成分として、γ−C2S(記号γ)および製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有し、上記γ、B、Cの合計含有量に占めるγ、Bの合計が25〜90質量%であり、水セメント比W/Cが80〜160%である配合のコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面から深さ20mm以上の部位に炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリートの硬化反応過程で二酸化炭素を多量に吸収する成分を配合したコンクリート混練物、並びにそれを用いたCO2吸収プレキャストコンクリートおよびその製造方法に関する。

【背景技術】

【0002】

コンクリートは一般に原材料としてセメントを多量に使用するため、CO2排出量の大きい材料であるとされる。これは主として、セメントの生産過程で、炉の燃焼エネルギーを得るために化石燃料を多量に使用することに加え、石灰石の脱炭酸反応(CaCO3→CaO+CO2)が生じることによる。コンクリートとしてのCO2排出量を低減することは地球温暖化対策の一環として重要なテーマとなっている。

【0003】

コンクリート製品を製造する際に排出されるCO2のトータル量を低減するためには、特殊混和材を多量に配合させることによりセメント使用量を削減することが有効であり、種々研究が進められている。

【0004】

一方で、γ−C2S(γ−2CaO・SiO2;γビーライトとも呼ばれる)を混和材として配合したコンクリートを強制的に炭酸化養生させることにより、表層部を緻密化した耐久性の高いコンクリート製品を得る技術が知られている(例えば特許文献1)。γ−C2Sは水和反応せずに直接CO2と反応してCaCO3とSiO2を生成する。これらの生成物がセメントマトリクス中の空隙を埋め、コンクリート製品表層部の耐久性を飛躍的の向上させるのである。この場合、炭酸化養生でコンクリートに吸収されたCO2の分だけコンクリート製品を得る上でのトータルCO2排出量は削減されたことになる。

【0005】

CO2を吸収する性質を有する材料としては、γ−C2Sの他に、製鋼スラグが知られている。製鋼スラグには未反応のCaO(フリーライム)が含まれており、これがCO2に起因する炭酸イオンと反応してCaCO3を生成する。特許文献2には、粒状の製鋼スラグを山積みしてCO2ガスに曝し、炭酸化反応で生成したCaCO3をバインダーとして団結させ塊状化する石材の製造方法が記載されている。特許文献3には、ケイ酸カルシウム水和物を含む主原料粉体(軽量気泡コンクリートの粉体など)、製鋼スラグ粉体、水の混合物を加圧成形した後、炭酸化させる建材の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−182583号公報

【特許文献2】特開平11−71160号公報

【特許文献3】特開2005−281087号公報

【特許文献4】特開2009−149456号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、コンクリート養生過程でCO2を吸収させることによりコンクリート製品を得るまでのトータルCO2排出量を削減することが可能である。しかし、特許文献1に示されるようなγ−C2Sを配合した従来の高耐久性コンクリートは、表層部に緻密な炭酸化層を形成することを狙ったものである。その炭酸化に消費されるCO2量はセメント製造時に出るCO2量を相殺するほど多くはなく、CO2排出量削減の観点からは大きな効果は期待できない。

【0008】

特許文献2に示される製鋼スラグ粒子のブロックは、ポーラス状であるため海藻類の成育促進に有効な製鋼スラグ中の成分が溶出しやすく、海中の藻場や魚礁として好適に利用できるという。しかし、複雑形状の製品を作ることが難しいことからコンクリート製品の代替として種々の用途に広く適用できるものではない。また、消波ブロックとして使用する場合、ポーラス状であることから一般的なコンクリート製消波ブロックと比べ消波性能や耐摩耗性に劣る。

【0009】

特許文献3の製鋼スラグ粉体を用いた建材は、すでに水和反応を終えている粉体(例えばALC粉体)を主原料とするものであり、基本的に炭酸硬化反応のみによって強度を確保している。未反応部分が残らないように炭酸硬化反応を起こさせる必要があることから(特許文献3の段落0027)、板状体など薄い肉厚のものが適用対象となる。また所定形状を得るうえで加圧成形する必要がある。

【0010】

このように、特許文献2、3に開示の技術は、製鋼スラグの炭酸化反応を利用しているものの、基本的にセメント成分による水硬性を利用したものではなく、種々の形状の型枠に打設可能なコンクリートとは異質の材料に関する技術である。

【0011】

本発明は、型枠に打設したのち脱型して所定形状を維持することができるという、コンクリートとしての基本特性が活用でき、かつ養生過程で多量のCO2を吸収することによりセメント製造過程で排出されるCO2量の全部または大部分を相殺することが可能なCO2吸収プレキャストコンクリートを提供しようというものである。

【課題を解決するための手段】

【0012】

発明者らは詳細な研究の結果、(i)セメントの配合量を通常のコンクリートに比べ大幅に低減することによりセメント製造過程で排出されるCO2量を大幅に削減する手法、および、(ii)γ−C2Sまたは製鋼スラグ粉末を多量に配合して養生過程で炭酸化させる手法、を適用することにより、上記目的が達成できることを見出した。

【0013】

すなわち本発明では、粉体成分として、γ−C2S(記号γ)、製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有し、上記γ、B、Cの合計含有量に占めるγ、Bの合計が25〜95質量%であり、水セメント比W/Cが80〜250%である配合のコンクリート混練物が提供される。粉体成分として更に、高炉スラグ微粉末、フライアッシュ、シリカフュームの1種以上を合計で、全粉体成分の10〜95質量%の範囲で含有することができる。これらのコンクリート混練物における空気量は例えば2〜70%である。

【0014】

また本発明では、上記のコンクリート混練物を硬化させたプレキャストコンクリートとして、硬化過程で炭酸化養生を経ることにより、表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成してなるCO2吸収プレキャストコンクリートが提供される。

【0015】

また、そのプレキャストコンクリートの製造方法として、上記コンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法が提供される。

【0016】

ここで、ポルトランドセメント(記号C)の含有量は、使用する各種粉体材料に含まれるポルトランドセメント成分の含有量を合計したものである。例えば、セメントとしてフライアッシュセメントや高炉セメントなどを使用する場合には、それらのセメントに含まれるポルトランドセメントの割合に基づいて、当該コンクリートに含有されるポルトランドセメントの量が算出される。γ−C2S(記号γ)、製鋼スラグ粉末(記号B)の含有量についても同様に、使用する各種粉体材料に含まれる各々の成分の含有量を合計したものである。なお、製鋼スラグ粉末中にもγ−C2Sが含有されている場合があるが、製鋼スラグ粉末中のγ−C2Sは上記記号Bの成分として計料されるので、上記記号γの計料からは除外される。水セメント比W/Cは、上記のポルトランドセメント(記号C)の質量に対する、水の質量割合である。

【0017】

前記「固化体」とは、セメント水硬反応により一定の形状を維持しうる強度レベルとなった所定形状のコンクリートである。前記「炭酸化領域」は、JIS A1152−2002に記載される方法でフェノールフタレインによる赤紫色の着色が生じない領域をいう。

【0018】

また本発明では、特に厚肉のプレキャストコンクリート製品の内部まで炭酸化領域を形成させる上で有利な方法として、

上記した配合を有するコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体に通気可能な1または2以上の孔を穿ち、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記孔内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記孔内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法が提供される。

【0019】

また同様に厚肉のプレキャストコンクリート製品の内部まで炭酸化領域を形成させる上で有利な方法として、

プレキャストコンクリート製造用の型枠として、型枠の外部から抜き取ることが可能な1または2以上のスペーサーを型枠内部に配置したものを用意し、

上記した配合を有するコンクリート混練物を前記型枠に打設し、

前記スペーサーを抜き取った後、脱型することにより、前記スペーサーが存在していた部分に通気可能な空隙を有するコンクリート固化体を構築し、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記空隙内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記空隙内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法が提供される。

【0020】

上記炭酸化養生を10MPa以下の加圧雰囲気下(例えば0.1〜10MPa)で行うことも、厚肉のプレキャストコンクリート製品の内部まで炭酸化領域を形成させる上で有利となる。

【発明の効果】

【0021】

本発明によれば、セメント使用量の抑制によるCO2排出量の削減、および炭酸化養生によるCO2の吸収を利用して、従来一般的なコンクリートと比べ、トータルのCO2排出量を大幅に低減したプレキャストコンクリート製品が実現可能となった。むしろ、CO2の吸収量が排出量を上回り、CO2排出量としてはマイナスの値となるものを得ることも可能である。炭酸化養生では従来大気中に放出していた燃焼排ガスを適用することができるので、その場合には直接的にCO2排出量の低減につながる。特に製鋼スラグ粉末を使用する場合は産業副産物の利用という観点でも環境負荷の低減に寄与しうる。また、本発明によって得られるプレキャストコンクリート製品は、炭酸化領域の占める体積割合を十分に確保することにより、CO2排出量を大幅に削減するとともに、一般的な構造物に適用可能な強度レベルを有するものとなる。

【図面の簡単な説明】

【0022】

【図1】各供試体についての水セメント比W/Cと圧縮強度の関係を表すグラフ。

【図2】各供試体についての水セメント比W/Cと炭酸化深さの関係を表すグラフ。

【図3】セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率とスランプの関係を示したグラフ。

【図4】セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率と空気量の関係を示したグラフ。

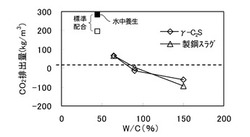

【図5】各供試体についての水セメント比W/CとトータルのCO2排出量(試算値)の関係を表すグラフ。

【発明を実施するための形態】

【0023】

本発明では、粉体成分として、少なくともγ−C2S(記号γ)および製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有するコンクリートを適用する。このうちγ−C2Sと製鋼スラグ粉末は、炭酸化養生において炭酸化反応に関わる物質である。これらはいずれも養生雰囲気から供給されるCO2を消費(吸収)して炭酸カルシウムCaCO3を生成し、コンクリートとして必要な強度を担う。一方、ポルトランドセメントは、型枠に打設後、直ちに水和反応を開始して結合材として機能し、少なくとも脱型可能な強度を発現させ、かつ脱型後の固化体を炭酸化養生に供する際に所定のプレキャストコンクリートの形状を維持するに足る強度レベルを付与するものである。

【0024】

γ−C2S(記号γ)および製鋼スラグ粉末(記号B)は、そのいずれか1種のみを配合させることもできるが、両者を複合して配合させても構わない。高い強度レベルが望まれる用途にはγ−C2Sの配合が有利であり、できるだけ炭酸化深さを深くしたい厚肉のコンクリート製品とすることが重視される場合には製鋼スラグ粉末の配合が有利となる。後者の場合は、γ−C2S(記号γ)および製鋼スラグ粉末(記号B)のうち、Bの1種、またはγとBの2種を含有する配合、すなわち製鋼スラグ粉末の含有を必須とする配合を選択すればよい。

【0025】

ここで、製鋼スラグは、電気炉、転炉などの製鋼工程から発生するスラグであり、高炉スラグに比べCaOの含有量が多い。製鋼スラグは冷却過程でその数十%がダスティング(微粉末化)する。本発明ではダスティングした製鋼スラグ粉末(微粉末と呼ばれるものを含む)を使用することができる。製鋼スラグ粉末中のCaO含有量は通常35〜55質量%の範囲にあるが、シリカ等と結合していない未反応のCaO(フリーライム)を数%程度含んでいることに特徴がある。このフリーライムが養生雰囲気のCO2に由来する炭酸イオンと反応し、CaCO3を生成する。また、製鋼スラグ粉末にはγ−C2Sや炭酸ガスと反応するメリライトを含むものもあり、これらもCO2に起因する炭酸イオンと反応してCaCO3を生成する。ただし、製鋼スラグ粉末中のγ−C2Sは前述のとおり記号γで表される成分とはみなさない。製鋼スラグ粉末を多量に使用した場合には、産業副産物の有効利用という意味でも環境負荷低減に大きく寄与する。

【0026】

本発明に適用するコンクリート組成物においては、上記γ−C2S(記号γ)、製鋼スラグ粉末(記号B)、ポルトランドセメント(記号C)の合計含有量に占めるγ、Bの合計含有量(以下、単に「置換率」ということがある)を25〜95質量%とする。γ、Bのうちいずれか1種の物質のみを配合する場合は、その物質とポルトランドセメント(記号C)の合計含有量に占める当該物質の量(置換率)を25〜95質量%とする。前記の置換率が小さすぎると、炭酸化養生におけるCO2吸収量が少なくなり、コンクリート製品としてのトータルのCO2排出量削減効果が十分に発揮されない。置換率は25質量%以上とする必要があり、30質量%以上とすることがより好ましい。一方、置換率が過剰に大きいと、水セメント比を後述の範囲内で調整しても、ポルトランドセメントによる硬化への寄与が不足し、脱型可能な強度が得られにくい。置換率が95質量%を超えないようにする必要がある。90質量%以下とすることが好ましく、75質量%以下、あるいはさらに70質量%以下とすることが一層好ましい。

【0027】

ポルトランドセメントには、普通ポルトランドセメントの他、早強、超早強、中庸熱、低熱などの種類がある。本発明では、これら種々のポルトランドセメントの1種または2種以上を配合するものが対象となる。特に上記の種類のうち、普通ポルトランドセメントおよび低熱ポルトランドセメントの1種または2種を使用したものが好適である。

【0028】

水(記号W)とポルトランドセメント(記号C)の配合比である水セメント比W/Cは、80〜250%とする。水セメント比が小さくなりすぎると単位セメント量が増大することに起因してセメント製造過程でのCO2排出量を炭酸化養生でのCO2吸収量によって相殺することが難しくなる。水セメント比は80%以上とすることが効果的であり、90%以上とすることがより好ましい。一方、水セメント比が過大となるとポルトランドセメントによる硬化が不十分となり、脱型可能な強度が得られにくい。また、特に炭酸化に関与する成分としてγ−C2Sを使用せず製鋼スラグ粉末を単独で使用する場合には、水セメント比が高くなると炭酸化養生による強度レベルの上昇作用が低減する傾向が見られる。これらのことから、水セメント比は250%以下に抑えることが望まれ、150%以下とすることがより好ましい。

【0029】

コンクリートの粉体成分としては、上記γ、B、Cの他に、各種混和材料が使用可能である。例えば、フライアッシュ、シリカフューム、高炉スラグ微粉末などは強度増大に寄与するので、高強度化を狙う場合はこれらの1種以上を配合させることが効果的である。このうちフライアッシュ、シリカフュームはシリカ成分を含有することから、仮にコンクリートからCaが溶出した場合にも内在するSiと反応してC−S−H(CaO−SiO2−H2O;珪酸カルシウム水和物)が生成されるので、特に水域環境での化学的安定性に優れるコンクリート製品を得る上で有利となる。また、高炉スラグ微粉末は、CO2に起因する炭酸イオンとの反応によって硬化し、強度の増大に寄与する。その他、増量材として例えば石灰石微粉末を添加することもできる。ただし、γ、B、C以外の粉体成分を多量に添加する配合では前記の水セメント比W/Cが過大となりやすいので、水セメント比を前記の範囲で調整できる範囲の添加量とする必要がある。粉体成分として、高炉スラグ微粉末、フライアッシュ、シリカフュームの1種以上を含有させる場合は、それらの合計含有量が全粉体成分の10〜95質量%となる範囲において、前記所定の水セメント比W/Cが得られるように調整すればよい。また、γ、B、Cを含めた粉体成分のトータルを記号Pで表すとき、水粉体比W/Pが30〜80%となるようにすることが望ましく、30〜50%とすることが一層好ましい。

【0030】

その他のコンクリート用材料としては、一般的に使用される細骨材、粗骨材が使用でき、必要に応じて各種混和剤が添加される。

【0031】

以上の配合を有するコンクリート組成物を練り混ぜて混練物とする。空気量は例えば2〜70%の範囲で調整すればよい。この混練物を所定形状のプレキャストコンクリート用型枠に打設する。その後、脱型可能な状態(例えば材齢24h)となった時点で脱型し、得られたコンクリート固化体を炭酸化養生に供する。

【0032】

炭酸化養生によって、コンクリート固化体の表面から深さ20mm以上の炭酸化領域を形成させる。ただし、肉厚が20mm未満の部分については肉厚全体に炭酸化領域を形成させる。すなわち、炭酸化深さが20mm以上となる条件で養生を行うのである。上述のコンクリート配合の範囲において、表面が炭酸化深さ20mm以上の炭酸化領域に覆われていれば、消波ブロックをはじめとする種々の用途において実用的な強度レベルが確保できる。また、表面の炭酸化領域は耐摩耗性を向上させるので、消波ブロックに用いる場合、長期にわたって優れた消波性能が維持できる。表面からの炭酸化深さが40mm以上であるものがより好適である。特に製鋼スラグ粉末を配合したものでは表面から深い位置まで炭酸化領域を形成させることが比較的容易であり、表面からの炭酸化深さが50mm以上、あるいは60mm以上の炭酸化領域を有するものが一層好適な対象となる。無筋の板状構造部材とする場合は、炭酸化深さが20mm以上であり、かつ肉厚に占める炭酸化領域の厚さ(両側の表層部に形成されている炭酸化領域の厚さの合計)の割合が50%以上であることが望ましく、70%以上であることがより好ましい。100%であること(すなわち肉厚全体が炭酸化されていること)が特に好ましい。

【0033】

前述の水粉体比W/Pが同レベルである場合、炭酸化深さは、水セメント比W/Cが大きくなるほど増大する傾向が見られる。また、製鋼スラグ粉末を配合したものは、γ−C2Sを配合したものと比べ、炭酸化深さは増大する傾向にある。各配合に応じて、炭酸化深さが少なくとも20mm以上となる条件で養生を行う。そのような条件は予備実験を行って求めておくことができる。

【0034】

炭酸化養生は、コンクリート固化体をCO2濃度5〜95%の雰囲気に曝すことによって行う。雰囲気中のCO2濃度が少なすぎると処理時間が長くなり効率的でない。CO2濃度は5%以上とすることが効果的であり、10%以上とすることがより好ましい。一方、CO2濃度を100%に近い高濃度とすることは養生設備に過剰なコストを要し不経済となる。CO2濃度は95%以下とすることが実用的である。80%以下の範囲とすることがより実用的であり、通常、50%以下の範囲で設定すればよい。また、養生温度は常温〜80℃、湿度は30〜70%R.H.の範囲で設定すればよい。圧力は大気圧とすることができるが、養生時間の短縮や炭酸化深さの増大を図る場合は、必要に応じて大気圧を超える圧力に調整した雰囲気中で炭酸化養生を行うことができる。例えば10MPa以下の雰囲気中で加圧養生を行うことができる。養生時間は、コンクリート組成、CO2濃度、温度、湿度、圧力、目的とする炭酸化深さによって異なるが、通常、材齢7〜28日の範囲内で良好な養生時間を見出すことができる。炭酸化養生の具体的な方法としては、例えば特許文献4に開示の手法を採用することができる。

【0035】

炭酸化養生に使用するCO2の供給源として、工場や施設から排出される燃焼排ガスを利用することができる。燃焼排ガスを炭酸化養生のチャンバー内に直接送り込んでもよいし、他のガスと混合したうえで送り込んでもよい。

【0036】

肉厚の大きいコンクリート製品において、内部にも炭酸化領域を形成して強度向上を図りたい場合は、当該コンクリート固化体の内部領域にもCO2含有ガスが通気されるように、表面からの通気が可能なサイズの気道を固化体に設けておくことが望ましい。その固化体を炭酸化養生に供することにより、気道の内部表面がCO2含有ガスに曝され、気道の周囲に炭酸化領域が形成される。気道の数や配置は、目的とする強度レベルに応じて最適化すればよい。気道の径は例えば10mm以上とすることが望ましいが、強制的に軌道内にCO2含有ガスを通気させる場合はそれより細い径でも構わない。前記の気道は、内部に閉塞端を有するものであっても構わないが、通気性の観点からは固化体内部を貫通する気道であることがより好ましい。

【0037】

前記の気道の設け方としては、例えば脱型後に、当該コンクリート固化体に通気可能な1または2以上の孔を穿つ方法が適用できる。また、別の方法としては、プレキャストコンクリート製造用の型枠として、型枠の外部から抜き取ることが可能な1または2以上のスペーサーを型枠内部に配置したものを用意し、コンクリート混練物をその型枠に打設し、前記スペーサーを抜き取った後、脱型することにより、前記スペーサーが存在していた部分に通気可能な空隙を形成する方法が適用できる。

【0038】

炭酸化養生後には、固化体の表面が炭酸化深さ20mm以上の炭酸化領域に覆われている限り、固化体の内部に炭酸化されていない領域が残っていても構わない。

【実施例】

【0039】

一般的なスランプ8cmの普通コンクリートの配合(以下「標準配合」という)において、セメントの一部をγ−C2S、製鋼スラグ粉末、石灰石微粉末のいずれかで置換した種々のコンクリート組成物(混練物)を用いて固化体を作製し、炭酸化養生を行った後の供試体について、強度発現性および炭酸化深さを調べた。また、セメントの一部を製鋼スラグ粉末で置換した混練物については流動性の確認を行った。

【0040】

表1に使用材料を示す。表2にコンクリートの配合を示す。

【0041】

【表1】

【0042】

【表2】

【0043】

各配合のフレッシュコンクリートを直径10cm×高さ20cmの型枠に打設し、24h後に脱型してコンクリート固化体とし、各固化体を直ちに炭酸化養生に供した。養生条件は、温度60℃、湿度50%R.H.、CO2濃度20%の大気圧環境とした。炭酸化養生を材齢14日で終了し、供試体とした。標準配合については標準水中養生にて材齢14日とした供試体も作製した。

【0044】

図1に、各供試体についての水セメント比W/Cと圧縮強度の関係を示す。図1中、水中養生と記載したもの以外は炭酸化養生を行ったものである(後述図2、図5において同じ)。化学的に不活性な石灰石微粉末でセメントの一部を置換すると、W/Cの増大に伴って急激に強度が低下した。これに対し、製鋼スラグ粉体で置換したものでは、石灰石微粉末で置換したものに比べW/Cの増大に伴う強度低下が小さく、炭酸化による明らかな強度増進効果が認められた。γ−C2Sで置換したものは、W/Cの増大に伴う強度低下傾向が見られず、ここで用いた供試体においてはW/C=150%でもW/C=45%の普通コンクリート(標準配合)に近い強度レベルが得られている。γ−C2Sは炭酸化により顕著な強度増進効果を発揮することが確認された。

【0045】

図2に、各供試体についての水セメント比W/Cと炭酸化深さの関係を示す。炭酸化深さの測定は、供試体を割裂し、割裂面についてJIS A1152−2002に記載される方法でフェノールフタレイン溶液を用いて行った。図2からわかるように、セメントの一部を製鋼スラグ粉末またはγ−C2Sで置換したものは、W/Cの増大(すなわち置換率の増大)に伴い炭酸化深さが増大することが確認された。特に製鋼スラグで置換した場合には炭酸化深さの増大が一層顕著になることがわかった。

【0046】

図3に、セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率とスランプの関係を示す。スラグ置換率の増大にともなってスランプは低下するものの、置換率90%においても有スランプ状態が維持されている。高性能減水剤の利用等の流動性改善手段を適用すると、十分な施工性を有するスランプコンクリートになり得ると考えられる。

【0047】

図4に、セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率と空気量の関係を示す。空気量に及ぼすスラグ置換の影響は小さいことが確認された。

【0048】

次に、セメント製造やγ−C2S製造によるCO2排出と、コンクリート固化体の炭酸化によるCO2吸収を考慮して、コンクリート製品(上記の供試体)としてのCO2排出量を試算した。

コンクリート製造時におけるCO2排出量(kg/m3)は、各配合におけるセメント使用量にセメントのCO2排出量原単位である766kg−CO2/tを乗じることにより求めた。コンクリート固化体の炭酸化によるCO2吸収量は、前記炭酸化養生後の各供試体の炭酸化領域からセメントペースト部分の試料を採取し、熱分析を行って、炭酸化領域におけるCO2吸収量(kg−CO2/m3)を算出し、供試体における炭酸化領域の体積率を考慮して、当該供試体としての炭酸化によるCO2吸収量(kg/m3)を求めた。そして、コンクリート製造時におけるCO2排出量(kg/m3)と、炭酸化によるCO2吸収量(kg/m3)の差を、当該コンクリート製品としてのトータルのCO2排出量(kg/m3)とした。

【0049】

図5に、各供試体についての水セメント比W/CとトータルのCO2排出量の関係を示す。一般的なコンクリート(図5中の■印のプロット)のCO2排出量は約300kg/m3であるのに対し、本発明に従ってセメントの一部をγ−C2S、製鋼スラグ粉末で置換した上で炭酸化養生に供した場合には、CO2排出量の大幅な削減が可能となり、この実験で用いた供試体の例ではトータルのCO2排出量をマイナスとすることが可能であった。また、コンクリート固化体内部の深い部位にも炭酸化領域が形成されるような炭酸化養生(例えば表面からCO2含有ガスの導入が可能な気道を固化体内部に設ける手法など)を採用すれば、更なるトータルのCO2排出量の低減が可能となると考えられる。

【技術分野】

【0001】

本発明は、コンクリートの硬化反応過程で二酸化炭素を多量に吸収する成分を配合したコンクリート混練物、並びにそれを用いたCO2吸収プレキャストコンクリートおよびその製造方法に関する。

【背景技術】

【0002】

コンクリートは一般に原材料としてセメントを多量に使用するため、CO2排出量の大きい材料であるとされる。これは主として、セメントの生産過程で、炉の燃焼エネルギーを得るために化石燃料を多量に使用することに加え、石灰石の脱炭酸反応(CaCO3→CaO+CO2)が生じることによる。コンクリートとしてのCO2排出量を低減することは地球温暖化対策の一環として重要なテーマとなっている。

【0003】

コンクリート製品を製造する際に排出されるCO2のトータル量を低減するためには、特殊混和材を多量に配合させることによりセメント使用量を削減することが有効であり、種々研究が進められている。

【0004】

一方で、γ−C2S(γ−2CaO・SiO2;γビーライトとも呼ばれる)を混和材として配合したコンクリートを強制的に炭酸化養生させることにより、表層部を緻密化した耐久性の高いコンクリート製品を得る技術が知られている(例えば特許文献1)。γ−C2Sは水和反応せずに直接CO2と反応してCaCO3とSiO2を生成する。これらの生成物がセメントマトリクス中の空隙を埋め、コンクリート製品表層部の耐久性を飛躍的の向上させるのである。この場合、炭酸化養生でコンクリートに吸収されたCO2の分だけコンクリート製品を得る上でのトータルCO2排出量は削減されたことになる。

【0005】

CO2を吸収する性質を有する材料としては、γ−C2Sの他に、製鋼スラグが知られている。製鋼スラグには未反応のCaO(フリーライム)が含まれており、これがCO2に起因する炭酸イオンと反応してCaCO3を生成する。特許文献2には、粒状の製鋼スラグを山積みしてCO2ガスに曝し、炭酸化反応で生成したCaCO3をバインダーとして団結させ塊状化する石材の製造方法が記載されている。特許文献3には、ケイ酸カルシウム水和物を含む主原料粉体(軽量気泡コンクリートの粉体など)、製鋼スラグ粉体、水の混合物を加圧成形した後、炭酸化させる建材の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−182583号公報

【特許文献2】特開平11−71160号公報

【特許文献3】特開2005−281087号公報

【特許文献4】特開2009−149456号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述のように、コンクリート養生過程でCO2を吸収させることによりコンクリート製品を得るまでのトータルCO2排出量を削減することが可能である。しかし、特許文献1に示されるようなγ−C2Sを配合した従来の高耐久性コンクリートは、表層部に緻密な炭酸化層を形成することを狙ったものである。その炭酸化に消費されるCO2量はセメント製造時に出るCO2量を相殺するほど多くはなく、CO2排出量削減の観点からは大きな効果は期待できない。

【0008】

特許文献2に示される製鋼スラグ粒子のブロックは、ポーラス状であるため海藻類の成育促進に有効な製鋼スラグ中の成分が溶出しやすく、海中の藻場や魚礁として好適に利用できるという。しかし、複雑形状の製品を作ることが難しいことからコンクリート製品の代替として種々の用途に広く適用できるものではない。また、消波ブロックとして使用する場合、ポーラス状であることから一般的なコンクリート製消波ブロックと比べ消波性能や耐摩耗性に劣る。

【0009】

特許文献3の製鋼スラグ粉体を用いた建材は、すでに水和反応を終えている粉体(例えばALC粉体)を主原料とするものであり、基本的に炭酸硬化反応のみによって強度を確保している。未反応部分が残らないように炭酸硬化反応を起こさせる必要があることから(特許文献3の段落0027)、板状体など薄い肉厚のものが適用対象となる。また所定形状を得るうえで加圧成形する必要がある。

【0010】

このように、特許文献2、3に開示の技術は、製鋼スラグの炭酸化反応を利用しているものの、基本的にセメント成分による水硬性を利用したものではなく、種々の形状の型枠に打設可能なコンクリートとは異質の材料に関する技術である。

【0011】

本発明は、型枠に打設したのち脱型して所定形状を維持することができるという、コンクリートとしての基本特性が活用でき、かつ養生過程で多量のCO2を吸収することによりセメント製造過程で排出されるCO2量の全部または大部分を相殺することが可能なCO2吸収プレキャストコンクリートを提供しようというものである。

【課題を解決するための手段】

【0012】

発明者らは詳細な研究の結果、(i)セメントの配合量を通常のコンクリートに比べ大幅に低減することによりセメント製造過程で排出されるCO2量を大幅に削減する手法、および、(ii)γ−C2Sまたは製鋼スラグ粉末を多量に配合して養生過程で炭酸化させる手法、を適用することにより、上記目的が達成できることを見出した。

【0013】

すなわち本発明では、粉体成分として、γ−C2S(記号γ)、製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有し、上記γ、B、Cの合計含有量に占めるγ、Bの合計が25〜95質量%であり、水セメント比W/Cが80〜250%である配合のコンクリート混練物が提供される。粉体成分として更に、高炉スラグ微粉末、フライアッシュ、シリカフュームの1種以上を合計で、全粉体成分の10〜95質量%の範囲で含有することができる。これらのコンクリート混練物における空気量は例えば2〜70%である。

【0014】

また本発明では、上記のコンクリート混練物を硬化させたプレキャストコンクリートとして、硬化過程で炭酸化養生を経ることにより、表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成してなるCO2吸収プレキャストコンクリートが提供される。

【0015】

また、そのプレキャストコンクリートの製造方法として、上記コンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法が提供される。

【0016】

ここで、ポルトランドセメント(記号C)の含有量は、使用する各種粉体材料に含まれるポルトランドセメント成分の含有量を合計したものである。例えば、セメントとしてフライアッシュセメントや高炉セメントなどを使用する場合には、それらのセメントに含まれるポルトランドセメントの割合に基づいて、当該コンクリートに含有されるポルトランドセメントの量が算出される。γ−C2S(記号γ)、製鋼スラグ粉末(記号B)の含有量についても同様に、使用する各種粉体材料に含まれる各々の成分の含有量を合計したものである。なお、製鋼スラグ粉末中にもγ−C2Sが含有されている場合があるが、製鋼スラグ粉末中のγ−C2Sは上記記号Bの成分として計料されるので、上記記号γの計料からは除外される。水セメント比W/Cは、上記のポルトランドセメント(記号C)の質量に対する、水の質量割合である。

【0017】

前記「固化体」とは、セメント水硬反応により一定の形状を維持しうる強度レベルとなった所定形状のコンクリートである。前記「炭酸化領域」は、JIS A1152−2002に記載される方法でフェノールフタレインによる赤紫色の着色が生じない領域をいう。

【0018】

また本発明では、特に厚肉のプレキャストコンクリート製品の内部まで炭酸化領域を形成させる上で有利な方法として、

上記した配合を有するコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体に通気可能な1または2以上の孔を穿ち、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記孔内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記孔内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法が提供される。

【0019】

また同様に厚肉のプレキャストコンクリート製品の内部まで炭酸化領域を形成させる上で有利な方法として、

プレキャストコンクリート製造用の型枠として、型枠の外部から抜き取ることが可能な1または2以上のスペーサーを型枠内部に配置したものを用意し、

上記した配合を有するコンクリート混練物を前記型枠に打設し、

前記スペーサーを抜き取った後、脱型することにより、前記スペーサーが存在していた部分に通気可能な空隙を有するコンクリート固化体を構築し、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記空隙内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記空隙内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法が提供される。

【0020】

上記炭酸化養生を10MPa以下の加圧雰囲気下(例えば0.1〜10MPa)で行うことも、厚肉のプレキャストコンクリート製品の内部まで炭酸化領域を形成させる上で有利となる。

【発明の効果】

【0021】

本発明によれば、セメント使用量の抑制によるCO2排出量の削減、および炭酸化養生によるCO2の吸収を利用して、従来一般的なコンクリートと比べ、トータルのCO2排出量を大幅に低減したプレキャストコンクリート製品が実現可能となった。むしろ、CO2の吸収量が排出量を上回り、CO2排出量としてはマイナスの値となるものを得ることも可能である。炭酸化養生では従来大気中に放出していた燃焼排ガスを適用することができるので、その場合には直接的にCO2排出量の低減につながる。特に製鋼スラグ粉末を使用する場合は産業副産物の利用という観点でも環境負荷の低減に寄与しうる。また、本発明によって得られるプレキャストコンクリート製品は、炭酸化領域の占める体積割合を十分に確保することにより、CO2排出量を大幅に削減するとともに、一般的な構造物に適用可能な強度レベルを有するものとなる。

【図面の簡単な説明】

【0022】

【図1】各供試体についての水セメント比W/Cと圧縮強度の関係を表すグラフ。

【図2】各供試体についての水セメント比W/Cと炭酸化深さの関係を表すグラフ。

【図3】セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率とスランプの関係を示したグラフ。

【図4】セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率と空気量の関係を示したグラフ。

【図5】各供試体についての水セメント比W/CとトータルのCO2排出量(試算値)の関係を表すグラフ。

【発明を実施するための形態】

【0023】

本発明では、粉体成分として、少なくともγ−C2S(記号γ)および製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有するコンクリートを適用する。このうちγ−C2Sと製鋼スラグ粉末は、炭酸化養生において炭酸化反応に関わる物質である。これらはいずれも養生雰囲気から供給されるCO2を消費(吸収)して炭酸カルシウムCaCO3を生成し、コンクリートとして必要な強度を担う。一方、ポルトランドセメントは、型枠に打設後、直ちに水和反応を開始して結合材として機能し、少なくとも脱型可能な強度を発現させ、かつ脱型後の固化体を炭酸化養生に供する際に所定のプレキャストコンクリートの形状を維持するに足る強度レベルを付与するものである。

【0024】

γ−C2S(記号γ)および製鋼スラグ粉末(記号B)は、そのいずれか1種のみを配合させることもできるが、両者を複合して配合させても構わない。高い強度レベルが望まれる用途にはγ−C2Sの配合が有利であり、できるだけ炭酸化深さを深くしたい厚肉のコンクリート製品とすることが重視される場合には製鋼スラグ粉末の配合が有利となる。後者の場合は、γ−C2S(記号γ)および製鋼スラグ粉末(記号B)のうち、Bの1種、またはγとBの2種を含有する配合、すなわち製鋼スラグ粉末の含有を必須とする配合を選択すればよい。

【0025】

ここで、製鋼スラグは、電気炉、転炉などの製鋼工程から発生するスラグであり、高炉スラグに比べCaOの含有量が多い。製鋼スラグは冷却過程でその数十%がダスティング(微粉末化)する。本発明ではダスティングした製鋼スラグ粉末(微粉末と呼ばれるものを含む)を使用することができる。製鋼スラグ粉末中のCaO含有量は通常35〜55質量%の範囲にあるが、シリカ等と結合していない未反応のCaO(フリーライム)を数%程度含んでいることに特徴がある。このフリーライムが養生雰囲気のCO2に由来する炭酸イオンと反応し、CaCO3を生成する。また、製鋼スラグ粉末にはγ−C2Sや炭酸ガスと反応するメリライトを含むものもあり、これらもCO2に起因する炭酸イオンと反応してCaCO3を生成する。ただし、製鋼スラグ粉末中のγ−C2Sは前述のとおり記号γで表される成分とはみなさない。製鋼スラグ粉末を多量に使用した場合には、産業副産物の有効利用という意味でも環境負荷低減に大きく寄与する。

【0026】

本発明に適用するコンクリート組成物においては、上記γ−C2S(記号γ)、製鋼スラグ粉末(記号B)、ポルトランドセメント(記号C)の合計含有量に占めるγ、Bの合計含有量(以下、単に「置換率」ということがある)を25〜95質量%とする。γ、Bのうちいずれか1種の物質のみを配合する場合は、その物質とポルトランドセメント(記号C)の合計含有量に占める当該物質の量(置換率)を25〜95質量%とする。前記の置換率が小さすぎると、炭酸化養生におけるCO2吸収量が少なくなり、コンクリート製品としてのトータルのCO2排出量削減効果が十分に発揮されない。置換率は25質量%以上とする必要があり、30質量%以上とすることがより好ましい。一方、置換率が過剰に大きいと、水セメント比を後述の範囲内で調整しても、ポルトランドセメントによる硬化への寄与が不足し、脱型可能な強度が得られにくい。置換率が95質量%を超えないようにする必要がある。90質量%以下とすることが好ましく、75質量%以下、あるいはさらに70質量%以下とすることが一層好ましい。

【0027】

ポルトランドセメントには、普通ポルトランドセメントの他、早強、超早強、中庸熱、低熱などの種類がある。本発明では、これら種々のポルトランドセメントの1種または2種以上を配合するものが対象となる。特に上記の種類のうち、普通ポルトランドセメントおよび低熱ポルトランドセメントの1種または2種を使用したものが好適である。

【0028】

水(記号W)とポルトランドセメント(記号C)の配合比である水セメント比W/Cは、80〜250%とする。水セメント比が小さくなりすぎると単位セメント量が増大することに起因してセメント製造過程でのCO2排出量を炭酸化養生でのCO2吸収量によって相殺することが難しくなる。水セメント比は80%以上とすることが効果的であり、90%以上とすることがより好ましい。一方、水セメント比が過大となるとポルトランドセメントによる硬化が不十分となり、脱型可能な強度が得られにくい。また、特に炭酸化に関与する成分としてγ−C2Sを使用せず製鋼スラグ粉末を単独で使用する場合には、水セメント比が高くなると炭酸化養生による強度レベルの上昇作用が低減する傾向が見られる。これらのことから、水セメント比は250%以下に抑えることが望まれ、150%以下とすることがより好ましい。

【0029】

コンクリートの粉体成分としては、上記γ、B、Cの他に、各種混和材料が使用可能である。例えば、フライアッシュ、シリカフューム、高炉スラグ微粉末などは強度増大に寄与するので、高強度化を狙う場合はこれらの1種以上を配合させることが効果的である。このうちフライアッシュ、シリカフュームはシリカ成分を含有することから、仮にコンクリートからCaが溶出した場合にも内在するSiと反応してC−S−H(CaO−SiO2−H2O;珪酸カルシウム水和物)が生成されるので、特に水域環境での化学的安定性に優れるコンクリート製品を得る上で有利となる。また、高炉スラグ微粉末は、CO2に起因する炭酸イオンとの反応によって硬化し、強度の増大に寄与する。その他、増量材として例えば石灰石微粉末を添加することもできる。ただし、γ、B、C以外の粉体成分を多量に添加する配合では前記の水セメント比W/Cが過大となりやすいので、水セメント比を前記の範囲で調整できる範囲の添加量とする必要がある。粉体成分として、高炉スラグ微粉末、フライアッシュ、シリカフュームの1種以上を含有させる場合は、それらの合計含有量が全粉体成分の10〜95質量%となる範囲において、前記所定の水セメント比W/Cが得られるように調整すればよい。また、γ、B、Cを含めた粉体成分のトータルを記号Pで表すとき、水粉体比W/Pが30〜80%となるようにすることが望ましく、30〜50%とすることが一層好ましい。

【0030】

その他のコンクリート用材料としては、一般的に使用される細骨材、粗骨材が使用でき、必要に応じて各種混和剤が添加される。

【0031】

以上の配合を有するコンクリート組成物を練り混ぜて混練物とする。空気量は例えば2〜70%の範囲で調整すればよい。この混練物を所定形状のプレキャストコンクリート用型枠に打設する。その後、脱型可能な状態(例えば材齢24h)となった時点で脱型し、得られたコンクリート固化体を炭酸化養生に供する。

【0032】

炭酸化養生によって、コンクリート固化体の表面から深さ20mm以上の炭酸化領域を形成させる。ただし、肉厚が20mm未満の部分については肉厚全体に炭酸化領域を形成させる。すなわち、炭酸化深さが20mm以上となる条件で養生を行うのである。上述のコンクリート配合の範囲において、表面が炭酸化深さ20mm以上の炭酸化領域に覆われていれば、消波ブロックをはじめとする種々の用途において実用的な強度レベルが確保できる。また、表面の炭酸化領域は耐摩耗性を向上させるので、消波ブロックに用いる場合、長期にわたって優れた消波性能が維持できる。表面からの炭酸化深さが40mm以上であるものがより好適である。特に製鋼スラグ粉末を配合したものでは表面から深い位置まで炭酸化領域を形成させることが比較的容易であり、表面からの炭酸化深さが50mm以上、あるいは60mm以上の炭酸化領域を有するものが一層好適な対象となる。無筋の板状構造部材とする場合は、炭酸化深さが20mm以上であり、かつ肉厚に占める炭酸化領域の厚さ(両側の表層部に形成されている炭酸化領域の厚さの合計)の割合が50%以上であることが望ましく、70%以上であることがより好ましい。100%であること(すなわち肉厚全体が炭酸化されていること)が特に好ましい。

【0033】

前述の水粉体比W/Pが同レベルである場合、炭酸化深さは、水セメント比W/Cが大きくなるほど増大する傾向が見られる。また、製鋼スラグ粉末を配合したものは、γ−C2Sを配合したものと比べ、炭酸化深さは増大する傾向にある。各配合に応じて、炭酸化深さが少なくとも20mm以上となる条件で養生を行う。そのような条件は予備実験を行って求めておくことができる。

【0034】

炭酸化養生は、コンクリート固化体をCO2濃度5〜95%の雰囲気に曝すことによって行う。雰囲気中のCO2濃度が少なすぎると処理時間が長くなり効率的でない。CO2濃度は5%以上とすることが効果的であり、10%以上とすることがより好ましい。一方、CO2濃度を100%に近い高濃度とすることは養生設備に過剰なコストを要し不経済となる。CO2濃度は95%以下とすることが実用的である。80%以下の範囲とすることがより実用的であり、通常、50%以下の範囲で設定すればよい。また、養生温度は常温〜80℃、湿度は30〜70%R.H.の範囲で設定すればよい。圧力は大気圧とすることができるが、養生時間の短縮や炭酸化深さの増大を図る場合は、必要に応じて大気圧を超える圧力に調整した雰囲気中で炭酸化養生を行うことができる。例えば10MPa以下の雰囲気中で加圧養生を行うことができる。養生時間は、コンクリート組成、CO2濃度、温度、湿度、圧力、目的とする炭酸化深さによって異なるが、通常、材齢7〜28日の範囲内で良好な養生時間を見出すことができる。炭酸化養生の具体的な方法としては、例えば特許文献4に開示の手法を採用することができる。

【0035】

炭酸化養生に使用するCO2の供給源として、工場や施設から排出される燃焼排ガスを利用することができる。燃焼排ガスを炭酸化養生のチャンバー内に直接送り込んでもよいし、他のガスと混合したうえで送り込んでもよい。

【0036】

肉厚の大きいコンクリート製品において、内部にも炭酸化領域を形成して強度向上を図りたい場合は、当該コンクリート固化体の内部領域にもCO2含有ガスが通気されるように、表面からの通気が可能なサイズの気道を固化体に設けておくことが望ましい。その固化体を炭酸化養生に供することにより、気道の内部表面がCO2含有ガスに曝され、気道の周囲に炭酸化領域が形成される。気道の数や配置は、目的とする強度レベルに応じて最適化すればよい。気道の径は例えば10mm以上とすることが望ましいが、強制的に軌道内にCO2含有ガスを通気させる場合はそれより細い径でも構わない。前記の気道は、内部に閉塞端を有するものであっても構わないが、通気性の観点からは固化体内部を貫通する気道であることがより好ましい。

【0037】

前記の気道の設け方としては、例えば脱型後に、当該コンクリート固化体に通気可能な1または2以上の孔を穿つ方法が適用できる。また、別の方法としては、プレキャストコンクリート製造用の型枠として、型枠の外部から抜き取ることが可能な1または2以上のスペーサーを型枠内部に配置したものを用意し、コンクリート混練物をその型枠に打設し、前記スペーサーを抜き取った後、脱型することにより、前記スペーサーが存在していた部分に通気可能な空隙を形成する方法が適用できる。

【0038】

炭酸化養生後には、固化体の表面が炭酸化深さ20mm以上の炭酸化領域に覆われている限り、固化体の内部に炭酸化されていない領域が残っていても構わない。

【実施例】

【0039】

一般的なスランプ8cmの普通コンクリートの配合(以下「標準配合」という)において、セメントの一部をγ−C2S、製鋼スラグ粉末、石灰石微粉末のいずれかで置換した種々のコンクリート組成物(混練物)を用いて固化体を作製し、炭酸化養生を行った後の供試体について、強度発現性および炭酸化深さを調べた。また、セメントの一部を製鋼スラグ粉末で置換した混練物については流動性の確認を行った。

【0040】

表1に使用材料を示す。表2にコンクリートの配合を示す。

【0041】

【表1】

【0042】

【表2】

【0043】

各配合のフレッシュコンクリートを直径10cm×高さ20cmの型枠に打設し、24h後に脱型してコンクリート固化体とし、各固化体を直ちに炭酸化養生に供した。養生条件は、温度60℃、湿度50%R.H.、CO2濃度20%の大気圧環境とした。炭酸化養生を材齢14日で終了し、供試体とした。標準配合については標準水中養生にて材齢14日とした供試体も作製した。

【0044】

図1に、各供試体についての水セメント比W/Cと圧縮強度の関係を示す。図1中、水中養生と記載したもの以外は炭酸化養生を行ったものである(後述図2、図5において同じ)。化学的に不活性な石灰石微粉末でセメントの一部を置換すると、W/Cの増大に伴って急激に強度が低下した。これに対し、製鋼スラグ粉体で置換したものでは、石灰石微粉末で置換したものに比べW/Cの増大に伴う強度低下が小さく、炭酸化による明らかな強度増進効果が認められた。γ−C2Sで置換したものは、W/Cの増大に伴う強度低下傾向が見られず、ここで用いた供試体においてはW/C=150%でもW/C=45%の普通コンクリート(標準配合)に近い強度レベルが得られている。γ−C2Sは炭酸化により顕著な強度増進効果を発揮することが確認された。

【0045】

図2に、各供試体についての水セメント比W/Cと炭酸化深さの関係を示す。炭酸化深さの測定は、供試体を割裂し、割裂面についてJIS A1152−2002に記載される方法でフェノールフタレイン溶液を用いて行った。図2からわかるように、セメントの一部を製鋼スラグ粉末またはγ−C2Sで置換したものは、W/Cの増大(すなわち置換率の増大)に伴い炭酸化深さが増大することが確認された。特に製鋼スラグで置換した場合には炭酸化深さの増大が一層顕著になることがわかった。

【0046】

図3に、セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率とスランプの関係を示す。スラグ置換率の増大にともなってスランプは低下するものの、置換率90%においても有スランプ状態が維持されている。高性能減水剤の利用等の流動性改善手段を適用すると、十分な施工性を有するスランプコンクリートになり得ると考えられる。

【0047】

図4に、セメントの一部を製鋼スラグで置換したフレッシュコンクリートについて、置換率と空気量の関係を示す。空気量に及ぼすスラグ置換の影響は小さいことが確認された。

【0048】

次に、セメント製造やγ−C2S製造によるCO2排出と、コンクリート固化体の炭酸化によるCO2吸収を考慮して、コンクリート製品(上記の供試体)としてのCO2排出量を試算した。

コンクリート製造時におけるCO2排出量(kg/m3)は、各配合におけるセメント使用量にセメントのCO2排出量原単位である766kg−CO2/tを乗じることにより求めた。コンクリート固化体の炭酸化によるCO2吸収量は、前記炭酸化養生後の各供試体の炭酸化領域からセメントペースト部分の試料を採取し、熱分析を行って、炭酸化領域におけるCO2吸収量(kg−CO2/m3)を算出し、供試体における炭酸化領域の体積率を考慮して、当該供試体としての炭酸化によるCO2吸収量(kg/m3)を求めた。そして、コンクリート製造時におけるCO2排出量(kg/m3)と、炭酸化によるCO2吸収量(kg/m3)の差を、当該コンクリート製品としてのトータルのCO2排出量(kg/m3)とした。

【0049】

図5に、各供試体についての水セメント比W/CとトータルのCO2排出量の関係を示す。一般的なコンクリート(図5中の■印のプロット)のCO2排出量は約300kg/m3であるのに対し、本発明に従ってセメントの一部をγ−C2S、製鋼スラグ粉末で置換した上で炭酸化養生に供した場合には、CO2排出量の大幅な削減が可能となり、この実験で用いた供試体の例ではトータルのCO2排出量をマイナスとすることが可能であった。また、コンクリート固化体内部の深い部位にも炭酸化領域が形成されるような炭酸化養生(例えば表面からCO2含有ガスの導入が可能な気道を固化体内部に設ける手法など)を採用すれば、更なるトータルのCO2排出量の低減が可能となると考えられる。

【特許請求の範囲】

【請求項1】

粉体成分として、γ−C2S(記号γ)、製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有し、上記γ、B、Cの合計含有量に占めるγ、Bの合計が25〜95質量%であり、水セメント比W/Cが80〜250%である配合のコンクリート混練物。

【請求項2】

粉体成分として更に、高炉スラグ微粉末、フライアッシュ、シリカフュームの1種以上を合計で、全粉体成分の10〜95質量%の範囲で含有する請求項1に記載のコンクリート混練物。

【請求項3】

空気量が2〜70%である請求項1または2に記載のコンクリート混練物。

【請求項4】

請求項1〜3のいずれかに記載のコンクリート混練物を硬化させたプレキャストコンクリートであって、硬化過程で炭酸化養生を経ることにより、表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成してなるCO2吸収プレキャストコンクリート。

【請求項5】

請求項1〜3のいずれかに記載のコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【請求項6】

請求項1〜3のいずれかに記載のコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体に通気可能な1または2以上の孔を穿ち、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記孔内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記孔内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【請求項7】

プレキャストコンクリート製造用の型枠として、型枠の外部から抜き取ることが可能な1または2以上のスペーサーを型枠内部に配置したものを用意し、

請求項1〜3のいずれかに記載のコンクリート混練物を前記型枠に打設し、

前記スペーサーを抜き取った後、脱型することにより、前記スペーサーが存在していた部分に通気可能な空隙を有するコンクリート固化体を構築し、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記空隙内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記空隙内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【請求項8】

炭酸化養生を10MPa以下の加圧雰囲気で行う請求項5〜8のいずれかに記載のCO2吸収プレキャストコンクリートの製造方法。

【請求項1】

粉体成分として、γ−C2S(記号γ)、製鋼スラグ粉末(記号B)の1種または2種と、ポルトランドセメント(記号C)を含有し、上記γ、B、Cの合計含有量に占めるγ、Bの合計が25〜95質量%であり、水セメント比W/Cが80〜250%である配合のコンクリート混練物。

【請求項2】

粉体成分として更に、高炉スラグ微粉末、フライアッシュ、シリカフュームの1種以上を合計で、全粉体成分の10〜95質量%の範囲で含有する請求項1に記載のコンクリート混練物。

【請求項3】

空気量が2〜70%である請求項1または2に記載のコンクリート混練物。

【請求項4】

請求項1〜3のいずれかに記載のコンクリート混練物を硬化させたプレキャストコンクリートであって、硬化過程で炭酸化養生を経ることにより、表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成してなるCO2吸収プレキャストコンクリート。

【請求項5】

請求項1〜3のいずれかに記載のコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【請求項6】

請求項1〜3のいずれかに記載のコンクリート混練物を型枠に打設し、

脱型後に当該コンクリートの固化体に通気可能な1または2以上の孔を穿ち、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記孔内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記孔内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【請求項7】

プレキャストコンクリート製造用の型枠として、型枠の外部から抜き取ることが可能な1または2以上のスペーサーを型枠内部に配置したものを用意し、

請求項1〜3のいずれかに記載のコンクリート混練物を前記型枠に打設し、

前記スペーサーを抜き取った後、脱型することにより、前記スペーサーが存在していた部分に通気可能な空隙を有するコンクリート固化体を構築し、

そのコンクリート固化体をCO2濃度5〜95%の雰囲気中で炭酸化養生することにより表面(前記空隙内部の表面を除く)から深さ20mm以上の部位(ただし肉厚が20mm未満の部分は肉厚全体)に炭酸化領域を形成させるとともに、前記空隙内部の表面からも炭酸化領域を形成させる、

CO2吸収プレキャストコンクリートの製造方法。

【請求項8】

炭酸化養生を10MPa以下の加圧雰囲気で行う請求項5〜8のいずれかに記載のCO2吸収プレキャストコンクリートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−168436(P2011−168436A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−33210(P2010−33210)

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(000003296)電気化学工業株式会社 (1,539)

【Fターム(参考)】

[ Back to top ]