コンクリート片の剥落防止工法

【課題】速乾性を有するプライマーと弾性を有する含浸材を用いて剥落防止材をコンクリート躯体の表面側に接着することで、施工日数を短縮すると共に、剥落防止効果を向上する。

【解決手段】コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体1の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマー2を層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材3を層状に配置する工程と、この配置された剥落防止材3の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材4として層状に塗布する工程とを含むものである。このような工法により、施工日数を短縮すると共に、剥落防止効果を向上する。

【解決手段】コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体1の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマー2を層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材3を層状に配置する工程と、この配置された剥落防止材3の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材4として層状に塗布する工程とを含むものである。このような工法により、施工日数を短縮すると共に、剥落防止効果を向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法に関し、詳しくは、速乾性を有するプライマーと弾性を有する含浸材を用いて剥落防止材をコンクリート躯体の表面側に接着することで、施工日数を短縮すると共に、剥落防止効果を向上するコンクリート片の剥落防止工法に係るものである。

【背景技術】

【0002】

従来、コンクリートは、橋桁や柱、トンネルなどのコンクリート構造物の主要構造として広く利用されている。しかしながら、コンクリートは、中性化によるひび割れ、地震、地盤沈下や過荷重などによるひび割れ、更にひび割れによる崩壊、一部欠落などの欠陥が生じる場合があった。そのため、従来は、コンクリート躯体の表面側に、エポキシ樹脂、樹脂モルタル、モルタルなどを用いて網状体を埋め込むなどして補強、補修していた(例えば、特許文献1、特許文献2参照)。

【特許文献1】特公昭60−5750号公報

【特許文献2】特公平4−67546号公報

【0003】

これに対して、エポキシ樹脂組成物のみにより網状体をコンクリート躯体の表面側に接着させるものとして、例えば、旧首都高速道路公団(平成17年10月1日 首都高速道路株式会社に組織変更)では、平成元年1月に、コンクリート床版水切り部補修施工基準(案)を作成し、ガラスクロスをエポキシ樹脂組成物(2液型エポキシ樹脂組成物)でコンクリート構造物表面に接着させるという保護工法による補修を行っていた。さらに、旧日本道路公団(平成17年10月1日 分割民営化により解散)では、平成12年6月に、「コンクリート片はく落防止対策マニュアル」を作成し、エポキシ樹脂組成物(2液型エポキシ樹脂組成物)による繊維シート接着、はく落対策用防水または鋼板設置を実施していた。なお、旧日本道路公団の前記マニュアルでは、ガラスクロスは、コンクリートのアルカリ性により劣化するため、接着する繊維シートは、ビニロン製のメッシュ状のもの(メッシュ状ビニロン製シート)が条件をクリアすると記載されている。このような旧首都高速道路公団や旧日本道路公団でのマニュアルでは、いずれも、コンクリート構造物表面に繊維シート(ガラスクロスや、メッシュ状ビニロン製シートなど)を接着するという点、及び、これらの繊維シートの接着によりコンクリート片のはく落を防止させるという点で共通していた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述のこれらの工法(コンクリート片のはく落を防止するための工法)で使用されているエポキシ樹脂組成物としては、従来、2液型エポキシ系樹脂組成物が主に用いられていた。このような2液型エポキシ系樹脂組成物を用いた場合、2種のもの(エポキシ樹脂及び硬化剤など)の計量や混合などの作業が必要となり、作業性に劣り、その煩雑さから計量ミス、配合ミスや混合不良などの諸問題を抱えていた。このような計量ミス、配合ミスや混合不良などにより、硬化物性が低下し、本来のエポキシ系樹脂組成物による接着効果が発揮されなくなる。さらには、2液型エポキシ系樹脂組成物は、樹脂の硬化に時間がかかるため、次工程に進む際に一定の養生期間(例えば1日)が必要となり、施工日数が長くなるという欠点もあった。例えば、道路トンネルや鉄道トンネルなどの補強、補修工事では、全体で約3日かかることもあった。

【0005】

そこで、本発明は、このような問題点に対処し、速乾性を有するプライマーと弾性を有する含浸材を用いて剥落防止材をコンクリート躯体の表面側に接着することで、施工日数を短縮すると共に、剥落防止効果を向上するコンクリート片の剥落防止工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、第1の発明によるコンクリート片の剥落防止工法は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程とを含むものである。

【0007】

このような構成により、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止する。

【0008】

また、上記含浸材は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂としたものである。これにより、上述のような弾性を有すると共に速乾性を有する樹脂から成る含浸材を剥落防止材の表面に塗布することで、プライマー層の表面に層状に配置された剥落防止材を、コンクリート躯体の表面側に短時間で接着させる。

【0009】

さらに、上記網状の剥落防止材は、少なくとも片側面に粘着剤層が設けられている。これにより、少なくとも片側面に粘着剤層が設けられた網状の剥落防止材を、プライマー層の表面に上記粘着剤層を押圧して仮止めすることができる。

【0010】

そして、第2の発明によるコンクリート片の剥落防止工法は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程と、この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布する工程とを含むものである。

【0011】

このような構成により、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布し、この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止する。

【発明の効果】

【0012】

請求項1に係る発明によれば、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止することができる。ここで、プライマーが上述のような速乾性を有するので、コンクリート躯体の表面にプライマーを塗布して2時間以内でタックフリーとなり次工程の剥落防止材を配置し、その後その表面に含浸材を塗布することができ、施工時間を短縮することができる。また、含浸材が上述のような弾性を有するので、仮にコンクリート躯体の表面にひび割れが入っても、上記剥落防止材に含浸した含浸材と網状の剥落防止材とが協同して弾性的に伸縮し、ひび割れに追従してコンクリート躯体の表面を支えることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0013】

また、請求項2に係る発明によれば、含浸材を、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂としたことにより、上述のような弾性と共に速乾性を有する樹脂から成る含浸材を剥落防止材の表面に塗布することで、該含浸材が短時間で硬化して、プライマー層の表面に層状に配置された剥落防止材をコンクリート躯体の表面側に短時間で接着させることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0014】

そして、請求項4に係る発明によれば、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布し、この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止することができる。ここで、プライマーが上述のような速乾性を有するので、コンクリート躯体の表面にプライマーを塗布して2時間以内でタックフリーとなり次工程の剥落防止材を配置し、その後その表面に含浸材を塗布することができ、施工時間を短縮することができる。また、含浸材が上述のような弾性を有するので、仮にコンクリート躯体の表面にひび割れが入っても、上記剥落防止材に含浸した含浸材と網状の剥落防止材とが協同して弾性的に伸縮し、ひび割れに追従してコンクリート躯体の表面を支えることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。さらに、含浸材層の表面に塗付された仕上げ塗材により、コンクリート躯体の仕上がり表面をきれいにすることができる。

【0015】

また、請求項5に係る発明によれば、含浸材を、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂としたことにより、上述のような弾性と共に速乾性を有する樹脂から成る含浸材を剥落防止材の表面に塗布することで、該含浸材が短時間で硬化して、プライマー層の表面に層状に配置された剥落防止材をコンクリート躯体の表面側に短時間で接着させることができる。さらに、上記含浸材が短時間で硬化するので、短い待ち時間でその含浸材層の表面に仕上げ塗材を塗布することができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0016】

さらに、請求項3又は6に係る発明によれば、網状の剥落防止材には、少なくとも片側面に粘着剤層が設けられていることにより、その粘着剤層が設けられた網状の剥落防止材を、プライマー層の表面に上記粘着剤層を押圧して仮止めすることができる。これにより、プライマー層の表面に網状の剥落防止材を仮止めするための別個の手段を用いることなく、簡単に施工を進めることができる。したがって、全体として施工日数を短縮することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。

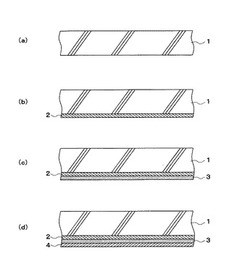

図1は本発明によるコンクリート片の剥落防止工法の第一の実施形態を示す工程図である。このコンクリート片の剥落防止工法は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するもので、速乾性を有するプライマーと弾性を有する含浸材を用いて剥落防止材をコンクリート躯体の表面側に接着するようになっている。以下、第一の実施形態によるコンクリート片の剥落防止工法について、図1を参照して説明する。

【0018】

まず、図1(a)は、第一の実施形態によるコンクリート片の剥落防止工法を施工する前のコンクリート構造物、例えば道路トンネルや鉄道トンネルなどの内壁を構成するコンクリート躯体1を示す断面図である。

【0019】

このようなコンクリート躯体1の表面に対して、最初に、図1(b)に示すように、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマー2を層状に塗布する。このプライマー2は、塗材を塗り重ねる際に下地補強するための塗料であり、例えばエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤から成る。そして、このプライマー2は、対象物に塗布した後に2時間以内(23℃)でタックフリーとなるような速乾性を有している。ここで、タックフリーとは、対象物に塗布した塗料の表面に触ってもべた付きがなくなる状態をいう。このタックフリーの試験は、試料をガラス板の上に気泡が入らないようにして厚さ約3mmで平らに均して塗布し、23℃前後の雰囲気中に置き、エチルアルコールで清浄にした指先で上記試料の表面の3箇所に軽く触れて、上記平らに均したときから試料が指先に付着しなくなるまでに要した時間を測定して行う(JIS A 1439「タックフリー試験」参照)。したがって、この実施形態におけるプライマー2の速乾性は、コンクリート躯体1の表面に塗布した後、そのまま放置して2時間以内でタックフリーとなる(塗料が指先に付着しなくなる)程度のものである。

【0020】

次に、図1(c)に示すように、上述のように塗付されたプライマー層(2)の表面に、網状の剥落防止材3を層状に配置する。この剥落防止材3は、コンクリート躯体1の表面側に接着されて、該コンクリート躯体1の表面にひび割れが生じた際のコンクリート片の剥落を防止するもので、例えば図2に示すように、3本の糸3a,3b,3cが網状に交差する3軸ネットに織り上げられている。

【0021】

このような剥落防止材3としては、特に制限されず、目的とする剥落防止効果の程度などに応じて種々の材質、織物等を適宜選択して用いることができる。この剥落防止材3としては、例えば、織り布状シート(繊維シートなど)、不織布状シート、ネット状又はメッシュ状シート(「ネット状シート」と称する場合がある)などの種々の形状のシート(面状体)を用いることができる。なお、織り布状シートにおいて、空隙率が大きい織り布状シートは、ネット状シートに相当する。

【0022】

ネット状シートは、非組布状のネット状シートであってもよいが、剥落防止効果を高めるため、組布状のネット状シートであることが好ましい。ネット状シートにおいて、格子目の形状としては、三角形、四角形、六角形など種々の形状が挙げられる。このような格子目は、規則的に形成されていてもよく、不規則的に形成されていてもよい。また、格子目の大きさ(又は空隙率)は、特に制限されず、目的とする剥落防止効果の程度などに応じて適宜選択することができる。例えば、格子目が正三角形の場合、その目合(格子目の正三角形の一辺の長さ)としては、3〜300mm(好ましくは5〜50mm)程度の範囲から選択することができ、また、格子目が他の形状の場合は、上記正三角形の場合に準じた目合とすることができる。

【0023】

織り布状シート、不織布状シート、ネット状シートなどの種々の形状のシートにおいて、その空隙率としては、例えば、10〜90%(好ましくは50〜80%)程度であってもよい。

【0024】

なお、剥落防止材3としては、連続シートが好ましい。連続シートであると、コンクリート片の剥落防止効果をより一層高めることができる。

【0025】

また、剥落防止材3の素材としては、炭素繊維、プラスチック繊維[例えば、アラミド繊維、ビニロン繊維、ポリエチレン繊維シート(特に、ハイインパクトタイプのポリエチレンによる繊維シート)、ポリイミド繊維シート等]、ガラス繊維などの種々の繊維を用いることができる。さらに、剥落防止材3は、単一の種類の繊維のみからなっていてもよく、複数の種類の繊維からなっていてもよい。

【0026】

最後に、図1(d)に示すように、上述のように配置された剥落防止材3の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材4として層状に塗布する。この含浸材4は、上記剥落防止材3に塗付した状態で含浸されて該剥落防止材3をコンクリート躯体1の表面側に保持するためのものであり、例えば1液型アクリル変性ポリウレタン樹脂組成物を含有する処理剤から成る。そして、この含浸材4は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有している。ここでいう弾性とは、試験片に最大引張荷重をかけたときの伸びが元の長さの2倍以上であり、最大引張応力が1.0N/mm2以上である性質をいう。この弾性の試験は、JIS K 6251に規定された「加硫ゴムの引張試験方法」に基づいて行うことができる。その測定方法は、例えば実施形態における含浸材4をシート状に充填し、23℃×3日+50℃×4日間養生して硬化させ、この硬化させたものを3号形ダンベルで打ち抜いて試験体とし、試験温度23℃、引張速度200mm/minで引張試験を行うというものである。

【0027】

上記含浸材4として用いられる弾性材料としては、アクリル変性ポリウレタン樹脂以外に、ポリウレタン樹脂、変成シリコーン樹脂又は変成シリコーン−エポキシ樹脂などがある。

【0028】

図1(d)に示すように、含浸材4を剥落防止材3の表面に層状に塗布した状態で放置し、上記含浸材4が乾燥、硬化してコンクリート片の剥落防止工法の工程が終了する。これにより、コンクリート躯体1の表面側に網状の剥落防止材3を接着させてコンクリート片の剥落を防止することができる。この場合、プライマー2が上述のような速乾性を有するので、コンクリート躯体1の表面にプライマー2を塗布して2時間以内でタックフリーとなり次工程の剥落防止材3を配置し、その後その表面に含浸材4を塗布することができ、施工時間を短縮することができる。また、含浸材4が上述のような弾性を有するので、仮にコンクリート躯体1の表面にひび割れが入っても、上記剥落防止材3に含浸した含浸材4と網状の剥落防止材3とが協同して弾性的に伸縮し、ひび割れに追従してコンクリート躯体1の表面を支えることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0029】

図3は本発明によるコンクリート片の剥落防止工法の第二の実施形態を示す工程図である。このコンクリート片の剥落防止工法は、図3(a)〜(d)の工程は前述の図1(a)〜(d)の工程と同じであるが、最後に含浸材4の表面に仕上げ塗材を塗布する工程が追加されている。すなわち、図3(d)の工程の次に、図3(e)に示すように、剥落防止材3の表面に塗付された含浸材層(4)の表面に、仕上げ塗材5を層状に塗布する。この仕上げ塗材5は、含浸材層(4)の表面仕上げをするための塗装であり、これにより剥落防止工法を施工した後の見栄えをよくするものである。

【0030】

なお、図1(d)及び図3(d)に示す工程で塗布する含浸材4は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂であることが望ましい。これにより、上述のような弾性と共に速乾性を有する樹脂から成る含浸材4を剥落防止材3の表面に塗布することで、該含浸材4が短時間で硬化して、プライマー層(2)の表面に層状に配置された剥落防止材3をコンクリート躯体1の表面側に短時間で接着させることができる。したがって、施工日数を短縮することができる。特に、図3(d)に示す場合は、上記含浸材4が短時間で硬化するので、短い待ち時間でその含浸材層(4)の表面に図3(e)に示す仕上げ塗材5を塗布することができる。したがって、全体として更に施工日数を短縮することができる。

【0031】

また、図1(c)及び図3(c)に示す工程で配置する網状の剥落防止材3は、少なくとも片側面に粘着剤層が設けられていることが望ましい。この場合、その粘着剤層が設けられた網状の剥落防止材3を、プライマー層(2)の表面に上記粘着剤層を押圧して仮止めすることができる。これにより、プライマー層(2)の表面に剥落防止材3を仮止めするための別個の手段を用いることなく、簡単に施工を進めることができる。したがって、全体として施工日数を短縮することができる。なお、上記粘着剤としては、例えばエマルジョン型アクリル系粘着剤を用いればよい。そして、例えば3軸ネットに織り上げた剥落防止材3の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布して乾燥させることで、粘着剤層を有する剥落防止材3が得られる(本出願人の保有に係る特許第3973542号の特許公報参照)。

【0032】

以下、本発明のコンクリート片の剥落防止工法の実施例について、比較例と比較して評価した比較表(図4)を参照して説明する。

【0033】

(実施例1)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を用いた。具体的には、タックフリー時間が3時間30分、最大引張荷重時の伸びが1000%、最大引張応力が1.5N/mm2のポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布しない。

【0034】

(実施例2)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂を用いた。具体的には、タックフリー時間が50分、最大引張荷重時の伸びが650%、最大引張応力が1.5N/mm2のアクリル変性ポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布しない。

【0035】

(実施例3)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を用いた。具体的には、タックフリー時間が3時間30分、最大引張荷重時の伸びが1000%、最大引張応力が1.5N/mm2のポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布した。

【0036】

(実施例4)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂を用いた。具体的には、タックフリー時間が50分、最大引張荷重時の伸びが650%、最大引張応力が1.5N/mm2のアクリル変性ポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布した。

【0037】

(比較例)

従来技術に相当するもので、プライマーとして、従来からのエポキシ樹脂及び硬化剤などを混合した2液型エポキシ系樹脂組成物を用いた。これは、速乾性を有していない。網状の剥落防止材として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材として、上記プライマーと同様に、従来からのエポキシ樹脂及び硬化剤などを混合した2液型エポキシ系樹脂組成物を用いた。これも、速乾性を有していない。含浸材層の表面には、仕上げ塗材を塗布した。

【0038】

(評価)

ここで、上記実施例1〜4と比較例とにおいて得られた剥落防止材が接着されたコンクリート板を、下記の「連続繊維シート接着の押抜き試験方法」及び「表面被覆材のひび割れ追従性試験方法(案)」により、網状の剥落防止材の接着強度を測定した。

【0039】

(連続繊維シート接着の押抜き試験方法)

これは、旧日本道路公団試験研究所規格によるもので、コンクリート片はく落防止対策に用いる連続繊維シート接着のはく落防止性能を評価するはく落防止押抜き試験方法について規定されたものである。供試体は、次の要領で作製する。鉄筋コンクリートU形ふたの中央部を直径100mmの形状でコンクリート用コアカッタによりコア抜きをする。コア抜き方向は、裏面(連続繊維シート接着施工面の反対側)より55±0.5mmの深さで行う。連続繊維シート接着の施工面に表面処理を行う。連続繊維シート接着の施工仕様に基づきはく落防止を施工する。連続繊維シート接着の施工完了後、U形ふたを30mm水浸させた状態で必要な期間、養生を行う。試験方法は、次のとおりとする。供試体をスパン400mmにてH型鋼上にガタがないようにセットする。載荷は、まず1mm/minの速度でU形ふたが破壊するまで行う。その後、5mm/minで載荷して、押抜き試験を行い、押抜き最大荷重を測定する。最終的な耐荷力が確認された場合には、その時点で試験を終了する。この試験方法による測定結果は、図4に示す比較表の「押抜き強さ」の欄に数値(kN)で示した。

【0040】

(表面被覆材のひび割れ追従性試験方法(案))

これは、土木学会で2007年に制定された「コンクリート標準示方書」に示された土木学会規準に基づくものである。試験用基板(以下「基板」という)は、次の要領で作製する。JIS R 5201に規定される方法に準拠して調製した基板を40×120×10mmの金属製型枠を用いて成形する。温度20±2℃、相対湿度80%以上の状態で24時間養生したのち脱型し、その後6日間、温度20±2℃で水中養生する。水中養生終了後、温度23±2℃、相対湿度50±5%で7日以上養生し、表面被覆材の塗布面と反対側の面にダイヤモンドカッタにより深さ5mmのカットを入れて折り曲げ、基板を二つに切断する。この二つに切断した基板を鋼板あるいはステンレス板上で突き合わせ、側面全周を粘着テープで巻いて固定する。その後、上記切断面に材料が流れ込まないようにして、両端を30mm残して表面被覆材を塗布し、温度23±2℃、相対湿度50±5%で7日間養生したものを試験体とする。試験方法は、次のとおりとする。上記試験体を鋼板あるいはステンレス板から取り外して引張試験機に固定し、5mm/minの等速度で引張り、表面被覆材が破断し、又は一部破断し、或いは最大引張強さを示す、いずれかの状態になったのを判定し、その伸び(mm)を引張応力−伸び曲線から測定する。この試験方法による測定結果は、図4に示す比較表の「ひび割れ追従性」の欄に数値(mm)で示した。

【0041】

図4に示す比較表から、従来技術に相当する比較例では、押抜き強さは2.5kNであり、ひび割れ追従性は2mmであった。そして、施工日数は、プライマーの乾燥に約1日、含浸材の乾燥に約1日、仕上げ塗材の乾燥に約1日要し、全体で約3日間となる。

【0042】

これに対し、実施例1は、押抜き強さは1.7kNであり、ひび割れ追従性は16.0mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥に約3.5時間、仕上げ塗材は無しで、全体で約1日となる。また、実施例2は、押抜き強さは2.6kNであり、ひび割れ追従性は14.8mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥も約1時間、仕上げ塗材は無しで、全体で1日未満(最短では3時間程度)となる。さらに、実施例3は、押抜き強さは1.7kNであり、ひび割れ追従性は16.0mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥に約3.5時間、仕上げ塗材の乾燥に約1日要し、全体で約2日間となる。また、実施例4は、押抜き強さは2.6kNであり、ひび割れ追従性は14.8mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥も約1時間、仕上げ塗材の乾燥に約1日要し、全体で約1日となる。

【0043】

このような比較結果から、本発明の実施例1〜4においては、押抜き強さは1.7kN以上であり、ひび割れ追従性は2mmから14.8mm又は16.0mmと格段に向上しており、コンクリート片の剥落防止効果が向上していることが分かる。また、施工日数は、比較例では全体で約3日間であるのに対して、本発明の実施例1〜4では1日〜2日であり、工事期間が短縮されていることが分かる。特に、実施例2の場合は仕上げ塗材が無い状態で1日未満(最短では3時間程度)であり、実施例4の場合は仕上げ塗材が有っても約1日であり、全体の施工日数が短縮されている。したがって、例えば、道路トンネルや鉄道トンネルなどの補強、補修工事では、1日で工事が終了し、道路の通行規制や電車の運行停止の期間を大幅に短縮することができる。

【図面の簡単な説明】

【0044】

【図1】本発明によるコンクリート片の剥落防止工法の第一の実施形態を示す工程図である。

【図2】上記コンクリート片の剥落防止工法に用いる網状の剥落防止材を示す平面図である。

【図3】上記コンクリート片の剥落防止工法の第二の実施形態を示す工程図である。

【図4】本発明によるコンクリート片の剥落防止工法の実施例と比較例とを比較して評価した内容を示す比較表である。

【符号の説明】

【0045】

1…コンクリート躯体

2…プライマー

3…網状の剥落防止材

4…含浸材

5…仕上げ塗材

【技術分野】

【0001】

本発明は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法に関し、詳しくは、速乾性を有するプライマーと弾性を有する含浸材を用いて剥落防止材をコンクリート躯体の表面側に接着することで、施工日数を短縮すると共に、剥落防止効果を向上するコンクリート片の剥落防止工法に係るものである。

【背景技術】

【0002】

従来、コンクリートは、橋桁や柱、トンネルなどのコンクリート構造物の主要構造として広く利用されている。しかしながら、コンクリートは、中性化によるひび割れ、地震、地盤沈下や過荷重などによるひび割れ、更にひび割れによる崩壊、一部欠落などの欠陥が生じる場合があった。そのため、従来は、コンクリート躯体の表面側に、エポキシ樹脂、樹脂モルタル、モルタルなどを用いて網状体を埋め込むなどして補強、補修していた(例えば、特許文献1、特許文献2参照)。

【特許文献1】特公昭60−5750号公報

【特許文献2】特公平4−67546号公報

【0003】

これに対して、エポキシ樹脂組成物のみにより網状体をコンクリート躯体の表面側に接着させるものとして、例えば、旧首都高速道路公団(平成17年10月1日 首都高速道路株式会社に組織変更)では、平成元年1月に、コンクリート床版水切り部補修施工基準(案)を作成し、ガラスクロスをエポキシ樹脂組成物(2液型エポキシ樹脂組成物)でコンクリート構造物表面に接着させるという保護工法による補修を行っていた。さらに、旧日本道路公団(平成17年10月1日 分割民営化により解散)では、平成12年6月に、「コンクリート片はく落防止対策マニュアル」を作成し、エポキシ樹脂組成物(2液型エポキシ樹脂組成物)による繊維シート接着、はく落対策用防水または鋼板設置を実施していた。なお、旧日本道路公団の前記マニュアルでは、ガラスクロスは、コンクリートのアルカリ性により劣化するため、接着する繊維シートは、ビニロン製のメッシュ状のもの(メッシュ状ビニロン製シート)が条件をクリアすると記載されている。このような旧首都高速道路公団や旧日本道路公団でのマニュアルでは、いずれも、コンクリート構造物表面に繊維シート(ガラスクロスや、メッシュ状ビニロン製シートなど)を接着するという点、及び、これらの繊維シートの接着によりコンクリート片のはく落を防止させるという点で共通していた。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述のこれらの工法(コンクリート片のはく落を防止するための工法)で使用されているエポキシ樹脂組成物としては、従来、2液型エポキシ系樹脂組成物が主に用いられていた。このような2液型エポキシ系樹脂組成物を用いた場合、2種のもの(エポキシ樹脂及び硬化剤など)の計量や混合などの作業が必要となり、作業性に劣り、その煩雑さから計量ミス、配合ミスや混合不良などの諸問題を抱えていた。このような計量ミス、配合ミスや混合不良などにより、硬化物性が低下し、本来のエポキシ系樹脂組成物による接着効果が発揮されなくなる。さらには、2液型エポキシ系樹脂組成物は、樹脂の硬化に時間がかかるため、次工程に進む際に一定の養生期間(例えば1日)が必要となり、施工日数が長くなるという欠点もあった。例えば、道路トンネルや鉄道トンネルなどの補強、補修工事では、全体で約3日かかることもあった。

【0005】

そこで、本発明は、このような問題点に対処し、速乾性を有するプライマーと弾性を有する含浸材を用いて剥落防止材をコンクリート躯体の表面側に接着することで、施工日数を短縮すると共に、剥落防止効果を向上するコンクリート片の剥落防止工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、第1の発明によるコンクリート片の剥落防止工法は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程とを含むものである。

【0007】

このような構成により、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止する。

【0008】

また、上記含浸材は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂としたものである。これにより、上述のような弾性を有すると共に速乾性を有する樹脂から成る含浸材を剥落防止材の表面に塗布することで、プライマー層の表面に層状に配置された剥落防止材を、コンクリート躯体の表面側に短時間で接着させる。

【0009】

さらに、上記網状の剥落防止材は、少なくとも片側面に粘着剤層が設けられている。これにより、少なくとも片側面に粘着剤層が設けられた網状の剥落防止材を、プライマー層の表面に上記粘着剤層を押圧して仮止めすることができる。

【0010】

そして、第2の発明によるコンクリート片の剥落防止工法は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程と、この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布する工程とを含むものである。

【0011】

このような構成により、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布し、この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止する。

【発明の効果】

【0012】

請求項1に係る発明によれば、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止することができる。ここで、プライマーが上述のような速乾性を有するので、コンクリート躯体の表面にプライマーを塗布して2時間以内でタックフリーとなり次工程の剥落防止材を配置し、その後その表面に含浸材を塗布することができ、施工時間を短縮することができる。また、含浸材が上述のような弾性を有するので、仮にコンクリート躯体の表面にひび割れが入っても、上記剥落防止材に含浸した含浸材と網状の剥落防止材とが協同して弾性的に伸縮し、ひび割れに追従してコンクリート躯体の表面を支えることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0013】

また、請求項2に係る発明によれば、含浸材を、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂としたことにより、上述のような弾性と共に速乾性を有する樹脂から成る含浸材を剥落防止材の表面に塗布することで、該含浸材が短時間で硬化して、プライマー層の表面に層状に配置された剥落防止材をコンクリート躯体の表面側に短時間で接着させることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0014】

そして、請求項4に係る発明によれば、コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布し、この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置し、この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布し、この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布することにより、上記コンクリート躯体の表面側に網状の剥落防止材を接着させてその接着の押抜き強さが1.5kN以上としてコンクリート片の剥落を防止することができる。ここで、プライマーが上述のような速乾性を有するので、コンクリート躯体の表面にプライマーを塗布して2時間以内でタックフリーとなり次工程の剥落防止材を配置し、その後その表面に含浸材を塗布することができ、施工時間を短縮することができる。また、含浸材が上述のような弾性を有するので、仮にコンクリート躯体の表面にひび割れが入っても、上記剥落防止材に含浸した含浸材と網状の剥落防止材とが協同して弾性的に伸縮し、ひび割れに追従してコンクリート躯体の表面を支えることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。さらに、含浸材層の表面に塗付された仕上げ塗材により、コンクリート躯体の仕上がり表面をきれいにすることができる。

【0015】

また、請求項5に係る発明によれば、含浸材を、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂としたことにより、上述のような弾性と共に速乾性を有する樹脂から成る含浸材を剥落防止材の表面に塗布することで、該含浸材が短時間で硬化して、プライマー層の表面に層状に配置された剥落防止材をコンクリート躯体の表面側に短時間で接着させることができる。さらに、上記含浸材が短時間で硬化するので、短い待ち時間でその含浸材層の表面に仕上げ塗材を塗布することができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0016】

さらに、請求項3又は6に係る発明によれば、網状の剥落防止材には、少なくとも片側面に粘着剤層が設けられていることにより、その粘着剤層が設けられた網状の剥落防止材を、プライマー層の表面に上記粘着剤層を押圧して仮止めすることができる。これにより、プライマー層の表面に網状の剥落防止材を仮止めするための別個の手段を用いることなく、簡単に施工を進めることができる。したがって、全体として施工日数を短縮することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を添付図面に基づいて詳細に説明する。

図1は本発明によるコンクリート片の剥落防止工法の第一の実施形態を示す工程図である。このコンクリート片の剥落防止工法は、コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するもので、速乾性を有するプライマーと弾性を有する含浸材を用いて剥落防止材をコンクリート躯体の表面側に接着するようになっている。以下、第一の実施形態によるコンクリート片の剥落防止工法について、図1を参照して説明する。

【0018】

まず、図1(a)は、第一の実施形態によるコンクリート片の剥落防止工法を施工する前のコンクリート構造物、例えば道路トンネルや鉄道トンネルなどの内壁を構成するコンクリート躯体1を示す断面図である。

【0019】

このようなコンクリート躯体1の表面に対して、最初に、図1(b)に示すように、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマー2を層状に塗布する。このプライマー2は、塗材を塗り重ねる際に下地補強するための塗料であり、例えばエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤から成る。そして、このプライマー2は、対象物に塗布した後に2時間以内(23℃)でタックフリーとなるような速乾性を有している。ここで、タックフリーとは、対象物に塗布した塗料の表面に触ってもべた付きがなくなる状態をいう。このタックフリーの試験は、試料をガラス板の上に気泡が入らないようにして厚さ約3mmで平らに均して塗布し、23℃前後の雰囲気中に置き、エチルアルコールで清浄にした指先で上記試料の表面の3箇所に軽く触れて、上記平らに均したときから試料が指先に付着しなくなるまでに要した時間を測定して行う(JIS A 1439「タックフリー試験」参照)。したがって、この実施形態におけるプライマー2の速乾性は、コンクリート躯体1の表面に塗布した後、そのまま放置して2時間以内でタックフリーとなる(塗料が指先に付着しなくなる)程度のものである。

【0020】

次に、図1(c)に示すように、上述のように塗付されたプライマー層(2)の表面に、網状の剥落防止材3を層状に配置する。この剥落防止材3は、コンクリート躯体1の表面側に接着されて、該コンクリート躯体1の表面にひび割れが生じた際のコンクリート片の剥落を防止するもので、例えば図2に示すように、3本の糸3a,3b,3cが網状に交差する3軸ネットに織り上げられている。

【0021】

このような剥落防止材3としては、特に制限されず、目的とする剥落防止効果の程度などに応じて種々の材質、織物等を適宜選択して用いることができる。この剥落防止材3としては、例えば、織り布状シート(繊維シートなど)、不織布状シート、ネット状又はメッシュ状シート(「ネット状シート」と称する場合がある)などの種々の形状のシート(面状体)を用いることができる。なお、織り布状シートにおいて、空隙率が大きい織り布状シートは、ネット状シートに相当する。

【0022】

ネット状シートは、非組布状のネット状シートであってもよいが、剥落防止効果を高めるため、組布状のネット状シートであることが好ましい。ネット状シートにおいて、格子目の形状としては、三角形、四角形、六角形など種々の形状が挙げられる。このような格子目は、規則的に形成されていてもよく、不規則的に形成されていてもよい。また、格子目の大きさ(又は空隙率)は、特に制限されず、目的とする剥落防止効果の程度などに応じて適宜選択することができる。例えば、格子目が正三角形の場合、その目合(格子目の正三角形の一辺の長さ)としては、3〜300mm(好ましくは5〜50mm)程度の範囲から選択することができ、また、格子目が他の形状の場合は、上記正三角形の場合に準じた目合とすることができる。

【0023】

織り布状シート、不織布状シート、ネット状シートなどの種々の形状のシートにおいて、その空隙率としては、例えば、10〜90%(好ましくは50〜80%)程度であってもよい。

【0024】

なお、剥落防止材3としては、連続シートが好ましい。連続シートであると、コンクリート片の剥落防止効果をより一層高めることができる。

【0025】

また、剥落防止材3の素材としては、炭素繊維、プラスチック繊維[例えば、アラミド繊維、ビニロン繊維、ポリエチレン繊維シート(特に、ハイインパクトタイプのポリエチレンによる繊維シート)、ポリイミド繊維シート等]、ガラス繊維などの種々の繊維を用いることができる。さらに、剥落防止材3は、単一の種類の繊維のみからなっていてもよく、複数の種類の繊維からなっていてもよい。

【0026】

最後に、図1(d)に示すように、上述のように配置された剥落防止材3の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材4として層状に塗布する。この含浸材4は、上記剥落防止材3に塗付した状態で含浸されて該剥落防止材3をコンクリート躯体1の表面側に保持するためのものであり、例えば1液型アクリル変性ポリウレタン樹脂組成物を含有する処理剤から成る。そして、この含浸材4は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有している。ここでいう弾性とは、試験片に最大引張荷重をかけたときの伸びが元の長さの2倍以上であり、最大引張応力が1.0N/mm2以上である性質をいう。この弾性の試験は、JIS K 6251に規定された「加硫ゴムの引張試験方法」に基づいて行うことができる。その測定方法は、例えば実施形態における含浸材4をシート状に充填し、23℃×3日+50℃×4日間養生して硬化させ、この硬化させたものを3号形ダンベルで打ち抜いて試験体とし、試験温度23℃、引張速度200mm/minで引張試験を行うというものである。

【0027】

上記含浸材4として用いられる弾性材料としては、アクリル変性ポリウレタン樹脂以外に、ポリウレタン樹脂、変成シリコーン樹脂又は変成シリコーン−エポキシ樹脂などがある。

【0028】

図1(d)に示すように、含浸材4を剥落防止材3の表面に層状に塗布した状態で放置し、上記含浸材4が乾燥、硬化してコンクリート片の剥落防止工法の工程が終了する。これにより、コンクリート躯体1の表面側に網状の剥落防止材3を接着させてコンクリート片の剥落を防止することができる。この場合、プライマー2が上述のような速乾性を有するので、コンクリート躯体1の表面にプライマー2を塗布して2時間以内でタックフリーとなり次工程の剥落防止材3を配置し、その後その表面に含浸材4を塗布することができ、施工時間を短縮することができる。また、含浸材4が上述のような弾性を有するので、仮にコンクリート躯体1の表面にひび割れが入っても、上記剥落防止材3に含浸した含浸材4と網状の剥落防止材3とが協同して弾性的に伸縮し、ひび割れに追従してコンクリート躯体1の表面を支えることができる。したがって、全体として施工日数を短縮すると共に、剥落防止効果を向上することができる。

【0029】

図3は本発明によるコンクリート片の剥落防止工法の第二の実施形態を示す工程図である。このコンクリート片の剥落防止工法は、図3(a)〜(d)の工程は前述の図1(a)〜(d)の工程と同じであるが、最後に含浸材4の表面に仕上げ塗材を塗布する工程が追加されている。すなわち、図3(d)の工程の次に、図3(e)に示すように、剥落防止材3の表面に塗付された含浸材層(4)の表面に、仕上げ塗材5を層状に塗布する。この仕上げ塗材5は、含浸材層(4)の表面仕上げをするための塗装であり、これにより剥落防止工法を施工した後の見栄えをよくするものである。

【0030】

なお、図1(d)及び図3(d)に示す工程で塗布する含浸材4は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂であることが望ましい。これにより、上述のような弾性と共に速乾性を有する樹脂から成る含浸材4を剥落防止材3の表面に塗布することで、該含浸材4が短時間で硬化して、プライマー層(2)の表面に層状に配置された剥落防止材3をコンクリート躯体1の表面側に短時間で接着させることができる。したがって、施工日数を短縮することができる。特に、図3(d)に示す場合は、上記含浸材4が短時間で硬化するので、短い待ち時間でその含浸材層(4)の表面に図3(e)に示す仕上げ塗材5を塗布することができる。したがって、全体として更に施工日数を短縮することができる。

【0031】

また、図1(c)及び図3(c)に示す工程で配置する網状の剥落防止材3は、少なくとも片側面に粘着剤層が設けられていることが望ましい。この場合、その粘着剤層が設けられた網状の剥落防止材3を、プライマー層(2)の表面に上記粘着剤層を押圧して仮止めすることができる。これにより、プライマー層(2)の表面に剥落防止材3を仮止めするための別個の手段を用いることなく、簡単に施工を進めることができる。したがって、全体として施工日数を短縮することができる。なお、上記粘着剤としては、例えばエマルジョン型アクリル系粘着剤を用いればよい。そして、例えば3軸ネットに織り上げた剥落防止材3の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布して乾燥させることで、粘着剤層を有する剥落防止材3が得られる(本出願人の保有に係る特許第3973542号の特許公報参照)。

【0032】

以下、本発明のコンクリート片の剥落防止工法の実施例について、比較例と比較して評価した比較表(図4)を参照して説明する。

【0033】

(実施例1)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を用いた。具体的には、タックフリー時間が3時間30分、最大引張荷重時の伸びが1000%、最大引張応力が1.5N/mm2のポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布しない。

【0034】

(実施例2)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂を用いた。具体的には、タックフリー時間が50分、最大引張荷重時の伸びが650%、最大引張応力が1.5N/mm2のアクリル変性ポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布しない。

【0035】

(実施例3)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を用いた。具体的には、タックフリー時間が3時間30分、最大引張荷重時の伸びが1000%、最大引張応力が1.5N/mm2のポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布した。

【0036】

(実施例4)

プライマー2として、塗布後1時間(23℃)でタックフリーとなるような速乾性を有する塗料としてエポキシ樹脂とケチミン系化合物とを含有している1液型エポキシ樹脂組成物を含有する処理剤を用いた。網状の剥落防止材3として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材4として、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂を用いた。具体的には、タックフリー時間が50分、最大引張荷重時の伸びが650%、最大引張応力が1.5N/mm2のアクリル変性ポリウレタン樹脂である。含浸材層(4)の表面には、仕上げ塗材5を塗布した。

【0037】

(比較例)

従来技術に相当するもので、プライマーとして、従来からのエポキシ樹脂及び硬化剤などを混合した2液型エポキシ系樹脂組成物を用いた。これは、速乾性を有していない。網状の剥落防止材として、3軸ネットに織り上げた網状体の片側面に、エマルジョン型アクリル系粘着剤を100g/m2で塗布し、乾燥させて粘着剤層を形成したものを用いた。含浸材として、上記プライマーと同様に、従来からのエポキシ樹脂及び硬化剤などを混合した2液型エポキシ系樹脂組成物を用いた。これも、速乾性を有していない。含浸材層の表面には、仕上げ塗材を塗布した。

【0038】

(評価)

ここで、上記実施例1〜4と比較例とにおいて得られた剥落防止材が接着されたコンクリート板を、下記の「連続繊維シート接着の押抜き試験方法」及び「表面被覆材のひび割れ追従性試験方法(案)」により、網状の剥落防止材の接着強度を測定した。

【0039】

(連続繊維シート接着の押抜き試験方法)

これは、旧日本道路公団試験研究所規格によるもので、コンクリート片はく落防止対策に用いる連続繊維シート接着のはく落防止性能を評価するはく落防止押抜き試験方法について規定されたものである。供試体は、次の要領で作製する。鉄筋コンクリートU形ふたの中央部を直径100mmの形状でコンクリート用コアカッタによりコア抜きをする。コア抜き方向は、裏面(連続繊維シート接着施工面の反対側)より55±0.5mmの深さで行う。連続繊維シート接着の施工面に表面処理を行う。連続繊維シート接着の施工仕様に基づきはく落防止を施工する。連続繊維シート接着の施工完了後、U形ふたを30mm水浸させた状態で必要な期間、養生を行う。試験方法は、次のとおりとする。供試体をスパン400mmにてH型鋼上にガタがないようにセットする。載荷は、まず1mm/minの速度でU形ふたが破壊するまで行う。その後、5mm/minで載荷して、押抜き試験を行い、押抜き最大荷重を測定する。最終的な耐荷力が確認された場合には、その時点で試験を終了する。この試験方法による測定結果は、図4に示す比較表の「押抜き強さ」の欄に数値(kN)で示した。

【0040】

(表面被覆材のひび割れ追従性試験方法(案))

これは、土木学会で2007年に制定された「コンクリート標準示方書」に示された土木学会規準に基づくものである。試験用基板(以下「基板」という)は、次の要領で作製する。JIS R 5201に規定される方法に準拠して調製した基板を40×120×10mmの金属製型枠を用いて成形する。温度20±2℃、相対湿度80%以上の状態で24時間養生したのち脱型し、その後6日間、温度20±2℃で水中養生する。水中養生終了後、温度23±2℃、相対湿度50±5%で7日以上養生し、表面被覆材の塗布面と反対側の面にダイヤモンドカッタにより深さ5mmのカットを入れて折り曲げ、基板を二つに切断する。この二つに切断した基板を鋼板あるいはステンレス板上で突き合わせ、側面全周を粘着テープで巻いて固定する。その後、上記切断面に材料が流れ込まないようにして、両端を30mm残して表面被覆材を塗布し、温度23±2℃、相対湿度50±5%で7日間養生したものを試験体とする。試験方法は、次のとおりとする。上記試験体を鋼板あるいはステンレス板から取り外して引張試験機に固定し、5mm/minの等速度で引張り、表面被覆材が破断し、又は一部破断し、或いは最大引張強さを示す、いずれかの状態になったのを判定し、その伸び(mm)を引張応力−伸び曲線から測定する。この試験方法による測定結果は、図4に示す比較表の「ひび割れ追従性」の欄に数値(mm)で示した。

【0041】

図4に示す比較表から、従来技術に相当する比較例では、押抜き強さは2.5kNであり、ひび割れ追従性は2mmであった。そして、施工日数は、プライマーの乾燥に約1日、含浸材の乾燥に約1日、仕上げ塗材の乾燥に約1日要し、全体で約3日間となる。

【0042】

これに対し、実施例1は、押抜き強さは1.7kNであり、ひび割れ追従性は16.0mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥に約3.5時間、仕上げ塗材は無しで、全体で約1日となる。また、実施例2は、押抜き強さは2.6kNであり、ひび割れ追従性は14.8mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥も約1時間、仕上げ塗材は無しで、全体で1日未満(最短では3時間程度)となる。さらに、実施例3は、押抜き強さは1.7kNであり、ひび割れ追従性は16.0mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥に約3.5時間、仕上げ塗材の乾燥に約1日要し、全体で約2日間となる。また、実施例4は、押抜き強さは2.6kNであり、ひび割れ追従性は14.8mmとなっている。そして、施工日数は、プライマーの乾燥に約1時間、含浸材の乾燥も約1時間、仕上げ塗材の乾燥に約1日要し、全体で約1日となる。

【0043】

このような比較結果から、本発明の実施例1〜4においては、押抜き強さは1.7kN以上であり、ひび割れ追従性は2mmから14.8mm又は16.0mmと格段に向上しており、コンクリート片の剥落防止効果が向上していることが分かる。また、施工日数は、比較例では全体で約3日間であるのに対して、本発明の実施例1〜4では1日〜2日であり、工事期間が短縮されていることが分かる。特に、実施例2の場合は仕上げ塗材が無い状態で1日未満(最短では3時間程度)であり、実施例4の場合は仕上げ塗材が有っても約1日であり、全体の施工日数が短縮されている。したがって、例えば、道路トンネルや鉄道トンネルなどの補強、補修工事では、1日で工事が終了し、道路の通行規制や電車の運行停止の期間を大幅に短縮することができる。

【図面の簡単な説明】

【0044】

【図1】本発明によるコンクリート片の剥落防止工法の第一の実施形態を示す工程図である。

【図2】上記コンクリート片の剥落防止工法に用いる網状の剥落防止材を示す平面図である。

【図3】上記コンクリート片の剥落防止工法の第二の実施形態を示す工程図である。

【図4】本発明によるコンクリート片の剥落防止工法の実施例と比較例とを比較して評価した内容を示す比較表である。

【符号の説明】

【0045】

1…コンクリート躯体

2…プライマー

3…網状の剥落防止材

4…含浸材

5…仕上げ塗材

【特許請求の範囲】

【請求項1】

コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、

上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、

この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、

この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程と、

を含むことを特徴とするコンクリート片の剥落防止工法。

【請求項2】

上記含浸材は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂であることを特徴とする請求項1記載のコンクリート片の剥落防止工法。

【請求項3】

上記網状の剥落防止材は、少なくとも片側面に粘着剤層が設けられていることを特徴とする請求項1又は2記載のコンクリート片の剥落防止工法。

【請求項4】

コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、

上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、

この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、

この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程と、

この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布する工程と、

を含むことを特徴とするコンクリート片の剥落防止工法。

【請求項5】

上記含浸材は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂であることを特徴とする請求項4記載のコンクリート片の剥落防止工法。

【請求項6】

上記網状の剥落防止材は、少なくとも片側面に粘着剤層が設けられていることを特徴とする請求項4又は5記載のコンクリート片の剥落防止工法。

【請求項1】

コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、

上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、

この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、

この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程と、

を含むことを特徴とするコンクリート片の剥落防止工法。

【請求項2】

上記含浸材は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂であることを特徴とする請求項1記載のコンクリート片の剥落防止工法。

【請求項3】

上記網状の剥落防止材は、少なくとも片側面に粘着剤層が設けられていることを特徴とする請求項1又は2記載のコンクリート片の剥落防止工法。

【請求項4】

コンクリート躯体の表面側に網状の剥落防止材を接着させてコンクリート片の剥落を防止するコンクリート片の剥落防止工法であって、

上記コンクリート躯体の表面に、塗布後2時間以内でタックフリーとなるような速乾性を有するプライマーを層状に塗布する工程と、

この塗付されたプライマー層の表面に、網状の剥落防止材を層状に配置する工程と、

この配置された剥落防止材の表面に、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有する樹脂を含浸材として層状に塗布する工程と、

この塗付された含浸材層の表面に、仕上げ塗材を層状に塗布する工程と、

を含むことを特徴とするコンクリート片の剥落防止工法。

【請求項5】

上記含浸材は、最大引張荷重時の伸びが100%以上で且つ最大引張応力が1.0N/mm2以上の弾性を有すると共に、塗布後2時間以内でタックフリーとなるような速乾性を有する樹脂であることを特徴とする請求項4記載のコンクリート片の剥落防止工法。

【請求項6】

上記網状の剥落防止材は、少なくとも片側面に粘着剤層が設けられていることを特徴とする請求項4又は5記載のコンクリート片の剥落防止工法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−150085(P2009−150085A)

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願番号】特願2007−327552(P2007−327552)

【出願日】平成19年12月19日(2007.12.19)

【出願人】(000105648)コニシ株式会社 (217)

【Fターム(参考)】

【公開日】平成21年7月9日(2009.7.9)

【国際特許分類】

【出願日】平成19年12月19日(2007.12.19)

【出願人】(000105648)コニシ株式会社 (217)

【Fターム(参考)】

[ Back to top ]