コンクリート組成物および当該組成物を用いたコンクリート成形品

【課題】粘性を低減させて遠心成形に有効に用いることができ、該遠心成形して製造した成形品がスラッジ水を発生させることなく、高強度を有する、高強度コンクリート組成物及び高強度コンクリート成形品を提供する。

【解決手段】本発明のコンクリート組成物は、セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%で含有されるコンクリート組成物である。また、当該組成物を遠心成形することで、スラッジ水を発生させることなく高強度コンクリート成形品を提供することができる。

【解決手段】本発明のコンクリート組成物は、セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%で含有されるコンクリート組成物である。また、当該組成物を遠心成形することで、スラッジ水を発生させることなく高強度コンクリート成形品を提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート組成物および当該組成物を用いたコンクリート成形品に関し、特に遠心成形により製造される高強度コンクリート組成物および当該組成物を用いたコンクリート成形品に関する。

【背景技術】

【0002】

高強度コンクリートは、一般に、100N/mm2以上の高強度コンクリートを作製する場合、水結合材比を小さくして、セメントのほかに硫酸カルシウムと平均粒径1μ以下のシリカフュームを併用する手法があるが、水結合材比が極めて小さいことや、比表面積の非常に大きいシリカフュームを混和するために、コンクリートの粘性が著しく大きくなる。

【0003】

現在、設計基準強度が60N/mm2を超えるコンクリートよりもさらに高強度を目指したコンクリート組成物が開発され始めており、かかる高強度であるコンクリートの場合には、低水結合材比であるため粘性の大きいコンクリートとなっている。

このようにコンクリートの粘性が大きい場合、遠心成型によるコンクリートの締め固めが極めて難しく、場合によっては締め固めによる成型が不可能となっていた。

また、成型できた場合にも、固形分の多いスラッジ水が多く排出され、内面の仕上がりが悪かった。

また、スラッジ水にはコンクリートの強度発現に寄与するセメントやシリカフュームが多く含まれているため、コンクリートの強度増進を得るには、スラッジの排出が少ないコンクリートにする必要がある。

【0004】

上記問題点に鑑み、特開昭59−202810号公報(特許文献1)では、平均粒径1μm以下の超微粉(シリカダスト)を使用する超高強度コンクリート杭に関する技術が開示されているが、超微粉を混合するためコンクリート粘度が高くなりすぎるという問題がある。

また、特開平11−157889号公報(特許文献2)および特開平11−209159号公報(特許文献3)では、高炉スラグ微粉末,石灰石微粉末,シリカ質微粉末およびシリカフュームのうち少なくとも1つを混合する比較的高強度となる水硬性組成物が開示されているが、シリカフュームなどの超微粉を混合するためコンクリート粘度が高くなりすぎるという問題がある。

【0005】

更に、特開2004−217521号公報(特許文献4)では、ベントナイトを使用した遠心成形体の製造方法が開示されているが、ノロ低減には効果はあるが、高強度とするにはベントナイトが悪影響を及ぼすので好ましくなく、特開2005−22888号公報(特許文献5)では、平均粒径0.1μm程度のシリカフュームなどの超微粉を混合するためコンクリート粘度が高くなりすぎるという問題がある。

【0006】

また、特開2005−119173号公報(特許文献6)では、ノロ水を吸引する方法が開示されているが、吸引する手間が必要となり好ましくない。

特開2005−169814号公報(特許文献7)では、スラリー(ノロ)にホルマイト系粘土鉱物を投入して、さらに遠心成形の型枠を回転させて前記スラリーをコンクリート製品内面に凝固せしめる方法が開示されているが、高強度とするにはホルマイト系粘土鉱物が悪影響を及ぼすので好ましくないという問題点がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−202810号公報

【特許文献2】特開平11−157889号公報

【特許文献3】特開平11−209159号公報

【特許文献4】特開2004−217521号公報

【特許文献5】特開2005−22888号公報

【特許文献6】特開2005−119173号公報

【特許文献7】特開2005−169814号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、上記問題点を解決し、粘性を低減させて遠心成形に有効に用いることができ、該遠心成形して製造した成形品がスラッジ水を発生させることなく、高強度を有する、高強度コンクリート組成物及び高強度コンクリート成形品を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、コンクリート組成物中に、一定の範囲のかさ密度を有する粒体シリカフュームを一定量配合するとともに、硫酸カルシウムを一定量配合することで、上記課題が解決できることを見出し本発明に至った。

本発明の請求項1記載の高強度コンクリート組成物は、セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%で含有されることを特徴とする。

また、請求項2記載の高強度コンクリート組成物は、請求項1記載の高強度コンクリート組成物において、該粒体シリカフュームのセメントに対する含有量を5〜15質量%とすることを特徴とする。

また、本発明の高強度コンクリート成形品は、請求項1または2記載の高強度コンクリート組成物に水を混練し、次いで該混練物を遠心成形し、蒸気養生することにより得られる。

【発明の効果】

【0010】

本発明の高強度コンクリート組成物は、混練した後のコンクリートの粘性を低減でき、遠心成形に用いるに適するコンクリート組成物を得ることができる。

また、本発明の高強度コンクリート組成物を用いることにより、スラッジの排出がなく、遠心成形性に優れ、高強度発現性に優れた、本発明の高強度コンクリート製品を得ることができる。

【図面の簡単な説明】

【0011】

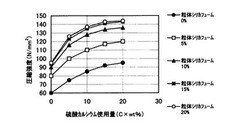

【図1】図1は、コンクリート遠心成形体の圧縮強度と含有される硫酸カルシウム及び粒体シリカフュームとの関係を示す線図。

【発明を実施するための形態】

【0012】

本発明を以下の好適形態により説明するが、これらに限定されるものではない。

本発明の高強度コンクリート組成物は、セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%含有されてなるものである。

かかる特定の組成で上記成分を配合することで、粘性を低減させた遠心成形に適した高強度コンクリートが得られることとなる。

【0013】

具体的には、本発明のコンクリート組成物は、混練後の粘性が低いために、遠心成形に用いてもスラッジを排出することなく遠心成形性に優れ、該遠心成形により得られたコンクリート供試体は、材齢7日において、後述する圧縮強度試験で、圧縮強度が100N/mm2以上の高強度を有することができるものである。

【0014】

本発明の高強度コンクリート組成物に用いるセメントとしては、早期強度の発現性や遠心成形の成形条件等を考慮して、普通セメントもしくは早強セメントの使用が好ましい。

また、該セメントには、二水石膏、半水石膏、無水石膏を添加することができる。

【0015】

また、本発明のコンクリート組成物に使用する粒体シリカフュームは、金属シリコンやフェロシリコンをアーク式電気炉で製造する際に発生する排ガスから集塵される非晶質の二酸化けい素を主成分とする球状の微粒子であり、JIS A 6207 に規定される粒体シリカフュームを指す。この粒体シリカフュームは平均粒径1μm以下の粉体シリカフュームを輸送や取り扱いを容易にするため、見かけの粒径を大きくしたものであり、様々なかさ密度を持ったものが存在する。

【0016】

本発明のコンクリート組成物に使用する粒体シリカフュームはこれら造粒粒体された粉体シリカフュームのうち、かさ密度を0.55〜0.70g/cm3に調整されたものを使用する。

かさ密度が0.55g/cm3未満や0.70g/cm3を超える場合には、遠心成形時の混練後にスラッジの排出が多くなり、内面の状態も不良となってしまい、遠心成形性に劣り、また、得られた遠心成形品の強度を向上させることができないからである。

ここで、かさ密度とは、JIS Z 8901に示される見掛け密度と同義語であり、粉体の質量をその占めるかさ体積で割った値をいい、粉体を体積既知の容器に充填しその質量を求めた値である。

【0017】

上記粒体シリカフュームのコンクリート組成物中の配合割合は、セメントに対して、5〜15質量%である。

かかる配合量が5質量%未満であると、高強度発現性に劣り、また15質量%を超えても高強度増進性はあまり変化せず経済的でない。

特に好ましくは、該粒体シリカフュームのコンクリート組成物中の配合割合が、セメントに対して、10〜15質量%であり、かかる範囲であると、高強度発現性が著しく高くなるからである。

【0018】

また、本発明のコンクリート組成物中に含まれる硫酸カルシウムとしては、公知のものを使用でき、適宜、選択して単独、または混合して使用することができる。

該硫酸カルシウムのコンクリート組成物中の配合割合は、セメントに対して、5〜15質量%である。

かかる配合量が5質量%未満であると、高強度発現性に劣り、また15質量%を超えても高強度増進性はあまり変化せず経済的でない。

【0019】

また、上記粒体シリカフューム及び硫酸カルシウムの配合量が上記したことに加え、更に両者の配合量の合計が、セメントに対して30質量%を超えると、遠心成形性が劣り、成形時の締め固めが良好でなくなる場合があることより、上記粒体シリカフュームと硫酸カルシウムとの配合量の合計はセメントに対して30質量%以内であることが遠心成形性に優れることとなり好ましい。

【0020】

本発明の高強度コンクリート組成物には、細骨材および粗骨材の骨材が含有されるが、これらの細骨材や粗骨材は、コンクリートの所要強度以上の特性を有する骨材とし、細骨材としては、川砂、山砂、陸砂、砕砂、海砂、珪砂等の公知の細骨材を使用できる。

【0021】

さらに、粗骨材としては、砂利や砕石等の公知の任意の粗骨材を用いることができ、かかる粗骨材としては、自己充填性の点から最大粒径20mm以下のものが好ましい。

かかる粗骨材の量は、単位粗骨材かさ容積で、0.500m3/m3以上の範囲となるようにすることが、硬化後の特性(弾性係数)や耐久性の観点から好ましい。

【0022】

その他、本発明の高強度コンクリート組成物には、ナフタレンスルホン酸系高性能減水剤を使用する。

【0023】

本発明の高強度コンクリート組成物は、原材料である上記セメント、硫酸カルシウム、粒体シリカフューム、細骨材及び粗骨材、ナフタレンスルホン酸系高性能減水剤を所定量均一混合して製造することができるものである。

【0024】

また、当該コンクリート組成物と水とを混練してコンクリートを製造するが、予め当該コンクリート組成物を調製してこれと水とを混合しても、全ての原材料を一度に混合しても均一に混練できる方法であれば特に限定されない。

混練水の量は、使用する材料の種類や配合により変化させることができるため、一義的に決定されるものではないが、通常、水/セメントで25質量%以下であることが望ましい。

また、上記混練条件、混練機の種類などに限定はなく慣用の混練機を使用することが可能であるが、低水結合材比であるため十分に攪拌できる混練機を用いる。

【0025】

次いで、得られたコンクリートを遠心成形して蒸気養生することにより、本発明のコンクリート成形品を得ることができる。

本発明のコンクリート組成物は、上記したように遠心成形に用いてもスラッジ等の発生が少なく、遠心成形性に優れて強度発現性も良好なため、遠心成形してコンクリート成形品を得るのに適切に用いることができるものである。

【0026】

遠心成形は、上記混練したコンクリートを、遠心成形型枠に投入し、該遠心成形型枠を所定の速度で回転(所定の遠心力)させて遠心成形するものである。

遠心成形の遠心力は特に限定されず、所望するコンクリート成形品の用途に応じて適宜決定することができる。

かかる方法により成形品を成形しても、上記本発明のコンクリート組成物を用いているため、締め固めをしてもスラッジ水が発生することがなく、遠心成形性が良好である。

特に、遠心成形時の重力の加速度(G)は、コンクリート締め固めが行え、強度低下を起こさない範囲で小さくする事により、締め固めを行った際のスラッジ水の発生をより有効に防止できるので望ましい。

【0027】

次いで、遠心成形したものを蒸気養生する。

蒸気養生条件は特に限定されないが、好ましくは、65〜80℃の温度で、養生時間4〜6時間の条件で養生することが望ましい。

養生温度が65℃未満であると、初期水和が遅れ、また80℃を超えると初期水和が促進されて長期強度発現性が劣る場合がある。

また養生時間が4時間未満であると強度発現性に劣る場合があり、6時間を超えても強度発現性の増進にあまり変化がなくなる。

次いで、常温まで冷却することにより、本発明の高強度コンクリート製品が得られる。

【0028】

このように、本発明の高強度コンクリート組成物は、圧縮強度が、材齢7日で、約100N/mm2以上であり、高強度を有するとともに、遠心成形に適用してもスラッジ水の発生が少なく、遠心成形性に優れ、高強度コンクリート成形品を得ることができる。

【実施例】

【0029】

本発明のコンクリート組成物を次の例により詳細に説明する。

使用材料

実施例及び比較例において、以下に示す材料を用いた。

セメント;普通ポルトランドセメント(住友大阪セメント株式会社製)

細骨材;山砂(静岡県掛川産)

粗骨材;砕石(茨城県岩瀬産)

粒体シリカフューム:かさ密度(0.35〜0.75)

硫酸カルシウム;試薬CaSO4(無水和物)

高性能減水剤;商品名マイティ150;株式会社花王製(ナフタリンスルホン酸系)

水;水道水

【0030】

シリカフュームのかさ密度について

(コンクリートの調製)

上記セメント、各粒体シリカフューム、細骨材、粗骨材、硫酸カルシウム、高性能減水剤及び水の各材料を表1に示す配合割合でそれぞれ添加して、二軸強制練りミキサにて混練して、各コンクリート組成物を調製した。

ここで、粒体シリカフュームは、上記かさ密度が、0.35、0.50、0.55、0.60、0.65、0.70、0.75のものをそれぞれ用いて、各コンクリートを調製した。

【0031】

具体的には、以下の方法で調製した。

(1)上記セメント、粒体シリカフューム、硫酸カルシウム細骨材、粗骨材、高性能減水剤とを、当該ミキサにて、30秒の空練り

(2)次いで、水を添加して、3分混練り

すべてのコンクリート組成物の水/セメント(W/C)質量比は0.24とした。

【0032】

【表1】

【0033】

(遠心成形性の評価)

上記得られた各コンクリートをJIS A 1136に従い試験体を作製し、遠心成形性を評価した。

また、成形時の重力の加速度(G)は、初速2Gを5分、中速(1)7Gを1分、中速(2)11Gを1分、高速30Gを5分と変化させた。

遠心成型性の評価は、成形終了後に試験体内面から排出されるスラッジの量およびスラッジに含まれる固形分量により判断した。また、同時に試験体の内面を目視による観察した後、内面に移動したペースト層の厚みを判断基準とした。

これらの評価方法により、スラッジ固形分の多いものや内面のペースト層が厚いものは、製品の美観を損なうほか、セメントや硫酸カルシウム、シリカフュームといった強度発現性に寄与する材料が排出あるいはコンクリート中に偏って存在することになり、高強度を得るうえで好ましくないと判断した。

次いで、昇温速度20℃/時、最高温度80℃を4時間保持させる条件にて蒸気養生を行い、材齢7日まで気中養生(20℃、湿度85%)して各コンクリート供試体を製造した。

【0034】

【表2】

【0035】

上記表2より、粒体シリカフュームを選定して、かさ密度を0.55〜0.70g/cm3とした場合、スラッジの排出が無く内面も良好な状態であった。

また、かさ密度が0.35g/cm3の粒体されていない平均粒径1μ以下のシリカフュームを使用した場合は、スラッジが多く排出され内面の状態は不良であった。

更に、かさ密度を0.75g/cm3に粒体したシリカフュームを用いた場合、練り混ぜ後のコンクリートに強張りがみられ、遠心成形に適さないコンクリートとなった。

従って、かさ密度が0.55〜0.70g/cm3の範囲の粒体シリカフュームを用いて、更に硫酸カルシウムの配合量がセメント配合量に対して5〜15質量%配合して遠心成形により製造したコンクリート供試体は、その成形性の評価指標である上記締め固め性が良好であることがわかる。

【0036】

粒体シリカフュームの使用量について

(コンクリート組成物の調製)

上記セメント、各粒体シリカフューム、細骨材、粗骨材、硫酸カルシウム、高性能減水剤及び水の各材料を表3に合割合でそれぞれ添加して、二軸強制練りミキサにて混練して、各コンクリート組成物を調製した。

ここで、粒体シリカフュームは、上記かさ密度が、0.35、0.50、0.55、0.60、0.65、0.70、0.75のものをそれぞれ用いて、各コンクリート組成物を調製した。

【0037】

具体的には、以下の方法で調製した。

(1)上記セメント、粒体シリカフューム、硫酸カルシウム、細骨材、粗骨材、高性能減水剤とを、当該ミキサにて、30秒の空練り

(2)次いで、水を添加して、3分〜5分混練り

すべてのコンクリート組成物の水/セメント質量比は0.24とした。

【0038】

【表3】

【0039】

(遠心成形性の評価)

遠心成形性は前記「シリカフュームのかさ密度について」で実施したと同様の方法で評価し、その結果を表4に示す。

【0040】

【表4】

【0041】

上記表4より、粒体シリカフュームの使用量がセメント量に対して15質量%を超え、硫酸カルシウムの使用量がセメント量に対して15質量%を超え、更に、粒体シリカフュームと硫酸カルシウムの使用量の合計量が30質量%を超えると、遠心成形コンクリート成形体の成形時の締め固めが不良である。

従って、粒体シリカフュームのコンクリート組成物中における配合割合が、15質量%以下であって、同様に硫酸カルシウムの配合割合が15質量%以下である、遠心成形により製造したコンクリート供試体は、その成形性の評価指標である上記締め固め性が良好であることがわかる。

【0042】

(圧縮強度測定)

各コンクリート供試体を上記「遠心成形性の評価」で用いたと同様にして製造して、各コンクリート供試体の圧縮強度を以下の方法により測定し、その結果を図1に示す。

各コンクリート供試体の圧縮強度をJIS A 1136「遠心力締め固めコンクリートの圧縮強度試験方法」に準拠して測定し、その結果を図1に示す。

粒体シリカフュームと硫酸カルシウムを併用し、それぞれの使用量がセメント量に対して5質量%を超えると圧縮強度が100N/mm2以上の高強度コンクリートが得られる。

【0043】

図1より、粒体シリカフュームのコンクリート組成物中における配合割合が、5質量%以上であって、同様に硫酸カルシウムの配合割合が5〜20質量%の範囲にあるコンクリート供試体は、圧縮強度が高く、高強度コンクリート供試体が得られたことがわかる。

但し、硫酸カルシウムの使用量は、15質量%を超えると強度増進の効果が小さいことがわかる。

【0044】

これらの結果より、硫酸カルシウムをセメントに対し5〜15質量%、かさ密度が0.55〜0.70g/cm3の粒体シリカフュームをセメントに対し5〜15質量%使用することで、スラッジの排出がない遠心成形性に優れた高強度コンクリートが得られることが明らかである。

【産業上の利用可能性】

【0045】

本発明の高強度コンクリート組成物は、粘性が低いので、遠心成形性に優れ、高強度が必要となされるコンクリート製品、例えば、パイル、ポール、ボックスカルバートやヒューム管等の遠心力を利用して製造されるコンクリート製品の製造に有効に用いることができる。

【技術分野】

【0001】

本発明は、コンクリート組成物および当該組成物を用いたコンクリート成形品に関し、特に遠心成形により製造される高強度コンクリート組成物および当該組成物を用いたコンクリート成形品に関する。

【背景技術】

【0002】

高強度コンクリートは、一般に、100N/mm2以上の高強度コンクリートを作製する場合、水結合材比を小さくして、セメントのほかに硫酸カルシウムと平均粒径1μ以下のシリカフュームを併用する手法があるが、水結合材比が極めて小さいことや、比表面積の非常に大きいシリカフュームを混和するために、コンクリートの粘性が著しく大きくなる。

【0003】

現在、設計基準強度が60N/mm2を超えるコンクリートよりもさらに高強度を目指したコンクリート組成物が開発され始めており、かかる高強度であるコンクリートの場合には、低水結合材比であるため粘性の大きいコンクリートとなっている。

このようにコンクリートの粘性が大きい場合、遠心成型によるコンクリートの締め固めが極めて難しく、場合によっては締め固めによる成型が不可能となっていた。

また、成型できた場合にも、固形分の多いスラッジ水が多く排出され、内面の仕上がりが悪かった。

また、スラッジ水にはコンクリートの強度発現に寄与するセメントやシリカフュームが多く含まれているため、コンクリートの強度増進を得るには、スラッジの排出が少ないコンクリートにする必要がある。

【0004】

上記問題点に鑑み、特開昭59−202810号公報(特許文献1)では、平均粒径1μm以下の超微粉(シリカダスト)を使用する超高強度コンクリート杭に関する技術が開示されているが、超微粉を混合するためコンクリート粘度が高くなりすぎるという問題がある。

また、特開平11−157889号公報(特許文献2)および特開平11−209159号公報(特許文献3)では、高炉スラグ微粉末,石灰石微粉末,シリカ質微粉末およびシリカフュームのうち少なくとも1つを混合する比較的高強度となる水硬性組成物が開示されているが、シリカフュームなどの超微粉を混合するためコンクリート粘度が高くなりすぎるという問題がある。

【0005】

更に、特開2004−217521号公報(特許文献4)では、ベントナイトを使用した遠心成形体の製造方法が開示されているが、ノロ低減には効果はあるが、高強度とするにはベントナイトが悪影響を及ぼすので好ましくなく、特開2005−22888号公報(特許文献5)では、平均粒径0.1μm程度のシリカフュームなどの超微粉を混合するためコンクリート粘度が高くなりすぎるという問題がある。

【0006】

また、特開2005−119173号公報(特許文献6)では、ノロ水を吸引する方法が開示されているが、吸引する手間が必要となり好ましくない。

特開2005−169814号公報(特許文献7)では、スラリー(ノロ)にホルマイト系粘土鉱物を投入して、さらに遠心成形の型枠を回転させて前記スラリーをコンクリート製品内面に凝固せしめる方法が開示されているが、高強度とするにはホルマイト系粘土鉱物が悪影響を及ぼすので好ましくないという問題点がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭59−202810号公報

【特許文献2】特開平11−157889号公報

【特許文献3】特開平11−209159号公報

【特許文献4】特開2004−217521号公報

【特許文献5】特開2005−22888号公報

【特許文献6】特開2005−119173号公報

【特許文献7】特開2005−169814号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、上記問題点を解決し、粘性を低減させて遠心成形に有効に用いることができ、該遠心成形して製造した成形品がスラッジ水を発生させることなく、高強度を有する、高強度コンクリート組成物及び高強度コンクリート成形品を提供することである。

【課題を解決するための手段】

【0009】

本発明者らは、コンクリート組成物中に、一定の範囲のかさ密度を有する粒体シリカフュームを一定量配合するとともに、硫酸カルシウムを一定量配合することで、上記課題が解決できることを見出し本発明に至った。

本発明の請求項1記載の高強度コンクリート組成物は、セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%で含有されることを特徴とする。

また、請求項2記載の高強度コンクリート組成物は、請求項1記載の高強度コンクリート組成物において、該粒体シリカフュームのセメントに対する含有量を5〜15質量%とすることを特徴とする。

また、本発明の高強度コンクリート成形品は、請求項1または2記載の高強度コンクリート組成物に水を混練し、次いで該混練物を遠心成形し、蒸気養生することにより得られる。

【発明の効果】

【0010】

本発明の高強度コンクリート組成物は、混練した後のコンクリートの粘性を低減でき、遠心成形に用いるに適するコンクリート組成物を得ることができる。

また、本発明の高強度コンクリート組成物を用いることにより、スラッジの排出がなく、遠心成形性に優れ、高強度発現性に優れた、本発明の高強度コンクリート製品を得ることができる。

【図面の簡単な説明】

【0011】

【図1】図1は、コンクリート遠心成形体の圧縮強度と含有される硫酸カルシウム及び粒体シリカフュームとの関係を示す線図。

【発明を実施するための形態】

【0012】

本発明を以下の好適形態により説明するが、これらに限定されるものではない。

本発明の高強度コンクリート組成物は、セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%含有されてなるものである。

かかる特定の組成で上記成分を配合することで、粘性を低減させた遠心成形に適した高強度コンクリートが得られることとなる。

【0013】

具体的には、本発明のコンクリート組成物は、混練後の粘性が低いために、遠心成形に用いてもスラッジを排出することなく遠心成形性に優れ、該遠心成形により得られたコンクリート供試体は、材齢7日において、後述する圧縮強度試験で、圧縮強度が100N/mm2以上の高強度を有することができるものである。

【0014】

本発明の高強度コンクリート組成物に用いるセメントとしては、早期強度の発現性や遠心成形の成形条件等を考慮して、普通セメントもしくは早強セメントの使用が好ましい。

また、該セメントには、二水石膏、半水石膏、無水石膏を添加することができる。

【0015】

また、本発明のコンクリート組成物に使用する粒体シリカフュームは、金属シリコンやフェロシリコンをアーク式電気炉で製造する際に発生する排ガスから集塵される非晶質の二酸化けい素を主成分とする球状の微粒子であり、JIS A 6207 に規定される粒体シリカフュームを指す。この粒体シリカフュームは平均粒径1μm以下の粉体シリカフュームを輸送や取り扱いを容易にするため、見かけの粒径を大きくしたものであり、様々なかさ密度を持ったものが存在する。

【0016】

本発明のコンクリート組成物に使用する粒体シリカフュームはこれら造粒粒体された粉体シリカフュームのうち、かさ密度を0.55〜0.70g/cm3に調整されたものを使用する。

かさ密度が0.55g/cm3未満や0.70g/cm3を超える場合には、遠心成形時の混練後にスラッジの排出が多くなり、内面の状態も不良となってしまい、遠心成形性に劣り、また、得られた遠心成形品の強度を向上させることができないからである。

ここで、かさ密度とは、JIS Z 8901に示される見掛け密度と同義語であり、粉体の質量をその占めるかさ体積で割った値をいい、粉体を体積既知の容器に充填しその質量を求めた値である。

【0017】

上記粒体シリカフュームのコンクリート組成物中の配合割合は、セメントに対して、5〜15質量%である。

かかる配合量が5質量%未満であると、高強度発現性に劣り、また15質量%を超えても高強度増進性はあまり変化せず経済的でない。

特に好ましくは、該粒体シリカフュームのコンクリート組成物中の配合割合が、セメントに対して、10〜15質量%であり、かかる範囲であると、高強度発現性が著しく高くなるからである。

【0018】

また、本発明のコンクリート組成物中に含まれる硫酸カルシウムとしては、公知のものを使用でき、適宜、選択して単独、または混合して使用することができる。

該硫酸カルシウムのコンクリート組成物中の配合割合は、セメントに対して、5〜15質量%である。

かかる配合量が5質量%未満であると、高強度発現性に劣り、また15質量%を超えても高強度増進性はあまり変化せず経済的でない。

【0019】

また、上記粒体シリカフューム及び硫酸カルシウムの配合量が上記したことに加え、更に両者の配合量の合計が、セメントに対して30質量%を超えると、遠心成形性が劣り、成形時の締め固めが良好でなくなる場合があることより、上記粒体シリカフュームと硫酸カルシウムとの配合量の合計はセメントに対して30質量%以内であることが遠心成形性に優れることとなり好ましい。

【0020】

本発明の高強度コンクリート組成物には、細骨材および粗骨材の骨材が含有されるが、これらの細骨材や粗骨材は、コンクリートの所要強度以上の特性を有する骨材とし、細骨材としては、川砂、山砂、陸砂、砕砂、海砂、珪砂等の公知の細骨材を使用できる。

【0021】

さらに、粗骨材としては、砂利や砕石等の公知の任意の粗骨材を用いることができ、かかる粗骨材としては、自己充填性の点から最大粒径20mm以下のものが好ましい。

かかる粗骨材の量は、単位粗骨材かさ容積で、0.500m3/m3以上の範囲となるようにすることが、硬化後の特性(弾性係数)や耐久性の観点から好ましい。

【0022】

その他、本発明の高強度コンクリート組成物には、ナフタレンスルホン酸系高性能減水剤を使用する。

【0023】

本発明の高強度コンクリート組成物は、原材料である上記セメント、硫酸カルシウム、粒体シリカフューム、細骨材及び粗骨材、ナフタレンスルホン酸系高性能減水剤を所定量均一混合して製造することができるものである。

【0024】

また、当該コンクリート組成物と水とを混練してコンクリートを製造するが、予め当該コンクリート組成物を調製してこれと水とを混合しても、全ての原材料を一度に混合しても均一に混練できる方法であれば特に限定されない。

混練水の量は、使用する材料の種類や配合により変化させることができるため、一義的に決定されるものではないが、通常、水/セメントで25質量%以下であることが望ましい。

また、上記混練条件、混練機の種類などに限定はなく慣用の混練機を使用することが可能であるが、低水結合材比であるため十分に攪拌できる混練機を用いる。

【0025】

次いで、得られたコンクリートを遠心成形して蒸気養生することにより、本発明のコンクリート成形品を得ることができる。

本発明のコンクリート組成物は、上記したように遠心成形に用いてもスラッジ等の発生が少なく、遠心成形性に優れて強度発現性も良好なため、遠心成形してコンクリート成形品を得るのに適切に用いることができるものである。

【0026】

遠心成形は、上記混練したコンクリートを、遠心成形型枠に投入し、該遠心成形型枠を所定の速度で回転(所定の遠心力)させて遠心成形するものである。

遠心成形の遠心力は特に限定されず、所望するコンクリート成形品の用途に応じて適宜決定することができる。

かかる方法により成形品を成形しても、上記本発明のコンクリート組成物を用いているため、締め固めをしてもスラッジ水が発生することがなく、遠心成形性が良好である。

特に、遠心成形時の重力の加速度(G)は、コンクリート締め固めが行え、強度低下を起こさない範囲で小さくする事により、締め固めを行った際のスラッジ水の発生をより有効に防止できるので望ましい。

【0027】

次いで、遠心成形したものを蒸気養生する。

蒸気養生条件は特に限定されないが、好ましくは、65〜80℃の温度で、養生時間4〜6時間の条件で養生することが望ましい。

養生温度が65℃未満であると、初期水和が遅れ、また80℃を超えると初期水和が促進されて長期強度発現性が劣る場合がある。

また養生時間が4時間未満であると強度発現性に劣る場合があり、6時間を超えても強度発現性の増進にあまり変化がなくなる。

次いで、常温まで冷却することにより、本発明の高強度コンクリート製品が得られる。

【0028】

このように、本発明の高強度コンクリート組成物は、圧縮強度が、材齢7日で、約100N/mm2以上であり、高強度を有するとともに、遠心成形に適用してもスラッジ水の発生が少なく、遠心成形性に優れ、高強度コンクリート成形品を得ることができる。

【実施例】

【0029】

本発明のコンクリート組成物を次の例により詳細に説明する。

使用材料

実施例及び比較例において、以下に示す材料を用いた。

セメント;普通ポルトランドセメント(住友大阪セメント株式会社製)

細骨材;山砂(静岡県掛川産)

粗骨材;砕石(茨城県岩瀬産)

粒体シリカフューム:かさ密度(0.35〜0.75)

硫酸カルシウム;試薬CaSO4(無水和物)

高性能減水剤;商品名マイティ150;株式会社花王製(ナフタリンスルホン酸系)

水;水道水

【0030】

シリカフュームのかさ密度について

(コンクリートの調製)

上記セメント、各粒体シリカフューム、細骨材、粗骨材、硫酸カルシウム、高性能減水剤及び水の各材料を表1に示す配合割合でそれぞれ添加して、二軸強制練りミキサにて混練して、各コンクリート組成物を調製した。

ここで、粒体シリカフュームは、上記かさ密度が、0.35、0.50、0.55、0.60、0.65、0.70、0.75のものをそれぞれ用いて、各コンクリートを調製した。

【0031】

具体的には、以下の方法で調製した。

(1)上記セメント、粒体シリカフューム、硫酸カルシウム細骨材、粗骨材、高性能減水剤とを、当該ミキサにて、30秒の空練り

(2)次いで、水を添加して、3分混練り

すべてのコンクリート組成物の水/セメント(W/C)質量比は0.24とした。

【0032】

【表1】

【0033】

(遠心成形性の評価)

上記得られた各コンクリートをJIS A 1136に従い試験体を作製し、遠心成形性を評価した。

また、成形時の重力の加速度(G)は、初速2Gを5分、中速(1)7Gを1分、中速(2)11Gを1分、高速30Gを5分と変化させた。

遠心成型性の評価は、成形終了後に試験体内面から排出されるスラッジの量およびスラッジに含まれる固形分量により判断した。また、同時に試験体の内面を目視による観察した後、内面に移動したペースト層の厚みを判断基準とした。

これらの評価方法により、スラッジ固形分の多いものや内面のペースト層が厚いものは、製品の美観を損なうほか、セメントや硫酸カルシウム、シリカフュームといった強度発現性に寄与する材料が排出あるいはコンクリート中に偏って存在することになり、高強度を得るうえで好ましくないと判断した。

次いで、昇温速度20℃/時、最高温度80℃を4時間保持させる条件にて蒸気養生を行い、材齢7日まで気中養生(20℃、湿度85%)して各コンクリート供試体を製造した。

【0034】

【表2】

【0035】

上記表2より、粒体シリカフュームを選定して、かさ密度を0.55〜0.70g/cm3とした場合、スラッジの排出が無く内面も良好な状態であった。

また、かさ密度が0.35g/cm3の粒体されていない平均粒径1μ以下のシリカフュームを使用した場合は、スラッジが多く排出され内面の状態は不良であった。

更に、かさ密度を0.75g/cm3に粒体したシリカフュームを用いた場合、練り混ぜ後のコンクリートに強張りがみられ、遠心成形に適さないコンクリートとなった。

従って、かさ密度が0.55〜0.70g/cm3の範囲の粒体シリカフュームを用いて、更に硫酸カルシウムの配合量がセメント配合量に対して5〜15質量%配合して遠心成形により製造したコンクリート供試体は、その成形性の評価指標である上記締め固め性が良好であることがわかる。

【0036】

粒体シリカフュームの使用量について

(コンクリート組成物の調製)

上記セメント、各粒体シリカフューム、細骨材、粗骨材、硫酸カルシウム、高性能減水剤及び水の各材料を表3に合割合でそれぞれ添加して、二軸強制練りミキサにて混練して、各コンクリート組成物を調製した。

ここで、粒体シリカフュームは、上記かさ密度が、0.35、0.50、0.55、0.60、0.65、0.70、0.75のものをそれぞれ用いて、各コンクリート組成物を調製した。

【0037】

具体的には、以下の方法で調製した。

(1)上記セメント、粒体シリカフューム、硫酸カルシウム、細骨材、粗骨材、高性能減水剤とを、当該ミキサにて、30秒の空練り

(2)次いで、水を添加して、3分〜5分混練り

すべてのコンクリート組成物の水/セメント質量比は0.24とした。

【0038】

【表3】

【0039】

(遠心成形性の評価)

遠心成形性は前記「シリカフュームのかさ密度について」で実施したと同様の方法で評価し、その結果を表4に示す。

【0040】

【表4】

【0041】

上記表4より、粒体シリカフュームの使用量がセメント量に対して15質量%を超え、硫酸カルシウムの使用量がセメント量に対して15質量%を超え、更に、粒体シリカフュームと硫酸カルシウムの使用量の合計量が30質量%を超えると、遠心成形コンクリート成形体の成形時の締め固めが不良である。

従って、粒体シリカフュームのコンクリート組成物中における配合割合が、15質量%以下であって、同様に硫酸カルシウムの配合割合が15質量%以下である、遠心成形により製造したコンクリート供試体は、その成形性の評価指標である上記締め固め性が良好であることがわかる。

【0042】

(圧縮強度測定)

各コンクリート供試体を上記「遠心成形性の評価」で用いたと同様にして製造して、各コンクリート供試体の圧縮強度を以下の方法により測定し、その結果を図1に示す。

各コンクリート供試体の圧縮強度をJIS A 1136「遠心力締め固めコンクリートの圧縮強度試験方法」に準拠して測定し、その結果を図1に示す。

粒体シリカフュームと硫酸カルシウムを併用し、それぞれの使用量がセメント量に対して5質量%を超えると圧縮強度が100N/mm2以上の高強度コンクリートが得られる。

【0043】

図1より、粒体シリカフュームのコンクリート組成物中における配合割合が、5質量%以上であって、同様に硫酸カルシウムの配合割合が5〜20質量%の範囲にあるコンクリート供試体は、圧縮強度が高く、高強度コンクリート供試体が得られたことがわかる。

但し、硫酸カルシウムの使用量は、15質量%を超えると強度増進の効果が小さいことがわかる。

【0044】

これらの結果より、硫酸カルシウムをセメントに対し5〜15質量%、かさ密度が0.55〜0.70g/cm3の粒体シリカフュームをセメントに対し5〜15質量%使用することで、スラッジの排出がない遠心成形性に優れた高強度コンクリートが得られることが明らかである。

【産業上の利用可能性】

【0045】

本発明の高強度コンクリート組成物は、粘性が低いので、遠心成形性に優れ、高強度が必要となされるコンクリート製品、例えば、パイル、ポール、ボックスカルバートやヒューム管等の遠心力を利用して製造されるコンクリート製品の製造に有効に用いることができる。

【特許請求の範囲】

【請求項1】

セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%で含有されることを特徴とする、高強度コンクリート組成物。

【請求項2】

請求項1記載の高強度コンクリート組成物において、該粒体シリカフュームのセメントに対する含有量を10〜15質量%とすることを特徴とする、高強度コンクリート組成物。

【請求項3】

請求項1または2記載の高強度コンクリート組成物に水を混練し、次いで該混練物を遠心成形し、蒸気養生することにより得られるコンクリート成形品。

【請求項1】

セメント、粗骨材、細骨材、かさ密度が0.55〜0.70g/cm3の粒体シリカフューム、硫酸カルシウム及びナフタリンスルホン酸系高性能減水剤からなり、該粒体シリカフュームは該セメントに対して5〜15質量%で、且つ硫酸カルシウムがセメントに対して5〜15質量%で含有されることを特徴とする、高強度コンクリート組成物。

【請求項2】

請求項1記載の高強度コンクリート組成物において、該粒体シリカフュームのセメントに対する含有量を10〜15質量%とすることを特徴とする、高強度コンクリート組成物。

【請求項3】

請求項1または2記載の高強度コンクリート組成物に水を混練し、次いで該混練物を遠心成形し、蒸気養生することにより得られるコンクリート成形品。

【図1】

【公開番号】特開2011−73969(P2011−73969A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2011−8428(P2011−8428)

【出願日】平成23年1月19日(2011.1.19)

【分割の表示】特願2006−100531(P2006−100531)の分割

【原出願日】平成18年3月31日(2006.3.31)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【分割の表示】特願2006−100531(P2006−100531)の分割

【原出願日】平成18年3月31日(2006.3.31)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]