コンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材

【課題】工期を短縮するとともに、建設コストの増加を抑制することができるコンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材を提供する。

【解決手段】支持対象物が固定されるコンクリート製架台の製造方法であって、コンクリートにより形成された一対の側壁および該一対の側壁を繋ぐ底板を有する型枠を形成する工程S2と、複数の柱の上にまたがって型枠を設置する工程S3と、複数の柱の上に設置された型枠にコンクリートを打設する工程S6と、を有することを特徴とする。

【解決手段】支持対象物が固定されるコンクリート製架台の製造方法であって、コンクリートにより形成された一対の側壁および該一対の側壁を繋ぐ底板を有する型枠を形成する工程S2と、複数の柱の上にまたがって型枠を設置する工程S3と、複数の柱の上に設置された型枠にコンクリートを打設する工程S6と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に、タービンや発電機などの重量構造物が載せられるコンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材に関する。

【背景技術】

【0002】

一般に、タービンや発電機などの重量構造物であって、運転時に振動するものが載せられるコンクリート製架台としては、膨大な量のマスコンクリートおよび鉄筋により構成されているものが知られている。

【0003】

このようなコンクリート製架台における重量構造物が載せられるテーブルデッキ部の梁などは、マンション等の建築物に用いられる梁と比較して、断面積が大きく(例えば、幅が2m以上、高さが2m以上)形成され、重量物を支持できるようにされている。その一方で、テーブルデッキ部には、上述の重量構造物を当該テーブルデッキ部に固定する際に用いられる大量の金物が埋め込まれている。埋め込まれる金物としては、テンプレートや、ボルトや、アンカーブロックなどを例示することができる。

【0004】

上述のようなコンクリート製架台を製造(以下、「建設」と表記する。)する際には、型枠が設置され、その後にフレッシュコンクリートが型枠の内部に入れられる、つまり、フレッシュコンクリートが打設されている。

【0005】

型枠としては、コンクリートの打設後に解体されるもの(例えば、特許文献1参照。)や、解体されずにコンクリート製架台の一部を構成するもの(例えば、特許文献2参照。)が知られている。

【0006】

特許文献1に記載された型枠を用いてコンクリート製架台を建設する場合、例えば、テーブルデッキ部の大断面の鉄筋コンクリート梁を構築するときには、最初に型枠や、型枠を支える支保工や、足場などが設置される。その後に、フレッシュコンクリートが打設される。鉄筋コンクリート梁が構築されると、型枠や、支保工や、足場などが解体される。

【0007】

特許文献2に記載された型枠、つまり鋼製の型枠を用いてコンクリート製架台を建設する場合、例えば、テーブルデッキ部の大断面の鉄筋コンクリート梁を構築するときには、特許文献1の場合と同様に、最初に鋼製型枠や、型枠を支える支保工や、足場などが設置された後にフレッシュコンクリートが打設される。

その後、支保工や、足場などは解体されるものの、鋼製型枠は解体されずにコンクリート製架台の一部を構成する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−027281号公報

【特許文献2】特開昭59−006495号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献1に記載された方法では、型枠や、支保工や、足場などを必要とするため、コンクリート製架台の建設に要する工期が長くなるという問題があった。特に、型枠や、型枠を支持する支保工の設置および解体の必要があり、工期が長くなるという問題があった。

その一方で、テーブルデッキ部に埋め込まれる埋め込み金物は、所定の精度で配置されることが要求されるため、工期がさらに長くなるという問題があった。

【0010】

一方で、上述の特許文献2に記載された方法では、工場で製作された鋼製型枠を用いるため、コンクリート製架台を建築する現場での工期の短縮を図ることができる。

【0011】

しかしながら、鋼製型枠を用いた場合には、フレッシュコンクリートを打設すると鋼製型枠にたわみが生じるため、更に別の支保工により鋼製型枠を支持する必要がある。そのため、別の支保工の設置および解体の必要があり、工期が長くなるという問題があった。

鋼製型枠は材料として鋼を使用するため工場内で製造する必要があり、このため箱形での輸送となるため、従来の木材を使用した型枠と比較して運搬等のコストが高くなるという問題があった。

【0012】

本発明は、上記の課題を解決するためになされたものであって、工期を短縮するとともに、建設にかかるコストの増加を抑制することができるコンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は、以下の手段を提供する。

本発明のコンクリート製架台の製造方法は、支持対象物が固定されるコンクリート製架台の製造方法であって、コンクリートにより形成された一対の側壁および該一対の側壁を繋ぐ底板を有する型枠を形成する工程と、複数の柱の上にまたがって前記型枠を設置する工程と、前記複数の柱の上に設置された型枠にコンクリートを打設する工程と、を有することを特徴とする。

【0014】

本発明によれば、型枠を形成する工程と、複数の柱を建設する工程とを並行して行うことができるとともに、複数の柱を施工する場所、つまり、コンクリート製架台の施工現場とは異なる場所で型枠の形成を行うことができるため、コンクリート製架台の製造期間である施工期間の短縮を図ることができる。

さらに、型枠をコンクリートで形成するため、型枠にコンクリートを打設した後に、型枠を撤去する必要がなく、施工期間を短縮することができる。

【0015】

その一方で、鋼板製の型枠を用いる場合は、溶接の管理を行う必要があり、また寸法精度を確保するために工場内で製造する必要がある。それに対して、コンクリートにより形成された型枠を用いる場合は、型枠を一体化して製作できるため、溶接の管理等を行う必要がない。このため、型枠を製造する場所が工場内に限定されず、現場近くの適当な場所で製造することが可能であり、型枠の運搬にかかるコストを低下させることが可能である。

【0016】

さらに、一対の側壁および底板を有する型枠を柱の上に設置してから、コンクリートを打設するため、コンクリートを打設した型枠、もしくは、打設後に型枠が取り外されたコンクリート製のテーブルデッキ部を柱の上に設置する場合と比較して、設置に用いられるクレーンの小型化を図ることができる。

【0017】

上記発明においては、前記複数の柱の上に前記型枠を設置する工程において、前記型枠の前記一対の側壁における上端部にまたがり該上端部同士を繋ぐ繋ぎ材を、前記一対の側壁に取り付けた後に、前記型枠を前記複数の柱の上にまたがって設置することが望ましい。

【0018】

本発明によれば、繋ぎ材により一対の側壁の上端部同士を繋ぐことにより、型枠の断面が部分的にボックス構造状となるため側壁端部(上端)が開くことによる型枠の断面剛性が低下することを防止できる。そのため、コンクリートの打設時における型枠のたわみが抑制され、型枠を支持する支保工を設置する必要がなくなる。

【0019】

その一方で、鋼製型枠を用いる場合には、型枠における断面剛性の低下を防止する目的で、側壁と底板との間の相対姿勢を保持する補剛部が、側壁と底板との接続部に設けられることがある。しかしながら補剛部を設けると、型枠における内部の断面積(内部の空間)が小さくなるため、鉄筋を配置できるスペース(型枠における内部の空間)が小さくなる。

【0020】

すると、型枠の鉄筋を配置するスペースのうち、働く曲げ応力が大きな底板寄りの領域に鉄筋を配置できなくなり、その結果としてテーブルデッキ部の強度が低下する可能性がある。鋼製型枠と比べて型枠の厚さが厚いコンクリート製型枠の場合には、特にこの影響が大きい。この問題は本発明における繋ぎ材を用いて一対の側壁の上端部同士を繋ぐことにより解決できる。

【0021】

上記発明においては、前記繋ぎ材には、前記型枠に打設されるコンクリートに一部が埋められて前記支持対象物が固定される取付部を、位置決め可能に配置していることが望ましい。

【0022】

本発明によれば、繋ぎ材によって取付部の配置位置が保持されるため、大掛かりなテンプレート、および、上方からこのテンプレートを一時的に支持する仮設支持部材を別途用いることなく、取付部の位置決めを容易、かつ、高い精度で行うことができる。さらに、取付部を直接型枠に配置してその配置位置を調節する方法と比較して、施工期間を短縮することができる。

ここで、取付部としては、コンクリート製架台に載せられる重量構造物の固定に用いられる金属部品であって、アンカーボルトなどの埋め込み金物などを例示することができる。

【0023】

上記発明においては、前記コンクリートを打設する工程の後に、前記繋ぎ材を前記一対の側壁の上端部から取り外すことが望ましい。

【0024】

本発明によれば、繋ぎ材を再利用することが可能となる。

【0025】

本発明のコンクリート製架台は、上記本発明のコンクリート製架台の製造方法により製造されたことを特徴とする。

【0026】

本発明によれば、型枠をコンクリートで形成することにより、木材などから形成された型枠を用いる場合と比較して、型枠を撤去する必要がないため工期が短縮できる。

【0027】

また、鋼製型枠を用いる場合には、溶接の管理を行う必要があり、また寸法精度を確保するために工場内で製造する必要がある。それに対して、コンクリートにより形成された型枠を用いる場合は、溶接の管理等を行う必要がない。このため、型枠を製造する場所が工場内に限定されず、現場近くの適当な場所で製造することが可能であり、型枠の運搬にかかるコストを低下させることが可能である。

【0028】

本発明の繋ぎ材は、上記本発明のコンクリート製架台の製造方法に用いられる繋ぎ材であって、前記型枠における一対の側壁間の幅と略同一長さに形成された細長部材と、前記細長部材に前記取付部を固定する固定部材と、前記型枠にコンクリートを打設して形成されるテーブルデッキ部の上面に沿って、前記取付部を移動可能とする調整部と、

を有することを特徴とする。

【0029】

本発明によれば、繋ぎ材は、細長部材で構成しており、軽量化を図っている。これにより、型枠への取付けおよび取外しが容易にできる。また、調整部により取付部の配置位置をテーブルデッキ部の上面に沿って、言い換えると、水平面について2次元的に調整可能となる。

【発明の効果】

【0030】

本発明のコンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材によれば、コンクリートにより形成された一対の側壁および当該一対の側壁を繋ぐ底板を有する型枠を形成して、複数の柱の上に当該型枠を設置した後に、当該型枠にコンクリートを打設するため、工期を短縮するとともに、建設コストの増加を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0031】

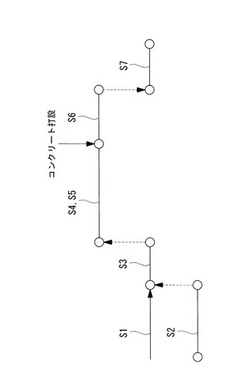

【図1】本発明の一実施形態に係るタービン発電機架台の構成を説明する模式図である。

【図2】図1のテーブルデッキ部における構成を説明するA−A断面視図である。

【図3】図1の架台の施工工程を説明する図である。

【図4】図1の柱が施工された状態を説明する模式図である。

【図5】図1の型枠の構成を説明する断面図である。

【図6】図4の柱の上に型枠が設置された状態を説明する模式図である。

【図7】図6の柱の上に設置された型枠の構成を説明する斜視図である。

【図8】内部コンクリートが打設される前における図6の型枠の構成を説明する断面図である。

【図9】柱と型枠との接合部を施工する状態を説明する模式図である。

【発明を実施するための形態】

【0032】

この発明の一実施形態に係る架台について、図1から図9を参照して説明する。

図1は、本実施形態に係るタービン発電機架台の構成を説明する模式図である。

架台(コンクリート製架台)1は、タービン(蒸気タービンやガスタービン)および発電機が載せられるものであって、主にコンクリートと鉄筋により構成された構造物である。

【0033】

本実施形態では、本発明をタービンおよび発電機が載せられる架台1に適用して説明するが、架台1の上に載せられるものとしてはタービンおよび発電機に限られることなく、他の重量構造物であって、運転時に振動するものなどであってもよく、特に限定するものではない。

【0034】

架台1には、図1に示すように、複数の柱2と、テーブルデッキ部3と、が主に設けられている。

柱2は、図1に示すように、地面Gから上方に向って延びる部材であって、コンクリートおよび鉄筋から主に構成され、テーブルデッキ部3を支持するものである。柱2の構成としては、公知の構成を用いることができ、特に限定するものではない。

【0035】

テーブルデッキ部3は、図1に示すように、柱2の上端部(図1の上側の端部)の間にわたって配置された梁状の部材であって、その上面にタービンおよび発電機が載せられるものである。

【0036】

図2は、図1のテーブルデッキ部における構成を説明するA−A断面視図である。

テーブルデッキ部3には、図1および図2に示すように、型枠4と、充填部5と、埋め込み金物(取付部)6と、が主に設けられている。

【0037】

型枠4は、図2に示すように、テーブルデッキ部3の側面および底面を構成するとともに、内側に充填部5および埋め込み金物6等が配置されるものである。さらに、型枠4は、断面がU字状に形成されるとともに柱2の間にわたって延びて形成されたものである。

【0038】

型枠4はコンクリートおよび鉄筋から主に構成され、図2に示すように、底板42と、この底板42の両端に立設する一対の側壁41と、が一体物として製造されたものである。型枠4の大きさとしては、幅が2m以上、高さが2m以上の大きさを例示することができる。

【0039】

各側壁41は板状に形成され、テーブルデッキ部3における側面を構成するとともに、型枠4の側面をも構成するものである。側壁41の大きさとしては、板厚が150mmから200mm程度であり、高さ方向の寸法が2m以上の大きさを例示することができる。

側壁41には、側壁コンクリート部41Aと、側壁引張部41Bと、が主に設けられている。

【0040】

側壁コンクリート部41Aは側壁41を主に構成するものであり、充填部5における内部コンクリート部51とは別に打設されたプレキャストコンクリートである。

側壁引張部41Bは、テーブルデッキ部3の長手方向(図2の紙面に対して垂直方向)に延びる線状に形成された補強部材であり、上記長手方向に引っ張られた状態で側壁コンクリート部41Aの内部に配置されることにより、側壁コンクリート部41Aをその長手方向に圧縮するものである。

【0041】

本実施形態では、側壁引張部41Bが側壁コンクリート部41Aにおける上端側(図2の上方の端部側)に配置されている例に適用して説明する。

【0042】

底板42は板状に形成され、テーブルデッキ部3における底面を構成するとともに、型枠4の底面をも構成するものである。底板42の大きさとしては、板厚が150mmから200mm程度であり、幅方向の寸法が2m以上の大きさを例示することができる。

底板42には、底板コンクリート部42Aと、底板引張部42Bと、が主に設けられている。

【0043】

底板コンクリート部42Aは底板42を主に構成するものであり、充填部5における内部コンクリート部51とは別に打設されたプレキャストコンクリートである。

底板引張部42Bは、テーブルデッキ部3の長手方向に延びる線状に形成された補強部材であり、上記長手方向に引っ張られた状態で底板コンクリート部42Aの内部に配置されることにより、底板コンクリート部42Aをその長手方向に圧縮するものである。

本実施形態では、複数の底板引張部42Bが、底板コンクリート部42Aの内部に等間隔一列に配置されている例に適用して説明する。

【0044】

側壁引張部41Bおよび底板引張部42Bとしては、ワイヤや鉄筋などの公知の部材を用いることができ、特に限定するものではない。

【0045】

なお本実施形態では、型枠4を構成する側壁41と底板42は一体物として製造されたものを例示しているが、特にこの形態に限定するものではなく、別々に製造したものを結合させたものでもよい。

【0046】

充填部5は型枠4の内側に配置されるものであって、型枠4とともにテーブルデッキ部3を構成し、テーブルデッキ部3に載せられるタービンおよび発電機を支持するものである。

充填部5には、内部コンクリート部51と、内部鉄筋52と、が主に設けられている。

【0047】

内部コンクリート部51は充填部5を主に構成するものであり、テーブルデッキ部3に働く力のうち、主に圧縮応力に係る力を負担するものである。さらに、内部コンクリート部51は、型枠4に打設されるものであり、型枠4の側壁コンクリート部41Aおよび底板コンクリート部42Aとは別に打設されるものである。

【0048】

内部鉄筋52は、充填部5の内部に張り巡らされた線状に形成された補強部材であり、テーブルデッキ部3に働く力のうち、主に引張り応力に係る力を負担するものである。内部鉄筋52の配置形状としては、公知の配置形状を用いることができ、特に限定するものではない。

【0049】

埋め込み金物6は、図1および図2に示すように、テーブルデッキ部3の上面(図1の上側の面)に一部が埋め込まれ、テーブルデッキ部3に載せられるタービンや発電機の固定に用いられるものである。埋め込み金物6としては、アンカーボルトやアンカーブロックを例示することができる。

【0050】

次に、上記の構成からなる架台1の施工方法(製造方法)について説明する。

図3は、図1の架台の施工工程を説明する図である。図4は、図1の柱が施工された状態を説明する模式図である。図5は、図1の型枠の構成を説明する断面図である。

本実施形態の架台1における施工では、図3および図4に示すように、柱2を施工する工程(ステップS1)が行われるとともに、図3および図5に示すように、型枠4を形成する工程(ステップS2)が並行して行われる。

【0051】

柱2を施工する工程では、図4に示すように、地面Gに複数の柱2が施工される。

その一方で、型枠4を形成する工程では、図5に示すように、一対の側壁41および底板42をU字状に配置した型枠4が、架台1の施工場所とは異なる場所で形成される。具体的には、側壁41の側壁コンクリート部41A、および、底板42の底板コンクリート部42Aが打設される際に、それぞれ側壁引張部41Bおよび底板引張部42Bが、長手方向に引っ張られた状態で埋め込まれる。このようにすることで、側壁コンクリート部41Aおよび底板コンクリート部42Aに対して長手方向の圧縮応力が付与される。

【0052】

このようにすることで、例えば、テーブルデッキ部が下方にたわみ、テーブルデッキ部の側面および底面を構成する型枠4に引っ張り方向の力が働いても、側壁コンクリート部41Aおよび底板コンクリート部42Aには、予め圧縮応力が与えられているため、引張り応力が作用することがない、または、引張り応力が軽減される。

【0053】

形成された型枠4は、トレーラなどの輸送手段により柱2の施工現場、言い換えると、架台1の施工現場に輸送される。

【0054】

図6は、図4の柱の上に型枠が設置された状態を説明する模式図である。

型枠4が架台1の施工現場に輸送されると、図3および図6に示すように、柱2の上に型枠4を設置する工程が行われる(ステップS3)。

【0055】

図7は、図6の柱の上に設置された型枠の構成を説明する斜視図である。

柱2の上に型枠4が設置される際に、型枠4には、図7に示すように天端繋ぎ部(繋ぎ材)7が設置される。天端繋ぎ部7は、型枠4の側壁41における上側の端部にまたがって配置され、一対の側壁41の上端部同士を繋ぐものである。

【0056】

天端繋ぎ部7は、型枠4における一対の側壁41間の幅と略同一長さに形成された細長部材である。天端繋ぎ部7には、その長手方向に長い長穴71がその長手方向に沿って2つ設けられている。

また、天端繋ぎ部7には、その短手方向に長い長穴75の設けられた出っ張り部74が四隅に設けられている。埋め込み金物6は、長穴71を挿通した状態で、ナット61で閉めることで天端繋ぎ部7に固定される。

【0057】

天端繋ぎ部7を取り付けることにより、断面がU字状の型枠4が部分的にボックス構造となって、側壁端部(上端)が開くことによる断面剛性の低下を防止できる。そのため、型枠4が吊り上げられた際、複数の柱2にわたって設置された際、さらに、型枠4に内部コンクリート部51が打設された際に、側壁41の上端が離間しないため、型枠4がたわみにくくなる。

【0058】

型枠4への天端繋ぎ部7の取付けは、例えば次のようにして行われる。

すなわち、まず、天端繋ぎ部7が一対の側壁41の上端部にまたがるように、天端繋ぎ部7を置く。次いで、図7に示すように、出っ張り部74に設けられた長穴75にアンカーボルト73を通す。次いで、このアンカーボルト73を一対の側壁41の上端部に締結する。

【0059】

なお、天端繋ぎ部7の両側面(長手方向両端面)には、側板72が溶接またはその他の接合方法により接合されている。ここで接合されている部分は、側板72の上半部だけである。従って、側板72の下半部は、一対の側壁41を両側から挟みこむことができる。このように、側板72とアンカーボルトとの協働により、側壁41の上端が離間するのを防止している。

【0060】

鋼製型枠の場合、断面剛性の低下を防止することを目的として、側壁41および底板42の間の相対姿勢を保持する補剛部を側壁41と底板42との接続部に設けることがある。しかしながら補剛部を設けることにより型枠4の内部すなわち内部コンクリート部51の断面積が小さくなり、鉄筋52を配置できるスペースが小さくなる。

また、曲げ応力が大きい内部コンクリート部51内の底板42寄りに鉄筋52を配置できなくなり、結果としてテーブルデッキとしての強度が低下する可能性がある。鋼製と比べて型枠の厚さが厚いコンクリート製の場合には特にこの影響が大きい。

【0061】

この問題は本発明における天端繋ぎ部7を用いて一対の側壁の上端部同士を繋ぐことにより解決できる。このように、一対の側壁41に跨るように天端繋ぎ部7を取り付けることにより、クレーンで型枠4を吊り上げた際や、型枠4に内部コンクリート部51を打設する際に、一対の側壁41における上側端部の間隔が広がることを抑制することができる。

【0062】

図8は、内部コンクリートが打設される前における図6の型枠の構成を説明する断面図である。

さらに、型枠4の内部には、図8に示すように、充填部5の内部鉄筋52が配置される。

その一方で、天端繋ぎ部7に設けられた長穴71には、図7に示すように、埋め込み金物6が支持され、天端繋ぎ部7によって埋め込み金物6の配置位置が保持される。

【0063】

図9は、柱と型枠との接合部を施工する状態を説明する模式図である。

柱2の上に型枠4が設置されると、図3および図9に示すように、接合部21を施工する工程が行われる(ステップS4)。

接合部21は、柱2と型枠4つまりテーブルデッキ部3とを繋ぐ部分であり、型枠4の両端部と、柱2の上端とを繋ぐ部分である。

【0064】

具体的には、次のようにして施工する。

すなわち、まず、型枠4が2本の柱2をまたぐように、型枠4を2本の柱2の上に載せる。次いで、型枠4の内部に設けた鉄筋と、柱2の上端から突き出た鉄筋とを、接続用鉄筋により接続する。次いで、接続された鉄筋の位置する空間の周囲に型枠22を設置する。

【0065】

その後、図3に示すように、埋め込み金物6の配置位置を調整する工程が行われる(ステップS5)。例えば、図7に示すように、天端繋ぎ部7の長穴71に沿って埋め込み金物6を移動させて、埋め込み金物6の配置位置が調整される。

さらに、2本のアンカーボルト73を緩めて、天端繋ぎ部7をその短手方向にずらす微調整を行うことができる。これにより、埋め込み金物6を水平面について2次元的に微調整することができる。

【0066】

なお、本実施形態では、長穴71が天端繋ぎ部7の長手方向に長く、かつ、長穴75が天端繋ぎ部7の短手方向に長い形態を示したが、長穴71が天端繋ぎ部7の短手方向に長く、かつ、長穴75が天端繋ぎ部7の長手方向に長い形態としてもよい。

【0067】

その後、図3に示すように、型枠4に内部コンクリート部51が打設されるとともに、型枠22内にもコンクリートが打設され、これらコンクリートを養生する工程が行われる(ステップS6)。

【0068】

型枠4に内部コンクリート部51の打設が行われると、図2に示すように、型枠4の内側は内部コンクリート部51で満たされて充填部5が形成されるとともに、埋め込み金物6の一部が内部コンクリート部51に埋め込まれる。

【0069】

その後、打設されたコンクリートの養生が行われている間に、架台1の周囲に設置されていた足場などの撤去する工程が行われ(ステップS7)、その後、アンカーボルト73を取り外すことで、側壁41から天端繋ぎ部7を取り外す。これにより、図1に示す架台1が完成する。

【0070】

上記の構成によれば、型枠4を形成する工程と、複数の柱2を建設する工程とを並行して行うことができるとともに、複数の柱2を施工する場所、つまり、架台1の施工現場とは異なる場所で型枠4の形成を行うことができるため、架台1の製造期間である施工期間の短縮を図ることができる。

さらに、型枠4をコンクリートで形成するため、型枠4に内部コンクリート部51を打設した後に型枠4を撤去する必要がなく、施工期間を短縮することができる。

【0071】

また、鋼板製の型枠を用いる場合には、溶接の管理を行う必要があり、また寸法精度を確保するために工場内で製造する必要がある。それに対して、コンクリートにより形成された型枠を用いる場合は、溶接の管理等を行う必要がない。このため、型枠を製造する場所が工場内に限定されず、現場近くの適当な場所で製造することが可能であり、型枠の運搬にかかるコストを低下させることが可能である。

【0072】

その一方で、一対の側壁41および底板42を有する型枠4を柱の上に設置してから、内部コンクリート部51を打設するため、型枠4に内部コンクリート部51を打設した後に柱2の上に設置する場合と比較して、設置に用いられるクレーンの小型化を図ることができる。

【0073】

天端繋ぎ部7により一対の側壁41の端部同士を繋ぐことにより、型枠4の断面が部分的にボックス構造状となるため側壁41の端部(上端)が開くことによる型枠4の断面剛性の低下を防止できる。そのため、内部コンクリート部51の打設時における型枠4のたわみが抑制され、型枠4を支持する支保工を設置する必要がなくなる。

【0074】

天端繋ぎ部7の長穴71によって埋め込み金物6を支持するため、大掛かりなテンプレート、および、上方からこのテンプレートを一時的に支持する仮設支持部材を別途用いることなく、埋め込み金物6の位置決めを容易、かつ、高い精度で行うことができる。さらに、埋め込み金物6を直接型枠4に配置してその配置位置を調節する方法と比較して、施工期間を短縮することができる。

【0075】

また、天端繋ぎ部7は、図7に示すように、細長部材で構成しており、軽量化を図っている。これにより、型枠4への取付けおよび取外しが容易にできる。また、天端繋ぎ部7は、打設後にテーブルデッキ部3の上面となる部位の平面方向に2次元的に微調整可能であるため、この微調整により埋め込み金物6を水平面について2次元的に位置調整可能となる。

【0076】

なお、上述の型枠4を用いてテーブルデッキ部3を施工する方法を、柱2の施工に対して用いてもよく、特に限定するものではない。

【符号の説明】

【0077】

1 架台(コンクリート製架台)

2 柱

3 テーブルデッキ部

4 型枠

6 埋め込み金物(取付部)

7 天端繋ぎ部(繋ぎ材)

41 一対の側壁

42 底板

51 内部コンクリート部

61 ナット(固定部材)

71 長穴(調整部)

75 長穴(調整部)

S2 ステップ(型枠を形成する工程)

S3 ステップ(型枠を設置する工程)

S6 ステップ(コンクリートを打設する工程)

【技術分野】

【0001】

本発明は、特に、タービンや発電機などの重量構造物が載せられるコンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材に関する。

【背景技術】

【0002】

一般に、タービンや発電機などの重量構造物であって、運転時に振動するものが載せられるコンクリート製架台としては、膨大な量のマスコンクリートおよび鉄筋により構成されているものが知られている。

【0003】

このようなコンクリート製架台における重量構造物が載せられるテーブルデッキ部の梁などは、マンション等の建築物に用いられる梁と比較して、断面積が大きく(例えば、幅が2m以上、高さが2m以上)形成され、重量物を支持できるようにされている。その一方で、テーブルデッキ部には、上述の重量構造物を当該テーブルデッキ部に固定する際に用いられる大量の金物が埋め込まれている。埋め込まれる金物としては、テンプレートや、ボルトや、アンカーブロックなどを例示することができる。

【0004】

上述のようなコンクリート製架台を製造(以下、「建設」と表記する。)する際には、型枠が設置され、その後にフレッシュコンクリートが型枠の内部に入れられる、つまり、フレッシュコンクリートが打設されている。

【0005】

型枠としては、コンクリートの打設後に解体されるもの(例えば、特許文献1参照。)や、解体されずにコンクリート製架台の一部を構成するもの(例えば、特許文献2参照。)が知られている。

【0006】

特許文献1に記載された型枠を用いてコンクリート製架台を建設する場合、例えば、テーブルデッキ部の大断面の鉄筋コンクリート梁を構築するときには、最初に型枠や、型枠を支える支保工や、足場などが設置される。その後に、フレッシュコンクリートが打設される。鉄筋コンクリート梁が構築されると、型枠や、支保工や、足場などが解体される。

【0007】

特許文献2に記載された型枠、つまり鋼製の型枠を用いてコンクリート製架台を建設する場合、例えば、テーブルデッキ部の大断面の鉄筋コンクリート梁を構築するときには、特許文献1の場合と同様に、最初に鋼製型枠や、型枠を支える支保工や、足場などが設置された後にフレッシュコンクリートが打設される。

その後、支保工や、足場などは解体されるものの、鋼製型枠は解体されずにコンクリート製架台の一部を構成する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−027281号公報

【特許文献2】特開昭59−006495号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上述の特許文献1に記載された方法では、型枠や、支保工や、足場などを必要とするため、コンクリート製架台の建設に要する工期が長くなるという問題があった。特に、型枠や、型枠を支持する支保工の設置および解体の必要があり、工期が長くなるという問題があった。

その一方で、テーブルデッキ部に埋め込まれる埋め込み金物は、所定の精度で配置されることが要求されるため、工期がさらに長くなるという問題があった。

【0010】

一方で、上述の特許文献2に記載された方法では、工場で製作された鋼製型枠を用いるため、コンクリート製架台を建築する現場での工期の短縮を図ることができる。

【0011】

しかしながら、鋼製型枠を用いた場合には、フレッシュコンクリートを打設すると鋼製型枠にたわみが生じるため、更に別の支保工により鋼製型枠を支持する必要がある。そのため、別の支保工の設置および解体の必要があり、工期が長くなるという問題があった。

鋼製型枠は材料として鋼を使用するため工場内で製造する必要があり、このため箱形での輸送となるため、従来の木材を使用した型枠と比較して運搬等のコストが高くなるという問題があった。

【0012】

本発明は、上記の課題を解決するためになされたものであって、工期を短縮するとともに、建設にかかるコストの増加を抑制することができるコンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は、以下の手段を提供する。

本発明のコンクリート製架台の製造方法は、支持対象物が固定されるコンクリート製架台の製造方法であって、コンクリートにより形成された一対の側壁および該一対の側壁を繋ぐ底板を有する型枠を形成する工程と、複数の柱の上にまたがって前記型枠を設置する工程と、前記複数の柱の上に設置された型枠にコンクリートを打設する工程と、を有することを特徴とする。

【0014】

本発明によれば、型枠を形成する工程と、複数の柱を建設する工程とを並行して行うことができるとともに、複数の柱を施工する場所、つまり、コンクリート製架台の施工現場とは異なる場所で型枠の形成を行うことができるため、コンクリート製架台の製造期間である施工期間の短縮を図ることができる。

さらに、型枠をコンクリートで形成するため、型枠にコンクリートを打設した後に、型枠を撤去する必要がなく、施工期間を短縮することができる。

【0015】

その一方で、鋼板製の型枠を用いる場合は、溶接の管理を行う必要があり、また寸法精度を確保するために工場内で製造する必要がある。それに対して、コンクリートにより形成された型枠を用いる場合は、型枠を一体化して製作できるため、溶接の管理等を行う必要がない。このため、型枠を製造する場所が工場内に限定されず、現場近くの適当な場所で製造することが可能であり、型枠の運搬にかかるコストを低下させることが可能である。

【0016】

さらに、一対の側壁および底板を有する型枠を柱の上に設置してから、コンクリートを打設するため、コンクリートを打設した型枠、もしくは、打設後に型枠が取り外されたコンクリート製のテーブルデッキ部を柱の上に設置する場合と比較して、設置に用いられるクレーンの小型化を図ることができる。

【0017】

上記発明においては、前記複数の柱の上に前記型枠を設置する工程において、前記型枠の前記一対の側壁における上端部にまたがり該上端部同士を繋ぐ繋ぎ材を、前記一対の側壁に取り付けた後に、前記型枠を前記複数の柱の上にまたがって設置することが望ましい。

【0018】

本発明によれば、繋ぎ材により一対の側壁の上端部同士を繋ぐことにより、型枠の断面が部分的にボックス構造状となるため側壁端部(上端)が開くことによる型枠の断面剛性が低下することを防止できる。そのため、コンクリートの打設時における型枠のたわみが抑制され、型枠を支持する支保工を設置する必要がなくなる。

【0019】

その一方で、鋼製型枠を用いる場合には、型枠における断面剛性の低下を防止する目的で、側壁と底板との間の相対姿勢を保持する補剛部が、側壁と底板との接続部に設けられることがある。しかしながら補剛部を設けると、型枠における内部の断面積(内部の空間)が小さくなるため、鉄筋を配置できるスペース(型枠における内部の空間)が小さくなる。

【0020】

すると、型枠の鉄筋を配置するスペースのうち、働く曲げ応力が大きな底板寄りの領域に鉄筋を配置できなくなり、その結果としてテーブルデッキ部の強度が低下する可能性がある。鋼製型枠と比べて型枠の厚さが厚いコンクリート製型枠の場合には、特にこの影響が大きい。この問題は本発明における繋ぎ材を用いて一対の側壁の上端部同士を繋ぐことにより解決できる。

【0021】

上記発明においては、前記繋ぎ材には、前記型枠に打設されるコンクリートに一部が埋められて前記支持対象物が固定される取付部を、位置決め可能に配置していることが望ましい。

【0022】

本発明によれば、繋ぎ材によって取付部の配置位置が保持されるため、大掛かりなテンプレート、および、上方からこのテンプレートを一時的に支持する仮設支持部材を別途用いることなく、取付部の位置決めを容易、かつ、高い精度で行うことができる。さらに、取付部を直接型枠に配置してその配置位置を調節する方法と比較して、施工期間を短縮することができる。

ここで、取付部としては、コンクリート製架台に載せられる重量構造物の固定に用いられる金属部品であって、アンカーボルトなどの埋め込み金物などを例示することができる。

【0023】

上記発明においては、前記コンクリートを打設する工程の後に、前記繋ぎ材を前記一対の側壁の上端部から取り外すことが望ましい。

【0024】

本発明によれば、繋ぎ材を再利用することが可能となる。

【0025】

本発明のコンクリート製架台は、上記本発明のコンクリート製架台の製造方法により製造されたことを特徴とする。

【0026】

本発明によれば、型枠をコンクリートで形成することにより、木材などから形成された型枠を用いる場合と比較して、型枠を撤去する必要がないため工期が短縮できる。

【0027】

また、鋼製型枠を用いる場合には、溶接の管理を行う必要があり、また寸法精度を確保するために工場内で製造する必要がある。それに対して、コンクリートにより形成された型枠を用いる場合は、溶接の管理等を行う必要がない。このため、型枠を製造する場所が工場内に限定されず、現場近くの適当な場所で製造することが可能であり、型枠の運搬にかかるコストを低下させることが可能である。

【0028】

本発明の繋ぎ材は、上記本発明のコンクリート製架台の製造方法に用いられる繋ぎ材であって、前記型枠における一対の側壁間の幅と略同一長さに形成された細長部材と、前記細長部材に前記取付部を固定する固定部材と、前記型枠にコンクリートを打設して形成されるテーブルデッキ部の上面に沿って、前記取付部を移動可能とする調整部と、

を有することを特徴とする。

【0029】

本発明によれば、繋ぎ材は、細長部材で構成しており、軽量化を図っている。これにより、型枠への取付けおよび取外しが容易にできる。また、調整部により取付部の配置位置をテーブルデッキ部の上面に沿って、言い換えると、水平面について2次元的に調整可能となる。

【発明の効果】

【0030】

本発明のコンクリート製架台の製造方法、コンクリート製架台、および、繋ぎ材によれば、コンクリートにより形成された一対の側壁および当該一対の側壁を繋ぐ底板を有する型枠を形成して、複数の柱の上に当該型枠を設置した後に、当該型枠にコンクリートを打設するため、工期を短縮するとともに、建設コストの増加を抑制することができるという効果を奏する。

【図面の簡単な説明】

【0031】

【図1】本発明の一実施形態に係るタービン発電機架台の構成を説明する模式図である。

【図2】図1のテーブルデッキ部における構成を説明するA−A断面視図である。

【図3】図1の架台の施工工程を説明する図である。

【図4】図1の柱が施工された状態を説明する模式図である。

【図5】図1の型枠の構成を説明する断面図である。

【図6】図4の柱の上に型枠が設置された状態を説明する模式図である。

【図7】図6の柱の上に設置された型枠の構成を説明する斜視図である。

【図8】内部コンクリートが打設される前における図6の型枠の構成を説明する断面図である。

【図9】柱と型枠との接合部を施工する状態を説明する模式図である。

【発明を実施するための形態】

【0032】

この発明の一実施形態に係る架台について、図1から図9を参照して説明する。

図1は、本実施形態に係るタービン発電機架台の構成を説明する模式図である。

架台(コンクリート製架台)1は、タービン(蒸気タービンやガスタービン)および発電機が載せられるものであって、主にコンクリートと鉄筋により構成された構造物である。

【0033】

本実施形態では、本発明をタービンおよび発電機が載せられる架台1に適用して説明するが、架台1の上に載せられるものとしてはタービンおよび発電機に限られることなく、他の重量構造物であって、運転時に振動するものなどであってもよく、特に限定するものではない。

【0034】

架台1には、図1に示すように、複数の柱2と、テーブルデッキ部3と、が主に設けられている。

柱2は、図1に示すように、地面Gから上方に向って延びる部材であって、コンクリートおよび鉄筋から主に構成され、テーブルデッキ部3を支持するものである。柱2の構成としては、公知の構成を用いることができ、特に限定するものではない。

【0035】

テーブルデッキ部3は、図1に示すように、柱2の上端部(図1の上側の端部)の間にわたって配置された梁状の部材であって、その上面にタービンおよび発電機が載せられるものである。

【0036】

図2は、図1のテーブルデッキ部における構成を説明するA−A断面視図である。

テーブルデッキ部3には、図1および図2に示すように、型枠4と、充填部5と、埋め込み金物(取付部)6と、が主に設けられている。

【0037】

型枠4は、図2に示すように、テーブルデッキ部3の側面および底面を構成するとともに、内側に充填部5および埋め込み金物6等が配置されるものである。さらに、型枠4は、断面がU字状に形成されるとともに柱2の間にわたって延びて形成されたものである。

【0038】

型枠4はコンクリートおよび鉄筋から主に構成され、図2に示すように、底板42と、この底板42の両端に立設する一対の側壁41と、が一体物として製造されたものである。型枠4の大きさとしては、幅が2m以上、高さが2m以上の大きさを例示することができる。

【0039】

各側壁41は板状に形成され、テーブルデッキ部3における側面を構成するとともに、型枠4の側面をも構成するものである。側壁41の大きさとしては、板厚が150mmから200mm程度であり、高さ方向の寸法が2m以上の大きさを例示することができる。

側壁41には、側壁コンクリート部41Aと、側壁引張部41Bと、が主に設けられている。

【0040】

側壁コンクリート部41Aは側壁41を主に構成するものであり、充填部5における内部コンクリート部51とは別に打設されたプレキャストコンクリートである。

側壁引張部41Bは、テーブルデッキ部3の長手方向(図2の紙面に対して垂直方向)に延びる線状に形成された補強部材であり、上記長手方向に引っ張られた状態で側壁コンクリート部41Aの内部に配置されることにより、側壁コンクリート部41Aをその長手方向に圧縮するものである。

【0041】

本実施形態では、側壁引張部41Bが側壁コンクリート部41Aにおける上端側(図2の上方の端部側)に配置されている例に適用して説明する。

【0042】

底板42は板状に形成され、テーブルデッキ部3における底面を構成するとともに、型枠4の底面をも構成するものである。底板42の大きさとしては、板厚が150mmから200mm程度であり、幅方向の寸法が2m以上の大きさを例示することができる。

底板42には、底板コンクリート部42Aと、底板引張部42Bと、が主に設けられている。

【0043】

底板コンクリート部42Aは底板42を主に構成するものであり、充填部5における内部コンクリート部51とは別に打設されたプレキャストコンクリートである。

底板引張部42Bは、テーブルデッキ部3の長手方向に延びる線状に形成された補強部材であり、上記長手方向に引っ張られた状態で底板コンクリート部42Aの内部に配置されることにより、底板コンクリート部42Aをその長手方向に圧縮するものである。

本実施形態では、複数の底板引張部42Bが、底板コンクリート部42Aの内部に等間隔一列に配置されている例に適用して説明する。

【0044】

側壁引張部41Bおよび底板引張部42Bとしては、ワイヤや鉄筋などの公知の部材を用いることができ、特に限定するものではない。

【0045】

なお本実施形態では、型枠4を構成する側壁41と底板42は一体物として製造されたものを例示しているが、特にこの形態に限定するものではなく、別々に製造したものを結合させたものでもよい。

【0046】

充填部5は型枠4の内側に配置されるものであって、型枠4とともにテーブルデッキ部3を構成し、テーブルデッキ部3に載せられるタービンおよび発電機を支持するものである。

充填部5には、内部コンクリート部51と、内部鉄筋52と、が主に設けられている。

【0047】

内部コンクリート部51は充填部5を主に構成するものであり、テーブルデッキ部3に働く力のうち、主に圧縮応力に係る力を負担するものである。さらに、内部コンクリート部51は、型枠4に打設されるものであり、型枠4の側壁コンクリート部41Aおよび底板コンクリート部42Aとは別に打設されるものである。

【0048】

内部鉄筋52は、充填部5の内部に張り巡らされた線状に形成された補強部材であり、テーブルデッキ部3に働く力のうち、主に引張り応力に係る力を負担するものである。内部鉄筋52の配置形状としては、公知の配置形状を用いることができ、特に限定するものではない。

【0049】

埋め込み金物6は、図1および図2に示すように、テーブルデッキ部3の上面(図1の上側の面)に一部が埋め込まれ、テーブルデッキ部3に載せられるタービンや発電機の固定に用いられるものである。埋め込み金物6としては、アンカーボルトやアンカーブロックを例示することができる。

【0050】

次に、上記の構成からなる架台1の施工方法(製造方法)について説明する。

図3は、図1の架台の施工工程を説明する図である。図4は、図1の柱が施工された状態を説明する模式図である。図5は、図1の型枠の構成を説明する断面図である。

本実施形態の架台1における施工では、図3および図4に示すように、柱2を施工する工程(ステップS1)が行われるとともに、図3および図5に示すように、型枠4を形成する工程(ステップS2)が並行して行われる。

【0051】

柱2を施工する工程では、図4に示すように、地面Gに複数の柱2が施工される。

その一方で、型枠4を形成する工程では、図5に示すように、一対の側壁41および底板42をU字状に配置した型枠4が、架台1の施工場所とは異なる場所で形成される。具体的には、側壁41の側壁コンクリート部41A、および、底板42の底板コンクリート部42Aが打設される際に、それぞれ側壁引張部41Bおよび底板引張部42Bが、長手方向に引っ張られた状態で埋め込まれる。このようにすることで、側壁コンクリート部41Aおよび底板コンクリート部42Aに対して長手方向の圧縮応力が付与される。

【0052】

このようにすることで、例えば、テーブルデッキ部が下方にたわみ、テーブルデッキ部の側面および底面を構成する型枠4に引っ張り方向の力が働いても、側壁コンクリート部41Aおよび底板コンクリート部42Aには、予め圧縮応力が与えられているため、引張り応力が作用することがない、または、引張り応力が軽減される。

【0053】

形成された型枠4は、トレーラなどの輸送手段により柱2の施工現場、言い換えると、架台1の施工現場に輸送される。

【0054】

図6は、図4の柱の上に型枠が設置された状態を説明する模式図である。

型枠4が架台1の施工現場に輸送されると、図3および図6に示すように、柱2の上に型枠4を設置する工程が行われる(ステップS3)。

【0055】

図7は、図6の柱の上に設置された型枠の構成を説明する斜視図である。

柱2の上に型枠4が設置される際に、型枠4には、図7に示すように天端繋ぎ部(繋ぎ材)7が設置される。天端繋ぎ部7は、型枠4の側壁41における上側の端部にまたがって配置され、一対の側壁41の上端部同士を繋ぐものである。

【0056】

天端繋ぎ部7は、型枠4における一対の側壁41間の幅と略同一長さに形成された細長部材である。天端繋ぎ部7には、その長手方向に長い長穴71がその長手方向に沿って2つ設けられている。

また、天端繋ぎ部7には、その短手方向に長い長穴75の設けられた出っ張り部74が四隅に設けられている。埋め込み金物6は、長穴71を挿通した状態で、ナット61で閉めることで天端繋ぎ部7に固定される。

【0057】

天端繋ぎ部7を取り付けることにより、断面がU字状の型枠4が部分的にボックス構造となって、側壁端部(上端)が開くことによる断面剛性の低下を防止できる。そのため、型枠4が吊り上げられた際、複数の柱2にわたって設置された際、さらに、型枠4に内部コンクリート部51が打設された際に、側壁41の上端が離間しないため、型枠4がたわみにくくなる。

【0058】

型枠4への天端繋ぎ部7の取付けは、例えば次のようにして行われる。

すなわち、まず、天端繋ぎ部7が一対の側壁41の上端部にまたがるように、天端繋ぎ部7を置く。次いで、図7に示すように、出っ張り部74に設けられた長穴75にアンカーボルト73を通す。次いで、このアンカーボルト73を一対の側壁41の上端部に締結する。

【0059】

なお、天端繋ぎ部7の両側面(長手方向両端面)には、側板72が溶接またはその他の接合方法により接合されている。ここで接合されている部分は、側板72の上半部だけである。従って、側板72の下半部は、一対の側壁41を両側から挟みこむことができる。このように、側板72とアンカーボルトとの協働により、側壁41の上端が離間するのを防止している。

【0060】

鋼製型枠の場合、断面剛性の低下を防止することを目的として、側壁41および底板42の間の相対姿勢を保持する補剛部を側壁41と底板42との接続部に設けることがある。しかしながら補剛部を設けることにより型枠4の内部すなわち内部コンクリート部51の断面積が小さくなり、鉄筋52を配置できるスペースが小さくなる。

また、曲げ応力が大きい内部コンクリート部51内の底板42寄りに鉄筋52を配置できなくなり、結果としてテーブルデッキとしての強度が低下する可能性がある。鋼製と比べて型枠の厚さが厚いコンクリート製の場合には特にこの影響が大きい。

【0061】

この問題は本発明における天端繋ぎ部7を用いて一対の側壁の上端部同士を繋ぐことにより解決できる。このように、一対の側壁41に跨るように天端繋ぎ部7を取り付けることにより、クレーンで型枠4を吊り上げた際や、型枠4に内部コンクリート部51を打設する際に、一対の側壁41における上側端部の間隔が広がることを抑制することができる。

【0062】

図8は、内部コンクリートが打設される前における図6の型枠の構成を説明する断面図である。

さらに、型枠4の内部には、図8に示すように、充填部5の内部鉄筋52が配置される。

その一方で、天端繋ぎ部7に設けられた長穴71には、図7に示すように、埋め込み金物6が支持され、天端繋ぎ部7によって埋め込み金物6の配置位置が保持される。

【0063】

図9は、柱と型枠との接合部を施工する状態を説明する模式図である。

柱2の上に型枠4が設置されると、図3および図9に示すように、接合部21を施工する工程が行われる(ステップS4)。

接合部21は、柱2と型枠4つまりテーブルデッキ部3とを繋ぐ部分であり、型枠4の両端部と、柱2の上端とを繋ぐ部分である。

【0064】

具体的には、次のようにして施工する。

すなわち、まず、型枠4が2本の柱2をまたぐように、型枠4を2本の柱2の上に載せる。次いで、型枠4の内部に設けた鉄筋と、柱2の上端から突き出た鉄筋とを、接続用鉄筋により接続する。次いで、接続された鉄筋の位置する空間の周囲に型枠22を設置する。

【0065】

その後、図3に示すように、埋め込み金物6の配置位置を調整する工程が行われる(ステップS5)。例えば、図7に示すように、天端繋ぎ部7の長穴71に沿って埋め込み金物6を移動させて、埋め込み金物6の配置位置が調整される。

さらに、2本のアンカーボルト73を緩めて、天端繋ぎ部7をその短手方向にずらす微調整を行うことができる。これにより、埋め込み金物6を水平面について2次元的に微調整することができる。

【0066】

なお、本実施形態では、長穴71が天端繋ぎ部7の長手方向に長く、かつ、長穴75が天端繋ぎ部7の短手方向に長い形態を示したが、長穴71が天端繋ぎ部7の短手方向に長く、かつ、長穴75が天端繋ぎ部7の長手方向に長い形態としてもよい。

【0067】

その後、図3に示すように、型枠4に内部コンクリート部51が打設されるとともに、型枠22内にもコンクリートが打設され、これらコンクリートを養生する工程が行われる(ステップS6)。

【0068】

型枠4に内部コンクリート部51の打設が行われると、図2に示すように、型枠4の内側は内部コンクリート部51で満たされて充填部5が形成されるとともに、埋め込み金物6の一部が内部コンクリート部51に埋め込まれる。

【0069】

その後、打設されたコンクリートの養生が行われている間に、架台1の周囲に設置されていた足場などの撤去する工程が行われ(ステップS7)、その後、アンカーボルト73を取り外すことで、側壁41から天端繋ぎ部7を取り外す。これにより、図1に示す架台1が完成する。

【0070】

上記の構成によれば、型枠4を形成する工程と、複数の柱2を建設する工程とを並行して行うことができるとともに、複数の柱2を施工する場所、つまり、架台1の施工現場とは異なる場所で型枠4の形成を行うことができるため、架台1の製造期間である施工期間の短縮を図ることができる。

さらに、型枠4をコンクリートで形成するため、型枠4に内部コンクリート部51を打設した後に型枠4を撤去する必要がなく、施工期間を短縮することができる。

【0071】

また、鋼板製の型枠を用いる場合には、溶接の管理を行う必要があり、また寸法精度を確保するために工場内で製造する必要がある。それに対して、コンクリートにより形成された型枠を用いる場合は、溶接の管理等を行う必要がない。このため、型枠を製造する場所が工場内に限定されず、現場近くの適当な場所で製造することが可能であり、型枠の運搬にかかるコストを低下させることが可能である。

【0072】

その一方で、一対の側壁41および底板42を有する型枠4を柱の上に設置してから、内部コンクリート部51を打設するため、型枠4に内部コンクリート部51を打設した後に柱2の上に設置する場合と比較して、設置に用いられるクレーンの小型化を図ることができる。

【0073】

天端繋ぎ部7により一対の側壁41の端部同士を繋ぐことにより、型枠4の断面が部分的にボックス構造状となるため側壁41の端部(上端)が開くことによる型枠4の断面剛性の低下を防止できる。そのため、内部コンクリート部51の打設時における型枠4のたわみが抑制され、型枠4を支持する支保工を設置する必要がなくなる。

【0074】

天端繋ぎ部7の長穴71によって埋め込み金物6を支持するため、大掛かりなテンプレート、および、上方からこのテンプレートを一時的に支持する仮設支持部材を別途用いることなく、埋め込み金物6の位置決めを容易、かつ、高い精度で行うことができる。さらに、埋め込み金物6を直接型枠4に配置してその配置位置を調節する方法と比較して、施工期間を短縮することができる。

【0075】

また、天端繋ぎ部7は、図7に示すように、細長部材で構成しており、軽量化を図っている。これにより、型枠4への取付けおよび取外しが容易にできる。また、天端繋ぎ部7は、打設後にテーブルデッキ部3の上面となる部位の平面方向に2次元的に微調整可能であるため、この微調整により埋め込み金物6を水平面について2次元的に位置調整可能となる。

【0076】

なお、上述の型枠4を用いてテーブルデッキ部3を施工する方法を、柱2の施工に対して用いてもよく、特に限定するものではない。

【符号の説明】

【0077】

1 架台(コンクリート製架台)

2 柱

3 テーブルデッキ部

4 型枠

6 埋め込み金物(取付部)

7 天端繋ぎ部(繋ぎ材)

41 一対の側壁

42 底板

51 内部コンクリート部

61 ナット(固定部材)

71 長穴(調整部)

75 長穴(調整部)

S2 ステップ(型枠を形成する工程)

S3 ステップ(型枠を設置する工程)

S6 ステップ(コンクリートを打設する工程)

【特許請求の範囲】

【請求項1】

支持対象物が固定されるコンクリート製架台の製造方法であって、

コンクリートにより形成された一対の側壁および該一対の側壁を繋ぐ底板を有する型枠を形成する工程と、

複数の柱の上にまたがって前記型枠を設置する工程と、

前記複数の柱の上に設置された型枠にコンクリートを打設する工程と、

を有することを特徴とするコンクリート製架台の製造方法。

【請求項2】

前記複数の柱の上に前記型枠を設置する工程において、

前記型枠の前記一対の側壁における上端部にまたがり該上端部同士を繋ぐ繋ぎ材を、前記一対の側壁に取り付けた後に、

前記型枠を前記複数の柱の上にまたがって設置することを特徴とする請求項1記載のコンクリート製架台の製造方法。

【請求項3】

前記繋ぎ材には、前記型枠に打設されるコンクリートに一部が埋められて前記支持対象物が固定される取付部を、位置決め可能に配置していることを特徴とする請求項2記載のコンクリート製架台の製造方法。

【請求項4】

前記コンクリートを打設する工程の後に、前記繋ぎ材を前記一対の側壁の上端部から取り外すことを特徴とする請求項2または請求項3に記載のコンクリート製架台の製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載のコンクリート製架台の製造方法によって製造されたことを特徴とするコンクリート製架台。

【請求項6】

請求項2から請求項4のいずれかに記載のコンクリート製架台の製造方法に用いられる繋ぎ材であって、

前記型枠における一対の側壁間の幅と略同一長さに形成された細長部材と、

前記細長部材に前記取付部を固定する固定部材と、

前記型枠にコンクリートを打設して形成されるテーブルデッキ部の上面に沿って、前記取付部を移動可能とする調整部と、

を有することを特徴とする繋ぎ材。

【請求項1】

支持対象物が固定されるコンクリート製架台の製造方法であって、

コンクリートにより形成された一対の側壁および該一対の側壁を繋ぐ底板を有する型枠を形成する工程と、

複数の柱の上にまたがって前記型枠を設置する工程と、

前記複数の柱の上に設置された型枠にコンクリートを打設する工程と、

を有することを特徴とするコンクリート製架台の製造方法。

【請求項2】

前記複数の柱の上に前記型枠を設置する工程において、

前記型枠の前記一対の側壁における上端部にまたがり該上端部同士を繋ぐ繋ぎ材を、前記一対の側壁に取り付けた後に、

前記型枠を前記複数の柱の上にまたがって設置することを特徴とする請求項1記載のコンクリート製架台の製造方法。

【請求項3】

前記繋ぎ材には、前記型枠に打設されるコンクリートに一部が埋められて前記支持対象物が固定される取付部を、位置決め可能に配置していることを特徴とする請求項2記載のコンクリート製架台の製造方法。

【請求項4】

前記コンクリートを打設する工程の後に、前記繋ぎ材を前記一対の側壁の上端部から取り外すことを特徴とする請求項2または請求項3に記載のコンクリート製架台の製造方法。

【請求項5】

請求項1から請求項4のいずれかに記載のコンクリート製架台の製造方法によって製造されたことを特徴とするコンクリート製架台。

【請求項6】

請求項2から請求項4のいずれかに記載のコンクリート製架台の製造方法に用いられる繋ぎ材であって、

前記型枠における一対の側壁間の幅と略同一長さに形成された細長部材と、

前記細長部材に前記取付部を固定する固定部材と、

前記型枠にコンクリートを打設して形成されるテーブルデッキ部の上面に沿って、前記取付部を移動可能とする調整部と、

を有することを特徴とする繋ぎ材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−5689(P2011−5689A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−149634(P2009−149634)

【出願日】平成21年6月24日(2009.6.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月24日(2009.6.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]