コンクリート試験装置

【課題】打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことが可能な技術を提供する。

【解決手段】コンクリートの供試体を打撃することで該供試体からコンクリート片をはく落させるコンクリート試験装置であって、前記供試体を打撃する打撃部20と、前記打撃部を駆動させる駆動力を出力する駆動部と、前記駆動部の駆動力を前記打撃部へ伝達する伝達部30と、前記打撃部が前記供試体を一定の打撃力で繰り返し打撃するよう、前記駆動部を制御する制御部50と、を備える。

【解決手段】コンクリートの供試体を打撃することで該供試体からコンクリート片をはく落させるコンクリート試験装置であって、前記供試体を打撃する打撃部20と、前記打撃部を駆動させる駆動力を出力する駆動部と、前記駆動部の駆動力を前記打撃部へ伝達する伝達部30と、前記打撃部が前記供試体を一定の打撃力で繰り返し打撃するよう、前記駆動部を制御する制御部50と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート試験装置の技術に関する。

【背景技術】

【0002】

コンクリート高架橋などからのコンクリート片のはく落を防止する技術として、コンクリートに短繊維を混入する技術が知られている(例えば、特許文献1を参照。)。また、コンクリート標準示方書(2007年制定 施工編)では、はく落防止について「構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合には、使用する短繊維の種類と使用量を適切な方法で確認することを標準とする。」と記載され、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されている。具体的には、上記コンクリート標準示方書には、「使用する短繊維の種類に応じてはく落防止効果を付与するのに有効な混入量を定めるためには、打撃による損傷を加えることではく落させる実験等により、その効果を確認するのがよい。解説図5.2.4(図1を参照)に、短繊維によるはく落防止効果を確認するための試験方法の例を示した。この提案方法は、鉄筋腐食に起因するコンクリート片のはく落を模擬するために、供試体の鉄筋位置の代わりに設けた孔に静的破砕剤を注入して膨張圧でひび割れを発生させた後に、ハンマによる打撃でかぶりコンクリートをはく落させる試験である。短繊維の混入量をパラメータにとり、短繊維有りの場合にはく落に至る打撃回数と短繊維無しの場合の打撃回数の比(打撃回数比)をとって、短繊維によるはく落防止効果を評価するものであり、打撃回数比が8程度となる短繊維混入率をはく落防止効果を付与するための標準混入量の目安としている。なお、鉄筋位置に設けた孔に注入した静的破砕剤が過度に膨張して噴出することがないように、静的破砕剤の使用にあたっては、その用量・用法を守ることが大切である。」と記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−175585号公報

【非特許文献】

【0004】

【非特許文献1】「コンクリート標準示方書(2007年制定 施工編)」、土木学会、2008年、5.2.5はく落防止

【発明の概要】

【発明が解決しようとする課題】

【0005】

コンクリート標準示方書(2007年制定 施工編)では、構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されている。しかしながら、打撃を人力で行う場合、打撃を与える作業者ごとに打撃力が異なることが想定され、また、繰り返し打撃を行うことは困難である。換言すると、上記試験を人力で行う場合、試験条件が異なり適切な評価ができないことが懸念される。

【0006】

本発明は、上記の問題に鑑み、打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことが可能な技術を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明では、上述した課題を解決するため、供試体を打撃する打撃部と、打撃部を駆動させる駆動力を出力する駆動部とを備えるコンクリート試験装置によって、供試体を一定

の打撃力で繰り返し打撃することとした。

【0008】

詳細には、本発明は、コンクリートの供試体を打撃することで該供試体からコンクリート片をはく落させるコンクリート試験装置であって、前記供試体を打撃する打撃部と、前記打撃部を駆動させる駆動力を出力する駆動部と、前記駆動部の駆動力を前記打撃部へ伝達する伝達部と、前記打撃部が前記供試体を一定の打撃力で繰り返し打撃するよう、前記駆動部を制御する制御部と、を備える。

【0009】

本発明によれば、駆動部の駆動力によって、一定の打撃力で繰り返し打撃を与えることができるので、コンクリートの供試体を打撃することでコンクリート片をはく落させる実験を従来よりも正確に行うことができる。つまり、試験条件を常に一定に保つことができ、適切な評価が可能となる。

【0010】

打撃部は、供試体を打撃するものであり、コンクリートの供試体を繰り返し打撃することができる十分な強度を有していることが好ましい。供試体を打撃する際の力、すなわち打撃力は、制御部によって一定に保つことができる。打撃力や繰り返し打撃する際の打撃の間隔は、供試体を構成するコンクリートの配合や供試体の大きさ、コンクリート標準示方書の指針などに基づいて決定することができる。伝達部は、駆動力を打撃部へ伝達するものであり、カム、歯車、ピストンやシリンダ等によって構成することができる。駆動部は、打撃部を駆動させるのに必要な駆動力を出力し、モータや内燃機関によって構成することができる。制御部は、駆動部を制御する。例えば駆動部をモータによって構成した場合、制御部は、モータの回転数を制御する。

【0011】

ここで、本発明に係るコンクリート試験装置は、コンクリートの供試体に対して打撃による損傷を加えることでコンクリート片をはく落させる実験に用いることができる。また、コンクリート標準示方書(2007年制定 施工編、以下、単にコンクリート標準示方書という。)では、構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されており、本発明は、このような実験に特に好適に用いることができる。すなわち、本発明に係るコンクリート試験装置において、前記供試体は、短繊維が混入されたコンクリートとすることができる。

【0012】

なお、上記コンクリート標準示方書では、鉄筋腐食に起因するコンクリート片のはく落を模擬するために、供試体の鉄筋位置の代わりに設けた孔に静的破砕剤を注入して膨張圧でひび割れを発生させた後に、ハンマによる打撃でかぶりコンクリートをはく落させることが推奨されている。そこで、本発明に係るコンクリート試験装置では、前記供試体には、複数の孔と該孔に沿うひび割れが予め形成され、前記打撃部は、前記ひび割れの近傍を打撃するようにしてもよい。ひび割れは、孔に静的破砕剤を注入することで発生させることができる他、後述するひび割れ発生装置を用いて発生させてもよい。

【0013】

ここで、本発明に係るコンクリート試験装置において、前記伝達部は、前記駆動部の駆動力により、前記打撃部を所定の高さまで上昇させ、前記打撃部は、前記所定の高さから自由落下することで前記一定の打撃力で前記供試体を打撃するようにしてもよい。

【0014】

打撃部を自由落下させることで一定の打撃力で供試体を打撃することが可能となる。打撃する際に駆動部から出力される駆動力を制御部によって制御することで打撃力を調整してもよいが、自由落下とすることで打撃力を容易に一定化することができる。なお、伝達部によって打撃部を上昇させる態様は、特に限定されない。伝達部は、打撃部を鉛直方向において直線的に上昇させてもよく、また、打撃部をハンマによって構成し、ハンマの頭部をハンマの柄の端部に設けられた回転軸を中心に回転するように上昇させてもよい。

【0015】

ここで、本発明に係るコンクリート試験装置において、前記打撃部は、列状に配置された複数のハンマを有し、前記伝達部は、前記駆動部の駆動力により、前記各ハンマを順次所定の高さまで上昇させ、前記各ハンマは、前記所定の高さから順次自由落下することで前記一定の打撃力で前記供試体を打撃するようにしてもよい。

【0016】

打撃部としての複数のハンマによって供試体を打撃することで、実験効率が向上する。列状に配置するとは、ハンマの頭部が列状に配置されることを意味する。より具体的には、打撃部は、ハンマの頭部が、複数の孔の間に位置するように列状に配置することが好ましい。所定の高さは、ハンマの重量と供試体に対して与える打撃力に基づいて決定することができる。

【0017】

また、本発明に係るコンクリート試験装置は、前記コンクリート片のはく落を検知するはく落検知部と、前記打撃部の打撃回数を検知する打撃回数検知部と、前記打撃回数を表示する打撃回数表示部と、を更に備え、前記制御部は、打撃回数を前記表示部に表示させ、かつ、前記はく落検知部が、コンクリート片のはく落を検知すると、前記駆動力の出力を停止して前記打撃部による打撃を停止するようにしてもよい。これにより、コンクリート試験装置の利便性をより向上することができ、実験効率が更に向上する。

【0018】

ここで、上述したように、コンクリート標準示方書では、鉄筋腐食に起因するコンクリート片のはく落を模擬するために、供試体の鉄筋位置の代わりに設けた孔に静的破砕剤を注入して膨張圧でひび割れを発生させた後に、ハンマによる打撃でかぶりコンクリートをはく落させることが推奨されている。また、コンクリート標準示方書において、鉄筋位置に設けた孔に注入した静的破砕剤が過度に膨張して噴出することがないように、静的破砕剤の使用にあたっては、その用量・用法を守ることが大切である、と記載されているように、実験を行う上で静的破砕剤の取り扱いは非常に重要である。しかしながら、静的破砕剤を用いてひび割れを発生させる作業は、静的破砕剤による膨張効果が発現するまでに時間が掛かり、その間常に監視しておく必要があることから、非常に手間を要する作業とされていた。また、静的破砕剤による膨張効果は、静的破砕剤の用量や気温などによって大きく変化することから、ひび割れの程度を一定にすること、つまり、試験条件を常に一定に保つことが非常に難しかった。その結果、試験条件が異なり適切な評価ができないことが懸念された。

【0019】

そこで、本発明は、上記の問題に鑑み、打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことが可能な技術であって、供試体に予め設けるひび割れを容易に発生させることが可能な技術を提供することを更なる課題とする。

【0020】

本発明では、上記課題を解決するため、供試体に予め形成された複数の孔に挿入自在であり、所定の力が加えられることで変形する変形部を設け、変形部を変形されることでひび割れを発生させることとした。

【0021】

詳細には、本発明は、予め複数の孔が形成されたコンクリートの供試体にひび割れを発生させるひび割れ発生装置であって、前記複数の孔に挿入自在であり、該複数の孔に挿入された状態で形状が変化し、前記供試体に対してひび割れを発生させる変形部と、前記変形部に対して所定の力を加えることで前記変形部を変形させる加圧部と、を備える。

【0022】

本発明に係るひび割れ発生装置によれば、従来の静的破砕剤を用いる場合に比べて短時間でひび割れを発生させることができる。すなわち、供試体に予め設けるひび割れを容易に発生させることができる。また、静的破砕剤によってひび割れを発生させる場合、ひび割れの程度は、静的破砕剤の用量や気温を管理するしかなく、静的破砕剤の注入後は、監

視するしかなかった。これに対し、本発明に係るひび割れ発生装置では、ひび割れの程度を、供試体に発生するひび割れを確認しながら所定の力を加減することで調整することができ、ひび割れの程度を一定、つまり、試験条件を一定に保つことができる。その結果、適切な評価が可能となる。

【0023】

所定の力とは、供試体にひび割れを発生させるために必要とされる力であり、供試体の配合などによって決定される。形状が変化するとは、所定の力が加えられる前後において変形部の形状が変化すること、換言すると、供試体の孔の内部から外側に向けて供試体に対して圧力が加えられるよう形状が変化することを意味する。

【0024】

ここで、本発明に係るひび割れ発生装置は、短繊維が混入されたコンクリートの供試体に対して打撃による損傷を加えることでコンクリート片をはく落させる実験に用いることができる。また、コンクリート標準示方書(2007年制定 施工編)では、構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されており、本発明は、このような実験に特に好適に用いることができる。すなわち、本発明に係るひび割れ発生装置において、前記供試体は、短繊維が混入されたコンクリートとすることができる。

【0025】

ここで、本発明に係るひび割れ発生装置において、前記加圧部は、棒状の軸部と、前記軸部の基端側に該軸部を覆うように設けられる筒状の押出部であって、駆動力を出力する駆動部から出力される駆動力によって前記軸部の軸方向の先端側に向けて移動する押出部と、を有し、前記変形部は、前記軸部の先端側に該軸部を覆うように設けられ、前記押出部が前記軸部の先端側に向けて移動すると、該軸部の軸方向の長さが縮むと共に外径が大きくなることで前記供試体にひび割れを発生させる構成とすることができる。

【0026】

押出部が、駆動力によって軸部に沿って移動すると、変形部の基端側が押出部に押され、押出部の長さが徐々に短くなる。これに伴い、変形部の外形が大きくなり、供試体にひび割れが発生し始める。

【0027】

所定の力を与えるための駆動力を出力する駆動部には、油圧ポンプやコンプレッサが例示される。なお、本発明は、このような駆動力を出力する駆動部を更に含む構成であってもよい。

【0028】

また、本発明は、前記駆動力又は所定の力を表示する表示部を更に備える構成でもよい。表示部を設けることで利便性が更に向上する。

【0029】

なお、本発明は、上述したコンクリート試験装置を用いた試験方法、上述したひび割れ発生装置を用いた試験方法として特定することもできる。また、本発明は、上述したひび割れ発生装置及びコンクリート試験装置を用いた試験方法として特定することもできる。具体的には、本発明は、上述したひび割れ発生装置によって供試体にひび割れを発生させるひび割れ発生工程と、上述したコンクリート試験装置によって供試体を打撃し、コンクリート片をはく落させる打撃工程とを含む、コンクリート試験方法としてもよい。

【発明の効果】

【0030】

本発明によれば、打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことが可能な技術を提供することができる。

【図面の簡単な説明】

【0031】

【図1】コンクリート標準示方書(2007年制定 施工編)に記載されている、短繊維によるはく落防止効果を確認するための試験方法の例を示す。

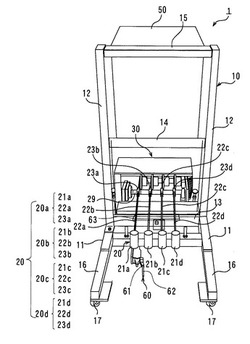

【図2】第一実施形態に係るコンクリート試験装置の正面斜視図を示す。

【図3】第一実施形態に係るコンクリート試験装置の背面図を示す。

【図4】第一実施形態に係るコンクリート試験装置の側面図を示す。

【図5】第一実施形態に係るコンクリート試験装置における、ハンマ付近の拡大図を示す。

【図6】第一実施形態に係るコンクリート試験装置における、伝達機構の拡大図を示す。

【図7】第一実施形態に係るコンクリート試験装置における、制御盤の拡大図を示す。

【図8A】ひび割れ形成前の供試体を示す。

【図8B】ひび割れ形成後の供試体を示す。

【図8C】打撃後、コンクリート片がはく落した供試体を示す。

【図9A】供試体の正面斜視図を示す。

【図9B】供試体の側面図を示す。

【図10】第一実施形態に係るコンクリート試験装置において、供試体を打撃している様子を上方から見た図を示す。

【図11】第一実施形態に係るコンクリート試験装置において、供試体を打撃している様子を側方から見た図を示す。

【図12】第一実施形態に係るコンクリート試験装置において、はく落検知部がコンクリート片のはく落を検知した様子を示す。

【図13】変形例に係るコンクリート試験装置の斜視図を示す。

【図14A】各繊維の添加率と打撃回数比を示す。

【図14B】打撃回数比と短繊維混入率の関係を示す。

【図15】第二実施形態に係るひび割れ発生装置を示す。

【図16】第二実施形態に係るひび割れ発生装置の加圧部を分解した図を示す。

【図17】第二実施形態に係るひび割れ発生装置の変形部が変形する様子を示す。

【図18】変形例に係るひび割れ発生装置を示す。

【図19A】実施例2で用いた供試体を示す。

【図19B】従来の供試体を示す。

【図20】第二実施形態に係るひび割れ発生装置の変形部を供試体の孔に挿入した様子を示す。

【図21】第二実施形態に係るひび割れ発生装置によってひび割れが形成された様子を示す。

【図22】静的破砕材を注入してひび割れを発生させることで爆裂した供試体を示す。

【発明を実施するための形態】

【0032】

次に、本発明の実施形態について図面に基づいて説明する。以下の説明では、本発明に係るコンクリート試験装置及びひび割れ発生装置を、コンクリート標準示方書(2007年制定 施工編)で推奨されている、短繊維が混入されたコンクリートの供試体に対して打撃による損傷を加えることではく落させる実験に用いる装置として説明する。但し、以下で説明する実施形態は本発明を実施するための例示であり、本発明は以下で説明する態様に限定されない。

【0033】

[第一実施形態]

<コンクリート試験装置の構成>

第一実施形態に係るコンクリート試験装置1は、図2から図7に示すように、枠体10、ハンマ20、伝達機構30、電気モータ40、はく落検知センサ60、打撃回数検知センサ70、打撃回数表示部55、制御部52を備える。

【0034】

枠体10は、コンクリート試験装置1の枠組みを構成し、枠体10に、ハンマ20、伝達機構30、電気モータ40、打撃回数表示部55や制御部52を格納する制御盤50が設けられている。枠体10は、コンクリート試験装置1の下部を構成するH型のベース部11、ベース部11から垂直に立ち上げられた2本の柱12、2本の柱12に接続される梁(下部梁13,中断梁14,上部梁15)を有する。ベース部11の正面側の上面には、供試体90を載置する供試体載置部16が設けられている。また、ベース部11の4つの端部には、コンクリート試験装置1を容易に移動できるよう、キャスタ17が設けられている。なお、供試体90を打撃する際、コンクリート試験装置1が移動しないよう、キャスタ17にはストッパを設けることが好ましい。下部梁13は、柱12の下部において柱12同士を接続し、中断梁14は、柱12の中断において柱12同士を接続し、上部梁は、柱12の上部において柱12同士を接続する。なお、枠体10は、ハンマ20、伝達機構30、電気モータ40、制御盤50を支持可能な強度を有していればよく、材質は特に限定されない。枠体10の材質には、鉄、ステンレス等が例示される。

【0035】

電気モータ40は、本発明の駆動部に相当し、ハンマ20を駆動させる駆動力を出力する。すなわち、電気モータ40は、4つのハンマ20a,20b,20c,20dを伝達機構30によって持ち上げ、自由落下させて供試体90を打撃するために必要な駆動力を出力する。第一実施形態に係る電気モータ40は、外部からの電力供給によって駆動するが、コンクリート試験装置1にバッテリを内蔵し、内蔵するバッテリからの電力供給によって駆動するようにしてもよい。また、電気モータ40に代えて、内燃機関などを用いてもよい。

【0036】

ハンマ20は、本発明の打撃部に相当し、供試体90を、一定の間隔で繰り返し打撃する。図2や図5に示すように、第一実施形態に係るコンクリート試験装置1は、4つのハンマ20a,20b,20c,20dを有する。なお、本明細書及び図面では、4つのハンマ20a,20b,20c,20dの構成や、各ハンマに対応する伝達機構30などの構成について、符号の後にアルファベット(a,b,c,d)が付されているが、4つのハンマ20a,20b,20c,20dの構成や機能、各ハンマに対応する伝達機構30などの構成や機能は、何れも基本的には同じである。そこで、以下の説明では、4つのハンマ20a,20b,20c,20d同士を区別する必要が無い場合には、アルファベットを省略して説明するものとする。例えば、ハンマ20aは、単にハンマ20と称する。

【0037】

ハンマ20は、先端に設けられた円柱状の頭部21(21a,21b,21c,21d)と、頭部21に接続されるハンマアーム22(22a,22b,22c,22d)と、ハンマアーム22の基端側においてハンマ回転軸29と接続されるハンマ接続部23(23a,23b,23c,23d)を有する。ハンマ20は、ハンマ接続部23がハンマ回転軸29と接続されることでハンマ回転軸29を回転軸として回転往復運動する。具体的には、第一実施形態に係るコンクリート試験装置1では、ハンマ20の頭部21が供試体90の上面(打撃面)から30cmの高さまで伝達機構30によって持ち上げられ、持ち上げられた頭部21が自由落下することで供試体90を打撃する。供試体90の上面(打撃面)から30cmの高さとは、換言すると、ハンマアーム22を水平状態とした場合における頭部21の位置から30cm上方の位置である。第一実施形態に係るハンマ20は、金属製であるが、コンクリートの供試体90に対して打撃を与えることができる強度を有していればよく、材質は特に限定されない。ハンマ20は、供試体90に対して必要な打撃を与えられるよう、ハンマ20の重さやハンマアーム21の長さが設計されている。供試体90の打撃を自由落下による打撃とすることで、一定の打撃力で供試体90を打撃することができる。

【0038】

伝達機構30は、本発明の伝達部に相当し、電気モータ40の駆動力をハンマ20へ伝達する。図2から図6に示すように、伝達機構30は、電気モータ40の回転軸と同一軸

上に設けられるモータ歯車34と、カムシャフト31と同一軸上に設けられるカム歯車33と、モータ歯車34とカム歯車33に接続されるチェーン35と、カムシャフト31に設けられる円盤状のカムホイル32とを有し、安全性を確保するため、伝達機構30にはカバーが設けられている。第一実施形態に係るコンクリート試験装置1は、4つのハンマ20a,20b,20c,20dの夫々に対応する4つのカムホイル32a,32b,32c,32dを有する。なお、カムホイル同士を区別する必要が無い場合には、単にカムホイル32と称する。カムホイル32には、ハンマアーム22の基端と接してハンマ20を持ち上げる、換言するとハンマアーム22の基端を下方に押し下げるカムフォロア34(34a,34b,34c,34d)が設けられている。カムフォロア34は、カムホイル32に対して、取付位置が夫々異なるように設けられている。具体的には、カムフォロア34の取付位置は、カムホイル32a,32b,32c,32dの順に、カムシャフト31を基準として90度ずつずらしてある。これにより、4つのハンマ20a,20b,20c,20dが持ち上げられるタイミングが異なり、4つのハンマ20a,20b,20c,20dは、同時に供試体90を打撃するのではなく、順次供試体90を打撃する。なお、電気モータ40の回転数を調整することで、ハンマ20の打撃間隔や打撃力を調整可能であるが、例えば、カムフォロア34の取付位置を変更することでも、ハンマ20の打撃間隔や打撃力を調整可能である。

【0039】

なお、第一実施形態に伝達機構30の構成は、例示であり、伝達機構には、既存の他のカム構造やクランク構造などを適宜用いることができる。例えば、カムホイル32a,32b,32c,32dの回転軸をずらし、ハンマアーム22の基端に垂直方向に動作するロッドを設け、ロッドを異なるタイミングで上下させることでハンマ20が供試体90を打撃するようにしてもよい。この場合、ハンマ20は、回転往復運動ではなく、ロッドと同じく上下運動することになる。また、伝達機構30は、ハンマ20を上下運動させる構成の場合、例えば、カムシャフト31にロッドの側面に設けられた凸部又は凹部と接する羽を設け、羽の回転に伴って羽と接触するロッドが上下運動する構成としてもよい。この場合、ロッドに設けられる凸部又は凹部、若しくは、羽の位置を適宜変更することで、異なるタイミングで供試体90を打撃することが可能となる。

【0040】

はく落検知センサ60は、本発明のはく落検知部に相当し、供試体90からのコンクリート片91のはく落を検知する。はく落検知センサ60は、ハンマ20の下方に設けられ、はく落したコンクリート片91と接触することで反応するセンサによって構成されている。コンクリート片91のはく落が検知されると、コンクリート片91がはく落した旨の電気信号が制御部52に対して送られる。第一実施形態に係るはく落検知センサ60は、ヒンジ部61と、ヒンジ部61から前面に向けて延出する棒状の接触片62とを有する構成である。コンクリート片91のはく落前において水平状態にある接触片62は、コンクリート片91がはく落して接触片62と接触することで、接触片62の先端が下方を指し、コンクリート片91のはく落が検知される(図10を参照)。なお、はく落検知センサ60は、例えば赤外線センサなど、非接触でコンクリート片91のはく落を検知可能なセンサによって構成してもよい。

【0041】

なお、第一実施形態に係るコンクリート試験装置1は、はく落検知センサ60に加えて、リミットセンサ63を更に備える。リミットセンサ63は、ハンマアーム22の下方、かつ、はく落検知センサ60よりも上方に設けられている。リミットセンサ63は、4つのハンマアーム22a,22b,22c,22dと直交するようにハンマアームの下方に設けられ、いずれかのハンマアーム22が通常よりも下方に下がった場合にハンマアーム22と接触する接触バー64と、接触バー64がハンマアーム22と接触することで押し下げられるとこれを検知する接触端子65とを有する(図10参照)。ハンマアーム22が通常よりも下方に下がった場合とは、供試体90からコンクリート片91がはく落し、ハンマ20の頭部21が供試体90と接触せずに落下してしまう状態を意味する。第一実

施形態に係るコンクリート試験装置1は、上述したはく落検知センサ60を備えることから、コンクリート片91がはく落すると打撃が停止される。しかしながら、例えばはく落したコンクリート片91が小さい場合には、はく落検知センサ60がはく落を検知できない場合も想定され、このような場合に、ハンマ20が打撃を継続すると正確な打撃回数を取得できない、若しくは、一部のハンマ20が空打撃することでコンクリート試験装置1の故障に繋がる虞もある。第一実施形態に係るコンクリート試験装置1によれば、はく落検知センサ60に加えて、リミットセンサ63を更に備えることで、上記のような問題の発生を回避できる。なお、リミットセンサ63は、例えば赤外線センサなど、他の既存のセンサによって構成してもよい。

【0042】

打撃回数検知センサ70は、ハンマ20の打撃回数を検知する。第一実施形態に係る打撃回数検知センサ70には、電磁誘導型センサが用いられている。具体的には、電磁誘導型センサからなる打撃回数検知センサ70は、4つのカムホイル32a,32b,32c,32dの夫々の下方に設けられた4つの打撃回数検知センサ70a,70b,70c,70dからなり(以下、区別する必要がない場合には、単に打撃回数検知センサと称する)、ハンマ20の打撃に伴って変化する磁界の変化を検知する。すなわち、打撃回数検知センサ70は、ハンマ20の打撃に伴って回転する各カムホイル32に設けられたカムフォロア34が近づくと、カムフォロア34の接近を磁界の変化として検知する。磁界の変化が検知されると、打撃が1回行われた旨の電気信号が制御部52へ送られる。なお、打撃回数検知センサ70は、例えば赤外線センサなど、他の既存のセンサによって構成してもよい。

【0043】

打撃回数表示部55は、ハンマ20の打撃回数を表示する。打撃回数表示部55は、制御盤50内に設けられ、4つのハンマ20a,20b,20c,20dに対応する4つの打撃回数表示部55a,55b,55c,55dを有する(以下、区別する必要がない場合には単に打撃回数表示部55と称する)。なお、打撃回数表示部55には、リセットボタン(図示せず)が設けられており、打撃回数のリセットが可能である。なお、例えば、4つのハンマ20a,20b,20c,20dの総打撃回数を表示するようにしてもよい。総打撃回数の算出は、制御部52が算出すればよい。

【0044】

制御部52は、制御盤50内に設けられ、ハンマ20が供試体90を一定の打撃力で繰り返し打撃するよう、電気モータ40の回転数を制御する。また、制御部52は、電気モータ40の回転数の制御に加えて、打撃回数を打撃回数表示部55に表示させる他、はく落検知センサ60やリミットセンサ63からの電気信号に応じて、電気モータ40の停止などを行う。制御部52は、CPU、メモリ等を含むコンピュータとコンピュータ上で実行されるプログラムによって実現され、モータの回転数の制御や電源の制御などを行う。CPUは、バスを介してメモリ等の各ハードウェアと接続されている。CPUは、ハードウェアを制御すると共に、例えばメモリに格納された制御プログラムに従って、所定の処理を実行する。メモリは、揮発性のRAM(Random Access Memory)と、不揮発性のROM(Read Only Memory)を含む。ROMには、フラッシュメモリ、EPROM(Erasable

Programmable Read-Only Memory)、EEPROM(Electrically Erasable Programmable Read-Only Memory)のような書き換え可能な半導体メモリを含む。制御盤50内には

、打撃回数表示部55や制御部52に加えて、電源スイッチ51、電気モータ40の駆動スイッチ53、電気モータ40の回転数を変更する操作部56、はく落検知センサ60やリミットセンサ63が動作した場合のリミット状態を解除するリミット解除スイッチ57、サーマルリレー58などが設けられている。

【0045】

<コンクリート試験装置の動作>

次に上述したコンクリート試験装置1の動作例について、コンクリート試験装置1の使用方法とともに説明する。まず、供試体90が供試体載置部16に固定される。供試体9

0には、複数の孔とひび割れが予め形成されているものを用いる。図8Aは、ひび割れ形成前の供試体を示す。図8Bは、ひび割れ形成後の供試体を示す。また、図9Aは、供試体の正面斜視図を示し、図9Bは、供試体の側面図を示す。

【0046】

供試体90を供試体載置部16に固定するに際しては、供試体90が供試体載置部16上で移動しないよう、万力などの固定具80を用いて固定される。固定に際しては、供試体90に予め形成されている複数の孔の近傍でハンマ20の頭部21と供試体90が接し、複数の孔よりも外側に存在するかぶりコンクリートがはく落するよう供試体90が固定される。なお、供試体90に設けられた複数の孔とは、鉄筋位置の変わりに設けた孔であり、供試体90には、複数の孔に加えて予めひびが形成されている。ひび割れの発生には、従来から用いられている静的破砕剤を用いてもよく、また、第二実施形態で説明するひび割れ発生装置を用いてもよい。

【0047】

供試体90の固定が完了すると、ハンマ20による打撃が開始される。なお、打撃に先立ち、操作部56を介して電気モータ40の回転数が設定される。また、必要に応じて打撃回数表示部55が初期化される。ここで、図10から図12は、打撃の様子を示す。図10は、供試体90を打撃している様子を上方から見た図であり、図11は、供試体90を打撃している様子を側方から見た図であり、図12は、はく落検知部がコンクリート片のはく落を検知した様子を示す。ハンマ20による供試体90の打撃が開始されると、ハンマ20の頭部21が順に自由落下することで供試体90を打撃する。

【0048】

具体的には、駆動スイッチ53がONになると、電気モータ40が駆動する。電気モータ40が駆動すると、モータ歯車34、カム歯車33、チェーン35を介して駆動力がカムシャフト31に伝達されカムホイル32が回転する。カムホイル32が回転すると、これに合わせてカムフォロア34もカムシャフト31を回転軸として回転する。カムフォロア34が回転すると、カムフォロア34は、ハンマアーム22の基端と接し、ハンマアーム22の基端を徐々に押し下げていく。ハンマアーム22の基端が徐々に押し下げられていくと、ハンマ回転軸29を支点とするてこの原理によってハンマアーム22の頭部21が徐々に上昇する。カムフォロア34が更に回転すると、カムフォロア34とハンマアーム22の基端が接する状態が解除される。このカムフォロア34とハンマアーム22の基端が接する状態が解除されるタイミングにおいて、ハンマ20の頭部21は、最高高さ(第一実施形態では、供試体90の上面から30cm)に到達する。カムフォロア34とハンマアーム22の基端が接する状態が解除されると、カムフォロア34によって押し下げられていたハンマアーム22の基端が開放され、ハンマアーム22の基端が一気に上昇する。換言すると、ハンマ回転軸29を支点とするてこの原理によって、ハンマ20の頭部21が上記最高高さから自由落下する。自由落下したハンマアーム22の頭部21は、供試体90の上面に叩きつけられる。すなわち、ハンマ20が、供試体90を打撃する。第一実施形態に係るコンクリート試験装置1では、カムフォロア34の取付位置は、カムホイル32a,32b,32c,32dの順に、カムシャフト31を基準として90度ずつずらしてある。これにより、4つのハンマ20a,20b,20c,20dが持ち上げられるタイミングが異なり、4つのハンマ20a,20b,20c,20dは、同時に供試体90を打撃するのではなく、供試体90を順次打撃する。

【0049】

打撃回数が増加すると、供試体90に予め形成されたひび割れが更に進行し、その後供試体90からコンクリート片91がはく落する。図8Cは、打撃後、コンクリート片がはく落した供試体を示す。コンクリート片91がはく落すると、はく落検知センサ60の接触片62に、はく落したコンクリート片91が接触する。その結果、はく落検知センサ60は、コンクリート片91がはく落したことを検知する。コンクリート片91がはく落した旨の電気信号が制御部52へ送られると、制御部52は、ハンマ20による打撃を停止させる。なお、制御部52は、打撃回数を順次打撃回収表示部55へ表示させており、打

撃が停止されると停止された際の打撃回数が打撃回数表示部55に表示される。

【0050】

<作用効果>

第一実施形態に係るコンクリート試験装置1によれば、電気モータ40の駆動力によって、一定の打撃力で繰り返し供試体90を打撃することができるので、コンクリートの供試体90に対して打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことができる。つまり、試験条件を常に一定に保つことができ、適切な評価が可能となる。

【0051】

<コンクリート試験装置の変形例>

図13は、第一実施形態に係るコンクリート試験装置の変形例を示す。変形例に係るコンクリート試験装置1´は、第一実施形態に係るコンクリート試験装置1の構成に加えて、水平器62、カムホイル手動レバー36、ハンマアーム手動レバー25、頭部取替え治具24、吊り金具18を備える。なお、本変形例に係るコンクリート試験装置1´は、上記を全て備える構成であるが、コンクリート試験装置1´は、水平器62、カムホイル手動レバー36、ハンマアーム手動レバー25、頭部取替え治具24、吊り金具18のうち、少なくとも何れか一つを備える構成としてもよい。また、変形例に係るコンクリート試験装置1´は、キャスタ17に代えて、高さ調整可能な台座19が用いられている。

【0052】

水平器62を備えることで、コンクリート試験装置1´の水平状態を容易に確認することができる。カムホイル手動レバー36は、カムホイル32を手動で回すものであり、カムホイル手動レバー36を備えることで、カムホイル32の位置の微調整、換言するとハンマ20の高さ位置の調整が可能となる。ハンマアーム手動レバー25は、4つのハンマアーム22a,22b,22c,22dと接続されており、4つのハンマアーム22a,22b,22c,22dを一度に持ち上げる。これにより、供試体90を固定する際、4つのハンマ20a,20b,20c,20dを一度に持ち上げることが可能となる。頭部取替え治具24は、供試体90と接する打撃面を有する治具頭部24aと、治具頭部24aに接続されるねじ山を有する治具接続部24bを有する。治具頭部24aには、治具接続部24bと接続されるねじ山を有する被接続部を設ける必要がある。頭部取替え治具24を備えることで、打撃によって消耗するハンマ20の頭部21の打撃面を交換することが可能となる。吊り金具18は、例えば小型移動式クレーン等のフックを引掛ける。吊り金具18を備えることで、例えば小型移動式クレーンによる移動が容易となる。

【0053】

<実施例1>

次に上述した第一実施形態に係るコンクリート試験装置1を用いて行った、打撃による損傷を加えることではく落させる試験(以下、はく落防止効果を評価する試験、又は、単に打撃試験ともいう)について説明する。

【0054】

(試験1)

はく落防止を目的とした短繊維補強コンクリートを実構造物へ適用する場合、使用する短繊維がコンクリートのフレッシュ性状に及ぼす影響および硬化コンクリートのはく落防止性能を評価し、かっ、経済性と施工性を踏まえた上で短繊維の種類や混入率を選定することが重要である。そこで、試験1では、ボックスカルバートの上床版部にはく落防止用短繊維補強コンクリートを適用するにあたり、短繊維の種類および混入率をパラメータとしてフレッシュ性状を評価し、はく落防止効果の評価に際して、コンクリート標準示方書に定められた打撃試験を精度良く評価できる第一実施形態で説明したコンクリート試験装置を用いて試験を行い、使用する短繊維を決定し、実構造物に適用した。

【0055】

(試験概要)

短繊維補強コンクリートの選定手順は、室内配合選定試験において、使用する短繊維の

種類および混入率パラメータとしたフレッシュ性状およびはく落防止効果確認、曲げ靭性試験を実施し、使用する短繊維と混入率を選定した。室内試験におけるコンクリートの示方配合および使用した短繊維を表1および表2に示す。

【0056】

【表1】

【0057】

【表2】

【0058】

短繊維は、ポリプロピレン繊維2種類(繊維A,B)とビニロン繊維(繊維C)を用いた。曲げ靭性試験は、「繊維補強覆工コンクリートの曲げ靭性試験方法」(日本道路公団試験方法JHS 730-2003)に準拠して実施し、試験体(供試体)の寸法は、150×150×600mmとし、曲げスパンは、450mmとした。はく落防止効果を評価する試験は、コンクリート標準示方書に示される打撃試験を実施するものとし、人カで打撃を加えることが作業者ごとに試験条件が異なることを考慮して、第一実施形態で説明したコンクリート試験装置(打撃試験機)を製作し、はく落防止効果を評価した。なお、短繊維の投入方法は、強制2軸ミキサを用いて、コンクリートを練混ぜ後、ミキサ内に投入し再攪拌する方法とした。表3に試験1で使用したコンクリート試験装置の仕様を示す。なお、表3における電子カウンタは、打撃回数表示部に相当する。モータスピードコントローラは、制御部に相当する。剥落塊接触によるリミットスイッチにおけるリミットスイッチは、はく落検知センサに相当する。本試験では、短繊維の投入は、強制2軸ミキサを用いて行ったが、コンクリートを攪拌可能なアジデータ車を用いて行ってもよい。

【0059】

【表3】

【0060】

(試験結果)

室内配合選定試験結果を表4に示す。フレッシュ性状におけるスランプ低下量(短繊維混入前後のスランプ値の差)は、いずれの短繊維においても、混入量の増加に伴い、スランプ低下量も大きくなる結果となった。また、短繊維種類で比較すると、短繊維Bおよび

Cの低下量が大きく、繊維Aの低下量が小さくなった。また空気量の変化は、短繊維ごとに異なる傾向を示したが、今回の添加量の範囲内において、大幅な空気量の増大を示すものは認められなかった。

【0061】

【表4】

【0062】

曲げ靭性試験結果は、いずれの短繊維を用いた場合も最大荷重と短繊維の混入率との明確な相関は認められない。一方、曲げ靭性係数においては、短繊維の混入率が増加するに伴い、大きくなる傾向が認められた。打撃試験における打撃回数比と短繊維混入率の関係を図14Aに示す。なお、打撃試験における管理値は、打撃回数比(短繊維補強コンクリートにおいてコンクリート片がはく落した時の打撃回数を、ベースコンクリートのコンクリート片のはく落した時の打撃回数(今回の試験では43回)で除した値)で8(今回の試験では344回)とし、打撃回数500回(打撃回数比12に相当)を超えるケースは、管理値を大きく上回るケースとして終了した。結果として、管理値を満足する短繊維混入率は、繊維Aで0.2%、繊維Bで0.1%、繊維Cで0.075%であった。次に打撃試験における打撃回数比と曲げ靭性係数の関係図14Bに示す。繊維Aの打撃回数比が最も小さいケース(打撃回数比:3、曲げ靭性係数:0.65Nmm2)と繊維Cの打撃回数比が最も小さいケース(打撃回数比:10、曲げ靭性係数:0.62Nmm2)を比較すると、曲げ靭性係数は、繊維Aより繊維Cの方が低い値を示したが、打撃回数比は繊維Cより繊維Aの方が低い値を示した。このことから打撃回数比と曲げ靭性係数との関係は、繊維(種類や形状)ごとに傾向が異なる可能性が考えられる。以上の結果より、施工性の面においてスランプの低下や空気量の変化を考慮した上で、打撃回数比が8以上のはく落防止効果が得られるものの内から、さらに経済性に優れたものを比較検討し、今回最も短繊維の混入率の低い繊維C(混入率0.075%)のケースが実構造物に適していることが確認された。

【0063】

なお、打撃試験は、コンクリート試験装置1を用いたことで実現されたものである。すなわち、供試体に対する打撃回数は、500回に達するものが多数であるが、このような打撃を人力によって行うことは非常に困難である。また、一定の打撃間隔かつ打撃力で打撃を継続することは更に困難である。第一実施形態に係るコンクリート試験装置1によれば、このような従来技術では困難とされていた試験が実現可能となる。

【0064】

[第二実施形態]

<ひび割れ発生装置>

次に第二実施形態に係るひび割れ発生装置について説明する。第二実施形態に係るひび割れ発生装置2は、図15、図16に示すように、油圧ポンプ210、油圧ホース220、油圧ジャッキ230、軸部234、押出部232、変形部233を備える。油圧ポンプ210、油圧ホース220、油圧ジャッキ230、軸部234、及び押出部232は、本発明の加圧部の少なくとも一部を構成する。

【0065】

油圧ポンプ210は、本発明のひび割れ発生装置における駆動部に相当し、変形部233を変形させるのに必要な圧力(例えば、3MPa)を出力する。第二実施形態に係る油

圧ポンプ210は、オイル注入部211、ハンドルレバー212を有する手動式であり、ハンドルレバー212を繰り返し動作させることで出力する圧力が上昇する。油圧ポンプ210は、ハンドルレバー212に加えて、既存の油圧ポンプが有する加減圧バルブ、オイル注入口を有する。なお、油圧ポンプ210は、手動式である必要はない。また、油圧ポンプ210に代えてエアコンプレッサを用いてもよい。

【0066】

油圧ホース220は、一端が油圧ジャッキ230に接続され、他端が油圧ポンプ210に接続され、油圧ホース220には、油圧ポンプ210で加圧された加圧油が流れる。なお、油圧ポンプ210と油圧ジャッキ230は、必ずしも油圧ホース220を介して接続する必要はなく、直接接続してもよい。

【0067】

油圧ジャッキ230は、断面が円形の棒状の軸部234の基端と接続され、軸部234の基端側に軸部234を覆うように設けられた筒状の押出部232を油圧によって移動させる。より詳細には、油圧ジャッキ230は、内部にシリンダ及びピストンを有し、油圧ホース220を介して加圧油が送り込まれると、ピストンが先端に向けて移動する。押出部232は、軸部234に対して移動自在に設けられており、また、油圧ジャッキ230のピストンは、押出部232と接しており、ピストンの移動に伴い、押出部232が軸部234の先端に向けて移動する。

【0068】

変形部233は、供試体90の複数の孔に挿入自在であり、複数の孔に挿入された状態で形状が変化し、供試体90に対してひび割れを発生させる。換言すると、変形部233は、軸部234の先端側に軸部234を覆うように設けられ、押出部232が軸部234の先端側に向けて移動すると、該軸部の軸方向の長さが縮むと共に外径が大きくなることで供試体90にひび割れを発生させる。図17は、第二実施形態に係るひび割れ発生装置の変形部が変形する様子を示す。第二実施形態に係る変形部233は、ウレタン樹脂によって構成され、先端側は変形部233の移動を規制するリング状の規制部235によって移動が規制されている。従って、変形部233は、押出部232によって押されると軸方向の長さが縮み、これに伴って外径が大きくなり、供試体90の孔内から供試体90対して圧力をかけ、供試体90ひび割れを発生させる。なお、変形部233の外径は、供試体90の孔の内径と同じか、僅かに小さい径とすることが好ましい。また、変形部233の長さは、供試体90の孔(貫通孔)の長さよりも短くすることが好ましい。

【0069】

油圧計240は、本発明の表示部に相当し、油圧ポンプの圧力を表示する。油圧計240を備えることで、利便性が更に向上する。

【0070】

<作用効果>

第二実施形態に係るひび割れ発生装置2によれば、従来の静的破砕剤を用いる場合に比べて短時間でひび割れを発生させることができる。すなわち、供試体90に予め設けるひび割れを容易に発生させることができる。また、ひび割れの程度は、供試体90に発生するひび割れの状態と油圧計とを確認しながら油圧を加減することで調整することができ、ひび割れの程度を一定、つまり、試験条件を一定に保つことができる。その結果、適切な評価が可能となる。

【0071】

<ひび割れ発生装置の変形例>

図18は、第二実施形態に係るひび割れ発生装置2の変形例を示す。変形例に係るひび割れ発生装置2´は、変形部233と変形部233を加圧して変形させる油圧ジャッキ210(210a、210b,210c,210d,210e)等を5基有する。以下、区別する必要が無い場合には、単に油圧ジャッキ210と称する。また、ひび割れ発生装置2´は、油圧ホース220が5基の油圧ジャッキ210に対して加圧油を供給できるよう分岐している。また、1つの油圧ポンプ210によって、複数の油圧ジャッキ210に対

して加圧油を供給できるよう、分岐後の油圧ホース220(220a、220b,220c,220d,220e)には、夫々油圧弁221(221a、221b,221c,221d,221e)が設けられている。第二実施形態に係るひび割れ発生装置2´の使用に際しては、圧力をかける油圧ジャッキ210に接続される油圧ホース220上の油圧弁221のみを開放し、他の油圧ジャッキ210に接続される油圧ホース上の油圧弁221を閉じた上で、油圧ポンプ210によって加圧油を供給すればよい。

【0072】

変形例に係るひび割れ発生装置2´によれば、供試体90に設けられた孔によってその都度変形部233を挿入し直す必要がない。従って、第一実施形態に係るひび割れ発生装置2よりも更に容易に供試体90にひび割れを発生させることができる。

【0073】

<実施例2>

次に、上述した第二実施形態に係るひび割れ発生装置2の使用方法について実施例に基づいて説明する。まず、予め複数の孔が形成された供試体90が準備される。ここで、図19Aは、ひび割れ発生装置2を用いる供試体90の一例を示す。また、図19Bは、比較例としての、従来の供試体90の一例を示す。図19Aに示すように、供試体90は、大きさが、W(幅)200mm×H(高さ)150mm×L(長さ)600mmであり、φ(直径)26mmの孔が長手方向に所定の間隔をあけて5個設けられ、そのような孔群が2列設けられている。すなわち、供試体90には、10個の孔が形成されている。なお、供試体90には、幅方向の中心付近において、高さ方向にD13の鉄筋が3本所定の間隔をあけて挿入されている。一方、従来の供試体は、W(幅)150mm×H(高さ)150mm×L(長さ)600mm、孔の直径は20mmであり、また、鉄筋には、D13が使用されていた。すなわち、実施例2では、従来の供試体よりも幅、孔の直径、鉄筋の径を大きくした。なお、従来の供試体を用いる場合には、変形部233の外径をこれに合わせて設計すればよい。

【0074】

供試体90の準備が完了すると、変形部233が複数の孔に挿入されひび割れ発生装置2によって順次加圧される。具体的には、変形部233は、(1)中央の孔、(2)一端側の孔、(3)他端側の孔、(4)一端側の孔と中央の孔の間に位置する一端側の中間の孔、(5)他端側の孔と中央の孔の間に位置する他端側の中間の孔、の順に挿入され、各孔において加圧される。加圧の目安は、3MPaであり、ひび割れ状態の確認がなされながら徐々に加圧される。ここで、図20は、第二実施形態に係るひび割れ発生装置の変形部を供試体の孔に挿入した状態を示し、図20における括弧付きの数字は、加圧順序を示す。また、図21は、第二実施形態に係るひび割れ発生装置2´によってひび割れが形成された様子を示す。孔に順次変形部233が挿入され加圧されることで、供試体90に対してひび割れを発生させることができる。

【0075】

第二実施形態に係るひび割れ発生装置2´を用いて、複数の供試体90にひび割れを発生させたところ、以下のことが確認された。すなわち、供試体90の材質や環境条件(温度、湿度、供試体の乾燥状態)に殆ど左右されずに、全供試体に対して一律のクラック(ひび割れ)を発生させることができた。従来の静的破砕材を注入してひび割れを発生させる技術では、供試体90が爆裂することが懸念されたが(図22を参照)、第二実施形態に係るひび割れ発生装置2´によればそのような現象を回避することができた。また、供試体90の状態を確認しながらひび割れを発生させることができ、更に、加圧の状態は、加圧計240によって数値で確認することができるので、熟練者でなくても、ひび割れを発生させることができた。すなわち、従来の静的破砕材を注入してひび割れを発生させる技術と比較して、格段に適正な試験を実施することが確認された。

【0076】

以上、本発明の好適な実施形態を説明したが、本発明に係るコンクリート試験装置及びひび割れ発生装置はこれらに限らず、可能な限りこれらの組合せを含むことができる。な

お、上述したコンクリート試験装置1及びひび割れ発生装置2は、いずれか一方のみを、コンクリート標準示方書(2007年制定 施工編)で推奨されている、短繊維が混入されたコンクリートの供試体に対して打撃による損傷を加えることではく落させる実験に用いることができる。すなわち、供試体にひび割れを発生させるひび割れ発生工程では、ひび割れ発生装置2を用い、コンクリート片をはく落させる打撃工程では、従来の人力によってコンクリート片をはく落するようにしてもよい。また、ひび割れ発生工程では、従来の静的破砕剤を用いてひび割れを発生させ、打撃工程では、コンクリート試験装置1を用いてコンクリート片をはく落させるようにしてもよい。ひび割れ発生工程においてひび割れ発生装置2を用い、打撃工程においてコンクリート試験装置1を用いることで、打撃による損傷を加えることでコンクリート片をはく落させる実験を最も正確に行うことが可能となり、又、作業者の作業負担を軽減できる。

【符号の説明】

【0077】

1・・・コンクリート試験装置

2・・・ひび割れ発生装置

10・・・枠体

20・・・打撃部

30・・・伝達部

40・・・駆動部

50・・・制御盤

210・・・油圧ポンプ

220・・・油圧ホース

230・・・加圧部

233・・・変形部

【技術分野】

【0001】

本発明は、コンクリート試験装置の技術に関する。

【背景技術】

【0002】

コンクリート高架橋などからのコンクリート片のはく落を防止する技術として、コンクリートに短繊維を混入する技術が知られている(例えば、特許文献1を参照。)。また、コンクリート標準示方書(2007年制定 施工編)では、はく落防止について「構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合には、使用する短繊維の種類と使用量を適切な方法で確認することを標準とする。」と記載され、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されている。具体的には、上記コンクリート標準示方書には、「使用する短繊維の種類に応じてはく落防止効果を付与するのに有効な混入量を定めるためには、打撃による損傷を加えることではく落させる実験等により、その効果を確認するのがよい。解説図5.2.4(図1を参照)に、短繊維によるはく落防止効果を確認するための試験方法の例を示した。この提案方法は、鉄筋腐食に起因するコンクリート片のはく落を模擬するために、供試体の鉄筋位置の代わりに設けた孔に静的破砕剤を注入して膨張圧でひび割れを発生させた後に、ハンマによる打撃でかぶりコンクリートをはく落させる試験である。短繊維の混入量をパラメータにとり、短繊維有りの場合にはく落に至る打撃回数と短繊維無しの場合の打撃回数の比(打撃回数比)をとって、短繊維によるはく落防止効果を評価するものであり、打撃回数比が8程度となる短繊維混入率をはく落防止効果を付与するための標準混入量の目安としている。なお、鉄筋位置に設けた孔に注入した静的破砕剤が過度に膨張して噴出することがないように、静的破砕剤の使用にあたっては、その用量・用法を守ることが大切である。」と記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−175585号公報

【非特許文献】

【0004】

【非特許文献1】「コンクリート標準示方書(2007年制定 施工編)」、土木学会、2008年、5.2.5はく落防止

【発明の概要】

【発明が解決しようとする課題】

【0005】

コンクリート標準示方書(2007年制定 施工編)では、構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されている。しかしながら、打撃を人力で行う場合、打撃を与える作業者ごとに打撃力が異なることが想定され、また、繰り返し打撃を行うことは困難である。換言すると、上記試験を人力で行う場合、試験条件が異なり適切な評価ができないことが懸念される。

【0006】

本発明は、上記の問題に鑑み、打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことが可能な技術を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明では、上述した課題を解決するため、供試体を打撃する打撃部と、打撃部を駆動させる駆動力を出力する駆動部とを備えるコンクリート試験装置によって、供試体を一定

の打撃力で繰り返し打撃することとした。

【0008】

詳細には、本発明は、コンクリートの供試体を打撃することで該供試体からコンクリート片をはく落させるコンクリート試験装置であって、前記供試体を打撃する打撃部と、前記打撃部を駆動させる駆動力を出力する駆動部と、前記駆動部の駆動力を前記打撃部へ伝達する伝達部と、前記打撃部が前記供試体を一定の打撃力で繰り返し打撃するよう、前記駆動部を制御する制御部と、を備える。

【0009】

本発明によれば、駆動部の駆動力によって、一定の打撃力で繰り返し打撃を与えることができるので、コンクリートの供試体を打撃することでコンクリート片をはく落させる実験を従来よりも正確に行うことができる。つまり、試験条件を常に一定に保つことができ、適切な評価が可能となる。

【0010】

打撃部は、供試体を打撃するものであり、コンクリートの供試体を繰り返し打撃することができる十分な強度を有していることが好ましい。供試体を打撃する際の力、すなわち打撃力は、制御部によって一定に保つことができる。打撃力や繰り返し打撃する際の打撃の間隔は、供試体を構成するコンクリートの配合や供試体の大きさ、コンクリート標準示方書の指針などに基づいて決定することができる。伝達部は、駆動力を打撃部へ伝達するものであり、カム、歯車、ピストンやシリンダ等によって構成することができる。駆動部は、打撃部を駆動させるのに必要な駆動力を出力し、モータや内燃機関によって構成することができる。制御部は、駆動部を制御する。例えば駆動部をモータによって構成した場合、制御部は、モータの回転数を制御する。

【0011】

ここで、本発明に係るコンクリート試験装置は、コンクリートの供試体に対して打撃による損傷を加えることでコンクリート片をはく落させる実験に用いることができる。また、コンクリート標準示方書(2007年制定 施工編、以下、単にコンクリート標準示方書という。)では、構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されており、本発明は、このような実験に特に好適に用いることができる。すなわち、本発明に係るコンクリート試験装置において、前記供試体は、短繊維が混入されたコンクリートとすることができる。

【0012】

なお、上記コンクリート標準示方書では、鉄筋腐食に起因するコンクリート片のはく落を模擬するために、供試体の鉄筋位置の代わりに設けた孔に静的破砕剤を注入して膨張圧でひび割れを発生させた後に、ハンマによる打撃でかぶりコンクリートをはく落させることが推奨されている。そこで、本発明に係るコンクリート試験装置では、前記供試体には、複数の孔と該孔に沿うひび割れが予め形成され、前記打撃部は、前記ひび割れの近傍を打撃するようにしてもよい。ひび割れは、孔に静的破砕剤を注入することで発生させることができる他、後述するひび割れ発生装置を用いて発生させてもよい。

【0013】

ここで、本発明に係るコンクリート試験装置において、前記伝達部は、前記駆動部の駆動力により、前記打撃部を所定の高さまで上昇させ、前記打撃部は、前記所定の高さから自由落下することで前記一定の打撃力で前記供試体を打撃するようにしてもよい。

【0014】

打撃部を自由落下させることで一定の打撃力で供試体を打撃することが可能となる。打撃する際に駆動部から出力される駆動力を制御部によって制御することで打撃力を調整してもよいが、自由落下とすることで打撃力を容易に一定化することができる。なお、伝達部によって打撃部を上昇させる態様は、特に限定されない。伝達部は、打撃部を鉛直方向において直線的に上昇させてもよく、また、打撃部をハンマによって構成し、ハンマの頭部をハンマの柄の端部に設けられた回転軸を中心に回転するように上昇させてもよい。

【0015】

ここで、本発明に係るコンクリート試験装置において、前記打撃部は、列状に配置された複数のハンマを有し、前記伝達部は、前記駆動部の駆動力により、前記各ハンマを順次所定の高さまで上昇させ、前記各ハンマは、前記所定の高さから順次自由落下することで前記一定の打撃力で前記供試体を打撃するようにしてもよい。

【0016】

打撃部としての複数のハンマによって供試体を打撃することで、実験効率が向上する。列状に配置するとは、ハンマの頭部が列状に配置されることを意味する。より具体的には、打撃部は、ハンマの頭部が、複数の孔の間に位置するように列状に配置することが好ましい。所定の高さは、ハンマの重量と供試体に対して与える打撃力に基づいて決定することができる。

【0017】

また、本発明に係るコンクリート試験装置は、前記コンクリート片のはく落を検知するはく落検知部と、前記打撃部の打撃回数を検知する打撃回数検知部と、前記打撃回数を表示する打撃回数表示部と、を更に備え、前記制御部は、打撃回数を前記表示部に表示させ、かつ、前記はく落検知部が、コンクリート片のはく落を検知すると、前記駆動力の出力を停止して前記打撃部による打撃を停止するようにしてもよい。これにより、コンクリート試験装置の利便性をより向上することができ、実験効率が更に向上する。

【0018】

ここで、上述したように、コンクリート標準示方書では、鉄筋腐食に起因するコンクリート片のはく落を模擬するために、供試体の鉄筋位置の代わりに設けた孔に静的破砕剤を注入して膨張圧でひび割れを発生させた後に、ハンマによる打撃でかぶりコンクリートをはく落させることが推奨されている。また、コンクリート標準示方書において、鉄筋位置に設けた孔に注入した静的破砕剤が過度に膨張して噴出することがないように、静的破砕剤の使用にあたっては、その用量・用法を守ることが大切である、と記載されているように、実験を行う上で静的破砕剤の取り扱いは非常に重要である。しかしながら、静的破砕剤を用いてひび割れを発生させる作業は、静的破砕剤による膨張効果が発現するまでに時間が掛かり、その間常に監視しておく必要があることから、非常に手間を要する作業とされていた。また、静的破砕剤による膨張効果は、静的破砕剤の用量や気温などによって大きく変化することから、ひび割れの程度を一定にすること、つまり、試験条件を常に一定に保つことが非常に難しかった。その結果、試験条件が異なり適切な評価ができないことが懸念された。

【0019】

そこで、本発明は、上記の問題に鑑み、打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことが可能な技術であって、供試体に予め設けるひび割れを容易に発生させることが可能な技術を提供することを更なる課題とする。

【0020】

本発明では、上記課題を解決するため、供試体に予め形成された複数の孔に挿入自在であり、所定の力が加えられることで変形する変形部を設け、変形部を変形されることでひび割れを発生させることとした。

【0021】

詳細には、本発明は、予め複数の孔が形成されたコンクリートの供試体にひび割れを発生させるひび割れ発生装置であって、前記複数の孔に挿入自在であり、該複数の孔に挿入された状態で形状が変化し、前記供試体に対してひび割れを発生させる変形部と、前記変形部に対して所定の力を加えることで前記変形部を変形させる加圧部と、を備える。

【0022】

本発明に係るひび割れ発生装置によれば、従来の静的破砕剤を用いる場合に比べて短時間でひび割れを発生させることができる。すなわち、供試体に予め設けるひび割れを容易に発生させることができる。また、静的破砕剤によってひび割れを発生させる場合、ひび割れの程度は、静的破砕剤の用量や気温を管理するしかなく、静的破砕剤の注入後は、監

視するしかなかった。これに対し、本発明に係るひび割れ発生装置では、ひび割れの程度を、供試体に発生するひび割れを確認しながら所定の力を加減することで調整することができ、ひび割れの程度を一定、つまり、試験条件を一定に保つことができる。その結果、適切な評価が可能となる。

【0023】

所定の力とは、供試体にひび割れを発生させるために必要とされる力であり、供試体の配合などによって決定される。形状が変化するとは、所定の力が加えられる前後において変形部の形状が変化すること、換言すると、供試体の孔の内部から外側に向けて供試体に対して圧力が加えられるよう形状が変化することを意味する。

【0024】

ここで、本発明に係るひび割れ発生装置は、短繊維が混入されたコンクリートの供試体に対して打撃による損傷を加えることでコンクリート片をはく落させる実験に用いることができる。また、コンクリート標準示方書(2007年制定 施工編)では、構造物からのコンクリート片のはく落防止を目的として短繊維を混入する場合、打撃による損傷を加えることでコンクリート片をはく落させる実験を行うことが推奨されており、本発明は、このような実験に特に好適に用いることができる。すなわち、本発明に係るひび割れ発生装置において、前記供試体は、短繊維が混入されたコンクリートとすることができる。

【0025】

ここで、本発明に係るひび割れ発生装置において、前記加圧部は、棒状の軸部と、前記軸部の基端側に該軸部を覆うように設けられる筒状の押出部であって、駆動力を出力する駆動部から出力される駆動力によって前記軸部の軸方向の先端側に向けて移動する押出部と、を有し、前記変形部は、前記軸部の先端側に該軸部を覆うように設けられ、前記押出部が前記軸部の先端側に向けて移動すると、該軸部の軸方向の長さが縮むと共に外径が大きくなることで前記供試体にひび割れを発生させる構成とすることができる。

【0026】

押出部が、駆動力によって軸部に沿って移動すると、変形部の基端側が押出部に押され、押出部の長さが徐々に短くなる。これに伴い、変形部の外形が大きくなり、供試体にひび割れが発生し始める。

【0027】

所定の力を与えるための駆動力を出力する駆動部には、油圧ポンプやコンプレッサが例示される。なお、本発明は、このような駆動力を出力する駆動部を更に含む構成であってもよい。

【0028】

また、本発明は、前記駆動力又は所定の力を表示する表示部を更に備える構成でもよい。表示部を設けることで利便性が更に向上する。

【0029】

なお、本発明は、上述したコンクリート試験装置を用いた試験方法、上述したひび割れ発生装置を用いた試験方法として特定することもできる。また、本発明は、上述したひび割れ発生装置及びコンクリート試験装置を用いた試験方法として特定することもできる。具体的には、本発明は、上述したひび割れ発生装置によって供試体にひび割れを発生させるひび割れ発生工程と、上述したコンクリート試験装置によって供試体を打撃し、コンクリート片をはく落させる打撃工程とを含む、コンクリート試験方法としてもよい。

【発明の効果】

【0030】

本発明によれば、打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことが可能な技術を提供することができる。

【図面の簡単な説明】

【0031】

【図1】コンクリート標準示方書(2007年制定 施工編)に記載されている、短繊維によるはく落防止効果を確認するための試験方法の例を示す。

【図2】第一実施形態に係るコンクリート試験装置の正面斜視図を示す。

【図3】第一実施形態に係るコンクリート試験装置の背面図を示す。

【図4】第一実施形態に係るコンクリート試験装置の側面図を示す。

【図5】第一実施形態に係るコンクリート試験装置における、ハンマ付近の拡大図を示す。

【図6】第一実施形態に係るコンクリート試験装置における、伝達機構の拡大図を示す。

【図7】第一実施形態に係るコンクリート試験装置における、制御盤の拡大図を示す。

【図8A】ひび割れ形成前の供試体を示す。

【図8B】ひび割れ形成後の供試体を示す。

【図8C】打撃後、コンクリート片がはく落した供試体を示す。

【図9A】供試体の正面斜視図を示す。

【図9B】供試体の側面図を示す。

【図10】第一実施形態に係るコンクリート試験装置において、供試体を打撃している様子を上方から見た図を示す。

【図11】第一実施形態に係るコンクリート試験装置において、供試体を打撃している様子を側方から見た図を示す。

【図12】第一実施形態に係るコンクリート試験装置において、はく落検知部がコンクリート片のはく落を検知した様子を示す。

【図13】変形例に係るコンクリート試験装置の斜視図を示す。

【図14A】各繊維の添加率と打撃回数比を示す。

【図14B】打撃回数比と短繊維混入率の関係を示す。

【図15】第二実施形態に係るひび割れ発生装置を示す。

【図16】第二実施形態に係るひび割れ発生装置の加圧部を分解した図を示す。

【図17】第二実施形態に係るひび割れ発生装置の変形部が変形する様子を示す。

【図18】変形例に係るひび割れ発生装置を示す。

【図19A】実施例2で用いた供試体を示す。

【図19B】従来の供試体を示す。

【図20】第二実施形態に係るひび割れ発生装置の変形部を供試体の孔に挿入した様子を示す。

【図21】第二実施形態に係るひび割れ発生装置によってひび割れが形成された様子を示す。

【図22】静的破砕材を注入してひび割れを発生させることで爆裂した供試体を示す。

【発明を実施するための形態】

【0032】

次に、本発明の実施形態について図面に基づいて説明する。以下の説明では、本発明に係るコンクリート試験装置及びひび割れ発生装置を、コンクリート標準示方書(2007年制定 施工編)で推奨されている、短繊維が混入されたコンクリートの供試体に対して打撃による損傷を加えることではく落させる実験に用いる装置として説明する。但し、以下で説明する実施形態は本発明を実施するための例示であり、本発明は以下で説明する態様に限定されない。

【0033】

[第一実施形態]

<コンクリート試験装置の構成>

第一実施形態に係るコンクリート試験装置1は、図2から図7に示すように、枠体10、ハンマ20、伝達機構30、電気モータ40、はく落検知センサ60、打撃回数検知センサ70、打撃回数表示部55、制御部52を備える。

【0034】

枠体10は、コンクリート試験装置1の枠組みを構成し、枠体10に、ハンマ20、伝達機構30、電気モータ40、打撃回数表示部55や制御部52を格納する制御盤50が設けられている。枠体10は、コンクリート試験装置1の下部を構成するH型のベース部11、ベース部11から垂直に立ち上げられた2本の柱12、2本の柱12に接続される梁(下部梁13,中断梁14,上部梁15)を有する。ベース部11の正面側の上面には、供試体90を載置する供試体載置部16が設けられている。また、ベース部11の4つの端部には、コンクリート試験装置1を容易に移動できるよう、キャスタ17が設けられている。なお、供試体90を打撃する際、コンクリート試験装置1が移動しないよう、キャスタ17にはストッパを設けることが好ましい。下部梁13は、柱12の下部において柱12同士を接続し、中断梁14は、柱12の中断において柱12同士を接続し、上部梁は、柱12の上部において柱12同士を接続する。なお、枠体10は、ハンマ20、伝達機構30、電気モータ40、制御盤50を支持可能な強度を有していればよく、材質は特に限定されない。枠体10の材質には、鉄、ステンレス等が例示される。

【0035】

電気モータ40は、本発明の駆動部に相当し、ハンマ20を駆動させる駆動力を出力する。すなわち、電気モータ40は、4つのハンマ20a,20b,20c,20dを伝達機構30によって持ち上げ、自由落下させて供試体90を打撃するために必要な駆動力を出力する。第一実施形態に係る電気モータ40は、外部からの電力供給によって駆動するが、コンクリート試験装置1にバッテリを内蔵し、内蔵するバッテリからの電力供給によって駆動するようにしてもよい。また、電気モータ40に代えて、内燃機関などを用いてもよい。

【0036】

ハンマ20は、本発明の打撃部に相当し、供試体90を、一定の間隔で繰り返し打撃する。図2や図5に示すように、第一実施形態に係るコンクリート試験装置1は、4つのハンマ20a,20b,20c,20dを有する。なお、本明細書及び図面では、4つのハンマ20a,20b,20c,20dの構成や、各ハンマに対応する伝達機構30などの構成について、符号の後にアルファベット(a,b,c,d)が付されているが、4つのハンマ20a,20b,20c,20dの構成や機能、各ハンマに対応する伝達機構30などの構成や機能は、何れも基本的には同じである。そこで、以下の説明では、4つのハンマ20a,20b,20c,20d同士を区別する必要が無い場合には、アルファベットを省略して説明するものとする。例えば、ハンマ20aは、単にハンマ20と称する。

【0037】

ハンマ20は、先端に設けられた円柱状の頭部21(21a,21b,21c,21d)と、頭部21に接続されるハンマアーム22(22a,22b,22c,22d)と、ハンマアーム22の基端側においてハンマ回転軸29と接続されるハンマ接続部23(23a,23b,23c,23d)を有する。ハンマ20は、ハンマ接続部23がハンマ回転軸29と接続されることでハンマ回転軸29を回転軸として回転往復運動する。具体的には、第一実施形態に係るコンクリート試験装置1では、ハンマ20の頭部21が供試体90の上面(打撃面)から30cmの高さまで伝達機構30によって持ち上げられ、持ち上げられた頭部21が自由落下することで供試体90を打撃する。供試体90の上面(打撃面)から30cmの高さとは、換言すると、ハンマアーム22を水平状態とした場合における頭部21の位置から30cm上方の位置である。第一実施形態に係るハンマ20は、金属製であるが、コンクリートの供試体90に対して打撃を与えることができる強度を有していればよく、材質は特に限定されない。ハンマ20は、供試体90に対して必要な打撃を与えられるよう、ハンマ20の重さやハンマアーム21の長さが設計されている。供試体90の打撃を自由落下による打撃とすることで、一定の打撃力で供試体90を打撃することができる。

【0038】

伝達機構30は、本発明の伝達部に相当し、電気モータ40の駆動力をハンマ20へ伝達する。図2から図6に示すように、伝達機構30は、電気モータ40の回転軸と同一軸

上に設けられるモータ歯車34と、カムシャフト31と同一軸上に設けられるカム歯車33と、モータ歯車34とカム歯車33に接続されるチェーン35と、カムシャフト31に設けられる円盤状のカムホイル32とを有し、安全性を確保するため、伝達機構30にはカバーが設けられている。第一実施形態に係るコンクリート試験装置1は、4つのハンマ20a,20b,20c,20dの夫々に対応する4つのカムホイル32a,32b,32c,32dを有する。なお、カムホイル同士を区別する必要が無い場合には、単にカムホイル32と称する。カムホイル32には、ハンマアーム22の基端と接してハンマ20を持ち上げる、換言するとハンマアーム22の基端を下方に押し下げるカムフォロア34(34a,34b,34c,34d)が設けられている。カムフォロア34は、カムホイル32に対して、取付位置が夫々異なるように設けられている。具体的には、カムフォロア34の取付位置は、カムホイル32a,32b,32c,32dの順に、カムシャフト31を基準として90度ずつずらしてある。これにより、4つのハンマ20a,20b,20c,20dが持ち上げられるタイミングが異なり、4つのハンマ20a,20b,20c,20dは、同時に供試体90を打撃するのではなく、順次供試体90を打撃する。なお、電気モータ40の回転数を調整することで、ハンマ20の打撃間隔や打撃力を調整可能であるが、例えば、カムフォロア34の取付位置を変更することでも、ハンマ20の打撃間隔や打撃力を調整可能である。

【0039】

なお、第一実施形態に伝達機構30の構成は、例示であり、伝達機構には、既存の他のカム構造やクランク構造などを適宜用いることができる。例えば、カムホイル32a,32b,32c,32dの回転軸をずらし、ハンマアーム22の基端に垂直方向に動作するロッドを設け、ロッドを異なるタイミングで上下させることでハンマ20が供試体90を打撃するようにしてもよい。この場合、ハンマ20は、回転往復運動ではなく、ロッドと同じく上下運動することになる。また、伝達機構30は、ハンマ20を上下運動させる構成の場合、例えば、カムシャフト31にロッドの側面に設けられた凸部又は凹部と接する羽を設け、羽の回転に伴って羽と接触するロッドが上下運動する構成としてもよい。この場合、ロッドに設けられる凸部又は凹部、若しくは、羽の位置を適宜変更することで、異なるタイミングで供試体90を打撃することが可能となる。

【0040】

はく落検知センサ60は、本発明のはく落検知部に相当し、供試体90からのコンクリート片91のはく落を検知する。はく落検知センサ60は、ハンマ20の下方に設けられ、はく落したコンクリート片91と接触することで反応するセンサによって構成されている。コンクリート片91のはく落が検知されると、コンクリート片91がはく落した旨の電気信号が制御部52に対して送られる。第一実施形態に係るはく落検知センサ60は、ヒンジ部61と、ヒンジ部61から前面に向けて延出する棒状の接触片62とを有する構成である。コンクリート片91のはく落前において水平状態にある接触片62は、コンクリート片91がはく落して接触片62と接触することで、接触片62の先端が下方を指し、コンクリート片91のはく落が検知される(図10を参照)。なお、はく落検知センサ60は、例えば赤外線センサなど、非接触でコンクリート片91のはく落を検知可能なセンサによって構成してもよい。

【0041】

なお、第一実施形態に係るコンクリート試験装置1は、はく落検知センサ60に加えて、リミットセンサ63を更に備える。リミットセンサ63は、ハンマアーム22の下方、かつ、はく落検知センサ60よりも上方に設けられている。リミットセンサ63は、4つのハンマアーム22a,22b,22c,22dと直交するようにハンマアームの下方に設けられ、いずれかのハンマアーム22が通常よりも下方に下がった場合にハンマアーム22と接触する接触バー64と、接触バー64がハンマアーム22と接触することで押し下げられるとこれを検知する接触端子65とを有する(図10参照)。ハンマアーム22が通常よりも下方に下がった場合とは、供試体90からコンクリート片91がはく落し、ハンマ20の頭部21が供試体90と接触せずに落下してしまう状態を意味する。第一実

施形態に係るコンクリート試験装置1は、上述したはく落検知センサ60を備えることから、コンクリート片91がはく落すると打撃が停止される。しかしながら、例えばはく落したコンクリート片91が小さい場合には、はく落検知センサ60がはく落を検知できない場合も想定され、このような場合に、ハンマ20が打撃を継続すると正確な打撃回数を取得できない、若しくは、一部のハンマ20が空打撃することでコンクリート試験装置1の故障に繋がる虞もある。第一実施形態に係るコンクリート試験装置1によれば、はく落検知センサ60に加えて、リミットセンサ63を更に備えることで、上記のような問題の発生を回避できる。なお、リミットセンサ63は、例えば赤外線センサなど、他の既存のセンサによって構成してもよい。

【0042】

打撃回数検知センサ70は、ハンマ20の打撃回数を検知する。第一実施形態に係る打撃回数検知センサ70には、電磁誘導型センサが用いられている。具体的には、電磁誘導型センサからなる打撃回数検知センサ70は、4つのカムホイル32a,32b,32c,32dの夫々の下方に設けられた4つの打撃回数検知センサ70a,70b,70c,70dからなり(以下、区別する必要がない場合には、単に打撃回数検知センサと称する)、ハンマ20の打撃に伴って変化する磁界の変化を検知する。すなわち、打撃回数検知センサ70は、ハンマ20の打撃に伴って回転する各カムホイル32に設けられたカムフォロア34が近づくと、カムフォロア34の接近を磁界の変化として検知する。磁界の変化が検知されると、打撃が1回行われた旨の電気信号が制御部52へ送られる。なお、打撃回数検知センサ70は、例えば赤外線センサなど、他の既存のセンサによって構成してもよい。

【0043】

打撃回数表示部55は、ハンマ20の打撃回数を表示する。打撃回数表示部55は、制御盤50内に設けられ、4つのハンマ20a,20b,20c,20dに対応する4つの打撃回数表示部55a,55b,55c,55dを有する(以下、区別する必要がない場合には単に打撃回数表示部55と称する)。なお、打撃回数表示部55には、リセットボタン(図示せず)が設けられており、打撃回数のリセットが可能である。なお、例えば、4つのハンマ20a,20b,20c,20dの総打撃回数を表示するようにしてもよい。総打撃回数の算出は、制御部52が算出すればよい。

【0044】

制御部52は、制御盤50内に設けられ、ハンマ20が供試体90を一定の打撃力で繰り返し打撃するよう、電気モータ40の回転数を制御する。また、制御部52は、電気モータ40の回転数の制御に加えて、打撃回数を打撃回数表示部55に表示させる他、はく落検知センサ60やリミットセンサ63からの電気信号に応じて、電気モータ40の停止などを行う。制御部52は、CPU、メモリ等を含むコンピュータとコンピュータ上で実行されるプログラムによって実現され、モータの回転数の制御や電源の制御などを行う。CPUは、バスを介してメモリ等の各ハードウェアと接続されている。CPUは、ハードウェアを制御すると共に、例えばメモリに格納された制御プログラムに従って、所定の処理を実行する。メモリは、揮発性のRAM(Random Access Memory)と、不揮発性のROM(Read Only Memory)を含む。ROMには、フラッシュメモリ、EPROM(Erasable

Programmable Read-Only Memory)、EEPROM(Electrically Erasable Programmable Read-Only Memory)のような書き換え可能な半導体メモリを含む。制御盤50内には

、打撃回数表示部55や制御部52に加えて、電源スイッチ51、電気モータ40の駆動スイッチ53、電気モータ40の回転数を変更する操作部56、はく落検知センサ60やリミットセンサ63が動作した場合のリミット状態を解除するリミット解除スイッチ57、サーマルリレー58などが設けられている。

【0045】

<コンクリート試験装置の動作>

次に上述したコンクリート試験装置1の動作例について、コンクリート試験装置1の使用方法とともに説明する。まず、供試体90が供試体載置部16に固定される。供試体9

0には、複数の孔とひび割れが予め形成されているものを用いる。図8Aは、ひび割れ形成前の供試体を示す。図8Bは、ひび割れ形成後の供試体を示す。また、図9Aは、供試体の正面斜視図を示し、図9Bは、供試体の側面図を示す。

【0046】

供試体90を供試体載置部16に固定するに際しては、供試体90が供試体載置部16上で移動しないよう、万力などの固定具80を用いて固定される。固定に際しては、供試体90に予め形成されている複数の孔の近傍でハンマ20の頭部21と供試体90が接し、複数の孔よりも外側に存在するかぶりコンクリートがはく落するよう供試体90が固定される。なお、供試体90に設けられた複数の孔とは、鉄筋位置の変わりに設けた孔であり、供試体90には、複数の孔に加えて予めひびが形成されている。ひび割れの発生には、従来から用いられている静的破砕剤を用いてもよく、また、第二実施形態で説明するひび割れ発生装置を用いてもよい。

【0047】

供試体90の固定が完了すると、ハンマ20による打撃が開始される。なお、打撃に先立ち、操作部56を介して電気モータ40の回転数が設定される。また、必要に応じて打撃回数表示部55が初期化される。ここで、図10から図12は、打撃の様子を示す。図10は、供試体90を打撃している様子を上方から見た図であり、図11は、供試体90を打撃している様子を側方から見た図であり、図12は、はく落検知部がコンクリート片のはく落を検知した様子を示す。ハンマ20による供試体90の打撃が開始されると、ハンマ20の頭部21が順に自由落下することで供試体90を打撃する。

【0048】

具体的には、駆動スイッチ53がONになると、電気モータ40が駆動する。電気モータ40が駆動すると、モータ歯車34、カム歯車33、チェーン35を介して駆動力がカムシャフト31に伝達されカムホイル32が回転する。カムホイル32が回転すると、これに合わせてカムフォロア34もカムシャフト31を回転軸として回転する。カムフォロア34が回転すると、カムフォロア34は、ハンマアーム22の基端と接し、ハンマアーム22の基端を徐々に押し下げていく。ハンマアーム22の基端が徐々に押し下げられていくと、ハンマ回転軸29を支点とするてこの原理によってハンマアーム22の頭部21が徐々に上昇する。カムフォロア34が更に回転すると、カムフォロア34とハンマアーム22の基端が接する状態が解除される。このカムフォロア34とハンマアーム22の基端が接する状態が解除されるタイミングにおいて、ハンマ20の頭部21は、最高高さ(第一実施形態では、供試体90の上面から30cm)に到達する。カムフォロア34とハンマアーム22の基端が接する状態が解除されると、カムフォロア34によって押し下げられていたハンマアーム22の基端が開放され、ハンマアーム22の基端が一気に上昇する。換言すると、ハンマ回転軸29を支点とするてこの原理によって、ハンマ20の頭部21が上記最高高さから自由落下する。自由落下したハンマアーム22の頭部21は、供試体90の上面に叩きつけられる。すなわち、ハンマ20が、供試体90を打撃する。第一実施形態に係るコンクリート試験装置1では、カムフォロア34の取付位置は、カムホイル32a,32b,32c,32dの順に、カムシャフト31を基準として90度ずつずらしてある。これにより、4つのハンマ20a,20b,20c,20dが持ち上げられるタイミングが異なり、4つのハンマ20a,20b,20c,20dは、同時に供試体90を打撃するのではなく、供試体90を順次打撃する。

【0049】

打撃回数が増加すると、供試体90に予め形成されたひび割れが更に進行し、その後供試体90からコンクリート片91がはく落する。図8Cは、打撃後、コンクリート片がはく落した供試体を示す。コンクリート片91がはく落すると、はく落検知センサ60の接触片62に、はく落したコンクリート片91が接触する。その結果、はく落検知センサ60は、コンクリート片91がはく落したことを検知する。コンクリート片91がはく落した旨の電気信号が制御部52へ送られると、制御部52は、ハンマ20による打撃を停止させる。なお、制御部52は、打撃回数を順次打撃回収表示部55へ表示させており、打

撃が停止されると停止された際の打撃回数が打撃回数表示部55に表示される。

【0050】

<作用効果>

第一実施形態に係るコンクリート試験装置1によれば、電気モータ40の駆動力によって、一定の打撃力で繰り返し供試体90を打撃することができるので、コンクリートの供試体90に対して打撃による損傷を加えることでコンクリート片をはく落させる実験を従来よりも正確に行うことができる。つまり、試験条件を常に一定に保つことができ、適切な評価が可能となる。

【0051】

<コンクリート試験装置の変形例>

図13は、第一実施形態に係るコンクリート試験装置の変形例を示す。変形例に係るコンクリート試験装置1´は、第一実施形態に係るコンクリート試験装置1の構成に加えて、水平器62、カムホイル手動レバー36、ハンマアーム手動レバー25、頭部取替え治具24、吊り金具18を備える。なお、本変形例に係るコンクリート試験装置1´は、上記を全て備える構成であるが、コンクリート試験装置1´は、水平器62、カムホイル手動レバー36、ハンマアーム手動レバー25、頭部取替え治具24、吊り金具18のうち、少なくとも何れか一つを備える構成としてもよい。また、変形例に係るコンクリート試験装置1´は、キャスタ17に代えて、高さ調整可能な台座19が用いられている。

【0052】

水平器62を備えることで、コンクリート試験装置1´の水平状態を容易に確認することができる。カムホイル手動レバー36は、カムホイル32を手動で回すものであり、カムホイル手動レバー36を備えることで、カムホイル32の位置の微調整、換言するとハンマ20の高さ位置の調整が可能となる。ハンマアーム手動レバー25は、4つのハンマアーム22a,22b,22c,22dと接続されており、4つのハンマアーム22a,22b,22c,22dを一度に持ち上げる。これにより、供試体90を固定する際、4つのハンマ20a,20b,20c,20dを一度に持ち上げることが可能となる。頭部取替え治具24は、供試体90と接する打撃面を有する治具頭部24aと、治具頭部24aに接続されるねじ山を有する治具接続部24bを有する。治具頭部24aには、治具接続部24bと接続されるねじ山を有する被接続部を設ける必要がある。頭部取替え治具24を備えることで、打撃によって消耗するハンマ20の頭部21の打撃面を交換することが可能となる。吊り金具18は、例えば小型移動式クレーン等のフックを引掛ける。吊り金具18を備えることで、例えば小型移動式クレーンによる移動が容易となる。

【0053】

<実施例1>

次に上述した第一実施形態に係るコンクリート試験装置1を用いて行った、打撃による損傷を加えることではく落させる試験(以下、はく落防止効果を評価する試験、又は、単に打撃試験ともいう)について説明する。

【0054】

(試験1)

はく落防止を目的とした短繊維補強コンクリートを実構造物へ適用する場合、使用する短繊維がコンクリートのフレッシュ性状に及ぼす影響および硬化コンクリートのはく落防止性能を評価し、かっ、経済性と施工性を踏まえた上で短繊維の種類や混入率を選定することが重要である。そこで、試験1では、ボックスカルバートの上床版部にはく落防止用短繊維補強コンクリートを適用するにあたり、短繊維の種類および混入率をパラメータとしてフレッシュ性状を評価し、はく落防止効果の評価に際して、コンクリート標準示方書に定められた打撃試験を精度良く評価できる第一実施形態で説明したコンクリート試験装置を用いて試験を行い、使用する短繊維を決定し、実構造物に適用した。

【0055】

(試験概要)

短繊維補強コンクリートの選定手順は、室内配合選定試験において、使用する短繊維の

種類および混入率パラメータとしたフレッシュ性状およびはく落防止効果確認、曲げ靭性試験を実施し、使用する短繊維と混入率を選定した。室内試験におけるコンクリートの示方配合および使用した短繊維を表1および表2に示す。

【0056】

【表1】

【0057】

【表2】

【0058】

短繊維は、ポリプロピレン繊維2種類(繊維A,B)とビニロン繊維(繊維C)を用いた。曲げ靭性試験は、「繊維補強覆工コンクリートの曲げ靭性試験方法」(日本道路公団試験方法JHS 730-2003)に準拠して実施し、試験体(供試体)の寸法は、150×150×600mmとし、曲げスパンは、450mmとした。はく落防止効果を評価する試験は、コンクリート標準示方書に示される打撃試験を実施するものとし、人カで打撃を加えることが作業者ごとに試験条件が異なることを考慮して、第一実施形態で説明したコンクリート試験装置(打撃試験機)を製作し、はく落防止効果を評価した。なお、短繊維の投入方法は、強制2軸ミキサを用いて、コンクリートを練混ぜ後、ミキサ内に投入し再攪拌する方法とした。表3に試験1で使用したコンクリート試験装置の仕様を示す。なお、表3における電子カウンタは、打撃回数表示部に相当する。モータスピードコントローラは、制御部に相当する。剥落塊接触によるリミットスイッチにおけるリミットスイッチは、はく落検知センサに相当する。本試験では、短繊維の投入は、強制2軸ミキサを用いて行ったが、コンクリートを攪拌可能なアジデータ車を用いて行ってもよい。

【0059】

【表3】

【0060】

(試験結果)

室内配合選定試験結果を表4に示す。フレッシュ性状におけるスランプ低下量(短繊維混入前後のスランプ値の差)は、いずれの短繊維においても、混入量の増加に伴い、スランプ低下量も大きくなる結果となった。また、短繊維種類で比較すると、短繊維Bおよび

Cの低下量が大きく、繊維Aの低下量が小さくなった。また空気量の変化は、短繊維ごとに異なる傾向を示したが、今回の添加量の範囲内において、大幅な空気量の増大を示すものは認められなかった。

【0061】

【表4】

【0062】

曲げ靭性試験結果は、いずれの短繊維を用いた場合も最大荷重と短繊維の混入率との明確な相関は認められない。一方、曲げ靭性係数においては、短繊維の混入率が増加するに伴い、大きくなる傾向が認められた。打撃試験における打撃回数比と短繊維混入率の関係を図14Aに示す。なお、打撃試験における管理値は、打撃回数比(短繊維補強コンクリートにおいてコンクリート片がはく落した時の打撃回数を、ベースコンクリートのコンクリート片のはく落した時の打撃回数(今回の試験では43回)で除した値)で8(今回の試験では344回)とし、打撃回数500回(打撃回数比12に相当)を超えるケースは、管理値を大きく上回るケースとして終了した。結果として、管理値を満足する短繊維混入率は、繊維Aで0.2%、繊維Bで0.1%、繊維Cで0.075%であった。次に打撃試験における打撃回数比と曲げ靭性係数の関係図14Bに示す。繊維Aの打撃回数比が最も小さいケース(打撃回数比:3、曲げ靭性係数:0.65Nmm2)と繊維Cの打撃回数比が最も小さいケース(打撃回数比:10、曲げ靭性係数:0.62Nmm2)を比較すると、曲げ靭性係数は、繊維Aより繊維Cの方が低い値を示したが、打撃回数比は繊維Cより繊維Aの方が低い値を示した。このことから打撃回数比と曲げ靭性係数との関係は、繊維(種類や形状)ごとに傾向が異なる可能性が考えられる。以上の結果より、施工性の面においてスランプの低下や空気量の変化を考慮した上で、打撃回数比が8以上のはく落防止効果が得られるものの内から、さらに経済性に優れたものを比較検討し、今回最も短繊維の混入率の低い繊維C(混入率0.075%)のケースが実構造物に適していることが確認された。

【0063】

なお、打撃試験は、コンクリート試験装置1を用いたことで実現されたものである。すなわち、供試体に対する打撃回数は、500回に達するものが多数であるが、このような打撃を人力によって行うことは非常に困難である。また、一定の打撃間隔かつ打撃力で打撃を継続することは更に困難である。第一実施形態に係るコンクリート試験装置1によれば、このような従来技術では困難とされていた試験が実現可能となる。

【0064】

[第二実施形態]

<ひび割れ発生装置>

次に第二実施形態に係るひび割れ発生装置について説明する。第二実施形態に係るひび割れ発生装置2は、図15、図16に示すように、油圧ポンプ210、油圧ホース220、油圧ジャッキ230、軸部234、押出部232、変形部233を備える。油圧ポンプ210、油圧ホース220、油圧ジャッキ230、軸部234、及び押出部232は、本発明の加圧部の少なくとも一部を構成する。

【0065】

油圧ポンプ210は、本発明のひび割れ発生装置における駆動部に相当し、変形部233を変形させるのに必要な圧力(例えば、3MPa)を出力する。第二実施形態に係る油

圧ポンプ210は、オイル注入部211、ハンドルレバー212を有する手動式であり、ハンドルレバー212を繰り返し動作させることで出力する圧力が上昇する。油圧ポンプ210は、ハンドルレバー212に加えて、既存の油圧ポンプが有する加減圧バルブ、オイル注入口を有する。なお、油圧ポンプ210は、手動式である必要はない。また、油圧ポンプ210に代えてエアコンプレッサを用いてもよい。

【0066】

油圧ホース220は、一端が油圧ジャッキ230に接続され、他端が油圧ポンプ210に接続され、油圧ホース220には、油圧ポンプ210で加圧された加圧油が流れる。なお、油圧ポンプ210と油圧ジャッキ230は、必ずしも油圧ホース220を介して接続する必要はなく、直接接続してもよい。

【0067】

油圧ジャッキ230は、断面が円形の棒状の軸部234の基端と接続され、軸部234の基端側に軸部234を覆うように設けられた筒状の押出部232を油圧によって移動させる。より詳細には、油圧ジャッキ230は、内部にシリンダ及びピストンを有し、油圧ホース220を介して加圧油が送り込まれると、ピストンが先端に向けて移動する。押出部232は、軸部234に対して移動自在に設けられており、また、油圧ジャッキ230のピストンは、押出部232と接しており、ピストンの移動に伴い、押出部232が軸部234の先端に向けて移動する。

【0068】

変形部233は、供試体90の複数の孔に挿入自在であり、複数の孔に挿入された状態で形状が変化し、供試体90に対してひび割れを発生させる。換言すると、変形部233は、軸部234の先端側に軸部234を覆うように設けられ、押出部232が軸部234の先端側に向けて移動すると、該軸部の軸方向の長さが縮むと共に外径が大きくなることで供試体90にひび割れを発生させる。図17は、第二実施形態に係るひび割れ発生装置の変形部が変形する様子を示す。第二実施形態に係る変形部233は、ウレタン樹脂によって構成され、先端側は変形部233の移動を規制するリング状の規制部235によって移動が規制されている。従って、変形部233は、押出部232によって押されると軸方向の長さが縮み、これに伴って外径が大きくなり、供試体90の孔内から供試体90対して圧力をかけ、供試体90ひび割れを発生させる。なお、変形部233の外径は、供試体90の孔の内径と同じか、僅かに小さい径とすることが好ましい。また、変形部233の長さは、供試体90の孔(貫通孔)の長さよりも短くすることが好ましい。

【0069】

油圧計240は、本発明の表示部に相当し、油圧ポンプの圧力を表示する。油圧計240を備えることで、利便性が更に向上する。

【0070】

<作用効果>

第二実施形態に係るひび割れ発生装置2によれば、従来の静的破砕剤を用いる場合に比べて短時間でひび割れを発生させることができる。すなわち、供試体90に予め設けるひび割れを容易に発生させることができる。また、ひび割れの程度は、供試体90に発生するひび割れの状態と油圧計とを確認しながら油圧を加減することで調整することができ、ひび割れの程度を一定、つまり、試験条件を一定に保つことができる。その結果、適切な評価が可能となる。

【0071】

<ひび割れ発生装置の変形例>

図18は、第二実施形態に係るひび割れ発生装置2の変形例を示す。変形例に係るひび割れ発生装置2´は、変形部233と変形部233を加圧して変形させる油圧ジャッキ210(210a、210b,210c,210d,210e)等を5基有する。以下、区別する必要が無い場合には、単に油圧ジャッキ210と称する。また、ひび割れ発生装置2´は、油圧ホース220が5基の油圧ジャッキ210に対して加圧油を供給できるよう分岐している。また、1つの油圧ポンプ210によって、複数の油圧ジャッキ210に対

して加圧油を供給できるよう、分岐後の油圧ホース220(220a、220b,220c,220d,220e)には、夫々油圧弁221(221a、221b,221c,221d,221e)が設けられている。第二実施形態に係るひび割れ発生装置2´の使用に際しては、圧力をかける油圧ジャッキ210に接続される油圧ホース220上の油圧弁221のみを開放し、他の油圧ジャッキ210に接続される油圧ホース上の油圧弁221を閉じた上で、油圧ポンプ210によって加圧油を供給すればよい。

【0072】

変形例に係るひび割れ発生装置2´によれば、供試体90に設けられた孔によってその都度変形部233を挿入し直す必要がない。従って、第一実施形態に係るひび割れ発生装置2よりも更に容易に供試体90にひび割れを発生させることができる。

【0073】

<実施例2>

次に、上述した第二実施形態に係るひび割れ発生装置2の使用方法について実施例に基づいて説明する。まず、予め複数の孔が形成された供試体90が準備される。ここで、図19Aは、ひび割れ発生装置2を用いる供試体90の一例を示す。また、図19Bは、比較例としての、従来の供試体90の一例を示す。図19Aに示すように、供試体90は、大きさが、W(幅)200mm×H(高さ)150mm×L(長さ)600mmであり、φ(直径)26mmの孔が長手方向に所定の間隔をあけて5個設けられ、そのような孔群が2列設けられている。すなわち、供試体90には、10個の孔が形成されている。なお、供試体90には、幅方向の中心付近において、高さ方向にD13の鉄筋が3本所定の間隔をあけて挿入されている。一方、従来の供試体は、W(幅)150mm×H(高さ)150mm×L(長さ)600mm、孔の直径は20mmであり、また、鉄筋には、D13が使用されていた。すなわち、実施例2では、従来の供試体よりも幅、孔の直径、鉄筋の径を大きくした。なお、従来の供試体を用いる場合には、変形部233の外径をこれに合わせて設計すればよい。

【0074】

供試体90の準備が完了すると、変形部233が複数の孔に挿入されひび割れ発生装置2によって順次加圧される。具体的には、変形部233は、(1)中央の孔、(2)一端側の孔、(3)他端側の孔、(4)一端側の孔と中央の孔の間に位置する一端側の中間の孔、(5)他端側の孔と中央の孔の間に位置する他端側の中間の孔、の順に挿入され、各孔において加圧される。加圧の目安は、3MPaであり、ひび割れ状態の確認がなされながら徐々に加圧される。ここで、図20は、第二実施形態に係るひび割れ発生装置の変形部を供試体の孔に挿入した状態を示し、図20における括弧付きの数字は、加圧順序を示す。また、図21は、第二実施形態に係るひび割れ発生装置2´によってひび割れが形成された様子を示す。孔に順次変形部233が挿入され加圧されることで、供試体90に対してひび割れを発生させることができる。

【0075】

第二実施形態に係るひび割れ発生装置2´を用いて、複数の供試体90にひび割れを発生させたところ、以下のことが確認された。すなわち、供試体90の材質や環境条件(温度、湿度、供試体の乾燥状態)に殆ど左右されずに、全供試体に対して一律のクラック(ひび割れ)を発生させることができた。従来の静的破砕材を注入してひび割れを発生させる技術では、供試体90が爆裂することが懸念されたが(図22を参照)、第二実施形態に係るひび割れ発生装置2´によればそのような現象を回避することができた。また、供試体90の状態を確認しながらひび割れを発生させることができ、更に、加圧の状態は、加圧計240によって数値で確認することができるので、熟練者でなくても、ひび割れを発生させることができた。すなわち、従来の静的破砕材を注入してひび割れを発生させる技術と比較して、格段に適正な試験を実施することが確認された。

【0076】

以上、本発明の好適な実施形態を説明したが、本発明に係るコンクリート試験装置及びひび割れ発生装置はこれらに限らず、可能な限りこれらの組合せを含むことができる。な

お、上述したコンクリート試験装置1及びひび割れ発生装置2は、いずれか一方のみを、コンクリート標準示方書(2007年制定 施工編)で推奨されている、短繊維が混入されたコンクリートの供試体に対して打撃による損傷を加えることではく落させる実験に用いることができる。すなわち、供試体にひび割れを発生させるひび割れ発生工程では、ひび割れ発生装置2を用い、コンクリート片をはく落させる打撃工程では、従来の人力によってコンクリート片をはく落するようにしてもよい。また、ひび割れ発生工程では、従来の静的破砕剤を用いてひび割れを発生させ、打撃工程では、コンクリート試験装置1を用いてコンクリート片をはく落させるようにしてもよい。ひび割れ発生工程においてひび割れ発生装置2を用い、打撃工程においてコンクリート試験装置1を用いることで、打撃による損傷を加えることでコンクリート片をはく落させる実験を最も正確に行うことが可能となり、又、作業者の作業負担を軽減できる。

【符号の説明】

【0077】

1・・・コンクリート試験装置

2・・・ひび割れ発生装置

10・・・枠体

20・・・打撃部

30・・・伝達部

40・・・駆動部

50・・・制御盤

210・・・油圧ポンプ

220・・・油圧ホース

230・・・加圧部

233・・・変形部

【特許請求の範囲】

【請求項1】

コンクリートの供試体を打撃することで該供試体からコンクリート片をはく落させるコンクリート試験装置であって、

前記供試体を打撃する打撃部と、

前記打撃部を駆動させる駆動力を出力する駆動部と、

前記駆動部の駆動力を前記打撃部へ伝達する伝達部と、

前記打撃部が前記供試体を一定の打撃力で繰り返し打撃するよう、前記駆動部を制御する制御部と、

を備えるコンクリート試験装置。

【請求項2】

前記供試体は、短繊維が混入されたコンクリートである、請求項1に記載のコンクリート試験装置。

【請求項3】

前記供試体には、複数の孔と該孔に沿うひび割れが予め形成され、

前記打撃部は、前記ひび割れの近傍を打撃する、請求項1又は2に記載のコンクリート試験装置。

【請求項4】

前記伝達部は、前記駆動部の駆動力により、前記打撃部を所定の高さまで上昇させ、

前記打撃部は、前記所定の高さから自由落下することで前記一定の打撃力で前記供試体を打撃する、請求項1から3の何れか1項に記載のコンクリート試験装置。

【請求項5】

前記打撃部は、列状に配置された複数のハンマを有し、

前記伝達部は、前記駆動部の駆動力により、前記各ハンマを順次所定の高さまで上昇させ、

前記各ハンマは、前記所定の高さから順次自由落下することで前記一定の打撃力で前記供試体を打撃する、請求項1から3の何れか1項に記載のコンクリート試験装置。

【請求項6】

前記コンクリート片のはく落を検知するはく落検知部と、

前記打撃部の打撃回数を検知する打撃回数検知部と、

前記打撃回数を表示する打撃回数表示部と、を更に備え、

前記制御部は、打撃回数を前記表示部に表示させ、かつ、前記はく落検知部が、コンクリート片のはく落を検知すると、前記駆動力の出力を停止して前記打撃部による打撃を停止する、請求項1から5の何れか1項に記載のコンクリート試験装置。

【請求項1】

コンクリートの供試体を打撃することで該供試体からコンクリート片をはく落させるコンクリート試験装置であって、

前記供試体を打撃する打撃部と、

前記打撃部を駆動させる駆動力を出力する駆動部と、

前記駆動部の駆動力を前記打撃部へ伝達する伝達部と、

前記打撃部が前記供試体を一定の打撃力で繰り返し打撃するよう、前記駆動部を制御する制御部と、

を備えるコンクリート試験装置。

【請求項2】

前記供試体は、短繊維が混入されたコンクリートである、請求項1に記載のコンクリート試験装置。

【請求項3】

前記供試体には、複数の孔と該孔に沿うひび割れが予め形成され、

前記打撃部は、前記ひび割れの近傍を打撃する、請求項1又は2に記載のコンクリート試験装置。

【請求項4】

前記伝達部は、前記駆動部の駆動力により、前記打撃部を所定の高さまで上昇させ、

前記打撃部は、前記所定の高さから自由落下することで前記一定の打撃力で前記供試体を打撃する、請求項1から3の何れか1項に記載のコンクリート試験装置。

【請求項5】

前記打撃部は、列状に配置された複数のハンマを有し、

前記伝達部は、前記駆動部の駆動力により、前記各ハンマを順次所定の高さまで上昇させ、

前記各ハンマは、前記所定の高さから順次自由落下することで前記一定の打撃力で前記供試体を打撃する、請求項1から3の何れか1項に記載のコンクリート試験装置。

【請求項6】

前記コンクリート片のはく落を検知するはく落検知部と、

前記打撃部の打撃回数を検知する打撃回数検知部と、

前記打撃回数を表示する打撃回数表示部と、を更に備え、

前記制御部は、打撃回数を前記表示部に表示させ、かつ、前記はく落検知部が、コンクリート片のはく落を検知すると、前記駆動力の出力を停止して前記打撃部による打撃を停止する、請求項1から5の何れか1項に記載のコンクリート試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【図18】

【図19A】

【図19B】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図9A】

【図9B】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【図18】

【図19A】

【図19B】

【図20】

【図21】

【図22】

【公開番号】特開2011−237299(P2011−237299A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−109432(P2010−109432)

【出願日】平成22年5月11日(2010.5.11)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(510129347)有限会社ソクテック (2)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月11日(2010.5.11)

【出願人】(000201478)前田建設工業株式会社 (358)

【出願人】(510129347)有限会社ソクテック (2)

【Fターム(参考)】

[ Back to top ]