コンタクトホールの形成方法、回路基板の製造方法、及び、電気光学装置の製造方法

【課題】 針を用いて層間膜にコンタクトホールを形成し、導電性材料を埋め込むことで導電部を形成する場合に、導電部による導通の信頼性を備え、凸部による配線の断線を防止した、コンタクトホールの形成方法、回路基板の製造方法、及び電気光学装置の製造方法を提供する。

【解決手段】 基板20と、基板20上に設けられた第1の電極34bと、第1の電極34b上に設けられた層間膜32と、層間膜32上に設けられた第2の電極34とを備えた回路基板10に、層間膜32のコンタクトホールH内に埋め込まれて第1の電極34bと第2の電極34とを導通させる導電性材料からなる導電部300を形成する。まず、層間膜32に、針Pで機械的に孔を開けつつ、針Pに含有させた溶剤によって層間膜32を化学的に溶解することで、第1の電極34bに到達するコンタクトホールHを形成し、コンタクトホールH内に導電性材料を埋め込んで導電部300を形成する。

【解決手段】 基板20と、基板20上に設けられた第1の電極34bと、第1の電極34b上に設けられた層間膜32と、層間膜32上に設けられた第2の電極34とを備えた回路基板10に、層間膜32のコンタクトホールH内に埋め込まれて第1の電極34bと第2の電極34とを導通させる導電性材料からなる導電部300を形成する。まず、層間膜32に、針Pで機械的に孔を開けつつ、針Pに含有させた溶剤によって層間膜32を化学的に溶解することで、第1の電極34bに到達するコンタクトホールHを形成し、コンタクトホールH内に導電性材料を埋め込んで導電部300を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンタクトホールの形成方法、回路基板の製造方法、及び、液晶装置、有機EL装置、電気泳動装置等を含む電気光学装置の製造方法に関する。

【背景技術】

【0002】

半導体素子において、回路基板上の異なる層に設けられた電極間で導通をとる場合には、フォトリソグラフィ法やエッチング法を用いてコンタクトホールを形成した後に、前記コンタクトホールに導電性材料を埋め込むことで、前記の電極間で導通させる技術が知られている(例えば、特許文献1)。

しかしながら、フォトリソグラフィ法やエッチング法を用いると、パターニングを作製する必要があり製造工程が複雑になったり、真空装置や多数の薬品などが必要となったりする等、製造コストが高くなってしまう。

【0003】

一方で、導電性シートを構成する基材の表裏面でコンタクトホールを形成する際に、フォトリソグラフィ法やエッチング法の代わりに、針等を用いて機械的に基材に貫通孔を形成して、容易にコンタクトホールを形成する技術が知られている(例えば、特許文献2)。

そこで、基板上に設けられた第1の電極とこの第1の電極を覆う層間膜とこの層間膜の上に設けられた第2の電極とを備えた回路基板において、前記層間膜に針等を用いることで機械的に穴を開けたり、層間膜をめくりあげたりすることで、前記第1の電極と前記第2の電極との間にコンタクトホールを容易に形成した後、このコンタクトホール内に導電性材料を埋め込んで、第1の電極と第2の電極との導通を取る方法が考えられる。

【特許文献1】特開平10−96960号公報

【特許文献2】特開平2−21507号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、針等を用いて第1の電極を覆っている層間膜に穴を開けて、コンタクトホールを形成する場合には、針の径が微小となっているとこれに伴って層間膜に形成されるコンタクトホールの径も小さくなる。すると、層間膜の持つ弾性力によってコンタクトホールが塞がれてしまう。そして、このコンタクトホール内に導電材料を埋め込む場合、コンタクトホールが途中で塞がってしまうため、導電性材料を第1の電極の表面上まで埋め込むことができない。

したがって、前記第1の電極と前記第2の電極との間で導通を取ることができない。

また、針を使って電極上の層間膜をめくりあげてコンタクトホールを形成し、導電材料を埋め込む場合、めくりあげられた層間膜によって層間膜上に凸部が形成される。このような状態でコンタクトを介して、層間膜上に配線を形成すると、この凸部上を通る配線箇所において断線が生じ易くなってしまう。

【0005】

本発明は前記事情に鑑みてなされたもので、針を用いて層間膜にコンタクトホールを形成し、導電材料を埋め込む場合、導通の信頼性を備え、凸部による配線の断線を防止した、コンタクトホールの形成方法、回路基板の製造方法、及び電気光学装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のコンタクトホールの形成方法は、基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の前記コンタクトホールの形成方法であって、前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、を備えることを特徴とする。

【0007】

また、本願の回路基板の製造方法は、基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の製造方法であって、前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、前記コンタクトホール内に導電材料を注入する工程と、を備えることを特徴とする。

【0008】

これによれば、第1の電極の表面まで到達するように層間膜に機械的に針で穴を開けつつ、針に含有させた溶剤で層間膜と針との界面を化学的に溶かすことができる。よって、層間膜には針の径より大きいコンタクトホールが形成される。

また、コンタクトホールの形成領域にあった層間膜は溶剤によって除去されているので、層間膜の有する弾性力でコンタクトホールが閉じられることはなく、コンタクトホールに第1の電極に接するように導電性材料を埋め込むことができ、第1の電極と第2の電極とを確実に導通できる信頼性の高いコンタクトホールを形成できる。

また、本発明においては、コンタクトホールを形成する際に、針によって層間膜をめくりあげる必要が無いので、めくり上がりによる凸部が層間膜の表面上に形成されることがない。よって、例えば層間膜に設けられたコンタクトホールを介して第1の電極と第2の電極とを接続する配線を形成した場合、配線が凸部によって断線することを防止できる。

したがって、第1の電極と第2の電極との導通信頼性を向上できる。

【0009】

また、前記コンタクトホールを形成する工程は、前記針を複数用いて前記コンタクトホールを同時に複数形成する工程であってもよい。これによれば、製造工程を少なくすることができる。また、前記コンタクトホール内に液滴吐出法で導電材料を埋め込むことが好ましい。このようにすれば、第2の電極とコンタクトホールとを電気的に接続する配線等も同じ工程の液滴吐出法で製造できるので製造工程を少なくできる。

【0010】

また、前記回路基板には、前記第1の電極をゲート電極とする有機薄膜トランジスタが形成されていてもよい。

【0011】

有機薄膜トランジスタでは、例えばゲート絶縁膜を有機膜によって形成することができる。したがって、このゲート絶縁膜を、例えばスピンコート法で形成した場合、このゲート絶縁膜は第1の電極を覆う層間膜の一部となる。そこで、本発明を採用すれば、第1の電極の上に設けられたゲート絶縁膜についても針に含有させた溶剤で溶かすことでコンタクトホールを形成できる。よって、前述したように、信頼性の高いコンタクトホールを形成することができる。

【0012】

本発明の電気光学装置の製造方法は、前記回路基板の製造方法を用いることを特徴としている。

【0013】

これによれば、前記回路基板の製造方法を用いるので、第1の電極と第2の電極とを接続する配線の断線を防止し導通信頼性を向上させ、製造された電気光学装置自体の信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を詳しく説明する。

図1は、本発明のコンタクトホールの形成方法を用いた回路基板における第1の実施形態を示す図であり、図1中符号10は回路基板である。

図1に示すように、回路基板10は、例えば矩形状の基板20上の略中央部に、複数の有機薄膜トランジスタ10aと、ゲート線34aと、画素電極Dとを備えている。また、回路基板10における長辺方向に沿う外周部10bには、ゲート線接続部34bが形成配置されている。また、前記ゲート線接続部34bから引き出されたゲート線引出線34c又はソース線引出線30cが接続する外部接続端子35は、回路基板10の一方の短辺方向に沿う外周部10cに形成配置されたものとなっている。

【0015】

図2は、前記回路基板10のX方向の側部断面図を示したものである。

回路基板10は、可撓性を備えた、例えばポリカーボネイト等からなる矩形状の基板20と、前記基板20の上に形成された後述するゲート電極に接続されるゲート線接続部(第1の電極)34bと、このゲート線接続部34bの上に積層された絶縁層(層間膜)32と、この絶縁膜32の上に形成されたゲート電極(第2の電極)34とを備えたものである。なお、前記絶縁膜32の上には、受容層(図示せず)が形成されていて、後述するようにゲート電極34及びゲート線34aを液滴吐出法(以下、インクジェット法)で形成する際に、吐出された導電性材料が動かないようになっている。

前記ゲート線接続部34bの上に設けられた前記絶縁膜32には、コンタクトホールH内に導電性材料が埋め込まれた導電部300が形成されている。

また、ゲート電極34には、後述するようにインクジェット法によって形成されるゲート線34aと前記導電部300とを介してゲート線接続部34bに接続されたものとなっている。なお、前記ゲート線接続部34bには、図1に示したようにゲート線引出線34cを介して外部接続端子35に電気的に接続されたものとなっている。

ここで、前記ゲート電極34の下側の基板20上には、ソース及びドレイン電極30を備えており、所謂トップゲート構造の有機薄膜トランジスタ10aとなっている。なお、前記絶縁膜32の上には保護膜40が積層されることで回路基板10が構成されている。

【0016】

(回路基板の製造工程)

次に、図3〜図5を参照にして、回路基板10を製造する工程の中で、コンタクトホールを形成する方法について説明すると共に、回路基板10の各構成要素について説明する。ここで、図5は、図3(d)の工程における図1に示した回路基板10の平面図に対応するものである。

【0017】

(ゲート線接続部の製造工程)

まず、図3(a)に示すように、基板20を十分に洗浄した後に、基板20を脱ガスし、この基板20上に金属膜30aを全面に蒸着又はスパッタリングする。金属膜30aとしては、導電性が優れた種々の材料を利用することができる。

次に、図3(b)に示すように、金属膜30a上に全面にフォトレジストをスピンコートによって塗布し、熱処理によって硬化させ、更に、露光処理及び現像処理を施すことによりマスクMを形成する。

次に、図3(c)に示すように、マスクMを介してエッチング処理を施すことにより、当該マスクMの開口パターンに応じて、金属膜パターン30bを形成する。

次に、図3(d)に示すように、マスクMを除去することにより、基板20上に金属膜パターン30bのみが残留する。前記金属膜パターン30bは、有機薄膜トランジスタ10aのソース及びドレイン電極30以外にも、図5に示すように、ゲート線接続部34bと、ゲート線引出線34cと、外部接続部35と、ソース線引出線30cとになる。

【0018】

(半導体層の製造工程)

次に、図3(e)に示すように、スピンコート法によって、ソース及びドレイン電極30の上に半導体層31を形成した。前記半導体層31の材料としては、例えば、ナフタレン、アントラセン、テトラセン、ペンタセン、ヘキサセン、フタロシアニン、ペリレン、ヒドラゾン、トリフェニルメタン、ジフェニルメタン、スチルベン、アリールビニル、ピラゾリン、トリフェニルアミン、トリアリールアミン、オリゴチオフェン、フタロシアニンまたはこれらの誘導体のような低分子の有機半導体材料や、ポリ−N−ビニルカルバゾール、ポリビニルピレン、ポリビニルアントラセン、ポリチオフェン、ポリヘキシルチオフェン、ポリ(p−フェニレンビニレン)、ポリチニレンビニレン、ポリアリールアミン、ピレンホルムアルデヒド樹脂、エチルカルバゾールホルムアルデヒド樹脂、フルオレン−ビチオフェン共重合体、フルオレン−アリールアミン共重合体またはこれらの誘導体のような高分子の有機半導体材料が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができるが、特に、高分子の有機半導体材料を用いるのが好ましい。

そして、外周部10b、10cにおけるゲート線接続部34b及びゲート線引出線34c上の半導体層31をパターニングすることで除去し、前記ソース及びドレイン電極30上の半導体層31とは分離した状態にする。

なお、パターニングによって半導体層31を除去する代わりに、インクジェット法によって半導体層31を所望の位置にのみ形成することで、工程を少なくするようにしてもよい。

【0019】

(絶縁層の製造工程)

次に、図3(f)に示すように、絶縁性のポリマーをスピンコートで塗布し、絶縁層32を形成する。ポリマーとしては、ポリビニルフェノール又は、フェノール樹脂(別名ノボラック樹脂)を使用した。その他にもPMMA(ポリメチルメタアクリレート)を始めとするアクリル系樹脂、PC、ポリスチレン、ポレオレフィン、ポリイミド、フッ素系樹脂等を使うことができる。本実施形態では、PMMAを採用し、酢酸ブチルを溶剤として作製した溶液をスピンコートによって塗布した。

【0020】

ここで、溶液の塗布によって絶縁層32を作製する場合、絶縁層32の溶液の溶媒が、半導体層31や基板20を膨潤させたり、溶解させたりしないことが必要である。半導体層31自体が溶媒に可溶である場合は特に注意が必要である。半導体層31が芳香環を含む共役性分子、又は、共役性高分子であるため芳香系炭化水素には溶けやすい。従って、絶縁層32の塗布には芳香系炭化水素以外の炭化水素、或いは、ケトン系、エーテル系、エステル系の有機溶媒を使うことが望ましい。

また、絶縁層32は、後述するゲート電極34の液体材料に対して非溶解性の特性を有していることが好ましい。そこで、後の工程で形成されるゲート電極34やゲート線34aに対する濡れ性や接触角を良好にするために、絶縁層32の上部に受容層(図示せず)が形成されている。

【0021】

(コンタクトホールの形成方法)

次に、前記絶縁膜32の上に形成されるゲート電極34と前記ゲート線接続部34bとを導通可能とする導電部300を形成する。

まず、図4(a)に示すように、導電部300を形成する層間膜60の上に針Pを配置する。この時、針Pには前記絶縁膜32を溶かすことのできる溶剤(例えば、アセトン等)が含有されている。針Pに溶剤を含有させる方法としては、例えば、針Pをポーラス構造(多孔質構造)とする方法がある。これによれば、後述するように針Pを絶縁膜32に挿入する際に、針Pに溶剤を塗布する必要がない。

また、ポーラス構造の代わりに、針Pを注射針状のように中空構造にすることで、針Pを挿入しつつ針P内部から溶剤を押し出すようにしてもよい。また、溶剤の充填された液壺等に針Pを浸けることで針Pに溶剤を付着させて、絶縁膜32に挿入するようにしてもよい。

なお、針Pは、絶縁膜32に穴を形成できる程度の強度を備えた材料から形成されている。

【0022】

次に、図4(a)に示した矢印方向に向かって針Pを絶縁膜32に挿入していく。

すると、針Pによって絶縁膜32に機械的に孔が開き始める。針Pが挿入されると、前記絶縁膜32の持つ弾性力によって孔の内部では、針Pと絶縁膜32との界面が密着するようになる。このとき、絶縁膜32と針Pとの界面において、前記針Pに付着した溶剤が絶縁膜32を溶かし始める。そのまま針Pを挿入していくと、やがて針Pはゲート線接続部34bに突き当たる。なお、針Pの挿入する圧力は前記ゲート線接続部34bを貫通しない程度に制御されている。また、針Pが含有する溶剤によって絶縁膜32が溶けるため、針Pは絶縁膜32、またはゲート線接続部34bに物理的に接触しなくてもよい。

やがて、絶縁膜32には針Pの径より大きい孔が形成された状態となる。

このため、絶縁膜32と針Pとの界面において隙間が生じているので針Pを引き抜く際に界面に摩擦力が働かず、絶縁膜32から針Pを容易に引き抜くことができる。

【0023】

この結果、図4(b)に示すように、絶縁膜32には、ゲート線接続部34bの表面上まで達するコンタクトホールHが形成される。

なお、針Pを挿入していく角度は、針Pに塗布されている溶剤によって孔の径が必要以上の大きさとなることを防止するために、絶縁膜32に略垂直となっていることが好ましい。

【0024】

次に、図4(c)に示すように、前記コンタクトホールH内にインクジェット法を用いて導電性材料を吐出して埋め込んで、導電部300が形成される。

このとき、前記コンタクトホールHは、前述したように前記ゲート線接続部34bの表面まで達しているので、このコンタクトホールH内に埋め込まれた導電性材料からなる導電部300を介することで前記ゲート線接続部34bと導通をとることが可能となる。

なお、複数の針Pをピッチ間を定めて設けることで、同時に複数のコンタクトホールHを形成する事で製造工程を少なくし、画素数が増加した際に、複数の導電部300の形成が容易となるようにしてもよい。

【0025】

インクジェット法においては、インクジェットヘッド(図示せず)と、インクジェットヘッドと基板20とを相対移動させる移動機構(図示せず)が作動することにより、絶縁層32の所定位置に導電性材料を吐出することが可能となる。なお、液体材料が吐出されるパターンは、液滴吐出装置に記憶されたビットマップパターン等の電子データに基づいて形成されるので、電子データを作製するだけで、所望の位置に液体材料を塗布することができる。

インクジェットヘッドには、圧電素子でインクキャビティの体積を変化させて液滴を吐出する圧電方式と、インクキャビティ内でインクを加熱して気泡を発生させることによって、液滴を吐出するサーマル方式とが用いられるが、導電性インク、絶縁性インク、半導体インクなど機能性を重視する液体を吐出する場合には、熱の影響のない圧電方式が優れる。

【0026】

前記液体材料としては、PEDOT(ポリエチレンジオキシチオフェン)の水分散液が採用される。また、PEDOTの他に、金属コロイドを用いることができる。これらの分散液としては水を主成分とするが、アルコールを添加した液体を液滴としてコンタクトを形成してもよい。

【0027】

(ゲート電極の製造工程)

次に、図4(d)に示すように、導電性材料をインクジェット法を用いて絶縁層32上に吐出して、ソース及びドレイン電極30の間(チャネル上)を覆うようにゲート電極34を形成し、有機薄膜トランジスタ10aが形成される。

続けて、インクジェット法により導電性材料を吐出することで、導電部300と前記ゲート電極34とを接続するゲート線34aを形成する。なお、図4(d)において、ゲート線34aの一部分を示しており、実際にはゲート電極34に接続されたものとなっている。

前記ゲート線34aは、図1に示したように複数のゲート電極34を接続するようになっている。また、前記ゲート線34aは、X方向に延在する直線であるので、インクジェット法によって形成する際には、吐出ヘッドと基板20を単一方向に走査させながら吐出することで行われる。

【0028】

最後に、図4(e)に示すように、高分子溶液をスピンコートすることによって絶縁膜32及びゲート電極34を覆うように保護膜40を形成する。更に、有機トランジスタ10aに対応するように画素電極Dを形成してもよい(図1参照)。また、有機EL装置のような電流駆動装置に電流を流す必要がある場合、あるいは液晶装置のような電圧駆動装置に電圧をかける必要がある場合、画素電極を保護膜40の上に形成し、前述の手順で導通部300を形成し、画素電極と有機トランジスタ10aとを接続してもよい。

以上の工程により、回路基板10が得られた。

【0029】

このようなコンタクトホールの形成方法にあっては、絶縁膜32にゲート線接続部35の表面まで到達するように、針Pで機械的に孔を開けつつ、針Pに含有させた溶剤によって針Pと絶縁膜32との界面を化学的に溶かすことで、針Pの径より大きいゲート線接続部35へのコンタクトホールHを形成できる。よって、絶縁膜32の有する弾性力でコンタクトホールHが閉じることはなく、導電性材料をゲート線接続部35に接するように前記コンタクトホールH内に埋め込むことで、ゲート線接続部35に確実に導通可能とする信頼性の高い導電部300を形成できる。ここで、針Pは必ずしも絶縁膜32に接触する必要はなく、含有する溶剤が絶縁膜32を溶かすことのみでコンタクトホールHを形成できることは言うまでもない。

また、本発明においては、コンタクトホールHを形成する際に、針Pによって絶縁膜32をめくりあげる必要が無く、絶縁膜32の表面上にめくり上がりによる凸部が形成されることがない。よって、導電部300を介してゲート電極34とゲート線接続部35とを接続するゲート線引出線34aを絶縁膜32上に形成した際に、前記凸部によってゲート線引出線34aが断線することを防止できる。

したがって、ゲート電極34とゲート線接続部35との導通信頼性を向上できる。

【0030】

また、コンタクトホールH内にインクジェット法で導電性材料を吐出することで、導通部300を形成でき、また、ゲート電極34と導電部300とを接続するゲート配線34aも同一の工程で形成できるので製造工程を少なくできる。

【0031】

また、回路基板10は、有機薄膜トランジスタ10aを備えており、ゲート電極34とゲート線接続部35との間に形成される半導体層31が有機膜によって形成されている。

そこで、本発明のコンタクトホールの形成方法を採用すれば、前記のゲート線接続部35上の半導体層31についても針Pに含有させた溶剤で溶かすことで、ゲート電極34とゲート線接続部35との間にコンタクトホールHを形成できる。よって、前述したように、信頼性の高い導電部300を形成できる。

【0032】

なお、本実施形態に限定されることなく種々の変更が可能である。例えば、本実施形態においては、コンタクトホールH内に導電性材料を埋め込んで導電部300を形成した後に、ゲート電極34及びゲート線34aを形成したが、ゲート電極34及びゲート線34aを先に形成した後、コンタクトホールH内に導電性材料を埋め込むことで導電部300を形成するようにしてもよい。

【0033】

図6は、本発明から得られた電気光学装置の実施形態を示す図であり、符号200は、電気泳動装置である。

電気泳動装置200は、回路基板10と電気泳動表示部100と前記回路基板10に接続されるフレキシブルプリント基板50(Flexible Printed Circuit、以下、FPCと略記する)とを備えたものである。ここで、回路基板10は、前記実施形態と同一のものである。

【0034】

(電気泳動表示部)

図6に示したように、電気泳動表示部100は、回路基板10に対向するように設けられた対向基板65と、これら両基板10、65の間に設けられた電気泳動層70とから構成されている。

【0035】

前記電気泳動層70は、マイクロカプセル70aを複数備えた構成となっている。

前記マイクロカプセル70aは樹脂皮膜によって形成されており、マイクロカプセル70aの大きさは1画素の大きさと同程度とされ、表示領域全域を覆うように複数配置されている。また、マイクロカプセル70aは、実際には隣接するマイクロカプセル70a同士が密着するため、表示領域はマイクロカプセル70aによって隙間なく、覆われている。マイクロカプセル70aには、分散媒71、電気泳動粒子72等を有する電気泳動分散液73が封入されている。

【0036】

次に、分散媒71、電気泳動粒子72を有する電気泳動分散液73について説明する。

電気泳動分散液73は、染料によって染色された分散媒71中に電気泳動粒子72を分散させた構成となっている。

電気泳動粒子72は、無機酸化物又は無機水酸化物からなる直径0.01μm〜10μm程度の略球状の微粒子であり、上記分散媒71と異なる色相(白色及び黒色を含む)を有している。このように酸化物又は水酸化物からなる電気泳動粒子72には固有の表面等電点が存在し、分散媒71の水素イオン指数pHによってその表面電荷密度(帯電量)が変化するようになる。

【0037】

ここで、表面等電点とは、水溶液中における両性電解質の電荷の代数和がゼロとなる状態を水素イオン指数pHによって示したものである。例えば、分散媒71のpHが電気泳動粒子72の表面等電点に等しい場合には、粒子の実効電荷はゼロとなり、粒子は外部電界に対して無反応な状態となる。また、分散媒71のpHが粒子の表面等電点よりも低い場合には、粒子の表面は下式(1)によりプラスの電荷を帯びる。逆に、分散媒71のpHが粒子の表面等電点よりも高い場合には、粒子の表面は下式(2)によりマイナスの電荷を帯びる。

pH低:M−OH+H+(過剰)+OH−→M−OH2++OH− ・・・(1)

pH高:M−OH+H++OH−(過剰)→M−OH―+H+ ・・・(2)

【0038】

なお、分散媒71のpHと粒子の表面等電点との差を大きくしていった場合、反応式(1)又は(2)に従って粒子の帯電量は増加していくが、この差が所定値以上となると略飽和し、pHをそれ以上変化させても帯電量は変化しない。この差の値は、粒子の種類、大きさ、形状等によって異なるものの、概ね1以上であればどのような粒子においても帯電量は略飽和すると考えられる。

【0039】

前記電気泳動粒子72としては、例えば、二酸化チタン、酸化亜鉛、酸化マグネシウム、ベンガラ、酸化アルミニウム、黒色低次酸化チタン、酸化クロム、ベーマイト、FeOOH、二酸化珪素、水酸化マグネシウム、水酸化ニッケル、酸化ジルコニウム、酸化銅等が用いられている。

【0040】

また、このような電気泳動粒子72は、単独の微粒子としてだけでなく、各種表面改質を施した状態でも用いることが可能である。このような表面改質の方法としては、例えば、粒子表面をアクリル樹脂、エポキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂等のポリマーでコーティング処理する方法や、シラン系、チタネート系、アルミニウム系、弗素系等のカップリング剤でカップリング処理する方法や、アクリル系モノマー、スチレンモノマー、エポキシ系モノマー、イソシアネート系モノマー等とグラフト重合処理する方法等があり、これらの処理を単独又は二種類以上組み合わせて行うことができる。

【0041】

分散媒71には、炭化水素、ハロゲン化炭化水素、エーテル等の非水系有機溶媒が用いられており、スピリトブラック、オイルイエロー、オイルブルー、オイルグリーン、バリファーストブルー、マクロレックスブルー、オイルブラウン、スーダンブラック、ファーストオレンジ等の染料によって染色されて、電気泳動粒子72と異なる色相を呈している。

【0042】

図6に示したように、回路基板10の外部接続端子35にFPC50が接続されている。

前記FPC50は、回路基板10の有機トランジスタ10a(図2参照)を駆動するための駆動回路(図示せず)を備える回路基板であって、回路基板10のソース線に電力を供給し、またゲート線34aに駆動信号を供給することによって、有機薄膜トランジスタ10aを駆動させるようになっている。

FPC50を回路基板10に接続する際には、外部接続端子部35上の半導体層31及び絶縁膜32及び保護膜40をフォトリソグラフィ法やエッチング法を用いて剥離した後に、異方性導電フィルム(ACF)又は異方性導電ペースト(ACP)を介して接続されている。

【0043】

電気光学装置の製造方法にあっては、前記導電部300の形成方法を用いることで信頼性の高い導電部300を備え、ゲート電極34とゲート線接続部35とを接続するゲート線34aの断線を防止するので、製造された電気泳動装置200自体の信頼性を向上できる。

【図面の簡単な説明】

【0044】

【図1】回路基板の正面図。

【図2】回路基板の要部側部断面図。

【図3】回路基板の製造工程説明図。

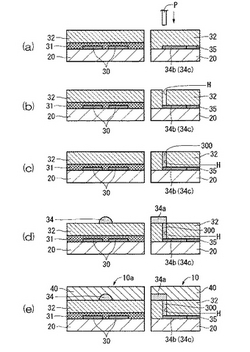

【図4】導電部の形成方法の工程説明図。

【図5】回路基板の途中工程における正面図。

【図6】電気泳動装置の正面図。

【符号の説明】

【0045】

10…回路基板、10a…有機薄膜トランジスタ、20…基板、32…絶縁膜(層間膜)、34…ゲート電極(第2の電極)、35…ゲート線接続部(第1の電極)、200…電気泳動装置、300…導電部、P…針、H…コンタクトホール

【技術分野】

【0001】

本発明は、コンタクトホールの形成方法、回路基板の製造方法、及び、液晶装置、有機EL装置、電気泳動装置等を含む電気光学装置の製造方法に関する。

【背景技術】

【0002】

半導体素子において、回路基板上の異なる層に設けられた電極間で導通をとる場合には、フォトリソグラフィ法やエッチング法を用いてコンタクトホールを形成した後に、前記コンタクトホールに導電性材料を埋め込むことで、前記の電極間で導通させる技術が知られている(例えば、特許文献1)。

しかしながら、フォトリソグラフィ法やエッチング法を用いると、パターニングを作製する必要があり製造工程が複雑になったり、真空装置や多数の薬品などが必要となったりする等、製造コストが高くなってしまう。

【0003】

一方で、導電性シートを構成する基材の表裏面でコンタクトホールを形成する際に、フォトリソグラフィ法やエッチング法の代わりに、針等を用いて機械的に基材に貫通孔を形成して、容易にコンタクトホールを形成する技術が知られている(例えば、特許文献2)。

そこで、基板上に設けられた第1の電極とこの第1の電極を覆う層間膜とこの層間膜の上に設けられた第2の電極とを備えた回路基板において、前記層間膜に針等を用いることで機械的に穴を開けたり、層間膜をめくりあげたりすることで、前記第1の電極と前記第2の電極との間にコンタクトホールを容易に形成した後、このコンタクトホール内に導電性材料を埋め込んで、第1の電極と第2の電極との導通を取る方法が考えられる。

【特許文献1】特開平10−96960号公報

【特許文献2】特開平2−21507号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、針等を用いて第1の電極を覆っている層間膜に穴を開けて、コンタクトホールを形成する場合には、針の径が微小となっているとこれに伴って層間膜に形成されるコンタクトホールの径も小さくなる。すると、層間膜の持つ弾性力によってコンタクトホールが塞がれてしまう。そして、このコンタクトホール内に導電材料を埋め込む場合、コンタクトホールが途中で塞がってしまうため、導電性材料を第1の電極の表面上まで埋め込むことができない。

したがって、前記第1の電極と前記第2の電極との間で導通を取ることができない。

また、針を使って電極上の層間膜をめくりあげてコンタクトホールを形成し、導電材料を埋め込む場合、めくりあげられた層間膜によって層間膜上に凸部が形成される。このような状態でコンタクトを介して、層間膜上に配線を形成すると、この凸部上を通る配線箇所において断線が生じ易くなってしまう。

【0005】

本発明は前記事情に鑑みてなされたもので、針を用いて層間膜にコンタクトホールを形成し、導電材料を埋め込む場合、導通の信頼性を備え、凸部による配線の断線を防止した、コンタクトホールの形成方法、回路基板の製造方法、及び電気光学装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のコンタクトホールの形成方法は、基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の前記コンタクトホールの形成方法であって、前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、を備えることを特徴とする。

【0007】

また、本願の回路基板の製造方法は、基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の製造方法であって、前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、前記コンタクトホール内に導電材料を注入する工程と、を備えることを特徴とする。

【0008】

これによれば、第1の電極の表面まで到達するように層間膜に機械的に針で穴を開けつつ、針に含有させた溶剤で層間膜と針との界面を化学的に溶かすことができる。よって、層間膜には針の径より大きいコンタクトホールが形成される。

また、コンタクトホールの形成領域にあった層間膜は溶剤によって除去されているので、層間膜の有する弾性力でコンタクトホールが閉じられることはなく、コンタクトホールに第1の電極に接するように導電性材料を埋め込むことができ、第1の電極と第2の電極とを確実に導通できる信頼性の高いコンタクトホールを形成できる。

また、本発明においては、コンタクトホールを形成する際に、針によって層間膜をめくりあげる必要が無いので、めくり上がりによる凸部が層間膜の表面上に形成されることがない。よって、例えば層間膜に設けられたコンタクトホールを介して第1の電極と第2の電極とを接続する配線を形成した場合、配線が凸部によって断線することを防止できる。

したがって、第1の電極と第2の電極との導通信頼性を向上できる。

【0009】

また、前記コンタクトホールを形成する工程は、前記針を複数用いて前記コンタクトホールを同時に複数形成する工程であってもよい。これによれば、製造工程を少なくすることができる。また、前記コンタクトホール内に液滴吐出法で導電材料を埋め込むことが好ましい。このようにすれば、第2の電極とコンタクトホールとを電気的に接続する配線等も同じ工程の液滴吐出法で製造できるので製造工程を少なくできる。

【0010】

また、前記回路基板には、前記第1の電極をゲート電極とする有機薄膜トランジスタが形成されていてもよい。

【0011】

有機薄膜トランジスタでは、例えばゲート絶縁膜を有機膜によって形成することができる。したがって、このゲート絶縁膜を、例えばスピンコート法で形成した場合、このゲート絶縁膜は第1の電極を覆う層間膜の一部となる。そこで、本発明を採用すれば、第1の電極の上に設けられたゲート絶縁膜についても針に含有させた溶剤で溶かすことでコンタクトホールを形成できる。よって、前述したように、信頼性の高いコンタクトホールを形成することができる。

【0012】

本発明の電気光学装置の製造方法は、前記回路基板の製造方法を用いることを特徴としている。

【0013】

これによれば、前記回路基板の製造方法を用いるので、第1の電極と第2の電極とを接続する配線の断線を防止し導通信頼性を向上させ、製造された電気光学装置自体の信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明を詳しく説明する。

図1は、本発明のコンタクトホールの形成方法を用いた回路基板における第1の実施形態を示す図であり、図1中符号10は回路基板である。

図1に示すように、回路基板10は、例えば矩形状の基板20上の略中央部に、複数の有機薄膜トランジスタ10aと、ゲート線34aと、画素電極Dとを備えている。また、回路基板10における長辺方向に沿う外周部10bには、ゲート線接続部34bが形成配置されている。また、前記ゲート線接続部34bから引き出されたゲート線引出線34c又はソース線引出線30cが接続する外部接続端子35は、回路基板10の一方の短辺方向に沿う外周部10cに形成配置されたものとなっている。

【0015】

図2は、前記回路基板10のX方向の側部断面図を示したものである。

回路基板10は、可撓性を備えた、例えばポリカーボネイト等からなる矩形状の基板20と、前記基板20の上に形成された後述するゲート電極に接続されるゲート線接続部(第1の電極)34bと、このゲート線接続部34bの上に積層された絶縁層(層間膜)32と、この絶縁膜32の上に形成されたゲート電極(第2の電極)34とを備えたものである。なお、前記絶縁膜32の上には、受容層(図示せず)が形成されていて、後述するようにゲート電極34及びゲート線34aを液滴吐出法(以下、インクジェット法)で形成する際に、吐出された導電性材料が動かないようになっている。

前記ゲート線接続部34bの上に設けられた前記絶縁膜32には、コンタクトホールH内に導電性材料が埋め込まれた導電部300が形成されている。

また、ゲート電極34には、後述するようにインクジェット法によって形成されるゲート線34aと前記導電部300とを介してゲート線接続部34bに接続されたものとなっている。なお、前記ゲート線接続部34bには、図1に示したようにゲート線引出線34cを介して外部接続端子35に電気的に接続されたものとなっている。

ここで、前記ゲート電極34の下側の基板20上には、ソース及びドレイン電極30を備えており、所謂トップゲート構造の有機薄膜トランジスタ10aとなっている。なお、前記絶縁膜32の上には保護膜40が積層されることで回路基板10が構成されている。

【0016】

(回路基板の製造工程)

次に、図3〜図5を参照にして、回路基板10を製造する工程の中で、コンタクトホールを形成する方法について説明すると共に、回路基板10の各構成要素について説明する。ここで、図5は、図3(d)の工程における図1に示した回路基板10の平面図に対応するものである。

【0017】

(ゲート線接続部の製造工程)

まず、図3(a)に示すように、基板20を十分に洗浄した後に、基板20を脱ガスし、この基板20上に金属膜30aを全面に蒸着又はスパッタリングする。金属膜30aとしては、導電性が優れた種々の材料を利用することができる。

次に、図3(b)に示すように、金属膜30a上に全面にフォトレジストをスピンコートによって塗布し、熱処理によって硬化させ、更に、露光処理及び現像処理を施すことによりマスクMを形成する。

次に、図3(c)に示すように、マスクMを介してエッチング処理を施すことにより、当該マスクMの開口パターンに応じて、金属膜パターン30bを形成する。

次に、図3(d)に示すように、マスクMを除去することにより、基板20上に金属膜パターン30bのみが残留する。前記金属膜パターン30bは、有機薄膜トランジスタ10aのソース及びドレイン電極30以外にも、図5に示すように、ゲート線接続部34bと、ゲート線引出線34cと、外部接続部35と、ソース線引出線30cとになる。

【0018】

(半導体層の製造工程)

次に、図3(e)に示すように、スピンコート法によって、ソース及びドレイン電極30の上に半導体層31を形成した。前記半導体層31の材料としては、例えば、ナフタレン、アントラセン、テトラセン、ペンタセン、ヘキサセン、フタロシアニン、ペリレン、ヒドラゾン、トリフェニルメタン、ジフェニルメタン、スチルベン、アリールビニル、ピラゾリン、トリフェニルアミン、トリアリールアミン、オリゴチオフェン、フタロシアニンまたはこれらの誘導体のような低分子の有機半導体材料や、ポリ−N−ビニルカルバゾール、ポリビニルピレン、ポリビニルアントラセン、ポリチオフェン、ポリヘキシルチオフェン、ポリ(p−フェニレンビニレン)、ポリチニレンビニレン、ポリアリールアミン、ピレンホルムアルデヒド樹脂、エチルカルバゾールホルムアルデヒド樹脂、フルオレン−ビチオフェン共重合体、フルオレン−アリールアミン共重合体またはこれらの誘導体のような高分子の有機半導体材料が挙げられ、これらのうちの1種または2種以上を組み合わせて用いることができるが、特に、高分子の有機半導体材料を用いるのが好ましい。

そして、外周部10b、10cにおけるゲート線接続部34b及びゲート線引出線34c上の半導体層31をパターニングすることで除去し、前記ソース及びドレイン電極30上の半導体層31とは分離した状態にする。

なお、パターニングによって半導体層31を除去する代わりに、インクジェット法によって半導体層31を所望の位置にのみ形成することで、工程を少なくするようにしてもよい。

【0019】

(絶縁層の製造工程)

次に、図3(f)に示すように、絶縁性のポリマーをスピンコートで塗布し、絶縁層32を形成する。ポリマーとしては、ポリビニルフェノール又は、フェノール樹脂(別名ノボラック樹脂)を使用した。その他にもPMMA(ポリメチルメタアクリレート)を始めとするアクリル系樹脂、PC、ポリスチレン、ポレオレフィン、ポリイミド、フッ素系樹脂等を使うことができる。本実施形態では、PMMAを採用し、酢酸ブチルを溶剤として作製した溶液をスピンコートによって塗布した。

【0020】

ここで、溶液の塗布によって絶縁層32を作製する場合、絶縁層32の溶液の溶媒が、半導体層31や基板20を膨潤させたり、溶解させたりしないことが必要である。半導体層31自体が溶媒に可溶である場合は特に注意が必要である。半導体層31が芳香環を含む共役性分子、又は、共役性高分子であるため芳香系炭化水素には溶けやすい。従って、絶縁層32の塗布には芳香系炭化水素以外の炭化水素、或いは、ケトン系、エーテル系、エステル系の有機溶媒を使うことが望ましい。

また、絶縁層32は、後述するゲート電極34の液体材料に対して非溶解性の特性を有していることが好ましい。そこで、後の工程で形成されるゲート電極34やゲート線34aに対する濡れ性や接触角を良好にするために、絶縁層32の上部に受容層(図示せず)が形成されている。

【0021】

(コンタクトホールの形成方法)

次に、前記絶縁膜32の上に形成されるゲート電極34と前記ゲート線接続部34bとを導通可能とする導電部300を形成する。

まず、図4(a)に示すように、導電部300を形成する層間膜60の上に針Pを配置する。この時、針Pには前記絶縁膜32を溶かすことのできる溶剤(例えば、アセトン等)が含有されている。針Pに溶剤を含有させる方法としては、例えば、針Pをポーラス構造(多孔質構造)とする方法がある。これによれば、後述するように針Pを絶縁膜32に挿入する際に、針Pに溶剤を塗布する必要がない。

また、ポーラス構造の代わりに、針Pを注射針状のように中空構造にすることで、針Pを挿入しつつ針P内部から溶剤を押し出すようにしてもよい。また、溶剤の充填された液壺等に針Pを浸けることで針Pに溶剤を付着させて、絶縁膜32に挿入するようにしてもよい。

なお、針Pは、絶縁膜32に穴を形成できる程度の強度を備えた材料から形成されている。

【0022】

次に、図4(a)に示した矢印方向に向かって針Pを絶縁膜32に挿入していく。

すると、針Pによって絶縁膜32に機械的に孔が開き始める。針Pが挿入されると、前記絶縁膜32の持つ弾性力によって孔の内部では、針Pと絶縁膜32との界面が密着するようになる。このとき、絶縁膜32と針Pとの界面において、前記針Pに付着した溶剤が絶縁膜32を溶かし始める。そのまま針Pを挿入していくと、やがて針Pはゲート線接続部34bに突き当たる。なお、針Pの挿入する圧力は前記ゲート線接続部34bを貫通しない程度に制御されている。また、針Pが含有する溶剤によって絶縁膜32が溶けるため、針Pは絶縁膜32、またはゲート線接続部34bに物理的に接触しなくてもよい。

やがて、絶縁膜32には針Pの径より大きい孔が形成された状態となる。

このため、絶縁膜32と針Pとの界面において隙間が生じているので針Pを引き抜く際に界面に摩擦力が働かず、絶縁膜32から針Pを容易に引き抜くことができる。

【0023】

この結果、図4(b)に示すように、絶縁膜32には、ゲート線接続部34bの表面上まで達するコンタクトホールHが形成される。

なお、針Pを挿入していく角度は、針Pに塗布されている溶剤によって孔の径が必要以上の大きさとなることを防止するために、絶縁膜32に略垂直となっていることが好ましい。

【0024】

次に、図4(c)に示すように、前記コンタクトホールH内にインクジェット法を用いて導電性材料を吐出して埋め込んで、導電部300が形成される。

このとき、前記コンタクトホールHは、前述したように前記ゲート線接続部34bの表面まで達しているので、このコンタクトホールH内に埋め込まれた導電性材料からなる導電部300を介することで前記ゲート線接続部34bと導通をとることが可能となる。

なお、複数の針Pをピッチ間を定めて設けることで、同時に複数のコンタクトホールHを形成する事で製造工程を少なくし、画素数が増加した際に、複数の導電部300の形成が容易となるようにしてもよい。

【0025】

インクジェット法においては、インクジェットヘッド(図示せず)と、インクジェットヘッドと基板20とを相対移動させる移動機構(図示せず)が作動することにより、絶縁層32の所定位置に導電性材料を吐出することが可能となる。なお、液体材料が吐出されるパターンは、液滴吐出装置に記憶されたビットマップパターン等の電子データに基づいて形成されるので、電子データを作製するだけで、所望の位置に液体材料を塗布することができる。

インクジェットヘッドには、圧電素子でインクキャビティの体積を変化させて液滴を吐出する圧電方式と、インクキャビティ内でインクを加熱して気泡を発生させることによって、液滴を吐出するサーマル方式とが用いられるが、導電性インク、絶縁性インク、半導体インクなど機能性を重視する液体を吐出する場合には、熱の影響のない圧電方式が優れる。

【0026】

前記液体材料としては、PEDOT(ポリエチレンジオキシチオフェン)の水分散液が採用される。また、PEDOTの他に、金属コロイドを用いることができる。これらの分散液としては水を主成分とするが、アルコールを添加した液体を液滴としてコンタクトを形成してもよい。

【0027】

(ゲート電極の製造工程)

次に、図4(d)に示すように、導電性材料をインクジェット法を用いて絶縁層32上に吐出して、ソース及びドレイン電極30の間(チャネル上)を覆うようにゲート電極34を形成し、有機薄膜トランジスタ10aが形成される。

続けて、インクジェット法により導電性材料を吐出することで、導電部300と前記ゲート電極34とを接続するゲート線34aを形成する。なお、図4(d)において、ゲート線34aの一部分を示しており、実際にはゲート電極34に接続されたものとなっている。

前記ゲート線34aは、図1に示したように複数のゲート電極34を接続するようになっている。また、前記ゲート線34aは、X方向に延在する直線であるので、インクジェット法によって形成する際には、吐出ヘッドと基板20を単一方向に走査させながら吐出することで行われる。

【0028】

最後に、図4(e)に示すように、高分子溶液をスピンコートすることによって絶縁膜32及びゲート電極34を覆うように保護膜40を形成する。更に、有機トランジスタ10aに対応するように画素電極Dを形成してもよい(図1参照)。また、有機EL装置のような電流駆動装置に電流を流す必要がある場合、あるいは液晶装置のような電圧駆動装置に電圧をかける必要がある場合、画素電極を保護膜40の上に形成し、前述の手順で導通部300を形成し、画素電極と有機トランジスタ10aとを接続してもよい。

以上の工程により、回路基板10が得られた。

【0029】

このようなコンタクトホールの形成方法にあっては、絶縁膜32にゲート線接続部35の表面まで到達するように、針Pで機械的に孔を開けつつ、針Pに含有させた溶剤によって針Pと絶縁膜32との界面を化学的に溶かすことで、針Pの径より大きいゲート線接続部35へのコンタクトホールHを形成できる。よって、絶縁膜32の有する弾性力でコンタクトホールHが閉じることはなく、導電性材料をゲート線接続部35に接するように前記コンタクトホールH内に埋め込むことで、ゲート線接続部35に確実に導通可能とする信頼性の高い導電部300を形成できる。ここで、針Pは必ずしも絶縁膜32に接触する必要はなく、含有する溶剤が絶縁膜32を溶かすことのみでコンタクトホールHを形成できることは言うまでもない。

また、本発明においては、コンタクトホールHを形成する際に、針Pによって絶縁膜32をめくりあげる必要が無く、絶縁膜32の表面上にめくり上がりによる凸部が形成されることがない。よって、導電部300を介してゲート電極34とゲート線接続部35とを接続するゲート線引出線34aを絶縁膜32上に形成した際に、前記凸部によってゲート線引出線34aが断線することを防止できる。

したがって、ゲート電極34とゲート線接続部35との導通信頼性を向上できる。

【0030】

また、コンタクトホールH内にインクジェット法で導電性材料を吐出することで、導通部300を形成でき、また、ゲート電極34と導電部300とを接続するゲート配線34aも同一の工程で形成できるので製造工程を少なくできる。

【0031】

また、回路基板10は、有機薄膜トランジスタ10aを備えており、ゲート電極34とゲート線接続部35との間に形成される半導体層31が有機膜によって形成されている。

そこで、本発明のコンタクトホールの形成方法を採用すれば、前記のゲート線接続部35上の半導体層31についても針Pに含有させた溶剤で溶かすことで、ゲート電極34とゲート線接続部35との間にコンタクトホールHを形成できる。よって、前述したように、信頼性の高い導電部300を形成できる。

【0032】

なお、本実施形態に限定されることなく種々の変更が可能である。例えば、本実施形態においては、コンタクトホールH内に導電性材料を埋め込んで導電部300を形成した後に、ゲート電極34及びゲート線34aを形成したが、ゲート電極34及びゲート線34aを先に形成した後、コンタクトホールH内に導電性材料を埋め込むことで導電部300を形成するようにしてもよい。

【0033】

図6は、本発明から得られた電気光学装置の実施形態を示す図であり、符号200は、電気泳動装置である。

電気泳動装置200は、回路基板10と電気泳動表示部100と前記回路基板10に接続されるフレキシブルプリント基板50(Flexible Printed Circuit、以下、FPCと略記する)とを備えたものである。ここで、回路基板10は、前記実施形態と同一のものである。

【0034】

(電気泳動表示部)

図6に示したように、電気泳動表示部100は、回路基板10に対向するように設けられた対向基板65と、これら両基板10、65の間に設けられた電気泳動層70とから構成されている。

【0035】

前記電気泳動層70は、マイクロカプセル70aを複数備えた構成となっている。

前記マイクロカプセル70aは樹脂皮膜によって形成されており、マイクロカプセル70aの大きさは1画素の大きさと同程度とされ、表示領域全域を覆うように複数配置されている。また、マイクロカプセル70aは、実際には隣接するマイクロカプセル70a同士が密着するため、表示領域はマイクロカプセル70aによって隙間なく、覆われている。マイクロカプセル70aには、分散媒71、電気泳動粒子72等を有する電気泳動分散液73が封入されている。

【0036】

次に、分散媒71、電気泳動粒子72を有する電気泳動分散液73について説明する。

電気泳動分散液73は、染料によって染色された分散媒71中に電気泳動粒子72を分散させた構成となっている。

電気泳動粒子72は、無機酸化物又は無機水酸化物からなる直径0.01μm〜10μm程度の略球状の微粒子であり、上記分散媒71と異なる色相(白色及び黒色を含む)を有している。このように酸化物又は水酸化物からなる電気泳動粒子72には固有の表面等電点が存在し、分散媒71の水素イオン指数pHによってその表面電荷密度(帯電量)が変化するようになる。

【0037】

ここで、表面等電点とは、水溶液中における両性電解質の電荷の代数和がゼロとなる状態を水素イオン指数pHによって示したものである。例えば、分散媒71のpHが電気泳動粒子72の表面等電点に等しい場合には、粒子の実効電荷はゼロとなり、粒子は外部電界に対して無反応な状態となる。また、分散媒71のpHが粒子の表面等電点よりも低い場合には、粒子の表面は下式(1)によりプラスの電荷を帯びる。逆に、分散媒71のpHが粒子の表面等電点よりも高い場合には、粒子の表面は下式(2)によりマイナスの電荷を帯びる。

pH低:M−OH+H+(過剰)+OH−→M−OH2++OH− ・・・(1)

pH高:M−OH+H++OH−(過剰)→M−OH―+H+ ・・・(2)

【0038】

なお、分散媒71のpHと粒子の表面等電点との差を大きくしていった場合、反応式(1)又は(2)に従って粒子の帯電量は増加していくが、この差が所定値以上となると略飽和し、pHをそれ以上変化させても帯電量は変化しない。この差の値は、粒子の種類、大きさ、形状等によって異なるものの、概ね1以上であればどのような粒子においても帯電量は略飽和すると考えられる。

【0039】

前記電気泳動粒子72としては、例えば、二酸化チタン、酸化亜鉛、酸化マグネシウム、ベンガラ、酸化アルミニウム、黒色低次酸化チタン、酸化クロム、ベーマイト、FeOOH、二酸化珪素、水酸化マグネシウム、水酸化ニッケル、酸化ジルコニウム、酸化銅等が用いられている。

【0040】

また、このような電気泳動粒子72は、単独の微粒子としてだけでなく、各種表面改質を施した状態でも用いることが可能である。このような表面改質の方法としては、例えば、粒子表面をアクリル樹脂、エポキシ樹脂、ポリエステル樹脂、ポリウレタン樹脂等のポリマーでコーティング処理する方法や、シラン系、チタネート系、アルミニウム系、弗素系等のカップリング剤でカップリング処理する方法や、アクリル系モノマー、スチレンモノマー、エポキシ系モノマー、イソシアネート系モノマー等とグラフト重合処理する方法等があり、これらの処理を単独又は二種類以上組み合わせて行うことができる。

【0041】

分散媒71には、炭化水素、ハロゲン化炭化水素、エーテル等の非水系有機溶媒が用いられており、スピリトブラック、オイルイエロー、オイルブルー、オイルグリーン、バリファーストブルー、マクロレックスブルー、オイルブラウン、スーダンブラック、ファーストオレンジ等の染料によって染色されて、電気泳動粒子72と異なる色相を呈している。

【0042】

図6に示したように、回路基板10の外部接続端子35にFPC50が接続されている。

前記FPC50は、回路基板10の有機トランジスタ10a(図2参照)を駆動するための駆動回路(図示せず)を備える回路基板であって、回路基板10のソース線に電力を供給し、またゲート線34aに駆動信号を供給することによって、有機薄膜トランジスタ10aを駆動させるようになっている。

FPC50を回路基板10に接続する際には、外部接続端子部35上の半導体層31及び絶縁膜32及び保護膜40をフォトリソグラフィ法やエッチング法を用いて剥離した後に、異方性導電フィルム(ACF)又は異方性導電ペースト(ACP)を介して接続されている。

【0043】

電気光学装置の製造方法にあっては、前記導電部300の形成方法を用いることで信頼性の高い導電部300を備え、ゲート電極34とゲート線接続部35とを接続するゲート線34aの断線を防止するので、製造された電気泳動装置200自体の信頼性を向上できる。

【図面の簡単な説明】

【0044】

【図1】回路基板の正面図。

【図2】回路基板の要部側部断面図。

【図3】回路基板の製造工程説明図。

【図4】導電部の形成方法の工程説明図。

【図5】回路基板の途中工程における正面図。

【図6】電気泳動装置の正面図。

【符号の説明】

【0045】

10…回路基板、10a…有機薄膜トランジスタ、20…基板、32…絶縁膜(層間膜)、34…ゲート電極(第2の電極)、35…ゲート線接続部(第1の電極)、200…電気泳動装置、300…導電部、P…針、H…コンタクトホール

【特許請求の範囲】

【請求項1】

基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の前記コンタクトホールの形成方法であって、

前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、を備えることを特徴とするコンタクトホールの形成方法。

【請求項2】

基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の製造方法であって、

前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、

前記コンタクトホール内に導電性材料を注入する工程と、を備えることを特徴とする回路基板の製造方法。

【請求項3】

請求項2に記載の回路基板の製造方法であって、

前記コンタクトホールを形成する工程は、前記針を複数用いて前記コンタクトホールを同時に複数形成する工程であることを特徴とする回路基板の製造方法。

【請求項4】

請求項2又は3に記載の回路基板の製造方法であって、

前記導電性材料は液滴吐出法によって注入されることを特徴とする回路基板の製造方法。

【請求項5】

請求項2又は3に記載の回路基板の製造方法であって、

さらに層間膜上に有機トランジスタのゲート電極を兼ねる第2の電極を形成する工程とを備えることを特徴とする回路基板の製造方法。

【請求項6】

請求項2乃至5のいずれかに記載の回路基板の製造方法を用いることを特徴とする電気光学装置の製造方法。

【請求項1】

基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の前記コンタクトホールの形成方法であって、

前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、を備えることを特徴とするコンタクトホールの形成方法。

【請求項2】

基板上に第1の電極と、該第1の電極の上に層間膜と、該層間膜の上に第2の電極と、が形成され、前記第1の電極と前記第2の電極とがコンタクトホールを介して導通されてなる回路基板の製造方法であって、

前記層間膜に溶剤を含有した針を挿入し、前記溶剤によって前記層間膜を溶解させ、前記コンタクトホールを形成する工程と、

前記コンタクトホール内に導電性材料を注入する工程と、を備えることを特徴とする回路基板の製造方法。

【請求項3】

請求項2に記載の回路基板の製造方法であって、

前記コンタクトホールを形成する工程は、前記針を複数用いて前記コンタクトホールを同時に複数形成する工程であることを特徴とする回路基板の製造方法。

【請求項4】

請求項2又は3に記載の回路基板の製造方法であって、

前記導電性材料は液滴吐出法によって注入されることを特徴とする回路基板の製造方法。

【請求項5】

請求項2又は3に記載の回路基板の製造方法であって、

さらに層間膜上に有機トランジスタのゲート電極を兼ねる第2の電極を形成する工程とを備えることを特徴とする回路基板の製造方法。

【請求項6】

請求項2乃至5のいずれかに記載の回路基板の製造方法を用いることを特徴とする電気光学装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−41180(P2006−41180A)

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願番号】特願2004−218872(P2004−218872)

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年2月9日(2006.2.9)

【国際特許分類】

【出願日】平成16年7月27日(2004.7.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]