コンテナ荷役車両

【課題】コンテナの降ろし作業を効率的に行うことができるコンテナ荷役車両を提供する。

【解決手段】コンテナ荷役車両1において、荷役アーム34は、回動フレーム37と、回動フレーム37に取り付けられるフックフレーム38と、フックフレーム38のフック38cを回動フレーム37に対し、第1フック位置と、第1フック位置よりも第2回動軸33寄りの第2フック位置との間の範囲内で移動させるフック移動シリンダ39とを備え、荷役アーム34の後方への回動動作と、荷役アーム34がコンテナ2の降ろし位置に到達する前にフック38cを第2フック位置から第1フック位置の方へ移動させる第1変形動作と、コンテナ2を地上に降ろして荷役アーム34の後方への回動が停止した後に、フック38cを第2フック位置へ移動させてフック38cをコンテナ2から離脱させる第2変形動作と、を行う制御部70を設ける。

【解決手段】コンテナ荷役車両1において、荷役アーム34は、回動フレーム37と、回動フレーム37に取り付けられるフックフレーム38と、フックフレーム38のフック38cを回動フレーム37に対し、第1フック位置と、第1フック位置よりも第2回動軸33寄りの第2フック位置との間の範囲内で移動させるフック移動シリンダ39とを備え、荷役アーム34の後方への回動動作と、荷役アーム34がコンテナ2の降ろし位置に到達する前にフック38cを第2フック位置から第1フック位置の方へ移動させる第1変形動作と、コンテナ2を地上に降ろして荷役アーム34の後方への回動が停止した後に、フック38cを第2フック位置へ移動させてフック38cをコンテナ2から離脱させる第2変形動作と、を行う制御部70を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンテナを車台上と地上との間で積み降ろしするコンテナ荷役車両に関する。

【背景技術】

【0002】

コンテナ荷役車両では、車台上に搭載されたコンテナの積み降ろしは、同車両に搭載された荷役装置によって行われる(例えば、特許文献1参照)。この荷役車両の荷役装置は、ダンプフレーム、荷役アーム、リフトシリンダ、油圧回路などで構成されている。

【0003】

ダンプフレームは、その基端部が車台後部に回動自在に支持され、その先端部が荷役アームの基端部に相対回動自在に連結されている。ダンプフレームと荷役アームとの連結部には、当該連結部を固縛して相対回転不能にする固縛装置が設けられている。

【0004】

荷役アームは、管状の回動フレームと、この回動フレームに対し前後方向にスライド自在なL形のフックフレームと、回動フレームとフックフレームとの間に連結され、伸縮動作により回動フレームに対しフックフレームを進退移動させるフック移動シリンダとを備えている。

【0005】

フックフレームは、回動フレームに挿入されるインナーフレーム部と、このインナーフレーム部の先端に基端が一体に設けられ、インナーフレーム部の先端位置から屈曲して上方に延びる起立フレーム部と、この起立フレーム部の先端に設けられ、コンテナの係合ピンに対し係脱可能に係合する略C字状のフックとを有している。

【0006】

リフトシリンダは、その両端が荷役アームと車台とにそれぞれ連結されている。リフトシリンダは、伸縮することにより荷役アーム単体を回動させるか、又は、互いに一体に固縛された荷役アーム及びダンプフレームを回動させる。

【0007】

コンテナ荷役車両の車台上に搭載されたコンテナを地上に降ろす場合、フック移動シリンダを収縮させてフックフレームを最後方の位置まで退行させて、固縛装置によるダンプフレームと荷役アームの固縛を解除したうえで、リフトシリンダを伸長させる。そうすると、ダンプフレームは車台上に残ったまま、荷役アームだけが後方へ回動し、荷役アームのフックに係合されたコンテナが車台の後方において地上に降ろされる。

【0008】

反対に、地上に置かれたコンテナをコンテナ荷役車両の車台上に引き上げて搭載する場合は、荷役アームのフックとコンテナの係合ピンとを係合させて、リフトシリンダを収縮させる。そうすると、荷役アームは車台の後方から前方へ向かって回動し、荷役アームにおけるフックフレームのフックに係合されたコンテナは車台後方から車台上に引き上げられ車台上に搭載される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−108767号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、特許文献1に記載されているコンテナ荷役車両では、固縛装置を解除するためにフックフレームを回動フレームに対して最後方の位置まで退行させて荷役アームの最収縮状態とし、この状態で荷役アームを前方から後方へ回動させてコンテナを車台から地上に降ろすため、荷役アームの収縮量は、固縛装置が解除された位置からコンテナの降ろし位置までは常に一定となっている。

【0011】

そのため、コンテナを地上に降ろして当該コンテナの係合ピンから荷役アームのフックを離脱させた後、再び、荷役アームを前方へ回動すれば、荷役アームの回動軌跡が同じ軌跡を通ってしまうので、離脱されたフックが再び係合ピンを係止してしまうことになる。

【0012】

そこで、従来のコンテナ荷役車両においては、コンテナを地上に降ろして、その係合ピンから荷役アームのフックを離脱した後、車両自体を一旦前進させて移動したうえで、荷役アームの回動中心位置を移動させ、その後に荷役アームを前方へ回動させて格納等していた。これにより、コンテナを降ろした後に続けて他のコンテナの引上げがない場合には、車両を前進させる動作が作業者にとって煩雑になっていた。

【0013】

本発明は、かかる課題を解決することを目的とし、コンテナを地上に降ろした後、車両自体を移動させることなく荷役アームを前方に回動して格納等を行うことができ、コンテナの降ろし作業を効率的に行うことができるコンテナ荷役車両を提供する。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明は、コンテナ荷役車両であって、車幅方向の回動軸の回りに回動自在となるように車台に設けられ、コンテナを車台と地上との間で積み降ろしする荷役アームと、車台と荷役アームとの間に連結され、その伸長動作により荷役アームを後方へ回動させ、その収縮動作により荷役アームを前方へ回動させるように配設されたリフトシリンダと、を備える。そして、荷役アームは、回動フレームと、基端側が回動フレームに取り付けられ、先端にはコンテナに係脱自在なフックが設けられたフックフレームと、フックフレームのフックを回動フレームに対し、第1フック位置と当該第1フック位置よりも上記回動軸寄りの第2フック位置との間の範囲内で移動させるフック移動シリンダとを備えてなり、リフトシリンダの伸長による荷役アームの後方への回動動作と、当該荷役アームがコンテナの降ろし位置に到達する前に荷役アームのフックを上記第2フック位置から上記第1フック位置の方へ移動させる第1変形動作と、コンテナを地上に降ろして荷役アームの後方への回動が停止した後に、荷役アームのフックを上記第2フック位置へ移動させて当該フックをコンテナから離脱させる第2変形動作と、を行う制御部が設けられたことを特徴としている。

【0015】

上記構成によれば、コンテナを地上に降ろしたときには、当該コンテナの係合ピンから荷役アームのフックが離脱されるので、再び、荷役アームを前方へ回動しても、荷役アームの回動軌跡が異なる軌跡を通ることができ、車両自体を移動させなくても荷役アームを前方に回動して格納等を行うことができ、コンテナの降ろし作業を効率的に行うことができる。

【0016】

本発明のコンテナ荷役車両において、上記制御部は、上記荷役アームの上記回動軸と上記フックとを結ぶ仮想線が、鉛直方向よりも後方へ回動されたときに、荷役アームの上記第1変形動作を行う。鉛直方向とは、地面に対して直交する方向又は車両の荷重方向を含む意味である。

【0017】

この構成では、荷役アームが通る回動軌跡のうち、その最も高い位置を越えてから荷役アームのフックが第2フック位置から第1フック位置の方へ移動されて荷役アームが後方へ回動する。これにより、荷役アームによる降ろし動作中のコンテナは、荷役アームの回動軌跡の頂点で荷役アームのフックが第2フック位置から第1フック位置の方へ移動されている場合と比較して、なるべく傾斜角度が小さく重心が低い状態で降ろされるので、安全性も確保できる。

【0018】

本発明のコンテナ荷役車両において、上記回動フレームは、管状に形成され、上記フックフレームは、車幅方向から見てL形に形成され、上記フックフレームの基端側が上記回動フレームに挿入されて上記荷役アームが回動フレームの延びる方向に伸縮自在に構成され、荷役アームの上記第1変形動作は、上記第2フック位置から当該第2フック位置と上記第1フック位置との間の中間位置まで当該荷役アームが伸長するように行われる。

【0019】

この構成では、荷役アームを伸長させる際に回動フレームの内部にフックフレームが挿入されている部分が減りすぎて荷役アームの回動途中で荷役アームの曲げ強度が弱くなりすぎることを防ぐことができる。

【0020】

本発明のコンテナ荷役車両において、上記制御部は、上記荷役アームの後方回動動作中、上記リフトシリンダ及び上記フック移動シリンダに作動油を供給する油圧回路の油圧を常に監視し、油圧回路の油圧が所定値以上となった場合、荷役アームの上記第1変形動作を禁止する。

【0021】

この構成では、油圧回路の油圧が所定値以上となった場合に荷役アームの第1変形動作が禁止されるので、回動フレームの内部へのフックフレームの挿入部分が減ることによる荷役アームの曲げ強度の低下や、油圧回路に設けられる各種の油圧機器の故障等を未然に防ぐことができ、安全性を確保できる。

【0022】

なお、本明細書において、「コンテナの降ろし作業」とは、コンテナ荷役車両の荷役アームを収縮させると共に後方回動させて車台上のコンテナを地上に降ろし、その後にコンテナから離脱された荷役アームを前方回動させて車台上に載置するまでを含む意味である。一方、「コンテナ(荷役アーム)の降ろし動作」とは、荷役アームを収縮させると共に後方回動させて車台上のコンテナを地上に降ろすまでの動作(車台上に載置された荷役アームを収縮させると共に荷役アームのフックがコンテナの降ろし位置になるまで後方回動させる動作)を意味する。また、「コンテナ(荷役アーム)の引上げ動作」とは、地上のコンテナを荷役アームのフックに引っ掛けて車台上に引き上げ、搭載するまでの動作(コンテナの降ろし位置にフックがある荷役アームを前方回動させて車台上に載置するまでの動作)を意味する。

【発明の効果】

【0023】

本発明のコンテナ荷役車両によれば、コンテナを地上に降ろした後、車両自体を移動させることなく荷役アームを前方に回動して格納等を行うことができ、コンテナの降ろし作業を効率的に行うことができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態を示すコンテナ荷役車両の全体図である。

【図2】コンテナ荷役車両に設けられた荷役装置を示す斜視図である。

【図3】コンテナ荷役車両に設けられた荷役装置を示す平面図である。

【図4】コンテナ荷役車両に設けられた固縛装置及びその周辺を概略した斜視図である。

【図5】図4に示された固縛装置の動作を示す左側面図である。

【図6】コンテナ荷役車両の油圧回路等を示す図である。

【図7】本実施形態のスライド伸センサ、スライド縮センサ、スライド範囲センサ、及びその周辺を概略した左側面図と、フックフレームスライド検知範囲を示す図である。

【図8】本実施形態のアーム回動センサ及びその周辺を概略した左側面図及びその回動検知範囲を示す図である。

【図9】(a)〜(c)は、コンテナ荷役車両のコンテナの降ろし作業方法を示す動作図である。

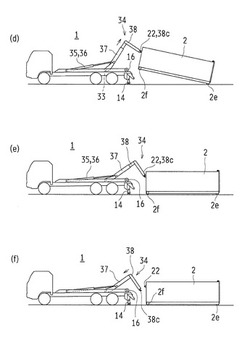

【図10】(d)〜(f)は、コンテナ荷役車両のコンテナの降ろし作業方法を示す動作図である。

【図11】本実施形態の標準降ろし動作の制御手順を示すフローチャートである。

【図12】本実施形態の標準引上げ動作の制御手順を示すフローチャートである。

【図13】荷役アームを単独アーム動作で伸長させる場合の制御手順を示すフローチャートである。

【図14】荷役アームを単独アーム動作で収縮させる場合の制御手順を示すフローチャートである。

【図15】本実施形態の自動降ろし動作の制御手順を示すフローチャートである。

【図16】本実施形態の自動引上げ動作の制御手順を示すフローチャートである。

【図17】降ろし動作の圧力センサの圧力検知に基づくフラグ設定手順を示すフローチャートである。

【図18】引上げ動作の圧力センサの圧力検知に基づくフラグ設定手順を示すフローチャートである。

【図19】フックフレームのスライド規制の圧力検知に基づくフラグ設定手順を示すフローチャートである。

【発明を実施するための形態】

【0025】

以下、本発明の一実施形態を図面に基づいて説明する。

〔コンテナ荷役車両〕

図1は、本実施形態に係るコンテナ荷役車両1を示している。図1では、コンテナ2が荷役装置3によって車台と地上との間で積み降ろしされる動作を想像線で示している。図2は、コンテナ荷役車両1に設けられた荷役装置3を示し、図3は、その平面図を示している。

【0026】

コンテナ荷役車両1は、それぞれ車体前後方向に延びる一対の車体フレーム11,11(車台)の前端部上にキャブ12を備えている。キャブ12の後方の各車体フレーム11上には、この車体フレーム11に沿って車体前後方向に延びる荷役装置3のサブシャーシ13が設けられている。左右一対のサブシャーシ13,13の前端部と後端部は、それぞれ、前クロスメンバ15、後クロスメンバ17にて連結されている。

【0027】

車体フレーム11,11上には、コンテナ2がサブシャーシ13,13を介して搭載される。また、車体フレーム11,11の後端部には地上に向かって張り出し可能なジャッキ14が設けられている。図1中の想像線で示すように、荷役装置3によるコンテナ2の積み降ろし時の車体後方への重心移動に対し、ジャッキ14を張り出しておくことで、コンテナ荷役車両1の安定性が高められるようになっている。

【0028】

コンテナ2について説明すると、図1に示すように、コンテナ2の底壁2aの下面には車体前後方向へ延びる左右一対の主桁21,21が設けられている。また、底壁2aの下面前端部には、下方突出状で左右一対の脚2f,2fが設けられ、底壁2aの下面後端部には、左右一対の車輪2e,2eが設けられている。

【0029】

コンテナ2の前壁2bの上部には、後述するフック38cを係合可能な係合ピン22が設けられている。コンテナ2の後壁2cは、その上端が、左右両側壁2d,2dの後端上部位置において車幅方向に延びる軸23回りに支持されて、後方へ下開き可能となっている。

〔荷役装置〕

荷役装置3は、図1〜図3に示すように、左右一対のダンプフレーム32,32、荷役アーム34、左右一対のリフトシリンダ35,36、左右一対の案内ローラ16,16、後に詳述する油圧回路(図6参照)などを備えている。

【0030】

ダンプフレーム32は、その後端部がサブシャーシ13の後端位置において車幅方向に配置された第1回動軸31の回りに回動自在に連結され、これにより、サブシャーシ13に対し傾動自在となっている。

【0031】

荷役アーム34は、回動フレーム37と、回動フレーム37に取り付けられるフックフレーム38と、フック移動シリンダ39とを備えている。

【0032】

回動フレーム37は、管状に形成され、基端部がダンプフレーム32の前端部に対し第1回動軸31と平行な第2回動軸33の回りに回動自在に設けられている。これにより、回動フレーム37はダンプフレーム32に対して回動自在となっている。回動フレーム37の基端部には、第2回動軸33から前方側に延びる傾斜された上端縁37bが形成されている。

【0033】

フックフレーム38は、車幅方向から見てL形に形成され、インナーフレーム部38aと、起立フレーム部38bと、フック38cとから構成されている。

【0034】

インナーフレーム部38aは、管状に形成されており、その基端側が回動フレーム37の先端の開口から内部に挿入されている。インナーフレーム部38aは、回動フレーム37に対し前後方向にスライド自在に設けられている。

【0035】

起立フレーム部38bは、インナーフレーム部38aの先端部から上方に屈曲して延びるようにインナーフレーム部38aと一体形成されている。この起立フレーム部38bの先端にはコンテナ2に係脱自在なフック38cが設けられている。フック38cは、コンテナ2の係合ピン22に対し係脱可能に係合する略C字状に形成されている。

【0036】

回動フレーム37とインナーフレーム部38aとの間には、図3中の破線で示すように、フック移動シリンダ39が連結されている。このフック移動シリンダ39が伸縮作動することにより、回動フレーム37の延びる方向へインナーフレーム部38aがスライドして、荷役アーム34が伸縮するようになっている。また、フック移動シリンダ39は、フックフレーム38のフック38cを回動フレーム37に対し、車幅方向から見て、所定の第1フック位置(荷役アーム34の最伸長状態)と、当該第1フック位置よりも第2回動軸33寄りの第2フック位置(荷役アーム34の最収縮状態)との間の範囲内で移動させるように構成されている。

【0037】

回動フレーム37とダンプフレーム32との間には、当該回動フレーム37がダンプフレーム32に対し、側面視略一直線状となるように保持して第2回動軸33回りの相対回動を規制する固縛装置40が備え付けられている。

【0038】

また、リフトシリンダ35,36は、油圧シリンダで構成されており、回動フレーム37の左右両側部と前クロスメンバ15との間に連結されている。リフトシリンダ35,36の伸縮動作によって回動フレーム37(荷役アーム34)を第2回動軸33を回動軸にして前後方向に回動させる。これにより、両リフトシリンダ35,36の伸縮動作が互いに同期するようになっている。

【0039】

案内ローラ16,16は、ダンプフレーム32,32の後端に回動自在に設けられている。案内ローラ16,16は、コンテナ2を積み降ろしする際にコンテナ2の主桁21を車両前後方向へ円滑に案内するために設けられている。

【0040】

ここで、本実施形態の固縛装置40の具体構成について詳しく説明する。

【0041】

図4は、本実施形態の固縛装置40及びその周辺を概略した斜視図であり、図5は、固縛装置40の動作を示す左側面図である。

【0042】

図4、図5に示す固縛装置40は、フック移動シリンダ39が伸長状態のときには、ダンプフレーム32に対しフックフレーム38を相対回動不能に固縛し、フック移動シリンダ39が最収縮状態のときには、その固縛が解除されるように構成されている。

【0043】

固縛装置40は、回動フレーム37の左右側面に設けられた左右一対の固縛部材40a,40aと、これら固縛部材40a,40aの各々に対応して設けられた一対の被固縛部材40b,40bと、各固縛部材40aを被固縛部材40bに固縛させる方向(ロック方向)へ弾性付勢させるバネ材40cとより構成されている。

【0044】

本実施形態の固縛部材40aは、略矩形板状の基台部40dと、基台部40dの下端から後方に向けて突出状に連設された爪部40eとを有している。固縛部材40aは、基台部40dの上端部が取付軸40fで枢着されることにより、当該取付軸40fを中心として回動自在となっている。

【0045】

また、爪部40eは、基台部40dの下端から後方の斜め上方に向けて湾曲するように一体形成されており、当該爪部40eの後端には、後方上傾状の傾斜面40gが形成されている。

【0046】

基台部40dの前側上端部であって取付軸40fよりも上方の位置には、基台部40dから前方へ突出する突出部40hが基台部40dと一体に形成されている。この突出部40hには、車幅方向の内側に向けてピン40nが突設されている。このピン40nは、回動フレーム37に開設された長孔形状の溝37aに挿通されており、その内端部が回動フレーム37の内部に挿入されている。そして、ピン40nは、回動フレーム37にスライド自在に内挿されるインナーフレーム部38aの後端に突設された片部38dと当接可能になっている。すなわち、フックフレーム38が回動フレーム37に対して後方へスライドすると、フックフレーム38のインナーフレーム部38aに突設された片部38dが、固縛部材40aのピン40nを後方へ移動させ、それに伴って、固縛部材40aが回動するようになっている。

【0047】

また、基台部40dの後側上端部には突片40iが後方へ突設されている。この突片40iにバネ材40cの一端が取り付けられると共に、バネ材40cの他端が回動フレーム37の側面上部に取り付けられている。これにより、バネ材40cは、取付軸40fを中心にして固縛部材40aを後方の斜め上方に向けて常に弾性付勢しているために、爪部40eがロック方向に弾性付勢される。

【0048】

一方、被固縛部材40bは、一対のダンプフレーム32,32先端の車幅方向に架設された横フレーム32aに間隔をあけて固定される。また、被固縛部材40bの上端部には、固縛部材40aの爪部40eへ向けて前方に突出状の受け部40jが形成されている。

【0049】

受け部40jは、爪部40eを係止可能な形状とされている。ここでは、受け部40jの前側下端部に、下方に張り出した膨出部40kが一体に設けられた形状とされており、この膨出部40kにより爪部40eとの係合が外れることを防止している。また、受け部40jの前側上端部には、爪部40eの傾斜面40gと同方向に傾斜されたガイド面40mが形成されている。

【0050】

このように、受け部40jのガイド面40mと、爪部40eの傾斜面40gとが同方向に傾斜されているため、両者の一部が当接すれば、ガイド面40mの傾斜に沿って傾斜面40gがバネ材40cの弾性力に抗しながら下方に滑り落ちる。そして、傾斜面40gが被固縛部材40bの受け部40jを越えたときにバネ材40cの弾性力によって後方に戻されることで、爪部40eが受け部40jに係止され、固縛部材40aが被固縛部材40bに対して確実にロックされるようになっている。

【0051】

従って、本実施形態の固縛装置40によれば、受け部40jのガイド面40mと、爪部40eの傾斜面40gが形成されているために、固縛部材40aが図5中の想像線で示す位置(荷役アーム34が最収縮状態の位置)でなくても、荷役アーム34が前方に回転されると、その自重及びバネ材40cの弾性力によって固縛部材40aが被固縛部材40bに対して確実にロックできる。

〔油圧回路〕

次に、本実施形態の油圧回路を図6に基づいて説明する。

【0052】

油圧供給源である油圧ポンプ43は、図示しないエンジンの動力で駆動されるようになっており、吸込み管43aを通じてオイルタンク44内の作動油を汲み上げ,吐出口より圧油を供給する。

【0053】

油圧ポンプ43の吐出口はバルブユニット4のプレッシャポートPを介してメイン油路45の上流端に接続されている。

【0054】

このメイン油路45には、リフトシリンダ35,36の伸縮動作を切換えるリフトシリンダ用切換弁48、及びフック移動シリンダ39の伸縮動作を切換えるフック移動シリンダ用切換弁49が上流側から順に直列に設置されている。

【0055】

メイン油路45の下流端はバルブユニット4のタンクポートTに接続されており、このタンクポートTに排油管50が接続されている。排油管50の途中位置には、フィルタ51が設置されている。

【0056】

各切換弁48,49は、それぞれ6ポート3位置電磁パイロット切換弁からなり、その全てが中立位置にあるときは、油圧ポンプ43により供給される圧油の全量がメイン油路45、排油管50を介してオイルタンク44に還流される。

【0057】

メイン油路45には、油圧ポンプ43と切換弁48との間に第1〜第3分岐油路53〜55の一端が接続されている。

【0058】

第1分岐油路53の他端は、メイン油路45の下流端近傍に接続されており、その第1分岐油路53の途中には、リリーフ弁56が設けられている。

【0059】

第2分岐油路54の他端には、減圧弁57が設けられており、所定のパイロット圧まで減圧された圧油がパイロット油路58に供給されるようになっている。

【0060】

このパイロット油路58を通じて各切換弁48,49にパイロット圧が供される。

【0061】

第3分岐油路55の他端は、出力プレッシャポートP’を通じて圧力センサ59に接続されている。

【0062】

メイン油路45には、シーケンス弁60が設置されており、油圧ポンプ43の駆動後すぐにパイロット圧を立てるために設けられている。

【0063】

各切換弁48,49の各ポートは、バルブユニット4のアクチュエータ用油圧ポートA1,A2,B1,B2やメイン油路45と接続されている。

【0064】

各々のリフトシリンダ35,36のボトム側ポートは、油圧ポートA1を介して切換弁48の所定ポートに接続されている。

【0065】

各々のリフトシリンダ35,36のロッド側ポートは、油圧ポートB1を介して切換弁48の所定ポートに接続されている。

【0066】

また、各々のリフトシリンダ35,36の背圧を維持するために、リフトシリンダ35,36と各油圧ポートA1、B1を接続する油路上には、カウンタバランス弁61が設けられている。

【0067】

フック移動シリンダ39のボトム側ポートは、油圧ポートA2を介してフック移動シリンダ用切換弁49の所定ポートに接続されている。

【0068】

フック移動シリンダ39のロッド側ポートは、油圧ポートB2を介してフック移動シリンダ用切換弁49の所定ポートに接続されている。

【0069】

また、フック移動シリンダ39のボトム側ポートと油圧ポートA2を接続する油路上には、パイロットチェック弁65が設けられている。

【0070】

以上の油圧回路における切換弁48,49の切換動作は、制御部70によって制御されている。

【0071】

制御部70には、圧力センサ59、リモートコントローラ74、ブザー74a、リフト縮センサ75、スライド伸センサ76、スライド縮センサ77が接続されている。更に、本実施形態では、フックフレーム38のスライド量が所定範囲かどうかを検知するスライド範囲センサ78、及び荷役アーム34の所定の回動角度を検知するアーム回動センサ79が、制御部70に接続されている。この制御部70は、リモートコントローラ74、及び上記各センサ59,75〜79等の出力信号に基づいて、バルブユニット4の各切換弁48,49の切換動作を制御している。

【0072】

ここで、圧力センサ59は、油圧回路の圧力が所定値以上の場合にON信号を出力し、それ以外はOFFとして信号を出力しないようになっている。具体的に説明すると、油圧回路の油圧は、コンテナ2を車台上に載置した状態から荷役アーム34を後方へ回動させ始めたとき(いわゆる腰切り時)、又は、荷役アーム34の後方回動状態において荷役アーム34のフック38cにコンテナ2の係合ピン22を係止させた後にコンテナ2を引上げようとして当該フック38cにコンテナ2の荷重がかかったとき(いわゆる地切り時)に、一般に高くなる。その他の荷役アーム34の引上げ動作途中又は降ろし動作途中では、一般に腰切り時や地切り時よりも油圧回路の油圧は低く保たれる。そこで、本実施形態では、荷役アーム34を所定の範囲だけ伸長させた状態での地切り時に、荷役アーム34を安全に回動させ得る上限の圧力値に基づいて、圧力センサ59のON出力の圧力値を設定している。これにより、圧力センサ59がON出力される場合に、荷役アーム34の動作を停止できるようになっている。

【0073】

リモートコントローラ74には、降ろし用釦74b、引上げ用釦74c、アーム伸釦74d、アーム縮釦74e等の各種釦が設けられている。

【0074】

リフト縮センサ75は、リフトシリンダ35,36の一方のロッド先端部に配設され(図3参照)、リフトシリンダ35,36を最も収縮させたときにその状態を検出するようになっている。

【0075】

図7は、本実施形態のスライド伸センサ76、スライド縮センサ77、スライド範囲センサ78、及びその周辺を概略した左側面図と、フックフレーム38のスライド検知範囲を示す図、図8は、本実施形態のアーム回動センサ79及びその周辺を概略した左側面図及びその回動検知範囲を示す図である。

【0076】

図7で示すスライド伸センサ76、スライド縮センサ77、及びスライド範囲センサ78としては、それぞれ非接触型センサが使用されている。このうち、スライド伸センサ76及びスライド範囲センサ78は、回動フレーム37の底面に取り付けられて、フックフレーム38のインナーフレーム部38aの底面部38eを検知可能となっている。スライド伸センサ76は、フックフレーム38の基端が最も前進した位置を検知する。これにより、コンテナ2の図示しないスライドロック装置が正確に作動している状態かどうかを判断できるようになっている。

【0077】

スライド範囲センサ78は、例えば、フックフレーム38の基端が最も後退した位置(フック38cが第2フック位置にある状態)を基準にして、フックフレーム38がスライド可能な長さ(本実施形態では450mm)の略半分の長さ(本実施形態では250mm)の間隔をあけて前方側に設けられている。このスライド範囲センサ78によれば、フック移動シリンダ39が最も収縮した状態のフックフレーム38の位置から当該フック移動シリンダ39が伸長されてフックフレーム38が250mmスライドした位置までの範囲を確実に検知することができる。

【0078】

また、スライド縮センサ77は、回動フレーム37の前端部に取り付けられている。フックフレーム38の屈曲部には、このスライド縮センサ77の被検出部80が設けられている。フックフレーム38の基端が最も後退した場合に、被検出部80がスライド縮センサ77に近接することで荷役アーム34の最収縮状態が検知されるようになっている。

【0079】

また、図8で示すアーム回動センサ79としては、1つの非接触型センサが用いられている。このアーム回動センサ79は、荷役アーム34の回動フレーム37と対面するダンプフレーム32の側面であって、第2回動軸33より後方の位置に取り付けられる。アーム回動センサ79は、荷役アーム34が車台上に載置された状態から荷役アーム34を後方へ回動させる場合に、回動フレーム37の上端縁37bが通過したことが検知されるようになっている。

【0080】

具体的には、荷役アーム34が車台上に載置された状態から、荷役アーム34を第2回動軸33を中心として115°後方へ回動させた角度(図8ではAで示す)を起点にして、荷役アーム34が最も後方に回動された位置(コンテナ2の降ろし位置(図10(e)参照))までの25°の範囲をアーム回動センサ79によって検知するようにしている。これにより、アーム回動センサ79の検知(ON)と非検知(OFF)との境の所定角度Aが判別可能となっている。

【0081】

このアーム回動センサ79によれば、コンテナ2の降ろし位置に到達する前の所定位置(コンテナ2の降ろし位置から25°前方に回動された回動フレーム37の位置)に到達したことを検知できる。そのため、コンテナ2の脚2f,2f及び車輪2e,2eが地上に設置される前にアーム回動センサ79が所定角度Aに到達したことを確実に検知することができる。

〔コンテナ2の降ろし作業方法〕

以上のように構成された本実施形態のコンテナ荷役車両1は、以下の要領でコンテナ2を地上に降ろす。

【0082】

図9(a)〜(c)、図10(d)〜(f)は、コンテナ荷役車両1のコンテナの降ろし作業方法を示す動作図である。

【0083】

先ず、作業者は、車内又は車外に設けたリモートコントローラ74等の操作手段を操作して、図9(a)に示すように、車台上の荷役アーム34の最伸長状態(フック38cが第1フック位置にある状態)からフック移動シリンダ39を収縮させる。これにより、図9(b)に示すように、荷役アーム34は、コンテナ2を最後方に水平移動させた最収縮状態(フック38cが第2フック位置にある状態)になる。それに伴い、固縛装置40のロックが解除される。このように、車台上の荷役アーム34を最伸長状態から最収縮状態とすることによりフック38cを第1フック位置から第2フック位置に移動させる動作が、荷役アーム34の収縮動作となる。この収縮動作の際には、収納されていたジャッキ14を張り出してコンテナ荷役車両1の安定性を高めている。

【0084】

次に、収縮動作後に、図9(c)に示すように、リフトシリンダ35,36を伸長させると、コンテナ2が後方へ移動し、やがて案内ローラ16を支点にして、コンテナ2が下方に向けて低く傾斜しながら、当該コンテナ2の底壁2a後端部に設けた車輪2e,2eが先ず地上に接地する。このとき、アーム回動センサ79が、荷役アーム34が所定角度Aに位置したことを検知すれば、制御部70がフック移動シリンダ39を伸長する。すなわち、荷役アーム34のフック38cを第2フック位置から第1フック位置の方へ移動させる。この荷役アーム34のフック38cを第2フック位置から第1フック位置の方へ移動させる動作が、荷役アーム34の第1変形動作となる。

【0085】

ここで、制御部70は、図9(c)に示すように、荷役アーム34の第2回動軸33とフック38cとを結ぶ仮想線Xが、鉛直方向よりも後方へ回動されたとき、すなわち、荷役アーム34が通る回動軌跡のうち、その最も高い位置を越えて後方に回動したときに、図10(d)に示すように、フック移動シリンダ39を伸長させる。この場合、荷役アーム34は、フック38cの第2フック位置から当該第2フック位置とフック38cの第1フック位置との間の中間位置まで伸長される。

【0086】

なお、フック移動シリンダ39の伸長動作は、荷役アーム34が後方に向けて回動している動作中に行うことも可能であるが、本実施形態では、安全性を高めるためにスライド範囲センサ78の検知範囲内において荷役アーム34の回動を一端停止したうえで、フック移動シリンダ39を伸長させている。

【0087】

このフック移動シリンダ39の伸長に伴って、荷役アーム34が回動フレーム37の延びる方向へ伸長する。

【0088】

このように荷役アーム34が伸長された状態のままで、荷役アーム34を更に後方へ回動すると、図10(e)に示すように、やがて、当該荷役アーム34がコンテナ2の降ろし位置に到達されてコンテナ2の脚2f,2f及び車輪2e,2eが地上に接地される。

【0089】

次に、図10(f)に示すように、荷役アーム34の後方への回動を停止して伸ばされていたフック移動シリンダ39を収縮すると荷役アーム34が収縮される。すなわち、フック38cが第2フック位置へ移動される。これにより、フック38cがコンテナ2の係合ピン22から離脱される。このように、コンテナ2を地上に降ろして荷役アーム34の後方への回動が停止した後に、荷役アーム34のフック38cを第2フック位置へ移動させて当該フック38cをコンテナ2から離脱させる動作が、荷役アーム34の第2変形動作となる。

【0090】

最後に、コンテナ2から離脱された荷役アーム34を前方回動させて車台上に載置し、荷役アーム34を最伸長させることにより、コンテナ2の降ろし作業が完了する。

【0091】

本実施形態のコンテナの降ろし作業方法によれば、コンテナ2を地上に降ろした後、車両自体を移動させることなく荷役アーム34を前方に回動して格納等を行うことができ、作業を効率的に行うことができる。

【0092】

なお、荷役アーム34を後方へ回動させて荷役アーム34のフック38cをコンテナ2の係合ピン22から離脱させたときの状態で、コンテナ荷役車両1を移動させることにより、近接する他のコンテナ(不図示)を続いて引上げることも可能である。

〔コンテナ2の降ろし動作と引上げ動作〕

以下では、リモートコントローラ74の操作に応じて実行されるコンテナ2の降ろし動作と引上げ動作についてフローチャートに基づいて説明する。

〈標準降ろし動作〉

図11は本実施形態の標準降ろし動作の制御手順を示すフローチャートであり、図12は本実施形態の標準引上げ動作の制御手順を示すフローチャートである。

【0093】

先ず、本実施形態における標準的なコンテナ2の降ろし動作について図11を参照して説明する。この場合、荷役アーム34が車台上に載置されると共に当該荷役アーム34の最伸長状態(フック38cが第1フック位置にある状態)から降ろし動作を始めることにする。

【0094】

図11に示すように、作業者がリモートコントローラ74の電源を入れると各センサ等が起動され、リモートコントローラ74の各スイッチの操作状況が制御部70によって判断されようになる。また、作業者がリモートコントローラ74の降ろし用釦74bを押したかどうかが降ろしスイッチのON、OFFによって判断されるようになる(S10)。

【0095】

作業者がリモートコントローラ74の降ろし用釦74bを押すと降ろしスイッチがONになり(S10でYes)、続けて、アーム回動センサ79のON、OFFが判断される(S11)。この際、荷役アーム34が車台上に載置されているのでアーム回動センサ79はOFFと判断され(S11でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S15)。この際、荷役アーム34は最伸長状態であるので、スライド縮センサ77はOFFと判断される(S15でNo)。

【0096】

次に、リフト縮センサ75のON、OFFが判断される(S17)。この際、荷役アーム34が車台上に載置されているのでリフト縮センサ75はONと判断され(S17でYes)、フック移動シリンダ39が収縮動作する(S18)。フック移動シリンダ39の収縮動作に伴い、荷役アーム34のフックフレーム38が後方へスライドする(荷役アーム34が収縮する)。

【0097】

次に、フック移動シリンダ39の収縮動作によってフックフレーム38が最も後退すると、S15においてスライド縮センサ77がONと判断され(S15でYes)、フック移動シリンダ39の収縮動作が止まる。すなわち、荷役アーム34のフック38cが第2フック位置まで移動する。続いて、リフトシリンダ35,36が伸長動作する(S16)。これにより、荷役アーム34が後方に回動する。

【0098】

次に、リフトシリンダ35,36の伸長動作によって荷役アーム34が車台上に載置された状態から所定角度Aまで回動すると、S11においてアーム回動センサ79がONとなり(S11でYes)、続けて、後述の降ろし圧力高フラグ(図17参照)がONかどうかが判断される(S12)。降ろし圧力高フラグがOFFの場合には(S12でNo)、リフトシリンダ35,36は伸長動作を続行し、荷役アーム34がさらに後方へ回動する(S19)。これにより、荷役アーム34は、最も後方に回動された位置(図10(e)のコンテナ2の降ろし位置)まで回動されることになる。

【0099】

一方、S12において、降ろし圧力高フラグがONと判断された場合には(S12でYes)、荷役アーム34が最収縮状態(フック38cが第2フック位置にある状態)の場合のみ、荷役アーム34を後方へ回動させることができる(S13,S14)。

【0100】

なお、上記一連の動作は、リモートコントローラ74の降ろし用釦74bを押し続けている間、シーケンス制御によって行われる。途中で降ろし用釦74bを離すと動作は停止するが、再び降ろし用釦74bを押すと停止したところからシーケンス制御が続行される。

〈標準引上げ動作〉

次に、本実施形態における標準的なコンテナ2の引上げ動作について図12を参照して説明する。この場合、荷役アーム34が最も後方に回動された位置(図10(e)のコンテナ2の降ろし位置)から動作を始めることにする。

【0101】

図12に示すように、先ず、作業者がリモートコントローラ74の引上げ用釦74cを押したかどうかが引上げスイッチのON、OFFによって判断される(S20)。

【0102】

作業者がリモートコントローラ74の引上げ用釦74cを押すと引上げスイッチがONになり(S20でYes)、続けて、リフト縮センサ75のON、OFFが判断される(S21)。この際、荷役アーム34が最も後方に回動されているのでリフト縮センサ75はOFFと判断され(S21でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S23)。

【0103】

S23において、荷役アーム34が最収縮状態(フック38cが第2フック位置にある状態)の場合には、スライド縮センサ77がONと判断される(S23でYes)。これにより、リフトシリンダ35,36が収縮動作されて荷役アーム34が前方に回動される(S24)。この荷役アーム34の前方回動初期に荷役アーム34のフック38cがコンテナ2の係合ピン22に係止され、荷役アーム34は、その前方回動に伴ってコンテナ2を車台上に引き上げる。リフトシリンダ35,36の収縮動作によって荷役アーム34が車台上に載置されるまで前方に回動すると、S21においてリフト縮センサ75がONと判断され(S21でYes)、フック移動シリンダ39が伸長される(S22)。これにより、車台上に引き上げられたコンテナ2は、前方へスライドして正規の搭載位置(フック38cが第1フック位置にある状態)に収まることになる。なお、上記一連の動作は、上述した標準降ろし動作(図11参照)と同様、リモートコントローラ74の引上げ用釦74cを押し続けている間、シーケンス制御によって行われる。

【0104】

一方、S23において、荷役アーム34が最収縮状態でない場合(S23でNo)を考える。本実施形態では、所定の条件において引上げ用釦74cとは別のアーム伸釦74d又はアーム縮釦74eを操作することにより、フックフレーム38をシーケンス制御と関係なく単独でスライドさせて、荷役アーム34を任意に伸長又は収縮させることが可能となっている(「単独アーム動作」という)。この単独アーム動作は、例えば、荷役アーム34を最も後方に回動させた状態で車両を前後移動させずに、荷役アーム34のフック38cを後方に移動させるような動作となっている。これにより、単独アーム動作を行えない場合と比較して、より遠い後方位置にあるコンテナ2が引き上げ可能になったり、コンテナ2のキャッチアングルの向上が可能になったりする。このように、荷役アーム34を最も後方に回動させた状態で荷役アーム34を伸長させた場合には、S23において、スライド縮センサ77がOFFと判断される(S23でNo)。

【0105】

S23において、スライド縮センサ77がOFFと判断されると、後述の引上げ圧力高フラグ(図18参照)がONかどうか続けて判断される(S25)。S25において引上げ圧力高フラグがONと判断された場合(S25でYes)、そのまま引上げ用釦74cを押し続けても荷役アーム34を動かせなくなる。この場合、単独アーム動作で荷役アーム34を最収縮状態にした場合のみ、荷役アーム34を前方へ回動させることができる(S23,S24,S25)。

【0106】

また、S25において引上げ圧力高フラグがOFFと判断された場合には(S25でNo)、リフトシリンダ35,36が収縮動作されて荷役アーム34が前方に回動される(S26)。すなわち、荷役アーム34が伸長状態で前方に回動される。これは、単独アーム動作で荷役アーム34を伸長させた場合は、作業者の意思を尊重すると共に荷役アーム34を収縮させる時間を省いて、荷役アーム34の回動時間を短縮するためである。

【0107】

ここで、荷役アーム34の伸長状態では、フックフレーム38の片部38dが固縛部材40aのピン40nに当接しておらず固縛部材40aはロック位置にある。従って、荷役アーム34が車台上に載置される直前に固縛部材40aと被固縛部材40bとが干渉することになる。しかし、本実施形態では、上述のように、被固縛部材40bのガイド面40mと、固縛部材40aの傾斜面40gとが同方向に傾斜されているため、ガイド面40mの傾斜に沿って傾斜面40gがバネ材40cの弾性力に抗しながら下方に滑り落ちて、固縛部材40aを被固縛部材40bに対して確実にロックできる。

【0108】

この後、荷役アーム34が車台上に載置されるまで前方に回動すると、S21においてリフト縮センサ75がONと判断され(S21でYes)、フック移動シリンダ39が伸長されて荷役アーム34のフック38cが第1フック位置に納まることになる(S22)。

〔単独アーム動作〕

以下では、リモートコントローラ74のアーム伸釦74d又はアーム縮釦74eの操作に応じて実行される荷役アーム34の単独アーム動作をフローチャートに基づいて説明する。

〈単独アーム伸動作〉

図13は荷役アームを単独アーム動作で伸長させる場合(単独アーム伸動作)の制御手順を示すフローチャートであり、図14は荷役アームを単独アーム動作で収縮させる場合(単独アーム縮動作)の制御手順を示すフローチャートである。

【0109】

先ず、本実施形態における荷役アーム34を単独アーム動作で伸長させる操作について図13を参照して説明する。

【0110】

図13に示すように、作業者がリモートコントローラ74のアーム伸釦74dを押したかどうかがアーム伸スイッチのON、OFFよって判断される(S30)。

【0111】

作業者がリモートコントローラ74のアーム伸釦74dを押すとアーム伸スイッチがONになり(S30でYes)、続けて、アーム回動センサ79のON、OFFが判断される(S32)。

【0112】

なお、アーム伸スイッチがOFFであれば(S30でNo)、フック移動シリンダ伸動作フラグがOFFとなる(S31)。

【0113】

S32においてアーム回動センサ79がOFFと判断された場合には(S32でNo)、単独アーム動作はできないようにしている。すなわち、荷役アーム34の単独アーム伸動作は、当該荷役アーム34を車台上に載置された状態から後方へ90°以上回動した所定角度Aまで後方に回動させたときの角度と、最も後方に回動させたときの角度との間の範囲のみ、可能となっている。

【0114】

S32においてアーム回動センサ79がONであれば(S32でYes)、後に詳述の降ろし圧力高フラグ(図17参照)のON、OFFが判断される(S33)。このとき、降ろし圧力高フラグONの場合には(S33でYes)、単独アーム伸動作は禁止される。

【0115】

一方、降ろし圧力高フラグOFFの場合には(S33でNo)、後に詳述の引上げ圧力高フラグ(図18参照)のON、OFFが判断される(S34)。このとき、引上げ圧力高フラグONの場合には(S34でYes)、上記同様に単独アーム伸動作は禁止される。

【0116】

一方、引上げ圧力高フラグOFFの場合には(S34でNo)、圧力センサ59のON、OFFが判断される(S35)。降ろし圧力高フラグと、引上げ圧力高フラグは、降ろし・引上げ動作途中に発生して保持されるものであるが、本実施形態の単独アーム伸動作では、これらのフラグのON、OFFと共に圧力センサ59のON、OFFも判断されるようになっている。このようにすることで、単独アーム伸動作中に所定値以上の油圧が発生した場合にも圧力検知を行うことができる。

【0117】

そして、圧力センサ59がONの場合には(S35でYes)、上記同様に単独アーム伸動作は禁止される。

【0118】

一方、圧力センサ59がOFFの場合には(S35でNo)、スライド範囲センサ78のON、OFFが判断される(S36)。スライド範囲センサ78がONであれば(S36でYes)、フック移動シリンダ39が伸長動作されて(S37)、荷役アーム34が伸長する。つまり、降ろし圧力高フラグと引上げ圧力高フラグが共にOFFで、かつ、圧力センサがOFFの場合のみ、単独アーム伸動作を行うことができる。この際、後に詳述のフック移動シリンダ伸動作フラグがONとなる(S38)。

【0119】

ここで、本実施形態では、単独アーム伸動作を行う場合、荷役アーム34が最大ストローク(最伸長状態)まで伸びることがないようになっている。具体的には、スライド範囲センサ78がONの状態の範囲だけ単独アーム伸操作を可能にしている。これは、荷役アーム34を伸長させる際にフックフレーム38のインナーフレーム部38aと回動フレーム37とが重なり合っている部分(回動フレーム37の内部にインナーフレーム部38aの挿入されている部分)が減りすぎることによって、荷役アーム34の回動途中で荷役アーム34の曲げ強度が弱くなりすぎるのを防ぐためである。そのため、S36においてスライド範囲センサ78がOFFと判断されれば(S36でNo)、それ以上の単独アーム伸動作は禁止される。これにより、荷役アーム34のフック38cは、第2フック位置と第1フック位置との間の中間位置になる。

〈単独アーム縮動作〉

単独アーム縮動作の場合は、図14に示すように、先ず、作業者がリモートコントローラ74のアーム縮釦74eを押したかどうかがアーム縮スイッチのON、OFFによって判断される(S40)。

【0120】

作業者がリモートコントローラ74のアーム縮釦74eを押すとアーム縮スイッチがONになり(S40でYes)、続けて、アーム回動センサ79のON、OFFが判断される(S41)。アーム回動センサ79がONであれば(S41でYes)、フック移動シリンダ39が収縮動作されて荷役アーム34が収縮される(S42)。

【0121】

一方、アーム回動センサ79がOFFであれば(S41でNo)、単独アーム縮動作を行うことはできない。

【0122】

すなわち、単独アーム縮動作は、荷役アーム34を最も後方に回動させた位置(図10(e)のコンテナ降ろし位置)から荷役アーム34を25°前方へ回動させた位置まで(所定角度Aまで)の範囲のみ、可能となっている。

〈自動降ろし動作〉

次に、リモートコントローラ74の操作に応じて実行されるコンテナ2の自動降ろし動作と自動引上げ動作についてフローチャートに基づいて説明する。自動降ろし動作と自動引上げ動作は、コンテナ2の降ろし作業で使用されるものである。なお、ここでいう「自動」とは、コンテナ2の降ろし作業が、車両自体を動かすことなく、かつ、単独アーム動作(図13、図14参照)を行うことなく行い得るという意味である。

【0123】

図15は本実施形態の自動降ろし動作の制御手順を示すフローチャートであり、図16は本実施形態の自動引上げ動作の制御手順を示すフローチャートである。

【0124】

先ず、本実施形態におけるコンテナ2の自動降ろし動作について図15を参照して説明する。この場合、荷役アーム34が車台上に載置されると共に当該荷役アーム34の最伸長状態(フック38cが第1フック位置にある状態)から動作を始めることにする。

【0125】

図15に示すように、作業者がリモートコントローラ74の電源を入れると各センサ等が起動され、リモートコントローラ74の各スイッチの操作状況が制御部70によって判断されようになる。また、作業者がリモートコントローラ74の降ろし用釦74bを所定時間(例えば、0.5秒)以内の間隔で素早く2回押したかどうかが自動降ろしスイッチのON、OFFによって判断されるようになる(S50)。

【0126】

作業者がリモートコントローラ74の降ろし用釦74bを素早く2回押すと自動降ろしスイッチがONになり(S50でYes)、ブザー74aが鳴動し、自動降ろし動作が開始したことを報知したうえで(S51)、アーム回動センサ79のON、OFFが判断される(S52)。

【0127】

この際、荷役アーム34が車台上に載置されているのでアーム回動センサ79はOFFと判断され(S52でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S54)。この際、荷役アーム34は最伸長状態であるので、スライド縮センサ77はOFFと判断される(S54でNo)。

【0128】

次に、リフト縮センサ75のON、OFFが判断される(S56)。この際、荷役アーム34が車台上に載置されているのでリフト縮センサ75はONと判断され(S56でYes)、フック移動シリンダ39が収縮動作する(S57)。フック移動シリンダ39の収縮動作に伴い、荷役アーム34のフックフレーム38が後方へスライドする(荷役アーム34が収縮する)。

【0129】

次に、フック移動シリンダ39の収縮動作によってフックフレーム38が最も後退すると、S54においてスライド縮センサ77がONと判断され(S54でYes)、フック移動シリンダ39の収縮動作が止まる。すなわち、荷役アーム34のフック38cが第2フック位置まで移動する。続いて、リフトシリンダ35,36が伸長動作する(S55)。これにより、荷役アーム34が後方に回動する。

【0130】

次に、リフトシリンダ35,36の伸長動作によって荷役アーム34が車台上に載置された状態から所定角度A(115°)まで後方へ回動すると、S52においてアーム回動センサ79がONとなって荷役アーム34の後方回動が停止すると共に、後述の降ろし圧力高フラグ(図17参照)がONかどうかが判断される(S53)。

【0131】

降ろし圧力高フラグがOFFの場合には(S53でNo)、スライド範囲センサ78のON、OFFが判断される(S58)この際、荷役アーム34は、最収縮状態(フック38cが第2フック位置にある状態)になっているのでスライド範囲センサ78はONと判断され(S58でYes)、フック移動シリンダ39は伸長動作する(S59)。これにより、荷役アーム34が伸長する。

【0132】

荷役アーム34がスライド範囲センサ78の検知範囲外まで伸長すると、S58においてスライド範囲センサ78がOFFと判断される(S58でNo)。これにより、荷役アーム34のフック38cは、第2フック位置と第1フック位置との間の中間位置になる。続いて、リフトシリンダ35,36が伸長動作することにより(S501)、一旦停止していた荷役アーム34の後方回動動作が再開する。これにより、荷役アーム34は、最も後方に回動された位置(図10(e)のコンテナ降ろし位置)まで回動されることになる。

【0133】

一方、S53において、降ろし圧力高フラグがONと判断された場合には(S53でYes)、荷役アーム34は伸長も後方回動もしなくなる。この場合、降ろし用釦74bを押したままでは荷役アーム34を動かせない。つまり、制御部70は、荷役アーム34の後方回動動作中に油圧回路の油圧を常に監視する。そして、降ろし圧力高フラグがONとなれば、制御部70が荷役アーム34のフック38cを第2フック位置から第1フック位置の方へ移動させるという、上記第1変形動作を禁止する。この場合、降ろし用釦74bを1回押し直して標準降ろし動作(図11参照)に切り替えることによって、荷役アーム34の降ろし動作を続けることが可能になる。

〈自動引上げ動作〉

次に、本実施形態におけるコンテナ2の自動引上げ動作について図16を参照して説明する。この場合、荷役アーム34が最も後方に回動された位置(図10(e)のコンテナ降ろし位置)から動作を始めることにする。

【0134】

図16に示すように、先ず、作業者がリモートコントローラ74の引上げ用釦74cを所定時間(例えば、0.5秒)以内の間隔で素早く2回押したかどうかが自動引上げスイッチのON、OFFによって判断される(S60)。

【0135】

作業者がリモートコントローラ74の引上げ用釦74cを素早く2回押すと自動引上げスイッチがONになり(S60でYes)、ブザー74aが鳴動し、自動引上げ動作が開始したことを報知したうえで(S61)、リフト縮センサ75のON、OFFが判断される(S62)。

【0136】

この際、荷役アーム34が最も後方に回動されているのでリフト縮センサ75はOFFと判断され(S62でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S64)。

【0137】

ここで、上記自動降ろし動作の後に引き続き自動引上げ動作を行っている場合には、荷役アーム34はスライド範囲センサ78がOFFとなる中間位置まで伸長された状態となっている。この場合、S64においてスライド縮センサ77はOFFと判断される(S64でNo)。

【0138】

次に、アーム回動センサ79のON、OFFが判断される(S66)。この際、荷役アーム34が最も後方に回動されているのでアーム回動センサ79はONと判断され(S66でYes)、続けて、後に詳述の自動スライド禁止フラグ(図19参照)のON、OFFが判断される(S67)。自動降ろし動作の後に引き続き自動引上げ動作を行っている場合には、単独アーム伸動作は行っていないので、S67において自動スライド禁止フラグはOFFと判断される(S67でNo)。これにより、フック移動シリンダ39が収縮動作し(S68)、荷役アーム34が収縮する。この際、自動降ろし動作の後でコンテナ2の係合ピン22の近傍にあった荷役アーム34のフック38cは、下方かつ前方へ移動して係合ピン22から大きく離れることになる。

【0139】

荷役アーム34が最収縮状態(フック38cが第2フック位置にある状態)になると、S64においてスライド縮センサ77がONと判断され(S64でYes)、リフトシリンダ35,36が収縮動作する(S65)。これにより、荷役アーム34が前方に回動する。

【0140】

ここで、仮に、自動降ろし動作(図15参照)の後に荷役アーム34の伸長状態をそのまま維持しつつ荷役アーム34を前方へ回動させるとすれば、荷役アーム34の回動軌跡が同じ軌跡を通るので、一旦離脱された荷役アーム34のフック38cが再びコンテナ2の係合ピン22を係止してしまうことになる。しかし、本実施形態では、自動降ろし動作の後に引き続き自動引上げ動作(図16参照)を行うことにより、自動降ろし動作で離脱された荷役アーム34のフック38cの位置を下方かつ前方へ移動させてから荷役アーム34を前方へ回動させることができる。これにより、自動降ろし動作のときとは荷役アーム34の回動軌跡を異ならせることができ、車両自体を前方に移動させなくても荷役アーム34の前方回動の際にフック38cがコンテナの係合ピン22に干渉しない。

【0141】

この後、荷役アーム34が車台上に載置されるまで前方回動すると、S62においてリフト縮センサ75がONと判断され(S62でYes)、フック移動シリンダ39が伸長動作される(S63)。

【0142】

一方、S67において、自動スライド禁止フラグがONの場合(S67でYes)を考える。これは、自動引上げ動作の前に、単独アーム動作で荷役アーム34を伸縮させて荷役アーム34が伸長状態になった場合が考えられる。

【0143】

自動スライド禁止フラグがONの場合(S67でYes)、リモートコントローラ74の引上げ用釦74cを押し続けても自動引上げ動作はできなくなる。この場合には、リモートコントローラ74の引上げ用釦74cを1回押し直して標準引上げ動作(図12参照)に切り替えることによって、荷役アーム34を伸長状態のままで前方へ回動させることが可能になる。

〈降ろし圧力高フラグ設定〉

図17は、降ろし動作の圧力センサ59の圧力検知に基づくフラグ設定手順を示すフローチャートであり、図18は引上げ動作の圧力センサ59の圧力検知に基づくフラグ設定手順を示すフローチャートである。

【0144】

本実施形態では、降ろし動作及び引上げ動作中は、圧力センサ59によって油圧が所定値以上になるかどうかが判断されるようになっている。

【0145】

先ず、図17のフローチャートについて説明する。

【0146】

降ろしスイッチがON(降ろし用釦74bの1回押し)されるか、又は、自動降ろしスイッチがON(降ろし用釦74bの素早い2回押し)されると(S70でYes)、圧力センサ59がONになるかどうかが判断される(S71)。

【0147】

そして、圧力センサ59がONと判断されると(S71でYes)、降ろし圧力高フラグをONに設定する(S72)。圧力センサ59は、荷役アーム34の降ろし動作中、油圧回路の圧力値を常に監視しているが、上述のように、圧力センサ59がONになるとすればその時点は一般に腰切り時となる。

【0148】

なお、(自動)降ろしスイッチがOFF(S70でNo)、又は、圧力センサ59がOFF(S71でNo)であれば、何もしない。

【0149】

一方、引上げスイッチがON(引上げ用釦74cの1回押し)されるか、又は、自動引上げスイッチがON(引上げ用釦74cの素早い2回押し)されると(S73でYes)、リフト縮センサ75がONになるかどうかが判断される(S74)。

【0150】

そして、リフト縮センサ75がONと判断されると(S74でYes)、降ろし圧力高フラグをOFFに設定する(S75)。

【0151】

なお、(自動)引上げスイッチがOFF(S73でNo)、又は、リフト縮センサがOFF(S74でNo)であれば、何もしない。

【0152】

図17のフローチャートに示された制御によれば、荷役アーム34の降ろし動作では、S71で圧力センサ59がONになって一旦降ろし圧力高フラグがONになれば、S74でリフト縮センサ75がONと判断されるまで圧力高フラグONの状態を保持するということである。つまり、荷役アーム34の降ろし動作途中において、圧力高フラグONかつ圧力センサ59がOFFの状態はあり得ることになる。

〈引上げ圧力高フラグ設定〉

次に、図18のフローチャートについて説明する。

【0153】

荷役アーム34の引上げ動作では、コンテナ2の係合ピン22に荷役アーム34のフック38cを引っ掛けるため荷役アーム34を後方回動状態にして作業がスタートする。しかし、係合ピン22にフック38cを引っ掛ける前に自動降ろし動作(図15参照)又は単独アーム伸動作(図13参照)を行ったか否かの違いにより、荷役アーム34が伸長状態になっている場合と最収縮状態(フック38cが第2フック位置にある状態)になっている場合がある。

【0154】

荷役アーム34が伸長状態になっている場合には、荷役アーム34の曲げ強度を維持しつつ安全に荷役アーム34を回動させ得るかどうかを判断するために圧力センサ59のON、OFFを考慮する必要がある。一方、荷役アーム34が最収縮状態になっている場合には、荷役アーム34の曲げ強度は十分維持できるので圧力センサ59のON、OFFは考慮しなくてもよい。従って、荷役アーム34の引上げ動作における引上げ圧力高フラグの設定は次のように行われる。

【0155】

すなわち、引上げスイッチがON(引上げ用釦74cの1回押し)されるか、又は、自動引上げスイッチがON(引上げ用釦74cの素早い2回押し)されると(S80でYes)、圧力センサ59がONになるかどうかが判断される(S81)。

【0156】

そして、圧力センサ59がONと判断されると(S81でYes)、引上げ圧力高フラグをONに設定する(S82)。

【0157】

なお、(自動)引上げスイッチがOFF(S80でNo)、又は、圧力センサ59がOFF(S81でNo)であれば、何もしない。

【0158】

一方、荷役アーム34が最収縮状態のためスライド縮センサがONと判断された場合には(S83でYes)、引上げ圧力高フラグをOFFに設定する(S84)。

〈フックフレームスライド規制〉

図19は、フックフレーム38のスライド規制の制御手順を示すフローチャートである。

【0159】

フックフレーム38のスライド規制は、例えば、荷役アーム34の後方回動状態において、車両を前後移動させずに遠い後方位置にあるコンテナ2を引き上げるため、単独アーム伸動作(図13参照)により荷役アーム34を最収縮状態(フック38cが第2フック位置にある状態)から伸長させた場合に関連する。すなわち、この場合には、自動スライド禁止フラグがONになる。そして、その後に自動引上げ動作(図16参照)によって荷役アーム34を前方に回動させる際には、自動スライド禁止フラグONに基づき、荷役アーム34を自動で収縮させることが禁止される。なお、自動スライド禁止フラグONであっても単独アーム動作で荷役アーム34を収縮させることはできる。

【0160】

具体的に図19のフローチャートを説明する。単独アーム動作で荷役アーム34を伸長させることによりスライド動作フラグがONになれば(図13のS38参照)、スライド動作フラグがONと判断され(S90でYes)、それに伴って自動スライド禁止フラグがONとされる(S91)。

【0161】

一方、スライド縮センサがONと判断された場合には(S92でYes)、自動スライド禁止フラグをOFFにする(S93)。

〔その他の実施形態〕

本発明は、上記実施形態について、以下のような構成としてもよい。

【0162】

すなわち、上記実施形態では、リフトシリンダ35,36とフック移動シリンダ39のストローク量を把握するために、リフト縮センサ75、スライド伸センサ76、スライド縮センサ77、スライド範囲センサ78の5つの非接触型センサを使用していたが、これらの非接触型センサに代えてストロークセンサを使用してもよい。例えば、リフトシリンダ35のストローク量を検出するストロークセンサとフック移動シリンダ39のストローク量を検出するストロークセンサとの2つのストロークセンサを使用すれば、上記5つの非接触型センサの代わりになる。この場合、非接触型センサよりもセンサの個数を減らすことができる。

【0163】

また、上記実施形態では、自動降ろし動作は、荷役アーム34を後方へ回動して当該荷役アーム34がコンテナ2の降ろし位置(図10(e)参照)に到達する前に荷役アーム34を回動フレーム37の延びる方向へ伸長させる動作まで行っていた。また、上記実施形態では、自動降ろし動作(図15参照)の後に引き続き自動引上げ動作(図16参照)を行うことにより、荷役アーム34を収縮させ、フック38cをコンテナ2から離脱させるようにしていた。本発明はこれに限らず、自動引上げ動作をなくし、自動降ろし動作のみで、荷役アームを収縮させてフックをコンテナから離脱させるまでの動作を行うようにしてもよい。

【0164】

また、上記実施形態では、荷役アーム34は、車幅方向の第2回動軸33の回りに回動自在となるようにダンプフレーム32に基端部が軸支された管状の回動フレーム37と、基端側が回動フレーム37に挿入されるL形のフックフレーム38とを有し、荷役アーム34が回動フレーム37の延びる方向に伸縮自在に構成されていた。そして、この荷役アーム34の伸縮により、フックフレーム38のフック38cを回動フレーム37に対し第1フック位置と当該第1フック位置よりも第2回動軸33寄りの第2フック位置との間の範囲内で移動させるように構成していた。本発明はこれに限らず、全体形状がL形の荷役アームについて、車幅方向の回動軸の回りに回動自在となるようにダンプフレームに基端部が軸支された回動フレームと、この回動フレームの先端に基端部が回動自在に取り付けられると共に先端にフックを有するフックフレームと、を有するように構成してもよい。この場合、フックフレームを回動フレームに対して回動させることにより、フックフレームのフックを回動フレームに対し所定の第1フック位置と当該第1フック位置よりも回動軸寄りの第2フック位置との間の範囲内で移動させることになる。なお、ダンプフレームを省略する構成も可能であり、この場合、荷役アームが、車幅方向の回動軸の回りに回動自在となるように車台に設けられ、かつ、コンテナを車台と地上との間で積み降ろしするように設けられることになる。

【符号の説明】

【0165】

1 コンテナ荷役車両

2 コンテナ

3 荷役装置

33 第2回動軸

34 荷役アーム

35,36 リフトシリンダ

37 回動フレーム

38 フックフレーム

38c フック

39 フック移動シリンダ

59 圧力センサ

70 制御部

X 仮想線

【技術分野】

【0001】

本発明は、コンテナを車台上と地上との間で積み降ろしするコンテナ荷役車両に関する。

【背景技術】

【0002】

コンテナ荷役車両では、車台上に搭載されたコンテナの積み降ろしは、同車両に搭載された荷役装置によって行われる(例えば、特許文献1参照)。この荷役車両の荷役装置は、ダンプフレーム、荷役アーム、リフトシリンダ、油圧回路などで構成されている。

【0003】

ダンプフレームは、その基端部が車台後部に回動自在に支持され、その先端部が荷役アームの基端部に相対回動自在に連結されている。ダンプフレームと荷役アームとの連結部には、当該連結部を固縛して相対回転不能にする固縛装置が設けられている。

【0004】

荷役アームは、管状の回動フレームと、この回動フレームに対し前後方向にスライド自在なL形のフックフレームと、回動フレームとフックフレームとの間に連結され、伸縮動作により回動フレームに対しフックフレームを進退移動させるフック移動シリンダとを備えている。

【0005】

フックフレームは、回動フレームに挿入されるインナーフレーム部と、このインナーフレーム部の先端に基端が一体に設けられ、インナーフレーム部の先端位置から屈曲して上方に延びる起立フレーム部と、この起立フレーム部の先端に設けられ、コンテナの係合ピンに対し係脱可能に係合する略C字状のフックとを有している。

【0006】

リフトシリンダは、その両端が荷役アームと車台とにそれぞれ連結されている。リフトシリンダは、伸縮することにより荷役アーム単体を回動させるか、又は、互いに一体に固縛された荷役アーム及びダンプフレームを回動させる。

【0007】

コンテナ荷役車両の車台上に搭載されたコンテナを地上に降ろす場合、フック移動シリンダを収縮させてフックフレームを最後方の位置まで退行させて、固縛装置によるダンプフレームと荷役アームの固縛を解除したうえで、リフトシリンダを伸長させる。そうすると、ダンプフレームは車台上に残ったまま、荷役アームだけが後方へ回動し、荷役アームのフックに係合されたコンテナが車台の後方において地上に降ろされる。

【0008】

反対に、地上に置かれたコンテナをコンテナ荷役車両の車台上に引き上げて搭載する場合は、荷役アームのフックとコンテナの係合ピンとを係合させて、リフトシリンダを収縮させる。そうすると、荷役アームは車台の後方から前方へ向かって回動し、荷役アームにおけるフックフレームのフックに係合されたコンテナは車台後方から車台上に引き上げられ車台上に搭載される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−108767号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、特許文献1に記載されているコンテナ荷役車両では、固縛装置を解除するためにフックフレームを回動フレームに対して最後方の位置まで退行させて荷役アームの最収縮状態とし、この状態で荷役アームを前方から後方へ回動させてコンテナを車台から地上に降ろすため、荷役アームの収縮量は、固縛装置が解除された位置からコンテナの降ろし位置までは常に一定となっている。

【0011】

そのため、コンテナを地上に降ろして当該コンテナの係合ピンから荷役アームのフックを離脱させた後、再び、荷役アームを前方へ回動すれば、荷役アームの回動軌跡が同じ軌跡を通ってしまうので、離脱されたフックが再び係合ピンを係止してしまうことになる。

【0012】

そこで、従来のコンテナ荷役車両においては、コンテナを地上に降ろして、その係合ピンから荷役アームのフックを離脱した後、車両自体を一旦前進させて移動したうえで、荷役アームの回動中心位置を移動させ、その後に荷役アームを前方へ回動させて格納等していた。これにより、コンテナを降ろした後に続けて他のコンテナの引上げがない場合には、車両を前進させる動作が作業者にとって煩雑になっていた。

【0013】

本発明は、かかる課題を解決することを目的とし、コンテナを地上に降ろした後、車両自体を移動させることなく荷役アームを前方に回動して格納等を行うことができ、コンテナの降ろし作業を効率的に行うことができるコンテナ荷役車両を提供する。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明は、コンテナ荷役車両であって、車幅方向の回動軸の回りに回動自在となるように車台に設けられ、コンテナを車台と地上との間で積み降ろしする荷役アームと、車台と荷役アームとの間に連結され、その伸長動作により荷役アームを後方へ回動させ、その収縮動作により荷役アームを前方へ回動させるように配設されたリフトシリンダと、を備える。そして、荷役アームは、回動フレームと、基端側が回動フレームに取り付けられ、先端にはコンテナに係脱自在なフックが設けられたフックフレームと、フックフレームのフックを回動フレームに対し、第1フック位置と当該第1フック位置よりも上記回動軸寄りの第2フック位置との間の範囲内で移動させるフック移動シリンダとを備えてなり、リフトシリンダの伸長による荷役アームの後方への回動動作と、当該荷役アームがコンテナの降ろし位置に到達する前に荷役アームのフックを上記第2フック位置から上記第1フック位置の方へ移動させる第1変形動作と、コンテナを地上に降ろして荷役アームの後方への回動が停止した後に、荷役アームのフックを上記第2フック位置へ移動させて当該フックをコンテナから離脱させる第2変形動作と、を行う制御部が設けられたことを特徴としている。

【0015】

上記構成によれば、コンテナを地上に降ろしたときには、当該コンテナの係合ピンから荷役アームのフックが離脱されるので、再び、荷役アームを前方へ回動しても、荷役アームの回動軌跡が異なる軌跡を通ることができ、車両自体を移動させなくても荷役アームを前方に回動して格納等を行うことができ、コンテナの降ろし作業を効率的に行うことができる。

【0016】

本発明のコンテナ荷役車両において、上記制御部は、上記荷役アームの上記回動軸と上記フックとを結ぶ仮想線が、鉛直方向よりも後方へ回動されたときに、荷役アームの上記第1変形動作を行う。鉛直方向とは、地面に対して直交する方向又は車両の荷重方向を含む意味である。

【0017】

この構成では、荷役アームが通る回動軌跡のうち、その最も高い位置を越えてから荷役アームのフックが第2フック位置から第1フック位置の方へ移動されて荷役アームが後方へ回動する。これにより、荷役アームによる降ろし動作中のコンテナは、荷役アームの回動軌跡の頂点で荷役アームのフックが第2フック位置から第1フック位置の方へ移動されている場合と比較して、なるべく傾斜角度が小さく重心が低い状態で降ろされるので、安全性も確保できる。

【0018】

本発明のコンテナ荷役車両において、上記回動フレームは、管状に形成され、上記フックフレームは、車幅方向から見てL形に形成され、上記フックフレームの基端側が上記回動フレームに挿入されて上記荷役アームが回動フレームの延びる方向に伸縮自在に構成され、荷役アームの上記第1変形動作は、上記第2フック位置から当該第2フック位置と上記第1フック位置との間の中間位置まで当該荷役アームが伸長するように行われる。

【0019】

この構成では、荷役アームを伸長させる際に回動フレームの内部にフックフレームが挿入されている部分が減りすぎて荷役アームの回動途中で荷役アームの曲げ強度が弱くなりすぎることを防ぐことができる。

【0020】

本発明のコンテナ荷役車両において、上記制御部は、上記荷役アームの後方回動動作中、上記リフトシリンダ及び上記フック移動シリンダに作動油を供給する油圧回路の油圧を常に監視し、油圧回路の油圧が所定値以上となった場合、荷役アームの上記第1変形動作を禁止する。

【0021】

この構成では、油圧回路の油圧が所定値以上となった場合に荷役アームの第1変形動作が禁止されるので、回動フレームの内部へのフックフレームの挿入部分が減ることによる荷役アームの曲げ強度の低下や、油圧回路に設けられる各種の油圧機器の故障等を未然に防ぐことができ、安全性を確保できる。

【0022】

なお、本明細書において、「コンテナの降ろし作業」とは、コンテナ荷役車両の荷役アームを収縮させると共に後方回動させて車台上のコンテナを地上に降ろし、その後にコンテナから離脱された荷役アームを前方回動させて車台上に載置するまでを含む意味である。一方、「コンテナ(荷役アーム)の降ろし動作」とは、荷役アームを収縮させると共に後方回動させて車台上のコンテナを地上に降ろすまでの動作(車台上に載置された荷役アームを収縮させると共に荷役アームのフックがコンテナの降ろし位置になるまで後方回動させる動作)を意味する。また、「コンテナ(荷役アーム)の引上げ動作」とは、地上のコンテナを荷役アームのフックに引っ掛けて車台上に引き上げ、搭載するまでの動作(コンテナの降ろし位置にフックがある荷役アームを前方回動させて車台上に載置するまでの動作)を意味する。

【発明の効果】

【0023】

本発明のコンテナ荷役車両によれば、コンテナを地上に降ろした後、車両自体を移動させることなく荷役アームを前方に回動して格納等を行うことができ、コンテナの降ろし作業を効率的に行うことができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態を示すコンテナ荷役車両の全体図である。

【図2】コンテナ荷役車両に設けられた荷役装置を示す斜視図である。

【図3】コンテナ荷役車両に設けられた荷役装置を示す平面図である。

【図4】コンテナ荷役車両に設けられた固縛装置及びその周辺を概略した斜視図である。

【図5】図4に示された固縛装置の動作を示す左側面図である。

【図6】コンテナ荷役車両の油圧回路等を示す図である。

【図7】本実施形態のスライド伸センサ、スライド縮センサ、スライド範囲センサ、及びその周辺を概略した左側面図と、フックフレームスライド検知範囲を示す図である。

【図8】本実施形態のアーム回動センサ及びその周辺を概略した左側面図及びその回動検知範囲を示す図である。

【図9】(a)〜(c)は、コンテナ荷役車両のコンテナの降ろし作業方法を示す動作図である。

【図10】(d)〜(f)は、コンテナ荷役車両のコンテナの降ろし作業方法を示す動作図である。

【図11】本実施形態の標準降ろし動作の制御手順を示すフローチャートである。

【図12】本実施形態の標準引上げ動作の制御手順を示すフローチャートである。

【図13】荷役アームを単独アーム動作で伸長させる場合の制御手順を示すフローチャートである。

【図14】荷役アームを単独アーム動作で収縮させる場合の制御手順を示すフローチャートである。

【図15】本実施形態の自動降ろし動作の制御手順を示すフローチャートである。

【図16】本実施形態の自動引上げ動作の制御手順を示すフローチャートである。

【図17】降ろし動作の圧力センサの圧力検知に基づくフラグ設定手順を示すフローチャートである。

【図18】引上げ動作の圧力センサの圧力検知に基づくフラグ設定手順を示すフローチャートである。

【図19】フックフレームのスライド規制の圧力検知に基づくフラグ設定手順を示すフローチャートである。

【発明を実施するための形態】

【0025】

以下、本発明の一実施形態を図面に基づいて説明する。

〔コンテナ荷役車両〕

図1は、本実施形態に係るコンテナ荷役車両1を示している。図1では、コンテナ2が荷役装置3によって車台と地上との間で積み降ろしされる動作を想像線で示している。図2は、コンテナ荷役車両1に設けられた荷役装置3を示し、図3は、その平面図を示している。

【0026】

コンテナ荷役車両1は、それぞれ車体前後方向に延びる一対の車体フレーム11,11(車台)の前端部上にキャブ12を備えている。キャブ12の後方の各車体フレーム11上には、この車体フレーム11に沿って車体前後方向に延びる荷役装置3のサブシャーシ13が設けられている。左右一対のサブシャーシ13,13の前端部と後端部は、それぞれ、前クロスメンバ15、後クロスメンバ17にて連結されている。

【0027】

車体フレーム11,11上には、コンテナ2がサブシャーシ13,13を介して搭載される。また、車体フレーム11,11の後端部には地上に向かって張り出し可能なジャッキ14が設けられている。図1中の想像線で示すように、荷役装置3によるコンテナ2の積み降ろし時の車体後方への重心移動に対し、ジャッキ14を張り出しておくことで、コンテナ荷役車両1の安定性が高められるようになっている。

【0028】

コンテナ2について説明すると、図1に示すように、コンテナ2の底壁2aの下面には車体前後方向へ延びる左右一対の主桁21,21が設けられている。また、底壁2aの下面前端部には、下方突出状で左右一対の脚2f,2fが設けられ、底壁2aの下面後端部には、左右一対の車輪2e,2eが設けられている。

【0029】

コンテナ2の前壁2bの上部には、後述するフック38cを係合可能な係合ピン22が設けられている。コンテナ2の後壁2cは、その上端が、左右両側壁2d,2dの後端上部位置において車幅方向に延びる軸23回りに支持されて、後方へ下開き可能となっている。

〔荷役装置〕

荷役装置3は、図1〜図3に示すように、左右一対のダンプフレーム32,32、荷役アーム34、左右一対のリフトシリンダ35,36、左右一対の案内ローラ16,16、後に詳述する油圧回路(図6参照)などを備えている。

【0030】

ダンプフレーム32は、その後端部がサブシャーシ13の後端位置において車幅方向に配置された第1回動軸31の回りに回動自在に連結され、これにより、サブシャーシ13に対し傾動自在となっている。

【0031】

荷役アーム34は、回動フレーム37と、回動フレーム37に取り付けられるフックフレーム38と、フック移動シリンダ39とを備えている。

【0032】

回動フレーム37は、管状に形成され、基端部がダンプフレーム32の前端部に対し第1回動軸31と平行な第2回動軸33の回りに回動自在に設けられている。これにより、回動フレーム37はダンプフレーム32に対して回動自在となっている。回動フレーム37の基端部には、第2回動軸33から前方側に延びる傾斜された上端縁37bが形成されている。

【0033】

フックフレーム38は、車幅方向から見てL形に形成され、インナーフレーム部38aと、起立フレーム部38bと、フック38cとから構成されている。

【0034】

インナーフレーム部38aは、管状に形成されており、その基端側が回動フレーム37の先端の開口から内部に挿入されている。インナーフレーム部38aは、回動フレーム37に対し前後方向にスライド自在に設けられている。

【0035】

起立フレーム部38bは、インナーフレーム部38aの先端部から上方に屈曲して延びるようにインナーフレーム部38aと一体形成されている。この起立フレーム部38bの先端にはコンテナ2に係脱自在なフック38cが設けられている。フック38cは、コンテナ2の係合ピン22に対し係脱可能に係合する略C字状に形成されている。

【0036】

回動フレーム37とインナーフレーム部38aとの間には、図3中の破線で示すように、フック移動シリンダ39が連結されている。このフック移動シリンダ39が伸縮作動することにより、回動フレーム37の延びる方向へインナーフレーム部38aがスライドして、荷役アーム34が伸縮するようになっている。また、フック移動シリンダ39は、フックフレーム38のフック38cを回動フレーム37に対し、車幅方向から見て、所定の第1フック位置(荷役アーム34の最伸長状態)と、当該第1フック位置よりも第2回動軸33寄りの第2フック位置(荷役アーム34の最収縮状態)との間の範囲内で移動させるように構成されている。

【0037】

回動フレーム37とダンプフレーム32との間には、当該回動フレーム37がダンプフレーム32に対し、側面視略一直線状となるように保持して第2回動軸33回りの相対回動を規制する固縛装置40が備え付けられている。

【0038】

また、リフトシリンダ35,36は、油圧シリンダで構成されており、回動フレーム37の左右両側部と前クロスメンバ15との間に連結されている。リフトシリンダ35,36の伸縮動作によって回動フレーム37(荷役アーム34)を第2回動軸33を回動軸にして前後方向に回動させる。これにより、両リフトシリンダ35,36の伸縮動作が互いに同期するようになっている。

【0039】

案内ローラ16,16は、ダンプフレーム32,32の後端に回動自在に設けられている。案内ローラ16,16は、コンテナ2を積み降ろしする際にコンテナ2の主桁21を車両前後方向へ円滑に案内するために設けられている。

【0040】

ここで、本実施形態の固縛装置40の具体構成について詳しく説明する。

【0041】

図4は、本実施形態の固縛装置40及びその周辺を概略した斜視図であり、図5は、固縛装置40の動作を示す左側面図である。

【0042】

図4、図5に示す固縛装置40は、フック移動シリンダ39が伸長状態のときには、ダンプフレーム32に対しフックフレーム38を相対回動不能に固縛し、フック移動シリンダ39が最収縮状態のときには、その固縛が解除されるように構成されている。

【0043】

固縛装置40は、回動フレーム37の左右側面に設けられた左右一対の固縛部材40a,40aと、これら固縛部材40a,40aの各々に対応して設けられた一対の被固縛部材40b,40bと、各固縛部材40aを被固縛部材40bに固縛させる方向(ロック方向)へ弾性付勢させるバネ材40cとより構成されている。

【0044】

本実施形態の固縛部材40aは、略矩形板状の基台部40dと、基台部40dの下端から後方に向けて突出状に連設された爪部40eとを有している。固縛部材40aは、基台部40dの上端部が取付軸40fで枢着されることにより、当該取付軸40fを中心として回動自在となっている。

【0045】

また、爪部40eは、基台部40dの下端から後方の斜め上方に向けて湾曲するように一体形成されており、当該爪部40eの後端には、後方上傾状の傾斜面40gが形成されている。

【0046】

基台部40dの前側上端部であって取付軸40fよりも上方の位置には、基台部40dから前方へ突出する突出部40hが基台部40dと一体に形成されている。この突出部40hには、車幅方向の内側に向けてピン40nが突設されている。このピン40nは、回動フレーム37に開設された長孔形状の溝37aに挿通されており、その内端部が回動フレーム37の内部に挿入されている。そして、ピン40nは、回動フレーム37にスライド自在に内挿されるインナーフレーム部38aの後端に突設された片部38dと当接可能になっている。すなわち、フックフレーム38が回動フレーム37に対して後方へスライドすると、フックフレーム38のインナーフレーム部38aに突設された片部38dが、固縛部材40aのピン40nを後方へ移動させ、それに伴って、固縛部材40aが回動するようになっている。

【0047】

また、基台部40dの後側上端部には突片40iが後方へ突設されている。この突片40iにバネ材40cの一端が取り付けられると共に、バネ材40cの他端が回動フレーム37の側面上部に取り付けられている。これにより、バネ材40cは、取付軸40fを中心にして固縛部材40aを後方の斜め上方に向けて常に弾性付勢しているために、爪部40eがロック方向に弾性付勢される。

【0048】

一方、被固縛部材40bは、一対のダンプフレーム32,32先端の車幅方向に架設された横フレーム32aに間隔をあけて固定される。また、被固縛部材40bの上端部には、固縛部材40aの爪部40eへ向けて前方に突出状の受け部40jが形成されている。

【0049】

受け部40jは、爪部40eを係止可能な形状とされている。ここでは、受け部40jの前側下端部に、下方に張り出した膨出部40kが一体に設けられた形状とされており、この膨出部40kにより爪部40eとの係合が外れることを防止している。また、受け部40jの前側上端部には、爪部40eの傾斜面40gと同方向に傾斜されたガイド面40mが形成されている。

【0050】

このように、受け部40jのガイド面40mと、爪部40eの傾斜面40gとが同方向に傾斜されているため、両者の一部が当接すれば、ガイド面40mの傾斜に沿って傾斜面40gがバネ材40cの弾性力に抗しながら下方に滑り落ちる。そして、傾斜面40gが被固縛部材40bの受け部40jを越えたときにバネ材40cの弾性力によって後方に戻されることで、爪部40eが受け部40jに係止され、固縛部材40aが被固縛部材40bに対して確実にロックされるようになっている。

【0051】

従って、本実施形態の固縛装置40によれば、受け部40jのガイド面40mと、爪部40eの傾斜面40gが形成されているために、固縛部材40aが図5中の想像線で示す位置(荷役アーム34が最収縮状態の位置)でなくても、荷役アーム34が前方に回転されると、その自重及びバネ材40cの弾性力によって固縛部材40aが被固縛部材40bに対して確実にロックできる。

〔油圧回路〕

次に、本実施形態の油圧回路を図6に基づいて説明する。

【0052】

油圧供給源である油圧ポンプ43は、図示しないエンジンの動力で駆動されるようになっており、吸込み管43aを通じてオイルタンク44内の作動油を汲み上げ,吐出口より圧油を供給する。

【0053】

油圧ポンプ43の吐出口はバルブユニット4のプレッシャポートPを介してメイン油路45の上流端に接続されている。

【0054】

このメイン油路45には、リフトシリンダ35,36の伸縮動作を切換えるリフトシリンダ用切換弁48、及びフック移動シリンダ39の伸縮動作を切換えるフック移動シリンダ用切換弁49が上流側から順に直列に設置されている。

【0055】

メイン油路45の下流端はバルブユニット4のタンクポートTに接続されており、このタンクポートTに排油管50が接続されている。排油管50の途中位置には、フィルタ51が設置されている。

【0056】

各切換弁48,49は、それぞれ6ポート3位置電磁パイロット切換弁からなり、その全てが中立位置にあるときは、油圧ポンプ43により供給される圧油の全量がメイン油路45、排油管50を介してオイルタンク44に還流される。

【0057】

メイン油路45には、油圧ポンプ43と切換弁48との間に第1〜第3分岐油路53〜55の一端が接続されている。

【0058】

第1分岐油路53の他端は、メイン油路45の下流端近傍に接続されており、その第1分岐油路53の途中には、リリーフ弁56が設けられている。

【0059】

第2分岐油路54の他端には、減圧弁57が設けられており、所定のパイロット圧まで減圧された圧油がパイロット油路58に供給されるようになっている。

【0060】

このパイロット油路58を通じて各切換弁48,49にパイロット圧が供される。

【0061】

第3分岐油路55の他端は、出力プレッシャポートP’を通じて圧力センサ59に接続されている。

【0062】

メイン油路45には、シーケンス弁60が設置されており、油圧ポンプ43の駆動後すぐにパイロット圧を立てるために設けられている。

【0063】

各切換弁48,49の各ポートは、バルブユニット4のアクチュエータ用油圧ポートA1,A2,B1,B2やメイン油路45と接続されている。

【0064】

各々のリフトシリンダ35,36のボトム側ポートは、油圧ポートA1を介して切換弁48の所定ポートに接続されている。

【0065】

各々のリフトシリンダ35,36のロッド側ポートは、油圧ポートB1を介して切換弁48の所定ポートに接続されている。

【0066】

また、各々のリフトシリンダ35,36の背圧を維持するために、リフトシリンダ35,36と各油圧ポートA1、B1を接続する油路上には、カウンタバランス弁61が設けられている。

【0067】

フック移動シリンダ39のボトム側ポートは、油圧ポートA2を介してフック移動シリンダ用切換弁49の所定ポートに接続されている。

【0068】

フック移動シリンダ39のロッド側ポートは、油圧ポートB2を介してフック移動シリンダ用切換弁49の所定ポートに接続されている。

【0069】

また、フック移動シリンダ39のボトム側ポートと油圧ポートA2を接続する油路上には、パイロットチェック弁65が設けられている。

【0070】

以上の油圧回路における切換弁48,49の切換動作は、制御部70によって制御されている。

【0071】

制御部70には、圧力センサ59、リモートコントローラ74、ブザー74a、リフト縮センサ75、スライド伸センサ76、スライド縮センサ77が接続されている。更に、本実施形態では、フックフレーム38のスライド量が所定範囲かどうかを検知するスライド範囲センサ78、及び荷役アーム34の所定の回動角度を検知するアーム回動センサ79が、制御部70に接続されている。この制御部70は、リモートコントローラ74、及び上記各センサ59,75〜79等の出力信号に基づいて、バルブユニット4の各切換弁48,49の切換動作を制御している。

【0072】

ここで、圧力センサ59は、油圧回路の圧力が所定値以上の場合にON信号を出力し、それ以外はOFFとして信号を出力しないようになっている。具体的に説明すると、油圧回路の油圧は、コンテナ2を車台上に載置した状態から荷役アーム34を後方へ回動させ始めたとき(いわゆる腰切り時)、又は、荷役アーム34の後方回動状態において荷役アーム34のフック38cにコンテナ2の係合ピン22を係止させた後にコンテナ2を引上げようとして当該フック38cにコンテナ2の荷重がかかったとき(いわゆる地切り時)に、一般に高くなる。その他の荷役アーム34の引上げ動作途中又は降ろし動作途中では、一般に腰切り時や地切り時よりも油圧回路の油圧は低く保たれる。そこで、本実施形態では、荷役アーム34を所定の範囲だけ伸長させた状態での地切り時に、荷役アーム34を安全に回動させ得る上限の圧力値に基づいて、圧力センサ59のON出力の圧力値を設定している。これにより、圧力センサ59がON出力される場合に、荷役アーム34の動作を停止できるようになっている。

【0073】

リモートコントローラ74には、降ろし用釦74b、引上げ用釦74c、アーム伸釦74d、アーム縮釦74e等の各種釦が設けられている。

【0074】

リフト縮センサ75は、リフトシリンダ35,36の一方のロッド先端部に配設され(図3参照)、リフトシリンダ35,36を最も収縮させたときにその状態を検出するようになっている。

【0075】

図7は、本実施形態のスライド伸センサ76、スライド縮センサ77、スライド範囲センサ78、及びその周辺を概略した左側面図と、フックフレーム38のスライド検知範囲を示す図、図8は、本実施形態のアーム回動センサ79及びその周辺を概略した左側面図及びその回動検知範囲を示す図である。

【0076】

図7で示すスライド伸センサ76、スライド縮センサ77、及びスライド範囲センサ78としては、それぞれ非接触型センサが使用されている。このうち、スライド伸センサ76及びスライド範囲センサ78は、回動フレーム37の底面に取り付けられて、フックフレーム38のインナーフレーム部38aの底面部38eを検知可能となっている。スライド伸センサ76は、フックフレーム38の基端が最も前進した位置を検知する。これにより、コンテナ2の図示しないスライドロック装置が正確に作動している状態かどうかを判断できるようになっている。

【0077】

スライド範囲センサ78は、例えば、フックフレーム38の基端が最も後退した位置(フック38cが第2フック位置にある状態)を基準にして、フックフレーム38がスライド可能な長さ(本実施形態では450mm)の略半分の長さ(本実施形態では250mm)の間隔をあけて前方側に設けられている。このスライド範囲センサ78によれば、フック移動シリンダ39が最も収縮した状態のフックフレーム38の位置から当該フック移動シリンダ39が伸長されてフックフレーム38が250mmスライドした位置までの範囲を確実に検知することができる。

【0078】

また、スライド縮センサ77は、回動フレーム37の前端部に取り付けられている。フックフレーム38の屈曲部には、このスライド縮センサ77の被検出部80が設けられている。フックフレーム38の基端が最も後退した場合に、被検出部80がスライド縮センサ77に近接することで荷役アーム34の最収縮状態が検知されるようになっている。

【0079】

また、図8で示すアーム回動センサ79としては、1つの非接触型センサが用いられている。このアーム回動センサ79は、荷役アーム34の回動フレーム37と対面するダンプフレーム32の側面であって、第2回動軸33より後方の位置に取り付けられる。アーム回動センサ79は、荷役アーム34が車台上に載置された状態から荷役アーム34を後方へ回動させる場合に、回動フレーム37の上端縁37bが通過したことが検知されるようになっている。

【0080】

具体的には、荷役アーム34が車台上に載置された状態から、荷役アーム34を第2回動軸33を中心として115°後方へ回動させた角度(図8ではAで示す)を起点にして、荷役アーム34が最も後方に回動された位置(コンテナ2の降ろし位置(図10(e)参照))までの25°の範囲をアーム回動センサ79によって検知するようにしている。これにより、アーム回動センサ79の検知(ON)と非検知(OFF)との境の所定角度Aが判別可能となっている。

【0081】

このアーム回動センサ79によれば、コンテナ2の降ろし位置に到達する前の所定位置(コンテナ2の降ろし位置から25°前方に回動された回動フレーム37の位置)に到達したことを検知できる。そのため、コンテナ2の脚2f,2f及び車輪2e,2eが地上に設置される前にアーム回動センサ79が所定角度Aに到達したことを確実に検知することができる。

〔コンテナ2の降ろし作業方法〕

以上のように構成された本実施形態のコンテナ荷役車両1は、以下の要領でコンテナ2を地上に降ろす。

【0082】

図9(a)〜(c)、図10(d)〜(f)は、コンテナ荷役車両1のコンテナの降ろし作業方法を示す動作図である。

【0083】

先ず、作業者は、車内又は車外に設けたリモートコントローラ74等の操作手段を操作して、図9(a)に示すように、車台上の荷役アーム34の最伸長状態(フック38cが第1フック位置にある状態)からフック移動シリンダ39を収縮させる。これにより、図9(b)に示すように、荷役アーム34は、コンテナ2を最後方に水平移動させた最収縮状態(フック38cが第2フック位置にある状態)になる。それに伴い、固縛装置40のロックが解除される。このように、車台上の荷役アーム34を最伸長状態から最収縮状態とすることによりフック38cを第1フック位置から第2フック位置に移動させる動作が、荷役アーム34の収縮動作となる。この収縮動作の際には、収納されていたジャッキ14を張り出してコンテナ荷役車両1の安定性を高めている。

【0084】

次に、収縮動作後に、図9(c)に示すように、リフトシリンダ35,36を伸長させると、コンテナ2が後方へ移動し、やがて案内ローラ16を支点にして、コンテナ2が下方に向けて低く傾斜しながら、当該コンテナ2の底壁2a後端部に設けた車輪2e,2eが先ず地上に接地する。このとき、アーム回動センサ79が、荷役アーム34が所定角度Aに位置したことを検知すれば、制御部70がフック移動シリンダ39を伸長する。すなわち、荷役アーム34のフック38cを第2フック位置から第1フック位置の方へ移動させる。この荷役アーム34のフック38cを第2フック位置から第1フック位置の方へ移動させる動作が、荷役アーム34の第1変形動作となる。

【0085】

ここで、制御部70は、図9(c)に示すように、荷役アーム34の第2回動軸33とフック38cとを結ぶ仮想線Xが、鉛直方向よりも後方へ回動されたとき、すなわち、荷役アーム34が通る回動軌跡のうち、その最も高い位置を越えて後方に回動したときに、図10(d)に示すように、フック移動シリンダ39を伸長させる。この場合、荷役アーム34は、フック38cの第2フック位置から当該第2フック位置とフック38cの第1フック位置との間の中間位置まで伸長される。

【0086】

なお、フック移動シリンダ39の伸長動作は、荷役アーム34が後方に向けて回動している動作中に行うことも可能であるが、本実施形態では、安全性を高めるためにスライド範囲センサ78の検知範囲内において荷役アーム34の回動を一端停止したうえで、フック移動シリンダ39を伸長させている。

【0087】

このフック移動シリンダ39の伸長に伴って、荷役アーム34が回動フレーム37の延びる方向へ伸長する。

【0088】

このように荷役アーム34が伸長された状態のままで、荷役アーム34を更に後方へ回動すると、図10(e)に示すように、やがて、当該荷役アーム34がコンテナ2の降ろし位置に到達されてコンテナ2の脚2f,2f及び車輪2e,2eが地上に接地される。

【0089】

次に、図10(f)に示すように、荷役アーム34の後方への回動を停止して伸ばされていたフック移動シリンダ39を収縮すると荷役アーム34が収縮される。すなわち、フック38cが第2フック位置へ移動される。これにより、フック38cがコンテナ2の係合ピン22から離脱される。このように、コンテナ2を地上に降ろして荷役アーム34の後方への回動が停止した後に、荷役アーム34のフック38cを第2フック位置へ移動させて当該フック38cをコンテナ2から離脱させる動作が、荷役アーム34の第2変形動作となる。

【0090】

最後に、コンテナ2から離脱された荷役アーム34を前方回動させて車台上に載置し、荷役アーム34を最伸長させることにより、コンテナ2の降ろし作業が完了する。

【0091】

本実施形態のコンテナの降ろし作業方法によれば、コンテナ2を地上に降ろした後、車両自体を移動させることなく荷役アーム34を前方に回動して格納等を行うことができ、作業を効率的に行うことができる。

【0092】

なお、荷役アーム34を後方へ回動させて荷役アーム34のフック38cをコンテナ2の係合ピン22から離脱させたときの状態で、コンテナ荷役車両1を移動させることにより、近接する他のコンテナ(不図示)を続いて引上げることも可能である。

〔コンテナ2の降ろし動作と引上げ動作〕

以下では、リモートコントローラ74の操作に応じて実行されるコンテナ2の降ろし動作と引上げ動作についてフローチャートに基づいて説明する。

〈標準降ろし動作〉

図11は本実施形態の標準降ろし動作の制御手順を示すフローチャートであり、図12は本実施形態の標準引上げ動作の制御手順を示すフローチャートである。

【0093】

先ず、本実施形態における標準的なコンテナ2の降ろし動作について図11を参照して説明する。この場合、荷役アーム34が車台上に載置されると共に当該荷役アーム34の最伸長状態(フック38cが第1フック位置にある状態)から降ろし動作を始めることにする。

【0094】

図11に示すように、作業者がリモートコントローラ74の電源を入れると各センサ等が起動され、リモートコントローラ74の各スイッチの操作状況が制御部70によって判断されようになる。また、作業者がリモートコントローラ74の降ろし用釦74bを押したかどうかが降ろしスイッチのON、OFFによって判断されるようになる(S10)。

【0095】

作業者がリモートコントローラ74の降ろし用釦74bを押すと降ろしスイッチがONになり(S10でYes)、続けて、アーム回動センサ79のON、OFFが判断される(S11)。この際、荷役アーム34が車台上に載置されているのでアーム回動センサ79はOFFと判断され(S11でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S15)。この際、荷役アーム34は最伸長状態であるので、スライド縮センサ77はOFFと判断される(S15でNo)。

【0096】

次に、リフト縮センサ75のON、OFFが判断される(S17)。この際、荷役アーム34が車台上に載置されているのでリフト縮センサ75はONと判断され(S17でYes)、フック移動シリンダ39が収縮動作する(S18)。フック移動シリンダ39の収縮動作に伴い、荷役アーム34のフックフレーム38が後方へスライドする(荷役アーム34が収縮する)。

【0097】

次に、フック移動シリンダ39の収縮動作によってフックフレーム38が最も後退すると、S15においてスライド縮センサ77がONと判断され(S15でYes)、フック移動シリンダ39の収縮動作が止まる。すなわち、荷役アーム34のフック38cが第2フック位置まで移動する。続いて、リフトシリンダ35,36が伸長動作する(S16)。これにより、荷役アーム34が後方に回動する。

【0098】

次に、リフトシリンダ35,36の伸長動作によって荷役アーム34が車台上に載置された状態から所定角度Aまで回動すると、S11においてアーム回動センサ79がONとなり(S11でYes)、続けて、後述の降ろし圧力高フラグ(図17参照)がONかどうかが判断される(S12)。降ろし圧力高フラグがOFFの場合には(S12でNo)、リフトシリンダ35,36は伸長動作を続行し、荷役アーム34がさらに後方へ回動する(S19)。これにより、荷役アーム34は、最も後方に回動された位置(図10(e)のコンテナ2の降ろし位置)まで回動されることになる。

【0099】

一方、S12において、降ろし圧力高フラグがONと判断された場合には(S12でYes)、荷役アーム34が最収縮状態(フック38cが第2フック位置にある状態)の場合のみ、荷役アーム34を後方へ回動させることができる(S13,S14)。

【0100】

なお、上記一連の動作は、リモートコントローラ74の降ろし用釦74bを押し続けている間、シーケンス制御によって行われる。途中で降ろし用釦74bを離すと動作は停止するが、再び降ろし用釦74bを押すと停止したところからシーケンス制御が続行される。

〈標準引上げ動作〉

次に、本実施形態における標準的なコンテナ2の引上げ動作について図12を参照して説明する。この場合、荷役アーム34が最も後方に回動された位置(図10(e)のコンテナ2の降ろし位置)から動作を始めることにする。

【0101】

図12に示すように、先ず、作業者がリモートコントローラ74の引上げ用釦74cを押したかどうかが引上げスイッチのON、OFFによって判断される(S20)。

【0102】

作業者がリモートコントローラ74の引上げ用釦74cを押すと引上げスイッチがONになり(S20でYes)、続けて、リフト縮センサ75のON、OFFが判断される(S21)。この際、荷役アーム34が最も後方に回動されているのでリフト縮センサ75はOFFと判断され(S21でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S23)。

【0103】

S23において、荷役アーム34が最収縮状態(フック38cが第2フック位置にある状態)の場合には、スライド縮センサ77がONと判断される(S23でYes)。これにより、リフトシリンダ35,36が収縮動作されて荷役アーム34が前方に回動される(S24)。この荷役アーム34の前方回動初期に荷役アーム34のフック38cがコンテナ2の係合ピン22に係止され、荷役アーム34は、その前方回動に伴ってコンテナ2を車台上に引き上げる。リフトシリンダ35,36の収縮動作によって荷役アーム34が車台上に載置されるまで前方に回動すると、S21においてリフト縮センサ75がONと判断され(S21でYes)、フック移動シリンダ39が伸長される(S22)。これにより、車台上に引き上げられたコンテナ2は、前方へスライドして正規の搭載位置(フック38cが第1フック位置にある状態)に収まることになる。なお、上記一連の動作は、上述した標準降ろし動作(図11参照)と同様、リモートコントローラ74の引上げ用釦74cを押し続けている間、シーケンス制御によって行われる。

【0104】

一方、S23において、荷役アーム34が最収縮状態でない場合(S23でNo)を考える。本実施形態では、所定の条件において引上げ用釦74cとは別のアーム伸釦74d又はアーム縮釦74eを操作することにより、フックフレーム38をシーケンス制御と関係なく単独でスライドさせて、荷役アーム34を任意に伸長又は収縮させることが可能となっている(「単独アーム動作」という)。この単独アーム動作は、例えば、荷役アーム34を最も後方に回動させた状態で車両を前後移動させずに、荷役アーム34のフック38cを後方に移動させるような動作となっている。これにより、単独アーム動作を行えない場合と比較して、より遠い後方位置にあるコンテナ2が引き上げ可能になったり、コンテナ2のキャッチアングルの向上が可能になったりする。このように、荷役アーム34を最も後方に回動させた状態で荷役アーム34を伸長させた場合には、S23において、スライド縮センサ77がOFFと判断される(S23でNo)。

【0105】

S23において、スライド縮センサ77がOFFと判断されると、後述の引上げ圧力高フラグ(図18参照)がONかどうか続けて判断される(S25)。S25において引上げ圧力高フラグがONと判断された場合(S25でYes)、そのまま引上げ用釦74cを押し続けても荷役アーム34を動かせなくなる。この場合、単独アーム動作で荷役アーム34を最収縮状態にした場合のみ、荷役アーム34を前方へ回動させることができる(S23,S24,S25)。

【0106】

また、S25において引上げ圧力高フラグがOFFと判断された場合には(S25でNo)、リフトシリンダ35,36が収縮動作されて荷役アーム34が前方に回動される(S26)。すなわち、荷役アーム34が伸長状態で前方に回動される。これは、単独アーム動作で荷役アーム34を伸長させた場合は、作業者の意思を尊重すると共に荷役アーム34を収縮させる時間を省いて、荷役アーム34の回動時間を短縮するためである。

【0107】

ここで、荷役アーム34の伸長状態では、フックフレーム38の片部38dが固縛部材40aのピン40nに当接しておらず固縛部材40aはロック位置にある。従って、荷役アーム34が車台上に載置される直前に固縛部材40aと被固縛部材40bとが干渉することになる。しかし、本実施形態では、上述のように、被固縛部材40bのガイド面40mと、固縛部材40aの傾斜面40gとが同方向に傾斜されているため、ガイド面40mの傾斜に沿って傾斜面40gがバネ材40cの弾性力に抗しながら下方に滑り落ちて、固縛部材40aを被固縛部材40bに対して確実にロックできる。

【0108】

この後、荷役アーム34が車台上に載置されるまで前方に回動すると、S21においてリフト縮センサ75がONと判断され(S21でYes)、フック移動シリンダ39が伸長されて荷役アーム34のフック38cが第1フック位置に納まることになる(S22)。

〔単独アーム動作〕

以下では、リモートコントローラ74のアーム伸釦74d又はアーム縮釦74eの操作に応じて実行される荷役アーム34の単独アーム動作をフローチャートに基づいて説明する。

〈単独アーム伸動作〉

図13は荷役アームを単独アーム動作で伸長させる場合(単独アーム伸動作)の制御手順を示すフローチャートであり、図14は荷役アームを単独アーム動作で収縮させる場合(単独アーム縮動作)の制御手順を示すフローチャートである。

【0109】

先ず、本実施形態における荷役アーム34を単独アーム動作で伸長させる操作について図13を参照して説明する。

【0110】

図13に示すように、作業者がリモートコントローラ74のアーム伸釦74dを押したかどうかがアーム伸スイッチのON、OFFよって判断される(S30)。

【0111】

作業者がリモートコントローラ74のアーム伸釦74dを押すとアーム伸スイッチがONになり(S30でYes)、続けて、アーム回動センサ79のON、OFFが判断される(S32)。

【0112】

なお、アーム伸スイッチがOFFであれば(S30でNo)、フック移動シリンダ伸動作フラグがOFFとなる(S31)。

【0113】

S32においてアーム回動センサ79がOFFと判断された場合には(S32でNo)、単独アーム動作はできないようにしている。すなわち、荷役アーム34の単独アーム伸動作は、当該荷役アーム34を車台上に載置された状態から後方へ90°以上回動した所定角度Aまで後方に回動させたときの角度と、最も後方に回動させたときの角度との間の範囲のみ、可能となっている。

【0114】

S32においてアーム回動センサ79がONであれば(S32でYes)、後に詳述の降ろし圧力高フラグ(図17参照)のON、OFFが判断される(S33)。このとき、降ろし圧力高フラグONの場合には(S33でYes)、単独アーム伸動作は禁止される。

【0115】

一方、降ろし圧力高フラグOFFの場合には(S33でNo)、後に詳述の引上げ圧力高フラグ(図18参照)のON、OFFが判断される(S34)。このとき、引上げ圧力高フラグONの場合には(S34でYes)、上記同様に単独アーム伸動作は禁止される。

【0116】

一方、引上げ圧力高フラグOFFの場合には(S34でNo)、圧力センサ59のON、OFFが判断される(S35)。降ろし圧力高フラグと、引上げ圧力高フラグは、降ろし・引上げ動作途中に発生して保持されるものであるが、本実施形態の単独アーム伸動作では、これらのフラグのON、OFFと共に圧力センサ59のON、OFFも判断されるようになっている。このようにすることで、単独アーム伸動作中に所定値以上の油圧が発生した場合にも圧力検知を行うことができる。

【0117】

そして、圧力センサ59がONの場合には(S35でYes)、上記同様に単独アーム伸動作は禁止される。

【0118】

一方、圧力センサ59がOFFの場合には(S35でNo)、スライド範囲センサ78のON、OFFが判断される(S36)。スライド範囲センサ78がONであれば(S36でYes)、フック移動シリンダ39が伸長動作されて(S37)、荷役アーム34が伸長する。つまり、降ろし圧力高フラグと引上げ圧力高フラグが共にOFFで、かつ、圧力センサがOFFの場合のみ、単独アーム伸動作を行うことができる。この際、後に詳述のフック移動シリンダ伸動作フラグがONとなる(S38)。

【0119】

ここで、本実施形態では、単独アーム伸動作を行う場合、荷役アーム34が最大ストローク(最伸長状態)まで伸びることがないようになっている。具体的には、スライド範囲センサ78がONの状態の範囲だけ単独アーム伸操作を可能にしている。これは、荷役アーム34を伸長させる際にフックフレーム38のインナーフレーム部38aと回動フレーム37とが重なり合っている部分(回動フレーム37の内部にインナーフレーム部38aの挿入されている部分)が減りすぎることによって、荷役アーム34の回動途中で荷役アーム34の曲げ強度が弱くなりすぎるのを防ぐためである。そのため、S36においてスライド範囲センサ78がOFFと判断されれば(S36でNo)、それ以上の単独アーム伸動作は禁止される。これにより、荷役アーム34のフック38cは、第2フック位置と第1フック位置との間の中間位置になる。

〈単独アーム縮動作〉

単独アーム縮動作の場合は、図14に示すように、先ず、作業者がリモートコントローラ74のアーム縮釦74eを押したかどうかがアーム縮スイッチのON、OFFによって判断される(S40)。

【0120】

作業者がリモートコントローラ74のアーム縮釦74eを押すとアーム縮スイッチがONになり(S40でYes)、続けて、アーム回動センサ79のON、OFFが判断される(S41)。アーム回動センサ79がONであれば(S41でYes)、フック移動シリンダ39が収縮動作されて荷役アーム34が収縮される(S42)。

【0121】

一方、アーム回動センサ79がOFFであれば(S41でNo)、単独アーム縮動作を行うことはできない。

【0122】

すなわち、単独アーム縮動作は、荷役アーム34を最も後方に回動させた位置(図10(e)のコンテナ降ろし位置)から荷役アーム34を25°前方へ回動させた位置まで(所定角度Aまで)の範囲のみ、可能となっている。

〈自動降ろし動作〉

次に、リモートコントローラ74の操作に応じて実行されるコンテナ2の自動降ろし動作と自動引上げ動作についてフローチャートに基づいて説明する。自動降ろし動作と自動引上げ動作は、コンテナ2の降ろし作業で使用されるものである。なお、ここでいう「自動」とは、コンテナ2の降ろし作業が、車両自体を動かすことなく、かつ、単独アーム動作(図13、図14参照)を行うことなく行い得るという意味である。

【0123】

図15は本実施形態の自動降ろし動作の制御手順を示すフローチャートであり、図16は本実施形態の自動引上げ動作の制御手順を示すフローチャートである。

【0124】

先ず、本実施形態におけるコンテナ2の自動降ろし動作について図15を参照して説明する。この場合、荷役アーム34が車台上に載置されると共に当該荷役アーム34の最伸長状態(フック38cが第1フック位置にある状態)から動作を始めることにする。

【0125】

図15に示すように、作業者がリモートコントローラ74の電源を入れると各センサ等が起動され、リモートコントローラ74の各スイッチの操作状況が制御部70によって判断されようになる。また、作業者がリモートコントローラ74の降ろし用釦74bを所定時間(例えば、0.5秒)以内の間隔で素早く2回押したかどうかが自動降ろしスイッチのON、OFFによって判断されるようになる(S50)。

【0126】

作業者がリモートコントローラ74の降ろし用釦74bを素早く2回押すと自動降ろしスイッチがONになり(S50でYes)、ブザー74aが鳴動し、自動降ろし動作が開始したことを報知したうえで(S51)、アーム回動センサ79のON、OFFが判断される(S52)。

【0127】

この際、荷役アーム34が車台上に載置されているのでアーム回動センサ79はOFFと判断され(S52でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S54)。この際、荷役アーム34は最伸長状態であるので、スライド縮センサ77はOFFと判断される(S54でNo)。

【0128】

次に、リフト縮センサ75のON、OFFが判断される(S56)。この際、荷役アーム34が車台上に載置されているのでリフト縮センサ75はONと判断され(S56でYes)、フック移動シリンダ39が収縮動作する(S57)。フック移動シリンダ39の収縮動作に伴い、荷役アーム34のフックフレーム38が後方へスライドする(荷役アーム34が収縮する)。

【0129】

次に、フック移動シリンダ39の収縮動作によってフックフレーム38が最も後退すると、S54においてスライド縮センサ77がONと判断され(S54でYes)、フック移動シリンダ39の収縮動作が止まる。すなわち、荷役アーム34のフック38cが第2フック位置まで移動する。続いて、リフトシリンダ35,36が伸長動作する(S55)。これにより、荷役アーム34が後方に回動する。

【0130】

次に、リフトシリンダ35,36の伸長動作によって荷役アーム34が車台上に載置された状態から所定角度A(115°)まで後方へ回動すると、S52においてアーム回動センサ79がONとなって荷役アーム34の後方回動が停止すると共に、後述の降ろし圧力高フラグ(図17参照)がONかどうかが判断される(S53)。

【0131】

降ろし圧力高フラグがOFFの場合には(S53でNo)、スライド範囲センサ78のON、OFFが判断される(S58)この際、荷役アーム34は、最収縮状態(フック38cが第2フック位置にある状態)になっているのでスライド範囲センサ78はONと判断され(S58でYes)、フック移動シリンダ39は伸長動作する(S59)。これにより、荷役アーム34が伸長する。

【0132】

荷役アーム34がスライド範囲センサ78の検知範囲外まで伸長すると、S58においてスライド範囲センサ78がOFFと判断される(S58でNo)。これにより、荷役アーム34のフック38cは、第2フック位置と第1フック位置との間の中間位置になる。続いて、リフトシリンダ35,36が伸長動作することにより(S501)、一旦停止していた荷役アーム34の後方回動動作が再開する。これにより、荷役アーム34は、最も後方に回動された位置(図10(e)のコンテナ降ろし位置)まで回動されることになる。

【0133】

一方、S53において、降ろし圧力高フラグがONと判断された場合には(S53でYes)、荷役アーム34は伸長も後方回動もしなくなる。この場合、降ろし用釦74bを押したままでは荷役アーム34を動かせない。つまり、制御部70は、荷役アーム34の後方回動動作中に油圧回路の油圧を常に監視する。そして、降ろし圧力高フラグがONとなれば、制御部70が荷役アーム34のフック38cを第2フック位置から第1フック位置の方へ移動させるという、上記第1変形動作を禁止する。この場合、降ろし用釦74bを1回押し直して標準降ろし動作(図11参照)に切り替えることによって、荷役アーム34の降ろし動作を続けることが可能になる。

〈自動引上げ動作〉

次に、本実施形態におけるコンテナ2の自動引上げ動作について図16を参照して説明する。この場合、荷役アーム34が最も後方に回動された位置(図10(e)のコンテナ降ろし位置)から動作を始めることにする。

【0134】

図16に示すように、先ず、作業者がリモートコントローラ74の引上げ用釦74cを所定時間(例えば、0.5秒)以内の間隔で素早く2回押したかどうかが自動引上げスイッチのON、OFFによって判断される(S60)。

【0135】

作業者がリモートコントローラ74の引上げ用釦74cを素早く2回押すと自動引上げスイッチがONになり(S60でYes)、ブザー74aが鳴動し、自動引上げ動作が開始したことを報知したうえで(S61)、リフト縮センサ75のON、OFFが判断される(S62)。

【0136】

この際、荷役アーム34が最も後方に回動されているのでリフト縮センサ75はOFFと判断され(S62でNo)、続けて、スライド縮センサ77のON、OFFが判断される(S64)。

【0137】

ここで、上記自動降ろし動作の後に引き続き自動引上げ動作を行っている場合には、荷役アーム34はスライド範囲センサ78がOFFとなる中間位置まで伸長された状態となっている。この場合、S64においてスライド縮センサ77はOFFと判断される(S64でNo)。

【0138】

次に、アーム回動センサ79のON、OFFが判断される(S66)。この際、荷役アーム34が最も後方に回動されているのでアーム回動センサ79はONと判断され(S66でYes)、続けて、後に詳述の自動スライド禁止フラグ(図19参照)のON、OFFが判断される(S67)。自動降ろし動作の後に引き続き自動引上げ動作を行っている場合には、単独アーム伸動作は行っていないので、S67において自動スライド禁止フラグはOFFと判断される(S67でNo)。これにより、フック移動シリンダ39が収縮動作し(S68)、荷役アーム34が収縮する。この際、自動降ろし動作の後でコンテナ2の係合ピン22の近傍にあった荷役アーム34のフック38cは、下方かつ前方へ移動して係合ピン22から大きく離れることになる。

【0139】

荷役アーム34が最収縮状態(フック38cが第2フック位置にある状態)になると、S64においてスライド縮センサ77がONと判断され(S64でYes)、リフトシリンダ35,36が収縮動作する(S65)。これにより、荷役アーム34が前方に回動する。

【0140】

ここで、仮に、自動降ろし動作(図15参照)の後に荷役アーム34の伸長状態をそのまま維持しつつ荷役アーム34を前方へ回動させるとすれば、荷役アーム34の回動軌跡が同じ軌跡を通るので、一旦離脱された荷役アーム34のフック38cが再びコンテナ2の係合ピン22を係止してしまうことになる。しかし、本実施形態では、自動降ろし動作の後に引き続き自動引上げ動作(図16参照)を行うことにより、自動降ろし動作で離脱された荷役アーム34のフック38cの位置を下方かつ前方へ移動させてから荷役アーム34を前方へ回動させることができる。これにより、自動降ろし動作のときとは荷役アーム34の回動軌跡を異ならせることができ、車両自体を前方に移動させなくても荷役アーム34の前方回動の際にフック38cがコンテナの係合ピン22に干渉しない。

【0141】

この後、荷役アーム34が車台上に載置されるまで前方回動すると、S62においてリフト縮センサ75がONと判断され(S62でYes)、フック移動シリンダ39が伸長動作される(S63)。

【0142】

一方、S67において、自動スライド禁止フラグがONの場合(S67でYes)を考える。これは、自動引上げ動作の前に、単独アーム動作で荷役アーム34を伸縮させて荷役アーム34が伸長状態になった場合が考えられる。

【0143】

自動スライド禁止フラグがONの場合(S67でYes)、リモートコントローラ74の引上げ用釦74cを押し続けても自動引上げ動作はできなくなる。この場合には、リモートコントローラ74の引上げ用釦74cを1回押し直して標準引上げ動作(図12参照)に切り替えることによって、荷役アーム34を伸長状態のままで前方へ回動させることが可能になる。

〈降ろし圧力高フラグ設定〉

図17は、降ろし動作の圧力センサ59の圧力検知に基づくフラグ設定手順を示すフローチャートであり、図18は引上げ動作の圧力センサ59の圧力検知に基づくフラグ設定手順を示すフローチャートである。

【0144】

本実施形態では、降ろし動作及び引上げ動作中は、圧力センサ59によって油圧が所定値以上になるかどうかが判断されるようになっている。

【0145】

先ず、図17のフローチャートについて説明する。

【0146】

降ろしスイッチがON(降ろし用釦74bの1回押し)されるか、又は、自動降ろしスイッチがON(降ろし用釦74bの素早い2回押し)されると(S70でYes)、圧力センサ59がONになるかどうかが判断される(S71)。

【0147】

そして、圧力センサ59がONと判断されると(S71でYes)、降ろし圧力高フラグをONに設定する(S72)。圧力センサ59は、荷役アーム34の降ろし動作中、油圧回路の圧力値を常に監視しているが、上述のように、圧力センサ59がONになるとすればその時点は一般に腰切り時となる。

【0148】

なお、(自動)降ろしスイッチがOFF(S70でNo)、又は、圧力センサ59がOFF(S71でNo)であれば、何もしない。

【0149】

一方、引上げスイッチがON(引上げ用釦74cの1回押し)されるか、又は、自動引上げスイッチがON(引上げ用釦74cの素早い2回押し)されると(S73でYes)、リフト縮センサ75がONになるかどうかが判断される(S74)。

【0150】

そして、リフト縮センサ75がONと判断されると(S74でYes)、降ろし圧力高フラグをOFFに設定する(S75)。

【0151】

なお、(自動)引上げスイッチがOFF(S73でNo)、又は、リフト縮センサがOFF(S74でNo)であれば、何もしない。

【0152】

図17のフローチャートに示された制御によれば、荷役アーム34の降ろし動作では、S71で圧力センサ59がONになって一旦降ろし圧力高フラグがONになれば、S74でリフト縮センサ75がONと判断されるまで圧力高フラグONの状態を保持するということである。つまり、荷役アーム34の降ろし動作途中において、圧力高フラグONかつ圧力センサ59がOFFの状態はあり得ることになる。

〈引上げ圧力高フラグ設定〉

次に、図18のフローチャートについて説明する。

【0153】

荷役アーム34の引上げ動作では、コンテナ2の係合ピン22に荷役アーム34のフック38cを引っ掛けるため荷役アーム34を後方回動状態にして作業がスタートする。しかし、係合ピン22にフック38cを引っ掛ける前に自動降ろし動作(図15参照)又は単独アーム伸動作(図13参照)を行ったか否かの違いにより、荷役アーム34が伸長状態になっている場合と最収縮状態(フック38cが第2フック位置にある状態)になっている場合がある。

【0154】

荷役アーム34が伸長状態になっている場合には、荷役アーム34の曲げ強度を維持しつつ安全に荷役アーム34を回動させ得るかどうかを判断するために圧力センサ59のON、OFFを考慮する必要がある。一方、荷役アーム34が最収縮状態になっている場合には、荷役アーム34の曲げ強度は十分維持できるので圧力センサ59のON、OFFは考慮しなくてもよい。従って、荷役アーム34の引上げ動作における引上げ圧力高フラグの設定は次のように行われる。

【0155】

すなわち、引上げスイッチがON(引上げ用釦74cの1回押し)されるか、又は、自動引上げスイッチがON(引上げ用釦74cの素早い2回押し)されると(S80でYes)、圧力センサ59がONになるかどうかが判断される(S81)。

【0156】

そして、圧力センサ59がONと判断されると(S81でYes)、引上げ圧力高フラグをONに設定する(S82)。

【0157】

なお、(自動)引上げスイッチがOFF(S80でNo)、又は、圧力センサ59がOFF(S81でNo)であれば、何もしない。

【0158】

一方、荷役アーム34が最収縮状態のためスライド縮センサがONと判断された場合には(S83でYes)、引上げ圧力高フラグをOFFに設定する(S84)。

〈フックフレームスライド規制〉

図19は、フックフレーム38のスライド規制の制御手順を示すフローチャートである。

【0159】

フックフレーム38のスライド規制は、例えば、荷役アーム34の後方回動状態において、車両を前後移動させずに遠い後方位置にあるコンテナ2を引き上げるため、単独アーム伸動作(図13参照)により荷役アーム34を最収縮状態(フック38cが第2フック位置にある状態)から伸長させた場合に関連する。すなわち、この場合には、自動スライド禁止フラグがONになる。そして、その後に自動引上げ動作(図16参照)によって荷役アーム34を前方に回動させる際には、自動スライド禁止フラグONに基づき、荷役アーム34を自動で収縮させることが禁止される。なお、自動スライド禁止フラグONであっても単独アーム動作で荷役アーム34を収縮させることはできる。

【0160】

具体的に図19のフローチャートを説明する。単独アーム動作で荷役アーム34を伸長させることによりスライド動作フラグがONになれば(図13のS38参照)、スライド動作フラグがONと判断され(S90でYes)、それに伴って自動スライド禁止フラグがONとされる(S91)。

【0161】

一方、スライド縮センサがONと判断された場合には(S92でYes)、自動スライド禁止フラグをOFFにする(S93)。

〔その他の実施形態〕

本発明は、上記実施形態について、以下のような構成としてもよい。

【0162】

すなわち、上記実施形態では、リフトシリンダ35,36とフック移動シリンダ39のストローク量を把握するために、リフト縮センサ75、スライド伸センサ76、スライド縮センサ77、スライド範囲センサ78の5つの非接触型センサを使用していたが、これらの非接触型センサに代えてストロークセンサを使用してもよい。例えば、リフトシリンダ35のストローク量を検出するストロークセンサとフック移動シリンダ39のストローク量を検出するストロークセンサとの2つのストロークセンサを使用すれば、上記5つの非接触型センサの代わりになる。この場合、非接触型センサよりもセンサの個数を減らすことができる。

【0163】

また、上記実施形態では、自動降ろし動作は、荷役アーム34を後方へ回動して当該荷役アーム34がコンテナ2の降ろし位置(図10(e)参照)に到達する前に荷役アーム34を回動フレーム37の延びる方向へ伸長させる動作まで行っていた。また、上記実施形態では、自動降ろし動作(図15参照)の後に引き続き自動引上げ動作(図16参照)を行うことにより、荷役アーム34を収縮させ、フック38cをコンテナ2から離脱させるようにしていた。本発明はこれに限らず、自動引上げ動作をなくし、自動降ろし動作のみで、荷役アームを収縮させてフックをコンテナから離脱させるまでの動作を行うようにしてもよい。

【0164】

また、上記実施形態では、荷役アーム34は、車幅方向の第2回動軸33の回りに回動自在となるようにダンプフレーム32に基端部が軸支された管状の回動フレーム37と、基端側が回動フレーム37に挿入されるL形のフックフレーム38とを有し、荷役アーム34が回動フレーム37の延びる方向に伸縮自在に構成されていた。そして、この荷役アーム34の伸縮により、フックフレーム38のフック38cを回動フレーム37に対し第1フック位置と当該第1フック位置よりも第2回動軸33寄りの第2フック位置との間の範囲内で移動させるように構成していた。本発明はこれに限らず、全体形状がL形の荷役アームについて、車幅方向の回動軸の回りに回動自在となるようにダンプフレームに基端部が軸支された回動フレームと、この回動フレームの先端に基端部が回動自在に取り付けられると共に先端にフックを有するフックフレームと、を有するように構成してもよい。この場合、フックフレームを回動フレームに対して回動させることにより、フックフレームのフックを回動フレームに対し所定の第1フック位置と当該第1フック位置よりも回動軸寄りの第2フック位置との間の範囲内で移動させることになる。なお、ダンプフレームを省略する構成も可能であり、この場合、荷役アームが、車幅方向の回動軸の回りに回動自在となるように車台に設けられ、かつ、コンテナを車台と地上との間で積み降ろしするように設けられることになる。

【符号の説明】

【0165】

1 コンテナ荷役車両

2 コンテナ

3 荷役装置

33 第2回動軸

34 荷役アーム

35,36 リフトシリンダ

37 回動フレーム

38 フックフレーム

38c フック

39 フック移動シリンダ

59 圧力センサ

70 制御部

X 仮想線

【特許請求の範囲】

【請求項1】

車幅方向の回動軸の回りに回動自在となるように車台に設けられ、コンテナを車台と地上との間で積み降ろしする荷役アームと、車台と荷役アームとの間に連結され、その伸長動作により荷役アームを後方へ回動させ、その収縮動作により荷役アームを前方へ回動させるように配設されたリフトシリンダと、を備えるコンテナ荷役車両において、

荷役アームは、回動フレームと、基端側が回動フレームに取り付けられ、先端にはコンテナに係脱自在なフックが設けられたフックフレームと、フックフレームのフックを回動フレームに対し、第1フック位置と当該第1フック位置よりも上記回動軸寄りの第2フック位置との間の範囲内で移動させるフック移動シリンダとを備えてなり、

リフトシリンダの伸長による荷役アームの後方への回動動作と、当該荷役アームがコンテナの降ろし位置に到達する前に荷役アームのフックを上記第2フック位置から上記第1フック位置の方へ移動させる第1変形動作と、コンテナを地上に降ろして荷役アームの後方への回動が停止した後に、荷役アームのフックを上記第2フック位置へ移動させて当該フックをコンテナから離脱させる第2変形動作と、を行う制御部が設けられたことを特徴とするコンテナ荷役車両。

【請求項2】

請求項1に記載のコンテナ荷役車両において、

上記制御部は、上記荷役アームの上記回動軸と上記フックとを結ぶ仮想線が、鉛直方向よりも後方へ回動されたときに、荷役アームの上記第1変形動作を行うことを特徴とするコンテナ荷役車両。

【請求項3】

請求項1又は2に記載のコンテナ荷役車両において、

上記回動フレームは、管状に形成され、

上記フックフレームは、車幅方向から見てL形に形成され、

上記フックフレームの基端側が上記回動フレームに挿入されて上記荷役アームが回動フレームの延びる方向に伸縮自在に構成され、

荷役アームの上記第1変形動作は、上記第2フック位置から当該第2フック位置と上記第1フック位置との間の中間位置まで当該荷役アームが伸長するように行われることを特徴とするコンテナ荷役車両。

【請求項4】

請求項3に記載のコンテナ荷役車両において、

上記制御部は、上記荷役アームの後方回動動作中、上記リフトシリンダ及び上記フック移動シリンダに作動油を供給する油圧回路の油圧を常に監視し、油圧回路の油圧が所定値以上となった場合、荷役アームの上記第1変形動作を禁止することを特徴とするコンテナ荷役車両。

【請求項1】

車幅方向の回動軸の回りに回動自在となるように車台に設けられ、コンテナを車台と地上との間で積み降ろしする荷役アームと、車台と荷役アームとの間に連結され、その伸長動作により荷役アームを後方へ回動させ、その収縮動作により荷役アームを前方へ回動させるように配設されたリフトシリンダと、を備えるコンテナ荷役車両において、

荷役アームは、回動フレームと、基端側が回動フレームに取り付けられ、先端にはコンテナに係脱自在なフックが設けられたフックフレームと、フックフレームのフックを回動フレームに対し、第1フック位置と当該第1フック位置よりも上記回動軸寄りの第2フック位置との間の範囲内で移動させるフック移動シリンダとを備えてなり、

リフトシリンダの伸長による荷役アームの後方への回動動作と、当該荷役アームがコンテナの降ろし位置に到達する前に荷役アームのフックを上記第2フック位置から上記第1フック位置の方へ移動させる第1変形動作と、コンテナを地上に降ろして荷役アームの後方への回動が停止した後に、荷役アームのフックを上記第2フック位置へ移動させて当該フックをコンテナから離脱させる第2変形動作と、を行う制御部が設けられたことを特徴とするコンテナ荷役車両。

【請求項2】

請求項1に記載のコンテナ荷役車両において、

上記制御部は、上記荷役アームの上記回動軸と上記フックとを結ぶ仮想線が、鉛直方向よりも後方へ回動されたときに、荷役アームの上記第1変形動作を行うことを特徴とするコンテナ荷役車両。

【請求項3】

請求項1又は2に記載のコンテナ荷役車両において、

上記回動フレームは、管状に形成され、

上記フックフレームは、車幅方向から見てL形に形成され、

上記フックフレームの基端側が上記回動フレームに挿入されて上記荷役アームが回動フレームの延びる方向に伸縮自在に構成され、

荷役アームの上記第1変形動作は、上記第2フック位置から当該第2フック位置と上記第1フック位置との間の中間位置まで当該荷役アームが伸長するように行われることを特徴とするコンテナ荷役車両。

【請求項4】

請求項3に記載のコンテナ荷役車両において、

上記制御部は、上記荷役アームの後方回動動作中、上記リフトシリンダ及び上記フック移動シリンダに作動油を供給する油圧回路の油圧を常に監視し、油圧回路の油圧が所定値以上となった場合、荷役アームの上記第1変形動作を禁止することを特徴とするコンテナ荷役車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−206690(P2012−206690A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−75663(P2011−75663)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000002358)新明和工業株式会社 (919)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000002358)新明和工業株式会社 (919)

[ Back to top ]