コンデンサの製造方法

【課題】本発明は、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサの大容量化と長寿命化を目的とする。

【解決手段】コンデンサ素子母体3を蒸着によって形成する第1の工程と、前記コンデンサ素子母体3をプレスした後条の形態に切断し、更にメタリコン電極8を形成しコンデンサ素子条とする第2の工程と、引き出し電極端子9を取り付けてコンデンサ素子10を形成する第3の工程と、開口部を有する樹脂ケース12に前記コンデンサ素子10を収容した後、充填樹脂13によって隙間を充填する第4の工程とからなるコンデンサの製造方法。

【解決手段】コンデンサ素子母体3を蒸着によって形成する第1の工程と、前記コンデンサ素子母体3をプレスした後条の形態に切断し、更にメタリコン電極8を形成しコンデンサ素子条とする第2の工程と、引き出し電極端子9を取り付けてコンデンサ素子10を形成する第3の工程と、開口部を有する樹脂ケース12に前記コンデンサ素子10を収容した後、充填樹脂13によって隙間を充填する第4の工程とからなるコンデンサの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンデンサ素子をケース内に樹脂モールドしたコンデンサで、電子機器に用いるコンデンサの製造方法に関するものである。

【背景技術】

【0002】

近年、車載用のDC/DCコンバータにおけるコンデンサは大電流化による静電容量の向上と小形化が強く求められている。特に、積層フィルムコンデンサに対して車載用においては、その使用環境下での小形化大容量化は不可欠であった。積層フィルムコンデンサにおいて小形大容量化を達成する手段として、以下のようにコンデンサを製造する方法が考えられる。

【0003】

まず、誘電体層と金属薄膜層とを蒸着によって積層したコンデンサ素子母体を形成する。次に前記コンデンサ素子母体をプレスして切断しさらに両端面に溶融金属を吹き付けてメタリコン電極を形成した後、必要な容量になるように切断し、引き出し電極端子を取り付けてコンデンサ素子を形成する。これによって、従来のポリプロピレンやポリエチレンテレフタレート等の誘電体フィルムを用いたコンデンサに比べ誘電体を薄くできることから大容量化を達成できる。

【0004】

なお、この出願の発明に関連する先行技術文献情報としては、例えば、特許文献1が知られている。

【特許文献1】特開平11−147272号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、このような従来の構成においては、さらに静電容量の大容量化のために金属薄膜層と誘電体層の積層数を、例えば従来のおよそ3000層から6000層に増やすと、金属薄膜層と誘電体層の層間の接着力が低下し、実使用時において必要となるコンデンサの製品としての強度が確保できないという、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサ特有の課題を有していた。

【課題を解決するための手段】

【0006】

前記従来の課題を解決するために、本発明は、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサ素子を、開口部を有する樹脂ケースに収容し、コンデンサ素子と樹脂ケースとの隙間に充填樹脂を充填する工程を有していることを特徴としたものである。

【発明の効果】

【0007】

本発明のコンデンサの製造方法によれば、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサの大容量化のために、積層数を増やすことによって低下した層間接着力が原因の製品の強度低下をカバーすることができ、さらにはコンデンサ素子を被覆樹脂によってコーティングすることによって充填樹脂に含まれる腐食成分による金属薄膜層の腐食を防ぐコンデンサを作ることができる。

【0008】

これにより、小型で大容量のコンデンサが実現でき、さらに容量減少率を小さくでき、長寿命化も期待できるものである。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施の形態1について、図を用いて説明する。従来のコンデンサと同一構成の部分、工程については説明を省略する。

【0010】

(実施の形態)

図1は本実施の形態における第1の工程で用いられる積層製膜機の概要図である。

【0011】

1は製膜機であり、製膜機1内は真空となっている。2は製膜機内にある円筒状の支持体であり、製膜機内で支持体2が回転し、支持体2上に誘電体層と金属薄膜層とを積層形成することによって、後述するコンデンサ素子母体3を形成していく。

【0012】

次に成膜工程について説明する。まず、真空を保持した状態で、誘電体形成部1cにおいて紫外線或いは電子線などで硬化する樹脂材料を加熱蒸発させ、支持体2の表面に樹脂材料の薄膜を形成し、硬化部1dで紫外線或いは電子線などの照射により樹脂材料の薄膜を硬化し、更に支持体2の回転を繰り返し、支持体2上に、必要な厚みになるように、誘電体層と同じ材料の保護層(図示せず)をコンデンサ素子の一方の最外層となる部分に形成する。次にマージン形成部1aにおいて、金属薄膜層に金属の非蒸着部分となるマージンと呼ばれる部分を形成するためのオイル等を塗布する。これによって誘電体層を挟んで金属薄膜層が対向したときに、コンデンサとしての機能を果たすことができるものである。

【0013】

さらに、金属薄膜層を形成するために、金属蒸着部1bにおいて、アルミニウムや亜鉛などの金属を蒸着し、次に誘電体形成部1cにおいて保護層と同様に、樹脂材料を加熱蒸発させ金属薄膜層の上に樹脂材料の薄膜を形成し、硬化部1dで樹脂薄膜を硬化し誘電体層を形成する。

【0014】

そして、これら誘電体層と金属薄膜層の形成を繰り返し、所定の積層数に到達した後に素子の他方の最外層となる部分に保護層を、素子の一方の最外層となる部分と同様に形成する。また、形成する保護層、誘電体層、金属薄膜層の厚みは、計測部1eにおいてX線や光の反射量などの非接触方式にて膜厚を計測し、その結果を元に樹脂材料や金属の蒸発量または支持体2の回転速度などを増減し制御する。必要に応じ、表面処理部1fにおいて、酸化処理などを行う。

【0015】

そして、形成されたコンデンサ素子母体3は、取り出し部1gより取り出す。

【0016】

なお、誘電体層、金属薄膜層の積層数は数千層のオーダーで行われ、本実施の形態においては6000層とした。

【0017】

図2(a)〜(c)と図3(a)および(b)は本実施の形態における第2の工程の概要図である。図2(a)において円筒状の支持体2上で積層されたコンデンサ素子母体3は、後工程において作業のし難い曲面を有した状態となっているため、図2(b)にあるようにプレス機4によって略平面状になるようにプレスする。

【0018】

次に切断機5によって図2(c)にあるように、所定の幅で条3aの形態に切断し、図3(a)にあるように、金属製の枠組6に切断面が同一平面になるように重ねて配置し、図3(b)にあるように、吹き付け機7によって、亜鉛などの溶融金属を切断面に吹き付け、メタリコン電極8を形成しコンデンサ素子条3bとする。メタリコン電極8を形成した後は電極研磨(図示せず)や洗浄などでメタリコン電極8の電気的特性を向上させる処理を施す。

【0019】

図4(a)および(b)は本実施の形態における第3の工程の概要図である。

【0020】

図4(a)にあるように、5は切断機であり、必要容量に応じて、コンデンサ素子条3bを切断し、コンデンサ素子片3cとする。さらに、図4(b)にあるように、最終製品の所定容量になるようコンデンサ素子片3cを重ねて配置し、引き出し電極端子9をメタリコン電極8に取り付けることによって、コンデンサ素子10を形成する。本実施の形態においてはコンデンサ素子片3cを3つ重ねて配置した。

【0021】

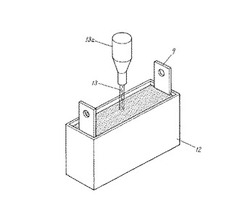

図5および図6は本実施の形態における第4の工程の概要図である。11は浴槽に溜められた液状の被覆樹脂である。引き出し電極端子9の先端付近を残し、コンデンサ素子10全体が被覆樹脂11によってコーティングされるように浸漬する。本実施の形態においては被覆樹脂11としてビニルエステル樹脂を用いることとした。

【0022】

これは、後述する充填樹脂13に含まれる腐食性成分によってコンデンサ素子10の金属薄膜層が腐食されることを防ぎ、コンデンサの製品の容量減少率を小さくでき、製品の寿命も飛躍的に向上する効果を奏するものである。

【0023】

従来であれば、充填樹脂13にエポキシ樹脂を用いた場合、充填樹脂13を硬化させる目的として添加されている硬化剤に含まれる酸無水物が、結果としてコンデンサ素子10の金属薄膜層を腐食することによって、容量減少が発生していた。特に誘電体層と金属薄膜層の層間接着力の低下した状態では、層間への酸無水物の浸入が著しく、容量減少が短時間で発生していた。

【0024】

しかし、本発明の実施の形態では、コンデンサ素子10を酸無水物に対してバリア性を有するビニルエステル樹脂による被覆樹脂11でコーティングするので、充填樹脂13であるエポキシ樹脂中の硬化剤に含まれる酸無水物による金属薄膜層の腐食を防ぐことができるのである。

【0025】

図6において、12は開口部を有する樹脂ケースであり、コンデンサ素子10を収容することのできる大きさとなっている。

【0026】

13は充填樹脂であり、樹脂ケース12とコンデンサ素子10との隙間に充填機13aによって充填される。本実施の形態においては、先に述べたように、エポキシ樹脂が用いられており、酸無水物を含んだ硬化剤が添加されている。

【0027】

このように、コンデンサ素子10を樹脂ケース12に収容することで、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサの大容量化の問題である、積層数を増やすことで生じる層間接着力の低下によるコンデンサ素子の強度低下をカバーすることができるものである。

【0028】

以上の工程を経て、誘電体層と金属薄膜層とを蒸着によって積層形成した大容量のコンデンサを実現することが出来、さらに容量減少率の小さい、長寿命化も期待できるコンデンサを得ることができるものである。

【産業上の利用可能性】

【0029】

以上のように、本発明にかかるコンデンサの製造方法によれば、小型大容量で、製品の容量減少率を小さくでき、寿命も飛躍的に向上するコンデンサを提供でき、特に車載用のDC/DCコンバータにおけるノイズ除去などに有用である。

【図面の簡単な説明】

【0030】

【図1】本実施の形態における第1の工程で用いられる積層製膜機の概要図

【図2】(a)〜(c)は本実施の形態における第2の工程の概要図

【図3】(a)および(b)は本実施の形態における第2の工程の概要図

【図4】(a)および(b)は本実施の形態における第3の工程の概要図

【図5】本実施の形態における第4の工程の概要図

【図6】本実施の形態における第5の工程の概要図

【符号の説明】

【0031】

1 製膜機

2 支持体

3 コンデンサ素子母体

3a 条

3b コンデンサ素子条

3c コンデンサ素子片

4 プレス機

5 切断機

6 枠組

7 吹き付け機

8 メタリコン電極

9 引き出し電極端子

10 コンデンサ素子

11 被覆樹脂

12 樹脂ケース

13 充填樹脂

13a 充填機

【技術分野】

【0001】

本発明は、コンデンサ素子をケース内に樹脂モールドしたコンデンサで、電子機器に用いるコンデンサの製造方法に関するものである。

【背景技術】

【0002】

近年、車載用のDC/DCコンバータにおけるコンデンサは大電流化による静電容量の向上と小形化が強く求められている。特に、積層フィルムコンデンサに対して車載用においては、その使用環境下での小形化大容量化は不可欠であった。積層フィルムコンデンサにおいて小形大容量化を達成する手段として、以下のようにコンデンサを製造する方法が考えられる。

【0003】

まず、誘電体層と金属薄膜層とを蒸着によって積層したコンデンサ素子母体を形成する。次に前記コンデンサ素子母体をプレスして切断しさらに両端面に溶融金属を吹き付けてメタリコン電極を形成した後、必要な容量になるように切断し、引き出し電極端子を取り付けてコンデンサ素子を形成する。これによって、従来のポリプロピレンやポリエチレンテレフタレート等の誘電体フィルムを用いたコンデンサに比べ誘電体を薄くできることから大容量化を達成できる。

【0004】

なお、この出願の発明に関連する先行技術文献情報としては、例えば、特許文献1が知られている。

【特許文献1】特開平11−147272号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、このような従来の構成においては、さらに静電容量の大容量化のために金属薄膜層と誘電体層の積層数を、例えば従来のおよそ3000層から6000層に増やすと、金属薄膜層と誘電体層の層間の接着力が低下し、実使用時において必要となるコンデンサの製品としての強度が確保できないという、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサ特有の課題を有していた。

【課題を解決するための手段】

【0006】

前記従来の課題を解決するために、本発明は、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサ素子を、開口部を有する樹脂ケースに収容し、コンデンサ素子と樹脂ケースとの隙間に充填樹脂を充填する工程を有していることを特徴としたものである。

【発明の効果】

【0007】

本発明のコンデンサの製造方法によれば、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサの大容量化のために、積層数を増やすことによって低下した層間接着力が原因の製品の強度低下をカバーすることができ、さらにはコンデンサ素子を被覆樹脂によってコーティングすることによって充填樹脂に含まれる腐食成分による金属薄膜層の腐食を防ぐコンデンサを作ることができる。

【0008】

これにより、小型で大容量のコンデンサが実現でき、さらに容量減少率を小さくでき、長寿命化も期待できるものである。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施の形態1について、図を用いて説明する。従来のコンデンサと同一構成の部分、工程については説明を省略する。

【0010】

(実施の形態)

図1は本実施の形態における第1の工程で用いられる積層製膜機の概要図である。

【0011】

1は製膜機であり、製膜機1内は真空となっている。2は製膜機内にある円筒状の支持体であり、製膜機内で支持体2が回転し、支持体2上に誘電体層と金属薄膜層とを積層形成することによって、後述するコンデンサ素子母体3を形成していく。

【0012】

次に成膜工程について説明する。まず、真空を保持した状態で、誘電体形成部1cにおいて紫外線或いは電子線などで硬化する樹脂材料を加熱蒸発させ、支持体2の表面に樹脂材料の薄膜を形成し、硬化部1dで紫外線或いは電子線などの照射により樹脂材料の薄膜を硬化し、更に支持体2の回転を繰り返し、支持体2上に、必要な厚みになるように、誘電体層と同じ材料の保護層(図示せず)をコンデンサ素子の一方の最外層となる部分に形成する。次にマージン形成部1aにおいて、金属薄膜層に金属の非蒸着部分となるマージンと呼ばれる部分を形成するためのオイル等を塗布する。これによって誘電体層を挟んで金属薄膜層が対向したときに、コンデンサとしての機能を果たすことができるものである。

【0013】

さらに、金属薄膜層を形成するために、金属蒸着部1bにおいて、アルミニウムや亜鉛などの金属を蒸着し、次に誘電体形成部1cにおいて保護層と同様に、樹脂材料を加熱蒸発させ金属薄膜層の上に樹脂材料の薄膜を形成し、硬化部1dで樹脂薄膜を硬化し誘電体層を形成する。

【0014】

そして、これら誘電体層と金属薄膜層の形成を繰り返し、所定の積層数に到達した後に素子の他方の最外層となる部分に保護層を、素子の一方の最外層となる部分と同様に形成する。また、形成する保護層、誘電体層、金属薄膜層の厚みは、計測部1eにおいてX線や光の反射量などの非接触方式にて膜厚を計測し、その結果を元に樹脂材料や金属の蒸発量または支持体2の回転速度などを増減し制御する。必要に応じ、表面処理部1fにおいて、酸化処理などを行う。

【0015】

そして、形成されたコンデンサ素子母体3は、取り出し部1gより取り出す。

【0016】

なお、誘電体層、金属薄膜層の積層数は数千層のオーダーで行われ、本実施の形態においては6000層とした。

【0017】

図2(a)〜(c)と図3(a)および(b)は本実施の形態における第2の工程の概要図である。図2(a)において円筒状の支持体2上で積層されたコンデンサ素子母体3は、後工程において作業のし難い曲面を有した状態となっているため、図2(b)にあるようにプレス機4によって略平面状になるようにプレスする。

【0018】

次に切断機5によって図2(c)にあるように、所定の幅で条3aの形態に切断し、図3(a)にあるように、金属製の枠組6に切断面が同一平面になるように重ねて配置し、図3(b)にあるように、吹き付け機7によって、亜鉛などの溶融金属を切断面に吹き付け、メタリコン電極8を形成しコンデンサ素子条3bとする。メタリコン電極8を形成した後は電極研磨(図示せず)や洗浄などでメタリコン電極8の電気的特性を向上させる処理を施す。

【0019】

図4(a)および(b)は本実施の形態における第3の工程の概要図である。

【0020】

図4(a)にあるように、5は切断機であり、必要容量に応じて、コンデンサ素子条3bを切断し、コンデンサ素子片3cとする。さらに、図4(b)にあるように、最終製品の所定容量になるようコンデンサ素子片3cを重ねて配置し、引き出し電極端子9をメタリコン電極8に取り付けることによって、コンデンサ素子10を形成する。本実施の形態においてはコンデンサ素子片3cを3つ重ねて配置した。

【0021】

図5および図6は本実施の形態における第4の工程の概要図である。11は浴槽に溜められた液状の被覆樹脂である。引き出し電極端子9の先端付近を残し、コンデンサ素子10全体が被覆樹脂11によってコーティングされるように浸漬する。本実施の形態においては被覆樹脂11としてビニルエステル樹脂を用いることとした。

【0022】

これは、後述する充填樹脂13に含まれる腐食性成分によってコンデンサ素子10の金属薄膜層が腐食されることを防ぎ、コンデンサの製品の容量減少率を小さくでき、製品の寿命も飛躍的に向上する効果を奏するものである。

【0023】

従来であれば、充填樹脂13にエポキシ樹脂を用いた場合、充填樹脂13を硬化させる目的として添加されている硬化剤に含まれる酸無水物が、結果としてコンデンサ素子10の金属薄膜層を腐食することによって、容量減少が発生していた。特に誘電体層と金属薄膜層の層間接着力の低下した状態では、層間への酸無水物の浸入が著しく、容量減少が短時間で発生していた。

【0024】

しかし、本発明の実施の形態では、コンデンサ素子10を酸無水物に対してバリア性を有するビニルエステル樹脂による被覆樹脂11でコーティングするので、充填樹脂13であるエポキシ樹脂中の硬化剤に含まれる酸無水物による金属薄膜層の腐食を防ぐことができるのである。

【0025】

図6において、12は開口部を有する樹脂ケースであり、コンデンサ素子10を収容することのできる大きさとなっている。

【0026】

13は充填樹脂であり、樹脂ケース12とコンデンサ素子10との隙間に充填機13aによって充填される。本実施の形態においては、先に述べたように、エポキシ樹脂が用いられており、酸無水物を含んだ硬化剤が添加されている。

【0027】

このように、コンデンサ素子10を樹脂ケース12に収容することで、誘電体層と金属薄膜層とを蒸着によって積層形成したコンデンサの大容量化の問題である、積層数を増やすことで生じる層間接着力の低下によるコンデンサ素子の強度低下をカバーすることができるものである。

【0028】

以上の工程を経て、誘電体層と金属薄膜層とを蒸着によって積層形成した大容量のコンデンサを実現することが出来、さらに容量減少率の小さい、長寿命化も期待できるコンデンサを得ることができるものである。

【産業上の利用可能性】

【0029】

以上のように、本発明にかかるコンデンサの製造方法によれば、小型大容量で、製品の容量減少率を小さくでき、寿命も飛躍的に向上するコンデンサを提供でき、特に車載用のDC/DCコンバータにおけるノイズ除去などに有用である。

【図面の簡単な説明】

【0030】

【図1】本実施の形態における第1の工程で用いられる積層製膜機の概要図

【図2】(a)〜(c)は本実施の形態における第2の工程の概要図

【図3】(a)および(b)は本実施の形態における第2の工程の概要図

【図4】(a)および(b)は本実施の形態における第3の工程の概要図

【図5】本実施の形態における第4の工程の概要図

【図6】本実施の形態における第5の工程の概要図

【符号の説明】

【0031】

1 製膜機

2 支持体

3 コンデンサ素子母体

3a 条

3b コンデンサ素子条

3c コンデンサ素子片

4 プレス機

5 切断機

6 枠組

7 吹き付け機

8 メタリコン電極

9 引き出し電極端子

10 コンデンサ素子

11 被覆樹脂

12 樹脂ケース

13 充填樹脂

13a 充填機

【特許請求の範囲】

【請求項1】

真空中で周回する支持体上に、樹脂を積層してなる保護層と、マージン部により分割された金属薄膜層と誘電体層を交互に積層することによりコンデンサとしての容量を発生する素子層と、樹脂を積層してなる保護層を順次蒸着により形成した後に、前記二つの保護層と素子層とからなるコンデンサ素子母体を、前記支持体から分離する第1の工程と、前記コンデンサ素子母体をプレスした後に条の形態に切断し、両端面に溶融金属を吹き付けてメタリコン電極を形成し、コンデンサ素子条とする第2の工程と、前記コンデンサ素子条を必要な容量に応じて切断した後に、引き出し電極端子を取り付けてコンデンサ素子とする第3の工程と、開口部を有する樹脂ケースに前記コンデンサ素子を収容した後、前記樹脂ケースと前記コンデンサ素子との隙間を充填樹脂によって充填する第4の工程とからなるコンデンサの製造方法。

【請求項2】

前記第4の工程において、前記樹脂ケースに前記コンデンサ素子を収容する前に前記コンデンサ素子を液状の被覆樹脂に浸漬し、引き出し電極端子の一部を除く前記コンデンサ素子全体をコーティングすることを特徴とした請求項1に記載のコンデンサの製造方法。

【請求項3】

前記第4の工程において、充填樹脂がエポキシ樹脂であることを特徴とした請求項1に記載のコンデンサの製造方法。

【請求項4】

前記第4の工程において、被覆樹脂がビニルエステル樹脂であることを特徴とした請求項2に記載のコンデンサの製造方法。

【請求項1】

真空中で周回する支持体上に、樹脂を積層してなる保護層と、マージン部により分割された金属薄膜層と誘電体層を交互に積層することによりコンデンサとしての容量を発生する素子層と、樹脂を積層してなる保護層を順次蒸着により形成した後に、前記二つの保護層と素子層とからなるコンデンサ素子母体を、前記支持体から分離する第1の工程と、前記コンデンサ素子母体をプレスした後に条の形態に切断し、両端面に溶融金属を吹き付けてメタリコン電極を形成し、コンデンサ素子条とする第2の工程と、前記コンデンサ素子条を必要な容量に応じて切断した後に、引き出し電極端子を取り付けてコンデンサ素子とする第3の工程と、開口部を有する樹脂ケースに前記コンデンサ素子を収容した後、前記樹脂ケースと前記コンデンサ素子との隙間を充填樹脂によって充填する第4の工程とからなるコンデンサの製造方法。

【請求項2】

前記第4の工程において、前記樹脂ケースに前記コンデンサ素子を収容する前に前記コンデンサ素子を液状の被覆樹脂に浸漬し、引き出し電極端子の一部を除く前記コンデンサ素子全体をコーティングすることを特徴とした請求項1に記載のコンデンサの製造方法。

【請求項3】

前記第4の工程において、充填樹脂がエポキシ樹脂であることを特徴とした請求項1に記載のコンデンサの製造方法。

【請求項4】

前記第4の工程において、被覆樹脂がビニルエステル樹脂であることを特徴とした請求項2に記載のコンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−129128(P2007−129128A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−321967(P2005−321967)

【出願日】平成17年11月7日(2005.11.7)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年11月7日(2005.11.7)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]