コンデンサ及びその製造方法

【課題】挿入損失の小さなコンデンサ及びその製造方法を提供する。

【解決手段】コンデンサ1は、誘電体からなるコンデンサ本体10と、第1の内部電極と、第2の内部電極12と、第1及び第2の信号端子15,16と、接地端子17,18とを備えている。第1及び第2の信号端子15,16は、第1の内部電極に接続されている。接地端子17,18は、コンデンサ本体10の外表面上に、第2の内部電極12に接続されるように形成されている。接地端子17,18は、グラウンド電位に接続される。接地端子17,18は、コンデンサ本体10上に、第2の内部電極12に接続されるように形成されているめっき膜17a,18aを有する。

【解決手段】コンデンサ1は、誘電体からなるコンデンサ本体10と、第1の内部電極と、第2の内部電極12と、第1及び第2の信号端子15,16と、接地端子17,18とを備えている。第1及び第2の信号端子15,16は、第1の内部電極に接続されている。接地端子17,18は、コンデンサ本体10の外表面上に、第2の内部電極12に接続されるように形成されている。接地端子17,18は、グラウンド電位に接続される。接地端子17,18は、コンデンサ本体10上に、第2の内部電極12に接続されるように形成されているめっき膜17a,18aを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンデンサ及びその製造方法に関し、詳細には、一対の信号端子と、接地端子とを備えるコンデンサ及びその製造方法に関する。

【背景技術】

【0002】

従来、例えば、特許文献1などに記載されている3端子型のコンデンサが知られている。3端子型のコンデンサは、一般的に、直方体状のセラミック素体を備えている。セラミック素体の内部には、第1及び第2の内部電極が設けられている。第1の内部電極と、第2の内部電極とは、対向するように配置されている。セラミック素体の両端面には、第1及び第2の信号端子が形成されている。第1及び第2の信号端子は、第1の内部電極に接続されている。一方、セラミック素体の側面の一部には、第2の内部電極に接続されており、グラウンド電位に接続される接地端子が形成されている。

【0003】

第1及び第2の信号端子と、接地端子とのそれぞれは、一般的には、セラミック素体上に形成されている焼成膜と、焼成膜の上に形成されている1または複数のめっき膜とにより構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−107658号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記外部電極端子の焼成膜は、セラミック素体を機械的に位置を決めて、導電性ペーストを塗布した後に導電性ペーストを焼成することにより形成されるが、機械的に導電性ペーストを高い位置精度で正確に塗布することは、機械の寸法誤差を考慮すると極めて困難である。このため、内部電極の露出部が電極端子により確実に覆われるように、外部電極端子を内部電極の露出部よりも大きく形成する必要がある。換言すれば、内部電極の露出部は、外部電極端子よりも小さくする必要がある。

【0006】

このように、外部電極端子を焼成膜を有するものとした場合、内部電極の露出部を小さくする必要がある。このため、第2の内部電極の接地端子との接続部の電極断面積が小さくなる傾向にある。第2の内部電極の接地端子との接続部の電極断面積が小さくなると、ESLが大きくなり、ノイズ除去特性が劣化するという問題があった。すなわち、挿入損失特性が悪くなるという問題があった。

【0007】

本発明は、かかる点に鑑みてなされたものであり、その目的は、挿入損失特性が良好なコンデンサ及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るコンデンサは、直方体状のコンデンサ本体と、第1の内部電極と、第2の内部電極と、第1及び第2の信号端子と、接地端子とを備えている。コンデンサ本体は、誘電体からなる。コンデンサ本体は、第1及び第2の主面と、第1及び第2の側面と、第1及び第2の端面とを有する。第1及び第2の主面は、長さ方向と幅方向とに沿って延びている。第1及び第2の側面は、長さ方向と高さ方向とに沿って延びている。第1及び第2の端面は、幅方向と高さ方向とに沿って延びている。第1の内部電極は、コンデンサ本体の内部に形成されている。第2の内部電極は、コンデンサ本体の内部に形成されている。第2の内部電極は、第1の内部電極と対向している。第1の信号端子は、第1の端面に形成されている。第1の信号端子は、第1の内部電極に接続されている。第2の信号端子は、第2の端面に形成されている。第2の信号端子は、第1の内部電極に接続されている。接地端子は、第1の側面の一部分の上に、第2の内部電極に接続されるように形成されている。接地端子は、グラウンド電位に接続される。接地端子は、1または複数のめっき膜を有する。1または複数のめっき膜は、コンデンサ本体上に形成されている。1または複数のめっき膜は、第2の内部電極に直接接続されている。

【0009】

本発明に係るコンデンサのある特定の局面では、1または複数のめっき膜は、湿式めっきにより形成された湿式めっき膜である。この構成によれば、化学溶媒を使う無電解めっきに比べて、コンデンサ本体へのダメージを少なくできる。

【0010】

本発明に係るコンデンサの他の特定の局面では、コンデンサはノイズフィルタである。

【0011】

本発明に係るコンデンサの別の特定の局面では、信号端子は、正電位に接続される。この場合、接地端子がグラウンド電位側となる。このため、接地端子が形成されている部分からコンデンサ本体内に水分が進入しても、接地端子に含まれる金属成分はイオン化しない。従って、接地端子に含まれる金属がイオン化することに起因するコンデンサの信頼性低下を効果的に抑制することができる。

【0012】

本発明に係るコンデンサのさらに他の特定の局面では、接地端子は、焼成導電膜を含まない。この場合、接地端子の位置精度を容易に向上し得る。

【0013】

本発明に係るコンデンサのさらに別の特定の局面では、信号端子は、コンデンサ本体の外表面上に形成され、第1の内部電極に直接接続された1または複数のめっき膜と、1または複数のめっき膜の上に形成されており、ガラス成分を含有する焼成導電膜とを有する。この構成によれば、コンデンサの信頼性の低下をより効果的に抑制することができる。

【0014】

本発明に係るコンデンサのまた他の特定の局面では、第1及び第2の信号端子のそれぞれは、コンデンサ本体の外表面上に形成され、第1の内部電極に直接接続されたガラス成分を含有する焼成導電膜と、焼成導電膜上に形成されている1または複数のめっき膜とを有する。この構成では、焼成導電膜にガラス成分が含まれているため、コンデンサ本体の第1及び第2の信号端子が形成されている部分からコンデンサ本体内に水分が進入することが効果的に抑制される。また、コンデンサ本体への固着力が高まる。従って、第1及び第2の信号端子に含まれる金属がイオン化することに起因するコンデンサの信頼性低下を効果的に抑制することができる。

【0015】

本発明に係るコンデンサのまた別の特定の局面では、焼成導電膜は、Cuを含む。

【0016】

本発明に係るコンデンサのまた他の特定の局面では、接地端子は、第1及び第2の主面上に形成されている部分を有し、第2の内部電極は、高さ方向において第1の内部電極と対向している対向部と、対向部と接地端子とを接続する接続部とを含み、コンデンサは、高さ方向において、第2の内部電極の接続部と、接地端子の第1または第2の主面上に位置する部分との間に配置されており、接地端子に接続されている接地ダミー電極をさらに備えている。この構成によれば、基板に半田付けする際に、側面において第1主面から第2主面にわたって、半田の濡れ上がり部を全てめっきで一度に形成することができる。

【0017】

本発明に係るコンデンサのさらにまた他の特定の局面では、第2の内部電極に接続されているめっき膜は、Cuを含有しているCuめっき膜からなる。この構成によれば、めっきをセラミック素体に形成するのが容易となる。

【0018】

本発明に係るコンデンサのさらにまた別の特定の局面では、接地端子は、Cuめっき膜の上に形成されており、Niを含有しているNiめっき膜と、Niめっき膜の上に形成されており、Snを含有しているSnめっき膜とをさらに有する。この構成によれば、半田に対する接合強度を高めることができる。

【0019】

本発明に係るコンデンサのさらに異なる他の特定の局面では、第1及び第2の内部電極は、Niからなる。この構成によれば、例えばPdやAg/Pdにより第1,第2の内部電極を形成する場合と比べて製造コストを低減できる。

【0020】

本発明に係るコンデンサの製造方法は、上記本発明のコンデンサを製造するための方法である。本発明に係るコンデンサの製造方法は、第1の内部電極形成用導電性ペーストを誘電体シート上に印刷し、第1の内部電極形成用の導電膜が形成された第1のシートを得る工程と、第2の内部電極形成用導電性ペーストを誘電体シート上に印刷し、第2の内部電極形成用の導電膜が形成された第2のシートを得る工程と、第1のシートと、第2のシートと、導電性ペーストが印刷されていない誘電体シートとを積層することにより積層体を形成する工程と、積層体を焼成する焼成工程と、積層体の上に、第1の内部電極形成用の導電膜に接触するように導電ペーストを塗布する導電性ペースト塗布工程と、塗布された導電ペーストを焼き付けて焼成膜とする焼付け工程と、積層体の上に、第2の内部電極形成用の導電膜に接触するように1または複数のめっき膜を形成するめっき膜形成工程と、積層体を加熱することにより、めっき膜と第2の内部電極形成用の導電膜との界面において、めっき膜と第2の内部電極形成用の導電膜とを合金化させる合金化工程とを備えている。本発明に係る製造方法では、合金化工程により、めっき膜と第2の内部電極形成用の導電膜との界面において、めっき膜と第2の内部電極形成用の導電膜とが合金化される。このため、第2の内部電極とめっき膜との高い接続強度を実現することができる。従って、信頼性の高いコンデンサを製造することができる。

【0021】

本発明に係るコンデンサの製造方法のある特定の局面では、導電性ペースト塗布工程と、焼付け工程と、めっき膜形成工程と、合金化工程とをこの順番で行う。

【0022】

本発明に係るコンデンサの製造方法の他の特定の局面では、焼付け工程に先立って、めっき膜形成工程を行い、めっき形成工程後、導電性ペースト塗布工程を行い、導電性ペースト塗布工程後、焼付け工程と合金化工程とを同時に行う。この場合、コンデンサの製造工程を簡略化することができる。従って、コンデンサを容易に製造することができる。

【0023】

本発明に係るコンデンサの製造方法の別の特定の局面では、合金化工程と、導電性ペースト塗布工程と、焼付け工程とをこの順番で行う。

【発明の効果】

【0024】

本発明では、接地端子のうち、第2の内部電極に接続される部分がめっき膜により形成されている。めっき膜は、内部電極の露出部に合わせて導電性ペーストを浸漬し形成する焼成膜とは異なり、内部電極の露出部からめっき成長させることにより形成するため、高い位置精度で形成することができる。従って、導電性ペースト塗布時のばらつきを考慮する必要もなく、内部電極のコンデンサ本体から露出している部分を、ばらつきを考慮して小さくする必要はない。すなわち、内部電極のコンデンサ本体から露出している部分を大きくすることができる。よって、第2の内部電極の接地端子との接続部の電極断面積を大きくでき、ESLを小さくすることができ、その結果、良好な挿入損失特性を実現することができる。

【図面の簡単な説明】

【0025】

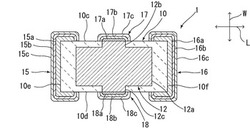

【図1】本発明の一実施形態に係るコンデンサの略図的斜視図である。

【図2】本発明の一実施形態に係るコンデンサの略図的平面図である。

【図3】本発明の一実施形態に係るコンデンサの略図的側面図である。

【図4】図1における線IV−IVにおける略図的断面図である。

【図5】図1における線V−Vにおける略図的断面図である。

【図6】図4における線VI−VIにおける略図的断面図である。

【図7】図5における線VII−VIIにおける略図的断面図である。

【図8】図5における線VIII−VIIIにおける略図的断面図である。

【図9】参考例に係るコンデンサの略図的断面図である。

【図10】コンデンサの挿入損失を表すグラフである。

【図11】第1の変形例に係るコンデンサの略図的断面図である。

【図12】第2の変形例に係るコンデンサの略図的断面図である。

【図13】第3の変形例に係るコンデンサの略図的断面図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施した好ましい形態の一例について、説明する。但し、以下の実施形態は、単なる例示である。本発明は、以下の実施形態に限定されない。

【0027】

図1は、本実施形態のコンデンサの略図的斜視図である。図2は、本実施形態のコンデンサの略図的平面図である。図3は、本実施形態のコンデンサの略図的側面図である。

【0028】

図1〜3に示す本実施形態のコンデンサ1は、ノイズフィルタとして使用されるコンデンサである。図1〜図3に示すように、コンデンサ1は、コンデンサ本体(セラミック素体)10を備えている。コンデンサ本体10は、誘電体からなる。具体的には、コンデンサ本体10は、例えば、誘電体セラミックからなる。誘電体セラミックの具体例としては、例えば、BaTiO3、CaTiO3、SrTiO3、CaZrO3などが挙げられる。なお、コンデンサ本体10には、例えば、Mn化合物、Fe化合物、Cr化合物、Co化合物、Ni化合物などの副成分が適宜添加されていてもよい。

【0029】

本実施形態では、コンデンサ本体10は、略直方体状に形成されている。コンデンサ本体10は、第1及び第2の主面10a、10bと、第1及び第2の側面10c、10dと、第1及び第2の端面10e、10fとを備えている。第1及び第2の主面10a、10bのそれぞれは、長さ方向Lと幅方向Wとに沿って延びている。第1及び第2の側面10c、10dのそれぞれは、長さ方向Lと高さ方向Hとに沿って延びている。第1及び第2の端面10e、10fのそれぞれは、幅方向Wと高さ方向Hとに沿って延びている。

【0030】

コンデンサ本体10の内部には、複数の第1の内部電極11と、複数の第2の内部電極12とが形成されている。複数の第1及び第2の内部電極11,12は、誘電体層を介して、高さ方向Hに対向するように交互に配置されている。

【0031】

図5及び図8に示すように、第1の内部電極11は、長さ方向L及び幅方向Wに沿って延びるように形成されている。第1の内部電極11は、略矩形状に形成されている。第1の内部電極11は、第1及び第2の端面10e、10fに露出している。第1の内部電極11は、第1及び第2の側面10c、10dには露出していない。

【0032】

図4及び図7に示すように、第2の内部電極12は、長さ方向L及び幅方向Wに沿って延びるように形成されている。図4及び図7に示すように、第2の内部電極12は、高さ方向Hにおいて第1の内部電極11と対応している対向部12aと、対向部12aに接続されている第1及び第2の接続部12b、12cとを備えている。

【0033】

高さ方向Hから視た際に、対向部12aは、コンデンサ本体10の中央部に形成されている。対向部12aは、第1及び第2の側面10c、10d並びに第1及び第2の端面10e、10fに露出していない。

【0034】

第1の接続部12bは、一端部が対向部12aに接続されており、他端部が第1の側面10cに露出している。第2の接続部12cは、一端部が対向部12aに接続されており、他端部が第2の側面10dに露出している。第1及び第2の接続部12b、12cのそれぞれの長さ方向Lに沿った長さは、対向部12aの長さ方向Lに沿った長さよりも短い。

【0035】

なお、第1及び第2の内部電極11,12の形成材料は特に限定されないが、第1及び第2の内部電極11,12は、例えば、Niを含むものであることが好ましく、実質的にNiからなるものであることが好ましい。

【0036】

図1〜図3及び図6〜図8に示すように、コンデンサ本体10の第1の端面10eの上には、第1の信号端子15が形成されている。第1の信号端子15は、第1の端面10eを覆い、かつ、第1及び第2の主面10a、10b並びに第1及び第2の側面10c、10dに至るように形成されている。図8に示すように、第1の信号端子15は、第1の内部電極11に接続されている。

【0037】

図1〜図3及び図6〜図8に示すように、コンデンサ本体10の第2の端面10fの上には、第2の信号端子16が形成されている。第2の信号端子16は、第2の端面10fを覆い、かつ、第1及び第2の主面10a、10b並びに第1及び第2の側面10c、10dに至るように形成されている。図8に示すように、第2の信号端子16は、第1の内部電極11に接続されている。

【0038】

なお、第1及び第2の信号端子15,16が接続される電位の極性は特に限定されない。本実施形態では、第1及び第2の信号端子15,16が正電位に接続される例について説明する。

【0039】

図6〜図8に示すように、本実施形態では、第1及び第2の信号端子15,16のそれぞれは、3つの導電層の積層体により構成されている。具体的には、第1及び第2の信号端子15,16は、焼成導電膜15a、16aと、第1のめっき膜15b、16bと、第2のめっき膜15c、16cとが積層された複層膜により形成されている。

【0040】

焼成導電膜15a、16aは、導電剤と共にガラス成分を含有する導電性ペーストが焼成されてなる膜である。このため、コンデンサ本体10の第1及び第2の信号端子15,16が形成されている部分からコンデンサ本体10内に水分が進入することが効果的に抑制される。従って、第1及び第2の信号端子15,16に含まれる金属がイオン化することに起因するコンデンサ1の信頼性低下を効果的に抑制することができる。

【0041】

焼成導電膜15a、16aの厚さは、特に限定されず、例えば、10μm〜60μm程度とすることができる。

【0042】

焼成導電膜15a、16aに含まれる導電剤は、例えば、Cuであることが好ましい。Niを含有する内部電極11,12との接合性が向上するためである。また、第1の内部電極11をNiを含むものとし、焼成導電膜15a、16aをCuを含む焼成導電膜とすることにより、焼成導電膜15a、16aの焼成時に焼成導電膜15a、16aと、第1の内部電極11との界面において、CuとNiとが合金化し、焼成導電膜15a、16aと第1の内部電極11とを強固に接続することができる。

【0043】

第1のめっき膜15b、16bは、焼成導電膜15a、16aの上に形成されている。第1のめっき膜15b、16bの形成材料は特に限定されないが、第1のめっき膜15b、16bは、例えば、Niめっきにより構成することができる。そうすることにより、半田に対する半田付き性が向上する。

【0044】

第2のめっき膜15c、16cは、第1のめっき膜15b、16bの上に形成されている。第2のめっき膜15c、16cの形成材料は特に限定されないが、第2のめっき膜15c、16cは、例えば、Snめっきにより構成することができる。そうすることにより、半田に対する半田付き性が向上する。

【0045】

第1及び第2のめっき膜15b、16b、15c、16cの厚みは、特に限定されず、例えば、それぞれ、1μm〜5μm程度とすることができる。

【0046】

図1〜図3及び図6〜図8に示すように、コンデンサ本体10の外表面上には、第2の内部電極12に接続されるように第1及び第2の接地端子17,18が形成されている。これら、第1及び第2の接地端子17,18は、グラウンド電位に接続される端子である。

【0047】

図1,図2及び図4に示すように、第1の接地端子17は、長さ方向Lにおいて、第1の側面10cの中央部に形成されている。第1の接地端子17の上端部は、第1の主面10aに至っている。第1の接地端子17の下端部は、第2の主面10bに至っている。すなわち、第1の接地端子17は、長さ方向Lにおいて第1の側面10cの中央部に位置する第1の部分17dと、第1の主面10a上に位置する第2の部分17eと、第2の主面10b上に位置する第3の部分17fとを備えている。図4及び図7に示すように、第1の部分17dは、第2の内部電極12の第1の接続部12bに接続されている。

【0048】

図1,図2及び図4に示すように、第2の接地端子18は、長さ方向Lにおいて、第2の側面10dの中央部に形成されている。第2の接地端子18の上端部は、第1の主面10aに至っている。第2の接地端子18の下端部は、第2の主面10bに至っている。すなわち、第2の接地端子18は、長さ方向Lにおいて第2の側面10dの中央部に位置する第1の部分18dと、第1の主面10a上に位置する第2の部分18eと、第2の主面10b上に位置する第3の部分18fとを備えている。図4及び図7に示すように、第1の部分18dは、第2の内部電極12の第2の接続部12cに接続されている。

【0049】

なお、本実施形態では、第1及び第2の接地端子17,18のそれぞれを第1及び第2の主面10a、10bに至るように形成するために、めっき工程における通電のためのシード層を、第1及び第2の接地端子17,18の形成前に予め形成しておく必要がある。但し、本発明は、これに限定されない。シード層を予め形成せずに、第1及び第2の接地端子17,18を形成してもよい。その場合は、図13に示すように、第1及び第2の接地端子17,18のそれぞれは、第1または第2の側面10c、10dの上のみに形成され、第1及び第2の主面10a、10b上には形成されない。すなわち、第1及び第2の接地端子17,18は、第1の部分17d、18dのみにより構成されることとなる。

【0050】

図4に示すように、高さ方向Hにおいて、第2の内部電極12の第1及び第2の接続部12b、12cと、第1及び第2の接地端子17,18のそれぞれの第2及び第3の部分17e、18e、17f、18fとの間には、接地ダミー電極13が形成されている。図4及び図6に示すように、この接地ダミー電極13は、第1または第2の接地端子17,18の第1の部分17d、18dに接続されている。このように、接地ダミー電極13を設けることにより、基板に半田付けする際の半田の濡れ上がり部を全てめっきで一度に形成することができる。

【0051】

本実施形態では、図4、図6〜図8に示すように、第1及び第2の接地端子17,18のそれぞれは、第1〜第3のめっき膜17a、18a、17b、18b、17c、18cの複層構造により構成されている。第1のめっき膜17a、18aは、コンデンサ本体10の上に形成されている。具体的には、第1のめっき膜17aは、第1の側面10c上に形成されている。第1のめっき膜17aは、第2の内部電極12の第1の接続部12bに接続されている。第1のめっき膜18aは、第2の側面10d上に形成されている。第1のめっき膜18aは、第2の内部電極12の第2の接続部12cに接続されている。第2のめっき膜17b、18bは、第1のめっき膜17a、18aの上に形成されている。第3のめっき膜17c、18cは、第2のめっき膜17b、18bの上に形成されている。

【0052】

第1〜第3のめっき膜17a、18a、17b、18b、17c、18cのそれぞれは、めっき膜である限りにおいて特に限定されないが、例えば、湿式めっきにより形成された湿式めっき膜であることが好ましい。この場合、化学溶媒を使う必要がなく、コンデンサ本体10へのダメージを低減できる。また、特定箇所へ溶媒を塗るという工程が必要ではないため製造コストを下げることができる。

【0053】

第1〜第3のめっき膜17a、18a、17b、18b、17c、18cの形成材料は特に限定されない。例えば、第1のめっき膜17a、18aは、Cuを含有しているCuめっき膜であることが好ましい。第1のめっき膜17a、18aをCuめっき膜とし、第2の内部電極12をNiを含むものとした場合、熱処理を行うことで、第1のめっき膜17a、18aと第2の内部電極12との界面において、CuとNiとが合金化する。このため、第1のめっき膜17a、18aと第2の内部電極12とを強固に接続することができる。

【0054】

第2のめっき膜17b、18bは、Niを含有するNiめっき膜であることが好ましい。この場合、半田に対する半田付き性が向上する。第3のめっき膜17c、18cは、Snを含有するSnめっき膜であることが好ましい。この場合、半田に対する半田付き性が向上する。

【0055】

なお、第1〜第3のめっき膜17a、18a、17b、18b、17c、18cの厚みは特に限定されない。第1のめっき膜17a、18aの厚みは、例えば、2μm〜10μm程度とすることができる。第2のめっき膜17b、18bの厚みは、例えば、1μm〜5μm程度とすることができる。第3のめっき膜17c、18cの厚みは、例えば、1μm〜5μm程度とすることができる。

【0056】

ところで、例えば、図9に示すように、接地端子117,118を焼成膜により形成した場合は、第2の内部電極112の接続部112b、112cの長さ方向Lに沿った長さを接地端子117,118の長さ方向Lに沿った長さよりも短くする必要がある。接続部112b、112cを接地端子117,118により確実に覆う必要があるが、導電性ペーストを高い位置精度で正確に塗布することは困難であるためである。また、焼成膜は、薄く形成することが困難である。このため、接地端子117,118が厚くなり、その分コンデンサ本体110を小さくする必要がある。従って、それに伴い、接続部112b、112cも小さくする必要がある。その結果、ESLが大きくなり、ノイズが大きくなるという問題が生じる。

【0057】

それに対して、本実施形態では、第1及び第2の接続部12b、12cの上には、第1のめっき膜17a、18aが形成されている。めっき膜であれば、高い位置精度で形成することができる。このため、第1及び第2の接続部12b、12cを第1のめっき膜17a、18aに対して小さくする必要はない。すなわち、第1及び第2の接続部12b、12cの電極断面積を大きくすることができる。従って、例えば図10に示すように、ESLを小さくでき、ノイズを小さくすることができる。なお、図10に実線で示すデータは、長さ寸法が1.0mm、巾寸法が0.5mm、接地端子の長さ寸法が0.3mm、第2の内部電極の接続部の長さ方向Lに沿った寸法が0.3mmの3端子型コンデンサであって、接地端子の最内層をめっき膜で構成したときのデータである。図10に一点破線で示すデータは、長さ寸法が1.0mm、巾寸法が0.5mm、接地端子の長さ寸法が0.3mm、第2の内部電極の接続部の長さ方向Lに沿った寸法が0.15mmの3端子型コンデンサであって、接地端子の最内層を焼成被膜により構成したときのデータである。図10に示すデータによれば、接地端子の最内層を焼成被膜からめっき膜に変更することにより、挿入損失特性が10dB以上改善できることが分かる。

【0058】

ところで、例えば、図9に示す例のように、接地端子117,118をガラス成分を含む焼成被膜とした場合、コンデンサ本体110の接地端子117,118が形成されている部分から、コンデンサ本体110内に水分が進入することを効果的に抑制することができる。

【0059】

それに対して、本実施形態のように、コンデンサ本体110の表面上にめっき膜15a、16aを形成した場合は、めっき膜15a、16aが形成されている部分から、コンデンサ本体110内に水分が進入しやすい。しかしながら、本実施形態では、第1及び第2の信号端子15,16が正電圧に接続される。このため、接地端子17,18は、グラウンド電位側となる。このため、たとえ水分が存在しても、接地端子17,18に含まれる金属成分は、イオン化しない。従って、接地端子17,18に含まれる金属がイオン化することに起因するコンデンサ1の信頼性の低下を効果的に抑制することができる。

【0060】

次に、コンデンサ1の製造方法の例について説明する。

【0061】

まず、例えば、Niペーストなどの第1の内部電極用導電性ペーストを誘電体シート上に印刷し、第1の内部電極形成用の導電膜が形成された第1のシートを得る。次に、例えば、Niペーストなどの第2の内部電極形成用導電性ペーストを誘電体シート上に印刷し、第2の内部電極形成用の導電膜が形成された第2のシートを得る。また、接地ダミー電極形成用の導電膜が形成された第3のシートを、同様の手順で得る。そして、第1〜第3のシートと、導電性ペーストが印刷されていない誘電体シートとを積層することにより積層体を形成する。次に、積層体を焼成する(焼成工程)。これにより、コンデンサ本体10を作製する。

【0062】

その後、焼成体であるコンデンサ本体10の端面10e、10c上に、第1及び第2の信号端子15,16の焼成導電膜15a、16aを形成するための導電性ペーストを塗布し(導電性ペースト塗布工程)、焼き付けることにより焼成導電膜15a,16aを形成する(焼付け工程)。なお、焼付け工程と焼成工程を同時に行うコファイアであってもよい。

【0063】

次に、コンデンサ本体10の焼成導電膜15aと16aをマスクで覆い、第1のめっき膜17aと18aを形成し、マスクを除去後、第1のめっき膜15b、16bと、第2のめっき膜15c、16cと、第2、第3のめっき膜17b、17c、18b、18cとを順次形成していく(めっき膜形成工程)ことで、コンデンサ1を完成させる。なお、めっき膜形成後、コンデンサ本体10を加熱している(合金化工程)。この合金化工程は、第1のめっき膜17aと18aを形成後、コンデンサ本体10を加熱すれば、第1のめっき膜17a、18aと第2の内部電極との界面を合金化させることができ、接合強度を上昇させる。また、第1のめっき膜15b、16bの形成後に、焼付け工程と合金化工程とを兼ねてコンデンサ本体10を加熱する場合は、焼成導電膜15a、16aと、第1のめっき膜15b、16bとを合金化させ、同時に第1のめっき膜17a、18aと第2の内部電極とを合金化させることができる。従って、第1のめっき膜17a、18aと第2の内部電極との間の接合強度及び焼成導電膜15a、16aと、第1のめっき膜15b、16bとの間の接合強度を上昇させる。このように焼付け工程と合金化工程とを同時に行うことにより、コンデンサ1の製造工程を簡略化することができる。

【0064】

なお、上記の例では、焼付け工程と、めっき膜形成工程と、合金化工程とをこの順番で行う例について説明した。但し、本発明はこの構成に限定されない。焼付け工程に先立って、めっき膜形成工程を行い、焼付け工程と合金化工程とを同時に行ってもよい。具体的には、以下の要領で第1及び第2の信号端子15,16と第1及び第2の接地端子17,18を形成してもよい。

【0065】

まず、上記コンデンサ本体10の表面上に、焼成導電膜15a、16aを形成せずに、めっきを施す。これにより、図11に示すように、側面10c、10dの上に、第1のめっき膜17a、18aを形成すると共に、端面10e、10fの上に、第1及び第2の信号端子15,16を形成するための第3のめっき膜15d、16dを形成する。

【0066】

次に、第3のめっき膜15d、16dの上に、導電性ペーストを塗布し、焼き付けることにより、ガラス成分を含有する焼成導電膜15a、16aを形成する。この場合は、この焼付け工程における加熱により、第3のめっき膜15d、16d及び第1のめっき膜17a、18aの合金化工程も行われる。つまり、焼付け工程と合金化工程とが同時に行われる。なお、第1のめっき膜17a、18a及び第3のめっき膜15d、16dの加熱による合金化工程を行った後に、焼成導電膜15a、16aの形成を行ってももちろんよい。

【0067】

その後、上記実施形態と同様に、第1のめっき膜15b、16bと、第2のめっき膜15c、16cと、第2、第3のめっき膜17b、17c、18b18cとを順次形成していき、(めっき膜形成工程)コンデンサ1を完成させる。

【0068】

この変形例のように、焼付け工程と合金化工程とを同時に行うことにより、コンデンサ1の製造工程を簡略化することができる。従って、コンデンサ1を容易に製造することができる。

【0069】

このように、焼成導電膜15a、16aを焼き付けるために行う焼付け工程においては、導電ペーストに含まれる有機溶剤などからガスが発生する。例えば、導電性ペースト層を形成し、その上にめっき膜を形成した後に焼き付けと合金化とを同時に行った場合には、導電性ペースト層から発生するガスがめっき膜に遮られて導電性ペースト層から抜けなくなる可能性がある。導電性ペースト層からガスが十分に抜けないと、焼成導電膜内に気泡が残存してしまうこととなる。焼成導電膜内に気泡が存在すると、コンデンサの実装に際して気泡が爆発し、半田が飛び散る虞がある。それに対して、めっき膜を形成した後に焼成導電膜15a、16aを形成する場合は、焼付け工程においてガスが抜けやすく、気泡が残存しにくい。従って、実装時における半田の飛び散りを抑制できる。

【0070】

また、上記実施形態や本変形例のように、第1及び第2の信号端子15,16を、めっき膜と焼成導電膜との異なる構造の複層構造にすることにより、例えばめっき膜のみにより構成した場合とは異なり、基板に実装された際、チップ周囲の雰囲気に含まれる水分の侵入による信頼性の低下を抑制できるという効果も得られる。なお、水分が侵入した際に信頼性が低下する主原因は、正電位に接続された信号端子において、侵入した水分によりめっき膜中の金属成分がイオン化するためであると考えられる。

【0071】

一方、上記実施形態や本変形例においては、第1及び第2の接地端子17,18は、めっき膜17a〜17c、18a〜18cの異なる構造の複層構造により構成されている。すなわち、第1及び第2の接地端子17,18は、めっき膜のみにより構成されており、焼成導電膜を含まない。

【0072】

例えば、接地端子にも焼成導電膜を含めることも考えられる。しかしながら、接地端子に焼成導電膜を含める場合、側面の一部分の上に正確に導電性ペーストを塗布する必要があるが、側面の一部分の上に高い位置精度で導電性ペーストを塗布することは、機械的な位置決めを伴うため困難である。このため、接地端子の位置精度が低くなってしまう。

【0073】

それに対して、上記実施形態や本変形例のように第1及び第2の接地端子17,18をめっき膜のみにより構成した場合は、めっきであるため機械的な位置決めが必要ではなく、第1及び第2の接地端子17,18を高い位置精度で形成することができる。

【0074】

図12は、第2の変形例に係るコンデンサの略図的断面図である。図12に示すように、焼成導電膜15a、16aと第1のめっき膜15b、16bとの間に、第4のめっき膜15e、16eをさらに設けてもよい。その場合、第4のめっき膜15e、16eと、第1のめっき膜17a、18aとを同じCuを含み、第1のめっき膜15b、16bと、第2のめっき膜17b、18bとを同じNiを含み、第2のめっき膜15c、16cと、第3のめっき膜17c、18cとを同じSnを含むことが好ましい。そうすることにより、コンデンサ本体10の端面に10eと10fに導電性ペーストを塗布後、コンデンサ本体10全体にCuのめっき工程を施すことで、第4のめっき膜15e、16eと、第1のめっき膜17a、18aとを同じCuを含むめっき工程で形成することができる。なお、第1のめっき膜と第4のめっき膜を同時に形成後、焼付け工程と合金化工程とを兼ねて、コンデンサ本体10を熱処理してもよいし、コンデンサ本体10の端面に10eと10fに導電性ペーストを塗布後、焼付け工程を行い、その後、第1のめっき膜と第4のめっき膜を同時に形成し、合金化工程を行ってもよい。なお、合金化工程に先立って、焼付け工程を行う場合、コンデンサ本体10の焼成工程と焼付け工程を同時に行うコファイアであってもよい。第4のめっき膜15e、16eと、第1のめっき膜17a、18aを形成後、第1のめっき膜15b、16bと、第2のめっき膜17b、18bとを同じNiを含むめっき工程で同時に形成し、その後、第2のめっき膜15c、16cと、第3のめっき膜17c、18cとを同じSnを含むめっき工程で形成する。なお、第1のめっき膜15b、16bと、第2のめっき膜17b、18bがNiを含む場合、焼付け工程および合金化工程をこのめっき膜形成工程後に行ってもよい。

【符号の説明】

【0075】

1…コンデンサ

10…コンデンサ本体

10a…コンデンサ本体の第1の主面

10b…コンデンサ本体の第2の主面

10c…コンデンサ本体の第1の側面

10d…コンデンサ本体の第2の側面

10e…コンデンサ本体の第1の端面

10f…コンデンサ本体の第2の端面

11…第1の内部電極

12…第2の内部電極

12a…第2の内部電極の対向部

12b…第1の接続部

12c…第2の接続部

13…接地ダミー電極

15…第1の信号端子

15a、16a…焼成導電膜

15b、16b…第1のめっき膜

15c、16c…第2のめっき膜

15d,16d…第3のめっき膜

15e,16e…第4のめっき膜

16…第2の信号端子

17…第1の接地端子

17a、18a…第1のめっき膜

17b、18b…第2のめっき膜

17c、18c…第3のめっき膜

17d、18d…第1の部分

17e、18e…第2の部分

17f、18f…第3の部分

18…第2の接地端子

【技術分野】

【0001】

本発明は、コンデンサ及びその製造方法に関し、詳細には、一対の信号端子と、接地端子とを備えるコンデンサ及びその製造方法に関する。

【背景技術】

【0002】

従来、例えば、特許文献1などに記載されている3端子型のコンデンサが知られている。3端子型のコンデンサは、一般的に、直方体状のセラミック素体を備えている。セラミック素体の内部には、第1及び第2の内部電極が設けられている。第1の内部電極と、第2の内部電極とは、対向するように配置されている。セラミック素体の両端面には、第1及び第2の信号端子が形成されている。第1及び第2の信号端子は、第1の内部電極に接続されている。一方、セラミック素体の側面の一部には、第2の内部電極に接続されており、グラウンド電位に接続される接地端子が形成されている。

【0003】

第1及び第2の信号端子と、接地端子とのそれぞれは、一般的には、セラミック素体上に形成されている焼成膜と、焼成膜の上に形成されている1または複数のめっき膜とにより構成されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−107658号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記外部電極端子の焼成膜は、セラミック素体を機械的に位置を決めて、導電性ペーストを塗布した後に導電性ペーストを焼成することにより形成されるが、機械的に導電性ペーストを高い位置精度で正確に塗布することは、機械の寸法誤差を考慮すると極めて困難である。このため、内部電極の露出部が電極端子により確実に覆われるように、外部電極端子を内部電極の露出部よりも大きく形成する必要がある。換言すれば、内部電極の露出部は、外部電極端子よりも小さくする必要がある。

【0006】

このように、外部電極端子を焼成膜を有するものとした場合、内部電極の露出部を小さくする必要がある。このため、第2の内部電極の接地端子との接続部の電極断面積が小さくなる傾向にある。第2の内部電極の接地端子との接続部の電極断面積が小さくなると、ESLが大きくなり、ノイズ除去特性が劣化するという問題があった。すなわち、挿入損失特性が悪くなるという問題があった。

【0007】

本発明は、かかる点に鑑みてなされたものであり、その目的は、挿入損失特性が良好なコンデンサ及びその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明に係るコンデンサは、直方体状のコンデンサ本体と、第1の内部電極と、第2の内部電極と、第1及び第2の信号端子と、接地端子とを備えている。コンデンサ本体は、誘電体からなる。コンデンサ本体は、第1及び第2の主面と、第1及び第2の側面と、第1及び第2の端面とを有する。第1及び第2の主面は、長さ方向と幅方向とに沿って延びている。第1及び第2の側面は、長さ方向と高さ方向とに沿って延びている。第1及び第2の端面は、幅方向と高さ方向とに沿って延びている。第1の内部電極は、コンデンサ本体の内部に形成されている。第2の内部電極は、コンデンサ本体の内部に形成されている。第2の内部電極は、第1の内部電極と対向している。第1の信号端子は、第1の端面に形成されている。第1の信号端子は、第1の内部電極に接続されている。第2の信号端子は、第2の端面に形成されている。第2の信号端子は、第1の内部電極に接続されている。接地端子は、第1の側面の一部分の上に、第2の内部電極に接続されるように形成されている。接地端子は、グラウンド電位に接続される。接地端子は、1または複数のめっき膜を有する。1または複数のめっき膜は、コンデンサ本体上に形成されている。1または複数のめっき膜は、第2の内部電極に直接接続されている。

【0009】

本発明に係るコンデンサのある特定の局面では、1または複数のめっき膜は、湿式めっきにより形成された湿式めっき膜である。この構成によれば、化学溶媒を使う無電解めっきに比べて、コンデンサ本体へのダメージを少なくできる。

【0010】

本発明に係るコンデンサの他の特定の局面では、コンデンサはノイズフィルタである。

【0011】

本発明に係るコンデンサの別の特定の局面では、信号端子は、正電位に接続される。この場合、接地端子がグラウンド電位側となる。このため、接地端子が形成されている部分からコンデンサ本体内に水分が進入しても、接地端子に含まれる金属成分はイオン化しない。従って、接地端子に含まれる金属がイオン化することに起因するコンデンサの信頼性低下を効果的に抑制することができる。

【0012】

本発明に係るコンデンサのさらに他の特定の局面では、接地端子は、焼成導電膜を含まない。この場合、接地端子の位置精度を容易に向上し得る。

【0013】

本発明に係るコンデンサのさらに別の特定の局面では、信号端子は、コンデンサ本体の外表面上に形成され、第1の内部電極に直接接続された1または複数のめっき膜と、1または複数のめっき膜の上に形成されており、ガラス成分を含有する焼成導電膜とを有する。この構成によれば、コンデンサの信頼性の低下をより効果的に抑制することができる。

【0014】

本発明に係るコンデンサのまた他の特定の局面では、第1及び第2の信号端子のそれぞれは、コンデンサ本体の外表面上に形成され、第1の内部電極に直接接続されたガラス成分を含有する焼成導電膜と、焼成導電膜上に形成されている1または複数のめっき膜とを有する。この構成では、焼成導電膜にガラス成分が含まれているため、コンデンサ本体の第1及び第2の信号端子が形成されている部分からコンデンサ本体内に水分が進入することが効果的に抑制される。また、コンデンサ本体への固着力が高まる。従って、第1及び第2の信号端子に含まれる金属がイオン化することに起因するコンデンサの信頼性低下を効果的に抑制することができる。

【0015】

本発明に係るコンデンサのまた別の特定の局面では、焼成導電膜は、Cuを含む。

【0016】

本発明に係るコンデンサのまた他の特定の局面では、接地端子は、第1及び第2の主面上に形成されている部分を有し、第2の内部電極は、高さ方向において第1の内部電極と対向している対向部と、対向部と接地端子とを接続する接続部とを含み、コンデンサは、高さ方向において、第2の内部電極の接続部と、接地端子の第1または第2の主面上に位置する部分との間に配置されており、接地端子に接続されている接地ダミー電極をさらに備えている。この構成によれば、基板に半田付けする際に、側面において第1主面から第2主面にわたって、半田の濡れ上がり部を全てめっきで一度に形成することができる。

【0017】

本発明に係るコンデンサのさらにまた他の特定の局面では、第2の内部電極に接続されているめっき膜は、Cuを含有しているCuめっき膜からなる。この構成によれば、めっきをセラミック素体に形成するのが容易となる。

【0018】

本発明に係るコンデンサのさらにまた別の特定の局面では、接地端子は、Cuめっき膜の上に形成されており、Niを含有しているNiめっき膜と、Niめっき膜の上に形成されており、Snを含有しているSnめっき膜とをさらに有する。この構成によれば、半田に対する接合強度を高めることができる。

【0019】

本発明に係るコンデンサのさらに異なる他の特定の局面では、第1及び第2の内部電極は、Niからなる。この構成によれば、例えばPdやAg/Pdにより第1,第2の内部電極を形成する場合と比べて製造コストを低減できる。

【0020】

本発明に係るコンデンサの製造方法は、上記本発明のコンデンサを製造するための方法である。本発明に係るコンデンサの製造方法は、第1の内部電極形成用導電性ペーストを誘電体シート上に印刷し、第1の内部電極形成用の導電膜が形成された第1のシートを得る工程と、第2の内部電極形成用導電性ペーストを誘電体シート上に印刷し、第2の内部電極形成用の導電膜が形成された第2のシートを得る工程と、第1のシートと、第2のシートと、導電性ペーストが印刷されていない誘電体シートとを積層することにより積層体を形成する工程と、積層体を焼成する焼成工程と、積層体の上に、第1の内部電極形成用の導電膜に接触するように導電ペーストを塗布する導電性ペースト塗布工程と、塗布された導電ペーストを焼き付けて焼成膜とする焼付け工程と、積層体の上に、第2の内部電極形成用の導電膜に接触するように1または複数のめっき膜を形成するめっき膜形成工程と、積層体を加熱することにより、めっき膜と第2の内部電極形成用の導電膜との界面において、めっき膜と第2の内部電極形成用の導電膜とを合金化させる合金化工程とを備えている。本発明に係る製造方法では、合金化工程により、めっき膜と第2の内部電極形成用の導電膜との界面において、めっき膜と第2の内部電極形成用の導電膜とが合金化される。このため、第2の内部電極とめっき膜との高い接続強度を実現することができる。従って、信頼性の高いコンデンサを製造することができる。

【0021】

本発明に係るコンデンサの製造方法のある特定の局面では、導電性ペースト塗布工程と、焼付け工程と、めっき膜形成工程と、合金化工程とをこの順番で行う。

【0022】

本発明に係るコンデンサの製造方法の他の特定の局面では、焼付け工程に先立って、めっき膜形成工程を行い、めっき形成工程後、導電性ペースト塗布工程を行い、導電性ペースト塗布工程後、焼付け工程と合金化工程とを同時に行う。この場合、コンデンサの製造工程を簡略化することができる。従って、コンデンサを容易に製造することができる。

【0023】

本発明に係るコンデンサの製造方法の別の特定の局面では、合金化工程と、導電性ペースト塗布工程と、焼付け工程とをこの順番で行う。

【発明の効果】

【0024】

本発明では、接地端子のうち、第2の内部電極に接続される部分がめっき膜により形成されている。めっき膜は、内部電極の露出部に合わせて導電性ペーストを浸漬し形成する焼成膜とは異なり、内部電極の露出部からめっき成長させることにより形成するため、高い位置精度で形成することができる。従って、導電性ペースト塗布時のばらつきを考慮する必要もなく、内部電極のコンデンサ本体から露出している部分を、ばらつきを考慮して小さくする必要はない。すなわち、内部電極のコンデンサ本体から露出している部分を大きくすることができる。よって、第2の内部電極の接地端子との接続部の電極断面積を大きくでき、ESLを小さくすることができ、その結果、良好な挿入損失特性を実現することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施形態に係るコンデンサの略図的斜視図である。

【図2】本発明の一実施形態に係るコンデンサの略図的平面図である。

【図3】本発明の一実施形態に係るコンデンサの略図的側面図である。

【図4】図1における線IV−IVにおける略図的断面図である。

【図5】図1における線V−Vにおける略図的断面図である。

【図6】図4における線VI−VIにおける略図的断面図である。

【図7】図5における線VII−VIIにおける略図的断面図である。

【図8】図5における線VIII−VIIIにおける略図的断面図である。

【図9】参考例に係るコンデンサの略図的断面図である。

【図10】コンデンサの挿入損失を表すグラフである。

【図11】第1の変形例に係るコンデンサの略図的断面図である。

【図12】第2の変形例に係るコンデンサの略図的断面図である。

【図13】第3の変形例に係るコンデンサの略図的断面図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施した好ましい形態の一例について、説明する。但し、以下の実施形態は、単なる例示である。本発明は、以下の実施形態に限定されない。

【0027】

図1は、本実施形態のコンデンサの略図的斜視図である。図2は、本実施形態のコンデンサの略図的平面図である。図3は、本実施形態のコンデンサの略図的側面図である。

【0028】

図1〜3に示す本実施形態のコンデンサ1は、ノイズフィルタとして使用されるコンデンサである。図1〜図3に示すように、コンデンサ1は、コンデンサ本体(セラミック素体)10を備えている。コンデンサ本体10は、誘電体からなる。具体的には、コンデンサ本体10は、例えば、誘電体セラミックからなる。誘電体セラミックの具体例としては、例えば、BaTiO3、CaTiO3、SrTiO3、CaZrO3などが挙げられる。なお、コンデンサ本体10には、例えば、Mn化合物、Fe化合物、Cr化合物、Co化合物、Ni化合物などの副成分が適宜添加されていてもよい。

【0029】

本実施形態では、コンデンサ本体10は、略直方体状に形成されている。コンデンサ本体10は、第1及び第2の主面10a、10bと、第1及び第2の側面10c、10dと、第1及び第2の端面10e、10fとを備えている。第1及び第2の主面10a、10bのそれぞれは、長さ方向Lと幅方向Wとに沿って延びている。第1及び第2の側面10c、10dのそれぞれは、長さ方向Lと高さ方向Hとに沿って延びている。第1及び第2の端面10e、10fのそれぞれは、幅方向Wと高さ方向Hとに沿って延びている。

【0030】

コンデンサ本体10の内部には、複数の第1の内部電極11と、複数の第2の内部電極12とが形成されている。複数の第1及び第2の内部電極11,12は、誘電体層を介して、高さ方向Hに対向するように交互に配置されている。

【0031】

図5及び図8に示すように、第1の内部電極11は、長さ方向L及び幅方向Wに沿って延びるように形成されている。第1の内部電極11は、略矩形状に形成されている。第1の内部電極11は、第1及び第2の端面10e、10fに露出している。第1の内部電極11は、第1及び第2の側面10c、10dには露出していない。

【0032】

図4及び図7に示すように、第2の内部電極12は、長さ方向L及び幅方向Wに沿って延びるように形成されている。図4及び図7に示すように、第2の内部電極12は、高さ方向Hにおいて第1の内部電極11と対応している対向部12aと、対向部12aに接続されている第1及び第2の接続部12b、12cとを備えている。

【0033】

高さ方向Hから視た際に、対向部12aは、コンデンサ本体10の中央部に形成されている。対向部12aは、第1及び第2の側面10c、10d並びに第1及び第2の端面10e、10fに露出していない。

【0034】

第1の接続部12bは、一端部が対向部12aに接続されており、他端部が第1の側面10cに露出している。第2の接続部12cは、一端部が対向部12aに接続されており、他端部が第2の側面10dに露出している。第1及び第2の接続部12b、12cのそれぞれの長さ方向Lに沿った長さは、対向部12aの長さ方向Lに沿った長さよりも短い。

【0035】

なお、第1及び第2の内部電極11,12の形成材料は特に限定されないが、第1及び第2の内部電極11,12は、例えば、Niを含むものであることが好ましく、実質的にNiからなるものであることが好ましい。

【0036】

図1〜図3及び図6〜図8に示すように、コンデンサ本体10の第1の端面10eの上には、第1の信号端子15が形成されている。第1の信号端子15は、第1の端面10eを覆い、かつ、第1及び第2の主面10a、10b並びに第1及び第2の側面10c、10dに至るように形成されている。図8に示すように、第1の信号端子15は、第1の内部電極11に接続されている。

【0037】

図1〜図3及び図6〜図8に示すように、コンデンサ本体10の第2の端面10fの上には、第2の信号端子16が形成されている。第2の信号端子16は、第2の端面10fを覆い、かつ、第1及び第2の主面10a、10b並びに第1及び第2の側面10c、10dに至るように形成されている。図8に示すように、第2の信号端子16は、第1の内部電極11に接続されている。

【0038】

なお、第1及び第2の信号端子15,16が接続される電位の極性は特に限定されない。本実施形態では、第1及び第2の信号端子15,16が正電位に接続される例について説明する。

【0039】

図6〜図8に示すように、本実施形態では、第1及び第2の信号端子15,16のそれぞれは、3つの導電層の積層体により構成されている。具体的には、第1及び第2の信号端子15,16は、焼成導電膜15a、16aと、第1のめっき膜15b、16bと、第2のめっき膜15c、16cとが積層された複層膜により形成されている。

【0040】

焼成導電膜15a、16aは、導電剤と共にガラス成分を含有する導電性ペーストが焼成されてなる膜である。このため、コンデンサ本体10の第1及び第2の信号端子15,16が形成されている部分からコンデンサ本体10内に水分が進入することが効果的に抑制される。従って、第1及び第2の信号端子15,16に含まれる金属がイオン化することに起因するコンデンサ1の信頼性低下を効果的に抑制することができる。

【0041】

焼成導電膜15a、16aの厚さは、特に限定されず、例えば、10μm〜60μm程度とすることができる。

【0042】

焼成導電膜15a、16aに含まれる導電剤は、例えば、Cuであることが好ましい。Niを含有する内部電極11,12との接合性が向上するためである。また、第1の内部電極11をNiを含むものとし、焼成導電膜15a、16aをCuを含む焼成導電膜とすることにより、焼成導電膜15a、16aの焼成時に焼成導電膜15a、16aと、第1の内部電極11との界面において、CuとNiとが合金化し、焼成導電膜15a、16aと第1の内部電極11とを強固に接続することができる。

【0043】

第1のめっき膜15b、16bは、焼成導電膜15a、16aの上に形成されている。第1のめっき膜15b、16bの形成材料は特に限定されないが、第1のめっき膜15b、16bは、例えば、Niめっきにより構成することができる。そうすることにより、半田に対する半田付き性が向上する。

【0044】

第2のめっき膜15c、16cは、第1のめっき膜15b、16bの上に形成されている。第2のめっき膜15c、16cの形成材料は特に限定されないが、第2のめっき膜15c、16cは、例えば、Snめっきにより構成することができる。そうすることにより、半田に対する半田付き性が向上する。

【0045】

第1及び第2のめっき膜15b、16b、15c、16cの厚みは、特に限定されず、例えば、それぞれ、1μm〜5μm程度とすることができる。

【0046】

図1〜図3及び図6〜図8に示すように、コンデンサ本体10の外表面上には、第2の内部電極12に接続されるように第1及び第2の接地端子17,18が形成されている。これら、第1及び第2の接地端子17,18は、グラウンド電位に接続される端子である。

【0047】

図1,図2及び図4に示すように、第1の接地端子17は、長さ方向Lにおいて、第1の側面10cの中央部に形成されている。第1の接地端子17の上端部は、第1の主面10aに至っている。第1の接地端子17の下端部は、第2の主面10bに至っている。すなわち、第1の接地端子17は、長さ方向Lにおいて第1の側面10cの中央部に位置する第1の部分17dと、第1の主面10a上に位置する第2の部分17eと、第2の主面10b上に位置する第3の部分17fとを備えている。図4及び図7に示すように、第1の部分17dは、第2の内部電極12の第1の接続部12bに接続されている。

【0048】

図1,図2及び図4に示すように、第2の接地端子18は、長さ方向Lにおいて、第2の側面10dの中央部に形成されている。第2の接地端子18の上端部は、第1の主面10aに至っている。第2の接地端子18の下端部は、第2の主面10bに至っている。すなわち、第2の接地端子18は、長さ方向Lにおいて第2の側面10dの中央部に位置する第1の部分18dと、第1の主面10a上に位置する第2の部分18eと、第2の主面10b上に位置する第3の部分18fとを備えている。図4及び図7に示すように、第1の部分18dは、第2の内部電極12の第2の接続部12cに接続されている。

【0049】

なお、本実施形態では、第1及び第2の接地端子17,18のそれぞれを第1及び第2の主面10a、10bに至るように形成するために、めっき工程における通電のためのシード層を、第1及び第2の接地端子17,18の形成前に予め形成しておく必要がある。但し、本発明は、これに限定されない。シード層を予め形成せずに、第1及び第2の接地端子17,18を形成してもよい。その場合は、図13に示すように、第1及び第2の接地端子17,18のそれぞれは、第1または第2の側面10c、10dの上のみに形成され、第1及び第2の主面10a、10b上には形成されない。すなわち、第1及び第2の接地端子17,18は、第1の部分17d、18dのみにより構成されることとなる。

【0050】

図4に示すように、高さ方向Hにおいて、第2の内部電極12の第1及び第2の接続部12b、12cと、第1及び第2の接地端子17,18のそれぞれの第2及び第3の部分17e、18e、17f、18fとの間には、接地ダミー電極13が形成されている。図4及び図6に示すように、この接地ダミー電極13は、第1または第2の接地端子17,18の第1の部分17d、18dに接続されている。このように、接地ダミー電極13を設けることにより、基板に半田付けする際の半田の濡れ上がり部を全てめっきで一度に形成することができる。

【0051】

本実施形態では、図4、図6〜図8に示すように、第1及び第2の接地端子17,18のそれぞれは、第1〜第3のめっき膜17a、18a、17b、18b、17c、18cの複層構造により構成されている。第1のめっき膜17a、18aは、コンデンサ本体10の上に形成されている。具体的には、第1のめっき膜17aは、第1の側面10c上に形成されている。第1のめっき膜17aは、第2の内部電極12の第1の接続部12bに接続されている。第1のめっき膜18aは、第2の側面10d上に形成されている。第1のめっき膜18aは、第2の内部電極12の第2の接続部12cに接続されている。第2のめっき膜17b、18bは、第1のめっき膜17a、18aの上に形成されている。第3のめっき膜17c、18cは、第2のめっき膜17b、18bの上に形成されている。

【0052】

第1〜第3のめっき膜17a、18a、17b、18b、17c、18cのそれぞれは、めっき膜である限りにおいて特に限定されないが、例えば、湿式めっきにより形成された湿式めっき膜であることが好ましい。この場合、化学溶媒を使う必要がなく、コンデンサ本体10へのダメージを低減できる。また、特定箇所へ溶媒を塗るという工程が必要ではないため製造コストを下げることができる。

【0053】

第1〜第3のめっき膜17a、18a、17b、18b、17c、18cの形成材料は特に限定されない。例えば、第1のめっき膜17a、18aは、Cuを含有しているCuめっき膜であることが好ましい。第1のめっき膜17a、18aをCuめっき膜とし、第2の内部電極12をNiを含むものとした場合、熱処理を行うことで、第1のめっき膜17a、18aと第2の内部電極12との界面において、CuとNiとが合金化する。このため、第1のめっき膜17a、18aと第2の内部電極12とを強固に接続することができる。

【0054】

第2のめっき膜17b、18bは、Niを含有するNiめっき膜であることが好ましい。この場合、半田に対する半田付き性が向上する。第3のめっき膜17c、18cは、Snを含有するSnめっき膜であることが好ましい。この場合、半田に対する半田付き性が向上する。

【0055】

なお、第1〜第3のめっき膜17a、18a、17b、18b、17c、18cの厚みは特に限定されない。第1のめっき膜17a、18aの厚みは、例えば、2μm〜10μm程度とすることができる。第2のめっき膜17b、18bの厚みは、例えば、1μm〜5μm程度とすることができる。第3のめっき膜17c、18cの厚みは、例えば、1μm〜5μm程度とすることができる。

【0056】

ところで、例えば、図9に示すように、接地端子117,118を焼成膜により形成した場合は、第2の内部電極112の接続部112b、112cの長さ方向Lに沿った長さを接地端子117,118の長さ方向Lに沿った長さよりも短くする必要がある。接続部112b、112cを接地端子117,118により確実に覆う必要があるが、導電性ペーストを高い位置精度で正確に塗布することは困難であるためである。また、焼成膜は、薄く形成することが困難である。このため、接地端子117,118が厚くなり、その分コンデンサ本体110を小さくする必要がある。従って、それに伴い、接続部112b、112cも小さくする必要がある。その結果、ESLが大きくなり、ノイズが大きくなるという問題が生じる。

【0057】

それに対して、本実施形態では、第1及び第2の接続部12b、12cの上には、第1のめっき膜17a、18aが形成されている。めっき膜であれば、高い位置精度で形成することができる。このため、第1及び第2の接続部12b、12cを第1のめっき膜17a、18aに対して小さくする必要はない。すなわち、第1及び第2の接続部12b、12cの電極断面積を大きくすることができる。従って、例えば図10に示すように、ESLを小さくでき、ノイズを小さくすることができる。なお、図10に実線で示すデータは、長さ寸法が1.0mm、巾寸法が0.5mm、接地端子の長さ寸法が0.3mm、第2の内部電極の接続部の長さ方向Lに沿った寸法が0.3mmの3端子型コンデンサであって、接地端子の最内層をめっき膜で構成したときのデータである。図10に一点破線で示すデータは、長さ寸法が1.0mm、巾寸法が0.5mm、接地端子の長さ寸法が0.3mm、第2の内部電極の接続部の長さ方向Lに沿った寸法が0.15mmの3端子型コンデンサであって、接地端子の最内層を焼成被膜により構成したときのデータである。図10に示すデータによれば、接地端子の最内層を焼成被膜からめっき膜に変更することにより、挿入損失特性が10dB以上改善できることが分かる。

【0058】

ところで、例えば、図9に示す例のように、接地端子117,118をガラス成分を含む焼成被膜とした場合、コンデンサ本体110の接地端子117,118が形成されている部分から、コンデンサ本体110内に水分が進入することを効果的に抑制することができる。

【0059】

それに対して、本実施形態のように、コンデンサ本体110の表面上にめっき膜15a、16aを形成した場合は、めっき膜15a、16aが形成されている部分から、コンデンサ本体110内に水分が進入しやすい。しかしながら、本実施形態では、第1及び第2の信号端子15,16が正電圧に接続される。このため、接地端子17,18は、グラウンド電位側となる。このため、たとえ水分が存在しても、接地端子17,18に含まれる金属成分は、イオン化しない。従って、接地端子17,18に含まれる金属がイオン化することに起因するコンデンサ1の信頼性の低下を効果的に抑制することができる。

【0060】

次に、コンデンサ1の製造方法の例について説明する。

【0061】

まず、例えば、Niペーストなどの第1の内部電極用導電性ペーストを誘電体シート上に印刷し、第1の内部電極形成用の導電膜が形成された第1のシートを得る。次に、例えば、Niペーストなどの第2の内部電極形成用導電性ペーストを誘電体シート上に印刷し、第2の内部電極形成用の導電膜が形成された第2のシートを得る。また、接地ダミー電極形成用の導電膜が形成された第3のシートを、同様の手順で得る。そして、第1〜第3のシートと、導電性ペーストが印刷されていない誘電体シートとを積層することにより積層体を形成する。次に、積層体を焼成する(焼成工程)。これにより、コンデンサ本体10を作製する。

【0062】

その後、焼成体であるコンデンサ本体10の端面10e、10c上に、第1及び第2の信号端子15,16の焼成導電膜15a、16aを形成するための導電性ペーストを塗布し(導電性ペースト塗布工程)、焼き付けることにより焼成導電膜15a,16aを形成する(焼付け工程)。なお、焼付け工程と焼成工程を同時に行うコファイアであってもよい。

【0063】

次に、コンデンサ本体10の焼成導電膜15aと16aをマスクで覆い、第1のめっき膜17aと18aを形成し、マスクを除去後、第1のめっき膜15b、16bと、第2のめっき膜15c、16cと、第2、第3のめっき膜17b、17c、18b、18cとを順次形成していく(めっき膜形成工程)ことで、コンデンサ1を完成させる。なお、めっき膜形成後、コンデンサ本体10を加熱している(合金化工程)。この合金化工程は、第1のめっき膜17aと18aを形成後、コンデンサ本体10を加熱すれば、第1のめっき膜17a、18aと第2の内部電極との界面を合金化させることができ、接合強度を上昇させる。また、第1のめっき膜15b、16bの形成後に、焼付け工程と合金化工程とを兼ねてコンデンサ本体10を加熱する場合は、焼成導電膜15a、16aと、第1のめっき膜15b、16bとを合金化させ、同時に第1のめっき膜17a、18aと第2の内部電極とを合金化させることができる。従って、第1のめっき膜17a、18aと第2の内部電極との間の接合強度及び焼成導電膜15a、16aと、第1のめっき膜15b、16bとの間の接合強度を上昇させる。このように焼付け工程と合金化工程とを同時に行うことにより、コンデンサ1の製造工程を簡略化することができる。

【0064】

なお、上記の例では、焼付け工程と、めっき膜形成工程と、合金化工程とをこの順番で行う例について説明した。但し、本発明はこの構成に限定されない。焼付け工程に先立って、めっき膜形成工程を行い、焼付け工程と合金化工程とを同時に行ってもよい。具体的には、以下の要領で第1及び第2の信号端子15,16と第1及び第2の接地端子17,18を形成してもよい。

【0065】

まず、上記コンデンサ本体10の表面上に、焼成導電膜15a、16aを形成せずに、めっきを施す。これにより、図11に示すように、側面10c、10dの上に、第1のめっき膜17a、18aを形成すると共に、端面10e、10fの上に、第1及び第2の信号端子15,16を形成するための第3のめっき膜15d、16dを形成する。

【0066】

次に、第3のめっき膜15d、16dの上に、導電性ペーストを塗布し、焼き付けることにより、ガラス成分を含有する焼成導電膜15a、16aを形成する。この場合は、この焼付け工程における加熱により、第3のめっき膜15d、16d及び第1のめっき膜17a、18aの合金化工程も行われる。つまり、焼付け工程と合金化工程とが同時に行われる。なお、第1のめっき膜17a、18a及び第3のめっき膜15d、16dの加熱による合金化工程を行った後に、焼成導電膜15a、16aの形成を行ってももちろんよい。

【0067】

その後、上記実施形態と同様に、第1のめっき膜15b、16bと、第2のめっき膜15c、16cと、第2、第3のめっき膜17b、17c、18b18cとを順次形成していき、(めっき膜形成工程)コンデンサ1を完成させる。

【0068】

この変形例のように、焼付け工程と合金化工程とを同時に行うことにより、コンデンサ1の製造工程を簡略化することができる。従って、コンデンサ1を容易に製造することができる。

【0069】

このように、焼成導電膜15a、16aを焼き付けるために行う焼付け工程においては、導電ペーストに含まれる有機溶剤などからガスが発生する。例えば、導電性ペースト層を形成し、その上にめっき膜を形成した後に焼き付けと合金化とを同時に行った場合には、導電性ペースト層から発生するガスがめっき膜に遮られて導電性ペースト層から抜けなくなる可能性がある。導電性ペースト層からガスが十分に抜けないと、焼成導電膜内に気泡が残存してしまうこととなる。焼成導電膜内に気泡が存在すると、コンデンサの実装に際して気泡が爆発し、半田が飛び散る虞がある。それに対して、めっき膜を形成した後に焼成導電膜15a、16aを形成する場合は、焼付け工程においてガスが抜けやすく、気泡が残存しにくい。従って、実装時における半田の飛び散りを抑制できる。

【0070】

また、上記実施形態や本変形例のように、第1及び第2の信号端子15,16を、めっき膜と焼成導電膜との異なる構造の複層構造にすることにより、例えばめっき膜のみにより構成した場合とは異なり、基板に実装された際、チップ周囲の雰囲気に含まれる水分の侵入による信頼性の低下を抑制できるという効果も得られる。なお、水分が侵入した際に信頼性が低下する主原因は、正電位に接続された信号端子において、侵入した水分によりめっき膜中の金属成分がイオン化するためであると考えられる。

【0071】

一方、上記実施形態や本変形例においては、第1及び第2の接地端子17,18は、めっき膜17a〜17c、18a〜18cの異なる構造の複層構造により構成されている。すなわち、第1及び第2の接地端子17,18は、めっき膜のみにより構成されており、焼成導電膜を含まない。

【0072】

例えば、接地端子にも焼成導電膜を含めることも考えられる。しかしながら、接地端子に焼成導電膜を含める場合、側面の一部分の上に正確に導電性ペーストを塗布する必要があるが、側面の一部分の上に高い位置精度で導電性ペーストを塗布することは、機械的な位置決めを伴うため困難である。このため、接地端子の位置精度が低くなってしまう。

【0073】

それに対して、上記実施形態や本変形例のように第1及び第2の接地端子17,18をめっき膜のみにより構成した場合は、めっきであるため機械的な位置決めが必要ではなく、第1及び第2の接地端子17,18を高い位置精度で形成することができる。

【0074】

図12は、第2の変形例に係るコンデンサの略図的断面図である。図12に示すように、焼成導電膜15a、16aと第1のめっき膜15b、16bとの間に、第4のめっき膜15e、16eをさらに設けてもよい。その場合、第4のめっき膜15e、16eと、第1のめっき膜17a、18aとを同じCuを含み、第1のめっき膜15b、16bと、第2のめっき膜17b、18bとを同じNiを含み、第2のめっき膜15c、16cと、第3のめっき膜17c、18cとを同じSnを含むことが好ましい。そうすることにより、コンデンサ本体10の端面に10eと10fに導電性ペーストを塗布後、コンデンサ本体10全体にCuのめっき工程を施すことで、第4のめっき膜15e、16eと、第1のめっき膜17a、18aとを同じCuを含むめっき工程で形成することができる。なお、第1のめっき膜と第4のめっき膜を同時に形成後、焼付け工程と合金化工程とを兼ねて、コンデンサ本体10を熱処理してもよいし、コンデンサ本体10の端面に10eと10fに導電性ペーストを塗布後、焼付け工程を行い、その後、第1のめっき膜と第4のめっき膜を同時に形成し、合金化工程を行ってもよい。なお、合金化工程に先立って、焼付け工程を行う場合、コンデンサ本体10の焼成工程と焼付け工程を同時に行うコファイアであってもよい。第4のめっき膜15e、16eと、第1のめっき膜17a、18aを形成後、第1のめっき膜15b、16bと、第2のめっき膜17b、18bとを同じNiを含むめっき工程で同時に形成し、その後、第2のめっき膜15c、16cと、第3のめっき膜17c、18cとを同じSnを含むめっき工程で形成する。なお、第1のめっき膜15b、16bと、第2のめっき膜17b、18bがNiを含む場合、焼付け工程および合金化工程をこのめっき膜形成工程後に行ってもよい。

【符号の説明】

【0075】

1…コンデンサ

10…コンデンサ本体

10a…コンデンサ本体の第1の主面

10b…コンデンサ本体の第2の主面

10c…コンデンサ本体の第1の側面

10d…コンデンサ本体の第2の側面

10e…コンデンサ本体の第1の端面

10f…コンデンサ本体の第2の端面

11…第1の内部電極

12…第2の内部電極

12a…第2の内部電極の対向部

12b…第1の接続部

12c…第2の接続部

13…接地ダミー電極

15…第1の信号端子

15a、16a…焼成導電膜

15b、16b…第1のめっき膜

15c、16c…第2のめっき膜

15d,16d…第3のめっき膜

15e,16e…第4のめっき膜

16…第2の信号端子

17…第1の接地端子

17a、18a…第1のめっき膜

17b、18b…第2のめっき膜

17c、18c…第3のめっき膜

17d、18d…第1の部分

17e、18e…第2の部分

17f、18f…第3の部分

18…第2の接地端子

【特許請求の範囲】

【請求項1】

誘電体からなり、長さ方向と幅方向とに沿って延びる第1及び第2の主面と、前記長さ方向と高さ方向とに沿って延びる第1及び第2の側面と、前記幅方向と前記高さ方向とに沿って延びる第1及び第2の端面とを有する直方体状のコンデンサ本体と、

前記コンデンサ本体の内部に形成されている第1の内部電極と、

前記コンデンサ本体の内部に形成されており、前記第1の内部電極と対向している第2の内部電極と、

前記第1の端面に形成されており、前記第1の内部電極に接続されている第1の信号端子と、

前記第2の端面に形成されており、前記第1の内部電極に接続されている第2の信号端子と、

前記第1の側面の一部分の上に、前記第2の内部電極に接続されるように形成されており、グラウンド電位に接続される接地端子と、

を備えるコンデンサであって、

前記接地端子は、前記コンデンサ本体上に形成されており、前記第2の内部電極に直接接続されている1または複数のめっき膜を有する、コンデンサ。

【請求項2】

前記1または複数のめっき膜は、湿式めっきにより形成された湿式めっき膜である、請求項1に記載のコンデンサ。

【請求項3】

ノイズフィルタである、請求項1または2に記載のコンデンサ。

【請求項4】

前記第1及び第2の信号端子は、正電位に接続される、請求項1〜3のいずれか一項に記載のコンデンサ。

【請求項5】

前記接地端子は、焼成導電膜を含まない、請求項1〜4のいずれか一項に記載のコンデンサ。

【請求項6】

前記信号端子は、前記コンデンサ本体の外表面上に形成され、前記第1の内部電極に直接接続された1または複数のめっき膜と、前記1または複数のめっき膜の上に形成されており、ガラス成分を含有する焼成導電膜とを有する、請求項1〜5のいずれか一項に記載のコンデンサ。

【請求項7】

前記信号端子は、前記コンデンサ本体の外表面上に形成され、前記第1の内部電極に直接接続されたガラス成分を含有する焼成導電膜と、前記焼成導電膜上に形成されている1または複数のめっき膜とを有する、請求項1〜5のいずれか一項に記載のコンデンサ。

【請求項8】

前記焼成導電膜は、Cuを含む、請求項6または7に記載のコンデンサ。

【請求項9】

前記接地端子は、前記第1及び第2の主面上に形成されている部分を有し、

前記第2の内部電極は、前記高さ方向において前記第1の内部電極と対向している対向部と、前記対向部と前記接地端子とを接続する接続部とを含み、

前記高さ方向において、前記第2の内部電極の接続部と、前記接地端子の前記第1または第2の主面上に位置する部分との間に配置されており、前記接地端子に接続されている接地ダミー電極をさらに備える、請求項1〜8のいずれか一項に記載のコンデンサ。

【請求項10】

前記第2の内部電極に接続されているめっき膜は、Cuを含有しているCuめっき膜からなる、請求項1〜9のいずれか一項に記載のコンデンサ。

【請求項11】

前記接地端子は、前記Cuめっき膜の上に形成されており、Niを含有しているNiめっき膜と、前記Niめっき膜の上に形成されており、Snを含有しているSnめっき膜とをさらに有する、請求項10に記載のコンデンサ。

【請求項12】

前記第1及び第2の内部電極は、Niからなる、請求項1〜11のいずれか一項に記載のコンデンサ。

【請求項13】

請求項1〜12のいずれか一項に記載のコンデンサの製造方法であって、

第1の内部電極形成用導電性ペーストを誘電体シート上に印刷し、前記第1の内部電極形成用の導電膜が形成された第1のシートを得る工程と、

第2の内部電極形成用導電性ペーストを誘電体シート上に印刷し、前記第2の内部電極形成用の導電膜が形成された第2のシートを得る工程と、

前記第1のシートと、前記第2のシートと、導電性ペーストが印刷されていない誘電体シートとを積層することにより積層体を形成する工程と、

前記積層体を焼成する焼成工程と、

前記積層体の上に、前記第1の内部電極形成用の導電膜に接触するように導電ペーストを塗布する導電性ペースト塗布工程と、

前記塗布された導電ペーストを焼き付けて前記焼成膜とする焼付け工程と、

前記積層体の上に、前記第2の内部電極形成用の導電膜に接触するように前記1または複数のめっき膜を形成するめっき膜形成工程と、

前記積層体を加熱することにより、前記めっき膜と前記第2の内部電極形成用の導電膜との界面において、前記めっき膜と前記第2の内部電極形成用の導電膜とを合金化させる合金化工程とを備える、コンデンサの製造方法。

【請求項14】

前記導電性ペースト塗布工程と、前記焼付け工程と、前記めっき膜形成工程と、前記合金化工程とをこの順番で行う、請求項13に記載のコンデンサの製造方法。

【請求項15】

前記焼付け工程に先立って、前記めっき膜形成工程を行い、前記めっき膜形成工程後、前記導電性ペースト塗布工程を行い、前記導電性ペースト塗布工程後、前記焼付け工程と前記合金化工程とを同時に行う、請求項13に記載のコンデンサの製造方法。

【請求項16】

前記めっき膜形成工程と、前記合金化工程と、前記導電性ペースト塗布工程と、前記焼付け工程とをこの順番で行う、請求項13に記載のコンデンサの製造方法。

【請求項1】

誘電体からなり、長さ方向と幅方向とに沿って延びる第1及び第2の主面と、前記長さ方向と高さ方向とに沿って延びる第1及び第2の側面と、前記幅方向と前記高さ方向とに沿って延びる第1及び第2の端面とを有する直方体状のコンデンサ本体と、

前記コンデンサ本体の内部に形成されている第1の内部電極と、

前記コンデンサ本体の内部に形成されており、前記第1の内部電極と対向している第2の内部電極と、

前記第1の端面に形成されており、前記第1の内部電極に接続されている第1の信号端子と、

前記第2の端面に形成されており、前記第1の内部電極に接続されている第2の信号端子と、

前記第1の側面の一部分の上に、前記第2の内部電極に接続されるように形成されており、グラウンド電位に接続される接地端子と、

を備えるコンデンサであって、

前記接地端子は、前記コンデンサ本体上に形成されており、前記第2の内部電極に直接接続されている1または複数のめっき膜を有する、コンデンサ。

【請求項2】

前記1または複数のめっき膜は、湿式めっきにより形成された湿式めっき膜である、請求項1に記載のコンデンサ。

【請求項3】

ノイズフィルタである、請求項1または2に記載のコンデンサ。

【請求項4】

前記第1及び第2の信号端子は、正電位に接続される、請求項1〜3のいずれか一項に記載のコンデンサ。

【請求項5】

前記接地端子は、焼成導電膜を含まない、請求項1〜4のいずれか一項に記載のコンデンサ。

【請求項6】

前記信号端子は、前記コンデンサ本体の外表面上に形成され、前記第1の内部電極に直接接続された1または複数のめっき膜と、前記1または複数のめっき膜の上に形成されており、ガラス成分を含有する焼成導電膜とを有する、請求項1〜5のいずれか一項に記載のコンデンサ。

【請求項7】

前記信号端子は、前記コンデンサ本体の外表面上に形成され、前記第1の内部電極に直接接続されたガラス成分を含有する焼成導電膜と、前記焼成導電膜上に形成されている1または複数のめっき膜とを有する、請求項1〜5のいずれか一項に記載のコンデンサ。

【請求項8】

前記焼成導電膜は、Cuを含む、請求項6または7に記載のコンデンサ。

【請求項9】

前記接地端子は、前記第1及び第2の主面上に形成されている部分を有し、

前記第2の内部電極は、前記高さ方向において前記第1の内部電極と対向している対向部と、前記対向部と前記接地端子とを接続する接続部とを含み、

前記高さ方向において、前記第2の内部電極の接続部と、前記接地端子の前記第1または第2の主面上に位置する部分との間に配置されており、前記接地端子に接続されている接地ダミー電極をさらに備える、請求項1〜8のいずれか一項に記載のコンデンサ。

【請求項10】

前記第2の内部電極に接続されているめっき膜は、Cuを含有しているCuめっき膜からなる、請求項1〜9のいずれか一項に記載のコンデンサ。

【請求項11】

前記接地端子は、前記Cuめっき膜の上に形成されており、Niを含有しているNiめっき膜と、前記Niめっき膜の上に形成されており、Snを含有しているSnめっき膜とをさらに有する、請求項10に記載のコンデンサ。

【請求項12】

前記第1及び第2の内部電極は、Niからなる、請求項1〜11のいずれか一項に記載のコンデンサ。

【請求項13】

請求項1〜12のいずれか一項に記載のコンデンサの製造方法であって、

第1の内部電極形成用導電性ペーストを誘電体シート上に印刷し、前記第1の内部電極形成用の導電膜が形成された第1のシートを得る工程と、

第2の内部電極形成用導電性ペーストを誘電体シート上に印刷し、前記第2の内部電極形成用の導電膜が形成された第2のシートを得る工程と、

前記第1のシートと、前記第2のシートと、導電性ペーストが印刷されていない誘電体シートとを積層することにより積層体を形成する工程と、

前記積層体を焼成する焼成工程と、

前記積層体の上に、前記第1の内部電極形成用の導電膜に接触するように導電ペーストを塗布する導電性ペースト塗布工程と、

前記塗布された導電ペーストを焼き付けて前記焼成膜とする焼付け工程と、

前記積層体の上に、前記第2の内部電極形成用の導電膜に接触するように前記1または複数のめっき膜を形成するめっき膜形成工程と、

前記積層体を加熱することにより、前記めっき膜と前記第2の内部電極形成用の導電膜との界面において、前記めっき膜と前記第2の内部電極形成用の導電膜とを合金化させる合金化工程とを備える、コンデンサの製造方法。

【請求項14】

前記導電性ペースト塗布工程と、前記焼付け工程と、前記めっき膜形成工程と、前記合金化工程とをこの順番で行う、請求項13に記載のコンデンサの製造方法。

【請求項15】

前記焼付け工程に先立って、前記めっき膜形成工程を行い、前記めっき膜形成工程後、前記導電性ペースト塗布工程を行い、前記導電性ペースト塗布工程後、前記焼付け工程と前記合金化工程とを同時に行う、請求項13に記載のコンデンサの製造方法。

【請求項16】

前記めっき膜形成工程と、前記合金化工程と、前記導電性ペースト塗布工程と、前記焼付け工程とをこの順番で行う、請求項13に記載のコンデンサの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−192968(P2011−192968A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2011−14226(P2011−14226)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]