コンデンサ用封口体及びコンデンサ

【課題】硬質基板とゴムとを化学結合により接着させる技術により、基板とゴムとの接着性に優れた封口体を得る。

【解決手段】金属ケース1の開口部及びこれを密閉する封口体の形状を、長円、楕円、扁平などの非真円形とする。基板2に引出端子4,4の外径よりも大きな端子挿入孔5,5を形成する。端子挿入孔5,5の内側に基板表面に接着したゴム3の挿入孔内面部3cを形成し、この挿入孔内面部3cによって引出端子4,4と挿入孔5,5との気密性を確保する。金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる。この場合、基板2の表面にOH基を形成し、このOH基に3−アクリロキシプロピルトリメトキシシランを反応させる。基板2を金型内に固定し、ゴム3を充填して、両者を一体化する。

【解決手段】金属ケース1の開口部及びこれを密閉する封口体の形状を、長円、楕円、扁平などの非真円形とする。基板2に引出端子4,4の外径よりも大きな端子挿入孔5,5を形成する。端子挿入孔5,5の内側に基板表面に接着したゴム3の挿入孔内面部3cを形成し、この挿入孔内面部3cによって引出端子4,4と挿入孔5,5との気密性を確保する。金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる。この場合、基板2の表面にOH基を形成し、このOH基に3−アクリロキシプロピルトリメトキシシランを反応させる。基板2を金型内に固定し、ゴム3を充填して、両者を一体化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術を利用してゴムを一体化して成るコンデンサ用封口体及び該封口体を備えたコンデンサに関する。

【背景技術】

【0002】

金属板や樹脂板などの硬質基板にゴムを接着したコンデンサの封口体は、例えば、特許文献1に記載されている。図5は、特許文献1に記載された電解コンデンサの断面図である。

【0003】

この電解コンデンサは、コンデンサ素子100を収納した金属ケース101の開口部を、樹脂製の基板102とゴム103とを貼り合わせた封口体で密封している。封口体の周縁部と金属ケース101とは、金属ケース101の上縁部をケースの内側に向かって加締めることで固定されている。

【0004】

前記コンデンサ素子100の上部からはタブ104が引き出され、このタブ104が前記封口体を貫通したリベット105の下端部に接続されている。リベット105の上部は封口体の表面に突出し、この突出部分に外部端子106が接続されている。

【0005】

なお、特許文献1には、図5のように基板102の全面にゴム103を貼り付けた封口体以外に、金属ケース101の加締め部分及びリベット105の周囲にのみゴム103を貼り付けたコンデンサも記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−182908号公報

【特許文献2】特開2008−050541号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の技術は、金属板や樹脂板などの基板102とゴム103とを接着剤によって貼り付けている。しかし、封口体に使用されるゴム103として、ブチルゴム(特に、過酸化物、加硫ゴムなど)のように、耐候性、耐温度性、長寿命性などの特性が優れている材料であっても、接着剤による接着性の悪いゴムは使用することができない。そのため、使用することのできるゴムの種類が限定される問題があった。

【0008】

特に、特許文献1の技術は、基板102とゴム103との接着性が劣る場合でも、金属ケース101の加締め部や封口体を貫通するリベット105によって基板102とゴム103とを圧着して気密性を確保している。この場合、真円形の開口部を有する金属ケース101の場合には、金属ケース101の全周囲から均等な力を加えることができる。しかし、図6に示すような、金属ケース101の開口部が長円、楕円、扁平などの非真円形の場合には、長辺側と短辺側とで加締め力を均等に加えることが難しい。

【0009】

その結果、コンデンサを長期間にわたって使用すると、基板102とゴム103との接合面の密着性が低下して、基板102とゴム103との接合面からの液漏れ等が発生するおそれがある。

【0010】

また、特許文献1の技術では、コンデンサ素子100に外部端子106を接続する場合に、リベット105を使用して基板102とゴム103との接合面を圧着している。しかし、このようなリベット105を使用した封口体と外部端子106の密封は、製造が面倒である。例えば、封口体に設けた挿入孔内に外部端子106を挿入するだけで、ゴム103と外部端子106との高度な気密性が確保できれば、リベット105に比較して、コンデンサの製造作業が簡便になる。

【0011】

しかし、従来技術では、基板102とゴム103との接着性が低い。そのため、封口体の挿入孔内に外部端子106を強い力で圧入したり、金属ケース101を加締める際の力でゴム103に圧力を掛けてゴム103と外部端子106を密着させたりすると、基板102とゴム103との剥離を招くおそれがある。

【0012】

本発明は、上述したような従来技術の問題点を解決するために提案されたものである。本発明の目的は、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術を使用して基板とゴムとを接着することにより、次のような特徴を有するコンデンサ及びその封口体を提供することにある。

(1)硬質基板とゴムとの界面からの液漏れなどが生じることがない。

(2)金属ケースと封口体、あるいは封口体とそれを貫通する引出端子との気密性に優れている。

(3)構成が単純で、製造が容易である。

【課題を解決するための手段】

【0013】

前記の目的を達成するため、本発明のコンデンサ及びその封口体は、次のような技術的特徴を有する。

(1)金属板、樹脂板などの硬質の基板との表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術を利用して、封口体を形成する。

(2)封口体の形状を、長円、楕円、扁平などの非真円形としている。

【0014】

本発明において、前記(1)(2)に加え、次のような構成を採用することが好ましい。

(3)基板に引出端子の外径よりも大きな端子挿入孔を形成し、この端子挿入孔の内側に基板表面に接着したゴムの一部を形成し、このゴムによって引出端子と挿入孔との気密性を確保する。

【0015】

また、上記のような構成のコンデンサに使用する封口体を、金型内に基板を固定した後、金型内にゴムを充填して加熱・加圧することで、基板とゴムとを接合して一体化することも、本発明の一態様である。

【0016】

この場合、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術としては、次のものが使用できる。

(1)コロナ放電処理、大気プラズマ処理、UV照射などの手段によって、基板の表面にOH基を生成する。

(2)OH基を生成した基板を、反応性官能基を有する両官能性の有機化合物、例えば3−アクリロキシプロピルトリメトキシシラン溶液と接触させて、表面にアクリロキシ基を化学結合で生成する。

(3)表面にアクリロキシ基を化学結合で生成した基板を、必要に応じて、洗浄、乾燥する。

(4)前記基板を、金型内に固定した後、金型内にゴムを充填して、80〜250℃で加熱・加圧して、基板とゴムとを一体化する。

(5)ゴムとしては、硬質基板との密着性を考慮するとエチレンプロピレンゴム又はシリコーンゴムを用いるとよい。

【0017】

基板の表面のコロナ放電処理は、各種様式のコロナ表面改質装置、例えば、信光電気計測(株)製「コロナマスター」を用い、例えば、電源:AC100V、出力電圧:1〜20kV、発振周波数:10〜40kHzで0.1秒〜60秒、温度0〜60℃の条件で行うことができる。

【0018】

大気圧プラズマ処理は、各種様式の大気圧プラズマ発生装置、例えば、松下電工(株)製「Aiplasma」を用い、例えば、プラズマ処理速度10〜100mm/s、電源:200〜220V/AC(30A)、圧縮エア:0.5MPa(1NL/min),10kHz/300W〜5GHz、電力:100W〜400W、照射時間:0.1秒〜60秒の条件で行うことができる。

【0019】

UV照射は、各種様式のUV−LED照射装置、例えば、(株)オムロン製「UV−LED照射装置ZUV−C30H」を用い、例えば、波長:200〜400nm、電源:100V/AC,光源ピーク照度:400〜3000mW/cm2,照射時間:1〜60秒の条件で行うことができる。

【0020】

前記基板と反応性官能基を有する両官能性の有機化合物とを接着させる手段としては、基板を反応性官能基を有する両官能性の有機化合物の溶液に浸せき、噴霧、刷毛塗り、ロール塗布したりする手段が使用できる。

【0021】

また、反応性官能基を有する両官能性の有機化合物の溶液としては、反応性官能基を有する両官能性の有機化合物を、水、メタノール,エタノール,イソプロパノール,エチレングリコール若しくはジエチレングリコールなどのアルコール類、アセトン若しくはメチルエチルケトンなどのケトン類、酢酸エチルなどのエステル類、塩化メチレンなどのハロゲン化物、ブタン若しくはヘキサンなどのオレフィン類、テトラヒドロフラン若しくはブチルエーテルなどのエーテル類、ベンゼン若しくはトルエンなどの芳香族類、ジメチルホルムアミド若しくはメチルピロリドンなどのアミド類等、またはこれらを混合した溶剤に溶解したものが使用できる。

【0022】

基板と反応性官能基を有する両官能性の有機化合物の接触処理後には、通常は、樹脂表面は40〜200℃で1〜30分間の加熱乾燥や前記の溶剤による洗浄を行うことが望ましい。この場合、反応性官能基を有する両官能性の有機化合物を付着した基板表面は、たとえばオーブン中、ドライヤー、あるいは高周波加熱により加熱して乾燥する。加熱乾燥は、通常、50℃〜200℃の温度範囲で、1〜60分間行われる。50℃未満ではOH基が表面に生成した高分子材料と反応する時間が長くかかりすぎる。200℃を超えると基板表面が変形したり、分解したりするので好ましくない。また、加熱乾燥に代えて減圧乾燥としてもよい。減圧乾燥することによって、耐熱性に劣る基板には好適である。

【発明の効果】

【0023】

本発明によれば、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物である分子接着剤を用いて、硬質基板とゴムとを化学結合により接着させる技術を使用して接着することにより封口体を形成したので、基板とゴムとの接着力が従来技術に比較して格段に向上する。その結果、金属ケースの加締め時や引出端子の圧入時に、ゴムに強い力を加えても基板とゴムの剥離のおそれがない。これにより、基板とゴムとの剥離に起因する液漏れが解消され、コンデンサの長寿命化及び/または安定化が可能となる。

【0024】

また、基板に設けた挿入孔の内面にゴムを配置した場合には、金属ケースの加締め作業や引出端子の圧入時に基板表面のゴムに加わる力を利用して、挿入孔内面のゴムと引出端子を強固に密着することができ、従来技術のようなリベットを使用することなく、単なる圧入のみで引出端子部分の気密性を確保できる。

【図面の簡単な説明】

【0025】

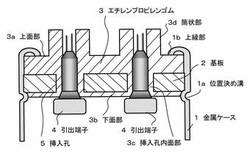

【図1】第1実施形態における金属ケース上縁部と封口体部分の断面図。

【図2】第2実施形態における封口体の断面図。

【図3】第3実施形態における金属ケース上縁部と封口体部分の断面図。

【図4】第4実施形態における金属ケース上縁部と封口体部分の断面図。

【図5】特許文献1に記載のコンデンサの断面図。

【図6】非真円形の金属ケース及び封口体を有するコンデンサの斜視図。

【発明を実施するための形態】

【0026】

(1)第1実施形態

図1は、第1実施形態における金属ケース上縁部と封口体部分の断面図である。本実施形態のコンデンサとしては、電解コンデンサや電気二重層コンデンサ等のコンデンサが含まれる。またコンデンサとしては、図6に示すような非真円形(長円形)のものであり、図1は、その長辺と平行な方向から切断した断面図である。非真円形としては他にも、卵形、楕円、角が湾曲した略矩形形状、その他のオーバル形状が含まれる。

【0027】

本実施形態において、図示しないコンデンサ素子を収納した金属ケース1の開口部を、アルミニウム製の基板2とエチレンプロピレンゴム(EPDM)3とを、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて化学結合により接着させる技術によって一体化した封口体で密封している。封口体の周縁部と金属ケース1とは、金属ケース1の上縁部をケースの内側に向かって加締めることで固定されている。

【0028】

封口体には、一端がコンデンサ素子に接続されて、他端がコンデンサ外部に突出した一対の引出端子4,4が装着されている。この引出端子4,4を装着するために、基板2には一対の挿入孔5,5が設けられている。この挿入孔5,5は、引出端子4,4の外径よりも一回り大きく設定されている。

【0029】

エチレンプロピレンゴム3は、基板2の上面全域を覆う上面部3a、下面の全域を覆う下面部3b、挿入孔5,5の内面全域を覆う挿入孔内面部3c、及び上面部3aの表面から挿入孔内面部3c,3cに連続して立ち上がった筒状部3d,3dを備えている。なお、この筒状部は、金属ケースと引出端子を絶縁隔離するものである。挿入孔内面部3c,3cの内径は、その内部に挿入される引出端子4,4の外径と同一あるいはやや小さめに設定されており、挿入孔内面部3c,3cに引出端子4,4が圧入される寸法になっている。

【0030】

エチレンプロピレンゴム3の上面部3aは、基板2とほぼ同一の厚さで、上面部3aの端面(金属ケース1の内面との接触面)や、上面部3aの表面周縁部に対する加圧力によってエチレンプロピレンゴム3が変形し密閉される。

【0031】

金属ケース1の開口部における封口体の装着位置には、封口体を係止するための位置決め溝1aが形成されている。この位置決め溝1aは、金属ケース1の外周から加締め加工により加圧することによって、金属ケース1の壁面をその内側に突出させることで形成される。この位置決め溝1aに、封口体を構成するエチレンプロピレンゴム3の下面部3bの周縁部が係合することにより、封口体が金属ケース1に位置決めされる。

【0032】

なお、第1実施形態のような長円形状やこれに準ずる扁平形状などの薄型のコンデンサでは、図6に示すように、金属ケース1の開口部のうち、両端の曲率の大きい部位(短辺側)に突起部1cを設けるとよい。この曲率の大きい部位(短辺部)では、外装ケース1の強度が高いため、突起部1cを安定して設けることができる。

【0033】

金属ケース1の上縁部1bは、加締め加工により下方に湾曲形成され、その先端部(図中下端部)がエチレンプロピレンゴム3の上面部3aの周辺部に接触している。この場合、上縁部1bは加締め力により上面部3aに強い力で押し付けられ、上面部3aを変形させている。これにより、金属ケース1の上縁部1bとエチレンプロピレンゴム3の上面部3aとが密着し、封口体の周縁部と金属ケース1との気密性も確保される。

【0034】

このような構成を有する本実施形態の封口体は、基板2とエチレンプロピレンゴム3とを前記のような金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術によって一体化して構成されている。すなわち、表面にOH基を生成した基板2を、3−アクリロキシプロピルトリメトキシシラン溶液と接触させて、表面にアクリロキシ基を化学結合で生成する。この基板2を金型内に装着し、その金型内にエチレンプロピレンゴム3を充填して加熱及び加圧することで、基板2とエチレンプロピレンゴム3とを一体成型する。

【0035】

このように、本実施形態では、アルミニウム製の基板2に対して金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術によりエチレンプロピレンゴム3を接着しているため、基板2とエチレンプロピレンゴム3との接着力が、従来の接着剤を使用した場合に比較して格段に高くなっている。例えば、従来の工業用エポキシ接着剤であると引っ張り剪断強さが3〜4MPaであるところ、本実施形態では7MPa以上(JIS規格K6850に基づく評価)にできる。その結果、基板2とエチレンプロピレンゴム3との界面からの液漏れが防止でき、コンデンサの長寿命化が可能となる。

【0036】

また、基板2とエチレンプロピレンゴム3との接着力が向上したため、加締め力を均等に加えることが難しい非真円形のコンデンサであっても、従来技術よりも強い加締め力で金属ケース1の上縁部1bをエチレンプロピレンゴム3に押し付けることにより、従来技術では力の掛かりにくい部分の密封性を確保できる。

【0037】

基板2として、樹脂製の基板に比較して強度が高いアルミニウム板を使用した結果、本実施形態のように非真円形のコンデンサにおいて、強度的に弱い長辺中央部分から外力が加わった場合でも、このアルミニウム製基板2がその力を受け止める。その結果、金属ケース1の変形がなく、強度的に優れたコンデンサを得ることができる。

【0038】

(2)第2実施形態

図2は、第2実施形態のコンデンサにおける封口体の断面図である。本実施形態は、次の点で第1実施形態と異なっているが、その他の構成は、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物による基板2とエチレンプロピレンゴム3との接着を含めて、前記第1実施形態と同様である。

(1) 基板2の下面にエチレンプロピレンゴム3が積層されていない。

(2) エチレンプロピレンゴム3の上面部3aに、金属ケースと引出端子を絶縁隔離するための筒状部3d,3dが設けられていない。

(3) 基板2の厚さがエチレンプロピレンゴム3の厚さに比較して、薄くなっている。

【0039】

本実施形態においても、前記第1実施形態と同様な手段で、封口体を金属ケース1に固定する。その場合、金属ケース1の上縁部1bの加締め力により、金属ケース1と封口体の周縁部、及びエチレンプロピレンゴム3の挿入孔内面部3c,3cと引出端子4,4との密着性が確保される。

【0040】

(3)第3実施形態

図3は、第3実施形態における金属ケース上縁部と封口体部分の断面図である。本実施形態では、基板2の外周部上面側に段部2aを形成し、この段部2aにエチレンプロピレンゴム3の一部を充填して外周面部3eを形成したものである。

【0041】

本実施例では、金属ケース1の上縁部1bを湾曲させてエチレンプロピレンゴム3の上面部3aの周縁部に圧接させると共に、位置決め溝1aと平行に横加締め溝1cを形成する。この横加締め溝1cを前記エチレンプロピレンゴム3の外周面部3eに向かって突出させるように加締めることで、金属ケース1の上縁部と封口体の周縁部とを密封する。

【0042】

この場合、アルミニウム製の基板2の周縁部は、金属ケース1の内面に当接し、金属ケース外方からの加締め力を受け止める。すなわち、基板2の周縁部が、横加締め作業時の内側の金型として作用する。その結果、横加締め溝1cの位置決めや形状の正確性を確保でき、溝の寸法精度が向上する。

【0043】

(4)第4実施形態

図4は、第4実施の形態における金属ケース上縁部と封口体部分の断面図である。本実施形態では、基板2に設けた挿入孔5部分引出端子部位にエチレンプロピレンゴム3を金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術で一体化した封口体を用い、該封口体と金属ケース1とをレーザ溶接部6にて接続したものである。この場合、基板2としては、金属ケース1に対してレーザ溶接が可能なアルミニウム製の部材を使用する。

【0044】

このような構成を有する第4実施の形態によれば、金属ケース1と封口体との加締め作業が不要になり、コンデンサの製造が容易になる。特に、図6に示したような非真円形の金属ケースを使用する場合に、レーザ溶接部は加締め作業のように径の大小に左右されることなく、どちらの方向でも均等に両者を固定できるので、金属ケース1と封口体との密封性が優れている。また、第4実施の形態の変形例として、前記のような加締めによる金属ケース1と封口体との封緘と、図4のようなレーザ溶接部による固定手段を併用することもできる。

【0045】

(5)他の実施形態

本発明は前記のような実施形態に限定されるものではなく、以下のような他の実施形態も包含する。

(a) 金属ケースや封口体を真円形とする。

(b) ゴムとして、エチレンプロピレンゴム3以外に、他のゴム材、例えば、イソブチレンイソプレンゴム及びスチレンブタジエンゴム、レギュラーブチルゴム、部分架橋ブチルゴム、シリコーンゴムなどが使用できる。なかでも硬質基材との密着性を考慮するとエチレンプロピレンゴムやシリコーンゴムが好ましい。

【0046】

(c) 基板として、アルミニウム以外の金属板や、ベークライト、フェノール、エポキシなどの樹脂板を使用する。

(d) 引出端子として、図5に示すようなリベットを使用することもできる。

(e) コンデンサとしては、電解コンデンサ、電気二重層コンデンサに適用できる。

【実施例】

【0047】

次に、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて前記基板2とエチレンプロピレンゴム3とを接着する技術について、実施例に従って説明する。

【0048】

(実施例1)

実施の形態1(図1)で示した封口体を用い、コンデンサを作成した。

基板としては、アルミニウム基板(2mm)を用い、ゴムとして、エチレンプロピレンゴム(2mm)を用いた。

アルミニウム基板(2mm)は、アセトン中超音波照射下、20℃で10分間の洗浄を行い、ドライヤーで乾燥したものを試料とした。

エチレンプロピレンゴム(2mm)配合物は、EP33 100質量部、HAFカーボンブラック 50質量部、ステアリン酸 1質量部、酸化亜鉛 5質量部、ジクミルペルオキシド(DCP、架橋剤)3質量部を8インチロールで混合して調整した。

アルミニウム基板(2mm)は、アセトン中超音波照射下、20℃で10分間の洗浄後、アルカリ脱脂液(荏原ユージライト株式会社製、SK−144、50g/L水溶液)中、70℃で5分間の洗浄、最後に蒸留水中、超音波照射下、25℃で10分間の洗浄を行いドライヤーで乾燥したものを使用した。続いて、コロナ放電表面処理装置(信光電機計測株式会社製、コロナマスター)を用いて、25℃、ギャップ長20mm、移動速度1m/min、放電圧10kV、大気雰囲気化(相対湿度:60%)の条件でアルミニウム基板(2mm)を処理した。

【0049】

コロナ放電処理したアルミニウム基板(2mm)を、3−アクリロキシプロピルトリメトキシシラン(1mol/L-エタノール)溶液に10分間浸せきし、100℃で10分間加熱を行った後に、表面にエタノール、蒸留水で10分間ずつ超音波洗浄し、十分に乾燥させて3−アクリロキシプロピルトリメトキシシラン結合アルミニウム基板(2mm)とした。

この3−アクリロキシプロピルトリメトキシシラン結合アルミニウム基板(2mm)を、金型内に固定した後、金型内にゴムを充填した後、160℃で加熱・10MPaで加圧して、基板とゴムとを一体化し、第1実施形態(図1)で示した封口体を作成した。

コンデンサ素子に、溶媒:エチレングリコール、溶質:アジピン酸アンモニウムとした電解液を含浸し、アルミニウムケースに該コンデンサ素子を収納するとともに、アルミニウムケースの開口端を加締めて封口体によって密閉した。

【0050】

(比較例1)

実施の形態1の反応性官能基を有する両官能性の有機化合物に変えて通常のゴム用加硫接着剤を用いてコンデンサを作成した。ゴム用加硫接着剤は上塗剤及び下塗剤の2層となり、上塗剤は東洋化学研究所(製品名メタロック:F−16)を用い、膜厚を10〜20μmとし、また下塗剤は東洋化学研究所(製品名メタロック:PH−50)を用い、膜厚を5〜15μmとした。その他接着剤を刷毛塗りしたこと以外の構成は、実施例1と同様とした。

【0051】

実施例1及び比較例1のコンデンサを10個作成し、105℃無負荷条件で1000時間、2000時間経過後のコンデンサの質量変化(g)を測定し、初期の質量と比較した。また併せて実施例1及び比較例のコンデンサの静電容量を初期の静電容量と比較した。また、実施例1及び比較例のコンデンサの表面状態を観察し、封口体の部位からの電解液の液漏れの有無を確認した。なお質量変化及びCAP変化率については実施例1及び比較例1のコンデンサの平均値を示すものである。

【表1】

【0052】

表1に示すように、実施例1のコンデンサは比較例1のコンデンサに比べて、1000時間経過後及び2000時間経過後ともに、コンデンサの質量変化は少ないことが分かる。また、比較例1では、2000時間経過後では封口体の表面(封口体と引出端子との界面付近)に電解液が付着しており、液漏れが生じているのに対し、実施例1のコンデンサでは、液漏れはなく、コンデンサの密封状態は良好であることが分かる。

【符号の説明】

【0053】

1…金属ケース、1a…位置決め溝、1b…上縁部、1c…横加締め溝、2…基板、2a…段部、3…ゴム、3a…上面部、3b…下面部、3c…挿入孔内面部、3d…筒状部、3e…外周面部、4…引出端子、5…挿入孔、6…レーザ溶接部

【技術分野】

【0001】

本発明は、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術を利用してゴムを一体化して成るコンデンサ用封口体及び該封口体を備えたコンデンサに関する。

【背景技術】

【0002】

金属板や樹脂板などの硬質基板にゴムを接着したコンデンサの封口体は、例えば、特許文献1に記載されている。図5は、特許文献1に記載された電解コンデンサの断面図である。

【0003】

この電解コンデンサは、コンデンサ素子100を収納した金属ケース101の開口部を、樹脂製の基板102とゴム103とを貼り合わせた封口体で密封している。封口体の周縁部と金属ケース101とは、金属ケース101の上縁部をケースの内側に向かって加締めることで固定されている。

【0004】

前記コンデンサ素子100の上部からはタブ104が引き出され、このタブ104が前記封口体を貫通したリベット105の下端部に接続されている。リベット105の上部は封口体の表面に突出し、この突出部分に外部端子106が接続されている。

【0005】

なお、特許文献1には、図5のように基板102の全面にゴム103を貼り付けた封口体以外に、金属ケース101の加締め部分及びリベット105の周囲にのみゴム103を貼り付けたコンデンサも記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−182908号公報

【特許文献2】特開2008−050541号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1の技術は、金属板や樹脂板などの基板102とゴム103とを接着剤によって貼り付けている。しかし、封口体に使用されるゴム103として、ブチルゴム(特に、過酸化物、加硫ゴムなど)のように、耐候性、耐温度性、長寿命性などの特性が優れている材料であっても、接着剤による接着性の悪いゴムは使用することができない。そのため、使用することのできるゴムの種類が限定される問題があった。

【0008】

特に、特許文献1の技術は、基板102とゴム103との接着性が劣る場合でも、金属ケース101の加締め部や封口体を貫通するリベット105によって基板102とゴム103とを圧着して気密性を確保している。この場合、真円形の開口部を有する金属ケース101の場合には、金属ケース101の全周囲から均等な力を加えることができる。しかし、図6に示すような、金属ケース101の開口部が長円、楕円、扁平などの非真円形の場合には、長辺側と短辺側とで加締め力を均等に加えることが難しい。

【0009】

その結果、コンデンサを長期間にわたって使用すると、基板102とゴム103との接合面の密着性が低下して、基板102とゴム103との接合面からの液漏れ等が発生するおそれがある。

【0010】

また、特許文献1の技術では、コンデンサ素子100に外部端子106を接続する場合に、リベット105を使用して基板102とゴム103との接合面を圧着している。しかし、このようなリベット105を使用した封口体と外部端子106の密封は、製造が面倒である。例えば、封口体に設けた挿入孔内に外部端子106を挿入するだけで、ゴム103と外部端子106との高度な気密性が確保できれば、リベット105に比較して、コンデンサの製造作業が簡便になる。

【0011】

しかし、従来技術では、基板102とゴム103との接着性が低い。そのため、封口体の挿入孔内に外部端子106を強い力で圧入したり、金属ケース101を加締める際の力でゴム103に圧力を掛けてゴム103と外部端子106を密着させたりすると、基板102とゴム103との剥離を招くおそれがある。

【0012】

本発明は、上述したような従来技術の問題点を解決するために提案されたものである。本発明の目的は、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術を使用して基板とゴムとを接着することにより、次のような特徴を有するコンデンサ及びその封口体を提供することにある。

(1)硬質基板とゴムとの界面からの液漏れなどが生じることがない。

(2)金属ケースと封口体、あるいは封口体とそれを貫通する引出端子との気密性に優れている。

(3)構成が単純で、製造が容易である。

【課題を解決するための手段】

【0013】

前記の目的を達成するため、本発明のコンデンサ及びその封口体は、次のような技術的特徴を有する。

(1)金属板、樹脂板などの硬質の基板との表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術を利用して、封口体を形成する。

(2)封口体の形状を、長円、楕円、扁平などの非真円形としている。

【0014】

本発明において、前記(1)(2)に加え、次のような構成を採用することが好ましい。

(3)基板に引出端子の外径よりも大きな端子挿入孔を形成し、この端子挿入孔の内側に基板表面に接着したゴムの一部を形成し、このゴムによって引出端子と挿入孔との気密性を確保する。

【0015】

また、上記のような構成のコンデンサに使用する封口体を、金型内に基板を固定した後、金型内にゴムを充填して加熱・加圧することで、基板とゴムとを接合して一体化することも、本発明の一態様である。

【0016】

この場合、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術としては、次のものが使用できる。

(1)コロナ放電処理、大気プラズマ処理、UV照射などの手段によって、基板の表面にOH基を生成する。

(2)OH基を生成した基板を、反応性官能基を有する両官能性の有機化合物、例えば3−アクリロキシプロピルトリメトキシシラン溶液と接触させて、表面にアクリロキシ基を化学結合で生成する。

(3)表面にアクリロキシ基を化学結合で生成した基板を、必要に応じて、洗浄、乾燥する。

(4)前記基板を、金型内に固定した後、金型内にゴムを充填して、80〜250℃で加熱・加圧して、基板とゴムとを一体化する。

(5)ゴムとしては、硬質基板との密着性を考慮するとエチレンプロピレンゴム又はシリコーンゴムを用いるとよい。

【0017】

基板の表面のコロナ放電処理は、各種様式のコロナ表面改質装置、例えば、信光電気計測(株)製「コロナマスター」を用い、例えば、電源:AC100V、出力電圧:1〜20kV、発振周波数:10〜40kHzで0.1秒〜60秒、温度0〜60℃の条件で行うことができる。

【0018】

大気圧プラズマ処理は、各種様式の大気圧プラズマ発生装置、例えば、松下電工(株)製「Aiplasma」を用い、例えば、プラズマ処理速度10〜100mm/s、電源:200〜220V/AC(30A)、圧縮エア:0.5MPa(1NL/min),10kHz/300W〜5GHz、電力:100W〜400W、照射時間:0.1秒〜60秒の条件で行うことができる。

【0019】

UV照射は、各種様式のUV−LED照射装置、例えば、(株)オムロン製「UV−LED照射装置ZUV−C30H」を用い、例えば、波長:200〜400nm、電源:100V/AC,光源ピーク照度:400〜3000mW/cm2,照射時間:1〜60秒の条件で行うことができる。

【0020】

前記基板と反応性官能基を有する両官能性の有機化合物とを接着させる手段としては、基板を反応性官能基を有する両官能性の有機化合物の溶液に浸せき、噴霧、刷毛塗り、ロール塗布したりする手段が使用できる。

【0021】

また、反応性官能基を有する両官能性の有機化合物の溶液としては、反応性官能基を有する両官能性の有機化合物を、水、メタノール,エタノール,イソプロパノール,エチレングリコール若しくはジエチレングリコールなどのアルコール類、アセトン若しくはメチルエチルケトンなどのケトン類、酢酸エチルなどのエステル類、塩化メチレンなどのハロゲン化物、ブタン若しくはヘキサンなどのオレフィン類、テトラヒドロフラン若しくはブチルエーテルなどのエーテル類、ベンゼン若しくはトルエンなどの芳香族類、ジメチルホルムアミド若しくはメチルピロリドンなどのアミド類等、またはこれらを混合した溶剤に溶解したものが使用できる。

【0022】

基板と反応性官能基を有する両官能性の有機化合物の接触処理後には、通常は、樹脂表面は40〜200℃で1〜30分間の加熱乾燥や前記の溶剤による洗浄を行うことが望ましい。この場合、反応性官能基を有する両官能性の有機化合物を付着した基板表面は、たとえばオーブン中、ドライヤー、あるいは高周波加熱により加熱して乾燥する。加熱乾燥は、通常、50℃〜200℃の温度範囲で、1〜60分間行われる。50℃未満ではOH基が表面に生成した高分子材料と反応する時間が長くかかりすぎる。200℃を超えると基板表面が変形したり、分解したりするので好ましくない。また、加熱乾燥に代えて減圧乾燥としてもよい。減圧乾燥することによって、耐熱性に劣る基板には好適である。

【発明の効果】

【0023】

本発明によれば、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物である分子接着剤を用いて、硬質基板とゴムとを化学結合により接着させる技術を使用して接着することにより封口体を形成したので、基板とゴムとの接着力が従来技術に比較して格段に向上する。その結果、金属ケースの加締め時や引出端子の圧入時に、ゴムに強い力を加えても基板とゴムの剥離のおそれがない。これにより、基板とゴムとの剥離に起因する液漏れが解消され、コンデンサの長寿命化及び/または安定化が可能となる。

【0024】

また、基板に設けた挿入孔の内面にゴムを配置した場合には、金属ケースの加締め作業や引出端子の圧入時に基板表面のゴムに加わる力を利用して、挿入孔内面のゴムと引出端子を強固に密着することができ、従来技術のようなリベットを使用することなく、単なる圧入のみで引出端子部分の気密性を確保できる。

【図面の簡単な説明】

【0025】

【図1】第1実施形態における金属ケース上縁部と封口体部分の断面図。

【図2】第2実施形態における封口体の断面図。

【図3】第3実施形態における金属ケース上縁部と封口体部分の断面図。

【図4】第4実施形態における金属ケース上縁部と封口体部分の断面図。

【図5】特許文献1に記載のコンデンサの断面図。

【図6】非真円形の金属ケース及び封口体を有するコンデンサの斜視図。

【発明を実施するための形態】

【0026】

(1)第1実施形態

図1は、第1実施形態における金属ケース上縁部と封口体部分の断面図である。本実施形態のコンデンサとしては、電解コンデンサや電気二重層コンデンサ等のコンデンサが含まれる。またコンデンサとしては、図6に示すような非真円形(長円形)のものであり、図1は、その長辺と平行な方向から切断した断面図である。非真円形としては他にも、卵形、楕円、角が湾曲した略矩形形状、その他のオーバル形状が含まれる。

【0027】

本実施形態において、図示しないコンデンサ素子を収納した金属ケース1の開口部を、アルミニウム製の基板2とエチレンプロピレンゴム(EPDM)3とを、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて化学結合により接着させる技術によって一体化した封口体で密封している。封口体の周縁部と金属ケース1とは、金属ケース1の上縁部をケースの内側に向かって加締めることで固定されている。

【0028】

封口体には、一端がコンデンサ素子に接続されて、他端がコンデンサ外部に突出した一対の引出端子4,4が装着されている。この引出端子4,4を装着するために、基板2には一対の挿入孔5,5が設けられている。この挿入孔5,5は、引出端子4,4の外径よりも一回り大きく設定されている。

【0029】

エチレンプロピレンゴム3は、基板2の上面全域を覆う上面部3a、下面の全域を覆う下面部3b、挿入孔5,5の内面全域を覆う挿入孔内面部3c、及び上面部3aの表面から挿入孔内面部3c,3cに連続して立ち上がった筒状部3d,3dを備えている。なお、この筒状部は、金属ケースと引出端子を絶縁隔離するものである。挿入孔内面部3c,3cの内径は、その内部に挿入される引出端子4,4の外径と同一あるいはやや小さめに設定されており、挿入孔内面部3c,3cに引出端子4,4が圧入される寸法になっている。

【0030】

エチレンプロピレンゴム3の上面部3aは、基板2とほぼ同一の厚さで、上面部3aの端面(金属ケース1の内面との接触面)や、上面部3aの表面周縁部に対する加圧力によってエチレンプロピレンゴム3が変形し密閉される。

【0031】

金属ケース1の開口部における封口体の装着位置には、封口体を係止するための位置決め溝1aが形成されている。この位置決め溝1aは、金属ケース1の外周から加締め加工により加圧することによって、金属ケース1の壁面をその内側に突出させることで形成される。この位置決め溝1aに、封口体を構成するエチレンプロピレンゴム3の下面部3bの周縁部が係合することにより、封口体が金属ケース1に位置決めされる。

【0032】

なお、第1実施形態のような長円形状やこれに準ずる扁平形状などの薄型のコンデンサでは、図6に示すように、金属ケース1の開口部のうち、両端の曲率の大きい部位(短辺側)に突起部1cを設けるとよい。この曲率の大きい部位(短辺部)では、外装ケース1の強度が高いため、突起部1cを安定して設けることができる。

【0033】

金属ケース1の上縁部1bは、加締め加工により下方に湾曲形成され、その先端部(図中下端部)がエチレンプロピレンゴム3の上面部3aの周辺部に接触している。この場合、上縁部1bは加締め力により上面部3aに強い力で押し付けられ、上面部3aを変形させている。これにより、金属ケース1の上縁部1bとエチレンプロピレンゴム3の上面部3aとが密着し、封口体の周縁部と金属ケース1との気密性も確保される。

【0034】

このような構成を有する本実施形態の封口体は、基板2とエチレンプロピレンゴム3とを前記のような金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術によって一体化して構成されている。すなわち、表面にOH基を生成した基板2を、3−アクリロキシプロピルトリメトキシシラン溶液と接触させて、表面にアクリロキシ基を化学結合で生成する。この基板2を金型内に装着し、その金型内にエチレンプロピレンゴム3を充填して加熱及び加圧することで、基板2とエチレンプロピレンゴム3とを一体成型する。

【0035】

このように、本実施形態では、アルミニウム製の基板2に対して金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術によりエチレンプロピレンゴム3を接着しているため、基板2とエチレンプロピレンゴム3との接着力が、従来の接着剤を使用した場合に比較して格段に高くなっている。例えば、従来の工業用エポキシ接着剤であると引っ張り剪断強さが3〜4MPaであるところ、本実施形態では7MPa以上(JIS規格K6850に基づく評価)にできる。その結果、基板2とエチレンプロピレンゴム3との界面からの液漏れが防止でき、コンデンサの長寿命化が可能となる。

【0036】

また、基板2とエチレンプロピレンゴム3との接着力が向上したため、加締め力を均等に加えることが難しい非真円形のコンデンサであっても、従来技術よりも強い加締め力で金属ケース1の上縁部1bをエチレンプロピレンゴム3に押し付けることにより、従来技術では力の掛かりにくい部分の密封性を確保できる。

【0037】

基板2として、樹脂製の基板に比較して強度が高いアルミニウム板を使用した結果、本実施形態のように非真円形のコンデンサにおいて、強度的に弱い長辺中央部分から外力が加わった場合でも、このアルミニウム製基板2がその力を受け止める。その結果、金属ケース1の変形がなく、強度的に優れたコンデンサを得ることができる。

【0038】

(2)第2実施形態

図2は、第2実施形態のコンデンサにおける封口体の断面図である。本実施形態は、次の点で第1実施形態と異なっているが、その他の構成は、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物による基板2とエチレンプロピレンゴム3との接着を含めて、前記第1実施形態と同様である。

(1) 基板2の下面にエチレンプロピレンゴム3が積層されていない。

(2) エチレンプロピレンゴム3の上面部3aに、金属ケースと引出端子を絶縁隔離するための筒状部3d,3dが設けられていない。

(3) 基板2の厚さがエチレンプロピレンゴム3の厚さに比較して、薄くなっている。

【0039】

本実施形態においても、前記第1実施形態と同様な手段で、封口体を金属ケース1に固定する。その場合、金属ケース1の上縁部1bの加締め力により、金属ケース1と封口体の周縁部、及びエチレンプロピレンゴム3の挿入孔内面部3c,3cと引出端子4,4との密着性が確保される。

【0040】

(3)第3実施形態

図3は、第3実施形態における金属ケース上縁部と封口体部分の断面図である。本実施形態では、基板2の外周部上面側に段部2aを形成し、この段部2aにエチレンプロピレンゴム3の一部を充填して外周面部3eを形成したものである。

【0041】

本実施例では、金属ケース1の上縁部1bを湾曲させてエチレンプロピレンゴム3の上面部3aの周縁部に圧接させると共に、位置決め溝1aと平行に横加締め溝1cを形成する。この横加締め溝1cを前記エチレンプロピレンゴム3の外周面部3eに向かって突出させるように加締めることで、金属ケース1の上縁部と封口体の周縁部とを密封する。

【0042】

この場合、アルミニウム製の基板2の周縁部は、金属ケース1の内面に当接し、金属ケース外方からの加締め力を受け止める。すなわち、基板2の周縁部が、横加締め作業時の内側の金型として作用する。その結果、横加締め溝1cの位置決めや形状の正確性を確保でき、溝の寸法精度が向上する。

【0043】

(4)第4実施形態

図4は、第4実施の形態における金属ケース上縁部と封口体部分の断面図である。本実施形態では、基板2に設けた挿入孔5部分引出端子部位にエチレンプロピレンゴム3を金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着させる技術で一体化した封口体を用い、該封口体と金属ケース1とをレーザ溶接部6にて接続したものである。この場合、基板2としては、金属ケース1に対してレーザ溶接が可能なアルミニウム製の部材を使用する。

【0044】

このような構成を有する第4実施の形態によれば、金属ケース1と封口体との加締め作業が不要になり、コンデンサの製造が容易になる。特に、図6に示したような非真円形の金属ケースを使用する場合に、レーザ溶接部は加締め作業のように径の大小に左右されることなく、どちらの方向でも均等に両者を固定できるので、金属ケース1と封口体との密封性が優れている。また、第4実施の形態の変形例として、前記のような加締めによる金属ケース1と封口体との封緘と、図4のようなレーザ溶接部による固定手段を併用することもできる。

【0045】

(5)他の実施形態

本発明は前記のような実施形態に限定されるものではなく、以下のような他の実施形態も包含する。

(a) 金属ケースや封口体を真円形とする。

(b) ゴムとして、エチレンプロピレンゴム3以外に、他のゴム材、例えば、イソブチレンイソプレンゴム及びスチレンブタジエンゴム、レギュラーブチルゴム、部分架橋ブチルゴム、シリコーンゴムなどが使用できる。なかでも硬質基材との密着性を考慮するとエチレンプロピレンゴムやシリコーンゴムが好ましい。

【0046】

(c) 基板として、アルミニウム以外の金属板や、ベークライト、フェノール、エポキシなどの樹脂板を使用する。

(d) 引出端子として、図5に示すようなリベットを使用することもできる。

(e) コンデンサとしては、電解コンデンサ、電気二重層コンデンサに適用できる。

【実施例】

【0047】

次に、金属板や樹脂板などの硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて前記基板2とエチレンプロピレンゴム3とを接着する技術について、実施例に従って説明する。

【0048】

(実施例1)

実施の形態1(図1)で示した封口体を用い、コンデンサを作成した。

基板としては、アルミニウム基板(2mm)を用い、ゴムとして、エチレンプロピレンゴム(2mm)を用いた。

アルミニウム基板(2mm)は、アセトン中超音波照射下、20℃で10分間の洗浄を行い、ドライヤーで乾燥したものを試料とした。

エチレンプロピレンゴム(2mm)配合物は、EP33 100質量部、HAFカーボンブラック 50質量部、ステアリン酸 1質量部、酸化亜鉛 5質量部、ジクミルペルオキシド(DCP、架橋剤)3質量部を8インチロールで混合して調整した。

アルミニウム基板(2mm)は、アセトン中超音波照射下、20℃で10分間の洗浄後、アルカリ脱脂液(荏原ユージライト株式会社製、SK−144、50g/L水溶液)中、70℃で5分間の洗浄、最後に蒸留水中、超音波照射下、25℃で10分間の洗浄を行いドライヤーで乾燥したものを使用した。続いて、コロナ放電表面処理装置(信光電機計測株式会社製、コロナマスター)を用いて、25℃、ギャップ長20mm、移動速度1m/min、放電圧10kV、大気雰囲気化(相対湿度:60%)の条件でアルミニウム基板(2mm)を処理した。

【0049】

コロナ放電処理したアルミニウム基板(2mm)を、3−アクリロキシプロピルトリメトキシシラン(1mol/L-エタノール)溶液に10分間浸せきし、100℃で10分間加熱を行った後に、表面にエタノール、蒸留水で10分間ずつ超音波洗浄し、十分に乾燥させて3−アクリロキシプロピルトリメトキシシラン結合アルミニウム基板(2mm)とした。

この3−アクリロキシプロピルトリメトキシシラン結合アルミニウム基板(2mm)を、金型内に固定した後、金型内にゴムを充填した後、160℃で加熱・10MPaで加圧して、基板とゴムとを一体化し、第1実施形態(図1)で示した封口体を作成した。

コンデンサ素子に、溶媒:エチレングリコール、溶質:アジピン酸アンモニウムとした電解液を含浸し、アルミニウムケースに該コンデンサ素子を収納するとともに、アルミニウムケースの開口端を加締めて封口体によって密閉した。

【0050】

(比較例1)

実施の形態1の反応性官能基を有する両官能性の有機化合物に変えて通常のゴム用加硫接着剤を用いてコンデンサを作成した。ゴム用加硫接着剤は上塗剤及び下塗剤の2層となり、上塗剤は東洋化学研究所(製品名メタロック:F−16)を用い、膜厚を10〜20μmとし、また下塗剤は東洋化学研究所(製品名メタロック:PH−50)を用い、膜厚を5〜15μmとした。その他接着剤を刷毛塗りしたこと以外の構成は、実施例1と同様とした。

【0051】

実施例1及び比較例1のコンデンサを10個作成し、105℃無負荷条件で1000時間、2000時間経過後のコンデンサの質量変化(g)を測定し、初期の質量と比較した。また併せて実施例1及び比較例のコンデンサの静電容量を初期の静電容量と比較した。また、実施例1及び比較例のコンデンサの表面状態を観察し、封口体の部位からの電解液の液漏れの有無を確認した。なお質量変化及びCAP変化率については実施例1及び比較例1のコンデンサの平均値を示すものである。

【表1】

【0052】

表1に示すように、実施例1のコンデンサは比較例1のコンデンサに比べて、1000時間経過後及び2000時間経過後ともに、コンデンサの質量変化は少ないことが分かる。また、比較例1では、2000時間経過後では封口体の表面(封口体と引出端子との界面付近)に電解液が付着しており、液漏れが生じているのに対し、実施例1のコンデンサでは、液漏れはなく、コンデンサの密封状態は良好であることが分かる。

【符号の説明】

【0053】

1…金属ケース、1a…位置決め溝、1b…上縁部、1c…横加締め溝、2…基板、2a…段部、3…ゴム、3a…上面部、3b…下面部、3c…挿入孔内面部、3d…筒状部、3e…外周面部、4…引出端子、5…挿入孔、6…レーザ溶接部

【特許請求の範囲】

【請求項1】

硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着してなるコンデンサ用封口体。

【請求項2】

前記封口体の形状を、長円、楕円、扁平などの非真円形としたことを特徴とする請求項1に記載のコンデンサ用封口体。

【請求項3】

前記表面にOH基を生成した基板に、シランカップリング反応により前記反応性官能基を有する両官能性の有機化合物を界面結合させて、基板の表面にアクリロキシ基を生成し、この基板を、金型内に固定した後、金型内にゴムを充填した後、加熱・加圧して、基板とゴムとを一体化するものであることを特徴とする請求項1又は2に記載のコンデンサ用封口体。

【請求項4】

前記反応性官能基を有する両官能性の有機化合物が、3−アクリロキシプロピルトリメトキシシランであることを特徴とする請求項3に記載のコンデンサ用封口体。

【請求項5】

前記表面にOH基を生成した基板が、基板表面をコロナ放電処理、大気プラズマ処理またはUV照射のいずれかによって処理することにより形成されたものであることを特徴とする請求項3又は請求項4に記載のコンデンサ用封口体。

【請求項6】

前記ゴムとして、エチレンプロピレンゴム又はシリコーンゴムを用いた請求項1乃至5いずれかに記載のコンデンサ用封口体。

【請求項7】

請求項1乃至6いずれかに記載のコンデンサ用封口体によって、コンデンサ素子を収納した外装ケースの開口部が密閉されたコンデンサ。

【請求項8】

硬質基板に引出端子の外径よりも大きな端子挿入孔を形成し、この端子挿入孔の内側に基板表面に接着したゴムの一部を形成し、このゴムによって引出端子と挿入孔との気密性を確保したことを特徴とする請求項7に記載のコンデンサ。

【請求項1】

硬質基板の表面にOH基を生成させ、同一分子内に硬質基板のOH基とゴムとの反応性官能基を有する両官能性の有機化合物を用いて、硬質基板とゴムとを化学結合により接着してなるコンデンサ用封口体。

【請求項2】

前記封口体の形状を、長円、楕円、扁平などの非真円形としたことを特徴とする請求項1に記載のコンデンサ用封口体。

【請求項3】

前記表面にOH基を生成した基板に、シランカップリング反応により前記反応性官能基を有する両官能性の有機化合物を界面結合させて、基板の表面にアクリロキシ基を生成し、この基板を、金型内に固定した後、金型内にゴムを充填した後、加熱・加圧して、基板とゴムとを一体化するものであることを特徴とする請求項1又は2に記載のコンデンサ用封口体。

【請求項4】

前記反応性官能基を有する両官能性の有機化合物が、3−アクリロキシプロピルトリメトキシシランであることを特徴とする請求項3に記載のコンデンサ用封口体。

【請求項5】

前記表面にOH基を生成した基板が、基板表面をコロナ放電処理、大気プラズマ処理またはUV照射のいずれかによって処理することにより形成されたものであることを特徴とする請求項3又は請求項4に記載のコンデンサ用封口体。

【請求項6】

前記ゴムとして、エチレンプロピレンゴム又はシリコーンゴムを用いた請求項1乃至5いずれかに記載のコンデンサ用封口体。

【請求項7】

請求項1乃至6いずれかに記載のコンデンサ用封口体によって、コンデンサ素子を収納した外装ケースの開口部が密閉されたコンデンサ。

【請求項8】

硬質基板に引出端子の外径よりも大きな端子挿入孔を形成し、この端子挿入孔の内側に基板表面に接着したゴムの一部を形成し、このゴムによって引出端子と挿入孔との気密性を確保したことを特徴とする請求項7に記載のコンデンサ。

【図5】

【図6】

【図1】

【図2】

【図3】

【図4】

【図6】

【図1】

【図2】

【図3】

【図4】

【公開番号】特開2012−142424(P2012−142424A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−293902(P2010−293902)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000228578)日本ケミコン株式会社 (514)

【出願人】(597096161)株式会社朝日ラバー (74)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000228578)日本ケミコン株式会社 (514)

【出願人】(597096161)株式会社朝日ラバー (74)

[ Back to top ]