コンデンサ素子の乾燥方法およびコンデンサ素子の乾燥装置

【課題】コンデンサ素子の乾燥に要するエネルギーを削減する。

【解決手段】コンデンサ素子(43)の乾燥方法では、フィルム(44)を巻回してコンデンサ素子(43)を形成する素子形成工程と、素子形成工程で吸湿したコンデンサ素子(43)を100℃で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定工程と、乾燥時間設定工程で設定された乾燥時間の間、100℃でコンデンサ素子(43)を加熱して乾燥する乾燥工程とを備えている。

【解決手段】コンデンサ素子(43)の乾燥方法では、フィルム(44)を巻回してコンデンサ素子(43)を形成する素子形成工程と、素子形成工程で吸湿したコンデンサ素子(43)を100℃で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定工程と、乾燥時間設定工程で設定された乾燥時間の間、100℃でコンデンサ素子(43)を加熱して乾燥する乾燥工程とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンデンサに関し、特に、フィルムが巻回又は積層されて形成されるコンデンサ素子の乾燥手段に係るものである。

【背景技術】

【0002】

従来より、フィルムコンデンサのフィルムに含まれる水分の影響による絶縁抵抗の低下を防止するために、例えば特許文献1に開示されるように、コンデンサの製造工程では、フィルム又はコンデンサ素子を乾燥させる乾燥工程が行われる。この乾燥工程によってフィルムに含まれる水分が外部へ放出されるため、このコンデンサ素子を用いて形成されるフィルムコンデンサの絶縁抵抗の低下を抑制することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭55−102219号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、コンデンサ素子に含まれる水分量は、該コンデンサ素子が製造される季節や気候などに起因する温度、湿度および製造時間などの条件(環境条件)によって大きくばらついている。つまり、コンデンサ素子の製造される環境条件に依存するものである。これに対し、従来のフィルムコンデンサの製造においては、全ての環境条件のコンデンサ素子を確実に乾燥できるような十分に余裕をもった長い時間でもってコンデンサ素子を乾燥するようにしていた。

【0005】

しかしながら、これではコンデンサ素子に含有される水分量が比較的少ない場合であっても、必要以上に長い間乾燥が行われることになり、無駄なエネルギーが生じてしまうという問題があった。

【0006】

本発明は、斯かる点に鑑みてなされたものであり、コンデンサ素子の乾燥に要するエネルギーを削減することを目的とする。

【課題を解決するための手段】

【0007】

第1の発明は、フィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する素子形成工程と、上記素子形成工程におけるコンデンサ素子(43)の吸湿量に応じて該コンデンサ素子(43)の乾燥条件を設定する設定工程と、上記設定工程で設定された乾燥条件で上記コンデンサ素子(43)を乾燥する乾燥工程とを備えている。

【0008】

上記第1の発明では、素子巻回工程においてフィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する。次に、設定工程においてコンデンサ素子(43)の吸湿量に応じてコンデンサ素子(43)の乾燥条件を設定する。そして、設定工程で設定された乾燥条件で上記コンデンサ素子(43)を乾燥する。コンデンサ素子(43)が乾燥されると、該コンデンサ素子(43)に含まれる水分が蒸発する。これにより、コンデンサ素子(43)の絶縁抵抗が高くなる。

【0009】

こうすることで、素子形成工程におけるコンデンサ素子(43)の吸湿量に応じた乾燥条件が設定されるため、最低限の乾燥条件でコンデンサ素子(43)を乾燥することができる。これにより、コンデンサ素子(43)の乾燥に要するエネルギーが削減される。

【0010】

第2の発明は、上記第1の発明において、上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定工程を備える一方、上記乾燥工程では、上記乾燥時間設定工程で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するよう構成されている。

【0011】

上記第2の発明では、素子巻回工程においてフィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する。次に、乾燥時間設定工程においてコンデンサ素子(43)の乾燥時間が設定される。乾燥時間設定工程では、素子形成工程で吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるのに要する乾燥時間が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければ、コンデンサ素子(43)の乾燥時間は短く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。

【0012】

次に、乾燥工程では、乾燥時間設定工程で設定された乾燥時間の間、所定の温度でコンデンサ素子(43)を加熱して乾燥させる。

【0013】

第3の発明は、上記第1の発明において、上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定工程を備える一方、上記乾燥工程では、上記乾燥温度設定工程で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するよう構成されている。

【0014】

上記第3の発明では、素子巻回工程においてフィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する。次に、乾燥温度設定工程においてコンデンサ素子(43)の乾燥温度が設定される。乾燥温度設定工程では、素子形成工程で吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるのに要する乾燥温度が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければコンデンサ素子(43)の乾燥温度が低く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。

【0015】

次に、乾燥工程では、乾燥温度設定工程で設定された乾燥温度で所定時間の間、コンデンサ素子(43)を加熱して乾燥させる。

【0016】

第4の発明は、フィルム部材(44)が捲回又は積層されて形成されたコンデンサ素子(43)を乾燥させる乾燥機構(20)と、上記コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定する設定部(31,61)と、上記設定部(31,61)で設定された乾燥条件に基づいて上記乾燥機構(20)を制御する制御部(35)とを備えている。

【0017】

上記第4の発明では、設定部(31,61)がコンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定する。制御部(35)が設定部(31,61)で設定された乾燥条件に基づいて乾燥機構(20)を制御することで乾燥機構(20)がコンデンサ素子(43)を乾燥させる。

【0018】

第5の発明は、上記第4の発明において、上記設定部(31)は、上記吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定部(31)を備える一方、上記制御部(35)は、上記乾燥時間設定部(31)で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するよう構成されている。

【0019】

上記第5の発明では、乾燥時間設定部(31)がコンデンサ素子(43)の乾燥時間を設定する。乾燥時間設定部(31)では、吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるのに要する乾燥時間が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければコンデンサ素子(43)の乾燥時間は短く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。制御部(35)は、乾燥時間設定部(31)で設定された乾燥時間の間、所定の温度でコンデンサ素子(43)を加熱して乾燥するように乾燥機構(20)を制御する。乾燥機構(20)は制御部(35)に制御されてコンデンサ素子(43)を乾燥させる。

【0020】

第6の発明は、上記第4の発明において、上記設定部(61)は、上記吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定部(61)を備える一方、上記制御部(35)は、上記乾燥温度設定部(61)で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するように上記乾燥機構(20)を制御するよう構成されている。

【0021】

上記第6の発明では、乾燥温度設定部(61)がコンデンサ素子(43)の乾燥温度を設定する。乾燥温度設定部(61)では、吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるのに要する乾燥温度が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければコンデンサ素子(43)の乾燥温度が低く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。制御部(35)は、乾燥温度設定部(61)で設定された乾燥温度で、所定時間、コンデンサ素子(43)を加熱して乾燥するように乾燥機構(20)を制御する。乾燥機構(20)は制御部(35)に制御されてコンデンサ素子(43)を乾燥させる。

【発明の効果】

【0022】

上記第1および第4の発明によれば、コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じてその乾燥条件を設定することができる。これにより、コンデンサ素子(43)の乾燥に必要な乾燥のみを行うことができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0023】

上記第2および第5の発明によれば、吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるのに要する乾燥時間を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥時間を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥時間を短くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0024】

上記第3および第6の発明によれば、吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるのに要する乾燥温度を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥温度を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥温度を低くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【図面の簡単な説明】

【0025】

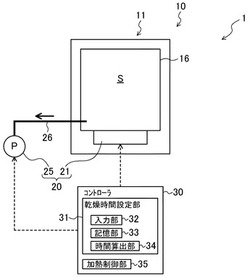

【図1】図1は、実施形態1に係るコンデンサ素子乾燥装置の概略構成図である。

【図2】図2は、実施形態1に係る乾燥機本体の概略構成を示す斜視図である。

【図3】図3は、コンデンサ素子の乾燥時間と絶縁抵抗との関係を示すグラフである。

【図4】図4は、素子形成工程における温度が異なる場合のコンデンサ素子の乾燥時間と絶縁抵抗との関係を示すグラフである。

【図5】図5は、素子形成工程における湿度が異なる場合のコンデンサ素子の乾燥時間と絶縁抵抗との関係を示すグラフである。

【図6】図6は、素子形成工程にける室内の温度および湿度と、100℃の加熱温度における乾燥時間との関係を示すグラフである。

【図7】図7は、フィルムコンデンサの概略構成を示す縦断面図である。

【図8】図8は、2枚の金属化フィルムを巻回させた状態を示す概略の斜視図である。

【図9】図9は、フィルムコンデンサの概略構成を示す拡大した断面図である。

【図10】図10は、実施形態1に係るフィルムコンデンサの製造工程を示す工程図である。

【図11】図11は、実施形態2に係るコンデンサ素子乾燥装置の概略構成図である。

【図12】図12は、実施形態2に係るフィルムコンデンサの製造工程を示す工程図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0027】

〈発明の実施形態1〉

−全体構成−

図1に示すように、実施形態1に係るコンデンサ素子乾燥装置(1)は、真空乾燥機(10)を備えている。

【0028】

上記真空乾燥機(10)は、後述するフィルムコンデンサ(40)のコンデンサ素子(43)を乾燥させるものである。上記真空乾燥機(10)は、図2に示すように、開口を有する箱状の乾燥機本体(11)と、該乾燥機本体(11)の開口を開閉可能な扉部(12)とを備えている。扉部(12)は、ヒンジ部(13)を介して乾燥機本体(11)に取り付けられている。扉部(12)の中央部には、耐熱性を有するガラス等で構成された観測窓(14)が設けられていて、乾燥機本体(11)の内部を観測することができるようになっている。

【0029】

乾燥機本体(11)の内側には、ステンレス製の内槽部(16)が収容されている。内槽部(16)は、開口を有する箱状に形成されている。内槽部(16)の開口は、乾燥機本体(11)の開口と同じ向きに開いている。内槽部(16)によって囲まれた空間は、コンデンサ素子(43)を収容可能な乾燥室(S)を構成している。

【0030】

真空乾燥機(10)は、図1に示すように、乾燥機構(20)と、コントローラ(30)とを備えている。

【0031】

乾燥機構(20)は、ヒーター(21)と、真空ポンプ(25)とを備えている。

【0032】

上記ヒーター(21)は、乾燥室(S)内を加熱するための加熱機構を構成している。ヒーター(21)は、内槽部(16)の外側に取り付けられている。ヒーター(21)によって内槽部(16)が加熱されると、内槽部(16)内の乾燥室(S)が昇温する。

【0033】

上記真空ポンプ(25)は、乾燥室(S)内を減圧するための減圧機構を構成している。真空ポンプ(25)は、配管(26)によって乾燥室(S)と繋がっている。真空ポンプ(25)が駆動すると、乾燥室(S)内の空気が配管(26)を通じて外部へ排出される。これにより、乾燥室(S)内が減圧される。

【0034】

−コントローラの構成−

上記コントローラ(30)は、乾燥時間設定部(31)と加熱制御部(35)とを備えている。

【0035】

上記乾燥時間設定部(31)は、入力部(32)と記憶部(33)と時間算出部(34)とを備えている。

【0036】

上記入力部(32)は、後述する素子形成工程における室内の温度および湿度を作業者が入力するためのものである。この素子形成工程は、コンデンサ素子(43)を形成するための工程である。尚、上記入力部(32)は、素子形成工程における室内の温度および湿度を温度センサおよび湿度センサで検知し、これらの温湿度データを自動的に入力させるようにしてもよい。

【0037】

上記記憶部(33)には、素子形成工程における室内の温度および湿度に基づいた該素子形成工程において製造されたコンデンサ素子(43)の乾燥条件が記憶されている。

【0038】

ここで、コンデンサ素子(43)の吸湿量と乾燥条件との関係について説明する。

【0039】

図3に示すように、素子形成工程の室内の温度および湿度の条件が異なると、それぞれの条件で形成されるコンデンサ素子(43)の吸湿量もそれぞれで異なると共に、これらのコンデンサ素子(43)の乾燥時間も異なる。尚、コンデンサ素子(43)の乾燥の終了は、コンデンサ素子(43)の絶縁抵抗が100MΩを超えた場合をいうものとする。例えば比較的、低温低湿度環境(10℃/60%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約2時間の乾燥でよい。一方、高温高湿度環境(40℃/80%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約12時間の乾燥を要する。つまり、素子形成工程における室内の温度および湿度が低い(すなわち、コンデンサ素子(43)の吸湿量が少ない)ほど、コンデンサ素子(43)を少ない時間で乾燥させることができる。尚、本実施形態に係る湿度は相対湿度(%RH)をいうものとする。

【0040】

上記記憶部(33)には、素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の乾燥温度を100℃とした乾燥時間との関係(テーブル)が記憶されている。具体的には、図4に示すように、6時間の素子形成工程における室内の湿度が80%の場合、温度が10℃、20℃、30℃、および40℃で異なると、それぞれの条件下で製造されたコンデンサ素子(43)の乾燥時間は、3時間、5時間、8時間、および12時間となる。また、図5に示すように、6時間の素子形成工程における室内の温度が40℃の場合、湿度が20%、50%、および80%で異なると、それぞれの条件下で製造されたコンデンサ素子(43)の乾燥時間は、4時間、8時間、および12時間となる。これらの結果に基づき、素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の乾燥温度を100℃とした乾燥時間との関係(テーブル)が記憶部(33)に記憶されている(図6参照)。

【0041】

上記時間算出部(34)は、上記入力部(32)に入力された温度および湿度の値(データ)を記憶部(33)に記憶された関係(テーブル)に照合して、コンデンサ素子(43)の必要な乾燥時間を算出する。

【0042】

上記加熱制御部(35)は、乾燥機構(20)のヒーター(21)を制御するものであって、本発明に係る制御部を構成している。加熱制御部(35)は、乾燥室(S)内の温度が100℃となるようにヒーター(21)を制御し、上記時間算出部(34)で算出された乾燥時間の間、乾燥室(S)を100℃に保つ。こうすることで、乾燥室(S)内のコンデンサ素子(43)が乾燥される。尚、この乾燥温度(100℃)は、本発明に係る所定の温度を構成している。また、上記乾燥温度(100℃)は、例示であってこれに限られるものではない。

【0043】

−フィルムコンデンサの構成−

次に、フィルムコンデンサ(40)の構成について説明する。図7に示すように、フィルムコンデンサ(40)は、コンデンサケース(41)内にコンデンサ素子(43)を収容し、このコンデンサ素子(43)の周りに封止樹脂(42)が充填されて構成されている。フィルムコンデンサ(40)は、例えばインバータ回路とコンバータ回路との間の平滑コンデンサ等として用いられている。

【0044】

上記コンデンサケース(41)は矩形状の箱体に形成されている。コンデンサケース(41)の内部にはコンデンサ素子(43)が収容されると共に、コンデンサ素子(43)の周りを覆うように封止樹脂(42)が充填されている。

【0045】

上記封止樹脂(42)は、エポキシ基を有する熱硬化性のエポキシ樹脂と硬化部材とからなる封止部材である。封止樹脂(42)は、空気に含まれる水分の通過を阻止するという機能を有している。つまり、コンデンサ素子(43)の周りを封止樹脂(42)で覆うことによってコンデンサケース(41)の外部空気に含まれる水分等によってコンデンサ素子(43)が吸湿するのを防止している。尚、封止樹脂(42)は、エポキシ樹脂と、硬化部材とを組み合わせることでコンデンサケース(41)内で硬化させている。

【0046】

上記コンデンサ素子(43)は、図8および図9に示すように、絶縁性を有する帯状のフィルム(44)の両面に金属膜(45)を蒸着させて形成した金属化フィルム(46)を上下2枚重ねにして、この一対の金属化フィルム(46,46)を円筒体状に捲回すると共に、捲回した一対の金属化フィルム(46,46)の幅方向の両端にメタリコン(47,47)が接続されて形成されている。このとき、2枚の金属化フィルム(46,46)は、互いを左右方向に1mm程度、ずらした状態で重ねられている。

【0047】

上記各フィルム(44)は、その幅が約30mmに形成され、且つ厚みが約6μm程度に形成されたフィルムである。各フィルム(44)は、チタン酸バリウムなどの無機酸化物が添加されたフッ素系の樹脂材料を用いて形成されており、本発明に係るフィルム部材を構成している。各フィルム(44)の両側の表面には、アルミニウム(Al)などの金属膜(45)が蒸着形成されている。この金属膜(45)は50Å〜400Å程度の膜厚に形成されている。尚、上記フィルム(44)の厚さは、例示であり、フィルム(44)の厚みは3〜10μm程度に形成してもよい。また、フィルム(44)に蒸着形成される金属膜(45)はアルミニウム(Al)に限られず、亜鉛(Zn)などの金属をその材料として用いてもよい。

【0048】

上記フィルム(44)の材料となるフッ素樹脂は、例えばフッ化ビニリデン(VDF)と四フッ化エチレン(TFE)の共重合体で構成されている。尚、フィルム(44)の材質はこれに限られず、フッ素系の樹脂材料であればよい。

【0049】

上記メタリコン(47)は上記金属膜(45)と外部に延びる電極である銅線(48)との間を電気的に接続するものである。このメタリコン(47,47)は、捲回した金属化フィルム(46,46)の端部に亜鉛(Zn)等の金属を溶融噴射することで形成されている。各金属化フィルム(46)は、その幅方向の両端が吹き付けられたメタリコン(47,47)の内部に埋没することでメタリコン(47,47)によって固定支持されている。

【0050】

上記銅線(48)は、φ1.0mmの軟銅線に構成されている。銅線(48)はコンデンサケース(41)の外部まで延びてインバータ回路等とフィルムコンデンサ(40)とを接続する接続端子となるものである。銅線(48)は、その基端が半田付けによってメタリコン(47,47)に対して取り付けられる一方、その先端部が封止樹脂(42)から外方に突出して基板(50)に接続されている。

【0051】

−フィルムコンデンサ(40)の製造方法−

上記フィルムコンデンサ(40)の製造方法について図10に基づいて具体的に説明する。尚、このときのフィルムコンデンサ(40)の製造時の室内環境は、温度40℃、湿度80%とする。

【0052】

フィルムコンデンサ(40)の製造では、まず、溶解工程(ST1)が行われる。溶解工程(ST1)では、フッ化ビニリデン(PDF)と四フッ化エチレン(TFE)との共重合体からなる原料を溶媒に溶解する。次に、塗工工程(ST2)が行われる。塗工工程(ST2)では、原料を溶媒に溶解したものをPET基材フィルムに塗工する。そして、その後に乾燥工程(ST3)が行われる。乾燥工程(ST3)では、塗工したPET基材フィルムを乾燥し、溶媒を揮発させる。次に、塗工したPET基材フィルムを巻き取る巻き取り工程(ST4)が行われる。次に、蒸着工程(ST5)が行われる。蒸着工程(ST5)では、真空蒸着機で塗工したPET基材フィルム上にアルミニウムを蒸着して金属膜(45)を形成する。次に、PET基材フィルムからフィルム原反を剥離する剥離工程(ST6)が行われる。その後、スリット工程(ST7)が行われる。スリット工程(ST7)では、フィルム原反をカットすることで金属化フィルム(46)が完成する。

【0053】

次に、この金属化フィルム(46)を巻き取る巻き取り工程(ST8)が行われる。その後、巻回工程(ST9)が行われる。巻回工程(ST9)では、金属化フィルム(46)を2枚重ねにし、互いを左右にずらした状態で捲回機にかけて捲回する。

【0054】

次に、メタリコン工程(ST10)が行われる。メタリコン工程(ST10)では、捲回した金属化フィルム(46)の両端に亜鉛(Zn)等の金属を溶融噴射(溶射)してメタリコン(47,47)を形成する。その後、リード付け工程(ST11)が行われる。リード付け工程(ST11)では、メタリコン(47,47)に端子である銅線(48,48)を半田付けしてコンデンサ素子(43)を形成する。尚、上記巻き取り工程ST4からリード付け工程ST11まではコンデンサ素子(43)の素子形成工程(ST4〜ST11)となる。

【0055】

次に、コンデンサ素子(43)の乾燥工程(ST12)が行われる。乾燥工程(ST12)では、まず、乾燥対象となるコンデンサ素子(43)を真空乾燥機(10)の乾燥室(S)内に設置し、扉部(12)を閉じ、作業者がヒーター(21)および真空ポンプ(25)を起動する。次に、乾燥工程(ST12)では、乾燥時間設定工程(ST12a)と乾燥実行工程(ST12b)が行われる。尚、乾燥時間設定工程(ST12a)は本発明に係る設定工程を構成し、乾燥実行工程(12b)は、本発明に係る乾燥工程を構成している。

【0056】

まず、乾燥時間設定工程(ST12a)では、作業者が上記素子形成工程(ST4〜ST11)の室内の温度および湿度(40℃/80%)を入力部(32)に入力する。時間算出部(34)は、上記入力部(32)に入力された温度および湿度(40℃/80%)のデータを記憶部(33)に記憶された関係(テーブル)に照合し、コンデンサ素子(43)の必要な乾燥時間を12時間と算出する。

【0057】

次に、乾燥実行工程(ST12b)が行われる。乾燥実行工程(ST12b)では、加熱制御部(35)がヒーター(21)を制御して上記乾燥時間設定工程(ST12a)で設定された乾燥時間である12時間、加熱を継続させる。これによって、ヒーター(21)によってコンデンサ素子(43)が加熱されるため、コンデンサ素子(43)に含まれる水分が蒸発し、コンデンサ素子(43)が乾燥される。しかも、真空ポンプ(25)により、乾燥室(S)内が減圧されるため、コンデンサ素子(43)に含まれる水分が蒸発し易くなる。したがって、コンデンサ素子(43)が比較的短時間で乾燥される。

【0058】

次に、封止工程(ST13)が行われる。封止工程(ST13)では、乾燥されたコンデンサ素子(43)の外周面に絶縁カバー(図示なし)を巻き付けた後、これらをコンデンサケース(41)内に収容する。そして、コンデンサケース(41)に封止樹脂(42)を流し込み、100℃の温度環境下で約2時間加熱し、封止樹脂(42)を硬化させてコンデンサ素子(43)をコンデンサケース(41)内に封止する。こうすることで、銅線(48)を除くコンデンサ素子(43)が封止されてフィルムコンデンサ(40)が完成する。このように十分に乾燥されたコンデンサ素子(43)を樹脂封止することでコンデンサ素子(43)に水分が侵入するのが抑制されるため、フィルムコンデンサ(40)の絶縁抵抗を維持することができる。

【0059】

尚、素子形成工程(ST4〜ST11)の室内の温度および湿度が40℃/80%以外の条件についての説明は省略するが、上記素子形成工程(ST4〜ST11)の室内の温度および湿度が異なった場合は、記憶部(33)に記憶された素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の乾燥温度を100℃とした乾燥時間との関係(テーブル)に基づき、コンデンサ素子(43)の乾燥に必要な時間が算出される。

【0060】

−実施形態1の効果−

上記実施形態1によれば、コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じてその乾燥条件を設定することができる。これにより、コンデンサ素子(43)を乾燥させるのに必要な乾燥のみを行うことができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0061】

また、吸湿したコンデンサ素子(43)を100℃で加熱して乾燥させるのに要する乾燥時間を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥時間を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥時間を短くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0062】

〈発明の実施形態2〉

次に、本発明の実施形態2について説明する。図11に示すように、本実施形態2に係る真空乾燥機(10)は上記実施形態1のものとは、コントローラ(30)の構成が異なっている。尚、本実施形態2では、上記実施形態1と異なる部分についてのみ説明し、その他の部分の説明を省略するものとする。

【0063】

具体的には、本実施形態2に係る真空乾燥機(10)は、乾燥機構(20)とコントローラ(30)とを備えている。

【0064】

上記コントローラ(30)は、乾燥温度設定部(61)と加熱制御部(35)とを備えている。

【0065】

上記乾燥温度設定部(61)は、入力部(62)と記憶部(63)と温度算出部(64)とを備え、本発明に係る設定部を構成している。

【0066】

上記入力部(62)は、素子形成工程における室内の温度および湿度を作業者が入力するためのものである。この素子形成工程は、コンデンサ素子(43)を形成するための工程である。尚、上記入力部(62)は、素子形成工程における室内の温度および湿度を温度センサおよび湿度センサで検知し、これらの温湿度データを自動的に入力させるようにしてもよい。

【0067】

上記記憶部(63)には、素子形成工程における室内の温度および湿度に基づいた該素子形成工程において製造されたコンデンサ素子(43)の乾燥条件が記憶されている。

【0068】

ここで、コンデンサ素子(43)の吸湿量と乾燥条件との関係について説明する。

【0069】

素子形成工程の室内の温度および湿度の条件が異なると、それぞれの条件で形成されるコンデンサ素子(43)の吸湿量も異なる。このため、各条件において製造されたコンデンサ素子(43)の乾燥時間をすべて一定時間(例えば12時間)とした場合、これらの各コンデンサ素子(43)の乾燥終了までに要する加熱量も異なることとなる。

【0070】

したがって、例えば比較的、低温低湿度環境(10℃/60%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約2時間の乾燥でよい。ところが、本実施形態2では、100℃以下の加熱温度下で12時間コンデンサ素子(43)を乾燥する。こうすることで、コンデンサ素子(43)を乾燥させるための加熱温度を下げることができるため、省エネルギー化を図ることができる。

【0071】

一方、高温高湿度環境(40℃/80%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約12時間の乾燥を要する。このため、本実施形態2では、100℃の加熱温度下で12時間コンデンサ素子(43)を乾燥する。尚、この乾燥時間(12時間)は、本発明に係る所定時間を構成している。また、上記乾燥時間(12時間)は、例示であってこれに限られるものではない。

【0072】

上記記憶部(63)には、素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の12時間の乾燥時間における加熱温度との関係(テーブル)が記憶されている。

【0073】

上記温度算出部(64)は、上記入力部(62)に入力された温度および湿度の値(データ)を記憶部(63)に記憶された関係(テーブル)に照合して、コンデンサ素子(43)の必要な乾燥温度を算出する。

【0074】

上記加熱制御部(35)は、乾燥機構(20)のヒーター(21)を制御するものであって、本発明に係る制御部を構成している。加熱制御部(35)は、乾燥室(S)内の温度が温度算出部(64)で算出された温度となるようにヒーター(21)を制御し、12時間の間乾燥室(S)を算出された温度に保つ。こうすることで、乾燥室(S)内のコンデンサ素子(43)が乾燥される。

【0075】

−フィルムコンデンサ(40)の製造方法−

次に、本実施形態2に係るフィルムコンデンサ(40)の製造方法について説明する。尚、本実施形態2では、上記実施形態1に係るフィルムコンデンサ(40)の製造方法と異なる部分についてのみ説明し、その他の部分についての説明を省略するものとする。

【0076】

−乾燥工程−

コンデンサ素子(43)の乾燥工程(ST12)について説明する。図12に示すように、乾燥工程(ST12)では、まず、乾燥対象となるコンデンサ素子(43)を真空乾燥機(10)の乾燥室(S)内に設置し、扉部(12)を閉じ、作業者がヒーター(21)および真空ポンプ(25)を起動する。次に、乾燥工程(ST12)では、乾燥温度設定工程(ST12a)と乾燥実行工程(ST12b)が行われる。尚、乾燥温度設定工程(ST12a)は本発明に係る設定工程を構成し、乾燥実行工程(12b)は、本発明に係る乾燥工程を構成している。

【0077】

まず、乾燥温度設定工程(ST12a)では、作業者が上記素子形成工程(ST4〜ST11)の室内の温度および湿度(40℃/80%)を入力部(32)に入力する。温度算出部(34)は、上記入力部(32)に入力された温度および湿度(40℃/80%)のデータを記憶部(33)に記憶された関係(テーブル)に照合し、コンデンサ素子(43)の必要な乾燥温度を100℃と算出する。

【0078】

次に、乾燥実行工程(ST12b)が行われる。乾燥実行工程(ST12b)では、加熱制御部(35)がヒーター(21)を制御して上記乾燥温度設定工程(ST12a)で設定された乾燥温度である100℃で12時間、加熱を継続させる。これによって、ヒーター(21)によってコンデンサ素子(43)が加熱されるため、コンデンサ素子(43)に含まれる水分が蒸発し、コンデンサ素子(43)が乾燥される。しかも、真空ポンプ(25)により、乾燥室(S)内が減圧されるため、コンデンサ素子(43)に含まれる水分が蒸発し易くなる。したがって、コンデンサ素子(43)が比較的短時間で乾燥される。

【0079】

尚、素子形成工程(ST4〜ST11)の室内の温度および湿度が40℃/80%以外の条件についての説明は省略するが、上記素子形成工程(ST4〜ST11)の室内の温度および湿度が異なった場合は、記憶部(33)に記憶された素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の12時間の乾燥時間における加熱温度との関係(テーブル)に基づき、コンデンサ素子(43)の乾燥に必要な乾燥温度が算出される。

【0080】

−実施形態2の効果−

上記実施形態2によれば、吸湿したコンデンサ素子(43)を12時間、加熱して乾燥させるのに要する乾燥温度を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥温度を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥温度を低くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。その他の構成、作用・効果は実施形態1と同様である。

【0081】

尚、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0082】

以上説明したように、本発明は、フィルムコンデンサについて有用である。

【符号の説明】

【0083】

20 乾燥機構

31 乾燥時間設定部

35 加熱制御部

43 コンデンサ素子

44 フィルム

61 乾燥温度設定部

【技術分野】

【0001】

本発明は、コンデンサに関し、特に、フィルムが巻回又は積層されて形成されるコンデンサ素子の乾燥手段に係るものである。

【背景技術】

【0002】

従来より、フィルムコンデンサのフィルムに含まれる水分の影響による絶縁抵抗の低下を防止するために、例えば特許文献1に開示されるように、コンデンサの製造工程では、フィルム又はコンデンサ素子を乾燥させる乾燥工程が行われる。この乾燥工程によってフィルムに含まれる水分が外部へ放出されるため、このコンデンサ素子を用いて形成されるフィルムコンデンサの絶縁抵抗の低下を抑制することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭55−102219号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、コンデンサ素子に含まれる水分量は、該コンデンサ素子が製造される季節や気候などに起因する温度、湿度および製造時間などの条件(環境条件)によって大きくばらついている。つまり、コンデンサ素子の製造される環境条件に依存するものである。これに対し、従来のフィルムコンデンサの製造においては、全ての環境条件のコンデンサ素子を確実に乾燥できるような十分に余裕をもった長い時間でもってコンデンサ素子を乾燥するようにしていた。

【0005】

しかしながら、これではコンデンサ素子に含有される水分量が比較的少ない場合であっても、必要以上に長い間乾燥が行われることになり、無駄なエネルギーが生じてしまうという問題があった。

【0006】

本発明は、斯かる点に鑑みてなされたものであり、コンデンサ素子の乾燥に要するエネルギーを削減することを目的とする。

【課題を解決するための手段】

【0007】

第1の発明は、フィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する素子形成工程と、上記素子形成工程におけるコンデンサ素子(43)の吸湿量に応じて該コンデンサ素子(43)の乾燥条件を設定する設定工程と、上記設定工程で設定された乾燥条件で上記コンデンサ素子(43)を乾燥する乾燥工程とを備えている。

【0008】

上記第1の発明では、素子巻回工程においてフィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する。次に、設定工程においてコンデンサ素子(43)の吸湿量に応じてコンデンサ素子(43)の乾燥条件を設定する。そして、設定工程で設定された乾燥条件で上記コンデンサ素子(43)を乾燥する。コンデンサ素子(43)が乾燥されると、該コンデンサ素子(43)に含まれる水分が蒸発する。これにより、コンデンサ素子(43)の絶縁抵抗が高くなる。

【0009】

こうすることで、素子形成工程におけるコンデンサ素子(43)の吸湿量に応じた乾燥条件が設定されるため、最低限の乾燥条件でコンデンサ素子(43)を乾燥することができる。これにより、コンデンサ素子(43)の乾燥に要するエネルギーが削減される。

【0010】

第2の発明は、上記第1の発明において、上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定工程を備える一方、上記乾燥工程では、上記乾燥時間設定工程で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するよう構成されている。

【0011】

上記第2の発明では、素子巻回工程においてフィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する。次に、乾燥時間設定工程においてコンデンサ素子(43)の乾燥時間が設定される。乾燥時間設定工程では、素子形成工程で吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるのに要する乾燥時間が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければ、コンデンサ素子(43)の乾燥時間は短く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。

【0012】

次に、乾燥工程では、乾燥時間設定工程で設定された乾燥時間の間、所定の温度でコンデンサ素子(43)を加熱して乾燥させる。

【0013】

第3の発明は、上記第1の発明において、上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定工程を備える一方、上記乾燥工程では、上記乾燥温度設定工程で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するよう構成されている。

【0014】

上記第3の発明では、素子巻回工程においてフィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する。次に、乾燥温度設定工程においてコンデンサ素子(43)の乾燥温度が設定される。乾燥温度設定工程では、素子形成工程で吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるのに要する乾燥温度が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければコンデンサ素子(43)の乾燥温度が低く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。

【0015】

次に、乾燥工程では、乾燥温度設定工程で設定された乾燥温度で所定時間の間、コンデンサ素子(43)を加熱して乾燥させる。

【0016】

第4の発明は、フィルム部材(44)が捲回又は積層されて形成されたコンデンサ素子(43)を乾燥させる乾燥機構(20)と、上記コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定する設定部(31,61)と、上記設定部(31,61)で設定された乾燥条件に基づいて上記乾燥機構(20)を制御する制御部(35)とを備えている。

【0017】

上記第4の発明では、設定部(31,61)がコンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定する。制御部(35)が設定部(31,61)で設定された乾燥条件に基づいて乾燥機構(20)を制御することで乾燥機構(20)がコンデンサ素子(43)を乾燥させる。

【0018】

第5の発明は、上記第4の発明において、上記設定部(31)は、上記吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定部(31)を備える一方、上記制御部(35)は、上記乾燥時間設定部(31)で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するよう構成されている。

【0019】

上記第5の発明では、乾燥時間設定部(31)がコンデンサ素子(43)の乾燥時間を設定する。乾燥時間設定部(31)では、吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるのに要する乾燥時間が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければコンデンサ素子(43)の乾燥時間は短く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。制御部(35)は、乾燥時間設定部(31)で設定された乾燥時間の間、所定の温度でコンデンサ素子(43)を加熱して乾燥するように乾燥機構(20)を制御する。乾燥機構(20)は制御部(35)に制御されてコンデンサ素子(43)を乾燥させる。

【0020】

第6の発明は、上記第4の発明において、上記設定部(61)は、上記吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定部(61)を備える一方、上記制御部(35)は、上記乾燥温度設定部(61)で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するように上記乾燥機構(20)を制御するよう構成されている。

【0021】

上記第6の発明では、乾燥温度設定部(61)がコンデンサ素子(43)の乾燥温度を設定する。乾燥温度設定部(61)では、吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるのに要する乾燥温度が設定される。つまり、コンデンサ素子(43)の吸湿量が少なければコンデンサ素子(43)の乾燥温度が低く設定され、コンデンサ素子(43)の乾燥に必要なエネルギーが削減される。制御部(35)は、乾燥温度設定部(61)で設定された乾燥温度で、所定時間、コンデンサ素子(43)を加熱して乾燥するように乾燥機構(20)を制御する。乾燥機構(20)は制御部(35)に制御されてコンデンサ素子(43)を乾燥させる。

【発明の効果】

【0022】

上記第1および第4の発明によれば、コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じてその乾燥条件を設定することができる。これにより、コンデンサ素子(43)の乾燥に必要な乾燥のみを行うことができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0023】

上記第2および第5の発明によれば、吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるのに要する乾燥時間を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥時間を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥時間を短くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0024】

上記第3および第6の発明によれば、吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるのに要する乾燥温度を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥温度を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥温度を低くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【図面の簡単な説明】

【0025】

【図1】図1は、実施形態1に係るコンデンサ素子乾燥装置の概略構成図である。

【図2】図2は、実施形態1に係る乾燥機本体の概略構成を示す斜視図である。

【図3】図3は、コンデンサ素子の乾燥時間と絶縁抵抗との関係を示すグラフである。

【図4】図4は、素子形成工程における温度が異なる場合のコンデンサ素子の乾燥時間と絶縁抵抗との関係を示すグラフである。

【図5】図5は、素子形成工程における湿度が異なる場合のコンデンサ素子の乾燥時間と絶縁抵抗との関係を示すグラフである。

【図6】図6は、素子形成工程にける室内の温度および湿度と、100℃の加熱温度における乾燥時間との関係を示すグラフである。

【図7】図7は、フィルムコンデンサの概略構成を示す縦断面図である。

【図8】図8は、2枚の金属化フィルムを巻回させた状態を示す概略の斜視図である。

【図9】図9は、フィルムコンデンサの概略構成を示す拡大した断面図である。

【図10】図10は、実施形態1に係るフィルムコンデンサの製造工程を示す工程図である。

【図11】図11は、実施形態2に係るコンデンサ素子乾燥装置の概略構成図である。

【図12】図12は、実施形態2に係るフィルムコンデンサの製造工程を示す工程図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0027】

〈発明の実施形態1〉

−全体構成−

図1に示すように、実施形態1に係るコンデンサ素子乾燥装置(1)は、真空乾燥機(10)を備えている。

【0028】

上記真空乾燥機(10)は、後述するフィルムコンデンサ(40)のコンデンサ素子(43)を乾燥させるものである。上記真空乾燥機(10)は、図2に示すように、開口を有する箱状の乾燥機本体(11)と、該乾燥機本体(11)の開口を開閉可能な扉部(12)とを備えている。扉部(12)は、ヒンジ部(13)を介して乾燥機本体(11)に取り付けられている。扉部(12)の中央部には、耐熱性を有するガラス等で構成された観測窓(14)が設けられていて、乾燥機本体(11)の内部を観測することができるようになっている。

【0029】

乾燥機本体(11)の内側には、ステンレス製の内槽部(16)が収容されている。内槽部(16)は、開口を有する箱状に形成されている。内槽部(16)の開口は、乾燥機本体(11)の開口と同じ向きに開いている。内槽部(16)によって囲まれた空間は、コンデンサ素子(43)を収容可能な乾燥室(S)を構成している。

【0030】

真空乾燥機(10)は、図1に示すように、乾燥機構(20)と、コントローラ(30)とを備えている。

【0031】

乾燥機構(20)は、ヒーター(21)と、真空ポンプ(25)とを備えている。

【0032】

上記ヒーター(21)は、乾燥室(S)内を加熱するための加熱機構を構成している。ヒーター(21)は、内槽部(16)の外側に取り付けられている。ヒーター(21)によって内槽部(16)が加熱されると、内槽部(16)内の乾燥室(S)が昇温する。

【0033】

上記真空ポンプ(25)は、乾燥室(S)内を減圧するための減圧機構を構成している。真空ポンプ(25)は、配管(26)によって乾燥室(S)と繋がっている。真空ポンプ(25)が駆動すると、乾燥室(S)内の空気が配管(26)を通じて外部へ排出される。これにより、乾燥室(S)内が減圧される。

【0034】

−コントローラの構成−

上記コントローラ(30)は、乾燥時間設定部(31)と加熱制御部(35)とを備えている。

【0035】

上記乾燥時間設定部(31)は、入力部(32)と記憶部(33)と時間算出部(34)とを備えている。

【0036】

上記入力部(32)は、後述する素子形成工程における室内の温度および湿度を作業者が入力するためのものである。この素子形成工程は、コンデンサ素子(43)を形成するための工程である。尚、上記入力部(32)は、素子形成工程における室内の温度および湿度を温度センサおよび湿度センサで検知し、これらの温湿度データを自動的に入力させるようにしてもよい。

【0037】

上記記憶部(33)には、素子形成工程における室内の温度および湿度に基づいた該素子形成工程において製造されたコンデンサ素子(43)の乾燥条件が記憶されている。

【0038】

ここで、コンデンサ素子(43)の吸湿量と乾燥条件との関係について説明する。

【0039】

図3に示すように、素子形成工程の室内の温度および湿度の条件が異なると、それぞれの条件で形成されるコンデンサ素子(43)の吸湿量もそれぞれで異なると共に、これらのコンデンサ素子(43)の乾燥時間も異なる。尚、コンデンサ素子(43)の乾燥の終了は、コンデンサ素子(43)の絶縁抵抗が100MΩを超えた場合をいうものとする。例えば比較的、低温低湿度環境(10℃/60%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約2時間の乾燥でよい。一方、高温高湿度環境(40℃/80%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約12時間の乾燥を要する。つまり、素子形成工程における室内の温度および湿度が低い(すなわち、コンデンサ素子(43)の吸湿量が少ない)ほど、コンデンサ素子(43)を少ない時間で乾燥させることができる。尚、本実施形態に係る湿度は相対湿度(%RH)をいうものとする。

【0040】

上記記憶部(33)には、素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の乾燥温度を100℃とした乾燥時間との関係(テーブル)が記憶されている。具体的には、図4に示すように、6時間の素子形成工程における室内の湿度が80%の場合、温度が10℃、20℃、30℃、および40℃で異なると、それぞれの条件下で製造されたコンデンサ素子(43)の乾燥時間は、3時間、5時間、8時間、および12時間となる。また、図5に示すように、6時間の素子形成工程における室内の温度が40℃の場合、湿度が20%、50%、および80%で異なると、それぞれの条件下で製造されたコンデンサ素子(43)の乾燥時間は、4時間、8時間、および12時間となる。これらの結果に基づき、素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の乾燥温度を100℃とした乾燥時間との関係(テーブル)が記憶部(33)に記憶されている(図6参照)。

【0041】

上記時間算出部(34)は、上記入力部(32)に入力された温度および湿度の値(データ)を記憶部(33)に記憶された関係(テーブル)に照合して、コンデンサ素子(43)の必要な乾燥時間を算出する。

【0042】

上記加熱制御部(35)は、乾燥機構(20)のヒーター(21)を制御するものであって、本発明に係る制御部を構成している。加熱制御部(35)は、乾燥室(S)内の温度が100℃となるようにヒーター(21)を制御し、上記時間算出部(34)で算出された乾燥時間の間、乾燥室(S)を100℃に保つ。こうすることで、乾燥室(S)内のコンデンサ素子(43)が乾燥される。尚、この乾燥温度(100℃)は、本発明に係る所定の温度を構成している。また、上記乾燥温度(100℃)は、例示であってこれに限られるものではない。

【0043】

−フィルムコンデンサの構成−

次に、フィルムコンデンサ(40)の構成について説明する。図7に示すように、フィルムコンデンサ(40)は、コンデンサケース(41)内にコンデンサ素子(43)を収容し、このコンデンサ素子(43)の周りに封止樹脂(42)が充填されて構成されている。フィルムコンデンサ(40)は、例えばインバータ回路とコンバータ回路との間の平滑コンデンサ等として用いられている。

【0044】

上記コンデンサケース(41)は矩形状の箱体に形成されている。コンデンサケース(41)の内部にはコンデンサ素子(43)が収容されると共に、コンデンサ素子(43)の周りを覆うように封止樹脂(42)が充填されている。

【0045】

上記封止樹脂(42)は、エポキシ基を有する熱硬化性のエポキシ樹脂と硬化部材とからなる封止部材である。封止樹脂(42)は、空気に含まれる水分の通過を阻止するという機能を有している。つまり、コンデンサ素子(43)の周りを封止樹脂(42)で覆うことによってコンデンサケース(41)の外部空気に含まれる水分等によってコンデンサ素子(43)が吸湿するのを防止している。尚、封止樹脂(42)は、エポキシ樹脂と、硬化部材とを組み合わせることでコンデンサケース(41)内で硬化させている。

【0046】

上記コンデンサ素子(43)は、図8および図9に示すように、絶縁性を有する帯状のフィルム(44)の両面に金属膜(45)を蒸着させて形成した金属化フィルム(46)を上下2枚重ねにして、この一対の金属化フィルム(46,46)を円筒体状に捲回すると共に、捲回した一対の金属化フィルム(46,46)の幅方向の両端にメタリコン(47,47)が接続されて形成されている。このとき、2枚の金属化フィルム(46,46)は、互いを左右方向に1mm程度、ずらした状態で重ねられている。

【0047】

上記各フィルム(44)は、その幅が約30mmに形成され、且つ厚みが約6μm程度に形成されたフィルムである。各フィルム(44)は、チタン酸バリウムなどの無機酸化物が添加されたフッ素系の樹脂材料を用いて形成されており、本発明に係るフィルム部材を構成している。各フィルム(44)の両側の表面には、アルミニウム(Al)などの金属膜(45)が蒸着形成されている。この金属膜(45)は50Å〜400Å程度の膜厚に形成されている。尚、上記フィルム(44)の厚さは、例示であり、フィルム(44)の厚みは3〜10μm程度に形成してもよい。また、フィルム(44)に蒸着形成される金属膜(45)はアルミニウム(Al)に限られず、亜鉛(Zn)などの金属をその材料として用いてもよい。

【0048】

上記フィルム(44)の材料となるフッ素樹脂は、例えばフッ化ビニリデン(VDF)と四フッ化エチレン(TFE)の共重合体で構成されている。尚、フィルム(44)の材質はこれに限られず、フッ素系の樹脂材料であればよい。

【0049】

上記メタリコン(47)は上記金属膜(45)と外部に延びる電極である銅線(48)との間を電気的に接続するものである。このメタリコン(47,47)は、捲回した金属化フィルム(46,46)の端部に亜鉛(Zn)等の金属を溶融噴射することで形成されている。各金属化フィルム(46)は、その幅方向の両端が吹き付けられたメタリコン(47,47)の内部に埋没することでメタリコン(47,47)によって固定支持されている。

【0050】

上記銅線(48)は、φ1.0mmの軟銅線に構成されている。銅線(48)はコンデンサケース(41)の外部まで延びてインバータ回路等とフィルムコンデンサ(40)とを接続する接続端子となるものである。銅線(48)は、その基端が半田付けによってメタリコン(47,47)に対して取り付けられる一方、その先端部が封止樹脂(42)から外方に突出して基板(50)に接続されている。

【0051】

−フィルムコンデンサ(40)の製造方法−

上記フィルムコンデンサ(40)の製造方法について図10に基づいて具体的に説明する。尚、このときのフィルムコンデンサ(40)の製造時の室内環境は、温度40℃、湿度80%とする。

【0052】

フィルムコンデンサ(40)の製造では、まず、溶解工程(ST1)が行われる。溶解工程(ST1)では、フッ化ビニリデン(PDF)と四フッ化エチレン(TFE)との共重合体からなる原料を溶媒に溶解する。次に、塗工工程(ST2)が行われる。塗工工程(ST2)では、原料を溶媒に溶解したものをPET基材フィルムに塗工する。そして、その後に乾燥工程(ST3)が行われる。乾燥工程(ST3)では、塗工したPET基材フィルムを乾燥し、溶媒を揮発させる。次に、塗工したPET基材フィルムを巻き取る巻き取り工程(ST4)が行われる。次に、蒸着工程(ST5)が行われる。蒸着工程(ST5)では、真空蒸着機で塗工したPET基材フィルム上にアルミニウムを蒸着して金属膜(45)を形成する。次に、PET基材フィルムからフィルム原反を剥離する剥離工程(ST6)が行われる。その後、スリット工程(ST7)が行われる。スリット工程(ST7)では、フィルム原反をカットすることで金属化フィルム(46)が完成する。

【0053】

次に、この金属化フィルム(46)を巻き取る巻き取り工程(ST8)が行われる。その後、巻回工程(ST9)が行われる。巻回工程(ST9)では、金属化フィルム(46)を2枚重ねにし、互いを左右にずらした状態で捲回機にかけて捲回する。

【0054】

次に、メタリコン工程(ST10)が行われる。メタリコン工程(ST10)では、捲回した金属化フィルム(46)の両端に亜鉛(Zn)等の金属を溶融噴射(溶射)してメタリコン(47,47)を形成する。その後、リード付け工程(ST11)が行われる。リード付け工程(ST11)では、メタリコン(47,47)に端子である銅線(48,48)を半田付けしてコンデンサ素子(43)を形成する。尚、上記巻き取り工程ST4からリード付け工程ST11まではコンデンサ素子(43)の素子形成工程(ST4〜ST11)となる。

【0055】

次に、コンデンサ素子(43)の乾燥工程(ST12)が行われる。乾燥工程(ST12)では、まず、乾燥対象となるコンデンサ素子(43)を真空乾燥機(10)の乾燥室(S)内に設置し、扉部(12)を閉じ、作業者がヒーター(21)および真空ポンプ(25)を起動する。次に、乾燥工程(ST12)では、乾燥時間設定工程(ST12a)と乾燥実行工程(ST12b)が行われる。尚、乾燥時間設定工程(ST12a)は本発明に係る設定工程を構成し、乾燥実行工程(12b)は、本発明に係る乾燥工程を構成している。

【0056】

まず、乾燥時間設定工程(ST12a)では、作業者が上記素子形成工程(ST4〜ST11)の室内の温度および湿度(40℃/80%)を入力部(32)に入力する。時間算出部(34)は、上記入力部(32)に入力された温度および湿度(40℃/80%)のデータを記憶部(33)に記憶された関係(テーブル)に照合し、コンデンサ素子(43)の必要な乾燥時間を12時間と算出する。

【0057】

次に、乾燥実行工程(ST12b)が行われる。乾燥実行工程(ST12b)では、加熱制御部(35)がヒーター(21)を制御して上記乾燥時間設定工程(ST12a)で設定された乾燥時間である12時間、加熱を継続させる。これによって、ヒーター(21)によってコンデンサ素子(43)が加熱されるため、コンデンサ素子(43)に含まれる水分が蒸発し、コンデンサ素子(43)が乾燥される。しかも、真空ポンプ(25)により、乾燥室(S)内が減圧されるため、コンデンサ素子(43)に含まれる水分が蒸発し易くなる。したがって、コンデンサ素子(43)が比較的短時間で乾燥される。

【0058】

次に、封止工程(ST13)が行われる。封止工程(ST13)では、乾燥されたコンデンサ素子(43)の外周面に絶縁カバー(図示なし)を巻き付けた後、これらをコンデンサケース(41)内に収容する。そして、コンデンサケース(41)に封止樹脂(42)を流し込み、100℃の温度環境下で約2時間加熱し、封止樹脂(42)を硬化させてコンデンサ素子(43)をコンデンサケース(41)内に封止する。こうすることで、銅線(48)を除くコンデンサ素子(43)が封止されてフィルムコンデンサ(40)が完成する。このように十分に乾燥されたコンデンサ素子(43)を樹脂封止することでコンデンサ素子(43)に水分が侵入するのが抑制されるため、フィルムコンデンサ(40)の絶縁抵抗を維持することができる。

【0059】

尚、素子形成工程(ST4〜ST11)の室内の温度および湿度が40℃/80%以外の条件についての説明は省略するが、上記素子形成工程(ST4〜ST11)の室内の温度および湿度が異なった場合は、記憶部(33)に記憶された素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の乾燥温度を100℃とした乾燥時間との関係(テーブル)に基づき、コンデンサ素子(43)の乾燥に必要な時間が算出される。

【0060】

−実施形態1の効果−

上記実施形態1によれば、コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じてその乾燥条件を設定することができる。これにより、コンデンサ素子(43)を乾燥させるのに必要な乾燥のみを行うことができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0061】

また、吸湿したコンデンサ素子(43)を100℃で加熱して乾燥させるのに要する乾燥時間を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥時間を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥時間を短くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。

【0062】

〈発明の実施形態2〉

次に、本発明の実施形態2について説明する。図11に示すように、本実施形態2に係る真空乾燥機(10)は上記実施形態1のものとは、コントローラ(30)の構成が異なっている。尚、本実施形態2では、上記実施形態1と異なる部分についてのみ説明し、その他の部分の説明を省略するものとする。

【0063】

具体的には、本実施形態2に係る真空乾燥機(10)は、乾燥機構(20)とコントローラ(30)とを備えている。

【0064】

上記コントローラ(30)は、乾燥温度設定部(61)と加熱制御部(35)とを備えている。

【0065】

上記乾燥温度設定部(61)は、入力部(62)と記憶部(63)と温度算出部(64)とを備え、本発明に係る設定部を構成している。

【0066】

上記入力部(62)は、素子形成工程における室内の温度および湿度を作業者が入力するためのものである。この素子形成工程は、コンデンサ素子(43)を形成するための工程である。尚、上記入力部(62)は、素子形成工程における室内の温度および湿度を温度センサおよび湿度センサで検知し、これらの温湿度データを自動的に入力させるようにしてもよい。

【0067】

上記記憶部(63)には、素子形成工程における室内の温度および湿度に基づいた該素子形成工程において製造されたコンデンサ素子(43)の乾燥条件が記憶されている。

【0068】

ここで、コンデンサ素子(43)の吸湿量と乾燥条件との関係について説明する。

【0069】

素子形成工程の室内の温度および湿度の条件が異なると、それぞれの条件で形成されるコンデンサ素子(43)の吸湿量も異なる。このため、各条件において製造されたコンデンサ素子(43)の乾燥時間をすべて一定時間(例えば12時間)とした場合、これらの各コンデンサ素子(43)の乾燥終了までに要する加熱量も異なることとなる。

【0070】

したがって、例えば比較的、低温低湿度環境(10℃/60%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約2時間の乾燥でよい。ところが、本実施形態2では、100℃以下の加熱温度下で12時間コンデンサ素子(43)を乾燥する。こうすることで、コンデンサ素子(43)を乾燥させるための加熱温度を下げることができるため、省エネルギー化を図ることができる。

【0071】

一方、高温高湿度環境(40℃/80%)下で6時間の素子形成工程を行うと、この素子形成工程において製造されたコンデンサ素子(43)を乾燥させるのには、100℃の加熱温度下で約12時間の乾燥を要する。このため、本実施形態2では、100℃の加熱温度下で12時間コンデンサ素子(43)を乾燥する。尚、この乾燥時間(12時間)は、本発明に係る所定時間を構成している。また、上記乾燥時間(12時間)は、例示であってこれに限られるものではない。

【0072】

上記記憶部(63)には、素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の12時間の乾燥時間における加熱温度との関係(テーブル)が記憶されている。

【0073】

上記温度算出部(64)は、上記入力部(62)に入力された温度および湿度の値(データ)を記憶部(63)に記憶された関係(テーブル)に照合して、コンデンサ素子(43)の必要な乾燥温度を算出する。

【0074】

上記加熱制御部(35)は、乾燥機構(20)のヒーター(21)を制御するものであって、本発明に係る制御部を構成している。加熱制御部(35)は、乾燥室(S)内の温度が温度算出部(64)で算出された温度となるようにヒーター(21)を制御し、12時間の間乾燥室(S)を算出された温度に保つ。こうすることで、乾燥室(S)内のコンデンサ素子(43)が乾燥される。

【0075】

−フィルムコンデンサ(40)の製造方法−

次に、本実施形態2に係るフィルムコンデンサ(40)の製造方法について説明する。尚、本実施形態2では、上記実施形態1に係るフィルムコンデンサ(40)の製造方法と異なる部分についてのみ説明し、その他の部分についての説明を省略するものとする。

【0076】

−乾燥工程−

コンデンサ素子(43)の乾燥工程(ST12)について説明する。図12に示すように、乾燥工程(ST12)では、まず、乾燥対象となるコンデンサ素子(43)を真空乾燥機(10)の乾燥室(S)内に設置し、扉部(12)を閉じ、作業者がヒーター(21)および真空ポンプ(25)を起動する。次に、乾燥工程(ST12)では、乾燥温度設定工程(ST12a)と乾燥実行工程(ST12b)が行われる。尚、乾燥温度設定工程(ST12a)は本発明に係る設定工程を構成し、乾燥実行工程(12b)は、本発明に係る乾燥工程を構成している。

【0077】

まず、乾燥温度設定工程(ST12a)では、作業者が上記素子形成工程(ST4〜ST11)の室内の温度および湿度(40℃/80%)を入力部(32)に入力する。温度算出部(34)は、上記入力部(32)に入力された温度および湿度(40℃/80%)のデータを記憶部(33)に記憶された関係(テーブル)に照合し、コンデンサ素子(43)の必要な乾燥温度を100℃と算出する。

【0078】

次に、乾燥実行工程(ST12b)が行われる。乾燥実行工程(ST12b)では、加熱制御部(35)がヒーター(21)を制御して上記乾燥温度設定工程(ST12a)で設定された乾燥温度である100℃で12時間、加熱を継続させる。これによって、ヒーター(21)によってコンデンサ素子(43)が加熱されるため、コンデンサ素子(43)に含まれる水分が蒸発し、コンデンサ素子(43)が乾燥される。しかも、真空ポンプ(25)により、乾燥室(S)内が減圧されるため、コンデンサ素子(43)に含まれる水分が蒸発し易くなる。したがって、コンデンサ素子(43)が比較的短時間で乾燥される。

【0079】

尚、素子形成工程(ST4〜ST11)の室内の温度および湿度が40℃/80%以外の条件についての説明は省略するが、上記素子形成工程(ST4〜ST11)の室内の温度および湿度が異なった場合は、記憶部(33)に記憶された素子形成工程時の室内の温度および湿度と、コンデンサ素子(43)の12時間の乾燥時間における加熱温度との関係(テーブル)に基づき、コンデンサ素子(43)の乾燥に必要な乾燥温度が算出される。

【0080】

−実施形態2の効果−

上記実施形態2によれば、吸湿したコンデンサ素子(43)を12時間、加熱して乾燥させるのに要する乾燥温度を設定するようにしたため、コンデンサ素子(43)の吸湿量の大小に応じた乾燥温度を設定することができる。これにより、コンデンサ素子(43)の吸湿量が少ない場合にコンデンサ素子(43)の乾燥温度を低くすることができる。この結果、コンデンサ素子(43)の乾燥に必要なエネルギーを削減することができる。その他の構成、作用・効果は実施形態1と同様である。

【0081】

尚、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0082】

以上説明したように、本発明は、フィルムコンデンサについて有用である。

【符号の説明】

【0083】

20 乾燥機構

31 乾燥時間設定部

35 加熱制御部

43 コンデンサ素子

44 フィルム

61 乾燥温度設定部

【特許請求の範囲】

【請求項1】

フィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する素子形成工程と、

上記素子形成工程におけるコンデンサ素子(43)の吸湿量に応じて該コンデンサ素子(43)の乾燥条件を設定する設定工程と、

上記設定工程で設定された乾燥条件で上記コンデンサ素子(43)を乾燥する乾燥工程とを備えている

ことを特徴とするコンデンサ素子の乾燥方法。

【請求項2】

請求項1において、

上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定工程を備える一方、

上記乾燥工程では、上記乾燥時間設定工程で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するよう構成されている

ことを特徴とするコンデンサ素子の乾燥方法。

【請求項3】

請求項1において、

上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定工程を備える一方、

上記乾燥工程では、上記乾燥温度設定工程で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するよう構成されている

ことを特徴とするコンデンサ素子の乾燥方法。

【請求項4】

フィルム部材(44)が捲回又は積層されて形成されたコンデンサ素子(43)を乾燥させる乾燥機構(20)と、

上記コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定する設定部(31,61)と、

上記設定部(31,61)で設定された乾燥条件に基づいて上記乾燥機構(20)を制御する制御部(35)とを備えている

ことを特徴とするコンデンサ素子の乾燥装置。

【請求項5】

請求項4において、

上記設定部(31)は、上記吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定部(31)を備える一方、

上記制御部(35)は、上記乾燥時間設定部(31)で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するように上記乾燥機構(20)を制御するように構成されている

ことを特徴とするコンデンサ素子の乾燥装置。

【請求項6】

請求項4において、

上記設定部(61)は、上記吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定部(61)を備える一方、

上記制御部(35)は、上記乾燥温度設定部(61)で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するように上記乾燥機構(20)を制御するよう構成されている

ことを特徴とするコンデンサ素子の乾燥装置。

【請求項1】

フィルム部材(44)を巻回又は積層してコンデンサ素子(43)を形成する素子形成工程と、

上記素子形成工程におけるコンデンサ素子(43)の吸湿量に応じて該コンデンサ素子(43)の乾燥条件を設定する設定工程と、

上記設定工程で設定された乾燥条件で上記コンデンサ素子(43)を乾燥する乾燥工程とを備えている

ことを特徴とするコンデンサ素子の乾燥方法。

【請求項2】

請求項1において、

上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定工程を備える一方、

上記乾燥工程では、上記乾燥時間設定工程で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するよう構成されている

ことを特徴とするコンデンサ素子の乾燥方法。

【請求項3】

請求項1において、

上記設定工程は、上記素子形成工程で吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定工程を備える一方、

上記乾燥工程では、上記乾燥温度設定工程で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するよう構成されている

ことを特徴とするコンデンサ素子の乾燥方法。

【請求項4】

フィルム部材(44)が捲回又は積層されて形成されたコンデンサ素子(43)を乾燥させる乾燥機構(20)と、

上記コンデンサ素子(43)の吸湿量に基づいて該コンデンサ素子(43)の乾燥条件を設定する設定部(31,61)と、

上記設定部(31,61)で設定された乾燥条件に基づいて上記乾燥機構(20)を制御する制御部(35)とを備えている

ことを特徴とするコンデンサ素子の乾燥装置。

【請求項5】

請求項4において、

上記設定部(31)は、上記吸湿したコンデンサ素子(43)を所定の温度で加熱して乾燥させるための乾燥時間を設定する乾燥時間設定部(31)を備える一方、

上記制御部(35)は、上記乾燥時間設定部(31)で設定された乾燥時間の間、上記所定の温度で上記コンデンサ素子(43)を加熱して乾燥するように上記乾燥機構(20)を制御するように構成されている

ことを特徴とするコンデンサ素子の乾燥装置。

【請求項6】

請求項4において、

上記設定部(61)は、上記吸湿したコンデンサ素子(43)を所定時間の間、加熱して乾燥させるための乾燥温度を設定する乾燥温度設定部(61)を備える一方、

上記制御部(35)は、上記乾燥温度設定部(61)で設定された乾燥温度で上記所定時間の間、上記コンデンサ素子(43)を加熱して乾燥するように上記乾燥機構(20)を制御するよう構成されている

ことを特徴とするコンデンサ素子の乾燥装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−115191(P2013−115191A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259207(P2011−259207)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]