コンデンサ

【課題】 静電容量が高くかつ高温負荷状態においても比誘電率の温度変化率の小さいコンデンサを提供する。

【解決手段】 誘電体磁器が希土類元素、Mn、Mgを含み、チタン酸バリウムの結晶粒子9が、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群の結晶粒子9aと、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群の結晶粒子9bとを有しており、第1の結晶群を構成する結晶粒子9aおよび前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmであり、誘電体磁器の研磨面に見られる第1の結晶群を構成する結晶粒子9aの面積をa、第2の結晶群を構成する結晶粒子9bの面積をbとしたときに、b/(a+b)が0.4〜0.7である。

【解決手段】 誘電体磁器が希土類元素、Mn、Mgを含み、チタン酸バリウムの結晶粒子9が、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群の結晶粒子9aと、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群の結晶粒子9bとを有しており、第1の結晶群を構成する結晶粒子9aおよび前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmであり、誘電体磁器の研磨面に見られる第1の結晶群を構成する結晶粒子9aの面積をa、第2の結晶群を構成する結晶粒子9bの面積をbとしたときに、b/(a+b)が0.4〜0.7である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チタン酸バリウムを主成分とする結晶粒子により構成される誘電体磁器を誘電体層として用いるコンデンサに関する。

【背景技術】

【0002】

近年、高輝度の青色の発光ダイオード(LED:Light Emitting Diode)が開発されたことにより高視認性を達成可能なフルカラーのLED表示装置とともに、LEDを発光源とする照明機器の開発が急速に進みつつある。

【0003】

このようなLEDを用いた電子機器では、AC−DCコンバータを用いて商用電源からLEDを駆動するための直流電圧を生成させる方式が採用されているが、AC−DCコンバータは、商用電源(100V)の交流電圧から所望の直流の出力電圧を生成してLEDを駆動する回路であり、このような回路に用いられる整流回路には制御回路素子としての電界効果型トランジスタ(MOSFET)とともにコンデンサが搭載されている(例えば、特許文献1を参照)。

【0004】

ところが、このようなLEDを用いた電子機器では、印加される電圧が高いことに加え、発光時の発熱による温度変化が大きいことから、コンデンサとして、静電容量が高くかつ高温負荷状態においても静電容量の温度特性の安定したものが求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−35112号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記課題に鑑みてなされたものであり、静電容量が高くかつ高温負荷状態においても比誘電率の温度変化率の小さいコンデンサを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のコンデンサは、チタン酸バリウムの結晶粒子を含み、マグネシウムと、マンガンと、イットリウム、ジスプロシウム、ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)とを含有する誘電体磁器からなる誘電体層を備えたコンデンサであって、前記誘電体磁器が、前記チタン酸バリウムを構成するチタン100モルに対して、前記マグネシウムをMgO換算で0.3〜1.5モル、前記マンガンをMnO換算で0.05〜0.3モル、イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の前記希土類元素(RE)をRE2O3換算で0.3〜0.6モル含み、前記結晶粒子は、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群と、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群とを有し、前記第1の結晶群を構成する結晶粒子および前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmであるとともに、前記誘電体磁器の研磨面に見られる前記第1の結晶群を構成する結晶粒子の面積をa、前記第2の結晶群を構成する結晶粒子の面積をbとしたときに、b/(a+b)が0.4〜0.7であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、静電容量が高くかつ高温負荷状態においても比誘電率の温度変化率の

小さいコンデンサを得ることができる。

【図面の簡単な説明】

【0009】

【図1】(a)は、本発明のコンデンサの一例を示す概略断面図であり、(b)は、図1のコンデンサを構成する誘電体層の拡大図であり、結晶粒子および粒界相を示す模式図である。

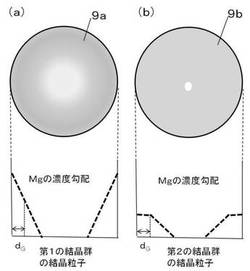

【図2】(a)は、第1の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図であり、(b)は、第2の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図である。

【図3】誘電体層を構成する結晶粒子の2種類のマグネシウムの濃度分布を示すグラフである(実施例の表1の試料No.1)。

【発明を実施するための形態】

【0010】

本実施形態のコンデンサについて、図1の概略断面図をもとに詳細に説明する。図1(a)は、本発明のコンデンサの一例を示す概略断面図であり、(b)は、図1のコンデンサを構成する誘電体層の拡大図であり、結晶粒子および粒界相を示す模式図である。図2(a)は、第1の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図であり、(b)は、第2の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図である。

【0011】

本実施形態のコンデンサは、コンデンサ本体1の両端部に外部電極3が形成されている。外部電極3は、例えば、CuもしくはCuとNiの合金ペーストを焼き付けて形成されている。

【0012】

コンデンサ本体1は、誘電体磁器からなる誘電体層5と内部電極層7とが交互に積層され構成されている。図1では誘電体層5と内部電極層7との積層状態を単純化して示しているが、本発明のコンデンサは誘電体層5と内部電極層7とが数百層にも及ぶ積層体となっている。

【0013】

誘電体磁器からなる誘電体層5は、結晶粒子9と粒界相11とから構成されており、その平均厚みは5μm以下、特に、3μm以下が望ましく、これにより積層セラミックコンデンサを小型、高容量化することが可能となる。なお、静電容量のばらつきの低減および容量温度特性の安定化並びに高温負荷寿命の向上という点で、誘電体層5の平均厚みは1μm以上であることが望ましい。

【0014】

内部電極層7は、高積層化しても製造コストを抑制できるという点で、ニッケル(Ni)や銅(Cu)などの卑金属が望ましく、特に、本実施形態のコンデンサを構成する誘電体層5との同時焼成が図れるという点でニッケル(Ni)がより望ましい。

【0015】

本実施形態のコンデンサにおける誘電体層5を構成する誘電体磁器は、チタン酸バリウムの結晶粒子9を含み、マグネシウムと、マンガンと、イットリウム、ジスプロシウム、ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)とを含有する。

【0016】

また、この誘電体磁器は、チタン酸バリウムを構成するチタン100モルに対して、マグネシウムをMgO換算で0.3〜1.5モル、マンガンをMnO換算で0.05〜0.3モル、イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)をRE2O3換算で0.3〜0.6モル含んでいる。

【0017】

また、結晶粒子9は、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群の結晶粒子9aと、粒界から20nmの深

さの範囲におけるマグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群の結晶粒子9bとを有している。

【0018】

また、第1の結晶群を構成する結晶粒子9aおよび前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmである。

【0019】

さらに、誘電体磁器の研磨面に見られる第1の結晶群を構成する結晶粒子9aの面積をa、第2の結晶群を構成する結晶粒子9bの面積をbとしたときに、b/(a+b)が0.4〜0.7である。

【0020】

これにより、静電容量が高くかつ高温負荷状態においても静電容量の温度変化率の小さいコンデンサを得ることができる。例えば、室温(25℃)における比誘電率が4400以上であり、かつ85℃において、2Vの直流電圧を印加した状態での比誘電率の変化率が室温(25℃)、無負荷状態での比誘電率に対し、−40%以下(NPO(±0%)に近づく方向)の誘電特性を有する。

【0021】

チタン酸バリウムは、マグネシウムが固溶すると、その固溶量の違いによって、チタン酸バリウムのキュリー温度を125℃から低温側に変化させることができ、これにより、チタン酸バリウムの比誘電率の温度変化率を変化させることが可能となる。

【0022】

本実施形態における誘電体磁器は希土類元素(RE)およびマンガンとともに、マグネシウムをそれぞれ上記した量だけ含んでおり、特に、マグネシウムの濃度勾配の異なる2種類の結晶粒子9a、9bにより構成されている。

【0023】

図2(a)に示すように、チタン酸バリウムを主成分とする結晶粒子9において、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.05原子%/nm以上と、結晶粒子9の表面付近でのマグネシウムの濃度勾配が大きい場合には、結晶粒子1a中のマグネシウムは、その大部分が結晶粒子1の表面付近の極薄い領域に止まって固溶した状態となっている。このため、結晶粒子1aの中心部にはマグネシウムがほとんど固溶していないため、その中心部は正方晶系の結晶相が支配的であることから、比誘電率の高い誘電体磁器を得ることができる。ここで、結晶粒子9aにおいては、結晶粒子9aの表面付近にマグネシウムが固溶した領域を形成し、比誘電率の温度変化率を小さくできかつ絶縁性を高められるという理由から、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配は0.20原子%/nm以下であることが望ましい。

【0024】

一方、誘電体磁器が所定量のマグネシウムを含み、図2(b)に示すように、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.03原子%/nm以下と、結晶粒子1の表面付近における元素(この場合、マグネシウム)の濃度勾配が低いときには、結晶粒子9bの表面付近には、深いところまでマグネシウムが固溶した状態となっている。このため結晶粒子9bの表面付近の結晶相は立方晶系が支配的となる。ここで、結晶粒子9bにおいては、結晶粒子9bの中心部に正方晶系の結晶相を残して高誘電率化が図れるという理由から粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配は0.005原子%/nm以上であることが望ましい。

【0025】

その結果、結晶粒子9bは結晶粒子9aに比較して比誘電率は低くなるものの、立方晶系の結晶相が支配的となるために、比誘電率の電圧依存性を小さくすることが可能となる。

【0026】

結晶粒子9aは、これだけでは直流電圧を印加したときの比誘電率の温度変化率を小さくすることはできないが、結晶粒子9aに、結晶粒子9bを共存させると、元々、結晶粒

子9bが比誘電率の電圧依存性を小さくできる性質を有していることに起因して、直流電圧を印加したときの比誘電率の温度変化率が小さいものとなり、また、結晶粒子9aの性質である高誘電率化も同時に図ることが可能となる。

【0027】

その結果、本実施形態のコンデンサは、室温(25℃)における比誘電率が4400以上でありながら、例えば、直流電圧を印加せず(無負荷状態)、室温(25℃)にて測定した比誘電率に対する85℃、2V印加での比誘電率の変化率を−40%以内にすることができる。以下、直流電圧を印加せず(無負荷状態)、室温(25℃)にて測定した比誘電率に対する85℃、2V印加での比誘電率の変化率のことを高温負荷状態での比誘電率の変化率という。

【0028】

なお、誘電体磁器の組成として、チタン酸バリウムを構成するチタン100モルに対して、マグネシウムの含有量がMgO換算で0.3モルよりも少ないと、比誘電率の温度特性が+側に大きく外れやすくなり、静電容量の温度特性であるX5Rの条件を満足しなくなり、また、高温負荷状態での比誘電率の温度変化率も大きくなる。一方、マグネシウムの含有量が1.5モルよりも多いと、室温(25℃)における比誘電率が4500より低くなる。

【0029】

チタン酸バリウムを構成するチタン100モルに対して、マンガンの含有量がMnO換算で0.05モルよりも少ないと、静電容量の温度特性であるX5Rの条件を満足しなくなり、また、高温負荷状態での比誘電率の温度変化率も大きくなる。一方、チタン酸バリウムを多いと、室温(25℃)における比誘電率が4400よりも低くなる。

【0030】

チタン酸バリウムを構成するチタン100モルに対して、イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)の含有量がRE2O3換算で0.3モルよりも少ないと、静電容量の温度特性であるX5Rの条件を満足しなくなるとともに、高温負荷状態での比誘電率の温度変化率も−40%より大きくなり、一方、上記希土類元素の含有量がRE2O3換算で0.6モルよりも多いと、室温(25℃)における比誘電率が4400よりも低くなる。

【0031】

図3は、本実施形態のコンデンサを構成する誘電体層における結晶粒子に含まれるマグネシウムの濃度分布を示すグラフである。この例は、後述する実施例における試料No.1について評価したものである。

【0032】

ここで、結晶粒子9中のマグネシウムの濃度分布については、誘電体磁器の断面を研磨した後、透過型電子顕微鏡に付設のモニターに映し出された画像上で結晶粒子が約30個入る円を描き、円内および円周にかかった結晶粒子を選択し、元素分析機器を付設した透過型電子顕微鏡を用いて元素分析を行う。このとき選択する結晶粒子9は、その輪郭から画像処理にて各粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、求めた結晶粒子9の直径が平均粒径の±60%の範囲にある結晶粒子9とする。分析を行うときの電子線のスポットサイズは0.5〜2nmとし、分析する箇所は結晶粒子9の粒界付近から中央部の中心の位置までの範囲で、その中心へ向けて引いた直線上のほぼ等間隔に位置する点とし、粒界付近と、粒界からおおよそ20nmの深さ(図2(a)(b)にdGと記す)において分析した値から求める。この場合、結晶粒子9の粒界(0〜1nm)におけるマグネシウムの濃度から深さ19〜21nmにおけるマグネシウムの濃度を引いた値(マグネシウムの濃度)を、その分析した範囲(例えば、20nm−0nm=20nm)の距離で除して、濃度勾配を求める。

【0033】

また、本実施形態のコンデンサは、上述のように、結晶粒子9として、第1の結晶群を構成する結晶粒子9aと第2の結晶群を構成する結晶粒子9bとを有するものであるが、

その割合は、第1の結晶群を構成する結晶粒子9aの面積をa、第2の結晶群を構成する結晶粒子9bの面積をbとしたときに、b/(a+b)が0.4〜0.7である。

【0034】

即ち、第1の結晶群を構成する結晶粒子9aの面積と第2の結晶群を構成する結晶粒子9bの面積との割合であるb/(a+b)が0.4よりも小さい場合には、静電容量の温度特性であるX5Rの条件を満足しなくなるとともに、高温負荷状態での比誘電率の温度変化率も大きくなる。一方、b/(a+b)が0.7よりも大きい場合には比誘電率は4400よりも低くなる。

【0035】

また、本実施形態の積層セラミックコンデンサは、第1の結晶群を構成する結晶粒子9aおよび第2の結晶群を構成する結晶粒子9bの平均粒径が0.15〜0.40μmである。

【0036】

すなわち、第1の結晶群の結晶粒子9aおよび第2の結晶群の結晶粒子9bからなる結晶粒子9の平均粒径が0.15μmよりも小さい場合には比誘電率が4400よりも低いものとなり、第1の結晶群の結晶粒子9aおよび第2の結晶群の結晶粒子9bからなる結晶粒子1の平均粒径が0.40μmよりも大きい場合には比誘電率は高くなるものの高温負荷試験での寿命が短くなる。

【0037】

ここで、第1の結晶群を構成する結晶粒子9aおよび第2の結晶群を構成する結晶粒子9bからなる結晶粒子9の平均粒径は、誘電体磁器の断面を研磨(イオンミリング)した研磨面について、透過電子顕微鏡にて映し出されている画像をコンピュータに取り込んで、その画面上で対角線を引き、その対角線上に存在する結晶粒子の輪郭を画像処理し、各粒子の面積を求めて、同じ面積をもつ円に置き換えたときの直径を算出し、算出した結晶粒子約50個の平均値より求める。

【0038】

誘電体磁器を構成する第1の結晶群を構成する結晶粒子9aおよび第2の結晶群を構成する結晶粒子9bの合計の面積に対する第2の結晶群を構成する結晶粒子9bの面積割合は、上記平均粒径を求める際に用いた面積のデータを使って算出する。

【0039】

また、本実施形態のコンデンサでは、誘電体磁器が、チタン酸バリウムを構成するチタン100モルに対して、バナジウムを0.05〜0.20モル含有することが望ましい。上記組成とすることにより、誘電体磁器の絶縁抵抗が増加するため高温負荷試験での寿命を延ばすことが可能になる。

【0040】

なお、希土類元素のなかでイットリウム、ジスプロシウム、ホルミウムおよびエルビウムを含む場合は、チタン酸バリウムに固溶したときに異相が生成し難く、高い絶縁性を得ることができる。高温負荷試験での寿命を高められるという理由からイットリウムがより好ましい。

【0041】

また、本実施形態の積層セラミックコンデンサでは、所望の誘電特性を維持できる範囲であれば、前記した成分以外に他の成分を含んでいてもよく、例えば、焼結性を高めるための助剤としてガラス成分や他の添加成分を誘電体磁器中に0.5〜2質量%の割合で含有させることができる。

【0042】

次に、本実施形態のコンデンサを製造する方法について説明するが、以下に記載する製造方法は一例であり、この方法のみに限定されるものではない。まず、原料粉末として、純度が99質量%以上のチタン酸バリウム粉末(以下、BT粉末という。)と、MnCO3粉末と、Y2O3粉末、Dy2O3粉末、Ho2O3粉末およびEr2O3粉末から選ばれる1種の希土類元素の酸化物粉末とを準備する。また、必要に応じて、V2O5粉末

を準備する。

【0043】

ここで、BT粉末の平均粒径は0.20〜0.35μm、特に0.25〜0.30μmが好ましい。添加剤であるMgO粉末、あるいは、Y2O3粉末、Dy2O3粉末、Ho2O3粉末およびEr2O3粉末から選ばれる1種の希土類元素の酸化物粉末、MnCO3粉末およびV2O5粉末についても、平均粒径はBT粉末と同等、もしくはそれ以下のものを用いることが好ましい。

【0044】

次いで、これらの原料粉末を、BT粉末を構成するチタン100モルに対して、MgO粉末を0.3〜1.5モル、MnCO3粉末を0.05〜0.3モル、Y2O3粉末、Dy2O3粉末、Ho2O3粉末およびEr2O3粉末から選ばれる希土類元素(RE)をRE2O3換算で0.3〜0.6モルの割合で配合する。場合によっては、V2O5粉末を、BT粉末を構成するチタン100モルに対して、0.05〜0.20モルの割合で添加する。

【0045】

ここで、本実施形態のコンデンサを作製する場合には、誘電体磁器中に形成する第2の結晶群の結晶粒子1bは、BT粉末に、予め、MgO粉末を被覆した誘電体粉末(以下、BMT粉末という場合がある。)を用いて形成する。BT粉末のうち、結晶粒子1bとなるBT粉末量とそれに応じたMgO粉末を秤量し、約700℃の温度にて加熱してマグネシウム成分が被覆されたBT粉末を調製する。次に、MgO粉末を被覆していないBT粉末と、残りのMgO粉末とを混合することによって、マグネシウム成分の被覆されたBT粉末とマグネシウム成分の被覆されていないBT粉末との混合粉末を調製する。後添加するMgO粉末の添加量は、予めBT粉末に被覆し、固溶させたMgO粉末を除いた割合とする。

【0046】

次に、上記のように配合して調製した誘電体粉末に専用の有機ビヒクルを加えてセラミックスラリを調製し、次いで、ドクターブレード法やダイコータ法などのシート成形法を用いてセラミックグリーンシートを形成する。この場合、セラミックグリーンシートの厚みは誘電体層5の高容量化のための薄層化、高絶縁性を維持するという点で1〜6μmが好ましい。

【0047】

次に、得られたセラミックグリーンシートの主面上に矩形状の内部電極パターンを印刷して形成する。内部電極パターンとなる導体ペーストはNi、Cuもしくはこれらの合金粉末が好適である。

【0048】

次に、内部電極パターンが形成されたセラミックグリーンシートを所望枚数重ねて、その上下に内部電極パターンを形成していないセラミックグリーンシートを複数枚、上下層が同じ枚数になるように重ねてシート積層体を形成する。この場合、シート積層体中における内部電極パターンは、長手方向に半パターンずつずらしてある。

【0049】

次に、シート積層体を格子状に切断して、内部電極パターンの端部が露出するようにコンデンサ本体成形体を形成する。このような積層工法により、切断後のコンデンサ本体成形体の端面に内部電極パターンが交互に露出されるように形成できる。

【0050】

次に、コンデンサ本体成形体を脱脂した後焼成する。焼成温度は、本実施形態におけるBT粉末およびBMT粉末への添加剤の固溶と結晶粒子の粒成長を抑制するという理由から1100〜1200℃が好ましい。

【0051】

また、焼成後に、再度、弱還元雰囲気にて熱処理を行う。この熱処理は還元雰囲気中での焼成において還元された誘電体磁器を再酸化し、焼成時に還元されて低下した絶縁抵抗

を回復するために行うものである。その温度は結晶粒子9の粒成長を抑えつつ再酸化量を高めるという理由から900〜1100℃が好ましい。こうして高温負荷状態においても比誘電率の温度変化率の小さい誘電体磁器を得ることができる。

【0052】

次に、このコンデンサ本体1の対向する端部に、外部電極ペーストを塗布して焼付けを行い外部電極3を形成する。また、この外部電極3の表面には実装性を高めるためにメッキ膜を形成しても構わない。

【0053】

以下、実施例を挙げて本発明のコンデンサを詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例】

【0054】

まず、原料粉末として、BT粉末、MgO粉末、Y2O3粉末、Dy2O3粉末、Ho2O3粉末、Er2O3粉末、MnCO3粉末およびV2O5粉末を準備し、これらの各種粉末を表1に示す割合で混合した。これらの原料粉末は純度が99.9質量%のものを用いた。BT粉末として、平均粒径が0.1〜0.50μmのものを用いた。MgO粉末、Y2O3粉末、Dy2O3粉末、Ho2O3粉末、Er2O3粉末、Tb4O7粉末、MnCO3粉末およびV2O5粉末は平均粒径が0.1μmのものを用いた。BT粉末のBa/Ti比はいずれも1とした。この場合、誘電体磁器中に形成する第2の結晶群の結晶粒子の割合に応じてMgO粉末を被覆した誘電体粉末を調製し、これに残りのBT粉末およびMgO粉末を添加した。MgO粉末を被覆した誘電体粉末(BMT粉末)はBT粉末に所定量のMgO粉末を添加した後、700℃の温度にて加熱して調製した。

【0055】

BT粉末およびBMT粉末の混合比は、BT粉末をaモルとし、BMT粉末をbモルとしたときに、モル比b/(a+b)が表1に示す割合になるように混合した。

【0056】

焼結助剤はSiO2=55、BaO=20、CaO=15、Li2O=10(モル%)組成のガラス粉末を用いた。ガラス粉末の添加量はBT粉末100質量部に対して1質量部とした。

【0057】

次に、これらの原料粉末を直径5mmのジルコニアボールを用いて、溶媒としてトルエンとアルコールとの混合溶媒を添加し湿式混合した。湿式混合した粉末にポリビニルブチラール樹脂およびトルエンとアルコールの混合溶媒を添加し、同じく直径5mmのジルコニアボールを用いて湿式混合しセラミックスラリを調製し、ドクターブレード法により厚み2μmのセラミックグリーンシートを作製した。

【0058】

このセラミックグリーンシートの上面にNiを主成分とする矩形状の内部電極パターンを複数形成した。内部電極パターンに用いた導体ペーストは、Ni粉末は平均粒径0.3μmのものを、共材としてグリーンシートに用いたBT粉末をNi粉末100質量部に対して30質量部添加した。

【0059】

次に、内部電極パターンを印刷したセラミックグリーンシートを350枚積層し、その上下面に内部電極パターンを印刷していないセラミックグリーンシートをそれぞれ20枚積層し、プレス機を用いて温度60℃、圧力107Pa、時間10分の条件で一括積層し、所定の寸法に切断して積層成形体を形成した。

【0060】

得られた積層成形体を10℃/hの昇温速度で大気中で300℃にて脱バインダ処理を行い、同じ昇温速度で加熱した後、500℃からの昇温速度を300℃/hとし、水素−窒素中、1150℃で2時間焼成し、次いで、300℃/hの降温速度で1000℃まで冷却した後、窒素雰囲気中1000℃で4時間の加熱処理(再酸化処理)を施し、300

℃/hの降温速度で冷却してコンデンサ本体を作製した。このコンデンサ本体のサイズは積層セラミックコンデンサの型式で1608型に適合するサイズとした。誘電体層の平均厚みは1.2μm、内部電極層の1層の有効面積は0.92mm2であった。ここで、有効面積とは、コンデンサ本体の異なる方向の端面に露出するように形成される内部電極層同士が重なる面積のことである。

【0061】

次に、焼成したコンデンサ本体をバレル研磨した後、コンデンサ本体の両端部にCu粉末とガラスを含んだ外部電極ペーストを塗布し、850℃で焼き付けを行い外部電極を形成した。その後、電解バレル機を用いて、この外部電極の表面に、順にNiメッキ及びSnメッキを行い、積層セラミックコンデンサを作製した。

<評価>

得られた積層セラミックコンデンサについて以下の評価を行った。ここで、比誘電率、誘電損失、静電容量の温度特性の評価はいずれも試料数10個とし、その平均値を求めた。

(1)比誘電率

静電容量を温度25℃、周波数1.0kHz、測定電圧1Vrmsの測定条件で測定し、得られた静電容量から誘電体層の厚み、内部電極層の全面積および真空の誘電率をもとに換算して求めた。

(2)誘電損失

静電容量と同条件で測定した。

(3)静電容量の温度特性

静電容量を温度85℃で測定して25℃のときの静電容量に対する変化率を求めた。また、2Vの直流電圧を印加して、85℃での静電容量を測定し、無負荷(DC=0V)状態かつ25℃のときの静電容量に対する変化率を求めた(以下、高温負荷状態での比誘電率の温度変化率という。)。

(4)高温負荷試験

温度140℃において、印加電圧9.45Vの条件で行った。高温負荷試験での試料数は各試料30個とし、故障確率が50%に達したときの時間である平均故障時間を調べた。

(5)第1の結晶群を構成する結晶粒子および第2の結晶群を構成する結晶粒子からなる結晶粒子の平均粒径

誘電体磁器の断面を透過電子顕微鏡にて観察可能となる状態まで研磨(イオンミリング)した研磨面について、透過電子顕微鏡にて映し出されている画像をコンピュータに取り込んで、その画面上で対角線を引き、その対角線上に存在する結晶粒子の輪郭を画像処理し、各粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、算出した結晶粒子約50個の平均値として求めた。測定の結果、作製した試料の結晶粒子の平均粒径はいずれも用いたチタン酸バリウム粉末の平均粒径に相当する値となっていた。

(6)結晶粒子中のマグネシウムの濃度勾配および結晶粒子比(b/(a+b))の測定

結晶粒子中のマグネシウムの濃度分布については、誘電体磁器の断面を研磨した後、透過型電子顕微鏡に付設のモニターに映し出された画像上で結晶粒子が約30個入る円を描き、円内および円周にかかった結晶粒子を選択し、元素分析機器を付設した透過型電子顕微鏡を用いて元素分析を行った。このとき選択する結晶粒子は、その輪郭から画像処理にて各粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、求めた結晶粒子の直径が平均粒径の±60%の範囲にある結晶粒子とした。分析を行うときの電子線のスポットサイズは約1nmとし、分析する箇所は結晶粒子の粒界付近から中央部の中心の位置までの範囲で、その中心へ向けて引いた直線上のほぼ等間隔に位置する点とし、粒界付近と、粒界からおおよそ20nmの深さにおいて分析した値から求めた。この場合、結晶粒子の粒界(0〜1nm)におけるマグネシウムの濃度から深さ19〜21nmにおけるマグネシウムの濃度を引いた値(マグネシウムの濃度)を、その分析した範囲(例えば、20nm−0nm=20nm)の距離で除して、濃度勾配を求めた。この分析を各試

料5箇所行って平均値を求めた。

【0062】

このような分析において、マグネシウムの濃度勾配が0.05〜0.20原子%を示した結晶粒子を「第1の結晶群を構成する結晶粒子」とし、マグネシウムの濃度勾配が0.005〜0.03原子%を示した結晶粒子を「第2の結晶群を構成する結晶粒子」とした。

【0063】

誘電体磁器において、第1の結晶群を構成する結晶粒子および第2の結晶群を構成する結晶粒子の合計の面積に対する第2の結晶群を構成する結晶粒子の面積割合、b/(a+b)(但し、aは第1の結晶群を構成する結晶粒子1aの面積を示し、bは第2の結晶群を構成する結晶粒子1bの面積を示す)は、上記約50個について結晶粒子1a、1bの平均粒径を求めた面積のデータから算出した。作製した試料のb/(a+b)比はいずれもBT粉末およびBMT粉末の混合比に相当するものであった。

(7)試料の組成分析

得られた焼結体である試料の組成分析はICP分析および原子吸光分析により行った。この場合、得られた誘電体磁器を硼酸と炭酸ナトリウムと混合し溶融させたものを塩酸に溶解させて、まず、原子吸光分析により誘電体磁器に含まれる元素の定性分析を行い、次いで、特定した各元素について標準液を希釈したものを標準試料として、ICP発光分光分析にかけて定量化した。また、各元素の価数を周期表に示される価数として酸素量を求めた。なお、マンガンについてはMnOに換算して求めた。分析した結果、誘電体層の組成はいずれの試料についても調合組成に一致していた。調合組成と特性の結果を表1に示した。

【0064】

【表1】

【0065】

表1の結果から明らかなように、試料No.1〜3、7、8、10、11、13、14、16〜21、23〜26、28および29では、誘電体磁器の室温(25℃)における比誘電率が4400以上であり、かつ高温負荷状態での比誘電率の温度変化率が−40%以内であった。

【0066】

また、誘電体磁器がさらにバナジウムを含み、そのバナジウムの含有量がチタン酸バリウムを構成するチタン100モルに対し、V2O5換算で0.05〜0.20モルである試料No.1〜3、7、8、11、13、14、16〜21、23〜26、28および29では、誘電体磁器の室温(25℃)における比誘電率が4400以上であるとともに、高温負荷状態での比誘電率の温度変化率が−40%以内であり、かつ高温負荷寿命が8時間以上であった。

【0067】

これに対して、試料No.4〜6、9、12、15、22、27および30〜34では、比誘電率が4400より低いか、無負荷状態かつ室温(25℃)にて測定した比誘電率に対する85℃、2V印加での比誘電率の変化率が−40%より大きかった。

【符号の説明】

【0068】

1・・・・コンデンサ本体

3・・・・外部電極

5・・・・誘電体層

7・・・・内部電極層

11・・・粒界相

9・・・・結晶粒子

9a・・・第1の結晶群を構成する結晶粒子

9b・・・第2の結晶群を構成する結晶粒子

【技術分野】

【0001】

本発明は、チタン酸バリウムを主成分とする結晶粒子により構成される誘電体磁器を誘電体層として用いるコンデンサに関する。

【背景技術】

【0002】

近年、高輝度の青色の発光ダイオード(LED:Light Emitting Diode)が開発されたことにより高視認性を達成可能なフルカラーのLED表示装置とともに、LEDを発光源とする照明機器の開発が急速に進みつつある。

【0003】

このようなLEDを用いた電子機器では、AC−DCコンバータを用いて商用電源からLEDを駆動するための直流電圧を生成させる方式が採用されているが、AC−DCコンバータは、商用電源(100V)の交流電圧から所望の直流の出力電圧を生成してLEDを駆動する回路であり、このような回路に用いられる整流回路には制御回路素子としての電界効果型トランジスタ(MOSFET)とともにコンデンサが搭載されている(例えば、特許文献1を参照)。

【0004】

ところが、このようなLEDを用いた電子機器では、印加される電圧が高いことに加え、発光時の発熱による温度変化が大きいことから、コンデンサとして、静電容量が高くかつ高温負荷状態においても静電容量の温度特性の安定したものが求められている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2011−35112号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記課題に鑑みてなされたものであり、静電容量が高くかつ高温負荷状態においても比誘電率の温度変化率の小さいコンデンサを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のコンデンサは、チタン酸バリウムの結晶粒子を含み、マグネシウムと、マンガンと、イットリウム、ジスプロシウム、ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)とを含有する誘電体磁器からなる誘電体層を備えたコンデンサであって、前記誘電体磁器が、前記チタン酸バリウムを構成するチタン100モルに対して、前記マグネシウムをMgO換算で0.3〜1.5モル、前記マンガンをMnO換算で0.05〜0.3モル、イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の前記希土類元素(RE)をRE2O3換算で0.3〜0.6モル含み、前記結晶粒子は、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群と、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群とを有し、前記第1の結晶群を構成する結晶粒子および前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmであるとともに、前記誘電体磁器の研磨面に見られる前記第1の結晶群を構成する結晶粒子の面積をa、前記第2の結晶群を構成する結晶粒子の面積をbとしたときに、b/(a+b)が0.4〜0.7であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、静電容量が高くかつ高温負荷状態においても比誘電率の温度変化率の

小さいコンデンサを得ることができる。

【図面の簡単な説明】

【0009】

【図1】(a)は、本発明のコンデンサの一例を示す概略断面図であり、(b)は、図1のコンデンサを構成する誘電体層の拡大図であり、結晶粒子および粒界相を示す模式図である。

【図2】(a)は、第1の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図であり、(b)は、第2の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図である。

【図3】誘電体層を構成する結晶粒子の2種類のマグネシウムの濃度分布を示すグラフである(実施例の表1の試料No.1)。

【発明を実施するための形態】

【0010】

本実施形態のコンデンサについて、図1の概略断面図をもとに詳細に説明する。図1(a)は、本発明のコンデンサの一例を示す概略断面図であり、(b)は、図1のコンデンサを構成する誘電体層の拡大図であり、結晶粒子および粒界相を示す模式図である。図2(a)は、第1の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図であり、(b)は、第2の結晶群を構成する結晶粒子とその内部のマグネシウムの濃度勾配を表す模式図である。

【0011】

本実施形態のコンデンサは、コンデンサ本体1の両端部に外部電極3が形成されている。外部電極3は、例えば、CuもしくはCuとNiの合金ペーストを焼き付けて形成されている。

【0012】

コンデンサ本体1は、誘電体磁器からなる誘電体層5と内部電極層7とが交互に積層され構成されている。図1では誘電体層5と内部電極層7との積層状態を単純化して示しているが、本発明のコンデンサは誘電体層5と内部電極層7とが数百層にも及ぶ積層体となっている。

【0013】

誘電体磁器からなる誘電体層5は、結晶粒子9と粒界相11とから構成されており、その平均厚みは5μm以下、特に、3μm以下が望ましく、これにより積層セラミックコンデンサを小型、高容量化することが可能となる。なお、静電容量のばらつきの低減および容量温度特性の安定化並びに高温負荷寿命の向上という点で、誘電体層5の平均厚みは1μm以上であることが望ましい。

【0014】

内部電極層7は、高積層化しても製造コストを抑制できるという点で、ニッケル(Ni)や銅(Cu)などの卑金属が望ましく、特に、本実施形態のコンデンサを構成する誘電体層5との同時焼成が図れるという点でニッケル(Ni)がより望ましい。

【0015】

本実施形態のコンデンサにおける誘電体層5を構成する誘電体磁器は、チタン酸バリウムの結晶粒子9を含み、マグネシウムと、マンガンと、イットリウム、ジスプロシウム、ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)とを含有する。

【0016】

また、この誘電体磁器は、チタン酸バリウムを構成するチタン100モルに対して、マグネシウムをMgO換算で0.3〜1.5モル、マンガンをMnO換算で0.05〜0.3モル、イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)をRE2O3換算で0.3〜0.6モル含んでいる。

【0017】

また、結晶粒子9は、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群の結晶粒子9aと、粒界から20nmの深

さの範囲におけるマグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群の結晶粒子9bとを有している。

【0018】

また、第1の結晶群を構成する結晶粒子9aおよび前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmである。

【0019】

さらに、誘電体磁器の研磨面に見られる第1の結晶群を構成する結晶粒子9aの面積をa、第2の結晶群を構成する結晶粒子9bの面積をbとしたときに、b/(a+b)が0.4〜0.7である。

【0020】

これにより、静電容量が高くかつ高温負荷状態においても静電容量の温度変化率の小さいコンデンサを得ることができる。例えば、室温(25℃)における比誘電率が4400以上であり、かつ85℃において、2Vの直流電圧を印加した状態での比誘電率の変化率が室温(25℃)、無負荷状態での比誘電率に対し、−40%以下(NPO(±0%)に近づく方向)の誘電特性を有する。

【0021】

チタン酸バリウムは、マグネシウムが固溶すると、その固溶量の違いによって、チタン酸バリウムのキュリー温度を125℃から低温側に変化させることができ、これにより、チタン酸バリウムの比誘電率の温度変化率を変化させることが可能となる。

【0022】

本実施形態における誘電体磁器は希土類元素(RE)およびマンガンとともに、マグネシウムをそれぞれ上記した量だけ含んでおり、特に、マグネシウムの濃度勾配の異なる2種類の結晶粒子9a、9bにより構成されている。

【0023】

図2(a)に示すように、チタン酸バリウムを主成分とする結晶粒子9において、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.05原子%/nm以上と、結晶粒子9の表面付近でのマグネシウムの濃度勾配が大きい場合には、結晶粒子1a中のマグネシウムは、その大部分が結晶粒子1の表面付近の極薄い領域に止まって固溶した状態となっている。このため、結晶粒子1aの中心部にはマグネシウムがほとんど固溶していないため、その中心部は正方晶系の結晶相が支配的であることから、比誘電率の高い誘電体磁器を得ることができる。ここで、結晶粒子9aにおいては、結晶粒子9aの表面付近にマグネシウムが固溶した領域を形成し、比誘電率の温度変化率を小さくできかつ絶縁性を高められるという理由から、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配は0.20原子%/nm以下であることが望ましい。

【0024】

一方、誘電体磁器が所定量のマグネシウムを含み、図2(b)に示すように、粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配が0.03原子%/nm以下と、結晶粒子1の表面付近における元素(この場合、マグネシウム)の濃度勾配が低いときには、結晶粒子9bの表面付近には、深いところまでマグネシウムが固溶した状態となっている。このため結晶粒子9bの表面付近の結晶相は立方晶系が支配的となる。ここで、結晶粒子9bにおいては、結晶粒子9bの中心部に正方晶系の結晶相を残して高誘電率化が図れるという理由から粒界から20nmの深さの範囲におけるマグネシウムの濃度勾配は0.005原子%/nm以上であることが望ましい。

【0025】

その結果、結晶粒子9bは結晶粒子9aに比較して比誘電率は低くなるものの、立方晶系の結晶相が支配的となるために、比誘電率の電圧依存性を小さくすることが可能となる。

【0026】

結晶粒子9aは、これだけでは直流電圧を印加したときの比誘電率の温度変化率を小さくすることはできないが、結晶粒子9aに、結晶粒子9bを共存させると、元々、結晶粒

子9bが比誘電率の電圧依存性を小さくできる性質を有していることに起因して、直流電圧を印加したときの比誘電率の温度変化率が小さいものとなり、また、結晶粒子9aの性質である高誘電率化も同時に図ることが可能となる。

【0027】

その結果、本実施形態のコンデンサは、室温(25℃)における比誘電率が4400以上でありながら、例えば、直流電圧を印加せず(無負荷状態)、室温(25℃)にて測定した比誘電率に対する85℃、2V印加での比誘電率の変化率を−40%以内にすることができる。以下、直流電圧を印加せず(無負荷状態)、室温(25℃)にて測定した比誘電率に対する85℃、2V印加での比誘電率の変化率のことを高温負荷状態での比誘電率の変化率という。

【0028】

なお、誘電体磁器の組成として、チタン酸バリウムを構成するチタン100モルに対して、マグネシウムの含有量がMgO換算で0.3モルよりも少ないと、比誘電率の温度特性が+側に大きく外れやすくなり、静電容量の温度特性であるX5Rの条件を満足しなくなり、また、高温負荷状態での比誘電率の温度変化率も大きくなる。一方、マグネシウムの含有量が1.5モルよりも多いと、室温(25℃)における比誘電率が4500より低くなる。

【0029】

チタン酸バリウムを構成するチタン100モルに対して、マンガンの含有量がMnO換算で0.05モルよりも少ないと、静電容量の温度特性であるX5Rの条件を満足しなくなり、また、高温負荷状態での比誘電率の温度変化率も大きくなる。一方、チタン酸バリウムを多いと、室温(25℃)における比誘電率が4400よりも低くなる。

【0030】

チタン酸バリウムを構成するチタン100モルに対して、イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)の含有量がRE2O3換算で0.3モルよりも少ないと、静電容量の温度特性であるX5Rの条件を満足しなくなるとともに、高温負荷状態での比誘電率の温度変化率も−40%より大きくなり、一方、上記希土類元素の含有量がRE2O3換算で0.6モルよりも多いと、室温(25℃)における比誘電率が4400よりも低くなる。

【0031】

図3は、本実施形態のコンデンサを構成する誘電体層における結晶粒子に含まれるマグネシウムの濃度分布を示すグラフである。この例は、後述する実施例における試料No.1について評価したものである。

【0032】

ここで、結晶粒子9中のマグネシウムの濃度分布については、誘電体磁器の断面を研磨した後、透過型電子顕微鏡に付設のモニターに映し出された画像上で結晶粒子が約30個入る円を描き、円内および円周にかかった結晶粒子を選択し、元素分析機器を付設した透過型電子顕微鏡を用いて元素分析を行う。このとき選択する結晶粒子9は、その輪郭から画像処理にて各粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、求めた結晶粒子9の直径が平均粒径の±60%の範囲にある結晶粒子9とする。分析を行うときの電子線のスポットサイズは0.5〜2nmとし、分析する箇所は結晶粒子9の粒界付近から中央部の中心の位置までの範囲で、その中心へ向けて引いた直線上のほぼ等間隔に位置する点とし、粒界付近と、粒界からおおよそ20nmの深さ(図2(a)(b)にdGと記す)において分析した値から求める。この場合、結晶粒子9の粒界(0〜1nm)におけるマグネシウムの濃度から深さ19〜21nmにおけるマグネシウムの濃度を引いた値(マグネシウムの濃度)を、その分析した範囲(例えば、20nm−0nm=20nm)の距離で除して、濃度勾配を求める。

【0033】

また、本実施形態のコンデンサは、上述のように、結晶粒子9として、第1の結晶群を構成する結晶粒子9aと第2の結晶群を構成する結晶粒子9bとを有するものであるが、

その割合は、第1の結晶群を構成する結晶粒子9aの面積をa、第2の結晶群を構成する結晶粒子9bの面積をbとしたときに、b/(a+b)が0.4〜0.7である。

【0034】

即ち、第1の結晶群を構成する結晶粒子9aの面積と第2の結晶群を構成する結晶粒子9bの面積との割合であるb/(a+b)が0.4よりも小さい場合には、静電容量の温度特性であるX5Rの条件を満足しなくなるとともに、高温負荷状態での比誘電率の温度変化率も大きくなる。一方、b/(a+b)が0.7よりも大きい場合には比誘電率は4400よりも低くなる。

【0035】

また、本実施形態の積層セラミックコンデンサは、第1の結晶群を構成する結晶粒子9aおよび第2の結晶群を構成する結晶粒子9bの平均粒径が0.15〜0.40μmである。

【0036】

すなわち、第1の結晶群の結晶粒子9aおよび第2の結晶群の結晶粒子9bからなる結晶粒子9の平均粒径が0.15μmよりも小さい場合には比誘電率が4400よりも低いものとなり、第1の結晶群の結晶粒子9aおよび第2の結晶群の結晶粒子9bからなる結晶粒子1の平均粒径が0.40μmよりも大きい場合には比誘電率は高くなるものの高温負荷試験での寿命が短くなる。

【0037】

ここで、第1の結晶群を構成する結晶粒子9aおよび第2の結晶群を構成する結晶粒子9bからなる結晶粒子9の平均粒径は、誘電体磁器の断面を研磨(イオンミリング)した研磨面について、透過電子顕微鏡にて映し出されている画像をコンピュータに取り込んで、その画面上で対角線を引き、その対角線上に存在する結晶粒子の輪郭を画像処理し、各粒子の面積を求めて、同じ面積をもつ円に置き換えたときの直径を算出し、算出した結晶粒子約50個の平均値より求める。

【0038】

誘電体磁器を構成する第1の結晶群を構成する結晶粒子9aおよび第2の結晶群を構成する結晶粒子9bの合計の面積に対する第2の結晶群を構成する結晶粒子9bの面積割合は、上記平均粒径を求める際に用いた面積のデータを使って算出する。

【0039】

また、本実施形態のコンデンサでは、誘電体磁器が、チタン酸バリウムを構成するチタン100モルに対して、バナジウムを0.05〜0.20モル含有することが望ましい。上記組成とすることにより、誘電体磁器の絶縁抵抗が増加するため高温負荷試験での寿命を延ばすことが可能になる。

【0040】

なお、希土類元素のなかでイットリウム、ジスプロシウム、ホルミウムおよびエルビウムを含む場合は、チタン酸バリウムに固溶したときに異相が生成し難く、高い絶縁性を得ることができる。高温負荷試験での寿命を高められるという理由からイットリウムがより好ましい。

【0041】

また、本実施形態の積層セラミックコンデンサでは、所望の誘電特性を維持できる範囲であれば、前記した成分以外に他の成分を含んでいてもよく、例えば、焼結性を高めるための助剤としてガラス成分や他の添加成分を誘電体磁器中に0.5〜2質量%の割合で含有させることができる。

【0042】

次に、本実施形態のコンデンサを製造する方法について説明するが、以下に記載する製造方法は一例であり、この方法のみに限定されるものではない。まず、原料粉末として、純度が99質量%以上のチタン酸バリウム粉末(以下、BT粉末という。)と、MnCO3粉末と、Y2O3粉末、Dy2O3粉末、Ho2O3粉末およびEr2O3粉末から選ばれる1種の希土類元素の酸化物粉末とを準備する。また、必要に応じて、V2O5粉末

を準備する。

【0043】

ここで、BT粉末の平均粒径は0.20〜0.35μm、特に0.25〜0.30μmが好ましい。添加剤であるMgO粉末、あるいは、Y2O3粉末、Dy2O3粉末、Ho2O3粉末およびEr2O3粉末から選ばれる1種の希土類元素の酸化物粉末、MnCO3粉末およびV2O5粉末についても、平均粒径はBT粉末と同等、もしくはそれ以下のものを用いることが好ましい。

【0044】

次いで、これらの原料粉末を、BT粉末を構成するチタン100モルに対して、MgO粉末を0.3〜1.5モル、MnCO3粉末を0.05〜0.3モル、Y2O3粉末、Dy2O3粉末、Ho2O3粉末およびEr2O3粉末から選ばれる希土類元素(RE)をRE2O3換算で0.3〜0.6モルの割合で配合する。場合によっては、V2O5粉末を、BT粉末を構成するチタン100モルに対して、0.05〜0.20モルの割合で添加する。

【0045】

ここで、本実施形態のコンデンサを作製する場合には、誘電体磁器中に形成する第2の結晶群の結晶粒子1bは、BT粉末に、予め、MgO粉末を被覆した誘電体粉末(以下、BMT粉末という場合がある。)を用いて形成する。BT粉末のうち、結晶粒子1bとなるBT粉末量とそれに応じたMgO粉末を秤量し、約700℃の温度にて加熱してマグネシウム成分が被覆されたBT粉末を調製する。次に、MgO粉末を被覆していないBT粉末と、残りのMgO粉末とを混合することによって、マグネシウム成分の被覆されたBT粉末とマグネシウム成分の被覆されていないBT粉末との混合粉末を調製する。後添加するMgO粉末の添加量は、予めBT粉末に被覆し、固溶させたMgO粉末を除いた割合とする。

【0046】

次に、上記のように配合して調製した誘電体粉末に専用の有機ビヒクルを加えてセラミックスラリを調製し、次いで、ドクターブレード法やダイコータ法などのシート成形法を用いてセラミックグリーンシートを形成する。この場合、セラミックグリーンシートの厚みは誘電体層5の高容量化のための薄層化、高絶縁性を維持するという点で1〜6μmが好ましい。

【0047】

次に、得られたセラミックグリーンシートの主面上に矩形状の内部電極パターンを印刷して形成する。内部電極パターンとなる導体ペーストはNi、Cuもしくはこれらの合金粉末が好適である。

【0048】

次に、内部電極パターンが形成されたセラミックグリーンシートを所望枚数重ねて、その上下に内部電極パターンを形成していないセラミックグリーンシートを複数枚、上下層が同じ枚数になるように重ねてシート積層体を形成する。この場合、シート積層体中における内部電極パターンは、長手方向に半パターンずつずらしてある。

【0049】

次に、シート積層体を格子状に切断して、内部電極パターンの端部が露出するようにコンデンサ本体成形体を形成する。このような積層工法により、切断後のコンデンサ本体成形体の端面に内部電極パターンが交互に露出されるように形成できる。

【0050】

次に、コンデンサ本体成形体を脱脂した後焼成する。焼成温度は、本実施形態におけるBT粉末およびBMT粉末への添加剤の固溶と結晶粒子の粒成長を抑制するという理由から1100〜1200℃が好ましい。

【0051】

また、焼成後に、再度、弱還元雰囲気にて熱処理を行う。この熱処理は還元雰囲気中での焼成において還元された誘電体磁器を再酸化し、焼成時に還元されて低下した絶縁抵抗

を回復するために行うものである。その温度は結晶粒子9の粒成長を抑えつつ再酸化量を高めるという理由から900〜1100℃が好ましい。こうして高温負荷状態においても比誘電率の温度変化率の小さい誘電体磁器を得ることができる。

【0052】

次に、このコンデンサ本体1の対向する端部に、外部電極ペーストを塗布して焼付けを行い外部電極3を形成する。また、この外部電極3の表面には実装性を高めるためにメッキ膜を形成しても構わない。

【0053】

以下、実施例を挙げて本発明のコンデンサを詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例】

【0054】

まず、原料粉末として、BT粉末、MgO粉末、Y2O3粉末、Dy2O3粉末、Ho2O3粉末、Er2O3粉末、MnCO3粉末およびV2O5粉末を準備し、これらの各種粉末を表1に示す割合で混合した。これらの原料粉末は純度が99.9質量%のものを用いた。BT粉末として、平均粒径が0.1〜0.50μmのものを用いた。MgO粉末、Y2O3粉末、Dy2O3粉末、Ho2O3粉末、Er2O3粉末、Tb4O7粉末、MnCO3粉末およびV2O5粉末は平均粒径が0.1μmのものを用いた。BT粉末のBa/Ti比はいずれも1とした。この場合、誘電体磁器中に形成する第2の結晶群の結晶粒子の割合に応じてMgO粉末を被覆した誘電体粉末を調製し、これに残りのBT粉末およびMgO粉末を添加した。MgO粉末を被覆した誘電体粉末(BMT粉末)はBT粉末に所定量のMgO粉末を添加した後、700℃の温度にて加熱して調製した。

【0055】

BT粉末およびBMT粉末の混合比は、BT粉末をaモルとし、BMT粉末をbモルとしたときに、モル比b/(a+b)が表1に示す割合になるように混合した。

【0056】

焼結助剤はSiO2=55、BaO=20、CaO=15、Li2O=10(モル%)組成のガラス粉末を用いた。ガラス粉末の添加量はBT粉末100質量部に対して1質量部とした。

【0057】

次に、これらの原料粉末を直径5mmのジルコニアボールを用いて、溶媒としてトルエンとアルコールとの混合溶媒を添加し湿式混合した。湿式混合した粉末にポリビニルブチラール樹脂およびトルエンとアルコールの混合溶媒を添加し、同じく直径5mmのジルコニアボールを用いて湿式混合しセラミックスラリを調製し、ドクターブレード法により厚み2μmのセラミックグリーンシートを作製した。

【0058】

このセラミックグリーンシートの上面にNiを主成分とする矩形状の内部電極パターンを複数形成した。内部電極パターンに用いた導体ペーストは、Ni粉末は平均粒径0.3μmのものを、共材としてグリーンシートに用いたBT粉末をNi粉末100質量部に対して30質量部添加した。

【0059】

次に、内部電極パターンを印刷したセラミックグリーンシートを350枚積層し、その上下面に内部電極パターンを印刷していないセラミックグリーンシートをそれぞれ20枚積層し、プレス機を用いて温度60℃、圧力107Pa、時間10分の条件で一括積層し、所定の寸法に切断して積層成形体を形成した。

【0060】

得られた積層成形体を10℃/hの昇温速度で大気中で300℃にて脱バインダ処理を行い、同じ昇温速度で加熱した後、500℃からの昇温速度を300℃/hとし、水素−窒素中、1150℃で2時間焼成し、次いで、300℃/hの降温速度で1000℃まで冷却した後、窒素雰囲気中1000℃で4時間の加熱処理(再酸化処理)を施し、300

℃/hの降温速度で冷却してコンデンサ本体を作製した。このコンデンサ本体のサイズは積層セラミックコンデンサの型式で1608型に適合するサイズとした。誘電体層の平均厚みは1.2μm、内部電極層の1層の有効面積は0.92mm2であった。ここで、有効面積とは、コンデンサ本体の異なる方向の端面に露出するように形成される内部電極層同士が重なる面積のことである。

【0061】

次に、焼成したコンデンサ本体をバレル研磨した後、コンデンサ本体の両端部にCu粉末とガラスを含んだ外部電極ペーストを塗布し、850℃で焼き付けを行い外部電極を形成した。その後、電解バレル機を用いて、この外部電極の表面に、順にNiメッキ及びSnメッキを行い、積層セラミックコンデンサを作製した。

<評価>

得られた積層セラミックコンデンサについて以下の評価を行った。ここで、比誘電率、誘電損失、静電容量の温度特性の評価はいずれも試料数10個とし、その平均値を求めた。

(1)比誘電率

静電容量を温度25℃、周波数1.0kHz、測定電圧1Vrmsの測定条件で測定し、得られた静電容量から誘電体層の厚み、内部電極層の全面積および真空の誘電率をもとに換算して求めた。

(2)誘電損失

静電容量と同条件で測定した。

(3)静電容量の温度特性

静電容量を温度85℃で測定して25℃のときの静電容量に対する変化率を求めた。また、2Vの直流電圧を印加して、85℃での静電容量を測定し、無負荷(DC=0V)状態かつ25℃のときの静電容量に対する変化率を求めた(以下、高温負荷状態での比誘電率の温度変化率という。)。

(4)高温負荷試験

温度140℃において、印加電圧9.45Vの条件で行った。高温負荷試験での試料数は各試料30個とし、故障確率が50%に達したときの時間である平均故障時間を調べた。

(5)第1の結晶群を構成する結晶粒子および第2の結晶群を構成する結晶粒子からなる結晶粒子の平均粒径

誘電体磁器の断面を透過電子顕微鏡にて観察可能となる状態まで研磨(イオンミリング)した研磨面について、透過電子顕微鏡にて映し出されている画像をコンピュータに取り込んで、その画面上で対角線を引き、その対角線上に存在する結晶粒子の輪郭を画像処理し、各粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、算出した結晶粒子約50個の平均値として求めた。測定の結果、作製した試料の結晶粒子の平均粒径はいずれも用いたチタン酸バリウム粉末の平均粒径に相当する値となっていた。

(6)結晶粒子中のマグネシウムの濃度勾配および結晶粒子比(b/(a+b))の測定

結晶粒子中のマグネシウムの濃度分布については、誘電体磁器の断面を研磨した後、透過型電子顕微鏡に付設のモニターに映し出された画像上で結晶粒子が約30個入る円を描き、円内および円周にかかった結晶粒子を選択し、元素分析機器を付設した透過型電子顕微鏡を用いて元素分析を行った。このとき選択する結晶粒子は、その輪郭から画像処理にて各粒子の面積を求め、同じ面積をもつ円に置き換えたときの直径を算出し、求めた結晶粒子の直径が平均粒径の±60%の範囲にある結晶粒子とした。分析を行うときの電子線のスポットサイズは約1nmとし、分析する箇所は結晶粒子の粒界付近から中央部の中心の位置までの範囲で、その中心へ向けて引いた直線上のほぼ等間隔に位置する点とし、粒界付近と、粒界からおおよそ20nmの深さにおいて分析した値から求めた。この場合、結晶粒子の粒界(0〜1nm)におけるマグネシウムの濃度から深さ19〜21nmにおけるマグネシウムの濃度を引いた値(マグネシウムの濃度)を、その分析した範囲(例えば、20nm−0nm=20nm)の距離で除して、濃度勾配を求めた。この分析を各試

料5箇所行って平均値を求めた。

【0062】

このような分析において、マグネシウムの濃度勾配が0.05〜0.20原子%を示した結晶粒子を「第1の結晶群を構成する結晶粒子」とし、マグネシウムの濃度勾配が0.005〜0.03原子%を示した結晶粒子を「第2の結晶群を構成する結晶粒子」とした。

【0063】

誘電体磁器において、第1の結晶群を構成する結晶粒子および第2の結晶群を構成する結晶粒子の合計の面積に対する第2の結晶群を構成する結晶粒子の面積割合、b/(a+b)(但し、aは第1の結晶群を構成する結晶粒子1aの面積を示し、bは第2の結晶群を構成する結晶粒子1bの面積を示す)は、上記約50個について結晶粒子1a、1bの平均粒径を求めた面積のデータから算出した。作製した試料のb/(a+b)比はいずれもBT粉末およびBMT粉末の混合比に相当するものであった。

(7)試料の組成分析

得られた焼結体である試料の組成分析はICP分析および原子吸光分析により行った。この場合、得られた誘電体磁器を硼酸と炭酸ナトリウムと混合し溶融させたものを塩酸に溶解させて、まず、原子吸光分析により誘電体磁器に含まれる元素の定性分析を行い、次いで、特定した各元素について標準液を希釈したものを標準試料として、ICP発光分光分析にかけて定量化した。また、各元素の価数を周期表に示される価数として酸素量を求めた。なお、マンガンについてはMnOに換算して求めた。分析した結果、誘電体層の組成はいずれの試料についても調合組成に一致していた。調合組成と特性の結果を表1に示した。

【0064】

【表1】

【0065】

表1の結果から明らかなように、試料No.1〜3、7、8、10、11、13、14、16〜21、23〜26、28および29では、誘電体磁器の室温(25℃)における比誘電率が4400以上であり、かつ高温負荷状態での比誘電率の温度変化率が−40%以内であった。

【0066】

また、誘電体磁器がさらにバナジウムを含み、そのバナジウムの含有量がチタン酸バリウムを構成するチタン100モルに対し、V2O5換算で0.05〜0.20モルである試料No.1〜3、7、8、11、13、14、16〜21、23〜26、28および29では、誘電体磁器の室温(25℃)における比誘電率が4400以上であるとともに、高温負荷状態での比誘電率の温度変化率が−40%以内であり、かつ高温負荷寿命が8時間以上であった。

【0067】

これに対して、試料No.4〜6、9、12、15、22、27および30〜34では、比誘電率が4400より低いか、無負荷状態かつ室温(25℃)にて測定した比誘電率に対する85℃、2V印加での比誘電率の変化率が−40%より大きかった。

【符号の説明】

【0068】

1・・・・コンデンサ本体

3・・・・外部電極

5・・・・誘電体層

7・・・・内部電極層

11・・・粒界相

9・・・・結晶粒子

9a・・・第1の結晶群を構成する結晶粒子

9b・・・第2の結晶群を構成する結晶粒子

【特許請求の範囲】

【請求項1】

チタン酸バリウムの結晶粒子を含み、マグネシウムと、マンガンと、イットリウム、ジスプロシウム、ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)とを含有する誘電体磁器からなる誘電体層を備えたコンデンサであって、前記誘電体磁器が、前記チタン酸バリウムを構成するチタン100モルに対して、

前記マグネシウムをMgO換算で0.3〜1.5モル、

前記マンガンをMnO換算で0.05〜0.3モル、

イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の前記希土類元素(RE)をRE2O3換算で0.3〜0.6モル含み、

前記結晶粒子は、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群と、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群とを有し、

前記第1の結晶群を構成する結晶粒子および前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmであるとともに、

前記誘電体磁器の研磨面に見られる前記第1の結晶群を構成する結晶粒子の面積をa、前記第2の結晶群を構成する結晶粒子の面積をbとしたときに、b/(a+b)が0.4〜0.7であることを特徴とするコンデンサ。

【請求項2】

前記誘電体磁器が、前記チタン酸バリウムを構成するチタン100モルに対して、さらにバナジウムをV2O5換算で0.05〜0.20モル含有することを特徴とする請求項1に記載のコンデンサ。

【請求項1】

チタン酸バリウムの結晶粒子を含み、マグネシウムと、マンガンと、イットリウム、ジスプロシウム、ホルミウムおよびエルビウムから選ばれる1種の希土類元素(RE)とを含有する誘電体磁器からなる誘電体層を備えたコンデンサであって、前記誘電体磁器が、前記チタン酸バリウムを構成するチタン100モルに対して、

前記マグネシウムをMgO換算で0.3〜1.5モル、

前記マンガンをMnO換算で0.05〜0.3モル、

イットリウム,ジスプロシウム,ホルミウムおよびエルビウムから選ばれる1種の前記希土類元素(RE)をRE2O3換算で0.3〜0.6モル含み、

前記結晶粒子は、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.05原子%/nm以上である第1結晶群と、粒界から20nmの深さの範囲における前記マグネシウムの濃度勾配が0.03原子%/nm以下である第2結晶群とを有し、

前記第1の結晶群を構成する結晶粒子および前記第2の結晶群を構成する結晶粒子を合わせた平均粒径が0.15〜0.40μmであるとともに、

前記誘電体磁器の研磨面に見られる前記第1の結晶群を構成する結晶粒子の面積をa、前記第2の結晶群を構成する結晶粒子の面積をbとしたときに、b/(a+b)が0.4〜0.7であることを特徴とするコンデンサ。

【請求項2】

前記誘電体磁器が、前記チタン酸バリウムを構成するチタン100モルに対して、さらにバナジウムをV2O5換算で0.05〜0.20モル含有することを特徴とする請求項1に記載のコンデンサ。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−115243(P2013−115243A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260286(P2011−260286)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]