コントロールバルブの試験装置

【課題】 縦置きタイプのコントロールバルブを確実に、かつ適正に試験できる試験装置を提供すること。

【解決手段】 コントロールバルブを保持する搬送パレットと、前記コントロールバルブの洗浄を行う第1ステーションと、洗浄を行った前記コントロールバルブの特性を試験する第2ステーションと、前記搬送パレットを前記第1ステーションおよび前記第2ステーションに搬送するコンベアと、を有するコントロールバルブの試験装置において、前記搬送パレットに、前記コントロールバルブの取付面が鉛直方向に対して平行となるように前記コントロールバルブを保持する保持部を設けた。

【解決手段】 コントロールバルブを保持する搬送パレットと、前記コントロールバルブの洗浄を行う第1ステーションと、洗浄を行った前記コントロールバルブの特性を試験する第2ステーションと、前記搬送パレットを前記第1ステーションおよび前記第2ステーションに搬送するコンベアと、を有するコントロールバルブの試験装置において、前記搬送パレットに、前記コントロールバルブの取付面が鉛直方向に対して平行となるように前記コントロールバルブを保持する保持部を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動変速機のコントロールバルブの試験装置に関する。

【背景技術】

【0002】

自動変速機のコントロールバルブのバルブボデー単体を試験するための装置として、特許文献1に記載の技術が開示されている。この試験装置は、取付ステーション、フラッシングステーション、テストステーション、および取外しステーションを同一平面上で閉回路状に配置し、コンベアで各ステーションをつないでいる。ここでバルブボデーはマニホールド取付面が水平面に対して平行になるように配置され、この横置き状態のまま各ステーションを移動する。すなわち、横置き状態のままバルブボデーのフラッシングおよびテストが行われる。この装置に代表されるように、従来、自動変速機のコントロールバルブの試験装置においては、バルブボデーを横置き状態にしたままフラッシングおよびテストを行っていた。これは、コントロールバルブを自動変速機の鉛直方向下側において(マニホールド取付面が鉛直上方を向くように)横向きに取り付ける横置きタイプのものがほとんどであったためである。

【特許文献1】特開平07−294383号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、設計上の都合等により、コントロールバルブを縦向きに(自動変速機本体への取り付け面であるマニホールド取付面が鉛直方向に対して平行な状態で)自動変速機に取り付ける縦置きタイプのものもある。このような縦置きタイプのコントロールバルブを試験するために横置きタイプ用の上記試験装置を用いると、実際の車載状態(縦置き)とは異なる横置き状態で試験が行われる。このため以下の要因により、適切かつ正確な試験結果が得られない、という問題があった。第1に、縦置きと横置きとでは油の流れやバルブの動きが異なるため、車載状態と同じ油圧等の特性が得られない。例えば、油の自重が油圧や流量に影響する。第2に、試験装置内で横置きであると、油圧回路内の夾雑物が十分に取り除かれず、試験結果がこれらの夾雑物の影響を受けやすい。具体的には、横置き状態ではコントロールバルブの油圧回路が鉛直上方に開口するため、加工時に発生するバリや切粉が、水平の油面上に滞留する。

【0004】

ここで、縦置きタイプのコントロールバルブを車載状態と同様の状態で試験するため、横置きタイプの試験装置、例えば特許文献1の装置におけるコントロールバルブの配置を単に縦置きに変更して試験を行うことも考えられる。しかし、縦置き状態のコントロールバルブは横置き状態に比べて重心位置が高くなるところ、上記装置は、鉛直下方から突出するピン21,22のみによりコントロールバルブを支持する構成であり、仮に上記のように配置変更した場合、コントロールバルブの支持が非常に不安定となり確実に保持することができない。したがって、試験時にコントロールバルブが傾斜して正確な試験を行うことができなかったり、各ステーション間を移動する際にコントロールバルブが転倒または落下して破損したりするおそれがある、という問題があった。

【0005】

本発明は上記課題に着目してなされたものであり、縦置きタイプのコントロールバルブを確実に、かつ適正に試験できる試験装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明のコントロールバルブの試験装置は、コントロールバルブを保持する搬送パレットと、前記コントロールバルブの洗浄を行う第1ステーションと、洗浄を行った前記コントロールバルブの特性を試験する第2ステーションと、前記搬送パレットを前記第1ステーションおよび前記第2ステーションに搬送するコンベアと、を有するコントロールバルブの試験装置において、前記搬送パレットに、前記コントロールバルブの取付面が鉛直方向に対して平行となるように前記コントロールバルブを保持する保持部を設けた。

【発明の効果】

【0007】

よって、本発明のコントロールバルブの試験装置にあっては、縦置きタイプのコントロールバルブを車載状態と同一の縦置き状態に保持しつつ試験することができるため、適正な試験結果を得ることができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明を実現するための最良の形態を、実施例に基づいて説明する。

【実施例1】

【0009】

[試験装置の全体構成]

以下、説明のため、各図においてxyz直交座標系を設け、クランプユニット24に対してマニホールドユニット23の方向をx軸正方向、鉛直上方をy軸正方向、コンベアの搬出方向に対して搬入方向をz軸正方向と定義する。図1、図2は、本実施例1のコントロールバルブの自動試験装置1の全体図である。図1は平面図であり、図2は、図1のz軸正方向側から見た正面図である。以下、コントロールバルブの被試験用バルブボデーをワークVBという。

【0010】

図1に示すように、装置1は、コントロールバルブの暖気および洗浄を行う暖気・フラッシングステーション(以下、単に暖気ステーションという)2、コントロールバルブの油圧特性等を試験するテストステーション3、コンベア4、およびワークVBを保持するワークベース(搬送パレット)5を有している。両ステーション2、3は、ベッド1a内に隣接配置されている。コンベア4は、ベッド1a内外を貫通しており、ベッド1a内で両ステーション2,3を連結している。ワークベース5はコンベア4の上に設置されている。

【0011】

本実施例1のコントロールバルブは、マニホールド取付面が水平面に対して垂直となるように自動変速機に取り付けられる縦置きタイプのものである。装置1は、ワークVBを縦置き状態のままワークベース5の上に保持し、これをベッド1a内に自動的に搬入して、ベッド1a内の各ステーション2,3で、ワークVBの暖気、フラッシング、および試験を自動的に開始・実行する。その後、上記ワークベース5をベッド1a外に搬出する。

【0012】

(ワークベース)

図1に示すように、ワークベース5は、コンベア4の上に設置されるベース板50と、ワークVBの位置決めおよび支持を行う保持部51とを有している。ベース板50の四囲には、ワークベース5をコンベア4に設置するための搬送用ストッパ50aが設けられている。また、ベース板50には、ワークベース5の両ステーション2,3への位置決め用のロケート穴50bが設けられている。

【0013】

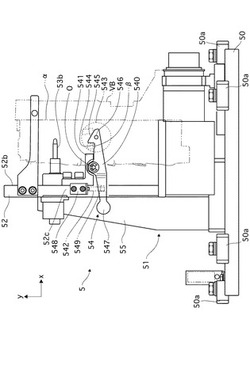

図3〜図5は、ワークVBを設置した状態のワークベース5を示す。2点鎖線でワークVBを示す。図3はx軸負方向側から見た図、図4はz軸正方向側から見た図、図5はz軸負方向側から見た図である。ワークベース5の保持部51は、垂直板52と、突設ピン53と、ストッパ機構54とを有している。

【0014】

図3に示すように、垂直板52は、略長方形であり、ベース板50に対して垂直方向に立設されている。突設ピン53は、垂直板52の2本の対角線のうち1本の対角線の両端にそれぞれ1個ずつ、計2個設けられている。すなわち、1個の突設ピン53aは垂直板52のy軸負方向側かつz軸負方向側、もう1個の突設ピン53bは垂直板52のy軸正方向側かつz軸正方向側に設けられている。

【0015】

図5の部分断面図に示すように、突設ピン53aは、垂直板52に対して垂直方向に突出した状態で固定設置されている。具体的には、垂直板52をその両側面から挟み込むように垂直板52に嵌合された2個の円筒状部材53c、53dにより、突設ピン穴53eがx軸方向に形成されている。突設ピン穴53eの中を、突設ピン53aが貫通して設置されており、突設ピン53aの先端53fが垂直板52のx軸正方向側に突出している。突設ピン53bも同様であり、2個の突設ピン53a、53bの先端は、ともに垂直板52のx軸正方向側に突出している。

【0016】

図3に示すように、垂直板52には複数個のクランプピン通過穴52aが形成されている。このクランプピン通過穴52aを、各ステーション2,3の後述するクランプユニット24,34のクランプピン24a,34aが貫通する。

【0017】

また、垂直板52のx軸負方向側の面には、ベース板50および垂直板52の双方に対して垂直方向に補強材55が形成されており、垂直板52の強度を高めている。

【0018】

図4に示すように、垂直板52のz軸正方向側には、垂直板52から離間する方向へのワークVBの移動を規制するストッパ機構54が設けられている。ストッパ機構54はレバー540、ストッパ用ヒンジ541、コイルバネ542等を有している。垂直板52のx軸正方向側の面52bにおけるz軸正方向側の端には、L字状のストッパ用ヒンジ541が締結されている。x軸方向に延在するヒンジ541の部分にはレバー540がxy平面内で回転可能に取り付けられている。レバー540は棒状部材であり、その中央部には回転中心Oが設けられ、この回転中心Oにおいてヒンジ541の上記部分に取り付けられている。

【0019】

図4に示すように、レバー540のx軸正方向端には、ワークVBと係合する爪部543が形成されている。爪部543のy軸正方向側には係合溝544およびテーパ部545が形成されている。ワークVBがワークベース5に設置されていない中立状態において、テーパ部545のテーパ面はx軸正方向かつy軸正方向を向いている。また、爪部543には、z軸正方向側に突出するピン546が設けられている。

【0020】

レバー540のx軸負方向端には、球形状の解除部547が形成されている。解除部547は、垂直板52に対してx軸負方向側に位置している。

【0021】

垂直板52のz軸正方向側の縁部52cには、スプリングリテーナ548が締結されている。一方、レバー540の中央部よりx軸負方向側の腕部には、凹部549が形成されている。コイルバネ542が垂直板52とレバー540との間に設置されており、コイルバネ542の一端はスプリングリテーナ548に固定され、他端は凹部549に固定されている。

【0022】

(暖気ステーション)

以下、両ステーション2,3の構成は同様であるため暖気ステーション2について説明する。テストステーション3については、暖気ステーション2と異なる部分についてのみ説明する。

【0023】

図1、図2に示すように、暖気ステーション2は、ワークベース5の位置決めユニット21と、油圧シリンダによりワークベース5を鉛直方向に往復移動させるリフタ22と、ワークVBと密着接合して暖気・フラッシングのための油路を形成するマニホールドユニット23と、油圧シリンダによりワークVBを押圧して、ワークVB側のマニホールド取付面α(図4、図5参照)をマニホールドユニット23に押し付けるクランプユニット24と、を有している。なお、テストステーション3のマニホールドユニット33は、ワークVBと密着接合して油圧特性等のテストのための油圧回路を形成する。

【0024】

[試験装置の作用]

装置1は、コントロールバルブが自動変速機ATに組み込まれる前の工程において、コントロールバルブ(ワークVB)を暖気および洗浄した後、コントロールバルブ(ワークVB)の各ポートに試験用油を供給し、各ポートにおいて定められた所定油圧を発生するか否か等の機能性試験を行う。以下、単にワークベース5というときは、ワークVBを保持した状態のワークベース5を指すものとする。

【0025】

(暖気・洗浄)

暖気ステーション2において、第1に、ワークベース5は、位置決めユニット21により暖気ステーション2内に位置決めされる。具体的には、位置決めユニット21のロケートピン21aとワークベース5のロケート穴50bとが嵌合する。その後、ワークベース5がリフタ22により上昇する。第2に、ワークベース5は、マニホールドユニット23に向かって横行する。第3に、ワークベース5は、クランプユニット24によりクランプされ、マニホールドユニット23に向かって押圧される。詳述すると、クランプユニット24のクランプピン24aがクランプピン通過穴52aを貫通し、ワークVBを直接クランプする。これにより、ワークVBのマニホールド取付面αがマニホールドユニット23のワークVB取付面23aに押し付けられ、両面が密着接合する(図2参照)。第4に、暖気およびフラッシング(洗浄)を開始する。マニホールドユニット23からワークVBの油圧回路内へ暖かい油を流し込むことにより、ワークVBを温め、走行時と同様の温度条件にするとともに、油圧回路内の夾雑物を油で流し落とす。第5に、暖気およびフラッシング終了後、上記第1〜第3の工程(上昇、横行、クランプ)と逆の工程が行われ、その後、ワークベース5がテストステーション3に移動する。

【0026】

後述のように、上記工程の間、ワークVB側のマニホールド取付面αは鉛直方向に対して平行に、すなわちy軸に対して平行に保持されている。このため、バルブボデーの加工時に発生するバリや切粉がマニホールド取付面αの上に滞留することがない。よって、油圧回路内の夾雑物を十分に取り除くことができ、試験結果がこれらの夾雑物の影響を受けることを防止できる。

【0027】

(機能性試験)

テストステーション3で上記第1〜第5の工程と同様の工程を繰り返す。暖気ステーション2との相違点としては、マニホールドユニット33との間で油の受け渡しを行い、コントロールバルブの油圧特性等を試験する。試験結果により、OK、NGが自動的に判定される。試験終了後、ワークベース5がテストステーション3および装置1より搬出される。

【0028】

後述のように、上記工程の間、ワークVBのマニホールド取付面αが鉛直方向に対して平行になるように、すなわち縦置き状態にワークVBが保持されている。このため、油の流れやバルブの動きが車載状態(縦置き)と同じになり、車載状態と同じ油圧等の特性が得られ、適正な試験を行うことができる。

【0029】

(ワーク保持)

ワークベース(搬送パレット)5がコンベア4の上を流れる間だけでなく、暖気、洗浄、および試験の間、ワークVBは継続的にワークベース5に対して縦置き状態に位置決めされ、その姿勢を保持されている。

【0030】

図4、図5において2点鎖線で示されるワークVBは、縦置き状態でワークベース5に設置されている。すなわち、マニホールド取付面αは、y軸に対して平行であり、鉛直方向に対して平行である。ワークVBは、垂直板52に対してx軸正方向側に設置されている。ワークVBのx軸負方向側の面には、2個の突設ピン53a,53bと対応する位置に図外の2個の係合穴が設けられており、垂直板52から突出する突設ピン53a,53bが係合穴に嵌合することにより、ワークVBがワークベース5に保持されている。すなわち、これら2個の突設ピン53a,53bが、ワークVBの垂直方向荷重を受けるとともに、ワークVBの位置決めを行う。

【0031】

ここで、突設ピンを2個(53a,53b)設けているため、突設ピンが1個の場合のようにワークVBがyz平面内で回転移動することがなくなり、確実にワークVBの位置決めができる。なお、突設ピンが1個の場合でも、突設ピンの(yz平面における)断面形状を四角形等にすることで、ワークVBがyz平面内で回転移動することを防止することも考えられるが、ワークVBの係合穴と突設ピンとの間の公差を考慮すると現実的ではなく、確実にワークVBの位置決めができない。

【0032】

また、上記公差に起因するワークVBの垂直板52に対する傾き(ガタ)も、突設ピンが2個(53a,53b)のときのほうが1個のときよりも小さくなり、さらにこれら2個の突設ピン53a,53b間の距離が大きいほど小さくなる。例えば、y軸方向における突設ピン53a,53b間の距離が大きいほど、上記公差によるワークVBの垂直板52に対する傾きが規制される。このため、2個の突設ピンをベース板50に対して垂直方向に離間して設けることにより、ワークVBが垂直板52に対して傾く(ガタが発生する)ことを防止し、確実にワークVBを保持している。

【0033】

保持部51は、突設ピン53a,53bが上記係合穴から外れ、ワークVBが保持部51から落下することを防止するストッパ機構54を有している。すなわち、垂直板52に取り付けられたレバー540のx軸正方向端には、ワークVBと係合する爪部543が設けられている。爪部543の係合溝544が、ワークVBのz軸正方向側の面に設けられた突設部βと係合することにより、ワークVBのx軸正方向への移動が規制される。このように、ワークVBが突設ピン53a,53bとの係合から外れる方向へ移動することを規制することにより、ワークVBが保持部51から落下することを防止し、確実に保持部51にワークVBを保持させておくことができる。例えば、テストステーション3における試験終了後、ワークVBがオイル等により試験機(マニホールドユニット33のワークVB取付面33a)から離れにくい場合であっても、ワークVBが保持部51から落下することを防止できる。

【0034】

ストッパ機構54に設けられているコイルバネ542は、ワークVBと爪部543との係合が維持される回転方向にレバー540を付勢するため、ワークVBが爪部543から外れにくくなる。すなわち、図4に示すようにワークVBがワークベース5に設置され、爪部543がワークVBと係合している状態では、コイルバネ542はレバー540を凹部549においてy軸負方向に付勢している。よって、レバー540をz軸正方向側から見て反時計回りに回転させようとする力が作用し、爪部543をy軸正方向側に付勢する。この付勢力が、爪部543の係合溝544をワークVBの突設部βに対して押し付けるため、ワークVBと爪部543との係合が維持される。

【0035】

一方、ワークVBをワークベース5に設置する際には、爪部543に設けられているテーパ部545の作用によりレバー540が回転し、滑らかにワークVBと爪部543との係合を完了できる。すなわち、ワークVBを突設ピン53a,53bに突き刺しつつ垂直板52に向かってx軸負方向に平行移動させる際、ワークVBの突設部βが爪部543のテーパ部545に当接することになる。レバー540は回転可能に設けられているため、ワークVBの突設部βが爪部543のテーパ部545と摺接しながら爪部543をy軸負方向に押し下げ、コイルバネ542を圧縮しつつレバー540をz軸正方向から見て時計回り方向に回転させる。これにより、ワークVBのx軸負方向への移動が可能となって、ワークVBと突設ピン53a,53bとの係合が完了する。この係合が完了すると同時に、コイルバネ542の付勢力によりストッパ機構54の爪部543とワークVBの突設部βとの係合も行われる。そして上記のようにワークVBと爪部543との係合が維持される。以上のように、テーパ部545の作用によりレバー540が揺動することで、コイルバネ542の付勢力に反して容易にワークVBをワークベース5に取付可能である。

【0036】

また、ワークVBをワークベース5から取り外す際には、レバー540に設けられている解除部547の作用によりレバー540を回転させ、滑らかにワークVBとストッパ機構54(爪部543)との係合を解除することができる。すなわち、ワークベース5を装置1から搬出後、図6に示すように、解除機構6がその凹部6aの中に解除部547を収容する。解除機構6は鉛直方向(y軸方向)に平行移動可能に設けられている。解除部547を収容した解除機構6がy軸正方向に移動すると、これに伴いレバー540がz軸正方向側から見て時計回り方向に回転する。これにより、ワークVBの突設部βと爪部543の係合溝544との係合を自動的に解除できる。

【0037】

ここで、解除部547は球形状であるため、解除部547が解除機構6の凹部6aに入り込みやすい。また、解除機構6の移動に伴い解除部547が凹部6aの表面に摺接することで、レバー540の回転、すなわちワークVBと爪部543との係合の解除が滑らかに行われる。よって、ワークベース5からワークVBを自動で取り外しやすい。

【0038】

なお、爪部543には、z軸正方向側に突出するピン546が設けられており、人がこのピン546を掴んでレバー540を回転移動させることにより、ワークベース5からワークVBを手動で取り外すことも可能である。

【0039】

[実施例1の効果]

実施例1のコントロールバルブの試験装置1は、以下に列挙する効果を有する。

【0040】

(1)実施例1の装置1は、ワークVBを保持するワークベース5と、ワークVBの洗浄を行う暖気・フラッシングステーション2と、洗浄を行ったワークVBの特性を試験するテストステーション3と、ワークベース5を暖気・フラッシングステーション2およびテストステーション3に搬送するコンベア4と、を有するコントロールバルブの試験装置において、ワークベース5に、ワークVBのマニホールド取付面αが鉛直方向に対して平行となるようにワークVBを保持する保持部51を設けた。

よって、縦置きタイプのコントロールバルブを車載状態と同じ縦置き状態(コントロールバルブの自動変速機本体への取付面であるマニホールド取付面が鉛直方向に対して平行な状態)にて試験することができ、適正な試験結果を得ることができる。また、各工程の間、ワークVBのマニホールド取付面αは鉛直方向(y軸と平行)に保持されているため、バルブボデーの加工時に発生するバリや切粉がマニホールド取付面α上に滞留することがない。よって、油圧回路内の夾雑物を十分に取り除くことができ、試験結果がこれらの夾雑物の影響を受けることを防止できる。したがって、正確な試験結果を得ることができる。

【0041】

(2)ワークベース5は、コンベア4に設置されるベース板50を有し、保持部51は、ベース板50に対して垂直方向に立設された垂直板52と、垂直板52に対して垂直方向に突設された突設ピン53a,53bと、を有する。

すなわち、ワークVBには、突設ピン53a,53bと対応する位置に係合穴が設けられており、垂直板52から突出する突設ピン53a,53bが係合穴に嵌合することにより、ワークVBがワークベース5に保持されている。よって、突設ピン53a,53bが、ワークVBの垂直方向荷重を受けるとともに、ワークVBの位置決めを行うことができる。

【0042】

(3)突設ピンをベース板50に対して垂直方向に離間して少なくとも2個(53a,53b)設けることとした。

よって、突設ピンが1個の場合のようにワークVBがyz平面内で回転移動することがなくなるため、確実にワークVBの位置決めができる。また、2個の突設ピンをベース板50に対して垂直方向に離間して設けたことにより、ワークVBが垂直板52に対して傾く(ガタが発生する)ことを防止できる。したがって、確実にワークVBを保持できる。

【0043】

(4)保持部51は、垂直板52から離間する方向へのワークVBの移動を規制するストッパ機構54を有することとした。

よって、ワークVBが突設ピン53a,53bとの係合から外れる方向(x軸正方向)へ移動することを規制することにより、ワークVBが保持部52から落下することを防止し、確実に保持部52(突設ピン53a,53b)にワークVBを保持させておくことができる。

【0044】

(5)ストッパ機構54は、x軸正方向側の一端にワークVBと係合する爪部543が設けられ、かつ垂直板52に回転可能に取り付けられたレバー540と、ワークVBと爪部543との係合を維持する回転方向にレバー540を付勢するコイルバネ542と、を有することとした。

すなわち、爪部543がワークVBと係合している状態ではコイルバネ542は圧縮状態であるため、コイルバネ542の付勢力が、レバー540の回転を介して、爪部543の係合溝544をワークVBの突設部βに対して押し付ける。よって、ワークVBと爪部543との係合が維持され、確実に保持部51(突設ピン53a,53b)にワークVBを保持させておくことができる。

【0045】

(6)爪部543にテーパ部545を設けた。

よって、ワークVBをワークベース5に設置する際には、爪部543に設けられているテーパ部545にワークVB側の突設部βが摺接することによりレバー540が回転し、滑らかにワークVBと爪部543との係合を完了できる。このようにテーパ部545の作用によりレバー540が揺動することで、コイルバネ542の付勢力に反して容易にワークVBをワークベース5に取付可能である。

【0046】

(7)レバー540の他端に解除部547を設けた。

よって、ワークVBをワークベース5から取り外す際には、レバー540のx軸負方向側の他端に設けられている解除部547を鉛直上方(y軸正方向)に移動させることによりレバー540を回転させ、ワークVBとストッパ機構54(爪部543)との係合を解除することができる。このように解除部547の作用によりレバー540が揺動することで、コイルバネ542の付勢力に反して容易にワークVBをワークベース5から取り外し可能である。

【0047】

(8)解除部547は球形状であり、解除部547を収容し、鉛直方向に平行移動可能な解除機構6を設けた。

すなわち、レバー540の解除部547は球形状であるため、解除機構6の凹部6aに入り込みやすい。また、解除機構6の移動に伴い解除部547が凹部6aの表面に摺接することで、レバー540の回転、すなわちワークVBと爪部543との係合の解除が滑らかに行われる。よって、ワークベース5からワークVBを自動的に取り外すことが容易である。

【0048】

[他の実施例]

以上、本発明を実施するための最良の形態を、実施例1に基づいて説明してきたが、本発明の具体的な構成は実施例1に限定されるものではなく、発明の要旨を逸脱しない範囲の設計変更等があっても、本発明に含まれる。

【0049】

例えば、実施例1では、突設ピンを垂直板52の対角位置に2個(53a,53b)設けることとしたが、他の位置に設けることとしてもよい。また、3個以上設けることとしてもよい。

また、実施例1では、レバー540を付勢する弾性体としてコイルバネ542を用いたが、他の種類の弾性体を用いることとしてもよい。

【図面の簡単な説明】

【0050】

【図1】コントロールバルブの自動試験装置の全体平面図である。

【図2】コントロールバルブの自動試験装置の全体正面図である。

【図3】ワークを設置した状態のワークベースを示す図である(x軸負方向側)。

【図4】ワークを設置した状態のワークベースを示す図である(z軸正方向側)。

【図5】ワークを設置した状態のワークベースを示す図である(z軸負方向側)。

【図6】解除部を収容した解除機構の動きとレバーの動きとの関連を示す図である。

【符号の説明】

【0051】

1 コントロールバルブの自動試験装置

2 暖気・フラッシングステーション

3 テストステーション

4 コンベア

5 ワークベース(搬送パレット)

6 解除機構

21、31 位置決めユニット

22、32 リフタ

23、33 マニホールドユニット

24、34 クランプユニット

50 ベース板

51 保持部

52 垂直板

53a、53b 突設ピン

54 ストッパ機構

540 レバー

542 コイルバネ

543 爪部

544 係合溝

545 テーパ部

547 解除部

VB ワーク(被試験用コントロールバルブ)

α マニホールド取付面

β 突設部

【技術分野】

【0001】

本発明は、自動変速機のコントロールバルブの試験装置に関する。

【背景技術】

【0002】

自動変速機のコントロールバルブのバルブボデー単体を試験するための装置として、特許文献1に記載の技術が開示されている。この試験装置は、取付ステーション、フラッシングステーション、テストステーション、および取外しステーションを同一平面上で閉回路状に配置し、コンベアで各ステーションをつないでいる。ここでバルブボデーはマニホールド取付面が水平面に対して平行になるように配置され、この横置き状態のまま各ステーションを移動する。すなわち、横置き状態のままバルブボデーのフラッシングおよびテストが行われる。この装置に代表されるように、従来、自動変速機のコントロールバルブの試験装置においては、バルブボデーを横置き状態にしたままフラッシングおよびテストを行っていた。これは、コントロールバルブを自動変速機の鉛直方向下側において(マニホールド取付面が鉛直上方を向くように)横向きに取り付ける横置きタイプのものがほとんどであったためである。

【特許文献1】特開平07−294383号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、設計上の都合等により、コントロールバルブを縦向きに(自動変速機本体への取り付け面であるマニホールド取付面が鉛直方向に対して平行な状態で)自動変速機に取り付ける縦置きタイプのものもある。このような縦置きタイプのコントロールバルブを試験するために横置きタイプ用の上記試験装置を用いると、実際の車載状態(縦置き)とは異なる横置き状態で試験が行われる。このため以下の要因により、適切かつ正確な試験結果が得られない、という問題があった。第1に、縦置きと横置きとでは油の流れやバルブの動きが異なるため、車載状態と同じ油圧等の特性が得られない。例えば、油の自重が油圧や流量に影響する。第2に、試験装置内で横置きであると、油圧回路内の夾雑物が十分に取り除かれず、試験結果がこれらの夾雑物の影響を受けやすい。具体的には、横置き状態ではコントロールバルブの油圧回路が鉛直上方に開口するため、加工時に発生するバリや切粉が、水平の油面上に滞留する。

【0004】

ここで、縦置きタイプのコントロールバルブを車載状態と同様の状態で試験するため、横置きタイプの試験装置、例えば特許文献1の装置におけるコントロールバルブの配置を単に縦置きに変更して試験を行うことも考えられる。しかし、縦置き状態のコントロールバルブは横置き状態に比べて重心位置が高くなるところ、上記装置は、鉛直下方から突出するピン21,22のみによりコントロールバルブを支持する構成であり、仮に上記のように配置変更した場合、コントロールバルブの支持が非常に不安定となり確実に保持することができない。したがって、試験時にコントロールバルブが傾斜して正確な試験を行うことができなかったり、各ステーション間を移動する際にコントロールバルブが転倒または落下して破損したりするおそれがある、という問題があった。

【0005】

本発明は上記課題に着目してなされたものであり、縦置きタイプのコントロールバルブを確実に、かつ適正に試験できる試験装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明のコントロールバルブの試験装置は、コントロールバルブを保持する搬送パレットと、前記コントロールバルブの洗浄を行う第1ステーションと、洗浄を行った前記コントロールバルブの特性を試験する第2ステーションと、前記搬送パレットを前記第1ステーションおよび前記第2ステーションに搬送するコンベアと、を有するコントロールバルブの試験装置において、前記搬送パレットに、前記コントロールバルブの取付面が鉛直方向に対して平行となるように前記コントロールバルブを保持する保持部を設けた。

【発明の効果】

【0007】

よって、本発明のコントロールバルブの試験装置にあっては、縦置きタイプのコントロールバルブを車載状態と同一の縦置き状態に保持しつつ試験することができるため、適正な試験結果を得ることができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明を実現するための最良の形態を、実施例に基づいて説明する。

【実施例1】

【0009】

[試験装置の全体構成]

以下、説明のため、各図においてxyz直交座標系を設け、クランプユニット24に対してマニホールドユニット23の方向をx軸正方向、鉛直上方をy軸正方向、コンベアの搬出方向に対して搬入方向をz軸正方向と定義する。図1、図2は、本実施例1のコントロールバルブの自動試験装置1の全体図である。図1は平面図であり、図2は、図1のz軸正方向側から見た正面図である。以下、コントロールバルブの被試験用バルブボデーをワークVBという。

【0010】

図1に示すように、装置1は、コントロールバルブの暖気および洗浄を行う暖気・フラッシングステーション(以下、単に暖気ステーションという)2、コントロールバルブの油圧特性等を試験するテストステーション3、コンベア4、およびワークVBを保持するワークベース(搬送パレット)5を有している。両ステーション2、3は、ベッド1a内に隣接配置されている。コンベア4は、ベッド1a内外を貫通しており、ベッド1a内で両ステーション2,3を連結している。ワークベース5はコンベア4の上に設置されている。

【0011】

本実施例1のコントロールバルブは、マニホールド取付面が水平面に対して垂直となるように自動変速機に取り付けられる縦置きタイプのものである。装置1は、ワークVBを縦置き状態のままワークベース5の上に保持し、これをベッド1a内に自動的に搬入して、ベッド1a内の各ステーション2,3で、ワークVBの暖気、フラッシング、および試験を自動的に開始・実行する。その後、上記ワークベース5をベッド1a外に搬出する。

【0012】

(ワークベース)

図1に示すように、ワークベース5は、コンベア4の上に設置されるベース板50と、ワークVBの位置決めおよび支持を行う保持部51とを有している。ベース板50の四囲には、ワークベース5をコンベア4に設置するための搬送用ストッパ50aが設けられている。また、ベース板50には、ワークベース5の両ステーション2,3への位置決め用のロケート穴50bが設けられている。

【0013】

図3〜図5は、ワークVBを設置した状態のワークベース5を示す。2点鎖線でワークVBを示す。図3はx軸負方向側から見た図、図4はz軸正方向側から見た図、図5はz軸負方向側から見た図である。ワークベース5の保持部51は、垂直板52と、突設ピン53と、ストッパ機構54とを有している。

【0014】

図3に示すように、垂直板52は、略長方形であり、ベース板50に対して垂直方向に立設されている。突設ピン53は、垂直板52の2本の対角線のうち1本の対角線の両端にそれぞれ1個ずつ、計2個設けられている。すなわち、1個の突設ピン53aは垂直板52のy軸負方向側かつz軸負方向側、もう1個の突設ピン53bは垂直板52のy軸正方向側かつz軸正方向側に設けられている。

【0015】

図5の部分断面図に示すように、突設ピン53aは、垂直板52に対して垂直方向に突出した状態で固定設置されている。具体的には、垂直板52をその両側面から挟み込むように垂直板52に嵌合された2個の円筒状部材53c、53dにより、突設ピン穴53eがx軸方向に形成されている。突設ピン穴53eの中を、突設ピン53aが貫通して設置されており、突設ピン53aの先端53fが垂直板52のx軸正方向側に突出している。突設ピン53bも同様であり、2個の突設ピン53a、53bの先端は、ともに垂直板52のx軸正方向側に突出している。

【0016】

図3に示すように、垂直板52には複数個のクランプピン通過穴52aが形成されている。このクランプピン通過穴52aを、各ステーション2,3の後述するクランプユニット24,34のクランプピン24a,34aが貫通する。

【0017】

また、垂直板52のx軸負方向側の面には、ベース板50および垂直板52の双方に対して垂直方向に補強材55が形成されており、垂直板52の強度を高めている。

【0018】

図4に示すように、垂直板52のz軸正方向側には、垂直板52から離間する方向へのワークVBの移動を規制するストッパ機構54が設けられている。ストッパ機構54はレバー540、ストッパ用ヒンジ541、コイルバネ542等を有している。垂直板52のx軸正方向側の面52bにおけるz軸正方向側の端には、L字状のストッパ用ヒンジ541が締結されている。x軸方向に延在するヒンジ541の部分にはレバー540がxy平面内で回転可能に取り付けられている。レバー540は棒状部材であり、その中央部には回転中心Oが設けられ、この回転中心Oにおいてヒンジ541の上記部分に取り付けられている。

【0019】

図4に示すように、レバー540のx軸正方向端には、ワークVBと係合する爪部543が形成されている。爪部543のy軸正方向側には係合溝544およびテーパ部545が形成されている。ワークVBがワークベース5に設置されていない中立状態において、テーパ部545のテーパ面はx軸正方向かつy軸正方向を向いている。また、爪部543には、z軸正方向側に突出するピン546が設けられている。

【0020】

レバー540のx軸負方向端には、球形状の解除部547が形成されている。解除部547は、垂直板52に対してx軸負方向側に位置している。

【0021】

垂直板52のz軸正方向側の縁部52cには、スプリングリテーナ548が締結されている。一方、レバー540の中央部よりx軸負方向側の腕部には、凹部549が形成されている。コイルバネ542が垂直板52とレバー540との間に設置されており、コイルバネ542の一端はスプリングリテーナ548に固定され、他端は凹部549に固定されている。

【0022】

(暖気ステーション)

以下、両ステーション2,3の構成は同様であるため暖気ステーション2について説明する。テストステーション3については、暖気ステーション2と異なる部分についてのみ説明する。

【0023】

図1、図2に示すように、暖気ステーション2は、ワークベース5の位置決めユニット21と、油圧シリンダによりワークベース5を鉛直方向に往復移動させるリフタ22と、ワークVBと密着接合して暖気・フラッシングのための油路を形成するマニホールドユニット23と、油圧シリンダによりワークVBを押圧して、ワークVB側のマニホールド取付面α(図4、図5参照)をマニホールドユニット23に押し付けるクランプユニット24と、を有している。なお、テストステーション3のマニホールドユニット33は、ワークVBと密着接合して油圧特性等のテストのための油圧回路を形成する。

【0024】

[試験装置の作用]

装置1は、コントロールバルブが自動変速機ATに組み込まれる前の工程において、コントロールバルブ(ワークVB)を暖気および洗浄した後、コントロールバルブ(ワークVB)の各ポートに試験用油を供給し、各ポートにおいて定められた所定油圧を発生するか否か等の機能性試験を行う。以下、単にワークベース5というときは、ワークVBを保持した状態のワークベース5を指すものとする。

【0025】

(暖気・洗浄)

暖気ステーション2において、第1に、ワークベース5は、位置決めユニット21により暖気ステーション2内に位置決めされる。具体的には、位置決めユニット21のロケートピン21aとワークベース5のロケート穴50bとが嵌合する。その後、ワークベース5がリフタ22により上昇する。第2に、ワークベース5は、マニホールドユニット23に向かって横行する。第3に、ワークベース5は、クランプユニット24によりクランプされ、マニホールドユニット23に向かって押圧される。詳述すると、クランプユニット24のクランプピン24aがクランプピン通過穴52aを貫通し、ワークVBを直接クランプする。これにより、ワークVBのマニホールド取付面αがマニホールドユニット23のワークVB取付面23aに押し付けられ、両面が密着接合する(図2参照)。第4に、暖気およびフラッシング(洗浄)を開始する。マニホールドユニット23からワークVBの油圧回路内へ暖かい油を流し込むことにより、ワークVBを温め、走行時と同様の温度条件にするとともに、油圧回路内の夾雑物を油で流し落とす。第5に、暖気およびフラッシング終了後、上記第1〜第3の工程(上昇、横行、クランプ)と逆の工程が行われ、その後、ワークベース5がテストステーション3に移動する。

【0026】

後述のように、上記工程の間、ワークVB側のマニホールド取付面αは鉛直方向に対して平行に、すなわちy軸に対して平行に保持されている。このため、バルブボデーの加工時に発生するバリや切粉がマニホールド取付面αの上に滞留することがない。よって、油圧回路内の夾雑物を十分に取り除くことができ、試験結果がこれらの夾雑物の影響を受けることを防止できる。

【0027】

(機能性試験)

テストステーション3で上記第1〜第5の工程と同様の工程を繰り返す。暖気ステーション2との相違点としては、マニホールドユニット33との間で油の受け渡しを行い、コントロールバルブの油圧特性等を試験する。試験結果により、OK、NGが自動的に判定される。試験終了後、ワークベース5がテストステーション3および装置1より搬出される。

【0028】

後述のように、上記工程の間、ワークVBのマニホールド取付面αが鉛直方向に対して平行になるように、すなわち縦置き状態にワークVBが保持されている。このため、油の流れやバルブの動きが車載状態(縦置き)と同じになり、車載状態と同じ油圧等の特性が得られ、適正な試験を行うことができる。

【0029】

(ワーク保持)

ワークベース(搬送パレット)5がコンベア4の上を流れる間だけでなく、暖気、洗浄、および試験の間、ワークVBは継続的にワークベース5に対して縦置き状態に位置決めされ、その姿勢を保持されている。

【0030】

図4、図5において2点鎖線で示されるワークVBは、縦置き状態でワークベース5に設置されている。すなわち、マニホールド取付面αは、y軸に対して平行であり、鉛直方向に対して平行である。ワークVBは、垂直板52に対してx軸正方向側に設置されている。ワークVBのx軸負方向側の面には、2個の突設ピン53a,53bと対応する位置に図外の2個の係合穴が設けられており、垂直板52から突出する突設ピン53a,53bが係合穴に嵌合することにより、ワークVBがワークベース5に保持されている。すなわち、これら2個の突設ピン53a,53bが、ワークVBの垂直方向荷重を受けるとともに、ワークVBの位置決めを行う。

【0031】

ここで、突設ピンを2個(53a,53b)設けているため、突設ピンが1個の場合のようにワークVBがyz平面内で回転移動することがなくなり、確実にワークVBの位置決めができる。なお、突設ピンが1個の場合でも、突設ピンの(yz平面における)断面形状を四角形等にすることで、ワークVBがyz平面内で回転移動することを防止することも考えられるが、ワークVBの係合穴と突設ピンとの間の公差を考慮すると現実的ではなく、確実にワークVBの位置決めができない。

【0032】

また、上記公差に起因するワークVBの垂直板52に対する傾き(ガタ)も、突設ピンが2個(53a,53b)のときのほうが1個のときよりも小さくなり、さらにこれら2個の突設ピン53a,53b間の距離が大きいほど小さくなる。例えば、y軸方向における突設ピン53a,53b間の距離が大きいほど、上記公差によるワークVBの垂直板52に対する傾きが規制される。このため、2個の突設ピンをベース板50に対して垂直方向に離間して設けることにより、ワークVBが垂直板52に対して傾く(ガタが発生する)ことを防止し、確実にワークVBを保持している。

【0033】

保持部51は、突設ピン53a,53bが上記係合穴から外れ、ワークVBが保持部51から落下することを防止するストッパ機構54を有している。すなわち、垂直板52に取り付けられたレバー540のx軸正方向端には、ワークVBと係合する爪部543が設けられている。爪部543の係合溝544が、ワークVBのz軸正方向側の面に設けられた突設部βと係合することにより、ワークVBのx軸正方向への移動が規制される。このように、ワークVBが突設ピン53a,53bとの係合から外れる方向へ移動することを規制することにより、ワークVBが保持部51から落下することを防止し、確実に保持部51にワークVBを保持させておくことができる。例えば、テストステーション3における試験終了後、ワークVBがオイル等により試験機(マニホールドユニット33のワークVB取付面33a)から離れにくい場合であっても、ワークVBが保持部51から落下することを防止できる。

【0034】

ストッパ機構54に設けられているコイルバネ542は、ワークVBと爪部543との係合が維持される回転方向にレバー540を付勢するため、ワークVBが爪部543から外れにくくなる。すなわち、図4に示すようにワークVBがワークベース5に設置され、爪部543がワークVBと係合している状態では、コイルバネ542はレバー540を凹部549においてy軸負方向に付勢している。よって、レバー540をz軸正方向側から見て反時計回りに回転させようとする力が作用し、爪部543をy軸正方向側に付勢する。この付勢力が、爪部543の係合溝544をワークVBの突設部βに対して押し付けるため、ワークVBと爪部543との係合が維持される。

【0035】

一方、ワークVBをワークベース5に設置する際には、爪部543に設けられているテーパ部545の作用によりレバー540が回転し、滑らかにワークVBと爪部543との係合を完了できる。すなわち、ワークVBを突設ピン53a,53bに突き刺しつつ垂直板52に向かってx軸負方向に平行移動させる際、ワークVBの突設部βが爪部543のテーパ部545に当接することになる。レバー540は回転可能に設けられているため、ワークVBの突設部βが爪部543のテーパ部545と摺接しながら爪部543をy軸負方向に押し下げ、コイルバネ542を圧縮しつつレバー540をz軸正方向から見て時計回り方向に回転させる。これにより、ワークVBのx軸負方向への移動が可能となって、ワークVBと突設ピン53a,53bとの係合が完了する。この係合が完了すると同時に、コイルバネ542の付勢力によりストッパ機構54の爪部543とワークVBの突設部βとの係合も行われる。そして上記のようにワークVBと爪部543との係合が維持される。以上のように、テーパ部545の作用によりレバー540が揺動することで、コイルバネ542の付勢力に反して容易にワークVBをワークベース5に取付可能である。

【0036】

また、ワークVBをワークベース5から取り外す際には、レバー540に設けられている解除部547の作用によりレバー540を回転させ、滑らかにワークVBとストッパ機構54(爪部543)との係合を解除することができる。すなわち、ワークベース5を装置1から搬出後、図6に示すように、解除機構6がその凹部6aの中に解除部547を収容する。解除機構6は鉛直方向(y軸方向)に平行移動可能に設けられている。解除部547を収容した解除機構6がy軸正方向に移動すると、これに伴いレバー540がz軸正方向側から見て時計回り方向に回転する。これにより、ワークVBの突設部βと爪部543の係合溝544との係合を自動的に解除できる。

【0037】

ここで、解除部547は球形状であるため、解除部547が解除機構6の凹部6aに入り込みやすい。また、解除機構6の移動に伴い解除部547が凹部6aの表面に摺接することで、レバー540の回転、すなわちワークVBと爪部543との係合の解除が滑らかに行われる。よって、ワークベース5からワークVBを自動で取り外しやすい。

【0038】

なお、爪部543には、z軸正方向側に突出するピン546が設けられており、人がこのピン546を掴んでレバー540を回転移動させることにより、ワークベース5からワークVBを手動で取り外すことも可能である。

【0039】

[実施例1の効果]

実施例1のコントロールバルブの試験装置1は、以下に列挙する効果を有する。

【0040】

(1)実施例1の装置1は、ワークVBを保持するワークベース5と、ワークVBの洗浄を行う暖気・フラッシングステーション2と、洗浄を行ったワークVBの特性を試験するテストステーション3と、ワークベース5を暖気・フラッシングステーション2およびテストステーション3に搬送するコンベア4と、を有するコントロールバルブの試験装置において、ワークベース5に、ワークVBのマニホールド取付面αが鉛直方向に対して平行となるようにワークVBを保持する保持部51を設けた。

よって、縦置きタイプのコントロールバルブを車載状態と同じ縦置き状態(コントロールバルブの自動変速機本体への取付面であるマニホールド取付面が鉛直方向に対して平行な状態)にて試験することができ、適正な試験結果を得ることができる。また、各工程の間、ワークVBのマニホールド取付面αは鉛直方向(y軸と平行)に保持されているため、バルブボデーの加工時に発生するバリや切粉がマニホールド取付面α上に滞留することがない。よって、油圧回路内の夾雑物を十分に取り除くことができ、試験結果がこれらの夾雑物の影響を受けることを防止できる。したがって、正確な試験結果を得ることができる。

【0041】

(2)ワークベース5は、コンベア4に設置されるベース板50を有し、保持部51は、ベース板50に対して垂直方向に立設された垂直板52と、垂直板52に対して垂直方向に突設された突設ピン53a,53bと、を有する。

すなわち、ワークVBには、突設ピン53a,53bと対応する位置に係合穴が設けられており、垂直板52から突出する突設ピン53a,53bが係合穴に嵌合することにより、ワークVBがワークベース5に保持されている。よって、突設ピン53a,53bが、ワークVBの垂直方向荷重を受けるとともに、ワークVBの位置決めを行うことができる。

【0042】

(3)突設ピンをベース板50に対して垂直方向に離間して少なくとも2個(53a,53b)設けることとした。

よって、突設ピンが1個の場合のようにワークVBがyz平面内で回転移動することがなくなるため、確実にワークVBの位置決めができる。また、2個の突設ピンをベース板50に対して垂直方向に離間して設けたことにより、ワークVBが垂直板52に対して傾く(ガタが発生する)ことを防止できる。したがって、確実にワークVBを保持できる。

【0043】

(4)保持部51は、垂直板52から離間する方向へのワークVBの移動を規制するストッパ機構54を有することとした。

よって、ワークVBが突設ピン53a,53bとの係合から外れる方向(x軸正方向)へ移動することを規制することにより、ワークVBが保持部52から落下することを防止し、確実に保持部52(突設ピン53a,53b)にワークVBを保持させておくことができる。

【0044】

(5)ストッパ機構54は、x軸正方向側の一端にワークVBと係合する爪部543が設けられ、かつ垂直板52に回転可能に取り付けられたレバー540と、ワークVBと爪部543との係合を維持する回転方向にレバー540を付勢するコイルバネ542と、を有することとした。

すなわち、爪部543がワークVBと係合している状態ではコイルバネ542は圧縮状態であるため、コイルバネ542の付勢力が、レバー540の回転を介して、爪部543の係合溝544をワークVBの突設部βに対して押し付ける。よって、ワークVBと爪部543との係合が維持され、確実に保持部51(突設ピン53a,53b)にワークVBを保持させておくことができる。

【0045】

(6)爪部543にテーパ部545を設けた。

よって、ワークVBをワークベース5に設置する際には、爪部543に設けられているテーパ部545にワークVB側の突設部βが摺接することによりレバー540が回転し、滑らかにワークVBと爪部543との係合を完了できる。このようにテーパ部545の作用によりレバー540が揺動することで、コイルバネ542の付勢力に反して容易にワークVBをワークベース5に取付可能である。

【0046】

(7)レバー540の他端に解除部547を設けた。

よって、ワークVBをワークベース5から取り外す際には、レバー540のx軸負方向側の他端に設けられている解除部547を鉛直上方(y軸正方向)に移動させることによりレバー540を回転させ、ワークVBとストッパ機構54(爪部543)との係合を解除することができる。このように解除部547の作用によりレバー540が揺動することで、コイルバネ542の付勢力に反して容易にワークVBをワークベース5から取り外し可能である。

【0047】

(8)解除部547は球形状であり、解除部547を収容し、鉛直方向に平行移動可能な解除機構6を設けた。

すなわち、レバー540の解除部547は球形状であるため、解除機構6の凹部6aに入り込みやすい。また、解除機構6の移動に伴い解除部547が凹部6aの表面に摺接することで、レバー540の回転、すなわちワークVBと爪部543との係合の解除が滑らかに行われる。よって、ワークベース5からワークVBを自動的に取り外すことが容易である。

【0048】

[他の実施例]

以上、本発明を実施するための最良の形態を、実施例1に基づいて説明してきたが、本発明の具体的な構成は実施例1に限定されるものではなく、発明の要旨を逸脱しない範囲の設計変更等があっても、本発明に含まれる。

【0049】

例えば、実施例1では、突設ピンを垂直板52の対角位置に2個(53a,53b)設けることとしたが、他の位置に設けることとしてもよい。また、3個以上設けることとしてもよい。

また、実施例1では、レバー540を付勢する弾性体としてコイルバネ542を用いたが、他の種類の弾性体を用いることとしてもよい。

【図面の簡単な説明】

【0050】

【図1】コントロールバルブの自動試験装置の全体平面図である。

【図2】コントロールバルブの自動試験装置の全体正面図である。

【図3】ワークを設置した状態のワークベースを示す図である(x軸負方向側)。

【図4】ワークを設置した状態のワークベースを示す図である(z軸正方向側)。

【図5】ワークを設置した状態のワークベースを示す図である(z軸負方向側)。

【図6】解除部を収容した解除機構の動きとレバーの動きとの関連を示す図である。

【符号の説明】

【0051】

1 コントロールバルブの自動試験装置

2 暖気・フラッシングステーション

3 テストステーション

4 コンベア

5 ワークベース(搬送パレット)

6 解除機構

21、31 位置決めユニット

22、32 リフタ

23、33 マニホールドユニット

24、34 クランプユニット

50 ベース板

51 保持部

52 垂直板

53a、53b 突設ピン

54 ストッパ機構

540 レバー

542 コイルバネ

543 爪部

544 係合溝

545 テーパ部

547 解除部

VB ワーク(被試験用コントロールバルブ)

α マニホールド取付面

β 突設部

【特許請求の範囲】

【請求項1】

コントロールバルブを保持する搬送パレットと、

前記コントロールバルブの洗浄を行う第1ステーションと、

洗浄を行った前記コントロールバルブの特性を試験する第2ステーションと、

前記搬送パレットを前記第1ステーションおよび前記第2ステーションに搬送するコンベアと、

を有するコントロールバルブの試験装置において、

前記搬送パレットに、前記コントロールバルブの取付面が鉛直方向に対して平行となるように前記コントロールバルブを保持する保持部を設けたこと

を特徴とするコントロールバルブの試験装置。

【請求項2】

請求項1に記載のコントロールバルブの試験装置において、

前記搬送パレットは、前記コンベアに設置されるベース板を有し、

前記保持部は、前記ベース板に対して垂直方向に立設された垂直板と、前記垂直板に対して垂直方向に突設された突設ピンと、を有すること

を特徴とするコントロールバルブの試験装置。

【請求項3】

請求項2に記載のコントロールバルブの試験装置において、前記突設ピンを前記ベース板に対して垂直方向に離間して少なくとも2個設けたことを特徴とするコントロールバルブの試験装置。

【請求項4】

請求項2または3に記載のコントロールバルブの試験装置において、前記保持部は、前記垂直板から離間する方向への前記コントロールバルブの移動を規制するストッパ機構を有することを特徴とするコントロールバルブの試験装置。

【請求項5】

請求項4に記載のコントロールバルブの試験装置において、前記ストッパ機構は、一端に前記コントロールバルブと係合する爪部を有し、かつ前記垂直板に回転可能に取り付けられたレバーと、前記コントロールバルブと前記爪部との係合を維持する回転方向に前記レバーを付勢する弾性体と、を有することを特徴とするコントロールバルブの試験装置。

【請求項6】

請求項5に記載のコントロールバルブの試験装置において、前記爪部にテーパ部を設けたことを特徴とするコントロールバルブの試験装置。

【請求項7】

請求項5または6に記載のコントロールバルブの試験装置において、前記レバーの他端に解除部を設けたことを特徴とするコントロールバルブの試験装置。

【請求項8】

請求項7に記載のコントロールバルブの試験装置において、前記解除部は球形状であり、前記解除部を収容し、かつ鉛直方向に移動可能な解除機構を設けたことを特徴とするコントロールバルブの試験装置。

【請求項1】

コントロールバルブを保持する搬送パレットと、

前記コントロールバルブの洗浄を行う第1ステーションと、

洗浄を行った前記コントロールバルブの特性を試験する第2ステーションと、

前記搬送パレットを前記第1ステーションおよび前記第2ステーションに搬送するコンベアと、

を有するコントロールバルブの試験装置において、

前記搬送パレットに、前記コントロールバルブの取付面が鉛直方向に対して平行となるように前記コントロールバルブを保持する保持部を設けたこと

を特徴とするコントロールバルブの試験装置。

【請求項2】

請求項1に記載のコントロールバルブの試験装置において、

前記搬送パレットは、前記コンベアに設置されるベース板を有し、

前記保持部は、前記ベース板に対して垂直方向に立設された垂直板と、前記垂直板に対して垂直方向に突設された突設ピンと、を有すること

を特徴とするコントロールバルブの試験装置。

【請求項3】

請求項2に記載のコントロールバルブの試験装置において、前記突設ピンを前記ベース板に対して垂直方向に離間して少なくとも2個設けたことを特徴とするコントロールバルブの試験装置。

【請求項4】

請求項2または3に記載のコントロールバルブの試験装置において、前記保持部は、前記垂直板から離間する方向への前記コントロールバルブの移動を規制するストッパ機構を有することを特徴とするコントロールバルブの試験装置。

【請求項5】

請求項4に記載のコントロールバルブの試験装置において、前記ストッパ機構は、一端に前記コントロールバルブと係合する爪部を有し、かつ前記垂直板に回転可能に取り付けられたレバーと、前記コントロールバルブと前記爪部との係合を維持する回転方向に前記レバーを付勢する弾性体と、を有することを特徴とするコントロールバルブの試験装置。

【請求項6】

請求項5に記載のコントロールバルブの試験装置において、前記爪部にテーパ部を設けたことを特徴とするコントロールバルブの試験装置。

【請求項7】

請求項5または6に記載のコントロールバルブの試験装置において、前記レバーの他端に解除部を設けたことを特徴とするコントロールバルブの試験装置。

【請求項8】

請求項7に記載のコントロールバルブの試験装置において、前記解除部は球形状であり、前記解除部を収容し、かつ鉛直方向に移動可能な解除機構を設けたことを特徴とするコントロールバルブの試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−58115(P2008−58115A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−234692(P2006−234692)

【出願日】平成18年8月31日(2006.8.31)

【出願人】(000231350)ジヤトコ株式会社 (899)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年8月31日(2006.8.31)

【出願人】(000231350)ジヤトコ株式会社 (899)

【Fターム(参考)】

[ Back to top ]