コンバインの穀粒排出装置

【課題】泥土排出孔から排出された排出物が機体内側に堆積するという問題を解消する。

【解決手段】穀粒タンク4の後方に立設されるオーガ縦筒9と、オーガ縦筒9の上端部から水平方向又は斜め上方向に延出するオーガ横筒10と、オーガ横筒10の全体とオーガ縦筒9の一部又は全体を、オーガ縦筒9を中心として旋回動作させるオーガ旋回機構11とを備え、オーガ横筒10を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバイン1において、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔20aを設けるにあたり、該泥土排出孔20aを、オーガ横筒10が収納位置にあるときは機体内側を向き、オーガ横筒10が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置する。

【解決手段】穀粒タンク4の後方に立設されるオーガ縦筒9と、オーガ縦筒9の上端部から水平方向又は斜め上方向に延出するオーガ横筒10と、オーガ横筒10の全体とオーガ縦筒9の一部又は全体を、オーガ縦筒9を中心として旋回動作させるオーガ旋回機構11とを備え、オーガ横筒10を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバイン1において、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔20aを設けるにあたり、該泥土排出孔20aを、オーガ横筒10が収納位置にあるときは機体内側を向き、オーガ横筒10が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンバインの穀粒排出装置に関し、特に、泥土や屑の付着又は混入が発生しやすい大豆の収穫を行う汎用コンバインに好適な穀粒排出装置に関する。

【背景技術】

【0002】

一般に、穀粒の収穫にはコンバインが用いられている。この種のコンバインとしては、刈り取った茎稈の穂先側のみを扱室に導入して脱穀や選別を行う自脱コンバインや、刈り取った茎稈を扱室に全稈投入して脱穀や選別を行う汎用コンバインが知られており、汎用コンバインは、自脱コンバインに比べて収穫可能な作物の種類が多く、例えば、大豆、ソバ、麦、稲などの収穫に広く利用することができる。

【0003】

しかしながら、汎用コンバインを用いて大豆などの収穫を行う場合には、泥土や屑の付着又は混入が発生しやすいため、穀粒タンクに泥土や屑が貯留されるだけでなく、穀粒排出装置(排出オーガ)を介して穀粒を機外に排出する際に、泥土や屑が一緒に排出されてしまうという問題がある。

【0004】

そこで、穀粒の搬送経路に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を備えるコンバインが提案されている。例えば、特許文献1、2に示されるコンバインは、脱穀部と穀粒タンクとの間に立設される揚穀筒の外周に泥土排出孔を設け、脱穀部から穀粒タンクに穀粒を搬送する過程で泥土や屑を除去するようになっている。また、特許文献3に示されるコンバインは、穀粒タンクの後方に立設されるオーガ縦筒の外周に泥土排出孔を設け、穀粒タンク内の穀粒を機外に排出する過程で泥土や屑を除去するようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−143327号公報

【特許文献2】特開平4−51819号公報

【特許文献3】特開2001−204240号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1、2に示されるコンバインでは、脱穀部と穀粒タンクとの間に立設される揚穀筒の外周に泥土排出孔を設けているため、泥土排出孔から排出された排出物が機体内側に堆積し、何らかの問題を引き起す惧れがある。例えば、機体内側に泥土や屑が堆積した場合、清掃が容易でないだけでなく、堆積位置の近くにマフラやエンジンが配置されていると、マフラやエンジンの熱で堆積した屑が燃える可能性もある。

【0007】

一方、特許文献3に示されるコンバインでは、オーガ縦筒の機体外側に泥土排出孔を形成しているが、オーガ縦筒の一部又は全体をオーガ横筒と一体的に旋回させる場合には、オーガ横筒を排出位置に旋回させたとき、オーガ縦筒の泥土排出孔が機体内側を向いてしまうため、特許文献1、2のものと同様に、泥土排出孔から排出された排出物が機体内側に堆積するという問題が生じる。

【課題を解決するための手段】

【0008】

本発明は、上記の如き実情に鑑みこれらの課題を解決することを目的として創作されたものであって、穀粒タンクの後方に立設され、穀粒タンク内の穀粒を上方向に搬送するオーガ縦筒と、オーガ縦筒の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒から引き継いだ穀粒を先端部の排出口まで搬送するオーガ横筒と、オーガ横筒の全体とオーガ縦筒の一部又は全体を、オーガ縦筒を中心として旋回動作させるオーガ旋回機構と、を備え、オーガ横筒を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバインにおいて、前記オーガ縦筒の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を設けるにあたり、該泥土排出孔を、オーガ横筒が収納位置にあるときは機体内側を向き、オーガ横筒が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したことを特徴とする。

また、平面視におけるオーガ横筒の位置をオーガ縦筒の中心に対して所定方向にオフセットすると共に、オーガ縦筒の外周の一部に清掃口を形成し、該清掃口を覆う着脱カバーに泥土排出孔を設けるにあたり、オーガ縦筒の外周における清掃口の形成位置を、オーガ横筒のオフセット側としたことを特徴とする。

また、前記オーガ縦筒の外周部対向位置に、泥土排出孔から排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体を設けたことを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、オーガ縦筒の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を設けるにあたり、該泥土排出孔を、オーガ横筒が収納位置にあるときは機体内側を向き、オーガ横筒が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したので、泥土排出孔から排出された排出物が機体内側に堆積するという問題を解消できる。

また、請求項2の発明によれば、平面視におけるオーガ横筒の位置をオーガ縦筒の中心に対して所定方向にオフセットすると共に、オーガ縦筒の外周の一部に清掃口を形成し、該清掃口を覆う着脱カバーに泥土排出孔を設けるにあたり、オーガ縦筒の外周における清掃口の形成位置を、オーガ横筒のオフセット側としたので、その逆側に清掃口を形成する場合に比べて強度的に有利となる。

また、請求項3の発明によれば、オーガ縦筒の外周部対向位置に、泥土排出孔から排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体を設けたので、排出物が飛散して周囲の作業者に当たるような不都合を解消することができる。

【図面の簡単な説明】

【0010】

【図1】コンバインの平面図である。

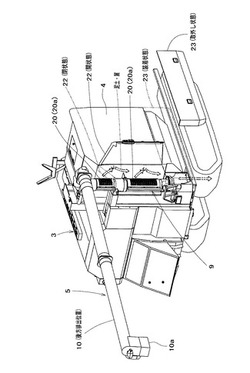

【図2】コンバインの右側面図である。

【図3】収納状態の排出オーガを示すコンバインの要部平面図である。

【図4】排出オーガ(収納状態)の後面図である。

【図5】オーガ縦筒の要部分解斜視図である。

【図6】オーガ縦筒の断面図である。

【図7】側方排出状態の排出オーガを示すコンバインの要部平面図である。

【図8】後方排出状態の排出オーガを示すコンバインの要部平面図である。

【図9】排出オーガの他例を示すコンバインの要部平面図である。

【図10】泥土排出孔及びカバー体の作用説明図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態について、図面に基づいて説明する。図1及び図2において、1はコンバイン(汎用コンバイン)であって、該コンバイン1は、茎稈を刈り取る前処理部2と、刈り取った茎稈から穀粒を脱穀して選別する脱穀部3と、選別した穀粒を貯留する穀粒タンク4と、穀粒タンク4内の穀粒を機外に排出する排出オーガ(穀粒排出装置)5と、オペレータが乗車する操作部6と、クローラ式の走行部7とを備えて構成されている。

【0012】

穀粒タンク4は、機体の右側後部に配置されており、機体の左側後部に配置される脱穀部3から揚穀筒(図示せず)を介して搬送される穀粒を貯留するようになっている。穀粒タンク4内の底部には、前後方向を向く横ラセン(図示せず)が内装され、また、横ラセンの後端位置(タンク後端面下端部)には、引継ケース8が設けられている。そして、横ラセンを所定方向に回転駆動させると、穀粒タンク4内の穀粒が引継ケース8に向けて搬送され、これが排出オーガ5に引き継がれるようになっている。

【0013】

図3及び図4に示すように、排出オーガ5は、穀粒タンク4の後方に立設され、穀粒タンク4内の穀粒を上方向に搬送するオーガ縦筒9と、オーガ縦筒9の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒9から引き継いだ穀粒を先端部の排出口10aまで搬送するオーガ横筒10と、オーガ横筒10の全体とオーガ縦筒9の一部又は全体を、オーガ縦筒9を中心として旋回動作させるオーガ旋回機構11と、オーガ横筒10をオーガ縦筒9の上端部を回動支点として昇降動作させるオーガ昇降機構12とを備えて構成されている。

【0014】

オーガ縦筒9及びオーガ横筒10には、それぞれラセン搬送体が内装されており、これらのラセン搬送体が前述の横ラセンと連動して回転することにより、穀粒タンク4内の穀粒がオーガ縦筒9及びオーガ横筒10を介して排出口10aまで搬送されるようになっている。以下、排出オーガ5の具体的な構成について、図面を参照しつつ説明する。

【0015】

図4に示すように、オーガ縦筒9は、上下一対のオーガ受け13、14によって上下2箇所で旋回自在に支持されており、下側のオーガ受け14とオーガ縦筒9の下端部との間にオーガ旋回機構11が構成されている。本実施形態のオーガ旋回機構11は、下側のオーガ受け14に設けられるオーガ旋回用モータ15と、オーガ縦筒9の下端部に一体的に設けられ、オーガ旋回用モータ15の出力ギヤ(図示せず)に噛合するリングギヤ16とを備えて構成されており、オーガ旋回用モータ15の駆動にもとづいて、オーガ縦筒9及びオーガ横筒10を一体的に旋回動作させるようになっている。

【0016】

オーガ横筒10は、平面視において、オーガ縦筒9の中心に対して所定方向にオフセットしており、オーガ縦筒9の上端部にジョイント筒17を介して昇降自在に連結されている。ジョイント筒17は、オーガ縦筒9の上端部に一体的に連結される縦筒固定部17aと、オーガ横筒10の基端部に一体的に連結される横筒固定部17bと、両固定部17a、17bを回動自在に連結する回動部17cとを備えて構成されており、ジョイント筒17の回動部17cを支点とする回動にもとづいて、オーガ横筒10が昇降動作されるようになっている。

【0017】

オーガ昇降機構12は、オーガ縦筒9(ジョイント筒17)の上端部とオーガ横筒10の基端部との間に構成されている。本実施形態のオーガ昇降機構12は、オーガ縦筒9の上端部とオーガ横筒10の基端部との間に介設されるブラケット18と、該ブラケット18とオーガ縦筒9の上端部との間に介設されるオーガ昇降用シリンダ19とを備えて構成されており、オーガ昇降用シリンダ19の伸縮にもとづいて、オーガ横筒10を昇降動作させるようになっている。

【0018】

上記のように構成された排出オーガ5では、図示しないオーガ操作具の操作にもとづいて、オーガ横筒10を、機体上方に重なる収納位置(図1〜図3参照)や、機体外方に延出する排出位置(図7及び図8参照)に旋回操作できるだけでなく、任意の旋回位置でオーガ横筒10を昇降操作することが可能になる。

【0019】

次に、本発明の要部について、図面を参照しつつ説明する。

【0020】

図4〜図6に示すように、本発明の実施形態に係るコンバイン1は、泥土や屑の付着又は混入が発生しやすい大豆の収穫を行う場合に考慮し、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出するための泥土排出孔20aを設けている。

【0021】

本実施形態では、オーガ縦筒9の外周の一部に上下二つの清掃口9aを形成し、該清掃口9aを覆う断面円弧状の着脱カバー20に多数の泥土排出孔20aを形成している。このようにすると、着脱カバー20を取り外すことにより、清掃口9aを介してオーガ縦筒9内の清掃や点検を行うことが可能となる。また、無孔の着脱カバーを別途用意し、泥土排出孔20aが形成された着脱カバー20と選択的に付け替えられるようにすれば、大豆よりも小粒な穀粒の収穫に際し、泥土排出孔20aから穀粒が漏れ落ちてしまうような不都合も解消することができる。

【0022】

オーガ縦筒9に泥土排出孔20aを設ける場合、泥土排出孔20aから排出される排出物についても十分に考慮する必要がある。つまり、泥土排出孔20aから排出され泥土や屑が機体内側に堆積した場合、清掃が容易でないだけでなく、堆積位置の近くにマフラやエンジンが配置されていると、マフラやエンジンの熱で堆積した屑が燃える可能性もあるからである。

【0023】

そこで、本発明の実施形態に係るコンバイン1では、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔20aを設けるにあたり、該泥土排出孔20aを、オーガ横筒10が収納位置にあるときは機体内側を向き、オーガ横筒10が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置している。例えば、図8に示すように、オーガ横筒10を機体後方に延出させて行う後方排出作業時において、泥土排出孔20aが機体右外側を向くように泥土排出孔20aの形成位置を決定する。このようにすると、穀粒排出作業時に泥土排出孔20aから排出された排出物が機体内側に堆積することを防止できる。

【0024】

また、本実施形態のコンバイン1では、オーガ縦筒9の外周下方に可及的に空間Kを設け、該空間Kを介して、泥土排出孔20aからの排出物を圃場に落下させるようになっている。また、本実施形態のコンバイン1では、オーガ縦筒9の左側方に燃料タンク21を配置すると共に、該燃料タンク21に給油を行うための給油パイプ21aをオーガ縦筒9の後方近傍に配置しているが、オーガ横筒10が排出位置にあるときは、図7や図8に示すように、泥土排出孔20aが後方を向かないようにしてあるので、泥土排出孔20aからの排出物が給油パイプ21a上に堆積することを防止できるようになっている。

【0025】

尚、図1〜図8に示す実施形態では、オーガ横筒10を機体後方に延出させて行う後方排出作業時において、泥土排出孔20aが右外側方を向くようにしているが、図9に示すように、後方排出作業時において、泥土排出孔20aが右斜め後方を向くようにしてもよい。このようにすると、オーガ横筒10を機体右側方に延出させて行う側方排出作業時においても、泥土排出孔20aを右外側方に向けることが可能になる。

【0026】

穀粒排出時に機体外側を向くようにオーガ縦筒9に泥土排出孔20aを設けた場合、泥土排出孔20aからの排出物が飛散し、周囲の作業者に当たることが懸念される。そこで、本実施形態のコンバイン1では、オーガ縦筒9の外周部対向位置に、泥土排出孔20aから排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体22を設けている。例えば、図10に示すように、オーガ縦筒9の右外側方にカバー体22を設け、上下の泥土排出孔20aから排出される排出物を下方へ落下案内する。このようにすると、排出物が飛散して周囲の作業者に当たるような不都合を解消することができる。

【0027】

尚、本実施形態のカバー体22は、穀粒タンク4の右後端部にヒンジ(図示せず)を介して左右回動自在に設けられており、必要に応じてオーガ縦筒9の右側方を開閉できるようにしてある。これにより、オーガ縦筒9のメンテナンス(清掃、点検など)に際してカバー体22が邪魔になることも防止できる。また、図10において、23は、穀粒タンク4及びオーガ縦筒9の右側面下端部を覆う着脱自在なサイドカバーであり、該サイドカバー23を取り外せば、オーガ縦筒9の下端部右側方も開放することが可能になる。

【0028】

オーガ縦筒9の外周の一部に清掃口9aを形成する場合、オーガ縦筒9の強度低下が懸念される。特に、平面視におけるオーガ横筒10の位置をオーガ縦筒9の中心に対して所定方向にオフセットしている場合は、該オフセット方向に対する曲げモーメントがオーガ縦筒9に作用するので、このような曲げモーメントに耐えうる強度を確保する必要がある。通常、オーガ縦筒9は、材料の疲労強度的には圧縮荷重側の方が引張荷重側より強度的に有利なので、オーガ横筒10を昇降させた時の繰り返し荷重を考えると、引張荷重側の方が疲労により壊れやすい。そこで、本実施形態のコンバイン1では、オーガ縦筒9の外周の一部に清掃口9aを形成するにあたり、オーガ縦筒9の外周における清掃口9aの形成位置を、オーガ横筒10のオフセット側としている。このようにすると、疲労強度的に強い圧縮荷重側に清掃口9aが形成されるので、その逆側(引張荷重側)に清掃口9aを形成する場合に比べて強度的に有利となる。

【0029】

さらに、本発明の実施形態に係るコンバイン1では、オーガ縦筒9の外周の一部に清掃口9aを形成し、該清掃口9aを覆う着脱カバー20を設けるにあたり、オーガ縦筒9の外周における清掃口形成位置の左右両側部に、補強部材24を設けている。そして、補強部材24の上下長は、清掃口9aの上下長よりも長くしてある。例えば、図5及び図6に示すように、オーガ縦筒9の外周における清掃口形成位置の左右両側部に、清掃口9aの上下長よりも長く、着脱カバー20の取付部材に兼用される強固な金属製の補強部材24を上下方向に沿って一体的に溶着する。このようにすると、オーガ縦筒9の強度低下を回避しつつ清掃口9aを大きくできるので、オーガ縦筒9内の清掃や点検を行う際の作業性を向上させることが可能になる。

【0030】

また、本実施形態のコンバイン1では、平面視において、左右の補強部材24を結ぶ仮想線が、オーガ横筒10の延出方向と略平行としてある。このようにすると、オーガ横筒10の重量によりオーガ縦筒9に作用する荷重を効果的に受け止め、オーガ縦筒9の変形を防止することができる。つまり、オーガ横筒10の昇降動作時には、オーガ横筒10の延出方向の荷重がオーガ縦筒9に曲げモーメントとして作用するが、この曲げモーメントをオーガ横筒10の延出方向に並ぶ左右の補強部材24で効率良く受止めることができるので、上記の曲げモーメントによるオーガ縦筒9の変形、特に、清掃口9aの左右縁部の変形を防止できる。

【0031】

また、本実施形態のコンバイン1では、補強部材24を筒状にしている。例えば、図6に示すように、周方向の一部が開口した断面コ字状の部材を、開口部分がオーガ縦筒9で塞がれるように、オーガ縦筒9の外周に一体的に溶着する。このようにすると、補強部材24のエッジ部分が外周側に露出しないので、補強部材24のエッジ部分に接触して配線などが傷つくような不都合を回避できる。尚、補強部材24は、断面コ字状の部材に限定されないことは勿論であり、断面L字状であってもよいし、周方向に開口を持たない円筒形や角筒形としてもよい。

【0032】

叙述の如く構成された本実施形態によれば、穀粒タンク4の後方に立設され、穀粒タンク4内の穀粒を上方向に搬送するオーガ縦筒9と、オーガ縦筒9の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒9から引き継いだ穀粒を先端部の排出口10aまで搬送するオーガ横筒10と、オーガ横筒10の全体とオーガ縦筒9の一部又は全体を、オーガ縦筒9を中心として旋回動作させるオーガ旋回機構11と、を備え、オーガ横筒10を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバイン1において、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔20aを設けるにあたり、該泥土排出孔20aを、オーガ横筒10が収納位置にあるときは機体内側を向き、オーガ横筒10が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したので、泥土排出孔20aから排出された排出物が機体内側に堆積するという問題を解消できる。

【0033】

また、平面視におけるオーガ横筒10の位置をオーガ縦筒9の中心に対して所定方向にオフセットすると共に、オーガ縦筒9の外周の一部に清掃口9aを形成し、該清掃口9aを覆う着脱カバー20に泥土排出孔20aを設けるにあたり、オーガ縦筒9の外周における清掃口9aの形成位置を、オーガ横筒10のオフセット側としたので、その逆側に清掃口9aを形成する場合に比べて強度的に有利となる。

【0034】

また、オーガ縦筒9の外周部対向位置に、泥土排出孔20aから排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体22を設けたので、排出物が飛散して周囲の作業者に当たるような不都合を解消することができる。

【符号の説明】

【0035】

1 コンバイン

4 穀粒タンク

5 排出オーガ

8 引継ケース

9 オーガ縦筒

9a 清掃口

10 オーガ横筒

10a 排出口

11 オーガ旋回機構

12 オーガ昇降機構

20 着脱カバー

20a 泥土排出孔

22 カバー体

24 補強部材

【技術分野】

【0001】

本発明は、コンバインの穀粒排出装置に関し、特に、泥土や屑の付着又は混入が発生しやすい大豆の収穫を行う汎用コンバインに好適な穀粒排出装置に関する。

【背景技術】

【0002】

一般に、穀粒の収穫にはコンバインが用いられている。この種のコンバインとしては、刈り取った茎稈の穂先側のみを扱室に導入して脱穀や選別を行う自脱コンバインや、刈り取った茎稈を扱室に全稈投入して脱穀や選別を行う汎用コンバインが知られており、汎用コンバインは、自脱コンバインに比べて収穫可能な作物の種類が多く、例えば、大豆、ソバ、麦、稲などの収穫に広く利用することができる。

【0003】

しかしながら、汎用コンバインを用いて大豆などの収穫を行う場合には、泥土や屑の付着又は混入が発生しやすいため、穀粒タンクに泥土や屑が貯留されるだけでなく、穀粒排出装置(排出オーガ)を介して穀粒を機外に排出する際に、泥土や屑が一緒に排出されてしまうという問題がある。

【0004】

そこで、穀粒の搬送経路に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を備えるコンバインが提案されている。例えば、特許文献1、2に示されるコンバインは、脱穀部と穀粒タンクとの間に立設される揚穀筒の外周に泥土排出孔を設け、脱穀部から穀粒タンクに穀粒を搬送する過程で泥土や屑を除去するようになっている。また、特許文献3に示されるコンバインは、穀粒タンクの後方に立設されるオーガ縦筒の外周に泥土排出孔を設け、穀粒タンク内の穀粒を機外に排出する過程で泥土や屑を除去するようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−143327号公報

【特許文献2】特開平4−51819号公報

【特許文献3】特開2001−204240号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1、2に示されるコンバインでは、脱穀部と穀粒タンクとの間に立設される揚穀筒の外周に泥土排出孔を設けているため、泥土排出孔から排出された排出物が機体内側に堆積し、何らかの問題を引き起す惧れがある。例えば、機体内側に泥土や屑が堆積した場合、清掃が容易でないだけでなく、堆積位置の近くにマフラやエンジンが配置されていると、マフラやエンジンの熱で堆積した屑が燃える可能性もある。

【0007】

一方、特許文献3に示されるコンバインでは、オーガ縦筒の機体外側に泥土排出孔を形成しているが、オーガ縦筒の一部又は全体をオーガ横筒と一体的に旋回させる場合には、オーガ横筒を排出位置に旋回させたとき、オーガ縦筒の泥土排出孔が機体内側を向いてしまうため、特許文献1、2のものと同様に、泥土排出孔から排出された排出物が機体内側に堆積するという問題が生じる。

【課題を解決するための手段】

【0008】

本発明は、上記の如き実情に鑑みこれらの課題を解決することを目的として創作されたものであって、穀粒タンクの後方に立設され、穀粒タンク内の穀粒を上方向に搬送するオーガ縦筒と、オーガ縦筒の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒から引き継いだ穀粒を先端部の排出口まで搬送するオーガ横筒と、オーガ横筒の全体とオーガ縦筒の一部又は全体を、オーガ縦筒を中心として旋回動作させるオーガ旋回機構と、を備え、オーガ横筒を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバインにおいて、前記オーガ縦筒の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を設けるにあたり、該泥土排出孔を、オーガ横筒が収納位置にあるときは機体内側を向き、オーガ横筒が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したことを特徴とする。

また、平面視におけるオーガ横筒の位置をオーガ縦筒の中心に対して所定方向にオフセットすると共に、オーガ縦筒の外周の一部に清掃口を形成し、該清掃口を覆う着脱カバーに泥土排出孔を設けるにあたり、オーガ縦筒の外周における清掃口の形成位置を、オーガ横筒のオフセット側としたことを特徴とする。

また、前記オーガ縦筒の外周部対向位置に、泥土排出孔から排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体を設けたことを特徴とする。

【発明の効果】

【0009】

請求項1の発明によれば、オーガ縦筒の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を設けるにあたり、該泥土排出孔を、オーガ横筒が収納位置にあるときは機体内側を向き、オーガ横筒が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したので、泥土排出孔から排出された排出物が機体内側に堆積するという問題を解消できる。

また、請求項2の発明によれば、平面視におけるオーガ横筒の位置をオーガ縦筒の中心に対して所定方向にオフセットすると共に、オーガ縦筒の外周の一部に清掃口を形成し、該清掃口を覆う着脱カバーに泥土排出孔を設けるにあたり、オーガ縦筒の外周における清掃口の形成位置を、オーガ横筒のオフセット側としたので、その逆側に清掃口を形成する場合に比べて強度的に有利となる。

また、請求項3の発明によれば、オーガ縦筒の外周部対向位置に、泥土排出孔から排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体を設けたので、排出物が飛散して周囲の作業者に当たるような不都合を解消することができる。

【図面の簡単な説明】

【0010】

【図1】コンバインの平面図である。

【図2】コンバインの右側面図である。

【図3】収納状態の排出オーガを示すコンバインの要部平面図である。

【図4】排出オーガ(収納状態)の後面図である。

【図5】オーガ縦筒の要部分解斜視図である。

【図6】オーガ縦筒の断面図である。

【図7】側方排出状態の排出オーガを示すコンバインの要部平面図である。

【図8】後方排出状態の排出オーガを示すコンバインの要部平面図である。

【図9】排出オーガの他例を示すコンバインの要部平面図である。

【図10】泥土排出孔及びカバー体の作用説明図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態について、図面に基づいて説明する。図1及び図2において、1はコンバイン(汎用コンバイン)であって、該コンバイン1は、茎稈を刈り取る前処理部2と、刈り取った茎稈から穀粒を脱穀して選別する脱穀部3と、選別した穀粒を貯留する穀粒タンク4と、穀粒タンク4内の穀粒を機外に排出する排出オーガ(穀粒排出装置)5と、オペレータが乗車する操作部6と、クローラ式の走行部7とを備えて構成されている。

【0012】

穀粒タンク4は、機体の右側後部に配置されており、機体の左側後部に配置される脱穀部3から揚穀筒(図示せず)を介して搬送される穀粒を貯留するようになっている。穀粒タンク4内の底部には、前後方向を向く横ラセン(図示せず)が内装され、また、横ラセンの後端位置(タンク後端面下端部)には、引継ケース8が設けられている。そして、横ラセンを所定方向に回転駆動させると、穀粒タンク4内の穀粒が引継ケース8に向けて搬送され、これが排出オーガ5に引き継がれるようになっている。

【0013】

図3及び図4に示すように、排出オーガ5は、穀粒タンク4の後方に立設され、穀粒タンク4内の穀粒を上方向に搬送するオーガ縦筒9と、オーガ縦筒9の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒9から引き継いだ穀粒を先端部の排出口10aまで搬送するオーガ横筒10と、オーガ横筒10の全体とオーガ縦筒9の一部又は全体を、オーガ縦筒9を中心として旋回動作させるオーガ旋回機構11と、オーガ横筒10をオーガ縦筒9の上端部を回動支点として昇降動作させるオーガ昇降機構12とを備えて構成されている。

【0014】

オーガ縦筒9及びオーガ横筒10には、それぞれラセン搬送体が内装されており、これらのラセン搬送体が前述の横ラセンと連動して回転することにより、穀粒タンク4内の穀粒がオーガ縦筒9及びオーガ横筒10を介して排出口10aまで搬送されるようになっている。以下、排出オーガ5の具体的な構成について、図面を参照しつつ説明する。

【0015】

図4に示すように、オーガ縦筒9は、上下一対のオーガ受け13、14によって上下2箇所で旋回自在に支持されており、下側のオーガ受け14とオーガ縦筒9の下端部との間にオーガ旋回機構11が構成されている。本実施形態のオーガ旋回機構11は、下側のオーガ受け14に設けられるオーガ旋回用モータ15と、オーガ縦筒9の下端部に一体的に設けられ、オーガ旋回用モータ15の出力ギヤ(図示せず)に噛合するリングギヤ16とを備えて構成されており、オーガ旋回用モータ15の駆動にもとづいて、オーガ縦筒9及びオーガ横筒10を一体的に旋回動作させるようになっている。

【0016】

オーガ横筒10は、平面視において、オーガ縦筒9の中心に対して所定方向にオフセットしており、オーガ縦筒9の上端部にジョイント筒17を介して昇降自在に連結されている。ジョイント筒17は、オーガ縦筒9の上端部に一体的に連結される縦筒固定部17aと、オーガ横筒10の基端部に一体的に連結される横筒固定部17bと、両固定部17a、17bを回動自在に連結する回動部17cとを備えて構成されており、ジョイント筒17の回動部17cを支点とする回動にもとづいて、オーガ横筒10が昇降動作されるようになっている。

【0017】

オーガ昇降機構12は、オーガ縦筒9(ジョイント筒17)の上端部とオーガ横筒10の基端部との間に構成されている。本実施形態のオーガ昇降機構12は、オーガ縦筒9の上端部とオーガ横筒10の基端部との間に介設されるブラケット18と、該ブラケット18とオーガ縦筒9の上端部との間に介設されるオーガ昇降用シリンダ19とを備えて構成されており、オーガ昇降用シリンダ19の伸縮にもとづいて、オーガ横筒10を昇降動作させるようになっている。

【0018】

上記のように構成された排出オーガ5では、図示しないオーガ操作具の操作にもとづいて、オーガ横筒10を、機体上方に重なる収納位置(図1〜図3参照)や、機体外方に延出する排出位置(図7及び図8参照)に旋回操作できるだけでなく、任意の旋回位置でオーガ横筒10を昇降操作することが可能になる。

【0019】

次に、本発明の要部について、図面を参照しつつ説明する。

【0020】

図4〜図6に示すように、本発明の実施形態に係るコンバイン1は、泥土や屑の付着又は混入が発生しやすい大豆の収穫を行う場合に考慮し、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出するための泥土排出孔20aを設けている。

【0021】

本実施形態では、オーガ縦筒9の外周の一部に上下二つの清掃口9aを形成し、該清掃口9aを覆う断面円弧状の着脱カバー20に多数の泥土排出孔20aを形成している。このようにすると、着脱カバー20を取り外すことにより、清掃口9aを介してオーガ縦筒9内の清掃や点検を行うことが可能となる。また、無孔の着脱カバーを別途用意し、泥土排出孔20aが形成された着脱カバー20と選択的に付け替えられるようにすれば、大豆よりも小粒な穀粒の収穫に際し、泥土排出孔20aから穀粒が漏れ落ちてしまうような不都合も解消することができる。

【0022】

オーガ縦筒9に泥土排出孔20aを設ける場合、泥土排出孔20aから排出される排出物についても十分に考慮する必要がある。つまり、泥土排出孔20aから排出され泥土や屑が機体内側に堆積した場合、清掃が容易でないだけでなく、堆積位置の近くにマフラやエンジンが配置されていると、マフラやエンジンの熱で堆積した屑が燃える可能性もあるからである。

【0023】

そこで、本発明の実施形態に係るコンバイン1では、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔20aを設けるにあたり、該泥土排出孔20aを、オーガ横筒10が収納位置にあるときは機体内側を向き、オーガ横筒10が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置している。例えば、図8に示すように、オーガ横筒10を機体後方に延出させて行う後方排出作業時において、泥土排出孔20aが機体右外側を向くように泥土排出孔20aの形成位置を決定する。このようにすると、穀粒排出作業時に泥土排出孔20aから排出された排出物が機体内側に堆積することを防止できる。

【0024】

また、本実施形態のコンバイン1では、オーガ縦筒9の外周下方に可及的に空間Kを設け、該空間Kを介して、泥土排出孔20aからの排出物を圃場に落下させるようになっている。また、本実施形態のコンバイン1では、オーガ縦筒9の左側方に燃料タンク21を配置すると共に、該燃料タンク21に給油を行うための給油パイプ21aをオーガ縦筒9の後方近傍に配置しているが、オーガ横筒10が排出位置にあるときは、図7や図8に示すように、泥土排出孔20aが後方を向かないようにしてあるので、泥土排出孔20aからの排出物が給油パイプ21a上に堆積することを防止できるようになっている。

【0025】

尚、図1〜図8に示す実施形態では、オーガ横筒10を機体後方に延出させて行う後方排出作業時において、泥土排出孔20aが右外側方を向くようにしているが、図9に示すように、後方排出作業時において、泥土排出孔20aが右斜め後方を向くようにしてもよい。このようにすると、オーガ横筒10を機体右側方に延出させて行う側方排出作業時においても、泥土排出孔20aを右外側方に向けることが可能になる。

【0026】

穀粒排出時に機体外側を向くようにオーガ縦筒9に泥土排出孔20aを設けた場合、泥土排出孔20aからの排出物が飛散し、周囲の作業者に当たることが懸念される。そこで、本実施形態のコンバイン1では、オーガ縦筒9の外周部対向位置に、泥土排出孔20aから排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体22を設けている。例えば、図10に示すように、オーガ縦筒9の右外側方にカバー体22を設け、上下の泥土排出孔20aから排出される排出物を下方へ落下案内する。このようにすると、排出物が飛散して周囲の作業者に当たるような不都合を解消することができる。

【0027】

尚、本実施形態のカバー体22は、穀粒タンク4の右後端部にヒンジ(図示せず)を介して左右回動自在に設けられており、必要に応じてオーガ縦筒9の右側方を開閉できるようにしてある。これにより、オーガ縦筒9のメンテナンス(清掃、点検など)に際してカバー体22が邪魔になることも防止できる。また、図10において、23は、穀粒タンク4及びオーガ縦筒9の右側面下端部を覆う着脱自在なサイドカバーであり、該サイドカバー23を取り外せば、オーガ縦筒9の下端部右側方も開放することが可能になる。

【0028】

オーガ縦筒9の外周の一部に清掃口9aを形成する場合、オーガ縦筒9の強度低下が懸念される。特に、平面視におけるオーガ横筒10の位置をオーガ縦筒9の中心に対して所定方向にオフセットしている場合は、該オフセット方向に対する曲げモーメントがオーガ縦筒9に作用するので、このような曲げモーメントに耐えうる強度を確保する必要がある。通常、オーガ縦筒9は、材料の疲労強度的には圧縮荷重側の方が引張荷重側より強度的に有利なので、オーガ横筒10を昇降させた時の繰り返し荷重を考えると、引張荷重側の方が疲労により壊れやすい。そこで、本実施形態のコンバイン1では、オーガ縦筒9の外周の一部に清掃口9aを形成するにあたり、オーガ縦筒9の外周における清掃口9aの形成位置を、オーガ横筒10のオフセット側としている。このようにすると、疲労強度的に強い圧縮荷重側に清掃口9aが形成されるので、その逆側(引張荷重側)に清掃口9aを形成する場合に比べて強度的に有利となる。

【0029】

さらに、本発明の実施形態に係るコンバイン1では、オーガ縦筒9の外周の一部に清掃口9aを形成し、該清掃口9aを覆う着脱カバー20を設けるにあたり、オーガ縦筒9の外周における清掃口形成位置の左右両側部に、補強部材24を設けている。そして、補強部材24の上下長は、清掃口9aの上下長よりも長くしてある。例えば、図5及び図6に示すように、オーガ縦筒9の外周における清掃口形成位置の左右両側部に、清掃口9aの上下長よりも長く、着脱カバー20の取付部材に兼用される強固な金属製の補強部材24を上下方向に沿って一体的に溶着する。このようにすると、オーガ縦筒9の強度低下を回避しつつ清掃口9aを大きくできるので、オーガ縦筒9内の清掃や点検を行う際の作業性を向上させることが可能になる。

【0030】

また、本実施形態のコンバイン1では、平面視において、左右の補強部材24を結ぶ仮想線が、オーガ横筒10の延出方向と略平行としてある。このようにすると、オーガ横筒10の重量によりオーガ縦筒9に作用する荷重を効果的に受け止め、オーガ縦筒9の変形を防止することができる。つまり、オーガ横筒10の昇降動作時には、オーガ横筒10の延出方向の荷重がオーガ縦筒9に曲げモーメントとして作用するが、この曲げモーメントをオーガ横筒10の延出方向に並ぶ左右の補強部材24で効率良く受止めることができるので、上記の曲げモーメントによるオーガ縦筒9の変形、特に、清掃口9aの左右縁部の変形を防止できる。

【0031】

また、本実施形態のコンバイン1では、補強部材24を筒状にしている。例えば、図6に示すように、周方向の一部が開口した断面コ字状の部材を、開口部分がオーガ縦筒9で塞がれるように、オーガ縦筒9の外周に一体的に溶着する。このようにすると、補強部材24のエッジ部分が外周側に露出しないので、補強部材24のエッジ部分に接触して配線などが傷つくような不都合を回避できる。尚、補強部材24は、断面コ字状の部材に限定されないことは勿論であり、断面L字状であってもよいし、周方向に開口を持たない円筒形や角筒形としてもよい。

【0032】

叙述の如く構成された本実施形態によれば、穀粒タンク4の後方に立設され、穀粒タンク4内の穀粒を上方向に搬送するオーガ縦筒9と、オーガ縦筒9の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒9から引き継いだ穀粒を先端部の排出口10aまで搬送するオーガ横筒10と、オーガ横筒10の全体とオーガ縦筒9の一部又は全体を、オーガ縦筒9を中心として旋回動作させるオーガ旋回機構11と、を備え、オーガ横筒10を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバイン1において、オーガ縦筒9の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔20aを設けるにあたり、該泥土排出孔20aを、オーガ横筒10が収納位置にあるときは機体内側を向き、オーガ横筒10が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したので、泥土排出孔20aから排出された排出物が機体内側に堆積するという問題を解消できる。

【0033】

また、平面視におけるオーガ横筒10の位置をオーガ縦筒9の中心に対して所定方向にオフセットすると共に、オーガ縦筒9の外周の一部に清掃口9aを形成し、該清掃口9aを覆う着脱カバー20に泥土排出孔20aを設けるにあたり、オーガ縦筒9の外周における清掃口9aの形成位置を、オーガ横筒10のオフセット側としたので、その逆側に清掃口9aを形成する場合に比べて強度的に有利となる。

【0034】

また、オーガ縦筒9の外周部対向位置に、泥土排出孔20aから排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体22を設けたので、排出物が飛散して周囲の作業者に当たるような不都合を解消することができる。

【符号の説明】

【0035】

1 コンバイン

4 穀粒タンク

5 排出オーガ

8 引継ケース

9 オーガ縦筒

9a 清掃口

10 オーガ横筒

10a 排出口

11 オーガ旋回機構

12 オーガ昇降機構

20 着脱カバー

20a 泥土排出孔

22 カバー体

24 補強部材

【特許請求の範囲】

【請求項1】

穀粒タンクの後方に立設され、穀粒タンク内の穀粒を上方向に搬送するオーガ縦筒と、

オーガ縦筒の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒から引き継いだ穀粒を先端部の排出口まで搬送するオーガ横筒と、

オーガ横筒の全体とオーガ縦筒の一部又は全体を、オーガ縦筒を中心として旋回動作させるオーガ旋回機構と、を備え、

オーガ横筒を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバインにおいて、

前記オーガ縦筒の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を設けるにあたり、該泥土排出孔を、オーガ横筒が収納位置にあるときは機体内側を向き、オーガ横筒が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したことを特徴とするコンバインの穀粒排出装置。

【請求項2】

平面視におけるオーガ横筒の位置をオーガ縦筒の中心に対して所定方向にオフセットすると共に、オーガ縦筒の外周の一部に清掃口を形成し、該清掃口を覆う着脱カバーに泥土排出孔を設けるにあたり、オーガ縦筒の外周における清掃口の形成位置を、オーガ横筒のオフセット側としたことを特徴とする請求項1記載のコンバインの穀粒排出装置。

【請求項3】

前記オーガ縦筒の外周部対向位置に、泥土排出孔から排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体を設けたことを特徴とする請求項1又は2記載のコンバインの穀粒排出装置。

【請求項1】

穀粒タンクの後方に立設され、穀粒タンク内の穀粒を上方向に搬送するオーガ縦筒と、

オーガ縦筒の上端部から水平方向又は斜め上方向に延出し、オーガ縦筒から引き継いだ穀粒を先端部の排出口まで搬送するオーガ横筒と、

オーガ横筒の全体とオーガ縦筒の一部又は全体を、オーガ縦筒を中心として旋回動作させるオーガ旋回機構と、を備え、

オーガ横筒を、機体上方に重なる収納位置と、機体外方に延出する排出位置とに旋回変位自在としたコンバインにおいて、

前記オーガ縦筒の外周の一部に、穀粒に付着又は混入した泥土や屑を排出する泥土排出孔を設けるにあたり、該泥土排出孔を、オーガ横筒が収納位置にあるときは機体内側を向き、オーガ横筒が所定の排出位置又は排出範囲にあるときは機体外側を向くように配置したことを特徴とするコンバインの穀粒排出装置。

【請求項2】

平面視におけるオーガ横筒の位置をオーガ縦筒の中心に対して所定方向にオフセットすると共に、オーガ縦筒の外周の一部に清掃口を形成し、該清掃口を覆う着脱カバーに泥土排出孔を設けるにあたり、オーガ縦筒の外周における清掃口の形成位置を、オーガ横筒のオフセット側としたことを特徴とする請求項1記載のコンバインの穀粒排出装置。

【請求項3】

前記オーガ縦筒の外周部対向位置に、泥土排出孔から排出された排出物の飛散を防止しつつ、排出物を下方へ落下案内するカバー体を設けたことを特徴とする請求項1又は2記載のコンバインの穀粒排出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−205507(P2012−205507A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−71449(P2011−71449)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(501203344)独立行政法人農業・食品産業技術総合研究機構 (827)

【出願人】(000001878)三菱農機株式会社 (1,502)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(501203344)独立行政法人農業・食品産業技術総合研究機構 (827)

【出願人】(000001878)三菱農機株式会社 (1,502)

【Fターム(参考)】

[ Back to top ]