コンバインの送塵ガイド制御装置

【課題】エンジン負荷のみにもとづいて送塵ガイドの開度を制御するもののように、走行負荷を原因とするエンジン負荷の増大時に送塵ガイドが無駄に開き制御されることを回避し、脱穀処理精度の低下を防止する。

【解決手段】送塵ガイド17の処理物流動路に対する開度を変更可能にしたコンバイン1であって、送塵ガイド17の開度をアクチュエータの駆動力で変化させる送塵ガイド駆動モータ19と、送塵ガイド駆動モータ19を介して送塵ガイド17の開度を制御する制御部39と、エンジン負荷を検出するエンジン負荷センサ34と、扱室以外の特定負荷を検出する特定負荷検出手段(センサ35〜38)と、を備え、制御部39は、エンジン負荷センサ34の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室12の負荷を推定し、該推定負荷に応じて送塵ガイド17の開度を自動的に制御する。

【解決手段】送塵ガイド17の処理物流動路に対する開度を変更可能にしたコンバイン1であって、送塵ガイド17の開度をアクチュエータの駆動力で変化させる送塵ガイド駆動モータ19と、送塵ガイド駆動モータ19を介して送塵ガイド17の開度を制御する制御部39と、エンジン負荷を検出するエンジン負荷センサ34と、扱室以外の特定負荷を検出する特定負荷検出手段(センサ35〜38)と、を備え、制御部39は、エンジン負荷センサ34の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室12の負荷を推定し、該推定負荷に応じて送塵ガイド17の開度を自動的に制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、送塵ガイドの開度を制御するコンバインの送塵ガイド制御装置に関する。

【背景技術】

【0002】

扱室の内面側に、扱室内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイドを設け、該送塵ガイドの処理物流動路に対する開度を変更可能にするにあたり、送塵ガイドの開度をアクチュエータの駆動力で変化させる送塵ガイド駆動手段と、送塵ガイド駆動手段を介して送塵ガイドの開度を制御する送塵ガイド制御手段とを備えるコンバインや脱穀装置が知られている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平4−267812号公報

【特許文献2】特開平5−161417号公報

【特許文献3】特開平7−322743号公報

【特許文献4】特開平8−163919号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜4に示される送塵ガイド制御手段は、エンジン負荷のみにもとづいて送塵ガイドの開度を制御するので、走行負荷を原因とするエンジン負荷の増大時に送塵ガイドが無駄に開き制御され、脱穀処理精度が低下する惧れがあった。

【0005】

なお、扱室の負荷を直接検出する脱穀負荷センサ(扱胴回転センサ、扱胴トルクセンサなど)を設け、該センサ値にもとづいて送塵ガイドの開度を制御すれば、上記のような問題を解消することが可能であるが、この場合には、脱穀負荷センサを新規追加する必要があるので、コストが上昇してしまうという問題が生じる。

【課題を解決するための手段】

【0006】

本発明は、上記の如き実情に鑑みこれらの課題を解決することを目的として創作されたものであって、機体を走行させる走行部と、穀稈を刈り取る前処理部と、刈り取った穀稈を搬送する穀稈搬送部と、搬送される穀稈から穀粒を扱下ろす扱室と、扱下ろされた処理物から穀粒を選別する選別室と、これらに動力を供給するエンジンと、を備えるとともに、扱室の内面側に、扱室内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイドを設け、該送塵ガイドの処理物流動路に対する開度を変更可能にしたコンバインであって、前記送塵ガイドの開度をアクチュエータの駆動力で変化させる送塵ガイド駆動手段と、送塵ガイド駆動手段を介して送塵ガイドの開度を制御する送塵ガイド制御手段と、エンジン負荷を検出するエンジン負荷検出手段と、扱室以外の特定負荷を検出する特定負荷検出手段と、を備え、送塵ガイド制御手段は、エンジン負荷検出手段の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室の負荷を推定し、該推定負荷に応じて送塵ガイドの開度を自動的に制御することを特徴とする。

また、前記特定負荷検出手段は、選別室の処理物の量を検出する選別処理量検出手段であることを特徴とする。

また、前記特定負荷検出手段は、穀稈搬送部の搬送穀稈量を検出する搬送穀稈量検出手段であることを特徴とする。

また、前記特定負荷検出手段は、走行部の走行負荷を検出する走行負荷検出手段であることを特徴とする。

【発明の効果】

【0007】

請求項1の発明によれば、エンジン負荷検出手段の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室の負荷を推定し、該推定負荷に応じて送塵ガイドの開度を自動的に制御するので、エンジン負荷のみにもとづいて送塵ガイドの開度を制御するもののように、走行負荷を原因とするエンジン負荷の増大時に送塵ガイドが無駄に開き制御されることを回避し、脱穀処理精度の低下を防止できる。

また、請求項2の発明によれば、特定負荷検出手段は、選別室の処理物の量を検出する選別処理量検出手段であるから、選別部制御(チャフシーブ開度制御など)で用いる既存の選別処理量検出手段(選別風センサ、処理物層厚センサ、チャフシーブ開度センサなど)を利用して扱室の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

また、請求項3の発明によれば、特定負荷検出手段は、穀稈搬送装置の搬送穀稈量を検出する搬送穀稈量検出手段であるから、選別部制御(チャフシーブ開度制御など)や後処理部制御(カッター制御、ノッター制御など)で用いる既存の搬送穀稈量検出手段(排藁層厚センサなど)を利用して扱室の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

また、請求項4の発明によれば、特定負荷検出手段は、走行部の走行負荷を検出する走行負荷検出手段であるから、走行部制御(走行HST制御など)で用いる既存の走行負荷検出手段(走行HST油圧センサ、走行部回転センサ、走行部トルクセンサなど)を利用して扱室の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【図面の簡単な説明】

【0008】

【図1】コンバインの平面図である。

【図2】脱穀部の内部側面図である。

【図3】脱穀部の内部正面図である。

【図4】送塵ガイドの平面図である。

【図5】コンバインの伝動図である。

【図6】制御部の入出力を示すブロック図である。

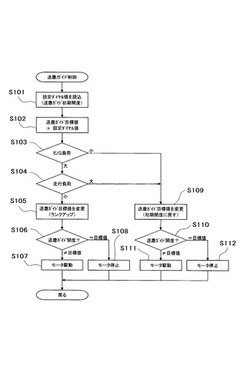

【図7】第一実施形態に係る送塵ガイド制御の処理手順を示すフローチャートである。

【図8】第二実施形態に係る送塵ガイド制御の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態について、図面に基づいて説明する。図1において、1はコンバインであって、該コンバイン1は、穀稈を刈り取る前処理部2と、刈り取った穀稈を搬送する穀稈搬送部3と、搬送される穀稈から穀粒を脱穀して選別する脱穀部4と、選別された穀粒を貯留する穀粒タンク5と、脱穀済みの排藁を後処理する後処理部6と、運転席7や各種の操作具が配置される操縦部8と、機体を走行させるクローラ式の走行部9とを備えて構成されている。

【0010】

図1及び図2に示すように、穀稈搬送部3は、刈り取った穀稈を脱穀部4の側面に沿って後方に搬送する脱穀フィードチェン10と、脱穀済みの排藁を脱穀フィードチェン10の終端部で受け取り、後処理部6まで搬送する排藁搬送装置11とを備えて構成されている。

【0011】

図2及び図3に示すように、脱穀部4は、脱穀フィードチェン10が搬送する穀稈の穂先側が導入される扱室12と、扱室12内に回転自在に内装され、外周部に設けられる扱歯13aで穀稈から穀粒を脱穀する扱胴13と、扱胴13の下側に沿って設けられ、扱室12から主に穀粒を漏下させる受網14と、受網14から漏下した穀粒を選別する選別室15とを備えて構成されている。

【0012】

扱室12の上部は、開閉自在なシリンダカバー16で覆われており、該シリンダカバー16を開き操作すると、扱室12が開放され、扱室12内の清掃、点検、整備などを行うことが可能になる。そして、シリンダカバー16の下面側、すなわち扱室12の内面側には、本発明の要部である送塵ガイド17が設けられている。

【0013】

図1〜図4に示すように、送塵ガイド17は、扱室12内を流動する処理物に接触して処理物の送り速度(扱胴回転軸方向の送り速度)を調節する部材であり、その中間部を支点とする回動にもとづいて、処理物の流動路(図4の矢印参照)に対する開度を変更できるようになっている。例えば、送塵ガイド17が処理物の流動路を閉じる姿勢のときは、処理物の後方への送り速度が遅くなり、処理物が扱室12内で脱穀作用を受ける時間が長くなるので、脱穀処理精度を向上させることが可能となり、また、送塵ガイド17が処理物の流動路を開く姿勢のときは、処理物の後方への送り速度が速くなり、藁屑などのはけが良くなるので、扱室12の負荷を軽減することが可能となる。

【0014】

本実施形態では、扱室12の内面側に複数の送塵ガイド17を並設している。各送塵ガイド17の回動軸17aは、シリンダカバー16を回動自在に貫通し、その先端部には、アーム17bが一体的に設けられている。各アーム17bは、連結杆17cを介して連結されており、該連結杆17cの前後移動に応じて各送塵ガイド17の開度が同時に変更されるようになっている。

【0015】

連結杆17cの一端部は、支軸18aを支点として回動自在なセクタギヤ18に連結されている。セクタギヤ18のギヤ部には、減速機構付きモータからなる送塵ガイド駆動モータ19(送塵ガイド駆動手段)の出力ギヤ19aが噛合しており、送塵ガイド駆動モータ19の駆動に応じてセクタギヤ18が回動し、それに伴って連結杆17cが前後移動される。これにより、送塵ガイド駆動モータ19の駆動力で送塵ガイド17の開度を変更することが可能になる。

【0016】

選別室15は、受網14から漏下した処理物を揺動選別する揺動選別体20と、該揺動選別体20の前方で選別風を起風する圧風ファン21と、一番物を回収する一番ラセン22と、二番物を回収する二番ラセン23と、二番ラセン23の前方で二番選別風を起風する二番選別ファン24と、揺動選別体20の終端部上方に設けられ、選別室15内の塵埃を排出する排塵ファン25とを備えて構成されている。そして、一番ラセン22によって回収された一番物は、揚穀筒26を介して穀粒タンク5に貯留され、二番ラセン23によって回収された二番物は、図示しない二番還元筒を介して揺動選別体20上に還元されるようになっている。

【0017】

揺動選別体20は、受網14から漏下した処理物を後方へ順次搬送するグレンパン27と、グレンパン27の後方で穀粒を篩い選別するチャフシーブ28と、該チャフシーブ28から漏下した穀粒をさらに篩い選別するグレンシーブ29と備える揺動アッセンブリであり、図示しない駆動機構を介して所定の周期で連続的に往復揺動される。なお、チャフシーブ28は、開閉自在な複数のフィンで構成されており、選別処理量に応じてフィン開度(チャフシーブ開度)が手動又は自動で調整されるようになっている。

【0018】

図5に示すように、操縦部8の下方には、前処理部2、穀稈搬送部3、脱穀部4、後処理部6、走行部9などに動力を供給するエンジン30が搭載されている。エンジン30の動力は、走行HST(走行用無段変速装置)31を介して走行部9に伝動されるとともに、ギヤケース32を介して前処理部2、穀稈搬送部3、脱穀部4及び後処理部6に伝動される。

【0019】

ギヤケース32は、変速していないエンジン動力(エンジン回転数に連動する動力)を脱穀部4、後処理部6及び排藁搬送装置11に伝動し、前処理HST(前処理用無段変速装置)33で変速したエンジン動力(車速に連動する動力)を前処理部2及び脱穀フィードチェン10に伝動するようになっている。

【0020】

図5に示すように、コンバイン1には、各種のセンサが設けられている。例えば、エンジン30には、エンジン30の負荷を検出するエンジン回転センサなどのエンジン負荷センサ34(エンジン負荷検出手段)が設けられ、走行部9には、走行負荷を検出する走行HST油圧センサ、走行部回転センサ、走行部トルクセンサなどの走行負荷センサ35(走行負荷検出手段)が設けられ、選別室15には、選別する処理物の量を検出する選別風センサ、処理物層厚センサ、チャフシーブ開度センサなどの選別処理量センサ36、37(選別処理量検出手段)が設けられ、穀稈搬送部3には、搬送穀稈量を検出する排藁層厚センサなどの搬送穀稈量センサ38(搬送穀稈量検出手段)が設けられている。

【0021】

なお、選別風センサは、選別処理量に応じて変化する選別風の風速、風圧、及び/又は、風量を検出するものであり、処理物層厚センサは、選別処理量に応じて変化するグレンパン27上の処理物の層厚を検出するものであり、チャフシーブ開度センサは、選別処理量に応じて自動又は手動で開度調整されるチャフシーブ28の開度を検出するものであり、排藁層厚センサは、排藁搬送装置11が搬送する排藁の層厚を検出するものである。

【0022】

上記のセンサ34〜38は、従来からコンバイン1に備えられるものであり、例えば、エンジン負荷センサ34は、エンジン制御(エンジン回転制御、燃料噴射制御など)を行うために設けられ、走行負荷センサ35は、走行部制御(走行HST制御など)を行うために設けられ、選別処理量センサ36、37は、選別部制御(チャフシーブ開度制御など)を行うために設けられ、搬送穀稈量センサ38は、選別部制御(チャフシーブ開度制御など)や後処理部制御(カッター制御、ノッター制御など)を行うために設けられていた。

【0023】

コンバイン1には、マイコンなどで構成される制御部39(送塵ガイド制御手段)が設けられている。図6に示すように、制御部39の入力側には、前述したセンサ34〜38の他に、操縦部8に設けられて送塵ガイド17の初期開度を設定する送塵ガイド設定ダイヤル40、送塵ガイド17の開度を検出する送塵ガイドポテンショメータ41などが接続される一方、制御部39の出力側には、前述した送塵ガイド駆動モータ19などが接続されている。

【0024】

制御部39は、送塵ガイド駆動モータ19を介して送塵ガイド17の開度制御を行うにあたり、エンジン負荷を検出するエンジン負荷センサ34の検出負荷と、扱室以外の特定負荷(走行負荷、選別処理量、及び/又は、穀稈搬送量)を検出する特定負荷検出手段(走行負荷センサ35、選別処理量センサ36、37、及び/又は、搬送穀稈量センサ38)の検出負荷にもとづいて扱室12の負荷を推定し、該推定負荷に応じて送塵ガイド17の開度を自動的に制御する。以下、制御部39による送塵ガイド制御の処理手順について、図7及び図8を参照して説明する。

【0025】

図7に示す第一実施形態の送塵ガイド制御では、まず、送塵ガイド設定ダイヤル40の設定ダイヤル値(送塵ガイド初期開度)を読み込み(S101)、これを送塵ガイド目標値にセットする(S102)。なお、本実施形態では、送塵ガイド17の初期開度を送塵ガイド設定ダイヤル40の手動操作で設定しているが、送塵ガイド17の初期開度を自動的に設定するようにしてもよい。例えば、穀稈供給量の大小を車速センサ、穀稈層厚センサなどで検出し、該センサ値に基づいて送塵ガイド17の初期開度を自動的に設定することができる。

【0026】

次に、エンジン負荷センサ34のセンサ値を所定のエンジン負荷閾値と比較し、エンジン負荷の大小を判断する(S103)。ここでエンジン負荷が大きいと判断した場合は、走行負荷センサ35のセンサ値を所定の走行負荷閾値と比較し、走行負荷の大小を判断する(S104)。そして、走行負荷が小さいと判断した場合は、走行負荷によるエンジン負荷の増大ではなく、扱室負荷によるエンジン負荷の増大であると推定し、送塵ガイド17の開度を広げるべく、送塵ガイド目標値を変更する(S105)。送塵ガイド目標値を変更したら、送塵ガイドポテンショメータ41の検出開度と送塵ガイド目標値を比較し(S106)、両値が一致しないときは、送塵ガイド駆動モータ19を開き側に駆動し(S107)、両値が一致したら、送塵ガイド駆動モータ19を停止させる(S108)。なお、本実施形態では、扱室負荷によるエンジン負荷の増大であると推定したとき、送塵ガイド目標値を一回ランクアップさせる構成としてあるが、扱室12の高負荷状態が続く状況では、送塵ガイド17の開度を徐々に大きくするようにしてもよい。

【0027】

一方、ステップS103でエンジン負荷が小さいと判断したり、ステップS104で走行負荷が大きいと判断した場合は、扱室負荷の増大は発生していないと推定し、送塵ガイド目標値を初期開度に戻す(S109)。送塵ガイド目標値を初期開度に戻したら、送塵ガイドポテンショメータ41の検出開度と送塵ガイド目標値を比較し(S110)、両値が一致しないときは、送塵ガイド駆動モータ19を閉じ側に駆動し(S111)、両値が一致したら、送塵ガイド駆動モータ19を停止させる(S112)。なお、本実施形態では、扱室負荷によるエンジン負荷の増大がないとき、送塵ガイド目標値を初期開度まで一気に戻すようにしているが、初期位置まで徐々に戻すようにしてもよい。

【0028】

図8に示す第二実施形態の送塵ガイド制御では、ステップS104の代わりに、選別処理量や搬送穀稈量を判断し(S204)、選別処理量や搬送穀稈量が多いとき、扱室負荷によるエンジン負荷の増大であると推定する点が前記実施形態と相違している。

【0029】

本実施形態のステップS204では、選別処理量の判断に前述した選別処理量センサ36、37を用い、搬送穀稈量の検出に前述した搬送穀稈量センサ38を用いる。そして、各センサ値があらかじめ設定された閾値を越えるか否かを判断し、すべてが越えると判断したとき、扱室負荷によるエンジン負荷の増大であると推定するようになっている。なお、本実施形態では、選別処理量センサ36、37及び搬送穀稈量センサ38のセンサ値がすべて閾値を越える場合に、扱室負荷が増大していると推定するが、いずれか一つのセンサ値、又は任意の二つのセンサ値が閾値を越える場合に、扱室負荷が増大していると推定するようにしてもよい。

【0030】

叙述の如く構成された本実施形態によれば、機体を走行させる走行部9と、穀稈を刈り取る前処理部2と、刈り取った穀稈を搬送する穀稈搬送部3と、搬送される穀稈から穀粒を扱下ろす扱室12と、扱下ろされた処理物から穀粒を選別する選別室15と、これらに動力を供給するエンジン30と、を備えるとともに、扱室12の内面側に、扱室12内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイド17を設け、該送塵ガイド17の処理物流動路に対する開度を変更可能にしたコンバイン1であって、送塵ガイド17の開度をアクチュエータの駆動力で変化させる送塵ガイド駆動モータ19と、送塵ガイド駆動モータ19を介して送塵ガイド17の開度を制御する制御部39と、エンジン負荷を検出するエンジン負荷センサ34と、扱室以外の特定負荷を検出する特定負荷検出手段(センサ35〜38)と、を備え、制御部39は、エンジン負荷センサ34の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室12の負荷を推定し、該推定負荷に応じて送塵ガイド17の開度を自動的に制御するので、エンジン負荷のみにもとづいて送塵ガイド17の開度を制御するもののように、走行負荷を原因とするエンジン負荷の増大時に送塵ガイド17が無駄に開き制御されることを回避し、脱穀処理精度の低下を防止できる。

【0031】

また、第一実施形態の特定負荷検出手段は、走行部9の走行負荷を検出する走行負荷センサ35であるから、走行部制御(走行HST制御など)で用いる既存の走行負荷センサ35(走行HST油圧センサ、走行部回転センサ、走行部トルクセンサなど)を利用して扱室12の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【0032】

また、第二実施形態の特定負荷検出手段は、選別室15の処理物の量を検出する選別処理量センサ36、37であるから、選別部制御(チャフシーブ開度制御など)で用いる既存の選別処理量センサ36、37(選別風センサ、処理物層厚センサ、チャフシーブ開度センサなど)を利用して扱室12の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【0033】

また、第二実施形態の特定負荷検出手段は、穀稈搬送部3の搬送穀稈量を検出する搬送穀稈量センサ38であるから、選別部制御(チャフシーブ開度制御など)や後処理部制御(カッター制御、ノッター制御など)で用いる既存の搬送穀稈量センサ38(排藁層厚センサなど)を利用して扱室12の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【符号の説明】

【0034】

1 コンバイン

2 前処理部

3 穀稈搬送部

4 脱穀部

6 後処理部

8 操縦部

9 走行部

10 脱穀フィードチェン

11 排藁搬送装置

12 扱室

15 選別室

17 送塵ガイド

19 送塵ガイド駆動モータ

30 エンジン

34 エンジン負荷センサ

35 走行負荷センサ

36 第一選別処理量センサ

37 第二選別処理量センサ

38 搬送穀稈量センサ

39 制御部

【技術分野】

【0001】

本発明は、送塵ガイドの開度を制御するコンバインの送塵ガイド制御装置に関する。

【背景技術】

【0002】

扱室の内面側に、扱室内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイドを設け、該送塵ガイドの処理物流動路に対する開度を変更可能にするにあたり、送塵ガイドの開度をアクチュエータの駆動力で変化させる送塵ガイド駆動手段と、送塵ガイド駆動手段を介して送塵ガイドの開度を制御する送塵ガイド制御手段とを備えるコンバインや脱穀装置が知られている(例えば、特許文献1〜4参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平4−267812号公報

【特許文献2】特開平5−161417号公報

【特許文献3】特開平7−322743号公報

【特許文献4】特開平8−163919号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1〜4に示される送塵ガイド制御手段は、エンジン負荷のみにもとづいて送塵ガイドの開度を制御するので、走行負荷を原因とするエンジン負荷の増大時に送塵ガイドが無駄に開き制御され、脱穀処理精度が低下する惧れがあった。

【0005】

なお、扱室の負荷を直接検出する脱穀負荷センサ(扱胴回転センサ、扱胴トルクセンサなど)を設け、該センサ値にもとづいて送塵ガイドの開度を制御すれば、上記のような問題を解消することが可能であるが、この場合には、脱穀負荷センサを新規追加する必要があるので、コストが上昇してしまうという問題が生じる。

【課題を解決するための手段】

【0006】

本発明は、上記の如き実情に鑑みこれらの課題を解決することを目的として創作されたものであって、機体を走行させる走行部と、穀稈を刈り取る前処理部と、刈り取った穀稈を搬送する穀稈搬送部と、搬送される穀稈から穀粒を扱下ろす扱室と、扱下ろされた処理物から穀粒を選別する選別室と、これらに動力を供給するエンジンと、を備えるとともに、扱室の内面側に、扱室内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイドを設け、該送塵ガイドの処理物流動路に対する開度を変更可能にしたコンバインであって、前記送塵ガイドの開度をアクチュエータの駆動力で変化させる送塵ガイド駆動手段と、送塵ガイド駆動手段を介して送塵ガイドの開度を制御する送塵ガイド制御手段と、エンジン負荷を検出するエンジン負荷検出手段と、扱室以外の特定負荷を検出する特定負荷検出手段と、を備え、送塵ガイド制御手段は、エンジン負荷検出手段の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室の負荷を推定し、該推定負荷に応じて送塵ガイドの開度を自動的に制御することを特徴とする。

また、前記特定負荷検出手段は、選別室の処理物の量を検出する選別処理量検出手段であることを特徴とする。

また、前記特定負荷検出手段は、穀稈搬送部の搬送穀稈量を検出する搬送穀稈量検出手段であることを特徴とする。

また、前記特定負荷検出手段は、走行部の走行負荷を検出する走行負荷検出手段であることを特徴とする。

【発明の効果】

【0007】

請求項1の発明によれば、エンジン負荷検出手段の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室の負荷を推定し、該推定負荷に応じて送塵ガイドの開度を自動的に制御するので、エンジン負荷のみにもとづいて送塵ガイドの開度を制御するもののように、走行負荷を原因とするエンジン負荷の増大時に送塵ガイドが無駄に開き制御されることを回避し、脱穀処理精度の低下を防止できる。

また、請求項2の発明によれば、特定負荷検出手段は、選別室の処理物の量を検出する選別処理量検出手段であるから、選別部制御(チャフシーブ開度制御など)で用いる既存の選別処理量検出手段(選別風センサ、処理物層厚センサ、チャフシーブ開度センサなど)を利用して扱室の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

また、請求項3の発明によれば、特定負荷検出手段は、穀稈搬送装置の搬送穀稈量を検出する搬送穀稈量検出手段であるから、選別部制御(チャフシーブ開度制御など)や後処理部制御(カッター制御、ノッター制御など)で用いる既存の搬送穀稈量検出手段(排藁層厚センサなど)を利用して扱室の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

また、請求項4の発明によれば、特定負荷検出手段は、走行部の走行負荷を検出する走行負荷検出手段であるから、走行部制御(走行HST制御など)で用いる既存の走行負荷検出手段(走行HST油圧センサ、走行部回転センサ、走行部トルクセンサなど)を利用して扱室の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【図面の簡単な説明】

【0008】

【図1】コンバインの平面図である。

【図2】脱穀部の内部側面図である。

【図3】脱穀部の内部正面図である。

【図4】送塵ガイドの平面図である。

【図5】コンバインの伝動図である。

【図6】制御部の入出力を示すブロック図である。

【図7】第一実施形態に係る送塵ガイド制御の処理手順を示すフローチャートである。

【図8】第二実施形態に係る送塵ガイド制御の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態について、図面に基づいて説明する。図1において、1はコンバインであって、該コンバイン1は、穀稈を刈り取る前処理部2と、刈り取った穀稈を搬送する穀稈搬送部3と、搬送される穀稈から穀粒を脱穀して選別する脱穀部4と、選別された穀粒を貯留する穀粒タンク5と、脱穀済みの排藁を後処理する後処理部6と、運転席7や各種の操作具が配置される操縦部8と、機体を走行させるクローラ式の走行部9とを備えて構成されている。

【0010】

図1及び図2に示すように、穀稈搬送部3は、刈り取った穀稈を脱穀部4の側面に沿って後方に搬送する脱穀フィードチェン10と、脱穀済みの排藁を脱穀フィードチェン10の終端部で受け取り、後処理部6まで搬送する排藁搬送装置11とを備えて構成されている。

【0011】

図2及び図3に示すように、脱穀部4は、脱穀フィードチェン10が搬送する穀稈の穂先側が導入される扱室12と、扱室12内に回転自在に内装され、外周部に設けられる扱歯13aで穀稈から穀粒を脱穀する扱胴13と、扱胴13の下側に沿って設けられ、扱室12から主に穀粒を漏下させる受網14と、受網14から漏下した穀粒を選別する選別室15とを備えて構成されている。

【0012】

扱室12の上部は、開閉自在なシリンダカバー16で覆われており、該シリンダカバー16を開き操作すると、扱室12が開放され、扱室12内の清掃、点検、整備などを行うことが可能になる。そして、シリンダカバー16の下面側、すなわち扱室12の内面側には、本発明の要部である送塵ガイド17が設けられている。

【0013】

図1〜図4に示すように、送塵ガイド17は、扱室12内を流動する処理物に接触して処理物の送り速度(扱胴回転軸方向の送り速度)を調節する部材であり、その中間部を支点とする回動にもとづいて、処理物の流動路(図4の矢印参照)に対する開度を変更できるようになっている。例えば、送塵ガイド17が処理物の流動路を閉じる姿勢のときは、処理物の後方への送り速度が遅くなり、処理物が扱室12内で脱穀作用を受ける時間が長くなるので、脱穀処理精度を向上させることが可能となり、また、送塵ガイド17が処理物の流動路を開く姿勢のときは、処理物の後方への送り速度が速くなり、藁屑などのはけが良くなるので、扱室12の負荷を軽減することが可能となる。

【0014】

本実施形態では、扱室12の内面側に複数の送塵ガイド17を並設している。各送塵ガイド17の回動軸17aは、シリンダカバー16を回動自在に貫通し、その先端部には、アーム17bが一体的に設けられている。各アーム17bは、連結杆17cを介して連結されており、該連結杆17cの前後移動に応じて各送塵ガイド17の開度が同時に変更されるようになっている。

【0015】

連結杆17cの一端部は、支軸18aを支点として回動自在なセクタギヤ18に連結されている。セクタギヤ18のギヤ部には、減速機構付きモータからなる送塵ガイド駆動モータ19(送塵ガイド駆動手段)の出力ギヤ19aが噛合しており、送塵ガイド駆動モータ19の駆動に応じてセクタギヤ18が回動し、それに伴って連結杆17cが前後移動される。これにより、送塵ガイド駆動モータ19の駆動力で送塵ガイド17の開度を変更することが可能になる。

【0016】

選別室15は、受網14から漏下した処理物を揺動選別する揺動選別体20と、該揺動選別体20の前方で選別風を起風する圧風ファン21と、一番物を回収する一番ラセン22と、二番物を回収する二番ラセン23と、二番ラセン23の前方で二番選別風を起風する二番選別ファン24と、揺動選別体20の終端部上方に設けられ、選別室15内の塵埃を排出する排塵ファン25とを備えて構成されている。そして、一番ラセン22によって回収された一番物は、揚穀筒26を介して穀粒タンク5に貯留され、二番ラセン23によって回収された二番物は、図示しない二番還元筒を介して揺動選別体20上に還元されるようになっている。

【0017】

揺動選別体20は、受網14から漏下した処理物を後方へ順次搬送するグレンパン27と、グレンパン27の後方で穀粒を篩い選別するチャフシーブ28と、該チャフシーブ28から漏下した穀粒をさらに篩い選別するグレンシーブ29と備える揺動アッセンブリであり、図示しない駆動機構を介して所定の周期で連続的に往復揺動される。なお、チャフシーブ28は、開閉自在な複数のフィンで構成されており、選別処理量に応じてフィン開度(チャフシーブ開度)が手動又は自動で調整されるようになっている。

【0018】

図5に示すように、操縦部8の下方には、前処理部2、穀稈搬送部3、脱穀部4、後処理部6、走行部9などに動力を供給するエンジン30が搭載されている。エンジン30の動力は、走行HST(走行用無段変速装置)31を介して走行部9に伝動されるとともに、ギヤケース32を介して前処理部2、穀稈搬送部3、脱穀部4及び後処理部6に伝動される。

【0019】

ギヤケース32は、変速していないエンジン動力(エンジン回転数に連動する動力)を脱穀部4、後処理部6及び排藁搬送装置11に伝動し、前処理HST(前処理用無段変速装置)33で変速したエンジン動力(車速に連動する動力)を前処理部2及び脱穀フィードチェン10に伝動するようになっている。

【0020】

図5に示すように、コンバイン1には、各種のセンサが設けられている。例えば、エンジン30には、エンジン30の負荷を検出するエンジン回転センサなどのエンジン負荷センサ34(エンジン負荷検出手段)が設けられ、走行部9には、走行負荷を検出する走行HST油圧センサ、走行部回転センサ、走行部トルクセンサなどの走行負荷センサ35(走行負荷検出手段)が設けられ、選別室15には、選別する処理物の量を検出する選別風センサ、処理物層厚センサ、チャフシーブ開度センサなどの選別処理量センサ36、37(選別処理量検出手段)が設けられ、穀稈搬送部3には、搬送穀稈量を検出する排藁層厚センサなどの搬送穀稈量センサ38(搬送穀稈量検出手段)が設けられている。

【0021】

なお、選別風センサは、選別処理量に応じて変化する選別風の風速、風圧、及び/又は、風量を検出するものであり、処理物層厚センサは、選別処理量に応じて変化するグレンパン27上の処理物の層厚を検出するものであり、チャフシーブ開度センサは、選別処理量に応じて自動又は手動で開度調整されるチャフシーブ28の開度を検出するものであり、排藁層厚センサは、排藁搬送装置11が搬送する排藁の層厚を検出するものである。

【0022】

上記のセンサ34〜38は、従来からコンバイン1に備えられるものであり、例えば、エンジン負荷センサ34は、エンジン制御(エンジン回転制御、燃料噴射制御など)を行うために設けられ、走行負荷センサ35は、走行部制御(走行HST制御など)を行うために設けられ、選別処理量センサ36、37は、選別部制御(チャフシーブ開度制御など)を行うために設けられ、搬送穀稈量センサ38は、選別部制御(チャフシーブ開度制御など)や後処理部制御(カッター制御、ノッター制御など)を行うために設けられていた。

【0023】

コンバイン1には、マイコンなどで構成される制御部39(送塵ガイド制御手段)が設けられている。図6に示すように、制御部39の入力側には、前述したセンサ34〜38の他に、操縦部8に設けられて送塵ガイド17の初期開度を設定する送塵ガイド設定ダイヤル40、送塵ガイド17の開度を検出する送塵ガイドポテンショメータ41などが接続される一方、制御部39の出力側には、前述した送塵ガイド駆動モータ19などが接続されている。

【0024】

制御部39は、送塵ガイド駆動モータ19を介して送塵ガイド17の開度制御を行うにあたり、エンジン負荷を検出するエンジン負荷センサ34の検出負荷と、扱室以外の特定負荷(走行負荷、選別処理量、及び/又は、穀稈搬送量)を検出する特定負荷検出手段(走行負荷センサ35、選別処理量センサ36、37、及び/又は、搬送穀稈量センサ38)の検出負荷にもとづいて扱室12の負荷を推定し、該推定負荷に応じて送塵ガイド17の開度を自動的に制御する。以下、制御部39による送塵ガイド制御の処理手順について、図7及び図8を参照して説明する。

【0025】

図7に示す第一実施形態の送塵ガイド制御では、まず、送塵ガイド設定ダイヤル40の設定ダイヤル値(送塵ガイド初期開度)を読み込み(S101)、これを送塵ガイド目標値にセットする(S102)。なお、本実施形態では、送塵ガイド17の初期開度を送塵ガイド設定ダイヤル40の手動操作で設定しているが、送塵ガイド17の初期開度を自動的に設定するようにしてもよい。例えば、穀稈供給量の大小を車速センサ、穀稈層厚センサなどで検出し、該センサ値に基づいて送塵ガイド17の初期開度を自動的に設定することができる。

【0026】

次に、エンジン負荷センサ34のセンサ値を所定のエンジン負荷閾値と比較し、エンジン負荷の大小を判断する(S103)。ここでエンジン負荷が大きいと判断した場合は、走行負荷センサ35のセンサ値を所定の走行負荷閾値と比較し、走行負荷の大小を判断する(S104)。そして、走行負荷が小さいと判断した場合は、走行負荷によるエンジン負荷の増大ではなく、扱室負荷によるエンジン負荷の増大であると推定し、送塵ガイド17の開度を広げるべく、送塵ガイド目標値を変更する(S105)。送塵ガイド目標値を変更したら、送塵ガイドポテンショメータ41の検出開度と送塵ガイド目標値を比較し(S106)、両値が一致しないときは、送塵ガイド駆動モータ19を開き側に駆動し(S107)、両値が一致したら、送塵ガイド駆動モータ19を停止させる(S108)。なお、本実施形態では、扱室負荷によるエンジン負荷の増大であると推定したとき、送塵ガイド目標値を一回ランクアップさせる構成としてあるが、扱室12の高負荷状態が続く状況では、送塵ガイド17の開度を徐々に大きくするようにしてもよい。

【0027】

一方、ステップS103でエンジン負荷が小さいと判断したり、ステップS104で走行負荷が大きいと判断した場合は、扱室負荷の増大は発生していないと推定し、送塵ガイド目標値を初期開度に戻す(S109)。送塵ガイド目標値を初期開度に戻したら、送塵ガイドポテンショメータ41の検出開度と送塵ガイド目標値を比較し(S110)、両値が一致しないときは、送塵ガイド駆動モータ19を閉じ側に駆動し(S111)、両値が一致したら、送塵ガイド駆動モータ19を停止させる(S112)。なお、本実施形態では、扱室負荷によるエンジン負荷の増大がないとき、送塵ガイド目標値を初期開度まで一気に戻すようにしているが、初期位置まで徐々に戻すようにしてもよい。

【0028】

図8に示す第二実施形態の送塵ガイド制御では、ステップS104の代わりに、選別処理量や搬送穀稈量を判断し(S204)、選別処理量や搬送穀稈量が多いとき、扱室負荷によるエンジン負荷の増大であると推定する点が前記実施形態と相違している。

【0029】

本実施形態のステップS204では、選別処理量の判断に前述した選別処理量センサ36、37を用い、搬送穀稈量の検出に前述した搬送穀稈量センサ38を用いる。そして、各センサ値があらかじめ設定された閾値を越えるか否かを判断し、すべてが越えると判断したとき、扱室負荷によるエンジン負荷の増大であると推定するようになっている。なお、本実施形態では、選別処理量センサ36、37及び搬送穀稈量センサ38のセンサ値がすべて閾値を越える場合に、扱室負荷が増大していると推定するが、いずれか一つのセンサ値、又は任意の二つのセンサ値が閾値を越える場合に、扱室負荷が増大していると推定するようにしてもよい。

【0030】

叙述の如く構成された本実施形態によれば、機体を走行させる走行部9と、穀稈を刈り取る前処理部2と、刈り取った穀稈を搬送する穀稈搬送部3と、搬送される穀稈から穀粒を扱下ろす扱室12と、扱下ろされた処理物から穀粒を選別する選別室15と、これらに動力を供給するエンジン30と、を備えるとともに、扱室12の内面側に、扱室12内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイド17を設け、該送塵ガイド17の処理物流動路に対する開度を変更可能にしたコンバイン1であって、送塵ガイド17の開度をアクチュエータの駆動力で変化させる送塵ガイド駆動モータ19と、送塵ガイド駆動モータ19を介して送塵ガイド17の開度を制御する制御部39と、エンジン負荷を検出するエンジン負荷センサ34と、扱室以外の特定負荷を検出する特定負荷検出手段(センサ35〜38)と、を備え、制御部39は、エンジン負荷センサ34の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室12の負荷を推定し、該推定負荷に応じて送塵ガイド17の開度を自動的に制御するので、エンジン負荷のみにもとづいて送塵ガイド17の開度を制御するもののように、走行負荷を原因とするエンジン負荷の増大時に送塵ガイド17が無駄に開き制御されることを回避し、脱穀処理精度の低下を防止できる。

【0031】

また、第一実施形態の特定負荷検出手段は、走行部9の走行負荷を検出する走行負荷センサ35であるから、走行部制御(走行HST制御など)で用いる既存の走行負荷センサ35(走行HST油圧センサ、走行部回転センサ、走行部トルクセンサなど)を利用して扱室12の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【0032】

また、第二実施形態の特定負荷検出手段は、選別室15の処理物の量を検出する選別処理量センサ36、37であるから、選別部制御(チャフシーブ開度制御など)で用いる既存の選別処理量センサ36、37(選別風センサ、処理物層厚センサ、チャフシーブ開度センサなど)を利用して扱室12の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【0033】

また、第二実施形態の特定負荷検出手段は、穀稈搬送部3の搬送穀稈量を検出する搬送穀稈量センサ38であるから、選別部制御(チャフシーブ開度制御など)や後処理部制御(カッター制御、ノッター制御など)で用いる既存の搬送穀稈量センサ38(排藁層厚センサなど)を利用して扱室12の負荷を推定することが可能となり、その結果、センサの新規追加が不要となってコストの上昇を回避することができる。

【符号の説明】

【0034】

1 コンバイン

2 前処理部

3 穀稈搬送部

4 脱穀部

6 後処理部

8 操縦部

9 走行部

10 脱穀フィードチェン

11 排藁搬送装置

12 扱室

15 選別室

17 送塵ガイド

19 送塵ガイド駆動モータ

30 エンジン

34 エンジン負荷センサ

35 走行負荷センサ

36 第一選別処理量センサ

37 第二選別処理量センサ

38 搬送穀稈量センサ

39 制御部

【特許請求の範囲】

【請求項1】

機体を走行させる走行部と、穀稈を刈り取る前処理部と、刈り取った穀稈を搬送する穀稈搬送部と、搬送される穀稈から穀粒を扱下ろす扱室と、扱下ろされた処理物から穀粒を選別する選別室と、これらに動力を供給するエンジンと、を備えるとともに、扱室の内面側に、扱室内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイドを設け、該送塵ガイドの処理物流動路に対する開度を変更可能にしたコンバインであって、

前記送塵ガイドの開度をアクチュエータの駆動力で変化させる送塵ガイド駆動手段と、

送塵ガイド駆動手段を介して送塵ガイドの開度を制御する送塵ガイド制御手段と、

エンジン負荷を検出するエンジン負荷検出手段と、

扱室以外の特定負荷を検出する特定負荷検出手段と、を備え、

送塵ガイド制御手段は、

エンジン負荷検出手段の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室の負荷を推定し、該推定負荷に応じて送塵ガイドの開度を自動的に制御することを特徴とするコンバインの送塵ガイド制御装置。

【請求項2】

前記特定負荷検出手段は、選別室の処理物の量を検出する選別処理量検出手段であることを特徴とする請求項1記載のコンバインの送塵ガイド制御装置。

【請求項3】

前記特定負荷検出手段は、穀稈搬送部の搬送穀稈量を検出する搬送穀稈量検出手段であることを特徴とする請求項1記載のコンバインの送塵ガイド制御装置。

【請求項4】

前記特定負荷検出手段は、走行部の走行負荷を検出する走行負荷検出手段であることを特徴とする請求項1記載のコンバインの送塵ガイド制御装置。

【請求項1】

機体を走行させる走行部と、穀稈を刈り取る前処理部と、刈り取った穀稈を搬送する穀稈搬送部と、搬送される穀稈から穀粒を扱下ろす扱室と、扱下ろされた処理物から穀粒を選別する選別室と、これらに動力を供給するエンジンと、を備えるとともに、扱室の内面側に、扱室内を流動する処理物に接触して処理物の送り速度を調節する送塵ガイドを設け、該送塵ガイドの処理物流動路に対する開度を変更可能にしたコンバインであって、

前記送塵ガイドの開度をアクチュエータの駆動力で変化させる送塵ガイド駆動手段と、

送塵ガイド駆動手段を介して送塵ガイドの開度を制御する送塵ガイド制御手段と、

エンジン負荷を検出するエンジン負荷検出手段と、

扱室以外の特定負荷を検出する特定負荷検出手段と、を備え、

送塵ガイド制御手段は、

エンジン負荷検出手段の検出負荷と特定負荷検出手段の検出負荷にもとづいて扱室の負荷を推定し、該推定負荷に応じて送塵ガイドの開度を自動的に制御することを特徴とするコンバインの送塵ガイド制御装置。

【請求項2】

前記特定負荷検出手段は、選別室の処理物の量を検出する選別処理量検出手段であることを特徴とする請求項1記載のコンバインの送塵ガイド制御装置。

【請求項3】

前記特定負荷検出手段は、穀稈搬送部の搬送穀稈量を検出する搬送穀稈量検出手段であることを特徴とする請求項1記載のコンバインの送塵ガイド制御装置。

【請求項4】

前記特定負荷検出手段は、走行部の走行負荷を検出する走行負荷検出手段であることを特徴とする請求項1記載のコンバインの送塵ガイド制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−39(P2013−39A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−132839(P2011−132839)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000001878)三菱農機株式会社 (1,502)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000001878)三菱農機株式会社 (1,502)

【Fターム(参考)】

[ Back to top ]