コンバインドサイクル発電プラントおよび制御装置

【課題】複数のガスタービンを有するコンバインドサイクル発電プラントにおいて、新たに起動させたHRSGから蒸気タービンに、より早い段階で、より大量の蒸気を供給でき、かつ、蒸気タービンにおける熱応力による悪影響を回避できるようにする。

【解決手段】ガスタービン11と、HRSG21とが既に稼動しており、高圧ドラム211が高圧蒸気タービン31に蒸気を供給している状態で、ガスタービン12とHRSG22とが新たに起動すると、制御装置83が、スプレー弁81を制御して、配管P11に冷却水を供給させる。これにより、高圧蒸気タービン31の入口温度が下がって、より早い段階で高圧ドラム221の蒸気温度が高圧蒸気タービン31の入口温度に達するので、高圧ドラム221から高圧蒸気タービン31に、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31におけるに熱応力による悪影響を回避できる。

【解決手段】ガスタービン11と、HRSG21とが既に稼動しており、高圧ドラム211が高圧蒸気タービン31に蒸気を供給している状態で、ガスタービン12とHRSG22とが新たに起動すると、制御装置83が、スプレー弁81を制御して、配管P11に冷却水を供給させる。これにより、高圧蒸気タービン31の入口温度が下がって、より早い段階で高圧ドラム221の蒸気温度が高圧蒸気タービン31の入口温度に達するので、高圧ドラム221から高圧蒸気タービン31に、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31におけるに熱応力による悪影響を回避できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のガスタービンを有するコンバインドサイクル発電プラント、および、当該コンバインドサイクル発電プラントの制御を行う制御装置に関する。

【背景技術】

【0002】

複数のガスタービンを有するコンバインドサイクル発電プラントにおいて、1台以上のガスタービンおよびHRSG(Heat Recovery Steam Generator、排熱回収ボイラ)が既に稼動して蒸気タービンに蒸気を供給している状態で、もう1台のガスタービンおよびHRSGが起動する際、新たに起動したHRSGの蒸気温度が低い段階で、当該新たに起動したHRSGから蒸気タービンへの蒸気の供給を開始すると、蒸気タービンの翼やロータ等の温度が急激に変化して熱応力が発生し、翼やロータ等の寿命短縮など悪影響を及ぼすおそれがある。

【0003】

これに対して、新たに起動したHRSGの蒸気温度が、蒸気タービンの入口温度と同じになった後に蒸気タービンへの蒸気供給を開始すれば、熱応力の発生を回避できる。

しかしながら、新たに起動したHRSGの蒸気温度が、既に稼動しているHRSGの蒸気温度と同じになるまでの間は、この新たに起動したHRSGの蒸気を発電に用いることができない。もし、より早い段階で蒸気タービンへの蒸気供給を開始できれば、蒸気タービンの発電量を増加させ得る。

【0004】

この点について、図6および図7を参照して説明する。

図6は、従来のコンバインドサイクル発電プラントの主要な蒸気配管の例を示す図である。同図のコンバインドサイクル発電プラント1001において、ガスタービン1011およびHRSG1021が既に稼動しており、ガバナ弁1051が全開となっている状態では、HRSG1021の高圧ドラム1211から供給される蒸気の熱により、高圧蒸気タービン1031の入口蒸気温度が高温になっている。この状態から、ガスタービン1012およびHRSG1022が新たに起動する場合、HRSG1022が高圧ドラム1221にて生成する蒸気の温度が低い段階で、高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始すると、高圧蒸気タービン1031の入口温度が急激に低下する。具体的には、高圧蒸気タービン1031の翼やロータ等の温度が急激に低下し、熱応力が発生して翼やロータ等の寿命短縮などの悪影響を及ぼすおそれがある。

【0005】

これに対して、高圧ドラム1221の蒸気温度が蒸気タービン1031の入口温度と同じになった後に蒸気タービンへの蒸気供給を開始すれば、熱応力の発生を回避できる。

図7は、コンバインドサイクル発電プラント1001(図6)における、高圧ドラム1221から高圧蒸気タービン1031への蒸気供給開始タイミングの例を示すグラフである。

【0006】

同図(a)の線L1011は、高圧蒸気タービン1031の入口温度を示す。ガスタービン1011とHRSG1021とは、時刻t1001以前から既に稼動しており、高圧蒸気タービン1031は、高圧ドラム1211から蒸気の供給を受けて一定の入口温度を有している。

そして、時刻t1001において、ガスタービン1012とHRSG1022とが起動して、線L1012に示されるように高圧ドラム1221の蒸気温度が上昇し、時刻t1005において、高圧ドラム1221の蒸気温度が、ガスタービン1021の入口温度に到達する。

【0007】

時刻t1005以前に、ガバナ弁1052を開いて高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始すると、高圧蒸気タービン1031の入口温度と高圧ドラム1221の蒸気温度との差により、高圧蒸気タービン1031の翼やロータの温度が急激に低下して熱応力が発生し、翼やロータ等の寿命短縮などの悪影響を及ぼすおそれがある。

そこで、高圧ドラム1221の蒸気温度が高圧蒸気タービン1031の入口温度に到達した時刻t1005において、ガバナ弁1052を開いて高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始する。

【0008】

これにより、高圧蒸気タービン1031の入口流量(線L1021)が増加し、それに伴い、高圧蒸気タービン1031の仕事の量(線L1031)が増加する。ここで、高圧蒸気タービン1031の「仕事の量」としては、例えば、発電機1041が発電する電力のうちの、高圧蒸気タービン1031の行う回転駆動による電力を用いる。当該高圧蒸気タービン1031の行う回転駆動による電力は、例えば、発電機1041の発電電力と、高圧蒸気タービン1031の入口圧力、入口温度および入口流量と、中圧蒸気タービン1032の入口圧力、入口温度および入口流量と、低圧蒸気タービン1033の入口圧力、入口温度および入口流量とに基づいて推定する。

【0009】

ここで、時刻t1001から時刻t1005までの間において、高圧ドラム1221の蒸気温度(線L1012)は上昇しているが、高圧蒸気タービン1031の仕事の量(線L1031)は増加していない。すなわち、高圧ドラム1221は、時刻t1005以前も蒸気を生成しているが、当該蒸気はガバナ弁1052によって遮断され、高圧蒸気タービン1031の作動には用いられない。より早いタイミングで高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始できれば、より早く高圧蒸気タービン1031の仕事の量を増加させ得る。

【0010】

そこで、特許文献1では、第1の量の蒸気(既に稼動しているHRSGの蒸気に相当する)を蒸気タービンに送り、また、第2の量の蒸気(新たに起動したHRSGの蒸気に相当する)を発生させ、第2の量の蒸気が蒸気タービンに送り込まれた場合における蒸気タービン内の予測応力レベルに基づいてバイパス弁を制御することによって、蒸気タービンに送り込まれる第2の量の蒸気の蒸気量を調節し、蒸気タービンの応力レベルが所定の応力限界値を超えないようにする方法が示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−209931号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に示される方法では、蒸気タービンに送り込まれる第2の量の蒸気の蒸気量を制限することによって、蒸気タービンに過大な応力が発生することを防止するので、第2の量の蒸気の蒸気温度が充分高温になるまで、第2の量の蒸気を大量に蒸気タービンに送り込むことができない。これにより、蒸気タービンから大きな出力を得られるタイミングが遅れてしまう。

【0013】

本発明は、このような事情を考慮してなされたものであり、その目的は、新たに起動させたHRSGから蒸気タービンに、より早い段階で、より大量の蒸気を供給でき、かつ、蒸気タービンに熱応力による悪影響を生じさせないコンバインドサイクル発電プラントおよび制御装置を供給することを目的とする。

【課題を解決するための手段】

【0014】

この発明は上述した課題を解決するためになされたもので、本発明の一態様によるコンバインドサイクル発電プラントは、第1のガスタービンと、前記第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、第2のガスタービンと、前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、蒸気タービンと、前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、前記第1の配管に冷却水を供給する冷却部と、前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御する冷却水供給量制御部と、を備えることを特徴とする。

【0015】

また、本発明の一態様によるコンバインドサイクル発電プラントは、上述のコンバインドサイクル発電プラントであって、前記蒸気タービンの入口温度を取得するタービン入口温度取得部と、前記第2の蒸気生成部の生成する蒸気の温度を取得する蒸気温度取得部と、前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断する蒸気供給遮断部と、前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口温度が、前記第2の蒸気生成部の生成する蒸気の温度よりも高いときに、前記蒸気タービンの入口温度と、前記第2の蒸気生成部の生成する蒸気の温度とに基づいて、前記第2の蒸気生成部から前記蒸気タービンへの蒸気の供給の可否を判定する供給可否判定部と、前記供給可否判定部が供給可能と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を流通させるよう前記蒸気供給遮断部を制御し、前記供給可否判定部が供給不可と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断させるよう前記蒸気供給遮断部を制御する蒸気供給制御部と、を具備し、前記冷却水供給量制御部は、前記供給可否判定部が供給不可と判定すると、前記冷却水を供給するよう前記冷却水供給部を制御する、ことを特徴とする。

【0016】

また、本発明の一態様によるコンバインドサイクル発電プラントは、上述のコンバインドサイクル発電プラントであって、前記蒸気タービンの入口圧力を取得する蒸気タービン入口圧力取得部と、前記第2の蒸気生成部の生成する蒸気の圧力を取得する蒸気圧力取得部と、前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気の圧力を調節する蒸気圧力調節部と、前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口圧力が、前記第2の蒸気生成部の生成する蒸気の圧力よりも高いときに、前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気を減圧させるよう前記蒸気圧力調節部を制御する蒸気圧力制御部と、を具備することを特徴とする。

【0017】

また、本発明の一態様による制御装置は、第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、第2のガスタービンと、前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、蒸気タービンと、前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、前記第1の配管に冷却水を供給する冷却部と、を備えるコンバインドサイクル発電プラントの制御装置であって、前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御することを特徴とする。

【発明の効果】

【0018】

本発明によれば、新たに起動させたHRSGから蒸気タービンに、より早い段階で、より大量の蒸気を供給でき、かつ、蒸気タービンにおける熱応力による悪影響を回避できる。

【図面の簡単な説明】

【0019】

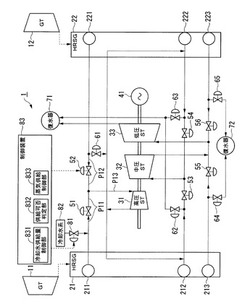

【図1】本発明の一実施形態におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。

【図2】同実施形態において、高圧ドラムが高圧蒸気タービンに蒸気を供給するタイミングの例を示すグラフである。

【図3】同実施形態において、後から起動したHRSGから蒸気タービンへの蒸気の供給を開始する際の、制御装置の処理手順を示すフローチャートである。

【図4】本発明の一変形例におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。

【図5】同変形例において、高圧ドラムが高圧蒸気タービンに蒸気を供給するタイミングの例を示すグラフである。

【図6】従来のコンバインドサイクル発電プラントの主要な蒸気配管の例を示す図である。

【図7】従来のコンバインドサイクル発電プラントにおける、高圧ドラムから高圧蒸気タービンへの蒸気供給開始タイミングの例を示すグラフである。

【発明を実施するための形態】

【0020】

以下、図面を参照して、本発明の実施の形態について説明する。

図1は、本発明の一実施形態におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。同図において、コンバインドサイクル発電プラント1は、ガスタービン(第1のガスタービン)11と、ガスタービン(第2のガスタービン)12と、HRSG(第1の蒸気発生部)21と、HRSG(第2の蒸気発生部)22と、高圧蒸気タービン(蒸気タービン)31と、中圧蒸気タービン32と、低圧蒸気タービン33と、発電機41と、ガバナ弁51〜56と、バイパス弁61〜65と、復水器71および72と、スプレー弁81と、冷却水系82と、制御装置83とを具備する。HRSG21は、高圧ドラム211と、中圧ドラム212と低圧ドラム213とを具備する。HRSG22は、高圧ドラム221と、中圧ドラム222と低圧ドラム223と、を具備する。制御装置83は、冷却水供給量制御部831と、供給可否判定部832と、蒸気供給制御部833と、を具備する。

また、高圧ドラム211と高圧蒸気タービン31とは、配管P11およびP13により接続され、配管P11にガバナ弁51が設置されている。配管P11およびP13は、第1の配管の一例である。また、高圧ドラム221と高圧蒸気タービン31とは、配管P12およびP13により接続され、配管P12にガバナ弁52が設置されている。配管P12およびP13は、第2の配管の一例である。

【0021】

ガスタービン11は、ガスタービン発電機とロータにより結合されている。そして、ガスタービン11は、燃料の供給を受けて燃焼させて燃焼ガスを生成し、燃焼ガスを作動ガスとして回転駆動する。この回転駆動により、ガスタービン発電機が回転して発電する。また、ガスタービン11は、回転駆動に用いられた後の燃焼ガスである高温の排ガスを、HRSG21に出力する。

同様に、ガスタービン12は、高温の排ガスをHRSG22に出力する。

【0022】

HRSG21は、ガスタービン11からの排ガスにより、高圧ドラム211と中圧ドラム212と低圧ドラム213とにおいて蒸気を生成する。高圧ドラム211は、高圧蒸気タービン31に供給するための蒸気を発生させ、中圧ドラム212は、中圧蒸気タービン32に供給するための蒸気を発生させ、低圧ドラム213は、低圧蒸気タービン33に供給するための蒸気を生成する。

同様に、HRSG22は、ガスタービン12からの排ガスの熱を用いて、高圧ドラム221と中圧ドラム222と低圧ドラム223とにおいて蒸気を生成する。高圧ドラム221は、高圧蒸気タービン31に供給するための蒸気を発生させ、中圧ドラム222は、中圧蒸気タービン32に供給するための蒸気を発生させ、低圧ドラム223は、低圧蒸気タービン33に供給するための蒸気を生成する。

【0023】

高圧蒸気タービン31は、高圧ドラム211および221から供給される蒸気により回転駆動する。中圧蒸気タービン32は、中圧ドラム212および222から供給される蒸気により回転駆動する。低圧蒸気タービン33は、低圧ドラム213および223から供給される蒸気により回転駆動する。

発電機41は、高圧蒸気タービン31と中圧蒸気タービン32と低圧蒸気タービン33とによって回転して発電する。

【0024】

ガバナ弁51は、高圧ドラム211と高圧蒸気タービン31との間の配管P11に設置された流量調節弁であり、高圧ドラム211が高圧蒸気タービン31に供給する蒸気の量を調整する。ガバナ弁52は、高圧ドラム221と高圧蒸気タービン31との間の配管P12に設置された流量調節弁であり、高圧ドラム221が高圧蒸気タービン31に供給する蒸気の量を調整する。

ガバナ弁53は、中圧ドラム212と中圧蒸気タービン32との間の配管に設置された流量調節弁であり、中圧ドラム212が中圧蒸気タービン32に供給する蒸気の量を調整する。ガバナ弁54は、中圧ドラム222と中圧蒸気タービン32との間の配管に設置された流量調節弁であり、中圧ドラム222が中圧蒸気タービン32に供給する蒸気の量を調整する。

ガバナ弁55は、低圧ドラム213と低圧蒸気タービン33との間の配管に設置された流量調節弁であり、低圧ドラム213が低圧蒸気タービン33に供給する蒸気の量を調整する。ガバナ弁56は、低圧ドラム223と低圧蒸気タービン33との間の配管に設置された流量調節弁であり、低圧ドラム223が低圧蒸気タービン33に供給する蒸気の量を調整する。

【0025】

バイパス弁61は、高圧側配管(配管P11〜P13)と中圧側配管との間に設置された圧力調節弁であり、高圧ドラム211または高圧ドラム221の生成した蒸気の一部を中圧側にバイパスする。

バイパス弁62は、中圧側配管と復水器71との間に設置された圧力調節弁であり、中圧ドラム212の生成した蒸気の一部を復水器71にバイパスする。バイパス弁63は、中圧側配管と復水器71との間に設置された圧力調節弁であり、中圧ドラム222の生成した蒸気の一部を復水器71にバイパスする。

バイパス弁64は、低圧側配管と復水器72との間に設置された圧力調節弁であり、低圧ドラム213の生成した蒸気の一部を復水器72にバイパスする。バイパス弁65は、低圧側配管と復水器72との間に設置された圧力調節弁であり、低圧ドラム223の生成した蒸気の一部を復水器72にバイパスする。

【0026】

復水器71および72は、蒸気を冷却して水に戻す。特に、復水器71は、バイパス弁62が開いて中圧ドラム212からバイパスされる蒸気、および、バイパス弁63が開いて中圧ドラム222からバイパスされる蒸気を水に戻す。復水器72は、バイパス弁64が開いて低圧ドラム213からバイパスされる蒸気、および、バイパス弁65が開いて低圧ドラム223からバイパスされる蒸気を水に戻す。

【0027】

冷却水系82は、冷却水を供給する。スプレー弁81は、冷却水系82から供給される冷却水を配管P11に供給する。冷却水系82とスプレー弁81とで、冷却部の一例を構成し、配管P11に冷却水を供給することによって、高圧ドラム211から高圧蒸気タービン31に供給される蒸気の温度を低下させる。

制御装置83は、コンバインドサイクル発電プラント1の各部を制御する。なお、制御装置83は、高圧ドラム221およびガバナ弁52以外の各部も制御するが、図を見易くするために図示を省略している。

供給可否判定部832は、高圧蒸気タービン31の入口温度と、高圧ドラム221の蒸気温度とに基づいて、高圧ドラム221から高圧蒸気タービン31への蒸気の供給の可否を判定する。

【0028】

冷却水供給量制御部831は、高圧ドラム221が生成する蒸気に応じてスプレー弁81の開度を制御することにより、冷却水系82およびスプレー弁81が配管P11に供給する冷却水の供給量を制御する。具体的には、冷却水供給量制御部831は、供給可否判定部832が供給不可と判定すると、スプレー弁81を開くように制御して、配管P11に冷却水を供給させる。

蒸気供給制御部833は、供給可否判定部832が供給可能と判定すると、ガバナ弁52を開くように制御して、高圧ドラム221から高圧蒸気タービン31へ蒸気を流通させる。一方、蒸気供給制御部833は、供給可否判定部832が供給不可と判定すると、ガバナ弁52を閉じるように制御して、高圧ドラム221から高圧蒸気タービン31への蒸気を遮断させる。

【0029】

次に、図2を参照して高圧ドラム221が高圧蒸気タービン31に蒸気を供給するタイミングについて説明する。

図2は、コンバインドサイクル発電プラント1において高圧ドラム221が高圧蒸気タービン31に蒸気を供給するタイミングの例を示すグラフである。同図(a)において、線L111は、高圧蒸気タービン31の入口温度を示し、線L112は、高圧ドラム221の蒸気温度を示す。また、線L1011は、図7の線L1011と同様、従来のコンバインドサイクル発電プラントにおける高圧蒸気タービンの入口温度を示す。従来のコンバインドサイクル発電プラントにおける高圧ドラムの蒸気温度(図7の線1012)は、線L112と同様である。

【0030】

同図において、ガスタービン11とHRSG21とは、時刻t11以前から既に稼動しており、高圧蒸気タービン31は、高圧ドラム211から蒸気の供給を受けて一定の入口温度を有している。一方、時刻t11以前の段階では、ガスタービン12とHRSG22とは停止している。

そして、時刻t11において、ガスタービン12とHRSG22とが起動して、線L112に示されるように高圧ドラム221の蒸気温度が上昇する。起動初期の段階では、高圧ドラム221の蒸気温度は、高圧蒸気タービン31の入口温度よりも大幅に低い。そこで、高圧蒸気ドラム221の蒸気が高圧蒸気タービン31に流入してタービン入口温度の急激な低下を生じないように、制御装置83(蒸気供給制御部833)は、ガバナ弁52が全閉となるように制御する。

時刻t12において、スプレー弁81は、制御装置83(冷却水供給量制御部831)の制御に従って開き、冷却水系82からの冷却水を配管P11に供給する。これにより、配管P11を流れる蒸気の温度が低下し、高圧蒸気タービン31の入口温度(線L111)が徐々に低下する。

そして、時刻t14において、高圧ドラム221の蒸気温度(線L112)が、高圧蒸気タービン31の入口温度(線L111)に達する。これにより、高圧蒸気タービン31が熱応力による悪影響を受けることなく、制御部83(蒸気供給制御部833)が、ガバナ弁52を開くように制御して、高圧ドラム221から高圧蒸気タービン31への蒸気の供給を開始することができる。

【0031】

その際、図6および図7で説明した従来の方法や、特許文献1に記載の、蒸気タービン入口温度と、新たに起動したHRSGの蒸気温度との間に差がある状態で、新たに起動したHRSGから蒸気タービンに送り込まれる蒸気量を調節することによって、蒸気タービンの応力レベルが所定の応力限界値を超えないようにする方法と比べて、本実施形態の方法によれば、より早い段階でより大量の蒸気を高圧ドラム221から高圧蒸気タービン31へ供給することができる。

すなわち、スプレー弁81が配管P11に冷却水を供給することにより、高圧蒸気タービン31のタービン入口温度(線L111)が低下し、従来よりも早い段階で、高圧ドラム221の蒸気温度(線L112)が高圧蒸気タービン31のタービン入口温度に到達するので、より早い段階でより大量の蒸気を高圧ドラム221から高圧蒸気タービン31へ供給しても、高圧蒸気タービン31の蒸気温度は変化せず、高圧蒸気タービン31の熱応力による悪影響が生じることを回避できる。

【0032】

高圧ドラム221からの蒸気の供給によって、時刻t14以降、高圧蒸気タービン31の入口蒸気流量(線L121)が増加し、これにより高圧蒸気タービン31の仕事の量も増加する(線L131)。

ここで、図(c)を参照すると、時刻t12から時刻t14までの間、タービン入口温度(線L111)の低下(高圧ドラム211から供給される蒸気の温度の低下)により、高圧蒸気タービン31の仕事の量(線L131)が一時的に減少している。しかし、上述したように、従来の方法よりも早い段階でより多くの蒸気が高圧ドラム221から高圧蒸気タービン31に供給されるので、全体としては(時間方向にトータルすると)、より多くの仕事の量を得ることができる。すなわち、発電機41が、より多くの電力量を発電することができる。

【0033】

次に図3を参照して、制御装置83の行う処理ついて説明する。

図3は、後から起動したHRSGから蒸気タービンへの蒸気の供給を開始する際の、制御装置83の処理手順を示すフローチャートである。

同図の処理の開始時点において、既に稼動しているHRSG21の高圧ドラム211から高圧蒸気タービン31に蒸気が供給されている(ステップS101)。

【0034】

この状態で、制御装置83は、後から起動するガスタービンであるガスタービン12、および、後から起動するHRSGであるHRSG22を起動させる。これにより、HRSG22において蒸気が発生する(ステップS102)。

次に、制御装置83は、後から起動したHRSGであるHRSG22のガバナ弁(ガバナ弁52とガバナ弁54とガバナ弁56と)およびバイパス弁(バイパス弁61と、バイパス弁63とバイパス弁65と)を制御する(ステップS103)。特に、この段階では高圧ドラム221の蒸気温度と高圧蒸気タービン31の入口温度との差が大きく、制御装置83(蒸気供給制御部833)は、高圧ドラム221の蒸気温度と高圧蒸気タービン31の入口温度とに基づいて、ガバナ弁52が全閉となるように制御する。

【0035】

そして、制御装置83は、高圧ドラム221から高圧蒸気タービン31への蒸気供給を開始するまでの蒸気条件の経時変化を算出して制御目標値を設定する(ステップS104)。

例えば、制御装置83が、ガスタービン11およびガスタービン12の出力および出力設定値や、高圧ドラム211および高圧ドラム221の蒸気温度や、高圧蒸気タービン31のタービン入口温度などの条件毎に、高圧蒸気タービン31のタービン入口温度変化率の目標値や、高圧ドラム221の温度変化率の目標値を予め記憶しておく。そして、制御装置83は、コンバインドサイクル発電プラント1における、現在の各種測定値および設定値に基づいて、現在のプラントの状態に条件が合致する目標値を選択して制御目標値とする。

【0036】

次に、制御装置83は、ステップS104で設定した制御目標値に基づいて、高圧蒸気タービン31の最大予測応力(高圧蒸気タービン31の翼やロータ等において、予測される熱応力の最大値)を算出する(ステップS105)。

そして、制御装置83(供給可否判定部832)は、ステップS105で算出した最大予測応力に基づいて、後から起動した高圧ドラム221の蒸気が混合可能か否か(高圧ドラム221の蒸気を、高圧ドラム211の蒸気と混合して高圧蒸気タービン31に供給してよいか否か)を判定する(ステップS106)。例えば、制御装置83は、ステップS105において、現時点でガバナ弁52を全開した場合の最大予測応力を算出し、算出した最大予測応力が許容される熱応力以下の場合は混合可能と判定し、許容される熱応力より大きい場合は混合不可と判定する。

【0037】

混合不可と判定した場合(ステップS106:NO)、制御装置83(冷却水供給量制御部831)は、スプレー弁81を開くように制御して、高圧蒸気タービン31の入口温度を低下させる(ステップS111)。スプレー弁81の開度の制御は、例えばPID制御によって行う。また、制御装置83(蒸気供給制御部833)は、ガバナ弁52が全閉を保持するように制御する。

その後、ステップS104に戻る。

一方、ステップS106において混合可能と判定した場合(ステップS106:YES)、制御装置83は、各弁の開度を算出し(ステップS121)、算出した開度に基づいて各弁を制御する(ステップS122)。特に、制御装置83(蒸気供給制御部833)は、ガバナ弁52を開くよう制御して、高圧ドラム221が高圧蒸気タービン31に蒸気を供給するようにする。また、スプレー弁81を全閉するよう制御して、配管P11への冷却水の供給を終了させる。

【0038】

以上のように、冷却水供給量制御部831が、スプレー弁81の開度を制御して配管P11に冷却水を供給させ、高圧蒸気タービン31の入口温度を下げることにより、より早い段階で、高圧ドラム221の蒸気温度が高圧蒸気タービン31の入口温度に達する。従って、高圧ドラム221から高圧蒸気タービン31に、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31における熱応力による悪影響を回避できる。

【0039】

また、供給可否判定部832が、高圧蒸気タービン31の入口温度と、高圧ドラム221の蒸気温度とに基づいて、高圧ドラム221から高圧蒸気タービン31への蒸気の供給の可否を判定し、判定結果に基づいて、冷却水供給量制御部831と、蒸気供給制御部833とが、それぞれスプレー弁81と、ガバナ弁52とを制御することにより、自動制御によって、高圧ドラム221から高圧蒸気タービン31に、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31における熱応力による悪影響を回避できる。

【0040】

なお、上記では、ガスタービン11とHRSG21とが既に稼動している状態で、ガスタービン12とHRSG22とが新たに起動する場合について説明したが、逆の順序で起動する場合にも、コンバインドサイクル発電プラント1が同様の処理を行うようにしてもよい、具体的には、コンバインドサイクル発電プラント1が、高圧ドラム221とガバナ弁52との間に、冷却水系82およびスプレー弁81と同様の冷却部を具備する。そして、ガスタービン12とHRSG22とが既に稼動しており、ガスタービン11とHRSG21とが後から起動する場合には、冷却水供給量制御部831が、当該冷却部のスプレー弁を制御して、冷却水系からの冷却水を配管P12に供給するようにする。これにより、高圧蒸気タービン31の入口温度を下げることができる。従って、上述したのと同様に、高圧ドラム211から高圧蒸気タービン31へ、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31における熱応力による悪影響を回避できる。

【0041】

なお、上記では、高圧蒸気タービン31の入口温度を下げる場合について説明したが、中圧蒸気タービン32や低圧蒸気タービン33についても同様の制御を行うことができる。

また、コンバインドサイクル発電プラント1の具備するガスタービンの数は、上記で説明した2基に限らず、3基以上であってもよい。

【0042】

なお、制御装置が、タービン入口温度の温度制御に加えてタービン入口圧力制御も行うようにしてもよい。

図4は、本発明の一変形例におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。同図において、図1の各部と同様の機能を有する部分には、同一の符号(11、12、21、211〜213、22、221〜223、31〜33、41、51〜56、61〜65、71、72、81、82、831、832、833)を付し、説明を省略する。

コンバインドサイクル発電プラント2は、コンバインドサイクル発電プラント1(図1)の具備する各部に加えて、バイパス弁66を具備し、また、制御装置89が、蒸気圧力制御部894を具備する。

【0043】

バイパス弁66は、高圧側配管(配管P11)と中圧側配管との間に設置された圧力調節弁であり、高圧ドラム211の生成した蒸気の一部を中圧側にバイパスする。これにより、高圧配管(配管P11)を流れる蒸気が減圧される。

蒸気圧力制御部894は、高圧ドラム211が高圧蒸気タービン31に蒸気を供給し、かつ、ガバナ弁52が、高圧ドラム221から高圧蒸気タービン31への蒸気を遮断しており、かつ、高圧蒸気タービン31の入口圧力が、高圧ドラム221の生成する蒸気の圧力よりも高いときに、高圧ドラム211から高圧蒸気タービン31に供給される蒸気を減圧させるよう、バイパス弁66を制御する。

【0044】

図5は、コンバインドサイクル発電プラント2において高圧ドラム221が高圧蒸気タービン31に蒸気を供給するタイミングの例を示すグラフである。同図(a)において、線L211は、高圧蒸気タービン31の入口温度を示し、線L212は、高圧ドラム221の蒸気温度を示す。また、線L1011は、図7の線L1011と同様、従来のコンバインドサイクル発電プラントにおける高圧蒸気タービンの入口温度を示す。従来のコンバインドサイクル発電プラントにおける高圧ドラムの蒸気温度(図7の線1012)は、線L212と同様である。

【0045】

同図において、図2の場合と同様、ガスタービン11とHRSG21とは、時刻t11以前から既に稼動しており、高圧蒸気タービン31は、高圧ドラム211から蒸気の供給を受けて一定の入口温度を有している。一方、時刻t11以前の段階では、ガスタービン12とHRSG22とは停止している。

そして、時刻t11において、ガスタービン12とHRSG22とが起動して、線L212に示されるように高圧ドラム221の蒸気温度が上昇する。起動初期の段階では、図2の場合と同様、高圧ドラム221の蒸気温度は、高圧蒸気タービン31の入口温度よりも大幅に低く、制御装置83(蒸気供給制御部833)は、ガバナ弁52が全閉となるように制御する。

時刻t22において、スプレー弁81は、制御装置83(冷却水供給量制御部831)の制御に従って開き、冷却水系82からの冷却水を配管P11に供給する。これにより、配管P11を流れる蒸気の温度が低下し、高圧蒸気タービン31の入口温度(線L211)が徐々に低下する。

また、時刻t23において、バイパス弁66は、制御装置83(蒸気圧力制御部894)の制御に従って開き、配管P11を流れる高圧ドラム211からの蒸気の一部を中圧側にバイパスする。これによって、高圧ドラム211から高圧蒸気タービン31に供給される蒸気が減圧される。この減圧は、例えば、図3のステップS104において、制御装置89が、タービン入口圧力に関する目標値も設定し、ステップS111において、蒸気圧力制御部894が、設定された目標値に従ってバイパス弁を制御することによって行う。バイパス弁の制御は、例えばPID制御によって行う。

【0046】

その後、時刻t24において、高圧ドラム221の蒸気温度(線L212)が、高圧蒸気タービン31の入口温度(線L211)に達する。これにより、高圧蒸気タービン31が熱応力による悪影響を受けることなく、ガバナ弁51を開いて高圧ドラム221から高圧蒸気タービン31への蒸気の供給を開始することができる。

また、蒸気供給制御部833が圧力制御を行うことにより、高圧ドラム221から高圧蒸気タービン31への蒸気の供給を開始する際に、高圧蒸気タービン31の入口圧力の急激な変化を回避できる。

ここで、タービン入口圧力の急激な変化は、温度変化の場合と同様に、タービンの翼やロータ等に圧力を加え、タービンの翼やロータ等の寿命短縮などの悪影響を及ぼすおそれがある。そこで、コンバインドサイクル発電プラント2が、上述の制御を行うことにより、タービン入口圧力の急激な変化を回避し、タービンの翼やロータ等への悪影響を避けることができる。

【0047】

また、図5(b)および(c)を参照すると、時刻t24より高圧蒸気タービン31の入口流量が上昇し(線L221)、これにより、高圧蒸気タービン31の仕事の量が増加している。このように、図2の場合と同様、より早い段階で高圧蒸気タービン31の仕事の量が増加し、全体として(時間方向にトータルすると)、より多くの仕事の量を得ることができる。

【0048】

なお、制御装置83または89の全部または一部の機能を実現するためのプログラムをコンピュータ読み取り可能な記録媒体に記録して、この記録媒体に記録されたプログラムをコンピュータシステムに読み込ませ、実行することにより各部の処理を行ってもよい。なお、ここでいう「コンピュータシステム」とは、OSや周辺機器等のハードウェアを含むものとする。

また、「コンピュータシステム」は、WWWシステムを利用している場合であれば、ホームページ提供環境(あるいは表示環境)も含むものとする。

また、「コンピュータ読み取り可能な記録媒体」とは、フレキシブルディスク、光磁気ディスク、ROM、CD−ROM等の可搬媒体、コンピュータシステムに内蔵されるハードディスク等の記憶装置のことをいう。さらに「コンピュータ読み取り可能な記録媒体」とは、インターネット等のネットワークや電話回線等の通信回線を介してプログラムを送信する場合の通信線のように、短時間の間、動的にプログラムを保持するもの、その場合のサーバやクライアントとなるコンピュータシステム内部の揮発性メモリのように、一定時間プログラムを保持しているものも含むものとする。また上記プログラムは、前述した機能の一部を実現するためのものであっても良く、さらに前述した機能をコンピュータシステムにすでに記録されているプログラムとの組み合わせで実現できるものであってもよい。

【0049】

以上、本発明の実施形態について図面を参照して詳述してきたが、具体的な構成はこの実施形態に限られるものではなく、この発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【符号の説明】

【0050】

1、2 コンバインドサイクル発電プラント

11、12 ガスタービン

21、22 HRSG

211、221 高圧ドラム

212、222 中圧ドラム

213、223 低圧ドラム

31 高圧蒸気タービン

32 中圧蒸気タービン

33 低圧蒸気タービン

41 発電機

51〜56 ガバナ弁

61〜65 バイパス弁

71、72 復水器

81 スプレー弁

82 冷却水系

83、89 制御装置

831 冷却水供給量制御部

832 供給可否判定部

833 蒸気供給制御部

894 蒸気圧力制御部

【技術分野】

【0001】

本発明は、複数のガスタービンを有するコンバインドサイクル発電プラント、および、当該コンバインドサイクル発電プラントの制御を行う制御装置に関する。

【背景技術】

【0002】

複数のガスタービンを有するコンバインドサイクル発電プラントにおいて、1台以上のガスタービンおよびHRSG(Heat Recovery Steam Generator、排熱回収ボイラ)が既に稼動して蒸気タービンに蒸気を供給している状態で、もう1台のガスタービンおよびHRSGが起動する際、新たに起動したHRSGの蒸気温度が低い段階で、当該新たに起動したHRSGから蒸気タービンへの蒸気の供給を開始すると、蒸気タービンの翼やロータ等の温度が急激に変化して熱応力が発生し、翼やロータ等の寿命短縮など悪影響を及ぼすおそれがある。

【0003】

これに対して、新たに起動したHRSGの蒸気温度が、蒸気タービンの入口温度と同じになった後に蒸気タービンへの蒸気供給を開始すれば、熱応力の発生を回避できる。

しかしながら、新たに起動したHRSGの蒸気温度が、既に稼動しているHRSGの蒸気温度と同じになるまでの間は、この新たに起動したHRSGの蒸気を発電に用いることができない。もし、より早い段階で蒸気タービンへの蒸気供給を開始できれば、蒸気タービンの発電量を増加させ得る。

【0004】

この点について、図6および図7を参照して説明する。

図6は、従来のコンバインドサイクル発電プラントの主要な蒸気配管の例を示す図である。同図のコンバインドサイクル発電プラント1001において、ガスタービン1011およびHRSG1021が既に稼動しており、ガバナ弁1051が全開となっている状態では、HRSG1021の高圧ドラム1211から供給される蒸気の熱により、高圧蒸気タービン1031の入口蒸気温度が高温になっている。この状態から、ガスタービン1012およびHRSG1022が新たに起動する場合、HRSG1022が高圧ドラム1221にて生成する蒸気の温度が低い段階で、高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始すると、高圧蒸気タービン1031の入口温度が急激に低下する。具体的には、高圧蒸気タービン1031の翼やロータ等の温度が急激に低下し、熱応力が発生して翼やロータ等の寿命短縮などの悪影響を及ぼすおそれがある。

【0005】

これに対して、高圧ドラム1221の蒸気温度が蒸気タービン1031の入口温度と同じになった後に蒸気タービンへの蒸気供給を開始すれば、熱応力の発生を回避できる。

図7は、コンバインドサイクル発電プラント1001(図6)における、高圧ドラム1221から高圧蒸気タービン1031への蒸気供給開始タイミングの例を示すグラフである。

【0006】

同図(a)の線L1011は、高圧蒸気タービン1031の入口温度を示す。ガスタービン1011とHRSG1021とは、時刻t1001以前から既に稼動しており、高圧蒸気タービン1031は、高圧ドラム1211から蒸気の供給を受けて一定の入口温度を有している。

そして、時刻t1001において、ガスタービン1012とHRSG1022とが起動して、線L1012に示されるように高圧ドラム1221の蒸気温度が上昇し、時刻t1005において、高圧ドラム1221の蒸気温度が、ガスタービン1021の入口温度に到達する。

【0007】

時刻t1005以前に、ガバナ弁1052を開いて高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始すると、高圧蒸気タービン1031の入口温度と高圧ドラム1221の蒸気温度との差により、高圧蒸気タービン1031の翼やロータの温度が急激に低下して熱応力が発生し、翼やロータ等の寿命短縮などの悪影響を及ぼすおそれがある。

そこで、高圧ドラム1221の蒸気温度が高圧蒸気タービン1031の入口温度に到達した時刻t1005において、ガバナ弁1052を開いて高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始する。

【0008】

これにより、高圧蒸気タービン1031の入口流量(線L1021)が増加し、それに伴い、高圧蒸気タービン1031の仕事の量(線L1031)が増加する。ここで、高圧蒸気タービン1031の「仕事の量」としては、例えば、発電機1041が発電する電力のうちの、高圧蒸気タービン1031の行う回転駆動による電力を用いる。当該高圧蒸気タービン1031の行う回転駆動による電力は、例えば、発電機1041の発電電力と、高圧蒸気タービン1031の入口圧力、入口温度および入口流量と、中圧蒸気タービン1032の入口圧力、入口温度および入口流量と、低圧蒸気タービン1033の入口圧力、入口温度および入口流量とに基づいて推定する。

【0009】

ここで、時刻t1001から時刻t1005までの間において、高圧ドラム1221の蒸気温度(線L1012)は上昇しているが、高圧蒸気タービン1031の仕事の量(線L1031)は増加していない。すなわち、高圧ドラム1221は、時刻t1005以前も蒸気を生成しているが、当該蒸気はガバナ弁1052によって遮断され、高圧蒸気タービン1031の作動には用いられない。より早いタイミングで高圧ドラム1221から高圧蒸気タービン1031への蒸気の供給を開始できれば、より早く高圧蒸気タービン1031の仕事の量を増加させ得る。

【0010】

そこで、特許文献1では、第1の量の蒸気(既に稼動しているHRSGの蒸気に相当する)を蒸気タービンに送り、また、第2の量の蒸気(新たに起動したHRSGの蒸気に相当する)を発生させ、第2の量の蒸気が蒸気タービンに送り込まれた場合における蒸気タービン内の予測応力レベルに基づいてバイパス弁を制御することによって、蒸気タービンに送り込まれる第2の量の蒸気の蒸気量を調節し、蒸気タービンの応力レベルが所定の応力限界値を超えないようにする方法が示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−209931号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に示される方法では、蒸気タービンに送り込まれる第2の量の蒸気の蒸気量を制限することによって、蒸気タービンに過大な応力が発生することを防止するので、第2の量の蒸気の蒸気温度が充分高温になるまで、第2の量の蒸気を大量に蒸気タービンに送り込むことができない。これにより、蒸気タービンから大きな出力を得られるタイミングが遅れてしまう。

【0013】

本発明は、このような事情を考慮してなされたものであり、その目的は、新たに起動させたHRSGから蒸気タービンに、より早い段階で、より大量の蒸気を供給でき、かつ、蒸気タービンに熱応力による悪影響を生じさせないコンバインドサイクル発電プラントおよび制御装置を供給することを目的とする。

【課題を解決するための手段】

【0014】

この発明は上述した課題を解決するためになされたもので、本発明の一態様によるコンバインドサイクル発電プラントは、第1のガスタービンと、前記第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、第2のガスタービンと、前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、蒸気タービンと、前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、前記第1の配管に冷却水を供給する冷却部と、前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御する冷却水供給量制御部と、を備えることを特徴とする。

【0015】

また、本発明の一態様によるコンバインドサイクル発電プラントは、上述のコンバインドサイクル発電プラントであって、前記蒸気タービンの入口温度を取得するタービン入口温度取得部と、前記第2の蒸気生成部の生成する蒸気の温度を取得する蒸気温度取得部と、前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断する蒸気供給遮断部と、前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口温度が、前記第2の蒸気生成部の生成する蒸気の温度よりも高いときに、前記蒸気タービンの入口温度と、前記第2の蒸気生成部の生成する蒸気の温度とに基づいて、前記第2の蒸気生成部から前記蒸気タービンへの蒸気の供給の可否を判定する供給可否判定部と、前記供給可否判定部が供給可能と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を流通させるよう前記蒸気供給遮断部を制御し、前記供給可否判定部が供給不可と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断させるよう前記蒸気供給遮断部を制御する蒸気供給制御部と、を具備し、前記冷却水供給量制御部は、前記供給可否判定部が供給不可と判定すると、前記冷却水を供給するよう前記冷却水供給部を制御する、ことを特徴とする。

【0016】

また、本発明の一態様によるコンバインドサイクル発電プラントは、上述のコンバインドサイクル発電プラントであって、前記蒸気タービンの入口圧力を取得する蒸気タービン入口圧力取得部と、前記第2の蒸気生成部の生成する蒸気の圧力を取得する蒸気圧力取得部と、前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気の圧力を調節する蒸気圧力調節部と、前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口圧力が、前記第2の蒸気生成部の生成する蒸気の圧力よりも高いときに、前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気を減圧させるよう前記蒸気圧力調節部を制御する蒸気圧力制御部と、を具備することを特徴とする。

【0017】

また、本発明の一態様による制御装置は、第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、第2のガスタービンと、前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、蒸気タービンと、前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、前記第1の配管に冷却水を供給する冷却部と、を備えるコンバインドサイクル発電プラントの制御装置であって、前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御することを特徴とする。

【発明の効果】

【0018】

本発明によれば、新たに起動させたHRSGから蒸気タービンに、より早い段階で、より大量の蒸気を供給でき、かつ、蒸気タービンにおける熱応力による悪影響を回避できる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。

【図2】同実施形態において、高圧ドラムが高圧蒸気タービンに蒸気を供給するタイミングの例を示すグラフである。

【図3】同実施形態において、後から起動したHRSGから蒸気タービンへの蒸気の供給を開始する際の、制御装置の処理手順を示すフローチャートである。

【図4】本発明の一変形例におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。

【図5】同変形例において、高圧ドラムが高圧蒸気タービンに蒸気を供給するタイミングの例を示すグラフである。

【図6】従来のコンバインドサイクル発電プラントの主要な蒸気配管の例を示す図である。

【図7】従来のコンバインドサイクル発電プラントにおける、高圧ドラムから高圧蒸気タービンへの蒸気供給開始タイミングの例を示すグラフである。

【発明を実施するための形態】

【0020】

以下、図面を参照して、本発明の実施の形態について説明する。

図1は、本発明の一実施形態におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。同図において、コンバインドサイクル発電プラント1は、ガスタービン(第1のガスタービン)11と、ガスタービン(第2のガスタービン)12と、HRSG(第1の蒸気発生部)21と、HRSG(第2の蒸気発生部)22と、高圧蒸気タービン(蒸気タービン)31と、中圧蒸気タービン32と、低圧蒸気タービン33と、発電機41と、ガバナ弁51〜56と、バイパス弁61〜65と、復水器71および72と、スプレー弁81と、冷却水系82と、制御装置83とを具備する。HRSG21は、高圧ドラム211と、中圧ドラム212と低圧ドラム213とを具備する。HRSG22は、高圧ドラム221と、中圧ドラム222と低圧ドラム223と、を具備する。制御装置83は、冷却水供給量制御部831と、供給可否判定部832と、蒸気供給制御部833と、を具備する。

また、高圧ドラム211と高圧蒸気タービン31とは、配管P11およびP13により接続され、配管P11にガバナ弁51が設置されている。配管P11およびP13は、第1の配管の一例である。また、高圧ドラム221と高圧蒸気タービン31とは、配管P12およびP13により接続され、配管P12にガバナ弁52が設置されている。配管P12およびP13は、第2の配管の一例である。

【0021】

ガスタービン11は、ガスタービン発電機とロータにより結合されている。そして、ガスタービン11は、燃料の供給を受けて燃焼させて燃焼ガスを生成し、燃焼ガスを作動ガスとして回転駆動する。この回転駆動により、ガスタービン発電機が回転して発電する。また、ガスタービン11は、回転駆動に用いられた後の燃焼ガスである高温の排ガスを、HRSG21に出力する。

同様に、ガスタービン12は、高温の排ガスをHRSG22に出力する。

【0022】

HRSG21は、ガスタービン11からの排ガスにより、高圧ドラム211と中圧ドラム212と低圧ドラム213とにおいて蒸気を生成する。高圧ドラム211は、高圧蒸気タービン31に供給するための蒸気を発生させ、中圧ドラム212は、中圧蒸気タービン32に供給するための蒸気を発生させ、低圧ドラム213は、低圧蒸気タービン33に供給するための蒸気を生成する。

同様に、HRSG22は、ガスタービン12からの排ガスの熱を用いて、高圧ドラム221と中圧ドラム222と低圧ドラム223とにおいて蒸気を生成する。高圧ドラム221は、高圧蒸気タービン31に供給するための蒸気を発生させ、中圧ドラム222は、中圧蒸気タービン32に供給するための蒸気を発生させ、低圧ドラム223は、低圧蒸気タービン33に供給するための蒸気を生成する。

【0023】

高圧蒸気タービン31は、高圧ドラム211および221から供給される蒸気により回転駆動する。中圧蒸気タービン32は、中圧ドラム212および222から供給される蒸気により回転駆動する。低圧蒸気タービン33は、低圧ドラム213および223から供給される蒸気により回転駆動する。

発電機41は、高圧蒸気タービン31と中圧蒸気タービン32と低圧蒸気タービン33とによって回転して発電する。

【0024】

ガバナ弁51は、高圧ドラム211と高圧蒸気タービン31との間の配管P11に設置された流量調節弁であり、高圧ドラム211が高圧蒸気タービン31に供給する蒸気の量を調整する。ガバナ弁52は、高圧ドラム221と高圧蒸気タービン31との間の配管P12に設置された流量調節弁であり、高圧ドラム221が高圧蒸気タービン31に供給する蒸気の量を調整する。

ガバナ弁53は、中圧ドラム212と中圧蒸気タービン32との間の配管に設置された流量調節弁であり、中圧ドラム212が中圧蒸気タービン32に供給する蒸気の量を調整する。ガバナ弁54は、中圧ドラム222と中圧蒸気タービン32との間の配管に設置された流量調節弁であり、中圧ドラム222が中圧蒸気タービン32に供給する蒸気の量を調整する。

ガバナ弁55は、低圧ドラム213と低圧蒸気タービン33との間の配管に設置された流量調節弁であり、低圧ドラム213が低圧蒸気タービン33に供給する蒸気の量を調整する。ガバナ弁56は、低圧ドラム223と低圧蒸気タービン33との間の配管に設置された流量調節弁であり、低圧ドラム223が低圧蒸気タービン33に供給する蒸気の量を調整する。

【0025】

バイパス弁61は、高圧側配管(配管P11〜P13)と中圧側配管との間に設置された圧力調節弁であり、高圧ドラム211または高圧ドラム221の生成した蒸気の一部を中圧側にバイパスする。

バイパス弁62は、中圧側配管と復水器71との間に設置された圧力調節弁であり、中圧ドラム212の生成した蒸気の一部を復水器71にバイパスする。バイパス弁63は、中圧側配管と復水器71との間に設置された圧力調節弁であり、中圧ドラム222の生成した蒸気の一部を復水器71にバイパスする。

バイパス弁64は、低圧側配管と復水器72との間に設置された圧力調節弁であり、低圧ドラム213の生成した蒸気の一部を復水器72にバイパスする。バイパス弁65は、低圧側配管と復水器72との間に設置された圧力調節弁であり、低圧ドラム223の生成した蒸気の一部を復水器72にバイパスする。

【0026】

復水器71および72は、蒸気を冷却して水に戻す。特に、復水器71は、バイパス弁62が開いて中圧ドラム212からバイパスされる蒸気、および、バイパス弁63が開いて中圧ドラム222からバイパスされる蒸気を水に戻す。復水器72は、バイパス弁64が開いて低圧ドラム213からバイパスされる蒸気、および、バイパス弁65が開いて低圧ドラム223からバイパスされる蒸気を水に戻す。

【0027】

冷却水系82は、冷却水を供給する。スプレー弁81は、冷却水系82から供給される冷却水を配管P11に供給する。冷却水系82とスプレー弁81とで、冷却部の一例を構成し、配管P11に冷却水を供給することによって、高圧ドラム211から高圧蒸気タービン31に供給される蒸気の温度を低下させる。

制御装置83は、コンバインドサイクル発電プラント1の各部を制御する。なお、制御装置83は、高圧ドラム221およびガバナ弁52以外の各部も制御するが、図を見易くするために図示を省略している。

供給可否判定部832は、高圧蒸気タービン31の入口温度と、高圧ドラム221の蒸気温度とに基づいて、高圧ドラム221から高圧蒸気タービン31への蒸気の供給の可否を判定する。

【0028】

冷却水供給量制御部831は、高圧ドラム221が生成する蒸気に応じてスプレー弁81の開度を制御することにより、冷却水系82およびスプレー弁81が配管P11に供給する冷却水の供給量を制御する。具体的には、冷却水供給量制御部831は、供給可否判定部832が供給不可と判定すると、スプレー弁81を開くように制御して、配管P11に冷却水を供給させる。

蒸気供給制御部833は、供給可否判定部832が供給可能と判定すると、ガバナ弁52を開くように制御して、高圧ドラム221から高圧蒸気タービン31へ蒸気を流通させる。一方、蒸気供給制御部833は、供給可否判定部832が供給不可と判定すると、ガバナ弁52を閉じるように制御して、高圧ドラム221から高圧蒸気タービン31への蒸気を遮断させる。

【0029】

次に、図2を参照して高圧ドラム221が高圧蒸気タービン31に蒸気を供給するタイミングについて説明する。

図2は、コンバインドサイクル発電プラント1において高圧ドラム221が高圧蒸気タービン31に蒸気を供給するタイミングの例を示すグラフである。同図(a)において、線L111は、高圧蒸気タービン31の入口温度を示し、線L112は、高圧ドラム221の蒸気温度を示す。また、線L1011は、図7の線L1011と同様、従来のコンバインドサイクル発電プラントにおける高圧蒸気タービンの入口温度を示す。従来のコンバインドサイクル発電プラントにおける高圧ドラムの蒸気温度(図7の線1012)は、線L112と同様である。

【0030】

同図において、ガスタービン11とHRSG21とは、時刻t11以前から既に稼動しており、高圧蒸気タービン31は、高圧ドラム211から蒸気の供給を受けて一定の入口温度を有している。一方、時刻t11以前の段階では、ガスタービン12とHRSG22とは停止している。

そして、時刻t11において、ガスタービン12とHRSG22とが起動して、線L112に示されるように高圧ドラム221の蒸気温度が上昇する。起動初期の段階では、高圧ドラム221の蒸気温度は、高圧蒸気タービン31の入口温度よりも大幅に低い。そこで、高圧蒸気ドラム221の蒸気が高圧蒸気タービン31に流入してタービン入口温度の急激な低下を生じないように、制御装置83(蒸気供給制御部833)は、ガバナ弁52が全閉となるように制御する。

時刻t12において、スプレー弁81は、制御装置83(冷却水供給量制御部831)の制御に従って開き、冷却水系82からの冷却水を配管P11に供給する。これにより、配管P11を流れる蒸気の温度が低下し、高圧蒸気タービン31の入口温度(線L111)が徐々に低下する。

そして、時刻t14において、高圧ドラム221の蒸気温度(線L112)が、高圧蒸気タービン31の入口温度(線L111)に達する。これにより、高圧蒸気タービン31が熱応力による悪影響を受けることなく、制御部83(蒸気供給制御部833)が、ガバナ弁52を開くように制御して、高圧ドラム221から高圧蒸気タービン31への蒸気の供給を開始することができる。

【0031】

その際、図6および図7で説明した従来の方法や、特許文献1に記載の、蒸気タービン入口温度と、新たに起動したHRSGの蒸気温度との間に差がある状態で、新たに起動したHRSGから蒸気タービンに送り込まれる蒸気量を調節することによって、蒸気タービンの応力レベルが所定の応力限界値を超えないようにする方法と比べて、本実施形態の方法によれば、より早い段階でより大量の蒸気を高圧ドラム221から高圧蒸気タービン31へ供給することができる。

すなわち、スプレー弁81が配管P11に冷却水を供給することにより、高圧蒸気タービン31のタービン入口温度(線L111)が低下し、従来よりも早い段階で、高圧ドラム221の蒸気温度(線L112)が高圧蒸気タービン31のタービン入口温度に到達するので、より早い段階でより大量の蒸気を高圧ドラム221から高圧蒸気タービン31へ供給しても、高圧蒸気タービン31の蒸気温度は変化せず、高圧蒸気タービン31の熱応力による悪影響が生じることを回避できる。

【0032】

高圧ドラム221からの蒸気の供給によって、時刻t14以降、高圧蒸気タービン31の入口蒸気流量(線L121)が増加し、これにより高圧蒸気タービン31の仕事の量も増加する(線L131)。

ここで、図(c)を参照すると、時刻t12から時刻t14までの間、タービン入口温度(線L111)の低下(高圧ドラム211から供給される蒸気の温度の低下)により、高圧蒸気タービン31の仕事の量(線L131)が一時的に減少している。しかし、上述したように、従来の方法よりも早い段階でより多くの蒸気が高圧ドラム221から高圧蒸気タービン31に供給されるので、全体としては(時間方向にトータルすると)、より多くの仕事の量を得ることができる。すなわち、発電機41が、より多くの電力量を発電することができる。

【0033】

次に図3を参照して、制御装置83の行う処理ついて説明する。

図3は、後から起動したHRSGから蒸気タービンへの蒸気の供給を開始する際の、制御装置83の処理手順を示すフローチャートである。

同図の処理の開始時点において、既に稼動しているHRSG21の高圧ドラム211から高圧蒸気タービン31に蒸気が供給されている(ステップS101)。

【0034】

この状態で、制御装置83は、後から起動するガスタービンであるガスタービン12、および、後から起動するHRSGであるHRSG22を起動させる。これにより、HRSG22において蒸気が発生する(ステップS102)。

次に、制御装置83は、後から起動したHRSGであるHRSG22のガバナ弁(ガバナ弁52とガバナ弁54とガバナ弁56と)およびバイパス弁(バイパス弁61と、バイパス弁63とバイパス弁65と)を制御する(ステップS103)。特に、この段階では高圧ドラム221の蒸気温度と高圧蒸気タービン31の入口温度との差が大きく、制御装置83(蒸気供給制御部833)は、高圧ドラム221の蒸気温度と高圧蒸気タービン31の入口温度とに基づいて、ガバナ弁52が全閉となるように制御する。

【0035】

そして、制御装置83は、高圧ドラム221から高圧蒸気タービン31への蒸気供給を開始するまでの蒸気条件の経時変化を算出して制御目標値を設定する(ステップS104)。

例えば、制御装置83が、ガスタービン11およびガスタービン12の出力および出力設定値や、高圧ドラム211および高圧ドラム221の蒸気温度や、高圧蒸気タービン31のタービン入口温度などの条件毎に、高圧蒸気タービン31のタービン入口温度変化率の目標値や、高圧ドラム221の温度変化率の目標値を予め記憶しておく。そして、制御装置83は、コンバインドサイクル発電プラント1における、現在の各種測定値および設定値に基づいて、現在のプラントの状態に条件が合致する目標値を選択して制御目標値とする。

【0036】

次に、制御装置83は、ステップS104で設定した制御目標値に基づいて、高圧蒸気タービン31の最大予測応力(高圧蒸気タービン31の翼やロータ等において、予測される熱応力の最大値)を算出する(ステップS105)。

そして、制御装置83(供給可否判定部832)は、ステップS105で算出した最大予測応力に基づいて、後から起動した高圧ドラム221の蒸気が混合可能か否か(高圧ドラム221の蒸気を、高圧ドラム211の蒸気と混合して高圧蒸気タービン31に供給してよいか否か)を判定する(ステップS106)。例えば、制御装置83は、ステップS105において、現時点でガバナ弁52を全開した場合の最大予測応力を算出し、算出した最大予測応力が許容される熱応力以下の場合は混合可能と判定し、許容される熱応力より大きい場合は混合不可と判定する。

【0037】

混合不可と判定した場合(ステップS106:NO)、制御装置83(冷却水供給量制御部831)は、スプレー弁81を開くように制御して、高圧蒸気タービン31の入口温度を低下させる(ステップS111)。スプレー弁81の開度の制御は、例えばPID制御によって行う。また、制御装置83(蒸気供給制御部833)は、ガバナ弁52が全閉を保持するように制御する。

その後、ステップS104に戻る。

一方、ステップS106において混合可能と判定した場合(ステップS106:YES)、制御装置83は、各弁の開度を算出し(ステップS121)、算出した開度に基づいて各弁を制御する(ステップS122)。特に、制御装置83(蒸気供給制御部833)は、ガバナ弁52を開くよう制御して、高圧ドラム221が高圧蒸気タービン31に蒸気を供給するようにする。また、スプレー弁81を全閉するよう制御して、配管P11への冷却水の供給を終了させる。

【0038】

以上のように、冷却水供給量制御部831が、スプレー弁81の開度を制御して配管P11に冷却水を供給させ、高圧蒸気タービン31の入口温度を下げることにより、より早い段階で、高圧ドラム221の蒸気温度が高圧蒸気タービン31の入口温度に達する。従って、高圧ドラム221から高圧蒸気タービン31に、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31における熱応力による悪影響を回避できる。

【0039】

また、供給可否判定部832が、高圧蒸気タービン31の入口温度と、高圧ドラム221の蒸気温度とに基づいて、高圧ドラム221から高圧蒸気タービン31への蒸気の供給の可否を判定し、判定結果に基づいて、冷却水供給量制御部831と、蒸気供給制御部833とが、それぞれスプレー弁81と、ガバナ弁52とを制御することにより、自動制御によって、高圧ドラム221から高圧蒸気タービン31に、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31における熱応力による悪影響を回避できる。

【0040】

なお、上記では、ガスタービン11とHRSG21とが既に稼動している状態で、ガスタービン12とHRSG22とが新たに起動する場合について説明したが、逆の順序で起動する場合にも、コンバインドサイクル発電プラント1が同様の処理を行うようにしてもよい、具体的には、コンバインドサイクル発電プラント1が、高圧ドラム221とガバナ弁52との間に、冷却水系82およびスプレー弁81と同様の冷却部を具備する。そして、ガスタービン12とHRSG22とが既に稼動しており、ガスタービン11とHRSG21とが後から起動する場合には、冷却水供給量制御部831が、当該冷却部のスプレー弁を制御して、冷却水系からの冷却水を配管P12に供給するようにする。これにより、高圧蒸気タービン31の入口温度を下げることができる。従って、上述したのと同様に、高圧ドラム211から高圧蒸気タービン31へ、より早い段階で、より大量の蒸気を供給でき、かつ、高圧蒸気タービン31における熱応力による悪影響を回避できる。

【0041】

なお、上記では、高圧蒸気タービン31の入口温度を下げる場合について説明したが、中圧蒸気タービン32や低圧蒸気タービン33についても同様の制御を行うことができる。

また、コンバインドサイクル発電プラント1の具備するガスタービンの数は、上記で説明した2基に限らず、3基以上であってもよい。

【0042】

なお、制御装置が、タービン入口温度の温度制御に加えてタービン入口圧力制御も行うようにしてもよい。

図4は、本発明の一変形例におけるコンバインドサイクル発電プラントの主要な蒸気配管を示す図である。同図において、図1の各部と同様の機能を有する部分には、同一の符号(11、12、21、211〜213、22、221〜223、31〜33、41、51〜56、61〜65、71、72、81、82、831、832、833)を付し、説明を省略する。

コンバインドサイクル発電プラント2は、コンバインドサイクル発電プラント1(図1)の具備する各部に加えて、バイパス弁66を具備し、また、制御装置89が、蒸気圧力制御部894を具備する。

【0043】

バイパス弁66は、高圧側配管(配管P11)と中圧側配管との間に設置された圧力調節弁であり、高圧ドラム211の生成した蒸気の一部を中圧側にバイパスする。これにより、高圧配管(配管P11)を流れる蒸気が減圧される。

蒸気圧力制御部894は、高圧ドラム211が高圧蒸気タービン31に蒸気を供給し、かつ、ガバナ弁52が、高圧ドラム221から高圧蒸気タービン31への蒸気を遮断しており、かつ、高圧蒸気タービン31の入口圧力が、高圧ドラム221の生成する蒸気の圧力よりも高いときに、高圧ドラム211から高圧蒸気タービン31に供給される蒸気を減圧させるよう、バイパス弁66を制御する。

【0044】

図5は、コンバインドサイクル発電プラント2において高圧ドラム221が高圧蒸気タービン31に蒸気を供給するタイミングの例を示すグラフである。同図(a)において、線L211は、高圧蒸気タービン31の入口温度を示し、線L212は、高圧ドラム221の蒸気温度を示す。また、線L1011は、図7の線L1011と同様、従来のコンバインドサイクル発電プラントにおける高圧蒸気タービンの入口温度を示す。従来のコンバインドサイクル発電プラントにおける高圧ドラムの蒸気温度(図7の線1012)は、線L212と同様である。

【0045】

同図において、図2の場合と同様、ガスタービン11とHRSG21とは、時刻t11以前から既に稼動しており、高圧蒸気タービン31は、高圧ドラム211から蒸気の供給を受けて一定の入口温度を有している。一方、時刻t11以前の段階では、ガスタービン12とHRSG22とは停止している。

そして、時刻t11において、ガスタービン12とHRSG22とが起動して、線L212に示されるように高圧ドラム221の蒸気温度が上昇する。起動初期の段階では、図2の場合と同様、高圧ドラム221の蒸気温度は、高圧蒸気タービン31の入口温度よりも大幅に低く、制御装置83(蒸気供給制御部833)は、ガバナ弁52が全閉となるように制御する。

時刻t22において、スプレー弁81は、制御装置83(冷却水供給量制御部831)の制御に従って開き、冷却水系82からの冷却水を配管P11に供給する。これにより、配管P11を流れる蒸気の温度が低下し、高圧蒸気タービン31の入口温度(線L211)が徐々に低下する。

また、時刻t23において、バイパス弁66は、制御装置83(蒸気圧力制御部894)の制御に従って開き、配管P11を流れる高圧ドラム211からの蒸気の一部を中圧側にバイパスする。これによって、高圧ドラム211から高圧蒸気タービン31に供給される蒸気が減圧される。この減圧は、例えば、図3のステップS104において、制御装置89が、タービン入口圧力に関する目標値も設定し、ステップS111において、蒸気圧力制御部894が、設定された目標値に従ってバイパス弁を制御することによって行う。バイパス弁の制御は、例えばPID制御によって行う。

【0046】

その後、時刻t24において、高圧ドラム221の蒸気温度(線L212)が、高圧蒸気タービン31の入口温度(線L211)に達する。これにより、高圧蒸気タービン31が熱応力による悪影響を受けることなく、ガバナ弁51を開いて高圧ドラム221から高圧蒸気タービン31への蒸気の供給を開始することができる。

また、蒸気供給制御部833が圧力制御を行うことにより、高圧ドラム221から高圧蒸気タービン31への蒸気の供給を開始する際に、高圧蒸気タービン31の入口圧力の急激な変化を回避できる。

ここで、タービン入口圧力の急激な変化は、温度変化の場合と同様に、タービンの翼やロータ等に圧力を加え、タービンの翼やロータ等の寿命短縮などの悪影響を及ぼすおそれがある。そこで、コンバインドサイクル発電プラント2が、上述の制御を行うことにより、タービン入口圧力の急激な変化を回避し、タービンの翼やロータ等への悪影響を避けることができる。

【0047】

また、図5(b)および(c)を参照すると、時刻t24より高圧蒸気タービン31の入口流量が上昇し(線L221)、これにより、高圧蒸気タービン31の仕事の量が増加している。このように、図2の場合と同様、より早い段階で高圧蒸気タービン31の仕事の量が増加し、全体として(時間方向にトータルすると)、より多くの仕事の量を得ることができる。

【0048】

なお、制御装置83または89の全部または一部の機能を実現するためのプログラムをコンピュータ読み取り可能な記録媒体に記録して、この記録媒体に記録されたプログラムをコンピュータシステムに読み込ませ、実行することにより各部の処理を行ってもよい。なお、ここでいう「コンピュータシステム」とは、OSや周辺機器等のハードウェアを含むものとする。

また、「コンピュータシステム」は、WWWシステムを利用している場合であれば、ホームページ提供環境(あるいは表示環境)も含むものとする。

また、「コンピュータ読み取り可能な記録媒体」とは、フレキシブルディスク、光磁気ディスク、ROM、CD−ROM等の可搬媒体、コンピュータシステムに内蔵されるハードディスク等の記憶装置のことをいう。さらに「コンピュータ読み取り可能な記録媒体」とは、インターネット等のネットワークや電話回線等の通信回線を介してプログラムを送信する場合の通信線のように、短時間の間、動的にプログラムを保持するもの、その場合のサーバやクライアントとなるコンピュータシステム内部の揮発性メモリのように、一定時間プログラムを保持しているものも含むものとする。また上記プログラムは、前述した機能の一部を実現するためのものであっても良く、さらに前述した機能をコンピュータシステムにすでに記録されているプログラムとの組み合わせで実現できるものであってもよい。

【0049】

以上、本発明の実施形態について図面を参照して詳述してきたが、具体的な構成はこの実施形態に限られるものではなく、この発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【符号の説明】

【0050】

1、2 コンバインドサイクル発電プラント

11、12 ガスタービン

21、22 HRSG

211、221 高圧ドラム

212、222 中圧ドラム

213、223 低圧ドラム

31 高圧蒸気タービン

32 中圧蒸気タービン

33 低圧蒸気タービン

41 発電機

51〜56 ガバナ弁

61〜65 バイパス弁

71、72 復水器

81 スプレー弁

82 冷却水系

83、89 制御装置

831 冷却水供給量制御部

832 供給可否判定部

833 蒸気供給制御部

894 蒸気圧力制御部

【特許請求の範囲】

【請求項1】

第1のガスタービンと、

前記第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、

第2のガスタービンと、

前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、

蒸気タービンと、

前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、

前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、

前記第1の配管に冷却水を供給する冷却部と、

前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御する冷却水供給量制御部と、

を備えることを特徴とするコンバインドサイクル発電プラント。

【請求項2】

前記蒸気タービンの入口温度を取得するタービン入口温度取得部と、

前記第2の蒸気生成部の生成する蒸気の温度を取得する蒸気温度取得部と、

前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断する蒸気供給遮断部と、

前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口温度が、前記第2の蒸気生成部の生成する蒸気の温度よりも高いときに、前記蒸気タービンの入口温度と、前記第2の蒸気生成部の生成する蒸気の温度とに基づいて、前記第2の蒸気生成部から前記蒸気タービンへの蒸気の供給の可否を判定する供給可否判定部と、

前記供給可否判定部が供給可能と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を流通させるよう前記蒸気供給遮断部を制御し、前記供給可否判定部が供給不可と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断させるよう前記蒸気供給遮断部を制御する蒸気供給制御部と、

を具備し、

前記冷却水供給量制御部は、前記供給可否判定部が供給不可と判定すると、前記冷却水を供給するよう前記冷却水供給部を制御する、ことを特徴とする請求項1に記載のコンバインドサイクル発電プラント。

【請求項3】

前記蒸気タービンの入口圧力を取得する蒸気タービン入口圧力取得部と、

前記第2の蒸気生成部の生成する蒸気の圧力を取得する蒸気圧力取得部と、

前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気の圧力を調節する蒸気圧力調節部と、

前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口圧力が、前記第2の蒸気生成部の生成する蒸気の圧力よりも高いときに、前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気を減圧させるよう前記蒸気圧力調節部を制御する蒸気圧力制御部と、

を具備することを特徴とする請求項1または請求項2に記載のコンバインドサイクル発電プラント。

【請求項4】

第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、

第2のガスタービンと、

前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、

蒸気タービンと、

前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、

前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、

前記第1の配管に冷却水を供給する冷却部と、

を備えるコンバインドサイクル発電プラントの制御装置であって、

前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御することを特徴とする制御装置。

【請求項1】

第1のガスタービンと、

前記第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、

第2のガスタービンと、

前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、

蒸気タービンと、

前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、

前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、

前記第1の配管に冷却水を供給する冷却部と、

前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御する冷却水供給量制御部と、

を備えることを特徴とするコンバインドサイクル発電プラント。

【請求項2】

前記蒸気タービンの入口温度を取得するタービン入口温度取得部と、

前記第2の蒸気生成部の生成する蒸気の温度を取得する蒸気温度取得部と、

前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断する蒸気供給遮断部と、

前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口温度が、前記第2の蒸気生成部の生成する蒸気の温度よりも高いときに、前記蒸気タービンの入口温度と、前記第2の蒸気生成部の生成する蒸気の温度とに基づいて、前記第2の蒸気生成部から前記蒸気タービンへの蒸気の供給の可否を判定する供給可否判定部と、

前記供給可否判定部が供給可能と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を流通させるよう前記蒸気供給遮断部を制御し、前記供給可否判定部が供給不可と判定すると、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断させるよう前記蒸気供給遮断部を制御する蒸気供給制御部と、

を具備し、

前記冷却水供給量制御部は、前記供給可否判定部が供給不可と判定すると、前記冷却水を供給するよう前記冷却水供給部を制御する、ことを特徴とする請求項1に記載のコンバインドサイクル発電プラント。

【請求項3】

前記蒸気タービンの入口圧力を取得する蒸気タービン入口圧力取得部と、

前記第2の蒸気生成部の生成する蒸気の圧力を取得する蒸気圧力取得部と、

前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気の圧力を調節する蒸気圧力調節部と、

前記第1の蒸気生成部が前記蒸気タービンに蒸気を供給し、前記蒸気供給遮断部が前記第2の蒸気生成部から前記蒸気タービンへの蒸気を遮断しており、かつ、前記蒸気タービンの入口圧力が、前記第2の蒸気生成部の生成する蒸気の圧力よりも高いときに、前記第1の蒸気生成部が前記蒸気タービンに供給する蒸気を減圧させるよう前記蒸気圧力調節部を制御する蒸気圧力制御部と、

を具備することを特徴とする請求項1または請求項2に記載のコンバインドサイクル発電プラント。

【請求項4】

第1のガスタービンの排ガスにより蒸気を生成する第1の蒸気生成部と、

第2のガスタービンと、

前記第2のガスタービンの排ガスにより蒸気を生成する第2の蒸気生成部と、

蒸気タービンと、

前記第1の蒸気生成部と前記蒸気タービンとを接続する第1の配管と、

前記第2の蒸気生成部と前記蒸気タービンとを接続する第2の配管と、

前記第1の配管に冷却水を供給する冷却部と、

を備えるコンバインドサイクル発電プラントの制御装置であって、

前記第2の蒸気生成部が生成する蒸気に応じて前記冷却部が前記第1の配管に供給する冷却水の供給量を制御することを特徴とする制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−107570(P2012−107570A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257115(P2010−257115)

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]