コンバイン

【課題】送塵口処理胴と搬送体により、処理物を再度揺動選別・風選別することができ、三番口等から穀粒ロスを低減することができ、また選別部の選別幅を有効に活用して穀粒を増加させることができるコンバインを提供する。

【解決手段】脱穀部12と、該脱穀部12で脱穀した穀粒を揺動選別・風選別する選別部17とを有し、該脱穀部12に扱胴21と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴22と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴22の下方において、該送塵口処理胴22から排出された処理物を受け、該処理物を該送塵口処理胴22による脱粒物の送り方向とは反対方向に搬送して、該選別部17の揺動選別装置27上に排出する搬送体80を備えた。

【解決手段】脱穀部12と、該脱穀部12で脱穀した穀粒を揺動選別・風選別する選別部17とを有し、該脱穀部12に扱胴21と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴22と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴22の下方において、該送塵口処理胴22から排出された処理物を受け、該処理物を該送塵口処理胴22による脱粒物の送り方向とは反対方向に搬送して、該選別部17の揺動選別装置27上に排出する搬送体80を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、送塵口処理胴と搬送体を具備したコンバインの構造に関する。

【背景技術】

【0002】

従来、コンバインにおいて、脱穀性能及び選別性能を向上するために、扱胴の後側方に平行に処理胴を配置し、扱胴で処理できなかった枝梗付着粒等を処理胴に送り処理するようにした技術は公知となっているのである。

【特許文献1】特開平6−62647号公報

【特許文献2】特開平7−8092号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明においては、送塵口処理胴と搬送体により、処理物を再度揺動選別・風選別することができ、三番口等から穀粒ロスを低減することができ、また選別部の選別幅を有効に活用して穀粒を増加させることができる。また、選別部の選別幅を一層有効に活用することができるとともに、搬送した処理物を、揺動選別装置にたたきつけることなく排出することができ、より穀粒を増加させる。また、前記搬送体が螺旋状体を備える構成であって、前記処理物を回転する該螺旋状体の螺旋面上に受けて搬送を行ない、容易に動力を伝達しながら、効果的な搬送が行えるように構成するものである。

【課題を解決するための手段】

【0004】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0005】

請求項1においては、脱穀部(12)と、該脱穀部(12)で脱穀した穀粒を揺動選別・風選別する選別部(17)とを有し、該脱穀部(12)に扱胴(21)と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴(22)と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴(22)の下方において、該送塵口処理胴(22)から排出された処理物を受け、該処理物を該送塵口処理胴(22)による脱粒物の送り方向とは反対方向に搬送して、該選別部(17)の揺動選別装置(27)上に排出する搬送体(80)を備えたものである。

【0006】

請求項2においては、請求項1記載のコンバインにおいて、前記搬送体(80)は、搬送した前記処理物を、前記選別部(17)上に排出する搬送終端部が、前記扱胴(21)の終端部側板よりも機体進行方向前側に位置するとともに、前記搬送体(80)を構成する螺旋状体の回転方向は、該処理物を下方から上方に向けて選別部(17)上に排出する向きとしたものである。

【0007】

請求項3においては、請求項1又は2に記載のコンバインにおいて、前記回転する螺旋状体の螺旋面上に、前記送塵口処理胴(22)からの処理物を受けて搬送を行うものである。

【発明の効果】

【0008】

本発明は、以上のように構成したので、以下に示すような効果を奏する。

請求項1に示す如く、脱穀部(12)と、該脱穀部(12)で脱穀した穀粒を揺動選別・風選別する選別部(17)とを有し、該脱穀部(12)に扱胴(21)と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴(22)と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴(22)の下方において、該送塵口処理胴(22)から排出された処理物を受け、該処理物を該送塵口処理胴(22)による脱粒物の送り方向とは反対方向に搬送して、該選別部(17)の揺動選別装置(27)上に排出する搬送体(80)を備えたので、処理物を再度揺動選別・風選別することができ、三番口等から穀粒ロスを低減することができ、また選別部の選別幅を有効に活用して穀粒を増加させることができる。

【0009】

請求項2に示す如く、前記搬送体(80)は、搬送した前記処理物を、前記選別部(17)上に排出する搬送終端部が、前記扱胴(21)の終端部側板よりも機体進行方向前側に位置するとともに、前記搬送体(80)を構成する螺旋状体の回転方向は、該処理物を下方から上方に向けて選別部(17)上に排出する向きであるので、選別部の選別幅を一層有効に活用することができるとともに、搬送した処理物を、揺動選別装置にたたきつけることなく排出することができ、より穀粒を増加させることができる。

【0010】

請求項3に示す如く、前記回転する螺旋状体の螺旋面上に、前記送塵口処理胴(22)からの処理物を受けて搬送を行うので、容易に動力を伝達しながら、効果的な搬送が行える。

【発明を実施するための最良の形態】

【0011】

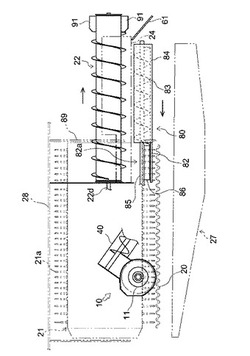

次に、発明の実施の形態を説明する。図1はコンバインの全体側面図、図2は同じく平面図、図3は同じく脱穀部及び選別部の側断面図、図4は同じく後面図。図5は処理胴及び処理胴網の側面図、図6は同じく後面図、図7は処理胴網の側面図、図8は処理胴網と吸引ファンとの位置関係を示す側面図。図9は同じく後面図、図10は脱穀部の平面断面図、図11は処理胴網の摺動を示す図、図12は処理胴網の一部拡大図。図13はガイドレールの別構成例を示す図、図14は処理胴の側面図。図15は脱穀部の側断面図、図16は脱穀部後部の側断面図、図17は脱穀部の正面図である。

【0012】

まず、本発明に係わるコンバインの全体構成について図1乃至図3により説明する。クローラ式走行装置1上には機体フレーム2が載置され、該機体フレーム2前端には引起し・刈取部3が昇降可能に配設されている。該引起し・刈取部3は前端に分草板4を突出して穀稈を分草し、その後部に引起しケース5を立設して該引起しケース5より突出したタイン6の回転により穀稈を引き起こし、前記分草板4後部に配設した刈刃7にて株元を刈り取るようにしている。

【0013】

刈り取られた穀稈は、上部搬送装置、下部搬送装置、縦搬送装置8にて後部へ搬送され、該縦搬送装置8の上端から株元がフィードチェーン9に受け継がれ、脱穀部12内に穀稈が搬送される。そして、該フィードチェーン9後端には排藁チェーン18が配設され、該排藁チェーン18後部下方には排藁カッター装置、拡散コンベアなどからなる排藁処理部19が形成され、排藁を切断して藁片にした後、拡散しながら圃場に均一放出するようにしている。

【0014】

また、前記脱穀部12側部には選別後の精粒を貯留するグレンタンク13が配設され、該グレンタンク13前部には運転室14が配設される一方、グレンタンク13後部には排出オーガ15の縦オーガ15aが立設され、該縦オーガ15aを中心にしてグレンタンク13が側方へ回動可能とし、本機内部側に配置した駆動系や油圧系のメンテナンスを容易にしている。そして、該グレンタンク13の底部には排出コンベア16が前後方向に配設され、該排出コンベア16から前記排出オーガ15に動力が伝達されて、排出オーガ15先端よりトラック等へグレンタンク13内の穀粒を排出できるようにしている。更に、脱穀部12下方には、選別部17が配設され、脱穀部12から流下する穀粒や藁屑等(以下「処理物」とする)から穀粒を選別し、前記グレンタンク13に搬送するようにしている。

【0015】

ここで、前記脱穀部12と前記選別部17について図3を用いて説明する。

図3に示すように、脱穀部12に形成された扱室28に機体の前後方向に軸架する扱胴21を内設させ、該扱胴21周囲には扱歯21a・21a・・・が植設されて脱粒が行われるとともに、扱胴21下部周囲には受網20が設けられて処理物のみ落下するようにしている。そして、前記扱胴21後部で、グレンタンク13側に、処理胴22が扱胴21と平行に前後方向に横架されるとともに、該扱胴21の後部は、送塵口23を介して処理胴22前部へ連通されており、扱胴21で処理できなかった枝梗付着粒等の未処理物を処理胴22へ送るようにしている。該処理胴22の下部周囲には処理胴網24が設けられ、該処理胴網24からは、処理物のみ落下するようにしている。

【0016】

選別部17では、揺動選別装置27による比重選別と唐箕26による風選別とが行われ、脱穀部12から落下する処理物を一番物と二番物と藁屑等に分別する。該揺動選別装置27は機枠35内に収納され、揺動選別装置27前部は扱胴21前端部の下方まで位置し、揺動選別装置27後部は前記処理胴22後端部の下方まで延設させている。そして、揺動選別装置27前下部には揺動軸が設けられ、後部には揺動駆動機構34が設けられ、揺動駆動機構34によって揺動本体49が揺動するように構成されている。

【0017】

揺動選別装置27の前部には前流穀板30が形成され、該前流穀板30の後下方には後流穀板31が形成され、該前後の流穀板30・31では、板体を波状に成形して穀粒を後方に搬送しやすくしている。そして、前記後流穀板31後部には、第二選別部である網状のグレンシーブ32が連設されるとともに、該グレンシーブ32と前記後流穀板31の上方には、第一選別部であるチャフシーブ33が被装されている。

【0018】

また、揺動選別装置27下方の前後途中位置には、左右方向に一番コンベア36と二番コンベア37とが横設され、このうちの一番コンベア36の右側には揚穀コンベアが連結されており、前記揺動選別装置27を介して一番コンベア36の流穀板39上に漏下された一番物は、一番コンベア36から揚穀コンベア38を介して、前記グレンタンク13に搬送されるようにしている。また、前記二番コンベア37の右端には二番還元コンベア40が連結されており、該二番還元コンベア40の前方側端部を二番処理装置10に連設し、該二番処理装置10内の枝梗処理胴により枝梗を除去した後の二番物を、揺動選別装置27の選別開始部に再投入する構成としている。

【0019】

そして、前記前流穀板30後部の下方には唐箕26が配置され、グレンシーブ32やチャフシーブ33に選別風を送風するとともに、前記一番コンベア36と二番コンベア37との間にも副圧送ファンであるセカンドファン46を設けて選別風を送風し、唐箕26による選別風の風力が弱まる選別部17後部においても選別性能が低下しないようにしている。

【0020】

さらに、揺動選別装置27の後端部上方には、吸引ファン25が全幅に横設されており、該吸引ファン25に、前記唐箕26、セカンドファン46から供給される選別風の流れに乗ってきた塵が吸引されて機外に排出されるのである。

【0021】

次に、処理胴について説明する。図3、図4に示すように、処理胴22は、脱穀部12の後部に設けられており、処理室41に収納されている。該処理室41は、扱胴21を覆っている扱胴カバー29の進行方向右側部から一体的に延設している処理室前壁43と、処理胴室前壁43より後方の右側壁を処理胴22の外側半分を覆う処理胴カバー42と、該処理胴カバー42の側方であって処理胴22の左上方を覆うガイド部材50と、脱穀部12の後端側に設けられた処理胴後壁(図示せず)と、に覆われて形成されている。そして、処理室41の前壁43とこれと対向する後壁間に駆動軸22dを設け、処理室41の内部で扱胴21と平行に処理胴22を回転自在に支持している。前記処理胴カバー42と反対側の処理室41は内側面を脱穀部12の内側に開放しており、該開口部に処理胴網24を着脱可能に取り付けている。また、処理胴22の後端部の外周面に前後に長い板体より成る羽体91・91・・・を設けている。該羽体91・91・・・は、該処理胴22と一体的に回転するので、処理胴22内部の藁屑は該羽体91・91・・・の回転によって跳ね飛ばされ、処理胴22の下方に排出され、後述するガイド板61によって機体外部に案内される。

【0022】

前記ガイド部材50は、図4、図6に示すように、後面視で処理胴カバー42側を高く、扱胴21側を低く形成し、上端を処理胴カバー42にボルト等で固定している。

該ガイド部材50下部にガイドレール50aが設けられており、該ガイドレール50aは後面視コ字状で、処理胴22側(本構成例では右側)を開放して形成されている。また、該ガイドレール50aに前記処理胴網24を固定する固定部材52が装着されている。該固定部材52は、ガイドレール50aの下方に配設されており、機体前後方向にボルト孔52aが形成されている。

【0023】

前記処理室41内の下部であって、処理胴カバー42の側面には、ガイドレール51が固定されている。該ガイドレール51は、処理胴22側(本構成例では左側)を開放した後面視コ字状で、機体前後方向に長く形成されており、処理胴22と略同じ長さとしている。また、該ガイドレール51下方に前記処理胴網24を固定する固定部材58が配設されている。該固定部材58は、前記処理胴カバー42から突出して形成されており、機体前後方向にボルト孔58aが形成されている。該ガイドレール50a・51は、上下高さをずらした位置で対向して配置され、一(左)側のガイドレール50aを高く、他(右)側のガイドレール51を低く平行に配置して、処理胴網24を着脱する際にガイドするもので、後述する処理胴網24のローラ56をガイドしている。

【0024】

次に、処理胴網24について説明する。図5乃至図7に示すように、処理胴網24は、前記処理胴22の下部周囲を覆っており、多数の孔44・44・・・を開口したプレート(本構成例では鉄板)を略円弧状に成形して作製されている。所謂、目抜き鉄板で構成している。なお、孔44は本構成例では四角形としているが、多角形や丸であってもよい。該処理胴網24の前後長さは、前記処理胴22と略同じ長さとしているが、前部24aと後部24bとでは、後面視における円弧の長さが異なる構成として、後ろ側を長く構成している。つまり、処理胴網24の後部24bは、前記ガイドレール51近傍からガイドレール50a近傍まで略180度、後面視で処理胴22の下部外周に沿った円弧状に形成されている。また、該円弧の左右両端部から外側に向けて水平な支持部53・53を延設しており、該支持部53・53を前記ガイドレール50a・51に嵌入している。

【0025】

一方、処理胴網24の前部24aは、側面視で前記扱胴21と重複する部分において、前記ガイドレール51近傍から扱胴21を覆っている扱胴カバー29(図4、図5)の下部までの約外周の三分の一程度、処理胴22の下部外周に沿って後面視円弧状に形成されている。また、該円弧の一側であるガイドレール51側の端部は、外側に向けて水平な支持部53が延設されており、該支持部53は、処理胴網24の後部でガイドレール51側に設けられている前記支持部53と一体的に構成されている。また、該円弧の他側に外側方に向けて支持部54が延設され、処理胴網24を装着した時、前記扱胴21下方を覆う受網20の後部右側と連結する構成としている。こうしてこの後部よりも短くした処理胴網24の前部の左側上を送塵口23として、扱胴21で処理できなかった穀粒等を処理胴22へ送る構成としている。また、処理胴網24の前部24aと後部24bとの境目に下方に向けて突出部24cを設けており、該突出部24cを処理胴網24を装着した時前記扱胴カバー29の外周後面に当接させ、処理室41に隙間ができないようにしている。そして、処理胴網24の前面に前フレーム45が、後面に後フレーム47が一体的に固定されている。該後フレーム47の左右側部には、固定孔47a・47aが前後方向に形成されている。該固定孔47a・47aは、処理胴網24が装着されたとき、前記固定部材52・58のボルト孔52a・58aと同軸心上に配置する位置に設けられており、ボルトにより処理胴網24を固定部材52・58に締結し固定している。

【0026】

次に、前記処理胴網24と吸引ファン25との位置関係について説明する。図4、図8、図9に示すように、前記吸引ファン25は、処理胴22の左側方であって扱胴21の後方に配置されている。より詳しくは、該吸引ファン25は処理胴網24の後部24bの上部左側近傍に設けられている。しかし、前記処理胴22は、後面視で反時計回り(図9の矢印C)に回転するため、処理胴網24の機体左側の漏下が多いが、処理胴網24の左側と吸引ファン25との距離が近いため、処理胴網24から漏下した穀粒が下に落ち難く、つまりが発生する恐れがある。そこで、吸引ファン25と処理胴22の間に遮蔽部材を配置している。本構成例では、該処理胴網24の後部左側の吸引ファン25の近接部Aの孔を閉じた構成としている。つまり、側面視において、吸引ファン25と処理胴網24が重複する左側の処理胴網24の部分には前記孔44を設けず、覆った状態として処理胴網24の孔を閉じた部分が遮蔽部材を構成するようにしている。また、図3、図10に示すように、吸引ファン25は、ファンケーシング48により覆われており、該ファンケーシング48の右側面(処理胴側の側面)48aを遮蔽部材として使用している。そして、該ファンケーシング48右側面48aの前方に遮蔽板68を配設している。該遮蔽板68は、前記扱胴カバー29と吸引ファン25との間に前後上下方向に配置しており、前端は扱胴カバー29の後面に固定し、後端部は、前記ファンケーシング48右側面48aの前端と側面視で重なるように配置して、吸引ファン25と処理胴22との間を分離するようにしている。このような構成とすることで、吸引ファン25の風の流れに影響されずに、処理胴網24の孔44・44・・・から下に穀粒が落ち、処理胴網24の詰まりを防止することができる。

【0027】

図6、図7に示すように、前記処理胴網24の左右両側の支持部53・53の下面には、それぞれ取付プレート55・55が下方に向けて前後方向に延設されている。各々の取付プレート55・55の前側部に、ローラ56・56を回転自在に設けている。該ローラ56・56は、前記ガイドレール50a・51に沿って機体前後方向に転動自在とし、処理胴網24が前後方向に摺動可能として着脱できるように配設されている。そして、図7に示すように、前記ローラ56・56前方の処理胴網24端部にピン57・57を設け、該ピン57・57の前部が処理胴網24より前方に突出した状態で突設している。該ピン57の前部には、傾斜部57aが設けられており、該傾斜部57aは、前端部が最も細くなるように尖状に形成されている。図5に示すように、該ピン57・57は、処理胴網24を装着した時、機枠である前記処理室41の前壁43や扱胴カバー29に前後方向に穿設されている取付孔43a・29aに嵌入し、処理胴網24を固定できるようにしている。

【0028】

また、図6に示すように、処理胴網24を装着した時、前記ガイドレール50a・51の内部下面と支持部53・53の上面とを当接させ隙間をなくし、処理室41内の穀粒の漏れを防いでいる。このとき、ローラ56・56の下端とガイドレール50a・51の内部上面との間に隙間Bが形成されている。前記処理胴網24を装着する時は、図11(a)に示すように、ガイドレール50a・51にローラ56・56を嵌入し、ガイドレール50a・51下面に沿ってローラ56・56を回転させて処理胴網24を前方に摺動させる。

【0029】

前記処理胴網24の左右の支持部53・53近傍及びガイドレール50a・51の構成は、左右対称に構成されており、略同じ構成であるので、本構成例では、処理胴22の左側方に配設されている支持部53近傍及びガイドレール50aの構成について説明し、他側は省略する。図12に示すように、前記処理胴網24の前記ピン57の先端の傾斜部57aが前記取付孔29aに挿入して載置された状態の時、前記ローラ56の下方に前記ガイドレール50aの前端が位置するように配置している。つまり、扱胴カバー29とガイドレール50aの前端との間に隙間Dを設けて、処理胴網24が固定される直前までローラ56はガイドレール50a上に載置されている。前記間隔Dは支持部53前端からピン57の傾斜部57aの基部までの長さと略同等の長さとなる。また、前記取付孔29aは、図12(a)に示すように、ローラ56がガイドレール50a上を移動している時、取付孔29aの中心位置Eをピン57中心位置Fよりも高くなるように、かつ、ピン57の先端が取付孔29aの下部に嵌入できる高さに配設されている。つまり、取付孔29aの中心位置Eとピン57の中心位置Fは上下方向で一致させてピン57が取付孔29aに入るまでは傾斜部57a先端の下面は取付孔29aの下端よりも上方に位置させている。また、処理胴網24の移動時(固定する前)における取付孔29aの中心位置Eとピン57中心位置Fとの距離は、前記隙間Bと略同じとしている。つまり、処理胴網24の移動時は、取付孔29aの中心位置Eはピン57中心位置Fよりも高く配置することになり、よって、処理胴網24の支持部上面とガイドレール50aの上部下面との間に隙間Bができることになる。更に前方に処理胴網24を移動させると、図12(b)に示すように、前記ピン57の前端が取付孔29aに嵌入し、ピン57の傾斜部57aの下面と取付孔29aの下面とが係合しながら前方に移動する。つまり、処理胴網24は前方に移動すると共に上方にも移動し、処理胴網24の前部はローラ56ではなく、ピン57により支持されることになる。そして、処理胴網24の前面が扱胴カバー29の後面に当接した時は、図11(d)に示すように、処理胴網24の上方の移動は、取付孔29a・ピン57の中心位置間の距離(距離B)であるので、前記ガイドレール50aの内部下面と支持部53上面との隙間がなくなる構成としている。

【0030】

このような構成で、図11(a)に示すように、ローラ56がガイドレール50a内を移動している時は、前記ガイドレール50aの下面上をローラ56が移動し、また、処理胴網24の支持部53上面とガイドレール50aの上面との間に隙間Bが形成されている。そして、処理胴網24を前方に摺動させ、前記ピン57の前端が前記取付孔29aに嵌入して先端が引っ掛かり(図11(b))、更に前方に摺動させると、図11(C)に示すように、ピン57の前部の傾斜部57aと取付孔29a内面と係合するので、ピン57が取付孔29a内を前上方に、つまり、処理胴網24が前上方に移動する。ピン57が取付孔29aに完全に嵌入し、処理胴網24が装着された時は、図11(d)に示すように、処理胴網24の支持部53上面とガイドレール50aの上面の間に隙間がなく当接し、処理室41内の穀粒が漏れないようにしている。また、ローラ56は、前記隙間D上方に配置され、処理胴網24の荷重がかからない状態となり、ローラ56下方には隙間Dによって開放空間が形成され、ガイドレール50a内に塵埃が溜まり、ローラ56により奥まで押されてきても、隙間Dより塵埃は落下して、ガイドレール50a前端面とローラ56の間に塵埃が溜まって最後まで押し込むことができないような状態に陥ることをなくすことができる。そして、図5、図6に示すように、前記固定部材52・58と後フレーム47とを締結し、処理胴網24を装着した状態に固定する。

【0031】

このように、扱胴カバー29との間に隙間Dを設けてガイドレール50a前端を配置することで、前記取付孔29aにピン57を完全に装着した時、つまり処理胴網24を固定した時、ローラ56下方にガイドレール50aが配置されず、ピン57の剪断方向で処理胴網24を支えるので、処理作業時においてローラ56に処理胴網24の荷重及び処理時の圧力が係ることがなく、ローラ56への負荷をなくし、また、ローラ56の破損を防ぐことができる。また、扱胴カバー29とガイドレール50aの前端との間に隙間Dを設けることで、ガイドレール50a前下方に塵などが落ちるため、ガイドレール50a内に塵が溜まり難く、ローラ56の回転がスムーズになり、処理胴網24の取付作業がしやすくなる。また、処理胴網24の移動時には、処理胴網24の支持部53上面とガイドレール50aの上面との間に隙間Bが形成されるので、摩擦による抵抗を減らすことができ、処理胴網24の摺動が行ない易くなる。

【0032】

次に、ガイドレール50a・51の別構成例を説明する。ガイドレール50a・51は、左右対称に構成されており、略同じ構成であるので、本構成例では、ガイドレール50aについて説明し、ガイドレール51については省略する。図13に示すように、ガイドレール50aの前下部に上方へ盛り上がる凸部60を形成している。該凸部の上面は、ガイドレール50aの上面よりも距離B高く配置されている。そして、凸部60の前部と後部には、傾斜60a・60aを設けており、後部の傾斜60aは、ガイドレール50aの上面に続いており、前記ローラ56が滑らかに凸部60上面に移動できるようにしている。その他のガイドレールの構成、及び、処理胴網24の構成などは、前述と同様とする。このような構成で、処理胴網24のローラ56をガイドレール50a後端から嵌入し、前記ローラ56をガイドレール50a上面に沿った状態で前方に移動させる。そして、ガイドレール50aの前端部において、該ローラ56は前記傾斜60aに沿って持ち上げられて凸部60上面に移動する。このとき、処理胴網24は、上方に距離B移動しているので、処理胴網24の支持部53上面とガイドレール50aの上面とが当接する。そして、前記ピン57が取付孔29aに完全に嵌入し、処理胴網24が固定される。このような構成とすることで、前述のガイドレールと同様の効果が得られ、更に、ピン57と取付孔29aとの間の摺動抵抗が軽減され、摩耗も減少し、固定位置直前の挿入力が軽減される。

【0033】

次に、処理胴22の扱歯の構成について説明する。処理胴22の外周にスクリュー羽根65が螺旋状に装着されており、該スクリュー羽根65に扱歯66・67・・・を適宜間隔を開けて取り付けている。図14に示すように、前記スクリュー羽根65の前部には、扱歯66・66・・・を取り付けるための取付孔65a・65a・・・が形成されており、該取付孔65a・65a・・・に扱歯66・66・・・を、ボルト・ナット等の固定手段で着脱可能に装着している。そして、処理胴22後部の扱歯67・67・・・は、スクリュー羽根65に溶接で固定されている。また、着脱可能な扱歯66・66・・・は、左右対称に作製されており、片側の扱歯が摩耗したら裏返して逆側の歯を使用することができ、一つの扱歯で二度使用するので、コストを削減することができる。このような構成とすることで、最も摩耗が激しい前部の扱歯66・66・・・を交換できるようにし、その他の扱歯67・67・・・を溶接により取り付けることで、部品点数、組立コスト、重量を削減することができる。また、処理胴22後部の扱歯67・・・を溶接する代わりに、前記スクリュー羽根65に突起を形状しておき、扱歯67・67・・・を一体的に形成することもでき、このようにすることで溶接工数を削減することもできる。

【0034】

次に、処理胴22の下方に設けられている搬送体80について説明する。図3、図15乃至図17に示す如く、前記処理室41において、処理胴22の下方に搬送体80が、処理胴22と平行に平面視で重複するように前後方向に横設されており、該搬送体80によって、処理胴22から処理胴網24を介して落下する処理物を受け、該処理物を前方、即ち処理胴22による脱粒物の送り方向と反対方向に搬送して、揺動選別装置27上に排出するように構成されている。

【0035】

該搬送体80は処理室41の下部に前後方向に正面視で漏斗状の受桶82を横設して上方を開放し、該受樋82内に螺旋状体としてスクリュー83を備えてコンベアを構成しており、前記処理胴22と同様に、側面視において該搬送体80はその搬送始端部を処理胴網24の後端下方に配置し、その搬送終端部を前記扱胴21の扱胴カバー29後面より機体進行方向前側に配置して、扱胴21の後部と前後方向で一部重複して配置されている。また、搬送体80及び処理胴22より前方には前記枝梗処理装置10が配設され、側面視で扱胴21と重複するように配置されている。

【0036】

また、前記搬送体80と扱胴21とが側面視で重複しない部分において、搬送体80から処理物が落下しないように受桶82の扱胴21側に側壁84が固設される一方、搬送体80と扱胴21とが重複する部分、即ち搬送終端部においては、受桶82の扱胴21側が開放状態とされて排出部82aが形成されている。そして、該排出部82aに位置するスクリュー83の駆動軸85に、板状の羽根86が固着され、該羽根86の回転により処理物を揺動選別装置27の左右中心側へ排出するようにしている。

【0037】

そして、前記搬送体80の後方にガイド板61を配設している。該ガイド板61は、図15乃至図17に示すように、処理胴22の下方で揺動選別装置27の上方に配置している。ガイド板61の前端位置は処理胴網24の後端より前方に、ガイド板61の後端位置は揺動選別装置27の後端より後方に配置しており、前部を高く後部を低く斜めに形成している。該ガイド板61は、処理胴22の左右方向の幅と略同等として前記吸引ファン25と処理胴カバー42との間に配置しており、ボルト等の固定手段により固定されている。該ガイド板61は、前記処理胴22内部の藁屑等を機体外部に案内するもので、前記処理胴22内部の藁屑を前記羽体91・91・・・の回転によって跳ね飛ばし、処理胴22の下方に排出し、前記ガイド板61によって機体外部に案内している。このように、ガイド板61を設けることで、藁屑が前記搬送体80や揺動選別装置27に混ざらずに機体外部に排出することができる。

【0038】

また、図16に示す如く、搬送体80前方において、スクリュー83の駆動軸85上にギア77aが固定され、該77aは入力軸88の一端に固定されたギア77bと噛合している。そして、該入力軸88の他端にプーリ78aが固着され、該プーリ78aと、処理胴22の駆動軸70に固着されたプーリ78bとがベルト87で巻回されている。こうして、前記処理胴22の駆動軸70にプーリ78a・78b、ベルト87及びギア77a・77bを介して搬送体80の駆動軸85を連動連結させ、処理胴22の駆動軸70から搬送体80の駆動軸85に動力を伝達するようにして、処理胴22の回転に応じて搬送体80を回転駆動できるようにしている。但し、搬送体80の駆動構成は限定するものではなく、チェーン式等であってもよく、また、処理胴22からだけでなく、下方の選別装置等から動力を伝達する構成とすることもできる。

【0039】

ここで、前記搬送体80の駆動軸85は、図17に示す如く、正面視で搬送体80が扱胴21の左側に設置されている場合、反時計回りに回転駆動するように構成されている。このようにしてスクリュー83と羽根86の回転方向を反時計回り方向とすることで、該スクリュー83により搬送された処理物は、羽根86によって揺動選別装置27上にアンダースローで排出されることになり、該処理物を受桶82の排出部82aから揺動選別装置27のチャフシーブ33等にたたきつけることなく排出することができる。なお、本構成例においては、処理物は排出部82aから揺動選別装置27上にアンダースローで排出されるが、スクリュー83と羽根86を時計回りに回転駆動させて、処理物をオーバースローで排出するように構成することもできる。

【0040】

このように構成することによって、処理胴22から処理胴網24を介して洩れ落ちて、処理物が搬送体80に落下すると、該処理物はスクリュー83の回転によって搬送体80の搬送終端部である排出部82aまで搬送されて、該排出部82aから羽根86の回転により揺動選別装置27の左右中心側へ排出されるのである。したがって、処理胴22から直接二番コンベア37に落下することがなくなり、二番物は分散されて揺動選別装置27上に還元されるようになり、揺動選別装置27の選別幅を有効に活用して搬送した処理物を再選別し、穀粒ロスを低減するとともに、穀粒の処理の増加を図ることができる。

【0041】

扱胴の後側方に処理胴を配置したコンバインにおいて、該処理胴の後方、かつ、処理胴の側方にファンを設け、該ファンと処理胴の下方との間を遮蔽部材で隔てるので、処理胴内部の穀粒が、ファンの風の流れに影響されずに下方に落ち、処理網の詰まりを防止することができる。

【0042】

また、前記遮蔽部材を、処理胴の下方を覆う処理網における前記ファンとの近接部の処理胴網の孔を閉じて構成したので、ファンの風の流れに影響されずに、処理胴網の孔から下に穀粒が落ち、処理胴網の詰まりを防止することができる。

【0043】

また、扱胴の後側方に処理胴を配置したコンバインにおいて、該処理胴の下方を処理胴網で覆い、該処理胴網を前後方向に着脱可能とするとともに、該処理胴網の左右両側にローラを設け、該ローラを機枠に設けたガイドレールに沿って前後方向に転動可能とするので、処理胴網だけを容易に着脱することができ、また、処理胴網を簡単に軽い力で摺動することができ、メンテナンス等の際の着脱作業の効率化を図ることができる。

【0044】

また、前記処理胴網の前部左右両側にローラを設け、該処理胴網前面からピンを前方に突設し、機枠に前記ピンを挿入可能とする取付孔を形成し、前記処理胴網を固定した時、ピンが取付孔に嵌入するとともに、ローラ下方に開放空間を形成するので、処理胴網を固定した時、ローラ下方にガイドレールが配置せず、ピンの剪断方向で処理胴網を支えるので、ローラに処理胴網の荷重が係ることがなく、ローラへの負荷をなくし、また、ローラの破損を防ぐことができる。また、開放空間を設けることで、ガイドレール前下方に塵などが落ちるため、ガイドレール内に塵が溜まり難く、ローラの回転がスムーズになり、処理胴網の取付作業がしやすくなる。

【0045】

また、前記取付孔の中心位置を、前記ローラがガイドレールを摺動している時の前記ピンの中心位置より上方に配置するので、処理胴網の移動時には、処理胴網の上面とガイドレールのとの間に空間が形成されるので、摩擦による抵抗を減らすことができ、処理胴網の摺動が行ない易くなる。

【0046】

また、扱胴の後側方に処理胴を配置し、該処理胴の下方を処理胴網で覆ったコンバインにおいて、該処理胴の外周にスクリュー羽根を螺旋状に配置し、該スクリュー羽根上より扱歯を適宜間隔をあけて突設する構成であって、処理胴の前部のスクリュー羽根に配置する扱歯は着脱可能に固定し、後部に配置する扱歯は溶接固定するので、扱歯の摩耗が激しい処理胴前部の扱歯が交換可能となり、部品点数、組立コスト、重量を削減することができる。

【図面の簡単な説明】

【0047】

【図1】コンバインの全体側面図。

【図2】同じく平面図。

【図3】同じく脱穀部及び選別部の側断面図。

【図4】同じく後面図。

【図5】処理胴及び処理胴網の側面図。

【図6】同じく後面図。

【図7】処理胴網の側面図。

【図8】処理胴網と吸引ファンとの位置関係を示す側面図。

【図9】同じく後面図。

【図10】脱穀部の平面断面図。

【図11】処理胴網の摺動を示す図。

【図12】処理胴網の一部拡大図。

【図13】ガイドレールの別構成例を示す図。

【図14】処理胴の側面図。

【図15】脱穀部の側断面図。

【図16】脱穀部後部の側断面図。

【図17】脱穀部の正面図。

【符号の説明】

【0048】

21 扱胴

22 処理胴

24 処理胴網

25 吸引ファン

27 揺動選別装置

44 孔

50a・51 ガイドレール

56 ローラ

80 搬送体

82 受桶

83 スクリュー

【技術分野】

【0001】

本発明は、送塵口処理胴と搬送体を具備したコンバインの構造に関する。

【背景技術】

【0002】

従来、コンバインにおいて、脱穀性能及び選別性能を向上するために、扱胴の後側方に平行に処理胴を配置し、扱胴で処理できなかった枝梗付着粒等を処理胴に送り処理するようにした技術は公知となっているのである。

【特許文献1】特開平6−62647号公報

【特許文献2】特開平7−8092号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明においては、送塵口処理胴と搬送体により、処理物を再度揺動選別・風選別することができ、三番口等から穀粒ロスを低減することができ、また選別部の選別幅を有効に活用して穀粒を増加させることができる。また、選別部の選別幅を一層有効に活用することができるとともに、搬送した処理物を、揺動選別装置にたたきつけることなく排出することができ、より穀粒を増加させる。また、前記搬送体が螺旋状体を備える構成であって、前記処理物を回転する該螺旋状体の螺旋面上に受けて搬送を行ない、容易に動力を伝達しながら、効果的な搬送が行えるように構成するものである。

【課題を解決するための手段】

【0004】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0005】

請求項1においては、脱穀部(12)と、該脱穀部(12)で脱穀した穀粒を揺動選別・風選別する選別部(17)とを有し、該脱穀部(12)に扱胴(21)と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴(22)と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴(22)の下方において、該送塵口処理胴(22)から排出された処理物を受け、該処理物を該送塵口処理胴(22)による脱粒物の送り方向とは反対方向に搬送して、該選別部(17)の揺動選別装置(27)上に排出する搬送体(80)を備えたものである。

【0006】

請求項2においては、請求項1記載のコンバインにおいて、前記搬送体(80)は、搬送した前記処理物を、前記選別部(17)上に排出する搬送終端部が、前記扱胴(21)の終端部側板よりも機体進行方向前側に位置するとともに、前記搬送体(80)を構成する螺旋状体の回転方向は、該処理物を下方から上方に向けて選別部(17)上に排出する向きとしたものである。

【0007】

請求項3においては、請求項1又は2に記載のコンバインにおいて、前記回転する螺旋状体の螺旋面上に、前記送塵口処理胴(22)からの処理物を受けて搬送を行うものである。

【発明の効果】

【0008】

本発明は、以上のように構成したので、以下に示すような効果を奏する。

請求項1に示す如く、脱穀部(12)と、該脱穀部(12)で脱穀した穀粒を揺動選別・風選別する選別部(17)とを有し、該脱穀部(12)に扱胴(21)と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴(22)と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴(22)の下方において、該送塵口処理胴(22)から排出された処理物を受け、該処理物を該送塵口処理胴(22)による脱粒物の送り方向とは反対方向に搬送して、該選別部(17)の揺動選別装置(27)上に排出する搬送体(80)を備えたので、処理物を再度揺動選別・風選別することができ、三番口等から穀粒ロスを低減することができ、また選別部の選別幅を有効に活用して穀粒を増加させることができる。

【0009】

請求項2に示す如く、前記搬送体(80)は、搬送した前記処理物を、前記選別部(17)上に排出する搬送終端部が、前記扱胴(21)の終端部側板よりも機体進行方向前側に位置するとともに、前記搬送体(80)を構成する螺旋状体の回転方向は、該処理物を下方から上方に向けて選別部(17)上に排出する向きであるので、選別部の選別幅を一層有効に活用することができるとともに、搬送した処理物を、揺動選別装置にたたきつけることなく排出することができ、より穀粒を増加させることができる。

【0010】

請求項3に示す如く、前記回転する螺旋状体の螺旋面上に、前記送塵口処理胴(22)からの処理物を受けて搬送を行うので、容易に動力を伝達しながら、効果的な搬送が行える。

【発明を実施するための最良の形態】

【0011】

次に、発明の実施の形態を説明する。図1はコンバインの全体側面図、図2は同じく平面図、図3は同じく脱穀部及び選別部の側断面図、図4は同じく後面図。図5は処理胴及び処理胴網の側面図、図6は同じく後面図、図7は処理胴網の側面図、図8は処理胴網と吸引ファンとの位置関係を示す側面図。図9は同じく後面図、図10は脱穀部の平面断面図、図11は処理胴網の摺動を示す図、図12は処理胴網の一部拡大図。図13はガイドレールの別構成例を示す図、図14は処理胴の側面図。図15は脱穀部の側断面図、図16は脱穀部後部の側断面図、図17は脱穀部の正面図である。

【0012】

まず、本発明に係わるコンバインの全体構成について図1乃至図3により説明する。クローラ式走行装置1上には機体フレーム2が載置され、該機体フレーム2前端には引起し・刈取部3が昇降可能に配設されている。該引起し・刈取部3は前端に分草板4を突出して穀稈を分草し、その後部に引起しケース5を立設して該引起しケース5より突出したタイン6の回転により穀稈を引き起こし、前記分草板4後部に配設した刈刃7にて株元を刈り取るようにしている。

【0013】

刈り取られた穀稈は、上部搬送装置、下部搬送装置、縦搬送装置8にて後部へ搬送され、該縦搬送装置8の上端から株元がフィードチェーン9に受け継がれ、脱穀部12内に穀稈が搬送される。そして、該フィードチェーン9後端には排藁チェーン18が配設され、該排藁チェーン18後部下方には排藁カッター装置、拡散コンベアなどからなる排藁処理部19が形成され、排藁を切断して藁片にした後、拡散しながら圃場に均一放出するようにしている。

【0014】

また、前記脱穀部12側部には選別後の精粒を貯留するグレンタンク13が配設され、該グレンタンク13前部には運転室14が配設される一方、グレンタンク13後部には排出オーガ15の縦オーガ15aが立設され、該縦オーガ15aを中心にしてグレンタンク13が側方へ回動可能とし、本機内部側に配置した駆動系や油圧系のメンテナンスを容易にしている。そして、該グレンタンク13の底部には排出コンベア16が前後方向に配設され、該排出コンベア16から前記排出オーガ15に動力が伝達されて、排出オーガ15先端よりトラック等へグレンタンク13内の穀粒を排出できるようにしている。更に、脱穀部12下方には、選別部17が配設され、脱穀部12から流下する穀粒や藁屑等(以下「処理物」とする)から穀粒を選別し、前記グレンタンク13に搬送するようにしている。

【0015】

ここで、前記脱穀部12と前記選別部17について図3を用いて説明する。

図3に示すように、脱穀部12に形成された扱室28に機体の前後方向に軸架する扱胴21を内設させ、該扱胴21周囲には扱歯21a・21a・・・が植設されて脱粒が行われるとともに、扱胴21下部周囲には受網20が設けられて処理物のみ落下するようにしている。そして、前記扱胴21後部で、グレンタンク13側に、処理胴22が扱胴21と平行に前後方向に横架されるとともに、該扱胴21の後部は、送塵口23を介して処理胴22前部へ連通されており、扱胴21で処理できなかった枝梗付着粒等の未処理物を処理胴22へ送るようにしている。該処理胴22の下部周囲には処理胴網24が設けられ、該処理胴網24からは、処理物のみ落下するようにしている。

【0016】

選別部17では、揺動選別装置27による比重選別と唐箕26による風選別とが行われ、脱穀部12から落下する処理物を一番物と二番物と藁屑等に分別する。該揺動選別装置27は機枠35内に収納され、揺動選別装置27前部は扱胴21前端部の下方まで位置し、揺動選別装置27後部は前記処理胴22後端部の下方まで延設させている。そして、揺動選別装置27前下部には揺動軸が設けられ、後部には揺動駆動機構34が設けられ、揺動駆動機構34によって揺動本体49が揺動するように構成されている。

【0017】

揺動選別装置27の前部には前流穀板30が形成され、該前流穀板30の後下方には後流穀板31が形成され、該前後の流穀板30・31では、板体を波状に成形して穀粒を後方に搬送しやすくしている。そして、前記後流穀板31後部には、第二選別部である網状のグレンシーブ32が連設されるとともに、該グレンシーブ32と前記後流穀板31の上方には、第一選別部であるチャフシーブ33が被装されている。

【0018】

また、揺動選別装置27下方の前後途中位置には、左右方向に一番コンベア36と二番コンベア37とが横設され、このうちの一番コンベア36の右側には揚穀コンベアが連結されており、前記揺動選別装置27を介して一番コンベア36の流穀板39上に漏下された一番物は、一番コンベア36から揚穀コンベア38を介して、前記グレンタンク13に搬送されるようにしている。また、前記二番コンベア37の右端には二番還元コンベア40が連結されており、該二番還元コンベア40の前方側端部を二番処理装置10に連設し、該二番処理装置10内の枝梗処理胴により枝梗を除去した後の二番物を、揺動選別装置27の選別開始部に再投入する構成としている。

【0019】

そして、前記前流穀板30後部の下方には唐箕26が配置され、グレンシーブ32やチャフシーブ33に選別風を送風するとともに、前記一番コンベア36と二番コンベア37との間にも副圧送ファンであるセカンドファン46を設けて選別風を送風し、唐箕26による選別風の風力が弱まる選別部17後部においても選別性能が低下しないようにしている。

【0020】

さらに、揺動選別装置27の後端部上方には、吸引ファン25が全幅に横設されており、該吸引ファン25に、前記唐箕26、セカンドファン46から供給される選別風の流れに乗ってきた塵が吸引されて機外に排出されるのである。

【0021】

次に、処理胴について説明する。図3、図4に示すように、処理胴22は、脱穀部12の後部に設けられており、処理室41に収納されている。該処理室41は、扱胴21を覆っている扱胴カバー29の進行方向右側部から一体的に延設している処理室前壁43と、処理胴室前壁43より後方の右側壁を処理胴22の外側半分を覆う処理胴カバー42と、該処理胴カバー42の側方であって処理胴22の左上方を覆うガイド部材50と、脱穀部12の後端側に設けられた処理胴後壁(図示せず)と、に覆われて形成されている。そして、処理室41の前壁43とこれと対向する後壁間に駆動軸22dを設け、処理室41の内部で扱胴21と平行に処理胴22を回転自在に支持している。前記処理胴カバー42と反対側の処理室41は内側面を脱穀部12の内側に開放しており、該開口部に処理胴網24を着脱可能に取り付けている。また、処理胴22の後端部の外周面に前後に長い板体より成る羽体91・91・・・を設けている。該羽体91・91・・・は、該処理胴22と一体的に回転するので、処理胴22内部の藁屑は該羽体91・91・・・の回転によって跳ね飛ばされ、処理胴22の下方に排出され、後述するガイド板61によって機体外部に案内される。

【0022】

前記ガイド部材50は、図4、図6に示すように、後面視で処理胴カバー42側を高く、扱胴21側を低く形成し、上端を処理胴カバー42にボルト等で固定している。

該ガイド部材50下部にガイドレール50aが設けられており、該ガイドレール50aは後面視コ字状で、処理胴22側(本構成例では右側)を開放して形成されている。また、該ガイドレール50aに前記処理胴網24を固定する固定部材52が装着されている。該固定部材52は、ガイドレール50aの下方に配設されており、機体前後方向にボルト孔52aが形成されている。

【0023】

前記処理室41内の下部であって、処理胴カバー42の側面には、ガイドレール51が固定されている。該ガイドレール51は、処理胴22側(本構成例では左側)を開放した後面視コ字状で、機体前後方向に長く形成されており、処理胴22と略同じ長さとしている。また、該ガイドレール51下方に前記処理胴網24を固定する固定部材58が配設されている。該固定部材58は、前記処理胴カバー42から突出して形成されており、機体前後方向にボルト孔58aが形成されている。該ガイドレール50a・51は、上下高さをずらした位置で対向して配置され、一(左)側のガイドレール50aを高く、他(右)側のガイドレール51を低く平行に配置して、処理胴網24を着脱する際にガイドするもので、後述する処理胴網24のローラ56をガイドしている。

【0024】

次に、処理胴網24について説明する。図5乃至図7に示すように、処理胴網24は、前記処理胴22の下部周囲を覆っており、多数の孔44・44・・・を開口したプレート(本構成例では鉄板)を略円弧状に成形して作製されている。所謂、目抜き鉄板で構成している。なお、孔44は本構成例では四角形としているが、多角形や丸であってもよい。該処理胴網24の前後長さは、前記処理胴22と略同じ長さとしているが、前部24aと後部24bとでは、後面視における円弧の長さが異なる構成として、後ろ側を長く構成している。つまり、処理胴網24の後部24bは、前記ガイドレール51近傍からガイドレール50a近傍まで略180度、後面視で処理胴22の下部外周に沿った円弧状に形成されている。また、該円弧の左右両端部から外側に向けて水平な支持部53・53を延設しており、該支持部53・53を前記ガイドレール50a・51に嵌入している。

【0025】

一方、処理胴網24の前部24aは、側面視で前記扱胴21と重複する部分において、前記ガイドレール51近傍から扱胴21を覆っている扱胴カバー29(図4、図5)の下部までの約外周の三分の一程度、処理胴22の下部外周に沿って後面視円弧状に形成されている。また、該円弧の一側であるガイドレール51側の端部は、外側に向けて水平な支持部53が延設されており、該支持部53は、処理胴網24の後部でガイドレール51側に設けられている前記支持部53と一体的に構成されている。また、該円弧の他側に外側方に向けて支持部54が延設され、処理胴網24を装着した時、前記扱胴21下方を覆う受網20の後部右側と連結する構成としている。こうしてこの後部よりも短くした処理胴網24の前部の左側上を送塵口23として、扱胴21で処理できなかった穀粒等を処理胴22へ送る構成としている。また、処理胴網24の前部24aと後部24bとの境目に下方に向けて突出部24cを設けており、該突出部24cを処理胴網24を装着した時前記扱胴カバー29の外周後面に当接させ、処理室41に隙間ができないようにしている。そして、処理胴網24の前面に前フレーム45が、後面に後フレーム47が一体的に固定されている。該後フレーム47の左右側部には、固定孔47a・47aが前後方向に形成されている。該固定孔47a・47aは、処理胴網24が装着されたとき、前記固定部材52・58のボルト孔52a・58aと同軸心上に配置する位置に設けられており、ボルトにより処理胴網24を固定部材52・58に締結し固定している。

【0026】

次に、前記処理胴網24と吸引ファン25との位置関係について説明する。図4、図8、図9に示すように、前記吸引ファン25は、処理胴22の左側方であって扱胴21の後方に配置されている。より詳しくは、該吸引ファン25は処理胴網24の後部24bの上部左側近傍に設けられている。しかし、前記処理胴22は、後面視で反時計回り(図9の矢印C)に回転するため、処理胴網24の機体左側の漏下が多いが、処理胴網24の左側と吸引ファン25との距離が近いため、処理胴網24から漏下した穀粒が下に落ち難く、つまりが発生する恐れがある。そこで、吸引ファン25と処理胴22の間に遮蔽部材を配置している。本構成例では、該処理胴網24の後部左側の吸引ファン25の近接部Aの孔を閉じた構成としている。つまり、側面視において、吸引ファン25と処理胴網24が重複する左側の処理胴網24の部分には前記孔44を設けず、覆った状態として処理胴網24の孔を閉じた部分が遮蔽部材を構成するようにしている。また、図3、図10に示すように、吸引ファン25は、ファンケーシング48により覆われており、該ファンケーシング48の右側面(処理胴側の側面)48aを遮蔽部材として使用している。そして、該ファンケーシング48右側面48aの前方に遮蔽板68を配設している。該遮蔽板68は、前記扱胴カバー29と吸引ファン25との間に前後上下方向に配置しており、前端は扱胴カバー29の後面に固定し、後端部は、前記ファンケーシング48右側面48aの前端と側面視で重なるように配置して、吸引ファン25と処理胴22との間を分離するようにしている。このような構成とすることで、吸引ファン25の風の流れに影響されずに、処理胴網24の孔44・44・・・から下に穀粒が落ち、処理胴網24の詰まりを防止することができる。

【0027】

図6、図7に示すように、前記処理胴網24の左右両側の支持部53・53の下面には、それぞれ取付プレート55・55が下方に向けて前後方向に延設されている。各々の取付プレート55・55の前側部に、ローラ56・56を回転自在に設けている。該ローラ56・56は、前記ガイドレール50a・51に沿って機体前後方向に転動自在とし、処理胴網24が前後方向に摺動可能として着脱できるように配設されている。そして、図7に示すように、前記ローラ56・56前方の処理胴網24端部にピン57・57を設け、該ピン57・57の前部が処理胴網24より前方に突出した状態で突設している。該ピン57の前部には、傾斜部57aが設けられており、該傾斜部57aは、前端部が最も細くなるように尖状に形成されている。図5に示すように、該ピン57・57は、処理胴網24を装着した時、機枠である前記処理室41の前壁43や扱胴カバー29に前後方向に穿設されている取付孔43a・29aに嵌入し、処理胴網24を固定できるようにしている。

【0028】

また、図6に示すように、処理胴網24を装着した時、前記ガイドレール50a・51の内部下面と支持部53・53の上面とを当接させ隙間をなくし、処理室41内の穀粒の漏れを防いでいる。このとき、ローラ56・56の下端とガイドレール50a・51の内部上面との間に隙間Bが形成されている。前記処理胴網24を装着する時は、図11(a)に示すように、ガイドレール50a・51にローラ56・56を嵌入し、ガイドレール50a・51下面に沿ってローラ56・56を回転させて処理胴網24を前方に摺動させる。

【0029】

前記処理胴網24の左右の支持部53・53近傍及びガイドレール50a・51の構成は、左右対称に構成されており、略同じ構成であるので、本構成例では、処理胴22の左側方に配設されている支持部53近傍及びガイドレール50aの構成について説明し、他側は省略する。図12に示すように、前記処理胴網24の前記ピン57の先端の傾斜部57aが前記取付孔29aに挿入して載置された状態の時、前記ローラ56の下方に前記ガイドレール50aの前端が位置するように配置している。つまり、扱胴カバー29とガイドレール50aの前端との間に隙間Dを設けて、処理胴網24が固定される直前までローラ56はガイドレール50a上に載置されている。前記間隔Dは支持部53前端からピン57の傾斜部57aの基部までの長さと略同等の長さとなる。また、前記取付孔29aは、図12(a)に示すように、ローラ56がガイドレール50a上を移動している時、取付孔29aの中心位置Eをピン57中心位置Fよりも高くなるように、かつ、ピン57の先端が取付孔29aの下部に嵌入できる高さに配設されている。つまり、取付孔29aの中心位置Eとピン57の中心位置Fは上下方向で一致させてピン57が取付孔29aに入るまでは傾斜部57a先端の下面は取付孔29aの下端よりも上方に位置させている。また、処理胴網24の移動時(固定する前)における取付孔29aの中心位置Eとピン57中心位置Fとの距離は、前記隙間Bと略同じとしている。つまり、処理胴網24の移動時は、取付孔29aの中心位置Eはピン57中心位置Fよりも高く配置することになり、よって、処理胴網24の支持部上面とガイドレール50aの上部下面との間に隙間Bができることになる。更に前方に処理胴網24を移動させると、図12(b)に示すように、前記ピン57の前端が取付孔29aに嵌入し、ピン57の傾斜部57aの下面と取付孔29aの下面とが係合しながら前方に移動する。つまり、処理胴網24は前方に移動すると共に上方にも移動し、処理胴網24の前部はローラ56ではなく、ピン57により支持されることになる。そして、処理胴網24の前面が扱胴カバー29の後面に当接した時は、図11(d)に示すように、処理胴網24の上方の移動は、取付孔29a・ピン57の中心位置間の距離(距離B)であるので、前記ガイドレール50aの内部下面と支持部53上面との隙間がなくなる構成としている。

【0030】

このような構成で、図11(a)に示すように、ローラ56がガイドレール50a内を移動している時は、前記ガイドレール50aの下面上をローラ56が移動し、また、処理胴網24の支持部53上面とガイドレール50aの上面との間に隙間Bが形成されている。そして、処理胴網24を前方に摺動させ、前記ピン57の前端が前記取付孔29aに嵌入して先端が引っ掛かり(図11(b))、更に前方に摺動させると、図11(C)に示すように、ピン57の前部の傾斜部57aと取付孔29a内面と係合するので、ピン57が取付孔29a内を前上方に、つまり、処理胴網24が前上方に移動する。ピン57が取付孔29aに完全に嵌入し、処理胴網24が装着された時は、図11(d)に示すように、処理胴網24の支持部53上面とガイドレール50aの上面の間に隙間がなく当接し、処理室41内の穀粒が漏れないようにしている。また、ローラ56は、前記隙間D上方に配置され、処理胴網24の荷重がかからない状態となり、ローラ56下方には隙間Dによって開放空間が形成され、ガイドレール50a内に塵埃が溜まり、ローラ56により奥まで押されてきても、隙間Dより塵埃は落下して、ガイドレール50a前端面とローラ56の間に塵埃が溜まって最後まで押し込むことができないような状態に陥ることをなくすことができる。そして、図5、図6に示すように、前記固定部材52・58と後フレーム47とを締結し、処理胴網24を装着した状態に固定する。

【0031】

このように、扱胴カバー29との間に隙間Dを設けてガイドレール50a前端を配置することで、前記取付孔29aにピン57を完全に装着した時、つまり処理胴網24を固定した時、ローラ56下方にガイドレール50aが配置されず、ピン57の剪断方向で処理胴網24を支えるので、処理作業時においてローラ56に処理胴網24の荷重及び処理時の圧力が係ることがなく、ローラ56への負荷をなくし、また、ローラ56の破損を防ぐことができる。また、扱胴カバー29とガイドレール50aの前端との間に隙間Dを設けることで、ガイドレール50a前下方に塵などが落ちるため、ガイドレール50a内に塵が溜まり難く、ローラ56の回転がスムーズになり、処理胴網24の取付作業がしやすくなる。また、処理胴網24の移動時には、処理胴網24の支持部53上面とガイドレール50aの上面との間に隙間Bが形成されるので、摩擦による抵抗を減らすことができ、処理胴網24の摺動が行ない易くなる。

【0032】

次に、ガイドレール50a・51の別構成例を説明する。ガイドレール50a・51は、左右対称に構成されており、略同じ構成であるので、本構成例では、ガイドレール50aについて説明し、ガイドレール51については省略する。図13に示すように、ガイドレール50aの前下部に上方へ盛り上がる凸部60を形成している。該凸部の上面は、ガイドレール50aの上面よりも距離B高く配置されている。そして、凸部60の前部と後部には、傾斜60a・60aを設けており、後部の傾斜60aは、ガイドレール50aの上面に続いており、前記ローラ56が滑らかに凸部60上面に移動できるようにしている。その他のガイドレールの構成、及び、処理胴網24の構成などは、前述と同様とする。このような構成で、処理胴網24のローラ56をガイドレール50a後端から嵌入し、前記ローラ56をガイドレール50a上面に沿った状態で前方に移動させる。そして、ガイドレール50aの前端部において、該ローラ56は前記傾斜60aに沿って持ち上げられて凸部60上面に移動する。このとき、処理胴網24は、上方に距離B移動しているので、処理胴網24の支持部53上面とガイドレール50aの上面とが当接する。そして、前記ピン57が取付孔29aに完全に嵌入し、処理胴網24が固定される。このような構成とすることで、前述のガイドレールと同様の効果が得られ、更に、ピン57と取付孔29aとの間の摺動抵抗が軽減され、摩耗も減少し、固定位置直前の挿入力が軽減される。

【0033】

次に、処理胴22の扱歯の構成について説明する。処理胴22の外周にスクリュー羽根65が螺旋状に装着されており、該スクリュー羽根65に扱歯66・67・・・を適宜間隔を開けて取り付けている。図14に示すように、前記スクリュー羽根65の前部には、扱歯66・66・・・を取り付けるための取付孔65a・65a・・・が形成されており、該取付孔65a・65a・・・に扱歯66・66・・・を、ボルト・ナット等の固定手段で着脱可能に装着している。そして、処理胴22後部の扱歯67・67・・・は、スクリュー羽根65に溶接で固定されている。また、着脱可能な扱歯66・66・・・は、左右対称に作製されており、片側の扱歯が摩耗したら裏返して逆側の歯を使用することができ、一つの扱歯で二度使用するので、コストを削減することができる。このような構成とすることで、最も摩耗が激しい前部の扱歯66・66・・・を交換できるようにし、その他の扱歯67・67・・・を溶接により取り付けることで、部品点数、組立コスト、重量を削減することができる。また、処理胴22後部の扱歯67・・・を溶接する代わりに、前記スクリュー羽根65に突起を形状しておき、扱歯67・67・・・を一体的に形成することもでき、このようにすることで溶接工数を削減することもできる。

【0034】

次に、処理胴22の下方に設けられている搬送体80について説明する。図3、図15乃至図17に示す如く、前記処理室41において、処理胴22の下方に搬送体80が、処理胴22と平行に平面視で重複するように前後方向に横設されており、該搬送体80によって、処理胴22から処理胴網24を介して落下する処理物を受け、該処理物を前方、即ち処理胴22による脱粒物の送り方向と反対方向に搬送して、揺動選別装置27上に排出するように構成されている。

【0035】

該搬送体80は処理室41の下部に前後方向に正面視で漏斗状の受桶82を横設して上方を開放し、該受樋82内に螺旋状体としてスクリュー83を備えてコンベアを構成しており、前記処理胴22と同様に、側面視において該搬送体80はその搬送始端部を処理胴網24の後端下方に配置し、その搬送終端部を前記扱胴21の扱胴カバー29後面より機体進行方向前側に配置して、扱胴21の後部と前後方向で一部重複して配置されている。また、搬送体80及び処理胴22より前方には前記枝梗処理装置10が配設され、側面視で扱胴21と重複するように配置されている。

【0036】

また、前記搬送体80と扱胴21とが側面視で重複しない部分において、搬送体80から処理物が落下しないように受桶82の扱胴21側に側壁84が固設される一方、搬送体80と扱胴21とが重複する部分、即ち搬送終端部においては、受桶82の扱胴21側が開放状態とされて排出部82aが形成されている。そして、該排出部82aに位置するスクリュー83の駆動軸85に、板状の羽根86が固着され、該羽根86の回転により処理物を揺動選別装置27の左右中心側へ排出するようにしている。

【0037】

そして、前記搬送体80の後方にガイド板61を配設している。該ガイド板61は、図15乃至図17に示すように、処理胴22の下方で揺動選別装置27の上方に配置している。ガイド板61の前端位置は処理胴網24の後端より前方に、ガイド板61の後端位置は揺動選別装置27の後端より後方に配置しており、前部を高く後部を低く斜めに形成している。該ガイド板61は、処理胴22の左右方向の幅と略同等として前記吸引ファン25と処理胴カバー42との間に配置しており、ボルト等の固定手段により固定されている。該ガイド板61は、前記処理胴22内部の藁屑等を機体外部に案内するもので、前記処理胴22内部の藁屑を前記羽体91・91・・・の回転によって跳ね飛ばし、処理胴22の下方に排出し、前記ガイド板61によって機体外部に案内している。このように、ガイド板61を設けることで、藁屑が前記搬送体80や揺動選別装置27に混ざらずに機体外部に排出することができる。

【0038】

また、図16に示す如く、搬送体80前方において、スクリュー83の駆動軸85上にギア77aが固定され、該77aは入力軸88の一端に固定されたギア77bと噛合している。そして、該入力軸88の他端にプーリ78aが固着され、該プーリ78aと、処理胴22の駆動軸70に固着されたプーリ78bとがベルト87で巻回されている。こうして、前記処理胴22の駆動軸70にプーリ78a・78b、ベルト87及びギア77a・77bを介して搬送体80の駆動軸85を連動連結させ、処理胴22の駆動軸70から搬送体80の駆動軸85に動力を伝達するようにして、処理胴22の回転に応じて搬送体80を回転駆動できるようにしている。但し、搬送体80の駆動構成は限定するものではなく、チェーン式等であってもよく、また、処理胴22からだけでなく、下方の選別装置等から動力を伝達する構成とすることもできる。

【0039】

ここで、前記搬送体80の駆動軸85は、図17に示す如く、正面視で搬送体80が扱胴21の左側に設置されている場合、反時計回りに回転駆動するように構成されている。このようにしてスクリュー83と羽根86の回転方向を反時計回り方向とすることで、該スクリュー83により搬送された処理物は、羽根86によって揺動選別装置27上にアンダースローで排出されることになり、該処理物を受桶82の排出部82aから揺動選別装置27のチャフシーブ33等にたたきつけることなく排出することができる。なお、本構成例においては、処理物は排出部82aから揺動選別装置27上にアンダースローで排出されるが、スクリュー83と羽根86を時計回りに回転駆動させて、処理物をオーバースローで排出するように構成することもできる。

【0040】

このように構成することによって、処理胴22から処理胴網24を介して洩れ落ちて、処理物が搬送体80に落下すると、該処理物はスクリュー83の回転によって搬送体80の搬送終端部である排出部82aまで搬送されて、該排出部82aから羽根86の回転により揺動選別装置27の左右中心側へ排出されるのである。したがって、処理胴22から直接二番コンベア37に落下することがなくなり、二番物は分散されて揺動選別装置27上に還元されるようになり、揺動選別装置27の選別幅を有効に活用して搬送した処理物を再選別し、穀粒ロスを低減するとともに、穀粒の処理の増加を図ることができる。

【0041】

扱胴の後側方に処理胴を配置したコンバインにおいて、該処理胴の後方、かつ、処理胴の側方にファンを設け、該ファンと処理胴の下方との間を遮蔽部材で隔てるので、処理胴内部の穀粒が、ファンの風の流れに影響されずに下方に落ち、処理網の詰まりを防止することができる。

【0042】

また、前記遮蔽部材を、処理胴の下方を覆う処理網における前記ファンとの近接部の処理胴網の孔を閉じて構成したので、ファンの風の流れに影響されずに、処理胴網の孔から下に穀粒が落ち、処理胴網の詰まりを防止することができる。

【0043】

また、扱胴の後側方に処理胴を配置したコンバインにおいて、該処理胴の下方を処理胴網で覆い、該処理胴網を前後方向に着脱可能とするとともに、該処理胴網の左右両側にローラを設け、該ローラを機枠に設けたガイドレールに沿って前後方向に転動可能とするので、処理胴網だけを容易に着脱することができ、また、処理胴網を簡単に軽い力で摺動することができ、メンテナンス等の際の着脱作業の効率化を図ることができる。

【0044】

また、前記処理胴網の前部左右両側にローラを設け、該処理胴網前面からピンを前方に突設し、機枠に前記ピンを挿入可能とする取付孔を形成し、前記処理胴網を固定した時、ピンが取付孔に嵌入するとともに、ローラ下方に開放空間を形成するので、処理胴網を固定した時、ローラ下方にガイドレールが配置せず、ピンの剪断方向で処理胴網を支えるので、ローラに処理胴網の荷重が係ることがなく、ローラへの負荷をなくし、また、ローラの破損を防ぐことができる。また、開放空間を設けることで、ガイドレール前下方に塵などが落ちるため、ガイドレール内に塵が溜まり難く、ローラの回転がスムーズになり、処理胴網の取付作業がしやすくなる。

【0045】

また、前記取付孔の中心位置を、前記ローラがガイドレールを摺動している時の前記ピンの中心位置より上方に配置するので、処理胴網の移動時には、処理胴網の上面とガイドレールのとの間に空間が形成されるので、摩擦による抵抗を減らすことができ、処理胴網の摺動が行ない易くなる。

【0046】

また、扱胴の後側方に処理胴を配置し、該処理胴の下方を処理胴網で覆ったコンバインにおいて、該処理胴の外周にスクリュー羽根を螺旋状に配置し、該スクリュー羽根上より扱歯を適宜間隔をあけて突設する構成であって、処理胴の前部のスクリュー羽根に配置する扱歯は着脱可能に固定し、後部に配置する扱歯は溶接固定するので、扱歯の摩耗が激しい処理胴前部の扱歯が交換可能となり、部品点数、組立コスト、重量を削減することができる。

【図面の簡単な説明】

【0047】

【図1】コンバインの全体側面図。

【図2】同じく平面図。

【図3】同じく脱穀部及び選別部の側断面図。

【図4】同じく後面図。

【図5】処理胴及び処理胴網の側面図。

【図6】同じく後面図。

【図7】処理胴網の側面図。

【図8】処理胴網と吸引ファンとの位置関係を示す側面図。

【図9】同じく後面図。

【図10】脱穀部の平面断面図。

【図11】処理胴網の摺動を示す図。

【図12】処理胴網の一部拡大図。

【図13】ガイドレールの別構成例を示す図。

【図14】処理胴の側面図。

【図15】脱穀部の側断面図。

【図16】脱穀部後部の側断面図。

【図17】脱穀部の正面図。

【符号の説明】

【0048】

21 扱胴

22 処理胴

24 処理胴網

25 吸引ファン

27 揺動選別装置

44 孔

50a・51 ガイドレール

56 ローラ

80 搬送体

82 受桶

83 スクリュー

【特許請求の範囲】

【請求項1】

脱穀部(12)と、該脱穀部(12)で脱穀した穀粒を揺動選別・風選別する選別部(17)とを有し、該脱穀部(12)に扱胴(21)と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴(22)と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴(22)の下方において、該送塵口処理胴(22)から排出された処理物を受け、該処理物を該送塵口処理胴(22)による脱粒物の送り方向とは反対方向に搬送して、該選別部(17)の揺動選別装置(27)上に排出する搬送体(80)を備えたことを特徴とするコンバイン。

【請求項2】

請求項1記載のコンバインにおいて、前記搬送体(80)は、搬送した前記処理物を、前記選別部(17)上に排出する搬送終端部が、前記扱胴(21)の終端部側板よりも機体進行方向前側に位置するとともに、前記搬送体(80)を構成する螺旋状体の回転方向は、該処理物を下方から上方に向けて選別部(17)上に排出する向きであることを特徴とするコンバイン。

【請求項3】

請求項1又は2に記載のコンバインにおいて、前記回転する螺旋状体の螺旋面上に、前記送塵口処理胴(22)からの処理物を受けて搬送を行うことを特徴とするコンバイン。

【請求項1】

脱穀部(12)と、該脱穀部(12)で脱穀した穀粒を揺動選別・風選別する選別部(17)とを有し、該脱穀部(12)に扱胴(21)と、送塵口に受口が連通して該扱胴の脱粒物を再処理する送塵口処理胴(22)と、二番物等を処理する枝梗処理装置を備えたコンバインであって、該送塵口処理胴(22)の下方において、該送塵口処理胴(22)から排出された処理物を受け、該処理物を該送塵口処理胴(22)による脱粒物の送り方向とは反対方向に搬送して、該選別部(17)の揺動選別装置(27)上に排出する搬送体(80)を備えたことを特徴とするコンバイン。

【請求項2】

請求項1記載のコンバインにおいて、前記搬送体(80)は、搬送した前記処理物を、前記選別部(17)上に排出する搬送終端部が、前記扱胴(21)の終端部側板よりも機体進行方向前側に位置するとともに、前記搬送体(80)を構成する螺旋状体の回転方向は、該処理物を下方から上方に向けて選別部(17)上に排出する向きであることを特徴とするコンバイン。

【請求項3】

請求項1又は2に記載のコンバインにおいて、前記回転する螺旋状体の螺旋面上に、前記送塵口処理胴(22)からの処理物を受けて搬送を行うことを特徴とするコンバイン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2007−267755(P2007−267755A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2007−160726(P2007−160726)

【出願日】平成19年6月18日(2007.6.18)

【分割の表示】特願2002−200006(P2002−200006)の分割

【原出願日】平成14年7月9日(2002.7.9)

【出願人】(000006851)ヤンマー農機株式会社 (132)

【出願人】(000005164)セイレイ工業株式会社 (125)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成19年6月18日(2007.6.18)

【分割の表示】特願2002−200006(P2002−200006)の分割

【原出願日】平成14年7月9日(2002.7.9)

【出願人】(000006851)ヤンマー農機株式会社 (132)

【出願人】(000005164)セイレイ工業株式会社 (125)

【Fターム(参考)】

[ Back to top ]