コンバイン

【課題】刈取部からフィードチェンへの受継ぎをスムーズに行うことができるコンバインを提供する。

【解決手段】

昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしている。このように、刈取部の昇降位置調節に拘わらず、受継搬送機構と終端搬送機構との相対位置関係を保持させることができるため、穀稈を終端搬送機構から受継搬送機構を介してフィードチェンに堅実に受け渡すことができる。

【解決手段】

昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしている。このように、刈取部の昇降位置調節に拘わらず、受継搬送機構と終端搬送機構との相対位置関係を保持させることができるため、穀稈を終端搬送機構から受継搬送機構を介してフィードチェンに堅実に受け渡すことができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はコンバイン、詳しくはコンバインの刈取部の受継搬送構造に関する。

【背景技術】

【0002】

従来、コンバインの一形態として、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構(サポートチェン)を設けたものがある。例えば、特許文献1参照のように、刈取1軸を軸として上記刈取部を昇降可能としたものがある。

【0003】

【特許文献1】特許第3712480号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記終端搬送機構は刈取部に配設されている一方、受継搬送機構はフィードチェンの内側に固設されているため、上記刈取1軸を軸として上下に刈取部を昇降すると、受継搬送機構と終端搬送機構との相対位置関係が一定でなくなり、受継搬送機構から終端搬送機構への穀稈の受け継ぎがうまくいかない問題が生じてしまう。

【0005】

また、受継搬送機構の伝動ケースがフィードチェンの内側に配設されているので、その伝動ケースのメンテナンスが困難である。

【0006】

この発明は、上記問題を解決するためになされたもので、刈取部からフィードチェンへの受継ぎをスムーズに行うことができるコンバインを提供することを目的とする。

また、この発明は、受継搬送機構のメンテナンス性を向上させるコンバインを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしたことを特徴とするコンバインである。

【0008】

請求項2に記載の発明は、受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成したことを特徴とする請求項1記載のコンバインである。

【0009】

請求項3に記載の発明は、刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置したことを特徴とする請求項1記載のコンバインである。

【発明の効果】

【0010】

(1)請求項1記載の本発明では、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしている。

【0011】

このように、刈取部の昇降位置調節に拘わらず、受継搬送機構と終端搬送機構との相対位置関係を保持させることができるため、穀稈を終端搬送機構から受継搬送機構を介してフィードチェンに堅実に受け渡すことができる。

【0012】

この際、終端搬送機構は起立姿勢の穀稈を、横臥姿勢に姿勢変更して受継搬送機構に受け渡すものであるが、かかる受け渡し作用に寄与する受継搬送機構と終端搬送機構との相対位置関係を確保することができるため、穀稈の姿勢変更と同時になされる受け継ぎ動作が円滑かつ確実となる。

【0013】

(2)請求項2記載の本発明では、受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成している。このように、終端搬送機構の駆動機構から延設させて受継搬送機構の駆動機構を形成しているため、同受継搬送機構の駆動機構の構造を簡易にかつコンパクトに構成することができて、製造コストの低減化を図ることができる。

【0014】

(3)請求項3記載の本発明では、刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置している。

【0015】

このように、受継搬送機構を平面視にてフィードチェンよりも終端搬送機構側に近接させて配置しているため、終端搬送機構から穀稈を受け継ぐ受継搬送機構の受け継ぎ機能を良好に確保することができると共に、刈取部のメンテナンス等を行う際に、同刈取部を外側方へ回動させた場合に、刈取部に設けた受継搬送機構がフィードチェンと干渉するのを回避することができる。その結果、受継搬送機構やフィードチェンが損傷等するという不具合の発生を防止することができる。

【発明を実施するための最良の形態】

【0016】

本実施形態におけるコンバインは、基本的構造として、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けている。

【0017】

そして、特徴的構造として、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしている。

【0018】

また、特徴的構造として、受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成している。

【0019】

さらに、特徴的構造として、刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置している。

【0020】

以下に、本実施形態におけるコンバインを、図面を参照しながら説明する。図1は、本発明に係るコンバインAを示しており、同コンバインAは、機体フレーム1の下部に左右一対のクローラ式の走行部2,2を配設し、機体フレーム1の前端に刈取部3を昇降自在に取付けるとともに、同刈取部3の直後方位置に脱穀部4を設け、同脱穀部4の下方位置に選別部5を設け、上記脱穀部4の直後方位置に排藁処理部6を設ける一方、機体フレーム1の右側前部に運転部7を設け、同運転部7の直後方位置に殻粒貯溜タンク8を設けている。また、殻粒貯溜タンク8の上方に排出オーガ9を設けている。

【0021】

さらに、コンバインAは、図1に示すように、脱穀部4に設けた扱胴17の左側方位置には、上記フィードチェン80を配設し、同フィードチェン80の上方位置に挟扼桿19を対向させて配置して、同挟扼桿19とフィードチェン80とが協働して穀桿の株元部を狭持すると共に、同穀桿の穂先部を扱胴17の下側周面に沿わせて前方から後方へ向けて搬送するようにしている。

【0022】

そして、刈取部3に設けた刈刃装置23により圃場に植生している穀稈を刈り取り、この刈り取った穀稈を刈取部3に設けた受継搬送機構(後述するサポートチェン101)により後上方へ搬送してフィードチェン80に受け渡し、同フィードチェン80と挟扼桿19とにより穀桿の株元部を狭持すると共に、穀桿の穂先部を扱胴17の下側周面に沿わせて前方から後方へ向けて搬送して、同扱胴17により脱穀し、この脱穀した穀粒を選別部5により選別して、選別した清粒を殻粒貯溜タンク8に搬送して貯留する一方、排藁を排藁処理部6において排藁処理するようにしている。

【0023】

図2は刈取部3の全体構成を示す側面図であり、図3はその平面図である。刈取部3は、図2に示すように、機体フレーム1の左側前端部に立設した支柱10の上端に、刈取フレーム11を上下回動自在に取付けている。

【0024】

そして、刈取フレーム11は、図2に示すように、左右一対の支柱10,10の上端間に左右幅方向に伸延する筒状の刈取1軸ケース12を軸線廻りに回動自在に横架し、同刈取1軸ケース12の右側部より前下方へ向けて筒状の縦フレーム13を伸延し、同縦フレーム13の下端に左右幅方向に伸延する筒状の下側横フレーム14の中途部を連通連設し、同下側横フレーム14の左側後部より前上方へ向けて筒状の立上りフレーム15を立上げるとともに、下側横フレーム14の右側端部より前上方へ向けて支持フレーム(図示せず)を立上げて、両フレーム15の上端間に上側横フレーム16(図1に示す)を横架し、同上側横フレーム16の中途部と上記縦フレーム13の後部との間に上方へ凸状に湾曲する上側連結フレーム(図示せず)を横架する一方、上記下側横フレーム14の左右側部及び中央部よりそれぞれ前方へ向けて連結フレーム18を延設して形成している。19は下部搬送装置支持フレームである。

【0025】

また、図2及び図3に示すように、上記した刈取フレーム11には、植立する六条の穀稈を分草する分草板20を左右幅方向に一定の条間隔を開けて計七個取付けるとともに、各分草板20により分草された六条の穀稈を引起す穀稈引起し装置21と、同穀稈引起し装置21により引起された六条の穀稈の株元を掻き込む穀稈掻込み装置22と、同穀稈掻込み装置22により掻き込まれた穀稈の株元を刈り取る刈刃装置23と、同刈刃装置23により刈り取られた六条の穀稈の下部を脱穀部4側へ搬送する下部搬送装置24と、同穀稈の上部を脱穀部4側へ搬送する上部搬送装置25と、同穀稈の穂先部を搬送する穂先搬送装置26と、上・下部搬送装置25,24から脱穀部4のフィードチェン80へ穀稈を受け渡す補助をする補助搬送前チェン27を取付けている。

【0026】

図2に示すように、穀稈引起し装置21は、左右に隣接する分草板20、20 間の直後方位置に上下方向に伸延する引起しケース30を計六個立設し、各引起しケース30の上部と上記上側横フレーム16との間に計六個の引起しケースを介設し、各引起しケース30内に多数の引起しタイン31aを上下方向に回行可能に取付けた引起し機構31を設けるとともに、同引起し機構31は、各引起しタイン31aが上下移動時に進出し、かつ、下方移動時に退入すべく構成している。

【0027】

穀稈掻込み装置22は、図2に示すように、上記各引起しケース30の直後方位置に、タイン付掻込みベルト32とスターホイル33とを上下に対向させて配置している。

【0028】

下部搬送装置24は、図3に示すように、左側部の二条分の穀稈の下部を挟扼して内側後方の合流部Pへ搬送する左側下部搬送機構34と、中央部の二条分の穀稈の下部を挟扼して内側後方の合流部Pへ搬送する中央下部搬送機構35と、右側部の二条分の穀稈の下部を挟扼して内側後方の合流部Pへ搬送する右側下部搬送機構36と、これら搬送機構34,35,36により搬送されて合流部Pで合流した穀稈の下部を挟扼してフィードチェン80へ搬送する縦搬送機構37(図4に示す)とを具備している。

【0029】

そして、これら搬送機構34,35,36は、基本的に搬送チェン34a,35a,36aと、これら搬送チェン34a,35a,36aの各穀稈搬送路と対向させて配置した挟扼体(図示せず)とから構成しており、縦搬送機構37も同様に構成している。

【0030】

上部搬送装置25は、左側部の二条分の穀稈の上部を掻上げて内側後方の合流部Pへ搬送する左側上部搬送機構(図示せず)と、中央部の二条分の穀稈の上部を掻上げて内側後方の合流部Pへ搬送する中央上部搬送機構(図示せず)と、右側部の二条分の穀稈の上部を掻上げて内側後方の合流部Pへ搬送する右側上部搬送機構(図示せず)とを具備しており、右側上部搬送機構は、前側搬送体41と後側搬送体42とに二分割して形成している。

【0031】

そして、これら搬送機構及び前側搬送体41には、多数の搬送タイン(図示せず)を前後方向に回行可能に取付けるとともに、各搬送タインは、後方移動時に進出し、かつ、前方移動時に退入すべく取付けており、後側搬送体42も同様に構成している。

【0032】

また、左側上部搬送機構は左側下部搬送機構34と、中央上部搬送機構は中央下部搬送機構35と、前側搬送体41は右側下部搬送機構36と、後側搬送体42は縦搬送機構37と、それぞれ上下に対向させて配置して、穀稈の上下部を確実に保持して搬送するようにしている。

【0033】

穂先搬送装置26は、左側部穂先搬送機構(図示せず)と中央部穂先搬送機構(図示せず)と右側部穂先搬送機構(図示せず)とを具備しており、これら穂先搬送機構は、スターホイル33の直後方位置において、左側上部搬送機構と中央上部搬送機構39と前側搬送体41の各上方で、かつ、これらの各穀稈搬送路を間に挟んで各搬送機構及び前側搬送体41と対向する位置に配置して、それぞれ二条分の穀稈の穂先部を搬送するようにしている。

【0034】

そして、これら穂先搬送装置26は、上記した六個の引起し駆動ケース中、三個の引起し駆動ケースより下方へ延設して形成した穂先搬送駆動ケースに連動連設しており、各穂先搬送機構には、複数の搬送タイン(図示せず)を前後方向に回行可能に取付けるとともに、各搬送タインが後方移動時に進出し、かつ、前方移動時に退入すべく構成している。

【0035】

補助搬送前チェン27(終端搬送機構)は、図2に示すように、縦搬送機構37の終端側部と後側搬送体42の終端側部との間に配置するとともに、フィードチェン80の始端側部に近接させて配置しており、同補助搬送前チェン27は下部搬送装置24の各搬送機構34,35,36,37と同様に構成して、穀稈の中途部をフィードチェン80へ受け渡し搬送するようにしている。

【0036】

フィードチェン80は、前後方向に間隔を開けて前後一対の従動スプロケット52,52(図1に示す)を配置すると共に、前従動スプロケット52の後下方に駆動スプロケット53(図4に示す)を配置して、これらのスプロケット52,52,53の廻りにチェン本体54を巻回している。そして、チェン本体54は、前後従動スプロケット52,52間において、前後方向に直状に伸延して前方から後方へ向けて移動する上部回動部の上面部をフィード面部129となしている。

【0037】

また、本実施形態におけるコンバインAは、図5及び図6に示すように、刈取部3の左側部に回動軸部120を配設し、同回動軸部120に、左右方向に伸延する刈取1軸ケース12の左側部を枢支して、同刈取1軸ケース12を支点として刈取部3を昇降自在となすと共に、回動軸部120を支点として刈取部3を外側方へ回動自在となしている。また、フィードチェン80は、脱穀部4の後方の軸部121を支点として側方に回動自在としている。

【0038】

このように、フィードチェン80を側方に回動させて、その後、刈取部3を外側方へ回動させるので、刈取部3に設けたサポートチェン101がフィードチェン80と干渉するのを回避することができる。

【0039】

その結果、刈取部3のメンテナンス等を行う際に、同刈取部3を外側方へ回動させた場合に、刈取部3に設けたサポートチェン101がフィードチェン80と干渉するのを回避することができる。そして、サポートチェン101やフィードチェン80が損傷等するという不具合の発生を防止することができる。

【0040】

上記のような構成において、本発明の要旨は、昇降自在となした刈取部3の補助搬送前チェン27(終端搬送機構)からフィードチェン80に穀稈を受渡すためのサポートチェン101(受継搬送機構)を刈取部3に設けて、同刈取部3の昇降時には補助搬送前チェン27と一体的に昇降させて、同補助搬送前チェン27との相対位置関係が保持されるようにしている。以下にサポートチェン101の構成について図4〜図7を参照して詳細に説明する。

【0041】

図5に示すように、刈取部3の刈取1軸ケース12は、左右方向に伸延する筒形状に形成して、同刈取1軸ケース12の内部に、左右方向に伸延する刈取1軸50を配設している。そして、刈取1軸ケース12の中途部から筒形状に形成した縦フレーム13を前下方へ向けて伸延させ、同縦フレーム13に内部には、縦伝動軸60を配設している。上記刈取1軸50の中途部に設けた第1出力ベベルギヤ111と、縦伝動軸60の基端部に設けた第1入力ベベルギヤ112とを噛合させて、両軸50,60を連動連結している。

【0042】

また、上記刈取1軸ケース12の前方であって、縦伝動軸60の左側には、フィードチェン80へ穀稈の受渡しを補助する補助搬送前チェン27を配設している。補助搬送前チェン27は、駆動スプロケット110と従動スプロケット105とテンションスプロケット106の廻りにチェン本体131を巻回して形成している。そして、チェン本体131は、従動スプロケット105とテンションスプロケット106との間において、前後方向に直状に伸延して前方から後方へ向けて移動する左側回動部の外側面部を補助搬送面部127となしている。

【0043】

図5に示すように、縦フレーム13の上部より筒形状の駆動ケース115を刈取1軸ケース12に略平行させて左側方へ向けて伸延させている。駆動ケース115内には、左右方向に伸延する補助搬送用駆動軸114を配設し、同補助搬送用駆動軸114の基端部(右側端部)に設けた第2出力ベベルギヤ122と、前記縦伝動軸60の上部に設けた第2入力ベベルギヤ113とを噛合させて、両軸114,60を略直交状態に連動連結している。そして、補助搬送用駆動軸114の中途部に第3出力ベベルギヤ116を設ける一方、駆動スプロケット110に第3入力ベベルギヤ(図示せず)を連動連設し、両ベベルギヤを噛合させて駆動機構117を形成している。

【0044】

さらに、補助搬送用駆動軸114は、先端部123を刈取1軸ケース12の左側端部の前下方位置まで左側方へ延設して駆動機構118を形成しており、同先端部123には、図5に示すように、減速機構119を介して受継搬送機構としてのサポートチェン101を連動連結している。

【0045】

減速機構119は、補助搬送用駆動軸114の先端部123に小径の第1歯車124を取り付け、同第1歯車124の後方にそれより大径の第2歯車125を噛合させて連動連結している。130は両歯車124,125を囲繞する減速ケース、126は減速ケース130に第2歯車125を軸支している支軸であり、左右方向に軸線を向けている。

【0046】

サポートチェン101は、前記第2歯車125を支持している支軸126を左側方に延出してサポートチェン駆動軸126となし、同サポートチェン駆動軸126に駆動スプロケット102を取り付けて、図4にも示すように、同駆動スプロケット102の前上方に配置した前部従動スプロケット103と、駆動スプロケット102の後上方に配置した後部従動スプロケット104の廻りにチェン本体131を巻回して構成している。そして、チェン本体131は、前・後部従動スプロケット103,104間において、前後方向に直状に伸延して前方から後方へ向けて移動する上部回動部の上面部をサポート搬送面部128となしている。

【0047】

そして、サポートチェン101は、図5に示すように、平面視で、補助搬送前チェン27とフィードチェン80との間に配設しており、補助搬送前チェン27の終端部の外側方にその始端部を側面視にて重合状態に配置している。すなわち、図4にも示すように、サポートチェン101の前部従動スプロケット103側は補助搬送前チェン27の終端部(従動スプロケット105側)と重合する一方、サポートチェン101の後部従動スプロケット104側はフィードチェン80の前部スプロケット52側と重合している。より具体的には、図4に示すように、側面視にて、補助搬送面部127の終端部とサポート搬送面部128の始端部が重合で、かつ、サポート搬送面部128の終端部とフィード面部129の始端部が重合するように配置して、補助搬送面部127とサポート搬送面部128とフィード面部129を後上方に向けて連続的にかつ略直状に配置している。その結果、穀稈の株元部を挟持した状態にて、補助搬送前チェン27→サポートチェン101→フィードチェン80と順次スムーズに受け継ぎながら、穀稈を堅実に脱穀部4まで搬送することができる。

【0048】

しかも、サポートチェン101は、図5に示すように、平面視にてフィードチェン80よりも補助搬送前チェン27側に近接させて配置して、補助搬送前チェン27は起立姿勢の穀稈を、横臥姿勢に姿勢変更してサポートチェン101に受け渡し、サポートチェン101は、その横臥姿勢に姿勢変更された穀稈をスムーズにフィードチェン80に受け渡すようにしている。

【0049】

このように、サポートチェン101を平面視にてフィードチェン80よりも補助搬送前チェン27側に近接させて配置しているため、補助搬送前チェン27から穀稈を受け継ぐサポートチェン101の受け継ぎ機能を良好に確保することができる。

【0050】

次に、刈取部3の動力伝達図について図7を参照して説明する。図7に示すように、エンジンEの動力が以下のようにして穀稈引起し装置に伝達される。すなわち、図7に示すように、エンジンE→トランスミッション部M→刈取1軸50→縦伝動軸60→下側横フレーム14内に挿通した下側横伝動軸63→立上りフレーム15内に挿通した立上り伝動軸64→上側横フレーム16内に挿通した上側横伝動軸65→引起し駆動ケース66内に挿通した引起し駆動軸67→引起し出力軸82→穀稈引起し装置21のように動力が伝達される。

【0051】

右側下部搬送機構36及び穀稈掻込み装置22へは、上記縦伝動軸60より派生して、縦伝動軸60→右側下部搬送駆動軸71→右側下部搬送機構36→穀稈掻込み装置22のように動力が伝達される。さらに、縦搬送機構37へは、上記右側下部搬送駆動軸71から派生して、右側下部搬送駆動軸71→縦搬送第二駆動軸74→縦搬送機構37のように動力が伝達される。

【0052】

また、エンジンEからの動力は、前記刈取1軸50→第1出力ベベルギヤ111→第1入力ベベルギヤ112→縦伝動軸60→第2出力ベベルギヤ122→第2入力ベベルギヤ113→補助搬送用駆動軸114→第3出力ベベルギヤ116→第3入力ベベルギヤ(図示せず)→駆動スプロケット110→チェン本体131に伝達して補助搬送チェン27を駆動すると共に、補助搬送用駆動軸114の先端部123→減速機構119の第1歯車124→減速機構の第2歯車125→支軸126→サポートチェン駆動軸126→駆動スプロケット102→チェン本体131に伝達してサポートチェン101を駆動するようにしている。

【0053】

ここで、駆動機構117を形成する補助搬送用駆動軸114の先端部123を延設してサポートチェン101の駆動機構118を形成しているため、同駆動機構118の構造を簡易にかつコンパクトに構成することができて、製造コストの低減化を図ることができる。

【0054】

そして、エンジンEからの動力は、前記刈取1軸50→変速切替機構56→フィードハウス伝達機構55→フィードチェン駆動軸57→チェン本体54に伝達してフィードチェン80を駆動するようにしている。

【0055】

刈刃装置23には、下側横伝動軸63→刈刃駆動軸75,75を介して動力を伝達して、同刈刃装置23を駆動するようにしている。

【0056】

左側上・下部搬送機構38、34には、立上り伝動軸64→左側上・下部搬送駆動軸76→左側上・下部搬送立上り軸77→左側上・下部搬送機構38,34を介して動力を伝達して、同左側上・下部搬送機構38、34を駆動するようにしている。

【0057】

また、トランスミッション部Mは、走行駆動ミッション部78と走行駆動用伝動機構79を介して連動連結するとともに、脱穀部4に設けた扱胴17と扱胴駆動用伝動機構81を介して連動連結している。

【図面の簡単な説明】

【0058】

【図1】この発明の実施の形態におけるコンバインの全体構成を示す側面図である。

【図2】この発明の実施の形態におけるコンバインの刈取部の構成を示す側面図である。

【図3】この発明の実施の形態におけるコンバインの刈取部の構成を示す平面図である。

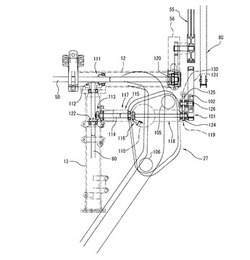

【図4】この発明の実施の形態におけるコンバインのサポートチェン及びその周辺の構成を示す側面図である。

【図5】この発明の実施の形態におけるコンバインのサポートチェン及びその周辺の構成を示す平面図である。

【図6】この発明の実施の形態におけるコンバインの刈取部が外側方に回動した状態を示す平面図である。

【図7】この発明の実施の形態におけるコンバインの動力の伝達系統を示す動力伝達図である。

【符号の説明】

【0059】

A コンバイン

3 刈取部

12 刈取1軸ケース

27 補助搬送前チェン(終端搬送機構)

80 フィードチェン

101 サポートチェン(受継搬送機構)

118 駆動機構

【技術分野】

【0001】

この発明はコンバイン、詳しくはコンバインの刈取部の受継搬送構造に関する。

【背景技術】

【0002】

従来、コンバインの一形態として、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構(サポートチェン)を設けたものがある。例えば、特許文献1参照のように、刈取1軸を軸として上記刈取部を昇降可能としたものがある。

【0003】

【特許文献1】特許第3712480号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記終端搬送機構は刈取部に配設されている一方、受継搬送機構はフィードチェンの内側に固設されているため、上記刈取1軸を軸として上下に刈取部を昇降すると、受継搬送機構と終端搬送機構との相対位置関係が一定でなくなり、受継搬送機構から終端搬送機構への穀稈の受け継ぎがうまくいかない問題が生じてしまう。

【0005】

また、受継搬送機構の伝動ケースがフィードチェンの内側に配設されているので、その伝動ケースのメンテナンスが困難である。

【0006】

この発明は、上記問題を解決するためになされたもので、刈取部からフィードチェンへの受継ぎをスムーズに行うことができるコンバインを提供することを目的とする。

また、この発明は、受継搬送機構のメンテナンス性を向上させるコンバインを提供することを目的とする。

【課題を解決するための手段】

【0007】

請求項1に記載の発明は、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしたことを特徴とするコンバインである。

【0008】

請求項2に記載の発明は、受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成したことを特徴とする請求項1記載のコンバインである。

【0009】

請求項3に記載の発明は、刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置したことを特徴とする請求項1記載のコンバインである。

【発明の効果】

【0010】

(1)請求項1記載の本発明では、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしている。

【0011】

このように、刈取部の昇降位置調節に拘わらず、受継搬送機構と終端搬送機構との相対位置関係を保持させることができるため、穀稈を終端搬送機構から受継搬送機構を介してフィードチェンに堅実に受け渡すことができる。

【0012】

この際、終端搬送機構は起立姿勢の穀稈を、横臥姿勢に姿勢変更して受継搬送機構に受け渡すものであるが、かかる受け渡し作用に寄与する受継搬送機構と終端搬送機構との相対位置関係を確保することができるため、穀稈の姿勢変更と同時になされる受け継ぎ動作が円滑かつ確実となる。

【0013】

(2)請求項2記載の本発明では、受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成している。このように、終端搬送機構の駆動機構から延設させて受継搬送機構の駆動機構を形成しているため、同受継搬送機構の駆動機構の構造を簡易にかつコンパクトに構成することができて、製造コストの低減化を図ることができる。

【0014】

(3)請求項3記載の本発明では、刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置している。

【0015】

このように、受継搬送機構を平面視にてフィードチェンよりも終端搬送機構側に近接させて配置しているため、終端搬送機構から穀稈を受け継ぐ受継搬送機構の受け継ぎ機能を良好に確保することができると共に、刈取部のメンテナンス等を行う際に、同刈取部を外側方へ回動させた場合に、刈取部に設けた受継搬送機構がフィードチェンと干渉するのを回避することができる。その結果、受継搬送機構やフィードチェンが損傷等するという不具合の発生を防止することができる。

【発明を実施するための最良の形態】

【0016】

本実施形態におけるコンバインは、基本的構造として、昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けている。

【0017】

そして、特徴的構造として、受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしている。

【0018】

また、特徴的構造として、受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成している。

【0019】

さらに、特徴的構造として、刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置している。

【0020】

以下に、本実施形態におけるコンバインを、図面を参照しながら説明する。図1は、本発明に係るコンバインAを示しており、同コンバインAは、機体フレーム1の下部に左右一対のクローラ式の走行部2,2を配設し、機体フレーム1の前端に刈取部3を昇降自在に取付けるとともに、同刈取部3の直後方位置に脱穀部4を設け、同脱穀部4の下方位置に選別部5を設け、上記脱穀部4の直後方位置に排藁処理部6を設ける一方、機体フレーム1の右側前部に運転部7を設け、同運転部7の直後方位置に殻粒貯溜タンク8を設けている。また、殻粒貯溜タンク8の上方に排出オーガ9を設けている。

【0021】

さらに、コンバインAは、図1に示すように、脱穀部4に設けた扱胴17の左側方位置には、上記フィードチェン80を配設し、同フィードチェン80の上方位置に挟扼桿19を対向させて配置して、同挟扼桿19とフィードチェン80とが協働して穀桿の株元部を狭持すると共に、同穀桿の穂先部を扱胴17の下側周面に沿わせて前方から後方へ向けて搬送するようにしている。

【0022】

そして、刈取部3に設けた刈刃装置23により圃場に植生している穀稈を刈り取り、この刈り取った穀稈を刈取部3に設けた受継搬送機構(後述するサポートチェン101)により後上方へ搬送してフィードチェン80に受け渡し、同フィードチェン80と挟扼桿19とにより穀桿の株元部を狭持すると共に、穀桿の穂先部を扱胴17の下側周面に沿わせて前方から後方へ向けて搬送して、同扱胴17により脱穀し、この脱穀した穀粒を選別部5により選別して、選別した清粒を殻粒貯溜タンク8に搬送して貯留する一方、排藁を排藁処理部6において排藁処理するようにしている。

【0023】

図2は刈取部3の全体構成を示す側面図であり、図3はその平面図である。刈取部3は、図2に示すように、機体フレーム1の左側前端部に立設した支柱10の上端に、刈取フレーム11を上下回動自在に取付けている。

【0024】

そして、刈取フレーム11は、図2に示すように、左右一対の支柱10,10の上端間に左右幅方向に伸延する筒状の刈取1軸ケース12を軸線廻りに回動自在に横架し、同刈取1軸ケース12の右側部より前下方へ向けて筒状の縦フレーム13を伸延し、同縦フレーム13の下端に左右幅方向に伸延する筒状の下側横フレーム14の中途部を連通連設し、同下側横フレーム14の左側後部より前上方へ向けて筒状の立上りフレーム15を立上げるとともに、下側横フレーム14の右側端部より前上方へ向けて支持フレーム(図示せず)を立上げて、両フレーム15の上端間に上側横フレーム16(図1に示す)を横架し、同上側横フレーム16の中途部と上記縦フレーム13の後部との間に上方へ凸状に湾曲する上側連結フレーム(図示せず)を横架する一方、上記下側横フレーム14の左右側部及び中央部よりそれぞれ前方へ向けて連結フレーム18を延設して形成している。19は下部搬送装置支持フレームである。

【0025】

また、図2及び図3に示すように、上記した刈取フレーム11には、植立する六条の穀稈を分草する分草板20を左右幅方向に一定の条間隔を開けて計七個取付けるとともに、各分草板20により分草された六条の穀稈を引起す穀稈引起し装置21と、同穀稈引起し装置21により引起された六条の穀稈の株元を掻き込む穀稈掻込み装置22と、同穀稈掻込み装置22により掻き込まれた穀稈の株元を刈り取る刈刃装置23と、同刈刃装置23により刈り取られた六条の穀稈の下部を脱穀部4側へ搬送する下部搬送装置24と、同穀稈の上部を脱穀部4側へ搬送する上部搬送装置25と、同穀稈の穂先部を搬送する穂先搬送装置26と、上・下部搬送装置25,24から脱穀部4のフィードチェン80へ穀稈を受け渡す補助をする補助搬送前チェン27を取付けている。

【0026】

図2に示すように、穀稈引起し装置21は、左右に隣接する分草板20、20 間の直後方位置に上下方向に伸延する引起しケース30を計六個立設し、各引起しケース30の上部と上記上側横フレーム16との間に計六個の引起しケースを介設し、各引起しケース30内に多数の引起しタイン31aを上下方向に回行可能に取付けた引起し機構31を設けるとともに、同引起し機構31は、各引起しタイン31aが上下移動時に進出し、かつ、下方移動時に退入すべく構成している。

【0027】

穀稈掻込み装置22は、図2に示すように、上記各引起しケース30の直後方位置に、タイン付掻込みベルト32とスターホイル33とを上下に対向させて配置している。

【0028】

下部搬送装置24は、図3に示すように、左側部の二条分の穀稈の下部を挟扼して内側後方の合流部Pへ搬送する左側下部搬送機構34と、中央部の二条分の穀稈の下部を挟扼して内側後方の合流部Pへ搬送する中央下部搬送機構35と、右側部の二条分の穀稈の下部を挟扼して内側後方の合流部Pへ搬送する右側下部搬送機構36と、これら搬送機構34,35,36により搬送されて合流部Pで合流した穀稈の下部を挟扼してフィードチェン80へ搬送する縦搬送機構37(図4に示す)とを具備している。

【0029】

そして、これら搬送機構34,35,36は、基本的に搬送チェン34a,35a,36aと、これら搬送チェン34a,35a,36aの各穀稈搬送路と対向させて配置した挟扼体(図示せず)とから構成しており、縦搬送機構37も同様に構成している。

【0030】

上部搬送装置25は、左側部の二条分の穀稈の上部を掻上げて内側後方の合流部Pへ搬送する左側上部搬送機構(図示せず)と、中央部の二条分の穀稈の上部を掻上げて内側後方の合流部Pへ搬送する中央上部搬送機構(図示せず)と、右側部の二条分の穀稈の上部を掻上げて内側後方の合流部Pへ搬送する右側上部搬送機構(図示せず)とを具備しており、右側上部搬送機構は、前側搬送体41と後側搬送体42とに二分割して形成している。

【0031】

そして、これら搬送機構及び前側搬送体41には、多数の搬送タイン(図示せず)を前後方向に回行可能に取付けるとともに、各搬送タインは、後方移動時に進出し、かつ、前方移動時に退入すべく取付けており、後側搬送体42も同様に構成している。

【0032】

また、左側上部搬送機構は左側下部搬送機構34と、中央上部搬送機構は中央下部搬送機構35と、前側搬送体41は右側下部搬送機構36と、後側搬送体42は縦搬送機構37と、それぞれ上下に対向させて配置して、穀稈の上下部を確実に保持して搬送するようにしている。

【0033】

穂先搬送装置26は、左側部穂先搬送機構(図示せず)と中央部穂先搬送機構(図示せず)と右側部穂先搬送機構(図示せず)とを具備しており、これら穂先搬送機構は、スターホイル33の直後方位置において、左側上部搬送機構と中央上部搬送機構39と前側搬送体41の各上方で、かつ、これらの各穀稈搬送路を間に挟んで各搬送機構及び前側搬送体41と対向する位置に配置して、それぞれ二条分の穀稈の穂先部を搬送するようにしている。

【0034】

そして、これら穂先搬送装置26は、上記した六個の引起し駆動ケース中、三個の引起し駆動ケースより下方へ延設して形成した穂先搬送駆動ケースに連動連設しており、各穂先搬送機構には、複数の搬送タイン(図示せず)を前後方向に回行可能に取付けるとともに、各搬送タインが後方移動時に進出し、かつ、前方移動時に退入すべく構成している。

【0035】

補助搬送前チェン27(終端搬送機構)は、図2に示すように、縦搬送機構37の終端側部と後側搬送体42の終端側部との間に配置するとともに、フィードチェン80の始端側部に近接させて配置しており、同補助搬送前チェン27は下部搬送装置24の各搬送機構34,35,36,37と同様に構成して、穀稈の中途部をフィードチェン80へ受け渡し搬送するようにしている。

【0036】

フィードチェン80は、前後方向に間隔を開けて前後一対の従動スプロケット52,52(図1に示す)を配置すると共に、前従動スプロケット52の後下方に駆動スプロケット53(図4に示す)を配置して、これらのスプロケット52,52,53の廻りにチェン本体54を巻回している。そして、チェン本体54は、前後従動スプロケット52,52間において、前後方向に直状に伸延して前方から後方へ向けて移動する上部回動部の上面部をフィード面部129となしている。

【0037】

また、本実施形態におけるコンバインAは、図5及び図6に示すように、刈取部3の左側部に回動軸部120を配設し、同回動軸部120に、左右方向に伸延する刈取1軸ケース12の左側部を枢支して、同刈取1軸ケース12を支点として刈取部3を昇降自在となすと共に、回動軸部120を支点として刈取部3を外側方へ回動自在となしている。また、フィードチェン80は、脱穀部4の後方の軸部121を支点として側方に回動自在としている。

【0038】

このように、フィードチェン80を側方に回動させて、その後、刈取部3を外側方へ回動させるので、刈取部3に設けたサポートチェン101がフィードチェン80と干渉するのを回避することができる。

【0039】

その結果、刈取部3のメンテナンス等を行う際に、同刈取部3を外側方へ回動させた場合に、刈取部3に設けたサポートチェン101がフィードチェン80と干渉するのを回避することができる。そして、サポートチェン101やフィードチェン80が損傷等するという不具合の発生を防止することができる。

【0040】

上記のような構成において、本発明の要旨は、昇降自在となした刈取部3の補助搬送前チェン27(終端搬送機構)からフィードチェン80に穀稈を受渡すためのサポートチェン101(受継搬送機構)を刈取部3に設けて、同刈取部3の昇降時には補助搬送前チェン27と一体的に昇降させて、同補助搬送前チェン27との相対位置関係が保持されるようにしている。以下にサポートチェン101の構成について図4〜図7を参照して詳細に説明する。

【0041】

図5に示すように、刈取部3の刈取1軸ケース12は、左右方向に伸延する筒形状に形成して、同刈取1軸ケース12の内部に、左右方向に伸延する刈取1軸50を配設している。そして、刈取1軸ケース12の中途部から筒形状に形成した縦フレーム13を前下方へ向けて伸延させ、同縦フレーム13に内部には、縦伝動軸60を配設している。上記刈取1軸50の中途部に設けた第1出力ベベルギヤ111と、縦伝動軸60の基端部に設けた第1入力ベベルギヤ112とを噛合させて、両軸50,60を連動連結している。

【0042】

また、上記刈取1軸ケース12の前方であって、縦伝動軸60の左側には、フィードチェン80へ穀稈の受渡しを補助する補助搬送前チェン27を配設している。補助搬送前チェン27は、駆動スプロケット110と従動スプロケット105とテンションスプロケット106の廻りにチェン本体131を巻回して形成している。そして、チェン本体131は、従動スプロケット105とテンションスプロケット106との間において、前後方向に直状に伸延して前方から後方へ向けて移動する左側回動部の外側面部を補助搬送面部127となしている。

【0043】

図5に示すように、縦フレーム13の上部より筒形状の駆動ケース115を刈取1軸ケース12に略平行させて左側方へ向けて伸延させている。駆動ケース115内には、左右方向に伸延する補助搬送用駆動軸114を配設し、同補助搬送用駆動軸114の基端部(右側端部)に設けた第2出力ベベルギヤ122と、前記縦伝動軸60の上部に設けた第2入力ベベルギヤ113とを噛合させて、両軸114,60を略直交状態に連動連結している。そして、補助搬送用駆動軸114の中途部に第3出力ベベルギヤ116を設ける一方、駆動スプロケット110に第3入力ベベルギヤ(図示せず)を連動連設し、両ベベルギヤを噛合させて駆動機構117を形成している。

【0044】

さらに、補助搬送用駆動軸114は、先端部123を刈取1軸ケース12の左側端部の前下方位置まで左側方へ延設して駆動機構118を形成しており、同先端部123には、図5に示すように、減速機構119を介して受継搬送機構としてのサポートチェン101を連動連結している。

【0045】

減速機構119は、補助搬送用駆動軸114の先端部123に小径の第1歯車124を取り付け、同第1歯車124の後方にそれより大径の第2歯車125を噛合させて連動連結している。130は両歯車124,125を囲繞する減速ケース、126は減速ケース130に第2歯車125を軸支している支軸であり、左右方向に軸線を向けている。

【0046】

サポートチェン101は、前記第2歯車125を支持している支軸126を左側方に延出してサポートチェン駆動軸126となし、同サポートチェン駆動軸126に駆動スプロケット102を取り付けて、図4にも示すように、同駆動スプロケット102の前上方に配置した前部従動スプロケット103と、駆動スプロケット102の後上方に配置した後部従動スプロケット104の廻りにチェン本体131を巻回して構成している。そして、チェン本体131は、前・後部従動スプロケット103,104間において、前後方向に直状に伸延して前方から後方へ向けて移動する上部回動部の上面部をサポート搬送面部128となしている。

【0047】

そして、サポートチェン101は、図5に示すように、平面視で、補助搬送前チェン27とフィードチェン80との間に配設しており、補助搬送前チェン27の終端部の外側方にその始端部を側面視にて重合状態に配置している。すなわち、図4にも示すように、サポートチェン101の前部従動スプロケット103側は補助搬送前チェン27の終端部(従動スプロケット105側)と重合する一方、サポートチェン101の後部従動スプロケット104側はフィードチェン80の前部スプロケット52側と重合している。より具体的には、図4に示すように、側面視にて、補助搬送面部127の終端部とサポート搬送面部128の始端部が重合で、かつ、サポート搬送面部128の終端部とフィード面部129の始端部が重合するように配置して、補助搬送面部127とサポート搬送面部128とフィード面部129を後上方に向けて連続的にかつ略直状に配置している。その結果、穀稈の株元部を挟持した状態にて、補助搬送前チェン27→サポートチェン101→フィードチェン80と順次スムーズに受け継ぎながら、穀稈を堅実に脱穀部4まで搬送することができる。

【0048】

しかも、サポートチェン101は、図5に示すように、平面視にてフィードチェン80よりも補助搬送前チェン27側に近接させて配置して、補助搬送前チェン27は起立姿勢の穀稈を、横臥姿勢に姿勢変更してサポートチェン101に受け渡し、サポートチェン101は、その横臥姿勢に姿勢変更された穀稈をスムーズにフィードチェン80に受け渡すようにしている。

【0049】

このように、サポートチェン101を平面視にてフィードチェン80よりも補助搬送前チェン27側に近接させて配置しているため、補助搬送前チェン27から穀稈を受け継ぐサポートチェン101の受け継ぎ機能を良好に確保することができる。

【0050】

次に、刈取部3の動力伝達図について図7を参照して説明する。図7に示すように、エンジンEの動力が以下のようにして穀稈引起し装置に伝達される。すなわち、図7に示すように、エンジンE→トランスミッション部M→刈取1軸50→縦伝動軸60→下側横フレーム14内に挿通した下側横伝動軸63→立上りフレーム15内に挿通した立上り伝動軸64→上側横フレーム16内に挿通した上側横伝動軸65→引起し駆動ケース66内に挿通した引起し駆動軸67→引起し出力軸82→穀稈引起し装置21のように動力が伝達される。

【0051】

右側下部搬送機構36及び穀稈掻込み装置22へは、上記縦伝動軸60より派生して、縦伝動軸60→右側下部搬送駆動軸71→右側下部搬送機構36→穀稈掻込み装置22のように動力が伝達される。さらに、縦搬送機構37へは、上記右側下部搬送駆動軸71から派生して、右側下部搬送駆動軸71→縦搬送第二駆動軸74→縦搬送機構37のように動力が伝達される。

【0052】

また、エンジンEからの動力は、前記刈取1軸50→第1出力ベベルギヤ111→第1入力ベベルギヤ112→縦伝動軸60→第2出力ベベルギヤ122→第2入力ベベルギヤ113→補助搬送用駆動軸114→第3出力ベベルギヤ116→第3入力ベベルギヤ(図示せず)→駆動スプロケット110→チェン本体131に伝達して補助搬送チェン27を駆動すると共に、補助搬送用駆動軸114の先端部123→減速機構119の第1歯車124→減速機構の第2歯車125→支軸126→サポートチェン駆動軸126→駆動スプロケット102→チェン本体131に伝達してサポートチェン101を駆動するようにしている。

【0053】

ここで、駆動機構117を形成する補助搬送用駆動軸114の先端部123を延設してサポートチェン101の駆動機構118を形成しているため、同駆動機構118の構造を簡易にかつコンパクトに構成することができて、製造コストの低減化を図ることができる。

【0054】

そして、エンジンEからの動力は、前記刈取1軸50→変速切替機構56→フィードハウス伝達機構55→フィードチェン駆動軸57→チェン本体54に伝達してフィードチェン80を駆動するようにしている。

【0055】

刈刃装置23には、下側横伝動軸63→刈刃駆動軸75,75を介して動力を伝達して、同刈刃装置23を駆動するようにしている。

【0056】

左側上・下部搬送機構38、34には、立上り伝動軸64→左側上・下部搬送駆動軸76→左側上・下部搬送立上り軸77→左側上・下部搬送機構38,34を介して動力を伝達して、同左側上・下部搬送機構38、34を駆動するようにしている。

【0057】

また、トランスミッション部Mは、走行駆動ミッション部78と走行駆動用伝動機構79を介して連動連結するとともに、脱穀部4に設けた扱胴17と扱胴駆動用伝動機構81を介して連動連結している。

【図面の簡単な説明】

【0058】

【図1】この発明の実施の形態におけるコンバインの全体構成を示す側面図である。

【図2】この発明の実施の形態におけるコンバインの刈取部の構成を示す側面図である。

【図3】この発明の実施の形態におけるコンバインの刈取部の構成を示す平面図である。

【図4】この発明の実施の形態におけるコンバインのサポートチェン及びその周辺の構成を示す側面図である。

【図5】この発明の実施の形態におけるコンバインのサポートチェン及びその周辺の構成を示す平面図である。

【図6】この発明の実施の形態におけるコンバインの刈取部が外側方に回動した状態を示す平面図である。

【図7】この発明の実施の形態におけるコンバインの動力の伝達系統を示す動力伝達図である。

【符号の説明】

【0059】

A コンバイン

3 刈取部

12 刈取1軸ケース

27 補助搬送前チェン(終端搬送機構)

80 フィードチェン

101 サポートチェン(受継搬送機構)

118 駆動機構

【特許請求の範囲】

【請求項1】

昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、

受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしたことを特徴とするコンバイン。

【請求項2】

受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成したことを特徴とする請求項1記載のコンバイン。

【請求項3】

刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、

終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置したことを特徴とする請求項1記載のコンバイン。

【請求項1】

昇降自在となした刈取部の終端搬送機構からフィードチェンに穀稈を受渡す受継搬送機構を設けたコンバインにおいて、

受継搬送機構は刈取部に設けて、同刈取部の昇降時には終端搬送機構と一体的に昇降させて、同終端搬送機構との相対位置関係が保持されるようにしたことを特徴とするコンバイン。

【請求項2】

受継搬送機構の駆動機構は終端搬送機構の駆動機構から延設させて形成したことを特徴とする請求項1記載のコンバイン。

【請求項3】

刈取部は、左右方向に伸延する刈取1軸ケースを支点として昇降自在となすと共に、同刈取1軸ケースの左側部を支点として外側方へ回動自在となし、

終端搬送機構の終端部の外側方に受継搬送機構の始端部を側面視にて重合状態に配置し、同受継搬送機構の終端部の外側方にフィードチェンの始端部を側面視にて重合状態に配置すると共に、同受継搬送機構は、平面視にてフィードチェンよりも終端搬送機構側に近接させて配置したことを特徴とする請求項1記載のコンバイン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−51219(P2010−51219A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−218681(P2008−218681)

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月27日(2008.8.27)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

[ Back to top ]