コンプライアントプレートシールの製造方法

【課題】コンプライアントプレートシールの製造方法を提供すること

【解決手段】コンプライアントプレートシールの製造方法は、複数のT型シム(75)及び複数のスペーサシム(70)を直線溶接治具(100)組み付けて、これにより前方及び後方端部及び側部を有するシムパックを形成する段階と、シムパック(115)の側部を上部プレート(110)に溶接する段階と、溶接治具(100)の一部を除去する段階と、複数のスペーサシム(70)を除去する段階と、シムパック(115)を目標直径に成形する段階と、半径方向流れプレートをシムパック(115)に取り付ける段階とを含む。

【解決手段】コンプライアントプレートシールの製造方法は、複数のT型シム(75)及び複数のスペーサシム(70)を直線溶接治具(100)組み付けて、これにより前方及び後方端部及び側部を有するシムパックを形成する段階と、シムパック(115)の側部を上部プレート(110)に溶接する段階と、溶接治具(100)の一部を除去する段階と、複数のスペーサシム(70)を除去する段階と、シムパック(115)を目標直径に成形する段階と、半径方向流れプレートをシムパック(115)に取り付ける段階とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書で開示される発明の対象は、回転部品と静止部品との間のシール構造に関し、より詳細には、コンプライアントプレートシール構成の製造方法に関する。

【背景技術】

【0002】

ロータ(例えば、回転シャフト)とステータ(例えば、静止シェル又はケーシング)との間の動的シールは、ターボ機械において重要な懸案事項である。これまでに幾つかのシール方法が使用されている。詳細には、コンプライアントプレートシールなどのシール部材を含む可撓性部材に基づくシールが使用されてきた。

【0003】

公知のブラシシールは、漏出を低減するために捩れ形配置で配列されたほぼ円筒形の緊密パックのブリストルを含む。ブリストルは、半径方向の剛性が小さく、これにより、定常運転中に緊密なクリアランスを維持している間にロータ偏位が生じた場合、該ブリストルが移動可能になる。しかしながら、ブラシシールは一般に、シール全体にわたって限定的な圧力差未満でのみ有効にする。ブリストルのほぼ円筒形の幾何形状に起因して、ブラシシールは、軸方向で低剛性を有する傾向があり、これは、公知のブラシシールにおける最大作動可能圧力差をほぼ400psi未満に制限する。

【0004】

コンプライアントプレートシールは、相当する半径方向剛性に対して有意に大きな軸方向剛性を有するプレート状要素を有し、従って、このようなシールは、既知のブラシシールよりも大きな圧力差で使用する能力を有する。

【0005】

パックとして共に組み付けられるプレート状要素を含むことが多いコンプライアントプレートシールは、プレートをロータ(例えば、回転シャフト)に対して支持するハウジングに溶接される。接合の1つの方法は溶接に基づく。溶接プロセスの間、コンプライアント部材の接合領域は収縮する可能性があり、これがコンプライアントプレート要素の変形及び縮緬を引き起こし、コンプライアントプレートに対する半径方向剛性及び力分布に影響を及ぼし、軸方向漏出の増大及びロータ加熱を含む幾つかの問題を招く可能性がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第6786487号明細書

【発明の概要】

【課題を解決するための手段】

【0007】

本発明の1つの態様によれば、コンプライアントプレートシールの製造方法が提供される。本方法は、直線に沿ってT型シム及びスペーサシムを溶接治具に組み付け、これにより前方及び後方端部及び側部を有するシムパックを形成する段階を含む。本方法は更に、シムパックの側部を溶接する段階と、溶接治具から接合されたシールセグメントを除去する段階と、スペーサシムを除去する段階とを含む。本方法は更に、シムパックを目標直径に成形する段階と、中間の半径方向流れプレートをシムパックに取り付ける段階とを含み、該シムパックが半径方向切り欠き領域を有する。

【0008】

本発明の別の1つの態様によれば、シールアセンブリが提供される。シールアセンブリは、上部プレートと、該上部プレートに溶接されるシムパックとを含み、該シムパックが、交互に配列されたT型シムとスペーサシムとを含み、ここではスペーサシムの下側部分が除去されている。シールアセンブリは更に、上部プレートに結合された半径方向流れプレートを含み、上部プレートは、機械加工により除去され且つT型シムの切り欠き部の側縁と整列される中央又はオフセット部分を含み、上部プレートが、T型シムの各々の切り欠き部分を接合するよう機械加工された中央部分を含み、弓形シールセグメントの各々が、特定の翼弦長さに仕上げられ、仕上がり切り欠き部がT型シムの平面と平行であり、T型シムの先端が仕上がった直径に機械加工される。

【0009】

本発明の更に別の態様によれば、溶接治具アセンブリが提供される。溶接治具アセンブリは、細長いチャンネルを有する溶接治具本体と、チャンネル内に配置されてシムパックを形成する、交互配列のT型シム及びスペーサシムとを含む。溶接治具アセンブリは更に、シムパックの何れかの端部に配置された傾斜ブロックを含み、溶接治具の上部プレートと溶接治具本体の何れかの端部に結合されたエンドプレートとに対するシムパックの角度を定めする。エンドプレートは、ジャッキスクリューを含み、回転すると、傾斜ブロックを溶接治具本体内の内側に向けて滑動し、これにより交互に配列されたT型シムとスペーサシムとの間の望ましくないギャップを圧縮し除去して溶接の準備をする。溶接治具は更に、上部プレートと溶接治具本体との間に形成されたウィンドウを含むことができる。

【0010】

これら及び他の利点並びに特徴は、図面を参照しながら以下の説明から明らかになるであろう。

【図面の簡単な説明】

【0011】

【図1】例示的な実施形態に従って製造された例示的なコンプライアントプレートシールアセンブリ10の斜視図。

【図2】図1のシールアセンブリの断面図。

【図3】図1のシールアセンブリの別の断面図。

【図4】図1のシールアセンブリの別の断面図。

【図5】図1のシールアセンブリの別の断面図。

【図6】図2に示すシールアセンブリの断面図。

【図7】例示的な実施形態におるスペーサシム及びT型シムを示す図。

【図8】溶接本体治具の側面図及び正面図。

【図9】組み付けられたスペーサシムを備えて、溶接治具本体に機械的に取り付けられた上部プレートの正面図。

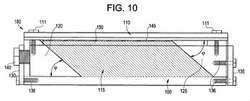

【図10】溶接治具アセンブリの側断面図。

【図11】上部プレートとシムパックとの間に定められた溶接領域に沿った溶接部を示す、溶接治具内に溶接されたコンプライアントシールの正断面図。

【図12】スペーサシムの底部が落とされて実装された、スペーサシム及びT型シムの耳部の除去領域を示す図。

【図13】スペーサシム及びT型シムの耳部の除去後のコンプライアントシールを示す図。

【図14】接合領域下のスペーサシムの底部の除去後のコンプライアントシールを示す図。

【図15】半径方向曲げ作業の反応点である領域を示す、上部プレート及びシムパックの組み合わせの正面図。

【図16】例示的な実施形態による半径方向曲げ後の上部プレート及びシムパックの組み合わせの斜視側面図。

【図17】上部プレートの中央部分が機械加工により除去された、弓形セグメントの斜視側面図。

【図18】図17の弓形セグメントの前方断面図。

【図19】弓形半径方向流れプレートハウジングを有する弓形セグメントを示す図。

【図20】例示的な機械的に取り付けられた弓形半径方向流れプレートハウジングを示す図。

【発明を実施するための形態】

【0012】

本発明とみなされる発明の対象は、本明細書と共に提出した特許請求の範囲に具体的に指摘し且つ明確に特許請求している。

【0013】

本発明の上記及び他の特徴並びに利点は、添付図面を参照しながら以下の詳細な説明から明らかである。

【0014】

以下の詳細な説明では、各図面を例証として参照しながら利点及び特徴と共に本発明の例示的な実施形態を説明している。

【0015】

例示的な実施形態は、現行の製造プロセスにおいて同様に一般的なように、コンプライアントプレートシール間のギャップにわたる溶接に伴う変形、形状異常、収縮差、及び他の関連する問題を軽減するコンプライアントシール製造方法を含む。例示的な実施形態において、コンプライアントプレートシールは、直線状に接合され、その後で、ロータと対向するシールで使用するのに好適な直径にまで曲げられる。例示的な実施形態では、交互するスペーサシム及びT型シムが、傾斜ブロックに接して直線固定具にスタックされ、あらゆるギャップを排除するよう加圧される。スペーサシムは、スペーサの下側部分を取り除く、後での機械加工作業を可能にするポケットを含む。加圧シムパックの上縁は、上部プレートに接して整列される。シムパックの平坦な上部プレートは、深く狭い電子ビーム又はレーザ溶接を実施する上部プレートの底面に溶接される。溶接は、上部プレートの各側部に実施される。上側溶接シムパックの左右側部に機械加工し、スペーサシムの下側部分を取り除くことができるようにする。スペーサシムの下側部分を取り除いた後、上部プレートの上面及び左右の底面を用いて、ターボ機械の最終用途に好適な何らかの規定の直径の弓形セグメントにシールを曲げる。曲げの後で、上部プレートの中央部分を取り除き、加工された弓形ハウジングと半径方向流量リストリクタとの組み付けを可能にする。上部ハウジングは、T型プレートパックに機械的に組み付けられ、又は溶接される。T型シムの先端は、最終ロータ直径に機械加工される。アセンブリの左右側部は、T型シムパックと同一平面の角度で、及び所要のシールセグメント翼弦長さで機械加工により除去される。360度シール当たりに複数のセグメントが存在することができる。

【0016】

T型シムの縁部全体は、シムを極めて緊密にパックする固定方法を用いて、金属結合で溶接することにより上部プレートに完全に接合することができる。従って、溶接時には、T型プレート変形を引き起こす溶接衝撃が最小限にされる。T型プレートのスペースは、この方法によって極めて弓形に保持される。この方法はまた、T型シム応力及び漏出を最小限にする。リーフを直線状構成で接合することにより、各シール直径のためのカスタム溶接固定に伴うコストが最小限になる。あらゆる直径のシールを直線状ストックから曲げることができる。適切な大きさのスペーサシムは、曲げられた直径の範囲で選ばれる。直線状の固定具によって、何千ものシムを数十ミル以下の範囲内で精密に軸方向に位置付けすることができるようになる。コンプライアント部材間の正確且つ反復可能なスペースは、作動中の最小のコンプライアントプレート応力並びに最小のシール漏出を達成するために重要である。交互するスペーサシム及びT型シムの直線状のスタック方法は、機械ベースの自動化シムスタック工程に役立ち、シム組み付けの手又は手動によるスタック作業を更に低減する。これは、より手動で組み付けられる弓形ハウジングよりもコスト及びサイクル上有利である。

【0017】

本明細書で説明される改善されたコンプライアントプレートシール製造方法は、コンプライアントプレートシール間のギャップにわたる溶接に伴う変形、形状異常、収縮差、及び他の関連する問題を阻止する構造を提供する。

【0018】

図1は、本明細書で説明される例示的な実施形態に従って製造された例示的なコンプライアントプレートシールアセンブリ10の斜視図である。図2は、線2−2で取ったシールアセンブリ10の断面図である。より具体的には、図2において、シールアセンブリ10は、本明細書で説明されるように、半径方向外向き又は後退位置で示されている。図6は、ロータ12が存在する状態の図2に示すシールアセンブリ10の断面図である。

【0019】

例示的な実施形では、コンプライアントプレートシールアセンブリ10は、回転シャフトなどのロータ12とハウジング14間の軸方向漏出の低減を可能にする。より具体的には、ハウジング14は、ロータ12がハウジング14と相対的に回転するように、タービン静止シェル又はステータに結合される。例示的な実施形態において、ハウジング14は、ステータ内で結合することができる。図2は、ハウジング14を接合コンプライアントプレート部材16に結合する位置決めスクリュー40を示す。図3から5は、代替のハウジング構成並びに該ハウジング構成をコンプライアントプレート部材に結合する溶接部41を示す。シールアセンブリ10が本明細書で説明されるように機能することが可能な、あらゆる好適なハウジング構成、結合技術、及び締結技術を実装することができる点は理解される。

【0020】

シャフトシールアセンブリ10は、対向する(すなわち向かい合う)関係で根元部26に固定された複数のコンプライアントプレート要素16を備える。本明細書で使用される用語「対向関係」とは、1つのコンプライアントプレート要素16の第1の側面28が中間の隣接するコンプライアントプレート要素16の第2の側面30に隣接している配向を指す。各側面28及び30は、各コンプライアントプレート要素の高圧側33にある前方面32から各コンプライアントプレート要素の低圧側35にある後方面34まで、及び各コンプライアントプレート要素16の根元部26から先端36まで延びる。要素16の前方面32及び/又は後方面34は、高圧側33及び/又は低圧側35それぞれで露出することができることは理解される。例示的な実施形態では、各コンプライアントプレート要素16は、各側面28及び30に沿って実質的に平面又は平坦である。

【0021】

図6を参照すると、例示的な実施形態において、プレート要素が実質的に一定の厚みTを有する場合、ギャップ38は、該ギャップ38が内側部分44よりも外側部分42でより広くなるように、隣接するコンプライアントプレート要素16間で定められる。本明細書で更に説明されるように、隣接するコンプライアントプレート要素16間に交互に位置付けられて選択的に除去されるスペーサシム(図示せず)が存在することにより、ギャップ38はこれに応じて予め定められる。従って、ギャップ38は、外側部分42から内側部分44に向かってテーパが付けられる。このため、プレート部材16の根元部26は、「緩くパックされている」とみなされ、先端36は、「緊密にパックされている」とみなすことができる。本明細書で使用される用語「緊密にパックされている」とは、隣接するプレート先端36が互いに接触しないが近接して間隔を置いて配置されている配向をさす。

【0022】

例示的な実施形態では、コンプライアントプレート要素16は、各プレート要素16がロータ12のそれぞれの接平面48に対して角度θ(本明細書では「カント角」とも呼ばれる)に向けられるようにハウジング14に結合される。接平面48は、プレート先端36に近接した、ロータ12上の線50において定められる。より具体的には、側面28及び/又は30の少なくとも1つは、接平面48に対して角度θに向けられる。例示的な実施形態では、カント角θは90°未満である。1つの実施形態では、カント角θは、約20°と約70°の間の何らかの特定の規定値であるように選択される。例示的な実施形態では、カント角θは、プレート要素16がロータ12の回転方向Rから離れる角度に保証されるように選択され、該カント角θが、シールアセンブリ10内のロータ12の回転を促進するようになる。

【0023】

図1を参照すると、軸流抵抗部材17は、スロット20を介してコンプライアントプレート要素16を少なくとも部分的に貫通して延びて、ギャップ38間の軸方向漏出流れの防止を可能にする。より具体的には、例示的な実施形態において、軸流抵抗部材17は、ハウジング14の回りを円周方向に延びて、ハウジング14からロータ12に向かって半径方向内向きに延びる。

【0024】

図2を参照すると、例示的な実施形態において、スロット20及び軸流抵抗部材17は、実質的に一定の幅W1、W2をそれぞれ有する。更に、軸流抵抗部材17は、スロット20の幅W1に実質的に等しいとすることができる幅W3を有する上側部分18を含むことができる。或いは、幅W1、W2、W3は、本明細書で説明されるようにシールアセンブリが機能することができるあらゆるサイズとすることができる。更に、ギャップ58は、軸流抵抗部材17とスロット20との間に定められる。例示的な実施形態において、ギャップ58は、前部セクション62、ブリッジセクション63、及び後部セクション64を含む。図2では、コンプライアントプレート16のスロット20及びハウジング14の軸流抵抗部材17がコンプライアントプレート部材16の中央に示されている。代替の実施形態では、軸流抵抗部材17及びコンプライアントプレートのスロット20は、ハウジング14から軸方向にオフセットすることができる。

【0025】

例示的な実施形態において、ギャップ58の寸法は、所定の静圧リフト及び/又は静圧ブローダウン条件に基づいて選択される。例えば、前部セクション62は、後部セクションの増加中に減少する可能性がある。このようなギャップ構成は、静圧ブローダウンを引き起こす可能性がある。本明細書で使用される用語「ブローダウン」は、圧力負荷を受けたコンプライアントプレート要素16の半径方向内向きの方向を指す。代替の実施形態において、前部セクション62は、後部セクション64よりも大きくすることができる。このようなギャップ構成は、プレート要素16に対するリフトを引き起こす可能性がある。例示的な実施形態において、コンプライアントプレート要素16は、前部セクション62の近くで有効なブローダウン力を生じ、後部セクション64の近くで有効なリフト力を生じ、ここで前部及び後部セクション62及び64は、公知のコンプライアントプレートシールアセンブリに比べて互いにより近接している。ギャップセクション62及び64間の距離が短縮したことに起因して、ブローダウン及びリフト力もまた、既知のコンプライアントプレートシールアセンブリ内で発生する力と比べて、互いにより近接している。力の間の隔たりを短縮することによって、各コンプライアントプレート部材16に作用する捩れトルクは、既知のコンプライアントプレートシールアセンブリと比べて低減が促進される。

【0026】

ここで、シールアセンブリ10を製造するための例示的な方法を説明する。図7は、例示的な実施形態による、シールアセンブリ10に製造する前のスペーサシム70及びT型シム75を示す。シールアセンブリ10の製造中、スペーサシム70及びT型シム75の交互する列は、コンプライアントプレート部材16を形成する際の第1のステップとして緊密にパックされる。例示的な実施形態において、スペーサシム70は、交互パック構成でT型シム75の各々間に必要なスペースを提供するよう実装される。スペーサシム70は、該スペーサシムの上側T型領域内に切り欠き領域71を含む。本明細書で更に説明されるように、上側T型領域72の耳部73は、左右が後で機械加工により除去され、次いで、切り欠き領域71下のスペーサシム70の一部74がシールアセンブリ10から落とされる。スペーサシム70の厚みは、ギャップ38を定めるためにほぼ0.0005インチから0.004インチの範囲内の何れかの厚みの値として選択することができる。例示的な実施形態において、T型シム75は、シールアセンブリの可撓性部分を含み且つコンプライアントプレート部材16の一部であるシム又はプレートである。中央切り欠き部76は、後で、半径方向に向いた軸流抵抗部材17を含むスロット20を定める。T型シム75は更に、スペーサシム70の耳部73と共に後で機械加工により除去される耳部78を有する上側T型領域77を含む。T型シム75の厚みは、図6のTで表記されるように、ほぼ0.02インチから0.30インチの範囲内の何れかの値として選択される。この製造技術は、スペーサの厚みを制限するものではなく、指定の範囲よりも大きいか又は小さいどのような実際の厚みでも有効とすることができる。

【0027】

図8及び9は、上述のように、スペーサシム70及びT型シム75が直線に沿って交互にパックされた溶接治具本体100の側面及び前面図を示す。例示的な実施形態において、スペーサシム70及びT型シム75は、治具本体100内に定められたチャンネル105内に交互にパックされる。溶接治具本体は更に、本明細書で更に説明されるように、溶接用ウィンドウを定める切り欠き領域106を含む。図9は、交互にパックされたスペーサシム70及びT型シム75と共に組み立てられた溶接治具本体100の正面図を示す。スペーサシム70が図示されている。図9は更に、溶接治具本体に機械的に取り付けられた上部プレート110を示す。例示的な実施形態において、ボルト111が、上部プレート110を溶接治具本体100に機械的に取り付けている。

【0028】

図10は、組み立てた溶接治具アセンブリ180の側面図を示している。図11は、同様に溶接治具アセンブリ180内で溶接されたコンプライアントプレートシールの正面図を示す。溶接治具アセンブリ180は、上述のように、溶接治具本体100と上部プレート110とを含む。溶接治具アセンブリ180は更に、ここではシムパック115とも呼ばれる、交互するスペーサシム70及びT型シム75を含む。シムパック115の両端部上で溶接治具本体100のチャンネル105内に左及び右傾斜ブロック120、125が挿入される。傾斜ブロック120、125は、上部プレート110に対するシムパック115の治具ブロック角ψを定める。治具ブロック角ψは、上部プレート110に溶接されたシムパック115の所望の角度に対応するよう選択される。例示的な実施形態において、角度ψは、45度に選択することができる。左右エンドプレート130、135は更に、溶接治具本体100に機械的に固定される。エンドプレート130、135は、ボルトにより溶接治具本体100に機械的に固定することができる。エンドプレート130、135は、傾斜ブロック120、125をチャンネル内部にシムパック115に接して保持する。送りネジ140を調節してエンドブロックを押して滑動させ、シムパック115を加圧してシムパック115の溶接領域145のスペースを最小にすることができる。シムパック115の溶接領域145は、上述のように、上部プレート110と切り欠き領域106との間に定められるウィンドウ150を通じて溶接治具本体100全体に露出される。

【0029】

例示的な実施形態において、溶接ビームを溶接領域145に沿ってウィンドウ150内に集束させ、シムパック115を上部プレート110に溶接させるようにする。溶接ビームは、電子ビームとすることができ、上部プレート110の加熱を最小限にするために細く狭いビームを与え、上部プレート110及びシムパック115に沿って深い溶接を可能にする。図11は、上部プレート110とシムパック115との間に定められた溶接領域145に沿った溶接部155を示す。本明細書で更に説明されるように、溶接部155は、スペーサシム70及びT型シム75両方の切り欠き領域を越える深さにまで延びる。代替の例示的な実施形態において、溶接部155は、スペーサシム70及びT型シム75両方の切り欠き領域を越えて延びない。

【0030】

例示的な実施形態において、溶接後、エンドプレート130、135は、溶接治具本体100から取り除かれる。傾斜ブロック120、125もまた、溶接治具本体100から取り除かれる。上述の溶接プロセスの結果として、上部プレート110及びシムパック115は共に溶接され、これらもまた、接合されたアセンブリとして溶接治具本体100から取り除かれる。

【0031】

図12から14は、スペーサシム70及びT型シム75それぞれの耳部73、78を除去するための機械加工ステップを示している。図12において、耳部73、78は、シムパックの全長にわたって除去される。図13は、シムパックから耳部73、78が除去された溶接された上部プレート110及びシムパック115を示している。耳部73、78を除去するために、限定ではないが、研削、放電加工(EDM)、及びフライス加工を含む、現行のあらゆる機械加工技術を実施することができることは理解される。スペーサシム70の耳部73が除去された状態では、スペーサシム70の下側部分74はもはや、上部プレート110に溶接された上側のT型部分(耳部73が除去された)に支持又は取り付けられていないことは理解される。従って、スペーサシム70の下側部分74は、上部プレート110及びシムパック115アセンブリから外れ落ちる。残りの上側部分72は、残ったT型シム75との間にスペース(すなわちギャップ38)を定める。図14は、スペーサシム70の下側部分74が除去され、残ったT型シム75が露出している状態の溶接された上部プレート110及びシムパック115を示している。上述のように、切り欠き部76がスロット20を定めることは理解される。また、切り欠き部76及びスロット20は同じ幅W1を共有することは理解される。加えて、T型シム75全ての切り欠き部76は、シムパック115に沿って整列している。更に、溶接部150の各々の深さは、上部プレート110及びシムパックの残りの非溶接部分の幅W4が切り欠き部76の幅W1よりも小さいようなものであることは理解される。代替の例示的な実施形態では、溶接部150は、切り欠き領域を越えないが、T型シム75及びスペーサシム70を上部プレート110に固定するのに十分な深さまで延び、すなわちW4>W1である。

【0032】

図15は、上部プレート110及びシムパック115の組み合わせの正面図を示す。上部プレート110は、上部プレート110及びシムパック115の組み合わせを上述したようにシールアセンブリの目標直径に曲げることができるように曲げ領域112を定める。端部領域112は、コンピューター数値制御(CNC)ローラ及びカスタムダイ、又はプレスブレーキ及びカスタムダイなど、現行のあらゆる曲げ装置により係合することができる。目標直径を生成するために、現行のあらゆる曲げ技術及び装置を実装することができ、曲げ領域112が、曲げ技術及び装置を受け入れるのに十分に大きな表面積を提供することは理解される。図16は、例示的な実施形態に従って曲げられた上部プレート110及びシムパック115の組み合わせの斜視側面図を示す。上部プレート110及びシムパック115の組み合わせは、ここでは弓形セグメント160と呼ばれる。

【0033】

図17は、上部プレート110の中央部分が機械加工により除去された、弓形セグメント160の斜視側面図を示す。弓形セグメント160のセグメント端部靱帯部162、163は、シムの左右部分の適切な位置合わせ及び整列を維持し、該左右部分が後続の動作で正確な位置になるように、機械加工後に損傷を受けていない状態である。図18は、図17の弓形セグメント160の前方断面図を示す。図18は、切り欠きセクション76及び中央部分161が、連続的に幅W1のスロット76を形成していることを示している。加えて、溶接部150は、上部プレート110及びシムパック115の全長Lを覆い、従って、上部プレート110と各T型シム75間の完全な溶接部をもたらすことは理解される。

【0034】

図2から5を再度参照すると、一体化された軸流抵抗部材17を含むハウジング14の実施形態が示される。ここで、ハウジング及び軸流抵抗部材17は、図20に示されるように、弓形半径方向流れプレートハウジング170と呼ばれる。図19は、弓形半径方向流れプレートハウジング170を有する弓形セグメント160を示している。例示的な実施形態において、弓形半径方向流れプレートハウジング170は、上述のように、機械的締結具又は溶接によって弓形セグメントに取り付けられる。次いで、弓形半径方向流れプレートハウジング170は、全体的に翼弦切断部171として図示され、該翼弦切断部においてT型シム70と同一平面にある端部(靱帯部162、163を含む)を除去するよう機械加工される。図3から5の断面図は図19に示されている。図3から5は、弓形半径方向流れプレートハウジング170を弓形セグメントに取り付けるための溶接部41の実施を示している。図2は、機械的に取り付けられた弓形半径方向流れプレートハウジング170を示す。図20は、機械的に取り付けられた例示的な弓形半径方向流れプレートハウジング170を示す。機械的に取り付けられた弓形半径方向流れプレートハウジング170において、弓形セグメント160は、上述のように機械加工される。端部切断は、上述のようにT型シム70と同一平面で行われる。次いで、弓形半径方向流れプレートハウジング170は、弓形セグメント160に機械的に組み立てられる。

【0035】

本明細書に記載された例示的な製造方法は、機械的に交互にスタックされるスペーサ及びT型シムがカートリッジに装荷され、該カートリッジが電子ビーム溶接治具内にスライドされる自動化に好適な方法を提供する。この自動化工程は、弓形ハウジングへの手作業の組み付けである代替形態よりも、手動組み付けを最低限にする。全てのシール直径が直線状に組み付けられ溶接されるので、複雑な直径に応じた治具は必要ではなく、1回限りの直径に応じた溶接又はろう付け治具に優る、有意なコスト節減を可能にする。本明細書で記載される製造方法は更に、直線状のシムストックを製造して、受注時に必要な直径に曲げることを可能にする、サイクル上の利点をもたらす。CNCロール曲げでは、様々な直径のダイコストが最小になる。T型シムを上部に完全に接合するために、T型シムの縁部全体に沿った全深溶接を行うことができる。交互するスペーサ及びT型シムは、端部治部傾斜ブロックによって規定される所要角度で直線溶接本体治具内に緊密にパックされる。これらは、エンドプレート上で送りネジを利用して互いに緊密に加圧される。この緊密なパッキングによって、溶接シム間のギャップが最小限にされ、又は排除される。従って、溶接時には、T型プレートの変形を引き起こす溶接収縮の影響が最小になる。T型プレートスペースが極めて正確に保持され、最終製品に対するT型シム応力及びシール漏出を最小限にする。直線状構成でのシムの接合は、シール直径毎のカスタム治具に伴うコストを最小限にする。あらゆる直径のシールは、直線状ストックから曲げることができる。曲げられる直径範囲に対して、適切な大きさにされたスペーサシムが選択される。直線状の溶接治具は、何千ものシムを数ミルの範囲内で精密に軸方向に位置付けすることができるようにする。交互するスペーサシム及びT型シムのスタックは、機械ベースの自動化シムスタック工程に役立ち、シム組み付けの手又は手動によるスタック作業を更に低減する。これは、手動で組み付けられる必要がある工程よりもコスト及びサイクル上有利である。

【0036】

限られた数の実施形態のみに関して本発明を詳細に説明してきたが、本発明はこのような開示された実施形態に限定されないことは理解されたい。むしろ、本発明は、上記で説明されていない多くの変形、改造、置換、又は均等な構成を組み込むように修正することができるが、これらは、本発明の技術的思想及び範囲に相応する。加えて、本発明の種々の実施形態について説明してきたが、本発明の態様は記載された実施形態の一部のみを含むことができる点を理解されたい。従って、本発明は、上述の説明によって限定されるとみなすべきではなく、添付の請求項の範囲によってのみ限定される。

【符号の説明】

【0037】

10 コンプライアントプレートシールアセンブリ

12 ロータ

14 ハウジング

16 コンプライアントプレート部材

17 軸流抵抗部材

18 上側部分

20 スロット

26 根元部

28 第1の側面

30 第2の側面

32 前方面

33 高圧側

34 後方面

35 低圧側

36 先端

38 ギャップ

40 止めネジ

41 溶接部

42 外側部分

44 内側部分

48 接平面

50 線

58 ギャップ

62 前部セクション

63 ブリッジセクション

64 後部セクション

70 スペーサシム

71 切り欠き部分

72 上側T型領域

73 耳部

74 部分

75 T型シム

76 中央切り欠き部

77 側T型領域

78 耳部

100 溶接治具本体

105 チャンネル

106 切り欠き領域

110 上部プレート

111 ボルト

112 曲げ領域

115 シムパック

120 傾斜ブロック

125 傾斜ブロック

130 エンドプレート

135 エンドプレート

140 送りネジ

145 溶接領域

150 ウィンドウ

160 弓形セグメント

161 中央部分

162 セグメント端部靱帯部

163 セグメント端部靱帯部

170 翼弦切り欠き部

180 組み付けられた溶接治具アセンブリ

L 長さ

R 方向

T 厚み

W1 幅

W2 幅

W3 幅

W4 幅

θ 角度

ψ 治具ブロック角

【技術分野】

【0001】

本明細書で開示される発明の対象は、回転部品と静止部品との間のシール構造に関し、より詳細には、コンプライアントプレートシール構成の製造方法に関する。

【背景技術】

【0002】

ロータ(例えば、回転シャフト)とステータ(例えば、静止シェル又はケーシング)との間の動的シールは、ターボ機械において重要な懸案事項である。これまでに幾つかのシール方法が使用されている。詳細には、コンプライアントプレートシールなどのシール部材を含む可撓性部材に基づくシールが使用されてきた。

【0003】

公知のブラシシールは、漏出を低減するために捩れ形配置で配列されたほぼ円筒形の緊密パックのブリストルを含む。ブリストルは、半径方向の剛性が小さく、これにより、定常運転中に緊密なクリアランスを維持している間にロータ偏位が生じた場合、該ブリストルが移動可能になる。しかしながら、ブラシシールは一般に、シール全体にわたって限定的な圧力差未満でのみ有効にする。ブリストルのほぼ円筒形の幾何形状に起因して、ブラシシールは、軸方向で低剛性を有する傾向があり、これは、公知のブラシシールにおける最大作動可能圧力差をほぼ400psi未満に制限する。

【0004】

コンプライアントプレートシールは、相当する半径方向剛性に対して有意に大きな軸方向剛性を有するプレート状要素を有し、従って、このようなシールは、既知のブラシシールよりも大きな圧力差で使用する能力を有する。

【0005】

パックとして共に組み付けられるプレート状要素を含むことが多いコンプライアントプレートシールは、プレートをロータ(例えば、回転シャフト)に対して支持するハウジングに溶接される。接合の1つの方法は溶接に基づく。溶接プロセスの間、コンプライアント部材の接合領域は収縮する可能性があり、これがコンプライアントプレート要素の変形及び縮緬を引き起こし、コンプライアントプレートに対する半径方向剛性及び力分布に影響を及ぼし、軸方向漏出の増大及びロータ加熱を含む幾つかの問題を招く可能性がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第6786487号明細書

【発明の概要】

【課題を解決するための手段】

【0007】

本発明の1つの態様によれば、コンプライアントプレートシールの製造方法が提供される。本方法は、直線に沿ってT型シム及びスペーサシムを溶接治具に組み付け、これにより前方及び後方端部及び側部を有するシムパックを形成する段階を含む。本方法は更に、シムパックの側部を溶接する段階と、溶接治具から接合されたシールセグメントを除去する段階と、スペーサシムを除去する段階とを含む。本方法は更に、シムパックを目標直径に成形する段階と、中間の半径方向流れプレートをシムパックに取り付ける段階とを含み、該シムパックが半径方向切り欠き領域を有する。

【0008】

本発明の別の1つの態様によれば、シールアセンブリが提供される。シールアセンブリは、上部プレートと、該上部プレートに溶接されるシムパックとを含み、該シムパックが、交互に配列されたT型シムとスペーサシムとを含み、ここではスペーサシムの下側部分が除去されている。シールアセンブリは更に、上部プレートに結合された半径方向流れプレートを含み、上部プレートは、機械加工により除去され且つT型シムの切り欠き部の側縁と整列される中央又はオフセット部分を含み、上部プレートが、T型シムの各々の切り欠き部分を接合するよう機械加工された中央部分を含み、弓形シールセグメントの各々が、特定の翼弦長さに仕上げられ、仕上がり切り欠き部がT型シムの平面と平行であり、T型シムの先端が仕上がった直径に機械加工される。

【0009】

本発明の更に別の態様によれば、溶接治具アセンブリが提供される。溶接治具アセンブリは、細長いチャンネルを有する溶接治具本体と、チャンネル内に配置されてシムパックを形成する、交互配列のT型シム及びスペーサシムとを含む。溶接治具アセンブリは更に、シムパックの何れかの端部に配置された傾斜ブロックを含み、溶接治具の上部プレートと溶接治具本体の何れかの端部に結合されたエンドプレートとに対するシムパックの角度を定めする。エンドプレートは、ジャッキスクリューを含み、回転すると、傾斜ブロックを溶接治具本体内の内側に向けて滑動し、これにより交互に配列されたT型シムとスペーサシムとの間の望ましくないギャップを圧縮し除去して溶接の準備をする。溶接治具は更に、上部プレートと溶接治具本体との間に形成されたウィンドウを含むことができる。

【0010】

これら及び他の利点並びに特徴は、図面を参照しながら以下の説明から明らかになるであろう。

【図面の簡単な説明】

【0011】

【図1】例示的な実施形態に従って製造された例示的なコンプライアントプレートシールアセンブリ10の斜視図。

【図2】図1のシールアセンブリの断面図。

【図3】図1のシールアセンブリの別の断面図。

【図4】図1のシールアセンブリの別の断面図。

【図5】図1のシールアセンブリの別の断面図。

【図6】図2に示すシールアセンブリの断面図。

【図7】例示的な実施形態におるスペーサシム及びT型シムを示す図。

【図8】溶接本体治具の側面図及び正面図。

【図9】組み付けられたスペーサシムを備えて、溶接治具本体に機械的に取り付けられた上部プレートの正面図。

【図10】溶接治具アセンブリの側断面図。

【図11】上部プレートとシムパックとの間に定められた溶接領域に沿った溶接部を示す、溶接治具内に溶接されたコンプライアントシールの正断面図。

【図12】スペーサシムの底部が落とされて実装された、スペーサシム及びT型シムの耳部の除去領域を示す図。

【図13】スペーサシム及びT型シムの耳部の除去後のコンプライアントシールを示す図。

【図14】接合領域下のスペーサシムの底部の除去後のコンプライアントシールを示す図。

【図15】半径方向曲げ作業の反応点である領域を示す、上部プレート及びシムパックの組み合わせの正面図。

【図16】例示的な実施形態による半径方向曲げ後の上部プレート及びシムパックの組み合わせの斜視側面図。

【図17】上部プレートの中央部分が機械加工により除去された、弓形セグメントの斜視側面図。

【図18】図17の弓形セグメントの前方断面図。

【図19】弓形半径方向流れプレートハウジングを有する弓形セグメントを示す図。

【図20】例示的な機械的に取り付けられた弓形半径方向流れプレートハウジングを示す図。

【発明を実施するための形態】

【0012】

本発明とみなされる発明の対象は、本明細書と共に提出した特許請求の範囲に具体的に指摘し且つ明確に特許請求している。

【0013】

本発明の上記及び他の特徴並びに利点は、添付図面を参照しながら以下の詳細な説明から明らかである。

【0014】

以下の詳細な説明では、各図面を例証として参照しながら利点及び特徴と共に本発明の例示的な実施形態を説明している。

【0015】

例示的な実施形態は、現行の製造プロセスにおいて同様に一般的なように、コンプライアントプレートシール間のギャップにわたる溶接に伴う変形、形状異常、収縮差、及び他の関連する問題を軽減するコンプライアントシール製造方法を含む。例示的な実施形態において、コンプライアントプレートシールは、直線状に接合され、その後で、ロータと対向するシールで使用するのに好適な直径にまで曲げられる。例示的な実施形態では、交互するスペーサシム及びT型シムが、傾斜ブロックに接して直線固定具にスタックされ、あらゆるギャップを排除するよう加圧される。スペーサシムは、スペーサの下側部分を取り除く、後での機械加工作業を可能にするポケットを含む。加圧シムパックの上縁は、上部プレートに接して整列される。シムパックの平坦な上部プレートは、深く狭い電子ビーム又はレーザ溶接を実施する上部プレートの底面に溶接される。溶接は、上部プレートの各側部に実施される。上側溶接シムパックの左右側部に機械加工し、スペーサシムの下側部分を取り除くことができるようにする。スペーサシムの下側部分を取り除いた後、上部プレートの上面及び左右の底面を用いて、ターボ機械の最終用途に好適な何らかの規定の直径の弓形セグメントにシールを曲げる。曲げの後で、上部プレートの中央部分を取り除き、加工された弓形ハウジングと半径方向流量リストリクタとの組み付けを可能にする。上部ハウジングは、T型プレートパックに機械的に組み付けられ、又は溶接される。T型シムの先端は、最終ロータ直径に機械加工される。アセンブリの左右側部は、T型シムパックと同一平面の角度で、及び所要のシールセグメント翼弦長さで機械加工により除去される。360度シール当たりに複数のセグメントが存在することができる。

【0016】

T型シムの縁部全体は、シムを極めて緊密にパックする固定方法を用いて、金属結合で溶接することにより上部プレートに完全に接合することができる。従って、溶接時には、T型プレート変形を引き起こす溶接衝撃が最小限にされる。T型プレートのスペースは、この方法によって極めて弓形に保持される。この方法はまた、T型シム応力及び漏出を最小限にする。リーフを直線状構成で接合することにより、各シール直径のためのカスタム溶接固定に伴うコストが最小限になる。あらゆる直径のシールを直線状ストックから曲げることができる。適切な大きさのスペーサシムは、曲げられた直径の範囲で選ばれる。直線状の固定具によって、何千ものシムを数十ミル以下の範囲内で精密に軸方向に位置付けすることができるようになる。コンプライアント部材間の正確且つ反復可能なスペースは、作動中の最小のコンプライアントプレート応力並びに最小のシール漏出を達成するために重要である。交互するスペーサシム及びT型シムの直線状のスタック方法は、機械ベースの自動化シムスタック工程に役立ち、シム組み付けの手又は手動によるスタック作業を更に低減する。これは、より手動で組み付けられる弓形ハウジングよりもコスト及びサイクル上有利である。

【0017】

本明細書で説明される改善されたコンプライアントプレートシール製造方法は、コンプライアントプレートシール間のギャップにわたる溶接に伴う変形、形状異常、収縮差、及び他の関連する問題を阻止する構造を提供する。

【0018】

図1は、本明細書で説明される例示的な実施形態に従って製造された例示的なコンプライアントプレートシールアセンブリ10の斜視図である。図2は、線2−2で取ったシールアセンブリ10の断面図である。より具体的には、図2において、シールアセンブリ10は、本明細書で説明されるように、半径方向外向き又は後退位置で示されている。図6は、ロータ12が存在する状態の図2に示すシールアセンブリ10の断面図である。

【0019】

例示的な実施形では、コンプライアントプレートシールアセンブリ10は、回転シャフトなどのロータ12とハウジング14間の軸方向漏出の低減を可能にする。より具体的には、ハウジング14は、ロータ12がハウジング14と相対的に回転するように、タービン静止シェル又はステータに結合される。例示的な実施形態において、ハウジング14は、ステータ内で結合することができる。図2は、ハウジング14を接合コンプライアントプレート部材16に結合する位置決めスクリュー40を示す。図3から5は、代替のハウジング構成並びに該ハウジング構成をコンプライアントプレート部材に結合する溶接部41を示す。シールアセンブリ10が本明細書で説明されるように機能することが可能な、あらゆる好適なハウジング構成、結合技術、及び締結技術を実装することができる点は理解される。

【0020】

シャフトシールアセンブリ10は、対向する(すなわち向かい合う)関係で根元部26に固定された複数のコンプライアントプレート要素16を備える。本明細書で使用される用語「対向関係」とは、1つのコンプライアントプレート要素16の第1の側面28が中間の隣接するコンプライアントプレート要素16の第2の側面30に隣接している配向を指す。各側面28及び30は、各コンプライアントプレート要素の高圧側33にある前方面32から各コンプライアントプレート要素の低圧側35にある後方面34まで、及び各コンプライアントプレート要素16の根元部26から先端36まで延びる。要素16の前方面32及び/又は後方面34は、高圧側33及び/又は低圧側35それぞれで露出することができることは理解される。例示的な実施形態では、各コンプライアントプレート要素16は、各側面28及び30に沿って実質的に平面又は平坦である。

【0021】

図6を参照すると、例示的な実施形態において、プレート要素が実質的に一定の厚みTを有する場合、ギャップ38は、該ギャップ38が内側部分44よりも外側部分42でより広くなるように、隣接するコンプライアントプレート要素16間で定められる。本明細書で更に説明されるように、隣接するコンプライアントプレート要素16間に交互に位置付けられて選択的に除去されるスペーサシム(図示せず)が存在することにより、ギャップ38はこれに応じて予め定められる。従って、ギャップ38は、外側部分42から内側部分44に向かってテーパが付けられる。このため、プレート部材16の根元部26は、「緩くパックされている」とみなされ、先端36は、「緊密にパックされている」とみなすことができる。本明細書で使用される用語「緊密にパックされている」とは、隣接するプレート先端36が互いに接触しないが近接して間隔を置いて配置されている配向をさす。

【0022】

例示的な実施形態では、コンプライアントプレート要素16は、各プレート要素16がロータ12のそれぞれの接平面48に対して角度θ(本明細書では「カント角」とも呼ばれる)に向けられるようにハウジング14に結合される。接平面48は、プレート先端36に近接した、ロータ12上の線50において定められる。より具体的には、側面28及び/又は30の少なくとも1つは、接平面48に対して角度θに向けられる。例示的な実施形態では、カント角θは90°未満である。1つの実施形態では、カント角θは、約20°と約70°の間の何らかの特定の規定値であるように選択される。例示的な実施形態では、カント角θは、プレート要素16がロータ12の回転方向Rから離れる角度に保証されるように選択され、該カント角θが、シールアセンブリ10内のロータ12の回転を促進するようになる。

【0023】

図1を参照すると、軸流抵抗部材17は、スロット20を介してコンプライアントプレート要素16を少なくとも部分的に貫通して延びて、ギャップ38間の軸方向漏出流れの防止を可能にする。より具体的には、例示的な実施形態において、軸流抵抗部材17は、ハウジング14の回りを円周方向に延びて、ハウジング14からロータ12に向かって半径方向内向きに延びる。

【0024】

図2を参照すると、例示的な実施形態において、スロット20及び軸流抵抗部材17は、実質的に一定の幅W1、W2をそれぞれ有する。更に、軸流抵抗部材17は、スロット20の幅W1に実質的に等しいとすることができる幅W3を有する上側部分18を含むことができる。或いは、幅W1、W2、W3は、本明細書で説明されるようにシールアセンブリが機能することができるあらゆるサイズとすることができる。更に、ギャップ58は、軸流抵抗部材17とスロット20との間に定められる。例示的な実施形態において、ギャップ58は、前部セクション62、ブリッジセクション63、及び後部セクション64を含む。図2では、コンプライアントプレート16のスロット20及びハウジング14の軸流抵抗部材17がコンプライアントプレート部材16の中央に示されている。代替の実施形態では、軸流抵抗部材17及びコンプライアントプレートのスロット20は、ハウジング14から軸方向にオフセットすることができる。

【0025】

例示的な実施形態において、ギャップ58の寸法は、所定の静圧リフト及び/又は静圧ブローダウン条件に基づいて選択される。例えば、前部セクション62は、後部セクションの増加中に減少する可能性がある。このようなギャップ構成は、静圧ブローダウンを引き起こす可能性がある。本明細書で使用される用語「ブローダウン」は、圧力負荷を受けたコンプライアントプレート要素16の半径方向内向きの方向を指す。代替の実施形態において、前部セクション62は、後部セクション64よりも大きくすることができる。このようなギャップ構成は、プレート要素16に対するリフトを引き起こす可能性がある。例示的な実施形態において、コンプライアントプレート要素16は、前部セクション62の近くで有効なブローダウン力を生じ、後部セクション64の近くで有効なリフト力を生じ、ここで前部及び後部セクション62及び64は、公知のコンプライアントプレートシールアセンブリに比べて互いにより近接している。ギャップセクション62及び64間の距離が短縮したことに起因して、ブローダウン及びリフト力もまた、既知のコンプライアントプレートシールアセンブリ内で発生する力と比べて、互いにより近接している。力の間の隔たりを短縮することによって、各コンプライアントプレート部材16に作用する捩れトルクは、既知のコンプライアントプレートシールアセンブリと比べて低減が促進される。

【0026】

ここで、シールアセンブリ10を製造するための例示的な方法を説明する。図7は、例示的な実施形態による、シールアセンブリ10に製造する前のスペーサシム70及びT型シム75を示す。シールアセンブリ10の製造中、スペーサシム70及びT型シム75の交互する列は、コンプライアントプレート部材16を形成する際の第1のステップとして緊密にパックされる。例示的な実施形態において、スペーサシム70は、交互パック構成でT型シム75の各々間に必要なスペースを提供するよう実装される。スペーサシム70は、該スペーサシムの上側T型領域内に切り欠き領域71を含む。本明細書で更に説明されるように、上側T型領域72の耳部73は、左右が後で機械加工により除去され、次いで、切り欠き領域71下のスペーサシム70の一部74がシールアセンブリ10から落とされる。スペーサシム70の厚みは、ギャップ38を定めるためにほぼ0.0005インチから0.004インチの範囲内の何れかの厚みの値として選択することができる。例示的な実施形態において、T型シム75は、シールアセンブリの可撓性部分を含み且つコンプライアントプレート部材16の一部であるシム又はプレートである。中央切り欠き部76は、後で、半径方向に向いた軸流抵抗部材17を含むスロット20を定める。T型シム75は更に、スペーサシム70の耳部73と共に後で機械加工により除去される耳部78を有する上側T型領域77を含む。T型シム75の厚みは、図6のTで表記されるように、ほぼ0.02インチから0.30インチの範囲内の何れかの値として選択される。この製造技術は、スペーサの厚みを制限するものではなく、指定の範囲よりも大きいか又は小さいどのような実際の厚みでも有効とすることができる。

【0027】

図8及び9は、上述のように、スペーサシム70及びT型シム75が直線に沿って交互にパックされた溶接治具本体100の側面及び前面図を示す。例示的な実施形態において、スペーサシム70及びT型シム75は、治具本体100内に定められたチャンネル105内に交互にパックされる。溶接治具本体は更に、本明細書で更に説明されるように、溶接用ウィンドウを定める切り欠き領域106を含む。図9は、交互にパックされたスペーサシム70及びT型シム75と共に組み立てられた溶接治具本体100の正面図を示す。スペーサシム70が図示されている。図9は更に、溶接治具本体に機械的に取り付けられた上部プレート110を示す。例示的な実施形態において、ボルト111が、上部プレート110を溶接治具本体100に機械的に取り付けている。

【0028】

図10は、組み立てた溶接治具アセンブリ180の側面図を示している。図11は、同様に溶接治具アセンブリ180内で溶接されたコンプライアントプレートシールの正面図を示す。溶接治具アセンブリ180は、上述のように、溶接治具本体100と上部プレート110とを含む。溶接治具アセンブリ180は更に、ここではシムパック115とも呼ばれる、交互するスペーサシム70及びT型シム75を含む。シムパック115の両端部上で溶接治具本体100のチャンネル105内に左及び右傾斜ブロック120、125が挿入される。傾斜ブロック120、125は、上部プレート110に対するシムパック115の治具ブロック角ψを定める。治具ブロック角ψは、上部プレート110に溶接されたシムパック115の所望の角度に対応するよう選択される。例示的な実施形態において、角度ψは、45度に選択することができる。左右エンドプレート130、135は更に、溶接治具本体100に機械的に固定される。エンドプレート130、135は、ボルトにより溶接治具本体100に機械的に固定することができる。エンドプレート130、135は、傾斜ブロック120、125をチャンネル内部にシムパック115に接して保持する。送りネジ140を調節してエンドブロックを押して滑動させ、シムパック115を加圧してシムパック115の溶接領域145のスペースを最小にすることができる。シムパック115の溶接領域145は、上述のように、上部プレート110と切り欠き領域106との間に定められるウィンドウ150を通じて溶接治具本体100全体に露出される。

【0029】

例示的な実施形態において、溶接ビームを溶接領域145に沿ってウィンドウ150内に集束させ、シムパック115を上部プレート110に溶接させるようにする。溶接ビームは、電子ビームとすることができ、上部プレート110の加熱を最小限にするために細く狭いビームを与え、上部プレート110及びシムパック115に沿って深い溶接を可能にする。図11は、上部プレート110とシムパック115との間に定められた溶接領域145に沿った溶接部155を示す。本明細書で更に説明されるように、溶接部155は、スペーサシム70及びT型シム75両方の切り欠き領域を越える深さにまで延びる。代替の例示的な実施形態において、溶接部155は、スペーサシム70及びT型シム75両方の切り欠き領域を越えて延びない。

【0030】

例示的な実施形態において、溶接後、エンドプレート130、135は、溶接治具本体100から取り除かれる。傾斜ブロック120、125もまた、溶接治具本体100から取り除かれる。上述の溶接プロセスの結果として、上部プレート110及びシムパック115は共に溶接され、これらもまた、接合されたアセンブリとして溶接治具本体100から取り除かれる。

【0031】

図12から14は、スペーサシム70及びT型シム75それぞれの耳部73、78を除去するための機械加工ステップを示している。図12において、耳部73、78は、シムパックの全長にわたって除去される。図13は、シムパックから耳部73、78が除去された溶接された上部プレート110及びシムパック115を示している。耳部73、78を除去するために、限定ではないが、研削、放電加工(EDM)、及びフライス加工を含む、現行のあらゆる機械加工技術を実施することができることは理解される。スペーサシム70の耳部73が除去された状態では、スペーサシム70の下側部分74はもはや、上部プレート110に溶接された上側のT型部分(耳部73が除去された)に支持又は取り付けられていないことは理解される。従って、スペーサシム70の下側部分74は、上部プレート110及びシムパック115アセンブリから外れ落ちる。残りの上側部分72は、残ったT型シム75との間にスペース(すなわちギャップ38)を定める。図14は、スペーサシム70の下側部分74が除去され、残ったT型シム75が露出している状態の溶接された上部プレート110及びシムパック115を示している。上述のように、切り欠き部76がスロット20を定めることは理解される。また、切り欠き部76及びスロット20は同じ幅W1を共有することは理解される。加えて、T型シム75全ての切り欠き部76は、シムパック115に沿って整列している。更に、溶接部150の各々の深さは、上部プレート110及びシムパックの残りの非溶接部分の幅W4が切り欠き部76の幅W1よりも小さいようなものであることは理解される。代替の例示的な実施形態では、溶接部150は、切り欠き領域を越えないが、T型シム75及びスペーサシム70を上部プレート110に固定するのに十分な深さまで延び、すなわちW4>W1である。

【0032】

図15は、上部プレート110及びシムパック115の組み合わせの正面図を示す。上部プレート110は、上部プレート110及びシムパック115の組み合わせを上述したようにシールアセンブリの目標直径に曲げることができるように曲げ領域112を定める。端部領域112は、コンピューター数値制御(CNC)ローラ及びカスタムダイ、又はプレスブレーキ及びカスタムダイなど、現行のあらゆる曲げ装置により係合することができる。目標直径を生成するために、現行のあらゆる曲げ技術及び装置を実装することができ、曲げ領域112が、曲げ技術及び装置を受け入れるのに十分に大きな表面積を提供することは理解される。図16は、例示的な実施形態に従って曲げられた上部プレート110及びシムパック115の組み合わせの斜視側面図を示す。上部プレート110及びシムパック115の組み合わせは、ここでは弓形セグメント160と呼ばれる。

【0033】

図17は、上部プレート110の中央部分が機械加工により除去された、弓形セグメント160の斜視側面図を示す。弓形セグメント160のセグメント端部靱帯部162、163は、シムの左右部分の適切な位置合わせ及び整列を維持し、該左右部分が後続の動作で正確な位置になるように、機械加工後に損傷を受けていない状態である。図18は、図17の弓形セグメント160の前方断面図を示す。図18は、切り欠きセクション76及び中央部分161が、連続的に幅W1のスロット76を形成していることを示している。加えて、溶接部150は、上部プレート110及びシムパック115の全長Lを覆い、従って、上部プレート110と各T型シム75間の完全な溶接部をもたらすことは理解される。

【0034】

図2から5を再度参照すると、一体化された軸流抵抗部材17を含むハウジング14の実施形態が示される。ここで、ハウジング及び軸流抵抗部材17は、図20に示されるように、弓形半径方向流れプレートハウジング170と呼ばれる。図19は、弓形半径方向流れプレートハウジング170を有する弓形セグメント160を示している。例示的な実施形態において、弓形半径方向流れプレートハウジング170は、上述のように、機械的締結具又は溶接によって弓形セグメントに取り付けられる。次いで、弓形半径方向流れプレートハウジング170は、全体的に翼弦切断部171として図示され、該翼弦切断部においてT型シム70と同一平面にある端部(靱帯部162、163を含む)を除去するよう機械加工される。図3から5の断面図は図19に示されている。図3から5は、弓形半径方向流れプレートハウジング170を弓形セグメントに取り付けるための溶接部41の実施を示している。図2は、機械的に取り付けられた弓形半径方向流れプレートハウジング170を示す。図20は、機械的に取り付けられた例示的な弓形半径方向流れプレートハウジング170を示す。機械的に取り付けられた弓形半径方向流れプレートハウジング170において、弓形セグメント160は、上述のように機械加工される。端部切断は、上述のようにT型シム70と同一平面で行われる。次いで、弓形半径方向流れプレートハウジング170は、弓形セグメント160に機械的に組み立てられる。

【0035】

本明細書に記載された例示的な製造方法は、機械的に交互にスタックされるスペーサ及びT型シムがカートリッジに装荷され、該カートリッジが電子ビーム溶接治具内にスライドされる自動化に好適な方法を提供する。この自動化工程は、弓形ハウジングへの手作業の組み付けである代替形態よりも、手動組み付けを最低限にする。全てのシール直径が直線状に組み付けられ溶接されるので、複雑な直径に応じた治具は必要ではなく、1回限りの直径に応じた溶接又はろう付け治具に優る、有意なコスト節減を可能にする。本明細書で記載される製造方法は更に、直線状のシムストックを製造して、受注時に必要な直径に曲げることを可能にする、サイクル上の利点をもたらす。CNCロール曲げでは、様々な直径のダイコストが最小になる。T型シムを上部に完全に接合するために、T型シムの縁部全体に沿った全深溶接を行うことができる。交互するスペーサ及びT型シムは、端部治部傾斜ブロックによって規定される所要角度で直線溶接本体治具内に緊密にパックされる。これらは、エンドプレート上で送りネジを利用して互いに緊密に加圧される。この緊密なパッキングによって、溶接シム間のギャップが最小限にされ、又は排除される。従って、溶接時には、T型プレートの変形を引き起こす溶接収縮の影響が最小になる。T型プレートスペースが極めて正確に保持され、最終製品に対するT型シム応力及びシール漏出を最小限にする。直線状構成でのシムの接合は、シール直径毎のカスタム治具に伴うコストを最小限にする。あらゆる直径のシールは、直線状ストックから曲げることができる。曲げられる直径範囲に対して、適切な大きさにされたスペーサシムが選択される。直線状の溶接治具は、何千ものシムを数ミルの範囲内で精密に軸方向に位置付けすることができるようにする。交互するスペーサシム及びT型シムのスタックは、機械ベースの自動化シムスタック工程に役立ち、シム組み付けの手又は手動によるスタック作業を更に低減する。これは、手動で組み付けられる必要がある工程よりもコスト及びサイクル上有利である。

【0036】

限られた数の実施形態のみに関して本発明を詳細に説明してきたが、本発明はこのような開示された実施形態に限定されないことは理解されたい。むしろ、本発明は、上記で説明されていない多くの変形、改造、置換、又は均等な構成を組み込むように修正することができるが、これらは、本発明の技術的思想及び範囲に相応する。加えて、本発明の種々の実施形態について説明してきたが、本発明の態様は記載された実施形態の一部のみを含むことができる点を理解されたい。従って、本発明は、上述の説明によって限定されるとみなすべきではなく、添付の請求項の範囲によってのみ限定される。

【符号の説明】

【0037】

10 コンプライアントプレートシールアセンブリ

12 ロータ

14 ハウジング

16 コンプライアントプレート部材

17 軸流抵抗部材

18 上側部分

20 スロット

26 根元部

28 第1の側面

30 第2の側面

32 前方面

33 高圧側

34 後方面

35 低圧側

36 先端

38 ギャップ

40 止めネジ

41 溶接部

42 外側部分

44 内側部分

48 接平面

50 線

58 ギャップ

62 前部セクション

63 ブリッジセクション

64 後部セクション

70 スペーサシム

71 切り欠き部分

72 上側T型領域

73 耳部

74 部分

75 T型シム

76 中央切り欠き部

77 側T型領域

78 耳部

100 溶接治具本体

105 チャンネル

106 切り欠き領域

110 上部プレート

111 ボルト

112 曲げ領域

115 シムパック

120 傾斜ブロック

125 傾斜ブロック

130 エンドプレート

135 エンドプレート

140 送りネジ

145 溶接領域

150 ウィンドウ

160 弓形セグメント

161 中央部分

162 セグメント端部靱帯部

163 セグメント端部靱帯部

170 翼弦切り欠き部

180 組み付けられた溶接治具アセンブリ

L 長さ

R 方向

T 厚み

W1 幅

W2 幅

W3 幅

W4 幅

θ 角度

ψ 治具ブロック角

【特許請求の範囲】

【請求項1】

コンプライアントプレートシールの製造方法であって、

複数のT型シム(75)及び複数のスペーサシム(70)を組み付けて規定角度で溶接治具(100)にパックし、これにより前方及び後方端部及び側部を有するシムパック(115)を形成する段階と、

前記シムパック(115)の側部を溶接する段階と、

前記溶接治具(100)の一部を除去する段階と、

前記複数のスペーサシム(70)を除去する段階と、

半径方向切り欠き領域を有する前記シムパック(115)を目標直径に成形する段階と

を含む方法。

【請求項2】

半径方向流れプレート(170)を前記シムパック(115)に取り付ける段階を更に含む、請求項1記載の方法。

【請求項3】

前記シムパック(115)の側部が、前記溶接治具(100)内に固定された上部プレート(110)に溶接され、前記上部プレート(110)及び前記シムパック(115)が前記溶接治具(100)から除去される、請求項1又は請求項2記載の方法。

【請求項4】

前記スペーサシム(70)の上側部分と前記T型シム(75)が、前記シムパック(115)の側部の溶接中に前記上部プレート(110)に溶接される、請求項1乃至請求項3のいずれか1項記載の方法。

【請求項5】

前記複数のT型シム(75)及び前記複数のスペーサシム(70)が、前記溶接治具(100)内に交互にパックされる、請求項1乃至請求項4のいずれか1項記載の方法。

【請求項6】

前記複数のスペーサシム(70)の各々が、溶接後に前記スペーサシム(70)の下側部分を除去するように構成される切り欠き部を含む、請求項1乃至請求項5のいずれか1項記載の方法。

【請求項7】

前記スペーサシム(70)及び前記T型シム(75)の側部の一部を除去し、前記スペーサシム切り欠き部の下の前記スペーサシム(70)の底部を除去する段階を更に含む、請求項6記載の方法。

【請求項8】

前記スペーサシム(70)の底部を除去する段階を更に含む、請求項7記載の方法。

【請求項9】

シャフトシール又はシャフトシールの弓形セグメントの少なくとも1つの形状を形成する、接合された前記上部プレート(110)及び前記シムパック(115)アセンブリの半径方向曲げを実施する段階を更に含む、請求項8記載の方法。

【請求項10】

前記上部プレート(110)厚みが溶接後に機械加工され、半径方向曲げの前により薄くされる、請求項8記載の方法。

【請求項1】

コンプライアントプレートシールの製造方法であって、

複数のT型シム(75)及び複数のスペーサシム(70)を組み付けて規定角度で溶接治具(100)にパックし、これにより前方及び後方端部及び側部を有するシムパック(115)を形成する段階と、

前記シムパック(115)の側部を溶接する段階と、

前記溶接治具(100)の一部を除去する段階と、

前記複数のスペーサシム(70)を除去する段階と、

半径方向切り欠き領域を有する前記シムパック(115)を目標直径に成形する段階と

を含む方法。

【請求項2】

半径方向流れプレート(170)を前記シムパック(115)に取り付ける段階を更に含む、請求項1記載の方法。

【請求項3】

前記シムパック(115)の側部が、前記溶接治具(100)内に固定された上部プレート(110)に溶接され、前記上部プレート(110)及び前記シムパック(115)が前記溶接治具(100)から除去される、請求項1又は請求項2記載の方法。

【請求項4】

前記スペーサシム(70)の上側部分と前記T型シム(75)が、前記シムパック(115)の側部の溶接中に前記上部プレート(110)に溶接される、請求項1乃至請求項3のいずれか1項記載の方法。

【請求項5】

前記複数のT型シム(75)及び前記複数のスペーサシム(70)が、前記溶接治具(100)内に交互にパックされる、請求項1乃至請求項4のいずれか1項記載の方法。

【請求項6】

前記複数のスペーサシム(70)の各々が、溶接後に前記スペーサシム(70)の下側部分を除去するように構成される切り欠き部を含む、請求項1乃至請求項5のいずれか1項記載の方法。

【請求項7】

前記スペーサシム(70)及び前記T型シム(75)の側部の一部を除去し、前記スペーサシム切り欠き部の下の前記スペーサシム(70)の底部を除去する段階を更に含む、請求項6記載の方法。

【請求項8】

前記スペーサシム(70)の底部を除去する段階を更に含む、請求項7記載の方法。

【請求項9】

シャフトシール又はシャフトシールの弓形セグメントの少なくとも1つの形状を形成する、接合された前記上部プレート(110)及び前記シムパック(115)アセンブリの半径方向曲げを実施する段階を更に含む、請求項8記載の方法。

【請求項10】

前記上部プレート(110)厚みが溶接後に機械加工され、半径方向曲げの前により薄くされる、請求項8記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2010−196893(P2010−196893A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2010−31905(P2010−31905)

【出願日】平成22年2月17日(2010.2.17)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成22年2月17日(2010.2.17)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

[ Back to top ]