コンベア用ブレーキローラ

【課題】十分なブレーキ力を発生させることができしかも小型化すること。

【解決手段】円筒状のローラ筒11と、ローラ筒の回転を支持するために当該ローラ筒の軸心部に設けられたシャフト12と、ローラ筒の内部に設けられローラ筒の回転力を入力として増速するための遊星歯車機構13と、シャフトを軸心として回転可能なようにローラ筒の内部に設けられ、その回転による遠心力で半径方向外方へ移動するブレーキシュー54を備えたブレーキ部材15と、クラッチ部材14と、ローラ筒と一体に回転するようにローラ筒の内周面側に設けられ、ブレーキシューが半径方向外方へ移動したときに当接してブレーキ力を発生させるブレーキドラム部52とを有する。

【解決手段】円筒状のローラ筒11と、ローラ筒の回転を支持するために当該ローラ筒の軸心部に設けられたシャフト12と、ローラ筒の内部に設けられローラ筒の回転力を入力として増速するための遊星歯車機構13と、シャフトを軸心として回転可能なようにローラ筒の内部に設けられ、その回転による遠心力で半径方向外方へ移動するブレーキシュー54を備えたブレーキ部材15と、クラッチ部材14と、ローラ筒と一体に回転するようにローラ筒の内周面側に設けられ、ブレーキシューが半径方向外方へ移動したときに当接してブレーキ力を発生させるブレーキドラム部52とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンベア用ブレーキローラに関し、例えば、複数のフリーローラが配列されてなるコンベア上を自重で移動するワークの速度が過大になることを防止するために用いられる。

【背景技術】

【0002】

近年において、地球温暖化防止の観点からCO2の削減が求められるなど環境問題への対応が重要視されており、工場内におけるワーク(搬送物)の搬送においても省エネ化が重要となってきている。

【0003】

ワークの搬送のために、電動機またはエアーなどの動力を用いたローラコンベアがしばしば用いられている。また、動力を用いることなく、フリーローラのみからなるコンベアに傾斜を付けて設置し、重力を利用してワークを搬送することも従来からしばしば行われている。

【0004】

フリーローラによるコンベア(フリーローラコンベア)を用いた場合に、その傾斜角度とワークの重量によっては、ワークはどんどん加速して暴走してしまうおそれがある。したがって、そのようなワークの暴走を防ぐ必要があり、そのためにブレーキローラが従来から用いられている。

【0005】

従来においては、ローラ本体の表面にブレーキ部材を機械的に押圧し、摩擦力によってブレーキ力を得る構造のブレーキローラが一般的であった。

【0006】

また、永久磁石とその磁束を切って相対回転する金属体とを組み合わせ、うず電流による電磁力を発生させることでブレーキ力を得る構成のブレーキローラが提案されている(特許文献1)。

【0007】

また、中空のローラ本体の内部空間に流動体を封入しておき、ローラ本体の回転によってその流動体を攪拌するとともに、軸に固定された邪魔板によって流動体の流れに抵抗を生じさせてブレーキ力を得る構成のブレーキローラが提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−208011号

【特許文献2】特開平9−77233号

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、ローラの表面にブレーキ部材を押圧して摩擦力を得る従来のブレーキローラでは、ローラの表面が損傷し易くその耐久性を十分に確保できないという問題がある。また、ブレーキローラの全体をコンパクトに構成できないという問題もある。また、ローラの内部にブレーキ部材を組み込む構造のものも提案されているが、全体の形状、特にローラの直径が大きくなって使い勝手が悪いという問題がある。

【0010】

また、特許文献1に記載されたブレーキローラによる場合は、十分なブレーキ力を得るためには金属体の回転速度を大きくする必要があり、そのための増速機構が大型化してブレーキローラの全体が大型化するという問題がある。また、構造が複雑となってコスト的に不利である。

【0011】

特許文献2に記載されたブレーキローラによる場合は、流動体を用いることからそのメンテナンスが面倒であるという問題がある。また、十分なブレーキ力を得るためには強度を確保するために部品が大型化してブレーキローラの全体が大型化する傾向がある。

【0012】

本発明は、上述の問題に鑑みてなされたもので、ブレーキシューとブレーキドラム部との当接によって十分なブレーキ力を発生させることができ、しかも小型化することができるブレーキローラを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係るブレーキローラは、円筒状のローラ筒と、前記ローラ筒の回転を支持するために当該ローラ筒の軸心部に設けられたシャフトと、前記ローラ筒の内部に設けられ前記ローラ筒の回転力を入力として増速するための遊星歯車機構と、前記シャフトを軸心として回転可能なように前記ローラ筒の内部に設けられ、その回転による遠心力で半径方向外方へ移動するブレーキシューを備えたブレーキ部材と、前記遊星歯車機構から出力される回転力を前記ブレーキ部材に伝達して回転させるとともに、伝達トルクが過大になったときにすべりを生じさせるクラッチ部材と、前記ローラ筒と一体に回転するように前記ローラ筒の内周面側に設けられ、前記ブレーキシューが半径方向外方へ移動したときに当接してブレーキ力を発生させるブレーキドラム部と、を有する。

【0014】

好ましくは、前記クラッチ部材は、ハウジングと、前記ハウジングの内部に装着され、外周縁に設けられた凸部が前記ハウジングの凹部に係合して当該ハウジングと一体回転する摩擦板と、前記摩擦板と接触して回転することが可能であり、前記遊星歯車機構の出力軸に係合して当該出力軸と一体回転するクラッチ板と、前記摩擦板と前記クラッチ板とが互いに圧接するように付勢する付勢部材と、を有する。

【0015】

また好ましくは、前記クラッチ板は、グラスファイバーを含む素材からなる円板状のものであり、前記摩擦板は、前記クラッチ板の両側に1つずつ設けられる。

【0016】

また好ましくは、前記ブレーキ部材は、前記クラッチ部材の出力により前記シャフトを軸心として回転可能なように設けられた円筒状の基台と、前記基台の側面から突出するように設けられた偏心軸を中心として揺動可能であって、周面に前記ブレーキシューが設けられた揺動アームと、前記ブレーキシューが前記ブレーキドラム部から離れる方向に前記揺動アームを付勢するブレーキ復帰付勢部材と、を有する。

【0017】

また好ましくは、前記ブレーキ復帰付勢部材として引っ張りコイルバネが用いられ、前記基台の同じ側面には、少なくとも2つの前記揺動アームが設けられ、それぞれの前記揺動アームの先端部と各揺動アームに隣合う揺動アームについての前記偏心軸との間に、前記引っ張りコイルバネが張設される。

【0018】

また好ましくは、前記ローラ筒の内周面に嵌合して当該ローラ筒と一体回転する回転支持部材が、前記ブレーキドラム部と一体回転するように設けられており、前記シャフトは、前記ローラ筒の少なくとも一方の端部に設けられたベアリングと、前記回転支持部材に設けられたベアリングとによって、前記ローラ筒との間で相対回転可能に設けられる。

【発明の効果】

【0019】

本発明によると、ブレーキシューとブレーキドラム部との当接によって十分なブレーキ力を発生させることができ、しかも小型化してコンパクトなブレーキローラを提供することができる。

【図面の簡単な説明】

【0020】

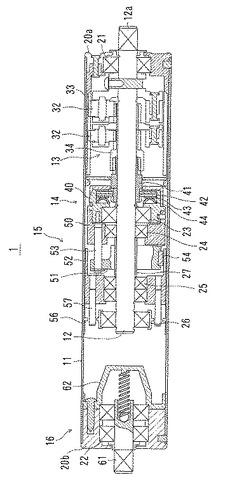

【図1】本実施形態のブレーキローラの断面正面図である。

【図2】ブレーキローラのクラッチ部材の近辺を拡大して示す断面図である。

【図3】クラッチ部材を分解した状態を示す斜視図である。

【図4】ブレーキ部材の近辺を拡大して示す正面図である。

【図5】図4におけるブレーキ部材をA方向から見た状態を示す図である。

【発明を実施するための形態】

【0021】

図1に示すブレーキローラ1において、シャフト12および支持軸61は、図示しない公知のコンベアフレームに回転不能に取り付けられ、ローラ筒11がシャフト12および支持軸61を軸心として回転する。

【0022】

すなわち、図1において、ブレーキローラ1は、ローラ筒11、シャフト12、遊星歯車機構13、クラッチ機構14、ブレーキ機構15、および支持軸部16などからなる。

【0023】

ローラ筒11は、金属材料または合成樹脂などからなる円筒状のものであり、両端部の端部板20a,20bを介して設けられたベアリング21,22により、シャフト12および支持軸61に対して回転可能に設けられている。

【0024】

シャフト12は、金属材料などからなり、ローラ筒11の回転を支持するために当該ローラ筒11の軸心部に設けられている。シャフト12の端部には、図示しないコンベアフレームに回転不能に取り付けるための二面幅を有した平面部12aが設けられている。

【0025】

遊星歯車機構13は、ローラ筒11の内部に設けられ、ローラ筒11の回転力を入力として増速し、増速した回転力をクラッチ機構14に伝える。遊星歯車機構13は、シャフト12に対して相対回転が自在となっている。本実施形態において、遊星歯車機構13は、2段に連結された公知の構造のものである。

【0026】

すなわち、内歯33は、ローラ筒11と一体に回転するようその内周面に取り付けられており、それぞれの遊星歯車31,32が内歯33と噛み合う。したがって、ローラ筒11の回転によって、遊星歯車31,32がそれぞれ自転および公転し、遊星歯車32に噛み合う太陽歯車34から回転力が出力される。

【0027】

太陽歯車34は、遊星歯車32に噛み合う外歯とそれに軸方向に連続する内歯とが一体に形成されたものである。遊星歯車機構13のこれらの各部材は、合成樹脂の成形によって製作することが可能である。

【0028】

太陽歯車34によって、ローラ筒11の回転速度を数倍〜数十倍に増大することができる。その増速比は、歯数その他の構造を選定することによって種々設定することができる。

【0029】

クラッチ機構14は、遊星歯車機構13から出力される回転力をブレーキ機構15に伝達して回転させるとともに、伝達トルクが過大になったときにすべりを生じさせる。これによって、過大な衝撃や部材の破損が防止される。

【0030】

図2および図3をも参照して、クラッチ機構14は、ハウジング40、入力軸部41、クラッチ板42、摩擦板43、および板バネ44などからなる。

【0031】

ハウジング40は、ハウジング本体40aおよび蓋体40bからなり、合成樹脂などによって形成される。ハウジング本体40aの鍔部401の外周面に蓋体40bの鍔部402が被せされ、鍔部402に設けられた複数の係止部403が鍔部401に設けられた複数の突起404にそれぞれ嵌まり込むことにより、これらが一体化されてハウジング40が構成される。

【0032】

入力軸部41は、太陽歯車34の内歯に噛み合う外歯とそれに連続する外歯41aとが一体に形成されたものである。入力軸部41は、合成樹脂の成形によって製作することが可能である。入力軸部41の外歯41aの部分は、蓋体40bの穴を挿通してハウジング40内に挿入されている。入力軸部41は、シャフト12に対して相対回転が自在となっている。

【0033】

クラッチ板42は、グラスファイバーを含む素材からなる円板状(ドーナツ形状)で同形状の2つのクラッチ板部材42a,bからなる。クラッチ板部材42a,bは、その外径部分は円形であるが、その内径部分に複数の歯421,421が設けられており、歯421,421が入力軸部41の外歯41aと噛み合って一体的に回転する。

【0034】

なお、2つのクラッチ板部材42a,bは、それぞれの内側の面が互いに接触して一体的に回転する。また、2つのクラッチ板部材42a,bは、それぞれ外側の面が摩擦板43と接触して回転することが可能であり、過大な外力が加わったときには、クラッチ板部材42a,bと摩擦板43との間にすべりが生じる。

【0035】

このように2つのクラッチ板部材42a,bを用いているので、一方が摩耗した場合には摩耗した方のクラッチ板部材42a,bのみを交換すればよい。しかし、1つのクラッチ板部材のみを用いてもよい。

【0036】

摩擦板43は、鉄板、亜鉛鋼板、銅板などの金属材料などからなる円板状(ドーナツ形状)で同形状の2つの摩擦板部材43a,bからなる。摩擦板部材43a,bは、その内径部分は円形であるが、その外径部分(外周縁)に複数の凸部431,431が設けられており、凸部431,431がハウジング本体40aの鍔部401に設けられた凹部405に係合して一体的に回転する。

【0037】

板バネ44は、バネ鋼板などが材料として用いられ、環状であって板厚方向に撓んだ形状に形成されたものである。板バネ44は、ハウジング本体40a内に装着されることにより、クラッチ板42と摩擦板43との間に適度な接触圧が生じるよう、それらを押圧して付勢する。

【0038】

なお、ハウジング40は、ベアリング23により、シャフト12に対して回転可能に支持されている。

【0039】

ブレーキ機構15は、基台50、2つの揺動アーム51,51、およびブレーキドラム52などからなる。

【0040】

図4および図5も参照して、基台50は、金属材料などから環状(ドーナツ形状)に形成されている。基台50は、ベアリング24により、シャフト12に対して回転可能に支持されるとともに、ハウジング本体40aの外周面に嵌まり込んでこれと一体に回転する。つまり、基台50は、クラッチ機構14からの出力によりシャフト12を軸心として回転可能である。

【0041】

2つの揺動アーム51,51は互いに同じ構造であるので、1つのみについて説明する。

【0042】

すなわち、揺動アーム51は、ローラ筒11の内部において、軸心から偏位した位置にあって基台50の側面から軸方向に突出するように取り付けられたブレーキ軸53を軸心として回転可能なように、基台50に取り付けられている。揺動アーム51は、基台50が回転するとそれと一体に回転し、その回転による遠心力で半径方向外方へ揺動する。

【0043】

つまり、揺動アーム51は、基台50の側面から突出するように設けられた偏心軸であるブレーキ軸53を中心として揺動可能である。

【0044】

揺動アーム51は、その正面視(図5に示す状態)において、ブレーキ軸53が挿通される穴が設けられた基部51a、基部51aに連続して延びて揺動するアーム部51b、アーム部51bを強く揺動させるためにアーム部51bから連続して延びたヘッド部51cなどを有する。

【0045】

アーム部51bには、その外周面に、軸方向に延びる溝511が設けられ、その溝511にブレーキシュー54の一部が嵌まり込み、接着剤によって取り付けられている。

【0046】

揺動アーム51は、基部51aの穴にブレーキ軸53が挿通された状態で、止めリング531によって抜け止めがなされている。

【0047】

ヘッド部51cは重量が大きくなっており、遠心力が働いたときにブレーキシュー54を強くブレーキドラム52に押しつける役割を果たす。

【0048】

ヘッド部51cに設けられた穴512には、コイルバネ(引っ張りコイルバネ)55の一端が挿入されて係合し、コイルバネ55の他端はもう一方の揺動アーム51を支持するブレーキ軸53に巻き付けられている。つまり、コイルバネ55によって、揺動アーム51は、ブレーキ軸53を中心として半径方向内方に向かうように、換言すればブレーキシュー54がブレーキドラム52の内周面から離れる方向に、付勢される。

【0049】

このように、本実施形態では、ブレーキ復帰付勢部材としてコイルバネ55が用いられる。また、基台50の同じ側面には、少なくとも2つの揺動アーム51,51が設けられ、それぞれの揺動アーム51の先端部と各揺動アーム51に隣合う揺動アーム51についてのブレーキ軸53との間に、それぞれコイルバネ55が張設されている。

【0050】

また、基台50の側面には、軸心に対して互いに対称位置に2つの突起部501が設けられており、コイルバネ55によって半径方向内方に付勢された揺動アーム51は、そのヘッド部51cが突起部501に当接して半径方向内方における位置決めがなされる〔図5(A)の状態〕。

【0051】

なお、突起部501には、半径方向の外側において連続したそれよりも低い低部が設けられている。

【0052】

ブレーキシュー54は、耐摩耗性を有する合金材料によって正面視が四角形の板状に形成されている。ブレーキシュー54の表面は平面であるが、ブレーキドラム52の内周面に沿った円周面に形成してもよい。

【0053】

ブレーキドラム52は、ローラ筒11と一体に回転するようにローラ筒11の内周面側に設けられる。ブレーキシュー54が半径方向外方へ移動したときに、ブレーキシュー54の外周面がブレーキドラム52の内周面に当接し、ブレーキ力を発生させる〔図5(B)参照〕。

【0054】

ブレーキドラム52は、ベアリング25により、シャフト12に対して回転可能に支持される。

【0055】

なお、ベアリング24とベアリング25との間には、それらの軸方向における位置決めのための円筒状のスペーサ27が設けられる。スペーサ27によって、基台50とブレーキドラム52との間にクリアランスを有した状態で軸方向の位置決めがなされている。

【0056】

図1に示されるように、ブレーキドラム52がローラ筒11と一体回転するように、回転支持部材56が設けられる。

【0057】

すなわち、回転支持部材56は、ローラ筒11の内周面に嵌合して当該ローラ筒11と一体回転するものである。回転支持部材56は、例えば、金属板をプレス加工することによって、円板状部と円板状部の外周端から軸方向に延びる外周縁鍔部とを有する形状に形成される。この円板状部は、ベアリング26によってシャフト12に対して回転可能に支持される。外周縁鍔部は、ローラ筒11の内周面と当接し、その摩擦力などによって一体的に回転する。

【0058】

ブレーキドラム52の端面からは、軸方向に係合ピン57が突出しており、係合ピン57が、回転支持部材56の円板状部に設けられた穴に挿入されて回転方向に係合し、これによってそれらが一体的に回転する。

【0059】

上の説明で分かるように、シャフト12は、ローラ筒11の一方の端部に設けられたベアリング21と、回転支持部材56に設けられたベアリング26とによって、ローラ筒11との間で相対回転可能に支持されている。

【0060】

支持軸部16は、ローラ筒11の端部に設けられた端部板20bにより支持されたベアリング22、および支持軸61により構成される。端部板20bの内側の端面には、合成樹脂などからなるカバー62が、ネジによって取り付けられている。

【0061】

次に、ブレーキローラ1の動作について説明する。

【0062】

ブレーキローラ1は、フリーローラコンベアに、ワークの長さよりも短いピッチで1個ずつ取り付けられる。したがって、通常、1つのブレーキローラ1とその次のブレーキローラ1との間に、複数のフリーローラが配置された状態となる。そのとき、ブレーキローラ1のシャフト12は、コンベアフレームに対して回転不能に取り付けられる。

【0063】

なお、このようなブレーキローラ1のコンベアフレームへの取り付け方法は公知であり、例えば特開平7−137821号、特開平7−285628号などの記載を参考にすることができる。

【0064】

ブレーキローラ1の上をワークが移動することによってローラ筒11が回転する。そうすると、ローラ筒11の回転力は遊星歯車機構13によって増速され、その太陽歯車34の出力部分によって入力軸部41を回転させる。

【0065】

入力軸部41の回転によって、クラッチ板42、摩擦板43、ハウジング40、および基台50が回転し、ブレーキ機構15に回転力が伝達される。このとき、基台50は、ローラ筒11の回転方向とは逆の方向に回転する。

【0066】

基台50が回転すると、それによる遠心力で揺動アーム51が半径方向外方へ揺動し、これにより、ブレーキシュー54が半径方向外方へ移動してブレーキドラム52の内周面に当接する。これによる摩擦力によって、ブレーキシュー54にはブレーキ力が発生する。このブレーキ力は、遊星歯車機構13により増幅されてローラ筒11に伝わり、十分大きなブレーキ力となる。

【0067】

これによって、ローラ筒11の回転速度が抑制され、ワークが過度な速度で移動することが防止される。

【0068】

また、ブレーキシュー54とブレーキドラム52とは互いに反対方向に回転した状態で当接するので、より大きなブレーキ力が発生する。遊星歯車機構13によって揺動アーム51の回転速度が増速されるので、揺動アーム51に加わる遠心力が大きくなり、ブレーキ力が得やすい。

【0069】

また、ブレーキシュー54とブレーキドラム52とが摺接するが、これらの材料を適切に選定しておくことによって、それらの摩耗や傷を最小限に抑えることができる。また、万が一傷が付いた場合でも、機能上および美観上の問題が生じ難い。

【0070】

ブレーキ機構15によるブレーキ力が遊星歯車機構13により増幅されるので、ブレーキシュー54とブレーキドラム52との間の摩擦力が小さくても必要な大きなブレーキ力を得ることができる。また、ブレーキドラム52およびブレーキシュー54として最適の材料を選定することにより、その耐久性を十分に確保することが可能である。

【0071】

上に述べた実施形態のブレーキローラ1によると、遊星歯車機構13、クラッチ機構14、およびブレーキ機構15が、ローラ筒11の内部に軸方向に沿ってコンパクトに装着されるので、ローラ筒11の外径を小さくすることができ、ブレーキローラ1を小型化することができる。

【0072】

したがって、コンベアにおけるフリーローラと同じ外径のブレーキローラ1を容易に製作することができ、一部のフリーローラをブレーキローラ1に変更するだけで、ワークの速度が過大になることを防止したコンベアとすることができる。

【0073】

また、本実施形態のブレーキローラ1は、ブレーキ機構15の部分をモータに変えることにより、モータローラとして用いることが可能である。つまり、特開平7−137821号、特開平7−285628号などで示したモータローラと多くの部品を共通化することが可能であり、製造上においてまたメンテナンスなどにおいて有利である。

【0074】

上に述べた本実施形態のブレーキローラ1によると、外径を例えば38〜60mmとすることができる。また、コンベアへの取り付け、取り付け後の調整などが容易である。

【0075】

この点、従来の構造のブレーキローラでは、外径が例えば86mmと大きく、取り付けや調整が複雑であった。

【0076】

そして、本実施形態のブレーキローラ1によると、例えば、コンベアの傾斜角が30度程度の場合に、重量5〜100kgのワークの搬送が可能である。また、コンベアの傾斜角が3度程度の場合に、重量1000kgまでのワークの搬送が可能である。

【0077】

本実施形態のブレーキローラ1を用いた場合に、ワークの暴走や破損が防止され、騒音が低減され、安全性も向上する。ワークをコンベア上にアキュムレートすることが容易である。

【0078】

上に述べた実施形態において、遊星歯車機構13を1段または3段以上としてもよい。クラッチ機構14を省略することも可能である。2つの揺動アーム51,51を180度ずらせた点対称の位置に設けたので、バランスが良好である。しかし、3つ以上の揺動アーム51をバランスよく設けることでもよい。

【0079】

ブレーキシュー54の材料および形状を、上に述べた以外の種々のものとしてよい。ブレーキシュー54を揺動アーム51の一部によって構成することも可能である。基台50、揺動アーム51、ブレーキドラム52などは、例えば焼結金属などを用いた型成形によって製作することが可能である。

【0080】

コイルバネ55の取り付け位置は、上に述べた以外の位置でもよい。コイルバネ55として圧縮コイルバネを用いることも可能である。コイルバネ55に代えて、板バネ、その他のバネを用いることが可能である。

【0081】

その他、ローラ筒11、シャフト12、遊星歯車機構13、クラッチ機構14、ブレーキ機構15、およびブレーキローラ1の各部または全体の構成、構造、材料、形状、個数、配置などは、本発明の主旨に沿って適宜変更することができる。

【符号の説明】

【0082】

1 ブレーキローラ

11 ローラ筒

12 シャフト

13 遊星歯車機構

14 クラッチ機構(クラッチ部材)

15 ブレーキ機構(ブレーキ部材)

21,26 ベアリング

40 ハウジング

42 クラッチ板

43 摩擦板

44 板バネ(付勢部材)

405 凹部

431 凸部

50 基台

51 揺動アーム

52 ブレーキドラム

53 ブレーキ軸(偏心軸)

54 ブレーキシュー

55 コイルバネ(ブレーキ復帰付勢部材)

56 回転支持部材

【技術分野】

【0001】

本発明は、コンベア用ブレーキローラに関し、例えば、複数のフリーローラが配列されてなるコンベア上を自重で移動するワークの速度が過大になることを防止するために用いられる。

【背景技術】

【0002】

近年において、地球温暖化防止の観点からCO2の削減が求められるなど環境問題への対応が重要視されており、工場内におけるワーク(搬送物)の搬送においても省エネ化が重要となってきている。

【0003】

ワークの搬送のために、電動機またはエアーなどの動力を用いたローラコンベアがしばしば用いられている。また、動力を用いることなく、フリーローラのみからなるコンベアに傾斜を付けて設置し、重力を利用してワークを搬送することも従来からしばしば行われている。

【0004】

フリーローラによるコンベア(フリーローラコンベア)を用いた場合に、その傾斜角度とワークの重量によっては、ワークはどんどん加速して暴走してしまうおそれがある。したがって、そのようなワークの暴走を防ぐ必要があり、そのためにブレーキローラが従来から用いられている。

【0005】

従来においては、ローラ本体の表面にブレーキ部材を機械的に押圧し、摩擦力によってブレーキ力を得る構造のブレーキローラが一般的であった。

【0006】

また、永久磁石とその磁束を切って相対回転する金属体とを組み合わせ、うず電流による電磁力を発生させることでブレーキ力を得る構成のブレーキローラが提案されている(特許文献1)。

【0007】

また、中空のローラ本体の内部空間に流動体を封入しておき、ローラ本体の回転によってその流動体を攪拌するとともに、軸に固定された邪魔板によって流動体の流れに抵抗を生じさせてブレーキ力を得る構成のブレーキローラが提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−208011号

【特許文献2】特開平9−77233号

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかし、ローラの表面にブレーキ部材を押圧して摩擦力を得る従来のブレーキローラでは、ローラの表面が損傷し易くその耐久性を十分に確保できないという問題がある。また、ブレーキローラの全体をコンパクトに構成できないという問題もある。また、ローラの内部にブレーキ部材を組み込む構造のものも提案されているが、全体の形状、特にローラの直径が大きくなって使い勝手が悪いという問題がある。

【0010】

また、特許文献1に記載されたブレーキローラによる場合は、十分なブレーキ力を得るためには金属体の回転速度を大きくする必要があり、そのための増速機構が大型化してブレーキローラの全体が大型化するという問題がある。また、構造が複雑となってコスト的に不利である。

【0011】

特許文献2に記載されたブレーキローラによる場合は、流動体を用いることからそのメンテナンスが面倒であるという問題がある。また、十分なブレーキ力を得るためには強度を確保するために部品が大型化してブレーキローラの全体が大型化する傾向がある。

【0012】

本発明は、上述の問題に鑑みてなされたもので、ブレーキシューとブレーキドラム部との当接によって十分なブレーキ力を発生させることができ、しかも小型化することができるブレーキローラを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係るブレーキローラは、円筒状のローラ筒と、前記ローラ筒の回転を支持するために当該ローラ筒の軸心部に設けられたシャフトと、前記ローラ筒の内部に設けられ前記ローラ筒の回転力を入力として増速するための遊星歯車機構と、前記シャフトを軸心として回転可能なように前記ローラ筒の内部に設けられ、その回転による遠心力で半径方向外方へ移動するブレーキシューを備えたブレーキ部材と、前記遊星歯車機構から出力される回転力を前記ブレーキ部材に伝達して回転させるとともに、伝達トルクが過大になったときにすべりを生じさせるクラッチ部材と、前記ローラ筒と一体に回転するように前記ローラ筒の内周面側に設けられ、前記ブレーキシューが半径方向外方へ移動したときに当接してブレーキ力を発生させるブレーキドラム部と、を有する。

【0014】

好ましくは、前記クラッチ部材は、ハウジングと、前記ハウジングの内部に装着され、外周縁に設けられた凸部が前記ハウジングの凹部に係合して当該ハウジングと一体回転する摩擦板と、前記摩擦板と接触して回転することが可能であり、前記遊星歯車機構の出力軸に係合して当該出力軸と一体回転するクラッチ板と、前記摩擦板と前記クラッチ板とが互いに圧接するように付勢する付勢部材と、を有する。

【0015】

また好ましくは、前記クラッチ板は、グラスファイバーを含む素材からなる円板状のものであり、前記摩擦板は、前記クラッチ板の両側に1つずつ設けられる。

【0016】

また好ましくは、前記ブレーキ部材は、前記クラッチ部材の出力により前記シャフトを軸心として回転可能なように設けられた円筒状の基台と、前記基台の側面から突出するように設けられた偏心軸を中心として揺動可能であって、周面に前記ブレーキシューが設けられた揺動アームと、前記ブレーキシューが前記ブレーキドラム部から離れる方向に前記揺動アームを付勢するブレーキ復帰付勢部材と、を有する。

【0017】

また好ましくは、前記ブレーキ復帰付勢部材として引っ張りコイルバネが用いられ、前記基台の同じ側面には、少なくとも2つの前記揺動アームが設けられ、それぞれの前記揺動アームの先端部と各揺動アームに隣合う揺動アームについての前記偏心軸との間に、前記引っ張りコイルバネが張設される。

【0018】

また好ましくは、前記ローラ筒の内周面に嵌合して当該ローラ筒と一体回転する回転支持部材が、前記ブレーキドラム部と一体回転するように設けられており、前記シャフトは、前記ローラ筒の少なくとも一方の端部に設けられたベアリングと、前記回転支持部材に設けられたベアリングとによって、前記ローラ筒との間で相対回転可能に設けられる。

【発明の効果】

【0019】

本発明によると、ブレーキシューとブレーキドラム部との当接によって十分なブレーキ力を発生させることができ、しかも小型化してコンパクトなブレーキローラを提供することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態のブレーキローラの断面正面図である。

【図2】ブレーキローラのクラッチ部材の近辺を拡大して示す断面図である。

【図3】クラッチ部材を分解した状態を示す斜視図である。

【図4】ブレーキ部材の近辺を拡大して示す正面図である。

【図5】図4におけるブレーキ部材をA方向から見た状態を示す図である。

【発明を実施するための形態】

【0021】

図1に示すブレーキローラ1において、シャフト12および支持軸61は、図示しない公知のコンベアフレームに回転不能に取り付けられ、ローラ筒11がシャフト12および支持軸61を軸心として回転する。

【0022】

すなわち、図1において、ブレーキローラ1は、ローラ筒11、シャフト12、遊星歯車機構13、クラッチ機構14、ブレーキ機構15、および支持軸部16などからなる。

【0023】

ローラ筒11は、金属材料または合成樹脂などからなる円筒状のものであり、両端部の端部板20a,20bを介して設けられたベアリング21,22により、シャフト12および支持軸61に対して回転可能に設けられている。

【0024】

シャフト12は、金属材料などからなり、ローラ筒11の回転を支持するために当該ローラ筒11の軸心部に設けられている。シャフト12の端部には、図示しないコンベアフレームに回転不能に取り付けるための二面幅を有した平面部12aが設けられている。

【0025】

遊星歯車機構13は、ローラ筒11の内部に設けられ、ローラ筒11の回転力を入力として増速し、増速した回転力をクラッチ機構14に伝える。遊星歯車機構13は、シャフト12に対して相対回転が自在となっている。本実施形態において、遊星歯車機構13は、2段に連結された公知の構造のものである。

【0026】

すなわち、内歯33は、ローラ筒11と一体に回転するようその内周面に取り付けられており、それぞれの遊星歯車31,32が内歯33と噛み合う。したがって、ローラ筒11の回転によって、遊星歯車31,32がそれぞれ自転および公転し、遊星歯車32に噛み合う太陽歯車34から回転力が出力される。

【0027】

太陽歯車34は、遊星歯車32に噛み合う外歯とそれに軸方向に連続する内歯とが一体に形成されたものである。遊星歯車機構13のこれらの各部材は、合成樹脂の成形によって製作することが可能である。

【0028】

太陽歯車34によって、ローラ筒11の回転速度を数倍〜数十倍に増大することができる。その増速比は、歯数その他の構造を選定することによって種々設定することができる。

【0029】

クラッチ機構14は、遊星歯車機構13から出力される回転力をブレーキ機構15に伝達して回転させるとともに、伝達トルクが過大になったときにすべりを生じさせる。これによって、過大な衝撃や部材の破損が防止される。

【0030】

図2および図3をも参照して、クラッチ機構14は、ハウジング40、入力軸部41、クラッチ板42、摩擦板43、および板バネ44などからなる。

【0031】

ハウジング40は、ハウジング本体40aおよび蓋体40bからなり、合成樹脂などによって形成される。ハウジング本体40aの鍔部401の外周面に蓋体40bの鍔部402が被せされ、鍔部402に設けられた複数の係止部403が鍔部401に設けられた複数の突起404にそれぞれ嵌まり込むことにより、これらが一体化されてハウジング40が構成される。

【0032】

入力軸部41は、太陽歯車34の内歯に噛み合う外歯とそれに連続する外歯41aとが一体に形成されたものである。入力軸部41は、合成樹脂の成形によって製作することが可能である。入力軸部41の外歯41aの部分は、蓋体40bの穴を挿通してハウジング40内に挿入されている。入力軸部41は、シャフト12に対して相対回転が自在となっている。

【0033】

クラッチ板42は、グラスファイバーを含む素材からなる円板状(ドーナツ形状)で同形状の2つのクラッチ板部材42a,bからなる。クラッチ板部材42a,bは、その外径部分は円形であるが、その内径部分に複数の歯421,421が設けられており、歯421,421が入力軸部41の外歯41aと噛み合って一体的に回転する。

【0034】

なお、2つのクラッチ板部材42a,bは、それぞれの内側の面が互いに接触して一体的に回転する。また、2つのクラッチ板部材42a,bは、それぞれ外側の面が摩擦板43と接触して回転することが可能であり、過大な外力が加わったときには、クラッチ板部材42a,bと摩擦板43との間にすべりが生じる。

【0035】

このように2つのクラッチ板部材42a,bを用いているので、一方が摩耗した場合には摩耗した方のクラッチ板部材42a,bのみを交換すればよい。しかし、1つのクラッチ板部材のみを用いてもよい。

【0036】

摩擦板43は、鉄板、亜鉛鋼板、銅板などの金属材料などからなる円板状(ドーナツ形状)で同形状の2つの摩擦板部材43a,bからなる。摩擦板部材43a,bは、その内径部分は円形であるが、その外径部分(外周縁)に複数の凸部431,431が設けられており、凸部431,431がハウジング本体40aの鍔部401に設けられた凹部405に係合して一体的に回転する。

【0037】

板バネ44は、バネ鋼板などが材料として用いられ、環状であって板厚方向に撓んだ形状に形成されたものである。板バネ44は、ハウジング本体40a内に装着されることにより、クラッチ板42と摩擦板43との間に適度な接触圧が生じるよう、それらを押圧して付勢する。

【0038】

なお、ハウジング40は、ベアリング23により、シャフト12に対して回転可能に支持されている。

【0039】

ブレーキ機構15は、基台50、2つの揺動アーム51,51、およびブレーキドラム52などからなる。

【0040】

図4および図5も参照して、基台50は、金属材料などから環状(ドーナツ形状)に形成されている。基台50は、ベアリング24により、シャフト12に対して回転可能に支持されるとともに、ハウジング本体40aの外周面に嵌まり込んでこれと一体に回転する。つまり、基台50は、クラッチ機構14からの出力によりシャフト12を軸心として回転可能である。

【0041】

2つの揺動アーム51,51は互いに同じ構造であるので、1つのみについて説明する。

【0042】

すなわち、揺動アーム51は、ローラ筒11の内部において、軸心から偏位した位置にあって基台50の側面から軸方向に突出するように取り付けられたブレーキ軸53を軸心として回転可能なように、基台50に取り付けられている。揺動アーム51は、基台50が回転するとそれと一体に回転し、その回転による遠心力で半径方向外方へ揺動する。

【0043】

つまり、揺動アーム51は、基台50の側面から突出するように設けられた偏心軸であるブレーキ軸53を中心として揺動可能である。

【0044】

揺動アーム51は、その正面視(図5に示す状態)において、ブレーキ軸53が挿通される穴が設けられた基部51a、基部51aに連続して延びて揺動するアーム部51b、アーム部51bを強く揺動させるためにアーム部51bから連続して延びたヘッド部51cなどを有する。

【0045】

アーム部51bには、その外周面に、軸方向に延びる溝511が設けられ、その溝511にブレーキシュー54の一部が嵌まり込み、接着剤によって取り付けられている。

【0046】

揺動アーム51は、基部51aの穴にブレーキ軸53が挿通された状態で、止めリング531によって抜け止めがなされている。

【0047】

ヘッド部51cは重量が大きくなっており、遠心力が働いたときにブレーキシュー54を強くブレーキドラム52に押しつける役割を果たす。

【0048】

ヘッド部51cに設けられた穴512には、コイルバネ(引っ張りコイルバネ)55の一端が挿入されて係合し、コイルバネ55の他端はもう一方の揺動アーム51を支持するブレーキ軸53に巻き付けられている。つまり、コイルバネ55によって、揺動アーム51は、ブレーキ軸53を中心として半径方向内方に向かうように、換言すればブレーキシュー54がブレーキドラム52の内周面から離れる方向に、付勢される。

【0049】

このように、本実施形態では、ブレーキ復帰付勢部材としてコイルバネ55が用いられる。また、基台50の同じ側面には、少なくとも2つの揺動アーム51,51が設けられ、それぞれの揺動アーム51の先端部と各揺動アーム51に隣合う揺動アーム51についてのブレーキ軸53との間に、それぞれコイルバネ55が張設されている。

【0050】

また、基台50の側面には、軸心に対して互いに対称位置に2つの突起部501が設けられており、コイルバネ55によって半径方向内方に付勢された揺動アーム51は、そのヘッド部51cが突起部501に当接して半径方向内方における位置決めがなされる〔図5(A)の状態〕。

【0051】

なお、突起部501には、半径方向の外側において連続したそれよりも低い低部が設けられている。

【0052】

ブレーキシュー54は、耐摩耗性を有する合金材料によって正面視が四角形の板状に形成されている。ブレーキシュー54の表面は平面であるが、ブレーキドラム52の内周面に沿った円周面に形成してもよい。

【0053】

ブレーキドラム52は、ローラ筒11と一体に回転するようにローラ筒11の内周面側に設けられる。ブレーキシュー54が半径方向外方へ移動したときに、ブレーキシュー54の外周面がブレーキドラム52の内周面に当接し、ブレーキ力を発生させる〔図5(B)参照〕。

【0054】

ブレーキドラム52は、ベアリング25により、シャフト12に対して回転可能に支持される。

【0055】

なお、ベアリング24とベアリング25との間には、それらの軸方向における位置決めのための円筒状のスペーサ27が設けられる。スペーサ27によって、基台50とブレーキドラム52との間にクリアランスを有した状態で軸方向の位置決めがなされている。

【0056】

図1に示されるように、ブレーキドラム52がローラ筒11と一体回転するように、回転支持部材56が設けられる。

【0057】

すなわち、回転支持部材56は、ローラ筒11の内周面に嵌合して当該ローラ筒11と一体回転するものである。回転支持部材56は、例えば、金属板をプレス加工することによって、円板状部と円板状部の外周端から軸方向に延びる外周縁鍔部とを有する形状に形成される。この円板状部は、ベアリング26によってシャフト12に対して回転可能に支持される。外周縁鍔部は、ローラ筒11の内周面と当接し、その摩擦力などによって一体的に回転する。

【0058】

ブレーキドラム52の端面からは、軸方向に係合ピン57が突出しており、係合ピン57が、回転支持部材56の円板状部に設けられた穴に挿入されて回転方向に係合し、これによってそれらが一体的に回転する。

【0059】

上の説明で分かるように、シャフト12は、ローラ筒11の一方の端部に設けられたベアリング21と、回転支持部材56に設けられたベアリング26とによって、ローラ筒11との間で相対回転可能に支持されている。

【0060】

支持軸部16は、ローラ筒11の端部に設けられた端部板20bにより支持されたベアリング22、および支持軸61により構成される。端部板20bの内側の端面には、合成樹脂などからなるカバー62が、ネジによって取り付けられている。

【0061】

次に、ブレーキローラ1の動作について説明する。

【0062】

ブレーキローラ1は、フリーローラコンベアに、ワークの長さよりも短いピッチで1個ずつ取り付けられる。したがって、通常、1つのブレーキローラ1とその次のブレーキローラ1との間に、複数のフリーローラが配置された状態となる。そのとき、ブレーキローラ1のシャフト12は、コンベアフレームに対して回転不能に取り付けられる。

【0063】

なお、このようなブレーキローラ1のコンベアフレームへの取り付け方法は公知であり、例えば特開平7−137821号、特開平7−285628号などの記載を参考にすることができる。

【0064】

ブレーキローラ1の上をワークが移動することによってローラ筒11が回転する。そうすると、ローラ筒11の回転力は遊星歯車機構13によって増速され、その太陽歯車34の出力部分によって入力軸部41を回転させる。

【0065】

入力軸部41の回転によって、クラッチ板42、摩擦板43、ハウジング40、および基台50が回転し、ブレーキ機構15に回転力が伝達される。このとき、基台50は、ローラ筒11の回転方向とは逆の方向に回転する。

【0066】

基台50が回転すると、それによる遠心力で揺動アーム51が半径方向外方へ揺動し、これにより、ブレーキシュー54が半径方向外方へ移動してブレーキドラム52の内周面に当接する。これによる摩擦力によって、ブレーキシュー54にはブレーキ力が発生する。このブレーキ力は、遊星歯車機構13により増幅されてローラ筒11に伝わり、十分大きなブレーキ力となる。

【0067】

これによって、ローラ筒11の回転速度が抑制され、ワークが過度な速度で移動することが防止される。

【0068】

また、ブレーキシュー54とブレーキドラム52とは互いに反対方向に回転した状態で当接するので、より大きなブレーキ力が発生する。遊星歯車機構13によって揺動アーム51の回転速度が増速されるので、揺動アーム51に加わる遠心力が大きくなり、ブレーキ力が得やすい。

【0069】

また、ブレーキシュー54とブレーキドラム52とが摺接するが、これらの材料を適切に選定しておくことによって、それらの摩耗や傷を最小限に抑えることができる。また、万が一傷が付いた場合でも、機能上および美観上の問題が生じ難い。

【0070】

ブレーキ機構15によるブレーキ力が遊星歯車機構13により増幅されるので、ブレーキシュー54とブレーキドラム52との間の摩擦力が小さくても必要な大きなブレーキ力を得ることができる。また、ブレーキドラム52およびブレーキシュー54として最適の材料を選定することにより、その耐久性を十分に確保することが可能である。

【0071】

上に述べた実施形態のブレーキローラ1によると、遊星歯車機構13、クラッチ機構14、およびブレーキ機構15が、ローラ筒11の内部に軸方向に沿ってコンパクトに装着されるので、ローラ筒11の外径を小さくすることができ、ブレーキローラ1を小型化することができる。

【0072】

したがって、コンベアにおけるフリーローラと同じ外径のブレーキローラ1を容易に製作することができ、一部のフリーローラをブレーキローラ1に変更するだけで、ワークの速度が過大になることを防止したコンベアとすることができる。

【0073】

また、本実施形態のブレーキローラ1は、ブレーキ機構15の部分をモータに変えることにより、モータローラとして用いることが可能である。つまり、特開平7−137821号、特開平7−285628号などで示したモータローラと多くの部品を共通化することが可能であり、製造上においてまたメンテナンスなどにおいて有利である。

【0074】

上に述べた本実施形態のブレーキローラ1によると、外径を例えば38〜60mmとすることができる。また、コンベアへの取り付け、取り付け後の調整などが容易である。

【0075】

この点、従来の構造のブレーキローラでは、外径が例えば86mmと大きく、取り付けや調整が複雑であった。

【0076】

そして、本実施形態のブレーキローラ1によると、例えば、コンベアの傾斜角が30度程度の場合に、重量5〜100kgのワークの搬送が可能である。また、コンベアの傾斜角が3度程度の場合に、重量1000kgまでのワークの搬送が可能である。

【0077】

本実施形態のブレーキローラ1を用いた場合に、ワークの暴走や破損が防止され、騒音が低減され、安全性も向上する。ワークをコンベア上にアキュムレートすることが容易である。

【0078】

上に述べた実施形態において、遊星歯車機構13を1段または3段以上としてもよい。クラッチ機構14を省略することも可能である。2つの揺動アーム51,51を180度ずらせた点対称の位置に設けたので、バランスが良好である。しかし、3つ以上の揺動アーム51をバランスよく設けることでもよい。

【0079】

ブレーキシュー54の材料および形状を、上に述べた以外の種々のものとしてよい。ブレーキシュー54を揺動アーム51の一部によって構成することも可能である。基台50、揺動アーム51、ブレーキドラム52などは、例えば焼結金属などを用いた型成形によって製作することが可能である。

【0080】

コイルバネ55の取り付け位置は、上に述べた以外の位置でもよい。コイルバネ55として圧縮コイルバネを用いることも可能である。コイルバネ55に代えて、板バネ、その他のバネを用いることが可能である。

【0081】

その他、ローラ筒11、シャフト12、遊星歯車機構13、クラッチ機構14、ブレーキ機構15、およびブレーキローラ1の各部または全体の構成、構造、材料、形状、個数、配置などは、本発明の主旨に沿って適宜変更することができる。

【符号の説明】

【0082】

1 ブレーキローラ

11 ローラ筒

12 シャフト

13 遊星歯車機構

14 クラッチ機構(クラッチ部材)

15 ブレーキ機構(ブレーキ部材)

21,26 ベアリング

40 ハウジング

42 クラッチ板

43 摩擦板

44 板バネ(付勢部材)

405 凹部

431 凸部

50 基台

51 揺動アーム

52 ブレーキドラム

53 ブレーキ軸(偏心軸)

54 ブレーキシュー

55 コイルバネ(ブレーキ復帰付勢部材)

56 回転支持部材

【特許請求の範囲】

【請求項1】

円筒状のローラ筒と、

前記ローラ筒の回転を支持するために当該ローラ筒の軸心部に設けられたシャフトと、

前記ローラ筒の内部に設けられ前記ローラ筒の回転力を入力として増速するための遊星歯車機構と、

前記シャフトを軸心として回転可能なように前記ローラ筒の内部に設けられ、その回転による遠心力で半径方向外方へ移動するブレーキシューを備えたブレーキ部材と、

前記遊星歯車機構から出力される回転力を前記ブレーキ部材に伝達して回転させるとともに、伝達トルクが過大になったときにすべりを生じさせるクラッチ部材と、

前記ローラ筒と一体に回転するように前記ローラ筒の内周面側に設けられ、前記ブレーキシューが半径方向外方へ移動したときに当接してブレーキ力を発生させるブレーキドラム部と、

を有することを特徴とするコンベア用ブレーキローラ。

【請求項2】

前記クラッチ部材は、

ハウジングと、

前記ハウジングの内部に装着され、外周縁に設けられた凸部が前記ハウジングの凹部に係合して当該ハウジングと一体回転する摩擦板と、

前記摩擦板と接触して回転することが可能であり、前記遊星歯車機構の出力軸に係合して当該出力軸と一体回転するクラッチ板と、

前記摩擦板と前記クラッチ板とが互いに圧接するように付勢する付勢部材と、を有する、

請求項1記載のコンベア用ブレーキローラ。

【請求項3】

前記クラッチ板は、グラスファイバーを含む素材からなる円板状のものであり、

前記摩擦板は、前記クラッチ板の両側に1つずつ設けられている、

請求項2記載のコンベア用ブレーキローラ。

【請求項4】

前記ブレーキ部材は、

前記クラッチ部材の出力により前記シャフトを軸心として回転可能なように設けられた円筒状の基台と、

前記基台の側面から突出するように設けられた偏心軸を中心として揺動可能であって、周面に前記ブレーキシューが設けられた揺動アームと、

前記ブレーキシューが前記ブレーキドラム部から離れる方向に前記揺動アームを付勢するブレーキ復帰付勢部材と、を有する

請求項1ないし3のいずれかに記載のコンベア用ブレーキローラ。

【請求項5】

前記ブレーキ復帰付勢部材として引っ張りコイルバネが用いられ、

前記基台の同じ側面には、少なくとも2つの前記揺動アームが設けられ、

それぞれの前記揺動アームの先端部と各揺動アームに隣合う揺動アームについての前記偏心軸との間に、前記引っ張りコイルバネが張設されている、

請求項4記載のコンベア用ブレーキローラ。

【請求項6】

前記ローラ筒の内周面に嵌合して当該ローラ筒と一体回転する回転支持部材が、前記ブレーキドラム部と一体回転するように設けられており、

前記シャフトは、

前記ローラ筒の少なくとも一方の端部に設けられたベアリングと、前記回転支持部材に設けられたベアリングとによって、前記ローラ筒との間で相対回転可能に設けられている、

請求項1ないし5のいずれかに記載のコンベア用ブレーキローラ。

【請求項1】

円筒状のローラ筒と、

前記ローラ筒の回転を支持するために当該ローラ筒の軸心部に設けられたシャフトと、

前記ローラ筒の内部に設けられ前記ローラ筒の回転力を入力として増速するための遊星歯車機構と、

前記シャフトを軸心として回転可能なように前記ローラ筒の内部に設けられ、その回転による遠心力で半径方向外方へ移動するブレーキシューを備えたブレーキ部材と、

前記遊星歯車機構から出力される回転力を前記ブレーキ部材に伝達して回転させるとともに、伝達トルクが過大になったときにすべりを生じさせるクラッチ部材と、

前記ローラ筒と一体に回転するように前記ローラ筒の内周面側に設けられ、前記ブレーキシューが半径方向外方へ移動したときに当接してブレーキ力を発生させるブレーキドラム部と、

を有することを特徴とするコンベア用ブレーキローラ。

【請求項2】

前記クラッチ部材は、

ハウジングと、

前記ハウジングの内部に装着され、外周縁に設けられた凸部が前記ハウジングの凹部に係合して当該ハウジングと一体回転する摩擦板と、

前記摩擦板と接触して回転することが可能であり、前記遊星歯車機構の出力軸に係合して当該出力軸と一体回転するクラッチ板と、

前記摩擦板と前記クラッチ板とが互いに圧接するように付勢する付勢部材と、を有する、

請求項1記載のコンベア用ブレーキローラ。

【請求項3】

前記クラッチ板は、グラスファイバーを含む素材からなる円板状のものであり、

前記摩擦板は、前記クラッチ板の両側に1つずつ設けられている、

請求項2記載のコンベア用ブレーキローラ。

【請求項4】

前記ブレーキ部材は、

前記クラッチ部材の出力により前記シャフトを軸心として回転可能なように設けられた円筒状の基台と、

前記基台の側面から突出するように設けられた偏心軸を中心として揺動可能であって、周面に前記ブレーキシューが設けられた揺動アームと、

前記ブレーキシューが前記ブレーキドラム部から離れる方向に前記揺動アームを付勢するブレーキ復帰付勢部材と、を有する

請求項1ないし3のいずれかに記載のコンベア用ブレーキローラ。

【請求項5】

前記ブレーキ復帰付勢部材として引っ張りコイルバネが用いられ、

前記基台の同じ側面には、少なくとも2つの前記揺動アームが設けられ、

それぞれの前記揺動アームの先端部と各揺動アームに隣合う揺動アームについての前記偏心軸との間に、前記引っ張りコイルバネが張設されている、

請求項4記載のコンベア用ブレーキローラ。

【請求項6】

前記ローラ筒の内周面に嵌合して当該ローラ筒と一体回転する回転支持部材が、前記ブレーキドラム部と一体回転するように設けられており、

前記シャフトは、

前記ローラ筒の少なくとも一方の端部に設けられたベアリングと、前記回転支持部材に設けられたベアリングとによって、前記ローラ筒との間で相対回転可能に設けられている、

請求項1ないし5のいずれかに記載のコンベア用ブレーキローラ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−148849(P2012−148849A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−7961(P2011−7961)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(592041074)株式会社旭金属製作所 (6)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(592041074)株式会社旭金属製作所 (6)

【Fターム(参考)】

[ Back to top ]