コンベア装置

【課題】幅方向両端側に波形フランジが設けられる主搬送ベルトを用いるコンベア装置において、主搬送ベルトの内側基底部の幅方向クリーニングを十分に行うことである。

【解決手段】コンベア装置10は、低所の搬入部Aに設けられるホッパ14と、高所の搬出部Cに設けられる排出シュート16との間に、主搬送ベルト20と押さえベルト60が配置される構成を有する。搬出部Cの主搬送ベルト20のリターン側において設けられるクリーニングブロック80は、機体12に対し揺動可能なクリーニング台に、左側波形フランジ側に配置される左側クリーニング部と、右側波形フランジ側に配置される右側クリーニング部とを有し、主搬送ベルトの内側基底部の幅方向一杯に渡ってクリーニングを行う。

【解決手段】コンベア装置10は、低所の搬入部Aに設けられるホッパ14と、高所の搬出部Cに設けられる排出シュート16との間に、主搬送ベルト20と押さえベルト60が配置される構成を有する。搬出部Cの主搬送ベルト20のリターン側において設けられるクリーニングブロック80は、機体12に対し揺動可能なクリーニング台に、左側波形フランジ側に配置される左側クリーニング部と、右側波形フランジ側に配置される右側クリーニング部とを有し、主搬送ベルトの内側基底部の幅方向一杯に渡ってクリーニングを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンベア装置に係り、特に左右両側に波形フランジを有する主搬送ベルトと、複数のクリートを有する押さえベルトとの協働で搬送物を搬送するコンベア装置に関する。

【背景技術】

【0002】

無端環状のベルトを用いて搬送物を搬送するベルトコンベア装置が広く用いられている。そして、急傾斜の条件の下で搬送物を搬送するのに適するものとして、特許文献1には、幅方向両側における表面に全長に亘って波型フランジを備えてなる無端状の主搬送ベルトと、この主搬送ベルトの両側の波型フランジ間の空間部を閉じるとともに波型フランジ間の空間部を主搬送ベルトの長さ方向に等間隔おきに仕切るクリートとを表面に備えてなる無端状の押さえベルトからなるコンベヤー装置が開示されている。

【0003】

また、特許文献2には、特許文献1のような波形フランジを有するコンベヤにおいて、搬送後に波形フランジの内側基底部、すなわち、ベースベルトの搬送面と波形フランジの内側面とによって形成された内側角部などに搬送物が付着し、付着物として残留することがあると指摘している。そして、ここでは、両波形フランジの内側基底部にそれぞれ当接するブラシを取り付ける構成が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−226411号公報

【特許文献2】特開2001−63819号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

幅方向両端側に波形フランジが設けられる主搬送ベルトと、複数のクリートを有する押さえベルトとを備えるコンベア装置は、急傾斜条件等の下で搬送物を搬送するのに適している。

【0006】

しかし、この構造のコンベア装置において、リターン側のところで主搬送ベルトの内側基底部に付着した付着物を掻き取ろうとすると、両側に波形フランジがあるので、主搬送ベルトの幅方向のクリーニングがしにくい。特許文献2のブラシは、一般的なブレード方のクリーナに比べ特殊で、取り付け等が面倒である。

【0007】

また、主搬送ベルトが進行方向に対し幅方向、上下方向に振れることがあり、波形フランジの有効差し渡し距離と同じ幅を有するクリーナを用いると、波形フランジを損傷することがある。そのことを考慮してクリーナの位置に余裕を持たせると、その分、幅方向のクリーニングが不十分となる。

【0008】

本発明の目的は、幅方向両端側に波形フランジが設けられる主搬送ベルトの内側基底部の幅方向クリーニングを十分に行うことができるコンベア装置を提供することである。他の目的は、幅方向両端側に波形フランジが設けられる主搬送ベルトが進行方向に対し幅方向、上下方向に揺動することがあっても、主搬送ベルトの内側基底部の幅方向クリーニングを十分に行うことができるコンベア装置を提供することである。

【課題を解決するための手段】

【0009】

本発明に係るコンベア装置は、幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離であるフランジ間差し渡し距離で相互に離間して、左側波形フランジと右側波形フランジとが設けられる無端環状の主搬送ベルトと、主搬送ベルトと協働し、主搬送ベルトの左側波形フランジと右側波形フランジとの間のフランジ間空間部を閉じるとともに、フランジ間空間部を主搬送ベルトの長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する複数のクリートが表面に設けられる無端環状の押さえベルトと、無端環状の主搬送ベルトのリターン側において設けられるクリーニング台と、左側波形フランジと右側波形フランジとの間に幅方向に渡って配置され、先端部が主搬送ベルトの底部に接触し、クリーニング台に取り付けられるクリーニングユニットと、クリーニング台に搭載され、主搬送ベルトの上下方向の揺動を規制するリターンローラと、クリーニング台に搭載され、主搬送ベルトの左側波形フランジと右側波形フランジとについて幅方向の揺動を規制するガイドローラと、主搬送ベルトと押さえベルトとが予め定めた配置関係で配置される機体とクリーニング台とを接続し、主搬送ベルトの搬送の際の揺動に追従してクリーニング台を揺動させる揺動接続部と、を備えることを特徴とする。

【0010】

また、本発明に係るコンベア装置において、クリーニングユニットは、フランジ間差し渡し距離よりも短い幅方向長さを有するクリーニング部を複数用い、これらの複数のクリーニング部を、これらの複数のクリーニング部の幅方向の配置が全体として相互に重複するように、主搬送ベルトの搬送方向に沿って相互に離間させて平行に配置し、これらの複数のクリーニング部の協働によってフランジ間差し渡し距離の全域に渡って主搬送ベルトをクリーニングできるクリーニングユニットであることが好ましい。

【0011】

また、本発明に係るコンベア装置において、クリーニングユニットは、幅方向の一端部が左側波形フランジに接触し、幅方向の他端部が右側波形フランジと離間して、クリーニング台に取り付けられる左側クリーニング部と、幅方向の一端部が左側波形フランジに離間し、幅方向の他端部が右側波形フランジと接触して、左側クリーニング部に平行にクリーニング台に取り付けられる右側クリーニング部と、を含むことが好ましい。

【0012】

また、本発明に係るコンベア装置において、揺動接続部は、チェーンまたは柔軟ベルトまたはリンク機構または軸支手段のいずれかを介して機体とクリーニング台とを接続することが好ましい。

【発明の効果】

【0013】

上記構成により、コンベア装置は、幅方向両端側に波形フランジが設けられる主搬送ベルトと、複数のクリートを有する押さえベルトとを備える。そして、クリーニング台には、クリーニングユニットとともに、主搬送ベルトの動きを規制するリターンローラとガイドローラが搭載される。このクリーニング台は、揺動接続部によって機体に接続され、主搬送ベルトの搬送の際の揺動に追従して揺動する。

【0014】

従来は、クリーニングユニット、リターンローラ、ガイドローラは、それぞれ独立に機体に固定的な配置で設けられていたので、主搬送ベルトが幅方向、上下に揺動すると、クリーニングユニットと主搬送ベルトとが干渉し、例えば波形フランジを損傷することが生じえた。上記構成では、クリーニング台にリターンローラとガイドローラが搭載され、揺動接続部で機体に接続されるので、主搬送ベルトが揺動するとそれに追従してクリーニング台が揺動する。したがって、クリーニングユニットも主搬送ベルトの揺動に合わせて揺動するので、クリーニングユニットと主搬送ベルトとの間の干渉や衝突が生じず、波形フランジ等の損傷を抑制できる。

【0015】

このように、クリーニング台を主搬送ベルトの揺動に追従して揺動できるようにしたので、例えば、両側の波形フランジの間の有効差し渡し距離と同じ幅を有するクリーニングユニットを用いて、有効差し渡し距離の全部の領域に渡ってクリーニングすることが可能となる。この場合には、有効差し渡し距離と同じ幅を有するクリーニングユニットを設計して準備すればよいが、コンベア装置の仕様によっては、市販の規格化されたクリーニングユニットを用いようとすると、有効差し渡し距離と同じ幅を有するものが入手できないことが生じ得る。

【0016】

この場合でも、クリーニングユニットは、フランジ間差し渡し距離よりも短い幅方向長さを有するクリーニング部を複数用い、これらの複数のクリーニング部を、これらの複数のクリーニング部の幅方向の配置が全体として相互に重複するように、主搬送ベルトの搬送方向に沿って相互に離間させて平行に配置する。このようにして、これらの複数のクリーニング部の協働によってフランジ間差し渡し距離の全域に渡って主搬送ベルトをクリーニングできる。

【0017】

例えば、幅の短い2つのクリーニング部を平行に配列するときは、左側クリーニング部は左側波形フランジに接触させ、右側クリーニング部は右側波形フランジに接触させるので、この2つによって、左右両側の波形フランジの間である幅方向一杯に渡って、主搬送ベルトのクリーニングを十分に行うことができる。

【0018】

また、クリーニング台は主搬送ベルトの搬送の際の揺動に追従して揺動するので、例えば、主搬送ベルトが幅方向または上下方向に振れて揺動しても、左側クリーニング部は左側波形フランジに接触したまま、右側クリーニング部は右側波形フランジに接触したままとできる。したがって、主搬送ベルトが進行方向に対し幅方向、上下方向に揺動することがあっても、主搬送ベルトの内側基底部の幅方向クリーニングを十分に行うことができる。

【0019】

また、コンベア装置において、揺動接続部は、チェーンまたは柔軟ベルトまたはリンク機構または軸支手段のいずれかを用いる。これらは、柔軟な揺動接続部の例であり、揺動追従の自由度が高い。したがって、クリーニング台は、主搬送ベルトの幅方向の揺動および上下方向の揺動、これらの組み合わせの揺動に対し、十分に追従できる。

【図面の簡単な説明】

【0020】

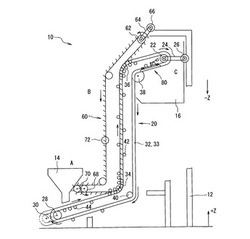

【図1】本発明に係る実施の形態のコンベア装置の構成図である。

【図2】本発明に係る実施の形態において、主搬送ベルトと押さえベルトとの協働の様子を説明する図である。

【図3】本発明に係る実施の形態において、クリーニングブロックと主搬送ベルトとの関係を説明する図である。この図は、リターン側における主搬送ベルトを下側から見た様子を示すため、重力方向が紙面の上向きとされている。

【図4】本発明に係る実施の形態において、クリーニングブロックの平面図である。

【図5】本発明に係る実施の形態において、クリーニングブロックの側面図である。

【図6】本発明に係る実施の形態において、クリーニングブロックの正面図である。

【発明を実施するための形態】

【0021】

以下に図面を用いて本発明に係る実施の形態につき詳細に説明する。以下では、コンベア装置として、ほほ鉛直方向に搬送物を搬送する急傾斜コンベア装置を説明するが、幅方向両側に波形フランジを有するベルトを用いるコンベア装置であれば、傾斜角度は任意であってよい。

【0022】

以下では、クリーニングユニットを2つのクリーニング部で構成されるものとして説明するが、勿論、両側の波形フランジの間の距離である有効差し渡し距離と同じ幅方向の長さを有する1つのクリーング部でクリーニングユニットを構成するものとしてもよい。クリーニングユニットを複数のクリーニング部で構成することは、例えば、市販品のクリーニング部を利用するときのように、1つのクリーニング部の幅方向の長さが、両側の波形フランジの間の距離である有効差し渡し距離よりも短い場合に有効である。

【0023】

以下では、2つのクリーニング部を用いて有効差し渡し距離をカバーできる場合を説明するが、クリーニング部の幅方向の長さがさらに短くて、2つのクリーニング部の幅方向の配置を工夫しても有効差し渡し距離をカバーできないときは、3つ以上のクリーニング部を用い、全体として見たときに各クリーニング部が相互に幅方向に重複するように配置されるものとしてもよい。

【0024】

この場合に、各クリーニング部をそれぞれ1つずつ、主搬送ベルトの搬送方向に沿って離間して平行に配置してもよく、幅方向の寸法関係によっては、複数のクリーニング部を1列に並べてもよい。例えば、3つのクリーニング部を用いるときに、2つのクリーニング部を1つの支持体に幅方向に配置し、これと主搬送ベルトの搬送方向に沿って離間して平行にもう1つのクリーニング部を配置することとしてもよい。

【0025】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0026】

図1は、ほぼ鉛直方向に搬送物を搬送することができるコンベア装置10の構成を示す図である。このコンベア装置10は、砂、砂利、粘土、粉末、鉱物原石、ガラス屑、木材チップ、ペレット、グラニュール、水分を含むこれらの物質、あるいはこれらの混合物、産業廃棄物、ガレキ、土砂、ヘドロ状物質等の各種搬送物を、落下させることがなく搬送できる機能を有するコンベア装置である。

【0027】

コンベア装置10は、例えば基礎地上等に設置された複数本の支持フレームを用いて形成される機体12と呼ばれる本体架台を用いて、低所の搬入部Aに設けられるホッパ14と、高所の搬出部Cに設けられる排出シュート16との間に、主搬送ベルト20と押さえベルト60が配置される構成を有する。ホッパ14は、搬送物を投入するためのロート状の構造物であり、排出シュート16は、搬送物を目的先に排出するための適当な形状を有する構造物である。

【0028】

なお、図1には、地上から上方に向かう方向を+Z方向、高所から地上に向かう方向を−Z方向として示してある。図1に示されるコンベア装置10は、搬送物をほぼ+Z方向に沿って搬送する機能を有するものである。すなわち、このコンベア装置10は、ホッパ14の下部に設けられる傾斜の緩い搬入部Aと、排出シュート16の上部に設けられる傾斜の緩い搬出部Cとの間は、垂直部Bが形成されており、このA−B−Cによって、全体としてほぼZ字形状の構造を有している。

【0029】

主搬送ベルト20と押さえベルト60とは、協働して急傾斜の搬送路において搬送物を落下させることなく搬送するための構造を有する。その協働的な構造は図2を用いて後述する。

【0030】

図1において主搬送ベルト20は、上端のヘッドプーリ22と下端のテールプーリ28との間に架け渡された無端環状のベルトである。この主搬送ベルト20には、幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離で相互に離間して、左側波形フランジ32と右側波形フランジ33とが設けられる。なお、以下では、主搬送ベルト20の搬送の下流側から見て、左側、右側と呼ぶことにするが、勿論上流側から見て左右を決めてもよい。要するに、主搬送ベルト20は、その左右両側に波形フランジ32,33を有する。

【0031】

ヘッドプーリ22は、主搬送ベルト20の駆動プーリである。第1モータ26は、伝達ベルト24を介してヘッドプーリ22に接続される電動機で、ヘッドプーリ22を駆動し、主搬送ベルト20を図1に示す矢印方向に移動させる機能を有する駆動装置である。テールプーリ28は、駆動源を有しない従動プーリである。調整装置30は、テールプーリ28を搬送経路方向に移動可能とするもので、これにより主搬送ベルト20の搬送長を調整し、そのテンションを適正に維持する機能を有する位置移動機構である。

【0032】

主搬送ベルト20の搬送経路の往路に設けられるベンドローラ34,36は、搬入部Aから垂直部Bに移る変角部、垂直部Bから搬出部Cに移る変角部に設けられ、主搬送ベルト20をカーブ状に形成するためのローラである。

【0033】

また、主搬送ベルト20の搬送経路の復路に設けられるディスクローラ38と、ベンドプーリ40は、搬出部Cから垂直部Bに移る変角部、垂直部Bから搬入部Aに移る変角部に設けられ、主搬送ベルト20をカーブ状に形成するための回転部材である。

【0034】

また、主搬送ベルト20の搬送経路の往路の垂直部Bに設けられるキャリアローラ42は、主搬送ベルト20を垂直形状に維持するためのローラである。また、主搬送ベルト20の搬入部Aにおけるクッションローラ44は、ホッパ14からの搬入物による落下衝撃を緩和するためのローラである。

【0035】

押さえベルト60は、上部プーリ62と下部プーリ68との間に架け渡された無端環状のベルトである。上部プーリ62は、押さえベルト60の駆動プーリである。第2モータ66は、伝達ベルト64を介して上部プーリ62に接続される電動機で、上部プーリ62を駆動し、押さえベルト60を図1に示す矢印方向に移動させる機能を有する駆動装置である。下部プーリ68は、駆動源を有しない従動プーリである。調整装置70は、下部プーリ68を搬送経路方向に移動可能とするもので、これにより押さえベルト60の搬送長を調整し、そのテンションを適正に維持する機能を有する位置移動機構である。

【0036】

押さえベルト60には、主搬送ベルト20の波形フランジ32,33と協働して搬送物を搬送する搬送空間を形成するための板状横桟であるクリート72が表面に複数設けられる。クリート72と波形フランジ32,33の協働は、主に垂直部Bにおいて行われるので、図1に示されるように、押さえベルト60は、垂直部Bでは主搬送ベルト20と重なり合い、搬入部Aと搬出部Cにおいては主搬送ベルト20から離間するように配置される。

【0037】

ここで、主搬送ベルト20と、押さえベルト60の進行方向に沿ったそれぞれの速度は同一速度で駆動される。つまり、主搬送ベルト20と押さえベルト60とが重なり合うときは、主搬送ベルト20と押さえベルト60とがあたかも一体のベルトのように、相互に位置関係をずらすことなく、搬送が行われる。

【0038】

ここで、主搬送ベルト20の波形フランジ32,33と、押さえベルト60のクリート72の協働について図2を用いて説明する。図2は、垂直部Bにおいて、主搬送ベルト20と押さえベルト60の重なり合う状態を+Z方向、つまり搬送の下流側から見た様子を示す図である。

【0039】

主搬送ベルト20には、幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離で相互に離間して、左側波形フランジ32と右側波形フランジ33とが設けられる。ここで、幅方向差し渡し距離は、両側の波形フランジの間の幅方向の間隔距離であるが、波形の山谷のどこで測るかによって異なるが、以下では、幅方向で最も短い間隔距離である有効差し渡し距離を用いるものとする。

【0040】

図2に示されるように、これらの波形フランジ32,33は、主搬送ベルト20の基底部を形成するベースベルトの幅方向両側にそれぞれ立設して設けられる波形の壁である。ベースベルトの幅方向寸法は、図2に示されるように、波形フランジ32,33の差し渡し距離の長さよりも十分に大きい。

【0041】

これらの波形フランジ32,33の高さと厚さ、差し渡し距離に特に制限はないが、例えば高さが60mmから500mm、厚さが5mmから50mm、差し渡し距離が30mmから500mmの範囲とすることができる。ベースベルトの幅方向寸法は、差し渡し距離よりも+100mmから+500mm程度大きい寸法とすることができる。

【0042】

押さえベルト60には、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33との間のフランジ間空間部50を閉じるとともに、フランジ間空間部50を主搬送ベルト20の長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する複数のクリート72が表面に設けられる。図2に示されるように、これらのクリート72は、押さえベルト60の天井部を形成するベースベルトから垂れ下がるように設けられる板状横桟である。

【0043】

これらのクリート72は、左側波形フランジ32と右側波形フランジ33との間に嵌入できるように、その幅が左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の最小寸法と同じかやや小さめに設定される。また、その高さは、波形フランジ32,33の高さと同じか小さめに設定される。主搬送ベルト20の変角部近傍等のように、クリート72と主搬送ベルト20の基底部との間の接触が強めになることがあるので、クリート72の高さを波形フランジ32,33の高さよりもやや低めとすることが考えられるが、クリート72の高さが波形フランジ32,33の高さよりも余り低いと、搬送物のずり落ち防止効果が低下するので、クリート72の高さは、波形フランジ32,33の高さより小さめとしても、その差をせいぜい10mmから20mmの範囲にとどめることがよい。

【0044】

なお、図2では、クリート72が押さえベルト60の天井部を形成するベースベルトからほぼ垂直に垂れ下がる形状として示されているが、図1に簡単に示されているように、搬送経路の進行方向に対する角度で鈍角とすることが好ましい。このようにすることで、搬入部Aにおいて主搬送ベルト20の波形フランジ32,33の間に積載された搬送物をクリート72によって無理なく押さえ込むことが容易となる。また、搬送中においてクリート72が進行方向と逆向きに撓むので、その復元力が搬送物を搬送方向に押さえる力として働くことになり、円滑な搬送が可能となる。また、搬出部Cにおいて、進行方向に向いたクリート72の基底部に搬送物が溜まりにくくできる。陰に取り残される。

【0045】

勿論、コンベア装置10の仕様に応じて、クリート72の傾斜角度を進行方向に対し垂直とすることもできる。また、クリート72を進行方向に対し後方に傾斜し、さらに先端部が後方に湾曲するようにしてもよく、また、先端部を円弧状としてもよい。

【0046】

このように、主搬送ベルト20と押さえベルト60とを重ね合わせることで、主搬送ベルト20の基底部、左右両側の波形フランジ32,33、押さえベルト60の天井部、隣接するクリート72とによって囲まれ、いわば密閉された適当な大きさの搬送空間が形成される。このように周囲を囲まれた搬送空間の中に搬送物を収納して搬送が行われるので、例えば、垂直部Bにおいても、この搬送空間から搬送物がこぼれ落ちることを防止し、良好に搬送を進めることができる。

【0047】

再び図1に戻り、搬出部Cの主搬送ベルト20のリターン側において設けられるクリーニングブロック80は、搬送物が排出された後の主搬送ベルト20の基底部に付着する付着物を除去する機能を有するクリーニング装置である。ここで、リターン側とは、主搬送ベルト20が搬出部Cの先端側、つまりヘッドプーリ22によって進行方向が反対方向に変更され、それまでは基底部を上方である+Z方向に向けていたものが下方である−Z方向に基底部を向けるようになったところである。図1では、ヘッドプーリ22とディスクローラ38との間の区間に相当する。

【0048】

図3は、クリーニングブロック80の構成を説明するための概略図である。この図では、リターン側における主搬送ベルト20を下側から見た様子が示されている。図4から図6は、それぞれ、クリーニングブロックの平面図、側面図、正面図である。図5、図6は、普通の図のように、紙面の下方から上方に向かう向きが+Z方向である。なお、クリーニングの様子が分かりやすいように、図3では主搬送ベルト20の搬送の上流側のクリーニングブロック80の構成要素の一部を省略してある。

【0049】

図4から図6に示されるように、クリーニングブロック80は、クリーニング台枠82,83と、左側クリーニング部84と、右側クリーニング部86と、リターンローラ88,110と、ガイドローラ90,91,112,113と、補強棒114,116と、揺動接続部100とを含んで構成される。

【0050】

ここで、左側クリーニング部84と、右側クリーニング部86とが、主搬送ベルト20の基底部をクリーニングする部材である。図3では、この左側クリーニング部84と、右側クリーニング部86の様子が分かりやすいように、リターンローラ110と、ガイドローラ112,113の図示を省略してある。

【0051】

クリーニング台枠82,83は、主搬送ベルト20の左右両側の外側に沿って配置される細長い構造部材である。具体的には、断面がコ字形状の鋼材等を用いることができる。クリーニング台枠82,83は、補強棒114,116によって主搬送ベルト20を幅方向にまたいで一体化されるように接続され、これによってクリーニング台を形成する。

【0052】

クリーニング台は、左側クリーニング部84と、右側クリーニング部86と、リターンローラ88,110と、ガイドローラ90,91,112,113とを搭載する機能を有する搭載台である。クリーニング台は、揺動接続部100の接続板102と機体側取付部104によって機体12に接続される。このように、クリーニング台は、機体12から主搬送ベルト20のリターン側に延ばされて配置される要素搭載台である。

【0053】

このように、クリーニングブロック80におけるクリーニング台の機能は、左側クリーニング部84と、右側クリーニング部86と、リターンローラ88,110と、ガイドローラ90,91,112,113とを搭載することであるので、クリーニング台枠82,83の配置位置は、主搬送ベルト20の左右両側に沿っていなくても構わない。例えば、クリーニング台枠82,83を主搬送ベルト20よりもその上方である+Z側に設けてもよく、主搬送ベルト20よりもその下方である−Z側に設けてもよい。

【0054】

左側クリーニング部84は、クリーニング台枠82,83の間に適当な支持棒材を用いて、それに主搬送ベルト20の基底部に向かってクリーニング用チップを+Z方向に押し付けるように配置されるものである。次に述べる右側クリーニング部86との違いは、クリーニング用チップが左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の全体に渡って配置されずに、左側波形フランジ32寄りに配置されることである。

【0055】

上記のように、左側クリーニング部84も右側クリーニング部86も、主搬送ベルト20の基底部に向かってクリーニングチップを+Z方向に押し付けるように配置されるが、その押付力の調整のために、押付姿勢設定機構およびバネ等の適当な付勢手段が設けられる。

【0056】

図3に示されるように、左側クリーニング部84は、左側波形フランジ32と右側波形フランジ33との間に幅方向に渡って配置され、先端部であるクリーニング用チップが主搬送ベルト20の基底部に接触し、幅方向の一端部が左側波形フランジ32に接触し、幅方向の他端部が右側波形フランジ33と離間して、クリーニング台に取り付けられる。

【0057】

クリーニングチップは、主搬送ベルト20の表面に接触し、主搬送ベルト20との間の相対的移動によって、主搬送ベルト20の表面の付着物等を掻き取るもので、適当なセラミック製、プラスチック製、超硬材料製等のものを用いることができる。

【0058】

これに対し、右側クリーニング部86は、クリーニング用チップが左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の全体に渡って配置されずに、右側波形フランジ33寄りに配置されることである。右側クリーニング部86は、主搬送ベルト20の長さ方向に沿って余り間隔を置かずに、左側クリーニング部84と平行に配置される。左側クリーニング部84と右側クリーニング部86との間の配置間隔は、それぞれのクリーニングチップの動作が相互に妨げられないことを条件に、適当な短い距離に設定される。

【0059】

すなわち、右側クリーニング部86は、左側波形フランジ32と右側波形フランジ33との間に幅方向に渡って配置され、先端部であるクリーニング用チップが主搬送ベルト20の基底部に接触し、幅方向の一端部が左側波形フランジ32に離間し、幅方向の他端部が右側波形フランジ33と接触して、左側クリーニング部84に平行にクリーニング台に取り付けられる。

【0060】

また、左側クリーニング部84の幅方向の長さと、右側クリーニング部86の幅方向の長さの和は、左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の最小値よりも十分に大きく設定される。すなわち、差し渡し距離の範囲のクリーニングにおいて、左側クリーニング部84がクリーニングする範囲と、右側クリーニング部86がクリーニングする範囲が重複するように、左側クリーニング部84の幅方向の長さと、右側クリーニング部86の幅方向の長さが設定される。

【0061】

一例をあげると、左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の最小値である有効差し渡し距離を700mmとして、左側クリーニング部84の幅方向の長さと、右側クリーニング部86の幅方向の長さがそれぞれ600mmに設定される。もっとも、この寸法は一例であって、その他の寸法であってもよい。例えば、もう少し小型の主搬送ベルト20を用いて、差し渡し距離を270mmとすれば、左側クリーニング部84の幅方向の長さと右側クリーニング部86の幅方向の長さをそれぞれ200mmとできる。

【0062】

上記のように、左側クリーニング部84と右側クリーニング部86の幅方向の寸法を100mmの整数倍としたのは、市販のクリーニング部が幅100mmのクリーニングチップを複数組み合わせて任意の幅方向とする例があることを考慮したものである。このように、市販規格のクリーニングチップの幅方向の寸法を考慮することで、特別な幅方向長さのクリーニング部を個別に準備する必要がなくなる。市販規格のクリーニングチップの幅方向の寸法の単位が100mm以外の場合でも、その規格単位の整数倍の幅寸法を有するクリーニング部を左側クリーニング部84、右側クリーニング部86として用いることができる。

【0063】

クリーニング台枠82,83に設けられるリターンローラ88,110は、主搬送ベルト20の上下方向の揺動を規制する機能を有するローラである。上記のようにクリーニング台枠82,83はクリーニング台を構成するので、リターンローラ88,110はクリーニング台に設けられていることになる。これらは、図3のリターンローラ88で代表的に示されるように、主搬送ベルト20のベースベルトの裏側を押さえるように配置される。

【0064】

リターンローラ88,110が機体12ではなくてクリーニング台に設けられることから、主搬送ベルト20が進行方向に対し上下方向、つまり±Z方向に振れるとき、クリーニング台もこれと同じように移動する。したがって、主搬送ベルト20が進行方向に対し上下方向に振れるとき、左側クリーニング部84、右側クリーニング部86も主搬送ベルト20と同じように振れることになる。これによって、主搬送ベルト20が進行方向に対し上下方向に振れても、主搬送ベルト20の基底部とクリーニング用チップとの間の位置関係が変化することが抑制され、主搬送ベルト20の上下方向の振れに関係なく、主搬送ベルト20の基底部のクリーニングを十分に行うことができる。

【0065】

このように、クリーニングブロック80におけるリターンローラ88,110の機能は、主搬送ベルト20の上下方向の振れを規制し、振れがあるときはその振れをクリーニング台の振れとしてそのまま伝達することであるので、回転ローラでなくても摺動パイプ等であってもよい。また、ローラ形状やパイプ形状でなくても、主搬送ベルト20を押さえる摺動部材を用いることもできる。

【0066】

クリーニング台枠82,83に設けられるガイドローラ90,91,112,113は、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33とについて幅方向の揺動を規制するローラである。上記のようにクリーニング台枠82,83はクリーニング台を構成するので、ガイドローラ90,91,112,113もまた、クリーニング台に設けられていることになる。これらは、図3のガイドローラ90,91で代表的に示されるように、主搬送ベルト20のベースベルトの厚みをちょうど挟み込むような隙間を有するつば付きローラであり、主搬送ベルト20のベースベルトが幅方向に振れることを規制することができ、これにより、結果として、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33とについて幅方向の揺動が規制される。

【0067】

ガイドローラ90,91,112,113が機体12ではなくてクリーニング台に設けられることから、主搬送ベルト20が進行方向に対し幅方向に振れるとき、クリーニング台もこれと同じように移動する。したがって、主搬送ベルト20が進行方向に対し幅方向に振れるとき、左側クリーニング部84、右側クリーニング部86も主搬送ベルト20と同じように振れることになる。これによって、主搬送ベルト20が進行方向に対し幅方向に振れても、主搬送ベルト20の左側波形フランジ32と左側クリーニング部84との位置関係、右側波形フランジ33と右側クリーニング部86との位置関係が変化することが抑制される。つまり、主搬送ベルト20が進行方向に対し幅方向に振れても、左側波形フランジ32に左側クリーニング部84が接触したままであり、また、右側波形フランジ33に右側クリーニング部86が接触したままである。これにより、主搬送ベルト20の幅方向の振れに関係なく、主搬送ベルト20の基底部のクリーニングを十分に行うことができる。

【0068】

このように、クリーニングブロック80におけるガイドローラ90,91,112,113の機能は、主搬送ベルト20の幅方向の振れを規制し、振れがあるときはその振れをクリーニング台の振れとしてそのまま伝達することであるので、つば付きローラでなくてもよい。例えば、主搬送ベルト20のベースベルトの幅方向の両側端部に当接する案内部材であってもよい。単純なローラでもよく、摺動ガイドであってもよい。

【0069】

揺動接続部100は、機体12とクリーニング台枠82,83とを接続しながら、主搬送ベルト20の搬送の際の揺動に追従してクリーニング台を揺動させる機能を有する接続機構である。ここで揺動とは、上下方向の振れ、幅方向の振れを含む動きであるが、具体的には、主搬送ベルト20の搬送の際の動きそのものである。

【0070】

揺動接続部100は、クリーニング台枠82に設けられる補強棒116と、機体12の側の機体側取付部104と、その間に配置される接続板102と、接続板102と補強棒116との間の接続のための丸穴106と、接続板102と機体側取付部104との間の接続のためのピン108とを含んで構成される。なお、図3では図示が省略されているが、接続板102の機体側取付部104の側には、ピン108を受け入れる丸穴が設けられている。これらの丸穴は、接続棒、ピンと、適当な隙間を有するようにやや大きめの穴とされる。

【0071】

このように、主搬送ベルト20の動きに追従して揺動するクリーニング台と、固定位置である機体12側の機体側取付部104との間は、両端に丸穴を有する接続板102を用いて接続が行われる。したがって、クリーニング台が揺動しても、接続板102が丸穴の有する寸法自由度の間で適当に移動可能であるので、クリーニング台は、機体側取付部104に対し固定位置を取らずに、自由な揺動を行うことができる。

【0072】

クリーニングブロック80における揺動接続部100の機能は、主搬送ベルト20の揺動に追従するクリーニング台の動きを妨げないようにしながら、しっかり機体12に接続されていることであるので、丸穴を有する接続板102等以外の構成を用いることができる。

【0073】

例えば、補強棒116と機体側取付部104との間を適当な強度を有するチェーンまたは柔軟ベルトで接続するものとしてもよい。また、接続板102と補強棒116、機体側取付部104との間に適当なリンク機構または軸支手段を用いるものとしてもよい。リンク機構の代表例は、上記の丸穴を有する接続板102であるが、これ以外に、適当な回転自由度を有する複数の部材を組み合わせたものを用いることができる。軸支手段の代表例は、球座と球座受とを組み合わせた自由回転機構である。このように、揺動接続部100は、クリーニング台の揺動に対し、柔軟性を有して機体12の側に接続を行える接続手段であればよい。

【0074】

また、機体12側との接続のために用いるクリーニング台の要素としては、補強棒116以外のものを用いることができる。例えば、補強棒114を用いてもよく、クリーニング台枠82またはクリーニング台枠83を用いてもよい。クリーニング台枠82,83の双方を用いて、主搬送ベルト20の両側から、クリーニング台を機体12の側に接続するものとしてもよい。

【0075】

このように、揺動接続部100を用いることで、主搬送ベルト20が搬送の際に、上下方向または幅方向に振れる揺動を生じても、クリーニング台は、これに追従して機体12に対し揺動することができる。クリーニング台の揺動は、主搬送ベルト20の揺動と同じものであり、換言すれば、クリーニング台は、機体12に接続されながら、主搬送ベルト20と一体的に機体12に対し揺動することができる。

【0076】

上記構成の作用、特にクリーニングブロック80の作用について上記の各図を用いて説明する。第1モータ26と第2モータ66を共に起動し、図示されてない制御装置によって、例えば、主搬送ベルト20と押さえベルト60の進行速度を同じとする。そして、搬入部Aにおいてホッパ14から搬送物を主搬送ベルト20の波形フランジ32,33の間に落下させて積載する。主搬送ベルト20が垂直部Bに向かう途中で、押さえベルト60が主搬送ベルト20と合流して重なり合う。上記のように、押さえベルト60のクリート72の傾斜角度は進行方向に対し鈍角であるので、クリート72は搬送物を上方から無理なく押さえ込むことができる。

【0077】

このようにして、押さえベルト60のクリート72は、主搬送ベルト20と協働し、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33との間のフランジ間空間部50を蓋のように閉じるとともに、フランジ間空間部50を主搬送ベルト20の長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する。各搬送空間は一種の密閉空間であるので、搬送物はその空間にしっかりと収納されて、垂直部Bをずり落ちることなく、搬出部Cに搬送される。

【0078】

搬出部Cでは、押さえベルト60が次第に主搬送ベルト20から離れて行き、主搬送ベルト20のみがヘッドプーリ22の方に進む。そして、搬出部Cの先端であるヘッドプーリ22のところで主搬送ベルト20の進行方向が逆転してリターン側に戻るので、そこで、搬送物は主搬送ベルト20から離れて排出シュート16の方に落下する。このようにして、低い位置の搬入部Aから高い位置の搬出部Cまで搬送物が搬送される。コンベア装置10は、搬入部Aと搬出部Cとの間が垂直部Bとして構成されるため、小さな平面的配置で設置を行うことが可能となる。

【0079】

リターン側においては、主搬送ベルト20の内側基底部に付着した付着物を除去するためのクリーニングブロック80が配置される。クリーニングブロック80には、機体12に対し揺動可能なクリーニング台が設けられ、上記のように、このクリーニング台には、リターンローラ88,110とガイドローラ90,91,112,113が搭載されていて、主搬送ベルト20の上下方向および幅方向あるいはこれらを組み合わされた揺動に対し、クリーニング台が同じ動きをするようになっている。

【0080】

そして、クリーニング台には、左側クリーニング部84と右側クリーニング部86とが取り付けられている。これらは、左側波形フランジ32と右側波形フランジ33との間に設けられるが、上記のように、左側クリーニング部84は左側波形フランジ32に接触するが右側波形フランジ33とは離間し、一方右側クリーニング部86は左側波形フランジ32と離間するが右側波形フランジ33と接触するように配置される。

【0081】

図3には、主搬送ベルト20の基底部に搬送物の残渣等の付着物8が付着して、リターン側に戻ってきた様子が示されている。ここでは、付着物8が斜線で示されている。主搬送ベルト20が図3の白抜き矢印の方向に滑らかに進行するとき、クリーニングブロック80は機体12に対しほとんど同じ位置を取るので、主搬送ベルト20の基底部は、まず左側クリーニング部84によって、左側波形フランジ32の側がクリーニングされる。

【0082】

図3では、クリーニングが行われた清掃済み面9が斜線ナシとして示されているが、左側クリーニング部84の先端のクリーニング用チップが主搬送ベルト20の基底部に接触した後の領域が斜線ナシの清掃済み面9として示され、右側波形フランジ33の側で左側クリーニング部84が接触していない範囲はクリーニングが行われないので、付着物8が残されたままである。

【0083】

そのまま主搬送ベルト20が図3の白抜き矢印の方向に進行すると、次に、主搬送ベルト20の基底部は、右側クリーニング部86によって、右側波形フランジ33の側がクリーニングされる。これによって、先ほどの左側クリーニング部84ではクリーニングされずに付着物8が残された右側波形フランジ33の側の範囲がきれいにクリーニングされる。こうして、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33の間の基底部の幅方向全体が、十分にクリーニングされた清掃済み面9となる。

【0084】

主搬送ベルト20が滑らかに進行を行う場合には、勿論十分なクリーニングを行うことができるが、さらに、主搬送ベルト20が搬送によって上下方向あるいは幅方向に振れて揺動した場合にも、クリーニング台が主搬送ベルト20と一体的に揺動するので、同様にクリーニングを十分に行うことができる。

【0085】

すなわち、リターンローラ88,110とガイドローラ90,91,112,113がクリーニング台に搭載されており、クリーニング台は揺動接続部100の作用によって機体12に対し揺動可能に支持されているので、主搬送ベルト20の揺動と同じ揺動をクリーニング台が行う。したがって、主搬送ベルト20が進行方向に対し幅方向に振れても、左側波形フランジ32に左側クリーニング部84が接触したままであり、また、右側波形フランジ33に右側クリーニング部86が接触したままである。また、主搬送ベルト20が進行方向に対し上下方向に振れても、主搬送ベルト20の基底部にクリーニング用チップが接触したままである。このように、主搬送ベルト20が上下方向または幅方向に揺動しても、主搬送ベルト20の基底部のクリーニングを十分に行うことができる。

【0086】

また、左側クリーニング部84も右側クリーニング部86も両側の波形フランジ32,33に対しどちらかの側に隙間を開けてあるので、例えば、主搬送ベルト20が幅方向に振れるように揺動しても、両側の波形フランジ32,33との間の衝撃を抑制することができる。

【0087】

なお、左側クリーニング部84と左側波形フランジ32との接触、右側クリーニング部86と右側波形フランジ33との接触については、必ずしも完全に接触状態でなくてもよく、主搬送ベルト20の揺動の程度と、クリーニングの程度の許容度とに応じ、適当な隙間を開けることとしてもよい。

【産業上の利用可能性】

【0088】

本発明に係るコンベア装置は、砂、砂利、粘土、粉末、鉱物原石、ガラス屑、木材チップ、ペレット、グラニュール、水分を含むこれらの物質、あるいはこれらの混合物、産業廃棄物、ガレキ、土砂、ヘドロ状物質等の各種搬送物を搬送するコンベア装置に利用できる。

【符号の説明】

【0089】

8 付着物、9 清掃済み面、10 コンベア装置、12 機体、14 ホッパ、16 排出シュート、20 主搬送ベルト、22 ヘッドプーリ、24,64 伝達ベルト、26 第1モータ、28 テールプーリ、30,70 調整装置、32,33 波形フランジ、34,36 ベンドローラ、38 ディスクローラ、40 ベンドプーリ、42 キャリアローラ、44 クッションローラ、50 フランジ間空間部、60 押さえベルト、62 上部プーリ、66 第2モータ、68 下部プーリ、72 クリート、80 クリーニングブロック、82,83 クリーニング台枠、84 左側クリーニング部、86 右側クリーニング部、88,110 リターンローラ、90,91,112,113 ガイドローラ、100 揺動接続部、102 接続板、104 機体側取付部、106 丸穴、108 ピン、114,116 補強棒。

【技術分野】

【0001】

本発明は、コンベア装置に係り、特に左右両側に波形フランジを有する主搬送ベルトと、複数のクリートを有する押さえベルトとの協働で搬送物を搬送するコンベア装置に関する。

【背景技術】

【0002】

無端環状のベルトを用いて搬送物を搬送するベルトコンベア装置が広く用いられている。そして、急傾斜の条件の下で搬送物を搬送するのに適するものとして、特許文献1には、幅方向両側における表面に全長に亘って波型フランジを備えてなる無端状の主搬送ベルトと、この主搬送ベルトの両側の波型フランジ間の空間部を閉じるとともに波型フランジ間の空間部を主搬送ベルトの長さ方向に等間隔おきに仕切るクリートとを表面に備えてなる無端状の押さえベルトからなるコンベヤー装置が開示されている。

【0003】

また、特許文献2には、特許文献1のような波形フランジを有するコンベヤにおいて、搬送後に波形フランジの内側基底部、すなわち、ベースベルトの搬送面と波形フランジの内側面とによって形成された内側角部などに搬送物が付着し、付着物として残留することがあると指摘している。そして、ここでは、両波形フランジの内側基底部にそれぞれ当接するブラシを取り付ける構成が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−226411号公報

【特許文献2】特開2001−63819号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

幅方向両端側に波形フランジが設けられる主搬送ベルトと、複数のクリートを有する押さえベルトとを備えるコンベア装置は、急傾斜条件等の下で搬送物を搬送するのに適している。

【0006】

しかし、この構造のコンベア装置において、リターン側のところで主搬送ベルトの内側基底部に付着した付着物を掻き取ろうとすると、両側に波形フランジがあるので、主搬送ベルトの幅方向のクリーニングがしにくい。特許文献2のブラシは、一般的なブレード方のクリーナに比べ特殊で、取り付け等が面倒である。

【0007】

また、主搬送ベルトが進行方向に対し幅方向、上下方向に振れることがあり、波形フランジの有効差し渡し距離と同じ幅を有するクリーナを用いると、波形フランジを損傷することがある。そのことを考慮してクリーナの位置に余裕を持たせると、その分、幅方向のクリーニングが不十分となる。

【0008】

本発明の目的は、幅方向両端側に波形フランジが設けられる主搬送ベルトの内側基底部の幅方向クリーニングを十分に行うことができるコンベア装置を提供することである。他の目的は、幅方向両端側に波形フランジが設けられる主搬送ベルトが進行方向に対し幅方向、上下方向に揺動することがあっても、主搬送ベルトの内側基底部の幅方向クリーニングを十分に行うことができるコンベア装置を提供することである。

【課題を解決するための手段】

【0009】

本発明に係るコンベア装置は、幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離であるフランジ間差し渡し距離で相互に離間して、左側波形フランジと右側波形フランジとが設けられる無端環状の主搬送ベルトと、主搬送ベルトと協働し、主搬送ベルトの左側波形フランジと右側波形フランジとの間のフランジ間空間部を閉じるとともに、フランジ間空間部を主搬送ベルトの長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する複数のクリートが表面に設けられる無端環状の押さえベルトと、無端環状の主搬送ベルトのリターン側において設けられるクリーニング台と、左側波形フランジと右側波形フランジとの間に幅方向に渡って配置され、先端部が主搬送ベルトの底部に接触し、クリーニング台に取り付けられるクリーニングユニットと、クリーニング台に搭載され、主搬送ベルトの上下方向の揺動を規制するリターンローラと、クリーニング台に搭載され、主搬送ベルトの左側波形フランジと右側波形フランジとについて幅方向の揺動を規制するガイドローラと、主搬送ベルトと押さえベルトとが予め定めた配置関係で配置される機体とクリーニング台とを接続し、主搬送ベルトの搬送の際の揺動に追従してクリーニング台を揺動させる揺動接続部と、を備えることを特徴とする。

【0010】

また、本発明に係るコンベア装置において、クリーニングユニットは、フランジ間差し渡し距離よりも短い幅方向長さを有するクリーニング部を複数用い、これらの複数のクリーニング部を、これらの複数のクリーニング部の幅方向の配置が全体として相互に重複するように、主搬送ベルトの搬送方向に沿って相互に離間させて平行に配置し、これらの複数のクリーニング部の協働によってフランジ間差し渡し距離の全域に渡って主搬送ベルトをクリーニングできるクリーニングユニットであることが好ましい。

【0011】

また、本発明に係るコンベア装置において、クリーニングユニットは、幅方向の一端部が左側波形フランジに接触し、幅方向の他端部が右側波形フランジと離間して、クリーニング台に取り付けられる左側クリーニング部と、幅方向の一端部が左側波形フランジに離間し、幅方向の他端部が右側波形フランジと接触して、左側クリーニング部に平行にクリーニング台に取り付けられる右側クリーニング部と、を含むことが好ましい。

【0012】

また、本発明に係るコンベア装置において、揺動接続部は、チェーンまたは柔軟ベルトまたはリンク機構または軸支手段のいずれかを介して機体とクリーニング台とを接続することが好ましい。

【発明の効果】

【0013】

上記構成により、コンベア装置は、幅方向両端側に波形フランジが設けられる主搬送ベルトと、複数のクリートを有する押さえベルトとを備える。そして、クリーニング台には、クリーニングユニットとともに、主搬送ベルトの動きを規制するリターンローラとガイドローラが搭載される。このクリーニング台は、揺動接続部によって機体に接続され、主搬送ベルトの搬送の際の揺動に追従して揺動する。

【0014】

従来は、クリーニングユニット、リターンローラ、ガイドローラは、それぞれ独立に機体に固定的な配置で設けられていたので、主搬送ベルトが幅方向、上下に揺動すると、クリーニングユニットと主搬送ベルトとが干渉し、例えば波形フランジを損傷することが生じえた。上記構成では、クリーニング台にリターンローラとガイドローラが搭載され、揺動接続部で機体に接続されるので、主搬送ベルトが揺動するとそれに追従してクリーニング台が揺動する。したがって、クリーニングユニットも主搬送ベルトの揺動に合わせて揺動するので、クリーニングユニットと主搬送ベルトとの間の干渉や衝突が生じず、波形フランジ等の損傷を抑制できる。

【0015】

このように、クリーニング台を主搬送ベルトの揺動に追従して揺動できるようにしたので、例えば、両側の波形フランジの間の有効差し渡し距離と同じ幅を有するクリーニングユニットを用いて、有効差し渡し距離の全部の領域に渡ってクリーニングすることが可能となる。この場合には、有効差し渡し距離と同じ幅を有するクリーニングユニットを設計して準備すればよいが、コンベア装置の仕様によっては、市販の規格化されたクリーニングユニットを用いようとすると、有効差し渡し距離と同じ幅を有するものが入手できないことが生じ得る。

【0016】

この場合でも、クリーニングユニットは、フランジ間差し渡し距離よりも短い幅方向長さを有するクリーニング部を複数用い、これらの複数のクリーニング部を、これらの複数のクリーニング部の幅方向の配置が全体として相互に重複するように、主搬送ベルトの搬送方向に沿って相互に離間させて平行に配置する。このようにして、これらの複数のクリーニング部の協働によってフランジ間差し渡し距離の全域に渡って主搬送ベルトをクリーニングできる。

【0017】

例えば、幅の短い2つのクリーニング部を平行に配列するときは、左側クリーニング部は左側波形フランジに接触させ、右側クリーニング部は右側波形フランジに接触させるので、この2つによって、左右両側の波形フランジの間である幅方向一杯に渡って、主搬送ベルトのクリーニングを十分に行うことができる。

【0018】

また、クリーニング台は主搬送ベルトの搬送の際の揺動に追従して揺動するので、例えば、主搬送ベルトが幅方向または上下方向に振れて揺動しても、左側クリーニング部は左側波形フランジに接触したまま、右側クリーニング部は右側波形フランジに接触したままとできる。したがって、主搬送ベルトが進行方向に対し幅方向、上下方向に揺動することがあっても、主搬送ベルトの内側基底部の幅方向クリーニングを十分に行うことができる。

【0019】

また、コンベア装置において、揺動接続部は、チェーンまたは柔軟ベルトまたはリンク機構または軸支手段のいずれかを用いる。これらは、柔軟な揺動接続部の例であり、揺動追従の自由度が高い。したがって、クリーニング台は、主搬送ベルトの幅方向の揺動および上下方向の揺動、これらの組み合わせの揺動に対し、十分に追従できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る実施の形態のコンベア装置の構成図である。

【図2】本発明に係る実施の形態において、主搬送ベルトと押さえベルトとの協働の様子を説明する図である。

【図3】本発明に係る実施の形態において、クリーニングブロックと主搬送ベルトとの関係を説明する図である。この図は、リターン側における主搬送ベルトを下側から見た様子を示すため、重力方向が紙面の上向きとされている。

【図4】本発明に係る実施の形態において、クリーニングブロックの平面図である。

【図5】本発明に係る実施の形態において、クリーニングブロックの側面図である。

【図6】本発明に係る実施の形態において、クリーニングブロックの正面図である。

【発明を実施するための形態】

【0021】

以下に図面を用いて本発明に係る実施の形態につき詳細に説明する。以下では、コンベア装置として、ほほ鉛直方向に搬送物を搬送する急傾斜コンベア装置を説明するが、幅方向両側に波形フランジを有するベルトを用いるコンベア装置であれば、傾斜角度は任意であってよい。

【0022】

以下では、クリーニングユニットを2つのクリーニング部で構成されるものとして説明するが、勿論、両側の波形フランジの間の距離である有効差し渡し距離と同じ幅方向の長さを有する1つのクリーング部でクリーニングユニットを構成するものとしてもよい。クリーニングユニットを複数のクリーニング部で構成することは、例えば、市販品のクリーニング部を利用するときのように、1つのクリーニング部の幅方向の長さが、両側の波形フランジの間の距離である有効差し渡し距離よりも短い場合に有効である。

【0023】

以下では、2つのクリーニング部を用いて有効差し渡し距離をカバーできる場合を説明するが、クリーニング部の幅方向の長さがさらに短くて、2つのクリーニング部の幅方向の配置を工夫しても有効差し渡し距離をカバーできないときは、3つ以上のクリーニング部を用い、全体として見たときに各クリーニング部が相互に幅方向に重複するように配置されるものとしてもよい。

【0024】

この場合に、各クリーニング部をそれぞれ1つずつ、主搬送ベルトの搬送方向に沿って離間して平行に配置してもよく、幅方向の寸法関係によっては、複数のクリーニング部を1列に並べてもよい。例えば、3つのクリーニング部を用いるときに、2つのクリーニング部を1つの支持体に幅方向に配置し、これと主搬送ベルトの搬送方向に沿って離間して平行にもう1つのクリーニング部を配置することとしてもよい。

【0025】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0026】

図1は、ほぼ鉛直方向に搬送物を搬送することができるコンベア装置10の構成を示す図である。このコンベア装置10は、砂、砂利、粘土、粉末、鉱物原石、ガラス屑、木材チップ、ペレット、グラニュール、水分を含むこれらの物質、あるいはこれらの混合物、産業廃棄物、ガレキ、土砂、ヘドロ状物質等の各種搬送物を、落下させることがなく搬送できる機能を有するコンベア装置である。

【0027】

コンベア装置10は、例えば基礎地上等に設置された複数本の支持フレームを用いて形成される機体12と呼ばれる本体架台を用いて、低所の搬入部Aに設けられるホッパ14と、高所の搬出部Cに設けられる排出シュート16との間に、主搬送ベルト20と押さえベルト60が配置される構成を有する。ホッパ14は、搬送物を投入するためのロート状の構造物であり、排出シュート16は、搬送物を目的先に排出するための適当な形状を有する構造物である。

【0028】

なお、図1には、地上から上方に向かう方向を+Z方向、高所から地上に向かう方向を−Z方向として示してある。図1に示されるコンベア装置10は、搬送物をほぼ+Z方向に沿って搬送する機能を有するものである。すなわち、このコンベア装置10は、ホッパ14の下部に設けられる傾斜の緩い搬入部Aと、排出シュート16の上部に設けられる傾斜の緩い搬出部Cとの間は、垂直部Bが形成されており、このA−B−Cによって、全体としてほぼZ字形状の構造を有している。

【0029】

主搬送ベルト20と押さえベルト60とは、協働して急傾斜の搬送路において搬送物を落下させることなく搬送するための構造を有する。その協働的な構造は図2を用いて後述する。

【0030】

図1において主搬送ベルト20は、上端のヘッドプーリ22と下端のテールプーリ28との間に架け渡された無端環状のベルトである。この主搬送ベルト20には、幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離で相互に離間して、左側波形フランジ32と右側波形フランジ33とが設けられる。なお、以下では、主搬送ベルト20の搬送の下流側から見て、左側、右側と呼ぶことにするが、勿論上流側から見て左右を決めてもよい。要するに、主搬送ベルト20は、その左右両側に波形フランジ32,33を有する。

【0031】

ヘッドプーリ22は、主搬送ベルト20の駆動プーリである。第1モータ26は、伝達ベルト24を介してヘッドプーリ22に接続される電動機で、ヘッドプーリ22を駆動し、主搬送ベルト20を図1に示す矢印方向に移動させる機能を有する駆動装置である。テールプーリ28は、駆動源を有しない従動プーリである。調整装置30は、テールプーリ28を搬送経路方向に移動可能とするもので、これにより主搬送ベルト20の搬送長を調整し、そのテンションを適正に維持する機能を有する位置移動機構である。

【0032】

主搬送ベルト20の搬送経路の往路に設けられるベンドローラ34,36は、搬入部Aから垂直部Bに移る変角部、垂直部Bから搬出部Cに移る変角部に設けられ、主搬送ベルト20をカーブ状に形成するためのローラである。

【0033】

また、主搬送ベルト20の搬送経路の復路に設けられるディスクローラ38と、ベンドプーリ40は、搬出部Cから垂直部Bに移る変角部、垂直部Bから搬入部Aに移る変角部に設けられ、主搬送ベルト20をカーブ状に形成するための回転部材である。

【0034】

また、主搬送ベルト20の搬送経路の往路の垂直部Bに設けられるキャリアローラ42は、主搬送ベルト20を垂直形状に維持するためのローラである。また、主搬送ベルト20の搬入部Aにおけるクッションローラ44は、ホッパ14からの搬入物による落下衝撃を緩和するためのローラである。

【0035】

押さえベルト60は、上部プーリ62と下部プーリ68との間に架け渡された無端環状のベルトである。上部プーリ62は、押さえベルト60の駆動プーリである。第2モータ66は、伝達ベルト64を介して上部プーリ62に接続される電動機で、上部プーリ62を駆動し、押さえベルト60を図1に示す矢印方向に移動させる機能を有する駆動装置である。下部プーリ68は、駆動源を有しない従動プーリである。調整装置70は、下部プーリ68を搬送経路方向に移動可能とするもので、これにより押さえベルト60の搬送長を調整し、そのテンションを適正に維持する機能を有する位置移動機構である。

【0036】

押さえベルト60には、主搬送ベルト20の波形フランジ32,33と協働して搬送物を搬送する搬送空間を形成するための板状横桟であるクリート72が表面に複数設けられる。クリート72と波形フランジ32,33の協働は、主に垂直部Bにおいて行われるので、図1に示されるように、押さえベルト60は、垂直部Bでは主搬送ベルト20と重なり合い、搬入部Aと搬出部Cにおいては主搬送ベルト20から離間するように配置される。

【0037】

ここで、主搬送ベルト20と、押さえベルト60の進行方向に沿ったそれぞれの速度は同一速度で駆動される。つまり、主搬送ベルト20と押さえベルト60とが重なり合うときは、主搬送ベルト20と押さえベルト60とがあたかも一体のベルトのように、相互に位置関係をずらすことなく、搬送が行われる。

【0038】

ここで、主搬送ベルト20の波形フランジ32,33と、押さえベルト60のクリート72の協働について図2を用いて説明する。図2は、垂直部Bにおいて、主搬送ベルト20と押さえベルト60の重なり合う状態を+Z方向、つまり搬送の下流側から見た様子を示す図である。

【0039】

主搬送ベルト20には、幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離で相互に離間して、左側波形フランジ32と右側波形フランジ33とが設けられる。ここで、幅方向差し渡し距離は、両側の波形フランジの間の幅方向の間隔距離であるが、波形の山谷のどこで測るかによって異なるが、以下では、幅方向で最も短い間隔距離である有効差し渡し距離を用いるものとする。

【0040】

図2に示されるように、これらの波形フランジ32,33は、主搬送ベルト20の基底部を形成するベースベルトの幅方向両側にそれぞれ立設して設けられる波形の壁である。ベースベルトの幅方向寸法は、図2に示されるように、波形フランジ32,33の差し渡し距離の長さよりも十分に大きい。

【0041】

これらの波形フランジ32,33の高さと厚さ、差し渡し距離に特に制限はないが、例えば高さが60mmから500mm、厚さが5mmから50mm、差し渡し距離が30mmから500mmの範囲とすることができる。ベースベルトの幅方向寸法は、差し渡し距離よりも+100mmから+500mm程度大きい寸法とすることができる。

【0042】

押さえベルト60には、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33との間のフランジ間空間部50を閉じるとともに、フランジ間空間部50を主搬送ベルト20の長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する複数のクリート72が表面に設けられる。図2に示されるように、これらのクリート72は、押さえベルト60の天井部を形成するベースベルトから垂れ下がるように設けられる板状横桟である。

【0043】

これらのクリート72は、左側波形フランジ32と右側波形フランジ33との間に嵌入できるように、その幅が左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の最小寸法と同じかやや小さめに設定される。また、その高さは、波形フランジ32,33の高さと同じか小さめに設定される。主搬送ベルト20の変角部近傍等のように、クリート72と主搬送ベルト20の基底部との間の接触が強めになることがあるので、クリート72の高さを波形フランジ32,33の高さよりもやや低めとすることが考えられるが、クリート72の高さが波形フランジ32,33の高さよりも余り低いと、搬送物のずり落ち防止効果が低下するので、クリート72の高さは、波形フランジ32,33の高さより小さめとしても、その差をせいぜい10mmから20mmの範囲にとどめることがよい。

【0044】

なお、図2では、クリート72が押さえベルト60の天井部を形成するベースベルトからほぼ垂直に垂れ下がる形状として示されているが、図1に簡単に示されているように、搬送経路の進行方向に対する角度で鈍角とすることが好ましい。このようにすることで、搬入部Aにおいて主搬送ベルト20の波形フランジ32,33の間に積載された搬送物をクリート72によって無理なく押さえ込むことが容易となる。また、搬送中においてクリート72が進行方向と逆向きに撓むので、その復元力が搬送物を搬送方向に押さえる力として働くことになり、円滑な搬送が可能となる。また、搬出部Cにおいて、進行方向に向いたクリート72の基底部に搬送物が溜まりにくくできる。陰に取り残される。

【0045】

勿論、コンベア装置10の仕様に応じて、クリート72の傾斜角度を進行方向に対し垂直とすることもできる。また、クリート72を進行方向に対し後方に傾斜し、さらに先端部が後方に湾曲するようにしてもよく、また、先端部を円弧状としてもよい。

【0046】

このように、主搬送ベルト20と押さえベルト60とを重ね合わせることで、主搬送ベルト20の基底部、左右両側の波形フランジ32,33、押さえベルト60の天井部、隣接するクリート72とによって囲まれ、いわば密閉された適当な大きさの搬送空間が形成される。このように周囲を囲まれた搬送空間の中に搬送物を収納して搬送が行われるので、例えば、垂直部Bにおいても、この搬送空間から搬送物がこぼれ落ちることを防止し、良好に搬送を進めることができる。

【0047】

再び図1に戻り、搬出部Cの主搬送ベルト20のリターン側において設けられるクリーニングブロック80は、搬送物が排出された後の主搬送ベルト20の基底部に付着する付着物を除去する機能を有するクリーニング装置である。ここで、リターン側とは、主搬送ベルト20が搬出部Cの先端側、つまりヘッドプーリ22によって進行方向が反対方向に変更され、それまでは基底部を上方である+Z方向に向けていたものが下方である−Z方向に基底部を向けるようになったところである。図1では、ヘッドプーリ22とディスクローラ38との間の区間に相当する。

【0048】

図3は、クリーニングブロック80の構成を説明するための概略図である。この図では、リターン側における主搬送ベルト20を下側から見た様子が示されている。図4から図6は、それぞれ、クリーニングブロックの平面図、側面図、正面図である。図5、図6は、普通の図のように、紙面の下方から上方に向かう向きが+Z方向である。なお、クリーニングの様子が分かりやすいように、図3では主搬送ベルト20の搬送の上流側のクリーニングブロック80の構成要素の一部を省略してある。

【0049】

図4から図6に示されるように、クリーニングブロック80は、クリーニング台枠82,83と、左側クリーニング部84と、右側クリーニング部86と、リターンローラ88,110と、ガイドローラ90,91,112,113と、補強棒114,116と、揺動接続部100とを含んで構成される。

【0050】

ここで、左側クリーニング部84と、右側クリーニング部86とが、主搬送ベルト20の基底部をクリーニングする部材である。図3では、この左側クリーニング部84と、右側クリーニング部86の様子が分かりやすいように、リターンローラ110と、ガイドローラ112,113の図示を省略してある。

【0051】

クリーニング台枠82,83は、主搬送ベルト20の左右両側の外側に沿って配置される細長い構造部材である。具体的には、断面がコ字形状の鋼材等を用いることができる。クリーニング台枠82,83は、補強棒114,116によって主搬送ベルト20を幅方向にまたいで一体化されるように接続され、これによってクリーニング台を形成する。

【0052】

クリーニング台は、左側クリーニング部84と、右側クリーニング部86と、リターンローラ88,110と、ガイドローラ90,91,112,113とを搭載する機能を有する搭載台である。クリーニング台は、揺動接続部100の接続板102と機体側取付部104によって機体12に接続される。このように、クリーニング台は、機体12から主搬送ベルト20のリターン側に延ばされて配置される要素搭載台である。

【0053】

このように、クリーニングブロック80におけるクリーニング台の機能は、左側クリーニング部84と、右側クリーニング部86と、リターンローラ88,110と、ガイドローラ90,91,112,113とを搭載することであるので、クリーニング台枠82,83の配置位置は、主搬送ベルト20の左右両側に沿っていなくても構わない。例えば、クリーニング台枠82,83を主搬送ベルト20よりもその上方である+Z側に設けてもよく、主搬送ベルト20よりもその下方である−Z側に設けてもよい。

【0054】

左側クリーニング部84は、クリーニング台枠82,83の間に適当な支持棒材を用いて、それに主搬送ベルト20の基底部に向かってクリーニング用チップを+Z方向に押し付けるように配置されるものである。次に述べる右側クリーニング部86との違いは、クリーニング用チップが左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の全体に渡って配置されずに、左側波形フランジ32寄りに配置されることである。

【0055】

上記のように、左側クリーニング部84も右側クリーニング部86も、主搬送ベルト20の基底部に向かってクリーニングチップを+Z方向に押し付けるように配置されるが、その押付力の調整のために、押付姿勢設定機構およびバネ等の適当な付勢手段が設けられる。

【0056】

図3に示されるように、左側クリーニング部84は、左側波形フランジ32と右側波形フランジ33との間に幅方向に渡って配置され、先端部であるクリーニング用チップが主搬送ベルト20の基底部に接触し、幅方向の一端部が左側波形フランジ32に接触し、幅方向の他端部が右側波形フランジ33と離間して、クリーニング台に取り付けられる。

【0057】

クリーニングチップは、主搬送ベルト20の表面に接触し、主搬送ベルト20との間の相対的移動によって、主搬送ベルト20の表面の付着物等を掻き取るもので、適当なセラミック製、プラスチック製、超硬材料製等のものを用いることができる。

【0058】

これに対し、右側クリーニング部86は、クリーニング用チップが左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の全体に渡って配置されずに、右側波形フランジ33寄りに配置されることである。右側クリーニング部86は、主搬送ベルト20の長さ方向に沿って余り間隔を置かずに、左側クリーニング部84と平行に配置される。左側クリーニング部84と右側クリーニング部86との間の配置間隔は、それぞれのクリーニングチップの動作が相互に妨げられないことを条件に、適当な短い距離に設定される。

【0059】

すなわち、右側クリーニング部86は、左側波形フランジ32と右側波形フランジ33との間に幅方向に渡って配置され、先端部であるクリーニング用チップが主搬送ベルト20の基底部に接触し、幅方向の一端部が左側波形フランジ32に離間し、幅方向の他端部が右側波形フランジ33と接触して、左側クリーニング部84に平行にクリーニング台に取り付けられる。

【0060】

また、左側クリーニング部84の幅方向の長さと、右側クリーニング部86の幅方向の長さの和は、左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の最小値よりも十分に大きく設定される。すなわち、差し渡し距離の範囲のクリーニングにおいて、左側クリーニング部84がクリーニングする範囲と、右側クリーニング部86がクリーニングする範囲が重複するように、左側クリーニング部84の幅方向の長さと、右側クリーニング部86の幅方向の長さが設定される。

【0061】

一例をあげると、左側波形フランジ32と右側波形フランジ33との間の差し渡し距離の最小値である有効差し渡し距離を700mmとして、左側クリーニング部84の幅方向の長さと、右側クリーニング部86の幅方向の長さがそれぞれ600mmに設定される。もっとも、この寸法は一例であって、その他の寸法であってもよい。例えば、もう少し小型の主搬送ベルト20を用いて、差し渡し距離を270mmとすれば、左側クリーニング部84の幅方向の長さと右側クリーニング部86の幅方向の長さをそれぞれ200mmとできる。

【0062】

上記のように、左側クリーニング部84と右側クリーニング部86の幅方向の寸法を100mmの整数倍としたのは、市販のクリーニング部が幅100mmのクリーニングチップを複数組み合わせて任意の幅方向とする例があることを考慮したものである。このように、市販規格のクリーニングチップの幅方向の寸法を考慮することで、特別な幅方向長さのクリーニング部を個別に準備する必要がなくなる。市販規格のクリーニングチップの幅方向の寸法の単位が100mm以外の場合でも、その規格単位の整数倍の幅寸法を有するクリーニング部を左側クリーニング部84、右側クリーニング部86として用いることができる。

【0063】

クリーニング台枠82,83に設けられるリターンローラ88,110は、主搬送ベルト20の上下方向の揺動を規制する機能を有するローラである。上記のようにクリーニング台枠82,83はクリーニング台を構成するので、リターンローラ88,110はクリーニング台に設けられていることになる。これらは、図3のリターンローラ88で代表的に示されるように、主搬送ベルト20のベースベルトの裏側を押さえるように配置される。

【0064】

リターンローラ88,110が機体12ではなくてクリーニング台に設けられることから、主搬送ベルト20が進行方向に対し上下方向、つまり±Z方向に振れるとき、クリーニング台もこれと同じように移動する。したがって、主搬送ベルト20が進行方向に対し上下方向に振れるとき、左側クリーニング部84、右側クリーニング部86も主搬送ベルト20と同じように振れることになる。これによって、主搬送ベルト20が進行方向に対し上下方向に振れても、主搬送ベルト20の基底部とクリーニング用チップとの間の位置関係が変化することが抑制され、主搬送ベルト20の上下方向の振れに関係なく、主搬送ベルト20の基底部のクリーニングを十分に行うことができる。

【0065】

このように、クリーニングブロック80におけるリターンローラ88,110の機能は、主搬送ベルト20の上下方向の振れを規制し、振れがあるときはその振れをクリーニング台の振れとしてそのまま伝達することであるので、回転ローラでなくても摺動パイプ等であってもよい。また、ローラ形状やパイプ形状でなくても、主搬送ベルト20を押さえる摺動部材を用いることもできる。

【0066】

クリーニング台枠82,83に設けられるガイドローラ90,91,112,113は、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33とについて幅方向の揺動を規制するローラである。上記のようにクリーニング台枠82,83はクリーニング台を構成するので、ガイドローラ90,91,112,113もまた、クリーニング台に設けられていることになる。これらは、図3のガイドローラ90,91で代表的に示されるように、主搬送ベルト20のベースベルトの厚みをちょうど挟み込むような隙間を有するつば付きローラであり、主搬送ベルト20のベースベルトが幅方向に振れることを規制することができ、これにより、結果として、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33とについて幅方向の揺動が規制される。

【0067】

ガイドローラ90,91,112,113が機体12ではなくてクリーニング台に設けられることから、主搬送ベルト20が進行方向に対し幅方向に振れるとき、クリーニング台もこれと同じように移動する。したがって、主搬送ベルト20が進行方向に対し幅方向に振れるとき、左側クリーニング部84、右側クリーニング部86も主搬送ベルト20と同じように振れることになる。これによって、主搬送ベルト20が進行方向に対し幅方向に振れても、主搬送ベルト20の左側波形フランジ32と左側クリーニング部84との位置関係、右側波形フランジ33と右側クリーニング部86との位置関係が変化することが抑制される。つまり、主搬送ベルト20が進行方向に対し幅方向に振れても、左側波形フランジ32に左側クリーニング部84が接触したままであり、また、右側波形フランジ33に右側クリーニング部86が接触したままである。これにより、主搬送ベルト20の幅方向の振れに関係なく、主搬送ベルト20の基底部のクリーニングを十分に行うことができる。

【0068】

このように、クリーニングブロック80におけるガイドローラ90,91,112,113の機能は、主搬送ベルト20の幅方向の振れを規制し、振れがあるときはその振れをクリーニング台の振れとしてそのまま伝達することであるので、つば付きローラでなくてもよい。例えば、主搬送ベルト20のベースベルトの幅方向の両側端部に当接する案内部材であってもよい。単純なローラでもよく、摺動ガイドであってもよい。

【0069】

揺動接続部100は、機体12とクリーニング台枠82,83とを接続しながら、主搬送ベルト20の搬送の際の揺動に追従してクリーニング台を揺動させる機能を有する接続機構である。ここで揺動とは、上下方向の振れ、幅方向の振れを含む動きであるが、具体的には、主搬送ベルト20の搬送の際の動きそのものである。

【0070】

揺動接続部100は、クリーニング台枠82に設けられる補強棒116と、機体12の側の機体側取付部104と、その間に配置される接続板102と、接続板102と補強棒116との間の接続のための丸穴106と、接続板102と機体側取付部104との間の接続のためのピン108とを含んで構成される。なお、図3では図示が省略されているが、接続板102の機体側取付部104の側には、ピン108を受け入れる丸穴が設けられている。これらの丸穴は、接続棒、ピンと、適当な隙間を有するようにやや大きめの穴とされる。

【0071】

このように、主搬送ベルト20の動きに追従して揺動するクリーニング台と、固定位置である機体12側の機体側取付部104との間は、両端に丸穴を有する接続板102を用いて接続が行われる。したがって、クリーニング台が揺動しても、接続板102が丸穴の有する寸法自由度の間で適当に移動可能であるので、クリーニング台は、機体側取付部104に対し固定位置を取らずに、自由な揺動を行うことができる。

【0072】

クリーニングブロック80における揺動接続部100の機能は、主搬送ベルト20の揺動に追従するクリーニング台の動きを妨げないようにしながら、しっかり機体12に接続されていることであるので、丸穴を有する接続板102等以外の構成を用いることができる。

【0073】

例えば、補強棒116と機体側取付部104との間を適当な強度を有するチェーンまたは柔軟ベルトで接続するものとしてもよい。また、接続板102と補強棒116、機体側取付部104との間に適当なリンク機構または軸支手段を用いるものとしてもよい。リンク機構の代表例は、上記の丸穴を有する接続板102であるが、これ以外に、適当な回転自由度を有する複数の部材を組み合わせたものを用いることができる。軸支手段の代表例は、球座と球座受とを組み合わせた自由回転機構である。このように、揺動接続部100は、クリーニング台の揺動に対し、柔軟性を有して機体12の側に接続を行える接続手段であればよい。

【0074】

また、機体12側との接続のために用いるクリーニング台の要素としては、補強棒116以外のものを用いることができる。例えば、補強棒114を用いてもよく、クリーニング台枠82またはクリーニング台枠83を用いてもよい。クリーニング台枠82,83の双方を用いて、主搬送ベルト20の両側から、クリーニング台を機体12の側に接続するものとしてもよい。

【0075】

このように、揺動接続部100を用いることで、主搬送ベルト20が搬送の際に、上下方向または幅方向に振れる揺動を生じても、クリーニング台は、これに追従して機体12に対し揺動することができる。クリーニング台の揺動は、主搬送ベルト20の揺動と同じものであり、換言すれば、クリーニング台は、機体12に接続されながら、主搬送ベルト20と一体的に機体12に対し揺動することができる。

【0076】

上記構成の作用、特にクリーニングブロック80の作用について上記の各図を用いて説明する。第1モータ26と第2モータ66を共に起動し、図示されてない制御装置によって、例えば、主搬送ベルト20と押さえベルト60の進行速度を同じとする。そして、搬入部Aにおいてホッパ14から搬送物を主搬送ベルト20の波形フランジ32,33の間に落下させて積載する。主搬送ベルト20が垂直部Bに向かう途中で、押さえベルト60が主搬送ベルト20と合流して重なり合う。上記のように、押さえベルト60のクリート72の傾斜角度は進行方向に対し鈍角であるので、クリート72は搬送物を上方から無理なく押さえ込むことができる。

【0077】

このようにして、押さえベルト60のクリート72は、主搬送ベルト20と協働し、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33との間のフランジ間空間部50を蓋のように閉じるとともに、フランジ間空間部50を主搬送ベルト20の長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する。各搬送空間は一種の密閉空間であるので、搬送物はその空間にしっかりと収納されて、垂直部Bをずり落ちることなく、搬出部Cに搬送される。

【0078】

搬出部Cでは、押さえベルト60が次第に主搬送ベルト20から離れて行き、主搬送ベルト20のみがヘッドプーリ22の方に進む。そして、搬出部Cの先端であるヘッドプーリ22のところで主搬送ベルト20の進行方向が逆転してリターン側に戻るので、そこで、搬送物は主搬送ベルト20から離れて排出シュート16の方に落下する。このようにして、低い位置の搬入部Aから高い位置の搬出部Cまで搬送物が搬送される。コンベア装置10は、搬入部Aと搬出部Cとの間が垂直部Bとして構成されるため、小さな平面的配置で設置を行うことが可能となる。

【0079】

リターン側においては、主搬送ベルト20の内側基底部に付着した付着物を除去するためのクリーニングブロック80が配置される。クリーニングブロック80には、機体12に対し揺動可能なクリーニング台が設けられ、上記のように、このクリーニング台には、リターンローラ88,110とガイドローラ90,91,112,113が搭載されていて、主搬送ベルト20の上下方向および幅方向あるいはこれらを組み合わされた揺動に対し、クリーニング台が同じ動きをするようになっている。

【0080】

そして、クリーニング台には、左側クリーニング部84と右側クリーニング部86とが取り付けられている。これらは、左側波形フランジ32と右側波形フランジ33との間に設けられるが、上記のように、左側クリーニング部84は左側波形フランジ32に接触するが右側波形フランジ33とは離間し、一方右側クリーニング部86は左側波形フランジ32と離間するが右側波形フランジ33と接触するように配置される。

【0081】

図3には、主搬送ベルト20の基底部に搬送物の残渣等の付着物8が付着して、リターン側に戻ってきた様子が示されている。ここでは、付着物8が斜線で示されている。主搬送ベルト20が図3の白抜き矢印の方向に滑らかに進行するとき、クリーニングブロック80は機体12に対しほとんど同じ位置を取るので、主搬送ベルト20の基底部は、まず左側クリーニング部84によって、左側波形フランジ32の側がクリーニングされる。

【0082】

図3では、クリーニングが行われた清掃済み面9が斜線ナシとして示されているが、左側クリーニング部84の先端のクリーニング用チップが主搬送ベルト20の基底部に接触した後の領域が斜線ナシの清掃済み面9として示され、右側波形フランジ33の側で左側クリーニング部84が接触していない範囲はクリーニングが行われないので、付着物8が残されたままである。

【0083】

そのまま主搬送ベルト20が図3の白抜き矢印の方向に進行すると、次に、主搬送ベルト20の基底部は、右側クリーニング部86によって、右側波形フランジ33の側がクリーニングされる。これによって、先ほどの左側クリーニング部84ではクリーニングされずに付着物8が残された右側波形フランジ33の側の範囲がきれいにクリーニングされる。こうして、主搬送ベルト20の左側波形フランジ32と右側波形フランジ33の間の基底部の幅方向全体が、十分にクリーニングされた清掃済み面9となる。

【0084】

主搬送ベルト20が滑らかに進行を行う場合には、勿論十分なクリーニングを行うことができるが、さらに、主搬送ベルト20が搬送によって上下方向あるいは幅方向に振れて揺動した場合にも、クリーニング台が主搬送ベルト20と一体的に揺動するので、同様にクリーニングを十分に行うことができる。

【0085】

すなわち、リターンローラ88,110とガイドローラ90,91,112,113がクリーニング台に搭載されており、クリーニング台は揺動接続部100の作用によって機体12に対し揺動可能に支持されているので、主搬送ベルト20の揺動と同じ揺動をクリーニング台が行う。したがって、主搬送ベルト20が進行方向に対し幅方向に振れても、左側波形フランジ32に左側クリーニング部84が接触したままであり、また、右側波形フランジ33に右側クリーニング部86が接触したままである。また、主搬送ベルト20が進行方向に対し上下方向に振れても、主搬送ベルト20の基底部にクリーニング用チップが接触したままである。このように、主搬送ベルト20が上下方向または幅方向に揺動しても、主搬送ベルト20の基底部のクリーニングを十分に行うことができる。

【0086】

また、左側クリーニング部84も右側クリーニング部86も両側の波形フランジ32,33に対しどちらかの側に隙間を開けてあるので、例えば、主搬送ベルト20が幅方向に振れるように揺動しても、両側の波形フランジ32,33との間の衝撃を抑制することができる。

【0087】

なお、左側クリーニング部84と左側波形フランジ32との接触、右側クリーニング部86と右側波形フランジ33との接触については、必ずしも完全に接触状態でなくてもよく、主搬送ベルト20の揺動の程度と、クリーニングの程度の許容度とに応じ、適当な隙間を開けることとしてもよい。

【産業上の利用可能性】

【0088】

本発明に係るコンベア装置は、砂、砂利、粘土、粉末、鉱物原石、ガラス屑、木材チップ、ペレット、グラニュール、水分を含むこれらの物質、あるいはこれらの混合物、産業廃棄物、ガレキ、土砂、ヘドロ状物質等の各種搬送物を搬送するコンベア装置に利用できる。

【符号の説明】

【0089】

8 付着物、9 清掃済み面、10 コンベア装置、12 機体、14 ホッパ、16 排出シュート、20 主搬送ベルト、22 ヘッドプーリ、24,64 伝達ベルト、26 第1モータ、28 テールプーリ、30,70 調整装置、32,33 波形フランジ、34,36 ベンドローラ、38 ディスクローラ、40 ベンドプーリ、42 キャリアローラ、44 クッションローラ、50 フランジ間空間部、60 押さえベルト、62 上部プーリ、66 第2モータ、68 下部プーリ、72 クリート、80 クリーニングブロック、82,83 クリーニング台枠、84 左側クリーニング部、86 右側クリーニング部、88,110 リターンローラ、90,91,112,113 ガイドローラ、100 揺動接続部、102 接続板、104 機体側取付部、106 丸穴、108 ピン、114,116 補強棒。

【特許請求の範囲】

【請求項1】

幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離であるフランジ間差し渡し距離で相互に離間して、左側波形フランジと右側波形フランジとが設けられる無端環状の主搬送ベルトと、

主搬送ベルトと協働し、主搬送ベルトの左側波形フランジと右側波形フランジとの間のフランジ間空間部を閉じるとともに、フランジ間空間部を主搬送ベルトの長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する複数のクリートが表面に設けられる無端環状の押さえベルトと、

無端環状の主搬送ベルトのリターン側において設けられるクリーニング台と、

左側波形フランジと右側波形フランジとの間に幅方向に渡って配置され、先端部が主搬送ベルトの底部に接触し、クリーニング台に取り付けられるクリーニングユニットと、

クリーニング台に搭載され、主搬送ベルトの上下方向の揺動を規制するリターンローラと、

クリーニング台に搭載され、主搬送ベルトの左側波形フランジと右側波形フランジとについて幅方向の揺動を規制するガイドローラと、

主搬送ベルトと押さえベルトとが予め定めた配置関係で配置される機体とクリーニング台とを接続し、主搬送ベルトの搬送の際の揺動に追従してクリーニング台を揺動させる揺動接続部と、

を備えることを特徴とするコンベア装置。

【請求項2】

請求項1に記載のコンベア装置において、

クリーニングユニットは、

フランジ間差し渡し距離よりも短い幅方向長さを有するクリーニング部を複数用い、これらの複数のクリーニング部を、これらの複数のクリーニング部の幅方向の配置が全体として相互に重複するように、主搬送ベルトの搬送方向に沿って相互に離間させて平行に配置し、これらの複数のクリーニング部の協働によってフランジ間差し渡し距離の全域に渡って主搬送ベルトをクリーニングできるクリーニングユニットであることを特徴とするコンベア装置。

【請求項3】

請求項2に記載のコンベア装置において、

クリーニングユニットは、

幅方向の一端部が左側波形フランジに接触し、幅方向の他端部が右側波形フランジと離間して、クリーニング台に取り付けられる左側クリーニング部と、

幅方向の一端部が左側波形フランジに離間し、幅方向の他端部が右側波形フランジと接触して、左側クリーニング部に平行にクリーニング台に取り付けられる右側クリーニング部と、

を含むことを特徴とするコンベア装置。

【請求項4】

請求項1に記載のコンベア装置において、

揺動接続部は、

チェーンまたは柔軟ベルトまたはリンク機構または軸支手段のいずれかを介して機体とクリーニング台とを接続することを特徴とするコンベア装置。

【請求項1】

幅方向の左右両側における表面に全長に渡って、予め定めた幅方向差し渡し距離であるフランジ間差し渡し距離で相互に離間して、左側波形フランジと右側波形フランジとが設けられる無端環状の主搬送ベルトと、

主搬送ベルトと協働し、主搬送ベルトの左側波形フランジと右側波形フランジとの間のフランジ間空間部を閉じるとともに、フランジ間空間部を主搬送ベルトの長さ方向に予め定めた間隔おきに仕切って、搬送空間を形成する複数のクリートが表面に設けられる無端環状の押さえベルトと、

無端環状の主搬送ベルトのリターン側において設けられるクリーニング台と、

左側波形フランジと右側波形フランジとの間に幅方向に渡って配置され、先端部が主搬送ベルトの底部に接触し、クリーニング台に取り付けられるクリーニングユニットと、

クリーニング台に搭載され、主搬送ベルトの上下方向の揺動を規制するリターンローラと、

クリーニング台に搭載され、主搬送ベルトの左側波形フランジと右側波形フランジとについて幅方向の揺動を規制するガイドローラと、

主搬送ベルトと押さえベルトとが予め定めた配置関係で配置される機体とクリーニング台とを接続し、主搬送ベルトの搬送の際の揺動に追従してクリーニング台を揺動させる揺動接続部と、

を備えることを特徴とするコンベア装置。

【請求項2】

請求項1に記載のコンベア装置において、

クリーニングユニットは、

フランジ間差し渡し距離よりも短い幅方向長さを有するクリーニング部を複数用い、これらの複数のクリーニング部を、これらの複数のクリーニング部の幅方向の配置が全体として相互に重複するように、主搬送ベルトの搬送方向に沿って相互に離間させて平行に配置し、これらの複数のクリーニング部の協働によってフランジ間差し渡し距離の全域に渡って主搬送ベルトをクリーニングできるクリーニングユニットであることを特徴とするコンベア装置。

【請求項3】

請求項2に記載のコンベア装置において、

クリーニングユニットは、

幅方向の一端部が左側波形フランジに接触し、幅方向の他端部が右側波形フランジと離間して、クリーニング台に取り付けられる左側クリーニング部と、

幅方向の一端部が左側波形フランジに離間し、幅方向の他端部が右側波形フランジと接触して、左側クリーニング部に平行にクリーニング台に取り付けられる右側クリーニング部と、

を含むことを特徴とするコンベア装置。

【請求項4】

請求項1に記載のコンベア装置において、

揺動接続部は、

チェーンまたは柔軟ベルトまたはリンク機構または軸支手段のいずれかを介して機体とクリーニング台とを接続することを特徴とするコンベア装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−93645(P2011−93645A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−248105(P2009−248105)

【出願日】平成21年10月28日(2009.10.28)

【出願人】(591123735)吉野ゴム工業株式会社 (3)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月28日(2009.10.28)

【出願人】(591123735)吉野ゴム工業株式会社 (3)

【Fターム(参考)】

[ Back to top ]