コンベア装置

【課題】コンベアの左右方向の幅が小さく、キャリア設計の自由度が大きい、被搬送物を支持して軌道に沿って移動可能なキャリアに、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部とを備えたコンベア装置を提供する。

【解決手段】パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグの前面と係合する被駆動ドッグ13をフリーレール11に支持案内されるフリートロリ12の下部に設けるとともに、ローラーチェーン式駆動装置D2のガイドレール31により支持案内されるローラーチェーン32に取り付けられた前後一対の前駆動ドッグ33及び後駆動ドッグ34間に収まるように、前駆動ドッグ33の後面及び後駆動ドッグ34の前面と係合する被駆動体14を、フリートロリ12における被駆動ドッグ13の後方位置に設けた。

【解決手段】パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグの前面と係合する被駆動ドッグ13をフリーレール11に支持案内されるフリートロリ12の下部に設けるとともに、ローラーチェーン式駆動装置D2のガイドレール31により支持案内されるローラーチェーン32に取り付けられた前後一対の前駆動ドッグ33及び後駆動ドッグ34間に収まるように、前駆動ドッグ33の後面及び後駆動ドッグ34の前面と係合する被駆動体14を、フリートロリ12における被駆動ドッグ13の後方位置に設けた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被搬送物を支持して軌道に沿って移動可能なキャリアに、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部とを備えたコンベア装置に関わり、特に塗装ロボットにより被搬送物の塗装を行う塗装ブース及び塗装後の被搬送物を乾燥させる乾燥炉における使用に適したコンベア装置に関するものである。

【背景技術】

【0002】

一般に、フリクションローラ式コンベアは高速搬送のストレージ区間に適しており、パワーアンドフリー式トロリコンベアはフリクションローラ式コンベアではスリップする上下方向の傾斜部や耐熱性が要求される乾燥炉(オーブン)に適している。

このようなフリクションローラ式コンベア及びパワーアンドフリー式トロリコンベアを併用することができるコンベア装置として、被搬送物を支持するキャリア(台車)に、フリクションローラ式駆動装置により駆動される受動面とパワーチェーン式駆動装置により駆動される受動部とを備え、嵩を低くすることができるように構成したものがある(例えば、特許文献1参照。)。

【0003】

このようなコンベア装置におけるパワーアンドフリー式トロリコンベアは、パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグを左右方向軸まわりに回動させて、フリーレールに支持案内されるフリートロリの被駆動ドッグに係合させる構成であることから、左右方向軸まわりに回動する駆動ドッグの係合及びその解除を可能にするために前後方向の隙間をフリートロリに形成しておく必要がある(例えば、特許文献1の図3参照。)。

したがって、例えは塗装ロボットを用いた塗装工程にパワーアンドフリー式トロリコンベアを用いると、パワーチェーンに対してキャリアが前記隙間分先行(自走)する動作が発生することがあり、その場合には、パワーチェーンと同期動作している塗装ロボットに対してキャリアの位置が変動するため、塗装不良の原因となる。

このようなことから、被搬送物を支持するキャリアに、パワーチェーン式駆動装置により駆動される受動部と、ローラーチェーン式駆動装置により駆動される受動部とを備えるようにしたものがあり、キャリアに支持された被搬送物の塗装を塗装ロボットにより行う塗装ブースでは、下流側の駆動スプロケット及び上流側の従動スプロケット間に架設されたローラーチェーンに取り付けられた、左右方向軸まわりに回動する前後一対の駆動ドッグにより、キャリア本体(台車本体)に取り付けた受動部(トウピン)を挟んで前後方向の隙間を無くした状態でキャリアを搬送している(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−331633号公報

【特許文献2】特開2005−170641号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

塗装ロボットにより塗装を行う塗装ブースに用いる特許文献2のようなローラーチェーン式コンベアは、左右一対の走行レールの側方に設けられることから(例えば、特許文献2の図2参照。)、コンベアの左右方向の幅が大きくなってスペース効率が悪くなるとともに、塗装ロボット部から塗装ブース床部に設置されたコンベアレール方向に向かって強制循環されている空気の円滑な流れが、幅の大きいレールにより妨げられるという問題点がある。また、キャリア本体に受動部を別個に設ける必要があることから、キャリア設計の自由度が小さくなるとともに製造コストが上昇するという問題点がある。

その上、ローラーチェーン等の駆動系がコンベアカバー上面の開口部に近い位置にあるため、塗料が付着しやすいという問題点もある。

【0006】

そこで本発明が前述の状況に鑑み、解決しようとするところは、コンベアの左右方向の幅が小さく、キャリア設計の自由度が大きく製造コストの上昇を抑制することができ、キャリアの搬送と同期したロボットが被搬送物に対して行う作業を効果的に行うことができ、フロアコンベアとして塗装工程に使用した際にローラーチェーン等の駆動系に塗料が付着しにくく、特に塗装ロボットにより被搬送物の塗装を行う塗装ブース及び塗装後の被搬送物を乾燥させる乾燥炉における使用に適したコンベア装置を提供する点にある。

【課題を解決するための手段】

【0007】

本発明に係るコンベア装置は、前記課題解決のために、被搬送物を支持して軌道に沿って移動可能なキャリアに、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部とを備えたコンベア装置であって、パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグの前面と係合する被駆動ドッグをフリーレールに支持案内されるフリートロリの前記パワーレールに近い部分に設けるとともに、前記ローラーチェーン式駆動装置のガイドレールにより支持案内されるローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まるように、前記前駆動ドッグの後面及び前記後駆動ドッグの前面と係合する被駆動体を、前記フリートロリにおける前記被駆動ドッグの前方又は後方位置に設けてなることを特徴とする。

【0008】

このような構成によれば、ローラーチェーン式駆動装置により駆動される受動部である被駆動体がローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まり、被駆動体を挟んで前後方向の隙間を無くした状態でローラーチェーン式駆動装置によりキャリア及び被搬送物が搬送されることから、ローラーチェーンと同期動作するロボットに対するキャリア及び被搬送物の位置変動が無いため、例えば塗装ロボットにより被搬送物の塗装を行う塗装ブースにおける使用に適している。

その上、パワーチェーン式駆動装置により駆動される受動部である被駆動ドッグを備えていることから、例えば乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用にも適している。

その上さらに、ローラーチェーン式駆動装置の受動部である被駆動体がフリートロリに設けられていることから、ローラーチェーン式駆動装置をキャリアが走行する軌道(フリーレール)の下方又は上方に設けることができるので、コンベアの左右方向の幅を小さくすることができるためスペース効率が向上するとともに塗装ブース内の空気の円滑な流れが妨げられず、キャリア設計の自由度が大きくなり、製造コストの上昇を抑制することができるとともに、フロアコンベアとして塗装工程に使用した際にローラーチェーン等の駆動系に塗料が付着しにくい。

【0009】

ここで、前記被駆動ドッグを前記フリートロリの左右側部に設け、前記被駆動体の前後面を略垂直に形成するとともに、前記被駆動体の左右方向中央部前後面に係合するように前記前駆動ドッグ及び後駆動ドッグを設けてなると好ましい。

このような構成によれば、パワーチェーン式駆動装置により駆動される受動部である被駆動ドッグがフリートロリの左右側部にのみあり、ローラーチェーン式駆動装置により駆動される受動部である被駆動体の左右方向中央部前後面に係合するようにローラーチェーン式駆動装置の前駆動ドッグ及び後駆動ドッグが設けられていることから、ローラーチェーン式駆動装置の前駆動ドッグ及び後駆動ドッグはパワーチェーン式駆動装置により駆動される受動部である被駆動ドッグに係合することがない。

その上、ローラーチェーン式駆動装置により駆動される受動部である被駆動体の前後面が略垂直に形成されていることから、被駆動体の後方からパワーチェーン式駆動装置の駆動ドッグが当接しても駆動ドッグが倒れるため係合することがない。

したがって、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部が、両方ともフリートロリのパワーレールに近い部分(下部又は上部)に設けられているにもかかわらず、パワーチェーン式駆動装置により駆動される受動部がローラーチェーン式駆動装置により駆動されることがなく、ローラーチェーン式駆動装置により駆動される受動部がパワーチェーン式駆動装置により駆動されることがない。

【0010】

前記フリーレールに対して前記パワーレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動ドッグと前記駆動ドッグとの係合を解除し、前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記パワーレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動ドッグと前記駆動ドッグとを係合させると好ましく、前記フリーレールに対して前記ガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとの係合を解除し、前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記ガイドレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとを係合させると好ましい。

これらのような構成によれば、フリーレールに対してパワーレールを相対的に下降又は上昇させてこれらを遠ざけることにより、被駆動ドッグと駆動ドッグとの係合を解除することができ、フリーレールに対してガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより、被駆動体と前駆動ドッグ及び後駆動ドッグとの係合を解除することができるため、複雑な解除装置が不要になるとともに解除動作を確実に行うことができる。

その上、フリーレールに対してパワーレール又はガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより前記係合を解除した後に再度係合をさせる際には、フリーレールに対してパワーレール又はガイドレールを相対的に上昇又は下降させてこれらを接近させればよいため、複雑な係合装置が不要であるとともに係合動作を確実に行うことができる。

【0011】

さらに、前記キャリアを、前後方向に離間した複数のフリートロリを連結ロッドにより連結したものとし、その側面をフリクションローラ式駆動装置により駆動される受動面とすると好ましい。

このような構成によれば、前後方向に離間した複数のフリートロリを連結ロッドにより連結して構成されるキャリアの側面がフリクションローラ式駆動装置により駆動される受動面であるため、塗装ロボットにより被搬送物の塗装を行う塗装ブースにおける使用等に適したローラーチェーン式駆動装置により駆動される受動部及び乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用等に適したパワーチェーン式駆動装置により駆動される受動部に加え、高速搬送のストレージ区間における使用等に適したフリクションローラ式駆動装置により駆動される受動面を備えているので、ローラーチェーン式駆動装置、パワーチェーン式駆動装置及びフリクションローラ式駆動装置の特性を活かしながら様々な製造ラインの構成に対して、共通のキャリアを用いることができる。

【0012】

さらにまた、前記フリートロリの前記被駆動ドッグ及び被駆動体を、前記フリーレールの前記パワーレール及びガイドレール側端から突出しない形状とすると好ましい。

このような構成によれば、フリーレールとパワーレール及びガイドレールとの間隔を小さくすることができることからコンベア装置の嵩を低くすることができるためスペース効率がさらに向上する。

【発明の効果】

【0013】

以上のように、本発明に係るコンベア装置によれば、(1)パワーチェーン式駆動装置の受動部である被駆動ドッグとともに、ローラーチェーン式駆動装置の受動部である被駆動体もフリートロリに設けていることから、ローラーチェーン式駆動装置をキャリアが走行する軌道(フリーレール)の下方又は上方に設けることができるので、コンベアの左右方向の幅を小さくすることができるためスペース効率が向上するとともに塗装ブース内の空気の円滑な流れが妨げられず、キャリア設計の自由度が大きくなり、製造コストの上昇を抑制することができること、(2)ローラーチェーン式駆動装置により駆動される受動部である被駆動体がローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まり、被駆動体を挟んで前後方向の隙間を無くした状態でローラーチェーン式駆動装置によりキャリア及び被搬送物が搬送されることから、ローラーチェーンと同期動作するロボットに対するキャリア及び被搬送物の位置変動が無いため、キャリアの搬送と同期したロボットが被搬送物に対して行う作業を効果的に行うことができること、(3)フロアコンベアとして塗装工程に使用した際にフリートロリの下方にローラーチェーン等の駆動系が位置するため、この駆動系に塗料が付着しにくいこと、等の顕著な効果を奏する。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係るコンベア装置における台車の構成を示す正面図である。

【図2】パワーチェーン式駆動装置及びそれにより駆動される受動部の構成を示す要部拡大図であり、(a)は正面図、(b)は後方から見た縦断面図である。

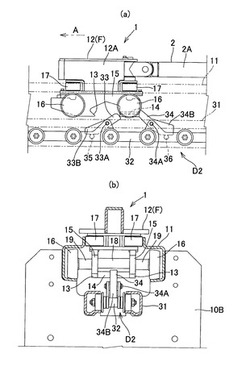

【図3】ローラーチェーン式駆動装置及びそれにより駆動される受動部の構成を示す要部拡大図であり、(a)は正面図、(b)は後方から見た縦断面図である。

【図4】フリーレールに対してパワーレールを相対的に下降させてこれらを遠ざけるることにより被駆動ドッグと駆動ドッグとの係合を解除する動作を示す正面図である。

【図5】フリーレールに対してガイドレールを相対的に下降させてこれらを遠ざけるることにより被駆動体と前駆動ドッグ及び後駆動ドッグとの係合を解除する動作を示す正面図である。

【図6】フリクションローラ式駆動装置により台車を駆動し、その搬送方向の左右を作業デッキとした構成例を示す後方から見た縦断面図である。

【図7】台車を被搬送物支持台車及び走行台車に分離可能とした構成例の要部を拡大して示す部分縦断正面図であり、(a)被搬送物支持台車及び走行台車が合体した状態を、(b)は被搬送物支持台車に対して走行台車を下降させて分離した状態を示している。

【図8】台車分離装置及び台車合体装置並びにトラバーサを含むラインの概略レイアウト図である。

【図9】直線部におけるフリクションローラ式駆動装置の構成例を示す平面図である。

【図10】コーナ部におけるフリクションローラ式駆動装置の構成例を示す平面図である。

【図11】台車停止装置の構成例を示す平面図である。

【図12】合流装置の構成例を示す平面図である。

【図13】分岐装置の構成例を示す平面図である。

【発明を実施するための形態】

【0015】

次に本発明の実施の形態を添付図面に基づき詳細に説明するが、本発明は、添付図面に示された形態に限定されず特許請求の範囲に記載の要件を満たす実施形態の全てを含むものである。

なお、本明細書においては、被搬送物の搬送方向(図中矢印A参照。)を前、その反対側を後とし、前方へ向かって左右をいうものとし、左方から見た図を正面図とする。

【0016】

図1の正面図に示すように、本発明の実施の形態に係るコンベア装置における、被搬送物Wを搬送するキャリアである台車1は、床面FLに固定されたヨーク10,10,…により支持されたフリーレール11に支持案内されるフリートロリ12である、先頭トロリF、前ロードトロリL1、後ロードトロリL2及び後部トロリR、並びに、これらのトロリF,L1,L2及びRを連結する連結ロッド2,3及び4等からなる走行台車1Bと、この走行台車1Bの上側に連結された、被搬送物支持体5,6により被搬送物Wを支持する被搬送物支持台車1Aとからなり、後述するパワーチェーン式駆動装置D1、ローラーチェーン式駆動装置D2又はフリクションローラ式駆動装置D3により所定の搬送経路(搬送方向A)に沿って搬送される。

【0017】

図2の要部拡大図に示すように、フリートロリ12である先頭トロリFにおいて、左右のトロリブラケット15,15間に固定されたボス18及び左右のトロリブラケット15,15から左右方向外側に延出するボス19,19により左右方向軸まわりに回転可能に支持された水平支軸の左右端部に走行車輪16,16が固定され、左右の垂直支軸により左右のサイドローラ17,17が回転可能に支持される。

また、フリーレール11は、互いに左右方向に間隔をおいて開口同士を対向させてなる左右一対の断面略コ字状のものであり、その開口内にフリートロリ12の左右の走行車輪16,16,…が係合し、フリーレール11上部の水平板部の内側面に左右のサイドローラ17,17が当接する。

【0018】

図2(b)に示すように、フリートロリ12である先頭トロリF(前ロードトロリL1等の他のフリートロリであってもよい。)の下部には、パワーチェーン式駆動装置D1により駆動される受動部である鉤状の被駆動ドッグ13,13が左右側部のみ(トロリブラケット15,15の下部左右のみ)に設けられている。

また、パワーチェーン式駆動装置D1におけるパワートロリ22の左右の車輪24,24,…が係合するパワーレール21は、互いに左右方向に間隔をおいて開口同士を対向させてなる左右一対の断面略コ字状のものであり、その開口内にパワートロリ22の左右の車輪24,24,…が係合するため、パワートロリ22はパワーレール21により支持案内される。

【0019】

図2(a)に示すように、下方のパワーチェーン25に取り付けられたパワートロリ22は、その上部に左右方向の支軸23Aまわりに回動可能な、被駆動ドッグ13,13の後面とその前面が係合する鉤状の駆動ドッグ23が取り付けられており、駆動ドッグ23は、その前側の錘部23Bにより、被駆動ドッグ13,13と係合する前記鉤状の部分が前方に移動する方向に付勢される。

したがって、例えば停止している台車1の先頭トロリFに設けられた被駆動ドッグ13,13に駆動ドッグ23が上流側(後方)から接近して被駆動ドッグ13,13の後面に駆動ドッグ23の前面が当接すると、鉤状の被駆動ドッグ13,13と鉤状の駆動ドッグ23とが係合するため、台車1はパワーチェーン式駆動装置D1により牽引される。

【0020】

ここで、図4の正面図に示すように、ヨーク10A,10Aにより支持されるパワーレール21をフリーレール11に対して相対的に下降させてこれらを遠ざけることにより、被駆動ドッグ13,13と駆動ドッグ23との係合を解除することができるため、複雑な解除装置が不要になるとともに解除動作を確実に行うことができる。

また、フリーレール11に対してパワーレール21を相対的に下降させてこれらを遠ざけることにより被駆動ドッグ13,13と駆動ドッグ23との係合を解除した後に再度係合をさせる際には、フリーレール11に対してパワーレール21を相対的に上昇させる区間を設けてこれらを接近させ、先頭トロリFの被駆動ドッグ13,13の後方から駆動ドッグ14を近づけるようにすればよく、複雑な係合装置が不要であるとともに係合動作を確実に行うことができる。

【0021】

図3の要部拡大図に示すように、フリートロリ12である先頭トロリFの下部で、被駆動ドッグ13,13の後方位置には、ローラーチェーン式駆動装置D2により駆動される受動部である、前後面が略垂直に形成された被駆動体14が設けられている。

なお、被駆動ドッグ13,13と被駆動体14との位置関係は、これらの前後を逆にしてもよい。

また、図3(b)に示すように、ローラーチェーン式駆動装置D2におけるローラーチェーン32の左右の車輪が係合するガイドレール31は、互いに左右方向に間隔をおいて開口同士を対向させてなる左右一対の断面略コ字状のものであり、その開口内にローラーチェーン32の左右の車輪が係合するため、ローラーチェーン32はガイドレール31により支持案内される。

【0022】

図3(b)に示すように、ローラーチェーン32に取り付けられた前駆動ドッグ33及び後駆動ドッグ34は、被駆動体14の左右方向中央部のみに係合し、図3(a)に示すように、左右方向の支軸33A,34Aまわりに揺動可能なものであり、それらの錘部33B,34Bにより、前駆動ドッグ33はその上部が前方に付勢され、後駆動ドッグ34はその上部が後方に付勢されて当止体35,36により当て止めされ、正面視略ハ字状に起き上がった状態となっている。

したがって、例えば停止している台車1の先頭トロリFに設けられた被駆動体14に前駆動ドッグ33が上流側(後方)から当接すると、前駆動ドッグ33が揺動して前駆動ドッグ33及び後駆動ドッグ34間に被駆動体14が収まり、被駆動体14は前駆動ドッグ33の後面及び後駆動ドッグ34の前面と係合するため、台車1はローラーチェーン式駆動装置D2により牽引される。

【0023】

ここで、図5の正面図に示すように、ヨーク10B,10Bにより支持されるガイドレール31をフリーレール11に対して相対的に下降させてこれらを遠ざけることにより、被駆動体14と前駆動ドッグ33及び後駆動ドッグ34との係合を解除することができるため、複雑な解除装置が不要になるとともに解除動作を確実に行うことができる。

また、フリーレール11に対してガイドレール31を相対的に下降させてこれらを遠ざけることにより被駆動体14と前駆動ドッグ33及び後駆動ドッグ34との係合を解除した後に再度係合をさせる際には、フリーレール11に対してガイドレール31を相対的に上昇させる区間を設けてこれらを接近させ、先頭トロリFの被駆動体14の後方から前駆動ドッグ33及び後駆動ドッグ34を近づけるようにすればよく、複雑な係合装置が不要であるとともに係合動作を確実に行うことができる。

【0024】

以上のような構成によれば、ローラーチェーン式駆動装置D2により駆動される受動部である被駆動体14がローラーチェーン32に取り付けられた前後一対の前駆動ドッグ33及び後駆動ドッグ34間に収まり、被駆動体14を挟んで前後方向の隙間を無くした状態でローラーチェーン式駆動装置D2により台車1及び被搬送物Wが搬送されることから、ローラーチェーン32と同期動作するロボットに対する台車1及び被搬送物Wの位置変動が無いため、例えば塗装ロボットにより被搬送物Wの塗装を行う塗装ブースにおける使用に適している。

また、パワーチェーン式駆動装置D1により駆動される受動部である被駆動ドッグ13を備えていることから、例えば乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用にも適している。

さらに、ローラーチェーン式駆動装置D2の受動部である被駆動体14がフリートロリ12(先頭トロリF)に設けられていることから、ローラーチェーン式駆動装置D2を台車1が走行するフリーレール11の下方に設けることができるので、コンベアの左右方向の幅を小さくすることができるためスペース効率が向上するとともに塗装ブース内の空気の円滑な流れが妨げられず、台車1の設計の自由度が大きくなり、製造コストの上昇を抑制することができるとともに、塗装工程に使用した際にローラーチェーン32等の駆動系に塗料が付着しにくい。

【0025】

さらにまた、パワーチェーン式駆動装置D1により駆動される受動部である被駆動ドッグ13,13がフリートロリ12(先頭トロリF)の左右側部にのみあり、ローラーチェーン式駆動装置D2により駆動される受動部である被駆動体14の左右方向中央部前後面に係合するようにローラーチェーン式駆動装置D2の前駆動ドッグ33及び後駆動ドッグ34が設けられていることから、ローラーチェーン式駆動装置D2の前駆動ドッグ33及び後駆動ドッグ34はパワーチェーン式駆動装置D1により駆動される受動部である被駆動ドッグ13に係合することがない。

また、ローラーチェーン式駆動装置D2により駆動される受動部である被駆動体14の前後面が略垂直に形成されていることから、被駆動体14の後方からパワーチェーン式駆動装置D1の駆動ドッグ23が当接しても駆動ドッグ23が下方へ倒れるため係合することがない。

したがって、パワーチェーン式駆動装置D1により駆動される受動部とローラーチェーン式駆動装置D2により駆動される受動部が、両方ともフリートロリ12(先頭トロリF)の下部に設けられているにもかかわらず、パワーチェーン式駆動装置D1により駆動される受動部がローラーチェーン式駆動装置D2により駆動されることがなく、ローラーチェーン式駆動装置D2により駆動される受動部がパワーチェーン式駆動装置D1により駆動されることがない。

【0026】

さらに、図2及び図3に示すように、フリートロリ12である先頭トロリFの被駆動ドッグ13,13及び被駆動体14を、フリーレール11の下端(パワーレール21及びガイドレール31側端)から突出しない形状としていることから、フリーレール11とパワーレール21及びガイドレール31との間隔を小さくすることができ、コンベア装置の嵩を低くすることができるためスペース効率をさらに向上することができる。

さらにまた、上述のとおり、図1のように台車1は、フリートロリ12である、先頭トロリF、前ロードトロリL1、後ロードトロリL2及び後部トロリR、並びに、これらのトロリF,L1,L2及びRを連結する連結ロッド2,3及び4を備えており、その側面12A,12A,…及び2A,3A,4Aを、例えば図6の縦断面図に示すようなフリクションローラ式駆動装置D3のフリクションローラ37により駆動される受動面としている。

したがって、台車1の側面がフリクションローラ式駆動装置D3により駆動される受動面であるため、塗装ロボットにより被搬送物Wの塗装を行う塗装ブースにおける使用等に適したローラーチェーン式駆動装置D2により駆動される受動部及び乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用等に適したパワーチェーン式駆動装置D1により駆動される受動部に加え、高速搬送のストレージ区間における使用等に適したフリクションローラ式駆動装置D3により駆動される受動面を備えているので、パワーチェーン式駆動装置D1、ローラーチェーン式駆動装置D2及びフリクションローラ式駆動装置D3の特性を活かしながら様々な製造ラインの構成に対して、共通の台車1を用いることができる。

【0027】

なお、図6に示す例では、フリクションローラ式駆動装置D3により駆動して台車1を搬送する工程における搬送経路の左右を、低床の作業デッキB,Bとして、作業デッキB,Bに乗った作業者が作業を行うように構成している。

また、図1に及び図6に示すように、被搬送物支持台車1A及び走行台車1Bは、それらの左右方向中央前後の位置決めピン8,8及び位置決め穴9,9を用いて、走行台車1Bの位置決め穴9,9に被搬送物支持台車1Aの位置決めピン8,8を挿入することにより位置決めすることができ、図7(a)の縦断正面図に示すように被搬送物支持台車1A及び走行台車1Bが合体した状態が保持される。

そして、図7(b)の縦断正面図に示すように、被搬送物支持台車1Aの前後左右の車輪7,7,…を受け部材である例えば受けレール20により支持した状態で、フリーレール11を下降させて走行台車1Bを下降させ、走行台車1Bの位置決め穴9,9から被搬送物支持台車1Aの位置決めピン8,8を抜くことにより、被搬送物支持台車1Aを走行台車1Bから容易に分離することができる。

【0028】

次に、このような台車1の分離構造を備えたコンベア装置の使用例について説明する。

図8の概略レイアウト図に示す台車分離装置C1及び台車合体装置C2並びにトラバーサT1,T2を含むラインでは、トラバーサT1,T2の上面を作業用のデッキと同じ高さとしている。

例えばフリクションローラ式駆動装置D3により台車1を台車分離装置C1の位置まで搬送し、台車分離装置C1により走行台車1Bを下降させることにより、搬送物支持台車1Aを走行台車1Bから分離する。

次に、車輪7,7,…を利用して搬送物支持台車1Aを搬送方向Aへ移動させてトラバーサT1に載置し、トラバーサT1により車輪7,7,…を支持した状態で搬送方向Aと直交する横方向へ搬送する(図中の矢印参照。)。

【0029】

次に、横方向の適宜位置でトラバーサT1を停止させ、被搬送物W及び被搬送物支持台車1Aをその車輪7,7,…を利用して縦方向(トラバーサT1の搬送方向と直交する方向)へ適宜作業位置まで移動させる。

この作業位置で所定の作業を行い、作業を終了した被搬送物W及び被搬送物支持台車1Aを、その車輪7,7,…を利用して縦方向へ移動させてトラバーサT2に載置する。

この被搬送物W及び被搬送物支持台車1Aを、トラバーサT2により搬送して搬送方向Aと重なる位置まで移動させる(図中の矢印参照。)。

【0030】

そして、被搬送物W及び被搬送物支持台車1Aを、車輪7,7,…を利用して搬送方向Aへ台車合体装置C2の位置まで移動させ、台車合体装置C2により走行台車1Bを上昇させることにより、被搬送物支持台車1Aを走行台車1Bに合体させ、例えばフリクションローラ式駆動装置D3により台車1を搬送方向Aへ搬送する。

このような構成によれば、作業工程で走行台車1Bから被搬送物支持台車1Aを分離し、被搬送物W及び被搬送物支持台車1AのみをトラバーサT1,T2により搬送方向Aと直交する横方向に搬送可能にしており、トラバーサT1,T2の上面を作業用のデッキと同じ高さとしているため、限られた作業区域で最大限の数量の台車を収容可能になり、スペース効率に優れるとともに、作業用のデッキ上での作業が可能になる。

【0031】

次に、直線部におけるフリクションローラ式駆動装置D3の構成例について説明する。

図9の平面図に示すフリクションローラ式駆動装置D3は、直交軸ギヤドモータ38の出力軸に固定されて垂直軸まわりに回転する水平のフリクションローラ37を台車1の受動面12A,12A,…及び2A,3A,4Aに圧接することにより、台車1を駆動するものである。

ここで、直交軸ギヤドモータ38はブラケット39により垂直支軸である支持ピン40まわりに揺動可能に支持され、圧縮コイルばね41により台車1の受動面に向かって突出するように弾性付勢される。

【0032】

台車1が進入し、その先頭トロリFによりフリクションローラ37が側方へ、圧縮コイルばね41の弾性付勢力に抗して押し戻されると、揺動した操作片42によりリミットスイッチ43が操作されてリミットスイッチ43がオンになり、直交軸ギヤドモータ38が駆動されるため、台車1の受動面にフリクションローラ37が圧接された状態で、台車1が搬送方向へ駆動される。

このように台車1が搬送されて通過し、受動面がフクリションローラ37から外れると、圧縮コイルばね41の弾性付勢力によりフリクションローラ37が台車1の受動面に向かう方向へ突出した状態に復帰し、操作片42も元の状態に復帰することから、リミットスイッチ43がオフになるため、直交軸ギヤドモータ38は停止する。

【0033】

次に、コーナ部におけるフリクションローラ式駆動装置D3の構成例について説明する。

図10の平面図に示すフリクションローラ式駆動装置D3において、図9と同一符号は同一又は相当する部分を示しているため、これらの詳細説明は省略する。

図10に示すフリクションローラ式駆動装置D3は、コーナ部の内側(右側)の垂直支軸である支持ピン40Aまわりに揺動可能に支持された主揺動アーム44を備えており、主揺動アーム44の先端側に、図9と同様の構成のブラケット39、直交軸キヤドモータ38及びフリクションローラ37並びに圧縮コイルばね41、操作片42及びリミットスイッチ43を備えている。

また、主揺動アーム44とともに揺動するように主揺動アーム44に固定されかつ主揺動アーム44の基部近くからフリーレール11の下を潜ってその外側(左側)まで延びる支持アーム45、支持アーム45とともに揺動するように支持アーム45の先端部近くに固定されて右前方へ延びる従揺動アーム46、及び、フリクションローラ47と対向するように従揺動アーム46の先端部に取り付けられた水平のバックアップローラ47、並びに、駆動部全体を原点位置に戻すためのばねとしての単動引込シリンダ(圧縮コイルバネ内蔵のシリンダ)48を備えている。

【0034】

台車1が進入し、その先頭トロリFがフクリションローラ37とバックアップローラ47との間に入ると、フクリションローラ37とバックアップローラ47との間の間隙が広げられ、これに伴って揺動した操作片42によりリミットスイッチ43が操作されてリミットスイッチ43がオンになり、直交軸ギヤドモータ38が駆動されるため、台車1の受動面にフリクションローラ37が圧接された状態で、台車1が搬送方向へ駆動される。

このように台車1が搬送されて通過し、受動面がフクリションローラ37から外れると、リミットスイッチ43がオフになるため、直交軸ギヤドモータ38は停止する。

【0035】

次に、台車停止装置の構成例について説明する。

図11の平面図に示すように、台車停止装置のモータ26には、その出力軸26Aにカムローラ27が偏心して取り付けられており、カムローラ27が、搬送方向Aに直交する方向へ進退可能に支持されたストッパー部材28の開口部28Aに係合する。

したがって、モータ26を駆動することによりストッパー部材28を進退させることができ、ストッパー部材28がフリーレール11側(図11では右方)へ進出した状態では、先頭トロリFが当て止めされるため台車1は停止する。

なお、ストッパー部材28の進退位置は、ストッパー部材28側部の操作片29A,30Aにより操作されるリミットスイッチ29,30により検出することができる。

【0036】

次に、合流装置の構成例について説明する。

図12の合流部レールユニット49まわりの平面図に示すように、第1上流側レールR1、第2上流側レールR2及び下流側レールR3はフリーレール11であり、フリートロリ12の左右の走行車輪16,16が係合する。

また、合流部レールユニット49において、直線状の本線MLを構成する第1上流側レールR1と下流側レールR3との間には、右側の断面略コ字状のレールのみがあって左側の断面略コ字状のレールはなく、湾曲状の支線BLを構成する第2上流側レールR2と下流側レールR3との間には、左側の断面略コ字状のレールのみがあって右側の断面略コ字状のレールはない。

ここで、台車1の先頭トロリFの被駆動ドッグ13,13及び被駆動体14は、上述のとおりフリーレール11の下端から突出しない形状であるため、合流部レールユニット49においては、フリーレール11の下側の水平板間を繋ぐ走行車輪支持プレート50を横設することができる。

そして、垂直支軸51Aまわりに揺動可能に支持された転轍レール51が、その左右の操作レバー52,52が台車1のフロントトロリFにより押動されて切り換えられるため、合流部レールユニット49内を走行する台車1は、転轍レール51により案内されながら、下流側へ走行する。

【0037】

次に、分岐装置の構成例について説明する。

図13の平面図に示すように分岐装置の主な構成は、合流装置の構成と同様であり、図12と同一符号は、同一又は相当する部分を示している。

すなわち、図13においては図12と上流側及び下流側が逆になっており、符号R3は上流側レール、符号R1及びR2は第1下流側レール及び第2下流側レール、符号49は分岐部レールユニットである。

【0038】

転轍レール53の切り替え用駆動装置55のモータ56の出力はベベルギヤにより方向が変えられると共に所定の速度に減速されて出力軸57に出力される。出力軸57には出力軸57の軸心と偏心した偏心軸58Aを設けてなる操作板58が連結されているため、出力軸57の回転に伴って出力軸57のまわりを操作板58及び偏心軸58Aが回転する。

偏心軸58Aは垂直支軸53Aまわりに揺動可能に支持されている転轍レール53に設けられた被駆動板54の長孔54Aに係合しているため、出力軸57が回転することにより、転轍レール53は垂直支軸53Aまわりに所定角度範囲内を水平方向に揺動する。

また、出力軸57の回転に伴い被駆動板54が転轍レール53とともに揺動し、この被駆動板54の揺動端でリミットスイッチ59,60が操作されるため、転轍レール53の切り替え位置を認識することができる。

【0039】

以上の説明においては、本発明のコンベア装置が特に塗装ロボットにより被搬送物Wの塗装を行う塗装ブース及び塗装後の被搬送物Wを乾燥させる乾燥炉における使用に適したフロアコンベアである場合を示したが、本発明のコンベア装置は、フロアコンベアに限定されるものではなく、オーバーヘッドコンベアであってもよい。

【符号の説明】

【0040】

A 搬送方向 B 作業デッキ

C1 台車分離装置 C2 台車合体装置

D1 パワーチェーン式駆動装置 D2 ローラーチェーン式駆動装置

D3 フリクションローラ式駆動装置 FL 床面

F 先頭トロリ L1,L2 ロードトロリ

R 後部トロリ R1 第1上流側(下流側)レール

R2 第2上流側(下流側)レール R3 下流側(上流側)レール

T1,T2 トラバーサ ML 本線

BL 支線 W 被搬送物

1 台車(キャリア) 1A 被搬送物支持台車

1B 走行台車 2,3,4 連結ロッド

2A,3A,4A 受動面 5,6 被搬送物支持体

7 車輪 8 位置決めピン

9 位置決め穴 10,10A,10B ヨーク

11 フリーレール 12 フリートロリ

12A 受動面 13 被駆動ドッグ(受動部)

14 被駆動体(受動部) 15 トロリブラケット

16 走行車輪 17 サイドローラ

18,19 ボス 20 受けレール(受け部材)

21 パワーレール 22 パワートロリ

23 駆動ドッグ 23A 支軸

23B 錘部 24 車輪

25 パワーチェーン 26 モータ

26A 出力軸 27 カムローラ

28 ストッパー部材 28A 開口部

29,30 リミットスイッチ 29A,30A 操作片

31 ガイドレール 32 ローラーチェーン

33 前駆動ドッグ 34 後駆動ドッグ

33A,34A 支軸 33B,34B 錘部

35,36 当止体 37 フリクションローラ

38 直交軸ギヤドモータ 39 ブラケット

40,40A 支持ピン(垂直支軸) 41 圧縮コイルばね

42 操作片 43 リミットスイッチ

44 主揺動アーム 45 支持アーム

46 従揺動アーム 47 バックアップローラ

48 単動引込シリンダ 49 合流部(分岐部)レールユニット

50 走行車輪支持プレート 51 転轍レール

51A 垂直支軸 52 操作レバー

53 転轍レール 53A 垂直支軸

54 被駆動板 54A 長孔

55 転轍レール切り替え用駆動装置 56 モータ

57 出力軸 58 操作板

58A 偏心軸 59,60 リミットスイッチ

【技術分野】

【0001】

本発明は、被搬送物を支持して軌道に沿って移動可能なキャリアに、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部とを備えたコンベア装置に関わり、特に塗装ロボットにより被搬送物の塗装を行う塗装ブース及び塗装後の被搬送物を乾燥させる乾燥炉における使用に適したコンベア装置に関するものである。

【背景技術】

【0002】

一般に、フリクションローラ式コンベアは高速搬送のストレージ区間に適しており、パワーアンドフリー式トロリコンベアはフリクションローラ式コンベアではスリップする上下方向の傾斜部や耐熱性が要求される乾燥炉(オーブン)に適している。

このようなフリクションローラ式コンベア及びパワーアンドフリー式トロリコンベアを併用することができるコンベア装置として、被搬送物を支持するキャリア(台車)に、フリクションローラ式駆動装置により駆動される受動面とパワーチェーン式駆動装置により駆動される受動部とを備え、嵩を低くすることができるように構成したものがある(例えば、特許文献1参照。)。

【0003】

このようなコンベア装置におけるパワーアンドフリー式トロリコンベアは、パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグを左右方向軸まわりに回動させて、フリーレールに支持案内されるフリートロリの被駆動ドッグに係合させる構成であることから、左右方向軸まわりに回動する駆動ドッグの係合及びその解除を可能にするために前後方向の隙間をフリートロリに形成しておく必要がある(例えば、特許文献1の図3参照。)。

したがって、例えは塗装ロボットを用いた塗装工程にパワーアンドフリー式トロリコンベアを用いると、パワーチェーンに対してキャリアが前記隙間分先行(自走)する動作が発生することがあり、その場合には、パワーチェーンと同期動作している塗装ロボットに対してキャリアの位置が変動するため、塗装不良の原因となる。

このようなことから、被搬送物を支持するキャリアに、パワーチェーン式駆動装置により駆動される受動部と、ローラーチェーン式駆動装置により駆動される受動部とを備えるようにしたものがあり、キャリアに支持された被搬送物の塗装を塗装ロボットにより行う塗装ブースでは、下流側の駆動スプロケット及び上流側の従動スプロケット間に架設されたローラーチェーンに取り付けられた、左右方向軸まわりに回動する前後一対の駆動ドッグにより、キャリア本体(台車本体)に取り付けた受動部(トウピン)を挟んで前後方向の隙間を無くした状態でキャリアを搬送している(例えば、特許文献2参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−331633号公報

【特許文献2】特開2005−170641号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

塗装ロボットにより塗装を行う塗装ブースに用いる特許文献2のようなローラーチェーン式コンベアは、左右一対の走行レールの側方に設けられることから(例えば、特許文献2の図2参照。)、コンベアの左右方向の幅が大きくなってスペース効率が悪くなるとともに、塗装ロボット部から塗装ブース床部に設置されたコンベアレール方向に向かって強制循環されている空気の円滑な流れが、幅の大きいレールにより妨げられるという問題点がある。また、キャリア本体に受動部を別個に設ける必要があることから、キャリア設計の自由度が小さくなるとともに製造コストが上昇するという問題点がある。

その上、ローラーチェーン等の駆動系がコンベアカバー上面の開口部に近い位置にあるため、塗料が付着しやすいという問題点もある。

【0006】

そこで本発明が前述の状況に鑑み、解決しようとするところは、コンベアの左右方向の幅が小さく、キャリア設計の自由度が大きく製造コストの上昇を抑制することができ、キャリアの搬送と同期したロボットが被搬送物に対して行う作業を効果的に行うことができ、フロアコンベアとして塗装工程に使用した際にローラーチェーン等の駆動系に塗料が付着しにくく、特に塗装ロボットにより被搬送物の塗装を行う塗装ブース及び塗装後の被搬送物を乾燥させる乾燥炉における使用に適したコンベア装置を提供する点にある。

【課題を解決するための手段】

【0007】

本発明に係るコンベア装置は、前記課題解決のために、被搬送物を支持して軌道に沿って移動可能なキャリアに、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部とを備えたコンベア装置であって、パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグの前面と係合する被駆動ドッグをフリーレールに支持案内されるフリートロリの前記パワーレールに近い部分に設けるとともに、前記ローラーチェーン式駆動装置のガイドレールにより支持案内されるローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まるように、前記前駆動ドッグの後面及び前記後駆動ドッグの前面と係合する被駆動体を、前記フリートロリにおける前記被駆動ドッグの前方又は後方位置に設けてなることを特徴とする。

【0008】

このような構成によれば、ローラーチェーン式駆動装置により駆動される受動部である被駆動体がローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まり、被駆動体を挟んで前後方向の隙間を無くした状態でローラーチェーン式駆動装置によりキャリア及び被搬送物が搬送されることから、ローラーチェーンと同期動作するロボットに対するキャリア及び被搬送物の位置変動が無いため、例えば塗装ロボットにより被搬送物の塗装を行う塗装ブースにおける使用に適している。

その上、パワーチェーン式駆動装置により駆動される受動部である被駆動ドッグを備えていることから、例えば乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用にも適している。

その上さらに、ローラーチェーン式駆動装置の受動部である被駆動体がフリートロリに設けられていることから、ローラーチェーン式駆動装置をキャリアが走行する軌道(フリーレール)の下方又は上方に設けることができるので、コンベアの左右方向の幅を小さくすることができるためスペース効率が向上するとともに塗装ブース内の空気の円滑な流れが妨げられず、キャリア設計の自由度が大きくなり、製造コストの上昇を抑制することができるとともに、フロアコンベアとして塗装工程に使用した際にローラーチェーン等の駆動系に塗料が付着しにくい。

【0009】

ここで、前記被駆動ドッグを前記フリートロリの左右側部に設け、前記被駆動体の前後面を略垂直に形成するとともに、前記被駆動体の左右方向中央部前後面に係合するように前記前駆動ドッグ及び後駆動ドッグを設けてなると好ましい。

このような構成によれば、パワーチェーン式駆動装置により駆動される受動部である被駆動ドッグがフリートロリの左右側部にのみあり、ローラーチェーン式駆動装置により駆動される受動部である被駆動体の左右方向中央部前後面に係合するようにローラーチェーン式駆動装置の前駆動ドッグ及び後駆動ドッグが設けられていることから、ローラーチェーン式駆動装置の前駆動ドッグ及び後駆動ドッグはパワーチェーン式駆動装置により駆動される受動部である被駆動ドッグに係合することがない。

その上、ローラーチェーン式駆動装置により駆動される受動部である被駆動体の前後面が略垂直に形成されていることから、被駆動体の後方からパワーチェーン式駆動装置の駆動ドッグが当接しても駆動ドッグが倒れるため係合することがない。

したがって、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部が、両方ともフリートロリのパワーレールに近い部分(下部又は上部)に設けられているにもかかわらず、パワーチェーン式駆動装置により駆動される受動部がローラーチェーン式駆動装置により駆動されることがなく、ローラーチェーン式駆動装置により駆動される受動部がパワーチェーン式駆動装置により駆動されることがない。

【0010】

前記フリーレールに対して前記パワーレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動ドッグと前記駆動ドッグとの係合を解除し、前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記パワーレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動ドッグと前記駆動ドッグとを係合させると好ましく、前記フリーレールに対して前記ガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとの係合を解除し、前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記ガイドレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとを係合させると好ましい。

これらのような構成によれば、フリーレールに対してパワーレールを相対的に下降又は上昇させてこれらを遠ざけることにより、被駆動ドッグと駆動ドッグとの係合を解除することができ、フリーレールに対してガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより、被駆動体と前駆動ドッグ及び後駆動ドッグとの係合を解除することができるため、複雑な解除装置が不要になるとともに解除動作を確実に行うことができる。

その上、フリーレールに対してパワーレール又はガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより前記係合を解除した後に再度係合をさせる際には、フリーレールに対してパワーレール又はガイドレールを相対的に上昇又は下降させてこれらを接近させればよいため、複雑な係合装置が不要であるとともに係合動作を確実に行うことができる。

【0011】

さらに、前記キャリアを、前後方向に離間した複数のフリートロリを連結ロッドにより連結したものとし、その側面をフリクションローラ式駆動装置により駆動される受動面とすると好ましい。

このような構成によれば、前後方向に離間した複数のフリートロリを連結ロッドにより連結して構成されるキャリアの側面がフリクションローラ式駆動装置により駆動される受動面であるため、塗装ロボットにより被搬送物の塗装を行う塗装ブースにおける使用等に適したローラーチェーン式駆動装置により駆動される受動部及び乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用等に適したパワーチェーン式駆動装置により駆動される受動部に加え、高速搬送のストレージ区間における使用等に適したフリクションローラ式駆動装置により駆動される受動面を備えているので、ローラーチェーン式駆動装置、パワーチェーン式駆動装置及びフリクションローラ式駆動装置の特性を活かしながら様々な製造ラインの構成に対して、共通のキャリアを用いることができる。

【0012】

さらにまた、前記フリートロリの前記被駆動ドッグ及び被駆動体を、前記フリーレールの前記パワーレール及びガイドレール側端から突出しない形状とすると好ましい。

このような構成によれば、フリーレールとパワーレール及びガイドレールとの間隔を小さくすることができることからコンベア装置の嵩を低くすることができるためスペース効率がさらに向上する。

【発明の効果】

【0013】

以上のように、本発明に係るコンベア装置によれば、(1)パワーチェーン式駆動装置の受動部である被駆動ドッグとともに、ローラーチェーン式駆動装置の受動部である被駆動体もフリートロリに設けていることから、ローラーチェーン式駆動装置をキャリアが走行する軌道(フリーレール)の下方又は上方に設けることができるので、コンベアの左右方向の幅を小さくすることができるためスペース効率が向上するとともに塗装ブース内の空気の円滑な流れが妨げられず、キャリア設計の自由度が大きくなり、製造コストの上昇を抑制することができること、(2)ローラーチェーン式駆動装置により駆動される受動部である被駆動体がローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まり、被駆動体を挟んで前後方向の隙間を無くした状態でローラーチェーン式駆動装置によりキャリア及び被搬送物が搬送されることから、ローラーチェーンと同期動作するロボットに対するキャリア及び被搬送物の位置変動が無いため、キャリアの搬送と同期したロボットが被搬送物に対して行う作業を効果的に行うことができること、(3)フロアコンベアとして塗装工程に使用した際にフリートロリの下方にローラーチェーン等の駆動系が位置するため、この駆動系に塗料が付着しにくいこと、等の顕著な効果を奏する。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係るコンベア装置における台車の構成を示す正面図である。

【図2】パワーチェーン式駆動装置及びそれにより駆動される受動部の構成を示す要部拡大図であり、(a)は正面図、(b)は後方から見た縦断面図である。

【図3】ローラーチェーン式駆動装置及びそれにより駆動される受動部の構成を示す要部拡大図であり、(a)は正面図、(b)は後方から見た縦断面図である。

【図4】フリーレールに対してパワーレールを相対的に下降させてこれらを遠ざけるることにより被駆動ドッグと駆動ドッグとの係合を解除する動作を示す正面図である。

【図5】フリーレールに対してガイドレールを相対的に下降させてこれらを遠ざけるることにより被駆動体と前駆動ドッグ及び後駆動ドッグとの係合を解除する動作を示す正面図である。

【図6】フリクションローラ式駆動装置により台車を駆動し、その搬送方向の左右を作業デッキとした構成例を示す後方から見た縦断面図である。

【図7】台車を被搬送物支持台車及び走行台車に分離可能とした構成例の要部を拡大して示す部分縦断正面図であり、(a)被搬送物支持台車及び走行台車が合体した状態を、(b)は被搬送物支持台車に対して走行台車を下降させて分離した状態を示している。

【図8】台車分離装置及び台車合体装置並びにトラバーサを含むラインの概略レイアウト図である。

【図9】直線部におけるフリクションローラ式駆動装置の構成例を示す平面図である。

【図10】コーナ部におけるフリクションローラ式駆動装置の構成例を示す平面図である。

【図11】台車停止装置の構成例を示す平面図である。

【図12】合流装置の構成例を示す平面図である。

【図13】分岐装置の構成例を示す平面図である。

【発明を実施するための形態】

【0015】

次に本発明の実施の形態を添付図面に基づき詳細に説明するが、本発明は、添付図面に示された形態に限定されず特許請求の範囲に記載の要件を満たす実施形態の全てを含むものである。

なお、本明細書においては、被搬送物の搬送方向(図中矢印A参照。)を前、その反対側を後とし、前方へ向かって左右をいうものとし、左方から見た図を正面図とする。

【0016】

図1の正面図に示すように、本発明の実施の形態に係るコンベア装置における、被搬送物Wを搬送するキャリアである台車1は、床面FLに固定されたヨーク10,10,…により支持されたフリーレール11に支持案内されるフリートロリ12である、先頭トロリF、前ロードトロリL1、後ロードトロリL2及び後部トロリR、並びに、これらのトロリF,L1,L2及びRを連結する連結ロッド2,3及び4等からなる走行台車1Bと、この走行台車1Bの上側に連結された、被搬送物支持体5,6により被搬送物Wを支持する被搬送物支持台車1Aとからなり、後述するパワーチェーン式駆動装置D1、ローラーチェーン式駆動装置D2又はフリクションローラ式駆動装置D3により所定の搬送経路(搬送方向A)に沿って搬送される。

【0017】

図2の要部拡大図に示すように、フリートロリ12である先頭トロリFにおいて、左右のトロリブラケット15,15間に固定されたボス18及び左右のトロリブラケット15,15から左右方向外側に延出するボス19,19により左右方向軸まわりに回転可能に支持された水平支軸の左右端部に走行車輪16,16が固定され、左右の垂直支軸により左右のサイドローラ17,17が回転可能に支持される。

また、フリーレール11は、互いに左右方向に間隔をおいて開口同士を対向させてなる左右一対の断面略コ字状のものであり、その開口内にフリートロリ12の左右の走行車輪16,16,…が係合し、フリーレール11上部の水平板部の内側面に左右のサイドローラ17,17が当接する。

【0018】

図2(b)に示すように、フリートロリ12である先頭トロリF(前ロードトロリL1等の他のフリートロリであってもよい。)の下部には、パワーチェーン式駆動装置D1により駆動される受動部である鉤状の被駆動ドッグ13,13が左右側部のみ(トロリブラケット15,15の下部左右のみ)に設けられている。

また、パワーチェーン式駆動装置D1におけるパワートロリ22の左右の車輪24,24,…が係合するパワーレール21は、互いに左右方向に間隔をおいて開口同士を対向させてなる左右一対の断面略コ字状のものであり、その開口内にパワートロリ22の左右の車輪24,24,…が係合するため、パワートロリ22はパワーレール21により支持案内される。

【0019】

図2(a)に示すように、下方のパワーチェーン25に取り付けられたパワートロリ22は、その上部に左右方向の支軸23Aまわりに回動可能な、被駆動ドッグ13,13の後面とその前面が係合する鉤状の駆動ドッグ23が取り付けられており、駆動ドッグ23は、その前側の錘部23Bにより、被駆動ドッグ13,13と係合する前記鉤状の部分が前方に移動する方向に付勢される。

したがって、例えば停止している台車1の先頭トロリFに設けられた被駆動ドッグ13,13に駆動ドッグ23が上流側(後方)から接近して被駆動ドッグ13,13の後面に駆動ドッグ23の前面が当接すると、鉤状の被駆動ドッグ13,13と鉤状の駆動ドッグ23とが係合するため、台車1はパワーチェーン式駆動装置D1により牽引される。

【0020】

ここで、図4の正面図に示すように、ヨーク10A,10Aにより支持されるパワーレール21をフリーレール11に対して相対的に下降させてこれらを遠ざけることにより、被駆動ドッグ13,13と駆動ドッグ23との係合を解除することができるため、複雑な解除装置が不要になるとともに解除動作を確実に行うことができる。

また、フリーレール11に対してパワーレール21を相対的に下降させてこれらを遠ざけることにより被駆動ドッグ13,13と駆動ドッグ23との係合を解除した後に再度係合をさせる際には、フリーレール11に対してパワーレール21を相対的に上昇させる区間を設けてこれらを接近させ、先頭トロリFの被駆動ドッグ13,13の後方から駆動ドッグ14を近づけるようにすればよく、複雑な係合装置が不要であるとともに係合動作を確実に行うことができる。

【0021】

図3の要部拡大図に示すように、フリートロリ12である先頭トロリFの下部で、被駆動ドッグ13,13の後方位置には、ローラーチェーン式駆動装置D2により駆動される受動部である、前後面が略垂直に形成された被駆動体14が設けられている。

なお、被駆動ドッグ13,13と被駆動体14との位置関係は、これらの前後を逆にしてもよい。

また、図3(b)に示すように、ローラーチェーン式駆動装置D2におけるローラーチェーン32の左右の車輪が係合するガイドレール31は、互いに左右方向に間隔をおいて開口同士を対向させてなる左右一対の断面略コ字状のものであり、その開口内にローラーチェーン32の左右の車輪が係合するため、ローラーチェーン32はガイドレール31により支持案内される。

【0022】

図3(b)に示すように、ローラーチェーン32に取り付けられた前駆動ドッグ33及び後駆動ドッグ34は、被駆動体14の左右方向中央部のみに係合し、図3(a)に示すように、左右方向の支軸33A,34Aまわりに揺動可能なものであり、それらの錘部33B,34Bにより、前駆動ドッグ33はその上部が前方に付勢され、後駆動ドッグ34はその上部が後方に付勢されて当止体35,36により当て止めされ、正面視略ハ字状に起き上がった状態となっている。

したがって、例えば停止している台車1の先頭トロリFに設けられた被駆動体14に前駆動ドッグ33が上流側(後方)から当接すると、前駆動ドッグ33が揺動して前駆動ドッグ33及び後駆動ドッグ34間に被駆動体14が収まり、被駆動体14は前駆動ドッグ33の後面及び後駆動ドッグ34の前面と係合するため、台車1はローラーチェーン式駆動装置D2により牽引される。

【0023】

ここで、図5の正面図に示すように、ヨーク10B,10Bにより支持されるガイドレール31をフリーレール11に対して相対的に下降させてこれらを遠ざけることにより、被駆動体14と前駆動ドッグ33及び後駆動ドッグ34との係合を解除することができるため、複雑な解除装置が不要になるとともに解除動作を確実に行うことができる。

また、フリーレール11に対してガイドレール31を相対的に下降させてこれらを遠ざけることにより被駆動体14と前駆動ドッグ33及び後駆動ドッグ34との係合を解除した後に再度係合をさせる際には、フリーレール11に対してガイドレール31を相対的に上昇させる区間を設けてこれらを接近させ、先頭トロリFの被駆動体14の後方から前駆動ドッグ33及び後駆動ドッグ34を近づけるようにすればよく、複雑な係合装置が不要であるとともに係合動作を確実に行うことができる。

【0024】

以上のような構成によれば、ローラーチェーン式駆動装置D2により駆動される受動部である被駆動体14がローラーチェーン32に取り付けられた前後一対の前駆動ドッグ33及び後駆動ドッグ34間に収まり、被駆動体14を挟んで前後方向の隙間を無くした状態でローラーチェーン式駆動装置D2により台車1及び被搬送物Wが搬送されることから、ローラーチェーン32と同期動作するロボットに対する台車1及び被搬送物Wの位置変動が無いため、例えば塗装ロボットにより被搬送物Wの塗装を行う塗装ブースにおける使用に適している。

また、パワーチェーン式駆動装置D1により駆動される受動部である被駆動ドッグ13を備えていることから、例えば乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用にも適している。

さらに、ローラーチェーン式駆動装置D2の受動部である被駆動体14がフリートロリ12(先頭トロリF)に設けられていることから、ローラーチェーン式駆動装置D2を台車1が走行するフリーレール11の下方に設けることができるので、コンベアの左右方向の幅を小さくすることができるためスペース効率が向上するとともに塗装ブース内の空気の円滑な流れが妨げられず、台車1の設計の自由度が大きくなり、製造コストの上昇を抑制することができるとともに、塗装工程に使用した際にローラーチェーン32等の駆動系に塗料が付着しにくい。

【0025】

さらにまた、パワーチェーン式駆動装置D1により駆動される受動部である被駆動ドッグ13,13がフリートロリ12(先頭トロリF)の左右側部にのみあり、ローラーチェーン式駆動装置D2により駆動される受動部である被駆動体14の左右方向中央部前後面に係合するようにローラーチェーン式駆動装置D2の前駆動ドッグ33及び後駆動ドッグ34が設けられていることから、ローラーチェーン式駆動装置D2の前駆動ドッグ33及び後駆動ドッグ34はパワーチェーン式駆動装置D1により駆動される受動部である被駆動ドッグ13に係合することがない。

また、ローラーチェーン式駆動装置D2により駆動される受動部である被駆動体14の前後面が略垂直に形成されていることから、被駆動体14の後方からパワーチェーン式駆動装置D1の駆動ドッグ23が当接しても駆動ドッグ23が下方へ倒れるため係合することがない。

したがって、パワーチェーン式駆動装置D1により駆動される受動部とローラーチェーン式駆動装置D2により駆動される受動部が、両方ともフリートロリ12(先頭トロリF)の下部に設けられているにもかかわらず、パワーチェーン式駆動装置D1により駆動される受動部がローラーチェーン式駆動装置D2により駆動されることがなく、ローラーチェーン式駆動装置D2により駆動される受動部がパワーチェーン式駆動装置D1により駆動されることがない。

【0026】

さらに、図2及び図3に示すように、フリートロリ12である先頭トロリFの被駆動ドッグ13,13及び被駆動体14を、フリーレール11の下端(パワーレール21及びガイドレール31側端)から突出しない形状としていることから、フリーレール11とパワーレール21及びガイドレール31との間隔を小さくすることができ、コンベア装置の嵩を低くすることができるためスペース効率をさらに向上することができる。

さらにまた、上述のとおり、図1のように台車1は、フリートロリ12である、先頭トロリF、前ロードトロリL1、後ロードトロリL2及び後部トロリR、並びに、これらのトロリF,L1,L2及びRを連結する連結ロッド2,3及び4を備えており、その側面12A,12A,…及び2A,3A,4Aを、例えば図6の縦断面図に示すようなフリクションローラ式駆動装置D3のフリクションローラ37により駆動される受動面としている。

したがって、台車1の側面がフリクションローラ式駆動装置D3により駆動される受動面であるため、塗装ロボットにより被搬送物Wの塗装を行う塗装ブースにおける使用等に適したローラーチェーン式駆動装置D2により駆動される受動部及び乾燥炉(オーブン)における使用や上下方向の傾斜部がある搬送経路における使用等に適したパワーチェーン式駆動装置D1により駆動される受動部に加え、高速搬送のストレージ区間における使用等に適したフリクションローラ式駆動装置D3により駆動される受動面を備えているので、パワーチェーン式駆動装置D1、ローラーチェーン式駆動装置D2及びフリクションローラ式駆動装置D3の特性を活かしながら様々な製造ラインの構成に対して、共通の台車1を用いることができる。

【0027】

なお、図6に示す例では、フリクションローラ式駆動装置D3により駆動して台車1を搬送する工程における搬送経路の左右を、低床の作業デッキB,Bとして、作業デッキB,Bに乗った作業者が作業を行うように構成している。

また、図1に及び図6に示すように、被搬送物支持台車1A及び走行台車1Bは、それらの左右方向中央前後の位置決めピン8,8及び位置決め穴9,9を用いて、走行台車1Bの位置決め穴9,9に被搬送物支持台車1Aの位置決めピン8,8を挿入することにより位置決めすることができ、図7(a)の縦断正面図に示すように被搬送物支持台車1A及び走行台車1Bが合体した状態が保持される。

そして、図7(b)の縦断正面図に示すように、被搬送物支持台車1Aの前後左右の車輪7,7,…を受け部材である例えば受けレール20により支持した状態で、フリーレール11を下降させて走行台車1Bを下降させ、走行台車1Bの位置決め穴9,9から被搬送物支持台車1Aの位置決めピン8,8を抜くことにより、被搬送物支持台車1Aを走行台車1Bから容易に分離することができる。

【0028】

次に、このような台車1の分離構造を備えたコンベア装置の使用例について説明する。

図8の概略レイアウト図に示す台車分離装置C1及び台車合体装置C2並びにトラバーサT1,T2を含むラインでは、トラバーサT1,T2の上面を作業用のデッキと同じ高さとしている。

例えばフリクションローラ式駆動装置D3により台車1を台車分離装置C1の位置まで搬送し、台車分離装置C1により走行台車1Bを下降させることにより、搬送物支持台車1Aを走行台車1Bから分離する。

次に、車輪7,7,…を利用して搬送物支持台車1Aを搬送方向Aへ移動させてトラバーサT1に載置し、トラバーサT1により車輪7,7,…を支持した状態で搬送方向Aと直交する横方向へ搬送する(図中の矢印参照。)。

【0029】

次に、横方向の適宜位置でトラバーサT1を停止させ、被搬送物W及び被搬送物支持台車1Aをその車輪7,7,…を利用して縦方向(トラバーサT1の搬送方向と直交する方向)へ適宜作業位置まで移動させる。

この作業位置で所定の作業を行い、作業を終了した被搬送物W及び被搬送物支持台車1Aを、その車輪7,7,…を利用して縦方向へ移動させてトラバーサT2に載置する。

この被搬送物W及び被搬送物支持台車1Aを、トラバーサT2により搬送して搬送方向Aと重なる位置まで移動させる(図中の矢印参照。)。

【0030】

そして、被搬送物W及び被搬送物支持台車1Aを、車輪7,7,…を利用して搬送方向Aへ台車合体装置C2の位置まで移動させ、台車合体装置C2により走行台車1Bを上昇させることにより、被搬送物支持台車1Aを走行台車1Bに合体させ、例えばフリクションローラ式駆動装置D3により台車1を搬送方向Aへ搬送する。

このような構成によれば、作業工程で走行台車1Bから被搬送物支持台車1Aを分離し、被搬送物W及び被搬送物支持台車1AのみをトラバーサT1,T2により搬送方向Aと直交する横方向に搬送可能にしており、トラバーサT1,T2の上面を作業用のデッキと同じ高さとしているため、限られた作業区域で最大限の数量の台車を収容可能になり、スペース効率に優れるとともに、作業用のデッキ上での作業が可能になる。

【0031】

次に、直線部におけるフリクションローラ式駆動装置D3の構成例について説明する。

図9の平面図に示すフリクションローラ式駆動装置D3は、直交軸ギヤドモータ38の出力軸に固定されて垂直軸まわりに回転する水平のフリクションローラ37を台車1の受動面12A,12A,…及び2A,3A,4Aに圧接することにより、台車1を駆動するものである。

ここで、直交軸ギヤドモータ38はブラケット39により垂直支軸である支持ピン40まわりに揺動可能に支持され、圧縮コイルばね41により台車1の受動面に向かって突出するように弾性付勢される。

【0032】

台車1が進入し、その先頭トロリFによりフリクションローラ37が側方へ、圧縮コイルばね41の弾性付勢力に抗して押し戻されると、揺動した操作片42によりリミットスイッチ43が操作されてリミットスイッチ43がオンになり、直交軸ギヤドモータ38が駆動されるため、台車1の受動面にフリクションローラ37が圧接された状態で、台車1が搬送方向へ駆動される。

このように台車1が搬送されて通過し、受動面がフクリションローラ37から外れると、圧縮コイルばね41の弾性付勢力によりフリクションローラ37が台車1の受動面に向かう方向へ突出した状態に復帰し、操作片42も元の状態に復帰することから、リミットスイッチ43がオフになるため、直交軸ギヤドモータ38は停止する。

【0033】

次に、コーナ部におけるフリクションローラ式駆動装置D3の構成例について説明する。

図10の平面図に示すフリクションローラ式駆動装置D3において、図9と同一符号は同一又は相当する部分を示しているため、これらの詳細説明は省略する。

図10に示すフリクションローラ式駆動装置D3は、コーナ部の内側(右側)の垂直支軸である支持ピン40Aまわりに揺動可能に支持された主揺動アーム44を備えており、主揺動アーム44の先端側に、図9と同様の構成のブラケット39、直交軸キヤドモータ38及びフリクションローラ37並びに圧縮コイルばね41、操作片42及びリミットスイッチ43を備えている。

また、主揺動アーム44とともに揺動するように主揺動アーム44に固定されかつ主揺動アーム44の基部近くからフリーレール11の下を潜ってその外側(左側)まで延びる支持アーム45、支持アーム45とともに揺動するように支持アーム45の先端部近くに固定されて右前方へ延びる従揺動アーム46、及び、フリクションローラ47と対向するように従揺動アーム46の先端部に取り付けられた水平のバックアップローラ47、並びに、駆動部全体を原点位置に戻すためのばねとしての単動引込シリンダ(圧縮コイルバネ内蔵のシリンダ)48を備えている。

【0034】

台車1が進入し、その先頭トロリFがフクリションローラ37とバックアップローラ47との間に入ると、フクリションローラ37とバックアップローラ47との間の間隙が広げられ、これに伴って揺動した操作片42によりリミットスイッチ43が操作されてリミットスイッチ43がオンになり、直交軸ギヤドモータ38が駆動されるため、台車1の受動面にフリクションローラ37が圧接された状態で、台車1が搬送方向へ駆動される。

このように台車1が搬送されて通過し、受動面がフクリションローラ37から外れると、リミットスイッチ43がオフになるため、直交軸ギヤドモータ38は停止する。

【0035】

次に、台車停止装置の構成例について説明する。

図11の平面図に示すように、台車停止装置のモータ26には、その出力軸26Aにカムローラ27が偏心して取り付けられており、カムローラ27が、搬送方向Aに直交する方向へ進退可能に支持されたストッパー部材28の開口部28Aに係合する。

したがって、モータ26を駆動することによりストッパー部材28を進退させることができ、ストッパー部材28がフリーレール11側(図11では右方)へ進出した状態では、先頭トロリFが当て止めされるため台車1は停止する。

なお、ストッパー部材28の進退位置は、ストッパー部材28側部の操作片29A,30Aにより操作されるリミットスイッチ29,30により検出することができる。

【0036】

次に、合流装置の構成例について説明する。

図12の合流部レールユニット49まわりの平面図に示すように、第1上流側レールR1、第2上流側レールR2及び下流側レールR3はフリーレール11であり、フリートロリ12の左右の走行車輪16,16が係合する。

また、合流部レールユニット49において、直線状の本線MLを構成する第1上流側レールR1と下流側レールR3との間には、右側の断面略コ字状のレールのみがあって左側の断面略コ字状のレールはなく、湾曲状の支線BLを構成する第2上流側レールR2と下流側レールR3との間には、左側の断面略コ字状のレールのみがあって右側の断面略コ字状のレールはない。

ここで、台車1の先頭トロリFの被駆動ドッグ13,13及び被駆動体14は、上述のとおりフリーレール11の下端から突出しない形状であるため、合流部レールユニット49においては、フリーレール11の下側の水平板間を繋ぐ走行車輪支持プレート50を横設することができる。

そして、垂直支軸51Aまわりに揺動可能に支持された転轍レール51が、その左右の操作レバー52,52が台車1のフロントトロリFにより押動されて切り換えられるため、合流部レールユニット49内を走行する台車1は、転轍レール51により案内されながら、下流側へ走行する。

【0037】

次に、分岐装置の構成例について説明する。

図13の平面図に示すように分岐装置の主な構成は、合流装置の構成と同様であり、図12と同一符号は、同一又は相当する部分を示している。

すなわち、図13においては図12と上流側及び下流側が逆になっており、符号R3は上流側レール、符号R1及びR2は第1下流側レール及び第2下流側レール、符号49は分岐部レールユニットである。

【0038】

転轍レール53の切り替え用駆動装置55のモータ56の出力はベベルギヤにより方向が変えられると共に所定の速度に減速されて出力軸57に出力される。出力軸57には出力軸57の軸心と偏心した偏心軸58Aを設けてなる操作板58が連結されているため、出力軸57の回転に伴って出力軸57のまわりを操作板58及び偏心軸58Aが回転する。

偏心軸58Aは垂直支軸53Aまわりに揺動可能に支持されている転轍レール53に設けられた被駆動板54の長孔54Aに係合しているため、出力軸57が回転することにより、転轍レール53は垂直支軸53Aまわりに所定角度範囲内を水平方向に揺動する。

また、出力軸57の回転に伴い被駆動板54が転轍レール53とともに揺動し、この被駆動板54の揺動端でリミットスイッチ59,60が操作されるため、転轍レール53の切り替え位置を認識することができる。

【0039】

以上の説明においては、本発明のコンベア装置が特に塗装ロボットにより被搬送物Wの塗装を行う塗装ブース及び塗装後の被搬送物Wを乾燥させる乾燥炉における使用に適したフロアコンベアである場合を示したが、本発明のコンベア装置は、フロアコンベアに限定されるものではなく、オーバーヘッドコンベアであってもよい。

【符号の説明】

【0040】

A 搬送方向 B 作業デッキ

C1 台車分離装置 C2 台車合体装置

D1 パワーチェーン式駆動装置 D2 ローラーチェーン式駆動装置

D3 フリクションローラ式駆動装置 FL 床面

F 先頭トロリ L1,L2 ロードトロリ

R 後部トロリ R1 第1上流側(下流側)レール

R2 第2上流側(下流側)レール R3 下流側(上流側)レール

T1,T2 トラバーサ ML 本線

BL 支線 W 被搬送物

1 台車(キャリア) 1A 被搬送物支持台車

1B 走行台車 2,3,4 連結ロッド

2A,3A,4A 受動面 5,6 被搬送物支持体

7 車輪 8 位置決めピン

9 位置決め穴 10,10A,10B ヨーク

11 フリーレール 12 フリートロリ

12A 受動面 13 被駆動ドッグ(受動部)

14 被駆動体(受動部) 15 トロリブラケット

16 走行車輪 17 サイドローラ

18,19 ボス 20 受けレール(受け部材)

21 パワーレール 22 パワートロリ

23 駆動ドッグ 23A 支軸

23B 錘部 24 車輪

25 パワーチェーン 26 モータ

26A 出力軸 27 カムローラ

28 ストッパー部材 28A 開口部

29,30 リミットスイッチ 29A,30A 操作片

31 ガイドレール 32 ローラーチェーン

33 前駆動ドッグ 34 後駆動ドッグ

33A,34A 支軸 33B,34B 錘部

35,36 当止体 37 フリクションローラ

38 直交軸ギヤドモータ 39 ブラケット

40,40A 支持ピン(垂直支軸) 41 圧縮コイルばね

42 操作片 43 リミットスイッチ

44 主揺動アーム 45 支持アーム

46 従揺動アーム 47 バックアップローラ

48 単動引込シリンダ 49 合流部(分岐部)レールユニット

50 走行車輪支持プレート 51 転轍レール

51A 垂直支軸 52 操作レバー

53 転轍レール 53A 垂直支軸

54 被駆動板 54A 長孔

55 転轍レール切り替え用駆動装置 56 モータ

57 出力軸 58 操作板

58A 偏心軸 59,60 リミットスイッチ

【特許請求の範囲】

【請求項1】

被搬送物を支持して軌道に沿って移動可能なキャリアに、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部とを備えたコンベア装置であって、

パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグの前面と係合する被駆動ドッグをフリーレールに支持案内されるフリートロリの前記パワーレールに近い部分に設けるとともに、前記ローラーチェーン式駆動装置のガイドレールにより支持案内されるローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まるように、前記前駆動ドッグの後面及び前記後駆動ドッグの前面と係合する被駆動体を、前記フリートロリにおける前記被駆動ドッグの前方又は後方位置に設けてなることを特徴とするコンベア装置。

【請求項2】

前記被駆動ドッグを前記フリートロリの左右側部に設け、前記被駆動体の前後面を略垂直に形成するとともに、前記被駆動体の左右方向中央部前後面に係合するように前記前駆動ドッグ及び後駆動ドッグを設けてなる請求項1記載のコンベア装置。

【請求項3】

前記フリーレールに対して前記パワーレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動ドッグと前記駆動ドッグとの係合を解除し、

前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記パワーレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動ドッグと前記駆動ドッグとを係合させる請求項1又は2記載のコンベア装置。

【請求項4】

前記フリーレールに対して前記ガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとの係合を解除し、

前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記ガイドレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとを係合させる請求項1又は2記載のコンベア装置。

【請求項5】

前記キャリアを、前後方向に離間した複数のフリートロリを連結ロッドにより連結したものとし、その側面をフリクションローラ式駆動装置により駆動される受動面とする請求項1〜4の何れか1項に記載のコンベア装置。

【請求項6】

前記フリートロリの前記被駆動ドッグ及び被駆動体を、前記フリーレールの前記パワーレール及びガイドレール側端から突出しない形状とする請求項1〜5の何れか1項に記載のコンベア装置。

【請求項1】

被搬送物を支持して軌道に沿って移動可能なキャリアに、パワーチェーン式駆動装置により駆動される受動部とローラーチェーン式駆動装置により駆動される受動部とを備えたコンベア装置であって、

パワーレールに支持案内されるパワートロリに取り付けられた駆動ドッグの前面と係合する被駆動ドッグをフリーレールに支持案内されるフリートロリの前記パワーレールに近い部分に設けるとともに、前記ローラーチェーン式駆動装置のガイドレールにより支持案内されるローラーチェーンに取り付けられた前後一対の前駆動ドッグ及び後駆動ドッグ間に収まるように、前記前駆動ドッグの後面及び前記後駆動ドッグの前面と係合する被駆動体を、前記フリートロリにおける前記被駆動ドッグの前方又は後方位置に設けてなることを特徴とするコンベア装置。

【請求項2】

前記被駆動ドッグを前記フリートロリの左右側部に設け、前記被駆動体の前後面を略垂直に形成するとともに、前記被駆動体の左右方向中央部前後面に係合するように前記前駆動ドッグ及び後駆動ドッグを設けてなる請求項1記載のコンベア装置。

【請求項3】

前記フリーレールに対して前記パワーレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動ドッグと前記駆動ドッグとの係合を解除し、

前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記パワーレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動ドッグと前記駆動ドッグとを係合させる請求項1又は2記載のコンベア装置。

【請求項4】

前記フリーレールに対して前記ガイドレールを相対的に下降又は上昇させてこれらを遠ざけることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとの係合を解除し、

前記係合を解除した後に再度係合をさせる際には、前記フリーレールに対して前記ガイドレールを相対的に上昇又は下降させてこれらを接近させることにより、前記被駆動体と前記前駆動ドッグ及び後駆動ドッグとを係合させる請求項1又は2記載のコンベア装置。

【請求項5】

前記キャリアを、前後方向に離間した複数のフリートロリを連結ロッドにより連結したものとし、その側面をフリクションローラ式駆動装置により駆動される受動面とする請求項1〜4の何れか1項に記載のコンベア装置。

【請求項6】

前記フリートロリの前記被駆動ドッグ及び被駆動体を、前記フリーレールの前記パワーレール及びガイドレール側端から突出しない形状とする請求項1〜5の何れか1項に記載のコンベア装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−32113(P2013−32113A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−169488(P2011−169488)

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000211695)中西金属工業株式会社 (222)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月2日(2011.8.2)

【出願人】(000211695)中西金属工業株式会社 (222)

【Fターム(参考)】

[ Back to top ]