コンベヤベルトおよびパイプコンベヤ

【課題】低コストで広幅に形成すること。

【解決手段】ベルト長手方向に延在する本体ゴム21と、ベルト長手方向に延在するとともにベルト幅方向に複数配置され、本体ゴム21内に埋設された抗張体22と、ベルト長手方向に延在し、本体ゴム21内において、抗張体22と該本体ゴム21の表裏面との間に位置する各部分のうち、少なくとも一方に埋設された補強層23と、を備え、補強層23は、ベルト長手方向に延在する帆布部材24がベルト幅方向に複数連設されてなり、これらの帆布部材24のうち、ベルト幅方向に隣り合う帆布部材24の側端部24a同士は、互いに接続されて帆布ジョイント部25を構成し、該帆布ジョイント部25は、本体ゴム21のうち、両側端部よりもベルト幅方向の内側に位置するとともにベルト幅方向の中央を含む中間部21cに配設されているコンベヤベルト2を提供する。

【解決手段】ベルト長手方向に延在する本体ゴム21と、ベルト長手方向に延在するとともにベルト幅方向に複数配置され、本体ゴム21内に埋設された抗張体22と、ベルト長手方向に延在し、本体ゴム21内において、抗張体22と該本体ゴム21の表裏面との間に位置する各部分のうち、少なくとも一方に埋設された補強層23と、を備え、補強層23は、ベルト長手方向に延在する帆布部材24がベルト幅方向に複数連設されてなり、これらの帆布部材24のうち、ベルト幅方向に隣り合う帆布部材24の側端部24a同士は、互いに接続されて帆布ジョイント部25を構成し、該帆布ジョイント部25は、本体ゴム21のうち、両側端部よりもベルト幅方向の内側に位置するとともにベルト幅方向の中央を含む中間部21cに配設されているコンベヤベルト2を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンベヤベルトおよびパイプコンベヤに関する。

【背景技術】

【0002】

従来から、例えば下記特許文献1に示されるようなコンベヤベルトが知られている。該コンベヤベルトは、ベルト長手方向に延在する本体ゴムと、ベルト長手方向に延在するとともにベルト幅方向に複数配置され、本体ゴム内に埋設された抗張体と、ベルト長手方向に延在し、本体ゴム内において、抗張体と該本体ゴムの裏面との間に位置する部分に埋設された連続帆布と、を備えている。

該コンベヤベルトでは、連続帆布を備えることにより、ベルト幅方向の曲げ剛性を向上させている。これにより、該コンベヤベルトを、本体ゴムの両側端部同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向に丸めてベルト長手方向に延在するパイプ状部分としたときに、該パイプ状部分における本体ゴムの側端部が、例えば自重などにより過度に曲がり過ぎるのを抑えることが可能になり、パイプ状部分が扁平に潰れるのを抑制することができる。そのため、この種のコンベヤベルトは、前記パイプ状部分内に被搬送物を収容して搬送するパイプコンベヤに好適に採用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−315534号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで近年のパイプコンベヤでは、コンベヤベルトのパイプ状部分の大径化の要望が高まっており、この要望に対応するために広幅なコンベヤベルトが求められている。

ここで前記従来のコンベヤベルトでは、広幅化を図るためには、ベルト幅方向に沿った大きさが大きい広幅な連続帆布が必要となるが、前述のような近年のコンベヤベルトの広幅化の要望に応じるためには、一般に流通する連続帆布よりもベルト幅方向に沿った大きさが大きい特殊な連続帆布が必要となる。このような連続帆布を形成するためには、特殊仕様の製造装置を要するため、高コスト化に繋がるという問題があった。

【0005】

なお、連続帆布を備えることに代えて、本体ゴムを厚肉に形成することによりコンベヤベルトのベルト幅方向の曲げ剛性を向上させる構成も考えられるが、この場合、ベルト重量が増大してコンベヤベルトに作用する最大張力が大きくなることから、例えば抗張体の外径などを大きくする等の必要があり、コストがかかる。

【0006】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、低コストで広幅に形成することができるコンベヤベルトを提供することである。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係るコンベヤベルトは、ベルト長手方向に延在する本体ゴムと、ベルト長手方向に延在するとともにベルト幅方向に複数配置され、前記本体ゴム内に埋設された抗張体と、ベルト長手方向に延在し、前記本体ゴム内において、前記抗張体と該本体ゴムの表裏面との間に位置する各部分のうち、少なくとも一方に埋設された補強層と、を備え、前記本体ゴムの両側端部同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向に丸められてベルト長手方向に延在するパイプ状部分とされ、その内部に被搬送物が収容されるコンベヤベルトであって、前記補強層は、ベルト長手方向に延在する帆布部材がベルト幅方向に複数連設されてなり、これらの帆布部材のうち、ベルト幅方向に隣り合う帆布部材の側端部同士は、互いに接続されて帆布ジョイント部を構成し、該帆布ジョイント部は、前記本体ゴムのうち、前記両側端部よりもベルト幅方向の内側に位置するとともにベルト幅方向の中央を含む中間部に配設されていることを特徴とする。

【0008】

また、本発明に係るパイプコンベヤは、前記コンベヤベルトと、前記パイプ状部分に対してその径方向の外側に、パイプ軸回りに複数配置された支持ローラを有するとともに、これらの支持ローラが前記パイプ状部分に前記径方向の外側から当接することにより該パイプ状部分を支持するベルト支持装置と、を備えていることを特徴とする。

【0009】

これらの発明によれば、補強層が、複数の帆布部材がベルト幅方向に配設されてなるので、1つの広幅な連続帆布を用いなくても、複数の帆布部材により広幅な補強層を形成することが可能になり、当該コンベヤベルトを低コストで広幅に形成することができる。

【0010】

また帆布ジョイント部が、本体ゴムの中間部に配設されているので、コンベヤベルトをパイプ状に丸めてパイプ状部分としたときに、該パイプ状部分の形状を高精度に維持し易くすることができる。

【0011】

すなわち、帆布ジョイント部は、例えばベルト幅方向に隣り合う帆布部材の側端部同士が重ね合わされてなる構成であったり、これらの側端部同士が突き合わされてなる構成であったりする。

これらのうち、帆布ジョイント部が、帆布部材の側端部同士が重ね合わされてなる構成である場合には、帆布ジョイント部におけるベルト幅方向の曲げ剛性は、補強層の他の部分におけるベルト幅方向の曲げ剛性よりも高くなる。

また帆布ジョイント部が、帆布部材の側端部同士が突き合わされてなる構成である場合には、帆布ジョイント部におけるベルト幅方向の曲げ剛性は、他の部分におけるベルト幅方向の曲げ剛性よりも低くなる。

【0012】

以上のように、帆布ジョイント部におけるベルト幅方向の曲げ剛性は、補強層の他の部分におけるベルト幅方向の曲げ剛性と異なるため、当該コンベヤベルトのうち、帆布ジョイント部が配設された本体ゴムの中間部により構成されるコンベヤベルトの中間部に、ベルト幅方向の曲げ剛性が、コンベヤベルトの他の部分のベルト幅方向の曲げ剛性と異なる剛性変化部が形成されることなる。

そしてこのように、コンベヤベルトの中間部に剛性変化部が形成されると、コンベヤベルトをパイプ状に丸めたときに、コンベヤベルトの中間部にゆがみが生じ易くなる。

【0013】

ここで当該コンベヤベルトでは、パイプ状部分が、本体ゴムの両側端部同士を鉛直方向の上側で互いに重ね合わせることにより形成されることから、該パイプ状部分では、コンベヤベルトの中間部が、鉛直方向の下側に位置することとなる。したがって、当該コンベヤベルトの中間部に、例えばコンベヤベルトの自重や被搬送物の重量などによる荷重を作用させることができるので、該コンベヤベルトの中間部に、パイプ状部分の径方向の外側から支持ローラを当接させることにより、コンベヤベルトの中間部に生じるゆがみを矯正することが可能になり、パイプ状部分の形状を高精度に維持し易くすることができる。

【0014】

これに対して、帆布ジョイント部が、例えば、本体ゴムの側端部に配設された場合には、パイプ状部分の形状を維持し難い。

すなわち、当該コンベヤベルトのうち、本体ゴムの側端部により構成されるコンベヤベルトの側端部は、当該コンベヤベルトをパイプ状部分としたときに鉛直方向の上側に位置する。したがって、帆布ジョイント部が本体ゴムの側端部に配設されて剛性変化部がコンベヤベルトの側端部に形成されることにより、例えばコンベヤベルトの側端部にゆがみが生じた場合などには、このゆがみを矯正することが困難であり、パイプ状部分の形状がいびつになるおそれがある。

【0015】

また当該コンベヤベルトでは、抗張体が、ベルト幅方向に複数配置されていることから、前述の作用効果が顕著に奏功されることとなる。

【0016】

すなわち、抗張体が、ベルト幅方向に複数配置されていると、コンベヤベルトにおけるベルト幅方向の曲げ剛性を抗張体により補強する補強効果が、コンベヤベルトのベルト幅方向に沿った位置ごとに異なり易い。したがって、例えば帆布ジョイント部が、帆布部材の側端部同士が重ね合わされてなり、そのベルト幅方向の曲げ剛性が高められた構成とされ、かつ帆布ジョイント部が、コンベヤベルトのうち、抗張体による前記補強効果が高い部分に配設された場合などには、コンベヤベルトの前記剛性変化部におけるベルト幅方向の曲げ剛性が、コンベヤベルトの他の部分におけるベルト幅方向の曲げ剛性と大きく異なることとなる。

この場合、コンベヤベルトをパイプ状に丸めてパイプ状部分としたときに、コンベヤベルトの中間部に一層ゆがみが生じ易くなるが、当該コンベヤベルトでは、前述のように、コンベヤベルトの中間部に生じるゆがみを矯正することができるので、パイプ状部分の形状を高精度に維持し易くすることができる。

【0017】

また、本発明に係るパイプコンベヤでは、前記本体ゴムの中間部は、該本体ゴムのうち、ベルト幅方向の中央からベルト幅方向の両外側にそれぞれ、前記本体ゴムの側端部のベルト幅方向に沿った大きさと同等の距離ずつ離間した両中間部境界の間に位置する部分であってもよい。

【0018】

この場合、本体ゴムの中間部が、該本体ゴムのうち、ベルト幅方向の中央からベルト幅方向の両外側にそれぞれ、本体ゴムの側端部のベルト幅方向に沿った大きさと同等の距離ずつ離間した両中間部境界の間に位置する部分となっているので、パイプ状部分を、本体ゴムの両側端部同士を鉛直方向の上側で互いに重ね合わせることにより形成することで、コンベヤベルトの中間部を、鉛直方向の下側に確実に位置させることが可能になり、前述の作用効果を確実に奏功させることができる。

【0019】

なおこのように、本体ゴムの側端部のベルト幅方向に沿った大きさが、本体ゴムにおけるベルト幅方向の中央から前記両中間部境界までのベルト幅方向の各距離と同等であり、かつ本体ゴムの側端部のベルト幅方向に沿った大きさが、本体ゴムのベルト幅方向に沿った本体幅Wの1/7の場合、該本体ゴムの両側端部同士が互いに重ね合わせられることにより形成されるコンベヤベルトのパイプ状部分では、本体ゴムのベルト幅方向の中央から各中間部境界までのパイプ軸回りの中心角が60度となる。

【0020】

このように、コンベヤベルトのパイプ状部分で、本体ゴムのベルト幅方向の中央から各中間部境界までのパイプ軸回りの中心角が60度となる場合には、コンベヤベルトをパイプ状に丸めてパイプ状部分とし、本体ゴムの両側端部同士を鉛直方向の上側で互いに重ね合わせるときに、本体ゴムのベルト幅方向の中央をパイプ軸の真下に配置する基本姿勢とすることで、例えば、コンベヤベルトのパイプ状部分が湾曲しながら走行すること等により、パイプ状部分が、前記基本姿勢からパイプ軸回りに中心角が30度以内の範囲で捩れてしまった場合であっても、コンベヤベルトの中間部を、鉛直方向の下側に位置させ続けることが可能になり、前述の作用効果を奏功させることができる。

【発明の効果】

【0021】

本発明に係るコンベヤベルトによれば、低コストで広幅に形成することができる。

また本発明に係るパイプコンベヤによれば、低コストでパイプ状部分を大径にすることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係るパイプコンベヤの全体図である。

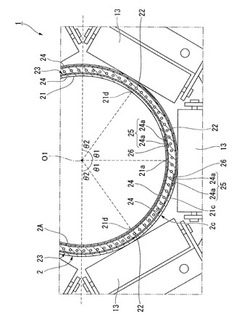

【図2】図1に示すパイプコンベヤに備えられたベルト支持装置およびコンベヤベルトの要部の正面図である。

【図3】図1に示すパイプコンベヤの従動ドラム側の上面図である。

【図4】図1に示すパイプコンベヤに備えられたコンベヤベルトの断面図である。

【図5】図2に示すベルト支持装置およびコンベヤベルトの要部の部分拡大図である。

【発明を実施するための形態】

【0023】

以下、図面を参照し、本発明の一実施形態に係るパイプコンベヤを説明する。

図1に示すように、パイプコンベヤ1は、互いに平行なドラム軸回りに回転する駆動ドラム3および従動ドラム4と、これらの駆動ドラム3および従動ドラム4の間に巻回され、一部分がパイプ状に丸められた無端帯状のコンベヤベルト2と、該コンベヤベルト2のうち、パイプ状に丸められたパイプ状部分2Aを支持するベルト支持装置10と、を備えている。

【0024】

駆動ドラム3および従動ドラム4の各ドラム軸は、コンベヤベルト2のベルト幅方向Hに延在するとともに、互いに水平方向にずらされている。

該コンベヤベルト2は、従動ドラム4から駆動ドラム3に向けて走行するとともに表面が鉛直上側を向くキャリア側、および駆動ドラム3から従動ドラム4に向けて走行するとともに表面が鉛直下側を向くリターン側の両方で丸められており、キャリア側のコンベヤベルト2におけるパイプ状部分2A、およびリターン側のコンベヤベルト2におけるパイプ状部分2Aの各パイプ軸O1は、互いに平行になっている。また該コンベヤベルト2は、駆動ドラム3および従動ドラム4それぞれの手前で平らに展開されて各ドラム3、4に巻回されている。

【0025】

ベルト支持装置10は、駆動ドラム3と従動ドラム4との間に、前記パイプ状部分2Aのパイプ軸O1方向に間隔をあけて複数配置されており、本実施形態では、全てのベルト支持装置10が、パイプ軸O1方向に延在する連結部材5を介して互いに連結されている。ベルト支持装置10は、内部が上室11aおよび下室11bに区画された支持枠11を備えており、各支持枠11の上室11aを、キャリア側のコンベヤベルト2におけるパイプ状部分2Aが通過するとともに、下室11bを、リターン側のコンベヤベルト2におけるパイプ状部分2Aが通過する。

【0026】

図2に示すように、上室11aおよび下室11bにはそれぞれ、コンベヤベルト2のパイプ状部分2Aに対してその径方向の外側に、パイプ軸O1回りに複数配置された支持ローラ13と、パイプ状部分2Aが通過する通過孔12aがパイプ軸O1方向に貫設されるとともに、支持ローラ13を支持する支持板12と、が設けられている。

なお本実施形態では、ベルト支持装置10の下室11bは、上室11aと同様の構成となっているので、下室11bについての図示を省略する。

【0027】

通過孔12aは、コンベヤベルト2のパイプ状部分2Aと同軸に配置されている。

支持板12の表裏面はパイプ軸O1方向に交差するとともに、支持板12の外周縁は支持枠11に固定されている。

【0028】

当該ベルト支持装置10をパイプ軸O1方向から見た正面視において、支持ローラ13は、前記通過孔12aの内側にかつ同一円周上に配置され、支持ローラ13の回転軸O2は、パイプ軸O1回りに延在している。

そして該ベルト支持装置10は、これらの支持ローラ13がパイプ状部分2Aにその径方向の外側から当接することにより該パイプ状部分2Aを支持する構成となっている。

【0029】

ここで図3に示すように、複数のベルト支持装置10のうち、最も従動ドラム4側に位置するベルト支持装置10と、従動ドラム4と、の間には、平らに展開されたコンベヤベルト2を丸めるベルト丸め装置6が配設されている。ベルト丸め装置6は、コンベヤベルト2が従動ドラム4からベルト支持装置10側に向かうに従い漸次、コンベヤベルト2の両側端部2bをベルト幅方向Hの内側に向けて湾曲させてコンベヤベルト2を丸め、該コンベヤベルト2をベルト支持装置10の上室11aに案内する。

【0030】

また従動ドラム4の上方には、例えば粉粒体などの被搬送物Aをコンベヤベルト2の表面上に投下するホッパ7が設けられている。本実施形態では、ホッパ7は、ベルト丸め装置6により丸められるキャリア側のコンベヤベルト2の表面上に、該コンベヤベルト2が完全に丸められる前に被搬送物Aを投下する。該被搬送物Aは、コンベヤベルト2がベルト丸め装置6により丸められることで、コンベヤベルト2に包み込まれることとなる。

【0031】

また図1に示すように、複数のベルト支持装置10のうち、最も駆動ドラム3側に位置するベルト支持装置10と、駆動ドラム3と、の間には、丸められたコンベヤベルト2を平らに展開する図示しないベルト展開装置が配設されている。該ベルト展開装置は、最も駆動ドラム3側に位置するベルト支持装置10の上室11aを通過したキャリア側のコンベヤベルト2を、ベルト支持装置10側から従動ドラム4に向かうに従い漸次、平らに展開する。

また駆動ドラム3側には、キャリア側のコンベヤベルト2により搬送された被搬送物Aが投入される荷受箱8が設けられている。

【0032】

ここで、パイプコンベヤ1におけるコンベヤベルト2の循環走行について説明する。

まず、平らに展開され従動ドラム4を下側から上側に通過したコンベヤベルト2は、図3に示すように、ベルト丸め装置6によりベルト支持装置10側に向かうに従い漸次、丸められる。このとき、コンベヤベルト2が完全に丸まらないうちに、コンベヤベルト2の表面上にホッパ7から被搬送物Aが投下される。

【0033】

次いでコンベヤベルト2は、複数のベルト支持装置10のうち、最も従動ドラム4側に位置するベルト支持装置10の上室11aに進入し、コンベヤベルト2がパイプ状に丸められる。これにより、コンベヤベルト2の内部に被搬送物Aが包み込まれ、その後、内部に被搬送物Aを包み込んだパイプ状のコンベヤベルト2は、図2に示すように、各ベルト支持装置10の上室11aを、パイプ状を保ったまま通過する。

【0034】

そして図1に示すように、ベルト支持装置10のうち、最も駆動ドラム3側に位置するベルト支持装置10の上室11aを通過したコンベヤベルト2は、前記ベルト展開装置により駆動ドラム3側に向かうに従い漸次、展開された後、荷受箱8に被搬送物Aを投入する。

【0035】

なお、駆動ドラム3を上側から下側に通過したリターン側のコンベヤベルト2は、パイプ状に丸められて、各ベルト支持装置10の下室11bを通過し、平らに展開されて従動ドラム4に戻って循環走行する。ここで、リターン側のコンベヤベルト2においても、前記ベルト丸め装置6および前記ベルト展開装置と同様の構成を採用して、コンベヤベルト2を丸めた後、平らに展開することができる。

【0036】

次に図4に示すように、コンベヤベルト2について説明する。

コンベヤベルト2は、ベルト長手方向に延在する本体ゴム21と、ベルト長手方向に延在するとともにベルト幅方向Hに複数配置され、本体ゴム21内に埋設された抗張体22と、ベルト長手方向に延在するとともに本体ゴム21内に埋設された補強層23と、を備えている。

【0037】

本体ゴム21のベルト幅方向Hに沿った本体幅Wは、例えば約2250mm以上となっている。これにより、コンベヤベルト2のパイプ状部分2Aのパイプ径は、例えば約600mm以上となる。

抗張体22は、例えばスチールコード等により形成されており、複数の抗張体22は、本体ゴム21における厚さ方向の中央部に、ベルト幅方向Hのほぼ全域にわたって、ベルト幅方向Hに間隔をあけて配設されている。

【0038】

補強層23は、コンベヤベルト2のベルト幅方向Hの曲げ剛性を向上させる。該補強層23は、本体ゴム21内において、抗張体22が埋設された厚さ方向の前記中央部と、本体ゴム21の表裏面との間に位置する各部分に、ベルト幅方向Hのほぼ全域にわたって1層ずつ配設されている。両補強層23のベルト幅方向Hに沿った大きさ、およびベルト幅方向Hの位置は、いずれも互いに同等とされ、補強層23のベルト幅方向Hの側端縁は、抗張体22のうち、最もベルト幅方向Hの外側に位置するものよりも、ベルト幅方向Hに沿った本体ゴム21の内側に位置している。

【0039】

そして本実施形態では、補強層23は、ベルト長手方向に延在する帆布部材24がベルト幅方向Hに複数連設されてなる。

帆布部材24としては、例えば合成繊維で形成された縦糸および横糸が互いに簾織りされてなる簾織りシート等を採用することができる。前記合成繊維としては、例えばナイロン、ポリアミド、ポリエステルまたはアラミド等があげられる。なおこの帆布部材24は、接着性を具備する図示しない被覆ゴムにより被覆されていてもよい。

【0040】

補強層23は、ベルト幅方向Hに配設された2つ(複数)の帆布部材24により構成されており、これらの2つの帆布部材24のベルト幅方向Hに沿った帆布幅は同等となっている。また、ベルト幅方向Hに隣り合う2つの帆布部材24の側端部24a同士は、互いに接続されて帆布ジョイント部25を構成している。本実施形態では、帆布ジョイント部25は、帆布部材24の側端部24a同士が重ね合わされてなる構成とされ、帆布ジョイント部25のベルト幅方向Hに沿ったジョイント幅は、例えば前記本体幅Wの1/7よりも小さくなっている。

【0041】

また帆布ジョイント部25は、本体ゴム21のうち、当該コンベヤベルト2の両側端部2bをそれぞれ構成する両側端部21bよりもベルト幅方向Hの内側に位置するとともにベルト幅方向Hの中央21aを含む中間部21cに配設されている。なお本実施形態では、このように帆布ジョイント部25が配設される本体ゴム21の中間部21cは、本体ゴム21のうち、ベルト幅方向Hの中央21aからベルト幅方向Hの両外側にそれぞれ前記本体幅Wの1/7ずつ(図4に示す大きさW1=W・(1/7)ずつ)離間した両中間部境界21dの間に位置する部分となっている。

【0042】

2つの補強層23における各帆布ジョイント部25は、ベルト幅方向Hに互いにずらされている。本実施形態では、各帆布ジョイント部25は、本体ゴム21のベルト幅方向Hの中央21aから、ベルト幅方向Hの反対側に互いにずらされているとともに、本体ゴム21のベルト幅方向Hの中央21aから両帆布ジョイント部25までのベルト幅方向Hに沿った各距離は、互いに同等となっている。

【0043】

そして図2に示すように、当該コンベヤベルト2では、キャリア側のパイプ状部分2Aは、本体ゴム21の両側端部21b同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向Hに丸められてベルト長手方向に延在し、その内部に被搬送物が収容される。

【0044】

なお本実施形態では、このように鉛直方向の上側で互いに重ね合わせられる本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさW1は、前記本体幅Wの1/7となっており、本体ゴム21のうち、ベルト幅方向Hの中央21aから前記両中間部境界21dまでのベルト幅方向Hの距離W1と同等となっている。

【0045】

ここで本実施形態のように、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさW1が、本体ゴム21におけるベルト幅方向Hの中央21aから前記両中間部境界21dまでのベルト幅方向Hの各距離W1と同等であり、かつ本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさW1が、前記本体幅Wの1/7の場合、該本体ゴム21の両側端部21b同士が互いに重ね合わせられることにより形成されるコンベヤベルト2のパイプ状部分2Aでは、本体ゴム21のベルト幅方向Hの中央21aから各中間部境界21dまでのパイプ軸O1回りの中心角θ1が60度となる。

【0046】

次に、当該コンベヤベルト2の作用について説明する。

図5に示すように、当該コンベヤベルト2では、帆布ジョイント部25が、帆布部材24の側端部24a同士が重ね合わされてなる構成なので、帆布ジョイント部25におけるベルト幅方向Hの曲げ剛性は、補強層23の他の部分におけるベルト幅方向Hの曲げ剛性よりも高くなる。

【0047】

このように、帆布ジョイント部25におけるベルト幅方向Hの曲げ剛性が、補強層23の他の部分におけるベルト幅方向Hの曲げ剛性と異なるため、当該コンベヤベルト2のうち、帆布ジョイント部25が配設された本体ゴム21の中間部21cにより構成されるコンベヤベルト2の中間部2cに、ベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分のベルト幅方向Hの曲げ剛性と異なる剛性変化部26が形成されることなる。なお本実施形態では、剛性変化部26のベルト幅方向Hの曲げ剛性は、他の部分のベルト幅方向Hの曲げ剛性よりも高くなっている。

そしてこのように、コンベヤベルト2の中間部2cに剛性変化部26が形成されると、コンベヤベルト2をパイプ状に丸めたときに、コンベヤベルト2の中間部2cにゆがみが生じ易くなる。

【0048】

ここで図2に示すように、当該コンベヤベルト2では、パイプ状部分2Aが、本体ゴム21の両側端部21b同士を鉛直方向の上側で互いに重ね合わせることにより形成されることから、パイプ状部分2Aでは、コンベヤベルト2の中間部2cが、鉛直方向の下側に位置することとなる。したがって、当該コンベヤベルト2の中間部2cに、例えばコンベヤベルト2の自重や被搬送物Aの重量などによる荷重を作用させることができるので、該コンベヤベルト2の中間部2cに、パイプ状部分2Aの径方向の外側から支持ローラ13を当接させることにより、コンベヤベルト2の中間部2cに生じるゆがみを矯正することが可能になり、パイプ状部分2Aの形状を高精度に維持し易くすることができる。

【0049】

これに対して、帆布ジョイント部25が、例えば、本体ゴム21の側端部21bに配設された場合には、パイプ状部分2Aの形状を維持し難い。

すなわち、当該コンベヤベルト2のうち、本体ゴム21の側端部21bにより構成されるコンベヤベルト2の側端部2bは、当該コンベヤベルト2の一部分をパイプ状部分2Aとしたときに、鉛直方向の上側に位置する。したがって、帆布ジョイント部25が本体ゴム21の側端部21bに配設されて剛性変化部26がコンベヤベルト2の側端部2bに形成されることにより、例えばコンベヤベルト2の側端部2bにゆがみが生じた場合などには、このゆがみを矯正することが困難であり、パイプ状部分2Aの形状がいびつになるおそれがある。

【0050】

以上説明したように、本実施形態に係るコンベヤベルト2によれば、補強層23が、複数の帆布部材24がベルト幅方向Hに配設されてなるので、1つの広幅な連続帆布を用いなくても、複数の帆布部材24により広幅な補強層23を形成することが可能になり、当該コンベヤベルト2を低コストで広幅に形成することができる。

【0051】

また帆布ジョイント部25が、本体ゴム21の中間部21cに配設されているので、コンベヤベルト2の一部分をパイプ状に丸めてパイプ状部分2Aとしたときに、該パイプ状部分2Aの形状を高精度に維持し易くすることができる。

さらに本実施形態では、2つの補強層23における各帆布ジョイント部25が、ベルト幅方向Hに互いにずらされているので、これらの両帆布ジョイント部25のベルト幅方向Hの位置が互いに同等である場合に比べて、コンベヤベルト2の剛性変化部26におけるベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分におけるベルト幅方向Hの曲げ剛性に比べて大きく異なるのを抑制することができる。これにより、コンベヤベルト2の中間部2cにゆがみが生じるのを抑えることができる。

【0052】

また当該コンベヤベルト2では、抗張体22が、ベルト幅方向Hに複数配置されていることから、前述の作用効果が顕著に奏功されることとなる。

【0053】

すなわち、抗張体22が、ベルト幅方向Hに複数配置されていると、コンベヤベルト2におけるベルト幅方向Hの曲げ剛性を抗張体22により補強する補強効果が、コンベヤベルト2のベルト幅方向Hに沿った位置ごとに異なり易い。本実施形態では、複数の抗張体22が、ベルト幅方向Hに間隔をあけて配設されているので、コンベヤベルト2のうち、抗張体22が配設された部分では、抗張体22による前記補強効果が得られるものの、ベルト幅方向Hに隣り合う抗張体22同士の間に位置する部分では、抗張体22による前記補強効果が得られないこととなる。

【0054】

したがって、本実施形態のように、帆布ジョイント部25が、帆布部材24の側端部24a同士が重ね合わされてなり、ベルト幅方向Hの曲げ剛性が高められた構成である場合には、該帆布ジョイント部25が、コンベヤベルト2のうち、抗張体22による前記補強効果が高い部分に配設されると、コンベヤベルト2の前記剛性変化部26におけるベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分におけるベルト幅方向Hの曲げ剛性と大きく異なることとなる。

【0055】

この場合、コンベヤベルト2の一部分をパイプ状に丸めてパイプ状部分2Aとしたときに、コンベヤベルト2の中間部2cに一層ゆがみが生じ易くなるが、当該コンベヤベルト2では、前述のように、コンベヤベルト2の中間部2cに生じるゆがみを矯正することができるので、パイプ状部分2Aの形状を高精度に維持し易くすることができる。

【0056】

また、本実施形態に係るパイプコンベヤ1によれば、前記コンベヤベルト2を備えているので、低コストでパイプ状部分2Aを大径にすることができる。

【0057】

また、本体ゴム21の中間部21cが、該本体ゴム21のうち、ベルト幅方向Hの中央21aからベルト幅方向Hの両外側にそれぞれ、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさと同等の距離ずつ離間した両中間部境界21dの間に位置する部分となっているので、パイプ状部分2Aを、本体ゴム21の両側端部21b同士を鉛直方向の上側で互いに重ね合わせることにより形成することで、コンベヤベルト2の中間部2cを、鉛直方向の下側に確実に位置させることが可能になり、前述の作用効果を確実に奏功させることができる。

【0058】

また図2に示すように、コンベヤベルト2のパイプ状部分2Aで、本体ゴム21のベルト幅方向Hの中央21aから各中間部境界21dまでのパイプ軸O1回りの中心角θ1が60度となる場合には、コンベヤベルト2の一部分をパイプ状に丸めてパイプ状部分2Aとし、本体ゴム21の両側端部21b同士を鉛直方向の上側で互いに重ね合わせるときに、図5に示すように、本体ゴム21のベルト幅方向Hの中央21aをパイプ軸O1の真下に配置する基本姿勢とすることで、例えば、コンベヤベルト2のパイプ状部分2Aが湾曲しながら走行すること等により、パイプ状部分2Aが、前記基本姿勢からパイプ軸O1回りに中心角が30度以内の範囲(図5に示す中心角θ2の範囲)で捩れてしまった場合であっても、コンベヤベルト2の中間部2cを、鉛直方向の下側に位置させ続けることが可能になり、前述の作用効果を奏功させることができる。

【0059】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、2つの補強層23における各帆布ジョイント部25は、ベルト幅方向Hに互いにずらされているものとしたが、これに限られるものではなく、両帆布ジョイント部25のベルト幅方向Hの位置が互いに同等であってもよい。この場合、両帆布ジョイント部25のベルト幅方向Hの位置は、本体ゴム21におけるベルト幅方向Hの中央21aであることが好ましい。

【0060】

また前記実施形態では、帆布ジョイント部25が、帆布部材24の側端部24a同士が重ね合わされてなる構成であるものとしたが、これに限られず、例えば、帆布ジョイント部25が、帆布部材24の側端部24a同士が突き合わされてなる構成であってもよい。この場合、帆布ジョイント部25におけるベルト幅方向Hの曲げ剛性は、他の部分におけるベルト幅方向Hの曲げ剛性よりも低くなり、コンベヤベルト2の剛性変化部26におけるベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分におけるベルト幅方向Hの曲げ剛性よりも低くなる。

【0061】

また前記実施形態では、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさが、前記本体幅Wの1/7であるものとしたが、これに限られず、本体ゴム21の側端部21bとして、前記本体幅Wの1/7より大きい部分、および前記本体幅Wの1/7より大きい部分が互いに重ね合わされてもよい。

【0062】

また前記実施形態では、本体ゴム21の中間部21cが、該本体ゴム21のうち、ベルト幅方向Hの中央21aからベルト幅方向Hの両外側にそれぞれ、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさと同等の距離ずつ離間した両中間部境界21dの間に位置する部分であるものとしたが、これに限られるものではない。すなわち、本体ゴム21の中間部21cが、本体ゴム21のうち、両側端部21bよりもベルト幅方向Hの内側に位置するとともにベルト幅方向Hの中央21aを含んでおり、本体ゴム21の中間部21cに、帆布ジョイント部25が配設されていればよい。

【0063】

また前記実施形態では、帆布部材24の帆布幅は同等となっているものとしたが、これに限られない。

また前記実施形態では、補強層23は、2つの帆布部材24により構成されているものとしたが、3つ以上の帆布部材24により構成されていてもよい。この場合、帆布ジョイント部25が、ベルト幅方向Hに複数形成されることとなるが、これらの帆布ジョイント部25全てが、本体ゴム21の中間部21cに配設された構成を採用することができる。

【0064】

また前記実施形態では、補強層23は、本体ゴム21内において、厚さ方向の前記中央部と、本体ゴム21の表裏面との間に位置する各部分に配設された両補強層23のベルト幅方向Hに沿った大きさ、およびベルト幅方向Hの位置は、いずれも互いに同等となっているものとしたが、異なっていてもよい。

さらに前記実施形態では、補強層23は、本体ゴム21内において、厚さ方向の前記中央部と、本体ゴム21の表裏面との間に位置する各部分に、1層ずつ配設されているものとしたが、これらの両部分のうちの少なくとも一方に埋設されていればよい。

【0065】

またコンベヤベルト2は、リターン側で丸められるものとしたが、リターン側で丸められていなくてもよい。すなわち、コンベヤベルト2が、本体ゴム21の両側端部21b同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向Hに丸められてベルト長手方向に延在するパイプ状部分2Aとされ、その内部に被搬送物Aが収容される構成であれば、適宜変更することが可能である。

【0066】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0067】

1 パイプコンベヤ

2 コンベヤベルト

2A パイプ状部分

10 支持装置

13 支持ローラ

21 本体ゴム

21a 本体ゴムのベルト幅方向の中央

21b 本体ゴムの側端部

21c 本体ゴムの中間部

21d 中間部境界

22 抗張体

23 補強層

24 帆布部材

24a 帆布部材の側端部

25 帆布ジョイント部

A 被搬送物

H ベルト幅方向

O1 パイプ軸

W 本体幅

【技術分野】

【0001】

本発明は、コンベヤベルトおよびパイプコンベヤに関する。

【背景技術】

【0002】

従来から、例えば下記特許文献1に示されるようなコンベヤベルトが知られている。該コンベヤベルトは、ベルト長手方向に延在する本体ゴムと、ベルト長手方向に延在するとともにベルト幅方向に複数配置され、本体ゴム内に埋設された抗張体と、ベルト長手方向に延在し、本体ゴム内において、抗張体と該本体ゴムの裏面との間に位置する部分に埋設された連続帆布と、を備えている。

該コンベヤベルトでは、連続帆布を備えることにより、ベルト幅方向の曲げ剛性を向上させている。これにより、該コンベヤベルトを、本体ゴムの両側端部同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向に丸めてベルト長手方向に延在するパイプ状部分としたときに、該パイプ状部分における本体ゴムの側端部が、例えば自重などにより過度に曲がり過ぎるのを抑えることが可能になり、パイプ状部分が扁平に潰れるのを抑制することができる。そのため、この種のコンベヤベルトは、前記パイプ状部分内に被搬送物を収容して搬送するパイプコンベヤに好適に採用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−315534号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで近年のパイプコンベヤでは、コンベヤベルトのパイプ状部分の大径化の要望が高まっており、この要望に対応するために広幅なコンベヤベルトが求められている。

ここで前記従来のコンベヤベルトでは、広幅化を図るためには、ベルト幅方向に沿った大きさが大きい広幅な連続帆布が必要となるが、前述のような近年のコンベヤベルトの広幅化の要望に応じるためには、一般に流通する連続帆布よりもベルト幅方向に沿った大きさが大きい特殊な連続帆布が必要となる。このような連続帆布を形成するためには、特殊仕様の製造装置を要するため、高コスト化に繋がるという問題があった。

【0005】

なお、連続帆布を備えることに代えて、本体ゴムを厚肉に形成することによりコンベヤベルトのベルト幅方向の曲げ剛性を向上させる構成も考えられるが、この場合、ベルト重量が増大してコンベヤベルトに作用する最大張力が大きくなることから、例えば抗張体の外径などを大きくする等の必要があり、コストがかかる。

【0006】

本発明は、前述した事情に鑑みてなされたものであって、その目的は、低コストで広幅に形成することができるコンベヤベルトを提供することである。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係るコンベヤベルトは、ベルト長手方向に延在する本体ゴムと、ベルト長手方向に延在するとともにベルト幅方向に複数配置され、前記本体ゴム内に埋設された抗張体と、ベルト長手方向に延在し、前記本体ゴム内において、前記抗張体と該本体ゴムの表裏面との間に位置する各部分のうち、少なくとも一方に埋設された補強層と、を備え、前記本体ゴムの両側端部同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向に丸められてベルト長手方向に延在するパイプ状部分とされ、その内部に被搬送物が収容されるコンベヤベルトであって、前記補強層は、ベルト長手方向に延在する帆布部材がベルト幅方向に複数連設されてなり、これらの帆布部材のうち、ベルト幅方向に隣り合う帆布部材の側端部同士は、互いに接続されて帆布ジョイント部を構成し、該帆布ジョイント部は、前記本体ゴムのうち、前記両側端部よりもベルト幅方向の内側に位置するとともにベルト幅方向の中央を含む中間部に配設されていることを特徴とする。

【0008】

また、本発明に係るパイプコンベヤは、前記コンベヤベルトと、前記パイプ状部分に対してその径方向の外側に、パイプ軸回りに複数配置された支持ローラを有するとともに、これらの支持ローラが前記パイプ状部分に前記径方向の外側から当接することにより該パイプ状部分を支持するベルト支持装置と、を備えていることを特徴とする。

【0009】

これらの発明によれば、補強層が、複数の帆布部材がベルト幅方向に配設されてなるので、1つの広幅な連続帆布を用いなくても、複数の帆布部材により広幅な補強層を形成することが可能になり、当該コンベヤベルトを低コストで広幅に形成することができる。

【0010】

また帆布ジョイント部が、本体ゴムの中間部に配設されているので、コンベヤベルトをパイプ状に丸めてパイプ状部分としたときに、該パイプ状部分の形状を高精度に維持し易くすることができる。

【0011】

すなわち、帆布ジョイント部は、例えばベルト幅方向に隣り合う帆布部材の側端部同士が重ね合わされてなる構成であったり、これらの側端部同士が突き合わされてなる構成であったりする。

これらのうち、帆布ジョイント部が、帆布部材の側端部同士が重ね合わされてなる構成である場合には、帆布ジョイント部におけるベルト幅方向の曲げ剛性は、補強層の他の部分におけるベルト幅方向の曲げ剛性よりも高くなる。

また帆布ジョイント部が、帆布部材の側端部同士が突き合わされてなる構成である場合には、帆布ジョイント部におけるベルト幅方向の曲げ剛性は、他の部分におけるベルト幅方向の曲げ剛性よりも低くなる。

【0012】

以上のように、帆布ジョイント部におけるベルト幅方向の曲げ剛性は、補強層の他の部分におけるベルト幅方向の曲げ剛性と異なるため、当該コンベヤベルトのうち、帆布ジョイント部が配設された本体ゴムの中間部により構成されるコンベヤベルトの中間部に、ベルト幅方向の曲げ剛性が、コンベヤベルトの他の部分のベルト幅方向の曲げ剛性と異なる剛性変化部が形成されることなる。

そしてこのように、コンベヤベルトの中間部に剛性変化部が形成されると、コンベヤベルトをパイプ状に丸めたときに、コンベヤベルトの中間部にゆがみが生じ易くなる。

【0013】

ここで当該コンベヤベルトでは、パイプ状部分が、本体ゴムの両側端部同士を鉛直方向の上側で互いに重ね合わせることにより形成されることから、該パイプ状部分では、コンベヤベルトの中間部が、鉛直方向の下側に位置することとなる。したがって、当該コンベヤベルトの中間部に、例えばコンベヤベルトの自重や被搬送物の重量などによる荷重を作用させることができるので、該コンベヤベルトの中間部に、パイプ状部分の径方向の外側から支持ローラを当接させることにより、コンベヤベルトの中間部に生じるゆがみを矯正することが可能になり、パイプ状部分の形状を高精度に維持し易くすることができる。

【0014】

これに対して、帆布ジョイント部が、例えば、本体ゴムの側端部に配設された場合には、パイプ状部分の形状を維持し難い。

すなわち、当該コンベヤベルトのうち、本体ゴムの側端部により構成されるコンベヤベルトの側端部は、当該コンベヤベルトをパイプ状部分としたときに鉛直方向の上側に位置する。したがって、帆布ジョイント部が本体ゴムの側端部に配設されて剛性変化部がコンベヤベルトの側端部に形成されることにより、例えばコンベヤベルトの側端部にゆがみが生じた場合などには、このゆがみを矯正することが困難であり、パイプ状部分の形状がいびつになるおそれがある。

【0015】

また当該コンベヤベルトでは、抗張体が、ベルト幅方向に複数配置されていることから、前述の作用効果が顕著に奏功されることとなる。

【0016】

すなわち、抗張体が、ベルト幅方向に複数配置されていると、コンベヤベルトにおけるベルト幅方向の曲げ剛性を抗張体により補強する補強効果が、コンベヤベルトのベルト幅方向に沿った位置ごとに異なり易い。したがって、例えば帆布ジョイント部が、帆布部材の側端部同士が重ね合わされてなり、そのベルト幅方向の曲げ剛性が高められた構成とされ、かつ帆布ジョイント部が、コンベヤベルトのうち、抗張体による前記補強効果が高い部分に配設された場合などには、コンベヤベルトの前記剛性変化部におけるベルト幅方向の曲げ剛性が、コンベヤベルトの他の部分におけるベルト幅方向の曲げ剛性と大きく異なることとなる。

この場合、コンベヤベルトをパイプ状に丸めてパイプ状部分としたときに、コンベヤベルトの中間部に一層ゆがみが生じ易くなるが、当該コンベヤベルトでは、前述のように、コンベヤベルトの中間部に生じるゆがみを矯正することができるので、パイプ状部分の形状を高精度に維持し易くすることができる。

【0017】

また、本発明に係るパイプコンベヤでは、前記本体ゴムの中間部は、該本体ゴムのうち、ベルト幅方向の中央からベルト幅方向の両外側にそれぞれ、前記本体ゴムの側端部のベルト幅方向に沿った大きさと同等の距離ずつ離間した両中間部境界の間に位置する部分であってもよい。

【0018】

この場合、本体ゴムの中間部が、該本体ゴムのうち、ベルト幅方向の中央からベルト幅方向の両外側にそれぞれ、本体ゴムの側端部のベルト幅方向に沿った大きさと同等の距離ずつ離間した両中間部境界の間に位置する部分となっているので、パイプ状部分を、本体ゴムの両側端部同士を鉛直方向の上側で互いに重ね合わせることにより形成することで、コンベヤベルトの中間部を、鉛直方向の下側に確実に位置させることが可能になり、前述の作用効果を確実に奏功させることができる。

【0019】

なおこのように、本体ゴムの側端部のベルト幅方向に沿った大きさが、本体ゴムにおけるベルト幅方向の中央から前記両中間部境界までのベルト幅方向の各距離と同等であり、かつ本体ゴムの側端部のベルト幅方向に沿った大きさが、本体ゴムのベルト幅方向に沿った本体幅Wの1/7の場合、該本体ゴムの両側端部同士が互いに重ね合わせられることにより形成されるコンベヤベルトのパイプ状部分では、本体ゴムのベルト幅方向の中央から各中間部境界までのパイプ軸回りの中心角が60度となる。

【0020】

このように、コンベヤベルトのパイプ状部分で、本体ゴムのベルト幅方向の中央から各中間部境界までのパイプ軸回りの中心角が60度となる場合には、コンベヤベルトをパイプ状に丸めてパイプ状部分とし、本体ゴムの両側端部同士を鉛直方向の上側で互いに重ね合わせるときに、本体ゴムのベルト幅方向の中央をパイプ軸の真下に配置する基本姿勢とすることで、例えば、コンベヤベルトのパイプ状部分が湾曲しながら走行すること等により、パイプ状部分が、前記基本姿勢からパイプ軸回りに中心角が30度以内の範囲で捩れてしまった場合であっても、コンベヤベルトの中間部を、鉛直方向の下側に位置させ続けることが可能になり、前述の作用効果を奏功させることができる。

【発明の効果】

【0021】

本発明に係るコンベヤベルトによれば、低コストで広幅に形成することができる。

また本発明に係るパイプコンベヤによれば、低コストでパイプ状部分を大径にすることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態に係るパイプコンベヤの全体図である。

【図2】図1に示すパイプコンベヤに備えられたベルト支持装置およびコンベヤベルトの要部の正面図である。

【図3】図1に示すパイプコンベヤの従動ドラム側の上面図である。

【図4】図1に示すパイプコンベヤに備えられたコンベヤベルトの断面図である。

【図5】図2に示すベルト支持装置およびコンベヤベルトの要部の部分拡大図である。

【発明を実施するための形態】

【0023】

以下、図面を参照し、本発明の一実施形態に係るパイプコンベヤを説明する。

図1に示すように、パイプコンベヤ1は、互いに平行なドラム軸回りに回転する駆動ドラム3および従動ドラム4と、これらの駆動ドラム3および従動ドラム4の間に巻回され、一部分がパイプ状に丸められた無端帯状のコンベヤベルト2と、該コンベヤベルト2のうち、パイプ状に丸められたパイプ状部分2Aを支持するベルト支持装置10と、を備えている。

【0024】

駆動ドラム3および従動ドラム4の各ドラム軸は、コンベヤベルト2のベルト幅方向Hに延在するとともに、互いに水平方向にずらされている。

該コンベヤベルト2は、従動ドラム4から駆動ドラム3に向けて走行するとともに表面が鉛直上側を向くキャリア側、および駆動ドラム3から従動ドラム4に向けて走行するとともに表面が鉛直下側を向くリターン側の両方で丸められており、キャリア側のコンベヤベルト2におけるパイプ状部分2A、およびリターン側のコンベヤベルト2におけるパイプ状部分2Aの各パイプ軸O1は、互いに平行になっている。また該コンベヤベルト2は、駆動ドラム3および従動ドラム4それぞれの手前で平らに展開されて各ドラム3、4に巻回されている。

【0025】

ベルト支持装置10は、駆動ドラム3と従動ドラム4との間に、前記パイプ状部分2Aのパイプ軸O1方向に間隔をあけて複数配置されており、本実施形態では、全てのベルト支持装置10が、パイプ軸O1方向に延在する連結部材5を介して互いに連結されている。ベルト支持装置10は、内部が上室11aおよび下室11bに区画された支持枠11を備えており、各支持枠11の上室11aを、キャリア側のコンベヤベルト2におけるパイプ状部分2Aが通過するとともに、下室11bを、リターン側のコンベヤベルト2におけるパイプ状部分2Aが通過する。

【0026】

図2に示すように、上室11aおよび下室11bにはそれぞれ、コンベヤベルト2のパイプ状部分2Aに対してその径方向の外側に、パイプ軸O1回りに複数配置された支持ローラ13と、パイプ状部分2Aが通過する通過孔12aがパイプ軸O1方向に貫設されるとともに、支持ローラ13を支持する支持板12と、が設けられている。

なお本実施形態では、ベルト支持装置10の下室11bは、上室11aと同様の構成となっているので、下室11bについての図示を省略する。

【0027】

通過孔12aは、コンベヤベルト2のパイプ状部分2Aと同軸に配置されている。

支持板12の表裏面はパイプ軸O1方向に交差するとともに、支持板12の外周縁は支持枠11に固定されている。

【0028】

当該ベルト支持装置10をパイプ軸O1方向から見た正面視において、支持ローラ13は、前記通過孔12aの内側にかつ同一円周上に配置され、支持ローラ13の回転軸O2は、パイプ軸O1回りに延在している。

そして該ベルト支持装置10は、これらの支持ローラ13がパイプ状部分2Aにその径方向の外側から当接することにより該パイプ状部分2Aを支持する構成となっている。

【0029】

ここで図3に示すように、複数のベルト支持装置10のうち、最も従動ドラム4側に位置するベルト支持装置10と、従動ドラム4と、の間には、平らに展開されたコンベヤベルト2を丸めるベルト丸め装置6が配設されている。ベルト丸め装置6は、コンベヤベルト2が従動ドラム4からベルト支持装置10側に向かうに従い漸次、コンベヤベルト2の両側端部2bをベルト幅方向Hの内側に向けて湾曲させてコンベヤベルト2を丸め、該コンベヤベルト2をベルト支持装置10の上室11aに案内する。

【0030】

また従動ドラム4の上方には、例えば粉粒体などの被搬送物Aをコンベヤベルト2の表面上に投下するホッパ7が設けられている。本実施形態では、ホッパ7は、ベルト丸め装置6により丸められるキャリア側のコンベヤベルト2の表面上に、該コンベヤベルト2が完全に丸められる前に被搬送物Aを投下する。該被搬送物Aは、コンベヤベルト2がベルト丸め装置6により丸められることで、コンベヤベルト2に包み込まれることとなる。

【0031】

また図1に示すように、複数のベルト支持装置10のうち、最も駆動ドラム3側に位置するベルト支持装置10と、駆動ドラム3と、の間には、丸められたコンベヤベルト2を平らに展開する図示しないベルト展開装置が配設されている。該ベルト展開装置は、最も駆動ドラム3側に位置するベルト支持装置10の上室11aを通過したキャリア側のコンベヤベルト2を、ベルト支持装置10側から従動ドラム4に向かうに従い漸次、平らに展開する。

また駆動ドラム3側には、キャリア側のコンベヤベルト2により搬送された被搬送物Aが投入される荷受箱8が設けられている。

【0032】

ここで、パイプコンベヤ1におけるコンベヤベルト2の循環走行について説明する。

まず、平らに展開され従動ドラム4を下側から上側に通過したコンベヤベルト2は、図3に示すように、ベルト丸め装置6によりベルト支持装置10側に向かうに従い漸次、丸められる。このとき、コンベヤベルト2が完全に丸まらないうちに、コンベヤベルト2の表面上にホッパ7から被搬送物Aが投下される。

【0033】

次いでコンベヤベルト2は、複数のベルト支持装置10のうち、最も従動ドラム4側に位置するベルト支持装置10の上室11aに進入し、コンベヤベルト2がパイプ状に丸められる。これにより、コンベヤベルト2の内部に被搬送物Aが包み込まれ、その後、内部に被搬送物Aを包み込んだパイプ状のコンベヤベルト2は、図2に示すように、各ベルト支持装置10の上室11aを、パイプ状を保ったまま通過する。

【0034】

そして図1に示すように、ベルト支持装置10のうち、最も駆動ドラム3側に位置するベルト支持装置10の上室11aを通過したコンベヤベルト2は、前記ベルト展開装置により駆動ドラム3側に向かうに従い漸次、展開された後、荷受箱8に被搬送物Aを投入する。

【0035】

なお、駆動ドラム3を上側から下側に通過したリターン側のコンベヤベルト2は、パイプ状に丸められて、各ベルト支持装置10の下室11bを通過し、平らに展開されて従動ドラム4に戻って循環走行する。ここで、リターン側のコンベヤベルト2においても、前記ベルト丸め装置6および前記ベルト展開装置と同様の構成を採用して、コンベヤベルト2を丸めた後、平らに展開することができる。

【0036】

次に図4に示すように、コンベヤベルト2について説明する。

コンベヤベルト2は、ベルト長手方向に延在する本体ゴム21と、ベルト長手方向に延在するとともにベルト幅方向Hに複数配置され、本体ゴム21内に埋設された抗張体22と、ベルト長手方向に延在するとともに本体ゴム21内に埋設された補強層23と、を備えている。

【0037】

本体ゴム21のベルト幅方向Hに沿った本体幅Wは、例えば約2250mm以上となっている。これにより、コンベヤベルト2のパイプ状部分2Aのパイプ径は、例えば約600mm以上となる。

抗張体22は、例えばスチールコード等により形成されており、複数の抗張体22は、本体ゴム21における厚さ方向の中央部に、ベルト幅方向Hのほぼ全域にわたって、ベルト幅方向Hに間隔をあけて配設されている。

【0038】

補強層23は、コンベヤベルト2のベルト幅方向Hの曲げ剛性を向上させる。該補強層23は、本体ゴム21内において、抗張体22が埋設された厚さ方向の前記中央部と、本体ゴム21の表裏面との間に位置する各部分に、ベルト幅方向Hのほぼ全域にわたって1層ずつ配設されている。両補強層23のベルト幅方向Hに沿った大きさ、およびベルト幅方向Hの位置は、いずれも互いに同等とされ、補強層23のベルト幅方向Hの側端縁は、抗張体22のうち、最もベルト幅方向Hの外側に位置するものよりも、ベルト幅方向Hに沿った本体ゴム21の内側に位置している。

【0039】

そして本実施形態では、補強層23は、ベルト長手方向に延在する帆布部材24がベルト幅方向Hに複数連設されてなる。

帆布部材24としては、例えば合成繊維で形成された縦糸および横糸が互いに簾織りされてなる簾織りシート等を採用することができる。前記合成繊維としては、例えばナイロン、ポリアミド、ポリエステルまたはアラミド等があげられる。なおこの帆布部材24は、接着性を具備する図示しない被覆ゴムにより被覆されていてもよい。

【0040】

補強層23は、ベルト幅方向Hに配設された2つ(複数)の帆布部材24により構成されており、これらの2つの帆布部材24のベルト幅方向Hに沿った帆布幅は同等となっている。また、ベルト幅方向Hに隣り合う2つの帆布部材24の側端部24a同士は、互いに接続されて帆布ジョイント部25を構成している。本実施形態では、帆布ジョイント部25は、帆布部材24の側端部24a同士が重ね合わされてなる構成とされ、帆布ジョイント部25のベルト幅方向Hに沿ったジョイント幅は、例えば前記本体幅Wの1/7よりも小さくなっている。

【0041】

また帆布ジョイント部25は、本体ゴム21のうち、当該コンベヤベルト2の両側端部2bをそれぞれ構成する両側端部21bよりもベルト幅方向Hの内側に位置するとともにベルト幅方向Hの中央21aを含む中間部21cに配設されている。なお本実施形態では、このように帆布ジョイント部25が配設される本体ゴム21の中間部21cは、本体ゴム21のうち、ベルト幅方向Hの中央21aからベルト幅方向Hの両外側にそれぞれ前記本体幅Wの1/7ずつ(図4に示す大きさW1=W・(1/7)ずつ)離間した両中間部境界21dの間に位置する部分となっている。

【0042】

2つの補強層23における各帆布ジョイント部25は、ベルト幅方向Hに互いにずらされている。本実施形態では、各帆布ジョイント部25は、本体ゴム21のベルト幅方向Hの中央21aから、ベルト幅方向Hの反対側に互いにずらされているとともに、本体ゴム21のベルト幅方向Hの中央21aから両帆布ジョイント部25までのベルト幅方向Hに沿った各距離は、互いに同等となっている。

【0043】

そして図2に示すように、当該コンベヤベルト2では、キャリア側のパイプ状部分2Aは、本体ゴム21の両側端部21b同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向Hに丸められてベルト長手方向に延在し、その内部に被搬送物が収容される。

【0044】

なお本実施形態では、このように鉛直方向の上側で互いに重ね合わせられる本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさW1は、前記本体幅Wの1/7となっており、本体ゴム21のうち、ベルト幅方向Hの中央21aから前記両中間部境界21dまでのベルト幅方向Hの距離W1と同等となっている。

【0045】

ここで本実施形態のように、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさW1が、本体ゴム21におけるベルト幅方向Hの中央21aから前記両中間部境界21dまでのベルト幅方向Hの各距離W1と同等であり、かつ本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさW1が、前記本体幅Wの1/7の場合、該本体ゴム21の両側端部21b同士が互いに重ね合わせられることにより形成されるコンベヤベルト2のパイプ状部分2Aでは、本体ゴム21のベルト幅方向Hの中央21aから各中間部境界21dまでのパイプ軸O1回りの中心角θ1が60度となる。

【0046】

次に、当該コンベヤベルト2の作用について説明する。

図5に示すように、当該コンベヤベルト2では、帆布ジョイント部25が、帆布部材24の側端部24a同士が重ね合わされてなる構成なので、帆布ジョイント部25におけるベルト幅方向Hの曲げ剛性は、補強層23の他の部分におけるベルト幅方向Hの曲げ剛性よりも高くなる。

【0047】

このように、帆布ジョイント部25におけるベルト幅方向Hの曲げ剛性が、補強層23の他の部分におけるベルト幅方向Hの曲げ剛性と異なるため、当該コンベヤベルト2のうち、帆布ジョイント部25が配設された本体ゴム21の中間部21cにより構成されるコンベヤベルト2の中間部2cに、ベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分のベルト幅方向Hの曲げ剛性と異なる剛性変化部26が形成されることなる。なお本実施形態では、剛性変化部26のベルト幅方向Hの曲げ剛性は、他の部分のベルト幅方向Hの曲げ剛性よりも高くなっている。

そしてこのように、コンベヤベルト2の中間部2cに剛性変化部26が形成されると、コンベヤベルト2をパイプ状に丸めたときに、コンベヤベルト2の中間部2cにゆがみが生じ易くなる。

【0048】

ここで図2に示すように、当該コンベヤベルト2では、パイプ状部分2Aが、本体ゴム21の両側端部21b同士を鉛直方向の上側で互いに重ね合わせることにより形成されることから、パイプ状部分2Aでは、コンベヤベルト2の中間部2cが、鉛直方向の下側に位置することとなる。したがって、当該コンベヤベルト2の中間部2cに、例えばコンベヤベルト2の自重や被搬送物Aの重量などによる荷重を作用させることができるので、該コンベヤベルト2の中間部2cに、パイプ状部分2Aの径方向の外側から支持ローラ13を当接させることにより、コンベヤベルト2の中間部2cに生じるゆがみを矯正することが可能になり、パイプ状部分2Aの形状を高精度に維持し易くすることができる。

【0049】

これに対して、帆布ジョイント部25が、例えば、本体ゴム21の側端部21bに配設された場合には、パイプ状部分2Aの形状を維持し難い。

すなわち、当該コンベヤベルト2のうち、本体ゴム21の側端部21bにより構成されるコンベヤベルト2の側端部2bは、当該コンベヤベルト2の一部分をパイプ状部分2Aとしたときに、鉛直方向の上側に位置する。したがって、帆布ジョイント部25が本体ゴム21の側端部21bに配設されて剛性変化部26がコンベヤベルト2の側端部2bに形成されることにより、例えばコンベヤベルト2の側端部2bにゆがみが生じた場合などには、このゆがみを矯正することが困難であり、パイプ状部分2Aの形状がいびつになるおそれがある。

【0050】

以上説明したように、本実施形態に係るコンベヤベルト2によれば、補強層23が、複数の帆布部材24がベルト幅方向Hに配設されてなるので、1つの広幅な連続帆布を用いなくても、複数の帆布部材24により広幅な補強層23を形成することが可能になり、当該コンベヤベルト2を低コストで広幅に形成することができる。

【0051】

また帆布ジョイント部25が、本体ゴム21の中間部21cに配設されているので、コンベヤベルト2の一部分をパイプ状に丸めてパイプ状部分2Aとしたときに、該パイプ状部分2Aの形状を高精度に維持し易くすることができる。

さらに本実施形態では、2つの補強層23における各帆布ジョイント部25が、ベルト幅方向Hに互いにずらされているので、これらの両帆布ジョイント部25のベルト幅方向Hの位置が互いに同等である場合に比べて、コンベヤベルト2の剛性変化部26におけるベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分におけるベルト幅方向Hの曲げ剛性に比べて大きく異なるのを抑制することができる。これにより、コンベヤベルト2の中間部2cにゆがみが生じるのを抑えることができる。

【0052】

また当該コンベヤベルト2では、抗張体22が、ベルト幅方向Hに複数配置されていることから、前述の作用効果が顕著に奏功されることとなる。

【0053】

すなわち、抗張体22が、ベルト幅方向Hに複数配置されていると、コンベヤベルト2におけるベルト幅方向Hの曲げ剛性を抗張体22により補強する補強効果が、コンベヤベルト2のベルト幅方向Hに沿った位置ごとに異なり易い。本実施形態では、複数の抗張体22が、ベルト幅方向Hに間隔をあけて配設されているので、コンベヤベルト2のうち、抗張体22が配設された部分では、抗張体22による前記補強効果が得られるものの、ベルト幅方向Hに隣り合う抗張体22同士の間に位置する部分では、抗張体22による前記補強効果が得られないこととなる。

【0054】

したがって、本実施形態のように、帆布ジョイント部25が、帆布部材24の側端部24a同士が重ね合わされてなり、ベルト幅方向Hの曲げ剛性が高められた構成である場合には、該帆布ジョイント部25が、コンベヤベルト2のうち、抗張体22による前記補強効果が高い部分に配設されると、コンベヤベルト2の前記剛性変化部26におけるベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分におけるベルト幅方向Hの曲げ剛性と大きく異なることとなる。

【0055】

この場合、コンベヤベルト2の一部分をパイプ状に丸めてパイプ状部分2Aとしたときに、コンベヤベルト2の中間部2cに一層ゆがみが生じ易くなるが、当該コンベヤベルト2では、前述のように、コンベヤベルト2の中間部2cに生じるゆがみを矯正することができるので、パイプ状部分2Aの形状を高精度に維持し易くすることができる。

【0056】

また、本実施形態に係るパイプコンベヤ1によれば、前記コンベヤベルト2を備えているので、低コストでパイプ状部分2Aを大径にすることができる。

【0057】

また、本体ゴム21の中間部21cが、該本体ゴム21のうち、ベルト幅方向Hの中央21aからベルト幅方向Hの両外側にそれぞれ、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさと同等の距離ずつ離間した両中間部境界21dの間に位置する部分となっているので、パイプ状部分2Aを、本体ゴム21の両側端部21b同士を鉛直方向の上側で互いに重ね合わせることにより形成することで、コンベヤベルト2の中間部2cを、鉛直方向の下側に確実に位置させることが可能になり、前述の作用効果を確実に奏功させることができる。

【0058】

また図2に示すように、コンベヤベルト2のパイプ状部分2Aで、本体ゴム21のベルト幅方向Hの中央21aから各中間部境界21dまでのパイプ軸O1回りの中心角θ1が60度となる場合には、コンベヤベルト2の一部分をパイプ状に丸めてパイプ状部分2Aとし、本体ゴム21の両側端部21b同士を鉛直方向の上側で互いに重ね合わせるときに、図5に示すように、本体ゴム21のベルト幅方向Hの中央21aをパイプ軸O1の真下に配置する基本姿勢とすることで、例えば、コンベヤベルト2のパイプ状部分2Aが湾曲しながら走行すること等により、パイプ状部分2Aが、前記基本姿勢からパイプ軸O1回りに中心角が30度以内の範囲(図5に示す中心角θ2の範囲)で捩れてしまった場合であっても、コンベヤベルト2の中間部2cを、鉛直方向の下側に位置させ続けることが可能になり、前述の作用効果を奏功させることができる。

【0059】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、2つの補強層23における各帆布ジョイント部25は、ベルト幅方向Hに互いにずらされているものとしたが、これに限られるものではなく、両帆布ジョイント部25のベルト幅方向Hの位置が互いに同等であってもよい。この場合、両帆布ジョイント部25のベルト幅方向Hの位置は、本体ゴム21におけるベルト幅方向Hの中央21aであることが好ましい。

【0060】

また前記実施形態では、帆布ジョイント部25が、帆布部材24の側端部24a同士が重ね合わされてなる構成であるものとしたが、これに限られず、例えば、帆布ジョイント部25が、帆布部材24の側端部24a同士が突き合わされてなる構成であってもよい。この場合、帆布ジョイント部25におけるベルト幅方向Hの曲げ剛性は、他の部分におけるベルト幅方向Hの曲げ剛性よりも低くなり、コンベヤベルト2の剛性変化部26におけるベルト幅方向Hの曲げ剛性が、コンベヤベルト2の他の部分におけるベルト幅方向Hの曲げ剛性よりも低くなる。

【0061】

また前記実施形態では、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさが、前記本体幅Wの1/7であるものとしたが、これに限られず、本体ゴム21の側端部21bとして、前記本体幅Wの1/7より大きい部分、および前記本体幅Wの1/7より大きい部分が互いに重ね合わされてもよい。

【0062】

また前記実施形態では、本体ゴム21の中間部21cが、該本体ゴム21のうち、ベルト幅方向Hの中央21aからベルト幅方向Hの両外側にそれぞれ、本体ゴム21の側端部21bのベルト幅方向Hに沿った大きさと同等の距離ずつ離間した両中間部境界21dの間に位置する部分であるものとしたが、これに限られるものではない。すなわち、本体ゴム21の中間部21cが、本体ゴム21のうち、両側端部21bよりもベルト幅方向Hの内側に位置するとともにベルト幅方向Hの中央21aを含んでおり、本体ゴム21の中間部21cに、帆布ジョイント部25が配設されていればよい。

【0063】

また前記実施形態では、帆布部材24の帆布幅は同等となっているものとしたが、これに限られない。

また前記実施形態では、補強層23は、2つの帆布部材24により構成されているものとしたが、3つ以上の帆布部材24により構成されていてもよい。この場合、帆布ジョイント部25が、ベルト幅方向Hに複数形成されることとなるが、これらの帆布ジョイント部25全てが、本体ゴム21の中間部21cに配設された構成を採用することができる。

【0064】

また前記実施形態では、補強層23は、本体ゴム21内において、厚さ方向の前記中央部と、本体ゴム21の表裏面との間に位置する各部分に配設された両補強層23のベルト幅方向Hに沿った大きさ、およびベルト幅方向Hの位置は、いずれも互いに同等となっているものとしたが、異なっていてもよい。

さらに前記実施形態では、補強層23は、本体ゴム21内において、厚さ方向の前記中央部と、本体ゴム21の表裏面との間に位置する各部分に、1層ずつ配設されているものとしたが、これらの両部分のうちの少なくとも一方に埋設されていればよい。

【0065】

またコンベヤベルト2は、リターン側で丸められるものとしたが、リターン側で丸められていなくてもよい。すなわち、コンベヤベルト2が、本体ゴム21の両側端部21b同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向Hに丸められてベルト長手方向に延在するパイプ状部分2Aとされ、その内部に被搬送物Aが収容される構成であれば、適宜変更することが可能である。

【0066】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0067】

1 パイプコンベヤ

2 コンベヤベルト

2A パイプ状部分

10 支持装置

13 支持ローラ

21 本体ゴム

21a 本体ゴムのベルト幅方向の中央

21b 本体ゴムの側端部

21c 本体ゴムの中間部

21d 中間部境界

22 抗張体

23 補強層

24 帆布部材

24a 帆布部材の側端部

25 帆布ジョイント部

A 被搬送物

H ベルト幅方向

O1 パイプ軸

W 本体幅

【特許請求の範囲】

【請求項1】

ベルト長手方向に延在する本体ゴムと、

ベルト長手方向に延在するとともにベルト幅方向に複数配置され、前記本体ゴム内に埋設された抗張体と、

ベルト長手方向に延在し、前記本体ゴム内において、前記抗張体と該本体ゴムの表裏面との間に位置する各部分のうち、少なくとも一方に埋設された補強層と、を備え、

前記本体ゴムの両側端部同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向に丸められてベルト長手方向に延在するパイプ状部分とされ、その内部に被搬送物が収容されるコンベヤベルトであって、

前記補強層は、ベルト長手方向に延在する帆布部材がベルト幅方向に複数連設されてなり、

これらの帆布部材のうち、ベルト幅方向に隣り合う帆布部材の側端部同士は、互いに接続されて帆布ジョイント部を構成し、

該帆布ジョイント部は、前記本体ゴムのうち、前記両側端部よりもベルト幅方向の内側に位置するとともにベルト幅方向の中央を含む中間部に配設されていることを特徴とするコンベヤベルト。

【請求項2】

請求項1記載のコンベヤベルトと、

前記パイプ状部分に対してその径方向の外側に、パイプ軸回りに複数配置された支持ローラを有するとともに、これらの支持ローラが前記パイプ状部分に前記径方向の外側から当接することにより該パイプ状部分を支持するベルト支持装置と、を備えていることを特徴とするパイプコンベヤ。

【請求項3】

請求項2記載のパイプコンベヤであって、

前記本体ゴムの中間部は、該本体ゴムのうち、ベルト幅方向の中央からベルト幅方向の両外側にそれぞれ、前記本体ゴムの側端部のベルト幅方向に沿った大きさと同等の距離ずつ離間した両中間部境界の間に位置する部分であることを特徴とするパイプコンベヤ。

【請求項1】

ベルト長手方向に延在する本体ゴムと、

ベルト長手方向に延在するとともにベルト幅方向に複数配置され、前記本体ゴム内に埋設された抗張体と、

ベルト長手方向に延在し、前記本体ゴム内において、前記抗張体と該本体ゴムの表裏面との間に位置する各部分のうち、少なくとも一方に埋設された補強層と、を備え、

前記本体ゴムの両側端部同士が鉛直方向の上側で互いに重ね合わせられるようにベルト幅方向に丸められてベルト長手方向に延在するパイプ状部分とされ、その内部に被搬送物が収容されるコンベヤベルトであって、

前記補強層は、ベルト長手方向に延在する帆布部材がベルト幅方向に複数連設されてなり、

これらの帆布部材のうち、ベルト幅方向に隣り合う帆布部材の側端部同士は、互いに接続されて帆布ジョイント部を構成し、

該帆布ジョイント部は、前記本体ゴムのうち、前記両側端部よりもベルト幅方向の内側に位置するとともにベルト幅方向の中央を含む中間部に配設されていることを特徴とするコンベヤベルト。

【請求項2】

請求項1記載のコンベヤベルトと、

前記パイプ状部分に対してその径方向の外側に、パイプ軸回りに複数配置された支持ローラを有するとともに、これらの支持ローラが前記パイプ状部分に前記径方向の外側から当接することにより該パイプ状部分を支持するベルト支持装置と、を備えていることを特徴とするパイプコンベヤ。

【請求項3】

請求項2記載のパイプコンベヤであって、

前記本体ゴムの中間部は、該本体ゴムのうち、ベルト幅方向の中央からベルト幅方向の両外側にそれぞれ、前記本体ゴムの側端部のベルト幅方向に沿った大きさと同等の距離ずつ離間した両中間部境界の間に位置する部分であることを特徴とするパイプコンベヤ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−176841(P2012−176841A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−41558(P2011−41558)

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年2月28日(2011.2.28)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]