コンベヤベルトの製造方法およびコンベヤベルト

【課題】優れた外観を実現しながら、使用環境に左右されない走行安定性を有し、かつ曲げ変形に対して優れた耐久性を有するコンベヤベルトを製造することができるコンベヤベルトの製造方法およびコンベヤベルトを提供する。

【解決手段】未加硫ゴム成形体を、コンベヤベルト1の搬送面1dおよび非搬送面1eにそれぞれ対応する各面に織物5を積層して上下一対の熱盤2、3でプレスし、織物5の織目模様を前記各面に転写して、加硫後形成されたコンベヤベルト1から織物5を剥離する。

【解決手段】未加硫ゴム成形体を、コンベヤベルト1の搬送面1dおよび非搬送面1eにそれぞれ対応する各面に織物5を積層して上下一対の熱盤2、3でプレスし、織物5の織目模様を前記各面に転写して、加硫後形成されたコンベヤベルト1から織物5を剥離する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、未加硫のベルト成形体を加硫してコンベヤベルトを形成するコンベヤベルトの製造方法とコンベヤベルトに関するものである。

【背景技術】

【0002】

従来、コンベヤベルトの製造過程における加硫工程は、目的とするゴムの物性を得る他に、所定の寸法および外観に形成する目的も有している。コンベヤベルトは、通常、帆布やスチールコードなどからなる心体層の表裏両面に、未加硫のゴムシートを積層して未加硫のベルト成形体を作り、この未加硫のベルト成形体を加硫機によって送り焼きとも呼ばれる方法で加硫しコンベヤベルトを形成している。即ち、未加硫のベルト成形体を加硫機の熱盤に仕込み一定時間プレスして熱と圧力とを加えて加硫したあと、形成されたコンベヤベルトを脱型して加硫機から取り出すとともに、その後ろに続く未加硫のベルト成形体を加硫機に挿入して熱盤に仕込み同様にして加硫を行う。この操作を繰り返し行なうことで未加硫のベルト成形体を順次加硫し一本のコンベヤベルトを形成している。

【0003】

しかし、加硫工程において、未加硫のベルト成形体を熱盤に仕込む際、未加硫のベルト成形体が熱盤にくっついて位置決めなどの調整がしにくかったり、ひどい場合は仕込み自体ができなくなったり、また加硫終了後の脱型がしづらくなったりする場合がある。

【0004】

そこで、未加硫のベルト成形体の表面に不織布の層を設けたり、タルクなどの打ち粉やシリコンなどの離型剤を未加硫のベルト成形体の表面や熱盤表面に塗布したりすることで、仕込みの際のくっつきを防ぐとともに、加硫終了後の脱型をしやすくしている。また、不織布やタルクの層が未加硫のベルト成形体と熱盤との間に形成されることで、この層を通じてエアや加硫中に発生するガスを熱盤の外に排出することができるため、残留エアや残留ガスによって形成されたコンベヤベルトの表面に窪み(ベアー)が生じる欠陥の発生を抑えることもできる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3833083号公報(第2頁〜第3頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような従来のコンベヤベルトの製造方法には、次のような問題点が存在する。つまり、カバーゴムから不織布の一部が露出してベルト表面にムラが生じたり、不織布の一部が脱落するというおそれがある。また、打ち粉や離型剤の居着きによる熱盤の汚れがベルト表面に転写されたり、あるいは居着きによって生じた熱盤表面の凹凸がベルト表面に転写されたりすることで、外観不良が生じる。しかも、ベルト表面の性状が不均一になると、排水性(水掃け)が悪く、雨天時など湿度が高い使用環境においては、プーリやローラ等との間で水分によるスリップが生じやすく、その上にプーリ通過時などに生じる曲げ変形による亀裂(クラック)が発生しやすい。

【0007】

特に、コンベヤベルトに外観不良が生じると、ベルトコンベヤの装置類は新しくても、あたかもコンベヤベルトは新品でないように見えるのが現状である。近年では、このような外観不良が問題となり、単に搬送能力(カバーゴム物性、製品寿命)だけでなく、外観的にも優れたコンベヤベルトが強く望まれており、今後、このニーズはますます拡大する傾向にある。

【0008】

本発明は、優れた外観を実現しながら、使用環境に左右されない走行安定性を有し、かつ曲げ変形に対して優れた耐久性を有するコンベヤベルトを製造することができるコンベヤベルトの製造方法およびコンベヤベルトの提供を目的としている。

【課題を解決するための手段】

【0009】

請求項1記載のコンベヤベルトの製造方法は、未加硫のベルト成形体を一組の熱盤でプレスすることにより加硫しコンベヤベルトを形成するコンベヤベルトの製造方法であって、前記未加硫のベルト成形体の少なくとも表裏いずれかの面と前記熱盤との間に、天然繊維、化学繊維、金属繊維のいずれかからなる織物又は編物、或いはこれらの繊維を混用した織物又は編物を介在させた状態でプレスすることにより、当該織物の織目模様又は編物の編目模様を前記面に転写し、加硫後形成されたコンベヤベルトから前記織物又は編物を剥離することを特徴としている。

【0010】

請求項1のコンベヤベルトの製造方法によれば、前記コンベヤベルトのベルト表面を前記織物の織目模様又は編物の編目模様が転写され表面性状が均一な面に仕上げることができるため、優れた外観が得られるのに加えて、排水性が良くかつ曲げ変形による亀裂(クラック)が発生しにくい搬送面および/または非搬送面を備えたコンベヤベルトを製造することができる。

【0011】

特に、加硫後形成されたコンベヤベルトから前記織物又は編物を剥離し、ベルト表面に織物又は編物が残らないので、カバーゴムから織物又は編物の一部が露出してベルト表面にムラが生じたり、織物又は編物の一部が脱落するというおそれがなくなる。

【0012】

前記織物又は編物の素材となる天然繊維、化学繊維、金属繊維は、当然ながら加硫温度に対して耐熱性を有するものとする。例えば、天然繊維としては、綿、麻、レーヨン、化学繊維としては、ナイロン、ポリエステル、ポリプロピレン、アラミド、ビニロン、金属繊維としては、ステンレス、銅、チタン、アルミ。そして、前記織物の場合、これらの繊維からなるモノフィラメントやマルチフィラメントを、平織、斜紋織、朱子織などの織り方で織って製作することができる。

【0013】

そして、前記織物又は編物を、前記未加硫のベルト成形体と前記熱盤との間に介在させた状態でプレスするため、前記未加硫のベルト成形体と前記熱盤との離型性、および形成された前記コンベヤベルトと前記熱盤との離型性が良く、打ち粉等が不要になる。これにより、打ち粉等の居着きがなく熱盤表面を均一の状態に保つことができるとともに、居着きによる前記熱盤表面の汚れを除去するための清掃が不要になる。

【0014】

このように織物又は編物を用いることで、優れた外観を実現しながら、使用環境に左右されない走行安定性を有し、かつ曲げ変形に対して優れた耐久性を有するコンベヤベルトを製造することができる。

【0015】

この性能(走行安定性、耐久性)は、織物又は編物を剥離した後の、ベルト表面の表面粗さに強い相関があることが、後述するように確認されている。

【0016】

そこで、請求項2記載のコンベヤベルトの製造方法は、前記織物又は編物として、剥離した後のコンベヤベルトのベルト表面が1μm〜15μmの表面粗さとなる織物又は編物を用いることを特徴としている。

【0017】

この請求項2のコンベヤベルトの製造方法によれば、良好な排水性と曲げ変形に対する耐久性とをバランス良く備えた搬送面および/または非搬送面を有するコンベヤベルトを製造することができる。このようにベルト表面の表面粗さが1μm〜15μmのコンベヤベルトを、織物又は編物を剥離することで容易に製造することができる。

【0018】

ここで、1μm〜15μmの表面粗さとするのは、表面粗さが1μm未満であれば、局所的な応力集中が生じにくく、亀裂(クラック)の起点となるベルト表面の凹凸が小さくなるため、亀裂が発生しにくくなるものの、前記ベルト表面の水掃けが悪くなる。一方、表面粗さが15μmを超えると、前記ベルト表面の水掃けが良くなる反面、前記ベルト表面の凹凸が大きくなるために亀裂が発生しやすくなるからである。

【0019】

請求項3記載のコンベヤベルトの製造方法は、表面粗さが1μm〜7μmであることを特徴としている。この請求項3のコンベヤベルトの製造方法によれば、より外観に優れ、良好な排水性及び曲げ変形に対する耐久性をバランス良く備えるとともに、搬送物の居着きを抑制することができる搬送面および/または非搬送面を有するコンベヤベルトを製造することができる。

【0020】

請求項4記載のコンベヤベルトの製造方法は、織物又は編物の剥離を加硫終了直後に行なうことを特徴としている。この請求項4のコンベヤベルトの製造方法によれば、加硫終了直後で高温の前記コンベヤベルトから前記織物又は編物を剥離することになるため、当該織物を容易に剥離することができる。

【0021】

請求項5記載のコンベヤベルトの製造方法は、前記織物又は編物として、平織、斜紋織、朱子織の織物を用いることを特徴としている。この請求項5のコンベヤベルトの製造方法によれば、コシがありコストパフォーマンスが良い平織、斜紋織、朱子織の織物を用いることにより、作業性が良くなり、かつコストの低減を図ることができる。

【0022】

請求項6記載のコンベヤベルトは、搬送面側および非搬送面側の少なくとも一方に、織物又は編物を剥離したことによる織目模様又は編目模様をベルト表面に付すことを特徴としている。前記織物は、例えば、モノフィラメントやマルチフィラメントを、平織、斜紋織、朱子織などの織り方で織ることにより製作したものが用いられる。

【0023】

この請求項6のコンベヤベルトによれば、ベルト表面の性状が均一になるので、搬送面および/または非搬送面での排水性が良くなりかつ曲げ変形による亀裂が発生しにくくなるのに加えて、優れた外観となる。前述したように、ベルト表面の排水性が悪いと、湿度が高い使用環境下では前記ベルト表面の水掃けが悪くなるため、プーリやローラ等との間でスリップが発生しやすくなるが、これを回避することができる。

【0024】

請求項7記載のコンベヤベルトは、ベルト表面を1μm〜15μmの表面粗さにすること特徴としている。この請求項7のコンベヤベルトによれば、搬送面および/または非搬送面に、良好な排水性と曲げ変形に対する耐久性とをバランス良く具備させることができる。

【0025】

ここで、1μm〜15μmの表面粗さとするのは、前述した請求項2と同様に、表面粗さが1μm未満であれば、局所的な応力集中が生じにくく、亀裂の起点となる前記ベルト表面の凹凸が小さくなり、亀裂が発生しにくくなるものの、前記ベルト表面の水掃けが悪くなる。一方、表面粗さが15μmを超えると、前記ベルト表面の水掃けが良くなる反面、前記ベルト表面の凹凸が大きくなるために亀裂が発生しやすくなるからである。

【0026】

請求項8記載のコンベヤベルトは、表面粗さを1μm〜7μmにすることを特徴としている。この請求項8のコンベヤベルトによれば、より外観に優れ、搬送面および/または非搬送面に、良好な排水性及び曲げ変形に対する耐久性をバランス良く具備させだけでなく、搬送物の居着きを抑制する機能を付加することができる。

【発明の効果】

【0027】

請求項1に係るコンベヤベルトの製造方法は、湿度が高い状態や乾燥した状態など使用環境による影響を受けにくく、安定した搬送を長期にわたり行えるコンベヤベルトを製造することができる、走行安定性と耐久性とを兼ね備え、外観にも優れるコンベヤベルトを製造することが可能になる。製造されたコンベヤベルトは、ベルト表面の性状が均一になっているため外観に優れ、かつ走行中の蛇行や、プーリやローラ等を通過する際の異音などが発生しにくい。

【0028】

請求項2に係るコンベヤベルトの製造方法は、走行安定性と耐久性とをバランス良く備えたコンベヤベルトの製造が可能になる。

【0029】

請求項3に係るコンベヤベルトの製造方法は、より外観に優れ、走行安定性と耐久性とに優れ、かつ搬送物の居着きによる偏摩耗などが発生しにくいコンベヤベルトの製造が可能になる。

【0030】

請求項4に係るコンベヤベルトの製造方法は、作業効率を向上させることができるため生産性が向上する。

【0031】

請求項5に係るコンベヤベルトの製造方法は、作業効率が向上するため生産性が上がり、かつ織物のコストパフォーマンスが良いため、価格を抑えたコンベヤベルトの提供が可能になる。

【0032】

請求項6に係るコンベヤベルトは、走行安定性と耐久性とを備えているため、湿度が高い状態や乾燥した状態など使用環境に影響されにくく、安定した搬送を長期間行なうことができる。また、ベルト表面の性状が均一になっているため、外観に優れ、かつ走行中の蛇行や、プーリやローラ等を通過する際の異音などが発生しにくい。

【0033】

請求項7に係るコンベヤベルトは、より外観に優れ、走行安定性と耐久性とをバランス良く備えているため、使用環境に左右されない安定した搬送を長期にわたり行うことができる。

【0034】

請求項8に係るコンベヤベルトは、使用環境に左右されることなく、かつ搬送物の居着きによる偏摩耗などが発生しにくい、安定した搬送を長期にわたり行なうことができる。

【図面の簡単な説明】

【0035】

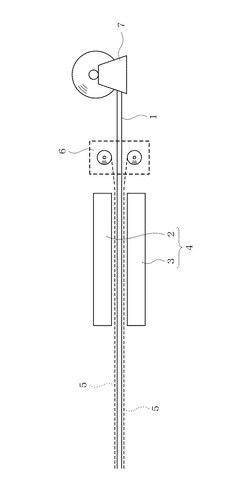

【図1】本発明に係るコンベヤベルトの製造過程における加硫工程を示す概念図である。

【図2】本発明に係るコンベヤベルトの幅方向断面図である。

【図3】(a)は本発明に係るコンベヤベルトのベルト表面の部分拡大写真、(b)はタルクを使用して製造された従来品のベルト表面の部分拡大写真、(c)は不織布を使用して製造された従来品のベルト表面の部分拡大写真である。

【図4】表面粗さと動摩擦係数の相関関係を示したグラフである。

【図5】表面粗さと亀裂発生回数の相関関係を示したグラフである。

【図6】ベルトコンベヤの概念図である。

【発明を実施するための形態】

【0036】

本発明に係るコンベヤベルトの製造方法とコンベヤベルトの実施の形態について図1〜図6を参照しつつ説明する。

【0037】

図1は、コンベヤベルトの製造過程における加硫工程を簡略化して示したもので、符号1はコンベヤベルト、符号2、3は加硫機4の熱盤、符号5は織物、符号6は織物の巻取装置、符号7は形成されたコンベヤベルトの巻取ドラムを示している。

【0038】

図2は、形成されるコンベヤベルト1の幅方向の断面を示しており、主に、帆布c(またはスチールコード)が配設されている芯体層1aと、芯体層1aの表裏両面に積層されるカバーゴム層1b、1cとで構成されている。芯体層1aの帆布cには、ポリエステル繊維、ナイロン繊維、アラミド繊維、セルロース繊維、綿繊維、これらを混用した帆布などが用いられている。また、カバーゴム層1b、1cのゴム材料としては、天然ゴム、BR(ポリブタジエンゴム)、SBR(スチレン−ブタジエンゴム)、NBR(アクリロニトリル−ブタジエンゴム)、EPDM(エチレン−プロピレン−ジエンゴム)や、これらの混合材料などが用いられる。特に、粘弾性特性のロスファクターが小さく、かつ摩擦係数の小さいものが、キャリアローラを乗り越える時の走行抵抗を軽減できるので好ましい。なお、カバーゴム層1b、1cには、ベルト剛性を高めたり、裂けを防止したりするための補強帆布を配設した補強層を含む場合がある。

【0039】

次に、コンベヤベルトの製造過程について説明する。ロール状に巻かれた帯状の帆布を、端から順次引き出しつつ接着用のゴムを塗布または浸潤、或いはRFL(レゾルシン・ホルマリン・ラテックス)処理を行ったのち、再びロール状に巻き直す。

【0040】

こうして、接着性を高める処理を行った帆布を芯体として、未加硫のベルト成形体を形成する。詳しくは、ロールから帆布を引き出しながら、帆布の表裏両面に未加硫のゴムシートを積層するとともに、幅方向両端に未加硫の耳ゴム材料を取り付け、両耳部の余剰部分をカットすることによって、所定の幅と厚みとを備えた未加硫のベルト成形体を得る。こうして形成された未加硫のベルト成形体を順次ドラムに巻き取る。通常、未加硫のゴムシートは、搬送面側に位置するものを非搬送面に位置するものに比べて厚みを厚くしている。

【0041】

続いて、未加硫のベルト成形体を加硫してコンベヤベルトを形成する加硫工程について説明する(図1参照)。加硫工程で用いられる加硫機4は、上下一対の熱盤(金型)2、3を備え、上下の熱盤2、3の間に未加硫のベルト成形体を仕込んでプレスし、熱と圧力とを一定時間加えて加硫することにより、所望の幅と厚みを有するコンベヤベルト1を形成する。例えば、150℃〜160℃の温度で20kg/cm2の面圧を15分〜20分間かけて加硫を行なう。なお、未加硫のベルト成形体は、図1において加硫機4に左側から挿入されている部分である。

【0042】

さらに詳述すれば、ドラムに巻き取られている未加硫のベルト成形体を端から順次引き出し、その表裏両面、即ち、形成されるコンベヤベルト1の搬送面1dおよび非搬送面1e(図2参照)にそれぞれ対応する各面に織物5を積層する。この織物5は、天然繊維、化学繊維、金属繊維のいずれかからなる織物またはこれらの繊維を混用した織物であり、加硫温度に対して耐熱性を備えた繊維が使用される。そして、これらの繊維のモノフィラメントやマルチフィラメントを、形成されるコンベヤベルトのベルト表面(言いかえれば、カバーゴム表面)が1μm〜15μmの表面粗さになるような密度で、平織、斜紋織(綾織)、朱子織などの織り方で織ったものが前記織物として使用される。例えば50D×75D(D:デニール)のポリエステルタフタや84T/36×84T/36(T:デシテック)のポリエステルタフタなどである。ここで、「平織」とは、各よこ糸が1本のたて糸の上下を交互に通り、たて糸は1本のよこ糸の上下を交互に通っている組織をいう(JIS L 0206:1999 用語番号2001)。「斜紋織」とは、少なくとも3本のよこ糸から成る完全組織をもち斜文線を形成する組織をいう(JIS L 0206:1999 用語番号2002)。「朱子織」とは、少なくとも5本のたて糸とよこ糸を含む完全組織で、一完全中で同一のたて糸は1回だけよこ糸と交錯し、よこ糸の飛び数は1回以上である組織をいう(JIS L 0206:1999 用語番号2003)。「タフタ」とは、(i)たて糸にもろより本練糸、よこ糸に片より本練糸を使用した密度のち密な平織物、あるいは(ii)無より又は甘よりの化学繊維フィラメント糸を用いた密度のややち密な平織物をいう(JIS L 0206:1999 用語番号1253)。

【0043】

この織物5を積層した未加硫のベルト成形体を加硫機4に挿入し、上下の熱盤2、3間に仕込みを行う。この際、織物5によって未加硫のベルト成形体と熱盤2、3とがくっつかないため、作業がしやすく、位置決めなどの調整も容易に行うことができる。

【0044】

仕込み後、一定時間プレスして未加硫のベルト成形体に熱と圧力とを加えて加硫を行う。加硫中、未加硫のベルト成形体と熱盤2,3との間に存在する空気や加硫時に発生するガスなどが織物5を通じて排出されるため、形成されるコンベヤベルトにはベアーによる欠陥が生じにくい。

【0045】

加硫終了後、形成されたコンベヤベルト1を脱型し、未加硫のベルト成形体を挿入した方と反対方向に送って加硫機4から取り出すとともに、次に続く未加硫のベルト成形体を、織物5を積層して熱盤長さ分だけ加硫機4に挿入し熱盤2、3間に仕込む。なお、形成されたコンベヤベルト1を脱型する際、織物5の離型性によって熱盤2、3から容易に取り外すことができる。一方、次に続く未加硫のベルト成形体の仕込を行なう際には、熱盤2、3の長さ方向端部では、未加硫のベルト成形体に対して十分な熱と圧力とを加えることができず加硫が不完全になることから、この部分を再加硫するために、加硫が不完全になっている部分が熱盤2、3内に収まるように行なう。

【0046】

脱型して加硫機から取り出したコンベヤベルトは、温度が下がらないうちに表裏両面の織物5を巻取装置6で巻取りながら剥離し、巻取ドラム7に順次巻取る。このようにして、未加硫のベルト成形体を略熱盤長さ毎に加硫して一本のコンベヤベルト1を製造する。

【0047】

以上に説明したコンベヤベルトの製造方法のように、織物5を未加硫のベルト成形体と熱盤2、3との間に介在させることで仕込みや脱型が容易になるため、タルクなどの打ち粉やシリコンなどの離型剤が不要になり、打ち粉や離型剤が飛散して製造現場の作業環境を悪くすることもなく、これらの居着きによる熱盤表面の汚染を回避することができる。これにより、従来1回につき5時間〜10時間を要する熱盤清掃を月に3回〜4回行う必要があったが、これが不要になるため大幅な効率改善を図ることができる。また、仮に熱盤表面に汚れが存在していたとしても、形成されたコンベヤベルト1は織物5で保護されているため、汚れがベルト表面に転写されることがない。

【0048】

そして、形成されたコンベヤベルト1は、搬送面1dおよび非搬送面1eにベアーなどの欠陥がなく、かつ織物5の織目模様が一様に転写され表面性状が均一な面(よって、表面粗さもベルト表面全体に亘って均一)になっているため、見栄えが良く外観的に優れるほか、搬送面1dおよび非搬送面1eの排水性がよくなるため、雨天など湿度が高い状態の使用環境であってもプーリやローラ等との間で水滴などが掃けやすく、スリップが発生しにくい。また、走行中の蛇行や、プーリやローラ等を通過する際の異音の発生も抑えることができる。なお、外観について従来品と比較するため、図3(a)に本願発明に係るコンベヤベルトのベルト表面の部分拡大写真を示し、図3(b)にタルクを使用して製造された従来品のベルト表面の部分拡大写真を示し、図3(c)に不織布を使用して製造された従来品のベルト表面の部分拡大写真を示している。

【0049】

さらに、搬送面1dおよび非搬送面1eは表面性状が均一な面になっているため、プーリ等を通過する際に生じる曲げ変形による亀裂(クラック)が発生しにくい。したがって、コンベヤベルト1は、湿度が高い状態や乾燥した状態など使用環境による影響を受けにくく、安定した搬送を長期にわたり行なうことができる走行安定性と耐久性とを兼ね備えている。

【0050】

特に、搬送面1dおよび非搬送面1eの表面粗さが1μm〜15μmであれば、走行安定性と耐久性とのバランスが良く、使用環境に左右されない安定した搬送を長期にわたり行うことができる。とりわけ、表面粗さが1μm〜7μmであると、使用環境による影響が少なく、かつ搬送物の居着きが抑制され、安定した搬送を長期間にわたり行なうことができる。

【0051】

なお、コンベヤベルト1は、搬送面1dおよび非搬送面1eの両面に織目模様が転写されているが、片面のみであっても構わない。こうすれば、製造工程を簡略化できるメリットがある。また、コンベヤベルトの製造方法において、加硫機の熱盤は上下一対としているが、生産性を上げるため、上下の熱盤の間に別の熱盤を追加して上下二段で加硫を行なうこともできるし、織物を再利用することで製造コストの低減を図ることもできる。なお、織物同様、規則的な模様(編目模様)を有する編物を、織物の代わりに用いることもできる。

【0052】

次に、ベルト表面の表面粗さとカバーゴムの特性との相関関係について、排水性の目安となる動摩擦係数、および耐久性の目安となる耐亀裂性(耐クラック特性)に対して行なった試験結果に基づいて述べる。

【0053】

これらの試験は、ベルトコンベヤ用カバーゴムのゴム材料からなり表面粗さが異なる、次の8種類の試験片A〜Hを用いて行なった。即ち、試験片Aはタルクを用いた従来の製造方法によるもので表面粗さが0.5μmの試験片、試験片Bは平織の織物を用いて表面に織目模様を付したもので表面粗さが1μmの試験片、試験片Cは朱子織の織物を用いて表面に織目模様を付したもので表面粗さ1.5μmの試験片、試験片D、E,F,G,Hは平織の織物を用いて表面に織目模様を付したもので表面粗さが2μm、7μm、15μm,25μm,35μmの試験片である。なお、各試験片の表面粗さの測定は、JISB−0601:2001に準拠し、測定装置として株式会社ミツトヨ製の表面粗さ測定機サーフテストSJ−201(測定条件:測定長さ0.25mm/カットオフ0.25μm)を用いて、試験片を製作する長尺の巻物について長手方向とそれに直交する方向について測定し、その平均の値を表面粗さ(実測値)とした。

(動摩擦係数)

動摩擦係数の測定は、試料(相手材)に樹脂材を用いてASTM−D1894に準拠して行なった。この際、雨天時を想定し、樹脂材の表面に水を付着させた条件下でも測定を行なった。測定装置としては、島津製作所製の摩擦係数測定装置を用いた。この摩擦測定装置の仕様を表1に示す。

【0054】

【表1】

【0055】

測定された動摩擦係数は、試料(相手材:樹脂)に水が付着していない場合、試験片A=0.885、試験片B=0.522、試験片C=0.662、試験片D=0.535、試験片E=0.607、試験片F=0.739、試験片G=0.91、試験片H=1.05であった。

【0056】

また、試料(相手材:樹脂)に水が付着している場合は、試験片A=1.872、試験片B=0.793、試験片C=0.937、試験片D=0.81、試験片E=0.961、試験片F=1.075、試験片G=1.201、試験片H=1.378であった。この結果を、下記の表2に示すとともに、図4において縦軸を動摩擦係数とし、かつ横軸を表面粗さとしたグラフで示す。

【0057】

【表2】

【0058】

上記の結果から、表面粗さが0.5μmの試験片Aは、試料に水が付着している場合とそうでない場合との動摩擦係数の差が極めて大きいため、使用環境による影響を受け易く走行安定性に欠けると推察できる。一方、表面粗さが1〜35μmの試験片B〜Hは、試料に水が付着している場合とそうでない場合との動摩擦係数の差が小さく、使用環境による影響を受けにくく走行安定性に優れていることが推察できる。

(耐亀裂特性)

耐亀裂特性については、JISK−6260に準拠し、耐熱コンベヤベルト用カバーゴムと同一の配合からなるダンベル状1号形の各試験片を、120℃×168時間熱老化させて定伸張疲労試験を行い、亀裂(クラック)発生までの繰り返し伸張回数により評価した。

【0059】

この結果、試験片Aの最高値(N1)は48万回で、最低値(N2)が33万回であった。試験片Bの最高値(N1)は47万回で、最低値(N2)が39万回であった。試験片Cの最高値(N1)は48万回で、最低値(N2)が46万回であった。試験片Dの最高値(N1)は39万回で、最低値(N2)が31万回であった。試験片Eの最高値(N1)は38万回で、最低値(N2)が30万回であった。試験片Fの最高値(N1)は34万回で、最低値(N2)が29万回であった。試験片Gの最高値(N1)は25万回で、最低値(N2)が22万回であった。試験片Hの最高値(N1)は12万回で、最低値(N2)が5万回であった。

【0060】

以上の結果を下記の表3に示す。なお、表中の「あり」とは亀裂が発生したことを示し、「なし」とは亀裂が生じていないことを示している。また、図5において縦軸を亀裂発生回数(単位:万回)とし、横軸を表面粗さRa(単位:μm)としたグラフで示す。

【0061】

【表3】

【0062】

上記の結果から、表面粗さが25μm,35μmの試験片G,Hは最高値(N1)が規格値(25万回)以下であるため、不適である。また、傾向として、表面粗さが大きくなるほど亀裂が発生しやすいことがわかり、表面粗さが15μm以下であることが必要である。なお、規格値(25万回)は、ベルトコンベヤの一般的な使用条件を想定し規定したもので、使用条件が既知であればそれを用いる。ここでは、例えば、以下のような一般的な使用条件を用いている。この使用条件に基づき、ベルトコンベヤの概念図を図6に示しているが、図中の符号7はコンベヤベルト、符号8はドライブプーリ、符号9はテールプーリ、符号10,11はプーリ(又はローラ)をそれぞれ示している。

・機長:L=100m(ベルト周長約200m)

・ベルト1周の屈曲回数;5回

・ベルトスピード:50m/min(約0.83m/s)

・運転時間;8時間/日,年間200日稼動

・屈曲回数(1分当り);50m/min÷200m×5回/周=1.25(屈曲/min)

・屈曲回数(年間当り);1.25(屈曲/min)×60(min)×8(hr)

×200(day)=120000(屈曲/year)

一般的なコンベヤベルトは、摩耗による交換周期が2年であり、この2年以内に亀裂の発生が原因となって寿命に至らないようにするため、25万回を規定値として設置している。

【0063】

以上の動摩擦係数及び耐亀裂特性の試験結果に対する評価を下記の表4に示す。

【0064】

【表4】

【0065】

上記表4から、表面粗さが0.5μmの試験片Aは、耐亀裂特性の試験においては優れた耐久性を示したものの、動摩擦係数の試験では不安定さが見られた。しかも、表面形状付与物としてタルクを用いる場合には金型汚染など不都合な点が多い。また、表面粗さが25μm,35μmの試験片G,Hは、動摩擦係数の試験においては使用環境による影響を受けにくいと予想される結果を示したものの、耐亀裂特性の試験では耐久性の低さが見られた。その点、表面粗さが1μm〜15μmである各試験片B〜Fは、動摩擦係数及び耐亀裂特性のいずれの試験においても優れた性能を示した。これにより、カバーゴムの表面粗さを1μm〜15μmにすれば、使用環境に左右されにくい、優れた走行安定性と耐久性とをバランス良く備え、かつ織目模様がベルト表面に均一に付され外観的にも優れたコンベヤベルトの製造が可能であるとの知見を得ることができる。

【0066】

さらに、表面粗さは1μm〜7μmの範囲が好ましい。これは、表面粗さが小さい方が耐久性が高いということ以外に、表面粗さが7μmを超えると、セメント、砂、泥炭等の粒子の細かい搬送物が織目模様の隙間に入り込むことで居着きが生じ、この居着きがプーリやローラと干渉し、カバーゴムの局所的な摩耗を発生させるおそれがあるからである。実際に、表面粗さ7μmのカバーゴムと15μmのカバーゴムとで砂の居着き量を測定したところ、表面粗さ15μmのカバーゴムの方に多くの居着きが測定された。

【0067】

なお、ベルト表面の形状は、織物の織目模様に依拠することになるが、例えば、織物の経糸と緯糸とをそれぞれベルト長さ方向又はベルト幅方向に一致させて転写するだけでなく、斜めに傾けた状態で転写したりすることもできる。また、コンベヤベルトを再プレスすることにより、表面粗さを調整することができる。即ち、加硫済みのコンベヤベルトから織物を剥離したのち、再度プレス機にセットして所定の時間および温度下で加圧を行なえば、表面粗さを小さくすることができる。例えば、加硫温度下で約5分間加圧を行なえば、表面粗さを6μmから4μmに小さくすることができる。

【符号の説明】

【0068】

1 コンベヤベルト

1a 芯体層

1b カバーゴム層

1c カバーゴム層

1d 搬送面

1e 非搬送面

2 熱盤

3 熱盤

4 加硫機

5 織物

6 巻取装置

7 コンベヤベルト

8 ドライブプーリ

9 テールプーリ

10,11 プーリ(又はローラ)

【技術分野】

【0001】

本発明は、未加硫のベルト成形体を加硫してコンベヤベルトを形成するコンベヤベルトの製造方法とコンベヤベルトに関するものである。

【背景技術】

【0002】

従来、コンベヤベルトの製造過程における加硫工程は、目的とするゴムの物性を得る他に、所定の寸法および外観に形成する目的も有している。コンベヤベルトは、通常、帆布やスチールコードなどからなる心体層の表裏両面に、未加硫のゴムシートを積層して未加硫のベルト成形体を作り、この未加硫のベルト成形体を加硫機によって送り焼きとも呼ばれる方法で加硫しコンベヤベルトを形成している。即ち、未加硫のベルト成形体を加硫機の熱盤に仕込み一定時間プレスして熱と圧力とを加えて加硫したあと、形成されたコンベヤベルトを脱型して加硫機から取り出すとともに、その後ろに続く未加硫のベルト成形体を加硫機に挿入して熱盤に仕込み同様にして加硫を行う。この操作を繰り返し行なうことで未加硫のベルト成形体を順次加硫し一本のコンベヤベルトを形成している。

【0003】

しかし、加硫工程において、未加硫のベルト成形体を熱盤に仕込む際、未加硫のベルト成形体が熱盤にくっついて位置決めなどの調整がしにくかったり、ひどい場合は仕込み自体ができなくなったり、また加硫終了後の脱型がしづらくなったりする場合がある。

【0004】

そこで、未加硫のベルト成形体の表面に不織布の層を設けたり、タルクなどの打ち粉やシリコンなどの離型剤を未加硫のベルト成形体の表面や熱盤表面に塗布したりすることで、仕込みの際のくっつきを防ぐとともに、加硫終了後の脱型をしやすくしている。また、不織布やタルクの層が未加硫のベルト成形体と熱盤との間に形成されることで、この層を通じてエアや加硫中に発生するガスを熱盤の外に排出することができるため、残留エアや残留ガスによって形成されたコンベヤベルトの表面に窪み(ベアー)が生じる欠陥の発生を抑えることもできる(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3833083号公報(第2頁〜第3頁、第1図)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような従来のコンベヤベルトの製造方法には、次のような問題点が存在する。つまり、カバーゴムから不織布の一部が露出してベルト表面にムラが生じたり、不織布の一部が脱落するというおそれがある。また、打ち粉や離型剤の居着きによる熱盤の汚れがベルト表面に転写されたり、あるいは居着きによって生じた熱盤表面の凹凸がベルト表面に転写されたりすることで、外観不良が生じる。しかも、ベルト表面の性状が不均一になると、排水性(水掃け)が悪く、雨天時など湿度が高い使用環境においては、プーリやローラ等との間で水分によるスリップが生じやすく、その上にプーリ通過時などに生じる曲げ変形による亀裂(クラック)が発生しやすい。

【0007】

特に、コンベヤベルトに外観不良が生じると、ベルトコンベヤの装置類は新しくても、あたかもコンベヤベルトは新品でないように見えるのが現状である。近年では、このような外観不良が問題となり、単に搬送能力(カバーゴム物性、製品寿命)だけでなく、外観的にも優れたコンベヤベルトが強く望まれており、今後、このニーズはますます拡大する傾向にある。

【0008】

本発明は、優れた外観を実現しながら、使用環境に左右されない走行安定性を有し、かつ曲げ変形に対して優れた耐久性を有するコンベヤベルトを製造することができるコンベヤベルトの製造方法およびコンベヤベルトの提供を目的としている。

【課題を解決するための手段】

【0009】

請求項1記載のコンベヤベルトの製造方法は、未加硫のベルト成形体を一組の熱盤でプレスすることにより加硫しコンベヤベルトを形成するコンベヤベルトの製造方法であって、前記未加硫のベルト成形体の少なくとも表裏いずれかの面と前記熱盤との間に、天然繊維、化学繊維、金属繊維のいずれかからなる織物又は編物、或いはこれらの繊維を混用した織物又は編物を介在させた状態でプレスすることにより、当該織物の織目模様又は編物の編目模様を前記面に転写し、加硫後形成されたコンベヤベルトから前記織物又は編物を剥離することを特徴としている。

【0010】

請求項1のコンベヤベルトの製造方法によれば、前記コンベヤベルトのベルト表面を前記織物の織目模様又は編物の編目模様が転写され表面性状が均一な面に仕上げることができるため、優れた外観が得られるのに加えて、排水性が良くかつ曲げ変形による亀裂(クラック)が発生しにくい搬送面および/または非搬送面を備えたコンベヤベルトを製造することができる。

【0011】

特に、加硫後形成されたコンベヤベルトから前記織物又は編物を剥離し、ベルト表面に織物又は編物が残らないので、カバーゴムから織物又は編物の一部が露出してベルト表面にムラが生じたり、織物又は編物の一部が脱落するというおそれがなくなる。

【0012】

前記織物又は編物の素材となる天然繊維、化学繊維、金属繊維は、当然ながら加硫温度に対して耐熱性を有するものとする。例えば、天然繊維としては、綿、麻、レーヨン、化学繊維としては、ナイロン、ポリエステル、ポリプロピレン、アラミド、ビニロン、金属繊維としては、ステンレス、銅、チタン、アルミ。そして、前記織物の場合、これらの繊維からなるモノフィラメントやマルチフィラメントを、平織、斜紋織、朱子織などの織り方で織って製作することができる。

【0013】

そして、前記織物又は編物を、前記未加硫のベルト成形体と前記熱盤との間に介在させた状態でプレスするため、前記未加硫のベルト成形体と前記熱盤との離型性、および形成された前記コンベヤベルトと前記熱盤との離型性が良く、打ち粉等が不要になる。これにより、打ち粉等の居着きがなく熱盤表面を均一の状態に保つことができるとともに、居着きによる前記熱盤表面の汚れを除去するための清掃が不要になる。

【0014】

このように織物又は編物を用いることで、優れた外観を実現しながら、使用環境に左右されない走行安定性を有し、かつ曲げ変形に対して優れた耐久性を有するコンベヤベルトを製造することができる。

【0015】

この性能(走行安定性、耐久性)は、織物又は編物を剥離した後の、ベルト表面の表面粗さに強い相関があることが、後述するように確認されている。

【0016】

そこで、請求項2記載のコンベヤベルトの製造方法は、前記織物又は編物として、剥離した後のコンベヤベルトのベルト表面が1μm〜15μmの表面粗さとなる織物又は編物を用いることを特徴としている。

【0017】

この請求項2のコンベヤベルトの製造方法によれば、良好な排水性と曲げ変形に対する耐久性とをバランス良く備えた搬送面および/または非搬送面を有するコンベヤベルトを製造することができる。このようにベルト表面の表面粗さが1μm〜15μmのコンベヤベルトを、織物又は編物を剥離することで容易に製造することができる。

【0018】

ここで、1μm〜15μmの表面粗さとするのは、表面粗さが1μm未満であれば、局所的な応力集中が生じにくく、亀裂(クラック)の起点となるベルト表面の凹凸が小さくなるため、亀裂が発生しにくくなるものの、前記ベルト表面の水掃けが悪くなる。一方、表面粗さが15μmを超えると、前記ベルト表面の水掃けが良くなる反面、前記ベルト表面の凹凸が大きくなるために亀裂が発生しやすくなるからである。

【0019】

請求項3記載のコンベヤベルトの製造方法は、表面粗さが1μm〜7μmであることを特徴としている。この請求項3のコンベヤベルトの製造方法によれば、より外観に優れ、良好な排水性及び曲げ変形に対する耐久性をバランス良く備えるとともに、搬送物の居着きを抑制することができる搬送面および/または非搬送面を有するコンベヤベルトを製造することができる。

【0020】

請求項4記載のコンベヤベルトの製造方法は、織物又は編物の剥離を加硫終了直後に行なうことを特徴としている。この請求項4のコンベヤベルトの製造方法によれば、加硫終了直後で高温の前記コンベヤベルトから前記織物又は編物を剥離することになるため、当該織物を容易に剥離することができる。

【0021】

請求項5記載のコンベヤベルトの製造方法は、前記織物又は編物として、平織、斜紋織、朱子織の織物を用いることを特徴としている。この請求項5のコンベヤベルトの製造方法によれば、コシがありコストパフォーマンスが良い平織、斜紋織、朱子織の織物を用いることにより、作業性が良くなり、かつコストの低減を図ることができる。

【0022】

請求項6記載のコンベヤベルトは、搬送面側および非搬送面側の少なくとも一方に、織物又は編物を剥離したことによる織目模様又は編目模様をベルト表面に付すことを特徴としている。前記織物は、例えば、モノフィラメントやマルチフィラメントを、平織、斜紋織、朱子織などの織り方で織ることにより製作したものが用いられる。

【0023】

この請求項6のコンベヤベルトによれば、ベルト表面の性状が均一になるので、搬送面および/または非搬送面での排水性が良くなりかつ曲げ変形による亀裂が発生しにくくなるのに加えて、優れた外観となる。前述したように、ベルト表面の排水性が悪いと、湿度が高い使用環境下では前記ベルト表面の水掃けが悪くなるため、プーリやローラ等との間でスリップが発生しやすくなるが、これを回避することができる。

【0024】

請求項7記載のコンベヤベルトは、ベルト表面を1μm〜15μmの表面粗さにすること特徴としている。この請求項7のコンベヤベルトによれば、搬送面および/または非搬送面に、良好な排水性と曲げ変形に対する耐久性とをバランス良く具備させることができる。

【0025】

ここで、1μm〜15μmの表面粗さとするのは、前述した請求項2と同様に、表面粗さが1μm未満であれば、局所的な応力集中が生じにくく、亀裂の起点となる前記ベルト表面の凹凸が小さくなり、亀裂が発生しにくくなるものの、前記ベルト表面の水掃けが悪くなる。一方、表面粗さが15μmを超えると、前記ベルト表面の水掃けが良くなる反面、前記ベルト表面の凹凸が大きくなるために亀裂が発生しやすくなるからである。

【0026】

請求項8記載のコンベヤベルトは、表面粗さを1μm〜7μmにすることを特徴としている。この請求項8のコンベヤベルトによれば、より外観に優れ、搬送面および/または非搬送面に、良好な排水性及び曲げ変形に対する耐久性をバランス良く具備させだけでなく、搬送物の居着きを抑制する機能を付加することができる。

【発明の効果】

【0027】

請求項1に係るコンベヤベルトの製造方法は、湿度が高い状態や乾燥した状態など使用環境による影響を受けにくく、安定した搬送を長期にわたり行えるコンベヤベルトを製造することができる、走行安定性と耐久性とを兼ね備え、外観にも優れるコンベヤベルトを製造することが可能になる。製造されたコンベヤベルトは、ベルト表面の性状が均一になっているため外観に優れ、かつ走行中の蛇行や、プーリやローラ等を通過する際の異音などが発生しにくい。

【0028】

請求項2に係るコンベヤベルトの製造方法は、走行安定性と耐久性とをバランス良く備えたコンベヤベルトの製造が可能になる。

【0029】

請求項3に係るコンベヤベルトの製造方法は、より外観に優れ、走行安定性と耐久性とに優れ、かつ搬送物の居着きによる偏摩耗などが発生しにくいコンベヤベルトの製造が可能になる。

【0030】

請求項4に係るコンベヤベルトの製造方法は、作業効率を向上させることができるため生産性が向上する。

【0031】

請求項5に係るコンベヤベルトの製造方法は、作業効率が向上するため生産性が上がり、かつ織物のコストパフォーマンスが良いため、価格を抑えたコンベヤベルトの提供が可能になる。

【0032】

請求項6に係るコンベヤベルトは、走行安定性と耐久性とを備えているため、湿度が高い状態や乾燥した状態など使用環境に影響されにくく、安定した搬送を長期間行なうことができる。また、ベルト表面の性状が均一になっているため、外観に優れ、かつ走行中の蛇行や、プーリやローラ等を通過する際の異音などが発生しにくい。

【0033】

請求項7に係るコンベヤベルトは、より外観に優れ、走行安定性と耐久性とをバランス良く備えているため、使用環境に左右されない安定した搬送を長期にわたり行うことができる。

【0034】

請求項8に係るコンベヤベルトは、使用環境に左右されることなく、かつ搬送物の居着きによる偏摩耗などが発生しにくい、安定した搬送を長期にわたり行なうことができる。

【図面の簡単な説明】

【0035】

【図1】本発明に係るコンベヤベルトの製造過程における加硫工程を示す概念図である。

【図2】本発明に係るコンベヤベルトの幅方向断面図である。

【図3】(a)は本発明に係るコンベヤベルトのベルト表面の部分拡大写真、(b)はタルクを使用して製造された従来品のベルト表面の部分拡大写真、(c)は不織布を使用して製造された従来品のベルト表面の部分拡大写真である。

【図4】表面粗さと動摩擦係数の相関関係を示したグラフである。

【図5】表面粗さと亀裂発生回数の相関関係を示したグラフである。

【図6】ベルトコンベヤの概念図である。

【発明を実施するための形態】

【0036】

本発明に係るコンベヤベルトの製造方法とコンベヤベルトの実施の形態について図1〜図6を参照しつつ説明する。

【0037】

図1は、コンベヤベルトの製造過程における加硫工程を簡略化して示したもので、符号1はコンベヤベルト、符号2、3は加硫機4の熱盤、符号5は織物、符号6は織物の巻取装置、符号7は形成されたコンベヤベルトの巻取ドラムを示している。

【0038】

図2は、形成されるコンベヤベルト1の幅方向の断面を示しており、主に、帆布c(またはスチールコード)が配設されている芯体層1aと、芯体層1aの表裏両面に積層されるカバーゴム層1b、1cとで構成されている。芯体層1aの帆布cには、ポリエステル繊維、ナイロン繊維、アラミド繊維、セルロース繊維、綿繊維、これらを混用した帆布などが用いられている。また、カバーゴム層1b、1cのゴム材料としては、天然ゴム、BR(ポリブタジエンゴム)、SBR(スチレン−ブタジエンゴム)、NBR(アクリロニトリル−ブタジエンゴム)、EPDM(エチレン−プロピレン−ジエンゴム)や、これらの混合材料などが用いられる。特に、粘弾性特性のロスファクターが小さく、かつ摩擦係数の小さいものが、キャリアローラを乗り越える時の走行抵抗を軽減できるので好ましい。なお、カバーゴム層1b、1cには、ベルト剛性を高めたり、裂けを防止したりするための補強帆布を配設した補強層を含む場合がある。

【0039】

次に、コンベヤベルトの製造過程について説明する。ロール状に巻かれた帯状の帆布を、端から順次引き出しつつ接着用のゴムを塗布または浸潤、或いはRFL(レゾルシン・ホルマリン・ラテックス)処理を行ったのち、再びロール状に巻き直す。

【0040】

こうして、接着性を高める処理を行った帆布を芯体として、未加硫のベルト成形体を形成する。詳しくは、ロールから帆布を引き出しながら、帆布の表裏両面に未加硫のゴムシートを積層するとともに、幅方向両端に未加硫の耳ゴム材料を取り付け、両耳部の余剰部分をカットすることによって、所定の幅と厚みとを備えた未加硫のベルト成形体を得る。こうして形成された未加硫のベルト成形体を順次ドラムに巻き取る。通常、未加硫のゴムシートは、搬送面側に位置するものを非搬送面に位置するものに比べて厚みを厚くしている。

【0041】

続いて、未加硫のベルト成形体を加硫してコンベヤベルトを形成する加硫工程について説明する(図1参照)。加硫工程で用いられる加硫機4は、上下一対の熱盤(金型)2、3を備え、上下の熱盤2、3の間に未加硫のベルト成形体を仕込んでプレスし、熱と圧力とを一定時間加えて加硫することにより、所望の幅と厚みを有するコンベヤベルト1を形成する。例えば、150℃〜160℃の温度で20kg/cm2の面圧を15分〜20分間かけて加硫を行なう。なお、未加硫のベルト成形体は、図1において加硫機4に左側から挿入されている部分である。

【0042】

さらに詳述すれば、ドラムに巻き取られている未加硫のベルト成形体を端から順次引き出し、その表裏両面、即ち、形成されるコンベヤベルト1の搬送面1dおよび非搬送面1e(図2参照)にそれぞれ対応する各面に織物5を積層する。この織物5は、天然繊維、化学繊維、金属繊維のいずれかからなる織物またはこれらの繊維を混用した織物であり、加硫温度に対して耐熱性を備えた繊維が使用される。そして、これらの繊維のモノフィラメントやマルチフィラメントを、形成されるコンベヤベルトのベルト表面(言いかえれば、カバーゴム表面)が1μm〜15μmの表面粗さになるような密度で、平織、斜紋織(綾織)、朱子織などの織り方で織ったものが前記織物として使用される。例えば50D×75D(D:デニール)のポリエステルタフタや84T/36×84T/36(T:デシテック)のポリエステルタフタなどである。ここで、「平織」とは、各よこ糸が1本のたて糸の上下を交互に通り、たて糸は1本のよこ糸の上下を交互に通っている組織をいう(JIS L 0206:1999 用語番号2001)。「斜紋織」とは、少なくとも3本のよこ糸から成る完全組織をもち斜文線を形成する組織をいう(JIS L 0206:1999 用語番号2002)。「朱子織」とは、少なくとも5本のたて糸とよこ糸を含む完全組織で、一完全中で同一のたて糸は1回だけよこ糸と交錯し、よこ糸の飛び数は1回以上である組織をいう(JIS L 0206:1999 用語番号2003)。「タフタ」とは、(i)たて糸にもろより本練糸、よこ糸に片より本練糸を使用した密度のち密な平織物、あるいは(ii)無より又は甘よりの化学繊維フィラメント糸を用いた密度のややち密な平織物をいう(JIS L 0206:1999 用語番号1253)。

【0043】

この織物5を積層した未加硫のベルト成形体を加硫機4に挿入し、上下の熱盤2、3間に仕込みを行う。この際、織物5によって未加硫のベルト成形体と熱盤2、3とがくっつかないため、作業がしやすく、位置決めなどの調整も容易に行うことができる。

【0044】

仕込み後、一定時間プレスして未加硫のベルト成形体に熱と圧力とを加えて加硫を行う。加硫中、未加硫のベルト成形体と熱盤2,3との間に存在する空気や加硫時に発生するガスなどが織物5を通じて排出されるため、形成されるコンベヤベルトにはベアーによる欠陥が生じにくい。

【0045】

加硫終了後、形成されたコンベヤベルト1を脱型し、未加硫のベルト成形体を挿入した方と反対方向に送って加硫機4から取り出すとともに、次に続く未加硫のベルト成形体を、織物5を積層して熱盤長さ分だけ加硫機4に挿入し熱盤2、3間に仕込む。なお、形成されたコンベヤベルト1を脱型する際、織物5の離型性によって熱盤2、3から容易に取り外すことができる。一方、次に続く未加硫のベルト成形体の仕込を行なう際には、熱盤2、3の長さ方向端部では、未加硫のベルト成形体に対して十分な熱と圧力とを加えることができず加硫が不完全になることから、この部分を再加硫するために、加硫が不完全になっている部分が熱盤2、3内に収まるように行なう。

【0046】

脱型して加硫機から取り出したコンベヤベルトは、温度が下がらないうちに表裏両面の織物5を巻取装置6で巻取りながら剥離し、巻取ドラム7に順次巻取る。このようにして、未加硫のベルト成形体を略熱盤長さ毎に加硫して一本のコンベヤベルト1を製造する。

【0047】

以上に説明したコンベヤベルトの製造方法のように、織物5を未加硫のベルト成形体と熱盤2、3との間に介在させることで仕込みや脱型が容易になるため、タルクなどの打ち粉やシリコンなどの離型剤が不要になり、打ち粉や離型剤が飛散して製造現場の作業環境を悪くすることもなく、これらの居着きによる熱盤表面の汚染を回避することができる。これにより、従来1回につき5時間〜10時間を要する熱盤清掃を月に3回〜4回行う必要があったが、これが不要になるため大幅な効率改善を図ることができる。また、仮に熱盤表面に汚れが存在していたとしても、形成されたコンベヤベルト1は織物5で保護されているため、汚れがベルト表面に転写されることがない。

【0048】

そして、形成されたコンベヤベルト1は、搬送面1dおよび非搬送面1eにベアーなどの欠陥がなく、かつ織物5の織目模様が一様に転写され表面性状が均一な面(よって、表面粗さもベルト表面全体に亘って均一)になっているため、見栄えが良く外観的に優れるほか、搬送面1dおよび非搬送面1eの排水性がよくなるため、雨天など湿度が高い状態の使用環境であってもプーリやローラ等との間で水滴などが掃けやすく、スリップが発生しにくい。また、走行中の蛇行や、プーリやローラ等を通過する際の異音の発生も抑えることができる。なお、外観について従来品と比較するため、図3(a)に本願発明に係るコンベヤベルトのベルト表面の部分拡大写真を示し、図3(b)にタルクを使用して製造された従来品のベルト表面の部分拡大写真を示し、図3(c)に不織布を使用して製造された従来品のベルト表面の部分拡大写真を示している。

【0049】

さらに、搬送面1dおよび非搬送面1eは表面性状が均一な面になっているため、プーリ等を通過する際に生じる曲げ変形による亀裂(クラック)が発生しにくい。したがって、コンベヤベルト1は、湿度が高い状態や乾燥した状態など使用環境による影響を受けにくく、安定した搬送を長期にわたり行なうことができる走行安定性と耐久性とを兼ね備えている。

【0050】

特に、搬送面1dおよび非搬送面1eの表面粗さが1μm〜15μmであれば、走行安定性と耐久性とのバランスが良く、使用環境に左右されない安定した搬送を長期にわたり行うことができる。とりわけ、表面粗さが1μm〜7μmであると、使用環境による影響が少なく、かつ搬送物の居着きが抑制され、安定した搬送を長期間にわたり行なうことができる。

【0051】

なお、コンベヤベルト1は、搬送面1dおよび非搬送面1eの両面に織目模様が転写されているが、片面のみであっても構わない。こうすれば、製造工程を簡略化できるメリットがある。また、コンベヤベルトの製造方法において、加硫機の熱盤は上下一対としているが、生産性を上げるため、上下の熱盤の間に別の熱盤を追加して上下二段で加硫を行なうこともできるし、織物を再利用することで製造コストの低減を図ることもできる。なお、織物同様、規則的な模様(編目模様)を有する編物を、織物の代わりに用いることもできる。

【0052】

次に、ベルト表面の表面粗さとカバーゴムの特性との相関関係について、排水性の目安となる動摩擦係数、および耐久性の目安となる耐亀裂性(耐クラック特性)に対して行なった試験結果に基づいて述べる。

【0053】

これらの試験は、ベルトコンベヤ用カバーゴムのゴム材料からなり表面粗さが異なる、次の8種類の試験片A〜Hを用いて行なった。即ち、試験片Aはタルクを用いた従来の製造方法によるもので表面粗さが0.5μmの試験片、試験片Bは平織の織物を用いて表面に織目模様を付したもので表面粗さが1μmの試験片、試験片Cは朱子織の織物を用いて表面に織目模様を付したもので表面粗さ1.5μmの試験片、試験片D、E,F,G,Hは平織の織物を用いて表面に織目模様を付したもので表面粗さが2μm、7μm、15μm,25μm,35μmの試験片である。なお、各試験片の表面粗さの測定は、JISB−0601:2001に準拠し、測定装置として株式会社ミツトヨ製の表面粗さ測定機サーフテストSJ−201(測定条件:測定長さ0.25mm/カットオフ0.25μm)を用いて、試験片を製作する長尺の巻物について長手方向とそれに直交する方向について測定し、その平均の値を表面粗さ(実測値)とした。

(動摩擦係数)

動摩擦係数の測定は、試料(相手材)に樹脂材を用いてASTM−D1894に準拠して行なった。この際、雨天時を想定し、樹脂材の表面に水を付着させた条件下でも測定を行なった。測定装置としては、島津製作所製の摩擦係数測定装置を用いた。この摩擦測定装置の仕様を表1に示す。

【0054】

【表1】

【0055】

測定された動摩擦係数は、試料(相手材:樹脂)に水が付着していない場合、試験片A=0.885、試験片B=0.522、試験片C=0.662、試験片D=0.535、試験片E=0.607、試験片F=0.739、試験片G=0.91、試験片H=1.05であった。

【0056】

また、試料(相手材:樹脂)に水が付着している場合は、試験片A=1.872、試験片B=0.793、試験片C=0.937、試験片D=0.81、試験片E=0.961、試験片F=1.075、試験片G=1.201、試験片H=1.378であった。この結果を、下記の表2に示すとともに、図4において縦軸を動摩擦係数とし、かつ横軸を表面粗さとしたグラフで示す。

【0057】

【表2】

【0058】

上記の結果から、表面粗さが0.5μmの試験片Aは、試料に水が付着している場合とそうでない場合との動摩擦係数の差が極めて大きいため、使用環境による影響を受け易く走行安定性に欠けると推察できる。一方、表面粗さが1〜35μmの試験片B〜Hは、試料に水が付着している場合とそうでない場合との動摩擦係数の差が小さく、使用環境による影響を受けにくく走行安定性に優れていることが推察できる。

(耐亀裂特性)

耐亀裂特性については、JISK−6260に準拠し、耐熱コンベヤベルト用カバーゴムと同一の配合からなるダンベル状1号形の各試験片を、120℃×168時間熱老化させて定伸張疲労試験を行い、亀裂(クラック)発生までの繰り返し伸張回数により評価した。

【0059】

この結果、試験片Aの最高値(N1)は48万回で、最低値(N2)が33万回であった。試験片Bの最高値(N1)は47万回で、最低値(N2)が39万回であった。試験片Cの最高値(N1)は48万回で、最低値(N2)が46万回であった。試験片Dの最高値(N1)は39万回で、最低値(N2)が31万回であった。試験片Eの最高値(N1)は38万回で、最低値(N2)が30万回であった。試験片Fの最高値(N1)は34万回で、最低値(N2)が29万回であった。試験片Gの最高値(N1)は25万回で、最低値(N2)が22万回であった。試験片Hの最高値(N1)は12万回で、最低値(N2)が5万回であった。

【0060】

以上の結果を下記の表3に示す。なお、表中の「あり」とは亀裂が発生したことを示し、「なし」とは亀裂が生じていないことを示している。また、図5において縦軸を亀裂発生回数(単位:万回)とし、横軸を表面粗さRa(単位:μm)としたグラフで示す。

【0061】

【表3】

【0062】

上記の結果から、表面粗さが25μm,35μmの試験片G,Hは最高値(N1)が規格値(25万回)以下であるため、不適である。また、傾向として、表面粗さが大きくなるほど亀裂が発生しやすいことがわかり、表面粗さが15μm以下であることが必要である。なお、規格値(25万回)は、ベルトコンベヤの一般的な使用条件を想定し規定したもので、使用条件が既知であればそれを用いる。ここでは、例えば、以下のような一般的な使用条件を用いている。この使用条件に基づき、ベルトコンベヤの概念図を図6に示しているが、図中の符号7はコンベヤベルト、符号8はドライブプーリ、符号9はテールプーリ、符号10,11はプーリ(又はローラ)をそれぞれ示している。

・機長:L=100m(ベルト周長約200m)

・ベルト1周の屈曲回数;5回

・ベルトスピード:50m/min(約0.83m/s)

・運転時間;8時間/日,年間200日稼動

・屈曲回数(1分当り);50m/min÷200m×5回/周=1.25(屈曲/min)

・屈曲回数(年間当り);1.25(屈曲/min)×60(min)×8(hr)

×200(day)=120000(屈曲/year)

一般的なコンベヤベルトは、摩耗による交換周期が2年であり、この2年以内に亀裂の発生が原因となって寿命に至らないようにするため、25万回を規定値として設置している。

【0063】

以上の動摩擦係数及び耐亀裂特性の試験結果に対する評価を下記の表4に示す。

【0064】

【表4】

【0065】

上記表4から、表面粗さが0.5μmの試験片Aは、耐亀裂特性の試験においては優れた耐久性を示したものの、動摩擦係数の試験では不安定さが見られた。しかも、表面形状付与物としてタルクを用いる場合には金型汚染など不都合な点が多い。また、表面粗さが25μm,35μmの試験片G,Hは、動摩擦係数の試験においては使用環境による影響を受けにくいと予想される結果を示したものの、耐亀裂特性の試験では耐久性の低さが見られた。その点、表面粗さが1μm〜15μmである各試験片B〜Fは、動摩擦係数及び耐亀裂特性のいずれの試験においても優れた性能を示した。これにより、カバーゴムの表面粗さを1μm〜15μmにすれば、使用環境に左右されにくい、優れた走行安定性と耐久性とをバランス良く備え、かつ織目模様がベルト表面に均一に付され外観的にも優れたコンベヤベルトの製造が可能であるとの知見を得ることができる。

【0066】

さらに、表面粗さは1μm〜7μmの範囲が好ましい。これは、表面粗さが小さい方が耐久性が高いということ以外に、表面粗さが7μmを超えると、セメント、砂、泥炭等の粒子の細かい搬送物が織目模様の隙間に入り込むことで居着きが生じ、この居着きがプーリやローラと干渉し、カバーゴムの局所的な摩耗を発生させるおそれがあるからである。実際に、表面粗さ7μmのカバーゴムと15μmのカバーゴムとで砂の居着き量を測定したところ、表面粗さ15μmのカバーゴムの方に多くの居着きが測定された。

【0067】

なお、ベルト表面の形状は、織物の織目模様に依拠することになるが、例えば、織物の経糸と緯糸とをそれぞれベルト長さ方向又はベルト幅方向に一致させて転写するだけでなく、斜めに傾けた状態で転写したりすることもできる。また、コンベヤベルトを再プレスすることにより、表面粗さを調整することができる。即ち、加硫済みのコンベヤベルトから織物を剥離したのち、再度プレス機にセットして所定の時間および温度下で加圧を行なえば、表面粗さを小さくすることができる。例えば、加硫温度下で約5分間加圧を行なえば、表面粗さを6μmから4μmに小さくすることができる。

【符号の説明】

【0068】

1 コンベヤベルト

1a 芯体層

1b カバーゴム層

1c カバーゴム層

1d 搬送面

1e 非搬送面

2 熱盤

3 熱盤

4 加硫機

5 織物

6 巻取装置

7 コンベヤベルト

8 ドライブプーリ

9 テールプーリ

10,11 プーリ(又はローラ)

【特許請求の範囲】

【請求項1】

未加硫のベルト成形体を一組の熱盤でプレスすることにより加硫しコンベヤベルトを形成するコンベヤベルトの製造方法であって、

前記未加硫のベルト成形体の少なくとも表裏いずれかの面と前記熱盤との間に、天然繊維、化学繊維、金属繊維のいずれかからなる織物又は編物、或いはこれらの繊維を混用した織物又は編物を介在させた状態でプレスすることにより当該織物の織目模様又は編物の編目模様を前記面に転写し、加硫後形成された前記コンベヤベルトから前記織物又は編物を剥離することを特徴とするコンベヤベルトの製造方法。

【請求項2】

前記織物又は編物として、剥離した後のコンベヤベルトのベルト表面が1μm〜15μmの表面粗さとなる織物又は編物を用いることを特徴とする請求項1記載のコンベヤベルトの製造方法。

【請求項3】

前記表面粗さが1μm〜7μmであることを特徴とする請求項2記載のコンベヤベルトの製造方法。

【請求項4】

前記織物又は編物の剥離を加硫終了直後に行なうことを特徴とする請求項1〜3のいずれか1つに記載のコンベヤベルトの製造方法。

【請求項5】

前記織物又は編物として、平織、斜紋織、朱子織の織物を用いることを特徴とする請求項1〜4のいずれか1つに記載のコンベヤベルトの製造方法。

【請求項6】

搬送面側および非搬送面側の少なくとも一方に、織物又は編物を剥離したことによる織目模様又は編目模様がベルト表面に付されていることを特徴とするコンベヤベルト。

【請求項7】

前記ベルト表面が1μm〜15μmの表面粗さになっていることを特徴とする請求項6記載のコンベヤベルト。

【請求項8】

前記表面粗さが1μm〜7μmであることを特徴とする請求項7記載のコンベヤベルト。

【請求項1】

未加硫のベルト成形体を一組の熱盤でプレスすることにより加硫しコンベヤベルトを形成するコンベヤベルトの製造方法であって、

前記未加硫のベルト成形体の少なくとも表裏いずれかの面と前記熱盤との間に、天然繊維、化学繊維、金属繊維のいずれかからなる織物又は編物、或いはこれらの繊維を混用した織物又は編物を介在させた状態でプレスすることにより当該織物の織目模様又は編物の編目模様を前記面に転写し、加硫後形成された前記コンベヤベルトから前記織物又は編物を剥離することを特徴とするコンベヤベルトの製造方法。

【請求項2】

前記織物又は編物として、剥離した後のコンベヤベルトのベルト表面が1μm〜15μmの表面粗さとなる織物又は編物を用いることを特徴とする請求項1記載のコンベヤベルトの製造方法。

【請求項3】

前記表面粗さが1μm〜7μmであることを特徴とする請求項2記載のコンベヤベルトの製造方法。

【請求項4】

前記織物又は編物の剥離を加硫終了直後に行なうことを特徴とする請求項1〜3のいずれか1つに記載のコンベヤベルトの製造方法。

【請求項5】

前記織物又は編物として、平織、斜紋織、朱子織の織物を用いることを特徴とする請求項1〜4のいずれか1つに記載のコンベヤベルトの製造方法。

【請求項6】

搬送面側および非搬送面側の少なくとも一方に、織物又は編物を剥離したことによる織目模様又は編目模様がベルト表面に付されていることを特徴とするコンベヤベルト。

【請求項7】

前記ベルト表面が1μm〜15μmの表面粗さになっていることを特徴とする請求項6記載のコンベヤベルト。

【請求項8】

前記表面粗さが1μm〜7μmであることを特徴とする請求項7記載のコンベヤベルト。

【図1】

【図2】

【図4】

【図5】

【図6】

【図3】

【図2】

【図4】

【図5】

【図6】

【図3】

【公開番号】特開2010−195586(P2010−195586A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2010−7333(P2010−7333)

【出願日】平成22年1月15日(2010.1.15)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成22年1月15日(2010.1.15)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]