コンベヤベルトの製造方法及びその製造装置

【課題】スチールコードの、ゴムとの接着性に優れるコンベヤベルトの製造方法及びその製造装置を提供する。

【解決手段】テンショナ3と加熱プレス4との間に、スチールコードSの、少なくとも外周面を、洗浄液によって洗浄し、乾燥する洗浄乾燥ユニット11と、前記洗浄乾燥後のスチールコードSを未加硫ゴムシートで覆いそれらを一体化するプリプレスユニット12とが設けられている。両ユニット11,12はそれぞれ第1及び第2の移動台13A,13B上に載置されている。移動台13A,13Bを移動させつつ、両ユニット11,12による一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードSを未加硫ゴムシートで覆い、それらを一体化させる。

【解決手段】テンショナ3と加熱プレス4との間に、スチールコードSの、少なくとも外周面を、洗浄液によって洗浄し、乾燥する洗浄乾燥ユニット11と、前記洗浄乾燥後のスチールコードSを未加硫ゴムシートで覆いそれらを一体化するプリプレスユニット12とが設けられている。両ユニット11,12はそれぞれ第1及び第2の移動台13A,13B上に載置されている。移動台13A,13Bを移動させつつ、両ユニット11,12による一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードSを未加硫ゴムシートで覆い、それらを一体化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯体としてスチールコードを有するコンベヤベルトの製造方法方法及びその製造装置に関する。

【背景技術】

【0002】

芯体としてスチールコードを有するコンベヤベルトの製造する場合には、スチールコードとゴムとの安定した接着性が求められる。

【0003】

そこで、発明者らは、スチールコードの接着性について検討したところ、接着が良好であるスチールコードと、接着不良となるスチールコードとは、スチールコードの表面性状に差があることを見出した。つまり、コンベヤベルトにおいて芯体に用いられるスチールコードは、他のスチールコードとは異なり、亜鉛めっきされているのが一般的であり、接着が不良となるものは、良好なものと比べて、コード表面に存在する酸化亜鉛や水酸化亜鉛の割合が多く、金属亜鉛の割合が少なくなっている。

【0004】

コンベヤベルトの芯体としてのスチールコードに対し施される亜鉛めっきは、長期の使用やカバーゴムの破損時の水分浸入に対する防錆を第1の目的とする。亜鉛めっきの防錆の原理は、それ自体の酸化による犠牲腐食であり、厳密にはめっき直後から酸化が開始される。一方、亜鉛とゴムとの接着機構は、金属亜鉛とゴムに配合された硫黄との化学的な「Zn−S」結合によるため、酸化亜鉛とゴムとは接着が困難である。

【0005】

ところで、ゴムとスチールコードとの接着性を高めるために、スチールコードを洗浄することは知られている(例えば特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−234371号公報

【特許文献2】特開2009−091691号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載のものは銅合金めっき付きスチールコードを洗浄するものであり、特許文献2に記載のものはブラスめっきを施したスチールコードを洗浄するものであり、亜鉛めっきが施されたスチールコードの洗浄にそのまま適用することができない。

【0008】

さらに洗浄しても、ある程度時間が経過すると、スチールコードを製造した後と同様に、酸化が進行して酸化亜鉛などの、コード表面に存在する割合が増加して、接着性が劣ることになる。

【0009】

そこで、発明者らは、スチールコードを単に、酸化亜鉛などを洗浄して取り除くだけでは足りず、洗浄後前記スチールコードを、それの外周面の酸化が進行していない状態で、コンベヤベルトのカバーゴムとなる未加硫ゴムシートで覆うようにすれば、覆われたスチールコードは空気に触れないので、酸化が進行せず、酸化亜鉛などの増加によってゴムとの接着性が損なわれないことに着想し、本発明をなすに至ったものである。

【0010】

本発明は、芯体となるスチールコードの、ゴムとの接着性に優れるコンベヤベルトの製造方法及びその製造装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1の発明は、亜鉛めっきされているスチールコードを芯体(芯体コード)として有するコンベヤベルトの製造方法であって、前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、前記洗浄乾燥工程に連続して前記洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、を有することを特徴とする。ここで、「洗浄」とは、酸化亜鉛などの接着阻害物を除去して、ゴムの付着率が60%(望ましくは70%)を超えるような状態とすることを意味し、「洗浄液による洗浄」とは、酸化亜鉛などの接着阻害物を洗浄により除去できる液体による洗浄であればよく、通常はアルカリ性液で脱脂し、酸性液で酸化被膜を除去後、アルカリ性液あるいは水で洗浄して酸性液を取り除くことであるが、コード外周面の性状によってはアルカリ性の洗浄液のみで洗浄することも可能である。「連続して」とは、ゴムとの接着性を損なうほど酸化が進行しないうちに続けて、つまり洗浄乾燥とプリプレストの間におおきなタイムラグがない、という意味である。

【0012】

このようにすれば、洗浄液でスチールコードを洗浄することで、ゴムが接着されるスチールコードの外周面から、ゴムの接着性能を阻害する酸化亜鉛などの接着阻害物を取り除き、外周面を占める金属亜鉛の割合を大きくする洗浄乾燥工程に連続して、洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、それらを一体化するので、外周面の酸化が進行する前に、スチールコードはコンベヤベルトのカバーゴムとなる未加硫ゴムシートで覆われることになる。よって、金属亜鉛とゴムに配合された硫黄との化学的な「Zn−S」結合による接着機構が、酸化亜鉛などの接着阻害物によって阻害されることがなくなり、スチールコードとゴムとの接着性が高まり、必要とする接着力が得られる。

【0013】

また、洗浄乾燥後、すぐにコンベヤベルトのカバーゴムとなる未加硫ゴムシートで覆わなくても、スチールコードをそれの酸化が進行しない状態で保存あるいは貯留することができれば、スチールコード外周面の酸化亜鉛が増加することはないので、スチールコードとゴムとの接着性が損なわれることもない。よって、請求項2,3の発明のように構成することも可能である。即ち、亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程を有することを前提として、請求項2の発明は、前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードの外周面を、コーティング材にてコーティング処理するコーティング工程と、前記コーティング工程においてコーティング処理されたスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程とを有することを特徴とし、請求項3の発明は、前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードを酸化抑制雰囲気で保存する保存工程と、前記保存されているスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程とを有することを特徴とする。ここで、「コーティング材」としては未加硫ゴムシートの接着性を阻害しないもの、例えば未加硫ゴムと同材質のゴムが用いられ、「コーティング処理」とは、いわゆるディップ処理や糊引き処理が相当する。また、「酸化抑制雰囲気」とは、窒素雰囲気、不活性ガス雰囲気や、酸化を遅延させる温度・湿度条件の空気雰囲気を意味する。「保存」とは、室内での保存だけでなく、容器(例えばドラム缶)内での保存も含まれる。

【0014】

このようにすれば、スチールコードを予め洗浄して、保存あるいは貯留しておくことができ、洗浄乾燥後すぐに未加硫ゴムシートで覆うという処理をする必要がなくなる。特に、請求項2の場合には、スチールコードの外周面がコーティング材で覆われ、スチールコードが空気(酸素)に触れないようにしているので、通常の大気雰囲気中で、保存あるいは貯留しておくことも可能である。

【0015】

この場合、雰囲気温度及び相対湿度を管理できる環境であれば、請求項4に記載のように、前記酸化抑制雰囲気を、雰囲気温度20〜30℃で、相対湿度60%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度50%以下の空気雰囲気とすれば、24時間程度保存しても、接着性が損なわれることがなく、請求項5に記載のように、前記酸化抑制雰囲気を、雰囲気温度20〜35℃で、相対湿度50%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度40%以下の空気雰囲気とすれば、72時間程度保存しても、接着性が損なわれることがない。

【0016】

請求項6の発明は、スチールコードに一定の張力を付与して繰り出しつつ、前記スチールコードを未加硫ゴムシートで覆ってプリプレスし、その後加硫して、前記スチールコードを芯体として有するコンベヤベルトを製造するコンベヤベルトの製造装置であって、前記スチールコードの、少なくとも外周面を、洗浄液によって洗浄して乾燥する洗浄乾燥ユニットと、前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化するプリプレスユニットと、前記洗浄乾燥ユニットおよび前記プリプレスユニットによる一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化させる制御手段とを有することを特徴とする。ここで、平行に配置される複数のスチールコードが移動することにより、洗浄乾燥ユニット、プリプレスユニットを順に通過するようにしてもよいし、逆に、平行に配置されている複数のスチールコードに対し、洗浄乾燥ユニット、プリプレスユニットが順に移動して所定の処理を行うようにしてもよい。

【0017】

このようにすれば、洗浄乾燥ユニット及びプリセットユニットの動作を制御して、未加硫ゴムシートでスチールコードを覆う前に、ゴムとの接着性を損なう金属亜鉛を取り除く処理を、製造ラインの一部に組み込むことができる。

【0018】

請求項7に記載のように、前記洗浄乾燥ユニットと、前記プリプレスユニットとは、それぞれ第1及び第2の移動台上に設けられ、前記第1及び第2の移動台の一方が第1のレールに沿って移動可能に設けられ、他方が前記第1のレールの内側に設けられた第2のレールに沿って移動可能に設けられ、前記第1及び第2の移動台の一方及びその上に設けられているユニットが門形状に形成され、前記第1及び第2の移動台の他方及びその上に設けられているユニットが、前記第1及び第2の移動台の一方及びその上に設けられているユニット内を通過可能とすることもできる。ここで、ユニットの移動は、地上を移動する場合だけでなく、空中から吊り下げられた状態での移動であってもよく、前記洗浄乾燥ユニットやプリセットユニットの付属品(例えば洗浄液タンク、未加硫ゴムシートローラなど)は移動台と一緒の移動するようにしてもよいし、移動範囲の適当な場所に載置(固定)するようにしてもよい。

【0019】

このようにすれば、第1及び第2の移動台を交互に移動させることで、必要とする部分全体にわたって洗浄乾燥やプリプレスを行うことができる。

【0020】

また、請求項8に記載のように、前記洗浄乾燥ユニットと、前記プリプレスユニットとは、前記洗浄乾燥ユニットが前記プリプレスユニットよりも前記スチールコードの繰り出し側となるように同一の移動台上に載置されている構成とすることができる。

【0021】

このようにすれば、移動台を移動させることで、洗浄乾燥後プリプレスを直ちに行い、次に加硫される未加硫コンベヤベルト成形体を簡単に準備することができる。

【発明の効果】

【0022】

本発明は、上記のように、洗浄液でスチールコードを洗浄することで、ゴムが接着されるスチールコードの外周面から、ゴムの接着性能を阻害する酸化亜鉛などの接着阻害物を除去することができ、そのような洗浄された後のスチールコードを未加硫ゴムシートで覆い加硫するので、製造されたコンベヤベルトにおいて、スチールコードとゴムとの接着性を高めることができる。

【図面の簡単な説明】

【0023】

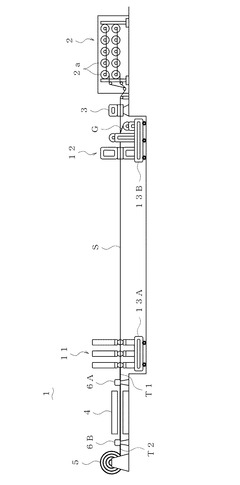

【図1】本発明に係るコンベヤベルトの製造装置の概略構成を示す説明図である。

【図2】前記製造装置の動作説明図である。

【図3】前記製造装置の動作説明図である。

【図4】前記製造装置の動作説明図である。

【図5】前記製造装置の他の実施の形態についての説明図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を図面に沿って説明する。

【0025】

コンベヤベルトの製造装置1は、図1に示すように、スプールスタンド2に支持されている複数のスプール2aから、複数本のスチールコードSにテンショナ3によって一定の張力を付与して繰り出され、その繰り出されたスチールコードSを洗浄してから未加硫ゴムシートで覆ってプリプレスし、その後加熱プレス4によって加熱加圧することにより加硫して、スチールコードSを芯体として有するコンベヤベルトを成形(製造)し、リール装置5によって巻き取るようになっている。加熱プレス4の前後には、加硫時にベルト成形体の前後をクランプするクランプバー6A,6Bが配置されている。

【0026】

具体的には、コンベヤベルトの製造装置1は、テンショナ3と、加熱プレス4との間に、スチールコードSの、少なくとも外周面を、洗浄液によって洗浄して酸化亜鉛などの接着阻害物を除き、乾燥する洗浄乾燥ユニット11と、前記洗浄乾燥後のスチールコードSを未加硫ゴムシートGで覆いそれらを一体化するプリプレスユニット12とが設けられている。両ユニット11,12はそれぞれ第1及び第2の移動台13A,13B上に載置されている。

【0027】

第1の移動台13Aが第1のレール(図示せず)に沿って移動可能に設けられ、第2の移動台13Bが前記第1のレールの内側に設けられた第2のレール(図示せず)に沿って移動可能に設けられている。前記第1の移動台13A及びその上に設けられているユニット11が門形状に形成され、第2の移動台13B及びその上に設けられているユニット12が、門形状の、第1の移動台13Aおよび洗浄乾燥ユニット11の門形内を通過可能とされている。

【0028】

これにより、第1及び第2の移動台13A,13Bは互いにすれ違って移動することができ、それらを交互に移動させることで、必要とする部分全体にわたって洗浄乾燥とプリプレスとを交互に行い、効率よく作業を行うことができる。両ユニット11,12の動作及び移動台13A,13Bの移動については、パソコンなどの周知の制御手段によって制御される。つまり、移動台13A,13Bを移動させつつ、両ユニット11,12による一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードSを前記未加硫ゴムシートで覆い、それらを一体化させるようになっている。このようにして、洗浄乾燥ユニット11及びプリセットユニット12の動作を制御して、未加硫ゴムシートでスチールコードSを覆う前に、ゴムの接着性を損なう酸化亜鉛などの接着阻害物を取り除く処理が、製造工程の一部に組み込まれる。

【0029】

続いて、前記装置を用いて、亜鉛めっきされているスチールコードSを芯体として有するコンベヤベルトを製造する方法について説明する。

(コード繰り出し工程)

スプールスタンド2に支持されている複数のスプール2aから、複数本のスチールコードSがテンショナ3によって一定の張力が付与されて平行に繰り出される。この繰り出し量は、加熱プレス4で加圧加熱される未加硫コンベヤベルト成形体の長さに応じて適宜決定される。

(洗浄乾燥工程)

その繰り出されたスチールコードSの、少なくとも外周面に付着している酸化亜鉛や水酸化亜鉛などの接着阻害物を、洗浄液にて洗浄して除き、それから乾燥するために、乾燥洗浄ユニット11が図1に示す状態から図2に示すように矢符Aの方向に移動する。この洗浄は、スチールコードSに対し、洗浄液をかけ、洗浄液によってスチールコードの外周面を濡らすことで行い、乾燥は熱風を吹き付けることで行う。そして洗浄乾燥ユニット11が通過後、スチールコードSは洗浄され、乾燥された状態で、酸化亜鉛などの接着阻害物が取り除かれ、接着性を損なうことがない金属亜鉛が多く外周面に存在する状態となっている。

【0030】

この酸化亜鉛や水酸化亜鉛などの接着阻害物を除去する洗浄としては、アルカリ性液で脱脂し、酸性液で酸化被膜を除去後、アルカリ性液あるいは水で洗浄して酸性液を取り除くことが行われるが、コード外周面の性状によってはアルカリ性の洗浄液のみで洗浄することも可能である。

【0031】

洗浄液でスチールコードを洗浄することで、ゴムが接着されるスチールコードの外周面から、ゴムの接着性能を阻害する酸化亜鉛などを除去することができる。

【0032】

前記洗浄液は、前記洗浄乾燥工程において、前記スチールコードの洗浄後の洗浄液のpHを測定し、その測定値に基づき洗浄能力を判定し、洗浄後も洗浄能力が残っている場合には再使用することが望ましい。

【0033】

前記洗浄に用いるアルカリ性液や酸性液としては、原水を電気分解して生成されるアルカリ性イオン水や酸性イオン水を用いることもできる。このようなイオン水を用いることにすれば、洗浄終了後、廃液となったアルカリ性イオン水と酸性イオン水とを混合して中和し、排水することができ、廃液処理が簡単になる。特に、原水を電気分解して、等量のアルカリ性イオン水、酸性イオン水を生成すれば、アルカリ性イオン水で脱脂し、酸性イオン水で酸化被膜を除去後、アルカリ性イオン水で再度洗浄し、互いの廃液を併せて排水することもできるようになり、脱脂や酸化被膜除去に用いる酸やアルカリ(薬品を用いて調整される、塩酸、硫酸、硝酸、リン酸、水酸化ナトリウムの水溶液や有機溶剤など)などの取り扱いに注意が必要である劇毒物を用いる必要がなくなり、取り扱いの点できわめて有利となる。

(プリプレス工程)

前記洗浄乾燥工程において、洗浄乾燥ユニット11が移動しつつ洗浄・乾燥を行っている際に、プリプレスユニット12は第2の移動台13Bの、A方向と反対方向への移動によって、初期位置(洗浄乾燥は行われているが、未加硫ゴムシートでまだ被覆されていないスチールコードの未被覆部分に対応する最初の位置)に移動している(図3参照)。

【0034】

そして、前記洗浄乾燥に連続して、図4に示すように、洗浄乾燥後のスチールコードSを未加硫ゴムシートで覆い、それらを加圧して一体化して、未加硫ベルト成形体T1とする。この加圧による一体化で、スチールコードSの周囲が未加硫ゴムで覆われ、空気と触れなくなる。

【0035】

このように、洗浄乾燥後直ちに、洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、プリプレスすることになるので、洗浄乾燥後のコードの酸化進行が確実に回避され、スチールコードの、ゴムに対する必要な接着力を確保する上で有利な状況となる。

(加硫工程)

前記一体化された未加硫ベルト成形体T1が、リール装置5の、加硫済みのベルト成形体2の巻き取りにより、加熱プレス4側に所定量移動して、加熱加圧による加硫が行われる。この加硫は、洗浄乾燥された後のスチールコードを、あまりタイムラグなく未加硫ゴムシートで覆っているので、外周面が酸化されていないスチールコードと未加硫ゴムとに対して加圧加熱して行うことになり、スチールコードに対するゴムの高い接着力が得られる。

【0036】

ところで、洗浄乾燥後、すぐに未加硫ゴムシートで覆わなくても、スチールコードの酸化が進行しない状態あるいは進行を抑制する状態で保存すれば、酸化を回避あるいは遅延させることができるので、スチールコードの酸化の進行を管理してスチールコードを保存あるいは貯留するようにすれば、そのようなスチールコードを用いてコンベヤベルトを製造する際にゴムとの接着性が損なわれることもない、と考えられる。そこで、気温及び湿度を変化させた雰囲気で、どの程度放置すれば、必要とする接着力が得られなくなるかを試験した。その結果を次の表に示す。なお、ゴムの付着率は、目視あるいは光学的手段を用いて測定され、70%を超えていることが安全側で望ましいが、60%を超えていれば、必要な接着力が得られることは確認されいる。

【0037】

【表1】

この表より、雰囲気温度が20℃であれば、相対湿度が90%程度であっても、72時間程度保存しても接着性に大きな影響がないことがわかる。同様に、雰囲気温度が25℃の場合には、相対湿度が90%程度であれば、24時間程度は必要な接着性が確保され、70%以下であれば、72時間程度保存しても接着性に大きな影響がない。雰囲気温度が30℃の場合には、相対湿度が60%程度であれば、24時間程度は必要な接着性が確保され、60%以下であれば、72時間程度保存しても接着性に大きな影響がない。雰囲気温度が35℃の場合は、相対湿度が50%程度であれば、72時間程度保存しても接着性に大きな影響がない。雰囲気温度が40℃の場合には、相対湿度が50%程度であれば、24時間程度は必要な接着性が確保され、40%以下であれば、72時間程度保存しても接着性に大きな影響がない。

【0038】

この結果から、24時間程度保存するのであれば、20〜30℃の雰囲気温度であれば、相対湿度60%以下を維持すればよく、20〜40℃の雰囲気温度であれば、相対湿度50%以下を維持すれば、洗浄後24時間程度放置しても、接着性を損なうことがない。72時間程度保存するのであれば、20〜35℃の雰囲気温度であれば、相対湿度50%以下を維持すればよく、20〜40℃の雰囲気温度であれば、相対湿度を40%以下を維持すればよい、といえる。

【0039】

本発明は、前述したほか、次のように変更して実施することも可能である。

【0040】

(i)前記実施の形態では、洗浄乾燥ユニット11とプリプレスユニット12とをそれぞれ第1及び第2の移動台13A,13B上に別々に載置するようにしているが、本発明はそれに限定されるものではなく、両ユニット11,12を同一の移動台13上に載置する構成とすることも可能である。

【0041】

この場合には、図5に示すように、洗浄乾燥ユニット11と、プリプレスユニット12とは、洗浄乾燥ユニット11がプリプレスユニット12よりもスチールコードSの繰り出し側(テンショナ3側)となるように同一の移動台13上に載置される。同一の移動台13を移動させることで、洗浄乾燥後プリプレスを直ちに行うので、スチールコードの外周面を、亜鉛めっきの亜鉛が酸化される前に未加硫ゴムシートGで覆うことができる。

【0042】

(ii)前記実施の形態では、洗浄乾燥ユニット11及びプリプレスユニット12を移動させつつ、洗浄やプリプレスを行うようにしているが、両ユニットを定位置に固定し、スチールコードを、加硫との関係を考慮して移動させるようにすることもできる。

【0043】

(iii)前記実施の形態では、洗浄後未加硫ゴムシートで覆いプリプレスするようにしているが、スチールコードの外周面を洗浄後、コーティング材にてコーティング処理し、外周面が空気に触れないようにして保存することもできる。具体的には、例えば、いわゆるディップ処理や糊引き処理などによりスチールコードの外周面を、未加硫ゴム膜で覆った状態で保存すれば、スチールコードの外周面は空気に触れないので、未加硫ゴム膜で覆った状態で大気中での保存でも酸化は回避される。

【0044】

(iv)前記実施の形態のように、温度と湿度とが管理された空気雰囲気で保存あるいは貯留する場合に限らず、スチールコードを予め洗浄して、ゴムとの接着性を阻害する酸化亜鉛などの接着阻害物を除き乾燥した後、窒素雰囲気や不活性ガス雰囲気のドラム缶などの密閉容器内で保存し、コード自体が空気に直接触れないようにすることも可能である。

【符号の説明】

【0045】

S スチールコード

G 未加硫ゴムシート

T1 未加硫ベルト成形体

T2 加硫済みのベルト成形体

1 コンベヤベルトの製造装置

11 洗浄乾燥ユニット

12 プリプレスユニット

13 移動台

13A 第1の移動台

13B 第2の移動台

【技術分野】

【0001】

本発明は、芯体としてスチールコードを有するコンベヤベルトの製造方法方法及びその製造装置に関する。

【背景技術】

【0002】

芯体としてスチールコードを有するコンベヤベルトの製造する場合には、スチールコードとゴムとの安定した接着性が求められる。

【0003】

そこで、発明者らは、スチールコードの接着性について検討したところ、接着が良好であるスチールコードと、接着不良となるスチールコードとは、スチールコードの表面性状に差があることを見出した。つまり、コンベヤベルトにおいて芯体に用いられるスチールコードは、他のスチールコードとは異なり、亜鉛めっきされているのが一般的であり、接着が不良となるものは、良好なものと比べて、コード表面に存在する酸化亜鉛や水酸化亜鉛の割合が多く、金属亜鉛の割合が少なくなっている。

【0004】

コンベヤベルトの芯体としてのスチールコードに対し施される亜鉛めっきは、長期の使用やカバーゴムの破損時の水分浸入に対する防錆を第1の目的とする。亜鉛めっきの防錆の原理は、それ自体の酸化による犠牲腐食であり、厳密にはめっき直後から酸化が開始される。一方、亜鉛とゴムとの接着機構は、金属亜鉛とゴムに配合された硫黄との化学的な「Zn−S」結合によるため、酸化亜鉛とゴムとは接着が困難である。

【0005】

ところで、ゴムとスチールコードとの接着性を高めるために、スチールコードを洗浄することは知られている(例えば特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−234371号公報

【特許文献2】特開2009−091691号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載のものは銅合金めっき付きスチールコードを洗浄するものであり、特許文献2に記載のものはブラスめっきを施したスチールコードを洗浄するものであり、亜鉛めっきが施されたスチールコードの洗浄にそのまま適用することができない。

【0008】

さらに洗浄しても、ある程度時間が経過すると、スチールコードを製造した後と同様に、酸化が進行して酸化亜鉛などの、コード表面に存在する割合が増加して、接着性が劣ることになる。

【0009】

そこで、発明者らは、スチールコードを単に、酸化亜鉛などを洗浄して取り除くだけでは足りず、洗浄後前記スチールコードを、それの外周面の酸化が進行していない状態で、コンベヤベルトのカバーゴムとなる未加硫ゴムシートで覆うようにすれば、覆われたスチールコードは空気に触れないので、酸化が進行せず、酸化亜鉛などの増加によってゴムとの接着性が損なわれないことに着想し、本発明をなすに至ったものである。

【0010】

本発明は、芯体となるスチールコードの、ゴムとの接着性に優れるコンベヤベルトの製造方法及びその製造装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1の発明は、亜鉛めっきされているスチールコードを芯体(芯体コード)として有するコンベヤベルトの製造方法であって、前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、前記洗浄乾燥工程に連続して前記洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、を有することを特徴とする。ここで、「洗浄」とは、酸化亜鉛などの接着阻害物を除去して、ゴムの付着率が60%(望ましくは70%)を超えるような状態とすることを意味し、「洗浄液による洗浄」とは、酸化亜鉛などの接着阻害物を洗浄により除去できる液体による洗浄であればよく、通常はアルカリ性液で脱脂し、酸性液で酸化被膜を除去後、アルカリ性液あるいは水で洗浄して酸性液を取り除くことであるが、コード外周面の性状によってはアルカリ性の洗浄液のみで洗浄することも可能である。「連続して」とは、ゴムとの接着性を損なうほど酸化が進行しないうちに続けて、つまり洗浄乾燥とプリプレストの間におおきなタイムラグがない、という意味である。

【0012】

このようにすれば、洗浄液でスチールコードを洗浄することで、ゴムが接着されるスチールコードの外周面から、ゴムの接着性能を阻害する酸化亜鉛などの接着阻害物を取り除き、外周面を占める金属亜鉛の割合を大きくする洗浄乾燥工程に連続して、洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、それらを一体化するので、外周面の酸化が進行する前に、スチールコードはコンベヤベルトのカバーゴムとなる未加硫ゴムシートで覆われることになる。よって、金属亜鉛とゴムに配合された硫黄との化学的な「Zn−S」結合による接着機構が、酸化亜鉛などの接着阻害物によって阻害されることがなくなり、スチールコードとゴムとの接着性が高まり、必要とする接着力が得られる。

【0013】

また、洗浄乾燥後、すぐにコンベヤベルトのカバーゴムとなる未加硫ゴムシートで覆わなくても、スチールコードをそれの酸化が進行しない状態で保存あるいは貯留することができれば、スチールコード外周面の酸化亜鉛が増加することはないので、スチールコードとゴムとの接着性が損なわれることもない。よって、請求項2,3の発明のように構成することも可能である。即ち、亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程を有することを前提として、請求項2の発明は、前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードの外周面を、コーティング材にてコーティング処理するコーティング工程と、前記コーティング工程においてコーティング処理されたスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程とを有することを特徴とし、請求項3の発明は、前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードを酸化抑制雰囲気で保存する保存工程と、前記保存されているスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程とを有することを特徴とする。ここで、「コーティング材」としては未加硫ゴムシートの接着性を阻害しないもの、例えば未加硫ゴムと同材質のゴムが用いられ、「コーティング処理」とは、いわゆるディップ処理や糊引き処理が相当する。また、「酸化抑制雰囲気」とは、窒素雰囲気、不活性ガス雰囲気や、酸化を遅延させる温度・湿度条件の空気雰囲気を意味する。「保存」とは、室内での保存だけでなく、容器(例えばドラム缶)内での保存も含まれる。

【0014】

このようにすれば、スチールコードを予め洗浄して、保存あるいは貯留しておくことができ、洗浄乾燥後すぐに未加硫ゴムシートで覆うという処理をする必要がなくなる。特に、請求項2の場合には、スチールコードの外周面がコーティング材で覆われ、スチールコードが空気(酸素)に触れないようにしているので、通常の大気雰囲気中で、保存あるいは貯留しておくことも可能である。

【0015】

この場合、雰囲気温度及び相対湿度を管理できる環境であれば、請求項4に記載のように、前記酸化抑制雰囲気を、雰囲気温度20〜30℃で、相対湿度60%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度50%以下の空気雰囲気とすれば、24時間程度保存しても、接着性が損なわれることがなく、請求項5に記載のように、前記酸化抑制雰囲気を、雰囲気温度20〜35℃で、相対湿度50%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度40%以下の空気雰囲気とすれば、72時間程度保存しても、接着性が損なわれることがない。

【0016】

請求項6の発明は、スチールコードに一定の張力を付与して繰り出しつつ、前記スチールコードを未加硫ゴムシートで覆ってプリプレスし、その後加硫して、前記スチールコードを芯体として有するコンベヤベルトを製造するコンベヤベルトの製造装置であって、前記スチールコードの、少なくとも外周面を、洗浄液によって洗浄して乾燥する洗浄乾燥ユニットと、前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化するプリプレスユニットと、前記洗浄乾燥ユニットおよび前記プリプレスユニットによる一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化させる制御手段とを有することを特徴とする。ここで、平行に配置される複数のスチールコードが移動することにより、洗浄乾燥ユニット、プリプレスユニットを順に通過するようにしてもよいし、逆に、平行に配置されている複数のスチールコードに対し、洗浄乾燥ユニット、プリプレスユニットが順に移動して所定の処理を行うようにしてもよい。

【0017】

このようにすれば、洗浄乾燥ユニット及びプリセットユニットの動作を制御して、未加硫ゴムシートでスチールコードを覆う前に、ゴムとの接着性を損なう金属亜鉛を取り除く処理を、製造ラインの一部に組み込むことができる。

【0018】

請求項7に記載のように、前記洗浄乾燥ユニットと、前記プリプレスユニットとは、それぞれ第1及び第2の移動台上に設けられ、前記第1及び第2の移動台の一方が第1のレールに沿って移動可能に設けられ、他方が前記第1のレールの内側に設けられた第2のレールに沿って移動可能に設けられ、前記第1及び第2の移動台の一方及びその上に設けられているユニットが門形状に形成され、前記第1及び第2の移動台の他方及びその上に設けられているユニットが、前記第1及び第2の移動台の一方及びその上に設けられているユニット内を通過可能とすることもできる。ここで、ユニットの移動は、地上を移動する場合だけでなく、空中から吊り下げられた状態での移動であってもよく、前記洗浄乾燥ユニットやプリセットユニットの付属品(例えば洗浄液タンク、未加硫ゴムシートローラなど)は移動台と一緒の移動するようにしてもよいし、移動範囲の適当な場所に載置(固定)するようにしてもよい。

【0019】

このようにすれば、第1及び第2の移動台を交互に移動させることで、必要とする部分全体にわたって洗浄乾燥やプリプレスを行うことができる。

【0020】

また、請求項8に記載のように、前記洗浄乾燥ユニットと、前記プリプレスユニットとは、前記洗浄乾燥ユニットが前記プリプレスユニットよりも前記スチールコードの繰り出し側となるように同一の移動台上に載置されている構成とすることができる。

【0021】

このようにすれば、移動台を移動させることで、洗浄乾燥後プリプレスを直ちに行い、次に加硫される未加硫コンベヤベルト成形体を簡単に準備することができる。

【発明の効果】

【0022】

本発明は、上記のように、洗浄液でスチールコードを洗浄することで、ゴムが接着されるスチールコードの外周面から、ゴムの接着性能を阻害する酸化亜鉛などの接着阻害物を除去することができ、そのような洗浄された後のスチールコードを未加硫ゴムシートで覆い加硫するので、製造されたコンベヤベルトにおいて、スチールコードとゴムとの接着性を高めることができる。

【図面の簡単な説明】

【0023】

【図1】本発明に係るコンベヤベルトの製造装置の概略構成を示す説明図である。

【図2】前記製造装置の動作説明図である。

【図3】前記製造装置の動作説明図である。

【図4】前記製造装置の動作説明図である。

【図5】前記製造装置の他の実施の形態についての説明図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を図面に沿って説明する。

【0025】

コンベヤベルトの製造装置1は、図1に示すように、スプールスタンド2に支持されている複数のスプール2aから、複数本のスチールコードSにテンショナ3によって一定の張力を付与して繰り出され、その繰り出されたスチールコードSを洗浄してから未加硫ゴムシートで覆ってプリプレスし、その後加熱プレス4によって加熱加圧することにより加硫して、スチールコードSを芯体として有するコンベヤベルトを成形(製造)し、リール装置5によって巻き取るようになっている。加熱プレス4の前後には、加硫時にベルト成形体の前後をクランプするクランプバー6A,6Bが配置されている。

【0026】

具体的には、コンベヤベルトの製造装置1は、テンショナ3と、加熱プレス4との間に、スチールコードSの、少なくとも外周面を、洗浄液によって洗浄して酸化亜鉛などの接着阻害物を除き、乾燥する洗浄乾燥ユニット11と、前記洗浄乾燥後のスチールコードSを未加硫ゴムシートGで覆いそれらを一体化するプリプレスユニット12とが設けられている。両ユニット11,12はそれぞれ第1及び第2の移動台13A,13B上に載置されている。

【0027】

第1の移動台13Aが第1のレール(図示せず)に沿って移動可能に設けられ、第2の移動台13Bが前記第1のレールの内側に設けられた第2のレール(図示せず)に沿って移動可能に設けられている。前記第1の移動台13A及びその上に設けられているユニット11が門形状に形成され、第2の移動台13B及びその上に設けられているユニット12が、門形状の、第1の移動台13Aおよび洗浄乾燥ユニット11の門形内を通過可能とされている。

【0028】

これにより、第1及び第2の移動台13A,13Bは互いにすれ違って移動することができ、それらを交互に移動させることで、必要とする部分全体にわたって洗浄乾燥とプリプレスとを交互に行い、効率よく作業を行うことができる。両ユニット11,12の動作及び移動台13A,13Bの移動については、パソコンなどの周知の制御手段によって制御される。つまり、移動台13A,13Bを移動させつつ、両ユニット11,12による一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードSを前記未加硫ゴムシートで覆い、それらを一体化させるようになっている。このようにして、洗浄乾燥ユニット11及びプリセットユニット12の動作を制御して、未加硫ゴムシートでスチールコードSを覆う前に、ゴムの接着性を損なう酸化亜鉛などの接着阻害物を取り除く処理が、製造工程の一部に組み込まれる。

【0029】

続いて、前記装置を用いて、亜鉛めっきされているスチールコードSを芯体として有するコンベヤベルトを製造する方法について説明する。

(コード繰り出し工程)

スプールスタンド2に支持されている複数のスプール2aから、複数本のスチールコードSがテンショナ3によって一定の張力が付与されて平行に繰り出される。この繰り出し量は、加熱プレス4で加圧加熱される未加硫コンベヤベルト成形体の長さに応じて適宜決定される。

(洗浄乾燥工程)

その繰り出されたスチールコードSの、少なくとも外周面に付着している酸化亜鉛や水酸化亜鉛などの接着阻害物を、洗浄液にて洗浄して除き、それから乾燥するために、乾燥洗浄ユニット11が図1に示す状態から図2に示すように矢符Aの方向に移動する。この洗浄は、スチールコードSに対し、洗浄液をかけ、洗浄液によってスチールコードの外周面を濡らすことで行い、乾燥は熱風を吹き付けることで行う。そして洗浄乾燥ユニット11が通過後、スチールコードSは洗浄され、乾燥された状態で、酸化亜鉛などの接着阻害物が取り除かれ、接着性を損なうことがない金属亜鉛が多く外周面に存在する状態となっている。

【0030】

この酸化亜鉛や水酸化亜鉛などの接着阻害物を除去する洗浄としては、アルカリ性液で脱脂し、酸性液で酸化被膜を除去後、アルカリ性液あるいは水で洗浄して酸性液を取り除くことが行われるが、コード外周面の性状によってはアルカリ性の洗浄液のみで洗浄することも可能である。

【0031】

洗浄液でスチールコードを洗浄することで、ゴムが接着されるスチールコードの外周面から、ゴムの接着性能を阻害する酸化亜鉛などを除去することができる。

【0032】

前記洗浄液は、前記洗浄乾燥工程において、前記スチールコードの洗浄後の洗浄液のpHを測定し、その測定値に基づき洗浄能力を判定し、洗浄後も洗浄能力が残っている場合には再使用することが望ましい。

【0033】

前記洗浄に用いるアルカリ性液や酸性液としては、原水を電気分解して生成されるアルカリ性イオン水や酸性イオン水を用いることもできる。このようなイオン水を用いることにすれば、洗浄終了後、廃液となったアルカリ性イオン水と酸性イオン水とを混合して中和し、排水することができ、廃液処理が簡単になる。特に、原水を電気分解して、等量のアルカリ性イオン水、酸性イオン水を生成すれば、アルカリ性イオン水で脱脂し、酸性イオン水で酸化被膜を除去後、アルカリ性イオン水で再度洗浄し、互いの廃液を併せて排水することもできるようになり、脱脂や酸化被膜除去に用いる酸やアルカリ(薬品を用いて調整される、塩酸、硫酸、硝酸、リン酸、水酸化ナトリウムの水溶液や有機溶剤など)などの取り扱いに注意が必要である劇毒物を用いる必要がなくなり、取り扱いの点できわめて有利となる。

(プリプレス工程)

前記洗浄乾燥工程において、洗浄乾燥ユニット11が移動しつつ洗浄・乾燥を行っている際に、プリプレスユニット12は第2の移動台13Bの、A方向と反対方向への移動によって、初期位置(洗浄乾燥は行われているが、未加硫ゴムシートでまだ被覆されていないスチールコードの未被覆部分に対応する最初の位置)に移動している(図3参照)。

【0034】

そして、前記洗浄乾燥に連続して、図4に示すように、洗浄乾燥後のスチールコードSを未加硫ゴムシートで覆い、それらを加圧して一体化して、未加硫ベルト成形体T1とする。この加圧による一体化で、スチールコードSの周囲が未加硫ゴムで覆われ、空気と触れなくなる。

【0035】

このように、洗浄乾燥後直ちに、洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、プリプレスすることになるので、洗浄乾燥後のコードの酸化進行が確実に回避され、スチールコードの、ゴムに対する必要な接着力を確保する上で有利な状況となる。

(加硫工程)

前記一体化された未加硫ベルト成形体T1が、リール装置5の、加硫済みのベルト成形体2の巻き取りにより、加熱プレス4側に所定量移動して、加熱加圧による加硫が行われる。この加硫は、洗浄乾燥された後のスチールコードを、あまりタイムラグなく未加硫ゴムシートで覆っているので、外周面が酸化されていないスチールコードと未加硫ゴムとに対して加圧加熱して行うことになり、スチールコードに対するゴムの高い接着力が得られる。

【0036】

ところで、洗浄乾燥後、すぐに未加硫ゴムシートで覆わなくても、スチールコードの酸化が進行しない状態あるいは進行を抑制する状態で保存すれば、酸化を回避あるいは遅延させることができるので、スチールコードの酸化の進行を管理してスチールコードを保存あるいは貯留するようにすれば、そのようなスチールコードを用いてコンベヤベルトを製造する際にゴムとの接着性が損なわれることもない、と考えられる。そこで、気温及び湿度を変化させた雰囲気で、どの程度放置すれば、必要とする接着力が得られなくなるかを試験した。その結果を次の表に示す。なお、ゴムの付着率は、目視あるいは光学的手段を用いて測定され、70%を超えていることが安全側で望ましいが、60%を超えていれば、必要な接着力が得られることは確認されいる。

【0037】

【表1】

この表より、雰囲気温度が20℃であれば、相対湿度が90%程度であっても、72時間程度保存しても接着性に大きな影響がないことがわかる。同様に、雰囲気温度が25℃の場合には、相対湿度が90%程度であれば、24時間程度は必要な接着性が確保され、70%以下であれば、72時間程度保存しても接着性に大きな影響がない。雰囲気温度が30℃の場合には、相対湿度が60%程度であれば、24時間程度は必要な接着性が確保され、60%以下であれば、72時間程度保存しても接着性に大きな影響がない。雰囲気温度が35℃の場合は、相対湿度が50%程度であれば、72時間程度保存しても接着性に大きな影響がない。雰囲気温度が40℃の場合には、相対湿度が50%程度であれば、24時間程度は必要な接着性が確保され、40%以下であれば、72時間程度保存しても接着性に大きな影響がない。

【0038】

この結果から、24時間程度保存するのであれば、20〜30℃の雰囲気温度であれば、相対湿度60%以下を維持すればよく、20〜40℃の雰囲気温度であれば、相対湿度50%以下を維持すれば、洗浄後24時間程度放置しても、接着性を損なうことがない。72時間程度保存するのであれば、20〜35℃の雰囲気温度であれば、相対湿度50%以下を維持すればよく、20〜40℃の雰囲気温度であれば、相対湿度を40%以下を維持すればよい、といえる。

【0039】

本発明は、前述したほか、次のように変更して実施することも可能である。

【0040】

(i)前記実施の形態では、洗浄乾燥ユニット11とプリプレスユニット12とをそれぞれ第1及び第2の移動台13A,13B上に別々に載置するようにしているが、本発明はそれに限定されるものではなく、両ユニット11,12を同一の移動台13上に載置する構成とすることも可能である。

【0041】

この場合には、図5に示すように、洗浄乾燥ユニット11と、プリプレスユニット12とは、洗浄乾燥ユニット11がプリプレスユニット12よりもスチールコードSの繰り出し側(テンショナ3側)となるように同一の移動台13上に載置される。同一の移動台13を移動させることで、洗浄乾燥後プリプレスを直ちに行うので、スチールコードの外周面を、亜鉛めっきの亜鉛が酸化される前に未加硫ゴムシートGで覆うことができる。

【0042】

(ii)前記実施の形態では、洗浄乾燥ユニット11及びプリプレスユニット12を移動させつつ、洗浄やプリプレスを行うようにしているが、両ユニットを定位置に固定し、スチールコードを、加硫との関係を考慮して移動させるようにすることもできる。

【0043】

(iii)前記実施の形態では、洗浄後未加硫ゴムシートで覆いプリプレスするようにしているが、スチールコードの外周面を洗浄後、コーティング材にてコーティング処理し、外周面が空気に触れないようにして保存することもできる。具体的には、例えば、いわゆるディップ処理や糊引き処理などによりスチールコードの外周面を、未加硫ゴム膜で覆った状態で保存すれば、スチールコードの外周面は空気に触れないので、未加硫ゴム膜で覆った状態で大気中での保存でも酸化は回避される。

【0044】

(iv)前記実施の形態のように、温度と湿度とが管理された空気雰囲気で保存あるいは貯留する場合に限らず、スチールコードを予め洗浄して、ゴムとの接着性を阻害する酸化亜鉛などの接着阻害物を除き乾燥した後、窒素雰囲気や不活性ガス雰囲気のドラム缶などの密閉容器内で保存し、コード自体が空気に直接触れないようにすることも可能である。

【符号の説明】

【0045】

S スチールコード

G 未加硫ゴムシート

T1 未加硫ベルト成形体

T2 加硫済みのベルト成形体

1 コンベヤベルトの製造装置

11 洗浄乾燥ユニット

12 プリプレスユニット

13 移動台

13A 第1の移動台

13B 第2の移動台

【特許請求の範囲】

【請求項1】

亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、

前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、

前記洗浄乾燥工程に連続して前記洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、

を有することを特徴とするコンベヤベルトの製造方法。

【請求項2】

亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、

前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、

前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードの外周面を、コーティング材にてコーティング処理するコーティング工程と、

前記コーティング工程においてコーティング処理されたスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、

を有することを特徴とするコンベヤベルトの製造方法。

【請求項3】

亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、

前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、

前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードを酸化抑制雰囲気で保存する保存工程と、

前記保存されているスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、

を有することを特徴とするコンベヤベルトの製造方法。

【請求項4】

前記酸化抑制雰囲気は、雰囲気温度20〜30℃で、相対湿度60%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度50%以下の空気雰囲気である請求項3記載のコンベヤベルトの製造方法。

【請求項5】

前記酸化抑制雰囲気は、雰囲気温度20〜35℃で、相対湿度50%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度40%以下の空気雰囲気である請求項3記載のコンベヤベルトの製造方法。

【請求項6】

スチールコードに一定の張力を付与して繰り出しつつ、前記スチールコードを未加硫ゴムシートで覆ってプリプレスし、その後加硫して、前記スチールコードを芯体として有するコンベヤベルトを製造するコンベヤベルトの製造装置であって、

前記スチールコードの、少なくとも外周面を、洗浄液によって洗浄して乾燥する洗浄乾燥ユニットと、

前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化するプリプレスユニットと、

前記洗浄乾燥ユニットおよび前記プリプレスユニットによる一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化させる制御手段とを有することを特徴とするコンベヤベルトの製造装置。

【請求項7】

前記洗浄乾燥ユニットと、前記プリプレスユニットとは、それぞれ第1及び第2の移動台上に設けられ、

前記第1及び第2の移動台の一方が第1のレールに沿って移動可能に設けられ、他方が前記第1のレールの内側に設けられた第2のレールに沿って移動可能に設けられ、

前記第1及び第2の移動台の一方及びその上に設けられているユニットが門形状に形成され、前記第1及び第2の移動台の他方及びその上に設けられているユニットが、前記第1及び第2の移動台の一方及びその上に設けられているユニット内を通過可能とされている請求項6記載のコンベヤベルトの製造装置。

【請求項8】

前記洗浄乾燥ユニットと、前記プリプレスユニットとは、前記洗浄乾燥ユニットが前記プリプレスユニットよりも前記スチールコードの繰り出し側となるように同一の移動台上に載置されている請求項6に記載のコンベヤベルトの製造装置。

【請求項1】

亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、

前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、

前記洗浄乾燥工程に連続して前記洗浄乾燥後のスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、

を有することを特徴とするコンベヤベルトの製造方法。

【請求項2】

亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、

前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、

前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードの外周面を、コーティング材にてコーティング処理するコーティング工程と、

前記コーティング工程においてコーティング処理されたスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、

を有することを特徴とするコンベヤベルトの製造方法。

【請求項3】

亜鉛めっきされているスチールコードを芯体として有するコンベヤベルトの製造方法であって、

前記スチールコードの、少なくとも外周面を洗浄液にて洗浄して乾燥する洗浄乾燥工程と、

前記洗浄乾燥工程に連続して記洗浄乾燥後のスチールコードを酸化抑制雰囲気で保存する保存工程と、

前記保存されているスチールコードを未加硫ゴムシートで覆い、それらを、加硫処理に先立って一体化するプリプレス工程と、

を有することを特徴とするコンベヤベルトの製造方法。

【請求項4】

前記酸化抑制雰囲気は、雰囲気温度20〜30℃で、相対湿度60%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度50%以下の空気雰囲気である請求項3記載のコンベヤベルトの製造方法。

【請求項5】

前記酸化抑制雰囲気は、雰囲気温度20〜35℃で、相対湿度50%以下の空気雰囲気、あるいは雰囲気温度20〜40℃で、相対湿度40%以下の空気雰囲気である請求項3記載のコンベヤベルトの製造方法。

【請求項6】

スチールコードに一定の張力を付与して繰り出しつつ、前記スチールコードを未加硫ゴムシートで覆ってプリプレスし、その後加硫して、前記スチールコードを芯体として有するコンベヤベルトを製造するコンベヤベルトの製造装置であって、

前記スチールコードの、少なくとも外周面を、洗浄液によって洗浄して乾燥する洗浄乾燥ユニットと、

前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化するプリプレスユニットと、

前記洗浄乾燥ユニットおよび前記プリプレスユニットによる一連の動作を制御して、加硫に先立って前記洗浄乾燥後のスチールコードを前記未加硫ゴムシートで覆いそれらを一体化させる制御手段とを有することを特徴とするコンベヤベルトの製造装置。

【請求項7】

前記洗浄乾燥ユニットと、前記プリプレスユニットとは、それぞれ第1及び第2の移動台上に設けられ、

前記第1及び第2の移動台の一方が第1のレールに沿って移動可能に設けられ、他方が前記第1のレールの内側に設けられた第2のレールに沿って移動可能に設けられ、

前記第1及び第2の移動台の一方及びその上に設けられているユニットが門形状に形成され、前記第1及び第2の移動台の他方及びその上に設けられているユニットが、前記第1及び第2の移動台の一方及びその上に設けられているユニット内を通過可能とされている請求項6記載のコンベヤベルトの製造装置。

【請求項8】

前記洗浄乾燥ユニットと、前記プリプレスユニットとは、前記洗浄乾燥ユニットが前記プリプレスユニットよりも前記スチールコードの繰り出し側となるように同一の移動台上に載置されている請求項6に記載のコンベヤベルトの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−111585(P2012−111585A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260794(P2010−260794)

【出願日】平成22年11月24日(2010.11.24)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月24日(2010.11.24)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]