コンベヤベルト及びガイドローラの不良判定システム

【課題】コンベヤベルトが走行中に上下に大きくうねった場合でも、回転不良が発生したガイドローラの位置を特定する。

【解決手段】コンベヤベルト10の下面10bに、ガイドローラ33との接触により剪断変形する下面側のゴム部材12の変形の大きさを検出する歪みセンサー16a〜16cを取付けてガイドローラ33の回転不良を検出するとともに、金属から成るガイドローラ33を非接触にて検出する金属検出センサー17a〜17cを取り付けて、コンベヤベルト10がガイドローラ33上を通過したか否かを検出し、かつ、通過したガイドローラ33に番号付けを行うようにした。

【解決手段】コンベヤベルト10の下面10bに、ガイドローラ33との接触により剪断変形する下面側のゴム部材12の変形の大きさを検出する歪みセンサー16a〜16cを取付けてガイドローラ33の回転不良を検出するとともに、金属から成るガイドローラ33を非接触にて検出する金属検出センサー17a〜17cを取り付けて、コンベヤベルト10がガイドローラ33上を通過したか否かを検出し、かつ、通過したガイドローラ33に番号付けを行うようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ベルトコンベヤ装置のガイドローラの回転不良を検出可能なコンベヤベルトとこのコンベヤベルトを用いたガイドローラの不良判定システムに関するものである。

【背景技術】

【0002】

従来、コンベヤベルトの物理的な変動をモニタリングする方法として、コンベヤベルトのガイドローラと接触する側の面であるベルト下面に、センサー,CPU,メモリ,バッテリ,RFIDを小型化して一体化した小型検出ユニットを埋設し、センサーがガイドローラを通過した際の入力信号をCPUで処理して順次メモリに保存しておき、コンベヤベルトが所定期間走行した後、コンベヤベルトから小型検出ユニットを取り出して、メモリに蓄積されたデータを読み出す方法が提案されている(例えば、特許文献1参照)。

【0003】

ところで、ベルトコンベヤ装置では、機長が長くなるほどコンベヤベルトを案内するガイドローラの数が多くなる。例えば、機長が10km、ローラ間隔が1m、3本トラフ型(図2参照)の場合には、ガイドローラの数は3万本にもなる。そのため、ガイドローラの点検を目視や触診で行うことは大きな労力を必要とする。

【0004】

ガイドローラの不良の大半は回転不良である。

ガイドローラが回転不良を起こしている場合には、コンベヤベルトとガイドローラとの間の摩擦が大きいので、コンベヤベルトのガイドローラ側のゴム部材に作用する剪断力もしくは前記ゴム部材の剪断変形が大きくなる。

そこで、前記小型検出ユニットのセンサーを、例えば、歪みセンサーなどのような、コンベヤベルトとガイドローラとの接触状態により出力が変化するセンサーとすれば、センサーへの入力の大小によりガイドローラの回転不良を判定することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−179447号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ガイドローラの点検は、センサーによりガイドローラの回転不良を検出するだけではなく、回転不良を起こしたガイドローラの位置を特定する必要がある。

ガイドローラの特定方法としては、ガイドローラ1個ずつにIDを付与する方法や、センサーに入力があったときにカウントする方法、あるいは、走行時間からガイドローラ位置を割り出す方法などがある。

【0007】

しかしながら、ガイドローラ1個ずつにIDを付与する方法は、確実ではあるが、手間もかかり、かつ、費用もかかるので、特に、機長の長いコンベヤベルトにおいては、現実的な方法とはいえない。

また、走行時間からガイドローラ位置を割り出す方法では、ローラピッチとベルトスピードが一定の場合には時間間隔から追跡すれば位置を特定できるが、機長が長いベルトコンベヤ装置では、ローラピッチが途中で変わったり、ベルトスピードにむらが出易いことなどから、位置の特定が困難となる場合がある。

【0008】

センサーに入力があったときにカウントする方法は有力ではあるが、コンベヤベルトが走行中に上下に大きくうねってしまい、コンベヤベルトとガイドローラとが接触しない場合には、センサーへの入力はない。すなわち、コンベヤベルトと接触しないガイドローラがあると、このガイドローラはないものと判定されてしまう。したがって、ガイドローラに番号付けした場合、ローラ番号がずれてしまうため、回転不良を起こしたガイドローラを特定することが困難となる。

【0009】

本発明は、従来の問題点に鑑みてなされたもので、コンベヤベルトが走行中に上下に大きくうねった場合でも、回転不良が発生したガイドローラの位置を特定することを目的とする。

【課題を解決するための手段】

【0010】

本願発明は、ガイドローラを備えたベルトコンベヤ装置に用いられるコンベヤベルトであって、コンベヤベルトのガイドローラ側に配置されて前記ガイドローラの回転不良を検出する第1の検出手段と、コンベヤベルトのガイドローラ側でかつ前記第1の検出手段とコンベヤベルトの周方向に所定距離離隔して配置されて、前記コンベヤベルトが前記ガイドローラ上を通過したか否かを検出する第2の検出手段とを備え、前記第1の検出手段が、前記コンベヤベルトと前記ガイドローラとが接触しているときの接触状態の変化に起因する物理量を検出するセンサーであり、前記第2の検出手段が、非接触状態においてガイドローラを検知する非接触型センサーであることを特徴とする。

【0011】

一般に、ガイドローラが回転不良を起こしている場合には、コンベヤベルトとガイドローラとの間の摩擦が大きいので、コンベヤベルトのガイドローラ側のゴム部材に作用する剪断力もしくは前記ゴム部材の剪断変形が大きくなったり、摩擦熱や接触音が発生したりする。そこで、第1の検出手段として、ゴム部材に作用する応力の大きさ、ゴム部材の変形の大きさ、あるいは、熱による温度上昇を検出するセンサー、もしくは、コンベヤベルトとガイドローラとの接触音の変化を検出するセンサーを用いるとともに、予め閾値を設け、前記センサーの検出値と前記閾値とを比較すれば、ガイドローラの回転不良を容易に検出することができる。すなわち、検出値が閾値を超えた場合、ガイドローラが回転不良であると推定できる。

【0012】

本発明のコンベヤベルトは、前記第1の検出手段に加えて、コンベヤベルトとガイドローラとが接触していない場合でも、コンベヤベルトがガイドローラ上を通過したことを検出することのできる第2の検出手段(渦電流検出型や静電容量型の金属検出センサー、光スイッチ、超音波センサーなどの、非接触状態においてガイドローラを検知する非接触型センサー)を備えているので、通過したガイドローラに番号付けを確実に行うことができる。すなわち、不良判定されたガイドローラのローラ番号を特定することができる。

【0013】

また、本発明のコンベヤベルトを用いることにより、ガイドローラの回転不良判定を行うとともに、コンベヤベルトが通過したガイドローラの数をカウントして、前記通過したガイドローラに番号付けを行い、不良判定されたガイドローラのローラ番号を特定することのできるガイドローラの不良判定システムを構築することも可能である。

【0014】

本願発明は、非接触型センサーを金属検出センサーとしたので、コンベヤベルトの下面側やガイドローラの表面に汚れが付着した場合でも、コンベヤベルトがガイドローラを通過したことを確実に検出することができ、測定の信頼性を高めることができる。

【0015】

また、本願発明では、第1及び第2の検出手段をコンベヤベルトのガイドローラ側に取付けられる外装材内に収納し、センサーが直接ガイドローラに接触しないようにしているので、第1及び第2の検出手段の耐久性を向上させることができる。また、センサーの交換も容易であるという利点も有する。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るコンベヤベルトの構成を示す図である。

【図2】図1(a)のA−A断面図とB−B断面図である。

【図3】本発明の実施の形態に係るガイドローラの不良判定システムの概要を示す図である。

【図4】ガイドローラの不良判定システムの構成を示す機能ブロック図である。

【図5】回転不良ローラの特定方法を示す図である。

【発明を実施するための形態】

【0017】

以下、実施の形態を通じて本発明を詳説するが、以下の実施の形態は特許請求の範囲に係る発明を限定するものでなく、また、実施の形態の中で説明される特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0018】

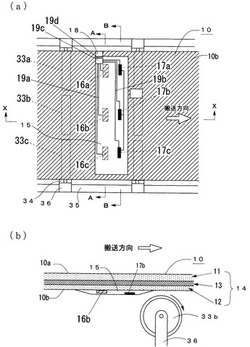

図1(a)は、本実施の形態に係るコンベヤベルト10の構成を示す図で、図1(b)は、(a)図のX−X断面図である。

また、図2(a),(b)は、図1(a)のA−A断面図とB−B断面図である。

また、図3は、コンベヤベルト10を用いたガイドローラの不良判定システム20の概要を示す図で、図4は、ガイドローラの不良判定システム20の構成を示す機能ブロック図である。

コンベヤベルト10は、ベルトコンベヤ装置30の駆動プーリ31と従動プーリ32との間に無端状に掛け回された帯状の部材で、図3の上側が往路、下側が復路、矢印に示す方向が搬送方向である。

【0019】

このベルトコンベヤ装置30は3本トラフ型で、コンベヤベルト10の往路側の搬送面である上面10aが、中央が凹状である樋型になるように、コンベヤベルトの下面(搬送面とは反対側の面)10bが3本のガイドローラ33(33a〜33c)により支持されている。

ここで、コンベヤベルト10の搬送方向を前側とすると、図1(a)では、図の上側が左側、下側が右側になる。図2では、搬送方向を紙面の裏側から表側に向かう方向とすると、図の左右がそのまま左側と右側になる。そこで、以下、ガイドローラ33aを左ローラ、ガイドローラ33bを中ローラ、ガイドローラ33cを右ローラと呼ぶ。

なお、本例では、復路側のガイドローラを省略したが、復路側にもガイドローラを設けてもよい。

【0020】

符号34は、コンベヤベルト10の幅方向に平行に延長する水平片34aと水平片34aの両端部を支持する2本の脚部34bを備えた門型のフレームで、これら門型のフレーム34同士は、コンベヤベルト10の搬送方向に延長する補強部材35により連結されている。

3本のガイドローラ33a〜33cは金属製で、フレーム34の水平片34aに立設されたローラ支持部材36に、それぞれ、回転自在に取付けられている。なお、ガイドローラ33a〜33cの回転軸はコンベヤベルト10の幅方向と平行な方向である。よって、コンベヤベルト10を搬送方向にスムースに案内することができる。

【0021】

図1に示すように、コンベヤベルト10は、上面側のゴム部材11と下面側のゴム部材12と2枚のゴム部材11,12との間に介挿された芯体(補強部材)13とを備えたベルト本体14と、下面側のゴム部材12の下側に取付けられた外装材15と、第1及び第2の検出手段16(16a〜16c),17(17a〜17c)と、記憶・演算手段18とを備える。外装材15としては、シリコン等の防水性の被覆材が好適に用いられる。

【0022】

第1の検出手段16は、外装材15の内部に埋設される3個の歪みセンサー16a〜16cを備える。

歪みセンサー16aは左ローラ33aの周面中央部に対向する位置に配置され、歪みセンサー16bは中ローラ33bの周面中央部に対向する位置に配置され、歪みセンサー16cは右ローラ33cの周面中央部に対向する位置に配置されて、各ガイドローラ33a〜33cから受ける剪断応力によって発生する下面側のゴム部材12の剪断変形の大きさをそれぞれ検出する。

なお、3個の歪みセンサー16a〜16cは、コンベヤベルト10の幅方向に沿って配列される。

【0023】

第2の検出手段17は、3個の金属検出センサー17a〜17cを備える。

金属検出センサー17a〜17cは、外装材15の内部の、歪みセンサー16a〜16cから搬送方向側に所定距離離隔した位置に埋設される。この所定距離は、コンベヤベルト10とガイドローラ33a〜33cとが正常に接触する場合に、歪みセンサー16a〜16cと金属検出センサー17a〜17cが同時にガイドローラ33a〜33cに接触しない程度の距離(ローラ径にもよるが、5mm程度の長さ)を指す。

また、金属検出センサー17aは左ローラ33aの周面中央部に対向する位置に配置され、金属検出センサー17bは中ローラ33bの周面中央部に対向する位置に配置され、金属検出センサー17cは右ローラ33cの周面中央部に対向する位置に配置されて、それぞれ、各ガイドローラ33a〜33cを非接触にて検知する。

金属検出センサー17a〜17cもコンベヤベルト10の幅方向に沿って配列される。

【0024】

本例では、金属検出センサー17a〜17cとして渦電流型金属検出センサーを用いている。渦電流型金属検出センサーは、高周波電流を流したコイルに金属を近づけると、コルに発生する渦電流による磁界のため、コイルのインダクタンスが変化することを利用して、金属の存在を検知するもので、コンベヤベルト10の下面側やガイドローラ33の表面に汚れが付着した場合でも、コンベヤベルト10がガイドローラ33を通過したことを確実に検出することができる。

なお、金属に印加される磁界の大きさはコイルと金属と距離が大きくなると急速に減少するので、検知精度も低下する。市販の金属検知センサーでは、金属の検知範囲の上限が30mm程度である。

【0025】

図4に示すように、記憶・演算手段18は、演算部18Aとメモリ18Mとバッテリ18Pと送信部18Tとを備える。記憶・演算手段18は、外装材15の外側で、コンベヤベルト10の幅方向端部に取り付けられている。

記憶・演算手段18と第1及び第2の検出手段16,17とは、第1及び第2の検出手段16,17からの出力信号を取り出すケーブル19a,19bにより電気的に接続される。本例では、ケーブル19a,19bをターミナル19cに集めて、このターミナル19cに設けられたコネクター19dに記憶・演算手段18の図示しない接続端子を接続することで、記憶・演算手段18を、外装材15内に埋設されている第1及び第2の検出手段16,17から容易に分離して取り外すことができるようにしている。

【0026】

演算部18Aは、回転不良判定手段18aと、ローラ番号設定手段18bとを備える。

回転不良判定手段18aは、第1の検出手段16の歪みセンサー16a〜16cとそれぞれ独立に接続されている。すなわち、入力端子を3個有しており、歪みセンサー16a〜16cの出力信号の大きさVa〜Vcと予め設定した閾値(第1の閾値)Vhとをそれぞれ比較して、各ガイドローラ33a〜33cの回転不良判定を1つずつ行う。

例えば、左ローラ33aが回転不良を起こした場合、下面側のゴム部材12の左ローラ33aに接触している部分では、左ローラ33aが滑らかに回転している場合に比べて剪断変形する変形量が大きいので、歪みセンサー16aの出力信号の大きさVaは大きくなる。そこで、このVaと予め設定した閾値Vhとを比較し、VaがVhを超えた場合に、左ローラ33aが回転不良であると判定する。

中ローラ33b、右ローラ33cについても同様に不良判定する。

【0027】

また、図2(a)に示すように、中ローラ33bと右ローラ33cとがコンベヤベルト10と接触していない場合には、VbもVcも出力信号は「ゼロ」となる。そこで、第2の閾値Vlを設け、Vj(j=a,b,c)がVlに満たない場合には、判定不良とする。

なお、コンベヤベルト10の上下方向のうねりが大きく、コンベヤベルト10がガイドローラ33a〜33cのいずれとも接触していない場合には、Va,Vb,Vcの全てが「ゼロ」となる。これは、第1の検出手段16が、隣接するガイドローラ33,33間にあるときの出力と同じである。すなわち、第1の検出手段16だけでは、コンベヤベルト10がガイドローラ33上を通過したかどうかを判定する検出することはできない。

【0028】

ローラ番号設定手段18bは、第2の検出手段17の金属検出センサー17a〜17cのうちのいずれかがガイドローラ33を検出したときに、コンベヤベルト10がガイドローラ33を通過したと判定する。具体的には、3個の金属検出センサー17a〜17cの出力をOR回路に入力させるなどすればよい。

また、ローラ番号設定手段18bは、通過したガイドローラ33の数をカウントして、ガイドローラ33に番号付けも行う。

番号付けの方法としては、コンベヤベルト10がガイドローラ33を通過するごとに、すなわち、OR回路の出力は、金属検出センサー17a〜17cのうちの少なくとも1個の金属検出センサーがガイドローラ33を検知するとL状態からH状態となるので、ローラ番号設定手段18bでは、このH状態を検出してパルスを1個出力させ、このパルス数を積算し、この積算した値を通過したガイドローラのローラ番号として出力すればよい。

これにより、ローラ番号設定手段18bからは、1,2,3,…,…、という数字列(実際には、n=3ならば、00011といったようなパルス列)が出力される。

【0029】

メモリ18Mは、回転不良判定手段18aで判定した各ガイドローラ33a〜33cの回転不良判定の判定結果と、ローラ番号設定手段18bで番号付けされた通過したガイドローラのローラ番号とを、それぞれ、時系列に記憶する。

なお、歪みセンサー16a〜16cの各出力のデータと、金属検出センサー17a〜17cの各出力のデータとを、一旦メモリ18Mに記憶しておき、この記憶されたデータを演算部18Aに送って、各ガイドローラ33a〜33cの回転不良判定と通過したガイドローラのローラ番号付けを行ってもよい。

【0030】

バッテリ18Pは、歪みセンサー16a〜16c、金属検出センサー17a〜17c、演算部18A、及び、メモリ18Mに給電するとともに、後述する送信部18Tの図示しない発信回路を駆動する電力を送信部18Tに供給する。

送信部18Tは、メモリ18Mに時系列に記憶された各ガイドローラ33a〜33cの回転不良判定の判定結果と、通過したガイドローラのローラ番号とを、受信手段21に無線にて送信する。

【0031】

コンベヤベルト10を用いたガイドローラの不良判定システム20は、詳細には、コンベヤベルト10に設けられた第1の検出手段16、第2の検出手段17、及び、記憶・演算手段18と、コンベヤベルト10外に設けられた、受信手段21と不良ローラ特定手段22と、送信手段23とから構成される。受信手段21と不良ローラ特定手段22とは、ベルトコンベヤ装置30の最下流側に設置される。

受信手段21は、記憶・演算手段18の送信部18Tから無線により送信された、ガイドローラ33の回転不良判定の判定結果と、通過したガイドローラのローラ番号とを受信する。

不良ローラ特定手段22は、通過したガイドローラのローラ番号とガイドローラ33の回転不良判定の判定結果とを、時系列に配列し、通過したガイドローラ毎の回転不良判定の判定結果から回転不良が発生したガイドローラのローラ番号を特定する。

【0032】

図5に示すように、ローラ番号nの信号が入力した時間からローラ番号(n+1)の信号が入力する直前の時間までを1フレームとすると、コンベヤベルト10の上下方向のうねりが小さい場合には、コンベヤベルト10はローラ番号nのガイドローラ33と接触するので、1フレーム中には、ローラ番号nの3つのガイドローラ33a,33b,33c上を通過した3個の歪みセンサー16a,16b,16cの出力信号のデータに対する判定結果の信号が入っている。判定結果の信号としては、例えば、「OK」をパルス列「100」とし、「NG」をパルス列「111」とすればよい。

【0033】

したがって、不良ローラ特定手段22は、この判定結果が「OK」であっ場合には、ローラ番号nのガイドローラ33に対して、「OK」というデータを付加し、判定結果が「NG」であっ場合には、ローラ番号nのガイドローラ33に対して、「NG」のというデータを付加することができる。

一方、コンベヤベルト10の上下方向のうねりが大きく、コンベヤベルト10とローラ番号nのガイドローラ33と接触していない場合には、1フレーム中には、判定結果の信号は現れない。不良ローラ特定手段22は、この場合には、ローラ番号nのガイドローラ33に対して、判定不能というデータを付加する。

送信手段23は、特定された回転不良ローラのローラ番号と判定不能であったガイドローラのローラ番号とを、図示しないベルトコンベヤ管理装置に送信する。

【0034】

次に、ガイドローラの不良判定システム20を用いた回転不良ローラの特定方法について説明する。

コンベヤベルト10に取付けた第2の検出手段17が通過したガイドローラ33の数をカウントし、このカウント数を積算することで、通過したガイドローラに番号付けを行うとともに、第1の検出手段16でガイドローラ33との接触時におけるコンベヤベルト10の下面側のゴム部材12の変形の大きさVj(j=a,b,c)を検出してこれを閾値Vhと比較することで、ガイドローラ33に回転不良が発生しているか否かを判定する。

そして、時間をローラ番号n毎に区切ったフレームを設定して、ガイドローラ33の回転不良の判定結果を示す信号がフレーム内にあるか否かを調べて、判定結果が「NG」であった場合には、ローラ番号nのガイドローラが回転不良のガイドローラ33であると特定する。

一方、フレーム内に回転不良の判定結果がない場合には、そのガイドローラ33に、判定不能のデータを付加する。

これにより、コンベヤベルト10の上下方向のうねりが大きい場合でも、回転不良ローラを確実に特定することができる。

【0035】

本実施の形態によれば、コンベヤベルト10の下面10bに、ガイドローラ33との接触により剪断変形する下面側のゴム部材12の変形の大きさを検出する歪みセンサー16a〜16cを取付けてガイドローラ33の回転不良を検出するとともに、金属から成るガイドローラ33を非接触にて検出する金属検出センサー17a〜17cを取り付けて、コンベヤベルト10がガイドローラ33上を通過したか否かを検出し、かつ、通過したガイドローラ33に番号付けを行うようにしたので、コンベヤベルト10の上下方向のうねりが大きい場合でも、回転不良ローラのローラ番号を確実に特定することができる。

【0036】

なお、前記実施の形態では、3本トラフ型のベルトコンベヤ装置30について説明したが、本発明は、案内ローラが平ローラであるベルトコンベヤ装置にも適用可能である。

また、前記例では、第1及び第2の検出手段16,17を外装材15内に埋設したが、コンベヤベルト10の下面側のゴム部材12の内部に埋設してもよい。なお、この場合にも、第1及び第2の検出手段16,17を外装材15で被覆することが、耐久性向上の上で好ましい。

【0037】

また、第1の検出手段16を構成するセンサーとしては、歪みセンサー16a〜16cに限るものではなく、例えば、圧力センサーや加速度センサーなどのような、コンベヤベルト10に作用するガイドローラ33からの応力もしくは前記応力によるコンベヤベルト10の変形の大きさなどのコンベヤベルトとガイドローラとが接触しているときの接触状態の変化に起因する物理量を検出するセンサーであってもよい。

あるいは、ガイドローラの回転不良によってコンベヤベルトとガイドローラ間の摩擦が大きくなったときに発生する熱による温度上昇を検出するセンサーや、コンベヤベルトとガイドローラとの接触音の変化を検出するセンサーを第1の検出手段16を構成するセンサーとして用いてもよい。

また、第2の検出手段16を構成するセンサーとしては、金属検出センサー17a〜17cに限るものではなく、例えば、超音波センサーや、光スイッチなど他の非接触型のセンサーを用いても同様の効果を得ることができる。

また、前記例では、記憶・演算手段18に送信部18Tを設けて、各ガイドローラ33a〜33cの回転不良判定の判定結果と、通過したガイドローラのローラ番号とを、受信手段21に無線にて送信するようにしたが、送信部18Tと受信手段21を省略してもよい。

本例では、記憶・演算手段18と第1及び第2の検出手段16,17とは、コネクター19dにより接続されているので、測定後に、記憶・演算手段18をコネクター19dから取り外して、メモリ18Mの内容を不良ローラ特定手段22に読み込んで回転不良が発生したガイドローラのローラ番号を特定するようにしてもよい。

【0038】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は前記実施の形態に記載の範囲には限定されない。前記実施の形態に、多様な変更または改良を加えることが可能であることが当業者にも明らかである。そのような変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲から明らかである。

【産業上の利用可能性】

【0039】

このように、本発明によれば、コンベヤベルトが上下に大きくうねった場合でも、回転不良が発生したガイドローラの位置を特定することができるので、ガイドローラの修理ないしは交換を早期に行うことができる。したがって、ベルトコンベヤ装置を安定して運転することができ、搬送物を確実に搬送することができる。

【符号の説明】

【0040】

10 コンベヤベルト、11 上面側のゴム部材、12 下面側のゴム部材、

13 芯体(補強部材)、14 ベルト本体、15 外装材、16 第1の検出手段、

16a〜16c 歪みセンサー、17 第2の検出手段、

17a〜17c 金属検出センサー、18 記憶・演算手段、18A 演算部、

18M メモリ、18P バッテリ、18T 送信部、18a 回転不良判定手段、

18b ローラ番号設定手段、19a,19b ケーブル、

20 ガイドローラの不良判定システム、21 受信手段、22 不良ローラ特定手段、30 ベルトコンベヤ装置、31 駆動プーリ、32 従動プーリ、

33,33a〜33c ガイドローラ、34 フレーム、35 補強部材。

【技術分野】

【0001】

本発明は、ベルトコンベヤ装置のガイドローラの回転不良を検出可能なコンベヤベルトとこのコンベヤベルトを用いたガイドローラの不良判定システムに関するものである。

【背景技術】

【0002】

従来、コンベヤベルトの物理的な変動をモニタリングする方法として、コンベヤベルトのガイドローラと接触する側の面であるベルト下面に、センサー,CPU,メモリ,バッテリ,RFIDを小型化して一体化した小型検出ユニットを埋設し、センサーがガイドローラを通過した際の入力信号をCPUで処理して順次メモリに保存しておき、コンベヤベルトが所定期間走行した後、コンベヤベルトから小型検出ユニットを取り出して、メモリに蓄積されたデータを読み出す方法が提案されている(例えば、特許文献1参照)。

【0003】

ところで、ベルトコンベヤ装置では、機長が長くなるほどコンベヤベルトを案内するガイドローラの数が多くなる。例えば、機長が10km、ローラ間隔が1m、3本トラフ型(図2参照)の場合には、ガイドローラの数は3万本にもなる。そのため、ガイドローラの点検を目視や触診で行うことは大きな労力を必要とする。

【0004】

ガイドローラの不良の大半は回転不良である。

ガイドローラが回転不良を起こしている場合には、コンベヤベルトとガイドローラとの間の摩擦が大きいので、コンベヤベルトのガイドローラ側のゴム部材に作用する剪断力もしくは前記ゴム部材の剪断変形が大きくなる。

そこで、前記小型検出ユニットのセンサーを、例えば、歪みセンサーなどのような、コンベヤベルトとガイドローラとの接触状態により出力が変化するセンサーとすれば、センサーへの入力の大小によりガイドローラの回転不良を判定することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−179447号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、ガイドローラの点検は、センサーによりガイドローラの回転不良を検出するだけではなく、回転不良を起こしたガイドローラの位置を特定する必要がある。

ガイドローラの特定方法としては、ガイドローラ1個ずつにIDを付与する方法や、センサーに入力があったときにカウントする方法、あるいは、走行時間からガイドローラ位置を割り出す方法などがある。

【0007】

しかしながら、ガイドローラ1個ずつにIDを付与する方法は、確実ではあるが、手間もかかり、かつ、費用もかかるので、特に、機長の長いコンベヤベルトにおいては、現実的な方法とはいえない。

また、走行時間からガイドローラ位置を割り出す方法では、ローラピッチとベルトスピードが一定の場合には時間間隔から追跡すれば位置を特定できるが、機長が長いベルトコンベヤ装置では、ローラピッチが途中で変わったり、ベルトスピードにむらが出易いことなどから、位置の特定が困難となる場合がある。

【0008】

センサーに入力があったときにカウントする方法は有力ではあるが、コンベヤベルトが走行中に上下に大きくうねってしまい、コンベヤベルトとガイドローラとが接触しない場合には、センサーへの入力はない。すなわち、コンベヤベルトと接触しないガイドローラがあると、このガイドローラはないものと判定されてしまう。したがって、ガイドローラに番号付けした場合、ローラ番号がずれてしまうため、回転不良を起こしたガイドローラを特定することが困難となる。

【0009】

本発明は、従来の問題点に鑑みてなされたもので、コンベヤベルトが走行中に上下に大きくうねった場合でも、回転不良が発生したガイドローラの位置を特定することを目的とする。

【課題を解決するための手段】

【0010】

本願発明は、ガイドローラを備えたベルトコンベヤ装置に用いられるコンベヤベルトであって、コンベヤベルトのガイドローラ側に配置されて前記ガイドローラの回転不良を検出する第1の検出手段と、コンベヤベルトのガイドローラ側でかつ前記第1の検出手段とコンベヤベルトの周方向に所定距離離隔して配置されて、前記コンベヤベルトが前記ガイドローラ上を通過したか否かを検出する第2の検出手段とを備え、前記第1の検出手段が、前記コンベヤベルトと前記ガイドローラとが接触しているときの接触状態の変化に起因する物理量を検出するセンサーであり、前記第2の検出手段が、非接触状態においてガイドローラを検知する非接触型センサーであることを特徴とする。

【0011】

一般に、ガイドローラが回転不良を起こしている場合には、コンベヤベルトとガイドローラとの間の摩擦が大きいので、コンベヤベルトのガイドローラ側のゴム部材に作用する剪断力もしくは前記ゴム部材の剪断変形が大きくなったり、摩擦熱や接触音が発生したりする。そこで、第1の検出手段として、ゴム部材に作用する応力の大きさ、ゴム部材の変形の大きさ、あるいは、熱による温度上昇を検出するセンサー、もしくは、コンベヤベルトとガイドローラとの接触音の変化を検出するセンサーを用いるとともに、予め閾値を設け、前記センサーの検出値と前記閾値とを比較すれば、ガイドローラの回転不良を容易に検出することができる。すなわち、検出値が閾値を超えた場合、ガイドローラが回転不良であると推定できる。

【0012】

本発明のコンベヤベルトは、前記第1の検出手段に加えて、コンベヤベルトとガイドローラとが接触していない場合でも、コンベヤベルトがガイドローラ上を通過したことを検出することのできる第2の検出手段(渦電流検出型や静電容量型の金属検出センサー、光スイッチ、超音波センサーなどの、非接触状態においてガイドローラを検知する非接触型センサー)を備えているので、通過したガイドローラに番号付けを確実に行うことができる。すなわち、不良判定されたガイドローラのローラ番号を特定することができる。

【0013】

また、本発明のコンベヤベルトを用いることにより、ガイドローラの回転不良判定を行うとともに、コンベヤベルトが通過したガイドローラの数をカウントして、前記通過したガイドローラに番号付けを行い、不良判定されたガイドローラのローラ番号を特定することのできるガイドローラの不良判定システムを構築することも可能である。

【0014】

本願発明は、非接触型センサーを金属検出センサーとしたので、コンベヤベルトの下面側やガイドローラの表面に汚れが付着した場合でも、コンベヤベルトがガイドローラを通過したことを確実に検出することができ、測定の信頼性を高めることができる。

【0015】

また、本願発明では、第1及び第2の検出手段をコンベヤベルトのガイドローラ側に取付けられる外装材内に収納し、センサーが直接ガイドローラに接触しないようにしているので、第1及び第2の検出手段の耐久性を向上させることができる。また、センサーの交換も容易であるという利点も有する。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係るコンベヤベルトの構成を示す図である。

【図2】図1(a)のA−A断面図とB−B断面図である。

【図3】本発明の実施の形態に係るガイドローラの不良判定システムの概要を示す図である。

【図4】ガイドローラの不良判定システムの構成を示す機能ブロック図である。

【図5】回転不良ローラの特定方法を示す図である。

【発明を実施するための形態】

【0017】

以下、実施の形態を通じて本発明を詳説するが、以下の実施の形態は特許請求の範囲に係る発明を限定するものでなく、また、実施の形態の中で説明される特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0018】

図1(a)は、本実施の形態に係るコンベヤベルト10の構成を示す図で、図1(b)は、(a)図のX−X断面図である。

また、図2(a),(b)は、図1(a)のA−A断面図とB−B断面図である。

また、図3は、コンベヤベルト10を用いたガイドローラの不良判定システム20の概要を示す図で、図4は、ガイドローラの不良判定システム20の構成を示す機能ブロック図である。

コンベヤベルト10は、ベルトコンベヤ装置30の駆動プーリ31と従動プーリ32との間に無端状に掛け回された帯状の部材で、図3の上側が往路、下側が復路、矢印に示す方向が搬送方向である。

【0019】

このベルトコンベヤ装置30は3本トラフ型で、コンベヤベルト10の往路側の搬送面である上面10aが、中央が凹状である樋型になるように、コンベヤベルトの下面(搬送面とは反対側の面)10bが3本のガイドローラ33(33a〜33c)により支持されている。

ここで、コンベヤベルト10の搬送方向を前側とすると、図1(a)では、図の上側が左側、下側が右側になる。図2では、搬送方向を紙面の裏側から表側に向かう方向とすると、図の左右がそのまま左側と右側になる。そこで、以下、ガイドローラ33aを左ローラ、ガイドローラ33bを中ローラ、ガイドローラ33cを右ローラと呼ぶ。

なお、本例では、復路側のガイドローラを省略したが、復路側にもガイドローラを設けてもよい。

【0020】

符号34は、コンベヤベルト10の幅方向に平行に延長する水平片34aと水平片34aの両端部を支持する2本の脚部34bを備えた門型のフレームで、これら門型のフレーム34同士は、コンベヤベルト10の搬送方向に延長する補強部材35により連結されている。

3本のガイドローラ33a〜33cは金属製で、フレーム34の水平片34aに立設されたローラ支持部材36に、それぞれ、回転自在に取付けられている。なお、ガイドローラ33a〜33cの回転軸はコンベヤベルト10の幅方向と平行な方向である。よって、コンベヤベルト10を搬送方向にスムースに案内することができる。

【0021】

図1に示すように、コンベヤベルト10は、上面側のゴム部材11と下面側のゴム部材12と2枚のゴム部材11,12との間に介挿された芯体(補強部材)13とを備えたベルト本体14と、下面側のゴム部材12の下側に取付けられた外装材15と、第1及び第2の検出手段16(16a〜16c),17(17a〜17c)と、記憶・演算手段18とを備える。外装材15としては、シリコン等の防水性の被覆材が好適に用いられる。

【0022】

第1の検出手段16は、外装材15の内部に埋設される3個の歪みセンサー16a〜16cを備える。

歪みセンサー16aは左ローラ33aの周面中央部に対向する位置に配置され、歪みセンサー16bは中ローラ33bの周面中央部に対向する位置に配置され、歪みセンサー16cは右ローラ33cの周面中央部に対向する位置に配置されて、各ガイドローラ33a〜33cから受ける剪断応力によって発生する下面側のゴム部材12の剪断変形の大きさをそれぞれ検出する。

なお、3個の歪みセンサー16a〜16cは、コンベヤベルト10の幅方向に沿って配列される。

【0023】

第2の検出手段17は、3個の金属検出センサー17a〜17cを備える。

金属検出センサー17a〜17cは、外装材15の内部の、歪みセンサー16a〜16cから搬送方向側に所定距離離隔した位置に埋設される。この所定距離は、コンベヤベルト10とガイドローラ33a〜33cとが正常に接触する場合に、歪みセンサー16a〜16cと金属検出センサー17a〜17cが同時にガイドローラ33a〜33cに接触しない程度の距離(ローラ径にもよるが、5mm程度の長さ)を指す。

また、金属検出センサー17aは左ローラ33aの周面中央部に対向する位置に配置され、金属検出センサー17bは中ローラ33bの周面中央部に対向する位置に配置され、金属検出センサー17cは右ローラ33cの周面中央部に対向する位置に配置されて、それぞれ、各ガイドローラ33a〜33cを非接触にて検知する。

金属検出センサー17a〜17cもコンベヤベルト10の幅方向に沿って配列される。

【0024】

本例では、金属検出センサー17a〜17cとして渦電流型金属検出センサーを用いている。渦電流型金属検出センサーは、高周波電流を流したコイルに金属を近づけると、コルに発生する渦電流による磁界のため、コイルのインダクタンスが変化することを利用して、金属の存在を検知するもので、コンベヤベルト10の下面側やガイドローラ33の表面に汚れが付着した場合でも、コンベヤベルト10がガイドローラ33を通過したことを確実に検出することができる。

なお、金属に印加される磁界の大きさはコイルと金属と距離が大きくなると急速に減少するので、検知精度も低下する。市販の金属検知センサーでは、金属の検知範囲の上限が30mm程度である。

【0025】

図4に示すように、記憶・演算手段18は、演算部18Aとメモリ18Mとバッテリ18Pと送信部18Tとを備える。記憶・演算手段18は、外装材15の外側で、コンベヤベルト10の幅方向端部に取り付けられている。

記憶・演算手段18と第1及び第2の検出手段16,17とは、第1及び第2の検出手段16,17からの出力信号を取り出すケーブル19a,19bにより電気的に接続される。本例では、ケーブル19a,19bをターミナル19cに集めて、このターミナル19cに設けられたコネクター19dに記憶・演算手段18の図示しない接続端子を接続することで、記憶・演算手段18を、外装材15内に埋設されている第1及び第2の検出手段16,17から容易に分離して取り外すことができるようにしている。

【0026】

演算部18Aは、回転不良判定手段18aと、ローラ番号設定手段18bとを備える。

回転不良判定手段18aは、第1の検出手段16の歪みセンサー16a〜16cとそれぞれ独立に接続されている。すなわち、入力端子を3個有しており、歪みセンサー16a〜16cの出力信号の大きさVa〜Vcと予め設定した閾値(第1の閾値)Vhとをそれぞれ比較して、各ガイドローラ33a〜33cの回転不良判定を1つずつ行う。

例えば、左ローラ33aが回転不良を起こした場合、下面側のゴム部材12の左ローラ33aに接触している部分では、左ローラ33aが滑らかに回転している場合に比べて剪断変形する変形量が大きいので、歪みセンサー16aの出力信号の大きさVaは大きくなる。そこで、このVaと予め設定した閾値Vhとを比較し、VaがVhを超えた場合に、左ローラ33aが回転不良であると判定する。

中ローラ33b、右ローラ33cについても同様に不良判定する。

【0027】

また、図2(a)に示すように、中ローラ33bと右ローラ33cとがコンベヤベルト10と接触していない場合には、VbもVcも出力信号は「ゼロ」となる。そこで、第2の閾値Vlを設け、Vj(j=a,b,c)がVlに満たない場合には、判定不良とする。

なお、コンベヤベルト10の上下方向のうねりが大きく、コンベヤベルト10がガイドローラ33a〜33cのいずれとも接触していない場合には、Va,Vb,Vcの全てが「ゼロ」となる。これは、第1の検出手段16が、隣接するガイドローラ33,33間にあるときの出力と同じである。すなわち、第1の検出手段16だけでは、コンベヤベルト10がガイドローラ33上を通過したかどうかを判定する検出することはできない。

【0028】

ローラ番号設定手段18bは、第2の検出手段17の金属検出センサー17a〜17cのうちのいずれかがガイドローラ33を検出したときに、コンベヤベルト10がガイドローラ33を通過したと判定する。具体的には、3個の金属検出センサー17a〜17cの出力をOR回路に入力させるなどすればよい。

また、ローラ番号設定手段18bは、通過したガイドローラ33の数をカウントして、ガイドローラ33に番号付けも行う。

番号付けの方法としては、コンベヤベルト10がガイドローラ33を通過するごとに、すなわち、OR回路の出力は、金属検出センサー17a〜17cのうちの少なくとも1個の金属検出センサーがガイドローラ33を検知するとL状態からH状態となるので、ローラ番号設定手段18bでは、このH状態を検出してパルスを1個出力させ、このパルス数を積算し、この積算した値を通過したガイドローラのローラ番号として出力すればよい。

これにより、ローラ番号設定手段18bからは、1,2,3,…,…、という数字列(実際には、n=3ならば、00011といったようなパルス列)が出力される。

【0029】

メモリ18Mは、回転不良判定手段18aで判定した各ガイドローラ33a〜33cの回転不良判定の判定結果と、ローラ番号設定手段18bで番号付けされた通過したガイドローラのローラ番号とを、それぞれ、時系列に記憶する。

なお、歪みセンサー16a〜16cの各出力のデータと、金属検出センサー17a〜17cの各出力のデータとを、一旦メモリ18Mに記憶しておき、この記憶されたデータを演算部18Aに送って、各ガイドローラ33a〜33cの回転不良判定と通過したガイドローラのローラ番号付けを行ってもよい。

【0030】

バッテリ18Pは、歪みセンサー16a〜16c、金属検出センサー17a〜17c、演算部18A、及び、メモリ18Mに給電するとともに、後述する送信部18Tの図示しない発信回路を駆動する電力を送信部18Tに供給する。

送信部18Tは、メモリ18Mに時系列に記憶された各ガイドローラ33a〜33cの回転不良判定の判定結果と、通過したガイドローラのローラ番号とを、受信手段21に無線にて送信する。

【0031】

コンベヤベルト10を用いたガイドローラの不良判定システム20は、詳細には、コンベヤベルト10に設けられた第1の検出手段16、第2の検出手段17、及び、記憶・演算手段18と、コンベヤベルト10外に設けられた、受信手段21と不良ローラ特定手段22と、送信手段23とから構成される。受信手段21と不良ローラ特定手段22とは、ベルトコンベヤ装置30の最下流側に設置される。

受信手段21は、記憶・演算手段18の送信部18Tから無線により送信された、ガイドローラ33の回転不良判定の判定結果と、通過したガイドローラのローラ番号とを受信する。

不良ローラ特定手段22は、通過したガイドローラのローラ番号とガイドローラ33の回転不良判定の判定結果とを、時系列に配列し、通過したガイドローラ毎の回転不良判定の判定結果から回転不良が発生したガイドローラのローラ番号を特定する。

【0032】

図5に示すように、ローラ番号nの信号が入力した時間からローラ番号(n+1)の信号が入力する直前の時間までを1フレームとすると、コンベヤベルト10の上下方向のうねりが小さい場合には、コンベヤベルト10はローラ番号nのガイドローラ33と接触するので、1フレーム中には、ローラ番号nの3つのガイドローラ33a,33b,33c上を通過した3個の歪みセンサー16a,16b,16cの出力信号のデータに対する判定結果の信号が入っている。判定結果の信号としては、例えば、「OK」をパルス列「100」とし、「NG」をパルス列「111」とすればよい。

【0033】

したがって、不良ローラ特定手段22は、この判定結果が「OK」であっ場合には、ローラ番号nのガイドローラ33に対して、「OK」というデータを付加し、判定結果が「NG」であっ場合には、ローラ番号nのガイドローラ33に対して、「NG」のというデータを付加することができる。

一方、コンベヤベルト10の上下方向のうねりが大きく、コンベヤベルト10とローラ番号nのガイドローラ33と接触していない場合には、1フレーム中には、判定結果の信号は現れない。不良ローラ特定手段22は、この場合には、ローラ番号nのガイドローラ33に対して、判定不能というデータを付加する。

送信手段23は、特定された回転不良ローラのローラ番号と判定不能であったガイドローラのローラ番号とを、図示しないベルトコンベヤ管理装置に送信する。

【0034】

次に、ガイドローラの不良判定システム20を用いた回転不良ローラの特定方法について説明する。

コンベヤベルト10に取付けた第2の検出手段17が通過したガイドローラ33の数をカウントし、このカウント数を積算することで、通過したガイドローラに番号付けを行うとともに、第1の検出手段16でガイドローラ33との接触時におけるコンベヤベルト10の下面側のゴム部材12の変形の大きさVj(j=a,b,c)を検出してこれを閾値Vhと比較することで、ガイドローラ33に回転不良が発生しているか否かを判定する。

そして、時間をローラ番号n毎に区切ったフレームを設定して、ガイドローラ33の回転不良の判定結果を示す信号がフレーム内にあるか否かを調べて、判定結果が「NG」であった場合には、ローラ番号nのガイドローラが回転不良のガイドローラ33であると特定する。

一方、フレーム内に回転不良の判定結果がない場合には、そのガイドローラ33に、判定不能のデータを付加する。

これにより、コンベヤベルト10の上下方向のうねりが大きい場合でも、回転不良ローラを確実に特定することができる。

【0035】

本実施の形態によれば、コンベヤベルト10の下面10bに、ガイドローラ33との接触により剪断変形する下面側のゴム部材12の変形の大きさを検出する歪みセンサー16a〜16cを取付けてガイドローラ33の回転不良を検出するとともに、金属から成るガイドローラ33を非接触にて検出する金属検出センサー17a〜17cを取り付けて、コンベヤベルト10がガイドローラ33上を通過したか否かを検出し、かつ、通過したガイドローラ33に番号付けを行うようにしたので、コンベヤベルト10の上下方向のうねりが大きい場合でも、回転不良ローラのローラ番号を確実に特定することができる。

【0036】

なお、前記実施の形態では、3本トラフ型のベルトコンベヤ装置30について説明したが、本発明は、案内ローラが平ローラであるベルトコンベヤ装置にも適用可能である。

また、前記例では、第1及び第2の検出手段16,17を外装材15内に埋設したが、コンベヤベルト10の下面側のゴム部材12の内部に埋設してもよい。なお、この場合にも、第1及び第2の検出手段16,17を外装材15で被覆することが、耐久性向上の上で好ましい。

【0037】

また、第1の検出手段16を構成するセンサーとしては、歪みセンサー16a〜16cに限るものではなく、例えば、圧力センサーや加速度センサーなどのような、コンベヤベルト10に作用するガイドローラ33からの応力もしくは前記応力によるコンベヤベルト10の変形の大きさなどのコンベヤベルトとガイドローラとが接触しているときの接触状態の変化に起因する物理量を検出するセンサーであってもよい。

あるいは、ガイドローラの回転不良によってコンベヤベルトとガイドローラ間の摩擦が大きくなったときに発生する熱による温度上昇を検出するセンサーや、コンベヤベルトとガイドローラとの接触音の変化を検出するセンサーを第1の検出手段16を構成するセンサーとして用いてもよい。

また、第2の検出手段16を構成するセンサーとしては、金属検出センサー17a〜17cに限るものではなく、例えば、超音波センサーや、光スイッチなど他の非接触型のセンサーを用いても同様の効果を得ることができる。

また、前記例では、記憶・演算手段18に送信部18Tを設けて、各ガイドローラ33a〜33cの回転不良判定の判定結果と、通過したガイドローラのローラ番号とを、受信手段21に無線にて送信するようにしたが、送信部18Tと受信手段21を省略してもよい。

本例では、記憶・演算手段18と第1及び第2の検出手段16,17とは、コネクター19dにより接続されているので、測定後に、記憶・演算手段18をコネクター19dから取り外して、メモリ18Mの内容を不良ローラ特定手段22に読み込んで回転不良が発生したガイドローラのローラ番号を特定するようにしてもよい。

【0038】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は前記実施の形態に記載の範囲には限定されない。前記実施の形態に、多様な変更または改良を加えることが可能であることが当業者にも明らかである。そのような変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲から明らかである。

【産業上の利用可能性】

【0039】

このように、本発明によれば、コンベヤベルトが上下に大きくうねった場合でも、回転不良が発生したガイドローラの位置を特定することができるので、ガイドローラの修理ないしは交換を早期に行うことができる。したがって、ベルトコンベヤ装置を安定して運転することができ、搬送物を確実に搬送することができる。

【符号の説明】

【0040】

10 コンベヤベルト、11 上面側のゴム部材、12 下面側のゴム部材、

13 芯体(補強部材)、14 ベルト本体、15 外装材、16 第1の検出手段、

16a〜16c 歪みセンサー、17 第2の検出手段、

17a〜17c 金属検出センサー、18 記憶・演算手段、18A 演算部、

18M メモリ、18P バッテリ、18T 送信部、18a 回転不良判定手段、

18b ローラ番号設定手段、19a,19b ケーブル、

20 ガイドローラの不良判定システム、21 受信手段、22 不良ローラ特定手段、30 ベルトコンベヤ装置、31 駆動プーリ、32 従動プーリ、

33,33a〜33c ガイドローラ、34 フレーム、35 補強部材。

【特許請求の範囲】

【請求項1】

コンベヤベルトのガイドローラ側に配置されて前記ガイドローラの回転不良を検出する第1の検出手段と、

コンベヤベルトのガイドローラ側でかつ前記第1の検出手段とコンベヤベルトの周方向に所定距離離隔して配置されて、前記コンベヤベルトが前記ガイドローラ上を通過したか否かを検出する第2の検出手段とを備え、

前記第1の検出手段が、前記コンベヤベルトと前記ガイドローラとが接触しているときの接触状態の変化に起因する物理量を検出するセンサーであり、

前記第2の検出手段が、非接触状態においてガイドローラを検知する非接触型センサーであることを特徴とするコンベヤベルト。

【請求項2】

前記非接触型センサーが金属検出センサーであることを特徴とする請求項1に記載のコンベヤベルト。

【請求項3】

前記第1及び第2の検出手段が、コンベヤベルトのガイドローラ側に取付けられる外装材内に収納されていることを特徴とする請求項1または請求項2に記載のコンベヤベルト。

【請求項4】

請求項1〜請求項3のいずれかに記載のコンベヤベルトと、

前記第1の検出手段の出力信号の大きさと予め設定した閾値とを比較して、前記ガイドローラの回転不良判定を行う回転不良判定手段と、

前記第2の検出手段の出力信号に基づいて、前記コンベヤベルトが通過したガイドローラの数をカウントして、前記通過したガイドローラに番号付けを行うローラ番号設定手段と、

前記回転不良判定手段で不良判定されたガイドローラのローラ番号を特定する不良ローラ特定手段とを備えたことを特徴とするガイドローラの不良判定システム。

【請求項1】

コンベヤベルトのガイドローラ側に配置されて前記ガイドローラの回転不良を検出する第1の検出手段と、

コンベヤベルトのガイドローラ側でかつ前記第1の検出手段とコンベヤベルトの周方向に所定距離離隔して配置されて、前記コンベヤベルトが前記ガイドローラ上を通過したか否かを検出する第2の検出手段とを備え、

前記第1の検出手段が、前記コンベヤベルトと前記ガイドローラとが接触しているときの接触状態の変化に起因する物理量を検出するセンサーであり、

前記第2の検出手段が、非接触状態においてガイドローラを検知する非接触型センサーであることを特徴とするコンベヤベルト。

【請求項2】

前記非接触型センサーが金属検出センサーであることを特徴とする請求項1に記載のコンベヤベルト。

【請求項3】

前記第1及び第2の検出手段が、コンベヤベルトのガイドローラ側に取付けられる外装材内に収納されていることを特徴とする請求項1または請求項2に記載のコンベヤベルト。

【請求項4】

請求項1〜請求項3のいずれかに記載のコンベヤベルトと、

前記第1の検出手段の出力信号の大きさと予め設定した閾値とを比較して、前記ガイドローラの回転不良判定を行う回転不良判定手段と、

前記第2の検出手段の出力信号に基づいて、前記コンベヤベルトが通過したガイドローラの数をカウントして、前記通過したガイドローラに番号付けを行うローラ番号設定手段と、

前記回転不良判定手段で不良判定されたガイドローラのローラ番号を特定する不良ローラ特定手段とを備えたことを特徴とするガイドローラの不良判定システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−189168(P2010−189168A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−37031(P2009−37031)

【出願日】平成21年2月19日(2009.2.19)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月19日(2009.2.19)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]