コンベヤベルト及びコンベヤベルトの製造方法

【課題】周長の短いベルトコンベヤベルトに適用可能な、一定の強度を保ち、かつ、剛性を抑えたコンベヤベルト及びコンベヤベルトの製造方法を提供する。

【解決手段】ベルトの一方端部が、上側フィンガー部11aと下側フィンガー部12aとに分かれて、上側フィンガー部11aと下側フィンガー部12aのフィンガー部が横にずれて形成される。そして他方端部が一方端部と相補形状となるように、上側フィンガー部11bと下側フィンガー部12bとが形成される。これら両端部の上側フィンガー部同士(11aと11b),下側フィンガー部同士(12aと12b)が突き合わせて接合され、無端状のコンベヤベルト1となる。

【解決手段】ベルトの一方端部が、上側フィンガー部11aと下側フィンガー部12aとに分かれて、上側フィンガー部11aと下側フィンガー部12aのフィンガー部が横にずれて形成される。そして他方端部が一方端部と相補形状となるように、上側フィンガー部11bと下側フィンガー部12bとが形成される。これら両端部の上側フィンガー部同士(11aと11b),下側フィンガー部同士(12aと12b)が突き合わせて接合され、無端状のコンベヤベルト1となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平ベルトの端部同士を接合してなるコンベヤベルト及びその製造方法に関し、特に、その端部同士の接合部に特徴を有するコンベヤベルト及びその製造方法に関する。

【背景技術】

【0002】

従来、コンベヤベルトは、食品、嗜好品等の原料、中間製品、製品等の搬送に広く用いられている。この種のコンベヤベルトには用途に応じて様々な周長のものがある。例えば、搬送物の重量を測る秤量コンベヤベルトや仕分け用のコンベヤベルトなどには、比較的周長が短いものが用いられる。一般的に、このようなコンベヤベルトは、平ベルトの端部を接合することにより製造される。

平ベルト端部の接合方法としては、端部同士を重ね合わせて接合するラップジョイント方式や、フィンガージョイント方式、ダブル・フィンガージョイント方式などが知られている(例えば、特許文献1)。

【0003】

特に、本発明に関連するものとして、図7(a)に示すフィンガージョイント方式は、複数の三角刃部を有する打ち抜き刃によって、平ベルトをその端部がフィンガー状になるように打ち抜き、そのフィンガー状の端部同士を突き合わせ、プレス加工により接合して無端状のコンベヤベルトを製造するものである(例えば、特許文献1の図2)。

【0004】

しかしながら、フィンガージョイント方式で端部を接合する場合には、接合部に段差が無く、柔軟であり走行中に振動や騒音が無いという利点があるが、ベルト長手方向(走行方向)と共にベルト幅方向に強い張力が掛かると、接合部が幅方向に伸張されてこの部分に弛みを生じることがある。これは、端部がフィンガー状に切断され突き合わせて接合されるので、接合部の接着面が少なく、芯体織布の幅方向の繊維が切断されベルト幅方向の抗張力が低下しているからである。

【0005】

そこで、フィンガージョイント方式の接合部強度を向上するものとして、図7(b)に示すように、平ベルトの一方端部を上下に剥いで、上下端部をベルト長手方向にずらして、それぞれフィンガー状に打ち抜き、他方端部を相補形状とし、両端部の接合部を重ね合わせて接合するダブル・フィンガージョイント方式が提案されている(例えば、特許文献1の図4)。

【0006】

このダブル・フィンガージョイント方式では、フィンガージョイント方式で端部を接合した場合に比べ、接合部の接着面が増えるため、接合部の強度が上がるという利点がある。しかしながら、その一方で、ダブル・フィンガージョイント方式は、端部をベルト長手方向にずらして接合するため、接合幅(ベルト長手方向における接合部の寸法)が長くなり、その部分の剛性が高くなる。そのため、このダブル・フィンガージョイント方式を用いたコンベヤベルトでは、上記した秤量ベルトコンベヤなど比較的周長の短いコンベヤベルトや、ベルト折り返し部分に用いるプーリー径が小さいベルトコンベヤ等への適用が困難である。また、接合幅が長いため、コンベヤベルトをコンパクト化する際に妨げとなる場合がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−29711号公報(図2〜図4参照)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のように特許文献1に記載のダブル・フィンガージョイント方式のコンベヤベルトには、以下の点で改良すべき余地がある。

接合端部をベルト長手方向(走行方向)にずらして接合するので、接合幅が長く、かつ、接合部分の剛性が高くなるため、比較的周長の短いコンベヤベルトや、ベルト折り返し部分に用いるプーリー径の小さいベルトコンベヤに使用するコンベヤベルト等への適用が困難である。また、接合幅が長いため、コンベヤベルトをコンパクト化する際に妨げとなる場合がある。

【0009】

本発明は上述の点に鑑みてなされたもので、ダブル・フィンガージョイント方式に比べ接合幅が短く、剛性を抑え、かつ、一定の強度を備えたコンベヤベルト及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために本発明に係るコンベヤベルトの製造方法は、複数の三角刃部を有する打ち抜き刃によって、ベルト素材の端部を打ち抜き、その端部同士を突き合わせて接合するコンベヤベルトの製造方法であって、前記端部をベルトの厚み方向に上下2枚に剥ぐ工程と、一方の上側端部を前記打ち抜き刃により複数の突出片からなるフィンガー状に打ち抜く工程と、一方の下側端部を前記打ち抜き刃をベルトの幅方向にずらしてフィンガー状に打ち抜く工程と、他方の上下端部を前記一方端部と相補形状になるように前記打ち抜き刃により、それぞれフィンガー状に打ち抜く工程と、前記両端部を付き合わせて、プレス加工により接合する工程とを備えたことを特徴とする。

【0011】

この構成によれば、ダブル・フィンガージョイントに比べ接合部の幅(ベルト長手方向における接合部の寸法)を短く、かつ、フィンガージョイントよりも接合面積を大きくできるため、接合部の強度が高く、かつ、剛性を抑えたコンベヤベルトを製造できる。さらに、フィンガージョイントに比べて、同じ接合幅で接合面積を大きくできるため、フィンガージョイントよりも短い接合幅で一定の強度を確保できる。これにより、強度を保ち、剛性を抑えた、周長の短いコンベヤベルトやプーリー径の小さいベルトコンベヤ用のコンベヤベルトを製造することができる。

【0012】

ここで、端部がフィンガー状とは、複数の三角形状の突出片からなる突出部をいい、端部が上面視雷光型に形成されていることをいう。このフィンガー状の端部がベルト上下で横にずれて形成されるため、上側又は下側の各突出片に挟まれた下側又は上側の突出片の四辺形部分と接合端部の外周斜面とが端部同士の接着面となる。このため、フィンガー状端部の外周斜面のみが接着面となるフィンガージョイントの場合に比べ、本発明のジョイント(以下、クロス・ダブル・フィンガージョイントという)は、この四辺形部分の接着面が加わり、強度が上がる。(なお、図7において、(a)従来のフィンガージョイントにおける接着面、(b)従来のダブル・フィンガージョイントにおける接着面、(c)本発明のクロス・ダブル・フィンガージョイントにおける接着面をハッチングで示す。)

【0013】

そして、本発明に用いるベルトは上下2枚に剥ぐ構成とするため、下側心体と上側心体との中間に樹脂層を積層した2プライ以上(心体が2枚以上)のベルトが好適である。要するに、ベルト端部において中間の樹脂層を切り込み、端部を上下2枚に剥いだ場合に、上下端部のいずれもが少なくとも1枚の心体を有することが好ましい。また、ベルト自体の強度向上や搬送物の汚濁防止のため、上側及び/又は下側表面を樹脂層でカバーする構成としてもよい。なお心体には、例えばポリエステル帆布やナイロン帆布などを用いることができ、樹脂層には、例えばポリウレタン,ポリプロピレン,ポリ塩化ビニル,ポリスチレン等の熱可塑性樹脂を用いることができる。

【0014】

また、上下のフィンガー状端部の横へのずらし量としては、突出片の幅寸法の40%〜60%が好ましい。このようにすると、接着面である前記四辺形部分の面積が大きくなり、強度を確保できる。なお、突出片の幅寸法とは、その突出片における最大幅寸法をいい、例えば突出片が三角形状であった場合には、その三角形の底辺寸法をいう(図7(c)のZ)。

【0015】

請求項2に係るコンベヤベルトの製造方法は、前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃のベルト幅方向へのずらし量が、前記突出片の1/2幅であることが好ましい。

【0016】

この構成によれば、接着面となる前記四辺形部分が菱形形状となるため、同一の接合幅において最も接着面が大きくなり、さらに強度を高めることができる。

【0017】

請求項3に係るコンベヤベルトの製造方法は、前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃をベルトの幅方向にずらし、さらに、その幅方向に直交するベルトの長手方向にずらしてフィンガー状に打ち抜いてもよい。

【0018】

この構成によれば、さらに接着面が多くなり、強度を上げることができる。

【0019】

請求項4に係るコンベヤベルトの製造方法は、前記両端部を突き合わせて接合する工程が、前記両端部を突き合わせた後にその突き合わせ部分に熱可塑性樹脂シートを貼り合わせ、プレス加工により接合する工程であることが好ましい。

【0020】

この構成によれば、接合部の継ぎ目を熱可塑性樹脂シートで塞ぎ、ベルト表面を滑らかにすることができる。

【0021】

請求項5に係るコンベヤベルトは、ベルト素材の端部同士が接合されたコンベヤベルトであって、前記両端部はベルトの厚み方向に上下2枚に分かれ、一方の上側端部に複数の突出片からなるフィンガー状突出部が形成され、下側端部に上側端部とベルトの長手方向にずらしたフィンガー状突出部が形成され、他方の上下端部に前記一方端部と相補形状になるようにフィンガー状突出部が形成され、前記両端部を突き合わせて接合されたことを特徴とする。

【0022】

この構成によれば、ダブル・フィンガージョイントに比べ接合部の幅を短く、かつ、フィンガージョイントよりも接合面積を大きくできるため、接合部の強度が高く、かつ、剛性を抑えたコンベヤベルトを製造できる。さらに、フィンガージョイントに比べて、同じ接合幅で接合面積を大きくできるため、フィンガージョイントよりも短い接合幅で一定の強度を確保できる。これにより、強度を保ちつつ、剛性を抑えることができる。

【0023】

請求項6に係るコンベヤベルトは、前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とのずれ量が、前記突出片の1/2幅であることが好ましい。

【0024】

請求項7に係るコンベヤベルトは、前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とが、さらに、その幅方向に直交するベルト長手方向にずれて形成されていてもよい。

【0025】

請求項8に係るコンベヤベルトは、前記両端部の突き合わせ部分に、熱可塑性樹脂シートを貼り合わせ、プレス加工により接合されていることが好ましい。

【発明の効果】

【0026】

以上のように、本発明に係るコンベヤベルト及びコンベヤベルトの製造方法は、上記の構成からなるため、一定の強度を保ち、かつ、ダブル・フィンガージョイント方式を用いたコンベヤベルトに比べて、接合幅が短く剛性を抑えたコンベヤベルトを製造することができる。これにより、短い周長が要求される場合や、プーリー径が小さいベルトコンベヤに使用する場合に適用可能となる。

【図面の簡単な説明】

【0027】

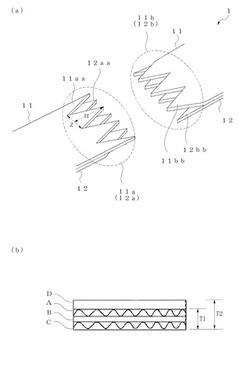

【図1】図1(a)は、本発明のコンベヤベルトの接合部を示す概略図である。図1(b)は、同コンベヤベルトの拡大側面図である。

【図2】図2(a)は、本発明のコンベヤベルトの接合部の変形例1を示す図である。図2(b)は、同接合部の変形例2を示す図である。

【図3】図3(a)は、本発明のコンベヤベルトの接合部を示す上面図である。図3(b)は、同接合部の変形例3を示す上面図である。図3(c)は、同接合部の変形例4を示す上面図である。図3(d)は、従来のダブル・フィンガージョイントを示す上面図である。

【図4】図4(a)は、図3(a)〜(d)におけるコンベヤベルトの接合部の剛性を測定する測定試験方法を示す概略図である。図4(b)は、ベルト本体部(接合部以外の部分)における図4(a)の測定結果例を示す表である。

【図5】図5は、図4(a)を用いた測定結果から算出した剛性値と、剛性値及びプレス幅から適用可能な最短周長、並びに図3(b)〜(d)のコンベヤベルトの接合部(ジョイント)強度を示す表である。

【図6】図6は、本発明のコンベヤベルトの製造工程を示す図である。

【図7】図7(a)は、従来のフィンガージョイントの接合部を示す概略図である。図7(b)は、従来のダブル・フィンガージョイントの接合部を示す概略図である。図7(c)は、本発明のクロス・ダブル・フィンガージョイントの接合部を示す概略図である。(なおハッチングは接着面を示す。)

【発明を実施するための形態】

【0028】

以下、本発明に係るコンベヤベルト及びコンベヤベルトの製造方法について、図面に基づき説明する。なお、本発明は下記実施形態に限定されるものではない。

【0029】

[コンベヤベルトの構造]

図1は、本発明の一実施形態であるコンベヤベルトの接合部の斜視図及び側部拡大図である。図1(b)に示すように、コンベヤベルト1は、うら面(下面)側の心体帆布層A、中間樹脂層B、おもて面(上面)側の心体帆布層C、表面カバー樹脂層Dを、順に積層した構造である。なお、本実施形態においては、心体帆布層A,Cにポリエステル帆布を用い、中間樹脂層B及び表面カバー樹脂層Dに熱可塑性樹脂を用いる。ここで、ベルト厚さT1は1.80mm、表面カバー樹脂層Dを除いたベルト厚さT2は1.55mmであり、ベルト幅は400mmである。

【0030】

図1(a)に示すように、コンベヤベルト1は、ベルト素材の一方端部が中間樹脂層Bを境に上側ベルト部11と下側ベルト部12の2枚に分かれ、それぞれの端部には複数の三角形状の突出片11aa,12aaからなる上側フィンガー部11a,下側フィンガー部12aが形成されている。また、この上側フィンガー部11aと下側フィンガー部12aとは、突出片11aaの底辺の1/2寸法がベルト幅方向にずれて形成されている。ここで、突出片11aa及び12aaの寸法は、底辺が15mm、高さ40mmである(なお、突出片の底辺とは三角形状の底辺(図1のZ)をいい、高さとは三角形状の高さ(図1のH)をいう)。

【0031】

そして、他方端部が、一方端部と相補形状となるように形成されている。つまり、他方端部の上側フィンガー部11bが一方端部の上側フィンガー部11aと相補形状となり、他方端部の下側フィンガー部12bが一方端部の下側フィンガー部11aと相補形状となるように形成される。そのため、これら両端部を突き合わせて接合することで、段差やズレのない無端状のコンベヤベルト1となっている。

【0032】

また、接合部には、表面カバー樹脂層Dの上から樹脂製シートSがプレス加工により貼り付けられているため、ベルト表面の接合部の継ぎ目が隠れ、平滑なベルト表面となっている。したがって、搬送物がこの継ぎ目に引っかからない(図6(VII),(VIII)参照)。

【0033】

(変形例1,2)

本実施形態の変形例として、フィンガー部11a及び12aの形状を変えた変形例1,2を図2に示す。変形例1は、図2(a)に示す台形状の突出片21aa及び22aaからなるフィンガー部21a及び22aを有するコンベヤベルト2である。変形例2は、図2(b)に示す短冊状の突出片31aa及び32aaからなるフィンガー部31a及び32aを有するコンベヤベルト3である。これら変形例1,2は、前記本実施形態のフィンガー部11a,12aに比べて、ベルト斜面の接着面が増加する。

【0034】

[ベルト接合部の剛性試験]

次に、本発明のコンベヤベルト1(図3(a))、及びその変形例3(コンベヤベルト4、図3(b))並びに変形例4(コンベヤベルト5、図3(c))と、従来のダブル・フィンガージョイント方式を用いたコンベヤベルト10(図3(d))との接合部の剛性について試験を行った。ここで、変形例3のコンベヤベルト4は、底辺10mm、高さ27mmの三角形状の突出片41aa,42aaからなるフィンガー部41a,42aを備えたコンベヤベルトである。変形例4のコンベヤベルト5は、コンベヤベルト4のフィンガー部41aと42aとをさらにベルト長手方向に13mmずらしたコンベヤベルトである(以下、スラント・ダブル・フィンガー方式という)。これら4つのコンベヤベルトの接合部上面図を図3に示す。

【0035】

この試験方法は、図4(a)に示すように、コンベヤベルトを片端固定状態でテーブルに置き、接合部中心がテーブルエッジ(テーブルと中空の境界)にくるようセットした状態で、中空に飛び出したベルト長さ(スパン量)lと撓み量yを測定する。なおこの時、撓み角が極端に大きくなると測定値がばらつきやすいため、tan-1(y/l)=7±1[°]、となるように測定毎にlの値を調整する。そして、これにより得られた測定値からコンベヤベルトの剛性値を以下式1より算出する。

【0036】

【数1】

【0037】

各記号は以下の通りである。

・EI:剛性値[N・mm2/mm]

・w:ベルト単位重量[kg/mm2](いずれもw=0.00000145)

・l:スパン[mm](図4(a)参照)

・y:撓み量[mm](図4(a)参照)

【0038】

ここで、一例として上記試験方法及び上記数式1によってベルト本体部(接合部なし)の剛性値EIを算出する工程を図4(b)に基づき説明する。まず、ベルト本体部のオモテを上に向けた状態、及びウラを上に向けた状態におけるスパン量lと撓み量yをそれぞれ2度測定する。これらを数式1に代入して剛性値EIをそれぞれ算出する(図4(b)中のA,B/C,D)。そして、オモテ、ウラそれぞれ2度の剛性値EIの平均値を、1回目の値とする(オモテ:E、ウラ:F)。この作業を合計3回繰り返し、これにより得られた値(オモテ:E,F,K、ウラ:L,Q,R)の平均値を、ベルト本体部の剛性値EIとする(オモテ:S、ウラ:T)。なお、実際のベルトコンベヤに使用する場合には、オモテを上に向けた状態であるため、本実施例の図3(a)〜(d)においては、オモテの剛性値EIのみを算出する。

【0039】

このような工程により算出した各コンベヤベルトの剛性値EIと、剛性値EI及びプレス幅より求められる各コンベヤベルトに適用可能な最短周長を図5に示す。ここで、プレス幅とは接合部に押圧して貼り付けた樹脂製シートSのベルト長手方向の寸法をいう。

【0040】

以上の結果より、従来のダブル・フィンガージョイント方式を用いたコンベヤベルト10が適用可能な最短周長が400mmであり、本発明を用いたコンベヤベルト1,4,5が適用可能な最短周長がいずれも320mm以下の数値であった。これにより、従来のダブル・フィンガージョイント方式を用いたコンベヤベルト101に比べて、本発明のコンベヤベルト1,4,5は、いずれも剛性が抑えられ、より周長の短いベルトコンベヤに適用できることが証明された。

【0041】

また、本発明のコンベヤベルト1,4,5は剛性値を抑えた構成であるため、接合部がコンベヤベルトに適用可能な強度を有するか否かについて、別途破断試験により接合部の強度(ジョイント強度)を測定した。破断試験は、幅50mm×長さ300mmのサンプルを用い、接合部分が長さ方向中央部に位置するようにセットして両側から引張試験機により張力を荷する180°引張試験である。

【0042】

その結果を図5下段に示す。図5の表の通り、いずれもベルトコンベヤに適用可能な強度25N/mm以上の数値を得た。

【0043】

[コンベヤベルトの製造方法]

続いて、コンベヤベルト1の製造方法について図6を用いて説明する。図6は、コンベヤベルト1の製造工程を示す図である。なお、本実施形態においては、心体帆布層が2枚、中間樹脂層が1枚の2プライの樹脂コンベヤベルトであるが、これに限定されるものではない。例えば、3プライの樹脂コンベヤベルトの場合、心体帆布層が3枚、中間樹脂層が2枚であって、いずれかの中間樹脂層から離間剥離して、端部が上下2枚の構成である。また4プライの樹脂コンベヤベルトの場合、心体帆布層が4枚、中間樹脂層が3枚であって、真ん中の中間樹脂層から離間剥離して、端部が上下2枚の構成である。

【0044】

(工程I)

まず、革はぎ器により、平ベルトの両端部を中間樹脂層Bの部分で離間剥離し、両端部を上側ベルト部11と下側ベルト部12とにわける。

【0045】

(工程II)

そして、上側ベルト部11の一方端部を、複数の三角刃部X1(底辺15mm,高さ40mm)を有する打ち抜き刃X(図示せず)により打ち抜く。これにより上側ベルト部11の一方端部が、複数の三角形状(底辺15mm,高さ40mm)の突出片11aaを備えた一方上側フィンガー部11aとして形成される。

【0046】

(工程III)

また、下側ベルト部12の一方端部を、打ち抜き刃Xを三角刃部X1の1/2底辺寸法である7.5mm横(ベルト幅方向)にずらして、打ち抜く。これにより下側ベルト部12の一方端部が、複数の三角形状(底辺15mm,高さ40mm)の突出片12aaを備えた一方下側フィンガー部12aとして形成される。これで、一方下側フィンガー部12aと一方上側フィンガー部11aとが、横方向に7.5mmずれ、突出片12aaと突出片11aaとが交互に突出した形状となる。

【0047】

(工程IV)

続き、他方端部については、一方端部と相補形状となるように形成する。具体的には、上側ベルト部11の他方端部を、打ち抜き刃Xを一方端部の一方上側フィンガー部11aを形成した場合より三角刃部X1の1/2底辺寸法である7.5mm横(ベルト幅方向)にずらして、打ち抜く。これにより、上側ベルト部11の他方端部が、他方上側フィンガー部11bとして形成され、一方上側フィンガー部11aと相補形状となる。

下側ベルト部12の他方端部を、打ち抜き刃Xを一方端部の一方下側フィンガー部12aを形成した場合より三角刃部X1の1/2底辺寸法である7.5mm横(ベルト幅方向)にずらして打ち抜く。これにより、下側ベルト部12の他方端部が、他方下側フィンガー部12bとして形成され、一方下側フィンガー部12aと相補形状となる。

【0048】

(工程V)

次に、端部同士を接合する工程について説明する。なお、この端部接合方法は、最初に下側フィンガー部同士を突き合わせてから、上側フィンガー部同士を突き合わせて接合する方法である。そのため、まず両端部の一方上側フィンガー部11aと他方上側フィンガー部11bとをそれぞれ反り返してテープにより仮止めしておく。そして、一方下側フィンガー部12aと他方下側フィンガー部12bとを突き合わせて、接着剤を上面に塗布する。

【0049】

(工程VI)

その後、仮止めテープを外し、一方上側フィンガー部11aと他方上側フィンガー部11bとを突き合わせる。これにより端部同士が接合される。

【0050】

(工程VII)

最後に、上側接合部の表面側に、表面カバーDと同素材で厚さ0.15mmの樹脂製シートSを接合部の継ぎ目を覆うように被せ、ジョイントプレス機に通し樹脂製シートSを貼り付けプレス加工する。

【0051】

(工程VIII)

以上より、無端状のコンベヤベルト1が完成する。

【産業上の利用可能性】

【0052】

本発明に係るコンベヤベルトは、秤量機能付きベルトコンベヤ,金属検出機能付きベルトコンベヤ,X線検出機能付きベルトコンベヤ,仕分けベルトコンベヤ等の周長の短いベルトコンベヤやプーリー径の小さいベルトコンベヤに好適に用いることができる。

【符号の説明】

【0053】

1 コンベヤベルト

11 上側ベルト部

11a 一方上側フィンガー部

11b 他方上側フィンガー部

11aa 突出片

12 下側ベルト部

12a 一方下側フィンガー部

12b 他方下側フィンガー部

12aa 突出片

A 心体帆布層

B 中間樹脂層

C 心体帆布層

D 表面カバー樹脂層

S 樹脂製シート

2 コンベヤベルト(変形例1)

3 コンベヤベルト(変形例2)

4 コンベヤベルト(変形例3)

5 コンベヤベルト(変形例4)

101 従来のコンベヤベルト

【技術分野】

【0001】

本発明は、平ベルトの端部同士を接合してなるコンベヤベルト及びその製造方法に関し、特に、その端部同士の接合部に特徴を有するコンベヤベルト及びその製造方法に関する。

【背景技術】

【0002】

従来、コンベヤベルトは、食品、嗜好品等の原料、中間製品、製品等の搬送に広く用いられている。この種のコンベヤベルトには用途に応じて様々な周長のものがある。例えば、搬送物の重量を測る秤量コンベヤベルトや仕分け用のコンベヤベルトなどには、比較的周長が短いものが用いられる。一般的に、このようなコンベヤベルトは、平ベルトの端部を接合することにより製造される。

平ベルト端部の接合方法としては、端部同士を重ね合わせて接合するラップジョイント方式や、フィンガージョイント方式、ダブル・フィンガージョイント方式などが知られている(例えば、特許文献1)。

【0003】

特に、本発明に関連するものとして、図7(a)に示すフィンガージョイント方式は、複数の三角刃部を有する打ち抜き刃によって、平ベルトをその端部がフィンガー状になるように打ち抜き、そのフィンガー状の端部同士を突き合わせ、プレス加工により接合して無端状のコンベヤベルトを製造するものである(例えば、特許文献1の図2)。

【0004】

しかしながら、フィンガージョイント方式で端部を接合する場合には、接合部に段差が無く、柔軟であり走行中に振動や騒音が無いという利点があるが、ベルト長手方向(走行方向)と共にベルト幅方向に強い張力が掛かると、接合部が幅方向に伸張されてこの部分に弛みを生じることがある。これは、端部がフィンガー状に切断され突き合わせて接合されるので、接合部の接着面が少なく、芯体織布の幅方向の繊維が切断されベルト幅方向の抗張力が低下しているからである。

【0005】

そこで、フィンガージョイント方式の接合部強度を向上するものとして、図7(b)に示すように、平ベルトの一方端部を上下に剥いで、上下端部をベルト長手方向にずらして、それぞれフィンガー状に打ち抜き、他方端部を相補形状とし、両端部の接合部を重ね合わせて接合するダブル・フィンガージョイント方式が提案されている(例えば、特許文献1の図4)。

【0006】

このダブル・フィンガージョイント方式では、フィンガージョイント方式で端部を接合した場合に比べ、接合部の接着面が増えるため、接合部の強度が上がるという利点がある。しかしながら、その一方で、ダブル・フィンガージョイント方式は、端部をベルト長手方向にずらして接合するため、接合幅(ベルト長手方向における接合部の寸法)が長くなり、その部分の剛性が高くなる。そのため、このダブル・フィンガージョイント方式を用いたコンベヤベルトでは、上記した秤量ベルトコンベヤなど比較的周長の短いコンベヤベルトや、ベルト折り返し部分に用いるプーリー径が小さいベルトコンベヤ等への適用が困難である。また、接合幅が長いため、コンベヤベルトをコンパクト化する際に妨げとなる場合がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−29711号公報(図2〜図4参照)

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のように特許文献1に記載のダブル・フィンガージョイント方式のコンベヤベルトには、以下の点で改良すべき余地がある。

接合端部をベルト長手方向(走行方向)にずらして接合するので、接合幅が長く、かつ、接合部分の剛性が高くなるため、比較的周長の短いコンベヤベルトや、ベルト折り返し部分に用いるプーリー径の小さいベルトコンベヤに使用するコンベヤベルト等への適用が困難である。また、接合幅が長いため、コンベヤベルトをコンパクト化する際に妨げとなる場合がある。

【0009】

本発明は上述の点に鑑みてなされたもので、ダブル・フィンガージョイント方式に比べ接合幅が短く、剛性を抑え、かつ、一定の強度を備えたコンベヤベルト及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために本発明に係るコンベヤベルトの製造方法は、複数の三角刃部を有する打ち抜き刃によって、ベルト素材の端部を打ち抜き、その端部同士を突き合わせて接合するコンベヤベルトの製造方法であって、前記端部をベルトの厚み方向に上下2枚に剥ぐ工程と、一方の上側端部を前記打ち抜き刃により複数の突出片からなるフィンガー状に打ち抜く工程と、一方の下側端部を前記打ち抜き刃をベルトの幅方向にずらしてフィンガー状に打ち抜く工程と、他方の上下端部を前記一方端部と相補形状になるように前記打ち抜き刃により、それぞれフィンガー状に打ち抜く工程と、前記両端部を付き合わせて、プレス加工により接合する工程とを備えたことを特徴とする。

【0011】

この構成によれば、ダブル・フィンガージョイントに比べ接合部の幅(ベルト長手方向における接合部の寸法)を短く、かつ、フィンガージョイントよりも接合面積を大きくできるため、接合部の強度が高く、かつ、剛性を抑えたコンベヤベルトを製造できる。さらに、フィンガージョイントに比べて、同じ接合幅で接合面積を大きくできるため、フィンガージョイントよりも短い接合幅で一定の強度を確保できる。これにより、強度を保ち、剛性を抑えた、周長の短いコンベヤベルトやプーリー径の小さいベルトコンベヤ用のコンベヤベルトを製造することができる。

【0012】

ここで、端部がフィンガー状とは、複数の三角形状の突出片からなる突出部をいい、端部が上面視雷光型に形成されていることをいう。このフィンガー状の端部がベルト上下で横にずれて形成されるため、上側又は下側の各突出片に挟まれた下側又は上側の突出片の四辺形部分と接合端部の外周斜面とが端部同士の接着面となる。このため、フィンガー状端部の外周斜面のみが接着面となるフィンガージョイントの場合に比べ、本発明のジョイント(以下、クロス・ダブル・フィンガージョイントという)は、この四辺形部分の接着面が加わり、強度が上がる。(なお、図7において、(a)従来のフィンガージョイントにおける接着面、(b)従来のダブル・フィンガージョイントにおける接着面、(c)本発明のクロス・ダブル・フィンガージョイントにおける接着面をハッチングで示す。)

【0013】

そして、本発明に用いるベルトは上下2枚に剥ぐ構成とするため、下側心体と上側心体との中間に樹脂層を積層した2プライ以上(心体が2枚以上)のベルトが好適である。要するに、ベルト端部において中間の樹脂層を切り込み、端部を上下2枚に剥いだ場合に、上下端部のいずれもが少なくとも1枚の心体を有することが好ましい。また、ベルト自体の強度向上や搬送物の汚濁防止のため、上側及び/又は下側表面を樹脂層でカバーする構成としてもよい。なお心体には、例えばポリエステル帆布やナイロン帆布などを用いることができ、樹脂層には、例えばポリウレタン,ポリプロピレン,ポリ塩化ビニル,ポリスチレン等の熱可塑性樹脂を用いることができる。

【0014】

また、上下のフィンガー状端部の横へのずらし量としては、突出片の幅寸法の40%〜60%が好ましい。このようにすると、接着面である前記四辺形部分の面積が大きくなり、強度を確保できる。なお、突出片の幅寸法とは、その突出片における最大幅寸法をいい、例えば突出片が三角形状であった場合には、その三角形の底辺寸法をいう(図7(c)のZ)。

【0015】

請求項2に係るコンベヤベルトの製造方法は、前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃のベルト幅方向へのずらし量が、前記突出片の1/2幅であることが好ましい。

【0016】

この構成によれば、接着面となる前記四辺形部分が菱形形状となるため、同一の接合幅において最も接着面が大きくなり、さらに強度を高めることができる。

【0017】

請求項3に係るコンベヤベルトの製造方法は、前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃をベルトの幅方向にずらし、さらに、その幅方向に直交するベルトの長手方向にずらしてフィンガー状に打ち抜いてもよい。

【0018】

この構成によれば、さらに接着面が多くなり、強度を上げることができる。

【0019】

請求項4に係るコンベヤベルトの製造方法は、前記両端部を突き合わせて接合する工程が、前記両端部を突き合わせた後にその突き合わせ部分に熱可塑性樹脂シートを貼り合わせ、プレス加工により接合する工程であることが好ましい。

【0020】

この構成によれば、接合部の継ぎ目を熱可塑性樹脂シートで塞ぎ、ベルト表面を滑らかにすることができる。

【0021】

請求項5に係るコンベヤベルトは、ベルト素材の端部同士が接合されたコンベヤベルトであって、前記両端部はベルトの厚み方向に上下2枚に分かれ、一方の上側端部に複数の突出片からなるフィンガー状突出部が形成され、下側端部に上側端部とベルトの長手方向にずらしたフィンガー状突出部が形成され、他方の上下端部に前記一方端部と相補形状になるようにフィンガー状突出部が形成され、前記両端部を突き合わせて接合されたことを特徴とする。

【0022】

この構成によれば、ダブル・フィンガージョイントに比べ接合部の幅を短く、かつ、フィンガージョイントよりも接合面積を大きくできるため、接合部の強度が高く、かつ、剛性を抑えたコンベヤベルトを製造できる。さらに、フィンガージョイントに比べて、同じ接合幅で接合面積を大きくできるため、フィンガージョイントよりも短い接合幅で一定の強度を確保できる。これにより、強度を保ちつつ、剛性を抑えることができる。

【0023】

請求項6に係るコンベヤベルトは、前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とのずれ量が、前記突出片の1/2幅であることが好ましい。

【0024】

請求項7に係るコンベヤベルトは、前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とが、さらに、その幅方向に直交するベルト長手方向にずれて形成されていてもよい。

【0025】

請求項8に係るコンベヤベルトは、前記両端部の突き合わせ部分に、熱可塑性樹脂シートを貼り合わせ、プレス加工により接合されていることが好ましい。

【発明の効果】

【0026】

以上のように、本発明に係るコンベヤベルト及びコンベヤベルトの製造方法は、上記の構成からなるため、一定の強度を保ち、かつ、ダブル・フィンガージョイント方式を用いたコンベヤベルトに比べて、接合幅が短く剛性を抑えたコンベヤベルトを製造することができる。これにより、短い周長が要求される場合や、プーリー径が小さいベルトコンベヤに使用する場合に適用可能となる。

【図面の簡単な説明】

【0027】

【図1】図1(a)は、本発明のコンベヤベルトの接合部を示す概略図である。図1(b)は、同コンベヤベルトの拡大側面図である。

【図2】図2(a)は、本発明のコンベヤベルトの接合部の変形例1を示す図である。図2(b)は、同接合部の変形例2を示す図である。

【図3】図3(a)は、本発明のコンベヤベルトの接合部を示す上面図である。図3(b)は、同接合部の変形例3を示す上面図である。図3(c)は、同接合部の変形例4を示す上面図である。図3(d)は、従来のダブル・フィンガージョイントを示す上面図である。

【図4】図4(a)は、図3(a)〜(d)におけるコンベヤベルトの接合部の剛性を測定する測定試験方法を示す概略図である。図4(b)は、ベルト本体部(接合部以外の部分)における図4(a)の測定結果例を示す表である。

【図5】図5は、図4(a)を用いた測定結果から算出した剛性値と、剛性値及びプレス幅から適用可能な最短周長、並びに図3(b)〜(d)のコンベヤベルトの接合部(ジョイント)強度を示す表である。

【図6】図6は、本発明のコンベヤベルトの製造工程を示す図である。

【図7】図7(a)は、従来のフィンガージョイントの接合部を示す概略図である。図7(b)は、従来のダブル・フィンガージョイントの接合部を示す概略図である。図7(c)は、本発明のクロス・ダブル・フィンガージョイントの接合部を示す概略図である。(なおハッチングは接着面を示す。)

【発明を実施するための形態】

【0028】

以下、本発明に係るコンベヤベルト及びコンベヤベルトの製造方法について、図面に基づき説明する。なお、本発明は下記実施形態に限定されるものではない。

【0029】

[コンベヤベルトの構造]

図1は、本発明の一実施形態であるコンベヤベルトの接合部の斜視図及び側部拡大図である。図1(b)に示すように、コンベヤベルト1は、うら面(下面)側の心体帆布層A、中間樹脂層B、おもて面(上面)側の心体帆布層C、表面カバー樹脂層Dを、順に積層した構造である。なお、本実施形態においては、心体帆布層A,Cにポリエステル帆布を用い、中間樹脂層B及び表面カバー樹脂層Dに熱可塑性樹脂を用いる。ここで、ベルト厚さT1は1.80mm、表面カバー樹脂層Dを除いたベルト厚さT2は1.55mmであり、ベルト幅は400mmである。

【0030】

図1(a)に示すように、コンベヤベルト1は、ベルト素材の一方端部が中間樹脂層Bを境に上側ベルト部11と下側ベルト部12の2枚に分かれ、それぞれの端部には複数の三角形状の突出片11aa,12aaからなる上側フィンガー部11a,下側フィンガー部12aが形成されている。また、この上側フィンガー部11aと下側フィンガー部12aとは、突出片11aaの底辺の1/2寸法がベルト幅方向にずれて形成されている。ここで、突出片11aa及び12aaの寸法は、底辺が15mm、高さ40mmである(なお、突出片の底辺とは三角形状の底辺(図1のZ)をいい、高さとは三角形状の高さ(図1のH)をいう)。

【0031】

そして、他方端部が、一方端部と相補形状となるように形成されている。つまり、他方端部の上側フィンガー部11bが一方端部の上側フィンガー部11aと相補形状となり、他方端部の下側フィンガー部12bが一方端部の下側フィンガー部11aと相補形状となるように形成される。そのため、これら両端部を突き合わせて接合することで、段差やズレのない無端状のコンベヤベルト1となっている。

【0032】

また、接合部には、表面カバー樹脂層Dの上から樹脂製シートSがプレス加工により貼り付けられているため、ベルト表面の接合部の継ぎ目が隠れ、平滑なベルト表面となっている。したがって、搬送物がこの継ぎ目に引っかからない(図6(VII),(VIII)参照)。

【0033】

(変形例1,2)

本実施形態の変形例として、フィンガー部11a及び12aの形状を変えた変形例1,2を図2に示す。変形例1は、図2(a)に示す台形状の突出片21aa及び22aaからなるフィンガー部21a及び22aを有するコンベヤベルト2である。変形例2は、図2(b)に示す短冊状の突出片31aa及び32aaからなるフィンガー部31a及び32aを有するコンベヤベルト3である。これら変形例1,2は、前記本実施形態のフィンガー部11a,12aに比べて、ベルト斜面の接着面が増加する。

【0034】

[ベルト接合部の剛性試験]

次に、本発明のコンベヤベルト1(図3(a))、及びその変形例3(コンベヤベルト4、図3(b))並びに変形例4(コンベヤベルト5、図3(c))と、従来のダブル・フィンガージョイント方式を用いたコンベヤベルト10(図3(d))との接合部の剛性について試験を行った。ここで、変形例3のコンベヤベルト4は、底辺10mm、高さ27mmの三角形状の突出片41aa,42aaからなるフィンガー部41a,42aを備えたコンベヤベルトである。変形例4のコンベヤベルト5は、コンベヤベルト4のフィンガー部41aと42aとをさらにベルト長手方向に13mmずらしたコンベヤベルトである(以下、スラント・ダブル・フィンガー方式という)。これら4つのコンベヤベルトの接合部上面図を図3に示す。

【0035】

この試験方法は、図4(a)に示すように、コンベヤベルトを片端固定状態でテーブルに置き、接合部中心がテーブルエッジ(テーブルと中空の境界)にくるようセットした状態で、中空に飛び出したベルト長さ(スパン量)lと撓み量yを測定する。なおこの時、撓み角が極端に大きくなると測定値がばらつきやすいため、tan-1(y/l)=7±1[°]、となるように測定毎にlの値を調整する。そして、これにより得られた測定値からコンベヤベルトの剛性値を以下式1より算出する。

【0036】

【数1】

【0037】

各記号は以下の通りである。

・EI:剛性値[N・mm2/mm]

・w:ベルト単位重量[kg/mm2](いずれもw=0.00000145)

・l:スパン[mm](図4(a)参照)

・y:撓み量[mm](図4(a)参照)

【0038】

ここで、一例として上記試験方法及び上記数式1によってベルト本体部(接合部なし)の剛性値EIを算出する工程を図4(b)に基づき説明する。まず、ベルト本体部のオモテを上に向けた状態、及びウラを上に向けた状態におけるスパン量lと撓み量yをそれぞれ2度測定する。これらを数式1に代入して剛性値EIをそれぞれ算出する(図4(b)中のA,B/C,D)。そして、オモテ、ウラそれぞれ2度の剛性値EIの平均値を、1回目の値とする(オモテ:E、ウラ:F)。この作業を合計3回繰り返し、これにより得られた値(オモテ:E,F,K、ウラ:L,Q,R)の平均値を、ベルト本体部の剛性値EIとする(オモテ:S、ウラ:T)。なお、実際のベルトコンベヤに使用する場合には、オモテを上に向けた状態であるため、本実施例の図3(a)〜(d)においては、オモテの剛性値EIのみを算出する。

【0039】

このような工程により算出した各コンベヤベルトの剛性値EIと、剛性値EI及びプレス幅より求められる各コンベヤベルトに適用可能な最短周長を図5に示す。ここで、プレス幅とは接合部に押圧して貼り付けた樹脂製シートSのベルト長手方向の寸法をいう。

【0040】

以上の結果より、従来のダブル・フィンガージョイント方式を用いたコンベヤベルト10が適用可能な最短周長が400mmであり、本発明を用いたコンベヤベルト1,4,5が適用可能な最短周長がいずれも320mm以下の数値であった。これにより、従来のダブル・フィンガージョイント方式を用いたコンベヤベルト101に比べて、本発明のコンベヤベルト1,4,5は、いずれも剛性が抑えられ、より周長の短いベルトコンベヤに適用できることが証明された。

【0041】

また、本発明のコンベヤベルト1,4,5は剛性値を抑えた構成であるため、接合部がコンベヤベルトに適用可能な強度を有するか否かについて、別途破断試験により接合部の強度(ジョイント強度)を測定した。破断試験は、幅50mm×長さ300mmのサンプルを用い、接合部分が長さ方向中央部に位置するようにセットして両側から引張試験機により張力を荷する180°引張試験である。

【0042】

その結果を図5下段に示す。図5の表の通り、いずれもベルトコンベヤに適用可能な強度25N/mm以上の数値を得た。

【0043】

[コンベヤベルトの製造方法]

続いて、コンベヤベルト1の製造方法について図6を用いて説明する。図6は、コンベヤベルト1の製造工程を示す図である。なお、本実施形態においては、心体帆布層が2枚、中間樹脂層が1枚の2プライの樹脂コンベヤベルトであるが、これに限定されるものではない。例えば、3プライの樹脂コンベヤベルトの場合、心体帆布層が3枚、中間樹脂層が2枚であって、いずれかの中間樹脂層から離間剥離して、端部が上下2枚の構成である。また4プライの樹脂コンベヤベルトの場合、心体帆布層が4枚、中間樹脂層が3枚であって、真ん中の中間樹脂層から離間剥離して、端部が上下2枚の構成である。

【0044】

(工程I)

まず、革はぎ器により、平ベルトの両端部を中間樹脂層Bの部分で離間剥離し、両端部を上側ベルト部11と下側ベルト部12とにわける。

【0045】

(工程II)

そして、上側ベルト部11の一方端部を、複数の三角刃部X1(底辺15mm,高さ40mm)を有する打ち抜き刃X(図示せず)により打ち抜く。これにより上側ベルト部11の一方端部が、複数の三角形状(底辺15mm,高さ40mm)の突出片11aaを備えた一方上側フィンガー部11aとして形成される。

【0046】

(工程III)

また、下側ベルト部12の一方端部を、打ち抜き刃Xを三角刃部X1の1/2底辺寸法である7.5mm横(ベルト幅方向)にずらして、打ち抜く。これにより下側ベルト部12の一方端部が、複数の三角形状(底辺15mm,高さ40mm)の突出片12aaを備えた一方下側フィンガー部12aとして形成される。これで、一方下側フィンガー部12aと一方上側フィンガー部11aとが、横方向に7.5mmずれ、突出片12aaと突出片11aaとが交互に突出した形状となる。

【0047】

(工程IV)

続き、他方端部については、一方端部と相補形状となるように形成する。具体的には、上側ベルト部11の他方端部を、打ち抜き刃Xを一方端部の一方上側フィンガー部11aを形成した場合より三角刃部X1の1/2底辺寸法である7.5mm横(ベルト幅方向)にずらして、打ち抜く。これにより、上側ベルト部11の他方端部が、他方上側フィンガー部11bとして形成され、一方上側フィンガー部11aと相補形状となる。

下側ベルト部12の他方端部を、打ち抜き刃Xを一方端部の一方下側フィンガー部12aを形成した場合より三角刃部X1の1/2底辺寸法である7.5mm横(ベルト幅方向)にずらして打ち抜く。これにより、下側ベルト部12の他方端部が、他方下側フィンガー部12bとして形成され、一方下側フィンガー部12aと相補形状となる。

【0048】

(工程V)

次に、端部同士を接合する工程について説明する。なお、この端部接合方法は、最初に下側フィンガー部同士を突き合わせてから、上側フィンガー部同士を突き合わせて接合する方法である。そのため、まず両端部の一方上側フィンガー部11aと他方上側フィンガー部11bとをそれぞれ反り返してテープにより仮止めしておく。そして、一方下側フィンガー部12aと他方下側フィンガー部12bとを突き合わせて、接着剤を上面に塗布する。

【0049】

(工程VI)

その後、仮止めテープを外し、一方上側フィンガー部11aと他方上側フィンガー部11bとを突き合わせる。これにより端部同士が接合される。

【0050】

(工程VII)

最後に、上側接合部の表面側に、表面カバーDと同素材で厚さ0.15mmの樹脂製シートSを接合部の継ぎ目を覆うように被せ、ジョイントプレス機に通し樹脂製シートSを貼り付けプレス加工する。

【0051】

(工程VIII)

以上より、無端状のコンベヤベルト1が完成する。

【産業上の利用可能性】

【0052】

本発明に係るコンベヤベルトは、秤量機能付きベルトコンベヤ,金属検出機能付きベルトコンベヤ,X線検出機能付きベルトコンベヤ,仕分けベルトコンベヤ等の周長の短いベルトコンベヤやプーリー径の小さいベルトコンベヤに好適に用いることができる。

【符号の説明】

【0053】

1 コンベヤベルト

11 上側ベルト部

11a 一方上側フィンガー部

11b 他方上側フィンガー部

11aa 突出片

12 下側ベルト部

12a 一方下側フィンガー部

12b 他方下側フィンガー部

12aa 突出片

A 心体帆布層

B 中間樹脂層

C 心体帆布層

D 表面カバー樹脂層

S 樹脂製シート

2 コンベヤベルト(変形例1)

3 コンベヤベルト(変形例2)

4 コンベヤベルト(変形例3)

5 コンベヤベルト(変形例4)

101 従来のコンベヤベルト

【特許請求の範囲】

【請求項1】

複数の三角刃部を有する打ち抜き刃によって、ベルト素材の両端部を打ち抜き、その端部同士を突き合わせて接合するコンベヤベルトの製造方法であって、

前記端部をベルト素材の厚み方向に上下2枚に剥ぐ工程と、

一方の上側端部を前記打ち抜き刃により複数の突出片からなるフィンガー状に打ち抜く工程と、

一方の下側端部を前記打ち抜き刃をベルトの幅方向にずらしてフィンガー状に打ち抜く工程と、

他方の上下端部を前記一方端部と相補形状になるように前記打ち抜き刃により、それぞれフィンガー状に打ち抜く工程と、

前記両端部を突き合わせて接合する工程とを備えたことを特徴とするコンベヤベルトの製造方法。

【請求項2】

前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃のベルト幅方向へのずらし量が、前記突出片の1/2幅であることを特徴とする請求項2に記載のコンベヤベルトの製造方法。

【請求項3】

前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃をベルトの幅方向にずらし、さらに、その幅方向に直交するベルトの長手方向にずらしてフィンガー状に打ち抜くことを特徴とする請求項1又は2に記載のコンベヤベルトの製造方法。

【請求項4】

前記両端部を突き合わせて接合する工程が、前記両端部を突き合わせた後にその突き合わせ部分に熱可塑性樹脂シートを貼り合わせ、プレス加工により接合する工程であることを特徴とする請求項1〜3のいずれか1項に記載のコンベヤベルトの製造方法。

【請求項5】

ベルト素材の端部同士が接合されたコンベヤベルトであって、

前記両端部はベルトの厚み方向に上下2枚に分かれ、

一方の上側端部に複数の突出片からなるフィンガー状突出部が形成され、下側端部に上側端部とベルトの長手方向にずらしたフィンガー状突出部が形成され、

他方の上下端部に前記一方端部と相補形状になるようにフィンガー状突出部が形成され、

前記両端部を突き合わせて接合されたことを特徴とするコンベヤベルト。

【請求項6】

前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とのずれ量が、前記突出片の1/2幅であることを特徴とする請求項5に記載のコンベヤベルト。

【請求項7】

前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とが、さらに、その幅方向に直交するベルト長手方向にずれて形成されていることを特徴とする請求項5又は6に記載のコンベヤベルト。

【請求項8】

前記両端部の突き合わせ部分に、熱可塑性樹脂シートを貼り合わせ、プレス加工により接合されたことを特徴とする請求項5〜7のいずれか1項に記載のコンベヤベルト。

【請求項1】

複数の三角刃部を有する打ち抜き刃によって、ベルト素材の両端部を打ち抜き、その端部同士を突き合わせて接合するコンベヤベルトの製造方法であって、

前記端部をベルト素材の厚み方向に上下2枚に剥ぐ工程と、

一方の上側端部を前記打ち抜き刃により複数の突出片からなるフィンガー状に打ち抜く工程と、

一方の下側端部を前記打ち抜き刃をベルトの幅方向にずらしてフィンガー状に打ち抜く工程と、

他方の上下端部を前記一方端部と相補形状になるように前記打ち抜き刃により、それぞれフィンガー状に打ち抜く工程と、

前記両端部を突き合わせて接合する工程とを備えたことを特徴とするコンベヤベルトの製造方法。

【請求項2】

前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃のベルト幅方向へのずらし量が、前記突出片の1/2幅であることを特徴とする請求項2に記載のコンベヤベルトの製造方法。

【請求項3】

前記一方の下側端部をフィンガー状に打ち抜く工程において、前記打ち抜き刃をベルトの幅方向にずらし、さらに、その幅方向に直交するベルトの長手方向にずらしてフィンガー状に打ち抜くことを特徴とする請求項1又は2に記載のコンベヤベルトの製造方法。

【請求項4】

前記両端部を突き合わせて接合する工程が、前記両端部を突き合わせた後にその突き合わせ部分に熱可塑性樹脂シートを貼り合わせ、プレス加工により接合する工程であることを特徴とする請求項1〜3のいずれか1項に記載のコンベヤベルトの製造方法。

【請求項5】

ベルト素材の端部同士が接合されたコンベヤベルトであって、

前記両端部はベルトの厚み方向に上下2枚に分かれ、

一方の上側端部に複数の突出片からなるフィンガー状突出部が形成され、下側端部に上側端部とベルトの長手方向にずらしたフィンガー状突出部が形成され、

他方の上下端部に前記一方端部と相補形状になるようにフィンガー状突出部が形成され、

前記両端部を突き合わせて接合されたことを特徴とするコンベヤベルト。

【請求項6】

前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とのずれ量が、前記突出片の1/2幅であることを特徴とする請求項5に記載のコンベヤベルト。

【請求項7】

前記一方下側端部のフィンガー状突出部と前記一方上側端部のフィンガー状突出部とが、さらに、その幅方向に直交するベルト長手方向にずれて形成されていることを特徴とする請求項5又は6に記載のコンベヤベルト。

【請求項8】

前記両端部の突き合わせ部分に、熱可塑性樹脂シートを貼り合わせ、プレス加工により接合されたことを特徴とする請求項5〜7のいずれか1項に記載のコンベヤベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−251823(P2011−251823A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−127508(P2010−127508)

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月3日(2010.6.3)

【出願人】(000005061)バンドー化学株式会社 (429)

【Fターム(参考)】

[ Back to top ]