コンベヤベルト用ゴム組成物

【課題】コンベヤベルト用ゴムに要求される硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)および切断時伸び(EB)を担保しながら、損失係数tanδを大きくすることができるコンベヤベルト用ゴム組成物を提供する。

【解決手段】ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、前記ジエン系ゴム(a)100質量部に対して、前記ポリ乳酸系樹脂(b)2〜12質量部を含有するコンベヤベルト用ゴム組成物。

【解決手段】ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、前記ジエン系ゴム(a)100質量部に対して、前記ポリ乳酸系樹脂(b)2〜12質量部を含有するコンベヤベルト用ゴム組成物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコンベヤベルト用ゴム組成物およびコンベヤベルトに関する。

【背景技術】

【0002】

採掘した岩石を運搬するコンベヤベルトには高い耐衝撃性が求められている。

従来、コンベヤベルトの耐衝撃性を向上するための手段として、アスベストやアラミド等の短繊維を用いる方法や、カーボンやシリカ等の補強剤を増強する手段が採られている。

しかし、これらの手段によって耐衝撃性を向上したコンベヤベルトは、切断時伸び(EB)の低下がみられ、基本物性が満足いくものではなくなっている。

【0003】

また、加硫ゴムにおいては、損失係数tanδが大きいほど、また、モジュラス(M100またはM300)が大きいほど、衝撃エネルギーを減衰させやすく、耐衝撃性が優れることが知られている。

損失係数tanδを大きくする方法としては、ゴム組成物にカーボンブラックやシリカ等に加えて、石油樹脂を配合する手段が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−149856号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者が検討したところ、ゴム組成物に石油樹脂を配合すると、硬さ(Hs)およびモジュラス(M100、M300)が低下する傾向があることが明らかになった。

すなわち、本発明者は、損失係数tanδをより大きくしようとして、石油樹脂をより多く配合すると、硬さ(Hs)およびモジュラス(M100,M300)が低下し、コンベヤベルト用ゴムに要求される基本物性のいくつかを満足できなくなることを知得した。

【0006】

そこで、本発明は、コンベヤベルト用ゴムに要求される硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)および切断時伸び(EB)を担保しながら、損失係数tanδを大きくすることができるコンベヤベルト用ゴム組成物を提供することを目的とする。

また、本発明は、そのコンベヤベルト用ゴム組成物を使用する、耐衝撃性に優れたコンベヤベルトを提供することをも目的とする。

【課題を解決するための手段】

【0007】

本発明者が鋭意検討を重ねた結果、ジエン系ゴムとポリ乳酸系樹脂とを特定量含有するゴム組成物は、加硫後に、コンベヤベルト用ゴムに要求される硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)および切断時伸び(EB)を有するとともに、損失係数tanδを大きくすることができ、コンベヤベルトの構成部材として用いると、コンベヤベルトの耐衝撃性を向上できることを知得した。

また、本発明者は、さらに、カーボンブラック、シラノール基を有する無機充填剤、石油樹脂を特定量配合すると、加硫後のゴム組成物の、硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等をより向上できることを知得した。

すなわち、本発明は、下記〔1〕〜〔9〕を提供する。

【0008】

〔1〕ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、

上記ジエン系ゴム(a)100質量部に対して、上記ポリ乳酸系樹脂(b)を2〜12質量部含有するコンベヤベルト用ゴム組成物。

【0009】

〔2〕さらに、カーボンブラック(c)を、上記ジエン系ゴム(a)100質量部に対して、30質量部以上70質量部未満含有する、上記〔1〕に記載のコンベヤベルト用組成物。

【0010】

〔3〕さらに、シラノール基を有する無機充填剤(d)を、上記ジエン系ゴム(a)100質量部に対して、5質量部以上20質量部未満含有する、上記〔1〕または〔2〕に記載のコンベヤベルト用組成物。

【0011】

〔4〕さらに、石油樹脂(e)を、上記ジエン系ゴム(a)100質量部に対して、12質量部以下含有し、かつ、上記ポリ乳酸系樹脂(b)および上記石油樹脂(e)の含有量の合計が、上記ジエン系ゴム(a)100質量部に対して3〜15質量部である、上記〔1〕〜〔3〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0012】

〔5〕上記ジエン系ゴム(a)が天然ゴム(NR)およびスチレンブタジエンゴム(SBR)を合計で70質量%以上含む、上記〔1〕〜〔4〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0013】

〔6〕上記ポリ乳酸系樹脂(b)がポリ乳酸である、上記〔1〕〜〔5〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0014】

〔7〕前記カーボンブラック(c)がHAF級、ISAF級およびSAF級のカーボンブラックからなる群から選ばれる1種類以上である、上記〔2〕〜〔6〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0015】

〔8〕上記シラノール基を有する無機充填剤(d)がシリカである、上記〔3〕〜〔7〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0016】

〔9〕上面カバーゴム層、補強層および下面カバーゴム層からなるコンベヤベルトであって、少なくとも上記上面カバーゴム層が上記〔1〕〜〔8〕のいずれかに記載のコンベヤベルト用ゴム組成物により形成されるコンベヤベルト。

【発明の効果】

【0017】

本発明によれば、コンベヤベルト用ゴムに要求される硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)および切断時伸び(EB)を担保しながら、損失係数tanδを大きくすることができるコンベヤベルト用ゴム組成物を提供することができる。

また、本発明によれば、そのコンベヤベルト用ゴム組成物を使用する、耐衝撃性に優れたコンベヤベルトを提供することができる。

【図面の簡単な説明】

【0018】

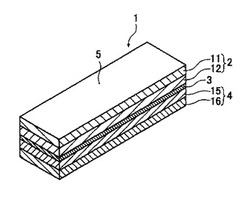

【図1】図1は、本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明について詳細に説明する。

本発明のコンベヤベルト用ゴム組成物(以下、単に「本発明のゴム組成物」という。)は、ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、上記ジエン系ゴム(a)100質量部に対して上記ポリ乳酸系樹脂(b)2〜12質量部を含有するコンベヤベルト用ゴム組成物である。

【0020】

[必須成分]

次に、本発明のゴム組成物に含有するジエン系ゴム(a)およびポリ乳酸系樹脂(b)について詳述する。

【0021】

〈ジエン系ゴム(a)〉

本発明のゴム組成物に含有するジエン系ゴム(a)は、ジエン系ゴムであれば、特に限定されない。

上記ジエン系ゴム(a)としては、具体的には、例えば、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、1,2−ブタジエンゴム、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエンゴム(EPDM)等を挙げることができる。

これらのジエン系ゴムは、1種類を単独でまたは2種類以上を組み合わせて用いることができる。

【0022】

本発明のゴム組成物においては、天然ゴム(NR)およびスチレン−ブタジエンゴム(SBR)を組み合わせて用いることが好ましい。

このとき、本発明のゴム組成物中における、天然ゴム(NR)とスチレン−ブタジエンゴム(SBR)との量比(NR/SBR)は、質量ベースで、90/10〜25/75であることが好ましく、80/20〜50/50であることがより好ましく、70/30〜60/40であることがさらに好ましい。

天然ゴム(NR)およびスチレン−ブタジエンゴム(SBR)をこの量比で組み合わせて用いると、加硫後のゴムの耐熱性、耐摩耗性、耐老化性または機械強度がより良好なものになるからである。これは、天然ゴム(NR)とスチレン−ブタジンゴム(SBR)との相溶性が良好となり、補強性がより向上するためであると考えられる。

【0023】

また、上記スチレン−ブタジエンゴム(SBR)は、結合スチレン量中心値が20〜40質量%であるものが好ましく、20〜25質量%であるものがより好ましい。結合スチレン量がこの範囲内であると、本発明のゴム組成物の加硫後の耐熱性、耐摩耗性、耐老化性または機械強度がより良好なものになるからである。

【0024】

上記ジエン系ゴム(a)中の天然ゴム(NR)およびスチレン−ブタジエンゴム(SBR)の合計含有量は、ジエン系ゴム(a)の全質量の70質量%以上であることが好ましく、80質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

上記ジエン系ゴム(a)は、天然ゴム(NR)とスチレン−ブタジエンゴム(SBR)とからなる混合ゴムであってもよい。

【0025】

上記ジエン系ゴム(a)の含有量は、ゴム組成物の全質量の80質量%以下であることが好ましい。80質量%以下であると、本発明のゴム組成物の加硫後の耐熱性、耐摩耗性、耐老化性または機械強度がより良好なものになるからである。

【0026】

上記天然ゴム(NR)は、天然ゴムであれば、特に限定されない。

上記天然ゴム(NR)としては、市販のものを好適に使用することができる。

上記市販の天然ゴム(NR)としては、例えば、シートゴムであってもよいし、ブロックゴムであってもよい。

上記シートゴムとしては、各種の品種および等級のものを使用することができ、具体的には、例えば、RSS1〜5号の等級のものを挙げることができる。

上記ブロックゴムとしては、各種の品種および等級のものを使用することができ、具体的には、例えば、SMR5サブグレードのもの等を挙げることができる。

【0027】

上記スチレン−ブタジエンゴム(SBR)は、スチレン−ブタジエンゴムであれば特に限定されない。

上記スチレン−ブタジエンゴム(SBR)としては、市販のものを好適に使用することができる。

市販のスチレン−ブタジエンゴム(SBR)としては、具体的には、例えば、Nipol 1500、1723、1739、NS116R、NS616(以上、日本ゼオン社製)等を挙げることができる。

【0028】

〈ポリ乳酸系樹脂(b)〉

本発明のゴム組成物に含有するポリ乳酸系樹脂は、乳酸の単独重合体および/または乳酸の共重合体である。

ここで、乳酸の単独重合体は、ポリ乳酸である。

また、乳酸の共重合体は、乳酸以外のヒドロキシカルボン酸、脂肪族ジカルボン酸、脂肪族ジオール、ラクトンおよび乳酸と共重合可能なジエン系化合物からなる群から選択される1種のモノマーと、乳酸との共重合体である。

【0029】

上記ヒドロキシカルボン酸としては、具体的には、例えば、ヒドロキシ酢酸(グリコール酸)、ヒドロキシ酪酸、リンゴ酸、クエン酸、リシノール酸、シキミ酸、サリチル酸、クマル酸等を挙げることができる。

【0030】

上記脂肪族ジカルボン酸としては、炭素数2〜30の飽和および/または不飽和脂肪族ジカルボン酸が好ましい。

上記飽和脂肪族ジカルボン酸としては、具体的には、例えば、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、フェニルコハク酸、1,4−フェニレンジ酢酸等を挙げることができる。

上記不飽和脂肪族ジカルボン酸としては、具体的には、例えば、フマル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、シトラコン酸、無水シトラコン酸等を挙げることができる。

これらは、1種類を単独でまたは2種類以上を組み合わせて使用することができる。

【0031】

上記脂肪族ジオールとしては、炭素数2〜30の脂肪族ジオールが好ましい。

上記炭素数2〜30の脂肪族ジオールとしては、具体的には、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、3−メチル−1,5−ペンタンジオール、1,6−へキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、ポリテトラメチレングリコール、1,4−シクロヘキサンジメタノール、1,4−ベンゼンジメタノール等を挙げることができる。

これらは、1種類を単独でまたは2種類以上を組み合わせて使用することができる。

【0032】

上記ラクトンとしては、具体的には、例えば、ε−カプロラクトン、α−メチル−ε−カプロラクトン、ε−メチル−ε−カプロラクトン、γ−バレロラクトン、δ−バレロラクトン、β−ブチロラクトン、γ−ブチロラクトン、β−プロピオラクトン等を挙げることができる。

【0033】

乳酸と共重合可能なジエン系化合物としては、具体的には、例えば、ブタジエン、イソプレン等を挙げることができる。

【0034】

また、これらと乳酸との共重合体は、乳酸が主成分であれば、ブロック共重合体、ランダムブロック共重合体、ランダム共重合体、グラフト重合体のいずれでもよいが、ブロック共重合体であるのが好ましい。

【0035】

上記ポリ乳酸系樹脂(b)の融点は、150℃以下であるのが好ましく、135℃以下であるのがより好ましい。この範囲内であると、得られるゴム組成物の加硫後の破断強度(TB)、切断時伸び(EB)等の物性が良好となるからである。

【0036】

ここで、融点は、示差走査熱量測定(DSC−Differential Scanning Calorimetry)により、昇温速度10℃/minで測定した値である。

【0037】

また、上記ポリ乳酸系樹脂(b)の数平均分子量は、1000〜10000であるのが好ましく、2000〜8000であるのがより好ましい。この範囲内であると、得られるゴム組成物の加硫後の破断強度(TB)、切断時伸び(EB)等の物性が良好となるからである。

【0038】

ここで、数平均分子量は、ゲルパーミエションクロマトグラフィー(Gel permeation chromatography(GPC))により測定した数平均分子量(ポリスチレン換算)であり、測定にはテトラヒドロフラン(THF)、N,N−ジメチルホルムアミド(DMF)、クロロホルムを溶媒として用いるのが好ましい。

【0039】

上記ポリ乳酸系樹脂(b)は、上記原料を直接脱水重縮合する方法、または上記乳類やヒドロキシカルボン酸類の環状二量体、例えばラクタイドやグリコライド、またはε−カプロラクトンのような環状エステル中間体を開環重合させる方法により得られる。

【0040】

また、本発明においては、ポリ乳酸系樹脂(b)の含有量は、ジエン系ゴム(a)100質量部に対して2〜12質量部、好ましくは2〜10質量部、より好ましくは3〜9質量部である。

なお、後述する石油樹脂(e)を含有するときは、ポリ乳酸系樹脂(b)と石油樹脂(e)との合計が、ジエン系ゴム100質量部に対して3〜15質量部、好ましくは3〜12質量部となるようにする。

ポリ乳酸系樹脂(b)の含有量がこの範囲内であると、本発明のゴム組成物の加硫後のゴムの硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性を担保しながら、損失係数tanδを大きくすることがでる。そのため、コンベヤベルトの耐衝撃性を向上することができる。

【0041】

ポリ乳酸系樹脂(b)としては、ポリ乳酸が好ましく、ポリL−乳酸がより好ましい。市販品としては、例えば、レイシアH−440(融点=155℃,数平均分子量=78000,重量平均分子量=150000;三井化学社製)、ラクティ#1012(融点=170℃、数平均分子量=180000;島津社製)等を使用することができる。

【0042】

[任意成分]

〈カーボンブラック(c)〉

本発明のゴム組成物は、所望により、カーボンブラック(c)を含有することができる。

上記カーボンブラック(c)は、特に限定されず、各種のカーボンブラックを用いることができる。

上記カーボンブラック(c)としては、具体的には、例えば、GPF(General Purpose Furnace)級、HAF(High Abrasion Furnace)級、SAF(Super Abrasion Furnace)級、ISAF(Intermediate Super Abrasion Furnace)級、FEF(Fast Extruding Furnace)級、SRF(Semi−Reinforcing Furnace)級、FT(Fine Thermal)級、MT(Medium Thermal)級等を挙げることができる。

これらの中でも、特にモジュラスの向上の観点から、HAF級、ISAF級またはSAF級のものが好ましい。

また、これらは、1種類を単独でまたは2種類以上を組み合わせて使用することができる。

【0043】

上記カーボンブラック(c)としては、市販品を用いることができる。

上記カーボンブラック(c)の市販品としては、具体的には、例えば、GPF級としては旭#55(旭カーボン社製)、シーストV(東海カーボン社製)、ダイアブラックG(三菱化学社製)等が例示され、HAF級としてはシースト3(東海カーボン社製)、ショウブラックN339(昭和キャボット社製)等が例示される。また、ISAF級としてはショウブラックN220(昭和キャボット社製)、SAF級としてはシースト9(東海カーボン社製)、FEF級としてはHTC#100(新日化カーボン社製)、SRF級としては旭#50(旭カーボン社製)や三菱ダイアブラックR(三菱化学社製)、FT級としては旭#15(旭カーボン社製)やHTC#20(新日化カーボン社製)等が例示される。

【0044】

上記カーボンブラック(c)の含有量は、ジエン系ゴム(a)100質量部に対して、30質量部以上70質量部未満であるのが好ましく、40〜65質量部であるのが好ましく、50〜60質量部であるのがより好ましい。

上記カーボンブラック(c)の含有量がこの範囲内であると、本発明のゴム組成物の加硫後のゴムの硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性をより良好なものとすることができ、損失係数tanδの向上にも寄与する。そのため、本発明のコンベヤベルトに要求される基本物性を担保しながら、耐衝撃性の向上をさらに図ることができる。

これは、詳細は明らかではないが、カーボンブラック(c)と上記ジエン系ゴム(a)との間の分子間の相互作用が大きく、補強性が向上するためであると考えられる。

上記HAF級、ISAF級またはSAF級のカーボンブラックは、補強性を向上する効果が高いという観点からも好ましい。

【0045】

〈シラノール基を有する無機充填剤(d)〉

本発明のゴム組成物は、所望により、シラノール基を有する無機充填剤(d)を含有することができる。

上記シラノール基を有する無機充填剤(d)は、表面の少なくとも一部にシラノール基(Si−OH)を有する無機充填剤であれば特に限定されない。

シラノール基を有する無機充填剤(d)としては、具体的には、例えば、シリカ、クレー、タルク等を挙げることができる。

これらは、1種類を単独でまたは2種類以上を組み合わせて用いることができる。

【0046】

上記シリカとしては、具体的には、例えば、ヒュームドシリカ、焼成シリカ、沈降シリカ、粉砕シリカ、溶融シリカ、無水微粉ケイ酸、含水微粉ケイ酸、含水ケイ酸アルミニウム、含水ケイ酸カルシウム等を挙げることができる。

上記シリカの平均凝集粒径は、5〜50μmであることが好ましく、5〜30μmであることがより好ましい。

この範囲内であると、得られるゴム組成物の加硫後の各種物性をより良好なものとすることができるからである。

【0047】

上記シリカとしては、市販品を用いることができる。

上記市販品としては、含水微粉ケイ酸として、具体的には、例えば、ニップシールAQ(日本シリカ工業社製)、トクシールGU(徳山社製)、ゼオシル1165MP(ローディア社製)、ゼオシル 115GR(ローディア社製)等を挙げることができる。

【0048】

上記クレーとしては、具体的には、例えば、T−クレー、カオリンクレー、ろう石クレー、セリサイトクレー、焼成クレー、シラン改質クレー等を挙げることができる。

【0049】

上記シラノール基を有する無機充填剤(d)の含有量は、ジエン系ゴム(a)100質量部に対して、5〜20質量部であることが好ましく、8〜12質量部であることがより好ましい。

この範囲内であると、得られるゴム組成物の加硫後の硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性をより良好なものとすることができ、さらに、損失係数tanδの向上にも寄与するからである。

その結果、本発明のコンベヤベルトに要求される基本物性を担保しながら、耐衝撃性の向上をさらに図ることができる。

これは、シラノール基を有する無機充填剤(d)がシロキサン結合による架橋を形成するとともに、残存するシラノール基やシロキサン結合とポリ乳酸系樹脂(b)のエステル結合との相互作用により、架橋した充填剤の周囲にポリ乳酸系樹脂が集まり結晶化するためではないかと考えられる。

【0050】

〈石油樹脂(e)〉

本発明のゴム組成物は、所望により、石油樹脂(e)を含有することができる。

上記石油樹脂(e)は、石油樹脂であれば、特に限定されない。

上記石油樹脂(e)としては、具体的には、例えば、C5系の脂肪族不飽和炭化水素の重合体、C9系の芳香族不飽和炭化水素の重合体、C5系の脂肪族不飽和炭化水素とC9系の芳香族不飽和炭化水素との共重合体等を挙げることができる。

【0051】

上記C5系の脂肪族不飽和炭化水素としては、具体的には、例えば、ナフサの熱分解により得られるC5留分中に含まれる、1−ペンテン、2−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン、2−メチル−2−ブテンのようなオレフィン系炭化水素;2−メチル−1,3−ブタジエン、1,2−ペンタジエン、1,3−ペンタジエン、3−メチル−1,2−ブタジエンのようなジオレフィン系炭化水素等を挙げることができる。

これらは、適当な触媒の存在下で、重合または共重合されることが可能である。

ここで、C5系の脂肪族不飽和炭化水素の重合体とは、1種類のC5系の脂肪族不飽和炭化水素の単独重合体と、2種類以上のC5系の脂肪族不飽和炭化水素の共重合体のいずれをもいう。

【0052】

また、上記C9系の芳香族不飽和炭化水素としては、具体的には、例えば、ナフサの熱分解により得られるC9留分中に含まれる、α−メチルスチレン、o−ビニルトルエン、m−ビニルトルエン、p−ビニルトルエンのようなビニル置換芳香族炭化水素等を挙げることができる。

これらは、適当な触媒の存在下で、重合または共重合されることが可能である。

ここで、C9系の芳香族不飽和炭化水素の重合体とは、1種類のC9系の芳香族不飽和炭化水素の単独重合体と、2種類以上のC9系の芳香族不飽和炭化水素の共重合体のいずれをもいう。

【0053】

また、C5系の脂肪族不飽和炭化水素とC9系の芳香族不飽和炭化水素との共重合体は、C9系の芳香族不飽和炭化水素ユニットが60モル%以上であるものが好ましく、90モル%以上であるものがより好ましい。上記共重合体の軟化点が高くなるからである。

C5系の脂肪族不飽和炭化水素とC9系の芳香族不飽和炭化水素との共重合体は、適当な触媒の存在下で、共重合可能である。

上記石油樹脂(e)は、上記ジエン系ゴム(a)の物性に対し、その分子量および二重結合の反応性が影響を与えるので、軟化点(JIS K 2207:1996)が100℃以上のものが好ましく、120℃以上のものがより好ましい。

【0054】

上記石油樹脂(e)としては、市販品を用いることができる。

上記市販品としては、具体的には、例えば、トーホーハイレジン#120(軟化点120℃)、トーホーコーポレックス2100(軟化点100℃)(以上、東邦化学工業社製)、アイマーブ P−140(軟化点140℃)、アイマーブ S−110(軟化点110℃)(以上、出光興産社製)、アルコン P−125(軟化点125℃)、アルコン P−115(軟化点115℃)(以上、荒川化学工業社製)等を挙げることができる。

【0055】

上記石油樹脂(e)の含有量は、ジエン系ゴム(a)100質量部に対して、好ましくは12質量部以下、より好ましくは8質量部以下、さらに好ましくは5質量部以下である。

ここで、ポリ乳酸系樹脂(b)と石油樹脂(e)との合計は、ジエン系ゴム100質量部に対して3〜15質量部、好ましくは3〜12質量部である。

上記石油樹脂(e)の含有量がこの範囲内であると、硬さやモジュラス(M100,M300)の低下を抑えながら、本発明のゴム組成物の加硫後のゴムの切断時伸び(EB)をより良好なものとすることができる。そのため、本発明のコンベヤベルトに要求される基本物性を担保しながら、より良好な耐衝撃性を得ることができる。

これは、石油樹脂のゴムに与えられた衝撃を熱エネルギーに変換して吸収する作用効果が、ポリ乳酸系樹脂(b)と石油樹脂(e)との合計の含有量を上記範囲としたとき、顕著に発揮されるためではないかと考えられる。

【0056】

[その他の添加剤]

本発明のゴム組成物は、さらに、所望により、本発明の目的を損なわない範囲内で、上記成分以外に、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、老化防止剤、可塑剤、軟化剤、難燃剤、耐候剤、耐熱剤等、その他の添加剤を含有することができる。

【0057】

《加硫剤》

加硫剤としては、例えば、イオウ系、有機過酸化物系、金属酸化物系、フェノール樹脂、キノンジオキシム等の加硫剤が挙げられる。

【0058】

イオウ系加硫剤としては、具体的には、例えば、粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等が挙げられる。

【0059】

有機過酸化物系の加硫剤としては、具体的には、例えば、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が挙げられる。

その他として、酸化マグネシウム、リサージ、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、ポリ−p−ジニトロソベンゼン、メチレンジアニリン等が挙げられる。

【0060】

《加硫促進剤》

加硫促進剤としては、例えば、アルデヒド・アンモニア系、グアニジン系、チオウレア系、チアゾール系、スルフェンアミド系、チウラム系、ジチオカルバミン酸塩系等の加硫促進剤が挙げられる。

【0061】

アルデヒド・アンモニア系加硫促進剤としては、具体的には、例えば、ヘキサメチレンテトラミン(H)等が挙げられる。

グアニジン系加硫促進剤としては、具体的には、例えば、ジフェニルグアニジン等が挙げられる。

チオウレア系加硫促進剤としては、具体的には、例えば、エチレンチオウレア等が挙げられる。

チアゾール系加硫促進剤としては、具体的には、例えば、ジベンゾチアジルジスルフィド(DM)、2−メルカプトベンゾチアゾールおよびそのZn塩等が挙げられる。

スルフェンアミド系加硫促進剤としては、具体的には、例えば、N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(CZ)、N−t−ブチル−2−ベンゾチアゾリルスルフェンアミド(NS)等が挙げられる。

チウラム系加硫促進剤としては、具体的には、例えば、テトラメチルチウラムジスルフィド(TMTD)、ジペンタメチレンチウラムテトラスルフィド等が挙げられる。

ジチオカルバミン酸塩系加硫促進剤としては、具体的には、例えば、Na−ジメチルジチオカーバメート、Zn−ジメチルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等が挙げられる。

【0062】

《加硫促進助剤》

加硫助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、酸化亜鉛、亜鉛華、ステアリン酸やオレイン酸およびこれらのZn塩等が挙げられる。

【0063】

このような加硫剤、加硫促進剤および加硫促進助剤を含有する場合の合計の含有量は、ジエン系ゴム成分(a)100質量部に対して、0.1〜15質量部であるのが好ましく、0.5〜10質量部であるのがより好ましく、1〜10質量部であるのがさらに好ましい。含有量の範囲がこの範囲であると、本発明のゴム組成物の加硫後のゴムの硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性をより良好なものとすることができ、損失係数tanδの向上にも寄与する。

【0064】

《加硫遅延剤》

加硫遅延剤としては、具体的には、例えば、無水フタル酸、安息香酸、サリチル酸、アセチルサリチル酸などの有機酸;N−ニトロソージフェニルアミン、N−ニトロソーフェニル−β−ナフチルアミン、N−ニトロソ−トリメチル−ジヒドロキノリンの重合体などのニトロソ化合物;トリクロルメラニンなどのハロゲン化物;2−メルカプトベンツイミダゾール;サントガードPVI:等が挙げられる。

加硫遅延剤を含有する場合の含有量は、上記ゴム成分100質量部に対して、0.1〜0.3質量部であるのが好ましく、0.1〜0.2質量部であるのがより好ましい。含有量の範囲がこの範囲であると、本発明のゴム組成物からコンベヤベルトを押出加工する際のスコーチ安定性が向上し、生産性が向上する。

【0065】

《老化防止剤》

老化防止剤としては、具体的には、例えば、TMDQなどのケトン・アミン縮合物;DNPDなどのアミン類;スチレン化フェノールなどのモノフェノール類;等が挙げられる。

【0066】

《可塑剤》

可塑剤としては、具体的には、例えば、フタル酸誘導体(例えば、DBP、DOP等)、セバシン酸誘導体(例えば、DBS等)のモノエステル類等が挙げられる。

【0067】

《軟化剤》

軟化剤としては、具体的には、例えば、パラフィン系オイル(プロセスオイル)等が挙げられる。

【0068】

[損失係数tanδ]

損失係数tanδについて以下に説明する。

損失係数tanδは、ゴム組成物の動的性質を表す貯蔵弾性率E′と損失弾性率E″との比、tanδ=E″/E′で表され、この値が大きいほどゴム組成物の変形の間に熱として散逸されるエネルギー量(エネルギーロス量)が大きいことを意味し、エネルギーロスの尺度として用いることができる。

すなわち、tanδが大きいと、コンベヤベルトに加えられた衝撃が熱に変換されて散逸しやすく、耐衝撃性が増すと考えられる。

しかし、コンベヤベルトの耐衝撃性はtanδのみによって評価できるものではなく、モジュラス、破断強度、切断時伸び等の基本物性にも影響を受ける。

そこで、本発明では、耐衝撃性と破断強度、切断伸び等の基本物性とを両立し、耐衝撃性を向上させたコンベヤベルトを得るべく、tanδの下限値を規定している。

本発明のコンベヤベルト用ゴム組成物の損失係数tanδは、好ましくはtanδ>0.300であり、より好ましくはtanδ>0.330である。

なお、本発明において、損失係数tanδは、本発明のゴム組成物を148℃、30分の条件で加硫させて得られた加硫物から短冊状(長さ20mm×幅5mm×厚み2mm)に切り抜いた試験片を用い、20℃の測定温度下で、10%伸張させ、振幅±2%の振動を振動数10Hzで与えて測定したときの損失係数をいう。

【0069】

[コンベヤベルト用ゴム組成物の製造方法]

本発明のゴム組成物の製造方法は、特に限定されない。例えば、上述した各成分を配合した未加硫ゴム組成物を、公知の方法、装置(例えば、バンバリーミキサー、ニーダー、ロール等)を用いて、混練等により調製できる。

また、加硫は、通常行われる条件で行うことができる。具体的には、例えば、温度140〜150℃程度、加硫時間は、JIS K 6300−2:2001「振動式加硫試験機による加硫特性の求め方」に準拠し、レオメータとしてロータレス加硫試験機の各設定温度での上述未加硫ゴム組成物の加硫曲線より得られるT95の0.5〜3倍程度(15分〜1時間程度)の条件下で加圧・加熱することにより行われる。

【0070】

[コンベヤベルト]

本発明のコンベヤベルトは、上面カバーゴム層、補強層および下面カバーゴム層からなるコンベヤベルトであって、上記上面カバーゴム層が、上述した本発明のコンベヤベルト用ゴム組成物により形成されるコンベヤベルトである。

以下に、図1を用いて本発明のコンベヤベルトを説明するが、本発明のコンベヤベルトの構造は、上面カバーゴム層に上述した本発明のコンベヤベルト用ゴム組成物を用いていれば特にこれに限定されない。

【0071】

図1は、本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。図1において、1はコンベヤベルト、2は上面カバーゴム層、3は補強層、4は下面カバーゴム層、5は運搬物搬送面、11および16は外層、12および15は内層である。

図1に示すように、コンベヤベルト1は、補強層3を中心層とし、その両側に上面カバーゴム層2と下面カバーゴム層4が設けられており、上面カバーゴム層2は外層11と内層12の2層から構成され、下面カバーゴム層4は外層16と内層15の2層から構成されている。ここで、上面カバーゴム層2の外層11は本発明のコンベヤベルト用ゴム組成物を用いて形成される。上面カバーゴム層の内層12と、下面カバーゴム層4の外層16と内層15とは、本発明のコンベヤベルト用ゴム組成物を用いて形成されていてもよく、それぞれ互いに異なるゴム組成物を用いて形成されていてもよい。

【0072】

図1において、上面カバーゴム層2は、外層11と内層12の2層から構成されているが、本発明のコンベヤベルトにおいては、上面カバーゴム層2を構成する層の数は、2に限定されず、1でもよく、3以上であってもよい。そして、3以上の場合にも、これらの層は、本発明のコンベヤベルト用ゴム組成物を用いて形成されていればよい。また、下面カバーゴム層4も、外層16と内層15との2層から構成されているが、本発明のコンベヤベルトにおいては、下面カバーゴム層4を構成する層の数は、2に限定されず、1でもよく、3以上であってもよい。そして、3以上の場合にも、これらの層は、それぞれ互いに異なるゴム組成物を用いて形成されていてもよい。

【0073】

補強層3の芯体は特に限定されず、通常のコンベヤベルトに用いられるものを適宜選択して用いることができ、その具体例としては、綿布と化学繊維または合成繊維とからなるものにゴム糊を塗布、浸潤させたもの、RFL処理したものを折り畳んだもの、特殊織のナイロン帆布、スチールコード等が挙げられ、これらのうちの1種類を単独で用いてもよく、2種類以上のものを積層して用いてもよい。

また、補強層3の形状は特に限定されず、図1に示すようにシート状であってもよく、ワイヤー状の補強線を並列に埋込むものであってもよい。

【0074】

下面カバーゴム層4の内層15および外層16を形成するゴム組成物は特に限定されず、通常のコンベヤベルトに用いられるゴム組成物を適宜選択して用いることができ、これらのうちの1種類を単独で用いてもよく、2種類以上のものを混合して用いてもよいが、本発明のコンベヤベルト用ゴム組成物を用いて形成することもできる。そうすると、本発明のコンベヤベルトの耐衝撃性をより向上させることができる。

【0075】

本発明のコンベヤベルトの製造方法は特に限定されず、通常用いられる方法等を採用することができる。

具体的には、まず、ロール、ニーダー、バンバリーミキサー等を用いて原料を混練りした後、カレンダー等を用いて各カバーゴム層用にシート状に成形し、次に、得られた各層を補強層を挟み込むように所定の順序で積層し、140〜170℃の温度で10〜60分間加熱・加圧する方法が好適に例示される。

【実施例】

【0076】

以下に実施例を挙げ、本発明のコンベヤベルト用ゴム組成物について更に詳細に説明する。なお、以下に挙げる実施例は本発明の実施態様の一例ではあるが、本発明の範囲を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0077】

1.未加硫のゴム組成物の調製

ジエン系ゴム(a)100質量部に対して、下記第1表の「コンベヤベルト用ゴム組成物」の欄に示す組成成分(質量部)で、実施例1〜9および比較例1〜5に係るコンベヤベルト用ゴム組成物を得た。

【0078】

2.加硫シートの調製

得られた未加硫ゴム組成物を148℃のプレス成型機を用い、面圧3.0MPaの圧力

下で30分間加硫して、2mm厚の加硫シートを得た。

【0079】

3.加硫後の物性測定

試験片を前述の加硫シートから作製し(詳細は後述する。)、加硫後の各種物性を以下に示す方法により測定し、評価した。

【0080】

(1)ショアA硬さ(Hs)

得られた加硫シートからJIS3号ダンベル状のゴムシート片を打ち抜いて試験片を作製した。

この試験片を用いて、JIS K 6253:1997の「タイプAデュロメータ硬さ試験」に準じて、ショアA硬さ(Hs)を測定した。

測定値を第1表の「ショアA硬さ(Hs)」の欄に示す。

ショアA硬さ(Hs)について、70≦Hs≦80であれば、必要かつ十分な硬さを有すると評価した。なお、Hsは無名数である。

【0081】

(2)100%モジュラス(M100)/300%モジュラス(M300)

得られた加硫シートからJIS3号ダンベル状のゴムシート片を打ち抜いて試験片を作製した。

この試験片を用いて、JIS K 6251:2004に準拠して、引張速度500mm/分での引張試験を室温で行い、100%モジュラス(M100)[MPa]および300%モジュラス(M300)[MPa]を測定した。

測定値を第1表の「100%モジュラス(M100)」、「300%モジュラス(M300)」の欄にそれぞれ示す。

モジュラス(M100,M300)について、M100≧2.7かつM300≧9.5であれば、必要かつ十分な高モジュラスを有すると評価した。

【0082】

(3)破断強度(TB)/切断時伸び(EB)

得られた加硫シートからJIS3号ダンベル状のゴムシート片を打ち抜いて試験片を作製した。

この試験片を用いて、JIS K 6251:2004に準拠して、引張速度500mm/分での引張試験を室温で行い、破断強度(TB)[MPa]および切断時伸び(EB)[%]を測定した。

測定値を第1表の「破断強度(TB)」、「切断時伸び(EB)」の欄にそれぞれ示す。

破断強度(TB)について、TB≧20[MPa]であれば、必要かつ十分な破断強度を有すると評価した。

切断時伸び(EB)について、EB≧500[%]以上であれば、必要かつ十分な破断伸びを有すると評価した。

【0083】

(4)損失係数tanδ

得られた加硫シートから短冊状(長さ20mm×幅5mm×厚み2mm)のゴムシート片を切り抜いて試験片作製した。

この試験片を用いて、東洋精機製作所製粘弾性スペクトロメータを用いて損失係数tanδを測定した。測定は、20℃の測定温度下で、10%伸張させ、振幅±2%の振動を振動数10Hzで与えて行った。

測定値を第1表の「損失係数tanδ」の欄に示す。

損失係数tanδについて、tanδ>0.300であれば、必要かつ十分な損失係数を有すると評価した。なお、tanδは無名数である。

【0084】

4.ゴム組成物の成分組成および加硫後の物性

以下の第1表に示すとおりである。

【0085】

【表1】

【0086】

【表2】

【0087】

第1表のコンベヤベルト用ゴム組成物の欄において、各項目は以下のものを表す。また、各数字は、コンベヤベルト用ゴム組成物中のジエン系ゴム(a)成分(a成分)の質量の合計を100質量部としたときの各成分の含有量を質量部で表したものである。

〈a成分〉

・NR1:天然ゴムRSS3号

・SBR1:スチレン−ブタジエンゴム(Nipol 1723,日本ゼオン社製;油展(ポリマー分=72.7質量%,伸展油分=27.3質量%))

なお、第1表においては、伸展油分を除いたポリマー分をもって含有量を表示している。

〈b成分〉

・ポリ乳酸1:ポリ乳酸樹脂(レイシアH−440,ポリ乳酸,三井化学社製)

〈c成分〉

・カーボンブラック1:ISAF級カーボンブラック(ショウブラックN220、昭和キャボット社製)

〈d成分〉

・シリカ1:含水微粉ケイ酸(ニップシールAQ,日本シリカ工業社製)

〈e成分〉

・石油樹脂1:石油樹脂(トーホーハイレジン#120,東邦化学社製)

〈その他配合剤〉

・加硫剤1:粉末イオウ(油処理硫黄,細井化学工業社製)

・加硫促進剤1:N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(ノクセラーNS,大内新興化学工業社製)

・加硫促進助剤1:酸化亜鉛(JIS規格酸化亜鉛3種,正同化学工業社製)

・加硫促進助剤2:ステアリン酸(ビーズステアリン酸,日本油脂社製)

〈b成分+e成分〉

コンベヤベルト用ゴム組成物中のb成分とe成分の合計含有量を、a成分の含有量を100質量部としたときの質量部で表したものである。

【0088】

6.結果の説明

第1表に示す加硫後の物性についての試験結果から、以下に記載する事項を理解することができる。

(1)実施例1〜9で得られるゴム組成物は、加硫後の各物性についての試験結果から、ショアA硬さ、破断強度、切断時伸びおよびモジュラス等の基本物性を低下させることなく、損失係数tanδを大きくすることができた。

すなわち、これらのゴム組成物は、加硫後のゴムのtanδの向上とショアA硬さ、モジュラス、破断強度および切断時伸びの各種物性の担保とを両立することができた。

(2)一方、比較例1〜4で得られるゴム組成物は、加硫後の各物性についての試験結果から、ショアA硬さ、破断強度、切断時伸びおよびモジュラス等の基本物性を低下させることなく、損失係数tanδを大きくすることができなかった。

比較例1は、ポリ乳酸系樹脂および石油樹脂のいずれをも含有しないゴム組成物である。tanδを向上させることができず、しかも、切断時伸びについて、所望の物性を得ることができなかった。

比較例2は、ジエン系ゴム100質量部に対して石油樹脂4.76質量部を含有するが、ポリ乳酸系樹脂を含有しないゴム組成物である。いわば、従来例である。tanδを向上させることができず、しかも、ショアA硬さについて、所望の物性を得ることができなかった。

比較例3は、ジエン系ゴム100質量部に対してポリ乳酸系樹脂1.50質量部を含有するが、石油樹脂を含有しないゴム組成物である。tanδを向上させることができず、しかも、切断時伸びについて、所望の物性を得ることができなかった。

比較例4は、ジエン系ゴム100質量部に対してポリ乳酸系樹脂15.0質量部を含有するゴム組成物である。tanδを向上せることはできたが、破断強度について、所望の物性を得ることができなかった。

比較例5は、ジエン系ゴム100質量部に対してポリ乳酸系樹脂および石油樹脂の合計17.5質量部を含有するゴム組成物である。tanδを向上せることはできたが、ショアA硬さ、モジュラスおよび破断強度について、所望の物性を得ることができなかった。

すなわち、比較例1〜3に係るゴム組成物は、加硫後のゴムのtanδを向上せることができず、しかも、ショアA硬さまたは切断時伸びについて物性を担保することができなかった。また、比較例4、5に係るゴム組成物は、ポリ乳酸系樹脂を配合したことによるtanδの向上はあったものの、tanδを向上せることと、ショアA硬さ、モジュラスおよび切断時伸びの各種物性の担保とを、両立することができなかった。

【0089】

5.評価

加硫後の物性について、すべての物性が必要かつ十分であると評価されたものを「A」と評価し、少なくとも1つ以上の物性が必要かつ十分であると評価されなかったものを「D」と評価した。

実施例1〜9の評価「A」のゴム組成物は、加硫後のゴムの各物性が満足できるものであり、そのゴム組成物が本発明の課題を解決するものである。よって、実施例1〜9のゴム組成物をコンベヤベルト用途に用いると、総合的にみて、優れた耐衝撃性を備えたコンベヤベルトを構成することができる。

一方、比較例1〜5の評価「D」のゴム組成物は、加硫後のゴムの各物性の少なくともいずれかが満足できるものではなく、本発明の課題を解決するものではない。よって、比較例1〜5のゴム組成物をコンベヤベルト用途に用いると、総合的にみて、優れた耐衝撃性を備えたコンベヤベルトを構成することができない

【0090】

本発明のコンベヤベルト用ゴム組成物を使用してコンベヤベルトを構成すると、耐衝撃性に優れたコンベヤベルトとすることができるので、コンベヤベルトの寿命の長期化が期待される。

【符号の説明】

【0091】

1:コンベヤベルト

2:上面カバーゴム層

3:補強層

4:下面カバーゴム層

5:運搬物搬送面

11、16:外層

12、15:内層

【技術分野】

【0001】

本発明はコンベヤベルト用ゴム組成物およびコンベヤベルトに関する。

【背景技術】

【0002】

採掘した岩石を運搬するコンベヤベルトには高い耐衝撃性が求められている。

従来、コンベヤベルトの耐衝撃性を向上するための手段として、アスベストやアラミド等の短繊維を用いる方法や、カーボンやシリカ等の補強剤を増強する手段が採られている。

しかし、これらの手段によって耐衝撃性を向上したコンベヤベルトは、切断時伸び(EB)の低下がみられ、基本物性が満足いくものではなくなっている。

【0003】

また、加硫ゴムにおいては、損失係数tanδが大きいほど、また、モジュラス(M100またはM300)が大きいほど、衝撃エネルギーを減衰させやすく、耐衝撃性が優れることが知られている。

損失係数tanδを大きくする方法としては、ゴム組成物にカーボンブラックやシリカ等に加えて、石油樹脂を配合する手段が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−149856号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者が検討したところ、ゴム組成物に石油樹脂を配合すると、硬さ(Hs)およびモジュラス(M100、M300)が低下する傾向があることが明らかになった。

すなわち、本発明者は、損失係数tanδをより大きくしようとして、石油樹脂をより多く配合すると、硬さ(Hs)およびモジュラス(M100,M300)が低下し、コンベヤベルト用ゴムに要求される基本物性のいくつかを満足できなくなることを知得した。

【0006】

そこで、本発明は、コンベヤベルト用ゴムに要求される硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)および切断時伸び(EB)を担保しながら、損失係数tanδを大きくすることができるコンベヤベルト用ゴム組成物を提供することを目的とする。

また、本発明は、そのコンベヤベルト用ゴム組成物を使用する、耐衝撃性に優れたコンベヤベルトを提供することをも目的とする。

【課題を解決するための手段】

【0007】

本発明者が鋭意検討を重ねた結果、ジエン系ゴムとポリ乳酸系樹脂とを特定量含有するゴム組成物は、加硫後に、コンベヤベルト用ゴムに要求される硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)および切断時伸び(EB)を有するとともに、損失係数tanδを大きくすることができ、コンベヤベルトの構成部材として用いると、コンベヤベルトの耐衝撃性を向上できることを知得した。

また、本発明者は、さらに、カーボンブラック、シラノール基を有する無機充填剤、石油樹脂を特定量配合すると、加硫後のゴム組成物の、硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等をより向上できることを知得した。

すなわち、本発明は、下記〔1〕〜〔9〕を提供する。

【0008】

〔1〕ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、

上記ジエン系ゴム(a)100質量部に対して、上記ポリ乳酸系樹脂(b)を2〜12質量部含有するコンベヤベルト用ゴム組成物。

【0009】

〔2〕さらに、カーボンブラック(c)を、上記ジエン系ゴム(a)100質量部に対して、30質量部以上70質量部未満含有する、上記〔1〕に記載のコンベヤベルト用組成物。

【0010】

〔3〕さらに、シラノール基を有する無機充填剤(d)を、上記ジエン系ゴム(a)100質量部に対して、5質量部以上20質量部未満含有する、上記〔1〕または〔2〕に記載のコンベヤベルト用組成物。

【0011】

〔4〕さらに、石油樹脂(e)を、上記ジエン系ゴム(a)100質量部に対して、12質量部以下含有し、かつ、上記ポリ乳酸系樹脂(b)および上記石油樹脂(e)の含有量の合計が、上記ジエン系ゴム(a)100質量部に対して3〜15質量部である、上記〔1〕〜〔3〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0012】

〔5〕上記ジエン系ゴム(a)が天然ゴム(NR)およびスチレンブタジエンゴム(SBR)を合計で70質量%以上含む、上記〔1〕〜〔4〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0013】

〔6〕上記ポリ乳酸系樹脂(b)がポリ乳酸である、上記〔1〕〜〔5〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0014】

〔7〕前記カーボンブラック(c)がHAF級、ISAF級およびSAF級のカーボンブラックからなる群から選ばれる1種類以上である、上記〔2〕〜〔6〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0015】

〔8〕上記シラノール基を有する無機充填剤(d)がシリカである、上記〔3〕〜〔7〕のいずれかに記載のコンベヤベルト用ゴム組成物。

【0016】

〔9〕上面カバーゴム層、補強層および下面カバーゴム層からなるコンベヤベルトであって、少なくとも上記上面カバーゴム層が上記〔1〕〜〔8〕のいずれかに記載のコンベヤベルト用ゴム組成物により形成されるコンベヤベルト。

【発明の効果】

【0017】

本発明によれば、コンベヤベルト用ゴムに要求される硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)および切断時伸び(EB)を担保しながら、損失係数tanδを大きくすることができるコンベヤベルト用ゴム組成物を提供することができる。

また、本発明によれば、そのコンベヤベルト用ゴム組成物を使用する、耐衝撃性に優れたコンベヤベルトを提供することができる。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。

【発明を実施するための形態】

【0019】

以下に、本発明について詳細に説明する。

本発明のコンベヤベルト用ゴム組成物(以下、単に「本発明のゴム組成物」という。)は、ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、上記ジエン系ゴム(a)100質量部に対して上記ポリ乳酸系樹脂(b)2〜12質量部を含有するコンベヤベルト用ゴム組成物である。

【0020】

[必須成分]

次に、本発明のゴム組成物に含有するジエン系ゴム(a)およびポリ乳酸系樹脂(b)について詳述する。

【0021】

〈ジエン系ゴム(a)〉

本発明のゴム組成物に含有するジエン系ゴム(a)は、ジエン系ゴムであれば、特に限定されない。

上記ジエン系ゴム(a)としては、具体的には、例えば、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、1,2−ブタジエンゴム、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエンゴム(EPDM)等を挙げることができる。

これらのジエン系ゴムは、1種類を単独でまたは2種類以上を組み合わせて用いることができる。

【0022】

本発明のゴム組成物においては、天然ゴム(NR)およびスチレン−ブタジエンゴム(SBR)を組み合わせて用いることが好ましい。

このとき、本発明のゴム組成物中における、天然ゴム(NR)とスチレン−ブタジエンゴム(SBR)との量比(NR/SBR)は、質量ベースで、90/10〜25/75であることが好ましく、80/20〜50/50であることがより好ましく、70/30〜60/40であることがさらに好ましい。

天然ゴム(NR)およびスチレン−ブタジエンゴム(SBR)をこの量比で組み合わせて用いると、加硫後のゴムの耐熱性、耐摩耗性、耐老化性または機械強度がより良好なものになるからである。これは、天然ゴム(NR)とスチレン−ブタジンゴム(SBR)との相溶性が良好となり、補強性がより向上するためであると考えられる。

【0023】

また、上記スチレン−ブタジエンゴム(SBR)は、結合スチレン量中心値が20〜40質量%であるものが好ましく、20〜25質量%であるものがより好ましい。結合スチレン量がこの範囲内であると、本発明のゴム組成物の加硫後の耐熱性、耐摩耗性、耐老化性または機械強度がより良好なものになるからである。

【0024】

上記ジエン系ゴム(a)中の天然ゴム(NR)およびスチレン−ブタジエンゴム(SBR)の合計含有量は、ジエン系ゴム(a)の全質量の70質量%以上であることが好ましく、80質量%以上であることがより好ましく、90質量%以上であることがさらに好ましい。

上記ジエン系ゴム(a)は、天然ゴム(NR)とスチレン−ブタジエンゴム(SBR)とからなる混合ゴムであってもよい。

【0025】

上記ジエン系ゴム(a)の含有量は、ゴム組成物の全質量の80質量%以下であることが好ましい。80質量%以下であると、本発明のゴム組成物の加硫後の耐熱性、耐摩耗性、耐老化性または機械強度がより良好なものになるからである。

【0026】

上記天然ゴム(NR)は、天然ゴムであれば、特に限定されない。

上記天然ゴム(NR)としては、市販のものを好適に使用することができる。

上記市販の天然ゴム(NR)としては、例えば、シートゴムであってもよいし、ブロックゴムであってもよい。

上記シートゴムとしては、各種の品種および等級のものを使用することができ、具体的には、例えば、RSS1〜5号の等級のものを挙げることができる。

上記ブロックゴムとしては、各種の品種および等級のものを使用することができ、具体的には、例えば、SMR5サブグレードのもの等を挙げることができる。

【0027】

上記スチレン−ブタジエンゴム(SBR)は、スチレン−ブタジエンゴムであれば特に限定されない。

上記スチレン−ブタジエンゴム(SBR)としては、市販のものを好適に使用することができる。

市販のスチレン−ブタジエンゴム(SBR)としては、具体的には、例えば、Nipol 1500、1723、1739、NS116R、NS616(以上、日本ゼオン社製)等を挙げることができる。

【0028】

〈ポリ乳酸系樹脂(b)〉

本発明のゴム組成物に含有するポリ乳酸系樹脂は、乳酸の単独重合体および/または乳酸の共重合体である。

ここで、乳酸の単独重合体は、ポリ乳酸である。

また、乳酸の共重合体は、乳酸以外のヒドロキシカルボン酸、脂肪族ジカルボン酸、脂肪族ジオール、ラクトンおよび乳酸と共重合可能なジエン系化合物からなる群から選択される1種のモノマーと、乳酸との共重合体である。

【0029】

上記ヒドロキシカルボン酸としては、具体的には、例えば、ヒドロキシ酢酸(グリコール酸)、ヒドロキシ酪酸、リンゴ酸、クエン酸、リシノール酸、シキミ酸、サリチル酸、クマル酸等を挙げることができる。

【0030】

上記脂肪族ジカルボン酸としては、炭素数2〜30の飽和および/または不飽和脂肪族ジカルボン酸が好ましい。

上記飽和脂肪族ジカルボン酸としては、具体的には、例えば、シュウ酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、ウンデカン二酸、ドデカン二酸、フェニルコハク酸、1,4−フェニレンジ酢酸等を挙げることができる。

上記不飽和脂肪族ジカルボン酸としては、具体的には、例えば、フマル酸、マレイン酸、無水マレイン酸、イタコン酸、無水イタコン酸、シトラコン酸、無水シトラコン酸等を挙げることができる。

これらは、1種類を単独でまたは2種類以上を組み合わせて使用することができる。

【0031】

上記脂肪族ジオールとしては、炭素数2〜30の脂肪族ジオールが好ましい。

上記炭素数2〜30の脂肪族ジオールとしては、具体的には、例えば、エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、3−メチル−1,5−ペンタンジオール、1,6−へキサンジオール、1,9−ノナンジオール、ネオペンチルグリコール、ポリテトラメチレングリコール、1,4−シクロヘキサンジメタノール、1,4−ベンゼンジメタノール等を挙げることができる。

これらは、1種類を単独でまたは2種類以上を組み合わせて使用することができる。

【0032】

上記ラクトンとしては、具体的には、例えば、ε−カプロラクトン、α−メチル−ε−カプロラクトン、ε−メチル−ε−カプロラクトン、γ−バレロラクトン、δ−バレロラクトン、β−ブチロラクトン、γ−ブチロラクトン、β−プロピオラクトン等を挙げることができる。

【0033】

乳酸と共重合可能なジエン系化合物としては、具体的には、例えば、ブタジエン、イソプレン等を挙げることができる。

【0034】

また、これらと乳酸との共重合体は、乳酸が主成分であれば、ブロック共重合体、ランダムブロック共重合体、ランダム共重合体、グラフト重合体のいずれでもよいが、ブロック共重合体であるのが好ましい。

【0035】

上記ポリ乳酸系樹脂(b)の融点は、150℃以下であるのが好ましく、135℃以下であるのがより好ましい。この範囲内であると、得られるゴム組成物の加硫後の破断強度(TB)、切断時伸び(EB)等の物性が良好となるからである。

【0036】

ここで、融点は、示差走査熱量測定(DSC−Differential Scanning Calorimetry)により、昇温速度10℃/minで測定した値である。

【0037】

また、上記ポリ乳酸系樹脂(b)の数平均分子量は、1000〜10000であるのが好ましく、2000〜8000であるのがより好ましい。この範囲内であると、得られるゴム組成物の加硫後の破断強度(TB)、切断時伸び(EB)等の物性が良好となるからである。

【0038】

ここで、数平均分子量は、ゲルパーミエションクロマトグラフィー(Gel permeation chromatography(GPC))により測定した数平均分子量(ポリスチレン換算)であり、測定にはテトラヒドロフラン(THF)、N,N−ジメチルホルムアミド(DMF)、クロロホルムを溶媒として用いるのが好ましい。

【0039】

上記ポリ乳酸系樹脂(b)は、上記原料を直接脱水重縮合する方法、または上記乳類やヒドロキシカルボン酸類の環状二量体、例えばラクタイドやグリコライド、またはε−カプロラクトンのような環状エステル中間体を開環重合させる方法により得られる。

【0040】

また、本発明においては、ポリ乳酸系樹脂(b)の含有量は、ジエン系ゴム(a)100質量部に対して2〜12質量部、好ましくは2〜10質量部、より好ましくは3〜9質量部である。

なお、後述する石油樹脂(e)を含有するときは、ポリ乳酸系樹脂(b)と石油樹脂(e)との合計が、ジエン系ゴム100質量部に対して3〜15質量部、好ましくは3〜12質量部となるようにする。

ポリ乳酸系樹脂(b)の含有量がこの範囲内であると、本発明のゴム組成物の加硫後のゴムの硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性を担保しながら、損失係数tanδを大きくすることがでる。そのため、コンベヤベルトの耐衝撃性を向上することができる。

【0041】

ポリ乳酸系樹脂(b)としては、ポリ乳酸が好ましく、ポリL−乳酸がより好ましい。市販品としては、例えば、レイシアH−440(融点=155℃,数平均分子量=78000,重量平均分子量=150000;三井化学社製)、ラクティ#1012(融点=170℃、数平均分子量=180000;島津社製)等を使用することができる。

【0042】

[任意成分]

〈カーボンブラック(c)〉

本発明のゴム組成物は、所望により、カーボンブラック(c)を含有することができる。

上記カーボンブラック(c)は、特に限定されず、各種のカーボンブラックを用いることができる。

上記カーボンブラック(c)としては、具体的には、例えば、GPF(General Purpose Furnace)級、HAF(High Abrasion Furnace)級、SAF(Super Abrasion Furnace)級、ISAF(Intermediate Super Abrasion Furnace)級、FEF(Fast Extruding Furnace)級、SRF(Semi−Reinforcing Furnace)級、FT(Fine Thermal)級、MT(Medium Thermal)級等を挙げることができる。

これらの中でも、特にモジュラスの向上の観点から、HAF級、ISAF級またはSAF級のものが好ましい。

また、これらは、1種類を単独でまたは2種類以上を組み合わせて使用することができる。

【0043】

上記カーボンブラック(c)としては、市販品を用いることができる。

上記カーボンブラック(c)の市販品としては、具体的には、例えば、GPF級としては旭#55(旭カーボン社製)、シーストV(東海カーボン社製)、ダイアブラックG(三菱化学社製)等が例示され、HAF級としてはシースト3(東海カーボン社製)、ショウブラックN339(昭和キャボット社製)等が例示される。また、ISAF級としてはショウブラックN220(昭和キャボット社製)、SAF級としてはシースト9(東海カーボン社製)、FEF級としてはHTC#100(新日化カーボン社製)、SRF級としては旭#50(旭カーボン社製)や三菱ダイアブラックR(三菱化学社製)、FT級としては旭#15(旭カーボン社製)やHTC#20(新日化カーボン社製)等が例示される。

【0044】

上記カーボンブラック(c)の含有量は、ジエン系ゴム(a)100質量部に対して、30質量部以上70質量部未満であるのが好ましく、40〜65質量部であるのが好ましく、50〜60質量部であるのがより好ましい。

上記カーボンブラック(c)の含有量がこの範囲内であると、本発明のゴム組成物の加硫後のゴムの硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性をより良好なものとすることができ、損失係数tanδの向上にも寄与する。そのため、本発明のコンベヤベルトに要求される基本物性を担保しながら、耐衝撃性の向上をさらに図ることができる。

これは、詳細は明らかではないが、カーボンブラック(c)と上記ジエン系ゴム(a)との間の分子間の相互作用が大きく、補強性が向上するためであると考えられる。

上記HAF級、ISAF級またはSAF級のカーボンブラックは、補強性を向上する効果が高いという観点からも好ましい。

【0045】

〈シラノール基を有する無機充填剤(d)〉

本発明のゴム組成物は、所望により、シラノール基を有する無機充填剤(d)を含有することができる。

上記シラノール基を有する無機充填剤(d)は、表面の少なくとも一部にシラノール基(Si−OH)を有する無機充填剤であれば特に限定されない。

シラノール基を有する無機充填剤(d)としては、具体的には、例えば、シリカ、クレー、タルク等を挙げることができる。

これらは、1種類を単独でまたは2種類以上を組み合わせて用いることができる。

【0046】

上記シリカとしては、具体的には、例えば、ヒュームドシリカ、焼成シリカ、沈降シリカ、粉砕シリカ、溶融シリカ、無水微粉ケイ酸、含水微粉ケイ酸、含水ケイ酸アルミニウム、含水ケイ酸カルシウム等を挙げることができる。

上記シリカの平均凝集粒径は、5〜50μmであることが好ましく、5〜30μmであることがより好ましい。

この範囲内であると、得られるゴム組成物の加硫後の各種物性をより良好なものとすることができるからである。

【0047】

上記シリカとしては、市販品を用いることができる。

上記市販品としては、含水微粉ケイ酸として、具体的には、例えば、ニップシールAQ(日本シリカ工業社製)、トクシールGU(徳山社製)、ゼオシル1165MP(ローディア社製)、ゼオシル 115GR(ローディア社製)等を挙げることができる。

【0048】

上記クレーとしては、具体的には、例えば、T−クレー、カオリンクレー、ろう石クレー、セリサイトクレー、焼成クレー、シラン改質クレー等を挙げることができる。

【0049】

上記シラノール基を有する無機充填剤(d)の含有量は、ジエン系ゴム(a)100質量部に対して、5〜20質量部であることが好ましく、8〜12質量部であることがより好ましい。

この範囲内であると、得られるゴム組成物の加硫後の硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性をより良好なものとすることができ、さらに、損失係数tanδの向上にも寄与するからである。

その結果、本発明のコンベヤベルトに要求される基本物性を担保しながら、耐衝撃性の向上をさらに図ることができる。

これは、シラノール基を有する無機充填剤(d)がシロキサン結合による架橋を形成するとともに、残存するシラノール基やシロキサン結合とポリ乳酸系樹脂(b)のエステル結合との相互作用により、架橋した充填剤の周囲にポリ乳酸系樹脂が集まり結晶化するためではないかと考えられる。

【0050】

〈石油樹脂(e)〉

本発明のゴム組成物は、所望により、石油樹脂(e)を含有することができる。

上記石油樹脂(e)は、石油樹脂であれば、特に限定されない。

上記石油樹脂(e)としては、具体的には、例えば、C5系の脂肪族不飽和炭化水素の重合体、C9系の芳香族不飽和炭化水素の重合体、C5系の脂肪族不飽和炭化水素とC9系の芳香族不飽和炭化水素との共重合体等を挙げることができる。

【0051】

上記C5系の脂肪族不飽和炭化水素としては、具体的には、例えば、ナフサの熱分解により得られるC5留分中に含まれる、1−ペンテン、2−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン、2−メチル−2−ブテンのようなオレフィン系炭化水素;2−メチル−1,3−ブタジエン、1,2−ペンタジエン、1,3−ペンタジエン、3−メチル−1,2−ブタジエンのようなジオレフィン系炭化水素等を挙げることができる。

これらは、適当な触媒の存在下で、重合または共重合されることが可能である。

ここで、C5系の脂肪族不飽和炭化水素の重合体とは、1種類のC5系の脂肪族不飽和炭化水素の単独重合体と、2種類以上のC5系の脂肪族不飽和炭化水素の共重合体のいずれをもいう。

【0052】

また、上記C9系の芳香族不飽和炭化水素としては、具体的には、例えば、ナフサの熱分解により得られるC9留分中に含まれる、α−メチルスチレン、o−ビニルトルエン、m−ビニルトルエン、p−ビニルトルエンのようなビニル置換芳香族炭化水素等を挙げることができる。

これらは、適当な触媒の存在下で、重合または共重合されることが可能である。

ここで、C9系の芳香族不飽和炭化水素の重合体とは、1種類のC9系の芳香族不飽和炭化水素の単独重合体と、2種類以上のC9系の芳香族不飽和炭化水素の共重合体のいずれをもいう。

【0053】

また、C5系の脂肪族不飽和炭化水素とC9系の芳香族不飽和炭化水素との共重合体は、C9系の芳香族不飽和炭化水素ユニットが60モル%以上であるものが好ましく、90モル%以上であるものがより好ましい。上記共重合体の軟化点が高くなるからである。

C5系の脂肪族不飽和炭化水素とC9系の芳香族不飽和炭化水素との共重合体は、適当な触媒の存在下で、共重合可能である。

上記石油樹脂(e)は、上記ジエン系ゴム(a)の物性に対し、その分子量および二重結合の反応性が影響を与えるので、軟化点(JIS K 2207:1996)が100℃以上のものが好ましく、120℃以上のものがより好ましい。

【0054】

上記石油樹脂(e)としては、市販品を用いることができる。

上記市販品としては、具体的には、例えば、トーホーハイレジン#120(軟化点120℃)、トーホーコーポレックス2100(軟化点100℃)(以上、東邦化学工業社製)、アイマーブ P−140(軟化点140℃)、アイマーブ S−110(軟化点110℃)(以上、出光興産社製)、アルコン P−125(軟化点125℃)、アルコン P−115(軟化点115℃)(以上、荒川化学工業社製)等を挙げることができる。

【0055】

上記石油樹脂(e)の含有量は、ジエン系ゴム(a)100質量部に対して、好ましくは12質量部以下、より好ましくは8質量部以下、さらに好ましくは5質量部以下である。

ここで、ポリ乳酸系樹脂(b)と石油樹脂(e)との合計は、ジエン系ゴム100質量部に対して3〜15質量部、好ましくは3〜12質量部である。

上記石油樹脂(e)の含有量がこの範囲内であると、硬さやモジュラス(M100,M300)の低下を抑えながら、本発明のゴム組成物の加硫後のゴムの切断時伸び(EB)をより良好なものとすることができる。そのため、本発明のコンベヤベルトに要求される基本物性を担保しながら、より良好な耐衝撃性を得ることができる。

これは、石油樹脂のゴムに与えられた衝撃を熱エネルギーに変換して吸収する作用効果が、ポリ乳酸系樹脂(b)と石油樹脂(e)との合計の含有量を上記範囲としたとき、顕著に発揮されるためではないかと考えられる。

【0056】

[その他の添加剤]

本発明のゴム組成物は、さらに、所望により、本発明の目的を損なわない範囲内で、上記成分以外に、加硫剤、加硫促進剤、加硫促進助剤、加硫遅延剤、老化防止剤、可塑剤、軟化剤、難燃剤、耐候剤、耐熱剤等、その他の添加剤を含有することができる。

【0057】

《加硫剤》

加硫剤としては、例えば、イオウ系、有機過酸化物系、金属酸化物系、フェノール樹脂、キノンジオキシム等の加硫剤が挙げられる。

【0058】

イオウ系加硫剤としては、具体的には、例えば、粉末イオウ、沈降性イオウ、高分散性イオウ、表面処理イオウ、不溶性イオウ、ジモルフォリンジサルファイド、アルキルフェノールジサルファイド等が挙げられる。

【0059】

有機過酸化物系の加硫剤としては、具体的には、例えば、ベンゾイルパーオキサイド、t−ブチルヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、2,5−ジメチルヘキサン−2,5−ジ(パーオキシルベンゾエート)等が挙げられる。

その他として、酸化マグネシウム、リサージ、p−キノンジオキシム、p−ジベンゾイルキノンジオキシム、ポリ−p−ジニトロソベンゼン、メチレンジアニリン等が挙げられる。

【0060】

《加硫促進剤》

加硫促進剤としては、例えば、アルデヒド・アンモニア系、グアニジン系、チオウレア系、チアゾール系、スルフェンアミド系、チウラム系、ジチオカルバミン酸塩系等の加硫促進剤が挙げられる。

【0061】

アルデヒド・アンモニア系加硫促進剤としては、具体的には、例えば、ヘキサメチレンテトラミン(H)等が挙げられる。

グアニジン系加硫促進剤としては、具体的には、例えば、ジフェニルグアニジン等が挙げられる。

チオウレア系加硫促進剤としては、具体的には、例えば、エチレンチオウレア等が挙げられる。

チアゾール系加硫促進剤としては、具体的には、例えば、ジベンゾチアジルジスルフィド(DM)、2−メルカプトベンゾチアゾールおよびそのZn塩等が挙げられる。

スルフェンアミド系加硫促進剤としては、具体的には、例えば、N−シクロヘキシル−2−ベンゾチアゾリルスルフェンアミド(CZ)、N−t−ブチル−2−ベンゾチアゾリルスルフェンアミド(NS)等が挙げられる。

チウラム系加硫促進剤としては、具体的には、例えば、テトラメチルチウラムジスルフィド(TMTD)、ジペンタメチレンチウラムテトラスルフィド等が挙げられる。

ジチオカルバミン酸塩系加硫促進剤としては、具体的には、例えば、Na−ジメチルジチオカーバメート、Zn−ジメチルジチオカーバメート、Te−ジエチルジチオカーバメート、Cu−ジメチルジチオカーバメート、Fe−ジメチルジチオカーバメート、ピペコリンピペコリルジチオカーバメート等が挙げられる。

【0062】

《加硫促進助剤》

加硫助剤としては、一般的なゴム用助剤を併せて用いることができ、例えば、酸化亜鉛、亜鉛華、ステアリン酸やオレイン酸およびこれらのZn塩等が挙げられる。

【0063】

このような加硫剤、加硫促進剤および加硫促進助剤を含有する場合の合計の含有量は、ジエン系ゴム成分(a)100質量部に対して、0.1〜15質量部であるのが好ましく、0.5〜10質量部であるのがより好ましく、1〜10質量部であるのがさらに好ましい。含有量の範囲がこの範囲であると、本発明のゴム組成物の加硫後のゴムの硬さ(Hs)、モジュラス(M100,M300)、破断強度(TB)、切断時伸び(EB)等の物性をより良好なものとすることができ、損失係数tanδの向上にも寄与する。

【0064】

《加硫遅延剤》

加硫遅延剤としては、具体的には、例えば、無水フタル酸、安息香酸、サリチル酸、アセチルサリチル酸などの有機酸;N−ニトロソージフェニルアミン、N−ニトロソーフェニル−β−ナフチルアミン、N−ニトロソ−トリメチル−ジヒドロキノリンの重合体などのニトロソ化合物;トリクロルメラニンなどのハロゲン化物;2−メルカプトベンツイミダゾール;サントガードPVI:等が挙げられる。

加硫遅延剤を含有する場合の含有量は、上記ゴム成分100質量部に対して、0.1〜0.3質量部であるのが好ましく、0.1〜0.2質量部であるのがより好ましい。含有量の範囲がこの範囲であると、本発明のゴム組成物からコンベヤベルトを押出加工する際のスコーチ安定性が向上し、生産性が向上する。

【0065】

《老化防止剤》

老化防止剤としては、具体的には、例えば、TMDQなどのケトン・アミン縮合物;DNPDなどのアミン類;スチレン化フェノールなどのモノフェノール類;等が挙げられる。

【0066】

《可塑剤》

可塑剤としては、具体的には、例えば、フタル酸誘導体(例えば、DBP、DOP等)、セバシン酸誘導体(例えば、DBS等)のモノエステル類等が挙げられる。

【0067】

《軟化剤》

軟化剤としては、具体的には、例えば、パラフィン系オイル(プロセスオイル)等が挙げられる。

【0068】

[損失係数tanδ]

損失係数tanδについて以下に説明する。

損失係数tanδは、ゴム組成物の動的性質を表す貯蔵弾性率E′と損失弾性率E″との比、tanδ=E″/E′で表され、この値が大きいほどゴム組成物の変形の間に熱として散逸されるエネルギー量(エネルギーロス量)が大きいことを意味し、エネルギーロスの尺度として用いることができる。

すなわち、tanδが大きいと、コンベヤベルトに加えられた衝撃が熱に変換されて散逸しやすく、耐衝撃性が増すと考えられる。

しかし、コンベヤベルトの耐衝撃性はtanδのみによって評価できるものではなく、モジュラス、破断強度、切断時伸び等の基本物性にも影響を受ける。

そこで、本発明では、耐衝撃性と破断強度、切断伸び等の基本物性とを両立し、耐衝撃性を向上させたコンベヤベルトを得るべく、tanδの下限値を規定している。

本発明のコンベヤベルト用ゴム組成物の損失係数tanδは、好ましくはtanδ>0.300であり、より好ましくはtanδ>0.330である。

なお、本発明において、損失係数tanδは、本発明のゴム組成物を148℃、30分の条件で加硫させて得られた加硫物から短冊状(長さ20mm×幅5mm×厚み2mm)に切り抜いた試験片を用い、20℃の測定温度下で、10%伸張させ、振幅±2%の振動を振動数10Hzで与えて測定したときの損失係数をいう。

【0069】

[コンベヤベルト用ゴム組成物の製造方法]

本発明のゴム組成物の製造方法は、特に限定されない。例えば、上述した各成分を配合した未加硫ゴム組成物を、公知の方法、装置(例えば、バンバリーミキサー、ニーダー、ロール等)を用いて、混練等により調製できる。

また、加硫は、通常行われる条件で行うことができる。具体的には、例えば、温度140〜150℃程度、加硫時間は、JIS K 6300−2:2001「振動式加硫試験機による加硫特性の求め方」に準拠し、レオメータとしてロータレス加硫試験機の各設定温度での上述未加硫ゴム組成物の加硫曲線より得られるT95の0.5〜3倍程度(15分〜1時間程度)の条件下で加圧・加熱することにより行われる。

【0070】

[コンベヤベルト]

本発明のコンベヤベルトは、上面カバーゴム層、補強層および下面カバーゴム層からなるコンベヤベルトであって、上記上面カバーゴム層が、上述した本発明のコンベヤベルト用ゴム組成物により形成されるコンベヤベルトである。

以下に、図1を用いて本発明のコンベヤベルトを説明するが、本発明のコンベヤベルトの構造は、上面カバーゴム層に上述した本発明のコンベヤベルト用ゴム組成物を用いていれば特にこれに限定されない。

【0071】

図1は、本発明のコンベヤベルトの好適な実施態様の一例を模式的に示した断面図である。図1において、1はコンベヤベルト、2は上面カバーゴム層、3は補強層、4は下面カバーゴム層、5は運搬物搬送面、11および16は外層、12および15は内層である。

図1に示すように、コンベヤベルト1は、補強層3を中心層とし、その両側に上面カバーゴム層2と下面カバーゴム層4が設けられており、上面カバーゴム層2は外層11と内層12の2層から構成され、下面カバーゴム層4は外層16と内層15の2層から構成されている。ここで、上面カバーゴム層2の外層11は本発明のコンベヤベルト用ゴム組成物を用いて形成される。上面カバーゴム層の内層12と、下面カバーゴム層4の外層16と内層15とは、本発明のコンベヤベルト用ゴム組成物を用いて形成されていてもよく、それぞれ互いに異なるゴム組成物を用いて形成されていてもよい。

【0072】

図1において、上面カバーゴム層2は、外層11と内層12の2層から構成されているが、本発明のコンベヤベルトにおいては、上面カバーゴム層2を構成する層の数は、2に限定されず、1でもよく、3以上であってもよい。そして、3以上の場合にも、これらの層は、本発明のコンベヤベルト用ゴム組成物を用いて形成されていればよい。また、下面カバーゴム層4も、外層16と内層15との2層から構成されているが、本発明のコンベヤベルトにおいては、下面カバーゴム層4を構成する層の数は、2に限定されず、1でもよく、3以上であってもよい。そして、3以上の場合にも、これらの層は、それぞれ互いに異なるゴム組成物を用いて形成されていてもよい。

【0073】

補強層3の芯体は特に限定されず、通常のコンベヤベルトに用いられるものを適宜選択して用いることができ、その具体例としては、綿布と化学繊維または合成繊維とからなるものにゴム糊を塗布、浸潤させたもの、RFL処理したものを折り畳んだもの、特殊織のナイロン帆布、スチールコード等が挙げられ、これらのうちの1種類を単独で用いてもよく、2種類以上のものを積層して用いてもよい。

また、補強層3の形状は特に限定されず、図1に示すようにシート状であってもよく、ワイヤー状の補強線を並列に埋込むものであってもよい。

【0074】

下面カバーゴム層4の内層15および外層16を形成するゴム組成物は特に限定されず、通常のコンベヤベルトに用いられるゴム組成物を適宜選択して用いることができ、これらのうちの1種類を単独で用いてもよく、2種類以上のものを混合して用いてもよいが、本発明のコンベヤベルト用ゴム組成物を用いて形成することもできる。そうすると、本発明のコンベヤベルトの耐衝撃性をより向上させることができる。

【0075】

本発明のコンベヤベルトの製造方法は特に限定されず、通常用いられる方法等を採用することができる。

具体的には、まず、ロール、ニーダー、バンバリーミキサー等を用いて原料を混練りした後、カレンダー等を用いて各カバーゴム層用にシート状に成形し、次に、得られた各層を補強層を挟み込むように所定の順序で積層し、140〜170℃の温度で10〜60分間加熱・加圧する方法が好適に例示される。

【実施例】

【0076】

以下に実施例を挙げ、本発明のコンベヤベルト用ゴム組成物について更に詳細に説明する。なお、以下に挙げる実施例は本発明の実施態様の一例ではあるが、本発明の範囲を限定するものではなく、本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0077】

1.未加硫のゴム組成物の調製

ジエン系ゴム(a)100質量部に対して、下記第1表の「コンベヤベルト用ゴム組成物」の欄に示す組成成分(質量部)で、実施例1〜9および比較例1〜5に係るコンベヤベルト用ゴム組成物を得た。

【0078】

2.加硫シートの調製

得られた未加硫ゴム組成物を148℃のプレス成型機を用い、面圧3.0MPaの圧力

下で30分間加硫して、2mm厚の加硫シートを得た。

【0079】

3.加硫後の物性測定

試験片を前述の加硫シートから作製し(詳細は後述する。)、加硫後の各種物性を以下に示す方法により測定し、評価した。

【0080】

(1)ショアA硬さ(Hs)

得られた加硫シートからJIS3号ダンベル状のゴムシート片を打ち抜いて試験片を作製した。

この試験片を用いて、JIS K 6253:1997の「タイプAデュロメータ硬さ試験」に準じて、ショアA硬さ(Hs)を測定した。

測定値を第1表の「ショアA硬さ(Hs)」の欄に示す。

ショアA硬さ(Hs)について、70≦Hs≦80であれば、必要かつ十分な硬さを有すると評価した。なお、Hsは無名数である。

【0081】

(2)100%モジュラス(M100)/300%モジュラス(M300)

得られた加硫シートからJIS3号ダンベル状のゴムシート片を打ち抜いて試験片を作製した。

この試験片を用いて、JIS K 6251:2004に準拠して、引張速度500mm/分での引張試験を室温で行い、100%モジュラス(M100)[MPa]および300%モジュラス(M300)[MPa]を測定した。

測定値を第1表の「100%モジュラス(M100)」、「300%モジュラス(M300)」の欄にそれぞれ示す。

モジュラス(M100,M300)について、M100≧2.7かつM300≧9.5であれば、必要かつ十分な高モジュラスを有すると評価した。

【0082】

(3)破断強度(TB)/切断時伸び(EB)

得られた加硫シートからJIS3号ダンベル状のゴムシート片を打ち抜いて試験片を作製した。

この試験片を用いて、JIS K 6251:2004に準拠して、引張速度500mm/分での引張試験を室温で行い、破断強度(TB)[MPa]および切断時伸び(EB)[%]を測定した。

測定値を第1表の「破断強度(TB)」、「切断時伸び(EB)」の欄にそれぞれ示す。

破断強度(TB)について、TB≧20[MPa]であれば、必要かつ十分な破断強度を有すると評価した。

切断時伸び(EB)について、EB≧500[%]以上であれば、必要かつ十分な破断伸びを有すると評価した。

【0083】

(4)損失係数tanδ

得られた加硫シートから短冊状(長さ20mm×幅5mm×厚み2mm)のゴムシート片を切り抜いて試験片作製した。

この試験片を用いて、東洋精機製作所製粘弾性スペクトロメータを用いて損失係数tanδを測定した。測定は、20℃の測定温度下で、10%伸張させ、振幅±2%の振動を振動数10Hzで与えて行った。

測定値を第1表の「損失係数tanδ」の欄に示す。

損失係数tanδについて、tanδ>0.300であれば、必要かつ十分な損失係数を有すると評価した。なお、tanδは無名数である。

【0084】

4.ゴム組成物の成分組成および加硫後の物性

以下の第1表に示すとおりである。

【0085】

【表1】

【0086】

【表2】

【0087】

第1表のコンベヤベルト用ゴム組成物の欄において、各項目は以下のものを表す。また、各数字は、コンベヤベルト用ゴム組成物中のジエン系ゴム(a)成分(a成分)の質量の合計を100質量部としたときの各成分の含有量を質量部で表したものである。

〈a成分〉

・NR1:天然ゴムRSS3号

・SBR1:スチレン−ブタジエンゴム(Nipol 1723,日本ゼオン社製;油展(ポリマー分=72.7質量%,伸展油分=27.3質量%))

なお、第1表においては、伸展油分を除いたポリマー分をもって含有量を表示している。

〈b成分〉

・ポリ乳酸1:ポリ乳酸樹脂(レイシアH−440,ポリ乳酸,三井化学社製)

〈c成分〉

・カーボンブラック1:ISAF級カーボンブラック(ショウブラックN220、昭和キャボット社製)

〈d成分〉

・シリカ1:含水微粉ケイ酸(ニップシールAQ,日本シリカ工業社製)

〈e成分〉

・石油樹脂1:石油樹脂(トーホーハイレジン#120,東邦化学社製)

〈その他配合剤〉

・加硫剤1:粉末イオウ(油処理硫黄,細井化学工業社製)

・加硫促進剤1:N−tert−ブチル−2−ベンゾチアゾリルスルフェンアミド(ノクセラーNS,大内新興化学工業社製)

・加硫促進助剤1:酸化亜鉛(JIS規格酸化亜鉛3種,正同化学工業社製)

・加硫促進助剤2:ステアリン酸(ビーズステアリン酸,日本油脂社製)

〈b成分+e成分〉

コンベヤベルト用ゴム組成物中のb成分とe成分の合計含有量を、a成分の含有量を100質量部としたときの質量部で表したものである。

【0088】

6.結果の説明

第1表に示す加硫後の物性についての試験結果から、以下に記載する事項を理解することができる。

(1)実施例1〜9で得られるゴム組成物は、加硫後の各物性についての試験結果から、ショアA硬さ、破断強度、切断時伸びおよびモジュラス等の基本物性を低下させることなく、損失係数tanδを大きくすることができた。

すなわち、これらのゴム組成物は、加硫後のゴムのtanδの向上とショアA硬さ、モジュラス、破断強度および切断時伸びの各種物性の担保とを両立することができた。

(2)一方、比較例1〜4で得られるゴム組成物は、加硫後の各物性についての試験結果から、ショアA硬さ、破断強度、切断時伸びおよびモジュラス等の基本物性を低下させることなく、損失係数tanδを大きくすることができなかった。

比較例1は、ポリ乳酸系樹脂および石油樹脂のいずれをも含有しないゴム組成物である。tanδを向上させることができず、しかも、切断時伸びについて、所望の物性を得ることができなかった。

比較例2は、ジエン系ゴム100質量部に対して石油樹脂4.76質量部を含有するが、ポリ乳酸系樹脂を含有しないゴム組成物である。いわば、従来例である。tanδを向上させることができず、しかも、ショアA硬さについて、所望の物性を得ることができなかった。

比較例3は、ジエン系ゴム100質量部に対してポリ乳酸系樹脂1.50質量部を含有するが、石油樹脂を含有しないゴム組成物である。tanδを向上させることができず、しかも、切断時伸びについて、所望の物性を得ることができなかった。

比較例4は、ジエン系ゴム100質量部に対してポリ乳酸系樹脂15.0質量部を含有するゴム組成物である。tanδを向上せることはできたが、破断強度について、所望の物性を得ることができなかった。

比較例5は、ジエン系ゴム100質量部に対してポリ乳酸系樹脂および石油樹脂の合計17.5質量部を含有するゴム組成物である。tanδを向上せることはできたが、ショアA硬さ、モジュラスおよび破断強度について、所望の物性を得ることができなかった。

すなわち、比較例1〜3に係るゴム組成物は、加硫後のゴムのtanδを向上せることができず、しかも、ショアA硬さまたは切断時伸びについて物性を担保することができなかった。また、比較例4、5に係るゴム組成物は、ポリ乳酸系樹脂を配合したことによるtanδの向上はあったものの、tanδを向上せることと、ショアA硬さ、モジュラスおよび切断時伸びの各種物性の担保とを、両立することができなかった。

【0089】

5.評価

加硫後の物性について、すべての物性が必要かつ十分であると評価されたものを「A」と評価し、少なくとも1つ以上の物性が必要かつ十分であると評価されなかったものを「D」と評価した。

実施例1〜9の評価「A」のゴム組成物は、加硫後のゴムの各物性が満足できるものであり、そのゴム組成物が本発明の課題を解決するものである。よって、実施例1〜9のゴム組成物をコンベヤベルト用途に用いると、総合的にみて、優れた耐衝撃性を備えたコンベヤベルトを構成することができる。

一方、比較例1〜5の評価「D」のゴム組成物は、加硫後のゴムの各物性の少なくともいずれかが満足できるものではなく、本発明の課題を解決するものではない。よって、比較例1〜5のゴム組成物をコンベヤベルト用途に用いると、総合的にみて、優れた耐衝撃性を備えたコンベヤベルトを構成することができない

【0090】

本発明のコンベヤベルト用ゴム組成物を使用してコンベヤベルトを構成すると、耐衝撃性に優れたコンベヤベルトとすることができるので、コンベヤベルトの寿命の長期化が期待される。

【符号の説明】

【0091】

1:コンベヤベルト

2:上面カバーゴム層

3:補強層

4:下面カバーゴム層

5:運搬物搬送面

11、16:外層

12、15:内層

【特許請求の範囲】

【請求項1】

ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、

前記ジエン系ゴム(a)100質量部に対して、前記ポリ乳酸系樹脂(b)2〜12質量部を含有するコンベヤベルト用ゴム組成物。

【請求項2】

さらに、カーボンブラック(c)を、前記ジエン系ゴム(a)100質量部に対して、30質量部以上70質量部未満含有する、請求項1に記載のコンベヤベルト用組成物。

【請求項3】

さらに、シラノール基を有する無機充填剤(d)を、前記ジエン系ゴム(a)100質量部に対して、5質量部以上20質量部未満含有する、請求項1または2に記載のコンベヤベルト用組成物。

【請求項4】

さらに、石油樹脂(e)を、前記ジエン系ゴム(a)100質量部に対して、12質量部以下含有し、かつ、前記ポリ乳酸系樹脂(b)および前記石油樹脂(e)の含有量の合計が、前記ジエン系ゴム(a)100質量部に対して3〜15質量部である、請求項1〜3のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項5】

前記ジエン系ゴム(a)が天然ゴム(NR)およびスチレンブタジエンゴム(SBR)を合計で70質量%以上含む、請求項1〜4のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項6】

前記ポリ乳酸系樹脂(b)がポリ乳酸である、請求項1〜5のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項7】

前記カーボンブラック(c)がHAF級、ISAF級およびSAF級のカーボンブラックからなる群から選ばれる1種類以上である、請求項2〜6のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項8】

前記シラノール基を有する無機充填剤(d)がシリカである、請求項3〜7のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項9】

上面カバーゴム層、補強層および下面カバーゴム層からなるコンベヤベルトであって、少なくとも前記上面カバーゴム層が請求項1〜8のいずれかに記載のコンベヤベルト用ゴム組成物により形成されるコンベヤベルト。

【請求項1】

ジエン系ゴム(a)と、ポリ乳酸系樹脂(b)とを含有するコンベヤベルト用ゴム組成物であって、

前記ジエン系ゴム(a)100質量部に対して、前記ポリ乳酸系樹脂(b)2〜12質量部を含有するコンベヤベルト用ゴム組成物。

【請求項2】

さらに、カーボンブラック(c)を、前記ジエン系ゴム(a)100質量部に対して、30質量部以上70質量部未満含有する、請求項1に記載のコンベヤベルト用組成物。

【請求項3】

さらに、シラノール基を有する無機充填剤(d)を、前記ジエン系ゴム(a)100質量部に対して、5質量部以上20質量部未満含有する、請求項1または2に記載のコンベヤベルト用組成物。

【請求項4】

さらに、石油樹脂(e)を、前記ジエン系ゴム(a)100質量部に対して、12質量部以下含有し、かつ、前記ポリ乳酸系樹脂(b)および前記石油樹脂(e)の含有量の合計が、前記ジエン系ゴム(a)100質量部に対して3〜15質量部である、請求項1〜3のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項5】

前記ジエン系ゴム(a)が天然ゴム(NR)およびスチレンブタジエンゴム(SBR)を合計で70質量%以上含む、請求項1〜4のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項6】

前記ポリ乳酸系樹脂(b)がポリ乳酸である、請求項1〜5のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項7】

前記カーボンブラック(c)がHAF級、ISAF級およびSAF級のカーボンブラックからなる群から選ばれる1種類以上である、請求項2〜6のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項8】

前記シラノール基を有する無機充填剤(d)がシリカである、請求項3〜7のいずれかに記載のコンベヤベルト用ゴム組成物。

【請求項9】

上面カバーゴム層、補強層および下面カバーゴム層からなるコンベヤベルトであって、少なくとも前記上面カバーゴム層が請求項1〜8のいずれかに記載のコンベヤベルト用ゴム組成物により形成されるコンベヤベルト。

【図1】

【公開番号】特開2011−236025(P2011−236025A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110148(P2010−110148)

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月12日(2010.5.12)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]