コンベヤベルト

【課題】コンベヤベルトの幅方向の両端部が互いに近づく方向に変形しやすく、かつ、製造容易で安価なコンベヤベルトを提供する。

【解決手段】本発明のコンベヤベルト1は、フラット形状から幅方向の両端部が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトにおいて、ゴム2を主材として形成されるコンベヤベルト1の内側に、コンベヤベルト1のベルト面に沿って積層状態に配置された複数の非ゴム層5を備え、非ゴム層5のうちのある非ゴム層(収縮帆布9)がその他の非ゴム層(芯体帆布8)よりも収縮性の大きい層に形成されたことによって、コンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形されたことを特徴とする。

【解決手段】本発明のコンベヤベルト1は、フラット形状から幅方向の両端部が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトにおいて、ゴム2を主材として形成されるコンベヤベルト1の内側に、コンベヤベルト1のベルト面に沿って積層状態に配置された複数の非ゴム層5を備え、非ゴム層5のうちのある非ゴム層(収縮帆布9)がその他の非ゴム層(芯体帆布8)よりも収縮性の大きい層に形成されたことによって、コンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形されたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形しやすくしたパイプコンベヤ用のコンベヤベルトに関するものである。

【背景技術】

【0002】

無端状のコンベヤベルトが一対の一端プーリーと他端プーリーとに掛け渡され、搬送区間において、収束用の案内ローラ及び支持枠の保形ローラとによってコンベヤベルトの幅方向の両端が互いに近付けられてベルトが筒状態に変形されることによって、この筒内に搬送物を収容した状態で搬送する所謂パイプコンベヤと呼ばれるベルトコンベヤ装置のコンベヤベルトにおいて、コンベヤベルトの幅方向側縁部近傍の横剛性をコンベヤベルトの中央部の横剛性よりも低下させてコンベヤベルトの幅方向の両端部が互いに近づく方向に変形しやすいようにするために、コンベヤベルトの幅方向側縁部における芯体帆布の積層数を、コンベヤベルトの中央部における芯体帆布の積層数よりも少なくした構成のコンベヤベルトが知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−315533号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来技術では、幅の異なる2種類の芯体帆布を用いる必要があるため、コンベヤベルトの製造コストが高くなり、また、製造において幅の長い芯体帆布に対する幅の短い芯体帆布の位置決めが困難であるという問題点があった。

本発明は、上記従来の問題点に鑑み、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形しやすく、かつ、製造容易で安価なコンベヤベルトを提供する。

【課題を解決するための手段】

【0004】

本発明のコンベヤベルトは、フラット形状から幅方向の両端部が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトにおいて、ゴムを主材として形成されるコンベヤベルトの内側に、コンベヤベルトのベルト面に沿って積層状態に配置された複数の非ゴム層を備え、非ゴム層のうちのある非ゴム層がその他の非ゴム層よりも収縮性の大きい層に形成されたことによって、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことを特徴とする。

コンベヤベルトの内側に、コンベヤベルトの幅に対応する幅長が同じ長さの複数の非ゴム層が互いに平行に配置され、ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率が大きくなるように形成され、非ゴム層が加熱されて冷却されたことで、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことも特徴とする。

ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率の大きい材料により形成されたことも特徴とする。

【発明の効果】

【0005】

本発明のコンベヤベルトによれば、ベルトの幅方向の両端部が互いに近づく方向に変形しやすく、かつ、幅長の同じ複数の非ゴム層を用いることができて製造容易かつ安価なコンベヤベルトが得られる。

非ゴム層が加熱されて冷却されたことで、初期状態でコンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたコンベヤベルトが得られる。

ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率の大きい材料により形成されたので、ある非ゴム層及びその他の非ゴム層を同じ製造工程で製造できるので、コンベヤベルトの製造工程を少なくできる。

【発明を実施するための最良の形態】

【0006】

最良の形態1

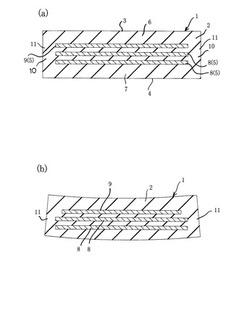

図1(a)は非ゴム層の収縮前の状態を示し、図1(b)は非ゴム層の収縮後の状態を示す。図1(a)に示すように、コンベヤベルト1は、ゴム2を主材として形成されるコンベヤベルト1の内側に、コンベヤベルト1のベルト面(ベルト表面3及びベルト裏面4)に沿って積層状態に配置された複数の非ゴム層5を備える。即ち、コンベヤベルト1は、コンベヤベルト1のベルト表面3を形成する表ゴム6、コンベヤベルト1のベルト裏面4を形成する裏ゴム7、表ゴムと裏ゴムとの間に設けられた他の非ゴム層5としての複数の芯体帆布8及びある非ゴム層5としての収縮帆布9、コンベヤベルト1の幅方向の両端部11;11において表ゴム6と裏ゴム7との間であるコンベヤベルト1の幅方向の両端部を形成するサイドゴム10;10により形成される。

【0007】

一般には、表ゴム6、裏ゴム7、芯体帆布8、収縮帆布9、サイドゴム10の各部品は、予め別々にそれぞれ長尺ロール状により形成され、これら各部品が長尺ロールから送り出されて図外の成形機で積層され、図外の加硫機で加硫されることによってコンベヤベルト1が製造される。収縮帆布9は、コンベヤベルト1のベルト表面3に近い側に配置され、芯体帆布8は、コンベヤベルト1のベルト裏面4に近い側に配置される。尚、芯体帆布8や収縮帆布9は、予めゴムでコーテングされて長尺ロール状により形成されたものが成形機に送り出される場合もある。

【0008】

芯体帆布8及び収縮帆布9は、それぞれ異なる材料によって形成される。芯体帆布8及び収縮帆布9は、図外の縦糸と横糸とこれらを繋ぐバインダーとで形成される。縦糸はコンベヤベルト1の長手方向に延長する糸、横糸はコンベヤベルト1の短手方向(幅方向)に延長する糸である。収縮帆布9を形成する材料は、芯体帆布8を形成する材料よりも熱膨張率及び収縮率の大きい材料が用いられる。例えば、収縮帆布9を形成する材料として6−ナイロンが用いられ、芯体帆布8を形成する材料としてポリエステルが用いられる。あるいは、収縮帆布9を形成する材料として高収縮ポリエステルが用いられ、芯体帆布8を形成する材料としてケブラーが用いられる。つまり、収縮帆布9及び芯体帆布8はそれぞれ合成樹脂材料により形成されるが、収縮帆布9は芯体帆布8よりも熱膨張率及び収縮率の大きい合成樹脂材料により形成される。

【0009】

コンベヤベルト1の加硫前においては、コンベヤベルト1の内側に、コンベヤベルト1の幅に対応する幅長aが同じ長さの収縮帆布9及び芯体帆布8が互いに平行に配置され、収縮帆布9及び芯体帆布8の幅端縁が上下で一致する状態にゴム2内に埋め込まれる(図1(a)参照)。

【0010】

コンベヤベルト1の加硫時においては、芯体帆布8及び収縮帆布9が熱により膨張した状態でコンベヤベルト1のベルト表面3及びベルト裏面4がフラット(平坦)状に成形される。この際、収縮帆布9は芯体帆布8よりも熱膨張率が大きいので、収縮帆布9が芯体帆布8より膨張した状態でコンベヤベルト1のベルト表面3及びベルト裏面4がフラット状に成形される。そして、加硫後、コンベヤベルト1の温度が下がって室温程度になると、芯体帆布8及び収縮帆布9が収縮する。この際、収縮帆布9は芯体帆布8よりも熱膨張率及び収縮率が大きいので、収縮帆布9が縮むことで収縮帆布9の回りのゴム2が収縮帆布9に引っ張られ、コンベヤベルト1の幅方向に中央部を中心としてコンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形される(図1(a)参照)。

このため、このコンベヤベルト1を、フラット形状から幅方向の両端部11;11が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトとして使用すれば、円筒形状への変形が容易となる。

【0011】

最良の形態1によれば、コンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形しやすく、かつ、等しい幅長aの収縮帆布9及び芯体帆布8を用いることができたので、幅の等しい収縮帆布9及び芯体帆布8を用いたことによって製造容易かつ安価なコンベヤベルト1が得られる。

また、非ゴム層5としての収縮帆布9及び芯体帆布8が加熱されて冷却されたことで、初期状態でコンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形されたコンベヤベルト1が得られる。

収縮帆布9と芯体帆布8とが、等しい幅長aで、収縮帆布9が芯体帆布8よりも熱膨張率及び収縮率の大きい材料により形成されたので、収縮帆布9及び芯体帆布8を同じ製造工程で製造できるので、コンベヤベルト1の製造工程を少なくできる。

さらに、図外の収束用の案内ローラ及び支持枠の保形ローラに加わるコンベヤベルト1の反発力を低減でき、また、コンベヤベルト1の保形ローラへの引き込み性が向上する。

【0012】

最良の形態2

編み方の異なる芯体帆布8及び収縮帆布9を用いる。例えば、芯体帆布8及び収縮帆布9を同じ材料で形成し、収縮帆布9の縦糸の織り込み本数を、芯体帆布8の縦糸の織り込み本数よりも少なくする。この場合、単位幅当たりの横糸の長さは、縦糸の織り込み本数を少なくした収縮帆布9の方が芯体帆布8よりも短くなるため、同じ長さだけ収縮した場合、収縮帆布9の幅長が芯体帆布8の幅長よりも短くなる。尚、最良の形態1と同じように、収縮帆布9を形成する材料として、芯体帆布8を形成する材料よりも熱膨張率及び収縮率の大きい材料を用いてもよい。

【産業上の利用可能性】

【0013】

非ゴム層5は、複数のコードをゴムでコーテングすることにより複数のコードがゴム内に横に並ぶように埋め込まれて長尺状に成形されたものを用いてもよい。この場合、例えば、ある非ゴム層としての収縮ゴム層の収縮コードを形成する材料として6−ナイロンを用い、他の非ゴム層としての芯体ゴム層の芯体コードを形成する材料としてポリエステルを用いればよい。

コンベヤベルト1のベルト表面3に近い側にある非ゴム層を配置し、芯体帆布8は、コンベヤベルト1のベルト裏面4に近い側に他の非ゴム層を配置してもよい。

ある非ゴム層は2つ以上設けても良い。他の非ゴム層は1つでもよい。即ち、ある非ゴム層及び他の非ゴム層を、それぞれ1つ以上備えていればよい。

【図面の簡単な説明】

【0014】

【図1】コンベヤベルトの断面図を示し、(a)は非ゴム層の収縮前の状態を示す断面図、(b)は非ゴム層の収縮後の状態を示す断面図(最良の形態1乃至2)。

【符号の説明】

【0015】

1 コンベヤベルト、2 ゴム、3 ベルト表面(ベルト面)、

4 ベルト裏面(ベルト面)、5 非ゴム層、8 芯体帆布(その他の非ゴム層)、

9 収縮帆布(ある非ゴム層)、11;11 コンベヤベルトの両端部。

【技術分野】

【0001】

この発明は、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形しやすくしたパイプコンベヤ用のコンベヤベルトに関するものである。

【背景技術】

【0002】

無端状のコンベヤベルトが一対の一端プーリーと他端プーリーとに掛け渡され、搬送区間において、収束用の案内ローラ及び支持枠の保形ローラとによってコンベヤベルトの幅方向の両端が互いに近付けられてベルトが筒状態に変形されることによって、この筒内に搬送物を収容した状態で搬送する所謂パイプコンベヤと呼ばれるベルトコンベヤ装置のコンベヤベルトにおいて、コンベヤベルトの幅方向側縁部近傍の横剛性をコンベヤベルトの中央部の横剛性よりも低下させてコンベヤベルトの幅方向の両端部が互いに近づく方向に変形しやすいようにするために、コンベヤベルトの幅方向側縁部における芯体帆布の積層数を、コンベヤベルトの中央部における芯体帆布の積層数よりも少なくした構成のコンベヤベルトが知られている(例えば、特許文献1参照)。

【特許文献1】特開平9−315533号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来技術では、幅の異なる2種類の芯体帆布を用いる必要があるため、コンベヤベルトの製造コストが高くなり、また、製造において幅の長い芯体帆布に対する幅の短い芯体帆布の位置決めが困難であるという問題点があった。

本発明は、上記従来の問題点に鑑み、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形しやすく、かつ、製造容易で安価なコンベヤベルトを提供する。

【課題を解決するための手段】

【0004】

本発明のコンベヤベルトは、フラット形状から幅方向の両端部が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトにおいて、ゴムを主材として形成されるコンベヤベルトの内側に、コンベヤベルトのベルト面に沿って積層状態に配置された複数の非ゴム層を備え、非ゴム層のうちのある非ゴム層がその他の非ゴム層よりも収縮性の大きい層に形成されたことによって、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことを特徴とする。

コンベヤベルトの内側に、コンベヤベルトの幅に対応する幅長が同じ長さの複数の非ゴム層が互いに平行に配置され、ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率が大きくなるように形成され、非ゴム層が加熱されて冷却されたことで、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことも特徴とする。

ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率の大きい材料により形成されたことも特徴とする。

【発明の効果】

【0005】

本発明のコンベヤベルトによれば、ベルトの幅方向の両端部が互いに近づく方向に変形しやすく、かつ、幅長の同じ複数の非ゴム層を用いることができて製造容易かつ安価なコンベヤベルトが得られる。

非ゴム層が加熱されて冷却されたことで、初期状態でコンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたコンベヤベルトが得られる。

ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率の大きい材料により形成されたので、ある非ゴム層及びその他の非ゴム層を同じ製造工程で製造できるので、コンベヤベルトの製造工程を少なくできる。

【発明を実施するための最良の形態】

【0006】

最良の形態1

図1(a)は非ゴム層の収縮前の状態を示し、図1(b)は非ゴム層の収縮後の状態を示す。図1(a)に示すように、コンベヤベルト1は、ゴム2を主材として形成されるコンベヤベルト1の内側に、コンベヤベルト1のベルト面(ベルト表面3及びベルト裏面4)に沿って積層状態に配置された複数の非ゴム層5を備える。即ち、コンベヤベルト1は、コンベヤベルト1のベルト表面3を形成する表ゴム6、コンベヤベルト1のベルト裏面4を形成する裏ゴム7、表ゴムと裏ゴムとの間に設けられた他の非ゴム層5としての複数の芯体帆布8及びある非ゴム層5としての収縮帆布9、コンベヤベルト1の幅方向の両端部11;11において表ゴム6と裏ゴム7との間であるコンベヤベルト1の幅方向の両端部を形成するサイドゴム10;10により形成される。

【0007】

一般には、表ゴム6、裏ゴム7、芯体帆布8、収縮帆布9、サイドゴム10の各部品は、予め別々にそれぞれ長尺ロール状により形成され、これら各部品が長尺ロールから送り出されて図外の成形機で積層され、図外の加硫機で加硫されることによってコンベヤベルト1が製造される。収縮帆布9は、コンベヤベルト1のベルト表面3に近い側に配置され、芯体帆布8は、コンベヤベルト1のベルト裏面4に近い側に配置される。尚、芯体帆布8や収縮帆布9は、予めゴムでコーテングされて長尺ロール状により形成されたものが成形機に送り出される場合もある。

【0008】

芯体帆布8及び収縮帆布9は、それぞれ異なる材料によって形成される。芯体帆布8及び収縮帆布9は、図外の縦糸と横糸とこれらを繋ぐバインダーとで形成される。縦糸はコンベヤベルト1の長手方向に延長する糸、横糸はコンベヤベルト1の短手方向(幅方向)に延長する糸である。収縮帆布9を形成する材料は、芯体帆布8を形成する材料よりも熱膨張率及び収縮率の大きい材料が用いられる。例えば、収縮帆布9を形成する材料として6−ナイロンが用いられ、芯体帆布8を形成する材料としてポリエステルが用いられる。あるいは、収縮帆布9を形成する材料として高収縮ポリエステルが用いられ、芯体帆布8を形成する材料としてケブラーが用いられる。つまり、収縮帆布9及び芯体帆布8はそれぞれ合成樹脂材料により形成されるが、収縮帆布9は芯体帆布8よりも熱膨張率及び収縮率の大きい合成樹脂材料により形成される。

【0009】

コンベヤベルト1の加硫前においては、コンベヤベルト1の内側に、コンベヤベルト1の幅に対応する幅長aが同じ長さの収縮帆布9及び芯体帆布8が互いに平行に配置され、収縮帆布9及び芯体帆布8の幅端縁が上下で一致する状態にゴム2内に埋め込まれる(図1(a)参照)。

【0010】

コンベヤベルト1の加硫時においては、芯体帆布8及び収縮帆布9が熱により膨張した状態でコンベヤベルト1のベルト表面3及びベルト裏面4がフラット(平坦)状に成形される。この際、収縮帆布9は芯体帆布8よりも熱膨張率が大きいので、収縮帆布9が芯体帆布8より膨張した状態でコンベヤベルト1のベルト表面3及びベルト裏面4がフラット状に成形される。そして、加硫後、コンベヤベルト1の温度が下がって室温程度になると、芯体帆布8及び収縮帆布9が収縮する。この際、収縮帆布9は芯体帆布8よりも熱膨張率及び収縮率が大きいので、収縮帆布9が縮むことで収縮帆布9の回りのゴム2が収縮帆布9に引っ張られ、コンベヤベルト1の幅方向に中央部を中心としてコンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形される(図1(a)参照)。

このため、このコンベヤベルト1を、フラット形状から幅方向の両端部11;11が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトとして使用すれば、円筒形状への変形が容易となる。

【0011】

最良の形態1によれば、コンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形しやすく、かつ、等しい幅長aの収縮帆布9及び芯体帆布8を用いることができたので、幅の等しい収縮帆布9及び芯体帆布8を用いたことによって製造容易かつ安価なコンベヤベルト1が得られる。

また、非ゴム層5としての収縮帆布9及び芯体帆布8が加熱されて冷却されたことで、初期状態でコンベヤベルト1の幅方向の両端部11;11が互いに近づく方向に変形されたコンベヤベルト1が得られる。

収縮帆布9と芯体帆布8とが、等しい幅長aで、収縮帆布9が芯体帆布8よりも熱膨張率及び収縮率の大きい材料により形成されたので、収縮帆布9及び芯体帆布8を同じ製造工程で製造できるので、コンベヤベルト1の製造工程を少なくできる。

さらに、図外の収束用の案内ローラ及び支持枠の保形ローラに加わるコンベヤベルト1の反発力を低減でき、また、コンベヤベルト1の保形ローラへの引き込み性が向上する。

【0012】

最良の形態2

編み方の異なる芯体帆布8及び収縮帆布9を用いる。例えば、芯体帆布8及び収縮帆布9を同じ材料で形成し、収縮帆布9の縦糸の織り込み本数を、芯体帆布8の縦糸の織り込み本数よりも少なくする。この場合、単位幅当たりの横糸の長さは、縦糸の織り込み本数を少なくした収縮帆布9の方が芯体帆布8よりも短くなるため、同じ長さだけ収縮した場合、収縮帆布9の幅長が芯体帆布8の幅長よりも短くなる。尚、最良の形態1と同じように、収縮帆布9を形成する材料として、芯体帆布8を形成する材料よりも熱膨張率及び収縮率の大きい材料を用いてもよい。

【産業上の利用可能性】

【0013】

非ゴム層5は、複数のコードをゴムでコーテングすることにより複数のコードがゴム内に横に並ぶように埋め込まれて長尺状に成形されたものを用いてもよい。この場合、例えば、ある非ゴム層としての収縮ゴム層の収縮コードを形成する材料として6−ナイロンを用い、他の非ゴム層としての芯体ゴム層の芯体コードを形成する材料としてポリエステルを用いればよい。

コンベヤベルト1のベルト表面3に近い側にある非ゴム層を配置し、芯体帆布8は、コンベヤベルト1のベルト裏面4に近い側に他の非ゴム層を配置してもよい。

ある非ゴム層は2つ以上設けても良い。他の非ゴム層は1つでもよい。即ち、ある非ゴム層及び他の非ゴム層を、それぞれ1つ以上備えていればよい。

【図面の簡単な説明】

【0014】

【図1】コンベヤベルトの断面図を示し、(a)は非ゴム層の収縮前の状態を示す断面図、(b)は非ゴム層の収縮後の状態を示す断面図(最良の形態1乃至2)。

【符号の説明】

【0015】

1 コンベヤベルト、2 ゴム、3 ベルト表面(ベルト面)、

4 ベルト裏面(ベルト面)、5 非ゴム層、8 芯体帆布(その他の非ゴム層)、

9 収縮帆布(ある非ゴム層)、11;11 コンベヤベルトの両端部。

【特許請求の範囲】

【請求項1】

フラット形状から幅方向の両端部が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトにおいて、

ゴムを主材として形成されるコンベヤベルトの内側に、コンベヤベルトのベルト面に沿って積層状態に配置された複数の非ゴム層を備え、非ゴム層のうちのある非ゴム層がその他の非ゴム層よりも収縮性の大きい層に形成されたことによって、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことを特徴とするコンベヤベルト。

【請求項2】

コンベヤベルトの内側に、コンベヤベルトの幅に対応する幅長が同じ長さの複数の非ゴム層が互いに平行に配置され、ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率が大きくなるように形成され、非ゴム層が加熱されて冷却されたことで、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことを特徴とする請求項1に記載のコンベヤベルト。

【請求項3】

ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率の大きい材料により形成されたことを特徴とする請求項1又は請求項2に記載のコンベヤベルト。

【請求項1】

フラット形状から幅方向の両端部が互いに近づくことによる円筒形状への変形及びその反対の変形を繰り返しながら循環移動するパイプコンベヤ用のコンベヤベルトにおいて、

ゴムを主材として形成されるコンベヤベルトの内側に、コンベヤベルトのベルト面に沿って積層状態に配置された複数の非ゴム層を備え、非ゴム層のうちのある非ゴム層がその他の非ゴム層よりも収縮性の大きい層に形成されたことによって、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことを特徴とするコンベヤベルト。

【請求項2】

コンベヤベルトの内側に、コンベヤベルトの幅に対応する幅長が同じ長さの複数の非ゴム層が互いに平行に配置され、ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率が大きくなるように形成され、非ゴム層が加熱されて冷却されたことで、コンベヤベルトの幅方向の両端部が互いに近づく方向に変形されたことを特徴とする請求項1に記載のコンベヤベルト。

【請求項3】

ある非ゴム層はその他の非ゴム層よりも熱膨張率及び収縮率の大きい材料により形成されたことを特徴とする請求項1又は請求項2に記載のコンベヤベルト。

【図1】

【公開番号】特開2008−195461(P2008−195461A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2007−29891(P2007−29891)

【出願日】平成19年2月9日(2007.2.9)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成19年2月9日(2007.2.9)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]