コンベヤベルト

【課題】芯体層及び下カバーゴム層を有効利用することができるコンベヤベルト。

【解決手段】コンベヤベルトは、運搬物が載置される搬送面6を有する上カバーゴム層7と、駆動プーリ及び従動プーリに接触する下カバーゴム層8との間に、有機繊維の帆布や引き揃えられた複数のスチールコードなどの芯体を有する芯体層9と、その芯体層9が上カバーゴム層7と密着するための中間ゴム層10とを配置した基本構造を有している。コンベヤベルト4Aは、上カバーゴム層7を外側環状体12とし、この外側環状体12以外のベルト構成部材である芯体層9、下カバーゴム層8及び中間ゴム層10を内側環状体13とすると共に、それら外側環状体12と内側環状体13とを中間ゴム層10を介して非接着で積層した構造。

【解決手段】コンベヤベルトは、運搬物が載置される搬送面6を有する上カバーゴム層7と、駆動プーリ及び従動プーリに接触する下カバーゴム層8との間に、有機繊維の帆布や引き揃えられた複数のスチールコードなどの芯体を有する芯体層9と、その芯体層9が上カバーゴム層7と密着するための中間ゴム層10とを配置した基本構造を有している。コンベヤベルト4Aは、上カバーゴム層7を外側環状体12とし、この外側環状体12以外のベルト構成部材である芯体層9、下カバーゴム層8及び中間ゴム層10を内側環状体13とすると共に、それら外側環状体12と内側環状体13とを中間ゴム層10を介して非接着で積層した構造。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はコンベヤベルトに関し、更に詳しくは、芯体層及び下カバーゴム層を有効利用することができるコンベヤベルトに関する。

【背景技術】

【0002】

通常のコンベヤベルトは、運搬物が載置される上カバーゴム層と、駆動プーリやローラ等に接触する下カバーゴム層とにより、張力を担保する芯体層を挟持した構造を有している(例えば、特許文献1を参照)。このコンベヤベルトにおいては、上カバーゴム層は運搬物との接触により摩耗するため、最も損傷を受けやすい部材となっている。従って、芯体層や下カバーゴム層に損傷がない場合でも、コンベヤベルト全体を交換せざるを得ないことが多い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−189210号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、芯体層及び下カバーゴム層を有効利用することができるコンベヤベルトを提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成する本発明のコンベヤベルトは、上カバーゴム層と下カバーゴム層との間に芯体層を介設したコンベヤベルトにおいて、前記上カバーゴム層の少なくとも一部を外側環状体とし、この外側環状体を該外側環状体以外のベルト構成部材からなる内側環状体に非接着で積層したことを特徴とするものである。

【発明の効果】

【0006】

本発明のコンベヤベルトによれば、上カバーゴム層の少なくとも一部を外側環状体とし、この外側環状体を外側環状体以外のベルト構成部材からなる内側環状体に非接着で積層したので、運搬物との接触などにより上カバーゴム層が損傷した場合でも、外側環状体のみを交換すればよいため、芯体層及び下カバーゴム層を有効利用することができる。

【0007】

上カバーゴム層の一部を外側環状体にする場合においては、外側環状体の幅が内側環状体の幅の60〜100%であって、かつ外側環状体と内側環状体とのベルト幅方向の中心が一致するように配置することが望ましい。そのようにすることで、加工費や部材費を低減することができると共に、コンベヤベルトのトラフ性を向上することができる。

【0008】

内側環状体及び外側環状体のいずれか一方の環状体の表面に、他方の環状体が嵌合する凹部をベルト長手方向に沿って形成することが望ましい。そのようにすることで、一方の環状体が他方の環状体によりベルト幅方向の両側から挟持されて一体的に回転駆動するので、運搬物を安定して搬送することができる。

【0009】

外側環状体と内側環状体との接触面に、互いに係合する係合部を形成するのがよく、その係合部は、ベルト長手方向に所定の間隔をおいて複数形成したベルト幅方向へ延びる突条から構成することが望ましい。それにより、外側環状体と内側環状体とが機械的に係合して一体となって回転駆動するので、運搬物を更に安定して搬送することができる。

【0010】

外側環状体は、運搬物の荷重に耐えると共に、稼動時におけるコンベヤベルト4Aの伸びを抑えるため、少なくとも一層の補強層を有することが望ましい。

【図面の簡単な説明】

【0011】

【図1】ベルトコンベヤの側方断面図である。

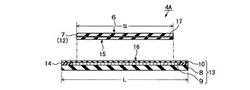

【図2】本発明の実施形態からなるコンベヤベルトのベルト幅方向の断面からなる組立図である。

【図3】図1に示すX−X矢視の一部断面図である。

【図4】本発明の別の実施形態からなるコンベヤベルトのベルト幅方向の断面からなる組立図である。

【図5】本発明の更に別の実施形態からなるコンベヤベルトのベルト幅方向の断面からなる組立図である。

【図6】図2のコンベヤベルトの変形例を示すベルト幅方向の断面からなる組立図である。

【図7】図6のコンベヤベルトのベルト長手方向の断面からなる組立図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0013】

図1は、ベルトコンベヤの例を示す。

【0014】

このベルトコンベヤ1は、一対の駆動プーリ2と従動プーリ3との間に、無端状のコンベヤベルト4を掛け回したものである。コンベヤベルト4は、運搬物5が載置される搬送面6を有する上カバーゴム層7と、駆動プーリ2及び従動プーリ3に接触する下カバーゴム層8との間に、有機繊維の帆布や引き揃えられた複数のスチールコードなどの芯体を有する芯体層9と、その芯体層9が上カバーゴム層7と密着するための中間ゴム層10とを配置した基本構造を有している。芯体層9は、上カバーゴム層7、下カバーゴム層8及び芯体との接着性を高めるために、芯体がコートゴムで覆われたゴム層となっている。また、中間ゴム層10は、芯体層9を外的ダメージから保護するために、コートゴムよりも物理的強度や耐摩耗性の高い上カバーゴム層7や下カバーゴム層8と同じゴム組成物から形成することが好ましい。コンベヤベルト4は、往路と復路においては、ベルト長手方向に所定の間隔をおいて設置されたローラ11上を走行する。

【0015】

このようなベルトコンベヤ1において、図2に示すように、本発明の実施形態からなるコンベヤベルト4Aは、上カバーゴム層7を外側環状体12とし、この外側環状体12以外のベルト構成部材である芯体層9、下カバーゴム層8及び中間ゴム層10を内側環状体13とすると共に、それら外側環状体12と内側環状体13とを中間ゴム層10を介して非接着で積層した構造となっている。なお、芯体層9のベルト幅方向の両端には、あらかじめ耳ゴム14を設けることが好ましい。

【0016】

運搬物5の搬送時には、外側環状体12と内側環状体13とは、互いの接触面15、16間の摩擦により一体となって駆動プーリ2及び従動プーリ3の間を回転駆動される。そして、運搬物5との接触により上カバーゴム層7の搬送面6が損傷した場合には、外側環状体12を内側環状体13から分離して交換すればよいので、芯体層9及び下カバーゴム層8を有効利用することができる。

【0017】

通常の稼働時においては、図3に示すように、コンベヤベルト4Aは下方に湾曲(トラフ)した状態でローラ11上を走行するため、実際に運搬物5が載置される部分は、搬送面6のベルト幅方向の中央部付近となる。そのため、外側環状体12と内側環状体13とのベルト幅方向の中心位置を合わせた状態において、外側環状体12の幅Sを内側環状体13の幅Lの60〜100%、より望ましくは70〜90%の大きさにする。そのようにすることで、加工費や部材費を低減することができると共に、ベルト端部の剛性を低くしてコンベヤベルト4Aのトラフ性を向上することができる。

【0018】

なお、上記の幅の比(S/L)が60%未満になると、運搬物5が搬送面6からはみ出して内側環状体13の摩耗や疲労を引き起こすと共に、外側環状体12と内側環状体13との間に運搬物5が侵入するおそれがある。幅の比(S/L)が100%超になると、外側環状体12のベルト幅方向の端部がコンベヤフレームなどと干渉して損傷を受けやすくなる。

【0019】

また、運搬物5の荷重に耐えると共に、稼動時におけるコンベヤベルト4Aの伸びを抑えるために、外側環状体12内には少なくとも一層の補強層17を設けることが望ましい。この補強層17は、有機繊維からなる帆布などから形成することができる。

【0020】

図4は、本発明の別の実施形態からなるコンベヤベルトを示す。

【0021】

このコンベヤベルト4Bは、上カバーゴム層7の搬送面6を含む一部を外側環状体12とすると共に、この外側環状体12以外のベルト構成部材である上カバーゴム層7の他の部分と、芯体層9、下カバーゴム層8及び中間ゴム層10とを内側環状体13としている。そして、その内側環状体13の表面に形成されたベルト長手方向へ延びる凹部19内に、外側環状体12を非接着で嵌合した構造となっている。

【0022】

このような構造にすることで、外側環状体12がベルト幅方向の両側から挟持されて内側環状体13と確実に固定されるため、運搬物5をより安定して搬送することができる。また、接触面15、16間に異物が侵入しにくくなるため、コンベヤベルト4Bの使用寿命を長期化することができる。

【0023】

コンベヤベルト4Bにおいては、外側環状体12の幅Sを、内側環状体13の表面に形成された凹部19の幅Mよりも小さくすることが好ましい。そのようにすることで、外側環状体12が内側環状体13のベルト幅方向の両端部の弾性反発力により挟持されて内側環状体13と確実に固定されるため、上記の効果を向上することができる。

【0024】

図5は、本発明のコンベヤベルトの更に別の実施形態を示す。

【0025】

このコンベヤベルト4Cは、外側環状体12となる上カバーゴム層7の下面(搬送面6の裏側になる面)18に形成されたベルト長手方向へ延びる凹部20に、芯体9、下カバーゴム層8及び中間ゴム層10からなる内側環状体13を分離可能に嵌合した構造となっている。

【0026】

このようにすることで、内側環状体13がベルト幅方向の両側から挟持されて外側環状体12と確実に固定されるため、運搬物5をより安定して搬送することができる。また、接触面15、16間に異物が侵入しにくくなるため、コンベヤベルト4Cの使用寿命を長期化することができる。

【0027】

コンベヤベルト4Cにおいては、外側環状体12の凹部18の幅Nを、内側環状体13の幅Tよりも小さくすることが好ましい。そのようにすることで、内側環状体13が外側環状体12のベルト幅方向の両端部の弾性反発力により挟持されて外側環状体12と確実に固定されるため、上記の効果を向上することができる。

【0028】

上述したいずれの実施形態においても、運搬物5を安定して搬送するために、外側環状体12と内側環状体13とが確実に一体となって回転駆動するように、それらの接触面15、16に互いに係合する係合部を形成することが望ましい。そのような係合部は、表面粗さを大きくすることや、単純な凸凹を形成することなどから構成することもできるが、例えば図6、7に示すように、ベルト幅方向へ延びる突条21、21を、ベルト長手方向に所定の間隔で複数形成することで構成することが望ましい。

【0029】

そのようにすることで、外側環状体12と内側環状体13とを積層してベルト長手方向へずらすことで、両者が機械的に係合するようになるため、運搬物5を更に安定して搬送することができる。なお、突条21の形状は特に限定するものではなく、ベルト幅方向に曲線状やV字状に延びるようにしてもよく、ベルト長手方向の断面は三角状や台形状にしてもよい。

【0030】

なお、このような突条12は、加硫金型内で一体成形するか、あるいは別途製造したゴム部材を接着することなどにより、容易に形成することができる。

【符号の説明】

【0031】

1 ベルトコンベヤ

2 駆動プーリ

3 従動プーリ

4 コンベヤベルト

5 運搬物

6 搬送面

7 上カバーゴム層

8 下カバーゴム層

9 芯体層

10 中間ゴム層

11 ローラ

12 外側環状体

13 内側環状体

14 耳ゴム

15、16 接触面

17 補強層

18 下面

19、20 凹部

21 突条

【技術分野】

【0001】

本発明はコンベヤベルトに関し、更に詳しくは、芯体層及び下カバーゴム層を有効利用することができるコンベヤベルトに関する。

【背景技術】

【0002】

通常のコンベヤベルトは、運搬物が載置される上カバーゴム層と、駆動プーリやローラ等に接触する下カバーゴム層とにより、張力を担保する芯体層を挟持した構造を有している(例えば、特許文献1を参照)。このコンベヤベルトにおいては、上カバーゴム層は運搬物との接触により摩耗するため、最も損傷を受けやすい部材となっている。従って、芯体層や下カバーゴム層に損傷がない場合でも、コンベヤベルト全体を交換せざるを得ないことが多い。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−189210号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、芯体層及び下カバーゴム層を有効利用することができるコンベヤベルトを提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成する本発明のコンベヤベルトは、上カバーゴム層と下カバーゴム層との間に芯体層を介設したコンベヤベルトにおいて、前記上カバーゴム層の少なくとも一部を外側環状体とし、この外側環状体を該外側環状体以外のベルト構成部材からなる内側環状体に非接着で積層したことを特徴とするものである。

【発明の効果】

【0006】

本発明のコンベヤベルトによれば、上カバーゴム層の少なくとも一部を外側環状体とし、この外側環状体を外側環状体以外のベルト構成部材からなる内側環状体に非接着で積層したので、運搬物との接触などにより上カバーゴム層が損傷した場合でも、外側環状体のみを交換すればよいため、芯体層及び下カバーゴム層を有効利用することができる。

【0007】

上カバーゴム層の一部を外側環状体にする場合においては、外側環状体の幅が内側環状体の幅の60〜100%であって、かつ外側環状体と内側環状体とのベルト幅方向の中心が一致するように配置することが望ましい。そのようにすることで、加工費や部材費を低減することができると共に、コンベヤベルトのトラフ性を向上することができる。

【0008】

内側環状体及び外側環状体のいずれか一方の環状体の表面に、他方の環状体が嵌合する凹部をベルト長手方向に沿って形成することが望ましい。そのようにすることで、一方の環状体が他方の環状体によりベルト幅方向の両側から挟持されて一体的に回転駆動するので、運搬物を安定して搬送することができる。

【0009】

外側環状体と内側環状体との接触面に、互いに係合する係合部を形成するのがよく、その係合部は、ベルト長手方向に所定の間隔をおいて複数形成したベルト幅方向へ延びる突条から構成することが望ましい。それにより、外側環状体と内側環状体とが機械的に係合して一体となって回転駆動するので、運搬物を更に安定して搬送することができる。

【0010】

外側環状体は、運搬物の荷重に耐えると共に、稼動時におけるコンベヤベルト4Aの伸びを抑えるため、少なくとも一層の補強層を有することが望ましい。

【図面の簡単な説明】

【0011】

【図1】ベルトコンベヤの側方断面図である。

【図2】本発明の実施形態からなるコンベヤベルトのベルト幅方向の断面からなる組立図である。

【図3】図1に示すX−X矢視の一部断面図である。

【図4】本発明の別の実施形態からなるコンベヤベルトのベルト幅方向の断面からなる組立図である。

【図5】本発明の更に別の実施形態からなるコンベヤベルトのベルト幅方向の断面からなる組立図である。

【図6】図2のコンベヤベルトの変形例を示すベルト幅方向の断面からなる組立図である。

【図7】図6のコンベヤベルトのベルト長手方向の断面からなる組立図である。

【発明を実施するための形態】

【0012】

以下に、本発明の実施の形態について、図面を参照して説明する。

【0013】

図1は、ベルトコンベヤの例を示す。

【0014】

このベルトコンベヤ1は、一対の駆動プーリ2と従動プーリ3との間に、無端状のコンベヤベルト4を掛け回したものである。コンベヤベルト4は、運搬物5が載置される搬送面6を有する上カバーゴム層7と、駆動プーリ2及び従動プーリ3に接触する下カバーゴム層8との間に、有機繊維の帆布や引き揃えられた複数のスチールコードなどの芯体を有する芯体層9と、その芯体層9が上カバーゴム層7と密着するための中間ゴム層10とを配置した基本構造を有している。芯体層9は、上カバーゴム層7、下カバーゴム層8及び芯体との接着性を高めるために、芯体がコートゴムで覆われたゴム層となっている。また、中間ゴム層10は、芯体層9を外的ダメージから保護するために、コートゴムよりも物理的強度や耐摩耗性の高い上カバーゴム層7や下カバーゴム層8と同じゴム組成物から形成することが好ましい。コンベヤベルト4は、往路と復路においては、ベルト長手方向に所定の間隔をおいて設置されたローラ11上を走行する。

【0015】

このようなベルトコンベヤ1において、図2に示すように、本発明の実施形態からなるコンベヤベルト4Aは、上カバーゴム層7を外側環状体12とし、この外側環状体12以外のベルト構成部材である芯体層9、下カバーゴム層8及び中間ゴム層10を内側環状体13とすると共に、それら外側環状体12と内側環状体13とを中間ゴム層10を介して非接着で積層した構造となっている。なお、芯体層9のベルト幅方向の両端には、あらかじめ耳ゴム14を設けることが好ましい。

【0016】

運搬物5の搬送時には、外側環状体12と内側環状体13とは、互いの接触面15、16間の摩擦により一体となって駆動プーリ2及び従動プーリ3の間を回転駆動される。そして、運搬物5との接触により上カバーゴム層7の搬送面6が損傷した場合には、外側環状体12を内側環状体13から分離して交換すればよいので、芯体層9及び下カバーゴム層8を有効利用することができる。

【0017】

通常の稼働時においては、図3に示すように、コンベヤベルト4Aは下方に湾曲(トラフ)した状態でローラ11上を走行するため、実際に運搬物5が載置される部分は、搬送面6のベルト幅方向の中央部付近となる。そのため、外側環状体12と内側環状体13とのベルト幅方向の中心位置を合わせた状態において、外側環状体12の幅Sを内側環状体13の幅Lの60〜100%、より望ましくは70〜90%の大きさにする。そのようにすることで、加工費や部材費を低減することができると共に、ベルト端部の剛性を低くしてコンベヤベルト4Aのトラフ性を向上することができる。

【0018】

なお、上記の幅の比(S/L)が60%未満になると、運搬物5が搬送面6からはみ出して内側環状体13の摩耗や疲労を引き起こすと共に、外側環状体12と内側環状体13との間に運搬物5が侵入するおそれがある。幅の比(S/L)が100%超になると、外側環状体12のベルト幅方向の端部がコンベヤフレームなどと干渉して損傷を受けやすくなる。

【0019】

また、運搬物5の荷重に耐えると共に、稼動時におけるコンベヤベルト4Aの伸びを抑えるために、外側環状体12内には少なくとも一層の補強層17を設けることが望ましい。この補強層17は、有機繊維からなる帆布などから形成することができる。

【0020】

図4は、本発明の別の実施形態からなるコンベヤベルトを示す。

【0021】

このコンベヤベルト4Bは、上カバーゴム層7の搬送面6を含む一部を外側環状体12とすると共に、この外側環状体12以外のベルト構成部材である上カバーゴム層7の他の部分と、芯体層9、下カバーゴム層8及び中間ゴム層10とを内側環状体13としている。そして、その内側環状体13の表面に形成されたベルト長手方向へ延びる凹部19内に、外側環状体12を非接着で嵌合した構造となっている。

【0022】

このような構造にすることで、外側環状体12がベルト幅方向の両側から挟持されて内側環状体13と確実に固定されるため、運搬物5をより安定して搬送することができる。また、接触面15、16間に異物が侵入しにくくなるため、コンベヤベルト4Bの使用寿命を長期化することができる。

【0023】

コンベヤベルト4Bにおいては、外側環状体12の幅Sを、内側環状体13の表面に形成された凹部19の幅Mよりも小さくすることが好ましい。そのようにすることで、外側環状体12が内側環状体13のベルト幅方向の両端部の弾性反発力により挟持されて内側環状体13と確実に固定されるため、上記の効果を向上することができる。

【0024】

図5は、本発明のコンベヤベルトの更に別の実施形態を示す。

【0025】

このコンベヤベルト4Cは、外側環状体12となる上カバーゴム層7の下面(搬送面6の裏側になる面)18に形成されたベルト長手方向へ延びる凹部20に、芯体9、下カバーゴム層8及び中間ゴム層10からなる内側環状体13を分離可能に嵌合した構造となっている。

【0026】

このようにすることで、内側環状体13がベルト幅方向の両側から挟持されて外側環状体12と確実に固定されるため、運搬物5をより安定して搬送することができる。また、接触面15、16間に異物が侵入しにくくなるため、コンベヤベルト4Cの使用寿命を長期化することができる。

【0027】

コンベヤベルト4Cにおいては、外側環状体12の凹部18の幅Nを、内側環状体13の幅Tよりも小さくすることが好ましい。そのようにすることで、内側環状体13が外側環状体12のベルト幅方向の両端部の弾性反発力により挟持されて外側環状体12と確実に固定されるため、上記の効果を向上することができる。

【0028】

上述したいずれの実施形態においても、運搬物5を安定して搬送するために、外側環状体12と内側環状体13とが確実に一体となって回転駆動するように、それらの接触面15、16に互いに係合する係合部を形成することが望ましい。そのような係合部は、表面粗さを大きくすることや、単純な凸凹を形成することなどから構成することもできるが、例えば図6、7に示すように、ベルト幅方向へ延びる突条21、21を、ベルト長手方向に所定の間隔で複数形成することで構成することが望ましい。

【0029】

そのようにすることで、外側環状体12と内側環状体13とを積層してベルト長手方向へずらすことで、両者が機械的に係合するようになるため、運搬物5を更に安定して搬送することができる。なお、突条21の形状は特に限定するものではなく、ベルト幅方向に曲線状やV字状に延びるようにしてもよく、ベルト長手方向の断面は三角状や台形状にしてもよい。

【0030】

なお、このような突条12は、加硫金型内で一体成形するか、あるいは別途製造したゴム部材を接着することなどにより、容易に形成することができる。

【符号の説明】

【0031】

1 ベルトコンベヤ

2 駆動プーリ

3 従動プーリ

4 コンベヤベルト

5 運搬物

6 搬送面

7 上カバーゴム層

8 下カバーゴム層

9 芯体層

10 中間ゴム層

11 ローラ

12 外側環状体

13 内側環状体

14 耳ゴム

15、16 接触面

17 補強層

18 下面

19、20 凹部

21 突条

【特許請求の範囲】

【請求項1】

上カバーゴム層と下カバーゴム層との間に芯体層を介設したコンベヤベルトにおいて、

前記上カバーゴム層の少なくとも一部を外側環状体とし、この外側環状体を該外側環状体以外のベルト構成部材からなる内側環状体に非接着で積層したことを特徴とするコンベヤベルト。

【請求項2】

前記上カバーゴム層の一部を前記外側環状体にする場合において、該外側環状体の幅が前記内側環状体の幅の60〜100%であって、該外側環状体と該内側環状体とのベルト幅方向の中心が一致するように配置した請求項1に記載のコンベヤベルト。

【請求項3】

前記内側環状体及び外側環状体のいずれか一方の環状体の表面に、他方の環状体が嵌合する凹部をベルト長手方向に沿って形成した請求項1又は2に記載のコンベヤベルト。

【請求項4】

前記外側環状体と前記内側環状体との接触面に、互いに係合する係合部を形成した請求項1〜3のいずれかに記載のコンベヤベルト。

【請求項5】

前記係合部が、ベルト長手方向に所定の間隔をおいて複数形成したベルト幅方向へ延びる突条からなる請求項4に記載のコンベヤベルト。

【請求項6】

前記外側環状体が少なくとも一層の補強層を有する請求項1〜5のいずれかに記載のコンベヤベルト。

【請求項1】

上カバーゴム層と下カバーゴム層との間に芯体層を介設したコンベヤベルトにおいて、

前記上カバーゴム層の少なくとも一部を外側環状体とし、この外側環状体を該外側環状体以外のベルト構成部材からなる内側環状体に非接着で積層したことを特徴とするコンベヤベルト。

【請求項2】

前記上カバーゴム層の一部を前記外側環状体にする場合において、該外側環状体の幅が前記内側環状体の幅の60〜100%であって、該外側環状体と該内側環状体とのベルト幅方向の中心が一致するように配置した請求項1に記載のコンベヤベルト。

【請求項3】

前記内側環状体及び外側環状体のいずれか一方の環状体の表面に、他方の環状体が嵌合する凹部をベルト長手方向に沿って形成した請求項1又は2に記載のコンベヤベルト。

【請求項4】

前記外側環状体と前記内側環状体との接触面に、互いに係合する係合部を形成した請求項1〜3のいずれかに記載のコンベヤベルト。

【請求項5】

前記係合部が、ベルト長手方向に所定の間隔をおいて複数形成したベルト幅方向へ延びる突条からなる請求項4に記載のコンベヤベルト。

【請求項6】

前記外側環状体が少なくとも一層の補強層を有する請求項1〜5のいずれかに記載のコンベヤベルト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−148833(P2012−148833A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−7035(P2011−7035)

【出願日】平成23年1月17日(2011.1.17)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月17日(2011.1.17)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]