コンベヤ用軸受

【課題】既存の周辺装置構成をそのまま利用しつつ耐衝撃性を向上させることが可能な製造効率に優れた低コストで長寿命のコンベヤ用軸受を提供する。

【解決手段】運搬物の搬送用コンベヤベルト2を支持するコンベヤ用ローラ4に組み込まれたコンベヤ用軸受であり、ローラ本体6をコンベヤベルトに位置決めする支持軸8とローラ本体との間に介在された軸受は、相対回転可能に対向配置された軌道輪(内外輪12,14)と、その軌道面12s,14s間に組み込まれた複数の転動体16とを備え、少なくともローラ本体に連結された軌道輪は、炭素含有率が0.6重量%以上の軸受用鋼で形成され、その軌道面に浸炭窒化層が形成され且つ転動体の直径の2%に相当する寸法分に対応した深さ位置での窒素含有率をNp、その位置でのビッカース硬さをH0.2とすると、耐圧痕性倍数Gdは、Gd=(H0.2/500)+2・Np≧1.6を満足する。

【解決手段】運搬物の搬送用コンベヤベルト2を支持するコンベヤ用ローラ4に組み込まれたコンベヤ用軸受であり、ローラ本体6をコンベヤベルトに位置決めする支持軸8とローラ本体との間に介在された軸受は、相対回転可能に対向配置された軌道輪(内外輪12,14)と、その軌道面12s,14s間に組み込まれた複数の転動体16とを備え、少なくともローラ本体に連結された軌道輪は、炭素含有率が0.6重量%以上の軸受用鋼で形成され、その軌道面に浸炭窒化層が形成され且つ転動体の直径の2%に相当する寸法分に対応した深さ位置での窒素含有率をNp、その位置でのビッカース硬さをH0.2とすると、耐圧痕性倍数Gdは、Gd=(H0.2/500)+2・Np≧1.6を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、運搬物を所定方向に搬送するためのベルトコンベヤに用いられるコンベヤ用軸受に関する。

【背景技術】

【0002】

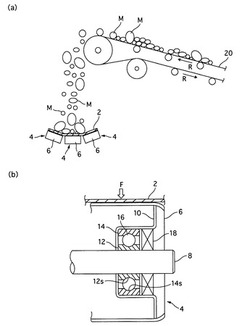

従来、運搬物を所定方向に搬送するための種々のベルトコンベヤが知られている。その一例として図1(a)に示されたベルトコンベヤは、所定方向に延出したコンベヤベルト2と、コンベヤベルト2を走行自在に支持する複数のコンベヤ用ローラ4とを備えている。各コンベヤ用ローラ4は、図1(b)に示すように、コンベヤベルト2を下側から支持する円筒形状のローラ本体6と、ローラ本体6を回転自在に支持する支持アセンブリとを備えている。この場合、支持アセンブリは、例えばローラ本体6をコンベヤベルト2の下側に位置決めするための支持軸8と、支持軸8とローラ本体6との間に介在された軸受とを備えており、軸受は、支持フレーム10を介してローラ本体6に連結されている。

【0003】

ここで、軸受は、支持軸8に固定された環状の内輪12と、内輪12の外側に相対回転可能に対向配置された環状の外輪14と、内外輪12,14の軌道面12s,14s間に転動自在に組み込まれた複数の転動体16とを備えている。なお、転動体としては、玉やコロを適用することができるが、ここでは特に限定しない。また、内輪12の軌道面12sは、外輪14に対向する面に沿って周方向に連続して形成された内輪軌道面12sを指し、外輪14の軌道面14sは、内輪軌道面12sに対向して周方向に連続して形成された外輪軌道面14sを指す。また、内外輪12,14間で区画された軸受内部を軸受外部から密封するために複数の転動体16の両側に密封板(例えば、シール、シールド)を設けても良いが図面では省略する。

【0004】

一方、支持フレーム10は、その一端側が外輪14に固定されていると共に、その他端側がローラ本体6に固定されており、これにより、ローラ本体6は、支持フレーム10から軸受を介して支持軸8に回転自在に支持されることになる。なお、図の構成例では、支持フレーム10と支持軸8との間に軸受全体を密封するための密封装置18が構築されているが、当該密封装置18の種類は、例えばコンベヤ用ローラ4の使用目的や使用環境に応じて任意の構成に設定することができるため、ここでは特に限定しない。

【0005】

このようなベルトコンベヤにおいて、上述した支持アセンブリの支持軸8を所定部位に取り付けることで、ローラ本体6がコンベヤベルト2の下側に回転自在に位置決めされ、これにより、複数のコンベヤ用ローラ4でコンベヤベルト2を走行自在に支持することができる。この場合、図示しない駆動装置でコンベヤベルト2を駆動させると、当該コンベヤベルト2が各コンベヤ用ローラ4で支持されながら走行することで、コンベヤベルト2上に積載された各種の運搬物Mを所定方向に安定して搬送することができる。

【0006】

ところで、コンベヤベルト2上に各種の運搬物を積載する際に、シュート(図示しない)或いは別のコンベヤベルト20(図1(a))から運搬物Mを当該コンベヤベルト2上に落下させて積載させる場合がある。この場合、運搬物Mからコンベヤベルト2に衝撃力Fが作用することになるが、その衝撃力Fは、ローラ本体6から支持フレーム10を介して軸受にダイレクトに伝達される。このとき、軸受に伝達された衝撃力Fは、例えば運搬物Mの重量や落下速度の程度によっては非常に大きくなる場合があり、そのような衝撃力Fが例えば軸受の強度や耐久性を超えて働き続けると、軸受が早期に劣化してしまう虞がある。

【0007】

そこで、従来では、ローラ本体6の外周に例えばゴム製或いは樹脂製の緩衝材を巻いたり、シュートに傾斜角を持たせて運搬物の落下角度を緩やかにしたりすることで、軸受に対する衝撃力を緩和させる方法、或いは、特許文献1に示すようにシュートの中に障害物を設け、落下時に運搬物を障害物に衝突させることで、軸受に対する衝撃力を緩和させる方法などが提案されている。

【0008】

しかしながら、ローラ本体6の外周に緩衝材を巻く方法では、緩衝材をローラ本体6に巻く処理プロセスが別途必要となり手間がかかるため、軸受の製造効率を向上させるには限界があるだけで無く、緩衝材自体のコストが別途必要となるため、軸受の製造コストが上昇してしまう。また、軸受のメンテナンス時には、緩衝材を除去しなければならないため、メンテナンス費用も上昇してしまう。一方、シュートに傾斜角を持たせる方法やシュートの中に障害物を設ける方法では、ベルトコンベヤ周りの周辺装置構成を大掛かりに変更しなければならないため、製造コストやメンテナンスコストが上昇してしまう。

【0009】

そこで、既存の周辺装置構成をそのまま利用しつつ耐衝撃性を向上させることが可能な製造効率に優れた低コストのコンベヤ用軸受の開発が望まれているが、現在そのような軸受は知られていない。

【特許文献1】特開2004−175479号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、このような要望に応えるためになされており、その目的は、既存の周辺装置構成をそのまま利用しつつ耐衝撃性を向上させることが可能な製造効率に優れた低コストで長寿命のコンベヤ用軸受を提供することにある。

【課題を解決するための手段】

【0011】

かかる目的を達成するために、本発明は、運搬物を所定方向に搬送するためのコンベヤベルトを走行自在に支持する複数のコンベヤ用ローラに組み込まれたコンベヤ用軸受であって、コンベヤベルトを支持するローラ本体と、ローラ本体を回転自在に支持する支持アセンブリとを備えていると共に、支持アセンブリは、ローラ本体をコンベヤベルトに位置決めするための支持軸と、支持軸とローラ本体との間に介在された軸受とを具備し、軸受は、相対回転可能に対向配置された軌道輪と、軌道輪相互の対向面にそれぞれ対向して形成された軌道面間に転動自在に組み込まれた複数の転動体とを備えて構成され、一方の軌道輪は、ローラ本体に連結されている。

【0012】

このような構成において、軸受を構成する軌道輪及び各転動体のうち、少なくともローラ本体に連結された一方の軌道輪は、炭素含有率が0.6重量%以上である軸受用鋼で形成され、その軌道面に浸炭窒化層が形成されており、且つ、転動体の直径の2%に相当する寸法分に対応した当該軌道面の表面からの深さ位置(2%Da深さ位置)での窒素含有率(重量%)をNp、2%Da深さ位置でのビッカース硬さ(Hv)をH0.2とすると、Np及びH0.2に基づいて表される耐圧痕性倍数Gdは、

Gd=(H0.2/500)+2・Np≧1.6

なる関係を満足するように設定されている。

【0013】

この場合、2%Da深さ位置において、残留オーステナイト量を1.0体積%以下、ビッカース硬さをHv653以上、窒素含有率を0.05重量%以上に設定することが好ましい。また、転動体の表面の硬さは、少なくとも一方の軌道輪の軌道面における表面の硬さ、又は、2%Da深さ位置における硬さよりも、ビッカース硬さでHv300以上硬く設定することが好ましい。更に、転動体をCrを8重量%以上含有するステンレス鋼で形成した場合において、当該転動体の表面は、窒化処理により窒化層が形成されていると共に、その芯部は、窒素と炭素の合計含有率が0.45重量%以上に設定することが好ましい。

【発明の効果】

【0014】

本発明によれば、既存の周辺装置構成をそのまま利用しつつ耐衝撃性を向上させることが可能な製造効率に優れた低コストで長寿命のコンベヤ用軸受を実現することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の一実施の形態に係るコンベヤ用軸受について、添付図面を参照して説明する。本実施の形態は、上述したベルトコンベヤ(図1(a))において、コンベヤベルト2を走行自在に支持する各コンベヤ用ローラ4に組み込まれたコンベヤ用軸受(図1(b))の改良であるため、以下では改良部分の説明にとどめる。

【0016】

本実施の形態に係るコンベヤ用軸受において、軸受を構成する軌道輪(内外輪12,14)及び各転動体16のうち、少なくともローラ本体6に連結された一方の軌道輪は、炭素含有率が0.6重量%以上である軸受用鋼で形成されている。ここでは一例として、一方の軌道輪を外輪14として想定する。なお、当該外輪14は、図1(b)に示すように、支持フレーム10を介してローラ本体6に連結されている。

【0017】

この場合、外輪14には、その外輪軌道面14sに浸炭窒化処理を施して浸炭窒化層(図示しない)が形成されている。なお、浸炭窒化処理とは、炭素(C)と窒素(N)とを拡散させて外輪軌道面14sの表面を硬化させる既存の処理方法であるため、その詳細な説明は省略する。

【0018】

ここで、浸炭窒化層が形成された外輪14において、転動体の直径の2%に相当する寸法分に対応した外輪軌道面14sの表面からの深さ位置(2%Da深さ位置)での窒素含有率(重量%)をNp、2%Da深さ位置でのビッカース硬さ(Hv)をH0.2とすると、Np及びH0.2に基づいて表される耐圧痕性倍数Gdは、

Gd=(H0.2/500)+2・Np≧1.6 … (1)

なる関係を満足するように設定されている。

【0019】

かかる設定((1)式の関係)を満足することで、コンベヤ用軸受の外輪14の耐衝撃性を向上させることができる。これによれば、例えば図1(a)に示すように運搬物Mをコンベヤベルト2上に落下させて積載させる際、運搬物Mからコンベヤベルト2に作用した衝撃力Fがローラ本体6から支持フレーム10を介して軸受(図1(b))にダイレクトに伝達した場合、かかる衝撃力Fは外輪14自体で全て受け止めることができる。これにより、コンベヤ用軸受全体の耐衝撃性を向上させることができるため、当該軸受を長期に亘って安定して使用し続けることが可能となる。

【0020】

また、従来では軸受に対する衝撃力を緩和させるために種々の構成を別途付加しなければならず、そのため、軸受の製造コストの上昇や周辺装置構成の大掛かりな変更、製造効率の向上には限界があるといった問題が生じた。しかしながら、本実施の形態のコンベヤ用軸受では、外輪14自体の構成を上記(1)式を満足するように設定するだけで、軸受全体の耐衝撃性を向上させることができる。これにより、軸受の製造効率を向上させることができるだけで無く、当該軸受の製造コストを低減させることができる。更に、既存の周辺装置構成に一切変更を加えること無くそのまま利用することができるため、周辺施設の簡素化及び省資源化を図ることができる。

【0021】

この場合、2%Da深さ位置において、残留オーステナイト量を1.0体積%以下、ビッカース硬さをHv653以上(ロックウエル硬さでHRC58以上)、そして、窒素含有率を0.05重量%以上(好ましくは、0.1重量%以上)に設定しても良い。これは「軌道面に形成された浸炭窒化層が同じ硬さであっても、浸炭窒化層の窒素含有率が高い程、耐圧痕性は良好となる」との見解に基づいている。この見解は、日本機械学会発行の書籍「金属材料の弾性係数」(昭和55年10月)の11頁に「固溶体合金の弾性係数は、溶質原子が格子間原子の場合は、結晶格子が大きく乱れて弾性係数は必ず低下すると考えられている」とあるように、硬さが同じであっても窒素含有率が高いほど浸炭窒化層の弾性係数の低下(以下、弾性係数低下作用)が促進されるとの考えに起因する。

【0022】

これによれば、同じ硬さの浸炭窒化層が軌道面に形成されていたとしても、窒素含有率の高い浸炭窒化層が形成されている方が、軌道面の弾性変形能が高くなるため、転動体との接触面圧がより小さくなって圧痕が生じ難くなる。従って、本実施の形態では、外輪14自体の構成を上記(1)式を満足するように設定したことにより、転動体16と外輪軌道面14sとの接触面圧が小さくなり圧痕が生じ難くなるため、耐フレッチング性を格段に向上させることができる。

【0023】

また、転動体16の直径の2%に相当する寸法分に対応した外輪軌道面14sの表面からの深さ位置(2%Da深さ位置)は、最大剪断応力が加わる位置であるが、かかる位置における窒素含有率を0.05重量%以上に設定することで、良好な耐圧痕性を得るために必要な弾性変形能を浸炭窒化層に付与することができると共に、転動体16と外輪軌道面14sとの接触面において、凝着摩耗による摩耗量が小さくなるため、耐摩耗性を向上させることができる。これにより、転動体16と外輪軌道面14sとの接触面にフレッチング損傷が生じ難くなるため、例えば転動体16と外輪14との間に微小振動や揺動が加わった場合でも、軸受の音響特性の劣化度合を小さくすることができる。

【0024】

更に、上記(1)式で表される耐圧痕性倍数Gdは、軌道面(本実施の形態では、外輪軌道面14sを指す)の硬さと弾性変形能との合計値を示しているが、当該Gdを1.6以上に設定することにより、良好な耐圧痕性(耐衝撃性)を得ることができる。この場合、耐圧痕性倍数Gdは高いほど好ましく、特に性能上の上限値は特定されないが、耐圧痕性倍数Gdが高いほど材料や熱処理にかかるコストが高くなるため、コストとの兼ね合いで耐圧痕性倍数Gdを適切な値に設定することが好ましい。

【0025】

また、2%Da深さ位置での硬さをビッカース硬さをHv653以上(ロックウエル硬さでHRC58以上)に設定することにより、軸受として必要な硬さの軌道面(外輪軌道面14s)を確保することができるため、軸受全体としての耐衝撃性を向上させることができる。この場合、HRC60(Hv697)以上に設定することにより、2%Da深さ位置での軌道面の硬さを更に向上させることができる。

【0026】

なお、軌道輪(本実施の形態では、外輪14)は、炭素含有率が0.6重量%以上である軸受用鋼で形成しているが、ここで、軸受用鋼としては、軸受として必要な性能を発揮できる組成の鉄鋼材料を適用すれば良い。その一例としては、SUJ1〜SUJ5の高炭素クロム軸受鋼、SUS440C、13Cr系マルテンサイト系ステンレス鋼、SCR420などを想定することができる。

【0027】

この場合、炭素含有率が0.6重量%以上の軸受用鋼で形成された軌道輪(外輪14)に浸炭窒化処理を施した後、例えば250〜320℃の温度で焼き戻しを行うことで、2%Da深さ位置での残留オーステナイト量を1.0体積%以下とし、これにより、軌道面(外輪軌道面14s)の硬さ及び2%Da深さ位置での硬さをHRC58以上に設定することができる。

【0028】

また、浸炭窒化処理後に例えばサブゼロ処理を行って、残留オーステナイトをマルテンサイトに誘起変態させて、残留オーステナイト量を低減させてから、焼き戻しを行うことが好ましい。このように焼き戻し前にサブゼロ処理を行うと、焼き戻し前に残留オーステナイトが極力分解され、浸炭窒化処理後のマルテンサイト組織の格子の乱れが大きくなるため、浸炭窒化処理によって生じる上述の弾性係数低下作用を促進することができる。

【0029】

なお、上述した実施の形態では、外輪14のみの構成を限定したが、内外輪12,14を共に上述の構成とすることが好ましい。また、転動体16については、例えばコンベヤ用軸受(図1(b))の使用目的や使用環境に応じて、既存の軸受鋼(SUJ2)やセラミック或いはステンレス鋼など最適な材料が適用されるため、ここでは特に限定しない。

【0030】

ここで、転動体16をセラミックで形成した場合、金属製の転動体に比較して耐フレッチング性を格段に向上させることができるが、これを従来の軌道輪に適用した場合、その軌道面とセラミック製の転動体との間に大きな接触面圧が生じるため、軌道面の耐圧痕性は低下する。これに対して、本実施の形態の軸受において、軌道輪(内輪12又は外輪14、或いは、内外輪12,14双方)を上述の構成とすることにより、セラミック製の転動体16を組み込んだ場合でも、軌道面(内輪軌道面12s又は外輪軌道面14s、或いは、双方の軌道面12s,14s)の耐圧痕性を高く維持することができる。これにより、より高い耐フレッチング性を得ることができる。

【0031】

また、転動体16をCrを8重量%以上(好ましくは、12重量%以上)含有するステンレス鋼で形成した場合、当該転動体16の表面は、窒化処理により窒化層が形成されていると共に、その芯部(表面内側の領域)は、炭素(C)と窒素(N)の合計含有率が0.45重量%以上に設定されていることが好ましい。このように芯部の炭素(C)と窒素(N)の合計含有率を0.45重量%以上とすることにより、窒化処理後の高温焼き戻しによって芯部が軟化することを防止することができる。

【0032】

この場合、ステンレス鋼に加えて更に、例えばMo、V、W、Nb、Al、Siなどの窒化物形成元素を添加すると、これらの微細な窒化物が形成されることにより、転動体16の耐久性を更に向上させることができる。なお、窒化物形成元素の添加量については、例えばコンベヤ用軸受(図1(b))の使用目的や使用環境に応じて任意に設定されるため、ここでは特に限定しない。

【0033】

また、コンベヤ用軸受(図1(b))において、転動体16と軌道輪(内輪12又は外輪14、或いは、内外輪12,14双方)との組み合わせとして、転動体16の表面の硬さは、当該軌道輪の軌道面(内輪軌道面12s又は外輪軌道面14s、或いは、双方の軌道面12s,14s)における表面の硬さ、又は、2%Da深さ位置における硬さよりも、ビッカース硬さでHv300以上(好ましくは、Hv500以上)硬く設定することが好ましい。かかる設定によれば、前記軌道面の面圧が下がることで耐圧痕性が高くなり、当該軌道面に上述したような浸炭窒化層を設けることで耐フレッチング性を向上させることができる。これにより、コンベヤ用軸受全体の耐衝撃性を高く維持することができる。

【0034】

なお、耐フレッチング性についての実験結果からは、耐圧痕性倍数Gdは、2.0以上になると耐フレッチング性向上効果は、徐々に飽和することが知られている。このため、耐圧痕性倍数Gdは、3.0≧Gd≧1.6の範囲に設定することが好ましい。

また、2%Da深さ位置における窒素含有率Npは、軌道輪(内輪12、外輪14)の研削加工性を考慮すると、0.6重量%≧Np≧0.05重量%、好ましくは、0.6重量%≧Np≧0.1重量%に設定することが好ましい。

【図面の簡単な説明】

【0035】

【図1】(a)は、ベルトコンベヤで運搬物を搬送している状態を模式的に示す図、(b)は、本発明の一実施の形態に係るコンベヤ用軸受が組み込まれたコンベヤ用ローラの構成を概略的に示す断面図。

【符号の説明】

【0036】

2 コンベヤベルト

4 コンベヤ用ローラ

6 ローラ本体

8 支持軸

12 内輪

14 外輪

16 転動体

【技術分野】

【0001】

本発明は、運搬物を所定方向に搬送するためのベルトコンベヤに用いられるコンベヤ用軸受に関する。

【背景技術】

【0002】

従来、運搬物を所定方向に搬送するための種々のベルトコンベヤが知られている。その一例として図1(a)に示されたベルトコンベヤは、所定方向に延出したコンベヤベルト2と、コンベヤベルト2を走行自在に支持する複数のコンベヤ用ローラ4とを備えている。各コンベヤ用ローラ4は、図1(b)に示すように、コンベヤベルト2を下側から支持する円筒形状のローラ本体6と、ローラ本体6を回転自在に支持する支持アセンブリとを備えている。この場合、支持アセンブリは、例えばローラ本体6をコンベヤベルト2の下側に位置決めするための支持軸8と、支持軸8とローラ本体6との間に介在された軸受とを備えており、軸受は、支持フレーム10を介してローラ本体6に連結されている。

【0003】

ここで、軸受は、支持軸8に固定された環状の内輪12と、内輪12の外側に相対回転可能に対向配置された環状の外輪14と、内外輪12,14の軌道面12s,14s間に転動自在に組み込まれた複数の転動体16とを備えている。なお、転動体としては、玉やコロを適用することができるが、ここでは特に限定しない。また、内輪12の軌道面12sは、外輪14に対向する面に沿って周方向に連続して形成された内輪軌道面12sを指し、外輪14の軌道面14sは、内輪軌道面12sに対向して周方向に連続して形成された外輪軌道面14sを指す。また、内外輪12,14間で区画された軸受内部を軸受外部から密封するために複数の転動体16の両側に密封板(例えば、シール、シールド)を設けても良いが図面では省略する。

【0004】

一方、支持フレーム10は、その一端側が外輪14に固定されていると共に、その他端側がローラ本体6に固定されており、これにより、ローラ本体6は、支持フレーム10から軸受を介して支持軸8に回転自在に支持されることになる。なお、図の構成例では、支持フレーム10と支持軸8との間に軸受全体を密封するための密封装置18が構築されているが、当該密封装置18の種類は、例えばコンベヤ用ローラ4の使用目的や使用環境に応じて任意の構成に設定することができるため、ここでは特に限定しない。

【0005】

このようなベルトコンベヤにおいて、上述した支持アセンブリの支持軸8を所定部位に取り付けることで、ローラ本体6がコンベヤベルト2の下側に回転自在に位置決めされ、これにより、複数のコンベヤ用ローラ4でコンベヤベルト2を走行自在に支持することができる。この場合、図示しない駆動装置でコンベヤベルト2を駆動させると、当該コンベヤベルト2が各コンベヤ用ローラ4で支持されながら走行することで、コンベヤベルト2上に積載された各種の運搬物Mを所定方向に安定して搬送することができる。

【0006】

ところで、コンベヤベルト2上に各種の運搬物を積載する際に、シュート(図示しない)或いは別のコンベヤベルト20(図1(a))から運搬物Mを当該コンベヤベルト2上に落下させて積載させる場合がある。この場合、運搬物Mからコンベヤベルト2に衝撃力Fが作用することになるが、その衝撃力Fは、ローラ本体6から支持フレーム10を介して軸受にダイレクトに伝達される。このとき、軸受に伝達された衝撃力Fは、例えば運搬物Mの重量や落下速度の程度によっては非常に大きくなる場合があり、そのような衝撃力Fが例えば軸受の強度や耐久性を超えて働き続けると、軸受が早期に劣化してしまう虞がある。

【0007】

そこで、従来では、ローラ本体6の外周に例えばゴム製或いは樹脂製の緩衝材を巻いたり、シュートに傾斜角を持たせて運搬物の落下角度を緩やかにしたりすることで、軸受に対する衝撃力を緩和させる方法、或いは、特許文献1に示すようにシュートの中に障害物を設け、落下時に運搬物を障害物に衝突させることで、軸受に対する衝撃力を緩和させる方法などが提案されている。

【0008】

しかしながら、ローラ本体6の外周に緩衝材を巻く方法では、緩衝材をローラ本体6に巻く処理プロセスが別途必要となり手間がかかるため、軸受の製造効率を向上させるには限界があるだけで無く、緩衝材自体のコストが別途必要となるため、軸受の製造コストが上昇してしまう。また、軸受のメンテナンス時には、緩衝材を除去しなければならないため、メンテナンス費用も上昇してしまう。一方、シュートに傾斜角を持たせる方法やシュートの中に障害物を設ける方法では、ベルトコンベヤ周りの周辺装置構成を大掛かりに変更しなければならないため、製造コストやメンテナンスコストが上昇してしまう。

【0009】

そこで、既存の周辺装置構成をそのまま利用しつつ耐衝撃性を向上させることが可能な製造効率に優れた低コストのコンベヤ用軸受の開発が望まれているが、現在そのような軸受は知られていない。

【特許文献1】特開2004−175479号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は、このような要望に応えるためになされており、その目的は、既存の周辺装置構成をそのまま利用しつつ耐衝撃性を向上させることが可能な製造効率に優れた低コストで長寿命のコンベヤ用軸受を提供することにある。

【課題を解決するための手段】

【0011】

かかる目的を達成するために、本発明は、運搬物を所定方向に搬送するためのコンベヤベルトを走行自在に支持する複数のコンベヤ用ローラに組み込まれたコンベヤ用軸受であって、コンベヤベルトを支持するローラ本体と、ローラ本体を回転自在に支持する支持アセンブリとを備えていると共に、支持アセンブリは、ローラ本体をコンベヤベルトに位置決めするための支持軸と、支持軸とローラ本体との間に介在された軸受とを具備し、軸受は、相対回転可能に対向配置された軌道輪と、軌道輪相互の対向面にそれぞれ対向して形成された軌道面間に転動自在に組み込まれた複数の転動体とを備えて構成され、一方の軌道輪は、ローラ本体に連結されている。

【0012】

このような構成において、軸受を構成する軌道輪及び各転動体のうち、少なくともローラ本体に連結された一方の軌道輪は、炭素含有率が0.6重量%以上である軸受用鋼で形成され、その軌道面に浸炭窒化層が形成されており、且つ、転動体の直径の2%に相当する寸法分に対応した当該軌道面の表面からの深さ位置(2%Da深さ位置)での窒素含有率(重量%)をNp、2%Da深さ位置でのビッカース硬さ(Hv)をH0.2とすると、Np及びH0.2に基づいて表される耐圧痕性倍数Gdは、

Gd=(H0.2/500)+2・Np≧1.6

なる関係を満足するように設定されている。

【0013】

この場合、2%Da深さ位置において、残留オーステナイト量を1.0体積%以下、ビッカース硬さをHv653以上、窒素含有率を0.05重量%以上に設定することが好ましい。また、転動体の表面の硬さは、少なくとも一方の軌道輪の軌道面における表面の硬さ、又は、2%Da深さ位置における硬さよりも、ビッカース硬さでHv300以上硬く設定することが好ましい。更に、転動体をCrを8重量%以上含有するステンレス鋼で形成した場合において、当該転動体の表面は、窒化処理により窒化層が形成されていると共に、その芯部は、窒素と炭素の合計含有率が0.45重量%以上に設定することが好ましい。

【発明の効果】

【0014】

本発明によれば、既存の周辺装置構成をそのまま利用しつつ耐衝撃性を向上させることが可能な製造効率に優れた低コストで長寿命のコンベヤ用軸受を実現することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の一実施の形態に係るコンベヤ用軸受について、添付図面を参照して説明する。本実施の形態は、上述したベルトコンベヤ(図1(a))において、コンベヤベルト2を走行自在に支持する各コンベヤ用ローラ4に組み込まれたコンベヤ用軸受(図1(b))の改良であるため、以下では改良部分の説明にとどめる。

【0016】

本実施の形態に係るコンベヤ用軸受において、軸受を構成する軌道輪(内外輪12,14)及び各転動体16のうち、少なくともローラ本体6に連結された一方の軌道輪は、炭素含有率が0.6重量%以上である軸受用鋼で形成されている。ここでは一例として、一方の軌道輪を外輪14として想定する。なお、当該外輪14は、図1(b)に示すように、支持フレーム10を介してローラ本体6に連結されている。

【0017】

この場合、外輪14には、その外輪軌道面14sに浸炭窒化処理を施して浸炭窒化層(図示しない)が形成されている。なお、浸炭窒化処理とは、炭素(C)と窒素(N)とを拡散させて外輪軌道面14sの表面を硬化させる既存の処理方法であるため、その詳細な説明は省略する。

【0018】

ここで、浸炭窒化層が形成された外輪14において、転動体の直径の2%に相当する寸法分に対応した外輪軌道面14sの表面からの深さ位置(2%Da深さ位置)での窒素含有率(重量%)をNp、2%Da深さ位置でのビッカース硬さ(Hv)をH0.2とすると、Np及びH0.2に基づいて表される耐圧痕性倍数Gdは、

Gd=(H0.2/500)+2・Np≧1.6 … (1)

なる関係を満足するように設定されている。

【0019】

かかる設定((1)式の関係)を満足することで、コンベヤ用軸受の外輪14の耐衝撃性を向上させることができる。これによれば、例えば図1(a)に示すように運搬物Mをコンベヤベルト2上に落下させて積載させる際、運搬物Mからコンベヤベルト2に作用した衝撃力Fがローラ本体6から支持フレーム10を介して軸受(図1(b))にダイレクトに伝達した場合、かかる衝撃力Fは外輪14自体で全て受け止めることができる。これにより、コンベヤ用軸受全体の耐衝撃性を向上させることができるため、当該軸受を長期に亘って安定して使用し続けることが可能となる。

【0020】

また、従来では軸受に対する衝撃力を緩和させるために種々の構成を別途付加しなければならず、そのため、軸受の製造コストの上昇や周辺装置構成の大掛かりな変更、製造効率の向上には限界があるといった問題が生じた。しかしながら、本実施の形態のコンベヤ用軸受では、外輪14自体の構成を上記(1)式を満足するように設定するだけで、軸受全体の耐衝撃性を向上させることができる。これにより、軸受の製造効率を向上させることができるだけで無く、当該軸受の製造コストを低減させることができる。更に、既存の周辺装置構成に一切変更を加えること無くそのまま利用することができるため、周辺施設の簡素化及び省資源化を図ることができる。

【0021】

この場合、2%Da深さ位置において、残留オーステナイト量を1.0体積%以下、ビッカース硬さをHv653以上(ロックウエル硬さでHRC58以上)、そして、窒素含有率を0.05重量%以上(好ましくは、0.1重量%以上)に設定しても良い。これは「軌道面に形成された浸炭窒化層が同じ硬さであっても、浸炭窒化層の窒素含有率が高い程、耐圧痕性は良好となる」との見解に基づいている。この見解は、日本機械学会発行の書籍「金属材料の弾性係数」(昭和55年10月)の11頁に「固溶体合金の弾性係数は、溶質原子が格子間原子の場合は、結晶格子が大きく乱れて弾性係数は必ず低下すると考えられている」とあるように、硬さが同じであっても窒素含有率が高いほど浸炭窒化層の弾性係数の低下(以下、弾性係数低下作用)が促進されるとの考えに起因する。

【0022】

これによれば、同じ硬さの浸炭窒化層が軌道面に形成されていたとしても、窒素含有率の高い浸炭窒化層が形成されている方が、軌道面の弾性変形能が高くなるため、転動体との接触面圧がより小さくなって圧痕が生じ難くなる。従って、本実施の形態では、外輪14自体の構成を上記(1)式を満足するように設定したことにより、転動体16と外輪軌道面14sとの接触面圧が小さくなり圧痕が生じ難くなるため、耐フレッチング性を格段に向上させることができる。

【0023】

また、転動体16の直径の2%に相当する寸法分に対応した外輪軌道面14sの表面からの深さ位置(2%Da深さ位置)は、最大剪断応力が加わる位置であるが、かかる位置における窒素含有率を0.05重量%以上に設定することで、良好な耐圧痕性を得るために必要な弾性変形能を浸炭窒化層に付与することができると共に、転動体16と外輪軌道面14sとの接触面において、凝着摩耗による摩耗量が小さくなるため、耐摩耗性を向上させることができる。これにより、転動体16と外輪軌道面14sとの接触面にフレッチング損傷が生じ難くなるため、例えば転動体16と外輪14との間に微小振動や揺動が加わった場合でも、軸受の音響特性の劣化度合を小さくすることができる。

【0024】

更に、上記(1)式で表される耐圧痕性倍数Gdは、軌道面(本実施の形態では、外輪軌道面14sを指す)の硬さと弾性変形能との合計値を示しているが、当該Gdを1.6以上に設定することにより、良好な耐圧痕性(耐衝撃性)を得ることができる。この場合、耐圧痕性倍数Gdは高いほど好ましく、特に性能上の上限値は特定されないが、耐圧痕性倍数Gdが高いほど材料や熱処理にかかるコストが高くなるため、コストとの兼ね合いで耐圧痕性倍数Gdを適切な値に設定することが好ましい。

【0025】

また、2%Da深さ位置での硬さをビッカース硬さをHv653以上(ロックウエル硬さでHRC58以上)に設定することにより、軸受として必要な硬さの軌道面(外輪軌道面14s)を確保することができるため、軸受全体としての耐衝撃性を向上させることができる。この場合、HRC60(Hv697)以上に設定することにより、2%Da深さ位置での軌道面の硬さを更に向上させることができる。

【0026】

なお、軌道輪(本実施の形態では、外輪14)は、炭素含有率が0.6重量%以上である軸受用鋼で形成しているが、ここで、軸受用鋼としては、軸受として必要な性能を発揮できる組成の鉄鋼材料を適用すれば良い。その一例としては、SUJ1〜SUJ5の高炭素クロム軸受鋼、SUS440C、13Cr系マルテンサイト系ステンレス鋼、SCR420などを想定することができる。

【0027】

この場合、炭素含有率が0.6重量%以上の軸受用鋼で形成された軌道輪(外輪14)に浸炭窒化処理を施した後、例えば250〜320℃の温度で焼き戻しを行うことで、2%Da深さ位置での残留オーステナイト量を1.0体積%以下とし、これにより、軌道面(外輪軌道面14s)の硬さ及び2%Da深さ位置での硬さをHRC58以上に設定することができる。

【0028】

また、浸炭窒化処理後に例えばサブゼロ処理を行って、残留オーステナイトをマルテンサイトに誘起変態させて、残留オーステナイト量を低減させてから、焼き戻しを行うことが好ましい。このように焼き戻し前にサブゼロ処理を行うと、焼き戻し前に残留オーステナイトが極力分解され、浸炭窒化処理後のマルテンサイト組織の格子の乱れが大きくなるため、浸炭窒化処理によって生じる上述の弾性係数低下作用を促進することができる。

【0029】

なお、上述した実施の形態では、外輪14のみの構成を限定したが、内外輪12,14を共に上述の構成とすることが好ましい。また、転動体16については、例えばコンベヤ用軸受(図1(b))の使用目的や使用環境に応じて、既存の軸受鋼(SUJ2)やセラミック或いはステンレス鋼など最適な材料が適用されるため、ここでは特に限定しない。

【0030】

ここで、転動体16をセラミックで形成した場合、金属製の転動体に比較して耐フレッチング性を格段に向上させることができるが、これを従来の軌道輪に適用した場合、その軌道面とセラミック製の転動体との間に大きな接触面圧が生じるため、軌道面の耐圧痕性は低下する。これに対して、本実施の形態の軸受において、軌道輪(内輪12又は外輪14、或いは、内外輪12,14双方)を上述の構成とすることにより、セラミック製の転動体16を組み込んだ場合でも、軌道面(内輪軌道面12s又は外輪軌道面14s、或いは、双方の軌道面12s,14s)の耐圧痕性を高く維持することができる。これにより、より高い耐フレッチング性を得ることができる。

【0031】

また、転動体16をCrを8重量%以上(好ましくは、12重量%以上)含有するステンレス鋼で形成した場合、当該転動体16の表面は、窒化処理により窒化層が形成されていると共に、その芯部(表面内側の領域)は、炭素(C)と窒素(N)の合計含有率が0.45重量%以上に設定されていることが好ましい。このように芯部の炭素(C)と窒素(N)の合計含有率を0.45重量%以上とすることにより、窒化処理後の高温焼き戻しによって芯部が軟化することを防止することができる。

【0032】

この場合、ステンレス鋼に加えて更に、例えばMo、V、W、Nb、Al、Siなどの窒化物形成元素を添加すると、これらの微細な窒化物が形成されることにより、転動体16の耐久性を更に向上させることができる。なお、窒化物形成元素の添加量については、例えばコンベヤ用軸受(図1(b))の使用目的や使用環境に応じて任意に設定されるため、ここでは特に限定しない。

【0033】

また、コンベヤ用軸受(図1(b))において、転動体16と軌道輪(内輪12又は外輪14、或いは、内外輪12,14双方)との組み合わせとして、転動体16の表面の硬さは、当該軌道輪の軌道面(内輪軌道面12s又は外輪軌道面14s、或いは、双方の軌道面12s,14s)における表面の硬さ、又は、2%Da深さ位置における硬さよりも、ビッカース硬さでHv300以上(好ましくは、Hv500以上)硬く設定することが好ましい。かかる設定によれば、前記軌道面の面圧が下がることで耐圧痕性が高くなり、当該軌道面に上述したような浸炭窒化層を設けることで耐フレッチング性を向上させることができる。これにより、コンベヤ用軸受全体の耐衝撃性を高く維持することができる。

【0034】

なお、耐フレッチング性についての実験結果からは、耐圧痕性倍数Gdは、2.0以上になると耐フレッチング性向上効果は、徐々に飽和することが知られている。このため、耐圧痕性倍数Gdは、3.0≧Gd≧1.6の範囲に設定することが好ましい。

また、2%Da深さ位置における窒素含有率Npは、軌道輪(内輪12、外輪14)の研削加工性を考慮すると、0.6重量%≧Np≧0.05重量%、好ましくは、0.6重量%≧Np≧0.1重量%に設定することが好ましい。

【図面の簡単な説明】

【0035】

【図1】(a)は、ベルトコンベヤで運搬物を搬送している状態を模式的に示す図、(b)は、本発明の一実施の形態に係るコンベヤ用軸受が組み込まれたコンベヤ用ローラの構成を概略的に示す断面図。

【符号の説明】

【0036】

2 コンベヤベルト

4 コンベヤ用ローラ

6 ローラ本体

8 支持軸

12 内輪

14 外輪

16 転動体

【特許請求の範囲】

【請求項1】

運搬物を所定方向に搬送するためのコンベヤベルトを走行自在に支持する複数のコンベヤ用ローラに組み込まれたコンベヤ用軸受であって、

コンベヤベルトを支持するローラ本体と、ローラ本体を回転自在に支持する支持アセンブリとを備えていると共に、支持アセンブリは、ローラ本体をコンベヤベルトに位置決めするための支持軸と、支持軸とローラ本体との間に介在された軸受とを具備し、

軸受は、相対回転可能に対向配置された軌道輪と、軌道輪相互の対向面にそれぞれ対向して形成された軌道面間に転動自在に組み込まれた複数の転動体とを備えて構成され、一方の軌道輪は、ローラ本体に連結されていると共に、

軸受を構成する軌道輪及び各転動体のうち、少なくともローラ本体に連結された一方の軌道輪は、炭素含有率が0.6重量%以上である軸受用鋼で形成され、その軌道面に浸炭窒化層が形成されており、且つ、転動体の直径の2%に相当する寸法分に対応した当該軌道面の表面からの深さ位置(2%Da深さ位置)での窒素含有率(重量%)をNp、2%Da深さ位置でのビッカース硬さ(Hv)をH0.2とすると、Np及びH0.2に基づいて表される耐圧痕性倍数Gdは、

Gd=(H0.2/500)+2・Np≧1.6

なる関係を満足するように設定されていることを特徴とするコンベヤ用軸受。

【請求項2】

2%Da深さ位置において、残留オーステナイト量は1.0体積%以下、ビッカース硬さはHv653以上、窒素含有率は0.05重量%以上に設定されていることを特徴とする請求項1に記載のコンベヤ用軸受。

【請求項3】

転動体の表面の硬さは、少なくとも一方の軌道輪の軌道面における表面の硬さ、又は、2%Da深さ位置における硬さよりも、ビッカース硬さでHv300以上硬く設定されていることを特徴とする請求項1又は2に記載のコンベヤ用軸受。

【請求項4】

転動体をCrを8重量%以上含有するステンレス鋼で形成した場合において、当該転動体の表面は、窒化処理により窒化層が形成されていると共に、その芯部は、窒素と炭素の合計含有率が0.45重量%以上に設定されていることを特徴とする請求項1〜3のいずれか1に記載のコンベヤ用軸受。

【請求項1】

運搬物を所定方向に搬送するためのコンベヤベルトを走行自在に支持する複数のコンベヤ用ローラに組み込まれたコンベヤ用軸受であって、

コンベヤベルトを支持するローラ本体と、ローラ本体を回転自在に支持する支持アセンブリとを備えていると共に、支持アセンブリは、ローラ本体をコンベヤベルトに位置決めするための支持軸と、支持軸とローラ本体との間に介在された軸受とを具備し、

軸受は、相対回転可能に対向配置された軌道輪と、軌道輪相互の対向面にそれぞれ対向して形成された軌道面間に転動自在に組み込まれた複数の転動体とを備えて構成され、一方の軌道輪は、ローラ本体に連結されていると共に、

軸受を構成する軌道輪及び各転動体のうち、少なくともローラ本体に連結された一方の軌道輪は、炭素含有率が0.6重量%以上である軸受用鋼で形成され、その軌道面に浸炭窒化層が形成されており、且つ、転動体の直径の2%に相当する寸法分に対応した当該軌道面の表面からの深さ位置(2%Da深さ位置)での窒素含有率(重量%)をNp、2%Da深さ位置でのビッカース硬さ(Hv)をH0.2とすると、Np及びH0.2に基づいて表される耐圧痕性倍数Gdは、

Gd=(H0.2/500)+2・Np≧1.6

なる関係を満足するように設定されていることを特徴とするコンベヤ用軸受。

【請求項2】

2%Da深さ位置において、残留オーステナイト量は1.0体積%以下、ビッカース硬さはHv653以上、窒素含有率は0.05重量%以上に設定されていることを特徴とする請求項1に記載のコンベヤ用軸受。

【請求項3】

転動体の表面の硬さは、少なくとも一方の軌道輪の軌道面における表面の硬さ、又は、2%Da深さ位置における硬さよりも、ビッカース硬さでHv300以上硬く設定されていることを特徴とする請求項1又は2に記載のコンベヤ用軸受。

【請求項4】

転動体をCrを8重量%以上含有するステンレス鋼で形成した場合において、当該転動体の表面は、窒化処理により窒化層が形成されていると共に、その芯部は、窒素と炭素の合計含有率が0.45重量%以上に設定されていることを特徴とする請求項1〜3のいずれか1に記載のコンベヤ用軸受。

【図1】

【公開番号】特開2008−133847(P2008−133847A)

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願番号】特願2006−318543(P2006−318543)

【出願日】平成18年11月27日(2006.11.27)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成20年6月12日(2008.6.12)

【国際特許分類】

【出願日】平成18年11月27日(2006.11.27)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]