コンロッドの表面改質方法

【課題】本発明は、大端孔の内周面の剛性や耐摩耗性を容易に向上させうるコンロッドの表面改質方法を提供することを課題とする。

【解決手段】本発明のコンロッドの表面改質方法は、大端部の大端孔と小端部の小端孔とを有するコンロッドにおいて、前記大端孔の内周面に前記コンロッドの基材とは異なる材料からなり該内周面を改質する表面改質要素粉末を介在させながら、該大端孔に挿入された回転体を回転させることにより、該表面改質要素粉末を含む表面改質層を該内周表面に形成することを特徴とする。

【解決手段】本発明のコンロッドの表面改質方法は、大端部の大端孔と小端部の小端孔とを有するコンロッドにおいて、前記大端孔の内周面に前記コンロッドの基材とは異なる材料からなり該内周面を改質する表面改質要素粉末を介在させながら、該大端孔に挿入された回転体を回転させることにより、該表面改質要素粉末を含む表面改質層を該内周表面に形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種金属材料からなるコンロッドの大端孔内面の表面改質方法に関する。

【背景技術】

【0002】

内燃機関では、ピストンピンとクランクシャフトを連結するコンロッドが用いられている。コンロッドは、圧縮力、張力、曲げなどの荷重を繰り返し受けるので、耐フレッティング疲労特性と耐摩耗特性とが要求される重要部品である。

【0003】

コンロッドの小端部では小端孔の内周面とピストンピンとが直接接触するため、ピストンからの爆発力が小端孔に直接伝わって小端孔に疲労破壊が生じることがある。このためコンロッドのステム側の小端孔の内周面を疲労基点として疲労破壊が生じることがあり、小端孔内周面には高い耐フレッティング疲労特性が要求される。この小端孔については小端孔内面にバニッシュ加工を施して内表面層を強加工するとともに、断続的なピーニング作用とローリング作用とを施して圧縮残留応力付与することで、耐フレッティング疲労特性を向上させる対策が提案されている(特許文献1参照)。

【0004】

しかし、クランクシャフトが挿通されその内周面に高硬度と高い耐摩耗性とが要求さるコンロッドの大端孔については以下のような対策が考えられるが未だ満足できる対策とはいえない。例えば大端孔にCu系のベアリングなどを挿着して大端孔内面の耐摩耗性を向上する対策が採られている。しかし、この場合には高精度の機械加工が必要であり生産性が抑制されるとともにコスト的にも優れているとはいえない。また、従来よりもさらに高強度高剛性の材料を用いてコンロッドを形成することも考えられる。しかし、コンロッドの大端部には上記のように成形後にベアリングを設けるなどの目的で切削や研削などの機械加工が施される。このため基材には切削が容易であることが要求され、適用できる材料が制限されるという問題がある。

【特許文献1】特開平06−155287号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、このような問題を解決するためになされたものであり、その目的は、大端孔の内周面の剛性や耐摩耗性を容易に向上させうるコンロッドの表面改質方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、大端孔の内周面に表面改質要素粉末のコーティング層を形成しておき、さらに大端孔の内径に近似した外径を持つ回転体を回転しながら挿入して内周面に表面改質要素粉末からなる表面改質層を形成することにより上記の問題を解決できることに想到した。

【0007】

すなわち、本発明のコンロッドの表面改質方法は、大端部の大端孔と小端部の小端孔とを有するコンロッドにおいて、前記大端孔の内周面に前記コンロッドの基材とは異なる材料からなり該内周面を改質する表面改質要素粉末を介在させながら、該大端孔に挿入された回転体を回転させることにより、該表面改質要素粉末を含む表面改質層を該内周表面に形成することを特徴とする。

【0008】

本発明によれば、大端孔の内周面にコンロッドの基材とは異なる材料からなる表面改質要素粉末を含むコーティング層を形成することができる。コーティング層は回転体による強加工を受けて内周面に固相摩擦圧接接合されるで、コーティング層の特性を具備する表面改質層を形成することができる。そして、表面改質要素粉末を選択することで剛性が高く高耐摩耗性の表面改質層とすることができる。

【0009】

ここで、回転体は表面改質要素粉末を含むことができ、コンロッドが焼結鋼からなる場合には、回転体はCu−Ni−Sn系のスピノーダル分解系合金からなることが望ましい。

【0010】

焼結鋼のコンロッドの大端孔にCu−Ni−Sn系のスピノーダル分解系合金からなる回転体を回転しながら挿入し、大端孔の内周面にスピノーダル分解系合金をコーティングした表面改質層を形成することで、内周面を高硬度化し、クランクシャフトとの摺動性を向上することができる。

【0011】

また、本発明のコンロッドの表面改質方法において、大端孔の内周面に予め表面改質要素粉末をコーティングしておくことも好ましい。コンロッドがアルミニウム合金からなる場合には、表面改質要素粉末はSiC及び/又はTiB2の微粉末であることが望ましい。予め大端孔の内周面にSiC及び/又はTiB2の微粉末をコーティングしておくことで、強加工により基材にSiC及び/又はTiB2の微粉末を複合化した表面改質層を内周面に形成することができる。アルミニウム合金からなるコンロッドの大端孔内周面にかかる表面改質層を形成することで、大端孔の内周面に高硬度かつ高耐摩耗性を付与することができる。

【発明を実施するための最良の形態】

【0012】

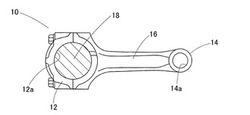

コンロッド10は、レシプロエンジンのピストンをクランクシャフトに連結するための部材であり、図1に示すようにクランクシャフト用孔(大端孔)12aを有する大端部12とピストンピン用孔(小端孔)14aを有する小端部14とこれらを連接するコラム部16とからなっている。

【0013】

一般にコンロッドは、粉体材料から圧粉体を成形する圧粉体成形工程と、この圧粉体を焼結して焼結体とする焼結工程と、この焼結体を熱間鍛造して鍛造品を得る熱間鍛造工程と、この鍛造品に大端孔及び小端孔該当部分などを形成すべく旋削加工を施す加工工程と、必要に応じて熱処理を施す熱処理工程などを経て形成されている。

【0014】

本発明のコンロッドの表面改質方法では、加工工程後の鍛造品の大端孔の内周面にコンロッドの基材とは異なる材料からなる表面改質要素粉末を介在させながら、大端孔に挿入された回転体を回転させることにより、この表面改質要素粉末を含む表面改質層を内周表面に形成する。

【0015】

第1の実施の形態では、大端孔の内周面に要求される特性を有する回転体を用いて内周面を強加工することで、内周面に基材とは異なる特性を有する表面改質要素粉末を含む表面改質層を強加工と同時に形成することができる。例えば、焼結鋼からなるコンロッドの大端孔にCu−Ni−Sn系からなるスピノーダル分解系合金回転体を用いることにより、内周面にCu−Ni−Sn系のコーティングが摩擦圧接された表面改質層が形成される。この表面改質層は、基材より硬質であり、かつ摺動性が高いので、従来必要とされていたCu系のベアリングを必要としない。すなわち、ベアリングレスのコンロッドを低コストで容易に得ることができるわけである。

【0016】

また、第2の実施の形態では、予め大端孔の内周面に所望の特性を有する表面改質要素粉末を適宜の方法でコーティングしておく。このコーティングした大端孔に回転体を回転しながら挿入することにより、基材に表面改質要素粉末が複合化した表面改質層を形成することができる。例えば、アルミニウム合金製コンロッドの製作において、予め大端孔内周面にショットピーニングなどの装置を用いてSiC粉末やTiB2粉末をコーティングさせる。そして、この微粉末のコーティング層を形成した大端孔に、合金鋼などからなる棒体を回転させながら挿入してコーティング層とともに内周面を強加工する。内周表層は強加工されるとともに固相変態して、耐摩耗性に優れた表面改質層が形成される。このような硬質の微粉末を複合化し、強歪み加工を受けた表面改質層にさらに適宜の熱処理を施すことにより、大端孔の内周面にさらに一層優れた耐摩耗性を付与することができる。

【0017】

ここで回転体は、大端孔の内径に近似する外径を有しており、合金鋼やハイス鋼などのようにコンロッドの基材よりも高硬度の棒体(例えば、ドリル形状)であることが好ましい。そして、回転体の外径は大端孔の内径よりも50〜200μm程度大きく設定し、また、回転体の回転数は100〜2000rpmとするとよい。

【0018】

上記の実施の形態では、表面改質要素粉末を介在させながら回転体を回転させるようにしたが、表面改質要素粉末を介在させることなく孔の内径に近似する外径を有する回転体を回転しながら挿入することにより、孔の内周表面層を強加工された超微細組織(ナノ組織化)とすることができる。内周面に強歪み加工を施すことにより、旋削時に生じる微細な割れ(ヘアクラック)やカエリ、ムシレ等の微小欠陥のない表面改質層を得ることができる。係る表面改質層は、鍛造された基材に比べて高強度であり、かつ高い圧縮残留応力が付与されているので、高い耐フレッティング疲労特性が要求される小端孔に対して顕著な効果を発揮する。

【0019】

以上のように、本発明によれば、大端孔内周面に所望の特性を有するコーティング層を高速加工とともに固相圧接接合させることにより、剛性の改善と高い摺動性付与によるベアリングレス可能な表面改質層を大端孔内周面に形成することができる。また、小端孔の内面を高速強加工することにより、組織微細化による高強度化と優れた耐フレッティング性を有する表面改質層を形成することができる。

【産業上の利用可能性】

【0020】

本発明は、各種金属材料からなるコンロッドの製造に好適に用いることができる。

【図面の簡単な説明】

【0021】

【図1】コンロッドの平面概略図である。

【符号の説明】

【0022】

10:コンロッド 12:大端部 12a:大端孔 14:小端部 14a小端孔 16:ステム部 18:回転体

【技術分野】

【0001】

本発明は、各種金属材料からなるコンロッドの大端孔内面の表面改質方法に関する。

【背景技術】

【0002】

内燃機関では、ピストンピンとクランクシャフトを連結するコンロッドが用いられている。コンロッドは、圧縮力、張力、曲げなどの荷重を繰り返し受けるので、耐フレッティング疲労特性と耐摩耗特性とが要求される重要部品である。

【0003】

コンロッドの小端部では小端孔の内周面とピストンピンとが直接接触するため、ピストンからの爆発力が小端孔に直接伝わって小端孔に疲労破壊が生じることがある。このためコンロッドのステム側の小端孔の内周面を疲労基点として疲労破壊が生じることがあり、小端孔内周面には高い耐フレッティング疲労特性が要求される。この小端孔については小端孔内面にバニッシュ加工を施して内表面層を強加工するとともに、断続的なピーニング作用とローリング作用とを施して圧縮残留応力付与することで、耐フレッティング疲労特性を向上させる対策が提案されている(特許文献1参照)。

【0004】

しかし、クランクシャフトが挿通されその内周面に高硬度と高い耐摩耗性とが要求さるコンロッドの大端孔については以下のような対策が考えられるが未だ満足できる対策とはいえない。例えば大端孔にCu系のベアリングなどを挿着して大端孔内面の耐摩耗性を向上する対策が採られている。しかし、この場合には高精度の機械加工が必要であり生産性が抑制されるとともにコスト的にも優れているとはいえない。また、従来よりもさらに高強度高剛性の材料を用いてコンロッドを形成することも考えられる。しかし、コンロッドの大端部には上記のように成形後にベアリングを設けるなどの目的で切削や研削などの機械加工が施される。このため基材には切削が容易であることが要求され、適用できる材料が制限されるという問題がある。

【特許文献1】特開平06−155287号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、このような問題を解決するためになされたものであり、その目的は、大端孔の内周面の剛性や耐摩耗性を容易に向上させうるコンロッドの表面改質方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、大端孔の内周面に表面改質要素粉末のコーティング層を形成しておき、さらに大端孔の内径に近似した外径を持つ回転体を回転しながら挿入して内周面に表面改質要素粉末からなる表面改質層を形成することにより上記の問題を解決できることに想到した。

【0007】

すなわち、本発明のコンロッドの表面改質方法は、大端部の大端孔と小端部の小端孔とを有するコンロッドにおいて、前記大端孔の内周面に前記コンロッドの基材とは異なる材料からなり該内周面を改質する表面改質要素粉末を介在させながら、該大端孔に挿入された回転体を回転させることにより、該表面改質要素粉末を含む表面改質層を該内周表面に形成することを特徴とする。

【0008】

本発明によれば、大端孔の内周面にコンロッドの基材とは異なる材料からなる表面改質要素粉末を含むコーティング層を形成することができる。コーティング層は回転体による強加工を受けて内周面に固相摩擦圧接接合されるで、コーティング層の特性を具備する表面改質層を形成することができる。そして、表面改質要素粉末を選択することで剛性が高く高耐摩耗性の表面改質層とすることができる。

【0009】

ここで、回転体は表面改質要素粉末を含むことができ、コンロッドが焼結鋼からなる場合には、回転体はCu−Ni−Sn系のスピノーダル分解系合金からなることが望ましい。

【0010】

焼結鋼のコンロッドの大端孔にCu−Ni−Sn系のスピノーダル分解系合金からなる回転体を回転しながら挿入し、大端孔の内周面にスピノーダル分解系合金をコーティングした表面改質層を形成することで、内周面を高硬度化し、クランクシャフトとの摺動性を向上することができる。

【0011】

また、本発明のコンロッドの表面改質方法において、大端孔の内周面に予め表面改質要素粉末をコーティングしておくことも好ましい。コンロッドがアルミニウム合金からなる場合には、表面改質要素粉末はSiC及び/又はTiB2の微粉末であることが望ましい。予め大端孔の内周面にSiC及び/又はTiB2の微粉末をコーティングしておくことで、強加工により基材にSiC及び/又はTiB2の微粉末を複合化した表面改質層を内周面に形成することができる。アルミニウム合金からなるコンロッドの大端孔内周面にかかる表面改質層を形成することで、大端孔の内周面に高硬度かつ高耐摩耗性を付与することができる。

【発明を実施するための最良の形態】

【0012】

コンロッド10は、レシプロエンジンのピストンをクランクシャフトに連結するための部材であり、図1に示すようにクランクシャフト用孔(大端孔)12aを有する大端部12とピストンピン用孔(小端孔)14aを有する小端部14とこれらを連接するコラム部16とからなっている。

【0013】

一般にコンロッドは、粉体材料から圧粉体を成形する圧粉体成形工程と、この圧粉体を焼結して焼結体とする焼結工程と、この焼結体を熱間鍛造して鍛造品を得る熱間鍛造工程と、この鍛造品に大端孔及び小端孔該当部分などを形成すべく旋削加工を施す加工工程と、必要に応じて熱処理を施す熱処理工程などを経て形成されている。

【0014】

本発明のコンロッドの表面改質方法では、加工工程後の鍛造品の大端孔の内周面にコンロッドの基材とは異なる材料からなる表面改質要素粉末を介在させながら、大端孔に挿入された回転体を回転させることにより、この表面改質要素粉末を含む表面改質層を内周表面に形成する。

【0015】

第1の実施の形態では、大端孔の内周面に要求される特性を有する回転体を用いて内周面を強加工することで、内周面に基材とは異なる特性を有する表面改質要素粉末を含む表面改質層を強加工と同時に形成することができる。例えば、焼結鋼からなるコンロッドの大端孔にCu−Ni−Sn系からなるスピノーダル分解系合金回転体を用いることにより、内周面にCu−Ni−Sn系のコーティングが摩擦圧接された表面改質層が形成される。この表面改質層は、基材より硬質であり、かつ摺動性が高いので、従来必要とされていたCu系のベアリングを必要としない。すなわち、ベアリングレスのコンロッドを低コストで容易に得ることができるわけである。

【0016】

また、第2の実施の形態では、予め大端孔の内周面に所望の特性を有する表面改質要素粉末を適宜の方法でコーティングしておく。このコーティングした大端孔に回転体を回転しながら挿入することにより、基材に表面改質要素粉末が複合化した表面改質層を形成することができる。例えば、アルミニウム合金製コンロッドの製作において、予め大端孔内周面にショットピーニングなどの装置を用いてSiC粉末やTiB2粉末をコーティングさせる。そして、この微粉末のコーティング層を形成した大端孔に、合金鋼などからなる棒体を回転させながら挿入してコーティング層とともに内周面を強加工する。内周表層は強加工されるとともに固相変態して、耐摩耗性に優れた表面改質層が形成される。このような硬質の微粉末を複合化し、強歪み加工を受けた表面改質層にさらに適宜の熱処理を施すことにより、大端孔の内周面にさらに一層優れた耐摩耗性を付与することができる。

【0017】

ここで回転体は、大端孔の内径に近似する外径を有しており、合金鋼やハイス鋼などのようにコンロッドの基材よりも高硬度の棒体(例えば、ドリル形状)であることが好ましい。そして、回転体の外径は大端孔の内径よりも50〜200μm程度大きく設定し、また、回転体の回転数は100〜2000rpmとするとよい。

【0018】

上記の実施の形態では、表面改質要素粉末を介在させながら回転体を回転させるようにしたが、表面改質要素粉末を介在させることなく孔の内径に近似する外径を有する回転体を回転しながら挿入することにより、孔の内周表面層を強加工された超微細組織(ナノ組織化)とすることができる。内周面に強歪み加工を施すことにより、旋削時に生じる微細な割れ(ヘアクラック)やカエリ、ムシレ等の微小欠陥のない表面改質層を得ることができる。係る表面改質層は、鍛造された基材に比べて高強度であり、かつ高い圧縮残留応力が付与されているので、高い耐フレッティング疲労特性が要求される小端孔に対して顕著な効果を発揮する。

【0019】

以上のように、本発明によれば、大端孔内周面に所望の特性を有するコーティング層を高速加工とともに固相圧接接合させることにより、剛性の改善と高い摺動性付与によるベアリングレス可能な表面改質層を大端孔内周面に形成することができる。また、小端孔の内面を高速強加工することにより、組織微細化による高強度化と優れた耐フレッティング性を有する表面改質層を形成することができる。

【産業上の利用可能性】

【0020】

本発明は、各種金属材料からなるコンロッドの製造に好適に用いることができる。

【図面の簡単な説明】

【0021】

【図1】コンロッドの平面概略図である。

【符号の説明】

【0022】

10:コンロッド 12:大端部 12a:大端孔 14:小端部 14a小端孔 16:ステム部 18:回転体

【特許請求の範囲】

【請求項1】

大端部の大端孔と小端部の小端孔とを有するコンロッドにおいて、

前記大端孔の内周面に前記コンロッドの基材とは異なる材料からなり該内周面を改質する表面改質要素粉末を介在させながら、該大端孔に挿入された回転体を回転させることにより、該表面改質要素粉末を含む表面改質層を該内周表面に形成することを特徴とするコンロッドの表面改質方法。

【請求項2】

前記回転体は、前記表面改質要素粉末を含む請求項1に記載のコンロッドの表面改質方法。

【請求項3】

前記コンロッドは焼結鋼からなり、前記回転体はCu−Ni−Sn系のスピノーダル分解系合金からなる請求項2に記載のコンロッドの表面改質方法。

【請求項4】

前記大端孔の内周面に予め前記表面改質要素粉末をコーティングする請求項1に記載のコンロッドの表面改質方法。

【請求項5】

前記コンロッドはアルミニウム合金からなり、前記表面改質要素粉末はSiC及び/又はTiB2の微粉末である請求項4に記載のコンロッドの表面改質方法。

【請求項1】

大端部の大端孔と小端部の小端孔とを有するコンロッドにおいて、

前記大端孔の内周面に前記コンロッドの基材とは異なる材料からなり該内周面を改質する表面改質要素粉末を介在させながら、該大端孔に挿入された回転体を回転させることにより、該表面改質要素粉末を含む表面改質層を該内周表面に形成することを特徴とするコンロッドの表面改質方法。

【請求項2】

前記回転体は、前記表面改質要素粉末を含む請求項1に記載のコンロッドの表面改質方法。

【請求項3】

前記コンロッドは焼結鋼からなり、前記回転体はCu−Ni−Sn系のスピノーダル分解系合金からなる請求項2に記載のコンロッドの表面改質方法。

【請求項4】

前記大端孔の内周面に予め前記表面改質要素粉末をコーティングする請求項1に記載のコンロッドの表面改質方法。

【請求項5】

前記コンロッドはアルミニウム合金からなり、前記表面改質要素粉末はSiC及び/又はTiB2の微粉末である請求項4に記載のコンロッドの表面改質方法。

【図1】

【公開番号】特開2010−116600(P2010−116600A)

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2008−290711(P2008−290711)

【出願日】平成20年11月13日(2008.11.13)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年11月13日(2008.11.13)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]