コークス反応性評価方法

【課題】コークスの品質評価に用いられるコークスの重量減少量をより実炉に近い条件で得るコークス反応性評価方法を提供する。

【解決手段】実高炉におけるコークス反応状態での温度範囲および反応ガス濃度を試料コークス層が装入された反応容器9内に再現し、反応容器9の重量を測定することで反応容器9内に装入した試料コークス層の重量減少量を求めるコークス反応性評価方法において、KOH粉末とコークスの混合層を備えたアルカリ蒸気発生層を一次の試料コークス層として反応容器9内で反応させ、アルカリ蒸気発生後に測定した一次の試料コークス層の重量減少量を補正値とし、次に新たなアルカリ蒸気発生層の上にアルカリ蒸着用コークスを配置した二次の試料コークス層を反応容器9内で反応させ、アルカリ蒸気発生後に測定した二次の試料コークス層の重量減少量から前記補正値の重量減少量を減じた値をアルカリ蒸着用コークスの正味のコークス重量減少量とする。

【解決手段】実高炉におけるコークス反応状態での温度範囲および反応ガス濃度を試料コークス層が装入された反応容器9内に再現し、反応容器9の重量を測定することで反応容器9内に装入した試料コークス層の重量減少量を求めるコークス反応性評価方法において、KOH粉末とコークスの混合層を備えたアルカリ蒸気発生層を一次の試料コークス層として反応容器9内で反応させ、アルカリ蒸気発生後に測定した一次の試料コークス層の重量減少量を補正値とし、次に新たなアルカリ蒸気発生層の上にアルカリ蒸着用コークスを配置した二次の試料コークス層を反応容器9内で反応させ、アルカリ蒸気発生後に測定した二次の試料コークス層の重量減少量から前記補正値の重量減少量を減じた値をアルカリ蒸着用コークスの正味のコークス重量減少量とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、より実炉に近い条件においてコークスの反応性を評価するコークス反応性評価方法に関する。

【背景技術】

【0002】

製鉄プロセスにおける高炉操業では、高炉炉頂部から塊鉄鉱石及び焼結鉱などの鉄含有原料とコークスを炉内で交互に層状をなすように装入し、鉄含有原料が炉内を降下する過程で下部の羽口からの送風により、コークスの燃焼反応、さらにソルーションロス反応より生成された還元ガスにより鉄含有原料を還元し、溶銑とし、出銑が行なわれる。この際、高炉内にはシャフト上部位置に950〜1000℃程度の温度の熱保存帯が形成され、ここでコークスとCO2ガスによるソルーションロス反応(C+CO2→2CO)によりコークスがガス化し、COガスによる塊鉄鉱石及び焼結鉱の間接還元が進行し、この熱保存帯よりさらに下部の1100℃程度以上の温度で塊鉄鉱石及び焼結鉱が軟化溶融を開始し、融着帯が形成され、ここでは上記塊鉄鉱石及び焼結鉱のCOガスによる間接還元に加

えて、コークス(C)との直接還元反応も進行する。一般に、塊鉄鉱石及び焼結鉱の還元効率を向上させることによって還元材比を低減させるために、上記熱保存帯温度を低下させることが望ましく、この手段として高反応性コークスを用いることによりコークスのガス化反応を促進する方法が知られている(特許文献1)。

【0003】

この高反応性コークスは、特許文献1に示されるように、非微粘結炭を原料炭に配合する、コークスのガス化反応を促進する触媒としての役割を持つ鉄分を原料炭に配合する、さらには、Caなどのアルカリ土類金属等を原料炭に添加する等の方法を用いて製造する方法が提案されている。

【0004】

また、コークスの反応性の評価方法の一つとして、コークスとCO2の反応性をCO2雰囲気でのコークスの重量減少百分率により表すコークス反応性指数(CRI:Coke Reactivity index)が知られている。

【0005】

コークス反応性指数(CRI)によるコークス品質評価方法は、実験炉においてコークス試料を高温で一定時間CO2の反応ガスにより反応させ、反応後のコークス試料の重量の反応前のコークス試料の重量に対する割合で表すようにしている。

【0006】

この場合、コークス試料の重量を測定し、反応後におけるコークス試料の重量を測定する。

【特許文献1】特開2005−232348号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで高炉内にはアルカリが循環しており、このアルカリの影響によってコークスの反応性が向上することが知られている。

【0008】

しかしながら、上述したコークス反応性指数(CRI)の算出の基となる反応後におけるコークス重量は、アルカリ雰囲気下での重量減少に基づいたものではなく、高炉内に装入すべきコークスの性状評価については必ずしも明確に示されているとはいえない。特に、高反応性コークスのさらなる改善で還元材比をより一層低減させるためには、コークスにアルカリが付着した状態を作り出してコークスの性状評価を行うことが必要となる。

【0009】

本発明は、斯かる観点に鑑みなされたもので、例えばコークス反応性指数(CRI)を用いてコークスを品質評価する際に用いられるコークスの重量減少量をより実炉に近い条件で得ることができるコークス反応性評価方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するためになされたもので、その要旨とするところは以下のとおりである。

【0011】

(1)実高炉におけるコークス反応状態での温度範囲および反応ガス濃度を試料コークス層が装入された反応容器内に再現し、該反応容器の重量を測定することで該反応容器内に装入した試料コークス層の重量減少量を求めるコークス反応性評価方法において、アルカリとコークスを備えたアルカリ蒸気発生層を一次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した一次の試料コークス層の重量減少量を補正値とし、次に新たに用意した前記アルカリ蒸気発生層の上にアルカリ蒸着用コークスを配置したものを二次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した二次の試料コークス層の重量減少量を本測定値とし、前記本測定値の重量減少量から前記補正値の重量減少量を減じた値を前記アルカリ蒸着用コークスの正味のコークス重量減少量とすることを特徴とするコークス反応性評価方法。

(2)前記アルカリ蒸気発生層は、アルカリ粉末とコークスとを混合して構成したことを特徴とする(1)に記載のコークス反応性評価方法。

(3)前記アルカリ蒸気発生層は、コークスにアルカリ溶液を付着させて構成したことを特徴とする(1)に記載のコークス反応性評価方法。

【0012】

(4)前記試料コークス層は、アルカリ溶液の付着したアルカリ付着試料コークスの下部に、該アルカリ付着試料コークスから垂れ落ちるアルカリ溶液を付着させる試料コークスを配置した構成としたことを特徴とする(3)記載のコークス反応性評価方法。

【0013】

(5)前記重量減少量は、前記温度範囲内で一定温度ずつ昇温させ、各昇温温度での重量を測定することによって求めることを特徴とする(1)から(4)のいずれかに記載のコークス反応性評価方法。

【0014】

(6)前記温度範囲を、800℃から1200℃とすることを特徴とする(1)から(5)のいずれかに記載のコークス反応性評価方法。

【発明の効果】

【0015】

本発明によれば、アルカリ蒸気発生層から蒸気化したアルカリがアルカリ蒸着用コークスに蒸着し、このアルカリ蒸着試料コークスを反応ガス(CO2)と反応させることにより、実炉に近い条件下でのコークスの反応性を評価することが可能となった。そして、アルカリ蒸気発生層と反応ガス(CO2)との反応によって減じられた重量減少量を補正値として予め測定しているので、本測定値の重量減少量から前記補正値を減じた値を前記アルカリ蒸着用コークスの正味のコークス重量減少量を得ることができる。

【0016】

また、反応性をさらに高めた高反応性コークスの作りこみに貢献することができる。

【発明を実施するための最良の形態】

【0017】

図1は、本発明によるコークス反応性評価方法を実施する実験炉である測定装置の概略縦断面図を示す。

【0018】

図1において、測定装置1は、コークス試料を収納し、収納したコークス試料に反応ガス(CO2)を反応させる反応容器としての反応管2を恒温槽3内に上下方向移動自在に配置している。そして、反応管2はワイヤー4を介して天秤式の秤5から吊り下げられ、反応管2内の収納物の重量を秤5により測定できるようにしている。

【0019】

恒温槽3内を実炉と同様の温度に加熱する加熱装置6が反応管2を取り囲むようにして恒温槽3内に配置され、不図示のコントローラにより温度制御が行われる。

【0020】

反応管2は、有底の外反応管7内に隙間8を有して内反応管9を同心に配置した二重管構造に構成され、内反応管9の底部9aには通気孔9bが形成され、隙間8と内反応管9内とが連通する。

【0021】

恒温槽3から上方に抜け出ている外反応管7の上部には、反応ガス(CO2)導入管10が設けられ、不図示の反応ガス(CO2)供給装置からの反応ガス(CO2)が矢印で示すように、反応ガス(CO2)導入管10を経て隙間8内に供給され、さらに内反応管9の底部9aに形成した通気孔9bを通して反応ガス(CO2)が内反応管9内に供給される。

【0022】

反応管2の上部には、外反応管7と内反応管9の上端を固定し、内反応管9に連通する内径孔11aを有する鍔部11が設けられ、この鍔部11に排気孔12aを有する蓋体12が取外し可能に取り付けられている。また、蓋体12の上面には、排気孔12aに接続される排気管13が取り付けられている。

【0023】

内反応管9内は、下方から導入される反応ガス(CO2)を分散させるために多数個のアルミナ製の球体(アルミナボール)を複数段に渡って敷き詰めた下部アルミナボール層14の上に試料層15を設けた構成とし、試料層15の温度を熱伝対16により測定する。そして、内反応管9内の試料層15の試料と接触した反応ガス(CO2)は、内径孔11aから排気孔12aを通って排気管13から外部へ排出される。

【0024】

なお、下部アルミナボール層14は、複数の通気孔17aを有する下隔壁板17上に配置されている。

【0025】

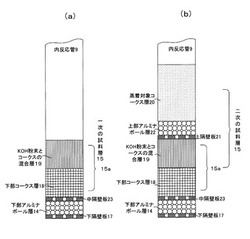

試料層15は、図2(a)に示すように、下部コークス層18の上にKOH粉末とコークスとを混合したKOH粉末とコークスとの混合層(以下、KOH粉末・コークス混合層と称す)19を載せたアルカリ蒸気発生層15aから構成される場合(これを一次の試料層と称す)と、図2(b)に示すように、アルカリ蒸気発生層15aの上にアルカリを蒸着させる蒸着対象コークス層20を設けた構成の場合(これを二次の試料層と称す)とがある。なお、蒸着対象コークス層20は、下隔壁板17と同様構成の上隔壁板21の上に下部アルミナボール層14と同様の上部アルミナボール層22の上に配置される。また、下部アルミナボール層14の上に、下隔壁板17と同様構成の中隔壁板23を配置し、その上に下部コークス層18を配置している。

【0026】

アルカリ蒸気発生層15aを構成するKOH粉末・コークス混合層19は、粒状のコークスとKOH粉末とを混合したもので構成している。これは、高炉内においてはアルカリが循環しており、このアルカリの影響によってコークスの反応性が向上すること考慮するためである。

【0027】

しかし、アルカリ蒸気発生層15aに高温の反応ガス(CO2)を接触させた場合、蒸着したKOHとコークスとの反応(2KOH+2C⇒2K+2CO+H2)が起きてしまい、目的とする反応ガス(CO2)とコークスとの反応(C+CO2→2CO)に伴う重量減少に加えて、当該反応(2KOH+2C)によるガス化分(ガス化したK、2CO、H2)の重量減少量を含んでしまっており、コークスとCO2の厳密な反応であるとは言えない。さらに、実高炉内においては、アルカリは蒸気の状態でコークスに付着するため、粉体の状態でアルカリをコークスに付着させることは、実炉内におけるコークスに対するアルカリの付着状況が本質的に異なる可能性があると考えられる。

【0028】

なお、予めアルカリを蒸着したコークスに反応ガス(CO2)を接触させ、反応ガス(CO2)を反応させた後と、反応前における重量を測定し、コークスの重量減少率を算出することも考えられるが、この場合、低温においてもある一定のカリウムが蒸着していることになり、実炉に近い状況での反応とは言えない。

【0029】

そこで、アルカリ蒸気発生層15aのKOH粉末・コークス混合層19は高温の反応ガス(CO2)との接触でカリウムを蒸発させ、蒸発したカリウムを蒸着対象コークス層20のコークスに蒸着させるという実炉に近い状況を作り出す役割を担っている。

【0030】

なお、アルカリ蒸気発生層15aは、KOH粉末・コークス混合層19の下に下部コークス層18を配置しているが、もしもこの下部コークス層18が存在しないとすると、KOH粉末・コークス混合層19のコークスに付着しているKOHが液状になって下方に垂れ落ちて下部アルミナボール層14に到達し、未反応KOHができてしまうが、KOH粉末・コークス混合層19の下部に下部コークス層18を配置することによりこのような問題が解決される。また、コークスに付着しているKOHが液状化し、下部アルミナボール層14に垂れ落ちることを抑制するために、KOH粉末・コークス混合層19及び下部コークス層18で使用するコークス粒径は、蒸着対象コークス層20のコークス粒径より小さくすることが好ましい。

この理由から、KOH粉末・コークス混合層19及び下部コークス層18で使用するコークス粒径は2〜3mmがより好ましい。

【0031】

この測定装置1による測定方法は、先ず、図2(a)に示すように、内反応管9内に一次の試料層をなすアルカリ蒸気発生層15aのみを配置し、高炉の温度条件下で温度を上昇させると共に、当該温度における反応ガスのCO2ガス濃度を調整した雰囲気下で、反応管2の重量を秤5で測定する補正値測定を行う。

【0032】

図3は内反応管9の重量減少量(g)と温度との関係を示し、反応前の内反応管9の重量(W)より各温度における反応中の重量(Wt)を減じた重量がそれぞれ重量減少量(ΔW=W−Wt)となる。この図3に示す重量減少量(ΔW)は、アルカリ蒸気発生層15aにおけるコークスと反応ガス(CO2)との反応によって減少した重量に加えて上述した2KOH+2Cの反応によってガス化したK、2CO、H2分の重量を含んでいる。

【0033】

次に、蓋体12を取外して内反応管9内のアルカリ蒸気発生層15aを新しいものに交換し、図2(b)に示すように、さらに上隔壁板21、上部アルミナボール層22を配置してその上に重量mの蒸着対象コークス層20を配置して二次の試料層15を構築し蓋体12を閉じ、上述の補正値測定と同じ条件で本測定を行う。そして、反応前に秤5により反応管2の重量を測定する。この場合、上隔壁板21及び上部アルミナボール層22の重量を差し引くと、補正測定時の反応前における重量(W)に対して重量mだけ増えたことになる。そして、試料層15の温度を上昇させつつ反応ガス(CO2)の濃度を調整し、各温度での反応管2の重量を秤5で測定する。図4は、本測定における各温度での重量減少量(g)を示している。

【0034】

本測定においては、アルカリ蒸気発生層15aからの蒸気カリウムが蒸着対象コークス層20のコークスに蒸着し、この際、温度変化に伴って蒸気カリウムの存在割合が変化するので、より実炉に近い条件で蒸着対象コークス層20のコークスにカリウムが蒸着して反応ガス(CO2)と反応する。

【0035】

本測定においては、蒸着対象コークス層20のコークスにカリウムが蒸着し、このカリウム蒸着したコークスが反応ガス(CO2)との接触で反応して蒸着対象コークスがΔW2減少し、またアルカリ蒸気発生層15aから重量ΔWが減少している。

【0036】

したがって、本測定での重量減少量をΔW1とすると、

ΔW1=ΔW2+ΔW

となり、実炉に近い雰囲気化でコークスにアルカリが蒸着した状態で、当該アルカリ蒸着コークスが反応ガス(CO2)との反応で減少した重量ΔW2(ΔW2=ΔW1−ΔW)が算出される。

【0037】

したがって、補正値測定によって得られた補正値を、本測定で測定して得られた重量減少量から減じるだけで、蒸着対象コークス層20におけるコークスの正味のコークス重量減少率を算出することができることとなる。

なお、KOH粉末・コークス混合層19に代えて、粒状のコークスをKOH水溶液中に浸漬した構成のKOH浸漬コークス層を用いても良い。

この場合、アルカリ蒸気発生層15aは、前記KOH浸漬コークス層の下に下部コークス層18を配置しているが、もしもこの下部コークス層18が存在しないとすると、前記KOH浸漬コークス層をなすコークスに付着しているKOHが液状になって下方に垂れ落ちて下部アルミナボール層14に到達し、未反応KOHができてしまうが、KOH浸漬コークス層の下部に下部コークス層18を配置することによりこのような問題が解決される。また、コークスに付着しているKOHが液状化し、下部アルミナボール層14に垂れ落ちることを抑制するために、KOH浸漬コークス層及び下部コークス層18で使用するコークス粒径は、蒸着対象コークス層20のコークス粒径より小さくすることが好ましい。

この理由から、KOH浸漬コークス層及び下部コークス層18で使用するコークス粒径は2〜3mmがより好ましい。

【実施例】

【0038】

1)反応管2の寸法として、

内反応管9の内径70mm、長さ880mm

外反応管7の内径90mm、長さ910mm

2)アルミナボール層を構成するアルミナボールの粒径:10mm

下部アルミナボール層14の重量を258g

上部アルミナボール層22の重量を172g

3)試料コークスとして、

下部コークス層18(コークスの平均粒径:2.5mm)の重量:120g

KOH粉末・コークス混合層19(コークスの平均粒径:2.5mm)の重量:150g(試料コークス100g+KOH(50g))

蒸着対象コークス層20(コークスの平均粒径:20mm):200g

4)ガス濃度(ηCO=[CO2/(CO+CO2)]×100)は、

温度800℃〜900℃で、ηCO:40%〜30%

温度900℃〜1200℃で、ηCO:30%〜5%

5)昇温速度を5℃/min

6)反応ガス(CO2)流量を20L/min

として補正値測定と、本測定とを行った。

【0039】

補正値測定及び本測定は、それぞれ上述の条件で反応ガス(CO2)を反応管2内に導入し、そのときの重量減少量を測定する。この測定は、再現性を含めて計5回同様にして行った。

【0040】

補正値測定は、下部コークス層18におけるコークスと反応ガス(CO2)との反応、およびKOH粉末・コークス混合層19のコークと反応ガス(CO2)との反応が、各温度でどれだけ進行するかを測定するもので、その測定結果を図3に示す。

【0041】

また、本測定は蒸着対象コークス層20のコークスがアルカリとしてのカリウムを蒸着した状態において、蒸着対象コークス層20とアルカリ蒸気発生層15aのコークスと反応ガス(CO2)との反応が、各温度でどれだけ進行するかを測定するもので、本測定の測定結果を図4に示す。

【0042】

このようにして補正値測定と本測定とを行い、図4に示した測定結果から図3に示した測定結果を減じることにより、蒸着対象コークス層20におけるコークスの正味のコークス重量減少率が得られることとなる。

【0043】

図5は、コークス試料A、コークス試料B、コークス試料Cについて、上述のコークス反応性試験を実施した時の本測定結果を示す。

【0044】

コークス試料Aは、原料炭に非微粘結炭(100%)を用い、これに触媒としてCaを1%添加してコークス炉で乾留して得られたコークス、コークス試料Bは、原料炭に非微粘結炭:80%と粘結炭:20%を用い、コークス炉で乾留して得られたコークス、コークス試料Cは、原料炭に非微粘結炭:30%と粘結炭:70%を用い、コークス炉で乾留して得られたコークスであり、コークスC<コークスB<コークスAの順にJIS反応性は高く、ガス化反応が起きやすい。

【図面の簡単な説明】

【0045】

【図1】本発明を実施できる測定装置の概略縦断面図。

【図2】図1の試料層の説明図。

【図3】補正値測定の測定結果を示す図

【図4】本測定の測定結果を示す図。

【図5】試料A、B、Cの本測定結果を示す図。

【符号の説明】

【0046】

1 測定装置

2 反応管

3 恒温槽

4 ワイヤー

5 秤

6 加熱装置

7 外反応管

8 隙間

9 内反応管

9a 底部 9b 通気孔

10 反応ガス導入管

11 鍔部

11a 内径孔

12 蓋体

12a 排気孔

13 排気管

14 下部アルミナボール層

15 試料層

アルカリ蒸気発生層15a

16 熱電対

17 下隔壁板

17a 通気孔

18 下部コークス層

19 KOH粉末とコークスとの混合層(KOH粉末・コークス混合層)

20 蒸着対象コークス層

21 上隔壁板

22 上部アルミナボール層

23 中隔壁板

【技術分野】

【0001】

本発明は、より実炉に近い条件においてコークスの反応性を評価するコークス反応性評価方法に関する。

【背景技術】

【0002】

製鉄プロセスにおける高炉操業では、高炉炉頂部から塊鉄鉱石及び焼結鉱などの鉄含有原料とコークスを炉内で交互に層状をなすように装入し、鉄含有原料が炉内を降下する過程で下部の羽口からの送風により、コークスの燃焼反応、さらにソルーションロス反応より生成された還元ガスにより鉄含有原料を還元し、溶銑とし、出銑が行なわれる。この際、高炉内にはシャフト上部位置に950〜1000℃程度の温度の熱保存帯が形成され、ここでコークスとCO2ガスによるソルーションロス反応(C+CO2→2CO)によりコークスがガス化し、COガスによる塊鉄鉱石及び焼結鉱の間接還元が進行し、この熱保存帯よりさらに下部の1100℃程度以上の温度で塊鉄鉱石及び焼結鉱が軟化溶融を開始し、融着帯が形成され、ここでは上記塊鉄鉱石及び焼結鉱のCOガスによる間接還元に加

えて、コークス(C)との直接還元反応も進行する。一般に、塊鉄鉱石及び焼結鉱の還元効率を向上させることによって還元材比を低減させるために、上記熱保存帯温度を低下させることが望ましく、この手段として高反応性コークスを用いることによりコークスのガス化反応を促進する方法が知られている(特許文献1)。

【0003】

この高反応性コークスは、特許文献1に示されるように、非微粘結炭を原料炭に配合する、コークスのガス化反応を促進する触媒としての役割を持つ鉄分を原料炭に配合する、さらには、Caなどのアルカリ土類金属等を原料炭に添加する等の方法を用いて製造する方法が提案されている。

【0004】

また、コークスの反応性の評価方法の一つとして、コークスとCO2の反応性をCO2雰囲気でのコークスの重量減少百分率により表すコークス反応性指数(CRI:Coke Reactivity index)が知られている。

【0005】

コークス反応性指数(CRI)によるコークス品質評価方法は、実験炉においてコークス試料を高温で一定時間CO2の反応ガスにより反応させ、反応後のコークス試料の重量の反応前のコークス試料の重量に対する割合で表すようにしている。

【0006】

この場合、コークス試料の重量を測定し、反応後におけるコークス試料の重量を測定する。

【特許文献1】特開2005−232348号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで高炉内にはアルカリが循環しており、このアルカリの影響によってコークスの反応性が向上することが知られている。

【0008】

しかしながら、上述したコークス反応性指数(CRI)の算出の基となる反応後におけるコークス重量は、アルカリ雰囲気下での重量減少に基づいたものではなく、高炉内に装入すべきコークスの性状評価については必ずしも明確に示されているとはいえない。特に、高反応性コークスのさらなる改善で還元材比をより一層低減させるためには、コークスにアルカリが付着した状態を作り出してコークスの性状評価を行うことが必要となる。

【0009】

本発明は、斯かる観点に鑑みなされたもので、例えばコークス反応性指数(CRI)を用いてコークスを品質評価する際に用いられるコークスの重量減少量をより実炉に近い条件で得ることができるコークス反応性評価方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、上記課題を解決するためになされたもので、その要旨とするところは以下のとおりである。

【0011】

(1)実高炉におけるコークス反応状態での温度範囲および反応ガス濃度を試料コークス層が装入された反応容器内に再現し、該反応容器の重量を測定することで該反応容器内に装入した試料コークス層の重量減少量を求めるコークス反応性評価方法において、アルカリとコークスを備えたアルカリ蒸気発生層を一次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した一次の試料コークス層の重量減少量を補正値とし、次に新たに用意した前記アルカリ蒸気発生層の上にアルカリ蒸着用コークスを配置したものを二次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した二次の試料コークス層の重量減少量を本測定値とし、前記本測定値の重量減少量から前記補正値の重量減少量を減じた値を前記アルカリ蒸着用コークスの正味のコークス重量減少量とすることを特徴とするコークス反応性評価方法。

(2)前記アルカリ蒸気発生層は、アルカリ粉末とコークスとを混合して構成したことを特徴とする(1)に記載のコークス反応性評価方法。

(3)前記アルカリ蒸気発生層は、コークスにアルカリ溶液を付着させて構成したことを特徴とする(1)に記載のコークス反応性評価方法。

【0012】

(4)前記試料コークス層は、アルカリ溶液の付着したアルカリ付着試料コークスの下部に、該アルカリ付着試料コークスから垂れ落ちるアルカリ溶液を付着させる試料コークスを配置した構成としたことを特徴とする(3)記載のコークス反応性評価方法。

【0013】

(5)前記重量減少量は、前記温度範囲内で一定温度ずつ昇温させ、各昇温温度での重量を測定することによって求めることを特徴とする(1)から(4)のいずれかに記載のコークス反応性評価方法。

【0014】

(6)前記温度範囲を、800℃から1200℃とすることを特徴とする(1)から(5)のいずれかに記載のコークス反応性評価方法。

【発明の効果】

【0015】

本発明によれば、アルカリ蒸気発生層から蒸気化したアルカリがアルカリ蒸着用コークスに蒸着し、このアルカリ蒸着試料コークスを反応ガス(CO2)と反応させることにより、実炉に近い条件下でのコークスの反応性を評価することが可能となった。そして、アルカリ蒸気発生層と反応ガス(CO2)との反応によって減じられた重量減少量を補正値として予め測定しているので、本測定値の重量減少量から前記補正値を減じた値を前記アルカリ蒸着用コークスの正味のコークス重量減少量を得ることができる。

【0016】

また、反応性をさらに高めた高反応性コークスの作りこみに貢献することができる。

【発明を実施するための最良の形態】

【0017】

図1は、本発明によるコークス反応性評価方法を実施する実験炉である測定装置の概略縦断面図を示す。

【0018】

図1において、測定装置1は、コークス試料を収納し、収納したコークス試料に反応ガス(CO2)を反応させる反応容器としての反応管2を恒温槽3内に上下方向移動自在に配置している。そして、反応管2はワイヤー4を介して天秤式の秤5から吊り下げられ、反応管2内の収納物の重量を秤5により測定できるようにしている。

【0019】

恒温槽3内を実炉と同様の温度に加熱する加熱装置6が反応管2を取り囲むようにして恒温槽3内に配置され、不図示のコントローラにより温度制御が行われる。

【0020】

反応管2は、有底の外反応管7内に隙間8を有して内反応管9を同心に配置した二重管構造に構成され、内反応管9の底部9aには通気孔9bが形成され、隙間8と内反応管9内とが連通する。

【0021】

恒温槽3から上方に抜け出ている外反応管7の上部には、反応ガス(CO2)導入管10が設けられ、不図示の反応ガス(CO2)供給装置からの反応ガス(CO2)が矢印で示すように、反応ガス(CO2)導入管10を経て隙間8内に供給され、さらに内反応管9の底部9aに形成した通気孔9bを通して反応ガス(CO2)が内反応管9内に供給される。

【0022】

反応管2の上部には、外反応管7と内反応管9の上端を固定し、内反応管9に連通する内径孔11aを有する鍔部11が設けられ、この鍔部11に排気孔12aを有する蓋体12が取外し可能に取り付けられている。また、蓋体12の上面には、排気孔12aに接続される排気管13が取り付けられている。

【0023】

内反応管9内は、下方から導入される反応ガス(CO2)を分散させるために多数個のアルミナ製の球体(アルミナボール)を複数段に渡って敷き詰めた下部アルミナボール層14の上に試料層15を設けた構成とし、試料層15の温度を熱伝対16により測定する。そして、内反応管9内の試料層15の試料と接触した反応ガス(CO2)は、内径孔11aから排気孔12aを通って排気管13から外部へ排出される。

【0024】

なお、下部アルミナボール層14は、複数の通気孔17aを有する下隔壁板17上に配置されている。

【0025】

試料層15は、図2(a)に示すように、下部コークス層18の上にKOH粉末とコークスとを混合したKOH粉末とコークスとの混合層(以下、KOH粉末・コークス混合層と称す)19を載せたアルカリ蒸気発生層15aから構成される場合(これを一次の試料層と称す)と、図2(b)に示すように、アルカリ蒸気発生層15aの上にアルカリを蒸着させる蒸着対象コークス層20を設けた構成の場合(これを二次の試料層と称す)とがある。なお、蒸着対象コークス層20は、下隔壁板17と同様構成の上隔壁板21の上に下部アルミナボール層14と同様の上部アルミナボール層22の上に配置される。また、下部アルミナボール層14の上に、下隔壁板17と同様構成の中隔壁板23を配置し、その上に下部コークス層18を配置している。

【0026】

アルカリ蒸気発生層15aを構成するKOH粉末・コークス混合層19は、粒状のコークスとKOH粉末とを混合したもので構成している。これは、高炉内においてはアルカリが循環しており、このアルカリの影響によってコークスの反応性が向上すること考慮するためである。

【0027】

しかし、アルカリ蒸気発生層15aに高温の反応ガス(CO2)を接触させた場合、蒸着したKOHとコークスとの反応(2KOH+2C⇒2K+2CO+H2)が起きてしまい、目的とする反応ガス(CO2)とコークスとの反応(C+CO2→2CO)に伴う重量減少に加えて、当該反応(2KOH+2C)によるガス化分(ガス化したK、2CO、H2)の重量減少量を含んでしまっており、コークスとCO2の厳密な反応であるとは言えない。さらに、実高炉内においては、アルカリは蒸気の状態でコークスに付着するため、粉体の状態でアルカリをコークスに付着させることは、実炉内におけるコークスに対するアルカリの付着状況が本質的に異なる可能性があると考えられる。

【0028】

なお、予めアルカリを蒸着したコークスに反応ガス(CO2)を接触させ、反応ガス(CO2)を反応させた後と、反応前における重量を測定し、コークスの重量減少率を算出することも考えられるが、この場合、低温においてもある一定のカリウムが蒸着していることになり、実炉に近い状況での反応とは言えない。

【0029】

そこで、アルカリ蒸気発生層15aのKOH粉末・コークス混合層19は高温の反応ガス(CO2)との接触でカリウムを蒸発させ、蒸発したカリウムを蒸着対象コークス層20のコークスに蒸着させるという実炉に近い状況を作り出す役割を担っている。

【0030】

なお、アルカリ蒸気発生層15aは、KOH粉末・コークス混合層19の下に下部コークス層18を配置しているが、もしもこの下部コークス層18が存在しないとすると、KOH粉末・コークス混合層19のコークスに付着しているKOHが液状になって下方に垂れ落ちて下部アルミナボール層14に到達し、未反応KOHができてしまうが、KOH粉末・コークス混合層19の下部に下部コークス層18を配置することによりこのような問題が解決される。また、コークスに付着しているKOHが液状化し、下部アルミナボール層14に垂れ落ちることを抑制するために、KOH粉末・コークス混合層19及び下部コークス層18で使用するコークス粒径は、蒸着対象コークス層20のコークス粒径より小さくすることが好ましい。

この理由から、KOH粉末・コークス混合層19及び下部コークス層18で使用するコークス粒径は2〜3mmがより好ましい。

【0031】

この測定装置1による測定方法は、先ず、図2(a)に示すように、内反応管9内に一次の試料層をなすアルカリ蒸気発生層15aのみを配置し、高炉の温度条件下で温度を上昇させると共に、当該温度における反応ガスのCO2ガス濃度を調整した雰囲気下で、反応管2の重量を秤5で測定する補正値測定を行う。

【0032】

図3は内反応管9の重量減少量(g)と温度との関係を示し、反応前の内反応管9の重量(W)より各温度における反応中の重量(Wt)を減じた重量がそれぞれ重量減少量(ΔW=W−Wt)となる。この図3に示す重量減少量(ΔW)は、アルカリ蒸気発生層15aにおけるコークスと反応ガス(CO2)との反応によって減少した重量に加えて上述した2KOH+2Cの反応によってガス化したK、2CO、H2分の重量を含んでいる。

【0033】

次に、蓋体12を取外して内反応管9内のアルカリ蒸気発生層15aを新しいものに交換し、図2(b)に示すように、さらに上隔壁板21、上部アルミナボール層22を配置してその上に重量mの蒸着対象コークス層20を配置して二次の試料層15を構築し蓋体12を閉じ、上述の補正値測定と同じ条件で本測定を行う。そして、反応前に秤5により反応管2の重量を測定する。この場合、上隔壁板21及び上部アルミナボール層22の重量を差し引くと、補正測定時の反応前における重量(W)に対して重量mだけ増えたことになる。そして、試料層15の温度を上昇させつつ反応ガス(CO2)の濃度を調整し、各温度での反応管2の重量を秤5で測定する。図4は、本測定における各温度での重量減少量(g)を示している。

【0034】

本測定においては、アルカリ蒸気発生層15aからの蒸気カリウムが蒸着対象コークス層20のコークスに蒸着し、この際、温度変化に伴って蒸気カリウムの存在割合が変化するので、より実炉に近い条件で蒸着対象コークス層20のコークスにカリウムが蒸着して反応ガス(CO2)と反応する。

【0035】

本測定においては、蒸着対象コークス層20のコークスにカリウムが蒸着し、このカリウム蒸着したコークスが反応ガス(CO2)との接触で反応して蒸着対象コークスがΔW2減少し、またアルカリ蒸気発生層15aから重量ΔWが減少している。

【0036】

したがって、本測定での重量減少量をΔW1とすると、

ΔW1=ΔW2+ΔW

となり、実炉に近い雰囲気化でコークスにアルカリが蒸着した状態で、当該アルカリ蒸着コークスが反応ガス(CO2)との反応で減少した重量ΔW2(ΔW2=ΔW1−ΔW)が算出される。

【0037】

したがって、補正値測定によって得られた補正値を、本測定で測定して得られた重量減少量から減じるだけで、蒸着対象コークス層20におけるコークスの正味のコークス重量減少率を算出することができることとなる。

なお、KOH粉末・コークス混合層19に代えて、粒状のコークスをKOH水溶液中に浸漬した構成のKOH浸漬コークス層を用いても良い。

この場合、アルカリ蒸気発生層15aは、前記KOH浸漬コークス層の下に下部コークス層18を配置しているが、もしもこの下部コークス層18が存在しないとすると、前記KOH浸漬コークス層をなすコークスに付着しているKOHが液状になって下方に垂れ落ちて下部アルミナボール層14に到達し、未反応KOHができてしまうが、KOH浸漬コークス層の下部に下部コークス層18を配置することによりこのような問題が解決される。また、コークスに付着しているKOHが液状化し、下部アルミナボール層14に垂れ落ちることを抑制するために、KOH浸漬コークス層及び下部コークス層18で使用するコークス粒径は、蒸着対象コークス層20のコークス粒径より小さくすることが好ましい。

この理由から、KOH浸漬コークス層及び下部コークス層18で使用するコークス粒径は2〜3mmがより好ましい。

【実施例】

【0038】

1)反応管2の寸法として、

内反応管9の内径70mm、長さ880mm

外反応管7の内径90mm、長さ910mm

2)アルミナボール層を構成するアルミナボールの粒径:10mm

下部アルミナボール層14の重量を258g

上部アルミナボール層22の重量を172g

3)試料コークスとして、

下部コークス層18(コークスの平均粒径:2.5mm)の重量:120g

KOH粉末・コークス混合層19(コークスの平均粒径:2.5mm)の重量:150g(試料コークス100g+KOH(50g))

蒸着対象コークス層20(コークスの平均粒径:20mm):200g

4)ガス濃度(ηCO=[CO2/(CO+CO2)]×100)は、

温度800℃〜900℃で、ηCO:40%〜30%

温度900℃〜1200℃で、ηCO:30%〜5%

5)昇温速度を5℃/min

6)反応ガス(CO2)流量を20L/min

として補正値測定と、本測定とを行った。

【0039】

補正値測定及び本測定は、それぞれ上述の条件で反応ガス(CO2)を反応管2内に導入し、そのときの重量減少量を測定する。この測定は、再現性を含めて計5回同様にして行った。

【0040】

補正値測定は、下部コークス層18におけるコークスと反応ガス(CO2)との反応、およびKOH粉末・コークス混合層19のコークと反応ガス(CO2)との反応が、各温度でどれだけ進行するかを測定するもので、その測定結果を図3に示す。

【0041】

また、本測定は蒸着対象コークス層20のコークスがアルカリとしてのカリウムを蒸着した状態において、蒸着対象コークス層20とアルカリ蒸気発生層15aのコークスと反応ガス(CO2)との反応が、各温度でどれだけ進行するかを測定するもので、本測定の測定結果を図4に示す。

【0042】

このようにして補正値測定と本測定とを行い、図4に示した測定結果から図3に示した測定結果を減じることにより、蒸着対象コークス層20におけるコークスの正味のコークス重量減少率が得られることとなる。

【0043】

図5は、コークス試料A、コークス試料B、コークス試料Cについて、上述のコークス反応性試験を実施した時の本測定結果を示す。

【0044】

コークス試料Aは、原料炭に非微粘結炭(100%)を用い、これに触媒としてCaを1%添加してコークス炉で乾留して得られたコークス、コークス試料Bは、原料炭に非微粘結炭:80%と粘結炭:20%を用い、コークス炉で乾留して得られたコークス、コークス試料Cは、原料炭に非微粘結炭:30%と粘結炭:70%を用い、コークス炉で乾留して得られたコークスであり、コークスC<コークスB<コークスAの順にJIS反応性は高く、ガス化反応が起きやすい。

【図面の簡単な説明】

【0045】

【図1】本発明を実施できる測定装置の概略縦断面図。

【図2】図1の試料層の説明図。

【図3】補正値測定の測定結果を示す図

【図4】本測定の測定結果を示す図。

【図5】試料A、B、Cの本測定結果を示す図。

【符号の説明】

【0046】

1 測定装置

2 反応管

3 恒温槽

4 ワイヤー

5 秤

6 加熱装置

7 外反応管

8 隙間

9 内反応管

9a 底部 9b 通気孔

10 反応ガス導入管

11 鍔部

11a 内径孔

12 蓋体

12a 排気孔

13 排気管

14 下部アルミナボール層

15 試料層

アルカリ蒸気発生層15a

16 熱電対

17 下隔壁板

17a 通気孔

18 下部コークス層

19 KOH粉末とコークスとの混合層(KOH粉末・コークス混合層)

20 蒸着対象コークス層

21 上隔壁板

22 上部アルミナボール層

23 中隔壁板

【特許請求の範囲】

【請求項1】

実高炉におけるコークス反応状態での温度範囲および反応ガス濃度を試料コークス層が装入された反応容器内に再現し、該反応容器の重量を測定することで該反応容器内に装入した試料コークス層の重量減少量を求めるコークス反応性評価方法において、

アルカリとコークスを備えたアルカリ蒸気発生層を一次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した一次の試料コークス層の重量減少量を補正値とし、次に新たに用意した前記アルカリ蒸気発生層の上にアルカリ蒸着用コークスを配置したものを二次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した二次の試料コークス層の重量減少量を本測定値とし、前記本測定値の重量減少量から前記補正値の重量減少量を減じた値を前記アルカリ蒸着用コークスの正味のコークス重量減少量とすることを特徴とするコークス反応性評価方法。

【請求項2】

前記アルカリ蒸気発生層は、アルカリ粉末とコークスとを混合して構成したことを特徴とする請求項1に記載のコークス反応性評価方法。

【請求項3】

前記アルカリ蒸気発生層は、コークスにアルカリ溶液を付着させて構成したことを特徴とする請求項1に記載のコークス反応性評価方法。

【請求項4】

前記試料コークス層は、アルカリ蒸気発生層の下部に、該アルカリ蒸気発生層から垂れ落ちるアルカリ溶液を付着させる下部コークス層を配置した構成としたことを特徴とする請求項3に記載のコークス反応性評価方法。

【請求項5】

前記重量減少量は、前記温度範囲内で一定温度ずつ昇温させ、各昇温温度での重量を測定することによって求めることを特徴とする請求項1から4のいずれかに記載のコークス反応性評価方法。

【請求項6】

前記温度範囲を、800℃から1200℃とすることを特徴とする請求項1から5のいずれかに記載のコークス反応性評価方法。

【請求項1】

実高炉におけるコークス反応状態での温度範囲および反応ガス濃度を試料コークス層が装入された反応容器内に再現し、該反応容器の重量を測定することで該反応容器内に装入した試料コークス層の重量減少量を求めるコークス反応性評価方法において、

アルカリとコークスを備えたアルカリ蒸気発生層を一次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した一次の試料コークス層の重量減少量を補正値とし、次に新たに用意した前記アルカリ蒸気発生層の上にアルカリ蒸着用コークスを配置したものを二次の試料コークス層として前記反応容器内で反応させてアルカリ蒸気発生後に測定した二次の試料コークス層の重量減少量を本測定値とし、前記本測定値の重量減少量から前記補正値の重量減少量を減じた値を前記アルカリ蒸着用コークスの正味のコークス重量減少量とすることを特徴とするコークス反応性評価方法。

【請求項2】

前記アルカリ蒸気発生層は、アルカリ粉末とコークスとを混合して構成したことを特徴とする請求項1に記載のコークス反応性評価方法。

【請求項3】

前記アルカリ蒸気発生層は、コークスにアルカリ溶液を付着させて構成したことを特徴とする請求項1に記載のコークス反応性評価方法。

【請求項4】

前記試料コークス層は、アルカリ蒸気発生層の下部に、該アルカリ蒸気発生層から垂れ落ちるアルカリ溶液を付着させる下部コークス層を配置した構成としたことを特徴とする請求項3に記載のコークス反応性評価方法。

【請求項5】

前記重量減少量は、前記温度範囲内で一定温度ずつ昇温させ、各昇温温度での重量を測定することによって求めることを特徴とする請求項1から4のいずれかに記載のコークス反応性評価方法。

【請求項6】

前記温度範囲を、800℃から1200℃とすることを特徴とする請求項1から5のいずれかに記載のコークス反応性評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−31276(P2009−31276A)

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願番号】特願2008−172073(P2008−172073)

【出願日】平成20年7月1日(2008.7.1)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願日】平成20年7月1日(2008.7.1)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]