コークス炉の壁面状態評価方法、コークス炉の壁面状態評価装置、及びコンピュータプログラム

【課題】 コークス炉の炭化室の炉壁の肌荒れによる損傷の程度を指標化できるようにする。

【解決手段】 炭化室11の炉壁14の画像データから、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示す凹凸プロフィール900であって、炭化室11の高さ位置が異なる複数の凹凸プロフィール900を生成する。そして、複数の凹凸プロフィール900から基準位置の変位の部分を抽出してこれらの差分をとることにより、基準位置が揃った凹凸プロフィールを得る。そして、当該基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値を抽出し、その平均値を肌荒れ指数とする。

【解決手段】 炭化室11の炉壁14の画像データから、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示す凹凸プロフィール900であって、炭化室11の高さ位置が異なる複数の凹凸プロフィール900を生成する。そして、複数の凹凸プロフィール900から基準位置の変位の部分を抽出してこれらの差分をとることにより、基準位置が揃った凹凸プロフィールを得る。そして、当該基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値を抽出し、その平均値を肌荒れ指数とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コークス炉の壁面状態評価方法、コークス炉の壁面状態評価装置、及びコンピュータプログラムに関し、特に、コークス炉の炭化室の壁面の状態を評価するために用いて好適なものである。

【背景技術】

【0002】

鉄鋼業では室式と呼ばれるコークス炉が使われている。コークス炉は、耐火煉瓦等で形成された炉壁を介して、多数の炭化室と燃焼室とが交互に配置されて構成されている。コークス炉でコークスを生成する場合には、まず、炭化室の頂部にある石炭装入口から石炭を装入する。そして、ガスを燃やすことにより燃焼室で発生した熱によって、1000℃以上の高温を凡そ20時間、炭化室内の石炭に加える。これにより石炭が乾留され、コークスケーキ(以下の説明では、「コークスケーキ」を必要に応じて「コークス」と称する)が製造される。コークスが製造されると、炭化室の両端にある扉を開けて、炭化室の側方から押出機によりコークスを押し出し、コークスを炭化室から取り出す。このようにしてコークスを製造するための炭化室は、例えば、長さが15m、高さが6m、幅が0.4m程度の大きさを有しており、長さと高さに比較して幅が狭い構造を有しているのが特徴である。ここで、押出機がある側をプッシャーサイド(PS)、またコークス排出側をコークサイド(CS)と呼ぶ。

【0003】

コークス炉を操業する上では、乾留後にコークスを押し出す際の押出負荷が小さいことが望ましい。押出負荷が大きいと、コークスの押し詰まりが発生することがあり、コークスの減産を余儀なくされるからである。現状のコークス炉の多くは、30年以上の長期間にわたって稼働している。このため、炭化室を構成する耐火煉瓦が熱的・化学的・機械的要因によって劣化しており、このことが、押出負荷に大きく影響する。

【0004】

ところで、本発明者らは、炭化室の壁面の状態を高精度に観察するための技術として、特許文献1に記載の技術を開発している。特許文献1に記載の壁面観察装置では、ラインCCDカメラの線状視野に、当該線状視野の上下斜め方向からレーザ光を照射して、レーザスポットの画像を炉壁画像に重畳させ、そのレーザスポットの画像が重畳された炉壁画像から、炭化室の炉壁の凹凸の計測を行う。この炭化室の炉壁の凹凸は、画像上で、レーザスポットの画像の壁面高さ方向の変位として観測される。よって、レーザスポットの画像が重畳された炉壁画像を得れば、レーザ光の出射角度、ラインCCDカメラの視野角・視野サイズといった幾何学的条件から、三角測量の原理で、炭化室の炉壁の凹凸量が求まる。複数本のレーザ光線を壁面高さ方向に、略煉瓦段数の間隔を空けて投射することで、炭化室の全長、全高にわたって炉壁の凹凸量を計測することができる。

【0005】

本発明者らは、この壁面観察装置を用いて炭化室の壁面の状態を詳しく調査したところ、深さ方向の断面が概ねV字状のV字谷(V字谷の凹み深さは数mm〜10mm程度、開口部の幅は20mm〜80mm程度)が、壁面全体に多数発生していることを確認した(以降の説明では、壁面にV字谷が形成されている状態を必要に応じて「肌荒れ」と称する)。このV字谷は、耐火煉瓦の端部が損耗したり、複数の耐火煉瓦を貫く高さ方向の亀裂部で耐火煉瓦が角欠けしたりすることにより発生すると考えられる。このような炭化室の壁面の肌荒れは、コークスの押出時に生じる「コークスと壁面との間の摩擦」に何らかの影響を及ぼしていると考えられる。このようなV字谷で形成される肌荒れは、本発明者らが特許文献2で明らかにした炉壁損傷、すなわち複数の煉瓦にまたがる領域に凹み深さが40mm程度の煉瓦減肉による陥没やカーボン付着による張り出しが生じるものとは別の形態の炉壁損傷である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3895928号公報

【特許文献2】特開2008−201993号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来は、コークス炉の炭化室の炉壁の肌荒れを確認することはできるものの、その肌荒れの程度を指標化することができなかった。また、この肌荒れが、コークスと炉壁との間の摩擦係数に与える影響を定量化することができず、これにより、肌荒れの押出負荷への影響を定量化することができなかった。

本発明は、このような問題点に鑑みてなされたものであり、コークス炉の炭化室の炉壁の肌荒れの程度を指標化できるようにすることを第1の目的とする。

また、本発明は、コークス炉の炭化室の炉壁の肌荒れが、コークスと炉壁との間の摩擦係数に与える影響を定量化することができるようにすることを第2の目的とする。

また、本発明は、コークス炉の炭化室の炉壁の肌荒れの押出負荷への影響を定量化することができるようにすることを第3の目的とする。

【課題を解決するための手段】

【0008】

本発明のコークス炉の壁面状態評価方法は、コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価方法であって、炭化室の壁面に対して、当該炭化室の奥行方向に移動しながら、当該炭化室の高さ方向において間隔を有するように、複数のレーザ光を照射する照射工程と、炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を撮像する撮像工程と、前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡するレーザ光追跡工程と、前記レーザ光追跡工程によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成工程と、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出工程と、前記凹部深さ導出工程によって導出された、前記深さ情報に基づいて、前記壁面の損傷の程度を示す指標である肌荒れ指数を導出する肌荒れ指数導出工程と、を有することを特徴とする。

【0009】

本発明のコークス炉の壁面状態評価装置は、コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価装置であって、炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を取得する取得手段と、前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡する追跡手段と、前記レーザ光追跡手段によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成手段と、前記凹凸プロフィール生成手段によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出手段と、前記凹部深さ導出手段によって導出された、前記深さ情報に基づいて、前記壁面の損傷の程度を示す指標である肌荒れ指数を導出する肌荒れ指数導出手段と、を有することを特徴とする。

【0010】

本発明のコンピュータプログラムは、前記コークス炉の壁面状態評価装置の各手段としてコンピュータを機能させることを特徴とする。

【発明の効果】

【0011】

本発明によれば、コークス炉の炭化室の壁面に点在している複数の凹部の深さ情報を導出し、導出した深さ情報に基づいて、当該壁面の損傷の程度を示す指標である肌荒れ指数を導出するようにした。したがって、コークス炉の炭化室の炉壁の肌荒れの程度を指標化することができる。

また、本発明の他の特徴によれば、肌荒れ指数と炉壁摩擦係数との関係を導出し、損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数が導出されると、当該肌荒れ係数に対応する炉壁摩擦係数を導出するようにした。したがって、炭化室の炉壁の状態に対応させて炉壁摩擦係数を与えることができ、肌荒れが、コークスと炉壁との間の摩擦係数に与える影響を定量化することができる。

また、本発明のその他の特徴によれば、導出した炉壁摩擦係数を用いて、損傷を評価する対象となる炭化室の押出負荷を計算するようにした。したがって、炉壁摩擦係数を一定にした場合に比べて、押出負荷を高精度に計算することができ、押出負荷を定量化することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態を示し、コークス炉の壁面観察装置の外観構成の一例を示す図である。

【図2】本発明の実施形態を示し、垂直柱の内部の、透光板が設けられた部分の様子の一例を示す図である。

【図3】本発明の実施形態を示し、垂直柱とミラー管の配置関係の一例を示す図である。

【図4】本発明の実施形態を示し、レーザスポットの一例を示す図である。

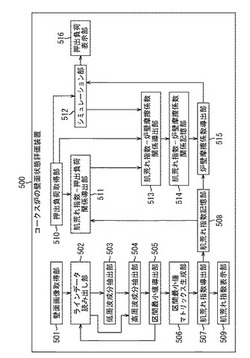

【図5】本発明の実施形態を示し、コークス炉の壁面状態評価装置の機能構成の一例を示す図である。

【図6】本発明の実施形態を示し、押出負荷と操業日との関係の一例を示す図である。

【図7】本発明の実施形態を示し、レーザスポットの画像が重畳された炉壁の画像の一例を示す図(写真)である。

【図8】本発明の実施形態を示し、レーザスポットの追跡結果から得られたV字谷の局所凹凸プロフィールの一例を示す図である。

【図9】本発明の実施形態を示し、凹凸量に対応する軸方向で上下に振動する凹凸プロフィールの一例を示す図である。

【図10】本発明の実施形態を示し、区間最小値マトリックスの一例を概念的に示す図である。

【図11】本発明の実施形態を示し、肌荒れが生じていない炭化室の炉壁の様子の一例を示す図(写真)である。

【図12】本発明の実施形態を示し、肌荒れが著しい炭化室の炉壁の様子の一例を示す図(写真)である。

【図13】本発明の実施形態を示し、平滑効果カーボンがV字谷に埋まることにより壁面が平滑化されている炭化室の炉壁の様子の一例を示す図(写真)である。

【図14】本発明の実施形態を示し、押出負荷と肌荒れ指数との関係の一例を示す図である。

【図15】本発明の実施形態を示し、炭化室の押出負荷計算モデルの一例を示す図である。

【図16】本発明の実施形態を示し、シミュレータで使用した各パラメータを示す図である。

【図17】本発明の実施形態を示し、肌荒れ指数と炉壁摩擦係数との関係の一例を示す図である。

【図18】本発明の実施形態を示し、押出負荷の計算値と実測値を示す図である。

【図19】本発明の実施形態を示し、肌荒れ指数導出処理を行う際の壁面状態評価装置の動作の一例を説明するフローチャートである。

【図20】本発明の実施形態を示し、炉壁摩擦係数導出処理を行う際の壁面状態評価装置の動作の一例を説明するフローチャートである。

【図21】本発明の実施形態を示し、押出負荷導出処理を行う際の壁面状態評価装置の動作の一例を説明するフローチャートである。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら、本発明の一実施形態を説明する。

(壁面観察装置)

図1は、コークス炉の壁面観察装置100(以下の説明では、「コークス炉の壁面観察装置」を必要におじて「壁面観察装置」と略称する。)の外観構成の一例を示す図である。図1では、コークス炉の炭化室11のPS側から、炭化室11の奥行方向に、壁面観察装置100が挿入されたときの様子を示している。

壁面観察装置100は、コークス炉の炭化室11の壁面全体の画像を観察する装置である。

壁面観察装置100は、ベースビームBBと、アッパビームUBと、垂直柱1と、ミラー管2とが一体となって形成された水冷ランスを有している。水冷ランスは、高耐熱のステンレス製の2重管であり、内管と外管との間に冷却水が流されるようになっている。このようにして、冷却水が流されるようにすることによって、水冷ランスの内部が高熱に曝されないようにしている。

【0014】

具体的に、炭化室11の奥行方向に延設されているアッパビームUBの先端面と、同じく炭化室11の奥行方向に延設されているベースビームBBの先端上面に、炭化室11の高さ方向に延設される垂直柱1が取り付けられている。また、ベースビームBBの先端面と、垂直柱1の上端側先端面に、炭化室11の高さ方向に延設されるミラー管2が取り付けられている。前述したように、垂直柱1と、ミラー管2と、アッパビームUBと、ベースビームBBとは、一体で形成されており、互いに共通の内空間を有している。

【0015】

垂直柱1の先端側側面には、透光板3a〜3dが、所定の間隔で高さ方向に設けられている。垂直柱1の内部に設けられた4つのリニアイメージカメラ5は、夫々透光板3a〜3dを通して、ミラー管2に映し出された画像を撮影する。すなわち、リニアイメージカメラ5は、炭化室11の右側・左側の炉壁14R、14Lの画像を撮影する(図2及び図3を参照)。

【0016】

また、透光板3a、3bの間と、透光板3c、3dの間には、夫々透光板4a、4bが設けられている。垂直柱1の内部に設けられた、例えば複数の半導体レーザからなるレーザ投光器群8は、透光板4a、4bを通して、ミラー管2を介して、炭化室11の右側・左側の炉壁14R、14L上のリニアイメージカメラ5の視野に、レーザ光を投光する(図2及び図3を参照)。

また、垂直柱1の底面の先端側には、炭化室11の炉壁(床面)14Fに乗ったシューSHが形成されている。このシューSHを介して水冷ランスの先端部が炭化室11の炉壁(床面)14Fで支持される。尚、水冷ランスの後端部は、水冷ランス挿入装置(図示を省略)に装着され支持されている。

【0017】

炭化室11のPS側から、ミラー管2を先頭にして水冷ランスを、炉外の水冷ランス挿入装置(図示を省略)を用いて炭化室11の奥行方向に挿入する。これにより、水冷ランスが、炭化室11の奥行方向(CS側の方向)に進入する。

【0018】

図2は、垂直柱1の内部の、透光板3a、4aが設けられた部分の様子の一例を示す図である。

図2に示すように、垂直柱1の内部の位置であって、透光板3aと対向する位置に、第1のリニアイメージカメラ5aが設けられている。また、垂直柱1の内部の位置であって、透光板4aと対向する位置には、11個のレーザ投光器からなるレーザ投光器群8aと、同じく11個のレーザ投光器からなるレーザ投光器群8bとが設けられている。第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bとの間には、減速機を内蔵した第1の電気モータ6aが設けられている。この第1の電気モータ6aは、垂直柱1に固定されている。また、第1の電気モータ6aの回転軸(出力軸)に、第1のリニアイメージカメラ5aと支持板7aとが結合されている。そして、支持板7aに、レーザ投光器群8a、8bが固定されている。

【0019】

レーザ投光器群8aは、その上方にある第1のリニアイメージカメラ5aで撮影されるレーザスポットを、炉壁14上に形成するためのものである。一方、レーザ投光器群8bは、その下方にある図示しない第2のリニアイメージカメラ5で撮影されるレーザスポットを形成するためのものである。レーザ投光器群8bの下方にある第2のリニアイメージカメラは、垂直柱1の内部の位置であって、透光板3bと対向する位置に設けられている。この第2のリニアイメージカメラ5は、第1のリニアイメージカメラ5aと同様に、減速機を内蔵した図示しない第2の電気モータ6の回転軸に結合されている。また、第2の電気モータ6は垂直柱1に固定されている。尚、第2の電気モータ6と、第2のリニアイメージカメラ5には、レーザ投光器群8a、8bは結合されていない。

【0020】

第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bとがミラー管2の管軸をねらっている状態で、第1の電気モータ6aが正転すると、第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bは、炭化室11の左側の炉壁14Lと対面する位置まで回動する。一方、第1の電気モータ6aが逆転すると、第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bは、炭化室11の右側の炉壁14Rと対面する位置まで回動する。

【0021】

第1の電気モータ6aの正転に伴い、第2の電気モータ6も正転する。これにより、第2のリニアイメージカメラ5も、炭化室11の左側の炉壁14Lと対面する位置まで回動する。同様に、第1の電気モータ6aの逆転に伴い、第2の電気モータ6も逆転する。これにより、第2のリニアイメージカメラ5も、炭化室11の右側の炉壁14Rと対面する位置まで回動する。

【0022】

以上のような第1及び第2のリニアイメージカメラ5と、レーザ投光器群8a、8bと、第1及び第2の電気モータ6と同様の構成が、垂直柱1の内部の領域であって、透光板3c、3d、4bが形成されている領域にも形成されている。このように、本実施形態では、垂直柱1の内部に、リニアイメージカメラ5とレーザ投光器群8との組みが、4組設けられている。

【0023】

図3は、垂直柱1とミラー管2の配置関係の一例を示す図である。具体的に図3は、垂直柱1とミラー管2とを、それらの軸に垂直な方向から切ったときの断面の概略を示す図である。また、前述したように、垂直柱1の内部には、リニアイメージカメラ5とレーザ投光器群8との組みを4組設けるようにしているが、各組は、撮影する場所が異なるだけである。よって、以下では、第1のリニアイメージカメラ5aと、レーザ投光器群8との組みの説明を行い、その他の組みの詳細な説明を必要に応じて省略する。

【0024】

前述したように、第1のリニアイメージカメラ5aとレーザ投光器群8aは、垂直柱1の管軸を回転軸として旋回駆動をし得る。ミラー管2には、炭化室11の左側の炉壁14Lを正面から観察するための左鏡面9Lと、炭化室11の右側の炉壁14Rを正面から観察するための右鏡面9Rとが形成されている。これらの鏡面9L、9Rは、例えば、ステンレス製の外管の表面を鏡面研磨して鏡面化した後、クロムメッキを施すことにより形成される。

【0025】

第1のリニアイメージカメラ5aと、レーザ投光器群8aとを、例えば左鏡面9Lをねらう位置に回動させると、レーザ投光器群8aから出射されるレーザ光線が、左鏡面9Lに当って反射され、炭化室11の左側の炉壁14Lに当る。そうすると、炭化室11の左側の炉壁14Lに、レーザスポット42が現われる(図4を参照)。本実施形態では、例えば、水平方向の長さ(幅)が30mm、高さ方向の長さ(厚み)が2mmの線状のレーザスポット42が現われる。前述したように、レーザ投光器群8aは、11個のレーザ投光器からなるので、11個のレーザスポット42a〜42kが、炉壁14の高さ方向に現われる。

【0026】

そして、本実施形態では、炭化室11の炉壁14が平らである場合には、これら11個のレーザスポット42a〜42kと、レーザ投光器群8a以外の3つのレーザ投光器群8によって形成されるレーザスポットとが、概ね130mm間隔(この間隔は、耐火煉瓦の炉壁14の高さ方向の間隔に略等しい)で、炉壁14の高さ方向に現われるように、合計44個のレーザ投光器から投光されるレーザ光線の投光角度が調整されている。よって、本実施形態では、44個(11個×4セット)のレーザスポット42が、炉壁14の高さ方向に現れる。

【0027】

本実施形態では、リニアイメージカメラ5aは、炭化室11の炉壁14の高さ方向を撮影する1次元カメラである。例えば、第1のリニアイメージカメラ5aと、レーザ投光器群8aとが、左鏡面9Lをねらっているときには、図4(a)に示すように、炭化室11の炉壁14の高さ方向に、第1のリニアイメージカメラ5aの撮影視野41が形成される。

水平方向(炭化室11の奥行方向)に長さを有するレーザスポット42を形成することにより、レーザスポット42が形成される領域が、炭化室11の奥行方向に多少ずれても、リニアイメージカメラ5の撮影視野41から完全に逸脱しない範囲にレーザスポット42を存在させることができる。

【0028】

炭化室11の炉壁14は粗面であるので、レーザスポット42から各方向にレーザ光が散乱する。この散乱したレーザ光の一部が、例えば左鏡面9Lに当って反射され、第1のリニアイメージカメラ5aに入る。

【0029】

尚、炉壁14の赤熱発光に対してレーザスポット42を強調するため、狭帯域の特定波長のみを透過する光学干渉フィルタをカメラに取り付けてある。この光学干渉フィルタは斜めから光が入射すると透過波長が短波長側にシフトする特性がある。そこで、本実施形態では、波長685nm付近の光を透過するフィルタを採用し、レーザ投光器群8を構成するレーザ投光器のうち、撮影視野41の中心付近にレーザスポットを形成するレーザ投光器は、フィルタの透過帯域と合致した685nmの波長のレーザ光を投光し、撮影視野の周辺部にスポットを形成するレーザ投光器は、670nmの波長のレーザ光を投光するようにしている。

【0030】

ここで、炭化室11の炉壁14に凹部が存在していると、炉壁14が平らな場合に比べて、鏡面9Lと炉壁14との間の距離が増大する。すると、図4(b)に示すように、リニアイメージカメラ5aの画面上では、レーザスポット42が上方向にシフトする(図4(b)に示すレーザスポット42´を参照)。レーザ光がリニアイメージカメラ5aの下方から斜めに投光されているためである。一方、炭化室11の炉壁14に凸部が存在していると、炉壁14が平らな場合に比べて、鏡面9Lと炉壁14との間の距離が減少する。したがって、図4(c)に示すように、リニアイメージカメラ5aの画面上では、レーザスポット42が下方向にシフトする(図4(c)に示すレーザスポット42´を参照)。

【0031】

尚、第1のリニアイメージカメラ5aのように、対応するレーザ投光器群8よりも上方にあるリニアイメージカメラ5では、前述したように、凹部が存在している所で、撮影画面上のレーザスポット42´が上方向にシフトし、凸部が存在している所で、撮影画面上のレーザスポット42´が下方向にシフトする。一方、第2のリニアイメージカメラ5のように、対応するレーザ投光器群8よりも下方にあるリニアイメージカメラ5では、凹部が存在している所で、撮影画面上のレーザスポット42´が下方向にシフトし、凸部が存在している所で、撮影画面上のレーザスポット42´が上方向にシフトする。

【0032】

以上のようにして、炭化室11の炉壁14に形成されたレーザスポット42´を撮影するに際し、リニアイメージカメラ5と、レーザ投光器群8との指向方向を左鏡面9Lにすると、炭化室11の左側の炉壁14Lを正面から見る画像が得られる。また、レーザ投光器群8との指向方向を右鏡面9Rにすると、炭化室11の右側の炉壁14Rを正面から見る画像が得られる。

【0033】

次に、壁面観察装置100の使用態様の一例を説明する。各リニアイメージカメラ5の指向方向を、右鏡面9Rに設定して、炭化室11内に水冷ランスを前進させる。水冷ランスが4mm移動する度に発せられる移動同期パルスが1パルス発生すると、壁面観察装置100に設けられたA/D変換器は、各リニアイメージカメラ5の1ライン分の画像信号をA/D変換する。そして、壁面観察装置100に設けられたCPUは、A/D変換された画像データを、どのリニアイメージカメラ5で撮影されたものであるのかを区別できる状態で、RAMにより構成される右壁面用メモリ領域に書き込む。

【0034】

炭化室11の奥行方向の略全長に渡って、以上の処理を終えると、各リニアイメージカメラ5の指向方向を、左鏡面9Lに設定して、水冷ランスを後退させながら、同様に計測を行う。

尚、壁面観察装置100については、例えば、特許文献1の他に、国際公開第00/55575パンフレットや、特開2005−249698号公報等に記載されている。

【0035】

以上のように本実施形態では、炭化室11の奥行方向に4mmピッチで画像データを得るようにしている。これは、次の理由による。すなわち、本実施形態では、画像の分解能が2mmであるので、深さが2mm以上のV字谷を識別することができる。深さが2mmのV字谷では、壁面表面における開口部の幅が8mm程度であると想定される。そこで、本実施形態では、サンプリング定理より、この8mmの1/2倍の4mmピッチで画像信号を得るようにし、耐火煉瓦の肌荒れ(すなわちV字谷)の取りこぼしを可及的に防止するようにしている。

【0036】

(壁面状態評価装置)

図5は、コークス炉の壁面状態評価装置500(以下の説明では、「コークス炉の壁面状態評価装置」を必要に応じて「壁面状態評価装置」と略称する。)の機能構成の一例を示す図である。尚、壁面状態評価装置500のハードウェアは、例えば、パーソナルコンピュータ等、CPU、ROM、RAM、HDD、画像入出力ボード、及び各種のインターフェースを備えた装置である。

壁面状態評価装置500は、炭化室11の炉壁14に生じているV字谷を検出し、そのV字谷による炉壁14の損傷の程度を、後述する肌荒れ指数で指標化すると共に、肌荒れ指数と炉壁摩擦係数との関係を求める。また、壁面状態評価装置500は、炉壁14の状態を評価したい炭化室11の肌荒れ指数が得られると、肌荒れ指数と炉壁摩擦係数との関係から炉壁摩擦係数を求め、求めた炉壁摩擦係数から押出負荷を求めるようにする。

【0037】

壁面状態評価装置500の具体的な機能を説明する前に、炭化室11の炉壁14に生じているV字谷(肌荒れ)が押出負荷に影響を与えていることを説明する。

図6は、押出負荷と操業日との関係の一例を示す図である。図6に示す押出負荷は実測値である。

図6に示す例では、11月7日と8日に、炭化室11の炉壁14に生じている大きな陥没(この陥没は、複数の煉瓦にまたがるすり鉢状の煉瓦減肉で、その深さが50mm程度ある)を溶射補修した。11月7日以前において押出負荷が50tonf近くにまで大きくなるのは、この大きな陥没が原因である(両矢印Aを参照)。補修後しばらくは、通常よりも石炭の装入量を少なくする軽装入でコークス炉を操業する。そのため、11月15日位までは、押出負荷が減少する(破線の丸Bを参照)。その後、軽装入を止めて通常通りの装入量で石炭を装入すると、押出負荷が上昇し、日数をかけて徐々に押出負荷が低下し、最終的に押出負荷が25tonf程度になった(両矢印Cを参照)。補修作業時に、炭化室11を長期間空にすることで、V字谷に埋まっていたカーボンが消失し、カーボンに隠れていたV字谷が現れる。その後、操業を続けると、V字谷にカーボンが再び詰まり、V字谷が消失する。このようなV字谷の出現と消失によって、押出負荷が日数をかけて徐々に低下すると考えられる。このように、前述したV字谷に埋まるカーボンは、炭化室11の壁面を平滑化する効果がある。そこで、以下の説明では、この「カーボン」を必要に応じて「平滑効果カーボン」と称する。尚、前述したV字谷の出現と消失は、壁面観察装置100で炭化室11の炉壁14を観察することによって確認された。

【0038】

このような現象から、本発明者らは、以下の(A)、(B)の結論に至った。

(A)V字谷は局所的には微小であるので、1つのV字谷が押出負荷に与える影響は小さいが、V字谷は、炉壁14全体或いは大面積で生じるので、炉壁14全体で見た場合、押出負荷を大きくする要因になる。

(B)炉壁14の大きな陥没やカーボンの付着による張り出しがなくても、操業条件等でV字谷を埋めている平滑効果カーボンが消失或いは減少すると、押出負荷が上昇する。

以上のように、炭化室11の炉壁14の肌荒れは押出負荷に影響を与えるので、炭化室11の炉壁14の肌荒れを定量的に評価できるようにする必要がある。そのために、本実施形態の壁面状態評価装置500は、以下の機能を有する。尚、本実施形態では、大きな陥没やカーボンの付着による張り出しはなく、V字谷が点在している炭化室11の炉壁14を評価対象とした場合を例に挙げて説明する。

【0039】

[壁面画像取得部501]

壁面画像取得部501は、壁面観察装置100に設けられた右壁面用メモリ領域又は左壁面用メモリ領域に記憶されている画像データを取得する。例えば、壁面画像取得部501は、右壁面用メモリ領域に記憶されている「炭化室11の右側の炉壁14R」の画像データを読み出し、後述するようにして炭化室11の右側の炉壁14Rの肌荒れ指数が算出された後に、左壁面用メモリ領域に記憶されている「炭化室11の左側の炉壁14L」の画像データを読み出すようにする。そして、壁面画像取得部501は、取得した画像データと、当該画像データによって表される炭化室11の炉壁14の識別情報とを相互に関連付けて記憶する。尚、前述したように、この画像データは、炭化室11の炉壁14の画像に、レーザスポット42の画像が重畳されたものである。

壁面画像取得部501は、例えば、通信インターフェースが、壁面観察装置100に記憶されている画像データを受信し、CPUが、コンピュータプログラムに従って、受信された画像データをHDD等に記憶することにより実現できる。

【0040】

[ラインデータ読み出し部502]

ラインデータ読み出し部502は、壁面観察装置100に設けられた右壁面用メモリ領域又は左壁面用メモリ領域に記憶されている画像データを順次読み出す。前述したように、壁面観察装置100は、炭化室11の奥行方向に動きながら炉壁14の画像を得るので、レーザスポット42の画像は、炭化室11の奥行方向に延びる線分として見える。ラインデータ読み出し部502は、このようなレーザスポット42の画像が壁面14の画像に重畳された画像データから、輝度が最も高い位置(ピーク位置)を特定することにより、レーザスポット42を、炭化室11の奥行方向(PS側からCS側に向かう方向)に追跡する。前述したように本実施形態では、44個(11個×4セット)のレーザスポット42が得られるので、レーザスポット42の追跡結果が、44個得られることになる。

【0041】

図7は、レーザスポット42の画像が重畳された炉壁14の画像の一例を示す図(写真)である。図7では、炭化室11の炉壁14の一部のみを示している。図7において、レーザスポット42の線分701は、炭化室11の高さ方向(図7の上下方向)におけるレーザスポット42の位置と、炭化室11の奥行方向(図7の横方向)の位置とをパラメータとする曲線となる。前述したようにレーザスポット42の線分701は、炭化室11の炉壁14に凹凸部が存在していると、炭化室11の高さ方向において上下にシフトする。したがって、レーザスポット42の線分701を追跡することにより、炭化室11の炉壁14全体に亘って凹凸量を検出することができる。例えば、図7において、レーザスポット42の線分701cでは、V字状になっている箇所702a〜702fがV字谷の発生箇所となっている。尚、炭化室11の右側の炉壁14Rについてレーザスポット42の追跡結果701を得る場合、ラインデータ読み出し部502は、右壁面用メモリ領域に記憶されている画像データを読み出す。一方、炭化室11の左側の炉壁14Lについてレーザスポット42の追跡結果701を得る場合、ラインデータ読み出し部502は、左壁面用メモリ領域に記憶されている画像データを読み出す。

【0042】

図8は、レーザスポット42の追跡結果から得られたV字谷の局所凹凸プロフィールの一例を示す図である。図8に示す局所凹凸プロフィールは、V字谷の深さと炉壁14の壁面方向の位置との関係を示すものである。

図8に示すように、V字谷には、様々な深さのものがあるが、その形状は概ね相似形(V字状)であることが分かる。尚、本発明者らは、V字谷の「壁面表面における開口部の幅(図8の深さが0mmにおける「炉壁14の壁面方向の位置」の両端の間の長さ)」は、100mm以下であることを確認している。

【0043】

ラインデータ読み出し部502は、44個のレーザスポット42の追跡結果を、炭化室11の高さ方向において下から順番に1つずつ読み出し、当該レーザスポット42の追跡結果から、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示す凹凸プロフィールを求める。このように本実施形態では、44個の凹凸プロフィールが得られる。尚、炉壁14の凹凸量は、レーザ光の出射角度、ラインCCDカメラの視野角・視野サイズといった幾何学的条件から、三角測量の原理で求めることができる。

ラインデータ読み出し部502は、例えば、CPUが、HDD等から、炭化室11の炉壁14の画像データを、炭化室11の高さ方向で下のものから順番に1つずつ読み出して、レーザスポット42の線分を検出し、検出したレーザスポット42の線分に基づいて、炭化室11の奥行方向の各位置における炉壁14の凹凸量を導出して凹凸プロフィールを生成し、生成した凹凸プロフィールの情報をRAM等に記憶することによって実現できる。

【0044】

[低周波成分抽出部503]

壁面観察装置100は、炭化室11の壁面14の観察に際し、比較的低い空間周波数で揺れながら炭化室11の奥行方向を移動する。壁面観察装置100は、図1に示すように、その片側を支持して15mコークス炉内に挿入するので、このような揺れが生じる。そうすると、レーザスポット42の追跡結果も、当該空間周波数に応じて、炭化室11の高さ方向に対応する軸方向で上下に振動し、これにより、凹凸プロフィールも、凹凸量に対応する軸方向で上下に振動する。図9は、凹凸量に対応する軸方向で上下に振動する凹凸プロフィール900の一例を示す図である。図9は、実測値の一部分を示している。

図9において、壁面観察装置100が揺れずに炭化室11の奥行方向を移動する場合には、基準位置(凹凸プロフィール900において凹凸が存在しない部位に対応する深さ方向の位置)は、図9の縦軸(「凹凸量」の軸)の値が0mmの位置になる。しかしながら、図9に示す例においては、壁面観察装置100が揺れながら炭化室11の奥行方向を移動することによって、基準位置は、−4mm付近と−2mm付近に位置している。このような基準位置の変位の空間周波数は、V字谷に対応する部分901a〜901dの空間周波数に比べて十分に低い。そこで、本実施形態では、低周波成分抽出部503は、凹凸プロフィール900から、この基準位置の変位の部分を抽出するようにしている。

【0045】

具体的に本実施形態では、低周波成分抽出部503は、ラインデータ読み出し部502で得られた凹凸プロフィール900から中央値フィルタ処理を実施することにより、基準位置の変位の部分を抽出する。

例えば、低周波成分抽出部503は、PSの端から炭化室の奥行方向に4mmピッチで、凹凸プロフィール900の値(凹凸量)を50点抽出する。次に、低周波成分抽出部503は、抽出した凹凸プロフィール900の値を大きいもの(又は小さいもの)から順に並べ、25番目に大きい値を中央値として抽出する。このような中央値の抽出を、CS方向に1画素ずつ画素をずらしながら行う。例えば、PSの端から炭化室の奥行方向に4mmピッチで、凹凸プロフィール900の値を50点抽出した場合、次は、PSの端よりも1画素CS側に移動した位置から炭化室の奥行方向に4mmピッチで、凹凸プロフィール900の値を50点抽出する。低周波成分抽出部503は、このようにして得られた中央値をPS側からCS側まで並べたデータセットである中央値データ(基準位置の変位の部分のデータ)を生成する。尚、本実施形態では、50点の中央値フィルタ処理により凹凸プロフィール900の低周波成分を抽出したが、必要なデータ点数は、壁面観察装置100の揺れの低周波周波数とサンプリングピッチとに応じて決定されるものであるため、50点には限定されない。

低周波成分抽出部503は、44個の凹凸プロフィール900のそれぞれから、以上のような中央値データを生成する。すなわち、本実施形態では、44セットの中央値データが生成される。

低周波成分抽出部503は、例えば、CPUが、RAM等から、凹凸プロフィール900のデータを読み出して、前述したようにして中央値データを生成し、生成した中央値データの情報をRAM等に記憶することにより実現できる。

【0046】

[高周波成分抽出部504]

高周波成分抽出部504は、基準位置の変位の部分が除去された凹凸プロフィールを抽出する。そのために、本実施形態では、高周波成分抽出部504は、ラインデータ読み出し部502で得られた凹凸プロフィール900と、低周波成分抽出部503で得られた中央値データとの差分を取る。これにより、基準位置が揃った凹凸プロフィールが得られる。

高周波成分抽出部504は、44個の凹凸プロフィール900と、当該凹凸プロフィール900に対応する中央値データとの差分をそれぞれ算出して、基準位置が揃った凹凸プロフィールを生成する。すなわち、本実施形態では、基準位置が揃った凹凸プロフィールが44個生成される。

高周波成分抽出部504は、例えば、CPUが、RAM等から、凹凸プロフィール900の情報と、中央値データの情報とを読み出し、これらの差分をとることにより基準位置が揃った凹凸プロフィールを生成し、その情報をRAM等に記憶することにより実現できる。

【0047】

[区間最小値導出部505]

区間最小値導出部505は、基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値(凹凸プロフィールが示す凹部のうち深さが最も深い凹部である最凹部の深さ)を抽出する。本実施形態では、4mmピッチで画像データを得ているので、25点の値(凹凸量)の中の最小値が選択されることになる。

区間最小値導出部505は、44個の「基準位置が揃った凹凸プロフィール」の全てについて、以上のような最小値を抽出する処理を行う。すなわち、本実施形態では、炭化室11の奥行方向の長さが15mであるので、基準位置が揃った凹凸プロフィールの各区間における最小値が、炭化室11の奥行方向に150個、炭化室11の高さ方向に44個得られる(すなわち、基準位置が揃った凹凸プロフィールの各区間における最小値が、44×150個得られる)。

【0048】

ここで、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を100mmとした理由について説明する。

本発明者らは、壁面観察装置100により炭化室11の炉壁14を観察した結果、炭化室11の奥行方向におけるV字谷の発生位置の多くは、耐火煉瓦の「高さ方向に沿った目地」のある位置の近くであることを確認した。また、耐火煉瓦は、千鳥配列に組積されている(図7を参照)。よって、炭化室11の奥行方向におけるV字谷の発生位置の多くは、耐火煉瓦の「炭化室11の奥行方向における『両端部』と『中央部』」になる。よって、1つの区間に、複数のV字谷が含まれないように、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を、耐火煉瓦の「炭化室11の奥行方向における長さ」の半分以下にする必要がある。ここで、本実施形態の炭化室11の炉壁14を構成する耐火煉瓦の「炭化室11の奥行方向における長さ」は300mmであるので、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を150mm以下にする必要がある。

【0049】

ただし、前述した位置以外にもV字谷が発生する虞がある。よって、1つの区間に、複数のV字谷が含まれないようにするという観点からすると、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」は短いほうが好ましい。しかしながら、この長さを短くしすぎると、1つの区間に、V字谷が1つも含まれなくなり、ノイズをV字谷として抽出してしまう虞がある。よって、この長さは、1つのV字谷の「壁面表面における開口部の幅」として想定される値の最大値よりも大きく、且つ、耐火煉瓦の「炭化室11の奥行方向における長さ」の半分よりも小さくするのが好ましい。前述したように、V字谷の「壁面表面における開口部の幅は、100mm以下であることを確認している。以上のような理由から、本実施形態では、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を100mmとした。ただし、この長さは100mmに限定されるものではない。

【0050】

区間最小値導出部505は、例えば、CPUが、RAM等から、基準位置が揃った凹凸プロフィールの情報を読み出して、前述したようにして、各区間における当該凹凸プロフィールの値(凹凸量)の最小値を抽出し、抽出した最小値の情報をRAM等に記憶することにより実現できる。

【0051】

[区間最小値マトリックス生成部506]

区間最小値マトリックス生成部506は、基準位置が揃った凹凸プロフィールの各区間の最小値から、区間最小値マトリックスを生成する。

図10は、区間最小値マトリックスの一例を概念的に示す図である。尚、ここでは、炭化室11の奥行方向(PSからCSまで)の長さをL[m]とし、炭化室11の高さをh[m]と表記する。

図10に示すように、区間最小値マトリックス1000は、基準位置が揃った凹凸プロフィールの値(凹凸量)の各区間の最小値を、当該区間に対応する位置に与えたものである。前述したように、本実施形態では、基準位置が揃った凹凸プロフィールの各区間の最小値が、44×150個得られるので、44行、150列のマトリックス状に値が得られる。尚、前述したように、本実施形態では、区間の「炭化室11の奥行方向の長さ」を100mmとした。また、本実施形態の炭化室11の炉壁14を構成する耐火煉瓦の「炭化室11の高さ方向における長さ」は130mmであり、凹凸プロフィールの元になるレーザスポット42の間隔も、それに合わせて130mm間隔としている。よって、区間最小値マトリックス1000の値の、炭化室11の奥行方向におけるピッチは、100mmであり、高さ方向におけるピッチは130mmである。

【0052】

区間最小値マトリックス生成部506は、例えば、CPUが、RAM等から、基準位置が揃った凹凸プロフィールの各区間における値(凹凸量)を読み出して、前述したようにして区間最小値マトリックス1000を生成し、生成した区間最小値マトリックス1000の情報をRAM等に記憶することにより実現できる。

【0053】

[肌荒れ指数導出部507]

肌荒れ指数導出部507は、区間最小値マトリックス1000の要素m(基準位置が揃った凹凸プロフィールの値の各区間の最小値)の平均値を算出する。肌荒れ指数導出部507は、算出した平均値を、当該平均値の算出対象である「炭化室11の炉壁14」の識別情報と相互に関連付けて、肌荒れ指数記憶部508に記憶する。本実施形態では、この平均値を、炭化室11の炉壁14の肌荒れを示す指標である肌荒れ指数と定義する。

肌荒れ指数導出部507は、例えば、CPUが、RAM等から、区間最小値マトリックス1000の情報を読み出して、前述したようにして肌荒れ指数を算出し、算出した肌荒れ指数の情報を、HDD等に記憶することによって実現できる。また、肌荒れ指数記憶部508は、例えば、当該HDD等を用いることにより実現できる。

尚、本実施形態では、肌荒れ指数導出部507は、後述するように、肌荒れ指数と炉壁摩擦係数との関係を求めるために肌荒れ指数を求める場合と(肌荒れ指数−押出負荷関係導出部511〜肌荒れ指数−炉壁摩擦係数関係導出部513の説明を参照)、炭化室11の炉壁14の肌荒れを評価するために肌荒れ指数を求める場合(炉壁摩擦係数導出部515の説明を参照)とがある。

【0054】

[肌荒れ指数表示部509]

肌荒れ指数表示部509は、肌荒れ指数の情報と、当該肌荒れ指数の導出対象である「炭化室11の炉壁14」の情報とを、液晶ディスプレイ等の表示装置に表示させる。

肌荒れ指数表示部509は、例えば、CPUが、RAM等から、肌荒れ指数のデータを読み出して、表示データを生成し、生成した表示データを、インターフェースを介して表示装置に送信することにより実現できる。

【0055】

[押出負荷取得部510]

押出負荷取得部510は、2つの炭化室11における押出負荷の実測値を取得する。本実施形態では、押出負荷取得部510は、V字谷が少ない比較的新しい炭化室11における押出負荷の実測値と、数十年稼働していて、V字谷における平滑効果カーボンの消失が顕著な炭化室11における押出負荷の実測値を取得する。このようにすれば、大きく異なる2つの押出負荷の実測値を得ることができるので好ましい。尚、炭化室11における押出負荷の実測値の取得数は、2つに限定されるものではなく、3つ以上であってもよい。ただし、異なる炭化室11における押出負荷の実測値を取得する。また、複数の煉瓦にまたがる領域に煉瓦減肉による陥没やカーボン付着による張り出しが生じるといった別の形態の炉壁損傷が混在しない炭化室11を選ぶ。

図11は、肌荒れが生じていない炭化室11の炉壁14の様子の一例をレーザスポット42の線分と共に示す図(写真)である。また、図12は、肌荒れが著しい炭化室11の炉壁14の様子の一例をレーザスポット42の線分と共に示す図(写真)である。また、図13は、平滑効果カーボンがV字谷に埋まることにより壁面が平滑化されている炭化室11の炉壁14の様子の一例をレーザスポット42の線分と共に示す図(写真)である。

本実施形態では、押出負荷取得部510は、図11に示すような状態の炭化室11の押出負荷の実測値と、図12に示すような状態の炭化室11の押出負荷の実測値とを取得する。ただし、例えば、これらに加えて、又は、例えば、図11に示すような状態の炭化室11の押出負荷の実測値に代えて、図13に示すような状態の炭化室11の押出負荷の実測値を取得するようにしてもよい。

【0056】

押出負荷取得部510は、例えば、CPUが、オペレータによるユーザインターフェースの操作に基づいて押出負荷の実測値を入力したり、外部装置から通視認ターフェースを介して押出負荷の実測値を入力したり、可搬型の記憶媒体から押出負荷の実測値を読み出したりして、押出負荷の実測値を取得し、その押出負荷の実測値の情報と、当該押出負荷の測定対象となる炭化室11を識別する情報とを相互に関連付けてRAM等に記憶することにより実現できる。

【0057】

[肌荒れ指数−押出負荷関係導出部511]

肌荒れ指数−押出負荷関係導出部511は、押出負荷取得部510により、2つの炭化室11における押出負荷の実測値が取得されると、当該2つの炭化室11の炉壁14の肌荒れ指数を肌荒れ指数記憶部508から読み出す。そして、肌荒れ指数−押出負荷関係導出部511は、2つの炭化室11における押出負荷の実測値と、当該2つの炭化室11の炉壁14の肌荒れ指数とから、押出負荷と肌荒れ指数との関係を導出する。

図14は、押出負荷と肌荒れ指数との関係の一例を示す図である。図14において、図11に示した、V字谷が少ない比較的新しい炭化室11の押出負荷の実績値は7.5tonfであり、肌荒れ指数は0.77mmであった。一方、図12に示した、肌荒れが著しい炭化室11の押出負荷の実績値は17tonfであり、肌荒れ指数は3.54mmであった。本実施形態では、押出負荷と肌荒れ指数との関係は、これらの点を結ぶ直線で表されるものとする。

肌荒れ指数−押出負荷関係導出部511は、例えば、CPUが、RAM等から、2つの炭化室11の押出負荷の実測値の情報を読み出すと共に、HDD等から、当該2つの炭化室11の肌荒れ指数の情報を読み出して、前述したようにして、押出負荷と肌荒れ指数との関係を導出し、導出した関係を示す情報を、RAM等に記憶することにより実現できる。尚、3つ以上の炭化室11における押出負荷の実測値が取得された場合には、押出負荷と肌荒れ指数との関係を、直線ではなく曲線で表すこともできる。

【0058】

[シミュレーション部512]

シミュレーション部512は、押出負荷を計算する。本実施形態では、シミュレーション部512は、特開2008−266440号公報に記載されている方法で押出負荷を計算する。ただし、特開2008−266440号公報では、押出負荷を計算する際に、炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数μwが一定値であるとしている。これに対し、後述するように、本実施形態では、炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数μwが肌荒れ指数に依存するようにしている。ここで、特開2008−266440号公報に記載されている押出負荷の計算方法について簡単に説明する。

【0059】

図15は、炭化室11の押出負荷計算モデルの一例を示す図である。具体的に図15(a)は、押出負荷計算モデルの全体を示す図であり、図15(b)は、図15(a)の領域1501をA方向から見た図であり、図15(c)は、図15(a)の領域1501をB方向から見た図である。

ここでは、炭化室11の奥行方向をx方向とし、炭化室11の高さ方向をy方向とする。この押出負荷計算モデルにおいて、炭化室11の奥行方向(PSからCSまで)の長さ(炉長)をL(m)とし、炭化室11のコークスケーキが存在している部分の高さ(炉高)をh(m)とし、炭化室11の幅(炉幅)をb(m)とする。また、炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数をμwとし、炭化室11の炉底とコークスケーキとの間の静止摩擦係数をμsとする。押出負荷P(xy)x=0は、PSから与えられるものとする。

この押出負荷計算モデルは、x方向に微小区間dxの幅を持つy方向の微小区間dyについて、押出し時の圧力バランスを計算し、コークスケーキ全体が動き出す直前の押出圧力分布と、炉壁14にかかる圧力分布とを求めるものである。ここでは、シミュレーション部512は、以下の(a)〜(f)に示す方法でコークスの押出負荷Fcalを計算するシミュレータ(押出負荷計算プログラム)を有しているものとする。

【0060】

(a)まず、シミュレーション部512は、石炭性状(石炭のVM(石炭揮発分)、水分量)、炭化室の寸法(炉幅、炉長、炉高(コークスケーキの高さ)、テーパー等)、操業条件(炉温(乾留温度)、乾留時間)、コークス性状(圧縮率)等を、オペレータによるユーザインターフェースの操作等に基づいて把握する。尚、この他に、押出負荷の計算に必要な条件も必要に応じて把握するものとする。

(b)次に、シミュレーション部512は、ランキン係数k(x)と、炉壁14とコークスケーキとの隙間Xc(x)との関係を設定する。

ランキン係数k(x)は、コークスケーキの押出時の側圧転換率である。具体的にランキン係数k(x)は、押出機によりコークスケーキにかけた圧力に対する、コークスケーキから炉壁14にかかる炉幅方向の圧力の比率で表される。また、炉壁14とコークスケーキとの隙間Xc(x)は、いわゆる水平焼き減りにより生じるものである。ランキン係数k(x)も、炉壁14とコークスケーキとの隙間Xc(x)も、xの関数となる。

本実施形態では、ランキン係数k(x)と、炉壁14とコークスケーキとの隙間Xc(x)との関係は、試験炉を用いることにより得られ、以下の(1)式で表されるものとする。

k(x)=A・Xc(x)+B ・・・(1)

A,Bは、石炭の性状や乾留条件によって定まる定数である。

【0061】

(c)次に、シミュレーション部512は、以下の(2)式により、炉壁14とコークスケーキとの隙間Xc(x)を求め、求めた炉壁14とコークスケーキとの隙間Xc(x)を(1)式に代入することによってランキン係数k(x)を求める。

Xc(x)=−α・T/[(1−α)・L]・x+α・T+Xc ・・・(2)

炉壁14とコークスケーキとの隙間は、いわゆる水平焼減りが炭化室11の奥行方向で一定であったとしても、炭化室11の奥行方向に形成されたテーパー(=(CS端の炉幅−PS端の炉幅)/2)の影響により、炭化室11の奥行方向の各位置で異なる値をとり得る。よって、炉壁14とコークスケーキとの隙間Xc(x)は、コークスケーキの圧縮率α(−)と、テーパーT(m)と、水平焼減りによる炉壁14とコークスケーキとの隙間Xcとを用いて、(2)式のように表される。ここで、水平焼減りによる炉壁14とコークスケーキとの隙間Xcは、例えば、特開2000−290658号公報に開示された方法により求めることができる。

【0062】

(d)次に、シミュレーション部512は、炭化室11の高さ方向の各位置の圧力(P(y))と、この圧力P(y)により両側炉壁14R、14Lの炉高方向における各位置に生じる側圧(k(x)・P(y))を求める。

微小区間dyでのコークスケーキの圧力バランスを考えると、図15(b)に示すように、微小区間dyの上面1511に作用する圧力P(y)により、微小区間dyの両側端面1512a、1512bには、コークスケーキの圧縮により側圧が生じる。また、コークスケーキの重量の影響がある。よって、微小区間dyの下面1513に作用する圧力P(y)+d(P(y))に基づく力(矢印1524を参照)は、微小区間dyの上面1511に作用する圧力P(y)に基づく力(矢印1521を参照)と、コークスケーキの圧縮により生じる側圧に基づく力(矢印1522a、1522bを参照)と、コークスケーキの重量に基づく力(矢印1523を参照)と、によって定まる。よって、以下の(3)式が成立する。

(P(y)+d(P(y)))・b・dx=P(y)・b・dx−2・μw・k(x)・P(y)・dx・dy+ρ・g・b・dx・dy ・・・(3)

【0063】

(3)式において、μwは、炉壁14とコークスケーキとの間の静止摩擦係数である。P(y)は、コークスケーキのy方向の微小区間にかかる圧力(kgf/m2)である。dyは、コークスケーキのy方向の微小区間である。dP(y)は、コークスケーキのy方向の微小区間にかかる圧力の増分(kgf/m2)である。k(x)は、コークスケーキのx方向の各位置でのランキン係数である。ρは、コークスの比重(kg/m3)である。gは、重力加速度(m/s2)である。bは、炉幅(m)である。

【0064】

シミュレーション部512は、(1)式に基づいて、炭化室11の高さ方向の各位置にかかる圧力(P(y))を求める。また、シミュレーション部512は、求めた圧力P(y)と、(c)で求めたランキン係数k(x)とを掛け合わせて、圧力P(y)により両側炉壁14R、14Lの炉高方向における各位置に生じる側圧(k(x)・P(y))を求める。

【0065】

(e)次に、シミュレーション部512は、圧力P(y)により両側炉壁14R、14Lの炉高方向における各位置に生じる側圧(k(x)・P(y))と、炉底位置に生じる圧力(P(y)y=0)とを考慮した、炭化室11の奥行方向の各位置の圧力(P(xy))を求める。

微小区間dxでのコークスケーキの圧力バランスを考えると、微小区間dxのCS側の面1531に作用する圧力に基づく力(矢印1541を参照)は、微小区間dxのPS側の面1532に作用する圧力に基づく力(矢印1542を参照)と、微小区間dxの両側端面1533a、1533bに生じる側圧に基づく力(矢印1543a、1543bを参照)と、炉底位置に生じる圧力に基づく力(矢印1544)とによって定まる。よって、以下の(4)式が成立する。

【0066】

【数1】

【0067】

(4)式において、P(x)は、コークスケーキのx方向の微小区間にかかる圧力(kgf/m2)である。P(y)は、コークスケーキのy方向の微小区間にかかる圧力(kgf/m2)である。bは、炉幅(m)である。hは、コークスケーキの高さ(m)である。dxは、コークスケーキのx方向の微小区間である。dyは、コークスケーキのy方向の微小区間である。μwは、炉壁14とコークスケーキとの間の静止摩擦係数である。μsは、炉底とコークスケーキとの間の静止摩擦係数である。P(y)y=0は、コークスケーキの底面(y=0)での圧力(kgf/m2)である。k(x)は、コークスケーキのx方向の各位置でのランキン係数である。

シミュレーション部512は、(3)式で得られた、炭化室11の高さ方向の各位置の圧力(P(y))を基に(4)式を解くことにより、炭化室11の奥行方向の各位置の圧力(P(xy))を求める。

【0068】

(f)シミュレーション部512は、コークスの押出負荷Fcalを計算する。

炭化室11の奥行方向の各位置の圧力(P(xy))は、PS(x=0)からCSの方向に減少する分布を有し、PS(x=0)の位置で最大となる。

よって、コークスの押出負荷Fcalは、PS(x=0)での圧力(P(xy)x=0)を基に、以下の(5)式を解くことにより得られる。

【0069】

【数2】

【0070】

(5)式において、P(xy)x=0は、PS(x=0)での圧力(kgf/m2)である。bは、炉幅(m)である。尚、以下の説明では、「炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数をμw」が前述した「炉壁摩擦係数μw」に対応するので、以下の説明では、必要に応じて、「炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数をμw」を「炉壁摩擦係数μw」と称する

【0071】

[[押出負荷の実績値に対応する炉壁摩擦係数μwのシミュレーションによる導出]]

シミュレーション部512は、肌荒れ指数−押出負荷関係導出部511で取得した押出負荷(実績値)が得られる場合の炉壁摩擦係数μwを、炉壁摩擦係数μwを試行錯誤的に変えながら求める。前述したように、V字谷が少ない比較的新しい炭化室11の押出負荷の実績値は7.5tonfであり、肌荒れが著しい炭化室11の押出負荷の実績値は17tonfであった。よって、シミュレーション部512は、(5)式のコークスの押出負荷Fcalとして、7.5tonfが得られるときの炉壁摩擦係数μwを求めると共に、(5)式のコークスの押出負荷Fcalとして、17tonfが得られるときの炉壁摩擦係数μwを求める。その結果、コークスの押出負荷Fcalとして、7.5tonfが得られるときの炉壁摩擦係数μwとして0.23が得られ、コークスの押出負荷Fcalとして、17tonfが得られるときの炉壁摩擦係数μwとして0.82が得られた。図16(a)に、このようにして押出負荷の実績値に対応する炉壁摩擦係数μwを計算した際にシミュレータで使用した各パラメータを示す。

【0072】

[[炉壁摩擦係数μwに対応する押出負荷の導出]]

シミュレーション部512は、後述する炉壁摩擦係数導出部515により、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数に対応する炉壁摩擦係数μwが導出されると、当該炉壁摩擦係数μwを、(3)式及び(4)式に代入し、(5)式によりコークスの押出負荷Fcalを導出する。

【0073】

シミュレーション部512は、例えば、CPUが、RAM等から、押出負荷の実績値の情報を読み出し、(5)式のコークスの押出負荷Fcalの値として読み出した押出負荷の実績値が得られたときの炉壁摩擦係数μwを求め、その炉壁摩擦係数μwのデータをRAM等に記憶することによって実現できる。また、シミュレーション部512は、例えば、CPUが、RAM等から、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数に対応する炉壁摩擦係数μwの情報を読み出して前述した(1)〜(5)式の計算を行って、(5)式のコークスの押出負荷Fcalを計算し、計算したコークスの押出負荷FcalのデータをRAM等に記憶することにより実現できる。

【0074】

[肌荒れ指数−炉壁摩擦係数関係導出部513]

肌荒れ指数−炉壁摩擦係数関係導出部513は、シミュレーション部512により、炭化室11の押出負荷の実績値に対応する炉壁摩擦係数μwが求められると、当該炭化室11の押出負荷の実績値に対応する肌荒れ指数を、肌荒れ指数−押出負荷関係導出部511から取得する。本実施形態では、炭化室11の押出負荷の実績値が2つ得られるので、炭化室11の押出負荷の実績値に対応する「炉壁摩擦係数μw及び肌荒れ指数」の組が2つ得られる。そして、肌荒れ指数−炉壁摩擦係数関係導出部513は、当該炉壁摩擦係数μw及び当該肌荒れ指数の2つの組の値から、肌荒れ指数と炉壁摩擦係数μwとの関係を導出し、肌荒れ指数−炉壁摩擦係数関係記憶部514に記憶する。

【0075】

図17は、肌荒れ指数と炉壁摩擦係数μwとの関係の一例を示す図である。

図17に示す例では、肌荒れ指数と炉壁摩擦係数μwとの関係は、以下の(6)式で表される。

炉壁摩擦係数=0.22×肌荒れ指数+0.06 ・・・(6)

肌荒れ指数−炉壁摩擦係数関係導出部513は、例えば、CPUが、RAM等から、2つの炭化室11の押出負荷の実測値の情報と、当該2つの炭化室11の押出負荷の実測値に対応する炉壁摩擦係数μwの情報とを読み出して、前述したようにして、肌荒れ指数と炉壁摩擦係数μwとの関係を導出し、導出した肌荒れ指数と炉壁摩擦係数μwとの関係を示す情報を、HDD等に記憶することによって実現できる。また、肌荒れ指数−炉壁摩擦係数関係記憶部514は、例えば、当該HDD等を用いることにより実現できる。尚、3つ以上の炭化室11における押出負荷の実測値が取得された場合には、炉壁摩擦係数と肌荒れ指数との関係を、直線ではなく曲線で表すこともできる。

【0076】

[炉壁摩擦係数導出部515]

炉壁摩擦係数導出部515は、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数が、肌荒れ指数記憶部508に記憶されると、当該肌荒れ指数を読み出す。そして、炉壁摩擦係数導出部515は、読み出した肌荒れ指数に対応する炉壁摩擦係数μwを、肌荒れ指数−炉壁摩擦係数関係導出部513で導出された「肌荒れ指数と炉壁摩擦係数μwとの関係」に基づき導出する。

前述したように、シミュレーション部512は、炉壁摩擦係数導出部515により導出された炉壁摩擦係数μwに基づいて、コークスの押出負荷Fcalを導出する。

そして、押出負荷表示部516は、シミュレーション部512によって導出されたコークスの押出負荷Fcalと、当該押出負荷の導出対象である炭化室11を示す情報とを表示する。

【0077】

ここで、本発明者らは、以上のようにして凹凸プロフィール900を元にして炉壁摩擦係数μwを推定する手法の妥当性を検討した。まず、炉壁14に複数の煉瓦にまたがる大きさの顕著な凹凸はないが、押出負荷の実測値が異なる炭化室11を4つ選んだ。これら4つの炭化室11における肌荒れ指数は、2.00mm、2.31mm、2.38mm、3.17mmであった。そして、これらの肌荒れ指数を(6)式に代入して炉壁摩擦係数μwを求め、求めた炉壁摩擦係数μwをシミュレーション部512(シミュレータ)に入力してコークスの押出負荷Fcalを計算した。また、これら4つの炭化室11における押出負荷を実測した。図16(b)に、このようにして肌荒れ指数から得られた炉壁摩擦係数μwを用いてコークスの押出負荷Fcalを計算した際にシミュレータで使用した各パラメータを示す。

【0078】

図18は、以上のようにして得られた押出負荷の計算値と実測値を示す図である。図18に示すように、押出負荷の計算値と実測値は略一致している。したがって、以上のように凹凸プロフィール900を元にして炉壁摩擦係数μwを導出すると、炉壁摩擦係数μwを正確に導出することができることが分かる。

炉壁摩擦係数導出部515は、例えば、CPUが、HDD等から、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数と、肌荒れ指数と炉壁摩擦係数μwとの関係との関係を読み出し、前述したようにして、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数に対応する炉壁摩擦係数μwを導出し、導出した炉壁摩擦係数μwをRAM等に記憶することにより実現できる。

また、押出負荷表示部516は、例えば、CPUが、RAM等から、コークスの押出負荷Fcalのデータを読み出して、表示データを生成し、生成した表示データを、インターフェースを介して表示装置に送信することにより実現できる。尚、シミュレーション部512によって導出されたコークスの押出負荷Fcalと、当該押出負荷の導出対象である炭化室11を示す情報とを表示することに加えて、又は代えて、これらを記憶媒体(例えば可搬型の記憶媒体)に記憶したり、外部装置に送信したりしてもよい。

【0079】

(壁面状態評価装置の動作フローチャート)

次に、図19のフローチャートを参照しながら、肌荒れ指数を導出する肌荒れ指数導出処理を行う際の壁面状態評価装置500の動作の一例を説明する。例えば、オペレータがユーザインターフェースを操作することにより、肌荒れ指数を導出することが指示されると、図19のフローチャートの実行を開始させるようにすることができる。このとき、オペレータは、肌荒れ指数の導出対象となる炉壁14を指定する。

まず、ステップS1901において、壁面画像取得部501は、壁面観察装置100によって画像データのうち、オペレータによって指定された炉壁14の画像データを取得する。

次に、ステップS1902において、ラインデータ読み出し部502は、炉底に近いものから順に、レーザスポット42の追跡結果を得て、1ライン分の凹凸プロフィール900を生成する。前述したように、凹凸プロフィール900は、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示すものである(図9を参照)。

【0080】

次に、ステップS1903において、低周波成分抽出部503は、ステップS1902で生成された凹凸プロフィール900に中央値フィルタ処理を施して中央値データを生成する。これにより、基準位置の変位の部分を抽出することができる。

次に、ステップS1904において、高周波成分抽出部504は、ステップS1902で生成された凹凸プロフィール900と、ステップS1903で生成された中央値データとの差分を計算する。これにより、基準位置が揃った凹凸プロフィールが得られる。

【0081】

次に、ステップS1905において、区間最小値導出部505は、凹凸量の基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値(凹凸プロフィールが示す凹部のうち深さが最も深い凹部である最凹部の深さ)を抽出する。

次に、ステップS1906において、ラインデータ読み出し部502は、全てのレーザスポット42について処理したか否かを判定する。この判定の結果、全てのレーザスポット42について処理していない場合には、ステップS1902に戻り、未処理のレーザスポット42のうち、最も炉底に近いレーザスポット42の追跡結果を得る。前述したように本実施形態では、44個(11個×4セット)のレーザスポット42が得られるので、ステップS1902〜S1905が44回繰り返し実行される。

【0082】

そして、全てのレーザスポット42について処理されると、ステップS1907に進む。ステップS1907に進むと、区間最小値マトリックス生成部506は、ステップS1905で得られた「基準位置が揃った凹凸プロフィールの各区間における最小値」から、区間最小値マトリックス1000を生成する(図10を参照)。

次に、ステップS1908において、肌荒れ指数導出部507は、区間最小値マトリックス1000の要素mの平均値を肌荒れ指数として算出する。そして、肌荒れ指数導出部507は、肌荒れ指数と、当該肌荒れ指数の算出対象である「炭化室11の炉壁14」の識別情報と相互に関連付けて、肌荒れ指数記憶部508に記憶する。

次に、ステップS1909において、肌荒れ指数表示部509は、肌荒れ指数の情報と、当該肌荒れ指数の導出対象である「炭化室11の炉壁14」の情報とを、液晶ディスプレイ等の表示装置に表示させる。そして、図19のフローチャートによる処理を終了する。

【0083】

次に、図20のフローチャートを参照しながら、肌荒れ指数に対応する炉壁摩擦係数μwを導出する炉壁摩擦係数導出処理を行う際の壁面状態評価装置500の動作の一例を説明する。例えば、オペレータがユーザインターフェースを操作することにより、肌荒れ指数に対応する炉壁摩擦係数μwを導出することが指示されると、図20のフローチャートの実行を開始させるようにすることができる。ただし、肌荒れ指数が導出されていない場合(図19のフローチャートが実行されていない場合)にこのような指示がなされた場合には、図20のフローチャートは実行されないようにし、オペレータにその旨を報知することができる。

【0084】

まず、ステップS2001において、押出負荷取得部510は、V字谷が少ない比較的新しい炭化室11における押出負荷の実測値と、数十年稼働していて、V字谷における平滑効果カーボンの消失が顕著な炭化室11における押出負荷の実測値を取得する。

次に、ステップS2002において、肌荒れ指数−押出負荷関係導出部511は、ステップS2001で取得した「押出負荷の実測値」の測定対象である2つの炭化室11の肌荒れ指数を肌荒れ指数記憶部508から読み出す。尚、ステップS2001で取得した「押出負荷の実測値」の測定対象である2つの炭化室11の肌荒れ指数が肌荒れ指数記憶部508に記憶されていない場合には、オペレータにその旨を報知する。

【0085】

次に、ステップS2003において、肌荒れ指数−押出負荷関係導出部511は、2つの炭化室11における押出負荷の実測値と、当該2つの炭化室11の炉壁14の肌荒れ指数とから、押出負荷と肌荒れ指数との関係を導出する(図14を参照)。

次に、ステップS2004において、シミュレーション部512は、ステップS2001で取得された「2つの炭化室11の押出負荷(実績値)」が得られる場合の炉壁摩擦係数μwを求める。

次に、ステップS2005において、肌荒れ指数−炉壁摩擦係数関係導出部513は、炭化室11の押出負荷の実績値に対応する「炉壁摩擦係数μw及び肌荒れ指数」の2つの組の値から、肌荒れ指数と炉壁摩擦係数μwとの関係を導出し、肌荒れ指数−炉壁摩擦係数関係記憶部514に記憶する(図17を参照)。そして、図20のフローチャートによる処理を終了する。

【0086】

次に、図21のフローチャートを参照しながら、肌荒れを評価する対象となる炭化室11の押出負荷を導出する押出負荷導出処理を行う際の壁面状態評価装置500の動作の一例を説明する。例えば、オペレータがユーザインターフェースを操作することにより、肌荒れを評価する対象となる炭化室11の押出負荷を導出することが指示されると、図21のフローチャートの実行を開始させるようにすることができる。ただし、肌荒れ指数と炉壁摩擦係数μwとの関係が導出されていない場合(図20のフローチャートが実行されていない場合)にこのような指示がなされた場合には、図21のフローチャートは実行されないようにし、オペレータにその旨を報知することができる。

【0087】

まず、ステップS2101において、炉壁摩擦係数導出部515は、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数を取得する。

次に、ステップS2102において、炉壁摩擦係数導出部515は、ステップS2101で取得した肌荒れ指数に対応する炉壁摩擦係数μwを図20のフローチャートで導出された「肌荒れ指数と炉壁摩擦係数μwとの関係」に基づき導出する。

次に、ステップS2103において、シミュレーション部512は、ステップS2102で導出された炉壁摩擦係数μwに基づいて、コークスの押出負荷Fcalを導出する。

次に、ステップS2104において、ステップS2103で導出されたコークスの押出負荷Fcalと、当該押出負荷の導出対象である炭化室11を示す情報とを表示する。そして、図21のフローチャートによる処理を終了する。

【0088】

(まとめ)

以上のように本実施形態では、炭化室11の炉壁14の画像データから、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示す凹凸プロフィール900であって、炭化室11の高さ位置が異なる複数の凹凸プロフィール900を生成する。そして、複数の凹凸プロフィール900から基準位置の変位の部分を抽出してこれらの差分をとることにより、基準位置が揃った凹凸プロフィールを得る。そして、当該の基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値を抽出し、それらの平均値を肌荒れ指数とする。したがって、炭化室11の炉壁14に広域的に発生しているV字谷による損傷の程度を指標化することができる。

【0089】

また、本実施形態では、2つの炭化室11の押出負荷の実績値と、当該2つの炭化室11の肌荒れ指数とから、肌荒れ指数と押出負荷との関係を導出する。また、炉壁摩擦係数μwを入力とし、コークスの押出負荷Fcalを出力とするシミュレータを用いて、2つの炭化室11の押出負荷の実績値と同値の押出負荷Fcalが得られるときの炉壁摩擦係数μwを導出する。そして、これらの導出の結果から、肌荒れ指数と炉壁摩擦係数μwとの関係を導出する。その後、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数が導出されると、当該肌荒れ指数に対応する炉壁摩擦係数μwを導出し、導出した炉壁摩擦係数μwを前記シミュレータに入力してコークスの押出負荷Fcalを計算する。

【0090】

したがって、炭化室11の炉壁14の状態に対応させて炉壁摩擦係数μwを与えることができ、肌荒れが、炉壁摩擦係数μwに与える影響を定量化することができる。また、炭化室11の炉壁14に広域的に発生しているV字谷による押出負荷の変化を定量化することができる。よって、例えば、老朽化によりV字谷が進行している炭化室11において、平滑効果カーボンが当該V字谷で良好に成長しているかどうかを的確に判断することができる。これにより、コークス炉の日々の操業で最も重要なコークスケーキの押出性の観点から、炉壁14の状態を管理することができる。例えば、何らかの操業上の理由で平滑効果カーボンが焼失している炭化室11については、肌荒れ指数が適正なレベルに回復するまで装入石炭量を減らして押出負荷を下げるといった特別管理の必要性を定量的に判断することができる。また、将来的に老朽化により炉団の炭化室11全体で肌荒れが顕著になり、平滑効果カーボンでは肌荒れ指数が十分に下げられないことが分かれば、乾留後に炉壁14とコークスとの隙間が大きくなる石炭に、炭化室11に装入する石炭を変更するといった重要な判断も的確に行うことができる。

【0091】

(変形例)

本実施形態のように、肌荒れ指数と炉壁摩擦係数μwとの関係から、肌荒れ指数に対応する炉壁摩擦係数μwを求めて肌荒れを評価するようにすれば、(従来のように炉壁摩擦係数μwを一定にした場合に比べて)押出負荷を高精度に計算(推定)することができるので好ましい。しかしながら、必ずしも、炉壁摩擦係数μwや押出負荷Fcalで肌荒れを評価する必要はなく、例えば、肌荒れ指数で肌荒れを評価するようにしてもよい。このようにする場合、例えば、肌荒れ指数が低い場合(閾値以下である場合)には、当該肌荒れ指数の導出対象である炭化室11の炉壁14のV字谷は、操業に大きく影響しないと判断することができる。一方、肌荒れ指数が大きい場合(閾値を超える場合)には、当該肌荒れ指数の導出対象である炭化室11の炉壁14のV字谷は、操業に大きな影響を与えると判断することができる。このとき、閾値を段階的に設定することにより、V字谷が操業に与える影響の程度を段階的に示すようにすることができる。以上のようにする場合、肌荒れ指数を単に表示してもよいし、肌荒れ指数と共に、操業への影響に関する情報を表示するようにしてもよい。この他、シミュレーション部512で押出負荷を計算せずに、炉壁摩擦係数導出部515で導出された炉壁摩擦係数μwそのものを表示するようにし、炉壁摩擦係数μwを利用して、別途、押出負荷を計算するようにしてもよい。

【0092】

また、本実施形態では、(1)式〜(5)式のようにしてコークスの押出負荷Fcalを計算するシミュレータを用いるようにしたが、炉壁摩擦係数μwを入力とし、コークスの押出負荷Fcalを出力としていれば、シミュレータは、このようなものに限定されない。

また、本実施形態では、区間最小値マトリックス1000の要素mの平均値を肌荒れ指数としたが、炭化室11の炉壁14の損傷の程度を示す指標であれば、肌荒れ指数は、これに限定されない。例えば、区間最小値マトリックス1000の要素mの中央値や加算値(合計値)を肌荒れ指数としてもよい。

また、本実施形態では、要素mとして、基準位置が揃った凹凸プロフィールの値の各区間の最小値を用いた。しかしながら、要素mは、炭化室11の壁面に点在している複数の凹部の深さに関する情報を表すものであれば、どのようなものであってもよい。例えば、基準位置が揃った凹凸プロフィールの値のうち、閾値よりも深い値を要素mの代わりに用いてもよい。

【0093】

(請求項との対応)

本実施形態では、例えば、壁面観察装置100を炭化室11内に挿入しながら、レーザ投光器群8により炉壁14にレーザ光を照射して、レーザスポット42の画像を含む炉壁14の画像をリニアイメージカメラ5により撮像することによって、照射工程と撮像工程の一例が実現される。また、本実施形態では、例えば、図19のステップS1902の処理を行うことによりレーザ光追跡工程と、凹凸プロフィール生成工程が実現される。また、本実施形態では、例えば、ステップS1902の処理を行うことにより凹部深さ導出工程が実現される。

また、本実施形態では、例えば、図19のステップS1903、S1904の処理を行うことにより第2の凹凸プロフィール生成工程が実現される。ここで、本実施形態では、例えば、「区間最小値マトリックス1000の各要素mの値」が、「深さ情報」に対応する。また、本実施形態では、例えば、ステップS1908の処理を行うことにより肌荒れ指数導出工程が実現される。

また、本実施形態では、例えば、図20のステップS2001の処理を行うことにより押出負荷取得工程が実現される。また、本実施形態では、例えば、ステップS2004の処理を行うことにより炉壁摩擦係数導出工程が実現される。また、本実施形態では、例えば、ステップS2005の処理を行うことにより肌荒れ指数−炉壁摩擦係数導出工程が実現される。また、本実施形態では、例えば、図21のステップS2102の処理を行うことにより炉壁摩擦係数導出工程が実現される。また、本実施形態では、例えば、ステップS2103の処理を行うことにより押出負荷計算工程が実現される。

【0094】

尚、以上説明した本発明の実施形態は、コンピュータがプログラムを実行することによって実現することができる。また、プログラムをコンピュータに供給するための手段、例えばかかるプログラムを記録したCD−ROM等のコンピュータ読み取り可能な記録媒体、又はかかるプログラムを伝送する伝送媒体も本発明の実施の形態として適用することができる。また、前記プログラムを記録したコンピュータ読み取り可能な記録媒体などのプログラムプロダクトも本発明の実施の形態として適用することができる。前記のプログラム、コンピュータ読み取り可能な記録媒体、伝送媒体及びプログラムプロダクトは、本発明の範疇に含まれる。

また、以上説明した本発明の実施形態は、何れも本発明を実施するにあたっての具体化の例を示したものに過ぎず、これらによって本発明の技術的範囲が限定的に解釈されてはならないものである。すなわち、本発明はその技術思想、またはその主要な特徴から逸脱することなく、様々な形で実施することができる。

【符号の説明】

【0095】

100 コークス炉の壁面観察装置

500 コークス炉の壁面状態評価装置

501 壁面画像取得部

502 ラインデータ読み出し部

503 低周波成分抽出部

504 高周波成分抽出部

505 区間最小値導出部

506 区間最小値マトリックス生成部

507 肌荒れ指数導出部

508 肌荒れ指数記憶部

509 肌荒れ指数表示部

510 押出負荷取得部

511 肌荒れ指数−押出負荷関係導出部

512 シミュレーション部

513 肌荒れ指数−炉壁摩擦係数関係導出部

514 肌荒れ指数−炉壁摩擦係数関係導出部

515 炉壁摩擦係数導出部

516 押出負荷表示部

900 凹凸プロフィール

1000 区間最小値マトリックス

【技術分野】

【0001】

本発明は、コークス炉の壁面状態評価方法、コークス炉の壁面状態評価装置、及びコンピュータプログラムに関し、特に、コークス炉の炭化室の壁面の状態を評価するために用いて好適なものである。

【背景技術】

【0002】

鉄鋼業では室式と呼ばれるコークス炉が使われている。コークス炉は、耐火煉瓦等で形成された炉壁を介して、多数の炭化室と燃焼室とが交互に配置されて構成されている。コークス炉でコークスを生成する場合には、まず、炭化室の頂部にある石炭装入口から石炭を装入する。そして、ガスを燃やすことにより燃焼室で発生した熱によって、1000℃以上の高温を凡そ20時間、炭化室内の石炭に加える。これにより石炭が乾留され、コークスケーキ(以下の説明では、「コークスケーキ」を必要に応じて「コークス」と称する)が製造される。コークスが製造されると、炭化室の両端にある扉を開けて、炭化室の側方から押出機によりコークスを押し出し、コークスを炭化室から取り出す。このようにしてコークスを製造するための炭化室は、例えば、長さが15m、高さが6m、幅が0.4m程度の大きさを有しており、長さと高さに比較して幅が狭い構造を有しているのが特徴である。ここで、押出機がある側をプッシャーサイド(PS)、またコークス排出側をコークサイド(CS)と呼ぶ。

【0003】

コークス炉を操業する上では、乾留後にコークスを押し出す際の押出負荷が小さいことが望ましい。押出負荷が大きいと、コークスの押し詰まりが発生することがあり、コークスの減産を余儀なくされるからである。現状のコークス炉の多くは、30年以上の長期間にわたって稼働している。このため、炭化室を構成する耐火煉瓦が熱的・化学的・機械的要因によって劣化しており、このことが、押出負荷に大きく影響する。

【0004】

ところで、本発明者らは、炭化室の壁面の状態を高精度に観察するための技術として、特許文献1に記載の技術を開発している。特許文献1に記載の壁面観察装置では、ラインCCDカメラの線状視野に、当該線状視野の上下斜め方向からレーザ光を照射して、レーザスポットの画像を炉壁画像に重畳させ、そのレーザスポットの画像が重畳された炉壁画像から、炭化室の炉壁の凹凸の計測を行う。この炭化室の炉壁の凹凸は、画像上で、レーザスポットの画像の壁面高さ方向の変位として観測される。よって、レーザスポットの画像が重畳された炉壁画像を得れば、レーザ光の出射角度、ラインCCDカメラの視野角・視野サイズといった幾何学的条件から、三角測量の原理で、炭化室の炉壁の凹凸量が求まる。複数本のレーザ光線を壁面高さ方向に、略煉瓦段数の間隔を空けて投射することで、炭化室の全長、全高にわたって炉壁の凹凸量を計測することができる。

【0005】

本発明者らは、この壁面観察装置を用いて炭化室の壁面の状態を詳しく調査したところ、深さ方向の断面が概ねV字状のV字谷(V字谷の凹み深さは数mm〜10mm程度、開口部の幅は20mm〜80mm程度)が、壁面全体に多数発生していることを確認した(以降の説明では、壁面にV字谷が形成されている状態を必要に応じて「肌荒れ」と称する)。このV字谷は、耐火煉瓦の端部が損耗したり、複数の耐火煉瓦を貫く高さ方向の亀裂部で耐火煉瓦が角欠けしたりすることにより発生すると考えられる。このような炭化室の壁面の肌荒れは、コークスの押出時に生じる「コークスと壁面との間の摩擦」に何らかの影響を及ぼしていると考えられる。このようなV字谷で形成される肌荒れは、本発明者らが特許文献2で明らかにした炉壁損傷、すなわち複数の煉瓦にまたがる領域に凹み深さが40mm程度の煉瓦減肉による陥没やカーボン付着による張り出しが生じるものとは別の形態の炉壁損傷である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3895928号公報

【特許文献2】特開2008−201993号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来は、コークス炉の炭化室の炉壁の肌荒れを確認することはできるものの、その肌荒れの程度を指標化することができなかった。また、この肌荒れが、コークスと炉壁との間の摩擦係数に与える影響を定量化することができず、これにより、肌荒れの押出負荷への影響を定量化することができなかった。

本発明は、このような問題点に鑑みてなされたものであり、コークス炉の炭化室の炉壁の肌荒れの程度を指標化できるようにすることを第1の目的とする。

また、本発明は、コークス炉の炭化室の炉壁の肌荒れが、コークスと炉壁との間の摩擦係数に与える影響を定量化することができるようにすることを第2の目的とする。

また、本発明は、コークス炉の炭化室の炉壁の肌荒れの押出負荷への影響を定量化することができるようにすることを第3の目的とする。

【課題を解決するための手段】

【0008】

本発明のコークス炉の壁面状態評価方法は、コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価方法であって、炭化室の壁面に対して、当該炭化室の奥行方向に移動しながら、当該炭化室の高さ方向において間隔を有するように、複数のレーザ光を照射する照射工程と、炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を撮像する撮像工程と、前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡するレーザ光追跡工程と、前記レーザ光追跡工程によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成工程と、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出工程と、前記凹部深さ導出工程によって導出された、前記深さ情報に基づいて、前記壁面の損傷の程度を示す指標である肌荒れ指数を導出する肌荒れ指数導出工程と、を有することを特徴とする。

【0009】

本発明のコークス炉の壁面状態評価装置は、コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価装置であって、炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を取得する取得手段と、前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡する追跡手段と、前記レーザ光追跡手段によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成手段と、前記凹凸プロフィール生成手段によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出手段と、前記凹部深さ導出手段によって導出された、前記深さ情報に基づいて、前記壁面の損傷の程度を示す指標である肌荒れ指数を導出する肌荒れ指数導出手段と、を有することを特徴とする。

【0010】

本発明のコンピュータプログラムは、前記コークス炉の壁面状態評価装置の各手段としてコンピュータを機能させることを特徴とする。

【発明の効果】

【0011】

本発明によれば、コークス炉の炭化室の壁面に点在している複数の凹部の深さ情報を導出し、導出した深さ情報に基づいて、当該壁面の損傷の程度を示す指標である肌荒れ指数を導出するようにした。したがって、コークス炉の炭化室の炉壁の肌荒れの程度を指標化することができる。

また、本発明の他の特徴によれば、肌荒れ指数と炉壁摩擦係数との関係を導出し、損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数が導出されると、当該肌荒れ係数に対応する炉壁摩擦係数を導出するようにした。したがって、炭化室の炉壁の状態に対応させて炉壁摩擦係数を与えることができ、肌荒れが、コークスと炉壁との間の摩擦係数に与える影響を定量化することができる。

また、本発明のその他の特徴によれば、導出した炉壁摩擦係数を用いて、損傷を評価する対象となる炭化室の押出負荷を計算するようにした。したがって、炉壁摩擦係数を一定にした場合に比べて、押出負荷を高精度に計算することができ、押出負荷を定量化することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施形態を示し、コークス炉の壁面観察装置の外観構成の一例を示す図である。

【図2】本発明の実施形態を示し、垂直柱の内部の、透光板が設けられた部分の様子の一例を示す図である。

【図3】本発明の実施形態を示し、垂直柱とミラー管の配置関係の一例を示す図である。

【図4】本発明の実施形態を示し、レーザスポットの一例を示す図である。

【図5】本発明の実施形態を示し、コークス炉の壁面状態評価装置の機能構成の一例を示す図である。

【図6】本発明の実施形態を示し、押出負荷と操業日との関係の一例を示す図である。

【図7】本発明の実施形態を示し、レーザスポットの画像が重畳された炉壁の画像の一例を示す図(写真)である。

【図8】本発明の実施形態を示し、レーザスポットの追跡結果から得られたV字谷の局所凹凸プロフィールの一例を示す図である。

【図9】本発明の実施形態を示し、凹凸量に対応する軸方向で上下に振動する凹凸プロフィールの一例を示す図である。

【図10】本発明の実施形態を示し、区間最小値マトリックスの一例を概念的に示す図である。

【図11】本発明の実施形態を示し、肌荒れが生じていない炭化室の炉壁の様子の一例を示す図(写真)である。

【図12】本発明の実施形態を示し、肌荒れが著しい炭化室の炉壁の様子の一例を示す図(写真)である。

【図13】本発明の実施形態を示し、平滑効果カーボンがV字谷に埋まることにより壁面が平滑化されている炭化室の炉壁の様子の一例を示す図(写真)である。

【図14】本発明の実施形態を示し、押出負荷と肌荒れ指数との関係の一例を示す図である。

【図15】本発明の実施形態を示し、炭化室の押出負荷計算モデルの一例を示す図である。

【図16】本発明の実施形態を示し、シミュレータで使用した各パラメータを示す図である。

【図17】本発明の実施形態を示し、肌荒れ指数と炉壁摩擦係数との関係の一例を示す図である。

【図18】本発明の実施形態を示し、押出負荷の計算値と実測値を示す図である。

【図19】本発明の実施形態を示し、肌荒れ指数導出処理を行う際の壁面状態評価装置の動作の一例を説明するフローチャートである。

【図20】本発明の実施形態を示し、炉壁摩擦係数導出処理を行う際の壁面状態評価装置の動作の一例を説明するフローチャートである。

【図21】本発明の実施形態を示し、押出負荷導出処理を行う際の壁面状態評価装置の動作の一例を説明するフローチャートである。

【発明を実施するための形態】

【0013】

以下、図面を参照しながら、本発明の一実施形態を説明する。

(壁面観察装置)

図1は、コークス炉の壁面観察装置100(以下の説明では、「コークス炉の壁面観察装置」を必要におじて「壁面観察装置」と略称する。)の外観構成の一例を示す図である。図1では、コークス炉の炭化室11のPS側から、炭化室11の奥行方向に、壁面観察装置100が挿入されたときの様子を示している。

壁面観察装置100は、コークス炉の炭化室11の壁面全体の画像を観察する装置である。

壁面観察装置100は、ベースビームBBと、アッパビームUBと、垂直柱1と、ミラー管2とが一体となって形成された水冷ランスを有している。水冷ランスは、高耐熱のステンレス製の2重管であり、内管と外管との間に冷却水が流されるようになっている。このようにして、冷却水が流されるようにすることによって、水冷ランスの内部が高熱に曝されないようにしている。

【0014】

具体的に、炭化室11の奥行方向に延設されているアッパビームUBの先端面と、同じく炭化室11の奥行方向に延設されているベースビームBBの先端上面に、炭化室11の高さ方向に延設される垂直柱1が取り付けられている。また、ベースビームBBの先端面と、垂直柱1の上端側先端面に、炭化室11の高さ方向に延設されるミラー管2が取り付けられている。前述したように、垂直柱1と、ミラー管2と、アッパビームUBと、ベースビームBBとは、一体で形成されており、互いに共通の内空間を有している。

【0015】

垂直柱1の先端側側面には、透光板3a〜3dが、所定の間隔で高さ方向に設けられている。垂直柱1の内部に設けられた4つのリニアイメージカメラ5は、夫々透光板3a〜3dを通して、ミラー管2に映し出された画像を撮影する。すなわち、リニアイメージカメラ5は、炭化室11の右側・左側の炉壁14R、14Lの画像を撮影する(図2及び図3を参照)。

【0016】

また、透光板3a、3bの間と、透光板3c、3dの間には、夫々透光板4a、4bが設けられている。垂直柱1の内部に設けられた、例えば複数の半導体レーザからなるレーザ投光器群8は、透光板4a、4bを通して、ミラー管2を介して、炭化室11の右側・左側の炉壁14R、14L上のリニアイメージカメラ5の視野に、レーザ光を投光する(図2及び図3を参照)。

また、垂直柱1の底面の先端側には、炭化室11の炉壁(床面)14Fに乗ったシューSHが形成されている。このシューSHを介して水冷ランスの先端部が炭化室11の炉壁(床面)14Fで支持される。尚、水冷ランスの後端部は、水冷ランス挿入装置(図示を省略)に装着され支持されている。

【0017】

炭化室11のPS側から、ミラー管2を先頭にして水冷ランスを、炉外の水冷ランス挿入装置(図示を省略)を用いて炭化室11の奥行方向に挿入する。これにより、水冷ランスが、炭化室11の奥行方向(CS側の方向)に進入する。

【0018】

図2は、垂直柱1の内部の、透光板3a、4aが設けられた部分の様子の一例を示す図である。

図2に示すように、垂直柱1の内部の位置であって、透光板3aと対向する位置に、第1のリニアイメージカメラ5aが設けられている。また、垂直柱1の内部の位置であって、透光板4aと対向する位置には、11個のレーザ投光器からなるレーザ投光器群8aと、同じく11個のレーザ投光器からなるレーザ投光器群8bとが設けられている。第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bとの間には、減速機を内蔵した第1の電気モータ6aが設けられている。この第1の電気モータ6aは、垂直柱1に固定されている。また、第1の電気モータ6aの回転軸(出力軸)に、第1のリニアイメージカメラ5aと支持板7aとが結合されている。そして、支持板7aに、レーザ投光器群8a、8bが固定されている。

【0019】

レーザ投光器群8aは、その上方にある第1のリニアイメージカメラ5aで撮影されるレーザスポットを、炉壁14上に形成するためのものである。一方、レーザ投光器群8bは、その下方にある図示しない第2のリニアイメージカメラ5で撮影されるレーザスポットを形成するためのものである。レーザ投光器群8bの下方にある第2のリニアイメージカメラは、垂直柱1の内部の位置であって、透光板3bと対向する位置に設けられている。この第2のリニアイメージカメラ5は、第1のリニアイメージカメラ5aと同様に、減速機を内蔵した図示しない第2の電気モータ6の回転軸に結合されている。また、第2の電気モータ6は垂直柱1に固定されている。尚、第2の電気モータ6と、第2のリニアイメージカメラ5には、レーザ投光器群8a、8bは結合されていない。

【0020】

第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bとがミラー管2の管軸をねらっている状態で、第1の電気モータ6aが正転すると、第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bは、炭化室11の左側の炉壁14Lと対面する位置まで回動する。一方、第1の電気モータ6aが逆転すると、第1のリニアイメージカメラ5aと、レーザ投光器群8a、8bは、炭化室11の右側の炉壁14Rと対面する位置まで回動する。

【0021】

第1の電気モータ6aの正転に伴い、第2の電気モータ6も正転する。これにより、第2のリニアイメージカメラ5も、炭化室11の左側の炉壁14Lと対面する位置まで回動する。同様に、第1の電気モータ6aの逆転に伴い、第2の電気モータ6も逆転する。これにより、第2のリニアイメージカメラ5も、炭化室11の右側の炉壁14Rと対面する位置まで回動する。

【0022】

以上のような第1及び第2のリニアイメージカメラ5と、レーザ投光器群8a、8bと、第1及び第2の電気モータ6と同様の構成が、垂直柱1の内部の領域であって、透光板3c、3d、4bが形成されている領域にも形成されている。このように、本実施形態では、垂直柱1の内部に、リニアイメージカメラ5とレーザ投光器群8との組みが、4組設けられている。

【0023】

図3は、垂直柱1とミラー管2の配置関係の一例を示す図である。具体的に図3は、垂直柱1とミラー管2とを、それらの軸に垂直な方向から切ったときの断面の概略を示す図である。また、前述したように、垂直柱1の内部には、リニアイメージカメラ5とレーザ投光器群8との組みを4組設けるようにしているが、各組は、撮影する場所が異なるだけである。よって、以下では、第1のリニアイメージカメラ5aと、レーザ投光器群8との組みの説明を行い、その他の組みの詳細な説明を必要に応じて省略する。

【0024】

前述したように、第1のリニアイメージカメラ5aとレーザ投光器群8aは、垂直柱1の管軸を回転軸として旋回駆動をし得る。ミラー管2には、炭化室11の左側の炉壁14Lを正面から観察するための左鏡面9Lと、炭化室11の右側の炉壁14Rを正面から観察するための右鏡面9Rとが形成されている。これらの鏡面9L、9Rは、例えば、ステンレス製の外管の表面を鏡面研磨して鏡面化した後、クロムメッキを施すことにより形成される。

【0025】

第1のリニアイメージカメラ5aと、レーザ投光器群8aとを、例えば左鏡面9Lをねらう位置に回動させると、レーザ投光器群8aから出射されるレーザ光線が、左鏡面9Lに当って反射され、炭化室11の左側の炉壁14Lに当る。そうすると、炭化室11の左側の炉壁14Lに、レーザスポット42が現われる(図4を参照)。本実施形態では、例えば、水平方向の長さ(幅)が30mm、高さ方向の長さ(厚み)が2mmの線状のレーザスポット42が現われる。前述したように、レーザ投光器群8aは、11個のレーザ投光器からなるので、11個のレーザスポット42a〜42kが、炉壁14の高さ方向に現われる。

【0026】

そして、本実施形態では、炭化室11の炉壁14が平らである場合には、これら11個のレーザスポット42a〜42kと、レーザ投光器群8a以外の3つのレーザ投光器群8によって形成されるレーザスポットとが、概ね130mm間隔(この間隔は、耐火煉瓦の炉壁14の高さ方向の間隔に略等しい)で、炉壁14の高さ方向に現われるように、合計44個のレーザ投光器から投光されるレーザ光線の投光角度が調整されている。よって、本実施形態では、44個(11個×4セット)のレーザスポット42が、炉壁14の高さ方向に現れる。

【0027】

本実施形態では、リニアイメージカメラ5aは、炭化室11の炉壁14の高さ方向を撮影する1次元カメラである。例えば、第1のリニアイメージカメラ5aと、レーザ投光器群8aとが、左鏡面9Lをねらっているときには、図4(a)に示すように、炭化室11の炉壁14の高さ方向に、第1のリニアイメージカメラ5aの撮影視野41が形成される。

水平方向(炭化室11の奥行方向)に長さを有するレーザスポット42を形成することにより、レーザスポット42が形成される領域が、炭化室11の奥行方向に多少ずれても、リニアイメージカメラ5の撮影視野41から完全に逸脱しない範囲にレーザスポット42を存在させることができる。

【0028】

炭化室11の炉壁14は粗面であるので、レーザスポット42から各方向にレーザ光が散乱する。この散乱したレーザ光の一部が、例えば左鏡面9Lに当って反射され、第1のリニアイメージカメラ5aに入る。

【0029】

尚、炉壁14の赤熱発光に対してレーザスポット42を強調するため、狭帯域の特定波長のみを透過する光学干渉フィルタをカメラに取り付けてある。この光学干渉フィルタは斜めから光が入射すると透過波長が短波長側にシフトする特性がある。そこで、本実施形態では、波長685nm付近の光を透過するフィルタを採用し、レーザ投光器群8を構成するレーザ投光器のうち、撮影視野41の中心付近にレーザスポットを形成するレーザ投光器は、フィルタの透過帯域と合致した685nmの波長のレーザ光を投光し、撮影視野の周辺部にスポットを形成するレーザ投光器は、670nmの波長のレーザ光を投光するようにしている。

【0030】

ここで、炭化室11の炉壁14に凹部が存在していると、炉壁14が平らな場合に比べて、鏡面9Lと炉壁14との間の距離が増大する。すると、図4(b)に示すように、リニアイメージカメラ5aの画面上では、レーザスポット42が上方向にシフトする(図4(b)に示すレーザスポット42´を参照)。レーザ光がリニアイメージカメラ5aの下方から斜めに投光されているためである。一方、炭化室11の炉壁14に凸部が存在していると、炉壁14が平らな場合に比べて、鏡面9Lと炉壁14との間の距離が減少する。したがって、図4(c)に示すように、リニアイメージカメラ5aの画面上では、レーザスポット42が下方向にシフトする(図4(c)に示すレーザスポット42´を参照)。

【0031】

尚、第1のリニアイメージカメラ5aのように、対応するレーザ投光器群8よりも上方にあるリニアイメージカメラ5では、前述したように、凹部が存在している所で、撮影画面上のレーザスポット42´が上方向にシフトし、凸部が存在している所で、撮影画面上のレーザスポット42´が下方向にシフトする。一方、第2のリニアイメージカメラ5のように、対応するレーザ投光器群8よりも下方にあるリニアイメージカメラ5では、凹部が存在している所で、撮影画面上のレーザスポット42´が下方向にシフトし、凸部が存在している所で、撮影画面上のレーザスポット42´が上方向にシフトする。

【0032】

以上のようにして、炭化室11の炉壁14に形成されたレーザスポット42´を撮影するに際し、リニアイメージカメラ5と、レーザ投光器群8との指向方向を左鏡面9Lにすると、炭化室11の左側の炉壁14Lを正面から見る画像が得られる。また、レーザ投光器群8との指向方向を右鏡面9Rにすると、炭化室11の右側の炉壁14Rを正面から見る画像が得られる。

【0033】

次に、壁面観察装置100の使用態様の一例を説明する。各リニアイメージカメラ5の指向方向を、右鏡面9Rに設定して、炭化室11内に水冷ランスを前進させる。水冷ランスが4mm移動する度に発せられる移動同期パルスが1パルス発生すると、壁面観察装置100に設けられたA/D変換器は、各リニアイメージカメラ5の1ライン分の画像信号をA/D変換する。そして、壁面観察装置100に設けられたCPUは、A/D変換された画像データを、どのリニアイメージカメラ5で撮影されたものであるのかを区別できる状態で、RAMにより構成される右壁面用メモリ領域に書き込む。

【0034】

炭化室11の奥行方向の略全長に渡って、以上の処理を終えると、各リニアイメージカメラ5の指向方向を、左鏡面9Lに設定して、水冷ランスを後退させながら、同様に計測を行う。

尚、壁面観察装置100については、例えば、特許文献1の他に、国際公開第00/55575パンフレットや、特開2005−249698号公報等に記載されている。

【0035】

以上のように本実施形態では、炭化室11の奥行方向に4mmピッチで画像データを得るようにしている。これは、次の理由による。すなわち、本実施形態では、画像の分解能が2mmであるので、深さが2mm以上のV字谷を識別することができる。深さが2mmのV字谷では、壁面表面における開口部の幅が8mm程度であると想定される。そこで、本実施形態では、サンプリング定理より、この8mmの1/2倍の4mmピッチで画像信号を得るようにし、耐火煉瓦の肌荒れ(すなわちV字谷)の取りこぼしを可及的に防止するようにしている。

【0036】

(壁面状態評価装置)

図5は、コークス炉の壁面状態評価装置500(以下の説明では、「コークス炉の壁面状態評価装置」を必要に応じて「壁面状態評価装置」と略称する。)の機能構成の一例を示す図である。尚、壁面状態評価装置500のハードウェアは、例えば、パーソナルコンピュータ等、CPU、ROM、RAM、HDD、画像入出力ボード、及び各種のインターフェースを備えた装置である。

壁面状態評価装置500は、炭化室11の炉壁14に生じているV字谷を検出し、そのV字谷による炉壁14の損傷の程度を、後述する肌荒れ指数で指標化すると共に、肌荒れ指数と炉壁摩擦係数との関係を求める。また、壁面状態評価装置500は、炉壁14の状態を評価したい炭化室11の肌荒れ指数が得られると、肌荒れ指数と炉壁摩擦係数との関係から炉壁摩擦係数を求め、求めた炉壁摩擦係数から押出負荷を求めるようにする。

【0037】

壁面状態評価装置500の具体的な機能を説明する前に、炭化室11の炉壁14に生じているV字谷(肌荒れ)が押出負荷に影響を与えていることを説明する。

図6は、押出負荷と操業日との関係の一例を示す図である。図6に示す押出負荷は実測値である。

図6に示す例では、11月7日と8日に、炭化室11の炉壁14に生じている大きな陥没(この陥没は、複数の煉瓦にまたがるすり鉢状の煉瓦減肉で、その深さが50mm程度ある)を溶射補修した。11月7日以前において押出負荷が50tonf近くにまで大きくなるのは、この大きな陥没が原因である(両矢印Aを参照)。補修後しばらくは、通常よりも石炭の装入量を少なくする軽装入でコークス炉を操業する。そのため、11月15日位までは、押出負荷が減少する(破線の丸Bを参照)。その後、軽装入を止めて通常通りの装入量で石炭を装入すると、押出負荷が上昇し、日数をかけて徐々に押出負荷が低下し、最終的に押出負荷が25tonf程度になった(両矢印Cを参照)。補修作業時に、炭化室11を長期間空にすることで、V字谷に埋まっていたカーボンが消失し、カーボンに隠れていたV字谷が現れる。その後、操業を続けると、V字谷にカーボンが再び詰まり、V字谷が消失する。このようなV字谷の出現と消失によって、押出負荷が日数をかけて徐々に低下すると考えられる。このように、前述したV字谷に埋まるカーボンは、炭化室11の壁面を平滑化する効果がある。そこで、以下の説明では、この「カーボン」を必要に応じて「平滑効果カーボン」と称する。尚、前述したV字谷の出現と消失は、壁面観察装置100で炭化室11の炉壁14を観察することによって確認された。

【0038】

このような現象から、本発明者らは、以下の(A)、(B)の結論に至った。

(A)V字谷は局所的には微小であるので、1つのV字谷が押出負荷に与える影響は小さいが、V字谷は、炉壁14全体或いは大面積で生じるので、炉壁14全体で見た場合、押出負荷を大きくする要因になる。

(B)炉壁14の大きな陥没やカーボンの付着による張り出しがなくても、操業条件等でV字谷を埋めている平滑効果カーボンが消失或いは減少すると、押出負荷が上昇する。

以上のように、炭化室11の炉壁14の肌荒れは押出負荷に影響を与えるので、炭化室11の炉壁14の肌荒れを定量的に評価できるようにする必要がある。そのために、本実施形態の壁面状態評価装置500は、以下の機能を有する。尚、本実施形態では、大きな陥没やカーボンの付着による張り出しはなく、V字谷が点在している炭化室11の炉壁14を評価対象とした場合を例に挙げて説明する。

【0039】

[壁面画像取得部501]

壁面画像取得部501は、壁面観察装置100に設けられた右壁面用メモリ領域又は左壁面用メモリ領域に記憶されている画像データを取得する。例えば、壁面画像取得部501は、右壁面用メモリ領域に記憶されている「炭化室11の右側の炉壁14R」の画像データを読み出し、後述するようにして炭化室11の右側の炉壁14Rの肌荒れ指数が算出された後に、左壁面用メモリ領域に記憶されている「炭化室11の左側の炉壁14L」の画像データを読み出すようにする。そして、壁面画像取得部501は、取得した画像データと、当該画像データによって表される炭化室11の炉壁14の識別情報とを相互に関連付けて記憶する。尚、前述したように、この画像データは、炭化室11の炉壁14の画像に、レーザスポット42の画像が重畳されたものである。

壁面画像取得部501は、例えば、通信インターフェースが、壁面観察装置100に記憶されている画像データを受信し、CPUが、コンピュータプログラムに従って、受信された画像データをHDD等に記憶することにより実現できる。

【0040】

[ラインデータ読み出し部502]

ラインデータ読み出し部502は、壁面観察装置100に設けられた右壁面用メモリ領域又は左壁面用メモリ領域に記憶されている画像データを順次読み出す。前述したように、壁面観察装置100は、炭化室11の奥行方向に動きながら炉壁14の画像を得るので、レーザスポット42の画像は、炭化室11の奥行方向に延びる線分として見える。ラインデータ読み出し部502は、このようなレーザスポット42の画像が壁面14の画像に重畳された画像データから、輝度が最も高い位置(ピーク位置)を特定することにより、レーザスポット42を、炭化室11の奥行方向(PS側からCS側に向かう方向)に追跡する。前述したように本実施形態では、44個(11個×4セット)のレーザスポット42が得られるので、レーザスポット42の追跡結果が、44個得られることになる。

【0041】

図7は、レーザスポット42の画像が重畳された炉壁14の画像の一例を示す図(写真)である。図7では、炭化室11の炉壁14の一部のみを示している。図7において、レーザスポット42の線分701は、炭化室11の高さ方向(図7の上下方向)におけるレーザスポット42の位置と、炭化室11の奥行方向(図7の横方向)の位置とをパラメータとする曲線となる。前述したようにレーザスポット42の線分701は、炭化室11の炉壁14に凹凸部が存在していると、炭化室11の高さ方向において上下にシフトする。したがって、レーザスポット42の線分701を追跡することにより、炭化室11の炉壁14全体に亘って凹凸量を検出することができる。例えば、図7において、レーザスポット42の線分701cでは、V字状になっている箇所702a〜702fがV字谷の発生箇所となっている。尚、炭化室11の右側の炉壁14Rについてレーザスポット42の追跡結果701を得る場合、ラインデータ読み出し部502は、右壁面用メモリ領域に記憶されている画像データを読み出す。一方、炭化室11の左側の炉壁14Lについてレーザスポット42の追跡結果701を得る場合、ラインデータ読み出し部502は、左壁面用メモリ領域に記憶されている画像データを読み出す。

【0042】

図8は、レーザスポット42の追跡結果から得られたV字谷の局所凹凸プロフィールの一例を示す図である。図8に示す局所凹凸プロフィールは、V字谷の深さと炉壁14の壁面方向の位置との関係を示すものである。

図8に示すように、V字谷には、様々な深さのものがあるが、その形状は概ね相似形(V字状)であることが分かる。尚、本発明者らは、V字谷の「壁面表面における開口部の幅(図8の深さが0mmにおける「炉壁14の壁面方向の位置」の両端の間の長さ)」は、100mm以下であることを確認している。

【0043】

ラインデータ読み出し部502は、44個のレーザスポット42の追跡結果を、炭化室11の高さ方向において下から順番に1つずつ読み出し、当該レーザスポット42の追跡結果から、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示す凹凸プロフィールを求める。このように本実施形態では、44個の凹凸プロフィールが得られる。尚、炉壁14の凹凸量は、レーザ光の出射角度、ラインCCDカメラの視野角・視野サイズといった幾何学的条件から、三角測量の原理で求めることができる。

ラインデータ読み出し部502は、例えば、CPUが、HDD等から、炭化室11の炉壁14の画像データを、炭化室11の高さ方向で下のものから順番に1つずつ読み出して、レーザスポット42の線分を検出し、検出したレーザスポット42の線分に基づいて、炭化室11の奥行方向の各位置における炉壁14の凹凸量を導出して凹凸プロフィールを生成し、生成した凹凸プロフィールの情報をRAM等に記憶することによって実現できる。

【0044】

[低周波成分抽出部503]

壁面観察装置100は、炭化室11の壁面14の観察に際し、比較的低い空間周波数で揺れながら炭化室11の奥行方向を移動する。壁面観察装置100は、図1に示すように、その片側を支持して15mコークス炉内に挿入するので、このような揺れが生じる。そうすると、レーザスポット42の追跡結果も、当該空間周波数に応じて、炭化室11の高さ方向に対応する軸方向で上下に振動し、これにより、凹凸プロフィールも、凹凸量に対応する軸方向で上下に振動する。図9は、凹凸量に対応する軸方向で上下に振動する凹凸プロフィール900の一例を示す図である。図9は、実測値の一部分を示している。

図9において、壁面観察装置100が揺れずに炭化室11の奥行方向を移動する場合には、基準位置(凹凸プロフィール900において凹凸が存在しない部位に対応する深さ方向の位置)は、図9の縦軸(「凹凸量」の軸)の値が0mmの位置になる。しかしながら、図9に示す例においては、壁面観察装置100が揺れながら炭化室11の奥行方向を移動することによって、基準位置は、−4mm付近と−2mm付近に位置している。このような基準位置の変位の空間周波数は、V字谷に対応する部分901a〜901dの空間周波数に比べて十分に低い。そこで、本実施形態では、低周波成分抽出部503は、凹凸プロフィール900から、この基準位置の変位の部分を抽出するようにしている。

【0045】

具体的に本実施形態では、低周波成分抽出部503は、ラインデータ読み出し部502で得られた凹凸プロフィール900から中央値フィルタ処理を実施することにより、基準位置の変位の部分を抽出する。

例えば、低周波成分抽出部503は、PSの端から炭化室の奥行方向に4mmピッチで、凹凸プロフィール900の値(凹凸量)を50点抽出する。次に、低周波成分抽出部503は、抽出した凹凸プロフィール900の値を大きいもの(又は小さいもの)から順に並べ、25番目に大きい値を中央値として抽出する。このような中央値の抽出を、CS方向に1画素ずつ画素をずらしながら行う。例えば、PSの端から炭化室の奥行方向に4mmピッチで、凹凸プロフィール900の値を50点抽出した場合、次は、PSの端よりも1画素CS側に移動した位置から炭化室の奥行方向に4mmピッチで、凹凸プロフィール900の値を50点抽出する。低周波成分抽出部503は、このようにして得られた中央値をPS側からCS側まで並べたデータセットである中央値データ(基準位置の変位の部分のデータ)を生成する。尚、本実施形態では、50点の中央値フィルタ処理により凹凸プロフィール900の低周波成分を抽出したが、必要なデータ点数は、壁面観察装置100の揺れの低周波周波数とサンプリングピッチとに応じて決定されるものであるため、50点には限定されない。

低周波成分抽出部503は、44個の凹凸プロフィール900のそれぞれから、以上のような中央値データを生成する。すなわち、本実施形態では、44セットの中央値データが生成される。

低周波成分抽出部503は、例えば、CPUが、RAM等から、凹凸プロフィール900のデータを読み出して、前述したようにして中央値データを生成し、生成した中央値データの情報をRAM等に記憶することにより実現できる。

【0046】

[高周波成分抽出部504]

高周波成分抽出部504は、基準位置の変位の部分が除去された凹凸プロフィールを抽出する。そのために、本実施形態では、高周波成分抽出部504は、ラインデータ読み出し部502で得られた凹凸プロフィール900と、低周波成分抽出部503で得られた中央値データとの差分を取る。これにより、基準位置が揃った凹凸プロフィールが得られる。

高周波成分抽出部504は、44個の凹凸プロフィール900と、当該凹凸プロフィール900に対応する中央値データとの差分をそれぞれ算出して、基準位置が揃った凹凸プロフィールを生成する。すなわち、本実施形態では、基準位置が揃った凹凸プロフィールが44個生成される。

高周波成分抽出部504は、例えば、CPUが、RAM等から、凹凸プロフィール900の情報と、中央値データの情報とを読み出し、これらの差分をとることにより基準位置が揃った凹凸プロフィールを生成し、その情報をRAM等に記憶することにより実現できる。

【0047】

[区間最小値導出部505]

区間最小値導出部505は、基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値(凹凸プロフィールが示す凹部のうち深さが最も深い凹部である最凹部の深さ)を抽出する。本実施形態では、4mmピッチで画像データを得ているので、25点の値(凹凸量)の中の最小値が選択されることになる。

区間最小値導出部505は、44個の「基準位置が揃った凹凸プロフィール」の全てについて、以上のような最小値を抽出する処理を行う。すなわち、本実施形態では、炭化室11の奥行方向の長さが15mであるので、基準位置が揃った凹凸プロフィールの各区間における最小値が、炭化室11の奥行方向に150個、炭化室11の高さ方向に44個得られる(すなわち、基準位置が揃った凹凸プロフィールの各区間における最小値が、44×150個得られる)。

【0048】

ここで、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を100mmとした理由について説明する。

本発明者らは、壁面観察装置100により炭化室11の炉壁14を観察した結果、炭化室11の奥行方向におけるV字谷の発生位置の多くは、耐火煉瓦の「高さ方向に沿った目地」のある位置の近くであることを確認した。また、耐火煉瓦は、千鳥配列に組積されている(図7を参照)。よって、炭化室11の奥行方向におけるV字谷の発生位置の多くは、耐火煉瓦の「炭化室11の奥行方向における『両端部』と『中央部』」になる。よって、1つの区間に、複数のV字谷が含まれないように、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を、耐火煉瓦の「炭化室11の奥行方向における長さ」の半分以下にする必要がある。ここで、本実施形態の炭化室11の炉壁14を構成する耐火煉瓦の「炭化室11の奥行方向における長さ」は300mmであるので、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を150mm以下にする必要がある。

【0049】

ただし、前述した位置以外にもV字谷が発生する虞がある。よって、1つの区間に、複数のV字谷が含まれないようにするという観点からすると、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」は短いほうが好ましい。しかしながら、この長さを短くしすぎると、1つの区間に、V字谷が1つも含まれなくなり、ノイズをV字谷として抽出してしまう虞がある。よって、この長さは、1つのV字谷の「壁面表面における開口部の幅」として想定される値の最大値よりも大きく、且つ、耐火煉瓦の「炭化室11の奥行方向における長さ」の半分よりも小さくするのが好ましい。前述したように、V字谷の「壁面表面における開口部の幅は、100mm以下であることを確認している。以上のような理由から、本実施形態では、基準位置が揃った凹凸プロフィールの最小値を求める区間の「炭化室11の奥行方向の長さ」を100mmとした。ただし、この長さは100mmに限定されるものではない。

【0050】

区間最小値導出部505は、例えば、CPUが、RAM等から、基準位置が揃った凹凸プロフィールの情報を読み出して、前述したようにして、各区間における当該凹凸プロフィールの値(凹凸量)の最小値を抽出し、抽出した最小値の情報をRAM等に記憶することにより実現できる。

【0051】

[区間最小値マトリックス生成部506]

区間最小値マトリックス生成部506は、基準位置が揃った凹凸プロフィールの各区間の最小値から、区間最小値マトリックスを生成する。

図10は、区間最小値マトリックスの一例を概念的に示す図である。尚、ここでは、炭化室11の奥行方向(PSからCSまで)の長さをL[m]とし、炭化室11の高さをh[m]と表記する。

図10に示すように、区間最小値マトリックス1000は、基準位置が揃った凹凸プロフィールの値(凹凸量)の各区間の最小値を、当該区間に対応する位置に与えたものである。前述したように、本実施形態では、基準位置が揃った凹凸プロフィールの各区間の最小値が、44×150個得られるので、44行、150列のマトリックス状に値が得られる。尚、前述したように、本実施形態では、区間の「炭化室11の奥行方向の長さ」を100mmとした。また、本実施形態の炭化室11の炉壁14を構成する耐火煉瓦の「炭化室11の高さ方向における長さ」は130mmであり、凹凸プロフィールの元になるレーザスポット42の間隔も、それに合わせて130mm間隔としている。よって、区間最小値マトリックス1000の値の、炭化室11の奥行方向におけるピッチは、100mmであり、高さ方向におけるピッチは130mmである。

【0052】

区間最小値マトリックス生成部506は、例えば、CPUが、RAM等から、基準位置が揃った凹凸プロフィールの各区間における値(凹凸量)を読み出して、前述したようにして区間最小値マトリックス1000を生成し、生成した区間最小値マトリックス1000の情報をRAM等に記憶することにより実現できる。

【0053】

[肌荒れ指数導出部507]

肌荒れ指数導出部507は、区間最小値マトリックス1000の要素m(基準位置が揃った凹凸プロフィールの値の各区間の最小値)の平均値を算出する。肌荒れ指数導出部507は、算出した平均値を、当該平均値の算出対象である「炭化室11の炉壁14」の識別情報と相互に関連付けて、肌荒れ指数記憶部508に記憶する。本実施形態では、この平均値を、炭化室11の炉壁14の肌荒れを示す指標である肌荒れ指数と定義する。

肌荒れ指数導出部507は、例えば、CPUが、RAM等から、区間最小値マトリックス1000の情報を読み出して、前述したようにして肌荒れ指数を算出し、算出した肌荒れ指数の情報を、HDD等に記憶することによって実現できる。また、肌荒れ指数記憶部508は、例えば、当該HDD等を用いることにより実現できる。

尚、本実施形態では、肌荒れ指数導出部507は、後述するように、肌荒れ指数と炉壁摩擦係数との関係を求めるために肌荒れ指数を求める場合と(肌荒れ指数−押出負荷関係導出部511〜肌荒れ指数−炉壁摩擦係数関係導出部513の説明を参照)、炭化室11の炉壁14の肌荒れを評価するために肌荒れ指数を求める場合(炉壁摩擦係数導出部515の説明を参照)とがある。

【0054】

[肌荒れ指数表示部509]

肌荒れ指数表示部509は、肌荒れ指数の情報と、当該肌荒れ指数の導出対象である「炭化室11の炉壁14」の情報とを、液晶ディスプレイ等の表示装置に表示させる。

肌荒れ指数表示部509は、例えば、CPUが、RAM等から、肌荒れ指数のデータを読み出して、表示データを生成し、生成した表示データを、インターフェースを介して表示装置に送信することにより実現できる。

【0055】

[押出負荷取得部510]

押出負荷取得部510は、2つの炭化室11における押出負荷の実測値を取得する。本実施形態では、押出負荷取得部510は、V字谷が少ない比較的新しい炭化室11における押出負荷の実測値と、数十年稼働していて、V字谷における平滑効果カーボンの消失が顕著な炭化室11における押出負荷の実測値を取得する。このようにすれば、大きく異なる2つの押出負荷の実測値を得ることができるので好ましい。尚、炭化室11における押出負荷の実測値の取得数は、2つに限定されるものではなく、3つ以上であってもよい。ただし、異なる炭化室11における押出負荷の実測値を取得する。また、複数の煉瓦にまたがる領域に煉瓦減肉による陥没やカーボン付着による張り出しが生じるといった別の形態の炉壁損傷が混在しない炭化室11を選ぶ。

図11は、肌荒れが生じていない炭化室11の炉壁14の様子の一例をレーザスポット42の線分と共に示す図(写真)である。また、図12は、肌荒れが著しい炭化室11の炉壁14の様子の一例をレーザスポット42の線分と共に示す図(写真)である。また、図13は、平滑効果カーボンがV字谷に埋まることにより壁面が平滑化されている炭化室11の炉壁14の様子の一例をレーザスポット42の線分と共に示す図(写真)である。

本実施形態では、押出負荷取得部510は、図11に示すような状態の炭化室11の押出負荷の実測値と、図12に示すような状態の炭化室11の押出負荷の実測値とを取得する。ただし、例えば、これらに加えて、又は、例えば、図11に示すような状態の炭化室11の押出負荷の実測値に代えて、図13に示すような状態の炭化室11の押出負荷の実測値を取得するようにしてもよい。

【0056】

押出負荷取得部510は、例えば、CPUが、オペレータによるユーザインターフェースの操作に基づいて押出負荷の実測値を入力したり、外部装置から通視認ターフェースを介して押出負荷の実測値を入力したり、可搬型の記憶媒体から押出負荷の実測値を読み出したりして、押出負荷の実測値を取得し、その押出負荷の実測値の情報と、当該押出負荷の測定対象となる炭化室11を識別する情報とを相互に関連付けてRAM等に記憶することにより実現できる。

【0057】

[肌荒れ指数−押出負荷関係導出部511]

肌荒れ指数−押出負荷関係導出部511は、押出負荷取得部510により、2つの炭化室11における押出負荷の実測値が取得されると、当該2つの炭化室11の炉壁14の肌荒れ指数を肌荒れ指数記憶部508から読み出す。そして、肌荒れ指数−押出負荷関係導出部511は、2つの炭化室11における押出負荷の実測値と、当該2つの炭化室11の炉壁14の肌荒れ指数とから、押出負荷と肌荒れ指数との関係を導出する。

図14は、押出負荷と肌荒れ指数との関係の一例を示す図である。図14において、図11に示した、V字谷が少ない比較的新しい炭化室11の押出負荷の実績値は7.5tonfであり、肌荒れ指数は0.77mmであった。一方、図12に示した、肌荒れが著しい炭化室11の押出負荷の実績値は17tonfであり、肌荒れ指数は3.54mmであった。本実施形態では、押出負荷と肌荒れ指数との関係は、これらの点を結ぶ直線で表されるものとする。

肌荒れ指数−押出負荷関係導出部511は、例えば、CPUが、RAM等から、2つの炭化室11の押出負荷の実測値の情報を読み出すと共に、HDD等から、当該2つの炭化室11の肌荒れ指数の情報を読み出して、前述したようにして、押出負荷と肌荒れ指数との関係を導出し、導出した関係を示す情報を、RAM等に記憶することにより実現できる。尚、3つ以上の炭化室11における押出負荷の実測値が取得された場合には、押出負荷と肌荒れ指数との関係を、直線ではなく曲線で表すこともできる。

【0058】

[シミュレーション部512]

シミュレーション部512は、押出負荷を計算する。本実施形態では、シミュレーション部512は、特開2008−266440号公報に記載されている方法で押出負荷を計算する。ただし、特開2008−266440号公報では、押出負荷を計算する際に、炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数μwが一定値であるとしている。これに対し、後述するように、本実施形態では、炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数μwが肌荒れ指数に依存するようにしている。ここで、特開2008−266440号公報に記載されている押出負荷の計算方法について簡単に説明する。

【0059】

図15は、炭化室11の押出負荷計算モデルの一例を示す図である。具体的に図15(a)は、押出負荷計算モデルの全体を示す図であり、図15(b)は、図15(a)の領域1501をA方向から見た図であり、図15(c)は、図15(a)の領域1501をB方向から見た図である。

ここでは、炭化室11の奥行方向をx方向とし、炭化室11の高さ方向をy方向とする。この押出負荷計算モデルにおいて、炭化室11の奥行方向(PSからCSまで)の長さ(炉長)をL(m)とし、炭化室11のコークスケーキが存在している部分の高さ(炉高)をh(m)とし、炭化室11の幅(炉幅)をb(m)とする。また、炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数をμwとし、炭化室11の炉底とコークスケーキとの間の静止摩擦係数をμsとする。押出負荷P(xy)x=0は、PSから与えられるものとする。

この押出負荷計算モデルは、x方向に微小区間dxの幅を持つy方向の微小区間dyについて、押出し時の圧力バランスを計算し、コークスケーキ全体が動き出す直前の押出圧力分布と、炉壁14にかかる圧力分布とを求めるものである。ここでは、シミュレーション部512は、以下の(a)〜(f)に示す方法でコークスの押出負荷Fcalを計算するシミュレータ(押出負荷計算プログラム)を有しているものとする。

【0060】

(a)まず、シミュレーション部512は、石炭性状(石炭のVM(石炭揮発分)、水分量)、炭化室の寸法(炉幅、炉長、炉高(コークスケーキの高さ)、テーパー等)、操業条件(炉温(乾留温度)、乾留時間)、コークス性状(圧縮率)等を、オペレータによるユーザインターフェースの操作等に基づいて把握する。尚、この他に、押出負荷の計算に必要な条件も必要に応じて把握するものとする。

(b)次に、シミュレーション部512は、ランキン係数k(x)と、炉壁14とコークスケーキとの隙間Xc(x)との関係を設定する。

ランキン係数k(x)は、コークスケーキの押出時の側圧転換率である。具体的にランキン係数k(x)は、押出機によりコークスケーキにかけた圧力に対する、コークスケーキから炉壁14にかかる炉幅方向の圧力の比率で表される。また、炉壁14とコークスケーキとの隙間Xc(x)は、いわゆる水平焼き減りにより生じるものである。ランキン係数k(x)も、炉壁14とコークスケーキとの隙間Xc(x)も、xの関数となる。

本実施形態では、ランキン係数k(x)と、炉壁14とコークスケーキとの隙間Xc(x)との関係は、試験炉を用いることにより得られ、以下の(1)式で表されるものとする。

k(x)=A・Xc(x)+B ・・・(1)

A,Bは、石炭の性状や乾留条件によって定まる定数である。

【0061】

(c)次に、シミュレーション部512は、以下の(2)式により、炉壁14とコークスケーキとの隙間Xc(x)を求め、求めた炉壁14とコークスケーキとの隙間Xc(x)を(1)式に代入することによってランキン係数k(x)を求める。

Xc(x)=−α・T/[(1−α)・L]・x+α・T+Xc ・・・(2)

炉壁14とコークスケーキとの隙間は、いわゆる水平焼減りが炭化室11の奥行方向で一定であったとしても、炭化室11の奥行方向に形成されたテーパー(=(CS端の炉幅−PS端の炉幅)/2)の影響により、炭化室11の奥行方向の各位置で異なる値をとり得る。よって、炉壁14とコークスケーキとの隙間Xc(x)は、コークスケーキの圧縮率α(−)と、テーパーT(m)と、水平焼減りによる炉壁14とコークスケーキとの隙間Xcとを用いて、(2)式のように表される。ここで、水平焼減りによる炉壁14とコークスケーキとの隙間Xcは、例えば、特開2000−290658号公報に開示された方法により求めることができる。

【0062】

(d)次に、シミュレーション部512は、炭化室11の高さ方向の各位置の圧力(P(y))と、この圧力P(y)により両側炉壁14R、14Lの炉高方向における各位置に生じる側圧(k(x)・P(y))を求める。

微小区間dyでのコークスケーキの圧力バランスを考えると、図15(b)に示すように、微小区間dyの上面1511に作用する圧力P(y)により、微小区間dyの両側端面1512a、1512bには、コークスケーキの圧縮により側圧が生じる。また、コークスケーキの重量の影響がある。よって、微小区間dyの下面1513に作用する圧力P(y)+d(P(y))に基づく力(矢印1524を参照)は、微小区間dyの上面1511に作用する圧力P(y)に基づく力(矢印1521を参照)と、コークスケーキの圧縮により生じる側圧に基づく力(矢印1522a、1522bを参照)と、コークスケーキの重量に基づく力(矢印1523を参照)と、によって定まる。よって、以下の(3)式が成立する。

(P(y)+d(P(y)))・b・dx=P(y)・b・dx−2・μw・k(x)・P(y)・dx・dy+ρ・g・b・dx・dy ・・・(3)

【0063】

(3)式において、μwは、炉壁14とコークスケーキとの間の静止摩擦係数である。P(y)は、コークスケーキのy方向の微小区間にかかる圧力(kgf/m2)である。dyは、コークスケーキのy方向の微小区間である。dP(y)は、コークスケーキのy方向の微小区間にかかる圧力の増分(kgf/m2)である。k(x)は、コークスケーキのx方向の各位置でのランキン係数である。ρは、コークスの比重(kg/m3)である。gは、重力加速度(m/s2)である。bは、炉幅(m)である。

【0064】

シミュレーション部512は、(1)式に基づいて、炭化室11の高さ方向の各位置にかかる圧力(P(y))を求める。また、シミュレーション部512は、求めた圧力P(y)と、(c)で求めたランキン係数k(x)とを掛け合わせて、圧力P(y)により両側炉壁14R、14Lの炉高方向における各位置に生じる側圧(k(x)・P(y))を求める。

【0065】

(e)次に、シミュレーション部512は、圧力P(y)により両側炉壁14R、14Lの炉高方向における各位置に生じる側圧(k(x)・P(y))と、炉底位置に生じる圧力(P(y)y=0)とを考慮した、炭化室11の奥行方向の各位置の圧力(P(xy))を求める。

微小区間dxでのコークスケーキの圧力バランスを考えると、微小区間dxのCS側の面1531に作用する圧力に基づく力(矢印1541を参照)は、微小区間dxのPS側の面1532に作用する圧力に基づく力(矢印1542を参照)と、微小区間dxの両側端面1533a、1533bに生じる側圧に基づく力(矢印1543a、1543bを参照)と、炉底位置に生じる圧力に基づく力(矢印1544)とによって定まる。よって、以下の(4)式が成立する。

【0066】

【数1】

【0067】

(4)式において、P(x)は、コークスケーキのx方向の微小区間にかかる圧力(kgf/m2)である。P(y)は、コークスケーキのy方向の微小区間にかかる圧力(kgf/m2)である。bは、炉幅(m)である。hは、コークスケーキの高さ(m)である。dxは、コークスケーキのx方向の微小区間である。dyは、コークスケーキのy方向の微小区間である。μwは、炉壁14とコークスケーキとの間の静止摩擦係数である。μsは、炉底とコークスケーキとの間の静止摩擦係数である。P(y)y=0は、コークスケーキの底面(y=0)での圧力(kgf/m2)である。k(x)は、コークスケーキのx方向の各位置でのランキン係数である。

シミュレーション部512は、(3)式で得られた、炭化室11の高さ方向の各位置の圧力(P(y))を基に(4)式を解くことにより、炭化室11の奥行方向の各位置の圧力(P(xy))を求める。

【0068】

(f)シミュレーション部512は、コークスの押出負荷Fcalを計算する。

炭化室11の奥行方向の各位置の圧力(P(xy))は、PS(x=0)からCSの方向に減少する分布を有し、PS(x=0)の位置で最大となる。

よって、コークスの押出負荷Fcalは、PS(x=0)での圧力(P(xy)x=0)を基に、以下の(5)式を解くことにより得られる。

【0069】

【数2】

【0070】

(5)式において、P(xy)x=0は、PS(x=0)での圧力(kgf/m2)である。bは、炉幅(m)である。尚、以下の説明では、「炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数をμw」が前述した「炉壁摩擦係数μw」に対応するので、以下の説明では、必要に応じて、「炭化室11の炉壁14とコークスケーキとの間の静止摩擦係数をμw」を「炉壁摩擦係数μw」と称する

【0071】

[[押出負荷の実績値に対応する炉壁摩擦係数μwのシミュレーションによる導出]]

シミュレーション部512は、肌荒れ指数−押出負荷関係導出部511で取得した押出負荷(実績値)が得られる場合の炉壁摩擦係数μwを、炉壁摩擦係数μwを試行錯誤的に変えながら求める。前述したように、V字谷が少ない比較的新しい炭化室11の押出負荷の実績値は7.5tonfであり、肌荒れが著しい炭化室11の押出負荷の実績値は17tonfであった。よって、シミュレーション部512は、(5)式のコークスの押出負荷Fcalとして、7.5tonfが得られるときの炉壁摩擦係数μwを求めると共に、(5)式のコークスの押出負荷Fcalとして、17tonfが得られるときの炉壁摩擦係数μwを求める。その結果、コークスの押出負荷Fcalとして、7.5tonfが得られるときの炉壁摩擦係数μwとして0.23が得られ、コークスの押出負荷Fcalとして、17tonfが得られるときの炉壁摩擦係数μwとして0.82が得られた。図16(a)に、このようにして押出負荷の実績値に対応する炉壁摩擦係数μwを計算した際にシミュレータで使用した各パラメータを示す。

【0072】

[[炉壁摩擦係数μwに対応する押出負荷の導出]]

シミュレーション部512は、後述する炉壁摩擦係数導出部515により、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数に対応する炉壁摩擦係数μwが導出されると、当該炉壁摩擦係数μwを、(3)式及び(4)式に代入し、(5)式によりコークスの押出負荷Fcalを導出する。

【0073】

シミュレーション部512は、例えば、CPUが、RAM等から、押出負荷の実績値の情報を読み出し、(5)式のコークスの押出負荷Fcalの値として読み出した押出負荷の実績値が得られたときの炉壁摩擦係数μwを求め、その炉壁摩擦係数μwのデータをRAM等に記憶することによって実現できる。また、シミュレーション部512は、例えば、CPUが、RAM等から、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数に対応する炉壁摩擦係数μwの情報を読み出して前述した(1)〜(5)式の計算を行って、(5)式のコークスの押出負荷Fcalを計算し、計算したコークスの押出負荷FcalのデータをRAM等に記憶することにより実現できる。

【0074】

[肌荒れ指数−炉壁摩擦係数関係導出部513]

肌荒れ指数−炉壁摩擦係数関係導出部513は、シミュレーション部512により、炭化室11の押出負荷の実績値に対応する炉壁摩擦係数μwが求められると、当該炭化室11の押出負荷の実績値に対応する肌荒れ指数を、肌荒れ指数−押出負荷関係導出部511から取得する。本実施形態では、炭化室11の押出負荷の実績値が2つ得られるので、炭化室11の押出負荷の実績値に対応する「炉壁摩擦係数μw及び肌荒れ指数」の組が2つ得られる。そして、肌荒れ指数−炉壁摩擦係数関係導出部513は、当該炉壁摩擦係数μw及び当該肌荒れ指数の2つの組の値から、肌荒れ指数と炉壁摩擦係数μwとの関係を導出し、肌荒れ指数−炉壁摩擦係数関係記憶部514に記憶する。

【0075】

図17は、肌荒れ指数と炉壁摩擦係数μwとの関係の一例を示す図である。

図17に示す例では、肌荒れ指数と炉壁摩擦係数μwとの関係は、以下の(6)式で表される。

炉壁摩擦係数=0.22×肌荒れ指数+0.06 ・・・(6)

肌荒れ指数−炉壁摩擦係数関係導出部513は、例えば、CPUが、RAM等から、2つの炭化室11の押出負荷の実測値の情報と、当該2つの炭化室11の押出負荷の実測値に対応する炉壁摩擦係数μwの情報とを読み出して、前述したようにして、肌荒れ指数と炉壁摩擦係数μwとの関係を導出し、導出した肌荒れ指数と炉壁摩擦係数μwとの関係を示す情報を、HDD等に記憶することによって実現できる。また、肌荒れ指数−炉壁摩擦係数関係記憶部514は、例えば、当該HDD等を用いることにより実現できる。尚、3つ以上の炭化室11における押出負荷の実測値が取得された場合には、炉壁摩擦係数と肌荒れ指数との関係を、直線ではなく曲線で表すこともできる。

【0076】

[炉壁摩擦係数導出部515]

炉壁摩擦係数導出部515は、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数が、肌荒れ指数記憶部508に記憶されると、当該肌荒れ指数を読み出す。そして、炉壁摩擦係数導出部515は、読み出した肌荒れ指数に対応する炉壁摩擦係数μwを、肌荒れ指数−炉壁摩擦係数関係導出部513で導出された「肌荒れ指数と炉壁摩擦係数μwとの関係」に基づき導出する。

前述したように、シミュレーション部512は、炉壁摩擦係数導出部515により導出された炉壁摩擦係数μwに基づいて、コークスの押出負荷Fcalを導出する。

そして、押出負荷表示部516は、シミュレーション部512によって導出されたコークスの押出負荷Fcalと、当該押出負荷の導出対象である炭化室11を示す情報とを表示する。

【0077】

ここで、本発明者らは、以上のようにして凹凸プロフィール900を元にして炉壁摩擦係数μwを推定する手法の妥当性を検討した。まず、炉壁14に複数の煉瓦にまたがる大きさの顕著な凹凸はないが、押出負荷の実測値が異なる炭化室11を4つ選んだ。これら4つの炭化室11における肌荒れ指数は、2.00mm、2.31mm、2.38mm、3.17mmであった。そして、これらの肌荒れ指数を(6)式に代入して炉壁摩擦係数μwを求め、求めた炉壁摩擦係数μwをシミュレーション部512(シミュレータ)に入力してコークスの押出負荷Fcalを計算した。また、これら4つの炭化室11における押出負荷を実測した。図16(b)に、このようにして肌荒れ指数から得られた炉壁摩擦係数μwを用いてコークスの押出負荷Fcalを計算した際にシミュレータで使用した各パラメータを示す。

【0078】

図18は、以上のようにして得られた押出負荷の計算値と実測値を示す図である。図18に示すように、押出負荷の計算値と実測値は略一致している。したがって、以上のように凹凸プロフィール900を元にして炉壁摩擦係数μwを導出すると、炉壁摩擦係数μwを正確に導出することができることが分かる。

炉壁摩擦係数導出部515は、例えば、CPUが、HDD等から、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数と、肌荒れ指数と炉壁摩擦係数μwとの関係との関係を読み出し、前述したようにして、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数に対応する炉壁摩擦係数μwを導出し、導出した炉壁摩擦係数μwをRAM等に記憶することにより実現できる。

また、押出負荷表示部516は、例えば、CPUが、RAM等から、コークスの押出負荷Fcalのデータを読み出して、表示データを生成し、生成した表示データを、インターフェースを介して表示装置に送信することにより実現できる。尚、シミュレーション部512によって導出されたコークスの押出負荷Fcalと、当該押出負荷の導出対象である炭化室11を示す情報とを表示することに加えて、又は代えて、これらを記憶媒体(例えば可搬型の記憶媒体)に記憶したり、外部装置に送信したりしてもよい。

【0079】

(壁面状態評価装置の動作フローチャート)

次に、図19のフローチャートを参照しながら、肌荒れ指数を導出する肌荒れ指数導出処理を行う際の壁面状態評価装置500の動作の一例を説明する。例えば、オペレータがユーザインターフェースを操作することにより、肌荒れ指数を導出することが指示されると、図19のフローチャートの実行を開始させるようにすることができる。このとき、オペレータは、肌荒れ指数の導出対象となる炉壁14を指定する。

まず、ステップS1901において、壁面画像取得部501は、壁面観察装置100によって画像データのうち、オペレータによって指定された炉壁14の画像データを取得する。

次に、ステップS1902において、ラインデータ読み出し部502は、炉底に近いものから順に、レーザスポット42の追跡結果を得て、1ライン分の凹凸プロフィール900を生成する。前述したように、凹凸プロフィール900は、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示すものである(図9を参照)。

【0080】

次に、ステップS1903において、低周波成分抽出部503は、ステップS1902で生成された凹凸プロフィール900に中央値フィルタ処理を施して中央値データを生成する。これにより、基準位置の変位の部分を抽出することができる。

次に、ステップS1904において、高周波成分抽出部504は、ステップS1902で生成された凹凸プロフィール900と、ステップS1903で生成された中央値データとの差分を計算する。これにより、基準位置が揃った凹凸プロフィールが得られる。

【0081】

次に、ステップS1905において、区間最小値導出部505は、凹凸量の基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値(凹凸プロフィールが示す凹部のうち深さが最も深い凹部である最凹部の深さ)を抽出する。

次に、ステップS1906において、ラインデータ読み出し部502は、全てのレーザスポット42について処理したか否かを判定する。この判定の結果、全てのレーザスポット42について処理していない場合には、ステップS1902に戻り、未処理のレーザスポット42のうち、最も炉底に近いレーザスポット42の追跡結果を得る。前述したように本実施形態では、44個(11個×4セット)のレーザスポット42が得られるので、ステップS1902〜S1905が44回繰り返し実行される。

【0082】

そして、全てのレーザスポット42について処理されると、ステップS1907に進む。ステップS1907に進むと、区間最小値マトリックス生成部506は、ステップS1905で得られた「基準位置が揃った凹凸プロフィールの各区間における最小値」から、区間最小値マトリックス1000を生成する(図10を参照)。

次に、ステップS1908において、肌荒れ指数導出部507は、区間最小値マトリックス1000の要素mの平均値を肌荒れ指数として算出する。そして、肌荒れ指数導出部507は、肌荒れ指数と、当該肌荒れ指数の算出対象である「炭化室11の炉壁14」の識別情報と相互に関連付けて、肌荒れ指数記憶部508に記憶する。

次に、ステップS1909において、肌荒れ指数表示部509は、肌荒れ指数の情報と、当該肌荒れ指数の導出対象である「炭化室11の炉壁14」の情報とを、液晶ディスプレイ等の表示装置に表示させる。そして、図19のフローチャートによる処理を終了する。

【0083】

次に、図20のフローチャートを参照しながら、肌荒れ指数に対応する炉壁摩擦係数μwを導出する炉壁摩擦係数導出処理を行う際の壁面状態評価装置500の動作の一例を説明する。例えば、オペレータがユーザインターフェースを操作することにより、肌荒れ指数に対応する炉壁摩擦係数μwを導出することが指示されると、図20のフローチャートの実行を開始させるようにすることができる。ただし、肌荒れ指数が導出されていない場合(図19のフローチャートが実行されていない場合)にこのような指示がなされた場合には、図20のフローチャートは実行されないようにし、オペレータにその旨を報知することができる。

【0084】

まず、ステップS2001において、押出負荷取得部510は、V字谷が少ない比較的新しい炭化室11における押出負荷の実測値と、数十年稼働していて、V字谷における平滑効果カーボンの消失が顕著な炭化室11における押出負荷の実測値を取得する。

次に、ステップS2002において、肌荒れ指数−押出負荷関係導出部511は、ステップS2001で取得した「押出負荷の実測値」の測定対象である2つの炭化室11の肌荒れ指数を肌荒れ指数記憶部508から読み出す。尚、ステップS2001で取得した「押出負荷の実測値」の測定対象である2つの炭化室11の肌荒れ指数が肌荒れ指数記憶部508に記憶されていない場合には、オペレータにその旨を報知する。

【0085】

次に、ステップS2003において、肌荒れ指数−押出負荷関係導出部511は、2つの炭化室11における押出負荷の実測値と、当該2つの炭化室11の炉壁14の肌荒れ指数とから、押出負荷と肌荒れ指数との関係を導出する(図14を参照)。

次に、ステップS2004において、シミュレーション部512は、ステップS2001で取得された「2つの炭化室11の押出負荷(実績値)」が得られる場合の炉壁摩擦係数μwを求める。

次に、ステップS2005において、肌荒れ指数−炉壁摩擦係数関係導出部513は、炭化室11の押出負荷の実績値に対応する「炉壁摩擦係数μw及び肌荒れ指数」の2つの組の値から、肌荒れ指数と炉壁摩擦係数μwとの関係を導出し、肌荒れ指数−炉壁摩擦係数関係記憶部514に記憶する(図17を参照)。そして、図20のフローチャートによる処理を終了する。

【0086】

次に、図21のフローチャートを参照しながら、肌荒れを評価する対象となる炭化室11の押出負荷を導出する押出負荷導出処理を行う際の壁面状態評価装置500の動作の一例を説明する。例えば、オペレータがユーザインターフェースを操作することにより、肌荒れを評価する対象となる炭化室11の押出負荷を導出することが指示されると、図21のフローチャートの実行を開始させるようにすることができる。ただし、肌荒れ指数と炉壁摩擦係数μwとの関係が導出されていない場合(図20のフローチャートが実行されていない場合)にこのような指示がなされた場合には、図21のフローチャートは実行されないようにし、オペレータにその旨を報知することができる。

【0087】

まず、ステップS2101において、炉壁摩擦係数導出部515は、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数を取得する。

次に、ステップS2102において、炉壁摩擦係数導出部515は、ステップS2101で取得した肌荒れ指数に対応する炉壁摩擦係数μwを図20のフローチャートで導出された「肌荒れ指数と炉壁摩擦係数μwとの関係」に基づき導出する。

次に、ステップS2103において、シミュレーション部512は、ステップS2102で導出された炉壁摩擦係数μwに基づいて、コークスの押出負荷Fcalを導出する。

次に、ステップS2104において、ステップS2103で導出されたコークスの押出負荷Fcalと、当該押出負荷の導出対象である炭化室11を示す情報とを表示する。そして、図21のフローチャートによる処理を終了する。

【0088】

(まとめ)

以上のように本実施形態では、炭化室11の炉壁14の画像データから、炭化室11の奥行方向の各位置における炉壁14の凹凸量を示す凹凸プロフィール900であって、炭化室11の高さ位置が異なる複数の凹凸プロフィール900を生成する。そして、複数の凹凸プロフィール900から基準位置の変位の部分を抽出してこれらの差分をとることにより、基準位置が揃った凹凸プロフィールを得る。そして、当該の基準位置が揃った凹凸プロフィールを、炭化室の奥行方向において100mmピッチで分割し、分割した各区間において、当該凹凸プロフィールの値(凹凸量)の最小値を抽出し、それらの平均値を肌荒れ指数とする。したがって、炭化室11の炉壁14に広域的に発生しているV字谷による損傷の程度を指標化することができる。

【0089】

また、本実施形態では、2つの炭化室11の押出負荷の実績値と、当該2つの炭化室11の肌荒れ指数とから、肌荒れ指数と押出負荷との関係を導出する。また、炉壁摩擦係数μwを入力とし、コークスの押出負荷Fcalを出力とするシミュレータを用いて、2つの炭化室11の押出負荷の実績値と同値の押出負荷Fcalが得られるときの炉壁摩擦係数μwを導出する。そして、これらの導出の結果から、肌荒れ指数と炉壁摩擦係数μwとの関係を導出する。その後、肌荒れを評価する対象となる炭化室11の炉壁14の肌荒れ指数が導出されると、当該肌荒れ指数に対応する炉壁摩擦係数μwを導出し、導出した炉壁摩擦係数μwを前記シミュレータに入力してコークスの押出負荷Fcalを計算する。

【0090】

したがって、炭化室11の炉壁14の状態に対応させて炉壁摩擦係数μwを与えることができ、肌荒れが、炉壁摩擦係数μwに与える影響を定量化することができる。また、炭化室11の炉壁14に広域的に発生しているV字谷による押出負荷の変化を定量化することができる。よって、例えば、老朽化によりV字谷が進行している炭化室11において、平滑効果カーボンが当該V字谷で良好に成長しているかどうかを的確に判断することができる。これにより、コークス炉の日々の操業で最も重要なコークスケーキの押出性の観点から、炉壁14の状態を管理することができる。例えば、何らかの操業上の理由で平滑効果カーボンが焼失している炭化室11については、肌荒れ指数が適正なレベルに回復するまで装入石炭量を減らして押出負荷を下げるといった特別管理の必要性を定量的に判断することができる。また、将来的に老朽化により炉団の炭化室11全体で肌荒れが顕著になり、平滑効果カーボンでは肌荒れ指数が十分に下げられないことが分かれば、乾留後に炉壁14とコークスとの隙間が大きくなる石炭に、炭化室11に装入する石炭を変更するといった重要な判断も的確に行うことができる。

【0091】

(変形例)

本実施形態のように、肌荒れ指数と炉壁摩擦係数μwとの関係から、肌荒れ指数に対応する炉壁摩擦係数μwを求めて肌荒れを評価するようにすれば、(従来のように炉壁摩擦係数μwを一定にした場合に比べて)押出負荷を高精度に計算(推定)することができるので好ましい。しかしながら、必ずしも、炉壁摩擦係数μwや押出負荷Fcalで肌荒れを評価する必要はなく、例えば、肌荒れ指数で肌荒れを評価するようにしてもよい。このようにする場合、例えば、肌荒れ指数が低い場合(閾値以下である場合)には、当該肌荒れ指数の導出対象である炭化室11の炉壁14のV字谷は、操業に大きく影響しないと判断することができる。一方、肌荒れ指数が大きい場合(閾値を超える場合)には、当該肌荒れ指数の導出対象である炭化室11の炉壁14のV字谷は、操業に大きな影響を与えると判断することができる。このとき、閾値を段階的に設定することにより、V字谷が操業に与える影響の程度を段階的に示すようにすることができる。以上のようにする場合、肌荒れ指数を単に表示してもよいし、肌荒れ指数と共に、操業への影響に関する情報を表示するようにしてもよい。この他、シミュレーション部512で押出負荷を計算せずに、炉壁摩擦係数導出部515で導出された炉壁摩擦係数μwそのものを表示するようにし、炉壁摩擦係数μwを利用して、別途、押出負荷を計算するようにしてもよい。

【0092】

また、本実施形態では、(1)式〜(5)式のようにしてコークスの押出負荷Fcalを計算するシミュレータを用いるようにしたが、炉壁摩擦係数μwを入力とし、コークスの押出負荷Fcalを出力としていれば、シミュレータは、このようなものに限定されない。

また、本実施形態では、区間最小値マトリックス1000の要素mの平均値を肌荒れ指数としたが、炭化室11の炉壁14の損傷の程度を示す指標であれば、肌荒れ指数は、これに限定されない。例えば、区間最小値マトリックス1000の要素mの中央値や加算値(合計値)を肌荒れ指数としてもよい。

また、本実施形態では、要素mとして、基準位置が揃った凹凸プロフィールの値の各区間の最小値を用いた。しかしながら、要素mは、炭化室11の壁面に点在している複数の凹部の深さに関する情報を表すものであれば、どのようなものであってもよい。例えば、基準位置が揃った凹凸プロフィールの値のうち、閾値よりも深い値を要素mの代わりに用いてもよい。

【0093】

(請求項との対応)

本実施形態では、例えば、壁面観察装置100を炭化室11内に挿入しながら、レーザ投光器群8により炉壁14にレーザ光を照射して、レーザスポット42の画像を含む炉壁14の画像をリニアイメージカメラ5により撮像することによって、照射工程と撮像工程の一例が実現される。また、本実施形態では、例えば、図19のステップS1902の処理を行うことによりレーザ光追跡工程と、凹凸プロフィール生成工程が実現される。また、本実施形態では、例えば、ステップS1902の処理を行うことにより凹部深さ導出工程が実現される。

また、本実施形態では、例えば、図19のステップS1903、S1904の処理を行うことにより第2の凹凸プロフィール生成工程が実現される。ここで、本実施形態では、例えば、「区間最小値マトリックス1000の各要素mの値」が、「深さ情報」に対応する。また、本実施形態では、例えば、ステップS1908の処理を行うことにより肌荒れ指数導出工程が実現される。

また、本実施形態では、例えば、図20のステップS2001の処理を行うことにより押出負荷取得工程が実現される。また、本実施形態では、例えば、ステップS2004の処理を行うことにより炉壁摩擦係数導出工程が実現される。また、本実施形態では、例えば、ステップS2005の処理を行うことにより肌荒れ指数−炉壁摩擦係数導出工程が実現される。また、本実施形態では、例えば、図21のステップS2102の処理を行うことにより炉壁摩擦係数導出工程が実現される。また、本実施形態では、例えば、ステップS2103の処理を行うことにより押出負荷計算工程が実現される。

【0094】

尚、以上説明した本発明の実施形態は、コンピュータがプログラムを実行することによって実現することができる。また、プログラムをコンピュータに供給するための手段、例えばかかるプログラムを記録したCD−ROM等のコンピュータ読み取り可能な記録媒体、又はかかるプログラムを伝送する伝送媒体も本発明の実施の形態として適用することができる。また、前記プログラムを記録したコンピュータ読み取り可能な記録媒体などのプログラムプロダクトも本発明の実施の形態として適用することができる。前記のプログラム、コンピュータ読み取り可能な記録媒体、伝送媒体及びプログラムプロダクトは、本発明の範疇に含まれる。

また、以上説明した本発明の実施形態は、何れも本発明を実施するにあたっての具体化の例を示したものに過ぎず、これらによって本発明の技術的範囲が限定的に解釈されてはならないものである。すなわち、本発明はその技術思想、またはその主要な特徴から逸脱することなく、様々な形で実施することができる。

【符号の説明】

【0095】

100 コークス炉の壁面観察装置

500 コークス炉の壁面状態評価装置

501 壁面画像取得部

502 ラインデータ読み出し部

503 低周波成分抽出部

504 高周波成分抽出部

505 区間最小値導出部

506 区間最小値マトリックス生成部

507 肌荒れ指数導出部

508 肌荒れ指数記憶部

509 肌荒れ指数表示部

510 押出負荷取得部

511 肌荒れ指数−押出負荷関係導出部

512 シミュレーション部

513 肌荒れ指数−炉壁摩擦係数関係導出部

514 肌荒れ指数−炉壁摩擦係数関係導出部

515 炉壁摩擦係数導出部

516 押出負荷表示部

900 凹凸プロフィール

1000 区間最小値マトリックス

【特許請求の範囲】

【請求項1】

コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価方法であって、

炭化室の壁面に対して、当該炭化室の奥行方向に移動しながら、当該炭化室の高さ方向において間隔を有するように、複数のレーザ光を照射する照射工程と、

炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を撮像する撮像工程と、

前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡するレーザ光追跡工程と、

前記レーザ光追跡工程によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成工程と、

前記凹凸プロフィール生成工程によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出工程と、

前記凹部深さ導出工程によって導出された、前記深さ情報に基づいて、前記壁面の損傷の程度を示す指標である肌荒れ指数を導出する肌荒れ指数導出工程と、を有することを特徴とするコークス炉の壁面状態評価方法。

【請求項2】

前記凹部深さ導出工程は、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールを、前記炭化室の奥行方向において、所定の間隔毎に分割し、分割した各区間のそれぞれにおいて、当該凹凸プロフィールが示す凹部のうち深さが最も深い最凹部の深さを抽出し、抽出した最凹部の深さを前記深さ情報とすることを特徴とする請求項1に記載のコークス炉の壁面状態評価方法。

【請求項3】

前記凹凸プロフィール生成工程によって生成された凹凸プロフィールから、該凹凸プロフィールにおいて凹凸が存在しない部位に対応する深さ方向の位置である基準位置の変位の部分を除去した凹凸プロフィールを生成する第2の凹凸プロフィール生成工程を有し、

凹部深さ導出工程は、前記第2の凹凸プロフィール生成工程によって生成された凹凸プロフィールから、前記深さ情報を導出することを特徴とする請求項1又は2に記載のコークス炉の壁面状態評価方法。

【請求項4】

前記第2の凹凸プロフィール生成工程は、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールに対して中央値フィルタ処理を行うことで得られる中央値データを、前記基準位置の変位の部分として生成し、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールと、前記中央値データとの差分をとって、前記基準位置の変位の部分を除去した凹凸プロフィールを生成することを特徴とする請求項3に記載のコークス炉の壁面状態評価方法。

【請求項5】

前記肌荒れ指数導出工程は、前記凹部深さ導出工程によって導出された、前記深さ情報の平均値を、前記肌荒れ指数として導出することを特徴とする請求項2〜4の何れか1項に記載のコークス炉の壁面状態評価方法。

【請求項6】

複数の炭化室の押出負荷の実績値を取得する押出負荷取得工程と、

炭化室の炉壁とコークスケーキとの間の静止摩擦係数である炉壁摩擦係数を入力とし、当該炭化室の押出負荷を出力とするシミュレータを用いて、前記押出負荷取得工程により取得された押出負荷の実績値が得られる場合の前記炉壁摩擦係数を導出する炉壁摩擦係数導出工程と、

前記押出負荷の実績値の測定対象である炭化室の炉壁に対する肌荒れ指数と、当該押出負荷の実績値が得られる場合の炉壁摩擦係数とに基づいて、前記肌荒れ指数と前記炉壁摩擦係数との関係を導出する肌荒れ指数−炉壁摩擦係数導出工程と、

損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数が、前記肌荒れ指数導出工程により導出されると、前記肌荒れ指数と前記炉壁摩擦係数との関係に基づいて、前記損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数に対応する炉壁摩擦係数を導出する炉壁摩擦係数導出工程と、を有することを特徴とする請求項1〜5の何れか1項に記載のコークス炉の壁面状態評価方法。

【請求項7】

前記炉壁摩擦係数導出工程により導出された炉壁摩擦係数を前記シミュレータに入力して、前記損傷を評価する対象となる炭化室の押出負荷を計算する押出負荷計算工程を有することを特徴とする請求項6に記載のコークス炉の壁面状態評価方法。

【請求項8】

コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価装置であって、

炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を取得する取得手段と、

前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡する追跡手段と、

前記レーザ光追跡手段によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成手段と、

前記凹凸プロフィール生成手段によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出手段と、

前記凹部深さ導出手段によって導出された、前記深さ情報に基づいて、前記壁面の損傷の程度を示す指標である肌荒れ指数を導出する肌荒れ指数導出手段と、を有することを特徴とするコークス炉の壁面状態評価装置。

【請求項9】

前記凹部深さ導出手段は、前記凹凸プロフィール生成手段によって生成された凹凸プロフィールを、前記炭化室の奥行方向において、所定の間隔毎に分割し、分割した各区間のそれぞれにおいて、当該凹凸プロフィールが示す凹部のうち深さが最も深い最凹部の深さを抽出し、抽出した最凹部の深さを前記深さ情報とすることを特徴とする請求項8に記載のコークス炉の壁面状態評価装置。

【請求項10】

前記凹凸プロフィール生成手段によって生成された凹凸プロフィールから、該凹凸プロフィールにおいて凹凸が存在しない部位に対応する深さ方向の位置である基準位置の変位の部分を除去した凹凸プロフィールを生成する第2の凹凸プロフィール生成手段を有し、

凹部深さ導出手段は、前記第2の凹凸プロフィール生成手段によって生成された凹凸プロフィールから、前記深さ情報を導出することを特徴とする請求項8又は9に記載のコークス炉の壁面状態評価装置。

【請求項11】

前記第2の凹凸プロフィール生成手段は、前記凹凸プロフィール生成手段によって生成された凹凸プロフィールに対して中央値フィルタ処理を行うことで得られる中央値データを、前記基準位置の変位の部分として生成し、前記凹凸プロフィール生成手段によって生成された凹凸プロフィールと、前記中央値データとの差分をとって、前記基準位置の変位の部分を除去した凹凸プロフィールを生成することを特徴とする請求項10に記載のコークス炉の壁面状態評価装置。

【請求項12】

前記肌荒れ指数導出手段は、前記凹部深さ導出手段によって導出された、前記深さ情報の平均値を、前記肌荒れ指数として導出することを特徴とする請求項9〜11の何れか1項に記載のコークス炉の壁面状態評価装置。

【請求項13】

複数の炭化室の押出負荷の実績値を取得する押出負荷取得手段と、

炭化室の炉壁とコークスケーキとの間の静止摩擦係数である炉壁摩擦係数を入力とし、当該炭化室の押出負荷を出力とするシミュレータを用いて、前記押出負荷取得手段により取得された押出負荷の実績値が得られる場合の前記炉壁摩擦係数を導出する炉壁摩擦係数導出手段と、

前記押出負荷の実績値の測定対象である炭化室の炉壁に対する肌荒れ指数と、当該押出負荷の実績値が得られる場合の炉壁摩擦係数とに基づいて、前記肌荒れ指数と前記炉壁摩擦係数との関係を導出する肌荒れ指数−炉壁摩擦係数導出手段と、

損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数が、前記肌荒れ指数導出手段により導出されると、前記肌荒れ指数と前記炉壁摩擦係数との関係に基づいて、前記損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数に対応する炉壁摩擦係数を導出する炉壁摩擦係数導出手段と、を有することを特徴とする請求項8〜12の何れか1項に記載のコークス炉の壁面状態評価装置。

【請求項14】

前記炉壁摩擦係数導出手段により導出された炉壁摩擦係数を前記シミュレータに入力して、前記損傷を評価する対象となる炭化室の押出負荷を計算する押出負荷計算手段を有することを特徴とする請求項13に記載のコークス炉の壁面状態評価装置。

【請求項15】

請求項8〜14の何れか1項に記載のコークス炉の壁面状態評価装置の各手段としてコンピュータを機能させることを特徴とするコンピュータプログラム。

【請求項1】

コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価方法であって、

炭化室の壁面に対して、当該炭化室の奥行方向に移動しながら、当該炭化室の高さ方向において間隔を有するように、複数のレーザ光を照射する照射工程と、

炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を撮像する撮像工程と、

前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡するレーザ光追跡工程と、

前記レーザ光追跡工程によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成工程と、

前記凹凸プロフィール生成工程によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出工程と、

前記凹部深さ導出工程によって導出された、前記深さ情報に基づいて、前記壁面の損傷の程度を示す指標である肌荒れ指数を導出する肌荒れ指数導出工程と、を有することを特徴とするコークス炉の壁面状態評価方法。

【請求項2】

前記凹部深さ導出工程は、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールを、前記炭化室の奥行方向において、所定の間隔毎に分割し、分割した各区間のそれぞれにおいて、当該凹凸プロフィールが示す凹部のうち深さが最も深い最凹部の深さを抽出し、抽出した最凹部の深さを前記深さ情報とすることを特徴とする請求項1に記載のコークス炉の壁面状態評価方法。

【請求項3】

前記凹凸プロフィール生成工程によって生成された凹凸プロフィールから、該凹凸プロフィールにおいて凹凸が存在しない部位に対応する深さ方向の位置である基準位置の変位の部分を除去した凹凸プロフィールを生成する第2の凹凸プロフィール生成工程を有し、

凹部深さ導出工程は、前記第2の凹凸プロフィール生成工程によって生成された凹凸プロフィールから、前記深さ情報を導出することを特徴とする請求項1又は2に記載のコークス炉の壁面状態評価方法。

【請求項4】

前記第2の凹凸プロフィール生成工程は、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールに対して中央値フィルタ処理を行うことで得られる中央値データを、前記基準位置の変位の部分として生成し、前記凹凸プロフィール生成工程によって生成された凹凸プロフィールと、前記中央値データとの差分をとって、前記基準位置の変位の部分を除去した凹凸プロフィールを生成することを特徴とする請求項3に記載のコークス炉の壁面状態評価方法。

【請求項5】

前記肌荒れ指数導出工程は、前記凹部深さ導出工程によって導出された、前記深さ情報の平均値を、前記肌荒れ指数として導出することを特徴とする請求項2〜4の何れか1項に記載のコークス炉の壁面状態評価方法。

【請求項6】

複数の炭化室の押出負荷の実績値を取得する押出負荷取得工程と、

炭化室の炉壁とコークスケーキとの間の静止摩擦係数である炉壁摩擦係数を入力とし、当該炭化室の押出負荷を出力とするシミュレータを用いて、前記押出負荷取得工程により取得された押出負荷の実績値が得られる場合の前記炉壁摩擦係数を導出する炉壁摩擦係数導出工程と、

前記押出負荷の実績値の測定対象である炭化室の炉壁に対する肌荒れ指数と、当該押出負荷の実績値が得られる場合の炉壁摩擦係数とに基づいて、前記肌荒れ指数と前記炉壁摩擦係数との関係を導出する肌荒れ指数−炉壁摩擦係数導出工程と、

損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数が、前記肌荒れ指数導出工程により導出されると、前記肌荒れ指数と前記炉壁摩擦係数との関係に基づいて、前記損傷を評価する対象となる炭化室の炉壁に対する肌荒れ指数に対応する炉壁摩擦係数を導出する炉壁摩擦係数導出工程と、を有することを特徴とする請求項1〜5の何れか1項に記載のコークス炉の壁面状態評価方法。

【請求項7】

前記炉壁摩擦係数導出工程により導出された炉壁摩擦係数を前記シミュレータに入力して、前記損傷を評価する対象となる炭化室の押出負荷を計算する押出負荷計算工程を有することを特徴とする請求項6に記載のコークス炉の壁面状態評価方法。

【請求項8】

コークス炉の炭化室の壁面に、当該壁面の損傷によって点在している複数の凹部を検出して、当該壁面の状態を評価するコークス炉の壁面状態評価装置であって、

炭化室の壁面において、当該炭化室の高さ方向に間隔を有して当該炭化室の奥行方向に現れる、前記複数のレーザ光による複数のレーザスポットの画像が重畳された、当該炭化室の壁面の画像を取得する取得手段と、

前記レーザスポットの画像の、前記炭化室の奥行方向に延びる線分を追跡する追跡手段と、

前記レーザ光追跡手段によって追跡されたレーザスポットの画像の線分に基づいて、前記炭化室の壁面の凹凸量と、前記炭化室の奥行方向の位置との関係を示す凹凸プロフィールを生成する凹凸プロフィール生成手段と、

前記凹凸プロフィール生成手段によって生成された凹凸プロフィールから、前記壁面に点在している複数の凹部の深さに関する情報である深さ情報を導出する凹部深さ導出手段と、