コーティングによって覆われた高温構成要素のための冷却チャンネルシステム及び関連する方法

【課題】ガスタービンエンジン及び他の高温構成要素における冷却能力を改善する方法を提供すること

【解決手段】高温構成要素内に流体冷却システムを提供する方法が記載される。構成要素の外面に少なくとも1つのマイクロチャンネルを形成し、次いで、マイクロチャンネルの少なくとも1つから構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成する。次に、外面の上に金属構造コーティングの層を施工する。次いで、少なくとも1つのスロット又は比較的小さな受動冷却孔のセットをマイクロチャンネルの少なくとも一部に延びるように金属構造コーティングを貫通して形成する。次に、第1の層の上に第2のコーティング層を施工する。一部の実施形態では、第1のコーティング層を施工する前に、犠牲材料をマイクロチャンネルに堆積させる。関連する製品も記載される。

【解決手段】高温構成要素内に流体冷却システムを提供する方法が記載される。構成要素の外面に少なくとも1つのマイクロチャンネルを形成し、次いで、マイクロチャンネルの少なくとも1つから構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成する。次に、外面の上に金属構造コーティングの層を施工する。次いで、少なくとも1つのスロット又は比較的小さな受動冷却孔のセットをマイクロチャンネルの少なくとも一部に延びるように金属構造コーティングを貫通して形成する。次に、第1の層の上に第2のコーティング層を施工する。一部の実施形態では、第1のコーティング層を施工する前に、犠牲材料をマイクロチャンネルに堆積させる。関連する製品も記載される。

【発明の詳細な説明】

【技術分野】

【0001】

一般に、本発明は、保護コーティングによって覆われ且つ種々の空気流システムによって冷却される高温構成要素に関する。幾つかの具体的な実施形態において、高温構成要素は、ガスタービンエンジンの部品である。

【背景技術】

【0002】

タービンシステムは、発電などの分野において幅広く利用されている。発電で利用される従来のガスタービンシステムは、圧縮機、燃焼器、及びタービンを含む。通常、このようなガスタービンシステムは、タービンの構成要素によって定められる流路を通る高温のガス流を生成する。このような高温流は、ガスタービンシステムの性能、効率、及び出力の増大をもたらすことができるので、一般的にはより高温の流れが望ましい。高温流は通常、適切に機能するガスタービンシステムに伴う燃焼のタイプ及び流れ状態に関連付けられ、又はこれらを表している(一般には、ガスタービンの運転中、例えば、燃焼ガスは、約1,600〜1,700℃を上回る可能性があり、この温度は、エンジン構成要素の小用融点よりも高い)。

【0003】

予想できるように、このような高温は、流路内の構成要素の過剰な加熱を生じる可能性がある。こうした加熱は、結果として、これらの構成要素の1つ又はそれ以上が損傷を受ける状態になり、又は、「仕様」外に移行し、稼働寿が短くなる可能性がある。従って、適切に稼働しているシステムにおいてこれらの高温の流れ条件の利点に起因して、高温流に曝される構成要素は、ガスタービンシステムが高温の流れと共に作動可能になるように冷却しなければならない。

【0004】

高温流に曝される構成要素を冷却するために幾つかの方式を利用できる。これらの構成要素は通常、「高温ガス通路構成要素」として知られている。しかしながら、利用される冷却方式の多くは、比較的低い熱伝達率及び不均一な構成要素温度プロファイルをもたらし、所望の冷却を実現するには不十分な可能性がある。冷却方式の一部はまた、冷却空気の過剰な量をエンジンの圧縮機から分流させることに起因して、全体のタービン効率を低下させる可能性がある。

【0005】

高温ガス流から更に保護するために、高温ガス通路構成要素の露出した外壁は、断熱をもたらす熱障壁コーティング(TBC)システムで覆うことができる。TBCシステムは通常、少なくとも1つのセラミック保護層と、下にある金属ボンドコートとを含む。熱障壁コーティングシステムの利点はよく知られている。

【0006】

これらの例示的なガスタービンエンジン構成要素のほとんどにおいて、高強度超合金金属の薄壁は、通常、耐久性を高めると同時に、その冷却の必要性を最小限にするのに利用される。種々の冷却回路及び特徴要素は、エンジン内の対応する環境におけるこれらの個々の構成要素に合わせて調整される。例えば、一連の内部冷却通路又は蛇行路は、高温ガス通路構成要素内に形成することができる。冷却流体は、プレナムから蛇行路に提供することができ、該冷却流体は、通路を通って流れ、高温ガス通路構成要素の基材及びコーティングを冷却することができる。しかしながら、この冷却方式は、場合によっては、比較的低い熱伝達率及び不均一な構成要素温度プロファイルをもたらす可能性がある。

【0007】

マイクロチャンネル冷却は、冷却特徴要素をできる限り加熱ゾーンに近接して配置することによって、冷却要件を有意に低減させる可能性がある。このようにして、構成要素の主な負荷荷重基材材料の「高温側」と「低温側」との間の温度データは、所与の熱伝達率に対してかなり低減することができる。マイクロ冷却チャンネルの形成及び使用は、2010年11月23日に提出され、本出願の譲受人に譲渡された、係属中の米国特許出願シリアル番号12/953,177(Ronald Bunker他)にて記載されている、これらのチャンネルに関する追加の詳細事項は以下で与えられる。一般に、チャンネルは、高温ガス通路構成要素の外面に形成され、エンジン圧縮機から発生した加圧空気のような冷却流体の通過を可能にするよう設計される。これにより、冷却流体の流れは、対流冷却によって構成要素の隣接又は近接領域を冷却することができる。一例として、このタイプの冷却システムは、構成要素から、又は構成要素上に配置される保護層の1つ又はそれ以上から冷却媒体に熱伝達することができる

マイクロチャンネルの使用により、上記で提示された特質を提供することができるが、このタイプの冷却システムにおいて、特にガスタービンエンジン構成要素においては依然として幾つかの欠点がある。一例として、場合によっては、チャンネル上への保護層の堆積は通常、堆積プロセスの前にチャンネル及び下にある通路孔を充填するために犠牲材料を使用することが必要となる。コーティングの施工が完了した後、例えば溶出による犠牲材料の必要とされる除去は、緩慢なプロセスになる可能性がある。通路孔用の下側のアクセス位置のように、犠牲材料用の限られた数の出口が存在し、これらの出口は比較的小型である。

【0008】

更に、このタイプの冷却システムにおいて、TBCシステムは、有害な環境及び熱作用から基材を保護するために特に重要である(TBCはまた、冷却材流に空力的に円滑な表面を提供する)。しかしながら、損傷又は一般的なコーティング破損によるTBCシステムの一部の損失は、下にあるマイクロチャンネルを外面上に曝らし、これにより高温ガス温度への直接暴露を受けることになる。その結果、これは構成要素の深刻な損傷につながる可能性がある。

【0009】

これらの考慮事項を念頭において、ガスタービンエンジン及び他の高温構成要素における冷却能力を改善する新規の方法及び構造体が当該技術分野で望ましい。本発明は、エンジン効率を有意に低下させることなく、マイクロチャンネル及び冷却通路孔を用いて冷却ストリームの性能を高めることになる。その上、冷却システム及び保護コーティングシステムの形成で使用される製造プロセスの改善に相当な関心がある。更に、部分的なTBC破損時に追加の冷却流を提供することになる冷却システム構造もまたかなり重要である。フィルム冷却構造はまた、タービンエンジン部品の強度及び一体性を妨げるべきではない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第5,626,462号明細書

【特許文献2】米国出願シリアル番号12/953,177明細書

【特許文献3】米国特許出願シリアル番号12/943,624明細書

【特許文献4】米国特許第6,511,762明細書

【特許文献5】米国特許出願公開2008/0138529明細書

【発明の概要】

【0011】

本発明の1つの実施形態は、高温構成要素内に流体冷却システムを提供する方法に関する。本方法は、以下のステップ:

a)構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

b)マイクロチャンネルの少なくとも1つから構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

c)マイクロチャンネル及び冷却媒体通路孔をフィラー材料で充填するステップと、

d)外面の上に金属構造コーティングの第1の層を施工するステップと、

e)少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを金属構造コーティングの第1の層を貫通して形成し、スロット又は受動冷却孔が、該スロット又は受動冷却孔の下方にほぼ整列した充填されたマイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

f)フィラー材料を除去するステップと、

g)第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む。

【0012】

本発明の別の実施形態はまた、高温構成要素内に流体冷却システムを提供する方法に関する。本方法は、以下のステップ:

A)構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

B)マイクロチャンネルの少なくとも1つから構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

C)外面の上に金属構造コーティングの第1の層を施工するステップと、

D)少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを金属構造コーティングの第1の層を貫通して形成し、スロット又は受動冷却孔が、該スロット又は受動冷却孔の下方にほぼ整列したマイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

E)第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む。

【0013】

本発明の別の実施形態は、複数のマイクロチャンネルが包含された外部金属壁を含む高温構成要素であって、複数の冷却媒体通路孔がマイクロチャンネルの1つ又はそれ以上の底面から構成要素の外部領域内に延びており、外部壁が少なくとも1つの金属コーティングによって覆われ、少なくとも1つのスロット又は複数の受動冷却孔が、金属コーティングの第1の層を通って下にあるマイクロチャンネルの1つ又はそれ以上の少なくとも一部に延びており、スロット又は受動冷却孔が、追加のコーティング材料の少なくとも1つの層によって外側端部にてシールされる。

【図面の簡単な説明】

【0014】

【図1】ガスタービンシステムの概略図。

【図2】翼形部の外面の上に施工されるコーティングシステムを備えた例示的な翼形部構成の概略断面図。

【図3】マイクロチャンネル及び受動冷却孔が形成されることになる高温基材の断面図。

【図4】マイクロチャンネルが形成されている、図3の基材の断面図。

【図5】通路孔が基材を貫通して形成されている、図4の基材の断面図。

【図6】フィラー材料が施工された、図5の基材の断面図。

【図7】第1のコーティング層が施工された、図6の基材の断面図。

【図8】受動冷却孔が形成された、図7の基材の断面図。

【図9】フィラー材料が施工された、図8の基材の断面図。

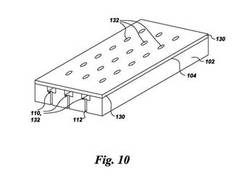

【図10】図9の基材の斜視図。

【図11】代替の実施形態による、図9と同様の基材の斜視図。

【図12】構造コーティング材料の第2の層が第1の層の上に施工された、図9の基材の断面図。

【図13】本発明の実施形態による、別の高温構成要素の一部の断面図。

【発明を実施するための形態】

【0015】

各実施形態は、本発明の特定の態様の説明を容易にするものであり、本発明の範囲を限定するものと解釈すべきではない。その上、本明細書及び請求項全体を通じてここで使用される近似表現は、関連する基本的機能の変更をもたらすことなく、許容範囲内で変わることのできるあらゆる定量的表現を修飾するのに適用することができる。従って、「約」及び「実質的に」などの1又は複数の用語により修飾される値は、指定される厳密な値に限定されるものではない。場合によっては、近似表現は、値を測定するための計器の精度に対応することができる。

【0016】

以下の明細書及び請求項において幾つかの用語を参照するが、これらは以下の意味を有すると定義される。本明細書で使用される用語「することができる」及び「であってもよい」とは、一連の状況内で起こる可能性があること、或いは、特定の特性、特徴又は機能を有することを示し、及び/又は修飾される動詞に関連する技量、能力、又は可能性の1つ又はそれ以上を表現することにより別の動詞を修飾する。従って、「することができる」及び「であってもよい」の使用は、場合によっては、修飾用語が適切ではない、可能ではない、又は好適ではない場合もあることを考慮に入れながら、修飾の用語が示された技量、機能、又は利用に明らかに適切であり、可能であり、又は好適であることを示している。

【0017】

図1は、簡易形式のガスタービンシステム10の概略図である。システム10は、1つ又はそれ以上の圧縮機12、燃焼器14、タービン16、及び燃料ノズル20を含むことができる。圧縮機12及びタービン16は、1つ又はそれ以上のシャフト18により結合することができる。シャフト18は、単一のシャフト、又は互いに結合された複数のシャフトとすることができる。

【0018】

ガスタービンシステム10は、幾つかの高温ガス通路構成要素を含むことができる。高温ガス通路構成要素は、システム10を通るガスの高温流に少なくとも部分的に曝されるシステム10のあらゆる構成要素である。例えば、バケット組立体(ブレード又はブレード組立体としても知られる)、ノズル組立体(ベーン又はベーン組立体としても知られる)、シュラウド組立体、移行部品、保持リング、及び圧縮機廃棄構成要素は、全て高温ガス通路構成要素である。

【0019】

図2は、簡易形式で示した(例えば、冷却媒体送給孔は図示されていない)例示的な翼形部構成要素50の平面断面図である。翼形部50は、外面54及び内面56を備えた機材52を含む。内面は、少なくとも1つの中空の内部スペース58を定める。以下で更に説明するように、外面54は、表面領域に延びる1つ又はそれ以上のマイクロチャンネル59を含む。また、以下の説明で詳細に述べるように、コーティングシステム60は、外面上に堆積される。

【0020】

図3を参照すると、構成要素又は部品100(例えば、図2に示す翼形部の一部)は、鋳造のようなあらゆる従来的手段により形成することができる。構成要素は基材102を含み、その一方の表面104が、構成要素の外面又は外向きに面する表面であり、対向する表面106が内面又は内向きに面する表面である。部品は通常、以下で説明するマイクロチャンネルを形成する前に鋳造される。

【0021】

構成要素100は、高温構成要素で使用される種々の合金から形成することができる。多くのことが、米国特許第5,626,462号に記載されており、本特許の内容全体が引用により本明細書に組み込まれる。構成要素の目的とする用途に応じて、一例として、Ni基、Co基、又はFe基超合金から形成することができる。構成要素はまた、高温強度及び高温クリープ耐性を含む、優れた特性の組み合わせを有することが知られている理由から、NiAl金属間化合物合金から形成することができる(これらの特性は、航空機及び地上発電用に使用されるタービンエンジン用途で使用するのに有利である)。

【0022】

図4を参照すると、マイクロチャンネル110(本明細書では「マイクロ冷却チャンネル」又は単に「チャンネル」と呼ばれることがある)は、これらの実施形態による、部品100の外面104内に形成される。本明細書で使用される用語「マイクロチャンネル」とは、一般に(必ずしもそうではないが)、ガスタービン又は他の高温構成要素内又はこれらに隣接して形成された他の通路又はチャンネルと比べて、少なくともおよそ1桁小さい(例えば、幅方向で)チャンネル又は通路を指すものとする。以下で更に記載されるように、マイクロチャンネルは、約1mmの平均幅を有することができるが、構成要素に関連する他のタイプの通路は、約10mmよりも大きい平均幅を有することができる。その上、マイクロチャンネルのほとんどは、部品の表面上又は内部に配置され、他のタイプの大きいチャンネルの多くは、表面上には形成されず、部品の鋳造外囲体内部に取り込まれ、又は、鋳造部品の境界内に機械加工される。

【0023】

ほとんどの実施形態によれば、図4に示すチャンネル110は、冷却流体の流れを可能にするよう設計又は構成される。これにより、冷却流体の流れは、以下で更に詳細に説明するように、対流冷却により構成要素100の隣接又は近接領域を冷却することができる。また、以下で言及するように、マイクロチャンネルは、例えば、構成要素の選択領域において高温ガス通路の長さにほぼ沿って、構成要素の相当な長さ又はスパンにわたって延びることができるが、スパンの一部だけに延びることもできる。

【0024】

チャンネル110は、プログラムプロセス又は他の自動プロセス(ロボット制御プロセスなど)の誘導又は制御下で形成もしくは機械加工されて、外面104内でチャンネルの所望のサイズ、配置、及び/又は構成を得ることができる。場合によっては、チャンネル110は、例えば、レーザ機械加工、アブレシブ液体ジェット(例えば、アブレシブマイクロ水ジェット(AμWJ))、電解加工(ECM)、プランジ電解加工(プランジECM)、放電加工(EDM)、フライス放電加工(フライスEDM)、電子ビーム孔開け、CNC機械加工、又は適正なサイズ及び公差でチャンネルを設けることができる他の何れかのプロセスの使用によって外面104内に形成することができる。

【0025】

チャンネルは、幅広い形状及びサイズで形成することができる。引用により本明細書に組み込まれる、上述の係属中の米国出願シリアル番号12/953,177(Bunker他)は、種々のタイプのマイクロチャンネルにおける多くの可能な特徴要素を記載している。「凹部」形状チャンネルなどの他の特徴要素は、米国特許出願シリアル番号12/943,624(Bunker他、2010年11月10日出願)に記載されており、本出願はまた引用により本明細書に組み込まれる(当該開示では、チャンネルの開放部分は「溝」と呼ばれる場合もある)。米国特許出願シリアル番号12/943,624の図6を参照し、且つ以下で検討する本開示の図7を参照し、例証を提供することができる。この代替形態において、マイクロチャンネルのベース111は、マイクロチャンネルの頂部113よりも相当に大きく(例えば、少なくとも2倍広い)することができる。このタイプの幾何形状は、上に位置する金属コーティングの堆積中に有用となる場合がある。例えば、凹部形状は、以下で検討するようにフィラー/犠牲材料がマイクロチャンネル内で使用されない場合には、金属コーティングがマイクロチャンネル内に堆積されるのを防ぐ助けとなることができる。

【0026】

幾つかの実施形態において、チャンネル110は、約0.2mmから約2mm、又は約0.5mmから約1mmの範囲の深さを有することができる。更に、特定の実施形態において、チャンネル110は、約0.2mmから約2mm、又は約0.5mmから約1mmの範囲の幅を有することができる。更にまた、幅及び/又は深さは、チャンネル110において実質的に一定とすることができ、或いは、チャンネル110の途中で変える(増大、減少、テーパ付け、及びその他)ことができる。

【0027】

更に、引き続き図4を参照すると、チャンネル110は、例えば、方形、矩形、楕円形、三角形、又はチャンネル110を通って冷却媒体の流れを促進する他のあらゆる幾何形状のような、あらゆる好適な幾何形状の断面を有することができる。種々のチャンネル110は、特定の幾何形状を備えた断面を有することができるが、他のチャンネル110は、別の幾何形状を備えた断面を有することができる点は理解されたい。加えて、特定の実施形態において、チャンネル110の表面(すなわち、側壁及び/又は床部)は、実質的に平滑な面とすることができるが、他の実施形態では、チャンネル表面の全て又は一部は、突出部、凹部、表面起伏、又はチャンネルの表面が平滑ではないような他の特徴要素を含むことができる。例えば、チャンネル110の表面上に存在できる表面特徴要素は、限定ではないが、フィン型突出部、円筒形突出部、又はタービュレータ、或いはこれらの組み合わせ、並びに他の何れかの好適な幾何形状を含むことができる。存在するあらゆる表面特徴要素の寸法は、それぞれのチャンネル110によって提供される冷却を最適化するよう選択できる点は理解されたい。

【0028】

チャンネル110は、全体的に直線状のチャンネルとすることができ、或いは、全体的に湾曲又は蛇行したチャンネルとすることができる。例えば、チャンネル110の全て又は一部は、基材100の外面104に対して複雑な曲線として、又は3次元構成の一部として設けることができる。実際に、チャンネル110の構成は、構成要素の特定部分が他よりも高密度の冷却チャンネル110を含むように製造されるよう特異的にすることができる。すなわち、チャンネルの構成は、米国特許出願シリアル番号12/953,177(Bunker他)においても記載されるように、使用時に構成要素の期待される加熱プロファイルを考慮して調整することができる。

【0029】

図5を参照すると、1つ又はそれ以上の通路孔112を開け又は穿孔して、チャンネル110の一部又は全てをスパーの内部スペースのような構成要素の内部領域114に接続することができる。通路孔は、その典型的な機能を表現した「冷却媒体供給孔」又は「冷却媒体通路孔」と呼ばれることもある。図示のように、孔112は、基材102をほぼ貫通して延びることができ、チャンネル110を内部スペース114に流体接続すると共に、内部スペース114を介してチャンネル110の一部又は全てを互いに流体接続することができる。例えば、各チャンネル110は、孔112の少なくとも1つに流体接続することができる。通路孔のサイズは、幾らかは変えることができるが、通常は、約10ミルから約30ミル(約0.25mmから0.76ミル)の平均直径を有する。その上、孔は、表面104及び106に対して基材102内で垂直に向けられるように図示されているが、孔の角度は、望ましい冷却構成に部分的に応じて大幅に変えることができる。例えば、マイクロチャンネルについて上記で説明したプロセスなど、多くの技術を用いて通路孔を形成することができる。

【0030】

部品100の製造が完了し、チャンネル110が構造コーティング層及び/又は他の層(以下で検討する)により覆われると、通路孔112は、内部スペース114を介して冷却媒体の流れをチャンネル110に提供可能にすることができる。例えば、構造コーティング層がそれぞれのチャンネル110を覆って所定位置にあると、それぞれの通路孔112を介した1つ又はそれ以上のチャンネル110への内部スペース114のそれぞれの流体接続によって、少なくとも1つの冷却回路が部品100内に定められ、又は部品100の表面上に設けることができる(図13を参照して以下で説明されるように、冷却回路はまた、マイクロチャンネルの出口領域の一部を構成する出口孔を含む)。これらの出口孔は、「フィルム孔」と呼ばれることがあり、コーティングの全てを突き抜けて構成要素100の外部領域115に到達する。

【0031】

引き続き図5を参照すると、冷却媒体は、冷却回路の入口から出口まで全圧力差に従ってこれらの特徴要素により定められる冷却回路を通って流れることができる。この圧力差により、冷却回路内に含まれる冷却媒体の一部が通路孔112内を通り、更に孔112からチャンネル110内を通って1つ又はそれ以上の出口孔に流れ、これにより部品の内部から外部への流れ回路を完成することができる。

【0032】

図6を参照し、この実施形態によれば、マイクロチャンネル110及び通路孔112は、次に、1つ又はそれ以上の固体フィラー材料120で充填される。これらの材料は、以下で検討する後続のステップの間に化学的に除去することができ、「犠牲材料」と呼ばれることが多い。これらの主な目的は、後続のコーティングステップ中にマイクロチャンネル及び通路孔内にコーティング材料が侵入するのを防ぐことである。

【0033】

様々な犠牲材料又はフィラー材料を用いることができる。通常、これらはセラミック材料(例えば、セラミックコア材料)又は金属材料(例えば、金属合金又は金属インク)である。しかしながら、一部の事例では(後続のコーティング堆積に利用される温度に依存する)、UV硬化性樹脂(例えば、ポリマー材料)又はグラファイトは、犠牲材料として用いることができる。材料は、通路孔の深さに挿入可能な堅さを有するものである必要がある。

【0034】

固体金属フィラー材を形成するのに用いることができる好適な金属材料は、限定ではないが、銅、アルミニウム、モリブデン、タングステン、ニッケル、モネル、及びニクロムを含むことができる。一部の特定の実施形態において、フィラー材料120は、元素又は合金金属材料から形成された固体ワイヤーフィラーである。一例として、フィラー材料は、アニール金属ワイヤーなどの変形可能な金属とすることができ、チャンネル110内に機械的に圧入されたときに変形してチャンネル110の形状に共形になる。上述した係属中の米国特許出願シリアル番号12/953,177は、この技術を記載している。(本明細書で使用される用語「ワイヤー」は、それぞれのチャンネル110の断面形状に共形か又は機械的に変形して共形になる連続した固体材料要素を表している点は理解されたい。)

引き続き図6を参照すると、一部の実施形態において、金属又は金属合金材料は、チャンネル110内に圧入されてチャンネルに共形にし、チャンネル110及び通路孔112を実質的に充填するようになる粉体として提供することができる。チャンネル110から外に突出する(すなわち、過充填の)固体金属フィラーのあらゆる部分は、以下で検討するように、コーティングの施工前に研磨又は機械加工により除去することができる。次いで、基材102の外面104を清浄にし、コーティングの準備をすることができる。例示的な処理技術は、機械加工、グリットブラスティング、洗浄、研磨、又はこれらの種々の組み合わせを含む。

【0035】

次に、金属構造コーティング130が、図7に示すように、基材表面104上に施工される。実質的に無孔性の構造体を形成するよう堆積できる場合には、幾つかの金属コーティングを利用することができる(金属コーティングはまた、セラミックコーティングに比べて、基材に高度に接着性がある)。このような金属コーティングの非限定的な実施例は、ニッケルアルミナイド(NiAl)又はプラチナアルミナイド(PtAl)などの金属アルミナイドを含む。他の実施例は、式MCrAl(X)の組成物を含み、ここで「M」はFe、Co、及びNi、並びにこれらの組み合わせから選択された元素、「X」はイットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせである。他の好適な金属コーティング(他のタイプの「MCrAl(X)組成物を含む」)はまた、引用により本明細書に組み込まれる米国特許第6,511,762(Lee他)において引用された米国特許出願シリアル番号12/953,177、並びに上述の米国特許第5,626,462号において記載されている。その上、場合によっては、構造コーティング130は、例えば、基材102を形成するものと同様又は同一の材料である、超合金材料(Ni−、Co−、又はFe−基)から形成することができる。

【0036】

第1の構造コーティング130は、様々な技術によって施工することができる。非限定的な実施例は、電子ビーム(EB)、イオンプラズマ堆積、又はスパッタリングなどの物理蒸着(PVD)プロセスを含む。空気プラズマ溶射(APS)、低圧プラズマ溶射(LPPS)、高速オキシ燃料(HVOF)溶射、又は高速空気燃料溶射(HVAF)などの溶射技術も用いることができる。特定の技術の選択は、施工されているコーティングの特定のタイプ、所望の厚み、チャンネルのサイズ、コーティングされる部品のサイズ及び数、及び使用される犠牲材料のタイプなど、種々の要因によって決まる。場合によっては、イオンプラズマ堆積が特に好ましい。1つのこのようなシステムは、陰極アークイオンプラズマ堆積と呼ばれる。これは、2008年6月12日に公開された、Weaver他による米国特許出願公開2008/0138529にて記載されている。

【0037】

金属構造コーティングの厚みは、種々の要因によって決まる。当該要因には、コーティングの特定のタイプ、その上に施工されるコーティングのタイプ、及び基材との接合部におけるコーティングの予想応力歪み特性が含まれる。通常、コーティングは、厚みが少なくとも約5ミル(0.13mm)である。ほとんどの実施形態において、厚みは、約0.1mmから約1mmの範囲である。

【0038】

次に、マイクロチャンネルの1つ又はそれ以上の長さに沿って金属構造コーティングによって比較的小さな受動冷却孔のセットが形成される。図8に示すように、受動冷却孔132は、金属コーティング130を通ってマイクロチャンネル110を充填する犠牲材料120に延びる。受動冷却孔は、通路孔112に対して様々な技術(そのほとんどは上記で説明されている)によって形成することができる。この技術の実施例は、EDM、レーザ、及びアブレシブウォータジェットシステムを含む。受動冷却孔132は、通常(必ずしもそうではないが)は、互いに等間隔で配置された均一なパターンで配列される。受動冷却孔は、表面104に対して垂直であるように図示されているが、垂直の向きから離れた種々の角度で形成又は「傾斜」することができる。その上、受動冷却孔は、マイクロチャンネルの中心と(例えば、図の幅方向で)位置合わせされる必要はなく、(個々でも)チャンネルの底部の中心から偏心して位置付けることができる。

【0039】

上述のように、受動冷却孔132は、図9に示すように、冷却媒体通路孔112のサイズと比べて相対的に小さい。ほとんどの実施形態において、受動冷却孔は、冷却媒体通路孔の平均直径の約50%未満の平均直径を有する。通常、受動冷却孔は、約5ミル(0.13mm)から約20ミル(0.51mm)の範囲、及び場合によっては、約5ミルから約15ミル(0.38mm)の範囲の平均直径を有する。

【0040】

受動冷却孔132の形成後、犠牲/フィラー材料がマイクロチャンネル110及び通路孔112から除去される。幾つかの従来の技術を用いて犠牲材料を除去することができる。非限定的な実施例は、浸出、溶解、溶融、酸化、エッチング、及びこれらの組み合わせが含まれる。特定の技術の選択は、犠牲材料の特定の組成、冷却媒体通路の内部形状、並びに基材及びコーティングの組成などの種々の要因によって決まることになる。多くの場合、フィラー材料の除去は、構成要素を適切な処理浴に浸漬することにより実施される。以下で説明するように、受動冷却孔(図9を参照)の存在は、フィラーの除去を有利に迅速化することができる。

【0041】

図10は、図9の全体表面の斜視図であり、基材102、外面104、マイクロチャンネル110、及び通路(例えば、冷却媒体供給孔)112の規則的配列を示している。受動冷却孔132はまた、金属層130を通ってマイクロチャンネル110の異なるセクションに延びるように図示されている。上述のように、受動冷却孔132は、規則的配列で配置する必要はなく、あらゆるマイクロチャンネルの長さを通って一様な軸線に沿って配置される必要はない。

【0042】

図11は、代替の実施形態の斜視図であり、ここでは、図10の受動冷却孔の少なくとも1つの列がスロット133で置き換えられている(図の他の全ての要素は図10と同じとみなすことができる)。ここでは1つのスロット(及び任意の幅を有する)が図示されているが、一部の実施形態において、スロットは、受動冷却孔の各列の所定場所に存在する。スロットを覆って施工される層から結果として生じる圧力荷重をより均等に分配するために、場合によっては孔ではなくこれらのスロットを形成することが望ましいことがある。これらのスロットは、上述の技術の多く、例えば、アブレシブ液体ジェット、EDM、及び同様のものなどにより形成することができる。その上、表面上のあらゆる特定の寸法に沿った単一のスロットの代わりに、一連の離散した小さなスロットを利用することができる。

【0043】

スロットのサイズは幾らかは可変であるが、多くの場合、スロットの幅(スロットスパンの方向に対して水平の方向)は、他の実施形態において利用される受動冷却孔の直径とほぼ同等である。その上、スロットはまた、冷却媒体供給孔(この図では図示していない)の平均直径の約50%未満である平均幅を有すると考えられる。更に、スロットは、マイクロチャンネルの中央長手方向軸線の上に直接位置付けられる必要はなく、中心から偏心していてもよい。スロットはまた、傾斜した側壁を含むことができる。これらの変動のほとんどは、構成要素に望ましい特定の冷却構成によって決まることになる。

【0044】

引き続き、図9に関して最後に説明された受動冷却孔の形成を参照すると、図12に描くように、第2の金属構造コーティング層が、この実施形態において第1のコーティング130の上に施工される。第2のコーティングは、受動冷却孔132の各々の上側出口142を覆い、以下で説明するように孔を「受動的」なものにする。第1のコーティングの場合と同様、この実施形態での第2のコーティングはまた、実質的に無孔性であり、例えば、超合金、金属アルミナイド、MCrAl(X)材料、及び同様のものなど、上述の金属材料の何れかから形成することができる。1つの非限定的な例証として、第1のコーティングが超合金材料から形成されたときに、第2のコーティングは、MCrAl(X)材料から形成することができる。コーティングはまた、上述の技術の何れかによって施工することができる。

【0045】

第2の金属構造コーティングの厚みは、第1の層に対して上記で挙げたうちの幾つかなど、種々の要因によって決まる。第2の層は、受動冷却孔132を「架橋する」のに十分であり、引き続き施工されるセラミック材料を適切に支持するのに十分な厚みでなくてはならない。通常、第2のコーティングは、厚みが少なくとも約0.1mmである。ほとんどの実施形態において、厚みは、約0.1mmから約0.5mmの範囲にある(一部の実施形態において、少なくとももう1つの金属コーティング、すなわち、第3の層を施工することができる)。

【0046】

一部の実施形態において、本明細書で説明される構成要素は、選択された外面を覆う金属コーティングの2つ又はそれ以上で適切に保護することができる。しかしながら、多くの実施形態では、高温構成要素はまた、上述のように、上に位置する少なくとも1つのセラミックコーティングを含む。これらの事例では、下にある金属コーティング(又はコーティングシステム)は、上述のように、1つにはボンド層として機能することが多い。

【0047】

従って、多くの実施形態において、少なくとも1つのセラミックコーティングが、第2の金属構造層の上(又は、2つよりも多い層が基材上に堆積される場合に上側の金属層の頂部の上に)に施工される。上述のように、セラミックコーティングは通常、熱障壁コーティング(TBC)の形態であり、ジルコニア(ZrO2)、イットリア(Y2O3)、マグネシア(MgO)、及びこれらの組み合わせなど、様々なセラミック酸化物を含むことができる。好ましい実施形態では、TBCは、イットリウム安定化ジルコニア(YSZ)を含む。このような組成は、下にある金属層と強い結合を形成し、基材に対して比較的高度の熱保護を提供する(米国特許第6,511,762号は、TBCコーティングシステムの幾つかの態様の説明を提供している)。

【0048】

TBCは、幾つかの技術によって施工することができる。特定の技術の選択は、コーティング組成、所望の厚み、下にある金属層の組成、コーティングが施工されている領域、構成要素の形状など、種々の要因によって決まる。好適なコーティング技術の非限定的な実施例は、PVD及びプラズマスプレー技術を含む。場合によっては、TBCはある程度多孔性であるのが望ましい。一例として、多孔性YSZ構造は、PVD又はプラズマスプレー技術を用いて形成することができる。

【0049】

TBCの厚みは、部分的には、金属コーティングに関して上記で記載された要因の幾つかによって決まる。構成要素が作動する熱環境は、主要な要因であり、また、部品の最終用途及び施工されるTBCの数も同様である。通常(必ずしもそうではないが)、陸上タービンエンジンに利用されるTBCは、約3ミルから約45ミル(0.08mmから1.14mm)の範囲の全体厚みを有することになる。通常(必ずしもそうではないが)、航空機応用(例えば、ジェットエンジン)に利用されるTBCは、約1ミルから約20ミル(0.03mmから0.51mm)の範囲の全体厚みを有することになる。

【0050】

他の実施形態では、TBCは、第1の金属構造層、すなわち図9における層130を覆って直接施工することができる。一例として、受動冷却孔が極めてサイズが小さい、例えば、直径が約4ミル(0.1mm)未満であるときには、TBCは、場合によっては、単一の金属層の上に配置されるには十分なコーティング強度を提供することができる。他の実施形態と同様に、例えば、引用したLee他による米国特許第6,511,762号と同様に、複数のTBCを施工することができる。

【0051】

図13は、本明細書で記載される実施形態の一部による、別の高温構成要素(例えば、タービン翼形部140)の一部の断面図である。この図では、基材144内に形成された1つのマイクロチャンネル142を特徴として備える。チャンネル142と連通し(すなわち、チチャンネルの底面148における開口)、翼形部の内部領域150への導管を提供する、1つの冷却媒体通路孔146が図示されている。

【0052】

金属材料から形成された第1の構造コーティング層152は、基材144の外面154の上に配置されて図示されている。構造層152を貫通して延びる受動冷却孔156が図示される。この実施形態において、構造層152は、第2の金属構造層158により覆われる。セラミックベースの熱障壁コーティング160が層158の上に配置される。コーティング152、158、及び160は、総称して、「保護コーティングシステム」162と呼ぶことができる。(上述のように、代替の実施形態において、層158は、場合によっては、第2のTBC160の有無に関わらず、セラミックTBCとすることができる。)

通路孔164は、出口領域又は「トレンチ」166に開口しており、該トレンチは、マイクロチャンネル142の出口領域を定める。幾つかのトレンチは、翼形部の冷却媒体流れ方式に応じて、コーティングシステム162を通じて形成することができる。トレンチは、上述の技術の何れかによって形成することができる。

【0053】

高温構成要素として機能するタービン翼形部の関連において、上述の受動冷却孔は、マイクロチャンネル及び熱障壁コーティングシステムに依存する冷却システムに対して少なくとも複数の重要な性質を提供する。第1に、受動冷却孔は、初期コーティングが構成要素に施工された後、(例えば、上述の浸出技術によって)フィラー材料の除去のための追加の出口を提供する。第2に、受動冷却孔は、上にある保護コーティングが損傷を受けた場合、すなわち、コーティングシステム162(図13)の一部が損傷を受け、又は基材144から分離された状態になった場合、構成要素の外部に移動する冷却媒体空気用の追加の通路/経路を提供する。換言すると、構成要素の内部領域150における供給源から流れる冷却媒体流体は、底面147にて通路孔146に配向される。冷却媒体の一部は、上向き(図の方向に従って)に流れて、マイクロチャンネル142及び受動冷却孔156内に流れることができる。この空気流は、損傷を受け又は失われてTBCの保護がない翼形部のセクションに追加の有利なフィルム冷却を提供する。このようにして、小さな冷却孔は、コーティングシールされた「受動冷却孔」から覆われていない「アクティブ冷却孔」に効果的に転換される。

【0054】

本発明別の実施形態において、犠牲/フィラー材料は必要ではないが、受動冷却孔は、依然として全体構造に組み込まれる。従って、この実施形態において、マイクロチャンネルは、上述のように外面内に形成され、その後に、1つ又はそれ以上の冷却媒体通路孔が形成される。次いで、金属構造コーティングは、上記で説明したように、外面の上に施工することができる。次に、少なくとも1つのスロット又は比較的小さな受動冷却孔のセットが、上述のように、マイクロチャンネルの少なくとも一部に延びる金属構造コーティングを通って形成される。次いで、第2のコーティング層(又は複数の層)を第1の層の上に形成することができる。第2のコーティング層は、上記で説明したように、セラミック又は金属とすることができ、或いは、金属層の後に1つ又はそれ以上のセラミック層が続くことができる。

【0055】

本発明の別の実施形態は、複数のマイクロチャンネルが包含された外部金属壁を備え、一連の通路孔(例えば、冷却媒体供給孔)が各々マイクロチャンネルの1つ又はそれ以上の底面から構成要素の内部領域内に延びる、高温構成要素に関することは、上記の説明から理解されたい。外壁は、少なくとも1つの金属コーティングによって、場合によっては、少なくとも1つの上にある熱障壁コーティング(TBC)によって覆われる。この実施形態において、1つ又はそれ以上のスロット、或いは複数の比較的小さい受動冷却孔が金属コーティングの第1の層を通ってマイクロチャンネルの1つ又はそれ以上の少なくとも一部に延びる。スロット又は受動冷却孔は、例えば、少なくとも1つの金属層又は少なくとも1つのTBC層、或いはこれらの組み合わせなど、少なくとも1つの第2のコーティング層によって上側端部(すなわち、外壁の外側に近接した)にてシールされる。

【0056】

本発明を幾つかの特定の実施形態に関して説明してきた。これらは、例証を目的としたものに過ぎず、どのようにも限定としてみなすべきではない。従って、修正形態を実施することができ、これら修正形態は、本発明並びに添付の請求項の範囲内にあることを理解されたい。更に、特許、特許出願、文献、並びに上記のことが言及された文書は全て、引用により本明細書に組み込まれる。

【符号の説明】

【0057】

102 基材

104 表面

110 マイクロチャンネル

112 通路孔

130 金属構造コーティング

132 受動冷却孔

【技術分野】

【0001】

一般に、本発明は、保護コーティングによって覆われ且つ種々の空気流システムによって冷却される高温構成要素に関する。幾つかの具体的な実施形態において、高温構成要素は、ガスタービンエンジンの部品である。

【背景技術】

【0002】

タービンシステムは、発電などの分野において幅広く利用されている。発電で利用される従来のガスタービンシステムは、圧縮機、燃焼器、及びタービンを含む。通常、このようなガスタービンシステムは、タービンの構成要素によって定められる流路を通る高温のガス流を生成する。このような高温流は、ガスタービンシステムの性能、効率、及び出力の増大をもたらすことができるので、一般的にはより高温の流れが望ましい。高温流は通常、適切に機能するガスタービンシステムに伴う燃焼のタイプ及び流れ状態に関連付けられ、又はこれらを表している(一般には、ガスタービンの運転中、例えば、燃焼ガスは、約1,600〜1,700℃を上回る可能性があり、この温度は、エンジン構成要素の小用融点よりも高い)。

【0003】

予想できるように、このような高温は、流路内の構成要素の過剰な加熱を生じる可能性がある。こうした加熱は、結果として、これらの構成要素の1つ又はそれ以上が損傷を受ける状態になり、又は、「仕様」外に移行し、稼働寿が短くなる可能性がある。従って、適切に稼働しているシステムにおいてこれらの高温の流れ条件の利点に起因して、高温流に曝される構成要素は、ガスタービンシステムが高温の流れと共に作動可能になるように冷却しなければならない。

【0004】

高温流に曝される構成要素を冷却するために幾つかの方式を利用できる。これらの構成要素は通常、「高温ガス通路構成要素」として知られている。しかしながら、利用される冷却方式の多くは、比較的低い熱伝達率及び不均一な構成要素温度プロファイルをもたらし、所望の冷却を実現するには不十分な可能性がある。冷却方式の一部はまた、冷却空気の過剰な量をエンジンの圧縮機から分流させることに起因して、全体のタービン効率を低下させる可能性がある。

【0005】

高温ガス流から更に保護するために、高温ガス通路構成要素の露出した外壁は、断熱をもたらす熱障壁コーティング(TBC)システムで覆うことができる。TBCシステムは通常、少なくとも1つのセラミック保護層と、下にある金属ボンドコートとを含む。熱障壁コーティングシステムの利点はよく知られている。

【0006】

これらの例示的なガスタービンエンジン構成要素のほとんどにおいて、高強度超合金金属の薄壁は、通常、耐久性を高めると同時に、その冷却の必要性を最小限にするのに利用される。種々の冷却回路及び特徴要素は、エンジン内の対応する環境におけるこれらの個々の構成要素に合わせて調整される。例えば、一連の内部冷却通路又は蛇行路は、高温ガス通路構成要素内に形成することができる。冷却流体は、プレナムから蛇行路に提供することができ、該冷却流体は、通路を通って流れ、高温ガス通路構成要素の基材及びコーティングを冷却することができる。しかしながら、この冷却方式は、場合によっては、比較的低い熱伝達率及び不均一な構成要素温度プロファイルをもたらす可能性がある。

【0007】

マイクロチャンネル冷却は、冷却特徴要素をできる限り加熱ゾーンに近接して配置することによって、冷却要件を有意に低減させる可能性がある。このようにして、構成要素の主な負荷荷重基材材料の「高温側」と「低温側」との間の温度データは、所与の熱伝達率に対してかなり低減することができる。マイクロ冷却チャンネルの形成及び使用は、2010年11月23日に提出され、本出願の譲受人に譲渡された、係属中の米国特許出願シリアル番号12/953,177(Ronald Bunker他)にて記載されている、これらのチャンネルに関する追加の詳細事項は以下で与えられる。一般に、チャンネルは、高温ガス通路構成要素の外面に形成され、エンジン圧縮機から発生した加圧空気のような冷却流体の通過を可能にするよう設計される。これにより、冷却流体の流れは、対流冷却によって構成要素の隣接又は近接領域を冷却することができる。一例として、このタイプの冷却システムは、構成要素から、又は構成要素上に配置される保護層の1つ又はそれ以上から冷却媒体に熱伝達することができる

マイクロチャンネルの使用により、上記で提示された特質を提供することができるが、このタイプの冷却システムにおいて、特にガスタービンエンジン構成要素においては依然として幾つかの欠点がある。一例として、場合によっては、チャンネル上への保護層の堆積は通常、堆積プロセスの前にチャンネル及び下にある通路孔を充填するために犠牲材料を使用することが必要となる。コーティングの施工が完了した後、例えば溶出による犠牲材料の必要とされる除去は、緩慢なプロセスになる可能性がある。通路孔用の下側のアクセス位置のように、犠牲材料用の限られた数の出口が存在し、これらの出口は比較的小型である。

【0008】

更に、このタイプの冷却システムにおいて、TBCシステムは、有害な環境及び熱作用から基材を保護するために特に重要である(TBCはまた、冷却材流に空力的に円滑な表面を提供する)。しかしながら、損傷又は一般的なコーティング破損によるTBCシステムの一部の損失は、下にあるマイクロチャンネルを外面上に曝らし、これにより高温ガス温度への直接暴露を受けることになる。その結果、これは構成要素の深刻な損傷につながる可能性がある。

【0009】

これらの考慮事項を念頭において、ガスタービンエンジン及び他の高温構成要素における冷却能力を改善する新規の方法及び構造体が当該技術分野で望ましい。本発明は、エンジン効率を有意に低下させることなく、マイクロチャンネル及び冷却通路孔を用いて冷却ストリームの性能を高めることになる。その上、冷却システム及び保護コーティングシステムの形成で使用される製造プロセスの改善に相当な関心がある。更に、部分的なTBC破損時に追加の冷却流を提供することになる冷却システム構造もまたかなり重要である。フィルム冷却構造はまた、タービンエンジン部品の強度及び一体性を妨げるべきではない。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第5,626,462号明細書

【特許文献2】米国出願シリアル番号12/953,177明細書

【特許文献3】米国特許出願シリアル番号12/943,624明細書

【特許文献4】米国特許第6,511,762明細書

【特許文献5】米国特許出願公開2008/0138529明細書

【発明の概要】

【0011】

本発明の1つの実施形態は、高温構成要素内に流体冷却システムを提供する方法に関する。本方法は、以下のステップ:

a)構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

b)マイクロチャンネルの少なくとも1つから構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

c)マイクロチャンネル及び冷却媒体通路孔をフィラー材料で充填するステップと、

d)外面の上に金属構造コーティングの第1の層を施工するステップと、

e)少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを金属構造コーティングの第1の層を貫通して形成し、スロット又は受動冷却孔が、該スロット又は受動冷却孔の下方にほぼ整列した充填されたマイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

f)フィラー材料を除去するステップと、

g)第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む。

【0012】

本発明の別の実施形態はまた、高温構成要素内に流体冷却システムを提供する方法に関する。本方法は、以下のステップ:

A)構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

B)マイクロチャンネルの少なくとも1つから構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

C)外面の上に金属構造コーティングの第1の層を施工するステップと、

D)少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを金属構造コーティングの第1の層を貫通して形成し、スロット又は受動冷却孔が、該スロット又は受動冷却孔の下方にほぼ整列したマイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

E)第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む。

【0013】

本発明の別の実施形態は、複数のマイクロチャンネルが包含された外部金属壁を含む高温構成要素であって、複数の冷却媒体通路孔がマイクロチャンネルの1つ又はそれ以上の底面から構成要素の外部領域内に延びており、外部壁が少なくとも1つの金属コーティングによって覆われ、少なくとも1つのスロット又は複数の受動冷却孔が、金属コーティングの第1の層を通って下にあるマイクロチャンネルの1つ又はそれ以上の少なくとも一部に延びており、スロット又は受動冷却孔が、追加のコーティング材料の少なくとも1つの層によって外側端部にてシールされる。

【図面の簡単な説明】

【0014】

【図1】ガスタービンシステムの概略図。

【図2】翼形部の外面の上に施工されるコーティングシステムを備えた例示的な翼形部構成の概略断面図。

【図3】マイクロチャンネル及び受動冷却孔が形成されることになる高温基材の断面図。

【図4】マイクロチャンネルが形成されている、図3の基材の断面図。

【図5】通路孔が基材を貫通して形成されている、図4の基材の断面図。

【図6】フィラー材料が施工された、図5の基材の断面図。

【図7】第1のコーティング層が施工された、図6の基材の断面図。

【図8】受動冷却孔が形成された、図7の基材の断面図。

【図9】フィラー材料が施工された、図8の基材の断面図。

【図10】図9の基材の斜視図。

【図11】代替の実施形態による、図9と同様の基材の斜視図。

【図12】構造コーティング材料の第2の層が第1の層の上に施工された、図9の基材の断面図。

【図13】本発明の実施形態による、別の高温構成要素の一部の断面図。

【発明を実施するための形態】

【0015】

各実施形態は、本発明の特定の態様の説明を容易にするものであり、本発明の範囲を限定するものと解釈すべきではない。その上、本明細書及び請求項全体を通じてここで使用される近似表現は、関連する基本的機能の変更をもたらすことなく、許容範囲内で変わることのできるあらゆる定量的表現を修飾するのに適用することができる。従って、「約」及び「実質的に」などの1又は複数の用語により修飾される値は、指定される厳密な値に限定されるものではない。場合によっては、近似表現は、値を測定するための計器の精度に対応することができる。

【0016】

以下の明細書及び請求項において幾つかの用語を参照するが、これらは以下の意味を有すると定義される。本明細書で使用される用語「することができる」及び「であってもよい」とは、一連の状況内で起こる可能性があること、或いは、特定の特性、特徴又は機能を有することを示し、及び/又は修飾される動詞に関連する技量、能力、又は可能性の1つ又はそれ以上を表現することにより別の動詞を修飾する。従って、「することができる」及び「であってもよい」の使用は、場合によっては、修飾用語が適切ではない、可能ではない、又は好適ではない場合もあることを考慮に入れながら、修飾の用語が示された技量、機能、又は利用に明らかに適切であり、可能であり、又は好適であることを示している。

【0017】

図1は、簡易形式のガスタービンシステム10の概略図である。システム10は、1つ又はそれ以上の圧縮機12、燃焼器14、タービン16、及び燃料ノズル20を含むことができる。圧縮機12及びタービン16は、1つ又はそれ以上のシャフト18により結合することができる。シャフト18は、単一のシャフト、又は互いに結合された複数のシャフトとすることができる。

【0018】

ガスタービンシステム10は、幾つかの高温ガス通路構成要素を含むことができる。高温ガス通路構成要素は、システム10を通るガスの高温流に少なくとも部分的に曝されるシステム10のあらゆる構成要素である。例えば、バケット組立体(ブレード又はブレード組立体としても知られる)、ノズル組立体(ベーン又はベーン組立体としても知られる)、シュラウド組立体、移行部品、保持リング、及び圧縮機廃棄構成要素は、全て高温ガス通路構成要素である。

【0019】

図2は、簡易形式で示した(例えば、冷却媒体送給孔は図示されていない)例示的な翼形部構成要素50の平面断面図である。翼形部50は、外面54及び内面56を備えた機材52を含む。内面は、少なくとも1つの中空の内部スペース58を定める。以下で更に説明するように、外面54は、表面領域に延びる1つ又はそれ以上のマイクロチャンネル59を含む。また、以下の説明で詳細に述べるように、コーティングシステム60は、外面上に堆積される。

【0020】

図3を参照すると、構成要素又は部品100(例えば、図2に示す翼形部の一部)は、鋳造のようなあらゆる従来的手段により形成することができる。構成要素は基材102を含み、その一方の表面104が、構成要素の外面又は外向きに面する表面であり、対向する表面106が内面又は内向きに面する表面である。部品は通常、以下で説明するマイクロチャンネルを形成する前に鋳造される。

【0021】

構成要素100は、高温構成要素で使用される種々の合金から形成することができる。多くのことが、米国特許第5,626,462号に記載されており、本特許の内容全体が引用により本明細書に組み込まれる。構成要素の目的とする用途に応じて、一例として、Ni基、Co基、又はFe基超合金から形成することができる。構成要素はまた、高温強度及び高温クリープ耐性を含む、優れた特性の組み合わせを有することが知られている理由から、NiAl金属間化合物合金から形成することができる(これらの特性は、航空機及び地上発電用に使用されるタービンエンジン用途で使用するのに有利である)。

【0022】

図4を参照すると、マイクロチャンネル110(本明細書では「マイクロ冷却チャンネル」又は単に「チャンネル」と呼ばれることがある)は、これらの実施形態による、部品100の外面104内に形成される。本明細書で使用される用語「マイクロチャンネル」とは、一般に(必ずしもそうではないが)、ガスタービン又は他の高温構成要素内又はこれらに隣接して形成された他の通路又はチャンネルと比べて、少なくともおよそ1桁小さい(例えば、幅方向で)チャンネル又は通路を指すものとする。以下で更に記載されるように、マイクロチャンネルは、約1mmの平均幅を有することができるが、構成要素に関連する他のタイプの通路は、約10mmよりも大きい平均幅を有することができる。その上、マイクロチャンネルのほとんどは、部品の表面上又は内部に配置され、他のタイプの大きいチャンネルの多くは、表面上には形成されず、部品の鋳造外囲体内部に取り込まれ、又は、鋳造部品の境界内に機械加工される。

【0023】

ほとんどの実施形態によれば、図4に示すチャンネル110は、冷却流体の流れを可能にするよう設計又は構成される。これにより、冷却流体の流れは、以下で更に詳細に説明するように、対流冷却により構成要素100の隣接又は近接領域を冷却することができる。また、以下で言及するように、マイクロチャンネルは、例えば、構成要素の選択領域において高温ガス通路の長さにほぼ沿って、構成要素の相当な長さ又はスパンにわたって延びることができるが、スパンの一部だけに延びることもできる。

【0024】

チャンネル110は、プログラムプロセス又は他の自動プロセス(ロボット制御プロセスなど)の誘導又は制御下で形成もしくは機械加工されて、外面104内でチャンネルの所望のサイズ、配置、及び/又は構成を得ることができる。場合によっては、チャンネル110は、例えば、レーザ機械加工、アブレシブ液体ジェット(例えば、アブレシブマイクロ水ジェット(AμWJ))、電解加工(ECM)、プランジ電解加工(プランジECM)、放電加工(EDM)、フライス放電加工(フライスEDM)、電子ビーム孔開け、CNC機械加工、又は適正なサイズ及び公差でチャンネルを設けることができる他の何れかのプロセスの使用によって外面104内に形成することができる。

【0025】

チャンネルは、幅広い形状及びサイズで形成することができる。引用により本明細書に組み込まれる、上述の係属中の米国出願シリアル番号12/953,177(Bunker他)は、種々のタイプのマイクロチャンネルにおける多くの可能な特徴要素を記載している。「凹部」形状チャンネルなどの他の特徴要素は、米国特許出願シリアル番号12/943,624(Bunker他、2010年11月10日出願)に記載されており、本出願はまた引用により本明細書に組み込まれる(当該開示では、チャンネルの開放部分は「溝」と呼ばれる場合もある)。米国特許出願シリアル番号12/943,624の図6を参照し、且つ以下で検討する本開示の図7を参照し、例証を提供することができる。この代替形態において、マイクロチャンネルのベース111は、マイクロチャンネルの頂部113よりも相当に大きく(例えば、少なくとも2倍広い)することができる。このタイプの幾何形状は、上に位置する金属コーティングの堆積中に有用となる場合がある。例えば、凹部形状は、以下で検討するようにフィラー/犠牲材料がマイクロチャンネル内で使用されない場合には、金属コーティングがマイクロチャンネル内に堆積されるのを防ぐ助けとなることができる。

【0026】

幾つかの実施形態において、チャンネル110は、約0.2mmから約2mm、又は約0.5mmから約1mmの範囲の深さを有することができる。更に、特定の実施形態において、チャンネル110は、約0.2mmから約2mm、又は約0.5mmから約1mmの範囲の幅を有することができる。更にまた、幅及び/又は深さは、チャンネル110において実質的に一定とすることができ、或いは、チャンネル110の途中で変える(増大、減少、テーパ付け、及びその他)ことができる。

【0027】

更に、引き続き図4を参照すると、チャンネル110は、例えば、方形、矩形、楕円形、三角形、又はチャンネル110を通って冷却媒体の流れを促進する他のあらゆる幾何形状のような、あらゆる好適な幾何形状の断面を有することができる。種々のチャンネル110は、特定の幾何形状を備えた断面を有することができるが、他のチャンネル110は、別の幾何形状を備えた断面を有することができる点は理解されたい。加えて、特定の実施形態において、チャンネル110の表面(すなわち、側壁及び/又は床部)は、実質的に平滑な面とすることができるが、他の実施形態では、チャンネル表面の全て又は一部は、突出部、凹部、表面起伏、又はチャンネルの表面が平滑ではないような他の特徴要素を含むことができる。例えば、チャンネル110の表面上に存在できる表面特徴要素は、限定ではないが、フィン型突出部、円筒形突出部、又はタービュレータ、或いはこれらの組み合わせ、並びに他の何れかの好適な幾何形状を含むことができる。存在するあらゆる表面特徴要素の寸法は、それぞれのチャンネル110によって提供される冷却を最適化するよう選択できる点は理解されたい。

【0028】

チャンネル110は、全体的に直線状のチャンネルとすることができ、或いは、全体的に湾曲又は蛇行したチャンネルとすることができる。例えば、チャンネル110の全て又は一部は、基材100の外面104に対して複雑な曲線として、又は3次元構成の一部として設けることができる。実際に、チャンネル110の構成は、構成要素の特定部分が他よりも高密度の冷却チャンネル110を含むように製造されるよう特異的にすることができる。すなわち、チャンネルの構成は、米国特許出願シリアル番号12/953,177(Bunker他)においても記載されるように、使用時に構成要素の期待される加熱プロファイルを考慮して調整することができる。

【0029】

図5を参照すると、1つ又はそれ以上の通路孔112を開け又は穿孔して、チャンネル110の一部又は全てをスパーの内部スペースのような構成要素の内部領域114に接続することができる。通路孔は、その典型的な機能を表現した「冷却媒体供給孔」又は「冷却媒体通路孔」と呼ばれることもある。図示のように、孔112は、基材102をほぼ貫通して延びることができ、チャンネル110を内部スペース114に流体接続すると共に、内部スペース114を介してチャンネル110の一部又は全てを互いに流体接続することができる。例えば、各チャンネル110は、孔112の少なくとも1つに流体接続することができる。通路孔のサイズは、幾らかは変えることができるが、通常は、約10ミルから約30ミル(約0.25mmから0.76ミル)の平均直径を有する。その上、孔は、表面104及び106に対して基材102内で垂直に向けられるように図示されているが、孔の角度は、望ましい冷却構成に部分的に応じて大幅に変えることができる。例えば、マイクロチャンネルについて上記で説明したプロセスなど、多くの技術を用いて通路孔を形成することができる。

【0030】

部品100の製造が完了し、チャンネル110が構造コーティング層及び/又は他の層(以下で検討する)により覆われると、通路孔112は、内部スペース114を介して冷却媒体の流れをチャンネル110に提供可能にすることができる。例えば、構造コーティング層がそれぞれのチャンネル110を覆って所定位置にあると、それぞれの通路孔112を介した1つ又はそれ以上のチャンネル110への内部スペース114のそれぞれの流体接続によって、少なくとも1つの冷却回路が部品100内に定められ、又は部品100の表面上に設けることができる(図13を参照して以下で説明されるように、冷却回路はまた、マイクロチャンネルの出口領域の一部を構成する出口孔を含む)。これらの出口孔は、「フィルム孔」と呼ばれることがあり、コーティングの全てを突き抜けて構成要素100の外部領域115に到達する。

【0031】

引き続き図5を参照すると、冷却媒体は、冷却回路の入口から出口まで全圧力差に従ってこれらの特徴要素により定められる冷却回路を通って流れることができる。この圧力差により、冷却回路内に含まれる冷却媒体の一部が通路孔112内を通り、更に孔112からチャンネル110内を通って1つ又はそれ以上の出口孔に流れ、これにより部品の内部から外部への流れ回路を完成することができる。

【0032】

図6を参照し、この実施形態によれば、マイクロチャンネル110及び通路孔112は、次に、1つ又はそれ以上の固体フィラー材料120で充填される。これらの材料は、以下で検討する後続のステップの間に化学的に除去することができ、「犠牲材料」と呼ばれることが多い。これらの主な目的は、後続のコーティングステップ中にマイクロチャンネル及び通路孔内にコーティング材料が侵入するのを防ぐことである。

【0033】

様々な犠牲材料又はフィラー材料を用いることができる。通常、これらはセラミック材料(例えば、セラミックコア材料)又は金属材料(例えば、金属合金又は金属インク)である。しかしながら、一部の事例では(後続のコーティング堆積に利用される温度に依存する)、UV硬化性樹脂(例えば、ポリマー材料)又はグラファイトは、犠牲材料として用いることができる。材料は、通路孔の深さに挿入可能な堅さを有するものである必要がある。

【0034】

固体金属フィラー材を形成するのに用いることができる好適な金属材料は、限定ではないが、銅、アルミニウム、モリブデン、タングステン、ニッケル、モネル、及びニクロムを含むことができる。一部の特定の実施形態において、フィラー材料120は、元素又は合金金属材料から形成された固体ワイヤーフィラーである。一例として、フィラー材料は、アニール金属ワイヤーなどの変形可能な金属とすることができ、チャンネル110内に機械的に圧入されたときに変形してチャンネル110の形状に共形になる。上述した係属中の米国特許出願シリアル番号12/953,177は、この技術を記載している。(本明細書で使用される用語「ワイヤー」は、それぞれのチャンネル110の断面形状に共形か又は機械的に変形して共形になる連続した固体材料要素を表している点は理解されたい。)

引き続き図6を参照すると、一部の実施形態において、金属又は金属合金材料は、チャンネル110内に圧入されてチャンネルに共形にし、チャンネル110及び通路孔112を実質的に充填するようになる粉体として提供することができる。チャンネル110から外に突出する(すなわち、過充填の)固体金属フィラーのあらゆる部分は、以下で検討するように、コーティングの施工前に研磨又は機械加工により除去することができる。次いで、基材102の外面104を清浄にし、コーティングの準備をすることができる。例示的な処理技術は、機械加工、グリットブラスティング、洗浄、研磨、又はこれらの種々の組み合わせを含む。

【0035】

次に、金属構造コーティング130が、図7に示すように、基材表面104上に施工される。実質的に無孔性の構造体を形成するよう堆積できる場合には、幾つかの金属コーティングを利用することができる(金属コーティングはまた、セラミックコーティングに比べて、基材に高度に接着性がある)。このような金属コーティングの非限定的な実施例は、ニッケルアルミナイド(NiAl)又はプラチナアルミナイド(PtAl)などの金属アルミナイドを含む。他の実施例は、式MCrAl(X)の組成物を含み、ここで「M」はFe、Co、及びNi、並びにこれらの組み合わせから選択された元素、「X」はイットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせである。他の好適な金属コーティング(他のタイプの「MCrAl(X)組成物を含む」)はまた、引用により本明細書に組み込まれる米国特許第6,511,762(Lee他)において引用された米国特許出願シリアル番号12/953,177、並びに上述の米国特許第5,626,462号において記載されている。その上、場合によっては、構造コーティング130は、例えば、基材102を形成するものと同様又は同一の材料である、超合金材料(Ni−、Co−、又はFe−基)から形成することができる。

【0036】

第1の構造コーティング130は、様々な技術によって施工することができる。非限定的な実施例は、電子ビーム(EB)、イオンプラズマ堆積、又はスパッタリングなどの物理蒸着(PVD)プロセスを含む。空気プラズマ溶射(APS)、低圧プラズマ溶射(LPPS)、高速オキシ燃料(HVOF)溶射、又は高速空気燃料溶射(HVAF)などの溶射技術も用いることができる。特定の技術の選択は、施工されているコーティングの特定のタイプ、所望の厚み、チャンネルのサイズ、コーティングされる部品のサイズ及び数、及び使用される犠牲材料のタイプなど、種々の要因によって決まる。場合によっては、イオンプラズマ堆積が特に好ましい。1つのこのようなシステムは、陰極アークイオンプラズマ堆積と呼ばれる。これは、2008年6月12日に公開された、Weaver他による米国特許出願公開2008/0138529にて記載されている。

【0037】

金属構造コーティングの厚みは、種々の要因によって決まる。当該要因には、コーティングの特定のタイプ、その上に施工されるコーティングのタイプ、及び基材との接合部におけるコーティングの予想応力歪み特性が含まれる。通常、コーティングは、厚みが少なくとも約5ミル(0.13mm)である。ほとんどの実施形態において、厚みは、約0.1mmから約1mmの範囲である。

【0038】

次に、マイクロチャンネルの1つ又はそれ以上の長さに沿って金属構造コーティングによって比較的小さな受動冷却孔のセットが形成される。図8に示すように、受動冷却孔132は、金属コーティング130を通ってマイクロチャンネル110を充填する犠牲材料120に延びる。受動冷却孔は、通路孔112に対して様々な技術(そのほとんどは上記で説明されている)によって形成することができる。この技術の実施例は、EDM、レーザ、及びアブレシブウォータジェットシステムを含む。受動冷却孔132は、通常(必ずしもそうではないが)は、互いに等間隔で配置された均一なパターンで配列される。受動冷却孔は、表面104に対して垂直であるように図示されているが、垂直の向きから離れた種々の角度で形成又は「傾斜」することができる。その上、受動冷却孔は、マイクロチャンネルの中心と(例えば、図の幅方向で)位置合わせされる必要はなく、(個々でも)チャンネルの底部の中心から偏心して位置付けることができる。

【0039】

上述のように、受動冷却孔132は、図9に示すように、冷却媒体通路孔112のサイズと比べて相対的に小さい。ほとんどの実施形態において、受動冷却孔は、冷却媒体通路孔の平均直径の約50%未満の平均直径を有する。通常、受動冷却孔は、約5ミル(0.13mm)から約20ミル(0.51mm)の範囲、及び場合によっては、約5ミルから約15ミル(0.38mm)の範囲の平均直径を有する。

【0040】

受動冷却孔132の形成後、犠牲/フィラー材料がマイクロチャンネル110及び通路孔112から除去される。幾つかの従来の技術を用いて犠牲材料を除去することができる。非限定的な実施例は、浸出、溶解、溶融、酸化、エッチング、及びこれらの組み合わせが含まれる。特定の技術の選択は、犠牲材料の特定の組成、冷却媒体通路の内部形状、並びに基材及びコーティングの組成などの種々の要因によって決まることになる。多くの場合、フィラー材料の除去は、構成要素を適切な処理浴に浸漬することにより実施される。以下で説明するように、受動冷却孔(図9を参照)の存在は、フィラーの除去を有利に迅速化することができる。

【0041】

図10は、図9の全体表面の斜視図であり、基材102、外面104、マイクロチャンネル110、及び通路(例えば、冷却媒体供給孔)112の規則的配列を示している。受動冷却孔132はまた、金属層130を通ってマイクロチャンネル110の異なるセクションに延びるように図示されている。上述のように、受動冷却孔132は、規則的配列で配置する必要はなく、あらゆるマイクロチャンネルの長さを通って一様な軸線に沿って配置される必要はない。

【0042】

図11は、代替の実施形態の斜視図であり、ここでは、図10の受動冷却孔の少なくとも1つの列がスロット133で置き換えられている(図の他の全ての要素は図10と同じとみなすことができる)。ここでは1つのスロット(及び任意の幅を有する)が図示されているが、一部の実施形態において、スロットは、受動冷却孔の各列の所定場所に存在する。スロットを覆って施工される層から結果として生じる圧力荷重をより均等に分配するために、場合によっては孔ではなくこれらのスロットを形成することが望ましいことがある。これらのスロットは、上述の技術の多く、例えば、アブレシブ液体ジェット、EDM、及び同様のものなどにより形成することができる。その上、表面上のあらゆる特定の寸法に沿った単一のスロットの代わりに、一連の離散した小さなスロットを利用することができる。

【0043】

スロットのサイズは幾らかは可変であるが、多くの場合、スロットの幅(スロットスパンの方向に対して水平の方向)は、他の実施形態において利用される受動冷却孔の直径とほぼ同等である。その上、スロットはまた、冷却媒体供給孔(この図では図示していない)の平均直径の約50%未満である平均幅を有すると考えられる。更に、スロットは、マイクロチャンネルの中央長手方向軸線の上に直接位置付けられる必要はなく、中心から偏心していてもよい。スロットはまた、傾斜した側壁を含むことができる。これらの変動のほとんどは、構成要素に望ましい特定の冷却構成によって決まることになる。

【0044】

引き続き、図9に関して最後に説明された受動冷却孔の形成を参照すると、図12に描くように、第2の金属構造コーティング層が、この実施形態において第1のコーティング130の上に施工される。第2のコーティングは、受動冷却孔132の各々の上側出口142を覆い、以下で説明するように孔を「受動的」なものにする。第1のコーティングの場合と同様、この実施形態での第2のコーティングはまた、実質的に無孔性であり、例えば、超合金、金属アルミナイド、MCrAl(X)材料、及び同様のものなど、上述の金属材料の何れかから形成することができる。1つの非限定的な例証として、第1のコーティングが超合金材料から形成されたときに、第2のコーティングは、MCrAl(X)材料から形成することができる。コーティングはまた、上述の技術の何れかによって施工することができる。

【0045】

第2の金属構造コーティングの厚みは、第1の層に対して上記で挙げたうちの幾つかなど、種々の要因によって決まる。第2の層は、受動冷却孔132を「架橋する」のに十分であり、引き続き施工されるセラミック材料を適切に支持するのに十分な厚みでなくてはならない。通常、第2のコーティングは、厚みが少なくとも約0.1mmである。ほとんどの実施形態において、厚みは、約0.1mmから約0.5mmの範囲にある(一部の実施形態において、少なくとももう1つの金属コーティング、すなわち、第3の層を施工することができる)。

【0046】

一部の実施形態において、本明細書で説明される構成要素は、選択された外面を覆う金属コーティングの2つ又はそれ以上で適切に保護することができる。しかしながら、多くの実施形態では、高温構成要素はまた、上述のように、上に位置する少なくとも1つのセラミックコーティングを含む。これらの事例では、下にある金属コーティング(又はコーティングシステム)は、上述のように、1つにはボンド層として機能することが多い。

【0047】

従って、多くの実施形態において、少なくとも1つのセラミックコーティングが、第2の金属構造層の上(又は、2つよりも多い層が基材上に堆積される場合に上側の金属層の頂部の上に)に施工される。上述のように、セラミックコーティングは通常、熱障壁コーティング(TBC)の形態であり、ジルコニア(ZrO2)、イットリア(Y2O3)、マグネシア(MgO)、及びこれらの組み合わせなど、様々なセラミック酸化物を含むことができる。好ましい実施形態では、TBCは、イットリウム安定化ジルコニア(YSZ)を含む。このような組成は、下にある金属層と強い結合を形成し、基材に対して比較的高度の熱保護を提供する(米国特許第6,511,762号は、TBCコーティングシステムの幾つかの態様の説明を提供している)。

【0048】

TBCは、幾つかの技術によって施工することができる。特定の技術の選択は、コーティング組成、所望の厚み、下にある金属層の組成、コーティングが施工されている領域、構成要素の形状など、種々の要因によって決まる。好適なコーティング技術の非限定的な実施例は、PVD及びプラズマスプレー技術を含む。場合によっては、TBCはある程度多孔性であるのが望ましい。一例として、多孔性YSZ構造は、PVD又はプラズマスプレー技術を用いて形成することができる。

【0049】

TBCの厚みは、部分的には、金属コーティングに関して上記で記載された要因の幾つかによって決まる。構成要素が作動する熱環境は、主要な要因であり、また、部品の最終用途及び施工されるTBCの数も同様である。通常(必ずしもそうではないが)、陸上タービンエンジンに利用されるTBCは、約3ミルから約45ミル(0.08mmから1.14mm)の範囲の全体厚みを有することになる。通常(必ずしもそうではないが)、航空機応用(例えば、ジェットエンジン)に利用されるTBCは、約1ミルから約20ミル(0.03mmから0.51mm)の範囲の全体厚みを有することになる。

【0050】

他の実施形態では、TBCは、第1の金属構造層、すなわち図9における層130を覆って直接施工することができる。一例として、受動冷却孔が極めてサイズが小さい、例えば、直径が約4ミル(0.1mm)未満であるときには、TBCは、場合によっては、単一の金属層の上に配置されるには十分なコーティング強度を提供することができる。他の実施形態と同様に、例えば、引用したLee他による米国特許第6,511,762号と同様に、複数のTBCを施工することができる。

【0051】

図13は、本明細書で記載される実施形態の一部による、別の高温構成要素(例えば、タービン翼形部140)の一部の断面図である。この図では、基材144内に形成された1つのマイクロチャンネル142を特徴として備える。チャンネル142と連通し(すなわち、チチャンネルの底面148における開口)、翼形部の内部領域150への導管を提供する、1つの冷却媒体通路孔146が図示されている。

【0052】

金属材料から形成された第1の構造コーティング層152は、基材144の外面154の上に配置されて図示されている。構造層152を貫通して延びる受動冷却孔156が図示される。この実施形態において、構造層152は、第2の金属構造層158により覆われる。セラミックベースの熱障壁コーティング160が層158の上に配置される。コーティング152、158、及び160は、総称して、「保護コーティングシステム」162と呼ぶことができる。(上述のように、代替の実施形態において、層158は、場合によっては、第2のTBC160の有無に関わらず、セラミックTBCとすることができる。)

通路孔164は、出口領域又は「トレンチ」166に開口しており、該トレンチは、マイクロチャンネル142の出口領域を定める。幾つかのトレンチは、翼形部の冷却媒体流れ方式に応じて、コーティングシステム162を通じて形成することができる。トレンチは、上述の技術の何れかによって形成することができる。

【0053】

高温構成要素として機能するタービン翼形部の関連において、上述の受動冷却孔は、マイクロチャンネル及び熱障壁コーティングシステムに依存する冷却システムに対して少なくとも複数の重要な性質を提供する。第1に、受動冷却孔は、初期コーティングが構成要素に施工された後、(例えば、上述の浸出技術によって)フィラー材料の除去のための追加の出口を提供する。第2に、受動冷却孔は、上にある保護コーティングが損傷を受けた場合、すなわち、コーティングシステム162(図13)の一部が損傷を受け、又は基材144から分離された状態になった場合、構成要素の外部に移動する冷却媒体空気用の追加の通路/経路を提供する。換言すると、構成要素の内部領域150における供給源から流れる冷却媒体流体は、底面147にて通路孔146に配向される。冷却媒体の一部は、上向き(図の方向に従って)に流れて、マイクロチャンネル142及び受動冷却孔156内に流れることができる。この空気流は、損傷を受け又は失われてTBCの保護がない翼形部のセクションに追加の有利なフィルム冷却を提供する。このようにして、小さな冷却孔は、コーティングシールされた「受動冷却孔」から覆われていない「アクティブ冷却孔」に効果的に転換される。

【0054】

本発明別の実施形態において、犠牲/フィラー材料は必要ではないが、受動冷却孔は、依然として全体構造に組み込まれる。従って、この実施形態において、マイクロチャンネルは、上述のように外面内に形成され、その後に、1つ又はそれ以上の冷却媒体通路孔が形成される。次いで、金属構造コーティングは、上記で説明したように、外面の上に施工することができる。次に、少なくとも1つのスロット又は比較的小さな受動冷却孔のセットが、上述のように、マイクロチャンネルの少なくとも一部に延びる金属構造コーティングを通って形成される。次いで、第2のコーティング層(又は複数の層)を第1の層の上に形成することができる。第2のコーティング層は、上記で説明したように、セラミック又は金属とすることができ、或いは、金属層の後に1つ又はそれ以上のセラミック層が続くことができる。

【0055】

本発明の別の実施形態は、複数のマイクロチャンネルが包含された外部金属壁を備え、一連の通路孔(例えば、冷却媒体供給孔)が各々マイクロチャンネルの1つ又はそれ以上の底面から構成要素の内部領域内に延びる、高温構成要素に関することは、上記の説明から理解されたい。外壁は、少なくとも1つの金属コーティングによって、場合によっては、少なくとも1つの上にある熱障壁コーティング(TBC)によって覆われる。この実施形態において、1つ又はそれ以上のスロット、或いは複数の比較的小さい受動冷却孔が金属コーティングの第1の層を通ってマイクロチャンネルの1つ又はそれ以上の少なくとも一部に延びる。スロット又は受動冷却孔は、例えば、少なくとも1つの金属層又は少なくとも1つのTBC層、或いはこれらの組み合わせなど、少なくとも1つの第2のコーティング層によって上側端部(すなわち、外壁の外側に近接した)にてシールされる。

【0056】

本発明を幾つかの特定の実施形態に関して説明してきた。これらは、例証を目的としたものに過ぎず、どのようにも限定としてみなすべきではない。従って、修正形態を実施することができ、これら修正形態は、本発明並びに添付の請求項の範囲内にあることを理解されたい。更に、特許、特許出願、文献、並びに上記のことが言及された文書は全て、引用により本明細書に組み込まれる。

【符号の説明】

【0057】

102 基材

104 表面

110 マイクロチャンネル

112 通路孔

130 金属構造コーティング

132 受動冷却孔

【特許請求の範囲】

【請求項1】

高温構成要素内に流体冷却システムを提供する方法であって、

前記構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

前記マイクロチャンネルの少なくとも1つから前記構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

前記マイクロチャンネル及び前記冷却媒体通路孔をフィラー材料で充填するステップと、

前記外面の上に金属構造コーティングの第1の層を施工するステップと、

少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを前記金属構造コーティングの第1の層を貫通して形成し、前記スロット又は前記受動冷却孔が、該スロット又は前記受動冷却孔の下方にほぼ整列した前記充填されたマイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

前記フィラー材料を除去するステップと、

前記第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む方法。

【請求項2】

前記各マイクロチャンネルが、レーザ機械加工、アブレシブ液体ジェットカッティング、放電加工(EDM)、フライス放電加工(フライスEDM)、電子ビーム孔開け、プランジ電解加工、及びCNC機械加工からなる群から選択された技術によって前記外面内に形成される、請求項1に記載の方法。

【請求項3】

前記各冷却媒体通路孔が、プランジ電解加工(プランジECM)、レーザ機械加工、レーザ孔開け、アブレシブ液体ジェットカッティング、放電加工(EDM)、及び電子ビーム孔開けからなる群から選択された技術によって前記外面内に形成される、請求項1に記載の方法。

【請求項4】

前記フィラー材料が、セラミック材料、金属、金属合金、金属インク、硬化性ポリマー材料、グラファイト、及びこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項5】

前記冷却媒体通路孔が、約10ミルから約30ミル(0.25mmから0.76ミル)の平均直径を有する、請求項1に記載の方法。

【請求項6】

前記受動冷却孔の平均直径が、前記冷却媒体通路孔の平均直径の約50%未満である、請求項1に記載の方法。

【請求項7】

前記受動冷却孔が、約5ミルから約20ミル(0.13mmから0.51mm)の平均直径を有する、請求項1に記載の方法。

【請求項8】

前記スロットが、前記冷却媒体通路孔の平均直径の約50%未満の平均幅を有する、請求項1に記載の方法。

【請求項9】

前記金属構造コーティングの第1の層が、超合金材料、金属アルミナイド、又は式MCrAl(X)を有する材料から形成され、ここでMは、鉄、コバルト、ニッケル、又はこれらの組み合わせであり、Xは、イットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせである、請求項1に記載の方法。

【請求項10】

前記金属構造層の全体の厚みが、約0.1mmから約1.0mmの範囲にある、請求項1に記載の方法。

【請求項11】

前記第2のコーティング層が、超合金材料、金属アルミナイド、又は式MCrAl(X)を有する材料を含み、ここでMは、鉄、コバルト、ニッケル、又はこれらの組み合わせであり、Xは、イットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせである、請求項1に記載の方法。

【請求項12】

前記第2のコーティング層が、セラミック材料を含む、請求項1に記載の方法。

【請求項13】

前記セラミック材料が、ジルコニア(ZrO2)、イットリア(Y2O3)、マグネシア(MgO)、及びこれらの組み合わせからなる群から選択される、請求項12に記載の方法。

【請求項14】

高温構成要素内に流体冷却システムを提供する方法であって、

前記構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

前記マイクロチャンネルの少なくとも1つから前記構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

前記外面の上に金属構造コーティングの第1の層を施工するステップと、

少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを前記金属構造コーティングの第1の層を貫通して形成し、前記スロット又は前記受動冷却孔が、該スロット又は前記受動冷却孔の下方にほぼ整列した前記マイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

前記第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む方法。

【請求項15】

前記第2の層が、金属構造材料及びセラミック材料からなる群から選択される、請求項14に記載の方法。

【請求項16】

前記第2のコーティング層が金属構造材料であり、該第2のコーティング層の上に少なくとも1つのセラミックコーティング層が施工される、請求項14に記載の方法。

【請求項17】

複数のマイクロチャンネルが包含された外部金属壁を含む高温構成要素であって、複数の冷却媒体通路孔が前記マイクロチャンネルの1つ又はそれ以上の底面から前記構成要素の外部領域内に延びており、前記外部壁が少なくとも1つの金属コーティングによって覆われ、少なくとも1つのスロット又は複数の受動冷却孔が、前記金属コーティングの第1の層を通って下にある前記マイクロチャンネルの1つ又はそれ以上の少なくとも一部に延びており、前記スロット又は受動冷却孔が、少なくとも第2のコーティング層によって外側端部にてシールされる、高温構成要素。

【請求項18】

前記第2のコーティング層が、金属構造材料及びセラミック材料からなる群から選択される、請求項17に記載の高温構成要素。

【請求項19】

前記金属構造材料が、超合金材料、金属アルミナイド、又は式MCrAl(X)を有する材料を含み、ここでMは、鉄、コバルト、ニッケル、又はこれらの組み合わせであり、Xは、イットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせであり、前記セラミック材料が、ジルコニア(ZrO2)、イットリア(Y2O3)、マグネシア(MgO)、及びこれらの組み合わせからなる群から選択される、請求項18に記載の高温構成要素。

【請求項20】

前記第2のコーティング層が金属構造材料を含み、少なくとも1つのセラミックコーティング層によって覆われる、請求項17に記載の高温構成要素。

【請求項21】

前記スロット又は受動冷却孔が、前記冷却媒体通路孔の平均直径の約50%未満の平均幅を有する、請求項17に記載の高温構成要素。

【請求項22】

タービンエンジン構成要素の形態である、請求項17に記載の高温構成要素。

【請求項23】

翼形部の形態である、請求項17に記載の高温構成要素。

【請求項1】

高温構成要素内に流体冷却システムを提供する方法であって、

前記構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

前記マイクロチャンネルの少なくとも1つから前記構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

前記マイクロチャンネル及び前記冷却媒体通路孔をフィラー材料で充填するステップと、

前記外面の上に金属構造コーティングの第1の層を施工するステップと、

少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを前記金属構造コーティングの第1の層を貫通して形成し、前記スロット又は前記受動冷却孔が、該スロット又は前記受動冷却孔の下方にほぼ整列した前記充填されたマイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

前記フィラー材料を除去するステップと、

前記第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む方法。

【請求項2】

前記各マイクロチャンネルが、レーザ機械加工、アブレシブ液体ジェットカッティング、放電加工(EDM)、フライス放電加工(フライスEDM)、電子ビーム孔開け、プランジ電解加工、及びCNC機械加工からなる群から選択された技術によって前記外面内に形成される、請求項1に記載の方法。

【請求項3】

前記各冷却媒体通路孔が、プランジ電解加工(プランジECM)、レーザ機械加工、レーザ孔開け、アブレシブ液体ジェットカッティング、放電加工(EDM)、及び電子ビーム孔開けからなる群から選択された技術によって前記外面内に形成される、請求項1に記載の方法。

【請求項4】

前記フィラー材料が、セラミック材料、金属、金属合金、金属インク、硬化性ポリマー材料、グラファイト、及びこれらの組み合わせからなる群から選択される、請求項1に記載の方法。

【請求項5】

前記冷却媒体通路孔が、約10ミルから約30ミル(0.25mmから0.76ミル)の平均直径を有する、請求項1に記載の方法。

【請求項6】

前記受動冷却孔の平均直径が、前記冷却媒体通路孔の平均直径の約50%未満である、請求項1に記載の方法。

【請求項7】

前記受動冷却孔が、約5ミルから約20ミル(0.13mmから0.51mm)の平均直径を有する、請求項1に記載の方法。

【請求項8】

前記スロットが、前記冷却媒体通路孔の平均直径の約50%未満の平均幅を有する、請求項1に記載の方法。

【請求項9】

前記金属構造コーティングの第1の層が、超合金材料、金属アルミナイド、又は式MCrAl(X)を有する材料から形成され、ここでMは、鉄、コバルト、ニッケル、又はこれらの組み合わせであり、Xは、イットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせである、請求項1に記載の方法。

【請求項10】

前記金属構造層の全体の厚みが、約0.1mmから約1.0mmの範囲にある、請求項1に記載の方法。

【請求項11】

前記第2のコーティング層が、超合金材料、金属アルミナイド、又は式MCrAl(X)を有する材料を含み、ここでMは、鉄、コバルト、ニッケル、又はこれらの組み合わせであり、Xは、イットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせである、請求項1に記載の方法。

【請求項12】

前記第2のコーティング層が、セラミック材料を含む、請求項1に記載の方法。

【請求項13】

前記セラミック材料が、ジルコニア(ZrO2)、イットリア(Y2O3)、マグネシア(MgO)、及びこれらの組み合わせからなる群から選択される、請求項12に記載の方法。

【請求項14】

高温構成要素内に流体冷却システムを提供する方法であって、

前記構成要素の外面に少なくとも1つのマイクロチャンネルを形成するステップと、

前記マイクロチャンネルの少なくとも1つから前記構成要素の内部領域に延びる1つ又はそれ以上の冷却媒体通路孔を形成するステップと、

前記外面の上に金属構造コーティングの第1の層を施工するステップと、

少なくとも1つのスロット又は比較的小さな受動冷却孔のセットを前記金属構造コーティングの第1の層を貫通して形成し、前記スロット又は前記受動冷却孔が、該スロット又は前記受動冷却孔の下方にほぼ整列した前記マイクロチャンネルのうちの1つの少なくとも一部に延びるようにするステップと、

前記第1の層の上に少なくとも第2のコーティング層を施工するステップと、

を含む方法。

【請求項15】

前記第2の層が、金属構造材料及びセラミック材料からなる群から選択される、請求項14に記載の方法。

【請求項16】

前記第2のコーティング層が金属構造材料であり、該第2のコーティング層の上に少なくとも1つのセラミックコーティング層が施工される、請求項14に記載の方法。

【請求項17】

複数のマイクロチャンネルが包含された外部金属壁を含む高温構成要素であって、複数の冷却媒体通路孔が前記マイクロチャンネルの1つ又はそれ以上の底面から前記構成要素の外部領域内に延びており、前記外部壁が少なくとも1つの金属コーティングによって覆われ、少なくとも1つのスロット又は複数の受動冷却孔が、前記金属コーティングの第1の層を通って下にある前記マイクロチャンネルの1つ又はそれ以上の少なくとも一部に延びており、前記スロット又は受動冷却孔が、少なくとも第2のコーティング層によって外側端部にてシールされる、高温構成要素。

【請求項18】

前記第2のコーティング層が、金属構造材料及びセラミック材料からなる群から選択される、請求項17に記載の高温構成要素。

【請求項19】

前記金属構造材料が、超合金材料、金属アルミナイド、又は式MCrAl(X)を有する材料を含み、ここでMは、鉄、コバルト、ニッケル、又はこれらの組み合わせであり、Xは、イットリウム、タンタル、シリコン、ハフニウム、チタン、ジルコニウム、ホウ素、炭素、又はこれらの組み合わせであり、前記セラミック材料が、ジルコニア(ZrO2)、イットリア(Y2O3)、マグネシア(MgO)、及びこれらの組み合わせからなる群から選択される、請求項18に記載の高温構成要素。

【請求項20】

前記第2のコーティング層が金属構造材料を含み、少なくとも1つのセラミックコーティング層によって覆われる、請求項17に記載の高温構成要素。

【請求項21】

前記スロット又は受動冷却孔が、前記冷却媒体通路孔の平均直径の約50%未満の平均幅を有する、請求項17に記載の高温構成要素。

【請求項22】

タービンエンジン構成要素の形態である、請求項17に記載の高温構成要素。

【請求項23】

翼形部の形態である、請求項17に記載の高温構成要素。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−136776(P2012−136776A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−279319(P2011−279319)

【出願日】平成23年12月21日(2011.12.21)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2011−279319(P2011−279319)

【出願日】平成23年12月21日(2011.12.21)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]