コーティングを有する構成部材、特に成形部品

本発明は、少なくとも1つの構成部品(3)、特に成形部品(4)を有する構成部材に関するものであって、その構成部品は金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されている。その場合に、構成部品(3)の、2つの表面部分(12、13)の間に作用する押圧力の作用下で他の構成部品(14、22)の他の表面部分(13)と協働するために設けられている、少なくとも1つの表面部分(12)が、滑りラッカー(2)によってコーティングされる。本発明は、さらに、滑りラッカー(2)を有するこの種の構成部品(3、14、22)を形成する方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成された、少なくとも1つの構成部品を含む構成部材、特に成形部品、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からこの粉末を圧縮し、次に焼結することによって構成部品を形成する方法および構成部材の構成部品の協働する表面部分を形成する方法に関するものであって、そのうちの構成部品の少なくとも1つが金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物から、この粉末または粉末混合物を圧縮し、次に焼結することによって形成され、かつその構成部品において2つの表面部分が互いに対して予め定めることのできる許容誤差範囲内で形成される。

【背景技術】

【0002】

通常の焼結プロセスは、焼結可能な材料をプレス型内へ充填し、それをいわゆる青物に圧縮し、この青物を焼結温度において焼結し(場合によっては均質化灼熱によって行われる)、後から校正し、かつ場合によっては硬化させるプロセスを有している。

【0003】

焼結構成部品は、特に、軸受部材にも、たとえば金属の、自己潤滑する、保守のいらない滑り軸受の形式で使用される。このタイプの軸受部材に、たとえば、グラファイトMoS2、WS2のような固体潤滑物質を有する、肉厚の焼結された滑り軸受または、オイルを含浸させた、肉厚の焼結された滑り軸受が、含まれる。前者のために、すでに固体潤滑物質を含む、粉末混合物が形成される。この粉末混合物が圧縮されて、次に焼結される。この方法には、約800℃の焼結温度において分解しない、固体潤滑物質のみが適している。

【0004】

オイルを含浸させた滑り軸受は、それがオイルを含んでおり、従って多くの領域において使用できない、という欠点を有している。この軸受タイプの使用温度は、温度が上昇した場合にオイルの乾燥が行われるので、著しく制限されている。

【0005】

US5217814からは、Cu粉末を焼結することによって形成される、滑り軸受材料が知られている。焼結層は、1mmより小さい厚みを有し、焼結プロセスによって発生する多孔は、35体積%である。MoS2とグラファイトの形式の潤滑材料が、孔へ投入される。焼結プロセスによって発生する多孔は、粒子大きさ分布によって極めて強く定められるので、しばしば所望の均質性を得ることができない。

【0006】

摩擦を減少させるために、すでに、摩擦学的に負荷を受ける構成部品または面上に適切なコーティングを設けることが試みられている。これは、種々の要請を満足させなければならない。一方では、できるだけ摩擦の少ないコーティングが望ましく、それは比較的柔らかく、従って磨耗に基づく摩耗および滑りパートナーに良好に適合することができる。他方で、静的な振動負荷に加えて動的な振動負荷も吸収することができるようにし、それによって耐久限界と寿命を増大させるために、十分に高い化学的安定性および剛性が与えられなければならない。

【0007】

軸受機能の他に、それぞれ適用領域に応じて、焼結成形部品に他の要請も課される。すなわち、互いに接して滑り移動する面は、環境の騒音負荷をできるだけ小さく抑えるために、小さい騒音レベルしかもたらしてはならない。これは、従来の軸受部材においては、オイル潤滑フィルムの形成によって部分的にしか、達成されない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、少なくとも1つの焼結成形部品を含む、構成部材の構成部品のための構造的手間と費用を減少させることである。

【課題を解決するための手段】

【0009】

本発明のこの課題は、2つの表面部分の間に作用する押圧力の作用下で、他の構成部品の他の表面部分と協働するために設けられている、構成部品の少なくとも1つの表面部分が、滑りラッカーでコーティングされていることによって、解決される。この請求項の特徴によって生じる、驚くべき利点は、焼結された構成部品の少なくとも1つの表面部分が単純な作業プロセスにおいて滑りラッカーでコーティングされ、このコーティングによってすでに、他の構成部品の他の表面部分と協働するために設けられる、定められた箇所が形成されることにある。それによって、軸受などを形成して組み立てるための付加的な作業シーケンスを省くことができ、それによって時間とコストを削減することができる。滑りラッカーを塗布することによって、さらに、潤滑剤の塗布がもはやほぼ必要なくなる。というのは然るべき潤滑剤が滑りラッカー内にすでに含まれているからである。それぞれ滑りラッカーに含まれる潤滑剤または滑り物質の選択に応じて、協働する表面部分の間で保守のいらない力伝達を得ることもできる。

【0010】

請求項2によれば、協働するために設けられている2つの表面部分が、相互の相対位置を変位可能に形成されている。それによって、たとえば、滑り軸受を簡単な方法で形成することができ、その滑り軸受は高い付加的な機械的手間と付加的な軸受部品なしで実現することができる。これらの協働する表面部分において、さらに、塗布された滑りラッカーによって、相互に変位する間に騒音の減衰とそれに伴って設備または機械における騒音レベルの低下が得られる。

【0011】

請求項3または4または5に示すように、コーティングされた表面部分が長手軸に関して円筒状のジャケット面を形成し、かつこのジャケット面が他の表面部分と共に軸受箇所を形成するために設けられており、あるいは円筒状のジャケット面が構成部品内の孔を形成し、あるいは円筒状のジャケット面が軸または軸線の一部を形成していると、効果的である。すなわち、簡単な方法で滑り軸受が形成され、その滑り軸受において少なくとも1つの構成部品上に軸受箇所を形成するために滑りラッカーが塗布されている。滑りラッカーの予め定めることのできる層厚によって、嵌め合い選択が簡単に可能であって、それによって表面部分をコーティングし、かつそれが硬化した後に、それ以上の再加工を必要とせずに、構成部品を構成部材にまとめることができる。すなわち、軸受部品の形成と塗布も省かれる。

【0012】

請求項6または7に記載の本発明の形成において、2つの表面部分の円筒状に形成されたジャケット面の間に作用する押圧力は、このジャケット面に対して径方向に、あるいは2つの表面部分の間に作用する押圧力は、このジャケット面に対して軸方向に方向付けされており、それによって定義された力方向が予め定められており、それによって2つの協働する表面部分の間で均一な負荷除去が行われる。それによって、高い押圧力を滑りラッカー層によって吸収することができ、それによって簡単かつ安価に形成することができ、同時に寿命が長い、構成部材が提供される。

【0013】

請求項8によれば、コーティングされた表面部分が、少なくとも、歯車の歯側面を形成する。それによって、力を伝達する接触面の領域内で滑りラッカーのコーティングによって、固体音の伝達についてインピーダンス飛躍を示す構成部品が提供され、従って構造全体が緩衝される。従って互いに対して移動される構成部品のスムーズで騒音の少ない走行が得られる。

【0014】

請求項9に示す展開によれば、他の構成部品が、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されている。それによって、他の構成部品の領域においても、滑りラッカーからなる、良好に付着する層を設けることが可能であって、それによって2つの協働する表面部分に軸受層を形成することができる。それによって、付加的に、互いに対して移動される構成部品の走行特性とスムーズな走行が改良される。

【0015】

請求項10または11によれば、表面部分が少なくとも領域的に少なくともほぼ間隙なしで互いに添接し、あるいは互いに対して移動される表面部分にわたって少なくともほぼ間隙のない添接が一貫して形成されていると、効果的である。それによって、特に、協働する表面部分の領域内で高い負荷と押圧力も吸収することができ、その場合に個々の構成部品に損傷が発生しない、長寿命で形成された軸受箇所を提供することができる。さらに、走行安定性と正確な回転も改良される。

【0016】

請求項12に記載の形成もさらに効果的であって、他の構成部品の少なくとも他の表面部分が滑りラッカーでコーティングされており、それによって第2の構成部品の領域においても抵抗力のある軸受層を構築することができ、相互の走行挙動も付加的に改良することができる。それによって、滑りラッカーの、より小さい層厚も形成することができ、その場合にしかし、ここでも合計において十分に強い滑りラッカー層が存在する。協働する表面部分の領域内で相互に進入し合うことによって、滑りラッカー層が両側に塗布されている場合に、著しく改良された走行挙動が得られ、付加的に騒音放出が緩衝される。

【0017】

請求項13または14または15によれば、滑りラッカーは、5μmの下限と30μmの上限、または10μmの下限と20μmの上限または6μmの下限と15μmの上限とを有する領域から選択された層厚を有することができ、それによって構成部材を、たとえばアキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータ、歯車のような、それぞれの適用場合に適合させることができ、従って構成部材の長期間確実に保証された、変化しない特性において、それに応じたコスト最適化を得ることができる。

【0018】

請求項16によれば、滑りラッカーの層厚は、±3μmの下限と±5μmの上限とを有する層精度を有し、それによって簡単な製造技術的措置によって、すなわち焼結構成部品上に滑りラッカーを塗布することによって、構成部品表面の高い均斉を達成することができ、それに伴って、たとえば軸受部材または歯車(歯側面のあそび)において間隙寸法を減少させることができる。

【0019】

請求項17に示す本発明の形成において、構成部品の少なくとも1つは、少なくとも領域的に、コーティングすべき表面部分に孔を有しており、滑りラッカーが少なくとも領域的にその孔を充填する。この孔は、請求項18から20に記載の展開によれば、5μmの下限と150μmの上限とを有する領域から選択され、または10μmの下限と100μmの上限とを有する領域から選択され、または30μmの下限と70μmの上限とを有する領域から選択された、平均の直径を有することができる。従って、ある種の「爪を立てる効果」が発生することによって、焼結表面における滑りラッカーの付着を改良することができるので、この構成部材は、より高い負荷にさらすことができる。

【0020】

原理的に、本発明によれば、各種の滑りラッカーを使用することができる。しかし、請求項21に示すように、滑りラッカーが主成分として少なくとも1つの熱可塑性の樹脂を含んでいると、効果的である。というのは、この種の樹脂は、良好に加工することができ、さらに他の補助物質または添加物または充填剤を加えるためのそれなりの能力を提供し、従ってこれらの付加的な物質の適切な選択によって構成部材の機能性をさらに変化させることができるからである。

【0021】

その場合に、請求項22によれば、少なくとも1つの熱可塑性樹脂が、ポリイミド、特に芳香族の、ポリアミドイミド、特に芳香族の、ポリアリルエーテルイミド、場合によってはイソシアン酸塩によって改質された、フェノール樹脂、ポリアリルエーテルケトン、ポリアリルエーテル−エーテルケトン、ポリアミド、たとえばPA6またはPA6.6、特に芳香族の、ポリオキシメチレン、エポキシ樹脂、ポリテトラフルオロエチレン、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂、エチレン−テトラフルオロエチレン、フッ化されたエチレン−プロピレンコポリマー、2フッ化ポリビニリデン、硫化ポリエチレン、フッ化ポリビニル、硫化アリレン、ポリ−トリアゾ−ピロメリットイミド、ポリエステルイミド、硫化ポリアリル、硫化ポリビニレン、ポリスルフォン、ポリアリルスルフォン、酸化ポリアリル、その混合物とコポリマーを含むグループから、選択される。

【0022】

たとえば、ポリイミドおよび/またはポリアミドイミドおよび/またはポリアリルエーテルイミドおよび/またはフェノール樹脂および/またはポリアリルエーテルケトンおよび/またはポリアリルエーテル−エーテルケトンおよび/またはポリアミドおよび/またはポリオキシメチレンおよび/またはエポキシ樹脂および/またはポリテトラフルオロエチレンおよび/または、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂および/またはエチレン−テトラフルオロエチレンおよび/またはフッ化されたエチレン−プロピレンコポリマーおよび/または2フッ化ポリビニリデンおよび/または硫化ポリエチレンおよび/またはフッ化ポリビニルおよび/または硫化アリレンおよび/またはポリ−トリアゾ−ピロメリットイミドおよび/またはポリエステルイミドおよび/または硫化ポリアリルおよび/または硫化ポリビニレンおよび/またはポリスルフォンおよび/またはポリアリルスルフォンおよび/またはポリイミドおよび/またはポリアミドイミドを有する酸化ポリアリルおよび/またはポリアリルエーテルイミドおよび/またはフェノール樹脂および/またはポリアリルエーテルケトンおよび/またはポリアリルエーテル−エーテルケトンおよび/またはポリアミドおよび/またはポリオキシメチレンおよび/またはエポキシ樹脂および/またはポリテトラフルオロエチレンおよび/または、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂および/またはエチレン−テトラフルオロエチレンおよび/またはフッ化されたエチレン−プロピレンコポリマーおよび/または2フッ化ポリビニリデンおよび/または硫化ポリエチレンおよび/またはフッ化ポリビニルおよび/または硫化アリレンおよび/またはポリ−トリアゾ−ピロメリットイミドおよび/またはポリエステルイミドおよび/または硫化ポリアリルおよび/または硫化ポリビニレンおよび/またはポリスルフォンおよび/またはポリアリルスルフォンおよび/または酸化ポリアリルの混合物を使用することができる。

【0023】

従って、構成部材についても構成部材の形成方法についても、比較的大きい構造的変化を必要とすることなしに、構成部材の予測される負荷への然るべき適合を、簡単な方法で実現することができる。

【0024】

請求項23から25に記載の展開によれば、滑りラッカーにおける樹脂割合を、50重量%の下限と95重量%の上限とを有する領域から、または60重量%の下限と85重量%の上限とを有する領域から、または70重量%の下限と75重量%の上限とを有する領域から、選択することができ、それによって構成部材の特性を、軸受部材を形成する場合に、減少された摩擦に関しておよび/またはシール機能に関して、互いに移動される焼結部品の誤差に基づく間隙寸法において、コーティングされた面の所望の進入によって、付加的なシール部材および/または調節部材を省くことができるまでに、減少させることができ、および/または緩衝機能に関しては、力を伝達する接触面において滑りラッカーコーティングによって、インピーダンス飛躍により固体音の伝達の減少を示すように、改良することができる。

【0025】

滑りラッカーは、請求項26に記載の本発明の形成によれば、滑り剤、たとえばMoS2、h−BIN、WS2、グラファイト、WS2、ポリテトラフルオロエチレン、Pb、Pb−Sn−合金、CP2、PbF2、硬化剤、たとえばCrO3、Fe3O4、PbO、ZnO、CdO、Al2O3、SiC、Si3N4、SiO2、Si3N4、粘土、タルク、TiO2、ムル石、CaC2、Zn、AlN、Fe3P、Fe2B、Ni2B、FeB、金属硫化物、たとえばZnS、Ag2S、CuS、FeS、Sb2S3、PbS、Bi2S3、CdS、繊維、特に無機の、たとえばガラス、炭素、チタン酸カリウム、ホイスカー、たとえばSiC、たとえばCuまたは鋼からなる、金属繊維を含むグループから選択された、少なくとも1つの添加物を含むことができる。その場合に、ここでも、複数の添加物からなる混合物、従ってたとえば、少なくとも1つの滑り剤および/または少なくともつの硬化剤および/または少なくとも1つの繊維状の添加剤を有する少なくとも1つの滑り剤および/または少なくとも1つの硬化剤および/または少なくとも1つの繊維状の添加剤が含まれることも、可能である。従って、一方では摩擦の減少、他方では滑りラッカー層の機械的強度の向上が達成される。

【0026】

請求項27から29によれば、滑りラッカーにおける1つまたは複数の添加物の割合は、5重量%の下限と30重量%の上限とを有する領域から、または10重量%の下限と25重量%の上限とを有する領域から、15重量%の下限と20重量%の上限とを有する領域から、選択することができ、それによってここでも、それぞれの使用目的に適合された、構成部材の普遍的な使用可能性を得ることができる。

【0027】

請求項30から32によれば、少なくとも1つの添加物は、一方で添加物の埋込み挙動に、他方では樹脂内のその付着に積極的に影響を与えるために、0.5μmの下限と20μmの上限とを有する領域から、または2μmの下限と10μmの上限とを有する領域から、または3μmの下限と5μmの上限とを有する領域から選択された、粒子大きさを有することができる。さらに、この大きさ領域において、構成部材と表面的に作用結合される、他の構成部材の挙動への適合を実施することが可能である。

【0028】

請求項33または34または35に記載の実施変形例によれば、滑りラッカーまたは滑りラッカー層は、20HVの下限と45HVの上限、または22HVの下限と35HVの上限、または25HVの下限と30HVの上限とを有する領域から選択された、ビッカース硬度を有することができ、それによって軸受部材の十分な耐久安定性において、改良された滑り特性が得られる。

【0029】

本発明の課題は、請求項36に記載の実施変形例においても自立的に解決され、それによれば、滑りラッカーにおけるポリイミド樹脂の、特にポリイミドアミド樹脂の割合は、好ましくは除去すべき溶剤内に溶解されたポリイミド樹脂に関して、従って塗布すべきラッカー内の樹脂の割合に関して、60%の下限と80%の上限を有する領域から選択され、MoS2の割合は、15%の下限と25%の上限とを有する領域から選択され、かつグラファイトの割合は、5%の下限と15%の上限とを有する領域から選択されている。

【0030】

他の滑りラッカーに比較して、この組成は、驚くべきことに、ポリイミド樹脂内のMoS2とグラファイトの割合が高いにもかかわらず、構成部材の摩耗強度の予測されない改良を示している。予測されないというのは、特に摩擦を減少させる添加物のための結合剤と見なすことができる、ポリイミド樹脂割合が減少するにつれて、層のまとまりが悪化するので、層が最終的に「砕ける」と、予測されるからである。MoS2とグラファイトの選択された割合によって、特にグラファイトに対するMoS2の比によって、このようなことは発生せず、その場合に出願人は、現在の時点でこれについて説明する理論を持ち合わせていまたはかし、MoS2粒子とグラファイト粒子の間の相互作用が推定される。

【0031】

摩耗強度の改良の他に、さらに、キャビテーション抵抗の改良が達成される。さらに、腐食発生の減少も、確認されている。

【0032】

さらに、滑りラッカーを焼結金属層上に直接塗布することができ、すなわち付着媒介層がもはや必要とされないので、構成部材を形成する場合にそれに応じたコスト利点が得られることも、効果的である。

【0033】

さらに、この滑りラッカーは、特殊な構成部材に限定されておらず、現在の知識に従って各焼結金属上に塗布できることが、効果的である。

【0034】

請求項37から39に示す本発明の実施変形例において、ポリイミド樹脂の割合は、ここでも溶剤を有するポリイミド樹脂に関して、65%の下限と75%の上限、または67.5%の下限と72.5%の上限とを有する領域から選択することができ、またはポリアミド樹脂の割合は、70%にすることができる。

【0035】

請求項40から42によれば、好ましくは、MoS2の割合が、17%の下限と22%の上限または18.5%の下限と21.5%の上限とを有する領域から選択されており、またはMoS2の割合は、20%である。

【0036】

さらに、請求項43から45に示す展開において、グラファイトの割合は、7%の下限と13%の上限または8.5%の下限と11.5%の上限とを有する領域から選択されており、またはグラファイトの割合は、10%である。

【0037】

これらすべての実施変形例において−または下方と上方の領域限界の以下のすべての記載において−必要に応じてそれぞれの割合を下方の限界または上方の限界の間でそれぞれの周辺領域から選択することが、可能である。

【0038】

上述した措置によって、滑りラッカーの特性全体に関して最適化を達成することが可能であるだけでなく、それに伴って、滑りラッカーの他の特性が同じ程度で改良されないことが生じる場合でも、たとえば摩耗強度、腐食耐性、摩擦溶接に対する抵抗などのような、個々の特性をそれぞれの使用場合に所望に適合させることが、可能である。

【0039】

グラファイトに対するMoS2の比は、請求項46に記載の本発明の展開によれば、1.5:1の下限と4.5:1の上限を有する領域から選択することができる。

【0040】

請求項47から49によれば、さらに、MoS2薄層は、10μmの下限と40μmの上限または15μmの下限と35μmの上限または18μmの下限と25μmの上限とを有する領域から選択された、平均の長さおよび/または10μmの下限と40μmの上限または15μmの下限と35μmの上限または18μmの下限と25μmの上限とを有する領域から選択された、平均の幅および/または2nmの下限と20nmの上限または5nmの下限と15nmの上限または5nmの下限と8nmの上限とを有する領域から選択された、平均の高さを有することができる。

【0041】

同様に、請求項50によれば、2μmの下限と8μmの上限とを有する領域から選択された、粒子大きさを有するグラファイトが含まれていることが、可能である。

【0042】

従って滑りラッカーの自己潤滑する特性を広い限界にわたって変化させることができるので、場合によってはMoS2またはグラファイトのそれぞれの割合を考慮しながら、すなわちポリイミド樹脂に対するこれら2つの添加物の成分比を変化させる場合に、ポリマー層の特性の少なくとも1つをそれぞれの適用場合に特別に適合させることができる。

【0043】

本発明に基づく構成部材の試験の途上で、−請求項51から56に示すように−滑りラッカーの表面が、0.2μmの下限と1.5μmの上限または0.5μm下限と1.0μmの上限または0.8μmの下限と0.9μmの上限とを有する領域から選択された、DIN EN ISO4287またはASME B46.1に基づく算術的平均の山−谷−高さRaを有している場合、または他の実施変形例に従って滑りラッカーの表面が、0.5μmの下限と10μmの上限または3μmの下限と8μmの上限または5μmの下限と6μmの上限とを有する領域から選択された、DIN EN ISO4287またはASME B46.1に基づく最大の凹凸プロフィール高さRzを有している場合も、好ましいことが明らかにされた。

【0044】

この措置によって、特に構成部材を軸受部材として形成する場合に、進入相の間プロフィール尖端に基づいて−構成部材の内側の表面全体に関して見て−軸承すべき軸に対する、より小さい接触面が形成され、従って、材料選択またはポリイミド樹脂−鋼−ペアリングに基づくだけで予測されるよりも、少ない摩擦が支配し、他方で、この進入相の後にこれらの尖端が場合によっては摩滅して、軸受が必要なあそび許容誤差を有する。

【0045】

しかしそれとは関係なく、本発明の課題は、請求項57に記載の構成部品を形成する方法によっても、焼結後に構成部品の少なくとも1つの表面部分上に滑りラッカーが、特にスプレイまたは塗付けによって設けられることにより、解決される。この請求項の特徴の組合せから得られる利点は、それによって焼結部品のために高い再加工の手間なしで、安価かつわずかな手間で形成できる他の構成部品と協働するための表面部分が簡単に形成されることにある。焼結部品はすでに高い寸法精度で形成されちえるので、滑りラッカー層を管理して塗布した後も、大体において再加工はもはや不要であって、それによって、従来のように形成された滑り軸受に比較してコストと時間を節約することができる。

【0046】

それとは関係なく、本発明の課題は、構成剤の構成部品の協働する表面部分を形成するための、請求項58に記載の方法によっても、粉末または粉末混合物からなる構成部品の2つの表面部分の少なくとも1つの上に、少なくとも許容誤差範囲によって予め定めることのできる間隙寸法に相当する層厚で滑りラッカーが塗布され、それに続いて構成部品が、所定の相互の相対位置へ移動され、次に2つの表面部分が互いに対して、2つの表面部分がほぼ間隙なしで互いに添接するまで、変位されることによって解決される。予め定めることのできる層厚で滑りラッカー層が塗布され、後から相互に相対変位することによって、所定の進入相が行われ、その進入相において、協働するために設けられている表面部分が相互に整合され、その際に互いに圧接される。それぞれ使用される滑りラッカーに従って、この表面部分の領域内では、滑りラッカー層の除去は行われず、ただ滑りラッカー層の変形または変位のみが行われ、それによって最小限存在する寸法偏差または凹凸を補償することができる。ただ滑りラッカー層の変位または変形のみが行われることによって、そうでない場合には一般的な摩耗も回避され、それによって軸受箇所の間隙のない形成を行うことができる。それに対して他の種類の滑りラッカーが使用される場合には、相互に進入するためにこの滑りラッカー層の少なくとも領域的な除去が可能である。しかしその場合に、存在する基本材料の凹凸ピークも、進入相の間に滑り相の内部で一緒に変形されることが可能である。滑りラッカー層の層厚を適切に選択する場合に、構成部材をそれぞれの適用場合に、たとえばアキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータ、歯車、クラッチ部品、切替えスリーブ、同期リングに、適合させることができる。従って、構成部材の長期的に確実に保証される、変化しない特性において、それに応じたコスト最適化を行うことができる。

【0047】

他の好ましいやり方が、請求項59または60または61に記載されており、その場合に2つの表面部分の互いに対するほぼ間隙のない添接が、少なくとも1つの表面部分に関して実施される、滑りラッカーの成分の相対変位によって行われ、あるいは2つの協働する表面部分の互いに対するほぼ間隙のない添接が、少なくとも1つの表面部分における滑りラッカーの成分の少なくとも領域的な除去によって行われ、あるいはほぼ間隙のない添接が、互いに対して(相互に)移動される表面部分にわたって一貫して形成される。その場合に、滑りラッカーの特別な特性によって層の内部でその成分が変位されるか、あるいはわずかな程度で除去される。それによって、軸受箇所を形成するための材料が摩耗によって失われないか、あるいは除去された材料が他の領域へ移動され、それによって滑り軸受の高い品質とスムーズな動きが得られる。

【0048】

請求項62に記載の方法変形例も効果的であって、2つの協働する構成部品が粉末または粉末混合物から形成される。それによって他の構成部品の領域においても、滑りラッカーからなる良好に付着する層を設けることが可能であって、それによって2つの協働する表面部分に軸受層を形成することができる。それによって付加的に、互いに移動される構成部品の走行特性と走行安定性をさらに改良することができる。

【0049】

そして、請求項63に記載の方法も効果的であって、構成部品の2つの表面部分が滑りラッカーでコーティングされ、それによって他の構成部品の領域においても、抵抗力のある軸受層を構築することができ、それによって相互の走行挙動をさらに改良することができる。それによって、もっと小さい層厚の滑りラッカーも塗布することができ、しかしその場合にここでも合計して十分に強い滑りラッカー層が存在する。協働する表面部分の領域内で相互に進入することによって、滑りラッカー層が両側に塗布されている場合に、騒音放出を付加的に緩衝しながら、著しく改良された走行挙動が得られる。

【0050】

滑りラッカーを構成部品、特に成形部品と組み合わせて使用する場合に、好ましくは、焼結された構成部品の少なくとも1つの表面部分は、簡単な作業プロセスで滑りラッカーによってコーティングすることができ、このコーティングによってすでに、他の構成部品の他の表面部分と協働するために設けられた、予め定められた箇所が形成される。それによって軸受などを形成して組み立てるための付加的な作業シーケンスを省くことができ、それによって時間とコストを節約することができる。滑りラッカーの塗布によって、さらに、潤滑フィルムの塗布が、ほぼ不要になる。というのは、それなりの潤滑剤が滑りラッカー内にすでに含まれているからである。それぞれ、滑りラッカーに含まれる潤滑剤または滑り剤の選択に応じて、協働する表面部分の間の保守のいらない力伝達も得られる。

【0051】

以下、図面に示す実施例を用いて、本発明を詳細に説明する。

図は、それぞれ図式的に簡略化された表示である。

【発明を実施するための最良の形態】

【0052】

最初に断っておくが、異なるように記載された実施形態において、同一の部分には同一の参照符号または同一の構成部品名称が設けられ、その場合に説明全体に含まれる開示は、意味に従って同一の参照符号または同一の構成部品名称を有する同一の部分へ移し替えることができる。説明において選択された、たとえば上、下、側方などのような位置記載は、直接説明され、かつ示されている図に関するものであって、位置が変化した場合には意味に従って新しい位置へ移し替えられる。さらに、図示され、かつ説明される様々な実施例に基づく個別特徴または特徴の組合せも、それ自体自立した、発明的な、あるいは発明に基づく解決を表すことができる。

【0053】

この説明における値領域に関する全記載は、それが任意かつすべての、その部分領域を含むものであって、たとえば記載1から10は、下方の限界1と上方の限界10から始まって、すべての部分領域、すなわち1またはそれより大きい下方の限界で始まって10またはそれより小さい上方の限界で終了する、たとえば1から1.7または3.2から8.1あるいは5.5から10の、すべての部分領域が含まれている。

【0054】

前もって一般的に注意すべきことは、以下で説明する構成部材は、本発明に従って少なくとも外側の表面に滑りラッカーからなるコーティングを有していることである。その場合にこの滑りラッカーは、上述した説明に従って形成されているので、以下においては繰返しを避けるために、それについて特に詳細には説明されず、当業者は本発明の上の説明を参照することができる。

【0055】

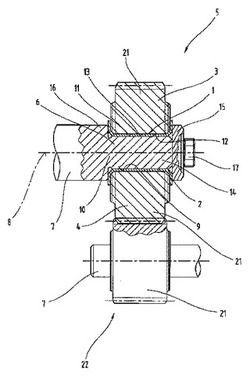

図1には、少なくとも1つの構成部品3における滑りラッカー2の形式のコーティングの配置の実施例が示されており、その場合にこの配置例は、多数の可能性の1つに過ぎない。

【0056】

構成部品3は、成形部品4として形成されており、その成形部品は金属および場合によってはその中に含まれる非金属の成分の粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、それに続いて焼結することによって形成されている。その場合に、構成部品3として形成された成形部品4は、寸法精度、表面特性および材料品質に関して極めて高い品質で形成されている。粉末または粉末混合物から構成部品3を形成することは、ここでは詳しく説明しない。これは、従来技術から十分に知られているからである。

【0057】

ここで成形部品4として形成されている構成部品3は、たとえば歯車、歯付きベルトホィール、チェーンホィール、スラストディスク、振動する運動のみを実施し、軸方向および/または径方向の負荷にさらされる、回転可能に軸承された部品によって、形成することができる。すなわち、クラッチボディのような、クラッチの部品、ジョウクラッチの部品、スライドスリーブ、同期リング、焼結ハウジングなども、成形部品4または構成部品3として形成することができる。

【0058】

この構成部品3は、この実施例において示される、さらに複数のコンポーネントを有する歯車配置5の構成要素である。その場合に構成部品3は、軸7の円筒状の突出部6上に回転可能に配置されている。

【0059】

構成部品3は、長手軸8に関して内側に位置する円筒状のジャケット面9を形成している。長手軸8の領域に配置されている突出部6は、軸受ピン10と称することもでき、その軸受ピンに他の円筒状のジャケット面11が形成されている。このジャケット面は、第1のジャケット面9に対して同心に方位付けされている。

【0060】

軸受ピン10のジャケット面11は、構成部品3、特にその円筒状のジャケット面9を軸承支持するため、軸受軸8を中心に回転または揺動する、回転または運動のために、用いられる。軸受箇所を形成するために、これまでは、たとえば滑り軸受などのような、専用の軸受部品が使用されており、それによって所望の軸受箇所が形成されていた。

【0061】

すなわち、構成部品3の円筒状のジャケット面9は、少なくとも領域的に、第1の表面部分12を形成し、軸受ピン10の他の円筒状のジャケット面11は、少なくとも領域的に他の表面部分13を形成している。その場合に、構成部品3の一方の表面部分12は、他の構成部品14の少なくとも1つの他の表面部分13と協働するために設けられており、その場合にこの他の表面部分14は、たとえば軸受ピン10によって形成することができる。2つの表面部分12、13が協働する場合に、これらの間に、たとえば径方向に見て軸受軸8上に、押圧力−従って軸力−が伝達される。軸受配置を形成するために、この実施例においては、少なくとも構成部品3の表面部分12に、上述した、滑りラッカー2の形式のコーティング1が対応づけられ、特にその上に塗布され、またはこの表面部分と結合される。2つの構成部品3、14は、一緒になって、場合によっては他のコンポーネントと共に、完全な設備、機械などのためのそれ自体自立した構成ユニットを形成する、構成部材を形成する。

【0062】

2つの表面部分12、13の間に作用する押圧力に加えて、協働するために設けられている2つの表面部分12、13は相互の相対位置を変位可能に形成することができる。これは、構成部品3、14の協働する表面部分12、13の各種の相対運動または変位によって行うことができる。構成部品3の少なくとも1つの表面部分12上に滑りラッカー2を塗布することによって、すでに、構成部品14の他の表面部分13と共に軸受箇所が形成される。すなわち、既知のように、構成部品3の円筒状のジャケット面9は、構成部品3または成形部品4内の孔によって形成され、その場合に他の円筒状のジャケット面11が、たとえば軸受ピン10のような、軸または軸線の一部を形成する。

【0063】

さらに、ここに示す実施例において、軸受配置は少なくとも1つのスラストディスク15を有しており、そのスラストディスクは、軸受ピン10を越えて径方向に突出する段部16と協働して、構成部品3を軸方向に−従って長手軸8の方向に−位置決めして保持するために用いられる。スラストディスク15は、既知のように、切欠きを有しており、たとえばボルトなどのような、固定手段17によって貫通されている。互いに向き合う表面部分12、13の領域のコーティング1に加えて、たとえば斜めの歯切りを有する歯車の場合のように、構成部品3および/またはスラストディスク15または、他の構成部品14の段部16の、構成部品3を向いた端面に、同様にこのコーティング1を設けることも可能である。しかしここでは、この領域におけるコーティング1は、構成部品3においてのみ誇張された層厚で示されており、軸方向の負荷方向を有する軸受箇所を−従って軸力を吸収または支持するために−形成している。

【0064】

見やすくするために、コーティング1、すなわち滑りラッカー2の層厚は、ずっと誇張して示されており、それによってこの層厚がずっとわかりやすく示されている。その場合に、たとえば滑りラッカー2の層厚は、6μmの下方の限界と20μmの上方の限界を有することができる。それぞれ層厚に応じて、滑りラッカー2の層精度は、±3の下方の限界と±5の上方の限界を有している。それによって、滑りラッカー2を極めて狭い許容誤差で表面部分の1つ12および/または13に設けることが可能であって、それによって、場合によってはそれ以上の再加工なしですでに軸受箇所が形成される。

【0065】

粉末または粉末混合物からなる構成部品3が成形部品4に焼結されていることによって、この成形部品は少なくとも1つまたは両方のコーティングすべき表面部分12、13の領域に、ここには詳しく示されていない孔を有している。好ましくは滑りラッカー2が、表面部分12、13上に塗布される間に孔内へ浸入し、孔を少なくとも領域的に充填する。それによって、滑りラッカー2の硬化後に、コーティングすべき表面部分12、13に滑りラッカーが良好に表面付着する。というのは、付着に加えてさらに、コーティングすべき構成部品3、4、特にその表面部分12、13と滑りラッカー2との間に相補形状の結合が形成されるからである。

【0066】

図1に示す、歯車21の形状の構成部品3において、さらに、歯18において、少なくとも歯側面19を滑りラッカー2でコーティングすることも可能であって、その場合にコーティングされた歯側面19が他のコーティングされた表面部分20を形成する。

【0067】

歯車21は、構成部品3、特に成形部品4によって形成されており、他の、領域的にだけ示す歯車と駆動結合されている。この他の歯車も、専用の構成部品、特に成形部品22によって形成することができ、それは、金属および場合によってはその中に含まれる非金属の成分の粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されている。歯車7も、焼結された成形部品から形成される場合には、歯18の少なくともは側面19を上述した限界内でコーティングすることができる。それによって、ここには詳しく図示されていない他の歯車7またはラック、チェーンなどと噛合して、力とそれに伴ってトルクを伝達する構成部品間の正確かつ特に遊びのない係合が得られる。歯18、特に歯の側面19上に塗布される、滑りラッカー2によるこのコーティング1は、固体音の伝達についてインピーダンス飛躍を表し、従って構造全体を緩衝する。滑りラッカー2の良好な表面付着は、すでに説明したように、滑りラッカー層が構成部品3、4の表面の孔内に密に係止されることによって行われる。さらに、個々の孔を固体潤滑剤のための貯蔵所として用いることができる。

【0068】

図2には、サーボ配置23の形式の構成部品3、21の既知の形成と配置が示されており、たとえばステータとして形成された外側の構成部品3が、その外側のリングに、軸受軸8の方向に内側へ突出し、かつ周面にわたって分配された突出部24を有している。突出部24の、軸受軸8へ向いた各終端領域内に、少なくとも1つのシール部材26を収容するための収容部25と、場合によっては少なくとも1つの操作部材27が設けられている。この構成部分3、21も、構成要素または構成部品グループを形成し、しかしそれはさらに他のコンポーネントに属することもできる。

【0069】

構成部品3によって包囲された自由空間内に、他の構成部品21が配置されており、その構成部品は長手軸8の領域内で基体28を包囲している。この基体から始まって、長手軸8とは逆の側へ突出する、複数の突起29が配置されている。これらの突起29は、構成部品3の突出部24の間に残る自由空間内へ嵌入し、複数の円筒状のジャケット面9によって形成される、表面部分12まで突出している。

【0070】

突起29の、長手軸8とは逆の前端部に、それぞれ他の切欠き30が設けられており、その切欠き内へ、ここでも少なくとも1つのシール部材26と、場合によっては少なくとも1つの操作部材27が挿入され、または配置されている。構成部品21の基体28は、突起29の間において表面部分13を形成しており、その表面部分は、ジャケット面11の円筒状に形成された部分によって形成されている。相互に突出し、かつ互いに径方向に重なる突出部24または突起29と配置されているシール部材26とによって、それぞれ互いに対応づけられた表面部分12、13において、それぞれシール部材26がこの表面部分12、13に密着する。

【0071】

たとえば、構成部品3がステータとして、従って他の構成部品21に対して相対的に固定して形成されている場合に、この構成部品21はロータと称することもでき、そのロータは突出部24と突起29が互いに入り組むことに基づいて予め定められた限界内で長手軸8を中心に相対的に変位可能または揺動可能である。

【0072】

個々のシール部材26および周面にわたって分配して配置された突出部24または突起29の配置によって、それらの間にそれぞれチャンバ21が形成され、そのチャンバはシール部材26およびそれぞれそれに対応づけられた表面部分12、13によって互いに密閉される。

【0073】

シール部材26と場合によっては操作部材27の配置と構造は、構成部品とその組込みの増加によってコスト増を意味する。

【0074】

図3に示す実施例においては、サーボ配置23は、図2における各形成に対して修正された形式で示されており、その場合にここでも同じ部分には図2におけるのと同じ構成部品名称または参照符号が使用される。同様に、不要な繰返しを避けるために、詳細な説明および先行の図1と2を参照することができる。

【0075】

図2の形成とは異なり、ここで図3に示すこの実施例においては、個々のシール部材26または操作部材27の配置が省かれており、その場合に互いに向き合い、または協働する表面部分12、13に、少なくともその1つに、滑りラッカー2の形式のコーティング1が設けられている。それによって図2で説明したような、切欠き25、30の配置を省くことができ、互いに向き合い、かつ協働する表面部分12、13の領域に必要なシール配置は、塗布された滑りラッカー2によって形成することができ、その滑りラッカーは、ここでもコーティングされた表面部分12および/または13の表面近傍の孔内へ侵入する。

【0076】

共通の軸8を中心とする構成部品3、21の間の相対変位は、少なくとも個々のチャンバ31に、ここには図示されていない圧力媒体を充填することによって行うことができ、その圧力媒体がここでは拡大して示すチャンバ31内へ投入される。このようにチャンバ31内へ圧力媒体を投入することによって、構成部品21がここでは固定の構成部品3に対して長手軸8を中心に揺動され、それによって突起29の、第1のチャンバ31とは反対側の他のチャンバ32の体積が縮小されて、このようにしてチャンバ31が増大する場合に揺動運動が行われる。ここで充填すべきチャンバ31の供給は、簡単に図示する導管33を介して行われ、その導管は基体28内に配置されており、ここには詳しく図示されていない圧力発生器と接続されている。導管33またはチャンバ31の圧力供給が除去された場合に、基体28または構成部品21の変位は、個々の突出部24または突起29の間でチャンバ31の体積が縮小されて、他のチャンバ32の体積が増大するように、行うことができる。その場合に、チャンバ31から導管33を介して詳しく図示されていない供給ユニットまたは圧力ユニットへの還流を行うことができる。チャンバ32の体積的な増大およびそれと結びついた構成部品21の変位が、上述した変位とは逆の方向に行われる場合には、詳しく図示されていない他の導管33がこのチャンバ32内へ連通し、それによって圧力媒体が投入された場合に、構成部品3に対する構成部品21の変位が、上述した変位とは逆の方向に行われる。

【0077】

互いに協働し、または互いに向き合った表面部分12、13の間に十分な密閉または密閉作用を得るために、ここで、この他の構成部品21も金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することよって形成されていると、効果的である。その場合に表面部分12、13は、それらが少なくとも領域的にほぼ間隙なしで互いに添接するように、形成されている。特に、互いに向き合い、互いに協働する表面部分12、13にわたってほぼ遊びのない添接が一貫して行われていると、効果的である。他の構成部品21の他の表面部分13も滑りラッカー2でコーティングされている場合には、特に良好な密閉作用が得られる。

【0078】

2つの構成部品3、21の、互いに向き合い、または協働する表面部分12、13におけるほぼ遊びまたは間隙のない添接は、構成部品3、21の少なくとも1つが焼結によって形成されることにより、得ることができる。さらに、2つの表面部分12、13は、互いに対して予め定めることのできる許容誤差数値または許容誤差範囲内で実現または形成される。焼結された部品を形成する場合にすでに許容誤差に関して高い品質が得られるので、所定の表面領域または表面部分を後から加工することは、大体においてもはや必要とされない。次に、粉末または粉末混合物から形成された各構成部品3、21の2つの表面部分12、13の少なくとも1つの上に、コーティング1を形成するために滑りラッカー2が、少なくとも許容誤差数値または許容誤差範囲によって予め定めることのできる間隙寸法に相当する層厚で塗布される。この滑りラッカー2の塗布は、個々の構成部品3、21のまだ互いに分離された位置で行われ、その場合にそれに続いて滑りラッカー2の硬化後に、構成部品3、21がその予め定めることのできる、または予め定められた、相互の相対位置へ移動される。それに続いて、2つの表面部分12、13は、2つの表面部分12、13がほぼ間隙なしで互いに添接するまで、互いに対して(相互に)変位される。

【0079】

それによって、互いに移動可能な焼結部品の許容誤差に基づく間隙寸法は、滑りラッカー2でコーティングされた表面部分12、13が所定位置に進入することによって、付加的な密閉部材または調節部材を省くことができるまでに、減少させることができる。さらに、それによって一般的に、このシステムの摩擦出力が減少される。

【0080】

すなわち、図3に示す実施例においては、切欠き25、30とその中に配置されるシール部材26および場合によっては操作部材27の配置を、完全に省くことができる。

【0081】

滑りラッカー2によるコーティングに基づいて、協働する表面部分12、13がほぼ間隙なしに添接することによって、互いに対して変位可能な構成部品3、21においても、良好な密閉作用が得られる。

【0082】

2つの表面部分12、13の、この上述した、互いに対するいわゆる進入プロセスが、これら2つの表面部分12、13の互いに対するほぼ間隙なしの添接をもたらす。表面部分12、13の少なくとも1つに関して実施される、表面部分12、13の互いに対する相対的な変位によって、その層内で滑りラッカー2の構成部分の相対的変位が行われる。その場合に、滑りラッカー2に内在する特性に基づいて、進入プロセスの間に滑りラッカーの除去は行われず、個々の構成部品の変位または位置変化が行われるだけであって、それによって協働する表面部分12、13の表面幾何学配置の正確な適合が得られる。構成部品3、21は、ここでも構成部材または構成部材グループを形成するが、それらにさらに他のコンポーネントが属することもできる。

【0083】

図4には、成形部品4の形状の他の構成部品3が示されており、その成形部品は、この実施例においてはクラッチボディ34を形成している。その場合にここでも、同じ部分については、先行の図1から3におけるのと同じ参照符号または構成部品名称が使用される。同様に、不必要な繰返しを避けるために、先行の図1から3の詳細な説明が指示され、または参照することができる。

【0084】

ここに示す、クラッチボディ34のような構成部品3は、ほぼリング状に形成されており、その外周面に、ここには詳しく図示されていない、切替えスリーブのような構成部品と相補形状で結合または組み合わせるための、歯の形状で突出する突出部35を有している。歯の形状のこの突出部35は、長手軸36に対してほぼ平行に延びる歯側面37を有しており、その歯側面はさらに、突出部35に関して長手軸36とは逆の側へ向かって互いに近づくように傾斜して方向付けされている。この歯側面または面は、ここには図示されていない、切替えスリーブのようなクラッチ部品と噛合するために用いられ、その場合にこの歯側面37が、コーティング1、すなわち滑りラッカー2を設けることができる、表面部分12である。

【0085】

さらに、クラッチボディ34は、そのディスク形状の、突出部35を支持するボディに、パイプ形状の突出部38を有しており、その突出部は、その外周面の領域において長手軸36へ向かって円錐状に細くなるように形成されている。この突出部38は、円錐部分39と称することもできる。円錐部分39または突出部38の、この円錐状に延びる周面も、同様に、コーティング1、特に滑りラッカー2を設けることができる、表面部分12である。しかしまた、突出部38の端面と場合によっては内側面も、それぞれ、コーティング1を設けることができる、表面部分12である。

【0086】

個々の突出部35は、さらに、突出部38へ向いた側において互いに対して屋根状に、歯側面37の方向へ拡幅するように方向づけされた屋根面40を有しており、その屋根面も、コーティング1、特に滑りラッカー2を塗布するための表面部分12を形成する。

【0087】

屋根面40の領域にコーティング1を設けることは、摩擦の減少によって切替えスリーブの滑り特性を改良するために用いられ、それによってより簡単でより確実なクラッチプロセスが保証される。歯側面37におけるコーティング1も同様に、切替えスリーブと結びついた滑り特性を改良し、それによって付加的にクラッチの掛け外しが簡単になり、または改良される。

【0088】

円錐部分39の周面の領域のコーティングは、一定の摩擦係数水準をもたらし、それによってそれと協働する部分の食込みが防止される。

【0089】

図5は、同期リング41の形状の他の構成部品3を示しており、その場合にここでも同じ部分については、先行する図1から4におけるのと同じ参照符号または構成部品名称が使用される。同様に、不必要な繰返しを避けるために、先行する図1から4における詳細な説明が指示され、または参照することができる。

【0090】

同期リング41は、パイプ形状またはリング形状に形成されており、その中央に長手軸36を有している。その外周面に、他の突出部42が配置されており、その突出部は周方向に互いに距離をおいて配置されている。この突出部42も屋根面43を有しており、その屋根面が、コーティング1、特に滑りラッカー2を塗布するための、コーティングすべき表面部分12を形成する。同期リング41は、長手軸36へ向いた、その内周面に、円錐面44を有しており、その円錐面も同様にコーティングすべき表面部分12である。その場合に、円錐面44におけるコーティング1は、一定の摩擦係数水準を形成し、それと協働する、たとえば切替えスリーブのような構成部品の食込みを防止するために用いられる。屋根面43にコーティング1を設けることは、ここでも、それと協働する1つまたは複数の構成部品、特に切替えスリーブに対する摩擦特性を改良するために用いられる。

【0091】

滑りラッカーのための樹脂は、少なくとも溶剤、特に、たとえばキシレンのような有機溶剤内に存在することができ、それによって加工を容易にすることができる。その場合に溶剤割合は、樹脂割合に、すなわち溶剤を有する樹脂に関して、40重量%の下限と80重量%の上限、特に50重量%の下限と70重量%の上限、好ましくは60重量%の下限と65重量%の上限を有する範囲から選択することができる。従って、特にポリアミドイミド樹脂の、乾燥した樹脂割合を、20重量%の下限と50重量%の上限、特に30重量%の下限と40重量%の上限、好ましくは35重量%の下限と37.5重量%の上限を有する範囲から選択することができる。これに関して、本発明に基づいて塗布されるポリマー層4は、たとえば、35重量%のポリアミドイミド樹脂、45重量%のMoS2および20重量%のグラファイトの乾燥した組成または、ポリマー層4の個々の内容物質について記載された値領域から計算される、乾燥した組成を有することができる。上の説明から明らかなように、滑りラッカーの組成の全部の値は、「ウェットウェア」に関するものであるので、場合によってはMoS2とグラファイトの割合の領域をそれに応じて、従って「ドライウェア」に関して、適合させることができる。

【0092】

実施例は、成形部品または構成部品の可能な実施変形例を示しており、その場合にここで注意すべきことは、本発明は具体的に示されたその実施変形例に限定されるものではなく、むしろ、個々の実施形態を互いに様々に組み合わせることが可能なことであって、これらの変形可能性は本発明による技術的に取り扱うための教示に基づいて、この技術分野で活動する当業者の裁量の範囲にある。従って図示され、説明された実施変形例の個々の詳細を組み合わせることによって可能な、考えられるすべての実施変形例も、保護範囲に含まれる。

【0093】

最後に、念のために指摘するが、構成部品または成形部品の構造を理解しやすくするために、これらまたはその構成部分は、一部寸法通りではなく、かつ/または拡大および/または縮小して示されている。

【0094】

自立した、発明的解決の基礎となる課題は、明細書から理解することができる。

【0095】

特に、図1;2;3;4;5に示される形態は、自立した、発明的な解決の対象を形成することができる。これに関する本発明の課題と解決は、これらの図の詳細な説明から理解される。

【図面の簡単な説明】

【0096】

【図1】複数の構成部品とそれに配置された少なくとも1つのコーティングを有する構成部材を著しく簡略化して図式的に示す側面図である。

【図2】従来技術に基づく他の構成部材を、簡略化して図式的に表示する断面図である。

【図3】図2に示す構成部材を、それに配置された、協働する表面部分の領域に設けられたコーティングと共に、簡略化して図式的に示す断面図である。

【図4】他の構成部材を、それに配置された少なくとも1つのコーティングと共に簡略化して示す斜視図である。

【図5】他の構成部材を、それに配置された少なくとも1つのコーティングと共に簡略化して示す斜視図である。

【符号の説明】

【0097】

1 コーティング

2 滑りラッカー

3 構成部品

4 成形部品

5 歯車配置

6 突出部

7 軸

8 長手軸

9 ジャケット面

10 軸受ピン

11 ジャケット面

12 表面部分

13 表面部分

14 構成部品

15 スラストディスク

16 段部

17 固定手段

18 歯

19 歯側面

20 表面部分

21 歯車

22 構成部品

23 サーボ配置

24 突出部

25 切欠き

26 シール部材

27 操作部材

28 基体

29 突起

30 切欠き

31 チャンバ

32 チャンバ

33 導管

34 クラッチボディ

35 突出部

36 長手軸

37 歯側面

38 突出部

39 円錐部分

40 屋根面

41 同期リング

42 突出部

43 屋根面

44 円錐面

【技術分野】

【0001】

本発明は、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成された、少なくとも1つの構成部品を含む構成部材、特に成形部品、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からこの粉末を圧縮し、次に焼結することによって構成部品を形成する方法および構成部材の構成部品の協働する表面部分を形成する方法に関するものであって、そのうちの構成部品の少なくとも1つが金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物から、この粉末または粉末混合物を圧縮し、次に焼結することによって形成され、かつその構成部品において2つの表面部分が互いに対して予め定めることのできる許容誤差範囲内で形成される。

【背景技術】

【0002】

通常の焼結プロセスは、焼結可能な材料をプレス型内へ充填し、それをいわゆる青物に圧縮し、この青物を焼結温度において焼結し(場合によっては均質化灼熱によって行われる)、後から校正し、かつ場合によっては硬化させるプロセスを有している。

【0003】

焼結構成部品は、特に、軸受部材にも、たとえば金属の、自己潤滑する、保守のいらない滑り軸受の形式で使用される。このタイプの軸受部材に、たとえば、グラファイトMoS2、WS2のような固体潤滑物質を有する、肉厚の焼結された滑り軸受または、オイルを含浸させた、肉厚の焼結された滑り軸受が、含まれる。前者のために、すでに固体潤滑物質を含む、粉末混合物が形成される。この粉末混合物が圧縮されて、次に焼結される。この方法には、約800℃の焼結温度において分解しない、固体潤滑物質のみが適している。

【0004】

オイルを含浸させた滑り軸受は、それがオイルを含んでおり、従って多くの領域において使用できない、という欠点を有している。この軸受タイプの使用温度は、温度が上昇した場合にオイルの乾燥が行われるので、著しく制限されている。

【0005】

US5217814からは、Cu粉末を焼結することによって形成される、滑り軸受材料が知られている。焼結層は、1mmより小さい厚みを有し、焼結プロセスによって発生する多孔は、35体積%である。MoS2とグラファイトの形式の潤滑材料が、孔へ投入される。焼結プロセスによって発生する多孔は、粒子大きさ分布によって極めて強く定められるので、しばしば所望の均質性を得ることができない。

【0006】

摩擦を減少させるために、すでに、摩擦学的に負荷を受ける構成部品または面上に適切なコーティングを設けることが試みられている。これは、種々の要請を満足させなければならない。一方では、できるだけ摩擦の少ないコーティングが望ましく、それは比較的柔らかく、従って磨耗に基づく摩耗および滑りパートナーに良好に適合することができる。他方で、静的な振動負荷に加えて動的な振動負荷も吸収することができるようにし、それによって耐久限界と寿命を増大させるために、十分に高い化学的安定性および剛性が与えられなければならない。

【0007】

軸受機能の他に、それぞれ適用領域に応じて、焼結成形部品に他の要請も課される。すなわち、互いに接して滑り移動する面は、環境の騒音負荷をできるだけ小さく抑えるために、小さい騒音レベルしかもたらしてはならない。これは、従来の軸受部材においては、オイル潤滑フィルムの形成によって部分的にしか、達成されない。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、少なくとも1つの焼結成形部品を含む、構成部材の構成部品のための構造的手間と費用を減少させることである。

【課題を解決するための手段】

【0009】

本発明のこの課題は、2つの表面部分の間に作用する押圧力の作用下で、他の構成部品の他の表面部分と協働するために設けられている、構成部品の少なくとも1つの表面部分が、滑りラッカーでコーティングされていることによって、解決される。この請求項の特徴によって生じる、驚くべき利点は、焼結された構成部品の少なくとも1つの表面部分が単純な作業プロセスにおいて滑りラッカーでコーティングされ、このコーティングによってすでに、他の構成部品の他の表面部分と協働するために設けられる、定められた箇所が形成されることにある。それによって、軸受などを形成して組み立てるための付加的な作業シーケンスを省くことができ、それによって時間とコストを削減することができる。滑りラッカーを塗布することによって、さらに、潤滑剤の塗布がもはやほぼ必要なくなる。というのは然るべき潤滑剤が滑りラッカー内にすでに含まれているからである。それぞれ滑りラッカーに含まれる潤滑剤または滑り物質の選択に応じて、協働する表面部分の間で保守のいらない力伝達を得ることもできる。

【0010】

請求項2によれば、協働するために設けられている2つの表面部分が、相互の相対位置を変位可能に形成されている。それによって、たとえば、滑り軸受を簡単な方法で形成することができ、その滑り軸受は高い付加的な機械的手間と付加的な軸受部品なしで実現することができる。これらの協働する表面部分において、さらに、塗布された滑りラッカーによって、相互に変位する間に騒音の減衰とそれに伴って設備または機械における騒音レベルの低下が得られる。

【0011】

請求項3または4または5に示すように、コーティングされた表面部分が長手軸に関して円筒状のジャケット面を形成し、かつこのジャケット面が他の表面部分と共に軸受箇所を形成するために設けられており、あるいは円筒状のジャケット面が構成部品内の孔を形成し、あるいは円筒状のジャケット面が軸または軸線の一部を形成していると、効果的である。すなわち、簡単な方法で滑り軸受が形成され、その滑り軸受において少なくとも1つの構成部品上に軸受箇所を形成するために滑りラッカーが塗布されている。滑りラッカーの予め定めることのできる層厚によって、嵌め合い選択が簡単に可能であって、それによって表面部分をコーティングし、かつそれが硬化した後に、それ以上の再加工を必要とせずに、構成部品を構成部材にまとめることができる。すなわち、軸受部品の形成と塗布も省かれる。

【0012】

請求項6または7に記載の本発明の形成において、2つの表面部分の円筒状に形成されたジャケット面の間に作用する押圧力は、このジャケット面に対して径方向に、あるいは2つの表面部分の間に作用する押圧力は、このジャケット面に対して軸方向に方向付けされており、それによって定義された力方向が予め定められており、それによって2つの協働する表面部分の間で均一な負荷除去が行われる。それによって、高い押圧力を滑りラッカー層によって吸収することができ、それによって簡単かつ安価に形成することができ、同時に寿命が長い、構成部材が提供される。

【0013】

請求項8によれば、コーティングされた表面部分が、少なくとも、歯車の歯側面を形成する。それによって、力を伝達する接触面の領域内で滑りラッカーのコーティングによって、固体音の伝達についてインピーダンス飛躍を示す構成部品が提供され、従って構造全体が緩衝される。従って互いに対して移動される構成部品のスムーズで騒音の少ない走行が得られる。

【0014】

請求項9に示す展開によれば、他の構成部品が、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されている。それによって、他の構成部品の領域においても、滑りラッカーからなる、良好に付着する層を設けることが可能であって、それによって2つの協働する表面部分に軸受層を形成することができる。それによって、付加的に、互いに対して移動される構成部品の走行特性とスムーズな走行が改良される。

【0015】

請求項10または11によれば、表面部分が少なくとも領域的に少なくともほぼ間隙なしで互いに添接し、あるいは互いに対して移動される表面部分にわたって少なくともほぼ間隙のない添接が一貫して形成されていると、効果的である。それによって、特に、協働する表面部分の領域内で高い負荷と押圧力も吸収することができ、その場合に個々の構成部品に損傷が発生しない、長寿命で形成された軸受箇所を提供することができる。さらに、走行安定性と正確な回転も改良される。

【0016】

請求項12に記載の形成もさらに効果的であって、他の構成部品の少なくとも他の表面部分が滑りラッカーでコーティングされており、それによって第2の構成部品の領域においても抵抗力のある軸受層を構築することができ、相互の走行挙動も付加的に改良することができる。それによって、滑りラッカーの、より小さい層厚も形成することができ、その場合にしかし、ここでも合計において十分に強い滑りラッカー層が存在する。協働する表面部分の領域内で相互に進入し合うことによって、滑りラッカー層が両側に塗布されている場合に、著しく改良された走行挙動が得られ、付加的に騒音放出が緩衝される。

【0017】

請求項13または14または15によれば、滑りラッカーは、5μmの下限と30μmの上限、または10μmの下限と20μmの上限または6μmの下限と15μmの上限とを有する領域から選択された層厚を有することができ、それによって構成部材を、たとえばアキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータ、歯車のような、それぞれの適用場合に適合させることができ、従って構成部材の長期間確実に保証された、変化しない特性において、それに応じたコスト最適化を得ることができる。

【0018】

請求項16によれば、滑りラッカーの層厚は、±3μmの下限と±5μmの上限とを有する層精度を有し、それによって簡単な製造技術的措置によって、すなわち焼結構成部品上に滑りラッカーを塗布することによって、構成部品表面の高い均斉を達成することができ、それに伴って、たとえば軸受部材または歯車(歯側面のあそび)において間隙寸法を減少させることができる。

【0019】

請求項17に示す本発明の形成において、構成部品の少なくとも1つは、少なくとも領域的に、コーティングすべき表面部分に孔を有しており、滑りラッカーが少なくとも領域的にその孔を充填する。この孔は、請求項18から20に記載の展開によれば、5μmの下限と150μmの上限とを有する領域から選択され、または10μmの下限と100μmの上限とを有する領域から選択され、または30μmの下限と70μmの上限とを有する領域から選択された、平均の直径を有することができる。従って、ある種の「爪を立てる効果」が発生することによって、焼結表面における滑りラッカーの付着を改良することができるので、この構成部材は、より高い負荷にさらすことができる。

【0020】

原理的に、本発明によれば、各種の滑りラッカーを使用することができる。しかし、請求項21に示すように、滑りラッカーが主成分として少なくとも1つの熱可塑性の樹脂を含んでいると、効果的である。というのは、この種の樹脂は、良好に加工することができ、さらに他の補助物質または添加物または充填剤を加えるためのそれなりの能力を提供し、従ってこれらの付加的な物質の適切な選択によって構成部材の機能性をさらに変化させることができるからである。

【0021】

その場合に、請求項22によれば、少なくとも1つの熱可塑性樹脂が、ポリイミド、特に芳香族の、ポリアミドイミド、特に芳香族の、ポリアリルエーテルイミド、場合によってはイソシアン酸塩によって改質された、フェノール樹脂、ポリアリルエーテルケトン、ポリアリルエーテル−エーテルケトン、ポリアミド、たとえばPA6またはPA6.6、特に芳香族の、ポリオキシメチレン、エポキシ樹脂、ポリテトラフルオロエチレン、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂、エチレン−テトラフルオロエチレン、フッ化されたエチレン−プロピレンコポリマー、2フッ化ポリビニリデン、硫化ポリエチレン、フッ化ポリビニル、硫化アリレン、ポリ−トリアゾ−ピロメリットイミド、ポリエステルイミド、硫化ポリアリル、硫化ポリビニレン、ポリスルフォン、ポリアリルスルフォン、酸化ポリアリル、その混合物とコポリマーを含むグループから、選択される。

【0022】

たとえば、ポリイミドおよび/またはポリアミドイミドおよび/またはポリアリルエーテルイミドおよび/またはフェノール樹脂および/またはポリアリルエーテルケトンおよび/またはポリアリルエーテル−エーテルケトンおよび/またはポリアミドおよび/またはポリオキシメチレンおよび/またはエポキシ樹脂および/またはポリテトラフルオロエチレンおよび/または、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂および/またはエチレン−テトラフルオロエチレンおよび/またはフッ化されたエチレン−プロピレンコポリマーおよび/または2フッ化ポリビニリデンおよび/または硫化ポリエチレンおよび/またはフッ化ポリビニルおよび/または硫化アリレンおよび/またはポリ−トリアゾ−ピロメリットイミドおよび/またはポリエステルイミドおよび/または硫化ポリアリルおよび/または硫化ポリビニレンおよび/またはポリスルフォンおよび/またはポリアリルスルフォンおよび/またはポリイミドおよび/またはポリアミドイミドを有する酸化ポリアリルおよび/またはポリアリルエーテルイミドおよび/またはフェノール樹脂および/またはポリアリルエーテルケトンおよび/またはポリアリルエーテル−エーテルケトンおよび/またはポリアミドおよび/またはポリオキシメチレンおよび/またはエポキシ樹脂および/またはポリテトラフルオロエチレンおよび/または、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂および/またはエチレン−テトラフルオロエチレンおよび/またはフッ化されたエチレン−プロピレンコポリマーおよび/または2フッ化ポリビニリデンおよび/または硫化ポリエチレンおよび/またはフッ化ポリビニルおよび/または硫化アリレンおよび/またはポリ−トリアゾ−ピロメリットイミドおよび/またはポリエステルイミドおよび/または硫化ポリアリルおよび/または硫化ポリビニレンおよび/またはポリスルフォンおよび/またはポリアリルスルフォンおよび/または酸化ポリアリルの混合物を使用することができる。

【0023】

従って、構成部材についても構成部材の形成方法についても、比較的大きい構造的変化を必要とすることなしに、構成部材の予測される負荷への然るべき適合を、簡単な方法で実現することができる。

【0024】

請求項23から25に記載の展開によれば、滑りラッカーにおける樹脂割合を、50重量%の下限と95重量%の上限とを有する領域から、または60重量%の下限と85重量%の上限とを有する領域から、または70重量%の下限と75重量%の上限とを有する領域から、選択することができ、それによって構成部材の特性を、軸受部材を形成する場合に、減少された摩擦に関しておよび/またはシール機能に関して、互いに移動される焼結部品の誤差に基づく間隙寸法において、コーティングされた面の所望の進入によって、付加的なシール部材および/または調節部材を省くことができるまでに、減少させることができ、および/または緩衝機能に関しては、力を伝達する接触面において滑りラッカーコーティングによって、インピーダンス飛躍により固体音の伝達の減少を示すように、改良することができる。

【0025】

滑りラッカーは、請求項26に記載の本発明の形成によれば、滑り剤、たとえばMoS2、h−BIN、WS2、グラファイト、WS2、ポリテトラフルオロエチレン、Pb、Pb−Sn−合金、CP2、PbF2、硬化剤、たとえばCrO3、Fe3O4、PbO、ZnO、CdO、Al2O3、SiC、Si3N4、SiO2、Si3N4、粘土、タルク、TiO2、ムル石、CaC2、Zn、AlN、Fe3P、Fe2B、Ni2B、FeB、金属硫化物、たとえばZnS、Ag2S、CuS、FeS、Sb2S3、PbS、Bi2S3、CdS、繊維、特に無機の、たとえばガラス、炭素、チタン酸カリウム、ホイスカー、たとえばSiC、たとえばCuまたは鋼からなる、金属繊維を含むグループから選択された、少なくとも1つの添加物を含むことができる。その場合に、ここでも、複数の添加物からなる混合物、従ってたとえば、少なくとも1つの滑り剤および/または少なくともつの硬化剤および/または少なくとも1つの繊維状の添加剤を有する少なくとも1つの滑り剤および/または少なくとも1つの硬化剤および/または少なくとも1つの繊維状の添加剤が含まれることも、可能である。従って、一方では摩擦の減少、他方では滑りラッカー層の機械的強度の向上が達成される。

【0026】

請求項27から29によれば、滑りラッカーにおける1つまたは複数の添加物の割合は、5重量%の下限と30重量%の上限とを有する領域から、または10重量%の下限と25重量%の上限とを有する領域から、15重量%の下限と20重量%の上限とを有する領域から、選択することができ、それによってここでも、それぞれの使用目的に適合された、構成部材の普遍的な使用可能性を得ることができる。

【0027】

請求項30から32によれば、少なくとも1つの添加物は、一方で添加物の埋込み挙動に、他方では樹脂内のその付着に積極的に影響を与えるために、0.5μmの下限と20μmの上限とを有する領域から、または2μmの下限と10μmの上限とを有する領域から、または3μmの下限と5μmの上限とを有する領域から選択された、粒子大きさを有することができる。さらに、この大きさ領域において、構成部材と表面的に作用結合される、他の構成部材の挙動への適合を実施することが可能である。

【0028】

請求項33または34または35に記載の実施変形例によれば、滑りラッカーまたは滑りラッカー層は、20HVの下限と45HVの上限、または22HVの下限と35HVの上限、または25HVの下限と30HVの上限とを有する領域から選択された、ビッカース硬度を有することができ、それによって軸受部材の十分な耐久安定性において、改良された滑り特性が得られる。

【0029】

本発明の課題は、請求項36に記載の実施変形例においても自立的に解決され、それによれば、滑りラッカーにおけるポリイミド樹脂の、特にポリイミドアミド樹脂の割合は、好ましくは除去すべき溶剤内に溶解されたポリイミド樹脂に関して、従って塗布すべきラッカー内の樹脂の割合に関して、60%の下限と80%の上限を有する領域から選択され、MoS2の割合は、15%の下限と25%の上限とを有する領域から選択され、かつグラファイトの割合は、5%の下限と15%の上限とを有する領域から選択されている。

【0030】

他の滑りラッカーに比較して、この組成は、驚くべきことに、ポリイミド樹脂内のMoS2とグラファイトの割合が高いにもかかわらず、構成部材の摩耗強度の予測されない改良を示している。予測されないというのは、特に摩擦を減少させる添加物のための結合剤と見なすことができる、ポリイミド樹脂割合が減少するにつれて、層のまとまりが悪化するので、層が最終的に「砕ける」と、予測されるからである。MoS2とグラファイトの選択された割合によって、特にグラファイトに対するMoS2の比によって、このようなことは発生せず、その場合に出願人は、現在の時点でこれについて説明する理論を持ち合わせていまたはかし、MoS2粒子とグラファイト粒子の間の相互作用が推定される。

【0031】

摩耗強度の改良の他に、さらに、キャビテーション抵抗の改良が達成される。さらに、腐食発生の減少も、確認されている。

【0032】

さらに、滑りラッカーを焼結金属層上に直接塗布することができ、すなわち付着媒介層がもはや必要とされないので、構成部材を形成する場合にそれに応じたコスト利点が得られることも、効果的である。

【0033】

さらに、この滑りラッカーは、特殊な構成部材に限定されておらず、現在の知識に従って各焼結金属上に塗布できることが、効果的である。

【0034】

請求項37から39に示す本発明の実施変形例において、ポリイミド樹脂の割合は、ここでも溶剤を有するポリイミド樹脂に関して、65%の下限と75%の上限、または67.5%の下限と72.5%の上限とを有する領域から選択することができ、またはポリアミド樹脂の割合は、70%にすることができる。

【0035】

請求項40から42によれば、好ましくは、MoS2の割合が、17%の下限と22%の上限または18.5%の下限と21.5%の上限とを有する領域から選択されており、またはMoS2の割合は、20%である。

【0036】

さらに、請求項43から45に示す展開において、グラファイトの割合は、7%の下限と13%の上限または8.5%の下限と11.5%の上限とを有する領域から選択されており、またはグラファイトの割合は、10%である。

【0037】

これらすべての実施変形例において−または下方と上方の領域限界の以下のすべての記載において−必要に応じてそれぞれの割合を下方の限界または上方の限界の間でそれぞれの周辺領域から選択することが、可能である。

【0038】

上述した措置によって、滑りラッカーの特性全体に関して最適化を達成することが可能であるだけでなく、それに伴って、滑りラッカーの他の特性が同じ程度で改良されないことが生じる場合でも、たとえば摩耗強度、腐食耐性、摩擦溶接に対する抵抗などのような、個々の特性をそれぞれの使用場合に所望に適合させることが、可能である。

【0039】

グラファイトに対するMoS2の比は、請求項46に記載の本発明の展開によれば、1.5:1の下限と4.5:1の上限を有する領域から選択することができる。

【0040】

請求項47から49によれば、さらに、MoS2薄層は、10μmの下限と40μmの上限または15μmの下限と35μmの上限または18μmの下限と25μmの上限とを有する領域から選択された、平均の長さおよび/または10μmの下限と40μmの上限または15μmの下限と35μmの上限または18μmの下限と25μmの上限とを有する領域から選択された、平均の幅および/または2nmの下限と20nmの上限または5nmの下限と15nmの上限または5nmの下限と8nmの上限とを有する領域から選択された、平均の高さを有することができる。

【0041】

同様に、請求項50によれば、2μmの下限と8μmの上限とを有する領域から選択された、粒子大きさを有するグラファイトが含まれていることが、可能である。

【0042】

従って滑りラッカーの自己潤滑する特性を広い限界にわたって変化させることができるので、場合によってはMoS2またはグラファイトのそれぞれの割合を考慮しながら、すなわちポリイミド樹脂に対するこれら2つの添加物の成分比を変化させる場合に、ポリマー層の特性の少なくとも1つをそれぞれの適用場合に特別に適合させることができる。

【0043】

本発明に基づく構成部材の試験の途上で、−請求項51から56に示すように−滑りラッカーの表面が、0.2μmの下限と1.5μmの上限または0.5μm下限と1.0μmの上限または0.8μmの下限と0.9μmの上限とを有する領域から選択された、DIN EN ISO4287またはASME B46.1に基づく算術的平均の山−谷−高さRaを有している場合、または他の実施変形例に従って滑りラッカーの表面が、0.5μmの下限と10μmの上限または3μmの下限と8μmの上限または5μmの下限と6μmの上限とを有する領域から選択された、DIN EN ISO4287またはASME B46.1に基づく最大の凹凸プロフィール高さRzを有している場合も、好ましいことが明らかにされた。

【0044】

この措置によって、特に構成部材を軸受部材として形成する場合に、進入相の間プロフィール尖端に基づいて−構成部材の内側の表面全体に関して見て−軸承すべき軸に対する、より小さい接触面が形成され、従って、材料選択またはポリイミド樹脂−鋼−ペアリングに基づくだけで予測されるよりも、少ない摩擦が支配し、他方で、この進入相の後にこれらの尖端が場合によっては摩滅して、軸受が必要なあそび許容誤差を有する。

【0045】

しかしそれとは関係なく、本発明の課題は、請求項57に記載の構成部品を形成する方法によっても、焼結後に構成部品の少なくとも1つの表面部分上に滑りラッカーが、特にスプレイまたは塗付けによって設けられることにより、解決される。この請求項の特徴の組合せから得られる利点は、それによって焼結部品のために高い再加工の手間なしで、安価かつわずかな手間で形成できる他の構成部品と協働するための表面部分が簡単に形成されることにある。焼結部品はすでに高い寸法精度で形成されちえるので、滑りラッカー層を管理して塗布した後も、大体において再加工はもはや不要であって、それによって、従来のように形成された滑り軸受に比較してコストと時間を節約することができる。

【0046】

それとは関係なく、本発明の課題は、構成剤の構成部品の協働する表面部分を形成するための、請求項58に記載の方法によっても、粉末または粉末混合物からなる構成部品の2つの表面部分の少なくとも1つの上に、少なくとも許容誤差範囲によって予め定めることのできる間隙寸法に相当する層厚で滑りラッカーが塗布され、それに続いて構成部品が、所定の相互の相対位置へ移動され、次に2つの表面部分が互いに対して、2つの表面部分がほぼ間隙なしで互いに添接するまで、変位されることによって解決される。予め定めることのできる層厚で滑りラッカー層が塗布され、後から相互に相対変位することによって、所定の進入相が行われ、その進入相において、協働するために設けられている表面部分が相互に整合され、その際に互いに圧接される。それぞれ使用される滑りラッカーに従って、この表面部分の領域内では、滑りラッカー層の除去は行われず、ただ滑りラッカー層の変形または変位のみが行われ、それによって最小限存在する寸法偏差または凹凸を補償することができる。ただ滑りラッカー層の変位または変形のみが行われることによって、そうでない場合には一般的な摩耗も回避され、それによって軸受箇所の間隙のない形成を行うことができる。それに対して他の種類の滑りラッカーが使用される場合には、相互に進入するためにこの滑りラッカー層の少なくとも領域的な除去が可能である。しかしその場合に、存在する基本材料の凹凸ピークも、進入相の間に滑り相の内部で一緒に変形されることが可能である。滑りラッカー層の層厚を適切に選択する場合に、構成部材をそれぞれの適用場合に、たとえばアキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータ、歯車、クラッチ部品、切替えスリーブ、同期リングに、適合させることができる。従って、構成部材の長期的に確実に保証される、変化しない特性において、それに応じたコスト最適化を行うことができる。

【0047】

他の好ましいやり方が、請求項59または60または61に記載されており、その場合に2つの表面部分の互いに対するほぼ間隙のない添接が、少なくとも1つの表面部分に関して実施される、滑りラッカーの成分の相対変位によって行われ、あるいは2つの協働する表面部分の互いに対するほぼ間隙のない添接が、少なくとも1つの表面部分における滑りラッカーの成分の少なくとも領域的な除去によって行われ、あるいはほぼ間隙のない添接が、互いに対して(相互に)移動される表面部分にわたって一貫して形成される。その場合に、滑りラッカーの特別な特性によって層の内部でその成分が変位されるか、あるいはわずかな程度で除去される。それによって、軸受箇所を形成するための材料が摩耗によって失われないか、あるいは除去された材料が他の領域へ移動され、それによって滑り軸受の高い品質とスムーズな動きが得られる。

【0048】

請求項62に記載の方法変形例も効果的であって、2つの協働する構成部品が粉末または粉末混合物から形成される。それによって他の構成部品の領域においても、滑りラッカーからなる良好に付着する層を設けることが可能であって、それによって2つの協働する表面部分に軸受層を形成することができる。それによって付加的に、互いに移動される構成部品の走行特性と走行安定性をさらに改良することができる。

【0049】

そして、請求項63に記載の方法も効果的であって、構成部品の2つの表面部分が滑りラッカーでコーティングされ、それによって他の構成部品の領域においても、抵抗力のある軸受層を構築することができ、それによって相互の走行挙動をさらに改良することができる。それによって、もっと小さい層厚の滑りラッカーも塗布することができ、しかしその場合にここでも合計して十分に強い滑りラッカー層が存在する。協働する表面部分の領域内で相互に進入することによって、滑りラッカー層が両側に塗布されている場合に、騒音放出を付加的に緩衝しながら、著しく改良された走行挙動が得られる。

【0050】

滑りラッカーを構成部品、特に成形部品と組み合わせて使用する場合に、好ましくは、焼結された構成部品の少なくとも1つの表面部分は、簡単な作業プロセスで滑りラッカーによってコーティングすることができ、このコーティングによってすでに、他の構成部品の他の表面部分と協働するために設けられた、予め定められた箇所が形成される。それによって軸受などを形成して組み立てるための付加的な作業シーケンスを省くことができ、それによって時間とコストを節約することができる。滑りラッカーの塗布によって、さらに、潤滑フィルムの塗布が、ほぼ不要になる。というのは、それなりの潤滑剤が滑りラッカー内にすでに含まれているからである。それぞれ、滑りラッカーに含まれる潤滑剤または滑り剤の選択に応じて、協働する表面部分の間の保守のいらない力伝達も得られる。

【0051】

以下、図面に示す実施例を用いて、本発明を詳細に説明する。

図は、それぞれ図式的に簡略化された表示である。

【発明を実施するための最良の形態】

【0052】

最初に断っておくが、異なるように記載された実施形態において、同一の部分には同一の参照符号または同一の構成部品名称が設けられ、その場合に説明全体に含まれる開示は、意味に従って同一の参照符号または同一の構成部品名称を有する同一の部分へ移し替えることができる。説明において選択された、たとえば上、下、側方などのような位置記載は、直接説明され、かつ示されている図に関するものであって、位置が変化した場合には意味に従って新しい位置へ移し替えられる。さらに、図示され、かつ説明される様々な実施例に基づく個別特徴または特徴の組合せも、それ自体自立した、発明的な、あるいは発明に基づく解決を表すことができる。

【0053】

この説明における値領域に関する全記載は、それが任意かつすべての、その部分領域を含むものであって、たとえば記載1から10は、下方の限界1と上方の限界10から始まって、すべての部分領域、すなわち1またはそれより大きい下方の限界で始まって10またはそれより小さい上方の限界で終了する、たとえば1から1.7または3.2から8.1あるいは5.5から10の、すべての部分領域が含まれている。

【0054】

前もって一般的に注意すべきことは、以下で説明する構成部材は、本発明に従って少なくとも外側の表面に滑りラッカーからなるコーティングを有していることである。その場合にこの滑りラッカーは、上述した説明に従って形成されているので、以下においては繰返しを避けるために、それについて特に詳細には説明されず、当業者は本発明の上の説明を参照することができる。

【0055】

図1には、少なくとも1つの構成部品3における滑りラッカー2の形式のコーティングの配置の実施例が示されており、その場合にこの配置例は、多数の可能性の1つに過ぎない。

【0056】

構成部品3は、成形部品4として形成されており、その成形部品は金属および場合によってはその中に含まれる非金属の成分の粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、それに続いて焼結することによって形成されている。その場合に、構成部品3として形成された成形部品4は、寸法精度、表面特性および材料品質に関して極めて高い品質で形成されている。粉末または粉末混合物から構成部品3を形成することは、ここでは詳しく説明しない。これは、従来技術から十分に知られているからである。

【0057】

ここで成形部品4として形成されている構成部品3は、たとえば歯車、歯付きベルトホィール、チェーンホィール、スラストディスク、振動する運動のみを実施し、軸方向および/または径方向の負荷にさらされる、回転可能に軸承された部品によって、形成することができる。すなわち、クラッチボディのような、クラッチの部品、ジョウクラッチの部品、スライドスリーブ、同期リング、焼結ハウジングなども、成形部品4または構成部品3として形成することができる。

【0058】

この構成部品3は、この実施例において示される、さらに複数のコンポーネントを有する歯車配置5の構成要素である。その場合に構成部品3は、軸7の円筒状の突出部6上に回転可能に配置されている。

【0059】

構成部品3は、長手軸8に関して内側に位置する円筒状のジャケット面9を形成している。長手軸8の領域に配置されている突出部6は、軸受ピン10と称することもでき、その軸受ピンに他の円筒状のジャケット面11が形成されている。このジャケット面は、第1のジャケット面9に対して同心に方位付けされている。

【0060】

軸受ピン10のジャケット面11は、構成部品3、特にその円筒状のジャケット面9を軸承支持するため、軸受軸8を中心に回転または揺動する、回転または運動のために、用いられる。軸受箇所を形成するために、これまでは、たとえば滑り軸受などのような、専用の軸受部品が使用されており、それによって所望の軸受箇所が形成されていた。

【0061】

すなわち、構成部品3の円筒状のジャケット面9は、少なくとも領域的に、第1の表面部分12を形成し、軸受ピン10の他の円筒状のジャケット面11は、少なくとも領域的に他の表面部分13を形成している。その場合に、構成部品3の一方の表面部分12は、他の構成部品14の少なくとも1つの他の表面部分13と協働するために設けられており、その場合にこの他の表面部分14は、たとえば軸受ピン10によって形成することができる。2つの表面部分12、13が協働する場合に、これらの間に、たとえば径方向に見て軸受軸8上に、押圧力−従って軸力−が伝達される。軸受配置を形成するために、この実施例においては、少なくとも構成部品3の表面部分12に、上述した、滑りラッカー2の形式のコーティング1が対応づけられ、特にその上に塗布され、またはこの表面部分と結合される。2つの構成部品3、14は、一緒になって、場合によっては他のコンポーネントと共に、完全な設備、機械などのためのそれ自体自立した構成ユニットを形成する、構成部材を形成する。

【0062】

2つの表面部分12、13の間に作用する押圧力に加えて、協働するために設けられている2つの表面部分12、13は相互の相対位置を変位可能に形成することができる。これは、構成部品3、14の協働する表面部分12、13の各種の相対運動または変位によって行うことができる。構成部品3の少なくとも1つの表面部分12上に滑りラッカー2を塗布することによって、すでに、構成部品14の他の表面部分13と共に軸受箇所が形成される。すなわち、既知のように、構成部品3の円筒状のジャケット面9は、構成部品3または成形部品4内の孔によって形成され、その場合に他の円筒状のジャケット面11が、たとえば軸受ピン10のような、軸または軸線の一部を形成する。

【0063】

さらに、ここに示す実施例において、軸受配置は少なくとも1つのスラストディスク15を有しており、そのスラストディスクは、軸受ピン10を越えて径方向に突出する段部16と協働して、構成部品3を軸方向に−従って長手軸8の方向に−位置決めして保持するために用いられる。スラストディスク15は、既知のように、切欠きを有しており、たとえばボルトなどのような、固定手段17によって貫通されている。互いに向き合う表面部分12、13の領域のコーティング1に加えて、たとえば斜めの歯切りを有する歯車の場合のように、構成部品3および/またはスラストディスク15または、他の構成部品14の段部16の、構成部品3を向いた端面に、同様にこのコーティング1を設けることも可能である。しかしここでは、この領域におけるコーティング1は、構成部品3においてのみ誇張された層厚で示されており、軸方向の負荷方向を有する軸受箇所を−従って軸力を吸収または支持するために−形成している。

【0064】

見やすくするために、コーティング1、すなわち滑りラッカー2の層厚は、ずっと誇張して示されており、それによってこの層厚がずっとわかりやすく示されている。その場合に、たとえば滑りラッカー2の層厚は、6μmの下方の限界と20μmの上方の限界を有することができる。それぞれ層厚に応じて、滑りラッカー2の層精度は、±3の下方の限界と±5の上方の限界を有している。それによって、滑りラッカー2を極めて狭い許容誤差で表面部分の1つ12および/または13に設けることが可能であって、それによって、場合によってはそれ以上の再加工なしですでに軸受箇所が形成される。

【0065】

粉末または粉末混合物からなる構成部品3が成形部品4に焼結されていることによって、この成形部品は少なくとも1つまたは両方のコーティングすべき表面部分12、13の領域に、ここには詳しく示されていない孔を有している。好ましくは滑りラッカー2が、表面部分12、13上に塗布される間に孔内へ浸入し、孔を少なくとも領域的に充填する。それによって、滑りラッカー2の硬化後に、コーティングすべき表面部分12、13に滑りラッカーが良好に表面付着する。というのは、付着に加えてさらに、コーティングすべき構成部品3、4、特にその表面部分12、13と滑りラッカー2との間に相補形状の結合が形成されるからである。

【0066】

図1に示す、歯車21の形状の構成部品3において、さらに、歯18において、少なくとも歯側面19を滑りラッカー2でコーティングすることも可能であって、その場合にコーティングされた歯側面19が他のコーティングされた表面部分20を形成する。

【0067】

歯車21は、構成部品3、特に成形部品4によって形成されており、他の、領域的にだけ示す歯車と駆動結合されている。この他の歯車も、専用の構成部品、特に成形部品22によって形成することができ、それは、金属および場合によってはその中に含まれる非金属の成分の粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されている。歯車7も、焼結された成形部品から形成される場合には、歯18の少なくともは側面19を上述した限界内でコーティングすることができる。それによって、ここには詳しく図示されていない他の歯車7またはラック、チェーンなどと噛合して、力とそれに伴ってトルクを伝達する構成部品間の正確かつ特に遊びのない係合が得られる。歯18、特に歯の側面19上に塗布される、滑りラッカー2によるこのコーティング1は、固体音の伝達についてインピーダンス飛躍を表し、従って構造全体を緩衝する。滑りラッカー2の良好な表面付着は、すでに説明したように、滑りラッカー層が構成部品3、4の表面の孔内に密に係止されることによって行われる。さらに、個々の孔を固体潤滑剤のための貯蔵所として用いることができる。

【0068】

図2には、サーボ配置23の形式の構成部品3、21の既知の形成と配置が示されており、たとえばステータとして形成された外側の構成部品3が、その外側のリングに、軸受軸8の方向に内側へ突出し、かつ周面にわたって分配された突出部24を有している。突出部24の、軸受軸8へ向いた各終端領域内に、少なくとも1つのシール部材26を収容するための収容部25と、場合によっては少なくとも1つの操作部材27が設けられている。この構成部分3、21も、構成要素または構成部品グループを形成し、しかしそれはさらに他のコンポーネントに属することもできる。

【0069】

構成部品3によって包囲された自由空間内に、他の構成部品21が配置されており、その構成部品は長手軸8の領域内で基体28を包囲している。この基体から始まって、長手軸8とは逆の側へ突出する、複数の突起29が配置されている。これらの突起29は、構成部品3の突出部24の間に残る自由空間内へ嵌入し、複数の円筒状のジャケット面9によって形成される、表面部分12まで突出している。

【0070】

突起29の、長手軸8とは逆の前端部に、それぞれ他の切欠き30が設けられており、その切欠き内へ、ここでも少なくとも1つのシール部材26と、場合によっては少なくとも1つの操作部材27が挿入され、または配置されている。構成部品21の基体28は、突起29の間において表面部分13を形成しており、その表面部分は、ジャケット面11の円筒状に形成された部分によって形成されている。相互に突出し、かつ互いに径方向に重なる突出部24または突起29と配置されているシール部材26とによって、それぞれ互いに対応づけられた表面部分12、13において、それぞれシール部材26がこの表面部分12、13に密着する。

【0071】

たとえば、構成部品3がステータとして、従って他の構成部品21に対して相対的に固定して形成されている場合に、この構成部品21はロータと称することもでき、そのロータは突出部24と突起29が互いに入り組むことに基づいて予め定められた限界内で長手軸8を中心に相対的に変位可能または揺動可能である。

【0072】

個々のシール部材26および周面にわたって分配して配置された突出部24または突起29の配置によって、それらの間にそれぞれチャンバ21が形成され、そのチャンバはシール部材26およびそれぞれそれに対応づけられた表面部分12、13によって互いに密閉される。

【0073】

シール部材26と場合によっては操作部材27の配置と構造は、構成部品とその組込みの増加によってコスト増を意味する。

【0074】

図3に示す実施例においては、サーボ配置23は、図2における各形成に対して修正された形式で示されており、その場合にここでも同じ部分には図2におけるのと同じ構成部品名称または参照符号が使用される。同様に、不要な繰返しを避けるために、詳細な説明および先行の図1と2を参照することができる。

【0075】

図2の形成とは異なり、ここで図3に示すこの実施例においては、個々のシール部材26または操作部材27の配置が省かれており、その場合に互いに向き合い、または協働する表面部分12、13に、少なくともその1つに、滑りラッカー2の形式のコーティング1が設けられている。それによって図2で説明したような、切欠き25、30の配置を省くことができ、互いに向き合い、かつ協働する表面部分12、13の領域に必要なシール配置は、塗布された滑りラッカー2によって形成することができ、その滑りラッカーは、ここでもコーティングされた表面部分12および/または13の表面近傍の孔内へ侵入する。

【0076】

共通の軸8を中心とする構成部品3、21の間の相対変位は、少なくとも個々のチャンバ31に、ここには図示されていない圧力媒体を充填することによって行うことができ、その圧力媒体がここでは拡大して示すチャンバ31内へ投入される。このようにチャンバ31内へ圧力媒体を投入することによって、構成部品21がここでは固定の構成部品3に対して長手軸8を中心に揺動され、それによって突起29の、第1のチャンバ31とは反対側の他のチャンバ32の体積が縮小されて、このようにしてチャンバ31が増大する場合に揺動運動が行われる。ここで充填すべきチャンバ31の供給は、簡単に図示する導管33を介して行われ、その導管は基体28内に配置されており、ここには詳しく図示されていない圧力発生器と接続されている。導管33またはチャンバ31の圧力供給が除去された場合に、基体28または構成部品21の変位は、個々の突出部24または突起29の間でチャンバ31の体積が縮小されて、他のチャンバ32の体積が増大するように、行うことができる。その場合に、チャンバ31から導管33を介して詳しく図示されていない供給ユニットまたは圧力ユニットへの還流を行うことができる。チャンバ32の体積的な増大およびそれと結びついた構成部品21の変位が、上述した変位とは逆の方向に行われる場合には、詳しく図示されていない他の導管33がこのチャンバ32内へ連通し、それによって圧力媒体が投入された場合に、構成部品3に対する構成部品21の変位が、上述した変位とは逆の方向に行われる。

【0077】

互いに協働し、または互いに向き合った表面部分12、13の間に十分な密閉または密閉作用を得るために、ここで、この他の構成部品21も金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することよって形成されていると、効果的である。その場合に表面部分12、13は、それらが少なくとも領域的にほぼ間隙なしで互いに添接するように、形成されている。特に、互いに向き合い、互いに協働する表面部分12、13にわたってほぼ遊びのない添接が一貫して行われていると、効果的である。他の構成部品21の他の表面部分13も滑りラッカー2でコーティングされている場合には、特に良好な密閉作用が得られる。

【0078】

2つの構成部品3、21の、互いに向き合い、または協働する表面部分12、13におけるほぼ遊びまたは間隙のない添接は、構成部品3、21の少なくとも1つが焼結によって形成されることにより、得ることができる。さらに、2つの表面部分12、13は、互いに対して予め定めることのできる許容誤差数値または許容誤差範囲内で実現または形成される。焼結された部品を形成する場合にすでに許容誤差に関して高い品質が得られるので、所定の表面領域または表面部分を後から加工することは、大体においてもはや必要とされない。次に、粉末または粉末混合物から形成された各構成部品3、21の2つの表面部分12、13の少なくとも1つの上に、コーティング1を形成するために滑りラッカー2が、少なくとも許容誤差数値または許容誤差範囲によって予め定めることのできる間隙寸法に相当する層厚で塗布される。この滑りラッカー2の塗布は、個々の構成部品3、21のまだ互いに分離された位置で行われ、その場合にそれに続いて滑りラッカー2の硬化後に、構成部品3、21がその予め定めることのできる、または予め定められた、相互の相対位置へ移動される。それに続いて、2つの表面部分12、13は、2つの表面部分12、13がほぼ間隙なしで互いに添接するまで、互いに対して(相互に)変位される。

【0079】

それによって、互いに移動可能な焼結部品の許容誤差に基づく間隙寸法は、滑りラッカー2でコーティングされた表面部分12、13が所定位置に進入することによって、付加的な密閉部材または調節部材を省くことができるまでに、減少させることができる。さらに、それによって一般的に、このシステムの摩擦出力が減少される。

【0080】

すなわち、図3に示す実施例においては、切欠き25、30とその中に配置されるシール部材26および場合によっては操作部材27の配置を、完全に省くことができる。

【0081】

滑りラッカー2によるコーティングに基づいて、協働する表面部分12、13がほぼ間隙なしに添接することによって、互いに対して変位可能な構成部品3、21においても、良好な密閉作用が得られる。

【0082】

2つの表面部分12、13の、この上述した、互いに対するいわゆる進入プロセスが、これら2つの表面部分12、13の互いに対するほぼ間隙なしの添接をもたらす。表面部分12、13の少なくとも1つに関して実施される、表面部分12、13の互いに対する相対的な変位によって、その層内で滑りラッカー2の構成部分の相対的変位が行われる。その場合に、滑りラッカー2に内在する特性に基づいて、進入プロセスの間に滑りラッカーの除去は行われず、個々の構成部品の変位または位置変化が行われるだけであって、それによって協働する表面部分12、13の表面幾何学配置の正確な適合が得られる。構成部品3、21は、ここでも構成部材または構成部材グループを形成するが、それらにさらに他のコンポーネントが属することもできる。

【0083】

図4には、成形部品4の形状の他の構成部品3が示されており、その成形部品は、この実施例においてはクラッチボディ34を形成している。その場合にここでも、同じ部分については、先行の図1から3におけるのと同じ参照符号または構成部品名称が使用される。同様に、不必要な繰返しを避けるために、先行の図1から3の詳細な説明が指示され、または参照することができる。

【0084】

ここに示す、クラッチボディ34のような構成部品3は、ほぼリング状に形成されており、その外周面に、ここには詳しく図示されていない、切替えスリーブのような構成部品と相補形状で結合または組み合わせるための、歯の形状で突出する突出部35を有している。歯の形状のこの突出部35は、長手軸36に対してほぼ平行に延びる歯側面37を有しており、その歯側面はさらに、突出部35に関して長手軸36とは逆の側へ向かって互いに近づくように傾斜して方向付けされている。この歯側面または面は、ここには図示されていない、切替えスリーブのようなクラッチ部品と噛合するために用いられ、その場合にこの歯側面37が、コーティング1、すなわち滑りラッカー2を設けることができる、表面部分12である。

【0085】

さらに、クラッチボディ34は、そのディスク形状の、突出部35を支持するボディに、パイプ形状の突出部38を有しており、その突出部は、その外周面の領域において長手軸36へ向かって円錐状に細くなるように形成されている。この突出部38は、円錐部分39と称することもできる。円錐部分39または突出部38の、この円錐状に延びる周面も、同様に、コーティング1、特に滑りラッカー2を設けることができる、表面部分12である。しかしまた、突出部38の端面と場合によっては内側面も、それぞれ、コーティング1を設けることができる、表面部分12である。

【0086】

個々の突出部35は、さらに、突出部38へ向いた側において互いに対して屋根状に、歯側面37の方向へ拡幅するように方向づけされた屋根面40を有しており、その屋根面も、コーティング1、特に滑りラッカー2を塗布するための表面部分12を形成する。

【0087】

屋根面40の領域にコーティング1を設けることは、摩擦の減少によって切替えスリーブの滑り特性を改良するために用いられ、それによってより簡単でより確実なクラッチプロセスが保証される。歯側面37におけるコーティング1も同様に、切替えスリーブと結びついた滑り特性を改良し、それによって付加的にクラッチの掛け外しが簡単になり、または改良される。

【0088】

円錐部分39の周面の領域のコーティングは、一定の摩擦係数水準をもたらし、それによってそれと協働する部分の食込みが防止される。

【0089】

図5は、同期リング41の形状の他の構成部品3を示しており、その場合にここでも同じ部分については、先行する図1から4におけるのと同じ参照符号または構成部品名称が使用される。同様に、不必要な繰返しを避けるために、先行する図1から4における詳細な説明が指示され、または参照することができる。

【0090】

同期リング41は、パイプ形状またはリング形状に形成されており、その中央に長手軸36を有している。その外周面に、他の突出部42が配置されており、その突出部は周方向に互いに距離をおいて配置されている。この突出部42も屋根面43を有しており、その屋根面が、コーティング1、特に滑りラッカー2を塗布するための、コーティングすべき表面部分12を形成する。同期リング41は、長手軸36へ向いた、その内周面に、円錐面44を有しており、その円錐面も同様にコーティングすべき表面部分12である。その場合に、円錐面44におけるコーティング1は、一定の摩擦係数水準を形成し、それと協働する、たとえば切替えスリーブのような構成部品の食込みを防止するために用いられる。屋根面43にコーティング1を設けることは、ここでも、それと協働する1つまたは複数の構成部品、特に切替えスリーブに対する摩擦特性を改良するために用いられる。

【0091】

滑りラッカーのための樹脂は、少なくとも溶剤、特に、たとえばキシレンのような有機溶剤内に存在することができ、それによって加工を容易にすることができる。その場合に溶剤割合は、樹脂割合に、すなわち溶剤を有する樹脂に関して、40重量%の下限と80重量%の上限、特に50重量%の下限と70重量%の上限、好ましくは60重量%の下限と65重量%の上限を有する範囲から選択することができる。従って、特にポリアミドイミド樹脂の、乾燥した樹脂割合を、20重量%の下限と50重量%の上限、特に30重量%の下限と40重量%の上限、好ましくは35重量%の下限と37.5重量%の上限を有する範囲から選択することができる。これに関して、本発明に基づいて塗布されるポリマー層4は、たとえば、35重量%のポリアミドイミド樹脂、45重量%のMoS2および20重量%のグラファイトの乾燥した組成または、ポリマー層4の個々の内容物質について記載された値領域から計算される、乾燥した組成を有することができる。上の説明から明らかなように、滑りラッカーの組成の全部の値は、「ウェットウェア」に関するものであるので、場合によってはMoS2とグラファイトの割合の領域をそれに応じて、従って「ドライウェア」に関して、適合させることができる。

【0092】

実施例は、成形部品または構成部品の可能な実施変形例を示しており、その場合にここで注意すべきことは、本発明は具体的に示されたその実施変形例に限定されるものではなく、むしろ、個々の実施形態を互いに様々に組み合わせることが可能なことであって、これらの変形可能性は本発明による技術的に取り扱うための教示に基づいて、この技術分野で活動する当業者の裁量の範囲にある。従って図示され、説明された実施変形例の個々の詳細を組み合わせることによって可能な、考えられるすべての実施変形例も、保護範囲に含まれる。

【0093】

最後に、念のために指摘するが、構成部品または成形部品の構造を理解しやすくするために、これらまたはその構成部分は、一部寸法通りではなく、かつ/または拡大および/または縮小して示されている。

【0094】

自立した、発明的解決の基礎となる課題は、明細書から理解することができる。

【0095】

特に、図1;2;3;4;5に示される形態は、自立した、発明的な解決の対象を形成することができる。これに関する本発明の課題と解決は、これらの図の詳細な説明から理解される。

【図面の簡単な説明】

【0096】

【図1】複数の構成部品とそれに配置された少なくとも1つのコーティングを有する構成部材を著しく簡略化して図式的に示す側面図である。

【図2】従来技術に基づく他の構成部材を、簡略化して図式的に表示する断面図である。

【図3】図2に示す構成部材を、それに配置された、協働する表面部分の領域に設けられたコーティングと共に、簡略化して図式的に示す断面図である。

【図4】他の構成部材を、それに配置された少なくとも1つのコーティングと共に簡略化して示す斜視図である。

【図5】他の構成部材を、それに配置された少なくとも1つのコーティングと共に簡略化して示す斜視図である。

【符号の説明】

【0097】

1 コーティング

2 滑りラッカー

3 構成部品

4 成形部品

5 歯車配置

6 突出部

7 軸

8 長手軸

9 ジャケット面

10 軸受ピン

11 ジャケット面

12 表面部分

13 表面部分

14 構成部品

15 スラストディスク

16 段部

17 固定手段

18 歯

19 歯側面

20 表面部分

21 歯車

22 構成部品

23 サーボ配置

24 突出部

25 切欠き

26 シール部材

27 操作部材

28 基体

29 突起

30 切欠き

31 チャンバ

32 チャンバ

33 導管

34 クラッチボディ

35 突出部

36 長手軸

37 歯側面

38 突出部

39 円錐部分

40 屋根面

41 同期リング

42 突出部

43 屋根面

44 円錐面

【特許請求の範囲】

【請求項1】

金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成された、少なくとも1つの構成部品(3)、特に成形部品(4)を有する構成部材において、

2つの表面部分(12、13)の間に作用する押圧力の作用下で他の構成部品(14、22)の他の表面部分(13)と協働するために設けられている、構成部品(3)の少なくとも1つの表面部分(12)が、滑りラッカー(2)でコーティングされていることを特徴とする構成部品。

【請求項2】

協働するために設けられている2つの表面部分(12、13)が、相互の相対位置を変位可能に形成されていることを特徴とする請求項1に記載の構成部材。

【請求項3】

コーティングされた表面部分(12)が、長手軸(8)に関して円筒状のジャケット面(9、11)を形成し、このジャケット面が他の表面部分(13)と共に軸受箇所を形成するために設けられていることを特徴とする請求項1または2に記載の構成部材。

【請求項4】

円筒状のジャケット面(9)が、構成部品(3)内の孔を形成していることを特徴とする請求項3に記載の構成部材。

【請求項5】

円筒状のジャケット面(11)が、軸または軸線の一部を形成していることを特徴とする請求項3または4に記載の構成部材。

【請求項6】

2つの表面部分(12、13)の円筒状に形成されたジャケット面(9、11)の間に作用する押圧力が、これら表面部分に対して径方向に方向付けされていることを特徴とする請求項3から5のいずれか1項に記載の構成部材。

【請求項7】

2つの表面部分(12、13)の間に作用する押圧力が、これら表面部分に対して軸方向に方向付けされていることを特徴とする請求項1または2に記載の構成部材。

【請求項8】

コーティングされた表面部分(20、12)が、少なくとも、歯車(21)またはクラッチボディ(34)の歯側面(19、37)、クラッチボディ(34)または同期リング(41)の突出部(35,42)の屋根面(40、43)を形成することを特徴とする請求項1から7のいずれか1項に記載の構成部材。

【請求項9】

他の構成部品(14、21)が、金属および場合によってはその中に含まれる非金属の成分からなる粉または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されていることを特徴とする請求項1から8のいずれか1項に記載の構成部材。

【請求項10】

表面部分(12、13)が、少なくとも領域的に少なくともほぼ間隙なしで相互に添接することを特徴とする請求項1から9のいずれか1項に記載の構成部材。

【請求項11】

少なくともほぼ間隙なしの添接が、相互に向き合う表面部分(12、13)にわたって一貫して形成されていることを特徴とする請求項10に記載の構成部材。

【請求項12】

他の構成部品(14、22)の少なくとも他の表面部分(13)が、滑りラッカー(2)によってコーティングされていることを特徴とする請求項1から11のいずれか1項に記載の構成部材。

【請求項13】

滑りラッカー(2)が、5μmの下限と30μmの上限とを有する層厚を有していることを特徴とする請求項1から12のいずれか1項に記載の構成部材。

【請求項14】

滑りラッカー(2)が、10μmの下限と20μmの上限とを有する層厚を有していることを特徴とする請求項1から13のいずれか1項に記載の構成部材。

【請求項15】

滑りラッカー(2)が、6μmの下限と15μmの上限とを有する層厚を有してることを特徴とする請求項1から14のいずれか1項に記載の構成部材。

【請求項16】

滑りラッカー(2)の層厚が、±3の下限と±5の上限を有する層精度を有していることを特徴とする請求項1から15のいずれか1項に記載の構成部材。

【請求項17】

構成部品(3、14、22)の少なくとも1つが、少なくとも領域的に、コーティングすべき表面部分(12、13、20)内に孔を有しており、滑りラッカー(2)がこの孔を少なくとも領域的に充填することを特徴とする請求項1から16のいずれか1項に記載の構成部材。

【請求項18】

前記孔が、5μmの下限と150μmの上限とを有する領域から選択された、平均の直径を有していることを特徴とする請求項17に記載の構成部材。

【請求項19】

前記孔が、10μmの下限と100μmの上限とを有する領域から選択された、平均の直径を有していることを特徴とする請求項17に記載の構成部材。

【請求項20】

前記孔が、30μmの下限と70μmの上限とを有する領域から選択された、平均の直径を有していることを特徴とする請求項17に記載の構成部材。

【請求項21】

滑りラッカー(2)が、主要成分として、少なくとも1つの熱可塑性樹脂を含んでいることを特徴とする請求項1から20のいずれか1項に記載の構成部材。

【請求項22】

少なくとも1つの熱可塑性樹脂が、ポリイミド、特に芳香族の、ポリアミドイミド、特に芳香族の、ポリアリルエーテールイミド、場合によってはイソシアン酸塩によって改質された、フェノール樹脂、ポリアリルエーテル−エーテルケトン、ポリアミド、特に芳香族の、エポキシ樹脂、ポリテトラフルオロエチレン、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂、エチレン−テトラフルオロエチレン、フッ化されたエチレン−プロピレン コポリマー、2フッ化ポリビニリデン、フッ化ポリビニル、硫化アリレン、ポリ−トリアゾ−ピロメリットイミド、ポリエステルイミド、硫化ポリアリル、硫化ポリビニレン、ポリスルフォン、ポリアリルスルフォン、酸化ポリアリル、その混合物とコポリマーを含むグループから選択されていることを特徴とする請求項21に記載の構成部材。

【請求項23】

滑りラッカー(2)における樹脂割合が、50重量%の下限と95重量%の上限とを有する領域から選択されていることを特徴とする請求項21または22に記載の構成部材。

【請求項24】

滑りラッカー(2)における樹脂割合が、60重量%の下限と85重量%の上限とを有する領域から選択されていることを特徴とする請求項21または22に記載の構成部材。

【請求項25】

滑りラッカー(2)における樹脂割合が、70重量%の下限と75重量%の上限とを有する領域から選択されていることを特徴とする請求項21または22に記載の構成部材。

【請求項26】

樹脂が、たとえばMoS2、h−BN、WS2、グラファイト、WS2、ポリテトラフルオロエチレン、Pb、Pb−Sn−合金、CF2、PbH2、のような内潤剤、たとえばCrO3、Fe3O4、PbO、ZnO、CdO、Al2O3、SiC、Si3N4、SiO2、Si3N4、粘土、タルク、TiO2、ムル石、CaC2、Zn、AlN、Fe3P、Fe2B、Ni2B、FeBのような固形物質、たとえばZnS、Ag2S、CuS、FeS、FeS2、Sb2S3、PbS、Bi2S3、CdSのような金属硫化物、たとえば、ガラス、炭素、チタン酸カリウムのような特に無機の、繊維、ホイスカー、たとえばSiC、たとえばCuまたは鋼からなる金属繊維のグループから選択された少なくとも1つの添加物を含んでいることを特徴とする請求項21から25のいずれか1項に記載の構成部材。

【請求項27】

滑りラッカー(2)における1つまたは複数の添加物の割合が、5重量%の下限と30重量%の上限とを有する領域から選択されていることを特徴とする請求項26に記載の構成部材。

【請求項28】

滑りラッカー(2)における1つまたは複数の添加物の割合が、10重量%の下限と25重量%の上限とを有する領域から選択されていることを特徴とする請求項26に記載の構成部材。

【請求項29】

滑りラッカー(2)における1つまたは複数の添加物の割合が、15重量%の下限と20重量%の上限とを有する領域から選択されていることを特徴とする請求項26に記載の構成部材。

【請求項30】

少なくとも1つの添加物が、0.5μmの下限と20μmの上限とを有する領域から選択された、粒子大きさを有していることを特徴とする請求項26から29のいずれか1項に記載の構成部材。

【請求項31】

少なくとも1つの添加物が、2μmの下限と10μmの上限とを有する領域から選択された、粒子大きさを有していることを特徴とする請求項26から29のいずれか1項に記載の構成部材。

【請求項32】

少なくとも1つの添加物が、2μmの下限と5μmの上限とを有する領域から選択された、粒子大きさを有していることを特徴とする請求項26から29のいずれか1項に記載の構成部材。

【請求項33】

滑りラッカー(2)が、20HVの下限と45HVの上限とを有する領域から選択された、ビッカース硬度を有していることを特徴とする請求項1から32のいずれか1項に記載の構成部材。

【請求項34】

滑りラッカー(2)が、22HVの下限と35HVの上限とを有する領域から選択された、ビッカース硬度を有していることを特徴とする請求項1から32のいずれか1項に記載の構成部材。

【請求項35】

滑りラッカー(2)が、25HVの下限と30HVの上限とを有する領域から選択された、ビッカース硬度を有していることを特徴とする請求項1から32のいずれか1項に記載の構成部材。

【請求項36】

滑りラッカー(2)が、ポリイミド樹脂、特にポリアミドイミド樹脂、2硫化モリブデン(Mos2)およびグラファイトを含んでおり、その場合にポリイミド樹脂の割合が、60%の下限と80%の上限とを有する領域から選択され、MoS2の割合が、15%の下限と25%の上限を有する領域から選択され、グラファイトの割合が、5%の下限と15%の上限とを有する領域から選択されており、その場合にポリイミド樹脂の割合が、好ましくは、除去すべき溶剤を有するポリイミド樹脂に関し、MoS2とグラファイトの割合がウェットな滑りラッカー(2)に関するものであることを特徴とする請求項1から22のいずれか1項に記載の構成部材。

【請求項37】

ポリイミド樹脂の割合が、65%の下限と75%の上限とを有する領域から選択され、その場合にポリイミド樹脂の割合が、好ましくは、除去すべき溶剤を有するポリイミド樹脂に関するものであることを特徴とする請求項36に記載の構成部材。

【請求項38】

ポリイミド樹脂の割合が、67.5%の下限と72.5%の上限とを有する領域から選択されており、その場合にポリイミド樹脂の割合が、好ましくは、除去すべき溶剤を有するポリイミド樹脂に関するものであることを特徴とする請求項36に記載の構成部材。

【請求項39】

ポリイミド樹脂の割合が、70%であって、その場合にポリイミド樹脂の割合が、好ましくは除去すべき溶剤を有するポリイミド樹脂に関するものであることを特徴とする請求項36に記載の構成部材。

【請求項40】

MoS2の割合が、好ましくはウェットな滑りラッカー(2)に関して、17%の下限と22%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項41】

MoS2の割合が、好ましくはウェットな滑りラッカー(2)に関して、18.5%の下限と21.5%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項42】

MoS2の割合が、好ましくはウェットな滑りラッカー(2)に関して、20%であることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項43】

グラファイトの割合が、好ましくはウェットな滑りラッカー(2)に関して、7%の下限と13%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項44】

グラファイトの割合が、好ましくはウェットな滑りラッカー(2)に関して、8.5%の下限と11.5%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項45】

グラファイトの割合が、好ましくはウェットな滑りラッカー(2)に関して、10%であることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項46】

グラファイトに対するMoS2の比が、1.5:1の上限と4.5:1の上限とを有する領域から選択されていることを特徴とする請求項1から45のいずれか1項に記載の構成部材。

【請求項47】

10μmの下限と40μmの上限とを有する領域から選択された平均の長さおよび/または10μmの下限と40μmの上限とを有する領域から選択された平均の幅および/または2nmの下限と20nmの上限とを有する領域から選択された平均の高さを有するMoS2−薄層が含まれていることを特徴とする請求項1から46のいずれか1項に記載の構成部材。

【請求項48】

15μmの下限と35μmの上限とを有する領域から選択された平均の長さおよび/または15μmの下限と35μmの上限とを有する領域から選択された平均の幅および/または5nmの下限と15nmの上限とを有する領域から選択された平均の高さを有するMoS2薄層が含まれていることを特徴とする請求項1から46のいずれか1項に記載の構成部材。

【請求項49】

18μmの下限と25μmの上限とを有する領域から選択された平均の長さおよび/または18μmの下限と25μmの上限とを有する領域から選択された平均の幅および/または5nmの下限と8nmの上限とを有する領域から選択された高さを有するMoS2薄層が含まれていることを特徴とする請求項`から46のいずれか1項に記載の構成部材。

【請求項50】

2μmの下限と8μmの上限とを有する領域から選択された、粒子大きさを有するグラファイトが含まれていることを特徴とする請求項1から49のいずれか1項に記載の構成部材。

【請求項51】

滑りラッカー(2)の表面が、0.2μmの下限と1.5μmの上限とを有する領域から選択された、DIN EN ISO4282に基づく算術的平均の山−谷−高さRaを有していることを特徴とする請求項1から50のいずれか1項に記載の構成部材。

【請求項52】

滑りラッカー(2)の表面が、0.5μmの下限と1.0μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく算術的平均の山−谷−高さRaを有していることを特徴とする請求項1から50のいずれか1項に記載の構成部材。

【請求項53】

滑りラッカー(2)の表面が、0.8μmの下限と0.9μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく算術的平均の山−谷−高さRaを有していることを特徴とする請求項1から50のいずれか1項に記載の構成部材。

【請求項54】

滑りラッカー(2)の表面が、0.5μmの下限と10μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく最大の凹凸プロフィール高さRzを有していることを特徴とする請求項1から53のいずれか1項に記載の構成部材。

【請求項55】

滑りラッカー(2)の表面が、3μmの下限と8μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく最大の凹凸プロフィール高さRzを有していることを特徴とする請求項1から553のいずれか1項に記載の構成部材。

【請求項56】

滑りラッカー(2)の表面が、5μmの下限と6μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく最大の凹凸プロフィール高さRzを有していることを特徴とする請求項1から53のいずれか1項に記載の構成部材。

【請求項57】

構成部品(3、14、22)、特に歯車、歯付きディスクホィール、チェーンホィール、スラストディスク、振動運動のみを実施し軸方向および/または径方向の負荷にさらされる、回転可能に軸承された部品、クラッチボディのような、クラッチ、ジョウクラッチの部品、スライドスリーブ、同期リング、焼結ハウジング、アキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータを、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物から、この粉末または粉末混合物を圧縮し、次に焼結することによって形成する方法において、

焼結後に、構成部品(3、14、22)の少なくとも1つの表面部分(12、13、20)上に、請求項13から56のいずれか1項に記載されたような、滑りラッカー(2)が、特にスプレイまたは塗付けによって設けられることを特徴とする構成部品を形成する方法。

【請求項58】

構成部材の構成部品(3、14、22)の協働する表面部分(12、13、20)を形成する方法であって、前記構成部品の少なくとも1つ(3、14、22)が、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物から、この粉末または粉末混合物を圧縮し、次に焼結することによって形成され、2つの表面部分(12、13、20)が、互いに対して予め定めることのできる許容誤差範囲で形成される、特に請求項57に記載の方法において、

粉末または粉末混合物からなる構成部品(3、14、22)の2つの表面部分(12、13、20)の少なくとも1つの上に、滑りラッカー(2)が、許容誤差範囲によって予め定めることのできる間隙寸法に相当する層厚で塗布され、それに続いて構成部品(3、14、22)が、所定の相互の相対位置へ移動され、次に2つの表面部分(12、13、20)が、2つの表面部分(12、13、20)がほぼ間隙なしで互いに添接するまで、相互に変位されることを特徴とする方法。

【請求項59】

2つの表面部分(12、13、20)の互いに対するほぼ間隙のない添接が、少なくとも1つの表面部分(12、13、20)に関して実施される、滑りラッカー(2)の構成部分の相対変位によって行われることを特徴とする請求項58に記載の方法。

【請求項60】

2つの表面部分(12、13、20)の互いに対するほぼ間隙のない添接が、表面部分(12、13、20)の少なくとも1つにおいて滑りラッカー(2)の構成部分を、少なくとも領域的に除去することによって行われることを特徴とする請求項58または59に記載の方法。

【請求項61】

ほぼ間隙のない添接が、互いに向き合う表面部分(12、13、20)にわたって一貫して形成されることを特徴とする請求項58から60のいずれか1項に記載の方法。

【請求項62】

2つの協働する構成部品(3、14、22)が、粉末または粉末混合物から形成されることを特徴とする請求項58から61のいずれか1項に記載の方法。

【請求項63】

構成部品(3、14、22)の2つの表面部分(12、13、20)が、滑りラッカー(2)でコーティングされることを特徴とする請求項58から62のいずれか1項に記載の方法。

【請求項64】

歯車、歯付きベルトホィール、チェーンホィール、スラストディスク、振動運動のみを実施し、軸方向および/または径方向の負荷にさらされる、回転可能に軸承された部品、クラッチボディのような、クラッチ、ジョウクラッチの部品、スライドスリーブ、同期リング、焼結ハウジング、アキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータをコーティングするための、滑りラッカーの使用。

【請求項1】

金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成された、少なくとも1つの構成部品(3)、特に成形部品(4)を有する構成部材において、

2つの表面部分(12、13)の間に作用する押圧力の作用下で他の構成部品(14、22)の他の表面部分(13)と協働するために設けられている、構成部品(3)の少なくとも1つの表面部分(12)が、滑りラッカー(2)でコーティングされていることを特徴とする構成部品。

【請求項2】

協働するために設けられている2つの表面部分(12、13)が、相互の相対位置を変位可能に形成されていることを特徴とする請求項1に記載の構成部材。

【請求項3】

コーティングされた表面部分(12)が、長手軸(8)に関して円筒状のジャケット面(9、11)を形成し、このジャケット面が他の表面部分(13)と共に軸受箇所を形成するために設けられていることを特徴とする請求項1または2に記載の構成部材。

【請求項4】

円筒状のジャケット面(9)が、構成部品(3)内の孔を形成していることを特徴とする請求項3に記載の構成部材。

【請求項5】

円筒状のジャケット面(11)が、軸または軸線の一部を形成していることを特徴とする請求項3または4に記載の構成部材。

【請求項6】

2つの表面部分(12、13)の円筒状に形成されたジャケット面(9、11)の間に作用する押圧力が、これら表面部分に対して径方向に方向付けされていることを特徴とする請求項3から5のいずれか1項に記載の構成部材。

【請求項7】

2つの表面部分(12、13)の間に作用する押圧力が、これら表面部分に対して軸方向に方向付けされていることを特徴とする請求項1または2に記載の構成部材。

【請求項8】

コーティングされた表面部分(20、12)が、少なくとも、歯車(21)またはクラッチボディ(34)の歯側面(19、37)、クラッチボディ(34)または同期リング(41)の突出部(35,42)の屋根面(40、43)を形成することを特徴とする請求項1から7のいずれか1項に記載の構成部材。

【請求項9】

他の構成部品(14、21)が、金属および場合によってはその中に含まれる非金属の成分からなる粉または粉末混合物からなり、この粉末または粉末混合物を圧縮し、次に焼結することによって形成されていることを特徴とする請求項1から8のいずれか1項に記載の構成部材。

【請求項10】

表面部分(12、13)が、少なくとも領域的に少なくともほぼ間隙なしで相互に添接することを特徴とする請求項1から9のいずれか1項に記載の構成部材。

【請求項11】

少なくともほぼ間隙なしの添接が、相互に向き合う表面部分(12、13)にわたって一貫して形成されていることを特徴とする請求項10に記載の構成部材。

【請求項12】

他の構成部品(14、22)の少なくとも他の表面部分(13)が、滑りラッカー(2)によってコーティングされていることを特徴とする請求項1から11のいずれか1項に記載の構成部材。

【請求項13】

滑りラッカー(2)が、5μmの下限と30μmの上限とを有する層厚を有していることを特徴とする請求項1から12のいずれか1項に記載の構成部材。

【請求項14】

滑りラッカー(2)が、10μmの下限と20μmの上限とを有する層厚を有していることを特徴とする請求項1から13のいずれか1項に記載の構成部材。

【請求項15】

滑りラッカー(2)が、6μmの下限と15μmの上限とを有する層厚を有してることを特徴とする請求項1から14のいずれか1項に記載の構成部材。

【請求項16】

滑りラッカー(2)の層厚が、±3の下限と±5の上限を有する層精度を有していることを特徴とする請求項1から15のいずれか1項に記載の構成部材。

【請求項17】

構成部品(3、14、22)の少なくとも1つが、少なくとも領域的に、コーティングすべき表面部分(12、13、20)内に孔を有しており、滑りラッカー(2)がこの孔を少なくとも領域的に充填することを特徴とする請求項1から16のいずれか1項に記載の構成部材。

【請求項18】

前記孔が、5μmの下限と150μmの上限とを有する領域から選択された、平均の直径を有していることを特徴とする請求項17に記載の構成部材。

【請求項19】

前記孔が、10μmの下限と100μmの上限とを有する領域から選択された、平均の直径を有していることを特徴とする請求項17に記載の構成部材。

【請求項20】

前記孔が、30μmの下限と70μmの上限とを有する領域から選択された、平均の直径を有していることを特徴とする請求項17に記載の構成部材。

【請求項21】

滑りラッカー(2)が、主要成分として、少なくとも1つの熱可塑性樹脂を含んでいることを特徴とする請求項1から20のいずれか1項に記載の構成部材。

【請求項22】

少なくとも1つの熱可塑性樹脂が、ポリイミド、特に芳香族の、ポリアミドイミド、特に芳香族の、ポリアリルエーテールイミド、場合によってはイソシアン酸塩によって改質された、フェノール樹脂、ポリアリルエーテル−エーテルケトン、ポリアミド、特に芳香族の、エポキシ樹脂、ポリテトラフルオロエチレン、たとえばポリフルオロアルコキシ−ポリテトラフルオロエチレン−コポリマーのような、フッ素を含む樹脂、エチレン−テトラフルオロエチレン、フッ化されたエチレン−プロピレン コポリマー、2フッ化ポリビニリデン、フッ化ポリビニル、硫化アリレン、ポリ−トリアゾ−ピロメリットイミド、ポリエステルイミド、硫化ポリアリル、硫化ポリビニレン、ポリスルフォン、ポリアリルスルフォン、酸化ポリアリル、その混合物とコポリマーを含むグループから選択されていることを特徴とする請求項21に記載の構成部材。

【請求項23】

滑りラッカー(2)における樹脂割合が、50重量%の下限と95重量%の上限とを有する領域から選択されていることを特徴とする請求項21または22に記載の構成部材。

【請求項24】

滑りラッカー(2)における樹脂割合が、60重量%の下限と85重量%の上限とを有する領域から選択されていることを特徴とする請求項21または22に記載の構成部材。

【請求項25】

滑りラッカー(2)における樹脂割合が、70重量%の下限と75重量%の上限とを有する領域から選択されていることを特徴とする請求項21または22に記載の構成部材。

【請求項26】

樹脂が、たとえばMoS2、h−BN、WS2、グラファイト、WS2、ポリテトラフルオロエチレン、Pb、Pb−Sn−合金、CF2、PbH2、のような内潤剤、たとえばCrO3、Fe3O4、PbO、ZnO、CdO、Al2O3、SiC、Si3N4、SiO2、Si3N4、粘土、タルク、TiO2、ムル石、CaC2、Zn、AlN、Fe3P、Fe2B、Ni2B、FeBのような固形物質、たとえばZnS、Ag2S、CuS、FeS、FeS2、Sb2S3、PbS、Bi2S3、CdSのような金属硫化物、たとえば、ガラス、炭素、チタン酸カリウムのような特に無機の、繊維、ホイスカー、たとえばSiC、たとえばCuまたは鋼からなる金属繊維のグループから選択された少なくとも1つの添加物を含んでいることを特徴とする請求項21から25のいずれか1項に記載の構成部材。

【請求項27】

滑りラッカー(2)における1つまたは複数の添加物の割合が、5重量%の下限と30重量%の上限とを有する領域から選択されていることを特徴とする請求項26に記載の構成部材。

【請求項28】

滑りラッカー(2)における1つまたは複数の添加物の割合が、10重量%の下限と25重量%の上限とを有する領域から選択されていることを特徴とする請求項26に記載の構成部材。

【請求項29】

滑りラッカー(2)における1つまたは複数の添加物の割合が、15重量%の下限と20重量%の上限とを有する領域から選択されていることを特徴とする請求項26に記載の構成部材。

【請求項30】

少なくとも1つの添加物が、0.5μmの下限と20μmの上限とを有する領域から選択された、粒子大きさを有していることを特徴とする請求項26から29のいずれか1項に記載の構成部材。

【請求項31】

少なくとも1つの添加物が、2μmの下限と10μmの上限とを有する領域から選択された、粒子大きさを有していることを特徴とする請求項26から29のいずれか1項に記載の構成部材。

【請求項32】

少なくとも1つの添加物が、2μmの下限と5μmの上限とを有する領域から選択された、粒子大きさを有していることを特徴とする請求項26から29のいずれか1項に記載の構成部材。

【請求項33】

滑りラッカー(2)が、20HVの下限と45HVの上限とを有する領域から選択された、ビッカース硬度を有していることを特徴とする請求項1から32のいずれか1項に記載の構成部材。

【請求項34】

滑りラッカー(2)が、22HVの下限と35HVの上限とを有する領域から選択された、ビッカース硬度を有していることを特徴とする請求項1から32のいずれか1項に記載の構成部材。

【請求項35】

滑りラッカー(2)が、25HVの下限と30HVの上限とを有する領域から選択された、ビッカース硬度を有していることを特徴とする請求項1から32のいずれか1項に記載の構成部材。

【請求項36】

滑りラッカー(2)が、ポリイミド樹脂、特にポリアミドイミド樹脂、2硫化モリブデン(Mos2)およびグラファイトを含んでおり、その場合にポリイミド樹脂の割合が、60%の下限と80%の上限とを有する領域から選択され、MoS2の割合が、15%の下限と25%の上限を有する領域から選択され、グラファイトの割合が、5%の下限と15%の上限とを有する領域から選択されており、その場合にポリイミド樹脂の割合が、好ましくは、除去すべき溶剤を有するポリイミド樹脂に関し、MoS2とグラファイトの割合がウェットな滑りラッカー(2)に関するものであることを特徴とする請求項1から22のいずれか1項に記載の構成部材。

【請求項37】

ポリイミド樹脂の割合が、65%の下限と75%の上限とを有する領域から選択され、その場合にポリイミド樹脂の割合が、好ましくは、除去すべき溶剤を有するポリイミド樹脂に関するものであることを特徴とする請求項36に記載の構成部材。

【請求項38】

ポリイミド樹脂の割合が、67.5%の下限と72.5%の上限とを有する領域から選択されており、その場合にポリイミド樹脂の割合が、好ましくは、除去すべき溶剤を有するポリイミド樹脂に関するものであることを特徴とする請求項36に記載の構成部材。

【請求項39】

ポリイミド樹脂の割合が、70%であって、その場合にポリイミド樹脂の割合が、好ましくは除去すべき溶剤を有するポリイミド樹脂に関するものであることを特徴とする請求項36に記載の構成部材。

【請求項40】

MoS2の割合が、好ましくはウェットな滑りラッカー(2)に関して、17%の下限と22%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項41】

MoS2の割合が、好ましくはウェットな滑りラッカー(2)に関して、18.5%の下限と21.5%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項42】

MoS2の割合が、好ましくはウェットな滑りラッカー(2)に関して、20%であることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項43】

グラファイトの割合が、好ましくはウェットな滑りラッカー(2)に関して、7%の下限と13%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項44】

グラファイトの割合が、好ましくはウェットな滑りラッカー(2)に関して、8.5%の下限と11.5%の上限とを有する領域から選択されていることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項45】

グラファイトの割合が、好ましくはウェットな滑りラッカー(2)に関して、10%であることを特徴とする請求項36から39のいずれか1項に記載の構成部材。

【請求項46】

グラファイトに対するMoS2の比が、1.5:1の上限と4.5:1の上限とを有する領域から選択されていることを特徴とする請求項1から45のいずれか1項に記載の構成部材。

【請求項47】

10μmの下限と40μmの上限とを有する領域から選択された平均の長さおよび/または10μmの下限と40μmの上限とを有する領域から選択された平均の幅および/または2nmの下限と20nmの上限とを有する領域から選択された平均の高さを有するMoS2−薄層が含まれていることを特徴とする請求項1から46のいずれか1項に記載の構成部材。

【請求項48】

15μmの下限と35μmの上限とを有する領域から選択された平均の長さおよび/または15μmの下限と35μmの上限とを有する領域から選択された平均の幅および/または5nmの下限と15nmの上限とを有する領域から選択された平均の高さを有するMoS2薄層が含まれていることを特徴とする請求項1から46のいずれか1項に記載の構成部材。

【請求項49】

18μmの下限と25μmの上限とを有する領域から選択された平均の長さおよび/または18μmの下限と25μmの上限とを有する領域から選択された平均の幅および/または5nmの下限と8nmの上限とを有する領域から選択された高さを有するMoS2薄層が含まれていることを特徴とする請求項`から46のいずれか1項に記載の構成部材。

【請求項50】

2μmの下限と8μmの上限とを有する領域から選択された、粒子大きさを有するグラファイトが含まれていることを特徴とする請求項1から49のいずれか1項に記載の構成部材。

【請求項51】

滑りラッカー(2)の表面が、0.2μmの下限と1.5μmの上限とを有する領域から選択された、DIN EN ISO4282に基づく算術的平均の山−谷−高さRaを有していることを特徴とする請求項1から50のいずれか1項に記載の構成部材。

【請求項52】

滑りラッカー(2)の表面が、0.5μmの下限と1.0μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく算術的平均の山−谷−高さRaを有していることを特徴とする請求項1から50のいずれか1項に記載の構成部材。

【請求項53】

滑りラッカー(2)の表面が、0.8μmの下限と0.9μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく算術的平均の山−谷−高さRaを有していることを特徴とする請求項1から50のいずれか1項に記載の構成部材。

【請求項54】

滑りラッカー(2)の表面が、0.5μmの下限と10μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく最大の凹凸プロフィール高さRzを有していることを特徴とする請求項1から53のいずれか1項に記載の構成部材。

【請求項55】

滑りラッカー(2)の表面が、3μmの下限と8μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく最大の凹凸プロフィール高さRzを有していることを特徴とする請求項1から553のいずれか1項に記載の構成部材。

【請求項56】

滑りラッカー(2)の表面が、5μmの下限と6μmの上限とを有する領域から選択された、DIN EN ISO4287に基づく最大の凹凸プロフィール高さRzを有していることを特徴とする請求項1から53のいずれか1項に記載の構成部材。

【請求項57】

構成部品(3、14、22)、特に歯車、歯付きディスクホィール、チェーンホィール、スラストディスク、振動運動のみを実施し軸方向および/または径方向の負荷にさらされる、回転可能に軸承された部品、クラッチボディのような、クラッチ、ジョウクラッチの部品、スライドスリーブ、同期リング、焼結ハウジング、アキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータを、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物から、この粉末または粉末混合物を圧縮し、次に焼結することによって形成する方法において、

焼結後に、構成部品(3、14、22)の少なくとも1つの表面部分(12、13、20)上に、請求項13から56のいずれか1項に記載されたような、滑りラッカー(2)が、特にスプレイまたは塗付けによって設けられることを特徴とする構成部品を形成する方法。

【請求項58】

構成部材の構成部品(3、14、22)の協働する表面部分(12、13、20)を形成する方法であって、前記構成部品の少なくとも1つ(3、14、22)が、金属および場合によってはその中に含まれる非金属の成分からなる粉末または粉末混合物から、この粉末または粉末混合物を圧縮し、次に焼結することによって形成され、2つの表面部分(12、13、20)が、互いに対して予め定めることのできる許容誤差範囲で形成される、特に請求項57に記載の方法において、

粉末または粉末混合物からなる構成部品(3、14、22)の2つの表面部分(12、13、20)の少なくとも1つの上に、滑りラッカー(2)が、許容誤差範囲によって予め定めることのできる間隙寸法に相当する層厚で塗布され、それに続いて構成部品(3、14、22)が、所定の相互の相対位置へ移動され、次に2つの表面部分(12、13、20)が、2つの表面部分(12、13、20)がほぼ間隙なしで互いに添接するまで、相互に変位されることを特徴とする方法。

【請求項59】

2つの表面部分(12、13、20)の互いに対するほぼ間隙のない添接が、少なくとも1つの表面部分(12、13、20)に関して実施される、滑りラッカー(2)の構成部分の相対変位によって行われることを特徴とする請求項58に記載の方法。

【請求項60】

2つの表面部分(12、13、20)の互いに対するほぼ間隙のない添接が、表面部分(12、13、20)の少なくとも1つにおいて滑りラッカー(2)の構成部分を、少なくとも領域的に除去することによって行われることを特徴とする請求項58または59に記載の方法。

【請求項61】

ほぼ間隙のない添接が、互いに向き合う表面部分(12、13、20)にわたって一貫して形成されることを特徴とする請求項58から60のいずれか1項に記載の方法。

【請求項62】

2つの協働する構成部品(3、14、22)が、粉末または粉末混合物から形成されることを特徴とする請求項58から61のいずれか1項に記載の方法。

【請求項63】

構成部品(3、14、22)の2つの表面部分(12、13、20)が、滑りラッカー(2)でコーティングされることを特徴とする請求項58から62のいずれか1項に記載の方法。

【請求項64】

歯車、歯付きベルトホィール、チェーンホィール、スラストディスク、振動運動のみを実施し、軸方向および/または径方向の負荷にさらされる、回転可能に軸承された部品、クラッチボディのような、クラッチ、ジョウクラッチの部品、スライドスリーブ、同期リング、焼結ハウジング、アキシャル軸受またはラジアル軸受、VVTシステムにおけるロータまたはステータをコーティングするための、滑りラッカーの使用。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2009−512820(P2009−512820A)

【公表日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2008−535833(P2008−535833)

【出願日】平成18年10月10日(2006.10.10)

【国際出願番号】PCT/AT2006/000412

【国際公開番号】WO2007/045003

【国際公開日】平成19年4月26日(2007.4.26)

【出願人】(508122161)ミーバ ジンター オーストリア ゲゼルシャフト ミット ベシュレンクテル ハフツング (14)

【Fターム(参考)】

【公表日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成18年10月10日(2006.10.10)

【国際出願番号】PCT/AT2006/000412

【国際公開番号】WO2007/045003

【国際公開日】平成19年4月26日(2007.4.26)

【出願人】(508122161)ミーバ ジンター オーストリア ゲゼルシャフト ミット ベシュレンクテル ハフツング (14)

【Fターム(参考)】

[ Back to top ]