コーティング剤および携帯用電子機器

【課題】指紋跡や剥離個所が目立たないコーティング膜を提供する。

【解決手段】コーティング膜は携帯用情報機器の表面に形成される。コーティング膜を形成するコーティング剤は、樹脂と、粒子径0.3μm〜1.0μmの範囲にある微粒子とを含む。さらに、樹脂と微粒子の質量比が100:20〜500の割合となっている。この結果、コーティング膜は指紋油脂と指紋油脂以外の領域の光沢度が近接して指紋跡が目棚なくなる。また、コーティング膜を薄く形成することができるので、剥離個所が目立たなくなる。

【解決手段】コーティング膜は携帯用情報機器の表面に形成される。コーティング膜を形成するコーティング剤は、樹脂と、粒子径0.3μm〜1.0μmの範囲にある微粒子とを含む。さらに、樹脂と微粒子の質量比が100:20〜500の割合となっている。この結果、コーティング膜は指紋油脂と指紋油脂以外の領域の光沢度が近接して指紋跡が目棚なくなる。また、コーティング膜を薄く形成することができるので、剥離個所が目立たなくなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、指紋跡や剥がれた場所を目立たないようにするコーティング膜に関する。

【背景技術】

【0002】

ノートブック型コンピュータ、PDAあるいは携帯電話などの携帯用電子機器の筐体は、持ち運びに便利なように軽量で、かつ表面にスクラッチや擦過傷などが発生しにくいものであることが望ましい。そのために、軽量かつ安価で比較的強度の高いアルミニウム合金などを構造材として使用し、表面をチタン化合物などの硬度の高い保護膜で覆っている。しかし、チタン化合物などのような硬度の高い金属膜の表面は鏡面状になるため、指紋油脂が付着すると汚れが目立ち美観を損なってしまう。

【0003】

その対策として、透明な塗料に粒子径が3〜15μmの微粒子を混入させたコーティング剤を保護膜の表面に塗布し、指紋油脂が付着した部分とその他の部分の光沢度(グロス)を近似させる方法が採用されている。コーティング膜と保護膜は硬度の差が大きいため、コーティング膜は剥がれやすい傾向にある。光沢度を調整するために必要な量の微粒子を塗料に混入させると、微粒子の粒子径が比較的大きいため、コーティング膜は透明度が低下してしまう。そして、筐体の表面にスクラッチや擦過傷が発生して保護膜が露出すると、コーティング膜と保護膜の色の差が目立って美観を損なうという問題があった。

【0004】

また、光沢度を調整しながらコーティング膜が剥がれた場所を目立たなくするために、透明な塗料に粒子径が0.01μm以下の微粒子を混ぜてコーティング膜の透明度を確保し、かつ、コーティング膜の光沢度を指紋油脂の光沢度に近似させる方法がある。この場合は、コーティング膜の透明度が確保されているので、保護膜が露出してもその部分は目立ちにくい。

【0005】

特許文献1は、表面に指紋油脂や機械油が付着しても光の干渉の発生を低減して、付着跡を目立たないようにすることができる被膜形成品を開示する。同文献の被膜形成品は、その要約に記載されているように、被膜形成樹脂中に微粒子を均一に分散した組成を有する透明な硬化被膜として形成される。そして被膜形成樹脂と微粒子のいずれか一方は、指紋油脂または機械油の屈折率nより小さい屈折率を有するとともに、いずれか他方は屈折率nより大きい屈折率を有し、かつ硬化被膜は屈折率が実質的にnとなるように調整して形成されている。その結果、指紋油脂または機械油と屈折率が実質的に等しい硬化皮膜の間で起こる光の干渉を低減することができる。硬化被膜に含まれる微粒子は、材料に窒化チタンや一酸化珪素が採用され、粒子径が0.05〜0.2μmで、塗料主剤に対する混入の割合は質量比で1〜90%となっている。

【特許文献1】特開2004−181735号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

光沢度を近似させてかつ剥がれた場合にも目立たないコーティング膜を形成するときの着眼点として、従来は、コーティング膜の透明度に着目していた。この場合に、微粒子の粒子径を0.01μm以下にして透明度を確保する必要があると考えられていた。以後、本明細書において、コーティング膜が剥がれた場所が目立たない性質を剥離部美観性ということにする。また、特許文献1に記載された技術で屈折率を調整する場合には、微粒子の粒子径を0.2μm以下にする必要がある。

【0007】

従来の技術では、光沢度や屈折率を調整して指紋跡の目立たないコーティング膜を形成するために、コーティング剤に混入させる微粒子の粒子径を0.01μm以下あるいは0.2μm以下といった非常に小さいものにする必要があった。このような粒子径の微粒子は、大きな微粒子を機械的に粉砕して製造することは困難であるため製造コストの増大をもたらすことになる。

【0008】

また、特許文献1記載の技術では、その段落0035に粒子径が0.2μm以上になると粒子径が硬化被膜の膜厚以上になってしまうことがあり、硬化皮膜の膜強度を劣化させるおそれがあると記載されているので、粒子径を0.2μm以上にすることはできない。携帯用電子機器の筐体に形成される表面被覆層は、鍵や文房具などの金属類と一緒に鞄やポケットに入れられて運ばれる機会が多いため、スクラッチや擦過傷で表面被覆層が剥がれることは十分に予想し得るため、この場合でも美観性を保つ必要がある。

【0009】

したがって、携帯用電子機器の表面に形成されるコーティング膜には指紋油脂を目立たないようにする機能に加えて、剥がれた場所を目立たないようにする剥離部美観性を保つ機能が求められる。そこで本発明の目的は、指紋跡および剥がれた場所を目立たないようにするコーティング膜を形成するコーティング剤を提供することにある。さらに本発明の目的は、そのようなコーティング剤で形成したコーティング膜を備える携帯用電子機器を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、透明度や屈折率をパラメータにして粒子径を選択する従来の技術とは異なり、コーティング膜の厚さという新たなパラメータに着眼して粒子径を選択することで光沢度を調整する。さらに、本発明では、コーティング膜の厚さをできるだけ薄くしている。本発明にかかるコーティング剤は、樹脂と粒子径が0.3μm〜1.0μmの範囲にある微粒子とを含んでいる。樹脂と微粒子の質量比は100:20〜500の割合となっている。このような構成のコーティング剤を鏡面状の下地層の表面に塗布してコーティング膜を形成すると、指紋油脂の光沢度と指紋油脂以外の部分の光沢度が近似するため指紋跡が目立たなくなる。また、粒子径が0.3μm〜1.0μmの範囲にある粒子を樹脂に混入させると、コーティング膜の厚さが薄くなるように塗布することができるため、コーティング膜が剥がれたときのコーティング膜と保護膜との間の段差が低くなり剥離部美観性を保つことができる。

【0011】

コーティング剤は、粒子径が0.3μm〜1.0μmの範囲にあるさまざまな粒子径の微粒子を含んでよいが、粒子径が0.3μmに近い微粒子が粒子径が1.0μmに近い微粒子より多い場合には、樹脂と微粒子の質量比を100:100〜500にすると光沢度とコーティング膜の厚さの調整がし易い。また、粒子径が1.0μmに近い微粒子が粒子径が0.3μmに近い微粒子より多い場合には、樹脂と微粒子との質量比を100:20〜200にすると光沢度とコーティング膜の厚さの調整がし易い。樹脂は、分子量が500〜2000の範囲にあるメラミン樹脂やエポキシ樹脂などの携帯用電子機器の塗料として周知のものを使用することができるが、透明な樹脂を使用するとコーティング膜の透明度が向上して剥離部美観性を一層良好に保つことができる。

【0012】

窒化チタン層を含む多層構造の保護膜は、硬度が大きくて剥がれにくいので携帯用電子機器に採用する上で都合がよいが、窒化チタン層の表面が鏡面状態になって指紋跡が目立ってしまう。窒化チタン層の上に、微粒子の粒子径と樹脂と微粒子の質量比が調整されたコーティング剤を塗布して形成したコーティング膜は光沢度が近似しているので、指紋跡が目立たなくなる。また、コーティング膜の厚さを0.5μm以下にすることができるので剥離部美観性を維持することができる。

【発明の効果】

【0013】

本発明により、指紋跡および剥がれた場所を目立たないようにするコーティング膜を形成するコーティング剤を提供することができた。さらに本発明により、そのようなコーティング剤で形成したコーティング膜を備える携帯用電子機器を提供することができた。

【発明を実施するための最良の形態】

【0014】

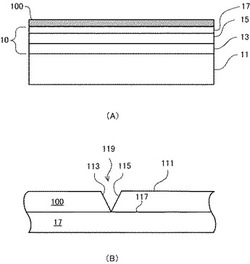

図1はノート型コンピュータ1の外形を示す斜視図である。図2(A)は、ノート型コンピュータ1の筐体の断面図で、図2(B)はコーティング膜100にスクラッチ119が生じた状態を示す図である。図2(A)において、ノート型コンピュータ1の筐体は、ボディー11がアルミニウム合金で形成され、その上に筐体をスクラッチや擦過傷から保護するための保護膜として多層被覆膜10が形成されている。多層被覆膜10の表面には、指紋跡を目立たせないようにするための本実施の形態にかかるコーティング剤を塗布してコーティング膜100を形成している。コーティング膜100は、指紋跡を目立たなくするとともに、金属層に付着しやすく耐久性がありかつ安価に形成できる必要がある。

【0015】

多層被覆膜10は、ブライト・ニッケル層13、リン酸ニッケル層15、および窒化チタン層17の3層構造になっている。ボディー11は、アルミニウム合金に限定する必要はなく、電気メッキの可能な金属材料であれば種類を問わず採用することができる。アルミニウム合金11はビッカース硬度(Hv)が100〜200である。アルミニウム合金11の表面には電気メッキでブライト・ニッケル層13を5μm〜15μmの厚さで形成する。ブライト・ニッケル層のHvは500でありアルミニウム合金のHvより大きい。ブライト・ニッケル層は、これにつづくリン酸ニッケル層15のメッキ工程において使用するpHの低い電解液からアルミニウム合金を保護する目的も兼ねている。

【0016】

ブライト・ニッケル層13の表面には、さらに電気メッキでリン酸ニッケル層15を3μm〜15μmの厚さで形成する。リン酸ニッケル層15のHvは640であり、ブライト・ニッケル層13のHvより大きい。ブライト・ニッケル層13とリン酸ニッケル層15は中間層を構成する。リン酸ニッケル層15の表面には、スパッタ法またはイオン・プレーティング法などの物理的蒸着法で窒化チタン層17を形成する。窒化チタン層17は、多層被覆膜10の最も外側に形成される表面層であり厚さを0.05μm〜10μmとしている。窒化チタン層17のHvは800〜1100であり、リン酸ニッケル層15のHvより大きい。窒化チタン層17の形成に物理的蒸着法を採用するのは、下地層となるリン酸ニッケル層15への付着性を高めて容易に剥離しないようにするためである。

【0017】

多層被覆膜10の硬度は、ビッカース硬度計で直接測定することができないためコイン・テスト法で計測した。コイン・テスト法では、あらかじめHvが既知の基準材料の表面に対して、10Kg/cm2の力を加えたコインでスクラッチを形成し、多層被覆膜10にも同様の方法でスクラッチを形成する。そして、両者のスクラッチの痕跡を比較して近似している場合に当該基準材料のHvを多層被覆膜10のHvとして採用する。その結果、多層被覆膜10のHvは、800〜1100となった。表面層が薄いにもかかわらず比較的大きな硬度が得られたのはアルミニウム合金11よりも硬度の大きい中間層の作用による。

【0018】

中間層は基材の硬度と表面層の硬度との中間の硬度を有する電気メッキが可能な材料であれば自由に選択できる。たとえば、銅、ニッケル、およびクロムから選択した単一の元素または2つ以上の元素を含む組成物から硬度を選択して順番に積層するようにしてもよい。中間層の数は多いほど耐剥離性が向上するがコストが増大するので2層程度が望ましい。

【0019】

つぎに、コーティング膜100について説明する。コーティング膜100が指紋跡を目立たなくすることができる原理は、塗料に微粒子を混入させて指紋油脂の光沢度と指紋油脂以外の領域の光沢度を近似させる点にある。塗料は、樹脂、顔料、および溶剤からなる基本的な要素で構成される。樹脂は、光、酸素、水、酸、アルカリなどにより分解されにくいという耐久性、窒化チタン層17などの下地層に対する親和性、塗装時の流動性、および乾燥工程における硬化性などの携帯用電子機器の筐体に求められる一般的な機能を備えている材料から選択される。

【0020】

本実施の形態にかかる樹脂は、メラミン樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂、またはアルキド樹脂などの中から選択したいずれか1種類またはそれらの混合したものを採用することができる。コーティング膜100は、多層被覆膜10の表面に付着している間は指紋跡を目立たなくする必要があるが、スクラッチや擦過傷により多層被覆膜10の表面から部分的に剥がれたときには剥がれた場所が目立たないようにする剥離部美観性を保有する必要がある。したがって、塗料は下地が金属層の場合は透明であることが望ましいが、下地がプラスチックの場合は当該プラスチックの色に着色するための顔料を混入させることが望ましい。溶剤は塗装時の流動性を確保するために周知の材料を選択する。

【0021】

微粒子は、二酸化珪素、二酸化チタン、タルク、およびカオリナイトなどから選択したいずれか1種類、あるいは複数の種類を混合したものを原料にして製造される。光沢度は、物体の拡散反射に対する直接反射の割合として定義される。樹脂に微粒子を混入させることで、コーティング膜100の表面において粒子からの拡散反射の割合が多くなって、指紋油脂からの直接反射の拡散反射に対する割合と指紋油脂以外の領域からの直接反射の拡散反射に対する割合が接近し両者の光沢度が近似するようになる。コーティング膜100の厚さが薄いと、図2(B)に示すように、スクラッチ119に発生したコーティング膜100の下地層の表面117に対する段差部分の断面113、115の面積が小さくなるために剥離部分が目立たなくなる。したがって、剥離部美観性を確保するためには、コーティング膜100の厚さをできるだけ薄くする必要がある。本実施の形態にかかるコーティング剤には、粒子径が0.3μm〜1.0μmの間にある微粒子を樹脂に混入させているため、コーティング膜の厚さを薄くすることができる。よって、コーティング膜100は光沢度の調整することができ、かつ剥離部美観性を保有することになる。

【0022】

図3は、コーティング膜100の厚さと微粒子の粒子径の関係を模式的に描いた図である。下地層となる窒化チタン層17の上には、液状のコーティング剤が塗られたあとに乾燥させられて硬化したコーティング膜100が形成されている。コーティング膜100は、微粒子101と樹脂103に加えてさらに機能を調整するための周知の添加剤が混入されて形成されている。コーティング剤は希釈剤で希釈されて流動性が調整され、制御された厚さに周知の方法で塗られる。

【0023】

コーティング剤は、コーティング膜100が微粒子101の存在しない場所にある樹脂103の最小の厚さtが、コーティング剤に含まれる微粒子の最大の粒子径の約半分になるように塗布することができる。コーティング膜100は、微粒子が存在する場所と樹脂だけの場所で厚さが異なるので、本明細書においてはコーティング膜の厚さを樹脂部分の最小の厚さとして定義することにする。コーティング膜100の厚さは、コーティングした筐体を切断して断面を顕微鏡で確認したり、レーザ測定装置を使って非接触式で測定することができる。コーティング膜100にスクラッチ119がついたり、コーティング膜100が剥離したりする場合は、樹脂103の部分に図2(B)を参照して説明したようにコーティング膜100の表面111と下地層の表面117で上下が画定された断面113、115が形成される。コーティング膜100は、断面113、115の面積が小さくなっているので剥離部分が目立ちにくく、剥離部美観性を維持することができる。

【0024】

剥離部美観性を確保するために、コーティング膜に許容される厚さを決めるために、12人の検査員による官能検査を行った。官能検査は、0.5μmから2μmまでの間に8段階の厚さのコーティング膜を形成して段差の大きさと目立ち具合を検査するといった方法で行った。その結果コーティング膜の厚さを0.5μm以下にすると、剥離部美観性が良好で、1.0μmを超えると剥離部が目立つことがわかった。本実施の形態にかかるコーティング剤は、粒子径の上限を1.0μmにしておくことにより、コーティング膜の厚さを0.5μm以下にすることができるので、剥離部美観性を維持することができるようになっている。

【0025】

従来のコーティング膜において光沢度を調整するために混入させていた微粒子の粒子径は3μm〜15μmであったが、この場合はコーティング膜の厚さが約1.5μm以上になる。これに対して本実施の形態にかかるコーティング膜100の厚さは、0.3μm〜1.0μmの微粒子を採用することで0.5μm以下になり、従来に比べて1/3程度まで薄くすることができる。

【0026】

樹脂に混入させる微粒子の量が増大すると、コーティング膜の厚さが微粒子の粒子径に支配されるようになるため、樹脂に対する微粒子の混入割合は、質量比で樹脂100に対して20〜500にしている。塗料に混入させる微粒子は、大きな粒子を粉砕して製造した微粒子からフィルターで大きな微粒子を除去して残ったものを使用するために、さまざまな粒子径のもので構成されている。粒子径が0.3μmに近い微粒子が粒子径が1.0μmに近い微粒子より多い場合は、樹脂に対する微粒子の割合を質量比で樹脂100に対して微粒子100〜500にすることが望ましい。粒子径が1.0μmに近い微粒子が粒子径0.3μmに近い微粒子より多い場合は、樹脂に対する微粒子の割合を質量比で樹脂100に対して微粒子20〜200程度にすることが望ましい。

【0027】

樹脂に対する微粒子の質量比の下限は、指紋跡が目立たないように光沢度を調整できる範囲として設定している。微粒子の量が少なくなると、微粒子からの拡散反射の量を十分に得ることができなくなり光沢度を調整することができなくなる。また、微粒子の質量比の上限は、コーティング膜の厚さを管理する目的以外に、コーティング膜の信頼性を確保するために設定している。微粒子の量が多くなると、粒子同士が接近して凝集破壊を起こし、コーティング膜が脆くなって信頼性に欠けるものとなる。

【0028】

粒子径が1.0μmよりも大きくなってゆくと、コーティング膜を薄く形成することができないので、剥離個所が目立つようになり剥離部美観性を維持する機能が低下する。さらに、微粒子の粒子径が1.0μmより大きくなってゆくと、コーティング膜100の透明度が次第に低下するために、下地層が金属の場合には下地層とコーティング膜の色の違いが大きくなって、剥離部美観性を維持する機能が低下する。また、微粒子の粒子径が0.3μmより小さくなってゆくに従って、微粒子の製造が次第に困難になりコストが増大する。また、樹脂が下地層の上で3次元結合して硬化するためには、樹脂の厚さが最低0.4μm〜0.5μm程度は必要であるため、コーティング膜をこれ以上薄くすることはできないので、微粒子の粒子径を0.3μm以下にしてもコーティング膜を薄くする上では有効でない。

【0029】

コーティング膜100を形成するためのコーティング剤を製造するために、最初に分散機に二酸化珪素あるいは二酸化チタンなどの比較的大きい微粒子と、グリコールエステル系などの比較的高沸点、高粘度の懸濁用溶剤を一定の比率で投入して長時間撹拌し粒子径が0.3μm〜1.0μmの微粒子を製造する。分散機はペブルミル、サンドミル、ロールミル、またはグラスミルなどを使用することができる。つづいて樹脂を投入して、所定時間撹拌したのち粒子径が1.0μm以上の微粒子をフィルターで取り除く。

【0030】

粒子径の小さい微粒子を最初から樹脂に投入して撹拌しても、微粒子同士がくっつくいわゆるフロッキングが発生してしまい微粒子の粒子径を所定の範囲に維持することができなくなる。本実施の形態にかかる製造方法によれば、大きい微粒子と小さい微粒子を分散機の中に同時に存在させて、小さい微粒子の周りを樹脂が取り囲むようにすることで所定の粒子径の微粒子が適度に分布したコーティング剤を製造することができる。つづいて、樹脂と微粒子の混合物に対して希釈溶剤を混ぜてコーティング剤にする。希釈溶剤は、揮発性の非常に早いものと非常に遅いものを混合することで、薄くて均一な厚さのコーティング膜を形成することができるようになる。下地層に塗料を塗布する方法は、刷毛塗り、スプレー・コート、またはロール・コートなどの周知の方法を採用することができる。

【0031】

これまで本発明について図面に示した特定の実施の形態をもって説明してきたが、本発明は図面に示した実施の形態に限定されるものではなく、本発明の効果を奏する限り、これまで知られたいかなる構成であっても採用することができることはいうまでもないことである。

【産業上の利用可能性】

【0032】

指紋油脂が付着しやすく、かつ、剥がれても目立たないようにする必要があるコーティング膜に適用することができる。

【図面の簡単な説明】

【0033】

【図1】ノート型コンピュータの外形を示す斜視図である。

【図2】ノート型コンピュータの筐体の断面図である。

【図3】コーティング膜の厚さを説明する図である。

【符号の説明】

【0034】

100 コーティング膜

101 微粒子

103 樹脂

119 スクラッチ

【技術分野】

【0001】

本発明は、指紋跡や剥がれた場所を目立たないようにするコーティング膜に関する。

【背景技術】

【0002】

ノートブック型コンピュータ、PDAあるいは携帯電話などの携帯用電子機器の筐体は、持ち運びに便利なように軽量で、かつ表面にスクラッチや擦過傷などが発生しにくいものであることが望ましい。そのために、軽量かつ安価で比較的強度の高いアルミニウム合金などを構造材として使用し、表面をチタン化合物などの硬度の高い保護膜で覆っている。しかし、チタン化合物などのような硬度の高い金属膜の表面は鏡面状になるため、指紋油脂が付着すると汚れが目立ち美観を損なってしまう。

【0003】

その対策として、透明な塗料に粒子径が3〜15μmの微粒子を混入させたコーティング剤を保護膜の表面に塗布し、指紋油脂が付着した部分とその他の部分の光沢度(グロス)を近似させる方法が採用されている。コーティング膜と保護膜は硬度の差が大きいため、コーティング膜は剥がれやすい傾向にある。光沢度を調整するために必要な量の微粒子を塗料に混入させると、微粒子の粒子径が比較的大きいため、コーティング膜は透明度が低下してしまう。そして、筐体の表面にスクラッチや擦過傷が発生して保護膜が露出すると、コーティング膜と保護膜の色の差が目立って美観を損なうという問題があった。

【0004】

また、光沢度を調整しながらコーティング膜が剥がれた場所を目立たなくするために、透明な塗料に粒子径が0.01μm以下の微粒子を混ぜてコーティング膜の透明度を確保し、かつ、コーティング膜の光沢度を指紋油脂の光沢度に近似させる方法がある。この場合は、コーティング膜の透明度が確保されているので、保護膜が露出してもその部分は目立ちにくい。

【0005】

特許文献1は、表面に指紋油脂や機械油が付着しても光の干渉の発生を低減して、付着跡を目立たないようにすることができる被膜形成品を開示する。同文献の被膜形成品は、その要約に記載されているように、被膜形成樹脂中に微粒子を均一に分散した組成を有する透明な硬化被膜として形成される。そして被膜形成樹脂と微粒子のいずれか一方は、指紋油脂または機械油の屈折率nより小さい屈折率を有するとともに、いずれか他方は屈折率nより大きい屈折率を有し、かつ硬化被膜は屈折率が実質的にnとなるように調整して形成されている。その結果、指紋油脂または機械油と屈折率が実質的に等しい硬化皮膜の間で起こる光の干渉を低減することができる。硬化被膜に含まれる微粒子は、材料に窒化チタンや一酸化珪素が採用され、粒子径が0.05〜0.2μmで、塗料主剤に対する混入の割合は質量比で1〜90%となっている。

【特許文献1】特開2004−181735号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

光沢度を近似させてかつ剥がれた場合にも目立たないコーティング膜を形成するときの着眼点として、従来は、コーティング膜の透明度に着目していた。この場合に、微粒子の粒子径を0.01μm以下にして透明度を確保する必要があると考えられていた。以後、本明細書において、コーティング膜が剥がれた場所が目立たない性質を剥離部美観性ということにする。また、特許文献1に記載された技術で屈折率を調整する場合には、微粒子の粒子径を0.2μm以下にする必要がある。

【0007】

従来の技術では、光沢度や屈折率を調整して指紋跡の目立たないコーティング膜を形成するために、コーティング剤に混入させる微粒子の粒子径を0.01μm以下あるいは0.2μm以下といった非常に小さいものにする必要があった。このような粒子径の微粒子は、大きな微粒子を機械的に粉砕して製造することは困難であるため製造コストの増大をもたらすことになる。

【0008】

また、特許文献1記載の技術では、その段落0035に粒子径が0.2μm以上になると粒子径が硬化被膜の膜厚以上になってしまうことがあり、硬化皮膜の膜強度を劣化させるおそれがあると記載されているので、粒子径を0.2μm以上にすることはできない。携帯用電子機器の筐体に形成される表面被覆層は、鍵や文房具などの金属類と一緒に鞄やポケットに入れられて運ばれる機会が多いため、スクラッチや擦過傷で表面被覆層が剥がれることは十分に予想し得るため、この場合でも美観性を保つ必要がある。

【0009】

したがって、携帯用電子機器の表面に形成されるコーティング膜には指紋油脂を目立たないようにする機能に加えて、剥がれた場所を目立たないようにする剥離部美観性を保つ機能が求められる。そこで本発明の目的は、指紋跡および剥がれた場所を目立たないようにするコーティング膜を形成するコーティング剤を提供することにある。さらに本発明の目的は、そのようなコーティング剤で形成したコーティング膜を備える携帯用電子機器を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、透明度や屈折率をパラメータにして粒子径を選択する従来の技術とは異なり、コーティング膜の厚さという新たなパラメータに着眼して粒子径を選択することで光沢度を調整する。さらに、本発明では、コーティング膜の厚さをできるだけ薄くしている。本発明にかかるコーティング剤は、樹脂と粒子径が0.3μm〜1.0μmの範囲にある微粒子とを含んでいる。樹脂と微粒子の質量比は100:20〜500の割合となっている。このような構成のコーティング剤を鏡面状の下地層の表面に塗布してコーティング膜を形成すると、指紋油脂の光沢度と指紋油脂以外の部分の光沢度が近似するため指紋跡が目立たなくなる。また、粒子径が0.3μm〜1.0μmの範囲にある粒子を樹脂に混入させると、コーティング膜の厚さが薄くなるように塗布することができるため、コーティング膜が剥がれたときのコーティング膜と保護膜との間の段差が低くなり剥離部美観性を保つことができる。

【0011】

コーティング剤は、粒子径が0.3μm〜1.0μmの範囲にあるさまざまな粒子径の微粒子を含んでよいが、粒子径が0.3μmに近い微粒子が粒子径が1.0μmに近い微粒子より多い場合には、樹脂と微粒子の質量比を100:100〜500にすると光沢度とコーティング膜の厚さの調整がし易い。また、粒子径が1.0μmに近い微粒子が粒子径が0.3μmに近い微粒子より多い場合には、樹脂と微粒子との質量比を100:20〜200にすると光沢度とコーティング膜の厚さの調整がし易い。樹脂は、分子量が500〜2000の範囲にあるメラミン樹脂やエポキシ樹脂などの携帯用電子機器の塗料として周知のものを使用することができるが、透明な樹脂を使用するとコーティング膜の透明度が向上して剥離部美観性を一層良好に保つことができる。

【0012】

窒化チタン層を含む多層構造の保護膜は、硬度が大きくて剥がれにくいので携帯用電子機器に採用する上で都合がよいが、窒化チタン層の表面が鏡面状態になって指紋跡が目立ってしまう。窒化チタン層の上に、微粒子の粒子径と樹脂と微粒子の質量比が調整されたコーティング剤を塗布して形成したコーティング膜は光沢度が近似しているので、指紋跡が目立たなくなる。また、コーティング膜の厚さを0.5μm以下にすることができるので剥離部美観性を維持することができる。

【発明の効果】

【0013】

本発明により、指紋跡および剥がれた場所を目立たないようにするコーティング膜を形成するコーティング剤を提供することができた。さらに本発明により、そのようなコーティング剤で形成したコーティング膜を備える携帯用電子機器を提供することができた。

【発明を実施するための最良の形態】

【0014】

図1はノート型コンピュータ1の外形を示す斜視図である。図2(A)は、ノート型コンピュータ1の筐体の断面図で、図2(B)はコーティング膜100にスクラッチ119が生じた状態を示す図である。図2(A)において、ノート型コンピュータ1の筐体は、ボディー11がアルミニウム合金で形成され、その上に筐体をスクラッチや擦過傷から保護するための保護膜として多層被覆膜10が形成されている。多層被覆膜10の表面には、指紋跡を目立たせないようにするための本実施の形態にかかるコーティング剤を塗布してコーティング膜100を形成している。コーティング膜100は、指紋跡を目立たなくするとともに、金属層に付着しやすく耐久性がありかつ安価に形成できる必要がある。

【0015】

多層被覆膜10は、ブライト・ニッケル層13、リン酸ニッケル層15、および窒化チタン層17の3層構造になっている。ボディー11は、アルミニウム合金に限定する必要はなく、電気メッキの可能な金属材料であれば種類を問わず採用することができる。アルミニウム合金11はビッカース硬度(Hv)が100〜200である。アルミニウム合金11の表面には電気メッキでブライト・ニッケル層13を5μm〜15μmの厚さで形成する。ブライト・ニッケル層のHvは500でありアルミニウム合金のHvより大きい。ブライト・ニッケル層は、これにつづくリン酸ニッケル層15のメッキ工程において使用するpHの低い電解液からアルミニウム合金を保護する目的も兼ねている。

【0016】

ブライト・ニッケル層13の表面には、さらに電気メッキでリン酸ニッケル層15を3μm〜15μmの厚さで形成する。リン酸ニッケル層15のHvは640であり、ブライト・ニッケル層13のHvより大きい。ブライト・ニッケル層13とリン酸ニッケル層15は中間層を構成する。リン酸ニッケル層15の表面には、スパッタ法またはイオン・プレーティング法などの物理的蒸着法で窒化チタン層17を形成する。窒化チタン層17は、多層被覆膜10の最も外側に形成される表面層であり厚さを0.05μm〜10μmとしている。窒化チタン層17のHvは800〜1100であり、リン酸ニッケル層15のHvより大きい。窒化チタン層17の形成に物理的蒸着法を採用するのは、下地層となるリン酸ニッケル層15への付着性を高めて容易に剥離しないようにするためである。

【0017】

多層被覆膜10の硬度は、ビッカース硬度計で直接測定することができないためコイン・テスト法で計測した。コイン・テスト法では、あらかじめHvが既知の基準材料の表面に対して、10Kg/cm2の力を加えたコインでスクラッチを形成し、多層被覆膜10にも同様の方法でスクラッチを形成する。そして、両者のスクラッチの痕跡を比較して近似している場合に当該基準材料のHvを多層被覆膜10のHvとして採用する。その結果、多層被覆膜10のHvは、800〜1100となった。表面層が薄いにもかかわらず比較的大きな硬度が得られたのはアルミニウム合金11よりも硬度の大きい中間層の作用による。

【0018】

中間層は基材の硬度と表面層の硬度との中間の硬度を有する電気メッキが可能な材料であれば自由に選択できる。たとえば、銅、ニッケル、およびクロムから選択した単一の元素または2つ以上の元素を含む組成物から硬度を選択して順番に積層するようにしてもよい。中間層の数は多いほど耐剥離性が向上するがコストが増大するので2層程度が望ましい。

【0019】

つぎに、コーティング膜100について説明する。コーティング膜100が指紋跡を目立たなくすることができる原理は、塗料に微粒子を混入させて指紋油脂の光沢度と指紋油脂以外の領域の光沢度を近似させる点にある。塗料は、樹脂、顔料、および溶剤からなる基本的な要素で構成される。樹脂は、光、酸素、水、酸、アルカリなどにより分解されにくいという耐久性、窒化チタン層17などの下地層に対する親和性、塗装時の流動性、および乾燥工程における硬化性などの携帯用電子機器の筐体に求められる一般的な機能を備えている材料から選択される。

【0020】

本実施の形態にかかる樹脂は、メラミン樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂、またはアルキド樹脂などの中から選択したいずれか1種類またはそれらの混合したものを採用することができる。コーティング膜100は、多層被覆膜10の表面に付着している間は指紋跡を目立たなくする必要があるが、スクラッチや擦過傷により多層被覆膜10の表面から部分的に剥がれたときには剥がれた場所が目立たないようにする剥離部美観性を保有する必要がある。したがって、塗料は下地が金属層の場合は透明であることが望ましいが、下地がプラスチックの場合は当該プラスチックの色に着色するための顔料を混入させることが望ましい。溶剤は塗装時の流動性を確保するために周知の材料を選択する。

【0021】

微粒子は、二酸化珪素、二酸化チタン、タルク、およびカオリナイトなどから選択したいずれか1種類、あるいは複数の種類を混合したものを原料にして製造される。光沢度は、物体の拡散反射に対する直接反射の割合として定義される。樹脂に微粒子を混入させることで、コーティング膜100の表面において粒子からの拡散反射の割合が多くなって、指紋油脂からの直接反射の拡散反射に対する割合と指紋油脂以外の領域からの直接反射の拡散反射に対する割合が接近し両者の光沢度が近似するようになる。コーティング膜100の厚さが薄いと、図2(B)に示すように、スクラッチ119に発生したコーティング膜100の下地層の表面117に対する段差部分の断面113、115の面積が小さくなるために剥離部分が目立たなくなる。したがって、剥離部美観性を確保するためには、コーティング膜100の厚さをできるだけ薄くする必要がある。本実施の形態にかかるコーティング剤には、粒子径が0.3μm〜1.0μmの間にある微粒子を樹脂に混入させているため、コーティング膜の厚さを薄くすることができる。よって、コーティング膜100は光沢度の調整することができ、かつ剥離部美観性を保有することになる。

【0022】

図3は、コーティング膜100の厚さと微粒子の粒子径の関係を模式的に描いた図である。下地層となる窒化チタン層17の上には、液状のコーティング剤が塗られたあとに乾燥させられて硬化したコーティング膜100が形成されている。コーティング膜100は、微粒子101と樹脂103に加えてさらに機能を調整するための周知の添加剤が混入されて形成されている。コーティング剤は希釈剤で希釈されて流動性が調整され、制御された厚さに周知の方法で塗られる。

【0023】

コーティング剤は、コーティング膜100が微粒子101の存在しない場所にある樹脂103の最小の厚さtが、コーティング剤に含まれる微粒子の最大の粒子径の約半分になるように塗布することができる。コーティング膜100は、微粒子が存在する場所と樹脂だけの場所で厚さが異なるので、本明細書においてはコーティング膜の厚さを樹脂部分の最小の厚さとして定義することにする。コーティング膜100の厚さは、コーティングした筐体を切断して断面を顕微鏡で確認したり、レーザ測定装置を使って非接触式で測定することができる。コーティング膜100にスクラッチ119がついたり、コーティング膜100が剥離したりする場合は、樹脂103の部分に図2(B)を参照して説明したようにコーティング膜100の表面111と下地層の表面117で上下が画定された断面113、115が形成される。コーティング膜100は、断面113、115の面積が小さくなっているので剥離部分が目立ちにくく、剥離部美観性を維持することができる。

【0024】

剥離部美観性を確保するために、コーティング膜に許容される厚さを決めるために、12人の検査員による官能検査を行った。官能検査は、0.5μmから2μmまでの間に8段階の厚さのコーティング膜を形成して段差の大きさと目立ち具合を検査するといった方法で行った。その結果コーティング膜の厚さを0.5μm以下にすると、剥離部美観性が良好で、1.0μmを超えると剥離部が目立つことがわかった。本実施の形態にかかるコーティング剤は、粒子径の上限を1.0μmにしておくことにより、コーティング膜の厚さを0.5μm以下にすることができるので、剥離部美観性を維持することができるようになっている。

【0025】

従来のコーティング膜において光沢度を調整するために混入させていた微粒子の粒子径は3μm〜15μmであったが、この場合はコーティング膜の厚さが約1.5μm以上になる。これに対して本実施の形態にかかるコーティング膜100の厚さは、0.3μm〜1.0μmの微粒子を採用することで0.5μm以下になり、従来に比べて1/3程度まで薄くすることができる。

【0026】

樹脂に混入させる微粒子の量が増大すると、コーティング膜の厚さが微粒子の粒子径に支配されるようになるため、樹脂に対する微粒子の混入割合は、質量比で樹脂100に対して20〜500にしている。塗料に混入させる微粒子は、大きな粒子を粉砕して製造した微粒子からフィルターで大きな微粒子を除去して残ったものを使用するために、さまざまな粒子径のもので構成されている。粒子径が0.3μmに近い微粒子が粒子径が1.0μmに近い微粒子より多い場合は、樹脂に対する微粒子の割合を質量比で樹脂100に対して微粒子100〜500にすることが望ましい。粒子径が1.0μmに近い微粒子が粒子径0.3μmに近い微粒子より多い場合は、樹脂に対する微粒子の割合を質量比で樹脂100に対して微粒子20〜200程度にすることが望ましい。

【0027】

樹脂に対する微粒子の質量比の下限は、指紋跡が目立たないように光沢度を調整できる範囲として設定している。微粒子の量が少なくなると、微粒子からの拡散反射の量を十分に得ることができなくなり光沢度を調整することができなくなる。また、微粒子の質量比の上限は、コーティング膜の厚さを管理する目的以外に、コーティング膜の信頼性を確保するために設定している。微粒子の量が多くなると、粒子同士が接近して凝集破壊を起こし、コーティング膜が脆くなって信頼性に欠けるものとなる。

【0028】

粒子径が1.0μmよりも大きくなってゆくと、コーティング膜を薄く形成することができないので、剥離個所が目立つようになり剥離部美観性を維持する機能が低下する。さらに、微粒子の粒子径が1.0μmより大きくなってゆくと、コーティング膜100の透明度が次第に低下するために、下地層が金属の場合には下地層とコーティング膜の色の違いが大きくなって、剥離部美観性を維持する機能が低下する。また、微粒子の粒子径が0.3μmより小さくなってゆくに従って、微粒子の製造が次第に困難になりコストが増大する。また、樹脂が下地層の上で3次元結合して硬化するためには、樹脂の厚さが最低0.4μm〜0.5μm程度は必要であるため、コーティング膜をこれ以上薄くすることはできないので、微粒子の粒子径を0.3μm以下にしてもコーティング膜を薄くする上では有効でない。

【0029】

コーティング膜100を形成するためのコーティング剤を製造するために、最初に分散機に二酸化珪素あるいは二酸化チタンなどの比較的大きい微粒子と、グリコールエステル系などの比較的高沸点、高粘度の懸濁用溶剤を一定の比率で投入して長時間撹拌し粒子径が0.3μm〜1.0μmの微粒子を製造する。分散機はペブルミル、サンドミル、ロールミル、またはグラスミルなどを使用することができる。つづいて樹脂を投入して、所定時間撹拌したのち粒子径が1.0μm以上の微粒子をフィルターで取り除く。

【0030】

粒子径の小さい微粒子を最初から樹脂に投入して撹拌しても、微粒子同士がくっつくいわゆるフロッキングが発生してしまい微粒子の粒子径を所定の範囲に維持することができなくなる。本実施の形態にかかる製造方法によれば、大きい微粒子と小さい微粒子を分散機の中に同時に存在させて、小さい微粒子の周りを樹脂が取り囲むようにすることで所定の粒子径の微粒子が適度に分布したコーティング剤を製造することができる。つづいて、樹脂と微粒子の混合物に対して希釈溶剤を混ぜてコーティング剤にする。希釈溶剤は、揮発性の非常に早いものと非常に遅いものを混合することで、薄くて均一な厚さのコーティング膜を形成することができるようになる。下地層に塗料を塗布する方法は、刷毛塗り、スプレー・コート、またはロール・コートなどの周知の方法を採用することができる。

【0031】

これまで本発明について図面に示した特定の実施の形態をもって説明してきたが、本発明は図面に示した実施の形態に限定されるものではなく、本発明の効果を奏する限り、これまで知られたいかなる構成であっても採用することができることはいうまでもないことである。

【産業上の利用可能性】

【0032】

指紋油脂が付着しやすく、かつ、剥がれても目立たないようにする必要があるコーティング膜に適用することができる。

【図面の簡単な説明】

【0033】

【図1】ノート型コンピュータの外形を示す斜視図である。

【図2】ノート型コンピュータの筐体の断面図である。

【図3】コーティング膜の厚さを説明する図である。

【符号の説明】

【0034】

100 コーティング膜

101 微粒子

103 樹脂

119 スクラッチ

【特許請求の範囲】

【請求項1】

携帯用情報機器の表面にコーティング膜を形成するためのコーティング剤であって、

樹脂と、

粒子径0.3μm〜1.0μmの範囲にある微粒子とを含み、

前記樹脂と前記微粒子の質量比が100:20〜500の割合となっているコーティング剤。

【請求項2】

前記質量比は、前記微粒子径が0.3μmに近い微粒子が粒子径1.0μmに近い微粒子より多い場合には、100:100〜500である請求項1記載のコーティング剤。

【請求項3】

前記質量比は、前記粒子径が1.0μmに近い微粒子が粒子径0.3μmに近い微粒子より多い場合には、100:20〜200である請求項1記載のコーティング剤。

【請求項4】

前記微粒子は、二酸化珪素、二酸化チタン、タルク、およびカオリナイトからなるグループから選択されたいずれか1つの要素または複数の要素で構成される請求項1記載のコーティング剤。

【請求項5】

前記樹脂が、メラミン樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂からなるグループから選択されたいずれか1つの要素または複数の要素で構成される請求項1記載のコーティング剤。

【請求項6】

前記樹脂が透明である請求項1記載のコーティング剤。

【請求項7】

前記樹脂の分子量が500〜2000である請求項1記載のコーティング剤。

【請求項8】

筐体を備える携帯用電子機器であって、前記筐体が、

構造体と、

前記構造体の表面に形成された保護膜と、

前記保護膜の上に塗布されたコーティング膜とを有し、

前記コーティング膜が、請求項1〜請求項7のいずれかに記載されたコーティング剤で形成された携帯用電子機器。

【請求項9】

前記保護膜が、最も上の層が窒化チタン層である多層構造で形成されている請求項8記載の携帯用電子機器。

【請求項10】

前記保護膜の表面が鏡面状態である請求項8記載の携帯用電子機器。

【請求項11】

前記コーティング膜に付着した指紋油脂の光沢度と前記指紋油脂以外の前記コーティング膜の領域の光沢度が近似するように前記微粒子の粒子径と、前記樹脂と前記微粒子の質量比が調整されている請求項8記載の携帯用電子機器。

【請求項12】

前記コーティング膜の厚さが0.5μm以下である請求項8記載の携帯用電子機器。

【請求項1】

携帯用情報機器の表面にコーティング膜を形成するためのコーティング剤であって、

樹脂と、

粒子径0.3μm〜1.0μmの範囲にある微粒子とを含み、

前記樹脂と前記微粒子の質量比が100:20〜500の割合となっているコーティング剤。

【請求項2】

前記質量比は、前記微粒子径が0.3μmに近い微粒子が粒子径1.0μmに近い微粒子より多い場合には、100:100〜500である請求項1記載のコーティング剤。

【請求項3】

前記質量比は、前記粒子径が1.0μmに近い微粒子が粒子径0.3μmに近い微粒子より多い場合には、100:20〜200である請求項1記載のコーティング剤。

【請求項4】

前記微粒子は、二酸化珪素、二酸化チタン、タルク、およびカオリナイトからなるグループから選択されたいずれか1つの要素または複数の要素で構成される請求項1記載のコーティング剤。

【請求項5】

前記樹脂が、メラミン樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂、アルキド樹脂からなるグループから選択されたいずれか1つの要素または複数の要素で構成される請求項1記載のコーティング剤。

【請求項6】

前記樹脂が透明である請求項1記載のコーティング剤。

【請求項7】

前記樹脂の分子量が500〜2000である請求項1記載のコーティング剤。

【請求項8】

筐体を備える携帯用電子機器であって、前記筐体が、

構造体と、

前記構造体の表面に形成された保護膜と、

前記保護膜の上に塗布されたコーティング膜とを有し、

前記コーティング膜が、請求項1〜請求項7のいずれかに記載されたコーティング剤で形成された携帯用電子機器。

【請求項9】

前記保護膜が、最も上の層が窒化チタン層である多層構造で形成されている請求項8記載の携帯用電子機器。

【請求項10】

前記保護膜の表面が鏡面状態である請求項8記載の携帯用電子機器。

【請求項11】

前記コーティング膜に付着した指紋油脂の光沢度と前記指紋油脂以外の前記コーティング膜の領域の光沢度が近似するように前記微粒子の粒子径と、前記樹脂と前記微粒子の質量比が調整されている請求項8記載の携帯用電子機器。

【請求項12】

前記コーティング膜の厚さが0.5μm以下である請求項8記載の携帯用電子機器。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−169310(P2007−169310A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−364351(P2005−364351)

【出願日】平成17年12月19日(2005.12.19)

【出願人】(505205731)レノボ・シンガポール・プライベート・リミテッド (292)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月19日(2005.12.19)

【出願人】(505205731)レノボ・シンガポール・プライベート・リミテッド (292)

【Fターム(参考)】

[ Back to top ]