コーティング剤の腐食性ガス耐性評価方法および評価装置

【課題】コーティング剤の腐食性ガス耐性評価方法の提供。

【解決手段】絶縁基板の表面に配線を形成する配線形成工程と、少なくとも配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、配線の電気抵抗をモニタリングしながら、配線とコーティング膜とが形成された絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、モニタリングの結果に基づいて、曝露の開始から電気抵抗が増加し始めるまでの時間を求め、膜透過時間算出工程と、膜透過時間とコーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する。

【解決手段】絶縁基板の表面に配線を形成する配線形成工程と、少なくとも配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、配線の電気抵抗をモニタリングしながら、配線とコーティング膜とが形成された絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、モニタリングの結果に基づいて、曝露の開始から電気抵抗が増加し始めるまでの時間を求め、膜透過時間算出工程と、膜透過時間とコーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気機器の電子基板等に使用されるコーティング剤の腐食性ガス耐性評価方法および評価装置に関する。

【背景技術】

【0002】

自動車、航空機、空調機器や産業機器などの電気機器において、実装部品を搭載した電子基板が用いられている。実装部品を搭載した電子基板では金属導体として銅や銀が用いられているが、硫化ガス(硫化水素、二酸化硫黄)によって銅や銀が硫化する不具合が報告されている(特許文献1、非特許文献1)。

【0003】

そこで、硫化ガスに代表される腐食性ガスから電子基板の構成金属の腐食を防止するために、電子基板上にコーティング剤を塗布することが知られており、例えば、特許文献1では、コーティング剤としてアクリル系樹脂を用いることが記載されている。

【0004】

ここで、各種コーティング剤の腐食性ガス耐性を調べる方法として、コーティング剤を塗布し、乾燥することでコーティング膜を形成した金属板を、腐食性ガスを含む雰囲気に10日間曝露させた後、金属板の腐食状態を外観観察により評価する方法が開示されている(特許文献1の段落[0056])。しかし、この方法は、腐食性ガス耐性を定量的に評価するものではないため、ばらつきが大きく、正確な評価を行うことは困難である。また、コーティング剤あるいはコーティング膜が透明でない場合、金属板の腐食状態を外観から観察することは困難である。

【0005】

特許文献2において、腐食検出用導電材を配置した印刷回路基板上に、吸湿性およびガス透過性の大きいシリコンコーティングしたものを、電気機器用環境診断装置として使用することが記載されている。この場合、腐食検出用導電材は、シリコンコーティング塗布により実際の電気機器の使用状態に比較して、より高度の腐食環境下に置かれたかたちとなり、腐食が促進される。これにより、電気機器に使用される金属のダメージを事前に検知・予測することができ、電気機器の腐食による故障を未然に防止できる。

【0006】

しかしながら、この診断装置は、コーティング剤自体の腐食性ガス耐性の評価を目的としたものではない。また、特許文献2に記載の診断装置は、シリコンコーティングが腐食検出用導電材の全面を被覆しておらず、腐食性ガスが導電材の表面まで到達するための侵入経路はコーティング膜を透過する経路以外にも存在することから、コーティング剤自体の腐食性ガス耐性を評価するために用いるものでないことは明らかである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−188503号公報

【特許文献2】特開平10−300699号公報

【非特許文献】

【0008】

【非特許文献1】平本 抽,「エレクトロニクス部品の腐食加速試験」,第33回技術セミナー資料(エレクトロニクス材料・部品の腐食とその対策),(社)腐食防食協会,p.35,(2003)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、コーティング剤自体の腐食性ガス耐性を定量的に評価でき、かつ、コーティング剤またはコーティング膜が透明で無い場合でも評価を行うことのできる、コーティング剤の腐食性ガス耐性評価方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の表面に配線を形成する配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を求め、求めた時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法である。

【0011】

また、本発明は、コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の一方の表面に、材質および長さが同じである少なくとも2つの配線を、互いに前記絶縁基板の端部からの距離が異なるような位置に形成する、配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の各々の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を前記配線の各々について求め、求めた各時間のうち最も短い時間と他の時間との差が最も短い時間に対して30%以内であることを条件として、該最も短い時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法である。

【0012】

前記配線が、腐食性ガスと反応しやすい材料からなることが好ましい。

前記腐食性ガスと反応しやすい材料は、銅または銀であることが好ましい。

【0013】

また、本発明は、表面に配線が形成された絶縁基板、腐食性ガスを含む雰囲気に制御された試験槽、電気抵抗計、および、データ収集器を備えた、コーティング剤の腐食性ガス耐性評価装置にも関する。

【発明の効果】

【0014】

本発明においては、配線の電気抵抗が増加し始める時間とコーティング膜の厚さから、コーティング膜の単位厚さ当たりの腐食性ガス浸透時間を算出できるため、コーティング剤の腐食性ガス耐性を定量的に評価でき、正確な腐食性ガス耐性の評価を行うことができる。また、コーティング剤またはコーティング膜が透明で無い場合でも、コーティング剤の腐食性ガス耐性の評価を行うことができる。

【0015】

さらに、本発明において、絶縁基板の一方の表面に、材質および長さが同じである少なくとも2つの配線を、互いに前記絶縁基板の端部からの距離が異なるような位置に形成した場合、各配線ついて求めた電気抵抗が増加し始めるまでの時間のうち、最も短い時間と他の時間との差が最も短い時間に対して30%以内であるか否かによって、コーティング膜自体の腐食性ガス耐性を正しく評価できているかどうかを判断でき、より正確な評価が可能となる。

【図面の簡単な説明】

【0016】

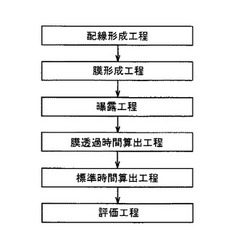

【図1】本発明の評価方法の概略を示すフローチャートである。

【図2】実施の形態1の評価方法に用いられる配線が形成された絶縁基板の上面模式図である。

【図3】実施の形態2の評価方法に用いられる配線が形成された絶縁基板の上面模式図である。

【図4】本発明の評価装置の概略を示す模式図である。

【図5】実施例1において、ポリウレタン樹脂からなるコーティング膜を形成した配線の電気抵抗変化を示すグラフである。

【図6】実施例2において、シリコーン樹脂からなるコーティング膜を形成した配線の電気抵抗変化を示すグラフである。

【発明を実施するための形態】

【0017】

本発明は、腐食性ガスが評価対象であるコーティング剤からなるコーティング膜を透過して、絶縁基板の金属導体等の表面に到達するのに要する時間を求めることにより、各種コーティング剤の腐食性ガス耐性を評価する方法および装置である。コーティング膜は、表面に配線が形成された試験用の絶縁基板の配線側の表面に形成される。

【0018】

ここで、腐食性ガスとは、各種の電子基板の配線等に用いられる材質(例えば、銅、銀などの金属導体)を腐食させる性質を有するガスである。具体的には、硫化水素や二酸化硫黄などの硫化ガス、塩素ガス、塩化水素ガス、フッ化水素ガス、アンモニアガス、二酸化窒素ガス、オゾンが挙げられる。

【0019】

<評価方法>

図1に、本発明の評価方法に関するフローチャートを示す。図1に示されるように、本発明のコーティング剤の腐食性ガス耐性評価方法は、配線形成工程、膜形成工程、曝露工程、膜透過時間算出工程、および、標準時間算出工程、および、評価工程を有するものである。各工程の順序は必ずしもこの順である必要はないが、好ましくは各工程がこの順序で行われる。必要に応じて、他の任意の工程を含んでいてもよい。以下に各工程の詳細を説明する。

【0020】

(配線形成工程)

この工程では、絶縁基板の表面に配線が形成される。

【0021】

配線を形成するための配線材料としては、公知の配線用の各種の材料を用いることができるが、腐食性ガスと反応しやすい材料を用いることが好ましい。本発明では、配線が腐食することにより配線の電気抵抗が増加し始める時間を、腐食性ガスがコーティング膜の表面から裏面(配線と接する面)に到達するのに要する時間(膜透過時間)とみなすため、配線材料として腐食性ガスと反応しやすい材料を用いることにより、コーティング膜を透過して配線の表面に到達した腐食性ガスを早期に検出できる。これにより、配線が腐食することにより配線の電気抵抗が増加し始める時間と、実際の腐食性ガスの膜透過時間とのタイムラグが小さくなるため、コーティング剤の腐食性ガス耐性を精度良く定量評価できる。腐食性ガスと反応しやすい配線材料としては、例えば、腐食性ガスと反応しやすい金属導体が挙げられる。腐食性ガスと反応しやすい金属導体としては、例えば、銅または銀が挙げられる。

【0022】

また、本発明に用いる配線は、薄膜配線であることが好ましい。配線の厚さが厚くなると、配線の表面に腐食が生じても抵抗の変化が生じにくくなって、配線の電気抵抗が増加し始める時間と実際の腐食性ガスの膜透過時間との間のタイムラグが大きくなるため、正確な評価を行うことが難しくなる。また、配線の厚さが厚くなると、例えば、コーティング膜を基板の配線側全面に形成して腐食性ガス耐性の評価を行う場合、標準時間算出工程において、膜透過時間を単にコーティング膜の厚さ(絶縁基板の表面からコーティング膜の表面までの厚さ方向の長さ)で除すだけで求めることができなくなってしまう。

【0023】

配線を形成する方法は、特に限定されないが、絶縁基板上に配線を形成するための種々公知の方法を用いることができる。例えば、配線材料をスパッタ法を用いて絶縁基板の表面に付着させることにより形成する方法が挙げられる。

【0024】

配線は、通常は、絶縁基板の一方の表面に形成される。また、絶縁基板の一方の表面には、材質および長さが同じである少なくとも2つの配線が、互いに絶縁基板の端部からの距離が異なるような位置に形成されることが好ましい。これにより、後述する膜透過時間算出工程において、コーティング膜自体の腐食性ガス耐性を評価できているかどうかを判断することが可能となる。

【0025】

(膜形成工程)

この工程では、少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する。

【0026】

コーティング剤は、特に限定されるものではなく、本発明による評価対象となる材料を適宜選択すればよい。通常は、電気絶縁性の材料であり、腐食性ガスに曝露された状態で使用される各種電子基板において、電子基板上の配線等を腐食性ガスから保護するために適した所定の条件を満たす材料である。また、絶縁基板に塗布できる材料からなることが好ましく、このようなコーティング剤としては、シリコーン樹脂、ポリウレタン樹脂、エポキシ樹脂等が挙げられる。

【0027】

コーティング膜を形成する方法は、特に限定されず、電子基板上の配線等を保護するコーティング膜を形成するための種々公知の方法を用いることができる。具体的には、例えば、コーティング剤を塗布した後に、乾燥することにより硬化させる方法や、電子線照射、加熱処理等により硬化させる方法が挙げられる。コーティング剤を塗布する方法としては、例えば、窒素雰囲気下でのディップコート、自動吐出機を用いたフローコート、スプレー、はけ塗りが挙げられる。

【0028】

(曝露工程)

この工程では、前記配線の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する。絶縁基板の一方の表面に少なくとも2つの配線を形成した場合は、各々の配線の電気抵抗をモニタリングしながら曝露工程を実施する。

【0029】

(膜透過時間算出工程)

この工程では、前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を求め、求めた時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす。

【0030】

具体的には、例えば、曝露の開始から、配線材料の電気抵抗が初期の(試験前の)電気抵抗の2倍になるまでの時間(下記式(1)で定義されるΔR/R0が1になるまでの時間)を、曝露の開始から電気抵抗が増加し始めるまでの時間とすることができる。

【0031】

ΔR/R0=(RT−R0)/R0 ・・・(1)

ここで、R0:試験前の電気抵抗、RT:T時間後の電気抵抗である。

【0032】

また、絶縁基板の一方の表面に少なくとも2つの配線を形成した場合は、上記モニタリングの結果に基づいて、曝露の開始から電気抵抗が増加し始めるまでの時間を配線の各々について求め、求めた各時間のうち最も短い時間と他の時間との差が最も短い時間に対して30%以内であることを条件として、該最も短い時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす。

【0033】

具体的には、例えば、2つの配線を形成した絶縁基板上に、評価対象のコーティング剤を全面塗布し、コーティング膜を形成する。この際、絶縁基板の端部(コーティング膜の端部)から配線までの距離が異なるように、2つの配線を配置する。コーティング膜を形成した絶縁基板を、腐食性ガスを含む雰囲気に曝露し、各々の配線についての電気抵抗が変化し始める時間T1およびT2を求める。もしT1とT2が同じであれば、コーティング膜自体の腐食性ガス耐性を評価できていると判断し、この時間を膜透過時間(腐食性ガスがコーティング膜と透過して配線の表面に到達するまでに要する時間)とみなす。

【0034】

T1とT2とが異なる場合は、絶縁基板とコーティング膜の界面から腐食性ガスが浸透している可能性が高いと考えられるため、この時間T1およびT2からは、コーティング膜自体の腐食性ガス耐性を評価できないと判断する。この場合、再度、T1とT2が同じとなるような実験系で評価を行うことを検討する必要がある。なお、T1とT2が異なる場合でも、T1とT2の差がT1とT2のうち短い方の時間に対して30%以内であれば、実質的に同じとみなし、T1とT2のうち短い方の時間を膜透過時間とみなすことができる。コーティング膜厚などの試料のばらつきに起因する要素によって時間Tがばらつくことが予想されるため、30%以内は試料間のばらつき、30%以上は許容できないばらつきと考えられるからである。

【0035】

(標準時間算出工程)

この工程では、前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める。これにより、絶縁基板上に形成せれるコーティング膜の厚さなどの影響を排し、評価対象となるコーティング剤に特有の腐食性ガス耐性を定量評価できる。

【0036】

(評価工程)

この工程では、前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する。具体的には、例えば、あらかじめ予備的実験等により基準時間を決定し、上記工程により求めた標準時間が、該基準時間より長い場合は腐食性ガス耐性が高いと評価し、該基準時間より短い場合は腐食性ガス耐性が低いと評価する。

【0037】

<評価装置>

本発明は、表面に配線が形成された絶縁基板、腐食性ガスを含む雰囲気に制御された試験槽、電気抵抗計、および、データ収集器を備えた、コーティング剤の腐食性ガス耐性評価装置にも関する。

【0038】

絶縁基板としては、上述の本発明の評価方法に用いられる表面に配線が形成された絶縁基板と同様のものを用いることができる。かかる配線を有する絶縁基板は、例えば、その配線側の表面の全面に、評価対象であるコーティング剤からなるコーティング膜を形成した後、試験槽内で腐食性ガスを含む雰囲気に曝露される。

【0039】

試験槽は、少なくともその内部を腐食性ガスを含む雰囲気とするための機能を有している。試験槽は、さらに、腐食性ガスの種類および濃度、温度ならびに湿度を制御できる機能を有していることが好ましい。

【0040】

[実施の形態1]

図2に、本実施の形態の評価方法に用いられる配線が形成された絶縁基板の上面模式図を示す。

【0041】

絶縁基板1としては、例えば、ガラスや紙フェノール、紙エポキシ、ガラスエポキシ等の実装回路基板を用いることができる。腐食性ガス耐性評価試験前の薄膜配線材料の配線段切れを防止するために、絶縁基板は平坦性を有する必要があり、絶縁基板の平均表面粗さは1μm以下であることが望ましい。

【0042】

絶縁基板1の表面には、第1薄膜配線21および第2薄膜配線22が形成されている。第1薄膜配線21および第2薄膜配線22は、スパッタ法を用いて配線材量を絶縁基板1の表面に付着させることにより形成した。配線材料としては、上述の配線に用いられる材料と同様の材料を用いることができる。

【0043】

第1薄膜配線の表面には、厚さ1mm以下のコーティング剤を塗布する。腐食性ガスがコーティング膜の裏面、すなわち第1薄膜配線の表面に到達した時点を早期に検知するために、腐食性ガス耐性評価試験前の第1薄膜配線の電気抵抗は数kΩ〜数百kΩであることが好ましい。薄膜配線抵抗が1kΩ以下または1MΩ以上の場合は、薄膜配線の抵抗増加を早期に検知するのが困難なためである。したがって、薄膜配線の抵抗が数kΩ〜数百kΩとなるように、薄膜配線の材料や配線の厚さ・幅・長さを設定することが好ましい。

【0044】

第2薄膜配線21は、コーティング膜の厚さ方向に腐食性ガスが透過していることを確認するために設置するものであり、第1薄膜配線と全く同じの配線材料、配線厚さ・幅・長さを設定する。

【0045】

第1薄膜配線はんだ付け部31および第2薄膜配線はんだ付け部32は、薄膜配線の電気抵抗を測定するためにリード線をはんだ付けする部位である。第1薄膜配線はんだ付け部31および第2薄膜配線はんだ付け部32の範囲は、例えば、縦10mm、横20mmとすることができる。

【0046】

絶縁基板端部から第1薄膜配線21までの距離L1、絶縁基板端部から第2薄膜配線22までの距離L2、絶縁基板端部から第1薄膜配線はんだ付け部31または第2薄膜配線はんだ付け部32までの距離L3は、全て1mm以上であり、かつ、L1<L2<L3になるように薄膜配線を配置する。

【0047】

このコーティング剤を塗布した絶縁基板を腐食性ガス雰囲気に曝すと、腐食性ガスはコーティング剤の膜厚方向およびコーティング剤と絶縁基板の界面を介して薄膜配線基板まで透過する。第1薄膜配線および第2薄膜配線の電気抵抗が増加し始めるまでの時間T1およびT2がほぼ同じ値である場合、腐食性ガスはコーティング剤の膜厚方向に透過したと考えられるため、T1またはT2を膜透過時間とみなして、コーティング剤の腐食性ガス耐性の指標とする。実際には、コーティング剤の膜厚や各薄膜配線の電気抵抗を完全に同一とすることは難しく、多少のばらつきが考えられるため、T1とT2の差がT1とT2の短い方の時間に対して30%以内であれば、腐食性ガスがコーティング剤の膜厚方向に透過したものと考えられ、T1とT2のうち短い方の時間を膜透過時間とみなして、コーティング剤の腐食性ガス耐性の指標とできる。ここで、「30%」は、上述のとおり試料のばらつき及び絶縁基板と配線との界面からのガス浸入の影響を排除するために設定している。また、T1とT2の短い方の時間を膜透過時間とみなすのは、より厳しい(安全性の高い)評価を行うためであり、これに限定されず、他の指標(例えば、T1とT2の平均値)を膜透過時間とみなすこともできる。

【0048】

次に、T1とT2のうち短い方の時間(T1<T2の場合はT1)およびコーティング剤の膜厚から、単位膜厚当たりの時間T(時間/μm)を求める。この時間Tをコーティング剤の腐食性ガス耐性評価の定量的な指標となる。

【0049】

一方、T1とT2の差がT1およびT2の30%以上であれば、コーティング剤と絶縁基板の界面から腐食性ガスが透過しているものと考えられる。従って、T1およびT2がコーティング剤自体の腐食性ガス耐性を評価していることにならないため、T1およびT2のデータを不採用とする。

【0050】

[実施の形態2]

図3に、本実施の形態の評価方法に用いられる配線が形成された絶縁基板の上面模式図を示す。

【0051】

図3に示す絶縁基板は、第1薄膜配線21および第1薄膜配線はんだ付け部31を取り囲むように、第2薄膜配線22および第2薄膜配線はんだ付け部32を設置する。また、絶縁基板端部から第1薄膜配線までの距離L4、絶縁基板端部から第2薄膜配線までの距離L5は、L4およびL5が1mm以上であり、かつ、L5<L4であるように薄膜配線を配置する。本実施の形態の絶縁基板は、このような薄膜配線の配置が、実施の形態1で用いられる図2に示す絶縁基板とは異なっており、それ以外は実施の形態1で用いられる絶縁基板と同様である。

【0052】

かかる配線が形成された絶縁基板を用いても、実施の形態1と同様に、コーティング剤の腐食性ガス耐性を評価することができる。

【0053】

[実施の形態3]

図4は、本実施の形態のコーティング剤の腐食性ガス耐性評価装置の概略を示す模式図である。

【0054】

絶縁基板41としては、上述の本発明の評価方法に用いられる表面に配線が形成された絶縁基板と同様のものを用いることができる。かかる配線を有する絶縁基板41は、例えば、その配線側の表面の全面に、評価対象であるコーティング剤からなるコーティング膜を形成した後、上記試験槽42内で腐食性ガスを含む雰囲気に曝露される。

【0055】

試験槽42は、少なくともその内部を腐食性ガスを含む雰囲気とするための機能を有している。試験槽42は、さらに、腐食性ガスの種類および濃度、温度ならびに湿度を制御できる機能を有していることが好ましい。図4では、試験槽42内の雰囲気(温度・湿度・腐食性ガス)を維持するために、栓43が設けられている。

【0056】

試験槽42内のコーティングを施した絶縁基板に設けた配線の電気抵抗を測定するために、絶縁基板41上の配線と電気抵抗計45とが、リード線44によって電気的に接続されている。電気抵抗計としては、種々公知の電気抵抗計を用いることができる。

【0057】

また、測定された電気抵抗値を収集するためのデータ収集器46も備えている。データ収集器としては、種々公知のデータ収集器を用いることができるが、例えば、(株)山崎精機研究所製の定流量フロー形ガス腐食試験装置を用いることができる。

【実施例】

【0058】

(実施例1)

本実施例では、上記実施の形態1で用いた図2で示される配置で配線が形成された絶縁基板を作製した。絶縁基板1としてはガラス基板を用い、第1薄膜配線21および第2薄膜配線22は、スパッタ法を用いて銅を絶縁基板1の表面に付着させることにより形成した。第1薄膜配線21および第2薄膜配線22の寸法は、全て、厚さが0.2μm、幅が0.1mm、長さが10200mmとした。第1薄膜配線21および第2薄膜配線22の電気抵抗は、ともに約18kΩであった。第1薄膜配線21および第2薄膜配線22のはんだ付け部31,32に電気抵抗測定のためのリード線をはんだ付けした。

【0059】

次に、絶縁基板1の薄膜配線側の表面に、5μmの厚さのポリウレタン樹脂を塗布し、乾燥することにより硬化させ、評価対象となるコーティング膜を形成した。この絶縁基板1を、温度が40℃、相対湿度(RH)が95%、H2S濃度が3ppmである雰囲気に曝露させた状態で、第1薄膜配線21および第2薄膜配線22の電気抵抗をモニタリングした。測定結果を図5に示す。

【0060】

図5に示されるように、電気抵抗変化(上記式(1)で定義されるΔR/R0)が1に達するまでの時間Tは、薄膜配線1と薄膜配線2でほぼ同じ(45hr)であった。両者の時間の差が短い方の時間に対して30%以内なので、シリコーン樹脂からなるコーティング膜自体の硫化水素ガス耐性を評価できていると考えられる。したがって、この45hrを、腐食性ガス(硫化水素ガス)がコーティング膜を透過するのに要する時間(膜透過時間)とみなすことができる。そして、コーティング膜の厚さが5μmであることから、単位厚さ当たりの膜透過時間(標準時間)は9hr/μmとなる。得られた標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、シリコーン樹脂の腐食性ガス(硫化水素ガス)耐性を評価することができる。

【0061】

本実施例では、図2に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いたが、図3に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いても、上記と同様の結果を得ることができる。

【0062】

(実施例2)

実施例1と同様にして、図2で示される配置で配線が形成された絶縁基板を作製し、リード線のはんだ付けまでを行った。

【0063】

次に、絶縁基板1の薄膜配線側の表面に、281μmの厚さのシリコーン樹脂を塗布し、乾燥することにより硬化させ、評価対象となるコーティング膜を形成した。この絶縁基板1を、実施例1と同様に、温度が40℃、相対湿度(RH)が95%、H2S濃度が3ppmである雰囲気に曝露させた状態で、第1薄膜配線21および第2薄膜配線22の電気抵抗をモニタリングした。測定結果を図6に示す。

【0064】

図6に示されるように、電気抵抗変化(上記式(1)で定義されるΔR/R0)が1に達するまでの時間Tは、薄膜配線1と薄膜配線2でほぼ同じ(237hr)であった。両者の時間の差が短い方の時間に対して30%以内なので、シリコーン樹脂からなるコーティング膜自体の硫化水素ガス耐性を評価できていると考えられる。したがって、この237hrを、腐食性ガス(硫化水素ガス)がコーティング膜を透過するのに要する時間(膜透過時間)とみなすことができる。そして、コーティング膜の厚さが281μであることから、単位厚さ当たりの膜透過時間(標準時間)は0.8hr/μmとなる。得られた標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、シリコーン樹脂の腐食性ガス(硫化水素ガス)耐性を評価することができる。

【0065】

本実施例では、図2に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いたが、図3に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いても、上記と同様の結果を得ることができる。

【0066】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0067】

1 絶縁基板、21 第1薄膜配線、22 第2薄膜配線、31 第1薄膜配線はんだ付け部、32 第2薄膜配線はんだ付け部、41 コーティング剤を塗布した絶縁基板、42 試験槽、43 栓、44 リード線、45 電気抵抗計、46 データ収集器。

【技術分野】

【0001】

本発明は、電気機器の電子基板等に使用されるコーティング剤の腐食性ガス耐性評価方法および評価装置に関する。

【背景技術】

【0002】

自動車、航空機、空調機器や産業機器などの電気機器において、実装部品を搭載した電子基板が用いられている。実装部品を搭載した電子基板では金属導体として銅や銀が用いられているが、硫化ガス(硫化水素、二酸化硫黄)によって銅や銀が硫化する不具合が報告されている(特許文献1、非特許文献1)。

【0003】

そこで、硫化ガスに代表される腐食性ガスから電子基板の構成金属の腐食を防止するために、電子基板上にコーティング剤を塗布することが知られており、例えば、特許文献1では、コーティング剤としてアクリル系樹脂を用いることが記載されている。

【0004】

ここで、各種コーティング剤の腐食性ガス耐性を調べる方法として、コーティング剤を塗布し、乾燥することでコーティング膜を形成した金属板を、腐食性ガスを含む雰囲気に10日間曝露させた後、金属板の腐食状態を外観観察により評価する方法が開示されている(特許文献1の段落[0056])。しかし、この方法は、腐食性ガス耐性を定量的に評価するものではないため、ばらつきが大きく、正確な評価を行うことは困難である。また、コーティング剤あるいはコーティング膜が透明でない場合、金属板の腐食状態を外観から観察することは困難である。

【0005】

特許文献2において、腐食検出用導電材を配置した印刷回路基板上に、吸湿性およびガス透過性の大きいシリコンコーティングしたものを、電気機器用環境診断装置として使用することが記載されている。この場合、腐食検出用導電材は、シリコンコーティング塗布により実際の電気機器の使用状態に比較して、より高度の腐食環境下に置かれたかたちとなり、腐食が促進される。これにより、電気機器に使用される金属のダメージを事前に検知・予測することができ、電気機器の腐食による故障を未然に防止できる。

【0006】

しかしながら、この診断装置は、コーティング剤自体の腐食性ガス耐性の評価を目的としたものではない。また、特許文献2に記載の診断装置は、シリコンコーティングが腐食検出用導電材の全面を被覆しておらず、腐食性ガスが導電材の表面まで到達するための侵入経路はコーティング膜を透過する経路以外にも存在することから、コーティング剤自体の腐食性ガス耐性を評価するために用いるものでないことは明らかである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−188503号公報

【特許文献2】特開平10−300699号公報

【非特許文献】

【0008】

【非特許文献1】平本 抽,「エレクトロニクス部品の腐食加速試験」,第33回技術セミナー資料(エレクトロニクス材料・部品の腐食とその対策),(社)腐食防食協会,p.35,(2003)

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、コーティング剤自体の腐食性ガス耐性を定量的に評価でき、かつ、コーティング剤またはコーティング膜が透明で無い場合でも評価を行うことのできる、コーティング剤の腐食性ガス耐性評価方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の表面に配線を形成する配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を求め、求めた時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法である。

【0011】

また、本発明は、コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の一方の表面に、材質および長さが同じである少なくとも2つの配線を、互いに前記絶縁基板の端部からの距離が異なるような位置に形成する、配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の各々の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を前記配線の各々について求め、求めた各時間のうち最も短い時間と他の時間との差が最も短い時間に対して30%以内であることを条件として、該最も短い時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法である。

【0012】

前記配線が、腐食性ガスと反応しやすい材料からなることが好ましい。

前記腐食性ガスと反応しやすい材料は、銅または銀であることが好ましい。

【0013】

また、本発明は、表面に配線が形成された絶縁基板、腐食性ガスを含む雰囲気に制御された試験槽、電気抵抗計、および、データ収集器を備えた、コーティング剤の腐食性ガス耐性評価装置にも関する。

【発明の効果】

【0014】

本発明においては、配線の電気抵抗が増加し始める時間とコーティング膜の厚さから、コーティング膜の単位厚さ当たりの腐食性ガス浸透時間を算出できるため、コーティング剤の腐食性ガス耐性を定量的に評価でき、正確な腐食性ガス耐性の評価を行うことができる。また、コーティング剤またはコーティング膜が透明で無い場合でも、コーティング剤の腐食性ガス耐性の評価を行うことができる。

【0015】

さらに、本発明において、絶縁基板の一方の表面に、材質および長さが同じである少なくとも2つの配線を、互いに前記絶縁基板の端部からの距離が異なるような位置に形成した場合、各配線ついて求めた電気抵抗が増加し始めるまでの時間のうち、最も短い時間と他の時間との差が最も短い時間に対して30%以内であるか否かによって、コーティング膜自体の腐食性ガス耐性を正しく評価できているかどうかを判断でき、より正確な評価が可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の評価方法の概略を示すフローチャートである。

【図2】実施の形態1の評価方法に用いられる配線が形成された絶縁基板の上面模式図である。

【図3】実施の形態2の評価方法に用いられる配線が形成された絶縁基板の上面模式図である。

【図4】本発明の評価装置の概略を示す模式図である。

【図5】実施例1において、ポリウレタン樹脂からなるコーティング膜を形成した配線の電気抵抗変化を示すグラフである。

【図6】実施例2において、シリコーン樹脂からなるコーティング膜を形成した配線の電気抵抗変化を示すグラフである。

【発明を実施するための形態】

【0017】

本発明は、腐食性ガスが評価対象であるコーティング剤からなるコーティング膜を透過して、絶縁基板の金属導体等の表面に到達するのに要する時間を求めることにより、各種コーティング剤の腐食性ガス耐性を評価する方法および装置である。コーティング膜は、表面に配線が形成された試験用の絶縁基板の配線側の表面に形成される。

【0018】

ここで、腐食性ガスとは、各種の電子基板の配線等に用いられる材質(例えば、銅、銀などの金属導体)を腐食させる性質を有するガスである。具体的には、硫化水素や二酸化硫黄などの硫化ガス、塩素ガス、塩化水素ガス、フッ化水素ガス、アンモニアガス、二酸化窒素ガス、オゾンが挙げられる。

【0019】

<評価方法>

図1に、本発明の評価方法に関するフローチャートを示す。図1に示されるように、本発明のコーティング剤の腐食性ガス耐性評価方法は、配線形成工程、膜形成工程、曝露工程、膜透過時間算出工程、および、標準時間算出工程、および、評価工程を有するものである。各工程の順序は必ずしもこの順である必要はないが、好ましくは各工程がこの順序で行われる。必要に応じて、他の任意の工程を含んでいてもよい。以下に各工程の詳細を説明する。

【0020】

(配線形成工程)

この工程では、絶縁基板の表面に配線が形成される。

【0021】

配線を形成するための配線材料としては、公知の配線用の各種の材料を用いることができるが、腐食性ガスと反応しやすい材料を用いることが好ましい。本発明では、配線が腐食することにより配線の電気抵抗が増加し始める時間を、腐食性ガスがコーティング膜の表面から裏面(配線と接する面)に到達するのに要する時間(膜透過時間)とみなすため、配線材料として腐食性ガスと反応しやすい材料を用いることにより、コーティング膜を透過して配線の表面に到達した腐食性ガスを早期に検出できる。これにより、配線が腐食することにより配線の電気抵抗が増加し始める時間と、実際の腐食性ガスの膜透過時間とのタイムラグが小さくなるため、コーティング剤の腐食性ガス耐性を精度良く定量評価できる。腐食性ガスと反応しやすい配線材料としては、例えば、腐食性ガスと反応しやすい金属導体が挙げられる。腐食性ガスと反応しやすい金属導体としては、例えば、銅または銀が挙げられる。

【0022】

また、本発明に用いる配線は、薄膜配線であることが好ましい。配線の厚さが厚くなると、配線の表面に腐食が生じても抵抗の変化が生じにくくなって、配線の電気抵抗が増加し始める時間と実際の腐食性ガスの膜透過時間との間のタイムラグが大きくなるため、正確な評価を行うことが難しくなる。また、配線の厚さが厚くなると、例えば、コーティング膜を基板の配線側全面に形成して腐食性ガス耐性の評価を行う場合、標準時間算出工程において、膜透過時間を単にコーティング膜の厚さ(絶縁基板の表面からコーティング膜の表面までの厚さ方向の長さ)で除すだけで求めることができなくなってしまう。

【0023】

配線を形成する方法は、特に限定されないが、絶縁基板上に配線を形成するための種々公知の方法を用いることができる。例えば、配線材料をスパッタ法を用いて絶縁基板の表面に付着させることにより形成する方法が挙げられる。

【0024】

配線は、通常は、絶縁基板の一方の表面に形成される。また、絶縁基板の一方の表面には、材質および長さが同じである少なくとも2つの配線が、互いに絶縁基板の端部からの距離が異なるような位置に形成されることが好ましい。これにより、後述する膜透過時間算出工程において、コーティング膜自体の腐食性ガス耐性を評価できているかどうかを判断することが可能となる。

【0025】

(膜形成工程)

この工程では、少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する。

【0026】

コーティング剤は、特に限定されるものではなく、本発明による評価対象となる材料を適宜選択すればよい。通常は、電気絶縁性の材料であり、腐食性ガスに曝露された状態で使用される各種電子基板において、電子基板上の配線等を腐食性ガスから保護するために適した所定の条件を満たす材料である。また、絶縁基板に塗布できる材料からなることが好ましく、このようなコーティング剤としては、シリコーン樹脂、ポリウレタン樹脂、エポキシ樹脂等が挙げられる。

【0027】

コーティング膜を形成する方法は、特に限定されず、電子基板上の配線等を保護するコーティング膜を形成するための種々公知の方法を用いることができる。具体的には、例えば、コーティング剤を塗布した後に、乾燥することにより硬化させる方法や、電子線照射、加熱処理等により硬化させる方法が挙げられる。コーティング剤を塗布する方法としては、例えば、窒素雰囲気下でのディップコート、自動吐出機を用いたフローコート、スプレー、はけ塗りが挙げられる。

【0028】

(曝露工程)

この工程では、前記配線の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する。絶縁基板の一方の表面に少なくとも2つの配線を形成した場合は、各々の配線の電気抵抗をモニタリングしながら曝露工程を実施する。

【0029】

(膜透過時間算出工程)

この工程では、前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を求め、求めた時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす。

【0030】

具体的には、例えば、曝露の開始から、配線材料の電気抵抗が初期の(試験前の)電気抵抗の2倍になるまでの時間(下記式(1)で定義されるΔR/R0が1になるまでの時間)を、曝露の開始から電気抵抗が増加し始めるまでの時間とすることができる。

【0031】

ΔR/R0=(RT−R0)/R0 ・・・(1)

ここで、R0:試験前の電気抵抗、RT:T時間後の電気抵抗である。

【0032】

また、絶縁基板の一方の表面に少なくとも2つの配線を形成した場合は、上記モニタリングの結果に基づいて、曝露の開始から電気抵抗が増加し始めるまでの時間を配線の各々について求め、求めた各時間のうち最も短い時間と他の時間との差が最も短い時間に対して30%以内であることを条件として、該最も短い時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす。

【0033】

具体的には、例えば、2つの配線を形成した絶縁基板上に、評価対象のコーティング剤を全面塗布し、コーティング膜を形成する。この際、絶縁基板の端部(コーティング膜の端部)から配線までの距離が異なるように、2つの配線を配置する。コーティング膜を形成した絶縁基板を、腐食性ガスを含む雰囲気に曝露し、各々の配線についての電気抵抗が変化し始める時間T1およびT2を求める。もしT1とT2が同じであれば、コーティング膜自体の腐食性ガス耐性を評価できていると判断し、この時間を膜透過時間(腐食性ガスがコーティング膜と透過して配線の表面に到達するまでに要する時間)とみなす。

【0034】

T1とT2とが異なる場合は、絶縁基板とコーティング膜の界面から腐食性ガスが浸透している可能性が高いと考えられるため、この時間T1およびT2からは、コーティング膜自体の腐食性ガス耐性を評価できないと判断する。この場合、再度、T1とT2が同じとなるような実験系で評価を行うことを検討する必要がある。なお、T1とT2が異なる場合でも、T1とT2の差がT1とT2のうち短い方の時間に対して30%以内であれば、実質的に同じとみなし、T1とT2のうち短い方の時間を膜透過時間とみなすことができる。コーティング膜厚などの試料のばらつきに起因する要素によって時間Tがばらつくことが予想されるため、30%以内は試料間のばらつき、30%以上は許容できないばらつきと考えられるからである。

【0035】

(標準時間算出工程)

この工程では、前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める。これにより、絶縁基板上に形成せれるコーティング膜の厚さなどの影響を排し、評価対象となるコーティング剤に特有の腐食性ガス耐性を定量評価できる。

【0036】

(評価工程)

この工程では、前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する。具体的には、例えば、あらかじめ予備的実験等により基準時間を決定し、上記工程により求めた標準時間が、該基準時間より長い場合は腐食性ガス耐性が高いと評価し、該基準時間より短い場合は腐食性ガス耐性が低いと評価する。

【0037】

<評価装置>

本発明は、表面に配線が形成された絶縁基板、腐食性ガスを含む雰囲気に制御された試験槽、電気抵抗計、および、データ収集器を備えた、コーティング剤の腐食性ガス耐性評価装置にも関する。

【0038】

絶縁基板としては、上述の本発明の評価方法に用いられる表面に配線が形成された絶縁基板と同様のものを用いることができる。かかる配線を有する絶縁基板は、例えば、その配線側の表面の全面に、評価対象であるコーティング剤からなるコーティング膜を形成した後、試験槽内で腐食性ガスを含む雰囲気に曝露される。

【0039】

試験槽は、少なくともその内部を腐食性ガスを含む雰囲気とするための機能を有している。試験槽は、さらに、腐食性ガスの種類および濃度、温度ならびに湿度を制御できる機能を有していることが好ましい。

【0040】

[実施の形態1]

図2に、本実施の形態の評価方法に用いられる配線が形成された絶縁基板の上面模式図を示す。

【0041】

絶縁基板1としては、例えば、ガラスや紙フェノール、紙エポキシ、ガラスエポキシ等の実装回路基板を用いることができる。腐食性ガス耐性評価試験前の薄膜配線材料の配線段切れを防止するために、絶縁基板は平坦性を有する必要があり、絶縁基板の平均表面粗さは1μm以下であることが望ましい。

【0042】

絶縁基板1の表面には、第1薄膜配線21および第2薄膜配線22が形成されている。第1薄膜配線21および第2薄膜配線22は、スパッタ法を用いて配線材量を絶縁基板1の表面に付着させることにより形成した。配線材料としては、上述の配線に用いられる材料と同様の材料を用いることができる。

【0043】

第1薄膜配線の表面には、厚さ1mm以下のコーティング剤を塗布する。腐食性ガスがコーティング膜の裏面、すなわち第1薄膜配線の表面に到達した時点を早期に検知するために、腐食性ガス耐性評価試験前の第1薄膜配線の電気抵抗は数kΩ〜数百kΩであることが好ましい。薄膜配線抵抗が1kΩ以下または1MΩ以上の場合は、薄膜配線の抵抗増加を早期に検知するのが困難なためである。したがって、薄膜配線の抵抗が数kΩ〜数百kΩとなるように、薄膜配線の材料や配線の厚さ・幅・長さを設定することが好ましい。

【0044】

第2薄膜配線21は、コーティング膜の厚さ方向に腐食性ガスが透過していることを確認するために設置するものであり、第1薄膜配線と全く同じの配線材料、配線厚さ・幅・長さを設定する。

【0045】

第1薄膜配線はんだ付け部31および第2薄膜配線はんだ付け部32は、薄膜配線の電気抵抗を測定するためにリード線をはんだ付けする部位である。第1薄膜配線はんだ付け部31および第2薄膜配線はんだ付け部32の範囲は、例えば、縦10mm、横20mmとすることができる。

【0046】

絶縁基板端部から第1薄膜配線21までの距離L1、絶縁基板端部から第2薄膜配線22までの距離L2、絶縁基板端部から第1薄膜配線はんだ付け部31または第2薄膜配線はんだ付け部32までの距離L3は、全て1mm以上であり、かつ、L1<L2<L3になるように薄膜配線を配置する。

【0047】

このコーティング剤を塗布した絶縁基板を腐食性ガス雰囲気に曝すと、腐食性ガスはコーティング剤の膜厚方向およびコーティング剤と絶縁基板の界面を介して薄膜配線基板まで透過する。第1薄膜配線および第2薄膜配線の電気抵抗が増加し始めるまでの時間T1およびT2がほぼ同じ値である場合、腐食性ガスはコーティング剤の膜厚方向に透過したと考えられるため、T1またはT2を膜透過時間とみなして、コーティング剤の腐食性ガス耐性の指標とする。実際には、コーティング剤の膜厚や各薄膜配線の電気抵抗を完全に同一とすることは難しく、多少のばらつきが考えられるため、T1とT2の差がT1とT2の短い方の時間に対して30%以内であれば、腐食性ガスがコーティング剤の膜厚方向に透過したものと考えられ、T1とT2のうち短い方の時間を膜透過時間とみなして、コーティング剤の腐食性ガス耐性の指標とできる。ここで、「30%」は、上述のとおり試料のばらつき及び絶縁基板と配線との界面からのガス浸入の影響を排除するために設定している。また、T1とT2の短い方の時間を膜透過時間とみなすのは、より厳しい(安全性の高い)評価を行うためであり、これに限定されず、他の指標(例えば、T1とT2の平均値)を膜透過時間とみなすこともできる。

【0048】

次に、T1とT2のうち短い方の時間(T1<T2の場合はT1)およびコーティング剤の膜厚から、単位膜厚当たりの時間T(時間/μm)を求める。この時間Tをコーティング剤の腐食性ガス耐性評価の定量的な指標となる。

【0049】

一方、T1とT2の差がT1およびT2の30%以上であれば、コーティング剤と絶縁基板の界面から腐食性ガスが透過しているものと考えられる。従って、T1およびT2がコーティング剤自体の腐食性ガス耐性を評価していることにならないため、T1およびT2のデータを不採用とする。

【0050】

[実施の形態2]

図3に、本実施の形態の評価方法に用いられる配線が形成された絶縁基板の上面模式図を示す。

【0051】

図3に示す絶縁基板は、第1薄膜配線21および第1薄膜配線はんだ付け部31を取り囲むように、第2薄膜配線22および第2薄膜配線はんだ付け部32を設置する。また、絶縁基板端部から第1薄膜配線までの距離L4、絶縁基板端部から第2薄膜配線までの距離L5は、L4およびL5が1mm以上であり、かつ、L5<L4であるように薄膜配線を配置する。本実施の形態の絶縁基板は、このような薄膜配線の配置が、実施の形態1で用いられる図2に示す絶縁基板とは異なっており、それ以外は実施の形態1で用いられる絶縁基板と同様である。

【0052】

かかる配線が形成された絶縁基板を用いても、実施の形態1と同様に、コーティング剤の腐食性ガス耐性を評価することができる。

【0053】

[実施の形態3]

図4は、本実施の形態のコーティング剤の腐食性ガス耐性評価装置の概略を示す模式図である。

【0054】

絶縁基板41としては、上述の本発明の評価方法に用いられる表面に配線が形成された絶縁基板と同様のものを用いることができる。かかる配線を有する絶縁基板41は、例えば、その配線側の表面の全面に、評価対象であるコーティング剤からなるコーティング膜を形成した後、上記試験槽42内で腐食性ガスを含む雰囲気に曝露される。

【0055】

試験槽42は、少なくともその内部を腐食性ガスを含む雰囲気とするための機能を有している。試験槽42は、さらに、腐食性ガスの種類および濃度、温度ならびに湿度を制御できる機能を有していることが好ましい。図4では、試験槽42内の雰囲気(温度・湿度・腐食性ガス)を維持するために、栓43が設けられている。

【0056】

試験槽42内のコーティングを施した絶縁基板に設けた配線の電気抵抗を測定するために、絶縁基板41上の配線と電気抵抗計45とが、リード線44によって電気的に接続されている。電気抵抗計としては、種々公知の電気抵抗計を用いることができる。

【0057】

また、測定された電気抵抗値を収集するためのデータ収集器46も備えている。データ収集器としては、種々公知のデータ収集器を用いることができるが、例えば、(株)山崎精機研究所製の定流量フロー形ガス腐食試験装置を用いることができる。

【実施例】

【0058】

(実施例1)

本実施例では、上記実施の形態1で用いた図2で示される配置で配線が形成された絶縁基板を作製した。絶縁基板1としてはガラス基板を用い、第1薄膜配線21および第2薄膜配線22は、スパッタ法を用いて銅を絶縁基板1の表面に付着させることにより形成した。第1薄膜配線21および第2薄膜配線22の寸法は、全て、厚さが0.2μm、幅が0.1mm、長さが10200mmとした。第1薄膜配線21および第2薄膜配線22の電気抵抗は、ともに約18kΩであった。第1薄膜配線21および第2薄膜配線22のはんだ付け部31,32に電気抵抗測定のためのリード線をはんだ付けした。

【0059】

次に、絶縁基板1の薄膜配線側の表面に、5μmの厚さのポリウレタン樹脂を塗布し、乾燥することにより硬化させ、評価対象となるコーティング膜を形成した。この絶縁基板1を、温度が40℃、相対湿度(RH)が95%、H2S濃度が3ppmである雰囲気に曝露させた状態で、第1薄膜配線21および第2薄膜配線22の電気抵抗をモニタリングした。測定結果を図5に示す。

【0060】

図5に示されるように、電気抵抗変化(上記式(1)で定義されるΔR/R0)が1に達するまでの時間Tは、薄膜配線1と薄膜配線2でほぼ同じ(45hr)であった。両者の時間の差が短い方の時間に対して30%以内なので、シリコーン樹脂からなるコーティング膜自体の硫化水素ガス耐性を評価できていると考えられる。したがって、この45hrを、腐食性ガス(硫化水素ガス)がコーティング膜を透過するのに要する時間(膜透過時間)とみなすことができる。そして、コーティング膜の厚さが5μmであることから、単位厚さ当たりの膜透過時間(標準時間)は9hr/μmとなる。得られた標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、シリコーン樹脂の腐食性ガス(硫化水素ガス)耐性を評価することができる。

【0061】

本実施例では、図2に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いたが、図3に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いても、上記と同様の結果を得ることができる。

【0062】

(実施例2)

実施例1と同様にして、図2で示される配置で配線が形成された絶縁基板を作製し、リード線のはんだ付けまでを行った。

【0063】

次に、絶縁基板1の薄膜配線側の表面に、281μmの厚さのシリコーン樹脂を塗布し、乾燥することにより硬化させ、評価対象となるコーティング膜を形成した。この絶縁基板1を、実施例1と同様に、温度が40℃、相対湿度(RH)が95%、H2S濃度が3ppmである雰囲気に曝露させた状態で、第1薄膜配線21および第2薄膜配線22の電気抵抗をモニタリングした。測定結果を図6に示す。

【0064】

図6に示されるように、電気抵抗変化(上記式(1)で定義されるΔR/R0)が1に達するまでの時間Tは、薄膜配線1と薄膜配線2でほぼ同じ(237hr)であった。両者の時間の差が短い方の時間に対して30%以内なので、シリコーン樹脂からなるコーティング膜自体の硫化水素ガス耐性を評価できていると考えられる。したがって、この237hrを、腐食性ガス(硫化水素ガス)がコーティング膜を透過するのに要する時間(膜透過時間)とみなすことができる。そして、コーティング膜の厚さが281μであることから、単位厚さ当たりの膜透過時間(標準時間)は0.8hr/μmとなる。得られた標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、シリコーン樹脂の腐食性ガス(硫化水素ガス)耐性を評価することができる。

【0065】

本実施例では、図2に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いたが、図3に示されるような配置で第1薄膜配線21および第2薄膜配線22が形成された絶縁基板1を用いても、上記と同様の結果を得ることができる。

【0066】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0067】

1 絶縁基板、21 第1薄膜配線、22 第2薄膜配線、31 第1薄膜配線はんだ付け部、32 第2薄膜配線はんだ付け部、41 コーティング剤を塗布した絶縁基板、42 試験槽、43 栓、44 リード線、45 電気抵抗計、46 データ収集器。

【特許請求の範囲】

【請求項1】

コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の表面に配線を形成する配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を求め、求めた時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法。

【請求項2】

コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の一方の表面に、材質および長さが同じである少なくとも2つの配線を、互いに前記絶縁基板の端部からの距離が異なるような位置に形成する、配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の各々の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を前記配線の各々について求め、求めた各時間のうち最も短い時間と他の時間との差が最も短い時間に対して30%以内であることを条件として、該最も短い時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法。

【請求項3】

前記配線が、腐食性ガスと反応しやすい材料からなる、請求項1に記載のコーティング剤の腐食性ガス耐性評価方法。

【請求項4】

前記腐食性ガスと反応しやすい材料は、銅または銀である、請求項3に記載のコーティング剤の腐食性ガス耐性評価方法。

【請求項5】

表面に配線が形成された絶縁基板、腐食性ガスを含む雰囲気に制御された試験槽、電気抵抗計、および、データ収集器を備えた、コーティング剤の腐食性ガス耐性評価装置。

【請求項1】

コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の表面に配線を形成する配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を求め、求めた時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法。

【請求項2】

コーティング剤の腐食性ガス耐性評価方法であって、

絶縁基板の一方の表面に、材質および長さが同じである少なくとも2つの配線を、互いに前記絶縁基板の端部からの距離が異なるような位置に形成する、配線形成工程と、

少なくとも前記配線の表面に、評価対象であるコーティング剤からなるコーティング膜を形成する膜形成工程と、

前記配線の各々の電気抵抗をモニタリングしながら、前記配線と前記コーティング膜とが形成された前記絶縁性基板を腐食性ガスを含む雰囲気中に曝露する曝露工程と、

前記モニタリングの結果に基づいて、前記曝露の開始から電気抵抗が増加し始めるまでの時間を前記配線の各々について求め、求めた各時間のうち最も短い時間と他の時間との差が最も短い時間に対して30%以内であることを条件として、該最も短い時間を腐食性ガスが前記コーティング膜を透過して前記配線の表面に到達するまでに要する時間である膜透過時間とみなす、膜透過時間算出工程と、

前記膜透過時間と前記コーティング膜の厚さから、単位厚さ当たりの膜透過時間である標準時間を求める標準時間算出工程と、

前記標準時間を、所定の基準時間、または、他のコーティング剤について求めた標準時間と比較することにより、コーティング剤の腐食性ガス耐性を評価する評価工程とを有する、コーティング剤の腐食性ガス耐性評価方法。

【請求項3】

前記配線が、腐食性ガスと反応しやすい材料からなる、請求項1に記載のコーティング剤の腐食性ガス耐性評価方法。

【請求項4】

前記腐食性ガスと反応しやすい材料は、銅または銀である、請求項3に記載のコーティング剤の腐食性ガス耐性評価方法。

【請求項5】

表面に配線が形成された絶縁基板、腐食性ガスを含む雰囲気に制御された試験槽、電気抵抗計、および、データ収集器を備えた、コーティング剤の腐食性ガス耐性評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−132718(P2012−132718A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−283351(P2010−283351)

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]