コーティング剤及びこれを備えた液晶表示装置

【課題】熱履歴やこれによって生じる応力が加えられた場合であっても、クラックが生じにくく、又クラックが生じてもコーティング剤としての機能を維持することの出来る、信頼性の高いコーティング剤の提供を目的とする。

【解決手段】本発明のコーティング剤は、電子機器、電子装置に用いるコーティング剤であって、樹脂2と、樹脂2に混入した複数の薄片状の耐食性基板3と、を備え、耐食性基板3の断面形状が略波状であることを特徴とする。

【解決手段】本発明のコーティング剤は、電子機器、電子装置に用いるコーティング剤であって、樹脂2と、樹脂2に混入した複数の薄片状の耐食性基板3と、を備え、耐食性基板3の断面形状が略波状であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐水性、耐食性を向上させるためのコーティング剤と、これを用いた液晶表示装置に関する。

【背景技術】

【0002】

全ての製品において腐食による劣化を避けることは出来ないが、その進行を遅らせることによって、長期間の使用を実現することは可能である。特に液晶表示装置等の電子機器では、電気を使用する性格上、絶縁部に水が僅かに浸入しただけでも電気腐食を引き起こし、製品不良に繋がることがある。このため、電子機器の耐水性、耐食性の向上は非常に重要である。

【0003】

液晶表示装置における例として、特許文献1では、液晶を封止するために設けたシール材の内部に無機材料膜を設けている。液晶表示パネルでは、高温高湿条件下で動作を行う場合に、シール材を介して外気の水分が表示パネル内に浸入し、表示ムラや電気腐食を生じさせるため、無機材料膜をもって、水分の浸入を防ぐ防水壁としている。

【0004】

又、半導体装置等の電子装置では、極微細な配線に電流を流すという特性上、微量な水の侵入が絶縁破壊や腐食などの致命的欠陥となる。このため、エポキシなどの樹脂によって製品をコーティングすることが一般的になされている。

【0005】

例えば、特許文献2〜7には、半導体装置の表面をコーティングすることにより、半導体装置の耐水性、耐食性を向上する方法が示されている。特に、特許文献2〜5には、コーティング剤として樹脂中にシリカ(SiO2)を加えており、樹脂中を浸透した水分をシリカが吸着することによって、半導体装置への水分の浸入を防いでいる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−215603号公報

【特許文献2】特開2001−342345号公報

【特許文献3】特開平8−100049号公報

【特許文献4】特開2001−131389号公報

【特許文献5】特開平9−157497号公報

【特許文献6】特開2002−128868号公報

【特許文献7】特開平8−198937号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の様に無機材料膜を設けた場合、長期使用によりその一部にクラックが生じることが考えられ、クラック部分から水の浸入が起きると耐食性が低下するという問題がある。

【0008】

又、特許文献2〜5の様に樹脂にシリカ(SiO2)を混入して半導体装置のコーティング剤とする方法では、シリカと樹脂の熱膨張率が異なるために、繰り返し熱履歴を受ける過程でクラックが生じ、耐食性が低下するという問題がある。

【0009】

又、エポキシ樹脂などの粘性の高い樹脂を使用する場合は、狭い空隙部分にコーティングを塗布できない。

【0010】

特許文献3,5には、エポキシ樹脂の代わりにシリコーン樹脂を用いることが出来ると記載されているが、シリカをシリコーン樹脂等に含有させて薄いコーティング膜を形成した場合には、シリカの一部が飛散して配線を損傷する可能性がある。

【0011】

そこで、本発明は上述の問題点に鑑み、クラックが生じにくく、又クラックが生じてもコーティング剤としての機能を維持することが出来る、コーティング剤及びこれを備えた液晶表示装置の提供を目的とする。

【課題を解決するための手段】

【0012】

本発明に係るコーティング剤は、電子機器、電子装置に用いるコーティング剤であって、樹脂と、樹脂に混入した複数の薄片状の耐食性基板と、を備え、耐食性基板の断面形状が略波状であることを特徴とする。

【0013】

又、本発明に係る液晶表示装置は、第1基板と、第1基板に対向して配置された第2基板と、第1基板と第2基板の間に注入された液晶と、第1基板と第2基板の間で、液晶の外周縁に設けられた液晶を封入するシール剤と、第1基板と第2基板の間で、シール剤の外周縁に設けられた第1樹脂と、を備えた液晶表示装置であって、第1樹脂は本発明に係るコーティング剤である。

【0014】

又、本発明に係る別の液晶表示装置は、液晶パネルと、液晶パネルと電気的に接続された基板と、液晶パネルと基板の接続部に設けられた被覆樹脂と、を備えた液晶表示装置であって、被覆樹脂は本発明に係るコーティング剤である。

【発明の効果】

【0015】

本発明に係るコーティング剤は、樹脂と、樹脂に混入した複数の薄片状の耐食性基板と、を備えたコーティング剤である。よって、一部の耐食性基板にクラックが生じても、複数の薄片状の耐食性基板が積層しているため、耐食機能が維持される。又、耐食性基板の断面形状は略波状であるため、熱履歴などによって加えられる応力を緩和し、クラックが生じにくい。これにより信頼性の高いコーティング剤となる。

【0016】

又、本発明に係る液晶表示装置は、第1基板と第2基板の間で、シール剤の外周縁に設けられた本発明に係るコーティング剤である第1樹脂を備えている。これにより、液晶への水分の侵入を防ぐことが出来る。

【0017】

又、本発明に係る別の液晶表示装置は、液晶パネルと基板との接続部を覆って設けられた本発明に係るコーティング剤を備える被覆樹脂を備える。これにより、液晶パネルと基板との接続部に水分が侵入することを防止できる。

【図面の簡単な説明】

【0018】

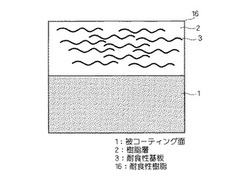

【図1】本発明に係るコーティング剤の構成を説明する図である。

【図2】本発明に係るコーティング剤が含有する耐食性基板の形状を示す図である。

【図3】耐食性基板の一例を示した図である。

【図4】実施の形態1に係る液晶パネルの構成図である。

【図5】実施の形態1に係る液晶パネルの一部断面図である。

【図6】実施の形態2に係る液晶表示装置の構成図である。

【図7】実施の形態2に係る液晶表示装置の一部断面図である。

【発明を実施するための形態】

【0019】

(実施の形態1)

実施の形態1は、本発明に係るコーティング剤を電子機器の一例として液晶パネルに適用したものである。なお、本発明に係るコーティング剤は電子機器、電子装置一般に好適に使用できる。図4は、実施の形態1に係る液晶パネルの構成図であり、図5は図4に示した液晶パネルのA−A’断面図である。

【0020】

液晶パネル10は、2枚の基板を貼り合わせた構造であって、図4に示すように、両基板中に封入された液晶11と、液晶11の周辺部12、周辺部12に配設されたシール剤13と、を備えている。

【0021】

又、図5に示すように、当該液晶パネル10は、アレイ基板15、カラーフィルタ基板14、耐食性樹脂16、耐水性樹脂17をさらに備えている。下段のアレイ基板15と上段のカラーフィルタ基板14はシール剤13によって接着され、両基板間には液晶11が注入される。すなわち、シール剤13は液晶11の外周縁に位置し、液晶11を両基板間に封止する機能を有する。なお、アレイ基板15とカラーフィルタ基板14は外部端子接続部を除いて同じ大きさであって、シール剤13は両基板端部から0.1〜1mm程度内側に配設されている。換言すれば、シール剤13を損傷しないためのマージンが0.1〜1mm程度存在する。

【0022】

アレイ基板15とカラーフィルタ基板14は、隣接した非常に狭い隙間(ギャップ)を形成しており、このギャップは約3μm程度である。

【0023】

さらに、シール剤13の外周縁には、耐食性基板を含有する耐食性樹脂16が配設され、さらにその外周であって基板端部には、耐食性基板を含まない耐水性樹脂17が設けられている。

【0024】

液晶11は、その比抵抗を1013Ωcm程度と非常に高く管理する必要があるため、シール剤13を介して水分の浸入を防ぐことが重要である。しかしながら、シール剤13は、例えばエポキシ系、アクリル系などの有機樹脂で形成されるため、分子径が数nmに過ぎない水蒸気はシール剤13を通過してしまう。そのため、実施の形態1の液晶パネル10では、シール剤13の外周縁に新たに耐食性樹脂16を設けた。この耐食性基板を含有する耐食性樹脂16が、ギャップ内に侵入する水分や汚染成分を遮断し、その影響を低減する。

【0025】

なお、耐食性樹脂16はシール剤13の外周縁のみならず、液晶11とシール剤13の間に設けても良い。

【0026】

すなわち、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と、アレイ基板15に対向して配置された第2基板としてのカラーフィルタ基板14と、アレイ基板14とカラーフィルタ基板14との間に注入された液晶11と、アレイ基板15とカラーフィルタ基板14との間で、液晶11の周縁に設けられた液晶11を封入するシール剤13と、アレイ基板15とカラーフィルタ基板14の間で、シール剤13の外周縁に設けられた第1樹脂としての耐食性樹脂16と、を備えた液晶表示装置である。耐食性樹脂16をシール剤13の周縁に設けることによって、水分がシール剤13を介して液晶11に浸入することを防ぐことが出来る。

【0027】

なお、耐水性樹脂17は、耐食性樹脂16の外周縁だけでなく、シール剤10と耐食性樹脂16の間に設けられても良いし、どちらか一方のみに設けられても良い。

【0028】

又、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と第2基板としてのカラーフィルタ7の間で、第1樹脂としての耐食性樹脂16の外周縁又は耐食性樹脂16とシール剤13との間の少なくとも一方に、耐食性基板3を有さない第2樹脂としての耐水性樹脂17をさらに備える。これにより、耐食性樹脂16中の耐食性基板3が剥離して周辺部分を傷つけることを防止することが出来る。

【0029】

耐食性樹脂16について、図1を用いてさらに説明する。図1は、被コーティング面1に対して耐食性樹脂16がコーティングされている様子を示している。耐食性樹脂16は、樹脂2に複数の薄片状の耐食性基板3を混合したものである。耐食性基板3は、後述する波型形状を有している。以下、耐食性基板3はガラス基板3として説明するが、酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、酸化チタン、酸化タングステン等でも良い。又、テフロン(登録商標)等のフッ化物樹脂や、ポリエチレン、ポリプロピレン、塩化ビニル、酢酸ビニル等の有機樹脂であっても良い。又、上記材料の組み合わせであっても良い。

【0030】

耐食性基板3は、厚くなりすぎると、約3μm程度のギャップ中に入らないし、逆に薄くなりすぎると、破砕しやすくなり、加工費が高くなる。以上のことを考慮して、耐食性基板3の厚さは0.003μm〜3μm程度、さらに好ましくは0.03μm〜1μm程度とする。

【0031】

耐食性基板3の外形は、円形、楕円形、長方形、正方形など様々な形が可能であるが、ここでは長方形とする。

【0032】

そして、耐食性基板3の長辺は、長すぎるとギャップに引っ掛かって干渉するため、その長さはギャップ幅以下、さらに好ましくはギャップ幅の1/3以下とする。長さの下限は、加工費コストを考慮して0.02μmとする。

【0033】

耐食性基板3の短辺は、長辺の1/100〜1/3程度が良い。又、耐食性基板3の厚さと後述する波面の高さの合計値より大きいほうが良く、好ましくは合計値の2倍以上であればよい。なぜなら、耐食性基板3の面積の大きい面が水分などの汚染物質の進入方向に対して垂直になり、効果的に耐食性の向上が図れるためである。

【0034】

次に、耐食性基板3の断面形状について説明する。図2は、耐食性基板3を示した図である。耐食性基板3は、厚さの1/10〜1000倍程度の高さの波面を有する。気温の変化などによって耐食性基板3に熱が加わると、ガラス基板と樹脂では熱膨張係数が大きく異なるために、耐食性基板3(ガラス基板)に応力が加わる。ここで、耐食性基板3が平板であれば、応力によってクラックが生じるか、耐食性基板3が樹脂2から剥離する可能性がある。しかし、実施の形態1における耐食性基板3は、その断面形状が略波状に形成されているため、伸縮することによって応力を緩和することが出来るので、クラックや剥離が生じ難い。さらに、平板の耐食性基板に比して水などの侵入経路が長くなり、コーティングの機能が向上する。又、熱膨張係数が大きく異なる樹脂と耐食性基板の選択が可能になる。又、耐食性基板の破損がなく他の部品の破壊原因となることが少なくなる。

【0035】

すなわち、耐食性樹脂16は、電子機器に用いるコーティング剤であって、樹脂2と、樹脂2に混入した複数の薄片状の耐食性基板3と、を備え、耐食性基板3の断面形状は略波状である。樹脂2中に耐食性基板3が積層する構成により、耐食性基板3の一部にクラックが生じても、水分や腐食物質の浸入を防ぐコーティング剤としての機能を維持することが出来る。さらに、耐食性基板3の断面形状が略波状であることにより、熱による応力が緩和される。又、平板の耐食性基板に比して水などの侵入経路が長くなり、コーティングの機能が向上する。

【0036】

なお、耐食性基板3の略波状の波面方向は自由であるが、耐食性基板3の短辺に平行であることが好ましい。耐食性基板3に熱が加わると、長辺方向に強い応力が加わるが、この応力を緩和し得るためである。

【0037】

すなわち、耐食性樹脂16の略波状の断面は、耐食性基板3の長辺方向の断面であることを特徴とする。耐食性基板3に熱が加わると、長辺方向に強い応力が加わるため、長辺方向に波型を有することにより、熱による応力を緩和することが出来る。

【0038】

そして、耐食性基板3がガラス基板であるとすれば、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0039】

あるいは、耐食性基板3は、酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、フッ化物樹脂、有機樹脂のうち、少なくとも一つから構成されるものとする。これにより、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0040】

<耐食性基板及び液晶パネルの作成方法>

耐食性基板3の波型形状は、以下に示す(1)〜(5)のいずれかの方法を用いて作成できる。なお、耐食性基板3は以下の説明において、ガラスやフッ化物樹脂、有機樹脂などを指す。

【0041】

(1)薄膜の耐食性基板3の一部に、高温の樹脂又はガラスを、インクジェット、ロールコーティング法などで塗布する。波型を形成後、一般的な切断方法で所望の形状に切断する。

【0042】

(2)薄膜の耐食性基板3の一部に、熱膨張率の異なる別の物質をインクジェット、ロールコーティング法、写真製版法などで形成する。形成後に基板に熱を加えることにより波型が形成される。波型を形成後、一般的な切断方法で所望の形状に切断する。

【0043】

(3)耐食性基板3の一部をレーザーなどで高温化し蒸発させる。又は耐食性基板3の一部に、基板を溶解させる液をインクジェット、ロールコーティング等で塗布し高温化する。例えば、耐食性基板3としてのガラス上に、常温ではほとんど反応しない現像液などのアルカリ水を微細に塗布して、ホットプレートなどで加熱する。波型を形成後、一般的な切断方法で所望の形状に切断する。

【0044】

(4)予め微細な溝が彫ってある基板を用いて、耐食性基板3をプレスする。耐食性基板3がガラスの場合、ケイ酸ナトリウムの水溶液(水ガラス)を使用する方法がある。ケイ酸ナトリウムの水溶液に塩酸などの強酸を加えるとケイ酸がゲル状になるため、これをプレスすればカッティングの工程削減も可能である。もちろん、波型を形成後、一般的な切断方法で所望の形状に切断する方法も可能である。

【0045】

(5)予め微細な溝が彫ってある基板上に、インクジェットまたはスピンコートなどの方法で塗布する。この場合、図3に示すように、下面は平坦で、上面が波型になる形状が得られる。そして、波型を形成後、一般的な切断方法で所望の形状に切断する。なお、当方法で形成される耐食性基板3を樹脂2に混合すると、図3に示すように、樹脂2の厚みが異なる部分が多数形成される結果、樹脂2中に進入する水などの伝達速度を低減することとなり、特に好ましい。

【0046】

次に、上記の特性を有し、上記何れかの方法によって形成されたガラス板を、樹脂2(フッ素コーティング剤)に混合する。混合量については、固形樹脂成分の重量1に対して0.001〜5、好ましくは0.01〜3の範囲が良い。樹脂2に対して耐食性基板3の量が多すぎると密着性が悪くなり、少なすぎると耐食性の効果が小さくなるためである。

【0047】

通常、フッ素コーティング剤は揮発性の溶媒を使用して希釈する。溶媒の種類や希釈率は任意である。通常のフッ素コーティング剤と同様の範囲で使用すればよい。

【0048】

上記の方法で耐食性基板3が混合されたフッ素コーティング剤を、液晶パネル10のガラス基板(カラーフィルタ基板14、アレイ基板15)端部に塗布する。フッ素コーティング剤がガラス基板のギャップ内に浸透することにより、耐食性基板3もギャップ内に浸透する。溶媒が蒸発すると、耐食性基板3が積層された状態になり、これによって、液晶パネルのギャップ内部への水分の浸入が大幅に低減する。

【0049】

本発明の実施例は、ここで完了することも可能である。しかしこの後、耐食性基板3を含まない通常のコーティング樹脂(耐水性樹脂17)でコーティングすることが好ましい。耐食性樹脂16は、長期使用に際して表面の耐食性基板3の一部が破損すると、その一部が飛散し、他の部品に接触したりショートや破損の原因になる可能性がある。しかし、耐食性樹脂16の上層に、耐食性基板3を含まない耐水性樹脂17を設けることによって、上述の問題を解決できる。なお、耐水性樹脂17は、シール剤13と耐食性樹脂16の間に設けても良い。このようにすることで、電子機器(本実施例では液晶表示装置)の信頼性をさらに高めることができる。

【0050】

この後、液晶パネルには通常の方法でバックライトなどが取り付けられ、液晶表示装置として完成する。

【0051】

このようにして得られた液晶表示装置は、高温高湿状態や、亜硫酸ガス、NOxなどの

腐食性ガスに暴露された場合に、耐食性基板の効果により、腐食しないか、あるいは腐食速度が著しく低下する。

【0052】

なお、上記の説明では、フッ素樹脂に耐食性基板としてガラス基板を混合する例を示したが、他の材料の組み合わせでも良い。

【0053】

<効果>

耐食性樹脂16は、電子機器に用いるコーティング剤であって、樹脂2と、樹脂2に混入した複数の薄片状の耐食性基板3と、を備え、耐食性基板3の断面形状は略波状である。樹脂2中に耐食性基板3が積層する構成により、耐食性基板3の一部にクラックが生じても、水分や腐食物質の浸入を防ぐコーティング剤としての機能を維持することが出来る。さらに、耐食性基板3の断面形状が波型であることにより、熱による応力を緩和することが出来る。又、平板の耐食性基板に比して水などの侵入経路が長くなり、コーティングの機能が向上する。

【0054】

又、耐食性樹脂16の略波状の断面は、耐食性基板3の長辺方向の断面であることを特徴とする。耐食性基板3に熱が加わると、長辺方向に強い応力が加わるため、長辺方向に波型を有することにより、熱による応力を緩和することが出来る。

【0055】

そして、耐食性基板3がガラス基板であるとすれば、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0056】

あるいは、耐食性基板3は酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、フッ化物樹脂又は有機樹脂のうち、少なくとも一つから構成される。これにより、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0057】

又、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と、アレイ基板15に対向して配置された第2基板としてのカラーフィルタ基板14と、アレイ基板15とカラーフィルタ基板14との間に注入された液晶11と、アレイ基板15とカラーフィルタ基板14との間で、液晶11の外周縁に設けられた液晶11を封入するシール剤13と、アレイ基板15とカラーフィルタ基板14の間で、シール剤13の外周縁に設けられた第1樹脂としての耐食性樹脂16と、を備えた液晶表示装置である。耐食性樹脂16をシール剤13の外周縁に設けることによって、水分がシール剤13を介して液晶11に浸入することを防ぐことが出来る。

【0058】

さらに、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と第2基板としてのカラーフィルタ7の間で、第1樹脂としての耐食性樹脂16の外周縁又は耐食性樹脂16とシール剤13との間の少なくとも一方に、耐食性基板3を有さない第2樹脂としての耐水性樹脂17をさらに備えた。これにより、耐食性樹脂16中の耐食性基板3が剥離して周辺部分を傷つけることを防止することが出来る。

【0059】

(実施の形態2)

実施の形態2は、液晶表示装置の駆動IC接続部に、本発明に係るコーティング剤を適用したものである。図6は、液晶パネル101と、これに接続された駆動ICとを備えた液晶表示装置の構成図である。

【0060】

図6に示した液晶表示装置は、液晶パネル101と、絶縁性樹脂よりなるフレキシブル基板102と、フレキシブル基板102を介して液晶パネル101と電気的に接続された駆動IC103を備えている。液晶パネル101には、図4に示した液晶パネル10を用いても良い。

【0061】

図7は、図6に示した液晶表示装置100のB−B’断面図である。液晶パネル101は下段のアレイ基板104と、上段のカラーフィルタ基板105を備え、両基板間には絶縁膜107が形成されている。又、駆動IC103はフレキシブル基板102を介してアレイ基板104と電気的に接続されている。すなわち、駆動IC103はフレキシブル基板102上に形成され、駆動IC103に接続した配線108は、フレキシブル基板102を通ってアレイ基板104側の配線106と接続している。なお、フレキシブル基板102は、例えばTCP(Tape Carrier Package)などが用いられる。

【0062】

配線106,108の接続部には、被覆樹脂として耐水性樹脂110が形成されている。耐水性樹脂110は、アクリル系やポリオレフィン系の、耐食性基板3を含まない樹脂であり、水分の侵入を防止する。

【0063】

ところで、液晶表示装置を高温高湿や腐食性ガスといった腐食環境下で動作させた場合には、水分、腐食成分の侵入により腐食する場合がある。この問題に対処するために、配線接続部に耐水性樹脂110をコーティングするが、さらに腐食を低減する余地がある。

【0064】

また、駆動IC103は回路基板(フレキシブル基板102)に接続されており、異物などが発生した場合にはこれが回路基板に付着し、ショートの原因となる可能性がある。このため、当該部分に使用する部材は特に異物を発生させないことが求められる。

【0065】

このため、本実施の形態の液晶表示装置では、配線接続部にコーティングした耐水性樹脂110の上に、被覆樹脂としてさらに耐食性樹脂111を形成している。耐食性樹脂111は、図1で示した耐食性基板3を有するコーティング剤であって、実施の形態1で示した耐食性樹脂16と同様である。しかし、ここでは、フッソ樹脂中に耐食性基板3としてシリカ(SiO2)を混合したものを例として説明する。

【0066】

すなわち、実施の形態2に係る液晶表示装置は、液晶パネル101と、液晶パネル101と電気的に接続された基板109と、液晶パネル101と基板109との接続部を覆って設けられた被覆樹脂と、を備え、被覆樹脂はコーティング剤としての耐食性樹脂111を備える。これにより、液晶パネル101と基板9の接続部に水分が侵入することを防ぐことが出来る。

【0067】

なお、本発明の実施の形態は、ここで完了することも可能であるが、被覆樹脂として、耐食性樹脂111の上に耐食性基板3を含まない通常のコーティング樹脂(耐水性樹脂112)をさらに備える。耐食性基板3を含んだ耐食性樹脂111が経年劣化すると、表面に出ている耐食性基板3の一部が破損して飛散し、他の部品に接触し、ショートや破損の原因になる可能性がある。

【0068】

しかし、耐食性樹脂111の上層に耐食性基板3を含まない耐水性樹脂112を設けることこれらの問題を解決できる。耐水性樹脂112はウレタン系の樹脂を用いるものとするが、他の樹脂であっても良い。

【0069】

すなわち、被覆樹脂は、コーティング剤としての耐食性樹脂111を挟む耐食性基板3を有さない樹脂としての耐水性樹脂110、112をさらに備えている。これにより、耐食性樹脂111が含有する耐食性基板3が剥離して、その周辺部を傷つけることを防止することが出来る。

【0070】

実施の形態2では、耐食性樹脂111が含有する耐食性基板3(シリカ)の厚さは0.003μm〜1mm程度、好ましくは0.03μm〜100μm程度がよい。シリカの厚さが厚い場合には、塗布時の膜厚を厚くしたり、シリカの積層数を少なくしたりする必要があるし、薄い場合には、破壊強度の低下と加工コストの増加が問題となるためである。

【0071】

耐食性基板3の外形は、円形、楕円形、長方形、正方形など様々な形が可能であるが、本実施例では、長方形とする。

【0072】

シリカの大きさは、長辺については0.02μm〜3mm程度、好ましくは0.02μm〜1mm程度がよい。大きすぎると微細部での追従性が悪くなり、小さすぎると加工コストが上がるためである。

【0073】

短辺については、長辺の100分の1〜同等、好ましくは長辺の1/20〜2分の1程度が好ましい。耐食性基板が微細な隙間にも浸入しやすくするためには、正方形より長方形の方が好ましく、短辺を短くしすぎると加工費が高くなるためである。また、短辺の長さは後述する波面の高さと耐食性基板の厚さの合計値より大きいほうがよく、好ましくは合計値の2倍以上がよい。耐食性基板の面積の大きい面が水分などの浸入方向に垂直になり、効果的に耐食性の向上が図れるためである。

【0074】

耐食性基板3の波型の断面形状、及びその形成方法については、実施の形態1における耐食性樹脂16中の耐食性基板と同様であるため、説明を省略する。

【0075】

<液晶表示装置の製造方法>

実施の形態2に係る液晶表示装置の製造方法について述べる。

【0076】

まず、アレイ基板104とカラーフィルタ基板105を貼り付け、所定のサイズに切断し、基板間に液晶を注入して封止し、液晶パネルを形成する。

【0077】

その後、液晶パネルの端子部に駆動IC103を備えたTCP等のフレキシブル基板102を接続する。駆動IC103の接続には、異方性導電膜と呼ばれる導電粒子入りの接着性樹脂を用いて行う。その後、接続部周辺に一般的なコーティング樹脂としてアクリル系の耐水性樹脂110を塗布する。なお、耐水性樹脂110はポリオレフィン系など、他の樹脂であっても良い。

【0078】

次に、耐水性樹脂110の上に、耐食性樹脂111をコーティングする。ここでは、フッ素樹脂中に耐食性基板3としてシリカを混合したものを使用する。耐食性基板3の波型形状の作成方法については、実施の形態1と同様であるため、説明を省略する。

【0079】

なお、シリカ板の混合割合としては、フッソ樹脂成分の重量1に対して0.001〜10、好ましくは0.01〜5の範囲が良い。フッソ樹脂に対して、耐食性基板3(シリカ板)の量が多すぎると密着性が悪くなり、少なすぎると耐食性の効果が小さくなるためである。コーティング樹脂は揮発性の溶媒を使用して希釈するのが通常である。溶媒の種類や希釈率に関しては任意である。通常のコーティング剤と同様の範囲で使用すればよい。

【0080】

上記の方法で耐食性基板3が混合されたコーティング剤(耐食性樹脂111)を、接続部に既に塗布してある耐水性樹脂110の上に塗布する。溶媒が蒸発すると、耐食性基板3が積層された状態になり、外部から浸入する水分や他の汚染成分を遮断する。これにより接続部の腐食が大幅に低減する。

【0081】

本発明の実施例は、ここで完了することも可能であるが、この後、耐食性基板3を含まない通常のコーティング樹脂(耐水性樹脂112)でコーティングすることが好ましい。このようにすることで、電子機器(当実施例では、液晶表示装置)の信頼性をさらに高めることができる。耐食性基板3を含む耐食性樹脂111は、長期使用に際して表面に出ている耐食性基板3の一部が破損した場合に、その一部が飛散し他の部品に接触し、ショートや破損の原因になる可能性がある。

【0082】

しかし、上層に耐食性基板3を含まない耐水性樹脂112を設けることでこれらの問題を解決できる。ここでは、ウレタン系の樹脂を用いるものとするが、他の樹脂であっても良い。

【0083】

この後、通常の方法でバックライトなどを取り付け、液晶表示装置として完成する。

【0084】

このようにして得られた液晶表示装置は、高温高湿状態や、亜硫酸ガス、NOxなどの

腐食性ガスに暴露された場合に、耐食性基板3の効果により、腐食しないあるいは腐食速度が著しく低下する。

【0085】

ここでは、液晶表示装置の駆動IC接続部に関して述べたが、本発明が回路基板など他の部分、他の電子機器についても有効であることは言うまでもない。

【0086】

また、ここでは、耐食性樹脂111の樹脂2としてフッ素コーティング剤、耐食性基板3としてシリカ基板を用いたが、他の材料を用いることも可能である。

【0087】

<効果>

実施の形態2に係る液晶表示装置は、液晶パネル101と、液晶パネル101と電気的に接続された基板109と、液晶パネル101と基板109の接続部に設けられた被覆樹脂と、を備え、被覆樹脂は、コーティング剤としての耐食性樹脂111を備える。これにより、液晶パネル101と基板9の接続部に水分が侵入することを防ぐことが出来る。

【0088】

又、被覆樹脂は、コーティング剤としての耐食性樹脂111を挟む耐食性基板3を有さない樹脂としての耐水性樹脂110,112をさらに備えている。これにより、耐食性樹脂111が含有する耐食性基板3が剥離して、その周辺部を傷つけることを防止することが出来る。

【符号の説明】

【0089】

2 樹脂、3 耐食性基板、10 液晶パネル、11 液晶、13 シール剤、14 カラーフィルタ基板、15 アレイ基板、16,111 耐食性樹脂、17,100,102 耐水性樹脂、100 液晶表示装置。

【技術分野】

【0001】

本発明は、耐水性、耐食性を向上させるためのコーティング剤と、これを用いた液晶表示装置に関する。

【背景技術】

【0002】

全ての製品において腐食による劣化を避けることは出来ないが、その進行を遅らせることによって、長期間の使用を実現することは可能である。特に液晶表示装置等の電子機器では、電気を使用する性格上、絶縁部に水が僅かに浸入しただけでも電気腐食を引き起こし、製品不良に繋がることがある。このため、電子機器の耐水性、耐食性の向上は非常に重要である。

【0003】

液晶表示装置における例として、特許文献1では、液晶を封止するために設けたシール材の内部に無機材料膜を設けている。液晶表示パネルでは、高温高湿条件下で動作を行う場合に、シール材を介して外気の水分が表示パネル内に浸入し、表示ムラや電気腐食を生じさせるため、無機材料膜をもって、水分の浸入を防ぐ防水壁としている。

【0004】

又、半導体装置等の電子装置では、極微細な配線に電流を流すという特性上、微量な水の侵入が絶縁破壊や腐食などの致命的欠陥となる。このため、エポキシなどの樹脂によって製品をコーティングすることが一般的になされている。

【0005】

例えば、特許文献2〜7には、半導体装置の表面をコーティングすることにより、半導体装置の耐水性、耐食性を向上する方法が示されている。特に、特許文献2〜5には、コーティング剤として樹脂中にシリカ(SiO2)を加えており、樹脂中を浸透した水分をシリカが吸着することによって、半導体装置への水分の浸入を防いでいる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−215603号公報

【特許文献2】特開2001−342345号公報

【特許文献3】特開平8−100049号公報

【特許文献4】特開2001−131389号公報

【特許文献5】特開平9−157497号公報

【特許文献6】特開2002−128868号公報

【特許文献7】特開平8−198937号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の様に無機材料膜を設けた場合、長期使用によりその一部にクラックが生じることが考えられ、クラック部分から水の浸入が起きると耐食性が低下するという問題がある。

【0008】

又、特許文献2〜5の様に樹脂にシリカ(SiO2)を混入して半導体装置のコーティング剤とする方法では、シリカと樹脂の熱膨張率が異なるために、繰り返し熱履歴を受ける過程でクラックが生じ、耐食性が低下するという問題がある。

【0009】

又、エポキシ樹脂などの粘性の高い樹脂を使用する場合は、狭い空隙部分にコーティングを塗布できない。

【0010】

特許文献3,5には、エポキシ樹脂の代わりにシリコーン樹脂を用いることが出来ると記載されているが、シリカをシリコーン樹脂等に含有させて薄いコーティング膜を形成した場合には、シリカの一部が飛散して配線を損傷する可能性がある。

【0011】

そこで、本発明は上述の問題点に鑑み、クラックが生じにくく、又クラックが生じてもコーティング剤としての機能を維持することが出来る、コーティング剤及びこれを備えた液晶表示装置の提供を目的とする。

【課題を解決するための手段】

【0012】

本発明に係るコーティング剤は、電子機器、電子装置に用いるコーティング剤であって、樹脂と、樹脂に混入した複数の薄片状の耐食性基板と、を備え、耐食性基板の断面形状が略波状であることを特徴とする。

【0013】

又、本発明に係る液晶表示装置は、第1基板と、第1基板に対向して配置された第2基板と、第1基板と第2基板の間に注入された液晶と、第1基板と第2基板の間で、液晶の外周縁に設けられた液晶を封入するシール剤と、第1基板と第2基板の間で、シール剤の外周縁に設けられた第1樹脂と、を備えた液晶表示装置であって、第1樹脂は本発明に係るコーティング剤である。

【0014】

又、本発明に係る別の液晶表示装置は、液晶パネルと、液晶パネルと電気的に接続された基板と、液晶パネルと基板の接続部に設けられた被覆樹脂と、を備えた液晶表示装置であって、被覆樹脂は本発明に係るコーティング剤である。

【発明の効果】

【0015】

本発明に係るコーティング剤は、樹脂と、樹脂に混入した複数の薄片状の耐食性基板と、を備えたコーティング剤である。よって、一部の耐食性基板にクラックが生じても、複数の薄片状の耐食性基板が積層しているため、耐食機能が維持される。又、耐食性基板の断面形状は略波状であるため、熱履歴などによって加えられる応力を緩和し、クラックが生じにくい。これにより信頼性の高いコーティング剤となる。

【0016】

又、本発明に係る液晶表示装置は、第1基板と第2基板の間で、シール剤の外周縁に設けられた本発明に係るコーティング剤である第1樹脂を備えている。これにより、液晶への水分の侵入を防ぐことが出来る。

【0017】

又、本発明に係る別の液晶表示装置は、液晶パネルと基板との接続部を覆って設けられた本発明に係るコーティング剤を備える被覆樹脂を備える。これにより、液晶パネルと基板との接続部に水分が侵入することを防止できる。

【図面の簡単な説明】

【0018】

【図1】本発明に係るコーティング剤の構成を説明する図である。

【図2】本発明に係るコーティング剤が含有する耐食性基板の形状を示す図である。

【図3】耐食性基板の一例を示した図である。

【図4】実施の形態1に係る液晶パネルの構成図である。

【図5】実施の形態1に係る液晶パネルの一部断面図である。

【図6】実施の形態2に係る液晶表示装置の構成図である。

【図7】実施の形態2に係る液晶表示装置の一部断面図である。

【発明を実施するための形態】

【0019】

(実施の形態1)

実施の形態1は、本発明に係るコーティング剤を電子機器の一例として液晶パネルに適用したものである。なお、本発明に係るコーティング剤は電子機器、電子装置一般に好適に使用できる。図4は、実施の形態1に係る液晶パネルの構成図であり、図5は図4に示した液晶パネルのA−A’断面図である。

【0020】

液晶パネル10は、2枚の基板を貼り合わせた構造であって、図4に示すように、両基板中に封入された液晶11と、液晶11の周辺部12、周辺部12に配設されたシール剤13と、を備えている。

【0021】

又、図5に示すように、当該液晶パネル10は、アレイ基板15、カラーフィルタ基板14、耐食性樹脂16、耐水性樹脂17をさらに備えている。下段のアレイ基板15と上段のカラーフィルタ基板14はシール剤13によって接着され、両基板間には液晶11が注入される。すなわち、シール剤13は液晶11の外周縁に位置し、液晶11を両基板間に封止する機能を有する。なお、アレイ基板15とカラーフィルタ基板14は外部端子接続部を除いて同じ大きさであって、シール剤13は両基板端部から0.1〜1mm程度内側に配設されている。換言すれば、シール剤13を損傷しないためのマージンが0.1〜1mm程度存在する。

【0022】

アレイ基板15とカラーフィルタ基板14は、隣接した非常に狭い隙間(ギャップ)を形成しており、このギャップは約3μm程度である。

【0023】

さらに、シール剤13の外周縁には、耐食性基板を含有する耐食性樹脂16が配設され、さらにその外周であって基板端部には、耐食性基板を含まない耐水性樹脂17が設けられている。

【0024】

液晶11は、その比抵抗を1013Ωcm程度と非常に高く管理する必要があるため、シール剤13を介して水分の浸入を防ぐことが重要である。しかしながら、シール剤13は、例えばエポキシ系、アクリル系などの有機樹脂で形成されるため、分子径が数nmに過ぎない水蒸気はシール剤13を通過してしまう。そのため、実施の形態1の液晶パネル10では、シール剤13の外周縁に新たに耐食性樹脂16を設けた。この耐食性基板を含有する耐食性樹脂16が、ギャップ内に侵入する水分や汚染成分を遮断し、その影響を低減する。

【0025】

なお、耐食性樹脂16はシール剤13の外周縁のみならず、液晶11とシール剤13の間に設けても良い。

【0026】

すなわち、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と、アレイ基板15に対向して配置された第2基板としてのカラーフィルタ基板14と、アレイ基板14とカラーフィルタ基板14との間に注入された液晶11と、アレイ基板15とカラーフィルタ基板14との間で、液晶11の周縁に設けられた液晶11を封入するシール剤13と、アレイ基板15とカラーフィルタ基板14の間で、シール剤13の外周縁に設けられた第1樹脂としての耐食性樹脂16と、を備えた液晶表示装置である。耐食性樹脂16をシール剤13の周縁に設けることによって、水分がシール剤13を介して液晶11に浸入することを防ぐことが出来る。

【0027】

なお、耐水性樹脂17は、耐食性樹脂16の外周縁だけでなく、シール剤10と耐食性樹脂16の間に設けられても良いし、どちらか一方のみに設けられても良い。

【0028】

又、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と第2基板としてのカラーフィルタ7の間で、第1樹脂としての耐食性樹脂16の外周縁又は耐食性樹脂16とシール剤13との間の少なくとも一方に、耐食性基板3を有さない第2樹脂としての耐水性樹脂17をさらに備える。これにより、耐食性樹脂16中の耐食性基板3が剥離して周辺部分を傷つけることを防止することが出来る。

【0029】

耐食性樹脂16について、図1を用いてさらに説明する。図1は、被コーティング面1に対して耐食性樹脂16がコーティングされている様子を示している。耐食性樹脂16は、樹脂2に複数の薄片状の耐食性基板3を混合したものである。耐食性基板3は、後述する波型形状を有している。以下、耐食性基板3はガラス基板3として説明するが、酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、酸化チタン、酸化タングステン等でも良い。又、テフロン(登録商標)等のフッ化物樹脂や、ポリエチレン、ポリプロピレン、塩化ビニル、酢酸ビニル等の有機樹脂であっても良い。又、上記材料の組み合わせであっても良い。

【0030】

耐食性基板3は、厚くなりすぎると、約3μm程度のギャップ中に入らないし、逆に薄くなりすぎると、破砕しやすくなり、加工費が高くなる。以上のことを考慮して、耐食性基板3の厚さは0.003μm〜3μm程度、さらに好ましくは0.03μm〜1μm程度とする。

【0031】

耐食性基板3の外形は、円形、楕円形、長方形、正方形など様々な形が可能であるが、ここでは長方形とする。

【0032】

そして、耐食性基板3の長辺は、長すぎるとギャップに引っ掛かって干渉するため、その長さはギャップ幅以下、さらに好ましくはギャップ幅の1/3以下とする。長さの下限は、加工費コストを考慮して0.02μmとする。

【0033】

耐食性基板3の短辺は、長辺の1/100〜1/3程度が良い。又、耐食性基板3の厚さと後述する波面の高さの合計値より大きいほうが良く、好ましくは合計値の2倍以上であればよい。なぜなら、耐食性基板3の面積の大きい面が水分などの汚染物質の進入方向に対して垂直になり、効果的に耐食性の向上が図れるためである。

【0034】

次に、耐食性基板3の断面形状について説明する。図2は、耐食性基板3を示した図である。耐食性基板3は、厚さの1/10〜1000倍程度の高さの波面を有する。気温の変化などによって耐食性基板3に熱が加わると、ガラス基板と樹脂では熱膨張係数が大きく異なるために、耐食性基板3(ガラス基板)に応力が加わる。ここで、耐食性基板3が平板であれば、応力によってクラックが生じるか、耐食性基板3が樹脂2から剥離する可能性がある。しかし、実施の形態1における耐食性基板3は、その断面形状が略波状に形成されているため、伸縮することによって応力を緩和することが出来るので、クラックや剥離が生じ難い。さらに、平板の耐食性基板に比して水などの侵入経路が長くなり、コーティングの機能が向上する。又、熱膨張係数が大きく異なる樹脂と耐食性基板の選択が可能になる。又、耐食性基板の破損がなく他の部品の破壊原因となることが少なくなる。

【0035】

すなわち、耐食性樹脂16は、電子機器に用いるコーティング剤であって、樹脂2と、樹脂2に混入した複数の薄片状の耐食性基板3と、を備え、耐食性基板3の断面形状は略波状である。樹脂2中に耐食性基板3が積層する構成により、耐食性基板3の一部にクラックが生じても、水分や腐食物質の浸入を防ぐコーティング剤としての機能を維持することが出来る。さらに、耐食性基板3の断面形状が略波状であることにより、熱による応力が緩和される。又、平板の耐食性基板に比して水などの侵入経路が長くなり、コーティングの機能が向上する。

【0036】

なお、耐食性基板3の略波状の波面方向は自由であるが、耐食性基板3の短辺に平行であることが好ましい。耐食性基板3に熱が加わると、長辺方向に強い応力が加わるが、この応力を緩和し得るためである。

【0037】

すなわち、耐食性樹脂16の略波状の断面は、耐食性基板3の長辺方向の断面であることを特徴とする。耐食性基板3に熱が加わると、長辺方向に強い応力が加わるため、長辺方向に波型を有することにより、熱による応力を緩和することが出来る。

【0038】

そして、耐食性基板3がガラス基板であるとすれば、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0039】

あるいは、耐食性基板3は、酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、フッ化物樹脂、有機樹脂のうち、少なくとも一つから構成されるものとする。これにより、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0040】

<耐食性基板及び液晶パネルの作成方法>

耐食性基板3の波型形状は、以下に示す(1)〜(5)のいずれかの方法を用いて作成できる。なお、耐食性基板3は以下の説明において、ガラスやフッ化物樹脂、有機樹脂などを指す。

【0041】

(1)薄膜の耐食性基板3の一部に、高温の樹脂又はガラスを、インクジェット、ロールコーティング法などで塗布する。波型を形成後、一般的な切断方法で所望の形状に切断する。

【0042】

(2)薄膜の耐食性基板3の一部に、熱膨張率の異なる別の物質をインクジェット、ロールコーティング法、写真製版法などで形成する。形成後に基板に熱を加えることにより波型が形成される。波型を形成後、一般的な切断方法で所望の形状に切断する。

【0043】

(3)耐食性基板3の一部をレーザーなどで高温化し蒸発させる。又は耐食性基板3の一部に、基板を溶解させる液をインクジェット、ロールコーティング等で塗布し高温化する。例えば、耐食性基板3としてのガラス上に、常温ではほとんど反応しない現像液などのアルカリ水を微細に塗布して、ホットプレートなどで加熱する。波型を形成後、一般的な切断方法で所望の形状に切断する。

【0044】

(4)予め微細な溝が彫ってある基板を用いて、耐食性基板3をプレスする。耐食性基板3がガラスの場合、ケイ酸ナトリウムの水溶液(水ガラス)を使用する方法がある。ケイ酸ナトリウムの水溶液に塩酸などの強酸を加えるとケイ酸がゲル状になるため、これをプレスすればカッティングの工程削減も可能である。もちろん、波型を形成後、一般的な切断方法で所望の形状に切断する方法も可能である。

【0045】

(5)予め微細な溝が彫ってある基板上に、インクジェットまたはスピンコートなどの方法で塗布する。この場合、図3に示すように、下面は平坦で、上面が波型になる形状が得られる。そして、波型を形成後、一般的な切断方法で所望の形状に切断する。なお、当方法で形成される耐食性基板3を樹脂2に混合すると、図3に示すように、樹脂2の厚みが異なる部分が多数形成される結果、樹脂2中に進入する水などの伝達速度を低減することとなり、特に好ましい。

【0046】

次に、上記の特性を有し、上記何れかの方法によって形成されたガラス板を、樹脂2(フッ素コーティング剤)に混合する。混合量については、固形樹脂成分の重量1に対して0.001〜5、好ましくは0.01〜3の範囲が良い。樹脂2に対して耐食性基板3の量が多すぎると密着性が悪くなり、少なすぎると耐食性の効果が小さくなるためである。

【0047】

通常、フッ素コーティング剤は揮発性の溶媒を使用して希釈する。溶媒の種類や希釈率は任意である。通常のフッ素コーティング剤と同様の範囲で使用すればよい。

【0048】

上記の方法で耐食性基板3が混合されたフッ素コーティング剤を、液晶パネル10のガラス基板(カラーフィルタ基板14、アレイ基板15)端部に塗布する。フッ素コーティング剤がガラス基板のギャップ内に浸透することにより、耐食性基板3もギャップ内に浸透する。溶媒が蒸発すると、耐食性基板3が積層された状態になり、これによって、液晶パネルのギャップ内部への水分の浸入が大幅に低減する。

【0049】

本発明の実施例は、ここで完了することも可能である。しかしこの後、耐食性基板3を含まない通常のコーティング樹脂(耐水性樹脂17)でコーティングすることが好ましい。耐食性樹脂16は、長期使用に際して表面の耐食性基板3の一部が破損すると、その一部が飛散し、他の部品に接触したりショートや破損の原因になる可能性がある。しかし、耐食性樹脂16の上層に、耐食性基板3を含まない耐水性樹脂17を設けることによって、上述の問題を解決できる。なお、耐水性樹脂17は、シール剤13と耐食性樹脂16の間に設けても良い。このようにすることで、電子機器(本実施例では液晶表示装置)の信頼性をさらに高めることができる。

【0050】

この後、液晶パネルには通常の方法でバックライトなどが取り付けられ、液晶表示装置として完成する。

【0051】

このようにして得られた液晶表示装置は、高温高湿状態や、亜硫酸ガス、NOxなどの

腐食性ガスに暴露された場合に、耐食性基板の効果により、腐食しないか、あるいは腐食速度が著しく低下する。

【0052】

なお、上記の説明では、フッ素樹脂に耐食性基板としてガラス基板を混合する例を示したが、他の材料の組み合わせでも良い。

【0053】

<効果>

耐食性樹脂16は、電子機器に用いるコーティング剤であって、樹脂2と、樹脂2に混入した複数の薄片状の耐食性基板3と、を備え、耐食性基板3の断面形状は略波状である。樹脂2中に耐食性基板3が積層する構成により、耐食性基板3の一部にクラックが生じても、水分や腐食物質の浸入を防ぐコーティング剤としての機能を維持することが出来る。さらに、耐食性基板3の断面形状が波型であることにより、熱による応力を緩和することが出来る。又、平板の耐食性基板に比して水などの侵入経路が長くなり、コーティングの機能が向上する。

【0054】

又、耐食性樹脂16の略波状の断面は、耐食性基板3の長辺方向の断面であることを特徴とする。耐食性基板3に熱が加わると、長辺方向に強い応力が加わるため、長辺方向に波型を有することにより、熱による応力を緩和することが出来る。

【0055】

そして、耐食性基板3がガラス基板であるとすれば、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0056】

あるいは、耐食性基板3は酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、フッ化物樹脂又は有機樹脂のうち、少なくとも一つから構成される。これにより、耐食性樹脂16を信頼性の高いコーティング剤とすることが出来る。

【0057】

又、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と、アレイ基板15に対向して配置された第2基板としてのカラーフィルタ基板14と、アレイ基板15とカラーフィルタ基板14との間に注入された液晶11と、アレイ基板15とカラーフィルタ基板14との間で、液晶11の外周縁に設けられた液晶11を封入するシール剤13と、アレイ基板15とカラーフィルタ基板14の間で、シール剤13の外周縁に設けられた第1樹脂としての耐食性樹脂16と、を備えた液晶表示装置である。耐食性樹脂16をシール剤13の外周縁に設けることによって、水分がシール剤13を介して液晶11に浸入することを防ぐことが出来る。

【0058】

さらに、実施の形態1に係る液晶表示装置としての液晶パネルは、第1基板としてのアレイ基板15と第2基板としてのカラーフィルタ7の間で、第1樹脂としての耐食性樹脂16の外周縁又は耐食性樹脂16とシール剤13との間の少なくとも一方に、耐食性基板3を有さない第2樹脂としての耐水性樹脂17をさらに備えた。これにより、耐食性樹脂16中の耐食性基板3が剥離して周辺部分を傷つけることを防止することが出来る。

【0059】

(実施の形態2)

実施の形態2は、液晶表示装置の駆動IC接続部に、本発明に係るコーティング剤を適用したものである。図6は、液晶パネル101と、これに接続された駆動ICとを備えた液晶表示装置の構成図である。

【0060】

図6に示した液晶表示装置は、液晶パネル101と、絶縁性樹脂よりなるフレキシブル基板102と、フレキシブル基板102を介して液晶パネル101と電気的に接続された駆動IC103を備えている。液晶パネル101には、図4に示した液晶パネル10を用いても良い。

【0061】

図7は、図6に示した液晶表示装置100のB−B’断面図である。液晶パネル101は下段のアレイ基板104と、上段のカラーフィルタ基板105を備え、両基板間には絶縁膜107が形成されている。又、駆動IC103はフレキシブル基板102を介してアレイ基板104と電気的に接続されている。すなわち、駆動IC103はフレキシブル基板102上に形成され、駆動IC103に接続した配線108は、フレキシブル基板102を通ってアレイ基板104側の配線106と接続している。なお、フレキシブル基板102は、例えばTCP(Tape Carrier Package)などが用いられる。

【0062】

配線106,108の接続部には、被覆樹脂として耐水性樹脂110が形成されている。耐水性樹脂110は、アクリル系やポリオレフィン系の、耐食性基板3を含まない樹脂であり、水分の侵入を防止する。

【0063】

ところで、液晶表示装置を高温高湿や腐食性ガスといった腐食環境下で動作させた場合には、水分、腐食成分の侵入により腐食する場合がある。この問題に対処するために、配線接続部に耐水性樹脂110をコーティングするが、さらに腐食を低減する余地がある。

【0064】

また、駆動IC103は回路基板(フレキシブル基板102)に接続されており、異物などが発生した場合にはこれが回路基板に付着し、ショートの原因となる可能性がある。このため、当該部分に使用する部材は特に異物を発生させないことが求められる。

【0065】

このため、本実施の形態の液晶表示装置では、配線接続部にコーティングした耐水性樹脂110の上に、被覆樹脂としてさらに耐食性樹脂111を形成している。耐食性樹脂111は、図1で示した耐食性基板3を有するコーティング剤であって、実施の形態1で示した耐食性樹脂16と同様である。しかし、ここでは、フッソ樹脂中に耐食性基板3としてシリカ(SiO2)を混合したものを例として説明する。

【0066】

すなわち、実施の形態2に係る液晶表示装置は、液晶パネル101と、液晶パネル101と電気的に接続された基板109と、液晶パネル101と基板109との接続部を覆って設けられた被覆樹脂と、を備え、被覆樹脂はコーティング剤としての耐食性樹脂111を備える。これにより、液晶パネル101と基板9の接続部に水分が侵入することを防ぐことが出来る。

【0067】

なお、本発明の実施の形態は、ここで完了することも可能であるが、被覆樹脂として、耐食性樹脂111の上に耐食性基板3を含まない通常のコーティング樹脂(耐水性樹脂112)をさらに備える。耐食性基板3を含んだ耐食性樹脂111が経年劣化すると、表面に出ている耐食性基板3の一部が破損して飛散し、他の部品に接触し、ショートや破損の原因になる可能性がある。

【0068】

しかし、耐食性樹脂111の上層に耐食性基板3を含まない耐水性樹脂112を設けることこれらの問題を解決できる。耐水性樹脂112はウレタン系の樹脂を用いるものとするが、他の樹脂であっても良い。

【0069】

すなわち、被覆樹脂は、コーティング剤としての耐食性樹脂111を挟む耐食性基板3を有さない樹脂としての耐水性樹脂110、112をさらに備えている。これにより、耐食性樹脂111が含有する耐食性基板3が剥離して、その周辺部を傷つけることを防止することが出来る。

【0070】

実施の形態2では、耐食性樹脂111が含有する耐食性基板3(シリカ)の厚さは0.003μm〜1mm程度、好ましくは0.03μm〜100μm程度がよい。シリカの厚さが厚い場合には、塗布時の膜厚を厚くしたり、シリカの積層数を少なくしたりする必要があるし、薄い場合には、破壊強度の低下と加工コストの増加が問題となるためである。

【0071】

耐食性基板3の外形は、円形、楕円形、長方形、正方形など様々な形が可能であるが、本実施例では、長方形とする。

【0072】

シリカの大きさは、長辺については0.02μm〜3mm程度、好ましくは0.02μm〜1mm程度がよい。大きすぎると微細部での追従性が悪くなり、小さすぎると加工コストが上がるためである。

【0073】

短辺については、長辺の100分の1〜同等、好ましくは長辺の1/20〜2分の1程度が好ましい。耐食性基板が微細な隙間にも浸入しやすくするためには、正方形より長方形の方が好ましく、短辺を短くしすぎると加工費が高くなるためである。また、短辺の長さは後述する波面の高さと耐食性基板の厚さの合計値より大きいほうがよく、好ましくは合計値の2倍以上がよい。耐食性基板の面積の大きい面が水分などの浸入方向に垂直になり、効果的に耐食性の向上が図れるためである。

【0074】

耐食性基板3の波型の断面形状、及びその形成方法については、実施の形態1における耐食性樹脂16中の耐食性基板と同様であるため、説明を省略する。

【0075】

<液晶表示装置の製造方法>

実施の形態2に係る液晶表示装置の製造方法について述べる。

【0076】

まず、アレイ基板104とカラーフィルタ基板105を貼り付け、所定のサイズに切断し、基板間に液晶を注入して封止し、液晶パネルを形成する。

【0077】

その後、液晶パネルの端子部に駆動IC103を備えたTCP等のフレキシブル基板102を接続する。駆動IC103の接続には、異方性導電膜と呼ばれる導電粒子入りの接着性樹脂を用いて行う。その後、接続部周辺に一般的なコーティング樹脂としてアクリル系の耐水性樹脂110を塗布する。なお、耐水性樹脂110はポリオレフィン系など、他の樹脂であっても良い。

【0078】

次に、耐水性樹脂110の上に、耐食性樹脂111をコーティングする。ここでは、フッ素樹脂中に耐食性基板3としてシリカを混合したものを使用する。耐食性基板3の波型形状の作成方法については、実施の形態1と同様であるため、説明を省略する。

【0079】

なお、シリカ板の混合割合としては、フッソ樹脂成分の重量1に対して0.001〜10、好ましくは0.01〜5の範囲が良い。フッソ樹脂に対して、耐食性基板3(シリカ板)の量が多すぎると密着性が悪くなり、少なすぎると耐食性の効果が小さくなるためである。コーティング樹脂は揮発性の溶媒を使用して希釈するのが通常である。溶媒の種類や希釈率に関しては任意である。通常のコーティング剤と同様の範囲で使用すればよい。

【0080】

上記の方法で耐食性基板3が混合されたコーティング剤(耐食性樹脂111)を、接続部に既に塗布してある耐水性樹脂110の上に塗布する。溶媒が蒸発すると、耐食性基板3が積層された状態になり、外部から浸入する水分や他の汚染成分を遮断する。これにより接続部の腐食が大幅に低減する。

【0081】

本発明の実施例は、ここで完了することも可能であるが、この後、耐食性基板3を含まない通常のコーティング樹脂(耐水性樹脂112)でコーティングすることが好ましい。このようにすることで、電子機器(当実施例では、液晶表示装置)の信頼性をさらに高めることができる。耐食性基板3を含む耐食性樹脂111は、長期使用に際して表面に出ている耐食性基板3の一部が破損した場合に、その一部が飛散し他の部品に接触し、ショートや破損の原因になる可能性がある。

【0082】

しかし、上層に耐食性基板3を含まない耐水性樹脂112を設けることでこれらの問題を解決できる。ここでは、ウレタン系の樹脂を用いるものとするが、他の樹脂であっても良い。

【0083】

この後、通常の方法でバックライトなどを取り付け、液晶表示装置として完成する。

【0084】

このようにして得られた液晶表示装置は、高温高湿状態や、亜硫酸ガス、NOxなどの

腐食性ガスに暴露された場合に、耐食性基板3の効果により、腐食しないあるいは腐食速度が著しく低下する。

【0085】

ここでは、液晶表示装置の駆動IC接続部に関して述べたが、本発明が回路基板など他の部分、他の電子機器についても有効であることは言うまでもない。

【0086】

また、ここでは、耐食性樹脂111の樹脂2としてフッ素コーティング剤、耐食性基板3としてシリカ基板を用いたが、他の材料を用いることも可能である。

【0087】

<効果>

実施の形態2に係る液晶表示装置は、液晶パネル101と、液晶パネル101と電気的に接続された基板109と、液晶パネル101と基板109の接続部に設けられた被覆樹脂と、を備え、被覆樹脂は、コーティング剤としての耐食性樹脂111を備える。これにより、液晶パネル101と基板9の接続部に水分が侵入することを防ぐことが出来る。

【0088】

又、被覆樹脂は、コーティング剤としての耐食性樹脂111を挟む耐食性基板3を有さない樹脂としての耐水性樹脂110,112をさらに備えている。これにより、耐食性樹脂111が含有する耐食性基板3が剥離して、その周辺部を傷つけることを防止することが出来る。

【符号の説明】

【0089】

2 樹脂、3 耐食性基板、10 液晶パネル、11 液晶、13 シール剤、14 カラーフィルタ基板、15 アレイ基板、16,111 耐食性樹脂、17,100,102 耐水性樹脂、100 液晶表示装置。

【特許請求の範囲】

【請求項1】

電子機器、電子装置に用いるコーティング剤であって、

樹脂と、

前記樹脂に混入した複数の薄片状の耐食性基板と、

を備え、

前記耐食性基板の断面形状が略波状であることを特徴とする、コーティング剤。

【請求項2】

前記略波状の断面は、前記耐食性基板の長辺方向の断面であることを特徴とする、請求項1に記載のコーティング剤。

【請求項3】

前記耐食性基板は、ガラス基板であることを特徴とする、請求項1又は2に記載のコーティング剤。

【請求項4】

前記耐食性基板は、酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、フッ化物樹脂、有機樹脂のうち、少なくとも一つから構成されることを特徴とする、請求項1又は2に記載のコーティング剤。

【請求項5】

第1基板と、

前記第1基板に対向して配置された第2基板と、

前記第1基板と前記第2基板との間に注入された液晶と、

前記第1基板と前記第2基板との間で、前記液晶の外周縁に設けられた液晶を封入するシール剤と、

前記第1基板と前記第2基板との間で、前記シール剤の周縁に設けられた第1樹脂と、を備えた液晶表示装置であって、

前記第1樹脂は請求項1〜4のいずれかに記載のコーティング剤からなる、液晶表示装置。

【請求項6】

前記第1基板と前記第2基板との間で、前記第1樹脂の外周縁又は前記第1樹脂と前記シール剤との間の少なくとも一方に、耐食性基板を有さない第2樹脂をさらに備えた、請求項5に記載の液晶表示装置。

【請求項7】

液晶パネルと、

前記液晶パネルと電気的に接続された基板と、

前記液晶パネルと前記基板との接続部を覆って設けられた被覆樹脂と、

を備えた液晶表示装置であって、

前記被覆樹脂は、請求項1〜4のいずれかに記載のコーティング剤を備える、液晶表示装置。

【請求項8】

前記被覆樹脂は、前記コーティング剤を挟む耐食性基板を有さない樹脂をさらに備えた、請求項7に記載の液晶表示装置。

【請求項1】

電子機器、電子装置に用いるコーティング剤であって、

樹脂と、

前記樹脂に混入した複数の薄片状の耐食性基板と、

を備え、

前記耐食性基板の断面形状が略波状であることを特徴とする、コーティング剤。

【請求項2】

前記略波状の断面は、前記耐食性基板の長辺方向の断面であることを特徴とする、請求項1に記載のコーティング剤。

【請求項3】

前記耐食性基板は、ガラス基板であることを特徴とする、請求項1又は2に記載のコーティング剤。

【請求項4】

前記耐食性基板は、酸化珪素、窒化珪素、酸化アルミニウム、窒化アルミニウム、酸化ジルコニウム、フッ化物樹脂、有機樹脂のうち、少なくとも一つから構成されることを特徴とする、請求項1又は2に記載のコーティング剤。

【請求項5】

第1基板と、

前記第1基板に対向して配置された第2基板と、

前記第1基板と前記第2基板との間に注入された液晶と、

前記第1基板と前記第2基板との間で、前記液晶の外周縁に設けられた液晶を封入するシール剤と、

前記第1基板と前記第2基板との間で、前記シール剤の周縁に設けられた第1樹脂と、を備えた液晶表示装置であって、

前記第1樹脂は請求項1〜4のいずれかに記載のコーティング剤からなる、液晶表示装置。

【請求項6】

前記第1基板と前記第2基板との間で、前記第1樹脂の外周縁又は前記第1樹脂と前記シール剤との間の少なくとも一方に、耐食性基板を有さない第2樹脂をさらに備えた、請求項5に記載の液晶表示装置。

【請求項7】

液晶パネルと、

前記液晶パネルと電気的に接続された基板と、

前記液晶パネルと前記基板との接続部を覆って設けられた被覆樹脂と、

を備えた液晶表示装置であって、

前記被覆樹脂は、請求項1〜4のいずれかに記載のコーティング剤を備える、液晶表示装置。

【請求項8】

前記被覆樹脂は、前記コーティング剤を挟む耐食性基板を有さない樹脂をさらに備えた、請求項7に記載の液晶表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−163575(P2010−163575A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−8674(P2009−8674)

【出願日】平成21年1月19日(2009.1.19)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月19日(2009.1.19)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]