コーティング層熱抵抗測定法

【課題】 コーティング層の減肉、緻密化などに起因する遮熱性能の低下を非破壊測定により定量的に、しかも短時間で正確に測定・評価する。

【解決手段】 基準熱抵抗材の測定加熱条件でのコーティング層の熱抵抗Rと検出温度Tとの相関関係を求め、熱抵抗の変化を測定しようとするコーティング層を、コーティング層側から加熱し、そのときの当該コーティング層の表面温度の変化を測定し、この測定値と基準熱抵抗材の同じ条件で測定した表面温度の変化とを比較し、その温度変化の差から、コーティング層の熱抵抗Rと検出温度Tの相関関係を用いてこのコーティング層の熱抵抗変化量を算出し、基準熱抵抗材の熱抵抗値をもとにコーティング層の熱抵抗Rを求めるようにしている。

【解決手段】 基準熱抵抗材の測定加熱条件でのコーティング層の熱抵抗Rと検出温度Tとの相関関係を求め、熱抵抗の変化を測定しようとするコーティング層を、コーティング層側から加熱し、そのときの当該コーティング層の表面温度の変化を測定し、この測定値と基準熱抵抗材の同じ条件で測定した表面温度の変化とを比較し、その温度変化の差から、コーティング層の熱抵抗Rと検出温度Tの相関関係を用いてこのコーティング層の熱抵抗変化量を算出し、基準熱抵抗材の熱抵抗値をもとにコーティング層の熱抵抗Rを求めるようにしている。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、基材に施されたコーティング層の劣化による熱抵抗変化を測定する方法に関する。更に詳述すると、本発明は、特にガスタービン燃焼器の内部などにおいてコーティング層およびこのコーティング層が施された内壁などの基材を破壊することなく非接触で熱抵抗を求め、熱的特性を評価する方法の改良に関する。

【0002】

【従来の技術】高効率化のため燃焼ガスの高温化が進むガスタービンにおいては、高温部品の基材を高温ガスから保護する遮熱コーティング(Thermal Barrier Coating ,略してTBCともいう)が必要不可欠な技術となっており、例えばガスタービン燃焼器、1段静翼、1段動翼などに施されている。

【0003】このような高温部品の基材表面に施されているコーティング層では、運転時間が長くなるにつれて割れ、減肉、緻密化、はく離などが生じ、熱が伝わりやすくなることから遮熱性能が徐々に低下してしまう。このため、このコーティング層に対しては定期的に点検、保守を行い、所定の遮熱性能を下回るのを未然に防止する必要がある。

【0004】ここで、遮熱性能はコーティング層熱抵抗に相当するものであることから、熱抵抗測定法として提案されているボイラチューブの内面に付着するスケール量の非破壊検査法(特開昭54−107400号、特開平2−126145号など)の応用が考えられる。しかし、これらは測定面の裏側に付着しているスケールを検出しようとするものであるため、必ずしも確実な検査法とはいえず、検査の精度に対する問題があった。

【0005】一方、コーティング層の劣化に伴う厚さ変化を検出する渦流探傷法や超音波探傷法による測定も提案されている。しかしながら、これらは目視あるいは浸透探傷によりコーティング層表面の割れを見て減肉状態を捉えているにすぎず、緻密化に伴う遮熱性能低下までは捉えることができないため、基材温度の上昇をひき起こす熱的な劣化状況を定量的に評価するものではない。

【0006】そこで、これらを解決すべく、コーティング層を有する全ての部材に共通した非破壊検査の1つであるコーティング層熱抵抗測定法が提案されている。この測定法は、遮熱コーティング層など基材と熱伝導率の差異が大きいコーティング層の熱抵抗測定に特に有効である。

【0007】

【発明が解決しようとする課題】しかしながら、これまでのコーティング層熱抵抗測定法では、センサを直接接触させ測定するため、接触熱抵抗の評価が難しく、平滑面でしか精度良く測定できないという問題があった。

【0008】また、従来の熱抵抗測定は十分に時間をかけて定常加熱を行い、表と裏の温度が安定したところで熱伝導率を測定し、コーティング層の厚みデータも用いて熱抵抗を算出するものであるため、加熱中心から見て測定対象形状に不均一な部位があると誤差が生じる、測定に時間がかかるという問題も有していた。

【0009】したがって、現状では、目視によりTBC表面の割れ、剥離を見ているに過ぎず、母材温度の上昇を引き起こす減肉、緻密化に関しては劣化状態を定量的に評価する適当な手法は全くない状況にある。

【0010】そこで本発明は、コーティング層の減肉、緻密化などに起因する遮熱性能の低下を非破壊測定により定量的に、しかも短時間で正確に測定・評価できるコーティング層熱抵抗測定法を提供することを目的とする。

【0011】

【課題を解決するための手段】かかる目的を達成するため、請求項1記載の発明は、基材に施されたコーティング層の熱的特性が基準熱抵抗材から変化しているときの当該コーティング層の熱抵抗を測定し評価するコーティング層熱抵抗測定法において、基準熱抵抗材を任意の測定加熱条件でのコーティング層の熱抵抗と検出温度との相関関係を求め、コーティング層をコーティング層側から加熱し、そのときの当該コーティング層の表面温度の変化を測定し、この測定値と基準熱抵抗材の同じ条件で測定した表面温度の変化とを比較し、その表面温度の変化の差から、コーティング層の熱抵抗と検出温度との相関関係を用いてこのコーティング層の熱抵抗変化量を算出し、基準熱抵抗材の熱抵抗値をもとにコーティング層の熱抵抗を求めるようにしたものである。

【0012】すなわち、本発明では、対象物たるコーティング層の劣化状態を熱的観点から熱抵抗変化として捉えており、しかもこの変化を、コーティング層の表面で検出される温度(これを本明細書では単に検出温度と呼ぶ)との相関関係から求めている。つまり、ここではコーティング層を加熱したときに表面で検出される温度とそのときの熱抵抗とが1対1対応となり関数として表され得ることに着目しており、例えば新材当時のコーティング層といった基準熱抵抗材における両者の相関関係を一定の条件のもとであらかじめ求めておき、その後、使用されて遮熱性能が低下したコーティング層を同じ条件のもとで加熱して表面温度を検出している。この場合、表面検出温度と熱抵抗の関数的な相関関係が既に求められているため、検出温度をパラメータとすることにより、その検出温度に対応する当該コーティング層の熱抵抗を間接的に測定することができる。

【0013】要するに、本発明では、コーティング層の遮熱性能を測定するに当たり、一度コーティング層の新材時での熱抵抗と表面の検出温度の相関関係を求めておけば、あとは表面で検出される温度からその時点で有している熱抵抗値が求められるので、従来のようにその厚さや熱伝導率を測ったりせずに非破壊で当該コーティング層の熱抵抗を求めることができる。しかも本測定法では、測定対象が測定面と同じ側であり、より精度の高い測定が可能である。

【0014】また、請求項2記載の発明は、請求項1記載のコーティング層熱抵抗測定法において、基準熱抵抗材の熱抵抗と検出温度との相関関係およびこの基準熱抵抗材の限界熱抵抗値に対応する限界検出温度を求めておき、コーティング層の経年材を測定して熱抵抗と検出温度との相関関係を補正し、その後に非定常加熱して測定した検出温度を限界検出温度と比較することによってコーティング層の熱抵抗が限界熱抵抗値を下回っていないかどうかを判断するようにしたものである。

【0015】コーティング層の新材時において求めた熱抵抗と検出温度との相関関係は、コーティング層の使用につれて実際の相関関係との間で誤差を生じていることがあるが、使用されたコーティング層を実際に測定するのに先立って、このように熱抵抗と検出温度との相関関係を補正して誤差をなくすようにしているため、より正確な測定結果が得られる。また、本発明のように限界検出温度をあらかじめ求めておけば、測定した検出温度とこの限界検出温度との大小をくらべるだけで当該コーティング層が限界熱抵抗値を有しているかどうか、いいかえれば所定の熱抵抗をまだ備えているかどうかを簡単に判断することができる。

【0016】更に、請求項3記載の発明は、請求項1又は2記載のコーティング層熱抵抗測定法において、コーティング層の加熱を、基材のコーティング層と接する反対側の面の温度変化が起きない程度に行うようにしている。この場合、たとえ基材の厚みが一定でなくとも検出温度に影響を及ぼさないため正確な測定が可能であると共に、連続的に加熱・測温するために測定が早く簡便であり、しかも測定対象面と加熱・測温面が同じ側であるためにより精度の高い測定が可能である。

【0017】

【発明の実施の形態】以下、本発明の構成を図面に示す実施の形態の一例に基づいて詳細に説明する。

【0018】図1〜図6に、本発明のコーティング層熱抵抗測定法の一実施形態を示す。このコーティング層熱抵抗測定法は、基材1に施されたコーティング層2の熱的特性(つまり基材1が所定の温度以上となることを防止する遮熱性能)が基準熱抵抗材と比べて変化しているときの当該コーティング層2の熱抵抗Rを測定し評価するものである。

【0019】そして、本実施形態のコーティング層熱抵抗測定法では、基準熱抵抗材の加熱試験データおよびコーティング層2の非定常熱伝導数値解析をもとに、測定を行う加熱条件でのコーティング層2の熱抵抗Rと検出温度(表面温度)Tとの相関関係を求め、熱抵抗を測定しようとするコーティング層2をコーティング層2側から加熱したときの当該コーティング層2の表面温度の変化を測定し、この測定値と基準熱抵抗材の同じ条件で測定した表面温度の変化とを比較し、その表面温度変化の差から、コーティング層2の熱抵抗Rと検出温度Tとの相関関係を用いてこのコーティング層2の熱抵抗変化量を算出して基準熱抵抗材の熱抵抗値をもとにコーティング層2の熱抵抗Rを求めることができる。

【0020】なお、本実施形態において測定対象となるコーティング層2は、図4に示すようなガスタービン燃焼器3あるいは1段静翼や1段動翼などにおいて高温部品の基材1を高温ガスから保護するために施されている遮熱コーティングである。この場合の基準熱抵抗材は一般には新材当時における当該コーティング層2自体が用いられるが、コーティング層2の熱的特性がどれだけ変化したかの基準となりさえすればこれと同等の数値特性を備えた新材モデルや熱的データを使用することもできる。

【0021】ここで、このようにガスタービン燃焼器3などに設けられたコーティング層2の熱抵抗Rの求め方について説明すると、コーティング層2の厚さをδ、熱伝導率をλとしたときに下記の数式1により求められる。

【0022】

【数1】R=δ/λまた、コーティング層2の表面で検出される検出温度をTとした場合、加熱の強さや加熱時間などを一定とした加熱条件の下では、熱抵抗Rと検出温度Tは基材1、コーティング層2の組み合わせによって定まる固有の相関関係を有している。そして、一定条件下で加熱した場合の検出温度Tの変化を測定することにより、測定時のコーティング層2の熱抵抗Rを知ることができる。

【0023】以下に、本発明の一実施形態を順を追って説明する。このコーティング層熱抵抗測定法によれば、■事前検討、■実機経年材による検定線補正、■実機測定の3つの段階を経てコーティング層2の熱抵抗Rが求められる。

【0024】まず、■の事前検討は、熱抵抗測定にあたって基準となる条件を事前に検討して求めておく段階である。この場合の基準条件とは新材時におけるコーティング層2の検出温度T0 、熱抵抗R0 およびこれらの相関関係のことである。実際には、まず新材状態でのコーティング層2を一定熱流束で一定時間加熱したときの検出温度T0 を測定し、あわせてこのときの熱抵抗R0 をコーティング層2の設計データあるいは実測により求める。熱抵抗R0 は上述の数式1で求まるものであり、本実施形態では新材時における熱伝導率λ0 とコーティング層2の厚さδ0 を数式1に当てはめることにより算出することとしている。ここで、熱伝導率λ0 および厚さδ0 の両物性値は、新材時における実機のコーティング層2を実際に計測して求められるものであり、例えば、実際の新材を顕微鏡を用いて測った値をコーティング層2の厚さδ0 として採用しても良いし、実際の新材を局部的に切り出しこれを従来の方法で測定した結果得られた値を熱伝導率λ0 として採用しても良い。なお、上述したように、コーティング層2自体の物性値の代わりとして、新材時において既に求められている熱的データなどの物性値を用いて熱抵抗R0 を求めることもできる。

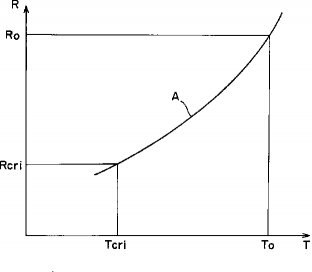

【0025】このようにして求められた検出温度T0 、熱抵抗R0 を、図1に示す検出温度Tと熱抵抗Rとの関係を表すグラフ上に座標として記す。そして、この座標(T0,R0)を基準として、熱抵抗Rが変化した場合の検出温度Tの変化を数値解析(非定常熱伝導計算)して数点の座標として求め、グラフ上に記した後、これらを結んで相関検定線Aを得る。したがってこの相関検定線Aは、熱抵抗R0 と検出温度T0 の相関関係を示す関数として表されることとなる。なお、この相関関係は、数値解析の他、熱抵抗Rを変化させた試験片を使用した試験結果から求めることもできる。

【0026】そして、コーティング層2の限界熱抵抗値Rcri を求める。限界熱抵抗値Rcri は、基材1の設計温度、実機運転条件などの各種条件をもとに、当該ガスタービン燃焼器3などにおいて遮熱コーティング層2が常に保持すべき熱抵抗Rから算出される。この限界熱抵抗値Rcri は基材1が制限温度を超えない範囲で当該コーティング層2がどこまで劣化して良いかを示す指針となるものであり、当該熱抵抗Rの最低限界値そのものであるときもあるし、限界の一つの目安としてある程度の余裕を含んで設定されるときもある。そして、この限界熱抵抗値Rcriを先の検定線A上にとることにより、対応する限界検出温度Tcri が求められる。

【0027】次に、■の検定線補正の段階へと移行する。上述のようにして求められた検定線Aは、コーティング層の経年材を実測したものではないため、実際の線との誤差が生じていることがある。

【0028】そこで、実際の実機経年材(実機において使用され経年したコーティング層2)を測定し、誤差を補正した検定線を作成する。これには、まず実機経年材での検出温度T1 を測定し、更にコーティング層2の物性値(熱伝導率λ1 ,厚さδ1 )を求める。そして検出温度T1 とコーティング層2の熱抵抗R1 を座標としてグラフ上に表し、これが図2に示すように先の検定線A(図中破線で示す)からずれているならばこの座標(T1,R1)を通るように検定線の補正をして誤差のない検定線B(図中実線で示す)を求める。つまり検定線Bは、このように計算上(あるいは当初実測時)の検定線と実際の検定線との間の誤差をなくしたものである。そしてこの結果、当初求められた限界検出温度Tcri も図2R>2のように正しい限界検出温度Tcri ’(以下この補正された限界検出温度をTcri で示す)へと補正される。なお、ここでは1点の座標(T1,R1)で検定線Aを補正する場合について説明したが、複数の別の座標をとって補正するようにすれば更に補正の精度が向上することはいうまでもない。

【0029】ここで、例えば高温酸化条件下にある程度の時間おかれた時点のコーティング層2の熱抵抗R1 を測定する場合には、新材時に熱抵抗Rを測定したときと同一の条件(熱流束、時間)で加熱した場合の検出温度T1 を測定し、検出温度Tと熱抵抗Rの相関検定線からT1 時の熱抵抗R1 を求めるようにする。

【0030】以上が実機測定するまでの段階であり、次に、■の実際に実機を測定する段階へと移る。この実機測定段階では、コーティング層2の表面をコーティング層2側から加熱した際の温度応答データをもとにコーティング層2の遮熱性能の劣化状況を評価する。本実施形態では、円筒形状の燃焼器3の内周面にコーティング層2が施されており、コーティング層2側からこのコーティング層2に対してレーザ光を一定熱流束で局所的に加熱し、基材1のコーティング層2と接する少なくとも反対側の面の温度変化が起きない程度(好ましくは極めて制御が難しいが基材1のコーティング層2と接する面の温度変化が起きない程度)に加熱したとき(後述の非定常加熱法)のコーティング層2の表面温度を測定し、コーティング層2が新材状態のときに同じ熱流束を与えた場合の温度変化と比較して、コーティング層2の劣化による温度降下分を求め、これと相関関係にあるコーティング層2の熱抵抗Rを測定することとしている。

【0031】ここで、基材1の加熱方法としては、加熱の形態によって、加熱域を一定速度で移動させ、基材のコーティング層と接する少なくとも反対側の面の温度変化が起きない程度に加熱しながらその移動加熱域に合わせて温度測定を行う非定常加熱法と、熱源を固定した状態で加熱されている領域の温度測定を行う準定常加熱法との2つに大きく分けられる。更に、準定常加熱法は、レーザを加熱源として局所的に加熱する準定常点加熱法と、ランプ等を加熱源として比較的広い範囲を加熱する準定常面加熱法とに分けられる。

【0032】非定常加熱法は、図4に示すように、レーザなどの加熱源4を用いてコーティング層2の表面を連続的にスキャンするように加熱し、コーティング層2の検出温度Tの変化状態より、新材時と比較したコーティング層2の熱抵抗Rの変化量を求めるものである。本手法に関与する物理量は各構成部材の熱拡散率、比熱、密度、厚さδおよび時間ということになり、検出温度Tおよび構成部材の各熱物性値をもとにしてコーティング層2の熱抵抗Rを算出することができる。実際の測定では、加熱源4としてレーザ、温度測定器5として放射温度計または赤外線カメラの適用が考えられる。

【0033】このような非定常加熱法を行うときの構成の一例を説明すると、例えば燃焼器3が本実施形態のように円筒形状である場合、加熱源4は燃焼器3の中心に向けて光を照射するよう、円筒軸の延長上に配置されており、また、この照射軸上であって燃焼器3の内部にはミラー6が、そして加熱源4と燃焼器3との間にはハーフミラー7がそれぞれ照射軸に対して45°ずつ傾けて配置されている。この場合、ハーフミラー7は加熱源4側からの照射光を透過する一方で、燃焼器3側からの温度情報は反射するように形成されているものである。したがって、加熱源4から燃焼器3に向けて照射された光は、ハーフミラー7を透過してミラー6に達し、ここで直角方向に反射して燃焼器3の内周面のコーティング層2に垂直にあたる。加熱されたコーティング層2の温度情報は、これまでの道筋を逆に進み、ミラー6で反射し、更にハーフミラー7で直角方向に反射する。この先には温度測定器5が設けられており、コーティング層2の表面温度情報は最終的にこの温度測定器5に入射してコーティング層2の表面の温度として検出される。

【0034】このような非定常加熱法を行う場合、加熱時には、燃焼器3を周方向に回転させながら連続的に加熱してコーティング層2の検出温度Tを測定し、1周測定後、測定部位を軸方向にずらし、再び周方向へ回転させながら測定を行うものとする。そしてこのように回転させるため、燃焼器3に、この燃焼器3を周方向に回転させ、更に軸方向に移動させるための回転・移動手段(図示省略)が設けられている。この場合、燃焼器3は周方向に1周し、1周したら軸方向に移動した後また1周するという動きを繰り返すことになる。このため、燃焼器3の運動に伴い、燃焼器3の内周面のコーティング層2は連続的にむらなく照射・加熱され、しかもこのときの照射は、少なくとも基材1のコーティング層2と接する反対側の面の温度変化が起きない程度の短時間のものであるから、基材1の厚さや形状による影響をほとんど受けることがない。また、連続的に加熱、測温するため測定が早い。なお、測定中の周方向への回転および軸方向への移動は燃焼器3とミラー6との相対位置の変化によってもたらされるのであるから、燃焼器3とミラー6のいずれか一方あるいは両方を軸回転可能かつ軸方向へ移動可能に設ければ良く、例えばミラー6を移動させながら加熱する方法を採用することもできる。

【0035】また、準定常加熱法は、加熱源4を固定した状態で一定時間加熱した後のコーティング層2の検出温度Tからコーティング層2の熱抵抗Rを求める手法である。本手法に関与する物理量は、各構成部材の熱伝導率λ、厚さδ、時間である。準定常加熱法による加熱のための構成は、上述した非定常加熱法による照射のための構成と大きく変わるところはなく、同じ図4に示すようになるが、ただ、ここでは1点を測定した後に周方向に移動させて次の点を測定するというように、燃焼器3を段階的に回転させながら測定するところに特徴がある。この準定常加熱法は、加熱条件および加熱領域の違いにより、準定常点加熱法と準定常面加熱法とに分類できる。すなわち、加熱源4からの光を上述した非定常加熱法と同じように点ごとに照射すれば図4に示すような準非定常点加熱法となり、更に広い面積を一度に面ごとに加熱すれば準非定常面加熱法となる。

【0036】ここで、準定常面加熱法は、図5に示すように、燃焼器3内部のランプなどを加熱源4としてコーティング層2をある面積の領域ごとに加熱するものであり、これによれば比較的大面積の情報を一度に取り込むことができる。この準非定常面加熱法では1領域測定後に周方向へ回転または軸方向へ移動して次の領域を加熱・測定しており、ここでは、照射された領域を、円筒軸に対して斜めに設けられた赤外線カメラ5により読み取って熱抵抗Rを測定している。

【0037】以上がコーティング層2の検出温度Tを求めるときの加熱条件の分類であり、これまで説明したいずれかの方法で実機測定を行ったら、この測定で得られた検出温度Tと限界検出温度Tcri との大小関係を調べる。図3において、検出温度Tが限界検出温度Tcri より大きければ、検定線Bでの対応関係から、当該コーティング層2における熱抵抗Rが限界熱抵抗値Rcri を上回っていて最低限の熱抵抗Rをまだ備えているということがわかる。また、検出温度Tと限界検出温度Tcri との差から、どの程度の余裕を備えているかもわかる。このように特に問題が検出されなかった場合は、データはそのまま記録してデータベースとして利用することができる。

【0038】一方、これとは逆に検出温度Tが限界検出温度Tcri を下回れば、熱抵抗Rも限界熱抵抗値Rcri を下回っていることとなり、当該コーティング層2の熱抵抗Rが基準に満たないことがわかる。つまり、当該部位については既に所要の熱抵抗Rが維持されていないのであるから、所定の補修作業が必要ということになる。なお、検出温度Tと限界検出温度Tcri とを比較するときの流れを示すと図6のようになる。

【0039】本実施形態のコーティング層熱抵抗測定法では、ここまで説明したように、コーティング層の厚さδを求めずに熱抵抗Rを求めており、したがって薄膜を測るときのような細かな測定を経ることなく直接熱抵抗Rを求めていることとなる。このため細かな測定が不要であり、測定自体が簡便なものとなっている。

【0040】また、非定常加熱法は、検出温度Tが基材1のコーティング層2と接する反対側の面の温度変化が起きない程度の短時間の加熱をしていることから、たとえ基材1の厚みが一定でなくとも検出温度Tに影響を及ぼさないため正確な測定が可能である。更に、この測定法によれば、連続的に加熱・測温するために測定が早く、しかも測定対象面と加熱・測温面が同じ側であるためにより精度の高い測定が可能である。しかしながら、測定精度、現場測定時の簡便性等を考慮すると、非定常加熱法の採用が好ましいと考えられるが、測定精度の面では準定常点加熱法が優れるのでこれらを組み合わせて活用することが最も好ましい。また、準定常面加熱法は基材厚さが均一である条件下では十分使用可能であるが、不均一な条件下では補正が必要となる等の問題がある。しかし、剥離の検出に関しては有効な測定方法である。

【0041】なお、上述の各実施形態は本発明の好適な実施の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば上述した実施形態での加熱法の中でも特に非定常加熱法は測定点を次々と変えながら短時間内での照射を行うことにより基材1の形状による影響がでないようにしたものであったが、これは、例えば加熱点を変えないまま所定時間だけ照射するなどといった別の方法によっても行い得るものである。つまり、上述した非定常加熱法などでは次々と測定点を変えることにより照射時間が長くならないようにしていたのであるから、場所を変えずとも短時間で照射を打ち切って測定する実施形態も考えられる。

【0042】また、本実施形態において測定対象となるコーティング層2はガスタービン燃焼器3などに施された遮熱コーティングであると説明したが、これら以外であっても原理的には何ら変わるところがないため、本測定法によれば遮熱のために設けられる種々のコーティング層の熱抵抗Rを測定し、評価することが可能である。

【0043】

【発明の効果】以上の説明より明らかなように、請求項1記載のコーティング層熱抵抗測定法によれば、一度基準熱抵抗材の熱抵抗と表面検出温度との相関関係を求めておけば、あとは表面で検出される温度からその時点で有している熱抵抗値が求められるので、減肉、緻密化などに起因する当該コーティング層の熱抵抗の変化をその厚さや熱伝導率を測らずに非破壊で測定して遮熱性能を評価することができる。

【0044】しかも本測定法では測定対象面と加熱・測温面が同じ側であることから熱抵抗測定が定量的かつ正確であり、また加熱時間が短い状態で十分な測定を可能としていることから短時間での測定が可能である。

【0045】また請求項2記載のコーティング層熱抵抗測定法では、熱抵抗と検出温度との相関関係を補正して誤差をなくしてからコーティング層を実際に測定しているため、より正確な測定結果を得ることができる。また、検出温度を限界検出温度と比較することにより、コーティング層の熱抵抗が限界熱抵抗値より大きいかどうかが即座に判断できる。

【0046】更に、請求項3記載のコーティング層熱抵抗測定法によると、たとえ基材の厚みが一定でなくとも検出温度に影響を及ぼさないため正確な測定が可能であると共に、連続的に加熱・測温するために測定が早く簡便であり、しかも測定対象面と加熱・測温面が同じ側であるためにより精度の高い測定が可能である。

【図面の簡単な説明】

【図1】本発明のコーティング層熱抵抗測定法の一実施形態を示す図であり、事前検討の段階で得られる検出温度Tと熱抵抗Rの相関検定線Aを示す。

【図2】図1の相関検定線Aを同Bへと補正する様子を示す図である。

【図3】相関検定線Bにおける限界熱抵抗値Rcri と限界検出温度Tcri との関係を示す図である。

【図4】本発明を実施する際の非定常加熱法および準非定常点加熱法の一実施形態を示す図である。

【図5】本発明を実施する際の準非定常面加熱法の一実施形態を示す図である。

【図6】検出温度Tと限界検出温度Tcri とを比較するときの流れを示すフロー図である。

【符号の説明】

1 基材

2 コーティング層

R 熱抵抗

Rcri 限界熱抵抗値

T 検出温度

Tcri 限界検出温度

【0001】

【発明の属する技術分野】本発明は、基材に施されたコーティング層の劣化による熱抵抗変化を測定する方法に関する。更に詳述すると、本発明は、特にガスタービン燃焼器の内部などにおいてコーティング層およびこのコーティング層が施された内壁などの基材を破壊することなく非接触で熱抵抗を求め、熱的特性を評価する方法の改良に関する。

【0002】

【従来の技術】高効率化のため燃焼ガスの高温化が進むガスタービンにおいては、高温部品の基材を高温ガスから保護する遮熱コーティング(Thermal Barrier Coating ,略してTBCともいう)が必要不可欠な技術となっており、例えばガスタービン燃焼器、1段静翼、1段動翼などに施されている。

【0003】このような高温部品の基材表面に施されているコーティング層では、運転時間が長くなるにつれて割れ、減肉、緻密化、はく離などが生じ、熱が伝わりやすくなることから遮熱性能が徐々に低下してしまう。このため、このコーティング層に対しては定期的に点検、保守を行い、所定の遮熱性能を下回るのを未然に防止する必要がある。

【0004】ここで、遮熱性能はコーティング層熱抵抗に相当するものであることから、熱抵抗測定法として提案されているボイラチューブの内面に付着するスケール量の非破壊検査法(特開昭54−107400号、特開平2−126145号など)の応用が考えられる。しかし、これらは測定面の裏側に付着しているスケールを検出しようとするものであるため、必ずしも確実な検査法とはいえず、検査の精度に対する問題があった。

【0005】一方、コーティング層の劣化に伴う厚さ変化を検出する渦流探傷法や超音波探傷法による測定も提案されている。しかしながら、これらは目視あるいは浸透探傷によりコーティング層表面の割れを見て減肉状態を捉えているにすぎず、緻密化に伴う遮熱性能低下までは捉えることができないため、基材温度の上昇をひき起こす熱的な劣化状況を定量的に評価するものではない。

【0006】そこで、これらを解決すべく、コーティング層を有する全ての部材に共通した非破壊検査の1つであるコーティング層熱抵抗測定法が提案されている。この測定法は、遮熱コーティング層など基材と熱伝導率の差異が大きいコーティング層の熱抵抗測定に特に有効である。

【0007】

【発明が解決しようとする課題】しかしながら、これまでのコーティング層熱抵抗測定法では、センサを直接接触させ測定するため、接触熱抵抗の評価が難しく、平滑面でしか精度良く測定できないという問題があった。

【0008】また、従来の熱抵抗測定は十分に時間をかけて定常加熱を行い、表と裏の温度が安定したところで熱伝導率を測定し、コーティング層の厚みデータも用いて熱抵抗を算出するものであるため、加熱中心から見て測定対象形状に不均一な部位があると誤差が生じる、測定に時間がかかるという問題も有していた。

【0009】したがって、現状では、目視によりTBC表面の割れ、剥離を見ているに過ぎず、母材温度の上昇を引き起こす減肉、緻密化に関しては劣化状態を定量的に評価する適当な手法は全くない状況にある。

【0010】そこで本発明は、コーティング層の減肉、緻密化などに起因する遮熱性能の低下を非破壊測定により定量的に、しかも短時間で正確に測定・評価できるコーティング層熱抵抗測定法を提供することを目的とする。

【0011】

【課題を解決するための手段】かかる目的を達成するため、請求項1記載の発明は、基材に施されたコーティング層の熱的特性が基準熱抵抗材から変化しているときの当該コーティング層の熱抵抗を測定し評価するコーティング層熱抵抗測定法において、基準熱抵抗材を任意の測定加熱条件でのコーティング層の熱抵抗と検出温度との相関関係を求め、コーティング層をコーティング層側から加熱し、そのときの当該コーティング層の表面温度の変化を測定し、この測定値と基準熱抵抗材の同じ条件で測定した表面温度の変化とを比較し、その表面温度の変化の差から、コーティング層の熱抵抗と検出温度との相関関係を用いてこのコーティング層の熱抵抗変化量を算出し、基準熱抵抗材の熱抵抗値をもとにコーティング層の熱抵抗を求めるようにしたものである。

【0012】すなわち、本発明では、対象物たるコーティング層の劣化状態を熱的観点から熱抵抗変化として捉えており、しかもこの変化を、コーティング層の表面で検出される温度(これを本明細書では単に検出温度と呼ぶ)との相関関係から求めている。つまり、ここではコーティング層を加熱したときに表面で検出される温度とそのときの熱抵抗とが1対1対応となり関数として表され得ることに着目しており、例えば新材当時のコーティング層といった基準熱抵抗材における両者の相関関係を一定の条件のもとであらかじめ求めておき、その後、使用されて遮熱性能が低下したコーティング層を同じ条件のもとで加熱して表面温度を検出している。この場合、表面検出温度と熱抵抗の関数的な相関関係が既に求められているため、検出温度をパラメータとすることにより、その検出温度に対応する当該コーティング層の熱抵抗を間接的に測定することができる。

【0013】要するに、本発明では、コーティング層の遮熱性能を測定するに当たり、一度コーティング層の新材時での熱抵抗と表面の検出温度の相関関係を求めておけば、あとは表面で検出される温度からその時点で有している熱抵抗値が求められるので、従来のようにその厚さや熱伝導率を測ったりせずに非破壊で当該コーティング層の熱抵抗を求めることができる。しかも本測定法では、測定対象が測定面と同じ側であり、より精度の高い測定が可能である。

【0014】また、請求項2記載の発明は、請求項1記載のコーティング層熱抵抗測定法において、基準熱抵抗材の熱抵抗と検出温度との相関関係およびこの基準熱抵抗材の限界熱抵抗値に対応する限界検出温度を求めておき、コーティング層の経年材を測定して熱抵抗と検出温度との相関関係を補正し、その後に非定常加熱して測定した検出温度を限界検出温度と比較することによってコーティング層の熱抵抗が限界熱抵抗値を下回っていないかどうかを判断するようにしたものである。

【0015】コーティング層の新材時において求めた熱抵抗と検出温度との相関関係は、コーティング層の使用につれて実際の相関関係との間で誤差を生じていることがあるが、使用されたコーティング層を実際に測定するのに先立って、このように熱抵抗と検出温度との相関関係を補正して誤差をなくすようにしているため、より正確な測定結果が得られる。また、本発明のように限界検出温度をあらかじめ求めておけば、測定した検出温度とこの限界検出温度との大小をくらべるだけで当該コーティング層が限界熱抵抗値を有しているかどうか、いいかえれば所定の熱抵抗をまだ備えているかどうかを簡単に判断することができる。

【0016】更に、請求項3記載の発明は、請求項1又は2記載のコーティング層熱抵抗測定法において、コーティング層の加熱を、基材のコーティング層と接する反対側の面の温度変化が起きない程度に行うようにしている。この場合、たとえ基材の厚みが一定でなくとも検出温度に影響を及ぼさないため正確な測定が可能であると共に、連続的に加熱・測温するために測定が早く簡便であり、しかも測定対象面と加熱・測温面が同じ側であるためにより精度の高い測定が可能である。

【0017】

【発明の実施の形態】以下、本発明の構成を図面に示す実施の形態の一例に基づいて詳細に説明する。

【0018】図1〜図6に、本発明のコーティング層熱抵抗測定法の一実施形態を示す。このコーティング層熱抵抗測定法は、基材1に施されたコーティング層2の熱的特性(つまり基材1が所定の温度以上となることを防止する遮熱性能)が基準熱抵抗材と比べて変化しているときの当該コーティング層2の熱抵抗Rを測定し評価するものである。

【0019】そして、本実施形態のコーティング層熱抵抗測定法では、基準熱抵抗材の加熱試験データおよびコーティング層2の非定常熱伝導数値解析をもとに、測定を行う加熱条件でのコーティング層2の熱抵抗Rと検出温度(表面温度)Tとの相関関係を求め、熱抵抗を測定しようとするコーティング層2をコーティング層2側から加熱したときの当該コーティング層2の表面温度の変化を測定し、この測定値と基準熱抵抗材の同じ条件で測定した表面温度の変化とを比較し、その表面温度変化の差から、コーティング層2の熱抵抗Rと検出温度Tとの相関関係を用いてこのコーティング層2の熱抵抗変化量を算出して基準熱抵抗材の熱抵抗値をもとにコーティング層2の熱抵抗Rを求めることができる。

【0020】なお、本実施形態において測定対象となるコーティング層2は、図4に示すようなガスタービン燃焼器3あるいは1段静翼や1段動翼などにおいて高温部品の基材1を高温ガスから保護するために施されている遮熱コーティングである。この場合の基準熱抵抗材は一般には新材当時における当該コーティング層2自体が用いられるが、コーティング層2の熱的特性がどれだけ変化したかの基準となりさえすればこれと同等の数値特性を備えた新材モデルや熱的データを使用することもできる。

【0021】ここで、このようにガスタービン燃焼器3などに設けられたコーティング層2の熱抵抗Rの求め方について説明すると、コーティング層2の厚さをδ、熱伝導率をλとしたときに下記の数式1により求められる。

【0022】

【数1】R=δ/λまた、コーティング層2の表面で検出される検出温度をTとした場合、加熱の強さや加熱時間などを一定とした加熱条件の下では、熱抵抗Rと検出温度Tは基材1、コーティング層2の組み合わせによって定まる固有の相関関係を有している。そして、一定条件下で加熱した場合の検出温度Tの変化を測定することにより、測定時のコーティング層2の熱抵抗Rを知ることができる。

【0023】以下に、本発明の一実施形態を順を追って説明する。このコーティング層熱抵抗測定法によれば、

【0024】まず、

【0025】このようにして求められた検出温度T0 、熱抵抗R0 を、図1に示す検出温度Tと熱抵抗Rとの関係を表すグラフ上に座標として記す。そして、この座標(T0,R0)を基準として、熱抵抗Rが変化した場合の検出温度Tの変化を数値解析(非定常熱伝導計算)して数点の座標として求め、グラフ上に記した後、これらを結んで相関検定線Aを得る。したがってこの相関検定線Aは、熱抵抗R0 と検出温度T0 の相関関係を示す関数として表されることとなる。なお、この相関関係は、数値解析の他、熱抵抗Rを変化させた試験片を使用した試験結果から求めることもできる。

【0026】そして、コーティング層2の限界熱抵抗値Rcri を求める。限界熱抵抗値Rcri は、基材1の設計温度、実機運転条件などの各種条件をもとに、当該ガスタービン燃焼器3などにおいて遮熱コーティング層2が常に保持すべき熱抵抗Rから算出される。この限界熱抵抗値Rcri は基材1が制限温度を超えない範囲で当該コーティング層2がどこまで劣化して良いかを示す指針となるものであり、当該熱抵抗Rの最低限界値そのものであるときもあるし、限界の一つの目安としてある程度の余裕を含んで設定されるときもある。そして、この限界熱抵抗値Rcriを先の検定線A上にとることにより、対応する限界検出温度Tcri が求められる。

【0027】次に、

【0028】そこで、実際の実機経年材(実機において使用され経年したコーティング層2)を測定し、誤差を補正した検定線を作成する。これには、まず実機経年材での検出温度T1 を測定し、更にコーティング層2の物性値(熱伝導率λ1 ,厚さδ1 )を求める。そして検出温度T1 とコーティング層2の熱抵抗R1 を座標としてグラフ上に表し、これが図2に示すように先の検定線A(図中破線で示す)からずれているならばこの座標(T1,R1)を通るように検定線の補正をして誤差のない検定線B(図中実線で示す)を求める。つまり検定線Bは、このように計算上(あるいは当初実測時)の検定線と実際の検定線との間の誤差をなくしたものである。そしてこの結果、当初求められた限界検出温度Tcri も図2R>2のように正しい限界検出温度Tcri ’(以下この補正された限界検出温度をTcri で示す)へと補正される。なお、ここでは1点の座標(T1,R1)で検定線Aを補正する場合について説明したが、複数の別の座標をとって補正するようにすれば更に補正の精度が向上することはいうまでもない。

【0029】ここで、例えば高温酸化条件下にある程度の時間おかれた時点のコーティング層2の熱抵抗R1 を測定する場合には、新材時に熱抵抗Rを測定したときと同一の条件(熱流束、時間)で加熱した場合の検出温度T1 を測定し、検出温度Tと熱抵抗Rの相関検定線からT1 時の熱抵抗R1 を求めるようにする。

【0030】以上が実機測定するまでの段階であり、次に、

【0031】ここで、基材1の加熱方法としては、加熱の形態によって、加熱域を一定速度で移動させ、基材のコーティング層と接する少なくとも反対側の面の温度変化が起きない程度に加熱しながらその移動加熱域に合わせて温度測定を行う非定常加熱法と、熱源を固定した状態で加熱されている領域の温度測定を行う準定常加熱法との2つに大きく分けられる。更に、準定常加熱法は、レーザを加熱源として局所的に加熱する準定常点加熱法と、ランプ等を加熱源として比較的広い範囲を加熱する準定常面加熱法とに分けられる。

【0032】非定常加熱法は、図4に示すように、レーザなどの加熱源4を用いてコーティング層2の表面を連続的にスキャンするように加熱し、コーティング層2の検出温度Tの変化状態より、新材時と比較したコーティング層2の熱抵抗Rの変化量を求めるものである。本手法に関与する物理量は各構成部材の熱拡散率、比熱、密度、厚さδおよび時間ということになり、検出温度Tおよび構成部材の各熱物性値をもとにしてコーティング層2の熱抵抗Rを算出することができる。実際の測定では、加熱源4としてレーザ、温度測定器5として放射温度計または赤外線カメラの適用が考えられる。

【0033】このような非定常加熱法を行うときの構成の一例を説明すると、例えば燃焼器3が本実施形態のように円筒形状である場合、加熱源4は燃焼器3の中心に向けて光を照射するよう、円筒軸の延長上に配置されており、また、この照射軸上であって燃焼器3の内部にはミラー6が、そして加熱源4と燃焼器3との間にはハーフミラー7がそれぞれ照射軸に対して45°ずつ傾けて配置されている。この場合、ハーフミラー7は加熱源4側からの照射光を透過する一方で、燃焼器3側からの温度情報は反射するように形成されているものである。したがって、加熱源4から燃焼器3に向けて照射された光は、ハーフミラー7を透過してミラー6に達し、ここで直角方向に反射して燃焼器3の内周面のコーティング層2に垂直にあたる。加熱されたコーティング層2の温度情報は、これまでの道筋を逆に進み、ミラー6で反射し、更にハーフミラー7で直角方向に反射する。この先には温度測定器5が設けられており、コーティング層2の表面温度情報は最終的にこの温度測定器5に入射してコーティング層2の表面の温度として検出される。

【0034】このような非定常加熱法を行う場合、加熱時には、燃焼器3を周方向に回転させながら連続的に加熱してコーティング層2の検出温度Tを測定し、1周測定後、測定部位を軸方向にずらし、再び周方向へ回転させながら測定を行うものとする。そしてこのように回転させるため、燃焼器3に、この燃焼器3を周方向に回転させ、更に軸方向に移動させるための回転・移動手段(図示省略)が設けられている。この場合、燃焼器3は周方向に1周し、1周したら軸方向に移動した後また1周するという動きを繰り返すことになる。このため、燃焼器3の運動に伴い、燃焼器3の内周面のコーティング層2は連続的にむらなく照射・加熱され、しかもこのときの照射は、少なくとも基材1のコーティング層2と接する反対側の面の温度変化が起きない程度の短時間のものであるから、基材1の厚さや形状による影響をほとんど受けることがない。また、連続的に加熱、測温するため測定が早い。なお、測定中の周方向への回転および軸方向への移動は燃焼器3とミラー6との相対位置の変化によってもたらされるのであるから、燃焼器3とミラー6のいずれか一方あるいは両方を軸回転可能かつ軸方向へ移動可能に設ければ良く、例えばミラー6を移動させながら加熱する方法を採用することもできる。

【0035】また、準定常加熱法は、加熱源4を固定した状態で一定時間加熱した後のコーティング層2の検出温度Tからコーティング層2の熱抵抗Rを求める手法である。本手法に関与する物理量は、各構成部材の熱伝導率λ、厚さδ、時間である。準定常加熱法による加熱のための構成は、上述した非定常加熱法による照射のための構成と大きく変わるところはなく、同じ図4に示すようになるが、ただ、ここでは1点を測定した後に周方向に移動させて次の点を測定するというように、燃焼器3を段階的に回転させながら測定するところに特徴がある。この準定常加熱法は、加熱条件および加熱領域の違いにより、準定常点加熱法と準定常面加熱法とに分類できる。すなわち、加熱源4からの光を上述した非定常加熱法と同じように点ごとに照射すれば図4に示すような準非定常点加熱法となり、更に広い面積を一度に面ごとに加熱すれば準非定常面加熱法となる。

【0036】ここで、準定常面加熱法は、図5に示すように、燃焼器3内部のランプなどを加熱源4としてコーティング層2をある面積の領域ごとに加熱するものであり、これによれば比較的大面積の情報を一度に取り込むことができる。この準非定常面加熱法では1領域測定後に周方向へ回転または軸方向へ移動して次の領域を加熱・測定しており、ここでは、照射された領域を、円筒軸に対して斜めに設けられた赤外線カメラ5により読み取って熱抵抗Rを測定している。

【0037】以上がコーティング層2の検出温度Tを求めるときの加熱条件の分類であり、これまで説明したいずれかの方法で実機測定を行ったら、この測定で得られた検出温度Tと限界検出温度Tcri との大小関係を調べる。図3において、検出温度Tが限界検出温度Tcri より大きければ、検定線Bでの対応関係から、当該コーティング層2における熱抵抗Rが限界熱抵抗値Rcri を上回っていて最低限の熱抵抗Rをまだ備えているということがわかる。また、検出温度Tと限界検出温度Tcri との差から、どの程度の余裕を備えているかもわかる。このように特に問題が検出されなかった場合は、データはそのまま記録してデータベースとして利用することができる。

【0038】一方、これとは逆に検出温度Tが限界検出温度Tcri を下回れば、熱抵抗Rも限界熱抵抗値Rcri を下回っていることとなり、当該コーティング層2の熱抵抗Rが基準に満たないことがわかる。つまり、当該部位については既に所要の熱抵抗Rが維持されていないのであるから、所定の補修作業が必要ということになる。なお、検出温度Tと限界検出温度Tcri とを比較するときの流れを示すと図6のようになる。

【0039】本実施形態のコーティング層熱抵抗測定法では、ここまで説明したように、コーティング層の厚さδを求めずに熱抵抗Rを求めており、したがって薄膜を測るときのような細かな測定を経ることなく直接熱抵抗Rを求めていることとなる。このため細かな測定が不要であり、測定自体が簡便なものとなっている。

【0040】また、非定常加熱法は、検出温度Tが基材1のコーティング層2と接する反対側の面の温度変化が起きない程度の短時間の加熱をしていることから、たとえ基材1の厚みが一定でなくとも検出温度Tに影響を及ぼさないため正確な測定が可能である。更に、この測定法によれば、連続的に加熱・測温するために測定が早く、しかも測定対象面と加熱・測温面が同じ側であるためにより精度の高い測定が可能である。しかしながら、測定精度、現場測定時の簡便性等を考慮すると、非定常加熱法の採用が好ましいと考えられるが、測定精度の面では準定常点加熱法が優れるのでこれらを組み合わせて活用することが最も好ましい。また、準定常面加熱法は基材厚さが均一である条件下では十分使用可能であるが、不均一な条件下では補正が必要となる等の問題がある。しかし、剥離の検出に関しては有効な測定方法である。

【0041】なお、上述の各実施形態は本発明の好適な実施の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば上述した実施形態での加熱法の中でも特に非定常加熱法は測定点を次々と変えながら短時間内での照射を行うことにより基材1の形状による影響がでないようにしたものであったが、これは、例えば加熱点を変えないまま所定時間だけ照射するなどといった別の方法によっても行い得るものである。つまり、上述した非定常加熱法などでは次々と測定点を変えることにより照射時間が長くならないようにしていたのであるから、場所を変えずとも短時間で照射を打ち切って測定する実施形態も考えられる。

【0042】また、本実施形態において測定対象となるコーティング層2はガスタービン燃焼器3などに施された遮熱コーティングであると説明したが、これら以外であっても原理的には何ら変わるところがないため、本測定法によれば遮熱のために設けられる種々のコーティング層の熱抵抗Rを測定し、評価することが可能である。

【0043】

【発明の効果】以上の説明より明らかなように、請求項1記載のコーティング層熱抵抗測定法によれば、一度基準熱抵抗材の熱抵抗と表面検出温度との相関関係を求めておけば、あとは表面で検出される温度からその時点で有している熱抵抗値が求められるので、減肉、緻密化などに起因する当該コーティング層の熱抵抗の変化をその厚さや熱伝導率を測らずに非破壊で測定して遮熱性能を評価することができる。

【0044】しかも本測定法では測定対象面と加熱・測温面が同じ側であることから熱抵抗測定が定量的かつ正確であり、また加熱時間が短い状態で十分な測定を可能としていることから短時間での測定が可能である。

【0045】また請求項2記載のコーティング層熱抵抗測定法では、熱抵抗と検出温度との相関関係を補正して誤差をなくしてからコーティング層を実際に測定しているため、より正確な測定結果を得ることができる。また、検出温度を限界検出温度と比較することにより、コーティング層の熱抵抗が限界熱抵抗値より大きいかどうかが即座に判断できる。

【0046】更に、請求項3記載のコーティング層熱抵抗測定法によると、たとえ基材の厚みが一定でなくとも検出温度に影響を及ぼさないため正確な測定が可能であると共に、連続的に加熱・測温するために測定が早く簡便であり、しかも測定対象面と加熱・測温面が同じ側であるためにより精度の高い測定が可能である。

【図面の簡単な説明】

【図1】本発明のコーティング層熱抵抗測定法の一実施形態を示す図であり、事前検討の段階で得られる検出温度Tと熱抵抗Rの相関検定線Aを示す。

【図2】図1の相関検定線Aを同Bへと補正する様子を示す図である。

【図3】相関検定線Bにおける限界熱抵抗値Rcri と限界検出温度Tcri との関係を示す図である。

【図4】本発明を実施する際の非定常加熱法および準非定常点加熱法の一実施形態を示す図である。

【図5】本発明を実施する際の準非定常面加熱法の一実施形態を示す図である。

【図6】検出温度Tと限界検出温度Tcri とを比較するときの流れを示すフロー図である。

【符号の説明】

1 基材

2 コーティング層

R 熱抵抗

Rcri 限界熱抵抗値

T 検出温度

Tcri 限界検出温度

【特許請求の範囲】

【請求項1】 基材に施されたコーティング層の熱的特性が基準熱抵抗材から変化しているときの当該コーティング層の熱抵抗を測定し評価するコーティング層熱抵抗測定法において、前記基準熱抵抗材を任意の測定加熱条件での前記コーティング層の熱抵抗と検出温度との相関関係を求め、前記コーティング層を前記コーティング層側から加熱し、そのときの当該コーティング層の表面温度の変化を測定し、この測定値と前記基準熱抵抗材の同じ条件で測定した表面温度の変化を比較し、その温度変化の差から、前記コーティング層の熱抵抗と検出温度との相関関係を用いてこのコーティング層の熱抵抗変化量を算出し、前記基準熱抵抗材の熱抵抗値をもとに前記コーティング層の熱抵抗を求めることを特徴とするコーティング層熱抵抗測定法。

【請求項2】 前記基準熱抵抗材の熱抵抗と検出温度との相関関係およびこの基準熱抵抗材の限界熱抵抗値に対応する限界検出温度を求めておき、前記コーティング層の経年材を測定して前記熱抵抗と検出温度との相関関係を補正し、その後に非定常加熱して測定した検出温度を前記限界検出温度と比較することによって前記コーティング層の熱抵抗が前記限界熱抵抗値を下回っていないかどうかを判断することを特徴とする請求項1記載のコーティング層熱抵抗測定法。

【請求項3】 前記コーティング層の加熱は、前記コーティング層側から前記基材の前記コーティング層と接する反対側の面の温度変化が起きない程度に加熱することを特徴とする請求項1または2記載のコーティング層熱抵抗測定法。

【請求項1】 基材に施されたコーティング層の熱的特性が基準熱抵抗材から変化しているときの当該コーティング層の熱抵抗を測定し評価するコーティング層熱抵抗測定法において、前記基準熱抵抗材を任意の測定加熱条件での前記コーティング層の熱抵抗と検出温度との相関関係を求め、前記コーティング層を前記コーティング層側から加熱し、そのときの当該コーティング層の表面温度の変化を測定し、この測定値と前記基準熱抵抗材の同じ条件で測定した表面温度の変化を比較し、その温度変化の差から、前記コーティング層の熱抵抗と検出温度との相関関係を用いてこのコーティング層の熱抵抗変化量を算出し、前記基準熱抵抗材の熱抵抗値をもとに前記コーティング層の熱抵抗を求めることを特徴とするコーティング層熱抵抗測定法。

【請求項2】 前記基準熱抵抗材の熱抵抗と検出温度との相関関係およびこの基準熱抵抗材の限界熱抵抗値に対応する限界検出温度を求めておき、前記コーティング層の経年材を測定して前記熱抵抗と検出温度との相関関係を補正し、その後に非定常加熱して測定した検出温度を前記限界検出温度と比較することによって前記コーティング層の熱抵抗が前記限界熱抵抗値を下回っていないかどうかを判断することを特徴とする請求項1記載のコーティング層熱抵抗測定法。

【請求項3】 前記コーティング層の加熱は、前記コーティング層側から前記基材の前記コーティング層と接する反対側の面の温度変化が起きない程度に加熱することを特徴とする請求項1または2記載のコーティング層熱抵抗測定法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2000−137012(P2000−137012A)

【公開日】平成12年5月16日(2000.5.16)

【国際特許分類】

【出願番号】特願平10−311171

【出願日】平成10年10月30日(1998.10.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成10年4月 財団法人電力中央研究所発行の「電力中央研究所報告」に発表

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

【公開日】平成12年5月16日(2000.5.16)

【国際特許分類】

【出願日】平成10年10月30日(1998.10.30)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成10年4月 財団法人電力中央研究所発行の「電力中央研究所報告」に発表

【出願人】(000173809)財団法人電力中央研究所 (1,040)

【Fターム(参考)】

[ Back to top ]