コーティング方法及びコーティング物品

【課題】表面に微小な溝や凹凸を有する物品であっても、カビ等の微生物の増殖を効果的に抑制することができ且つ高い防汚性能を付与することのできるコーティング方法を提供すること。

【解決手段】水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを分散させたコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程とを含むことを特徴とするコーティング方法である。

【解決手段】水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを分散させたコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程とを含むことを特徴とするコーティング方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コーティング方法及びコーティング物品に関する。

【背景技術】

【0002】

室内外で使用される家電製品等の各種物品の表面には、粉塵、埃、油煙、煙草のヤニ等の汚れが固着するため、これらの付着あるいは固着を抑制する方法が種々提案されている。例えば、物品の表面に帯電防止剤をコーティングすることで、静電的な作用を抑制して汚れ付着量を低減する方法や、撥油性のフッ素樹脂をコーティングすることで、油性の汚れの固着を防止しつつ、油性の汚れを容易に除去できるようにする方法がある。

【0003】

ところが、上記のようなコーティング皮膜の防汚性に抵抗して、しばらくコーティング皮膜上に固着している汚れ(有機物)に微生物が接すると、その汚れを栄養源として微生物が繁殖することがある。微生物とは、カビ、酵母あるいは細菌などである。微生物はその環境から離れないように、化学的あるいは物理的に物品の表面と強力に相互作用して踏みとどまり、次いで物品の表面で増殖を始める。その結果、微生物由来の臭気や汚損が発生し、物品の洗浄や交換が必要になることがあった。

【0004】

そこで、上記のような問題を解決するために、ポリエチレンイミン誘導体の特定の塩からなる抗菌剤を水に分散又は可溶化させたコーティング組成物で物品をコーティングすることで、カビの発生や細菌の増殖を抑制する方法が提案されている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−12717号公報(特許第3526661号)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来のコーティング組成物により形成されたコーティング皮膜中には抗菌剤が均一に分布していることから、特にカビ等の微生物が発生しやすい物品の微小な溝や凹部において抗菌剤の濃度を局所的に上げることができなかった。また、抗菌剤の濃度をむやみに上げると、抗菌剤のコストが上昇することに加え、形成されたコーティング皮膜の防汚性能に悪影響を及ぼすこともあった。

従って、本発明は、上記のような課題を解決するためになされたものであり、表面に微小な溝や凹凸を有する物品であっても、カビ等の微生物の増殖を効果的に抑制することができ且つ高い防汚性能を付与することのできるコーティング方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

そこで、本発明者らは、上記のような従来の問題を解決すべく鋭意検討した結果、水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、水に難溶性で水性媒体よりも密度の大きい特定の抗菌剤粒子を添加したコーティング組成物を用いることで上記課題を解決できることを見出し、本発明を完成するに至った。

即ち、本発明によるコーティング方法は、水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを含有するコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程を含むことを特徴とする。

【発明の効果】

【0008】

本発明によれば、表面に微小な溝や凹凸を有する物品であっても、カビ等の微生物の増殖を効果的に抑制することができ且つ高い防汚性能を付与することのできるコーティング方法を提供することができる。

【図面の簡単な説明】

【0009】

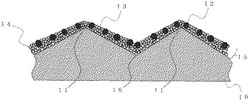

【図1】表面に凹凸のある被コーティング部材上に形成された本発明のコーティング皮膜を説明するための模式図である。

【図2】図1で示したコーティング皮膜の一部を拡大した模式図である。

【発明を実施するための形態】

【0010】

実施の形態1.

本発明のコーティング方法は、水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを含有するコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程とを必須の工程として含む。以下、コーティング方法の各工程について詳細に説明する。

【0011】

本実施の形態で用いる抗菌剤粒子は水性媒体より大きい密度を有するので、静置されたコーティング組成物中では抗菌剤粒子が沈降した状態となっている。そのため、コーティング組成物を被コーティング部材に塗布する前に、コーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする必要がある。抗菌剤粒子を分散させる方法は、特に限定されるものではなく、通常の撹拌操作により行うことができる。

次に、抗菌剤粒子が分散された状態のコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する。コーティング組成物を塗布する方法は、特に限定されるものではなく、被コーティング部材をコーティング組成物中に浸漬する方法、はけ等を用いて被コーティング部材表面に塗布する方法、コーティング組成物を被コーティング部材表面に噴霧する方法等が挙げられる。コーティング組成物の塗布量は、被コーティング部材表面を覆う量であればよいが、通常、被コーティング部材表面1m2当たり乾燥皮膜として10g以上30g以下の範囲が好ましい。

その後、被コーティング部材上のコーティング組成物を乾燥させることにより、親水性の無機微粒子による親水性の緻密な皮膜が形成されると共に、その緻密な皮膜から疎水性の樹脂粒子が露出してなる疎水性の領域が形成される。抗菌剤粒子は、塗布されたコーティング組成物中ですぐに沈降するので、コーティング皮膜中の被コーティング部材表面に比較的近い部分で分散した状態となる。乾燥方法は、特に制限されないが、室温で乾燥してもよいし、加熱乾燥を行ってもよい。室温で乾燥する場合は、乾燥時間を短縮するために気流で乾燥を促進することが好ましい。加熱乾燥は、温風の吹きつけで行ってもよいし、乾燥炉中で加温してもよい。

【0012】

次に、本発明のコーティング方法に用いるコーティング組成物を構成する各成分について詳細に説明する。

[親水性の無機微粒子]

本実施の形態で用いる親水性の無機微粒子は、特に限定されるものではないが、シリカ微粒子、チタニア微粒子、アルミナ微粒子等が挙げられる。これらの中でもシリカ微粒子が好ましい。シリカ微粒子は、チタニアやアルミナ等の他の無機微粒子に比べて屈折率がプラスチックやガラス等の屈折率に近いため、シリカ微粒子が添加されたコーティング組成物を用いて、プラスチックやガラス等の被コーティング部材にコーティング皮膜を形成した場合、界面や表面の光反射によってコーティング皮膜が白くなったりぎらついたりするのを防止することができる。親水性の無機微粒子の平均粒径は、光散乱法により測定した場合、15nm以下が好ましく、4nm以上15nm以下がより好ましい。特に、このような平均粒径を有するシリカ微粒子は、シリカ微粒子1個につき約15質量%〜30質量%に相当する表面部分が、コーティング組成物中で半ば水に溶解した状態となる。平均粒径が15nmを超えると、水に溶解したシリカ成分が少なくなりバインダーとしての作用を得にくくなるため、コーティング皮膜の強度を十分に確保できずクラックが入り易くなる場合がある。一方、平均粒径が4nm未満であると、半ば水に溶解したシリカ成分の割合が高くなりすぎて、シリカ粒子同士が凝集してしまう場合がある。また、シリカ微粒子の粒径は、形成されるコーティング皮膜の透明性等の外観特性にも影響を与える。平均粒径が15nm以下のシリカ微粒子であれば、コーティング皮膜により反射する光の散乱が小さくなるため、コーティング皮膜の透明性が向上し、被コーティング部材の色調や風合いの変化を抑え、色調や風合いを損なわないようにすることができる。また、平均粒径が15nm以下のシリカ微粒子を使用することで、形成されるコーティング皮膜が、緻密でありながらシリカ微粒子間に微細な空隙を有するものとなる。緻密であることにより膜厚を薄くできるとともに、空隙により汚染の原因となる粒子との分子間力(付着力)が小さくなるため、固着させにくくする効果がある。

【0013】

上記親水性の無機微粒子の含有量は、コーティング組成物に対して0.5質量%以上5.0質量%以下が好ましく、1.0質量%以上4.0質量%以下がより好ましい。含有量が0.5質量%未満であると、コーティング皮膜において親水性の無機微粒子がまばらになって緻密さが低下する場合がある。一方、含有量が5.0質量%を超えると、コーティング皮膜が厚くなりすぎて、クラックが生じやすくなる。

【0014】

[疎水性の樹脂粒子]

本実施の形態で用いる疎水性の樹脂粒子は、水性媒体中に分散するものであれば特に制限されないが、フッ素樹脂粒子が好ましい。フッ素樹脂の具体例としては、PTFE(ポリテトラフルオロエチレン)、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)、ETFE(エチレン・テトラフルオロエチレン共重合体)、ECTFE(エチレン・クロロトリフルオロエチレン共重合体)、PVDF(ポリフッ化ビニリデン)、PCTFE(ポリクロロトリフルオロエチレン)、PVF(ポリフッ化ビニル)、これらの共重合体もしくは混合物が挙げられる。上記フッ素樹脂粒子に他の樹脂粒子を混合してもよい。疎水性の樹脂粒子は、界面活性剤やポリマー中に含まれる親水基の効果で水性媒体中に安定分散したディスパージョンの形態を有するものを使用することもできる。疎水性の樹脂粒子の平均粒径は、光散乱法により測定した場合、50nm以上500nm以下が好ましく、100nm以上250nm以下がより好ましい。このような平均粒径を有する疎水性の樹脂粒子は、コーティング組成物中に分散しやすく、且つ無機微粒子に対して十分大きいため、コーティング皮膜の表面に露出しやすくなる。平均粒径が500nmを超えると、コーティング皮膜の表面に露出している疎水性の領域が大きくなりすぎて疎水性の汚染物質が付着しやすくなる場合や、コーティング皮膜の凹凸が大きくなり汚染物質が固着し易くなる場合がある。一方、平均粒径が50nm未満であると、コーティング皮膜の表面に疎水性の領域が露出しにくくなる場合がある。

【0015】

疎水性の樹脂粒子の含有量は、コーティング組成物に対して0.2質量%以上5.0質量%以下が好ましく、0.5質量%以上3.0質量%以下がより好ましい。含有量が0.2質量%未満であると、十分な防汚効果が得られない場合ある。一方、含有量が5.0質量%を超えると、酸化剤を添加してコーティング組成物を混合する際に凝集することがある。

【0016】

本実施の形態によるコーティング組成物において、親水性の無機微粒子と疎水性の樹脂粒子との配合割合(質量比)は、70:30〜95:5であることが好ましく、80:20であることがより好ましい。上記の配合割合にすることで、親水性の無機微粒子による親水性の領域と、疎水性の樹脂粒子による疎水性の領域とがバランスよく混在するコーティング皮膜を常温での乾燥により得ることができる。

【0017】

[抗菌剤粒子]

本実施の形態で用いる抗菌剤粒子は、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくとも1種を含み且つ水性媒体より大きい密度を有する粒子に製剤されたものであればよい。カルバニリド系化合物としては、3−トリフルオロメチル−4,4’−ジクロロカルバニリド等が挙げられる。また、抗菌剤粒子は、水に難溶であるものが好ましいが、水への溶解性の高いものについてもマイクロカプセル化などの方法で徐放性を付与することで用いることもできる。抗菌剤粒子の平均粒径は、光散乱法により測定した場合、10nm以上10μm以下が好ましく、10nm以上2μm以下がより好ましく、100nm以上1μm以下が最も好ましい。このような平均粒径を有する抗菌剤粒子は、コーティング組成物中に分散しやすく、微小な溝や凹部にも十分入り込ませることができる。

【0018】

抗菌剤粒子の含有量は、コーティング組成物に対し0.01質量%以上0.5質量%以下が好ましく、0.05質量%以上0.25質量%以下がより好ましい。含有量が0.01質量%未満であると、カビ等の微生物の増殖を十分に抑制することができない場合がある。一方、含有量が0.5質量%を超えると、コストが上昇するだけでなく、形成されたコーティング皮膜の疎水性汚損物質に対する防汚性能が低下する場合がある。

【0019】

[水性媒体]

本実施の形態で用いる水性媒体としては、脱イオン水等の水を用いることができる。水中に含まれるカルシウムイオンやマグネシウムイオン等のイオン性不純物は少ない方がよく、2価以上のイオン性不純物が200ppm以下であることが好ましく、50ppm以下であることがより好ましい。

【0020】

[界面活性剤]

疎水性の樹脂粒子を水性媒体に安定分散させたり、被コーティング部材に対するコーティング皮膜の密着性を高めるために、界面活性剤をコーティング組成物に添加することが好ましい。このような界面活性剤としては、ポリオキシアルキレンアルチルエーテル、ポリオキシエチレンセチルエーテル等の非イオン性界面活性剤、アルキルベンゼンスルホン酸塩、アルキル硫酸エステル塩などのアニオン系界面活性剤等が挙げられる。界面活性剤の含有量は、コーティング組成物に対し0.01質量%以上0.5質量%以下が好ましい。

【0021】

[酸化剤]

コーティング組成物に界面活性剤が存在する場合、酸化剤を併用することが好ましい。水性媒体中で界面活性剤はその疎水基を内側にし、その親水基を外側にして疎水性の樹脂粒子の周囲を取り囲んだ状態となっている。そのため、この状態でコーティング皮膜を形成すると、コーティング皮膜の表面に露出している親水性の領域が大きくなりすぎて親水性の汚染物質が付着しやすくなる。コーティング組成物に酸化剤を添加すると、界面活性剤の親水基が分解され(親水基の結合が切断され)、疎水性の樹脂粒子の表面には界面活性剤の疎水基部分が残る。このように、界面活性剤の親水基の分解により生じた疎水基部分が疎水性の樹脂粒子の表面に存在することで、疎水基部分を介してプラスチック等の疎水性の被コーティング部材に疎水性の樹脂粒子が強く付着する。

【0022】

本実施の形態で用いる酸化剤は、水溶性のものが好ましく、常温で有機物分解作用があるものが好ましい。無機系酸化剤としては、過酸化水素の金属塩である無機過酸化物、オキソ酸のヒドロキシ基(−OH)をヒドロペルオキシド基(−O−OH)に置き換えた構造を有する過酸化物、塩素のオキソ酸の一種である過塩素酸類、硫黄のオキソ酸である過硫酸類が挙げられる。より具体的には、無機系酸化剤として、過酸化水素、過酸化ナトリウム、過酸化カリウム、過酸化マグネシウム、過酸化カルシウム、過酸化バリウム等の過酸化物、過硫酸アンモニウム、過硫酸カリウム等の過硫酸、過塩素酸アンモニウム、過塩素酸ナトリウム、過塩素酸カリウム等の過塩素酸塩、塩素酸カリウム、塩素酸ナトリウム、塩素酸アンモニウム等の塩素酸塩、過リン酸カルシウム、過リン酸カリウム等の過リン酸、過ヨウ素酸ナトリウム、過ヨウ素酸カリウム、過ヨウ素酸マグネシウム等の過ヨウ素酸塩等が挙げられる。有機系酸化剤としては、官能基としてペルオキシド構造(−O−O−)を有する過酸化物、官能基として過カルボン酸構造(−C(=O)−O−O−)を有する過酸化物等が挙げられる。より具体的には、有機系酸化剤として、過酸化ハロゲンベンゾイル、過酸化ラウロイル、過酸化アセチル、過酸化ジブチル、クメンヒドロペルオキシド、ブチルヒドロペルオキシド、ペルオキソ一炭酸塩、過酢酸ナトリウム、過酢酸カリウム、メタクロロ過安息香酸、過安息香酸tert−ブチル、過カルボン酸等が挙げられる。

【0023】

酸化剤の含有量は、疎水性の樹脂粒子の固形分量に対して0.1質量%以上25質量%以下が好ましく、0.5質量%以上10質量%以下がより好ましい。酸化剤は、親水性の無機微粒子と疎水性の樹脂粒子と抗菌剤粒子とを混合した後、水性媒体にて希釈したものに添加することが好ましい。水性媒体で希釈する前に添加した場合、疎水性の樹脂粒子の凝集が生じることがある。

【0024】

[被コーティング部材]

コーティング皮膜を形成する対象となる被コーティング部材は、特に制限されないが、金属素材やプラスチック素材の部品が挙げられる。特に、油性及び水性の汚れが混在し汚れがつき易く且つ頻繁に清掃できない部材、例えば、空調機の熱交換器、ファン、フラップ等の部材が好適である。また、本実施の形態によるコーティング組成物は、アクリル−スチレン−グラスファイバー(以下、ASGと略記することがある)樹脂等の表面に微小な溝や微小な凹凸を有する被コーティング部材に対して、極めて高い抗菌作用を付与することができる。本発明でいう「微小な溝又は微小な凹凸」とは、凸部の頂上から凹部の底までの幅が約10μm以上約100μm以下であり、凸部の頂上から凹部の底までの深さが約10μm以上約500μm以下であるものをいう。

【0025】

次に、本発明のコーティング方法により形成されたコーティング皮膜による抗菌効果を図面を用いて説明する。

図1は、ASG樹脂のような表面に凹凸のある被コーティング部材上に形成された本実施の形態によるコーティング皮膜を説明するための模式図である。図1に示すように、被コーティング部材10の凸部の頂上11付近には、疎水性の樹脂粒子12及び親水性の無機微粒子13から主に構成され、抗菌剤粒子14の少ないコーティング皮膜15が形成される。抗菌剤粒子14は、凹部の底16に近づくにつれてコーティング皮膜15に多く含まれるようになる。通常、カビ等の微生物は凹部の底16付近で増殖しやすく、凸部の頂上11付近ではあまり発生しない。上述したように、本実施の形態によるコーティング皮膜15では、凸部の頂上11付近に比べ、凹部の底16付近の抗菌剤粒子14の濃度が高くなっているので、カビ等の微生物の増殖が極めて効率的に抑制される。図1では、抗菌剤粒子14が、コーティング皮膜15中に埋もれた状態となっているが、微生物が増殖を始めると様々な物質が分泌されてコーティング皮膜15が破壊され、その結果、抗菌剤粒子14が露出するようになる。抗菌剤粒子14が微生物と接触するかあるいは抗菌剤粒子14が気化して微生物に作用することで、微生物の代謝に影響を与え、増殖の抑制や細胞死をもたらすことになる。そのため、本実施の形態のコーティング組成物は、他の抗菌剤を同程度の濃度で配合した従来のコーティング組成物よりも、被コーティング部材10の凹部の底16付近において実質的な微生物の増殖抑制効果が高い。

【0026】

次に、本実施の形態のコーティング皮膜による防汚効果について説明する。図2は、図1で示したコーティング皮膜の一部を拡大した模式図である。図2に示されるように、コーティング組成物中の各成分は堆積される。本実施の形態のコーティング皮膜15は、親水性の無機微粒子13で形成される親水性領域の面積が、コーティング皮膜15の表面に露出する疎水性の樹脂粒子12で形成される疎水性領域の面積に比べ十分に大きく、連続した親水性領域中に疎水性領域が点在した構成となっている。親水性領域が疎水性領域で分断されることなく連続しているため、コーティング皮膜15の表面に水滴が付着した場合には、水が拡がりやすい特性を有する。したがって、本実施の形態のコーティング皮膜は、水が拡がりやすいという高い親水性を維持しつつ、汚染物質の付着において微視的に見れば親水性領域と疎水性領域とを共存させることができる。このため、吸湿時や乾燥時の表面の水分の移動を容易にでき、付着した汚染物質を遊離させることも可能である。

【0027】

本実施の形態によれば、被コーティング部材表面の微小な溝や凹部における抗菌剤粒子の濃度が凸部よりも高いコーティング皮膜が形成されるので、カビ等の微生物の発生や増殖が効率的に抑制される。さらに、本実施の形態によれば、高い親水性を維持しつつ、汚染物質の付着において微視的に見れば親水性領域と疎水性領域とが共存したコーティング皮膜が形成されるので、吸湿時や乾燥時の表面の水分の移動を容易にでき、付着した汚染物質を遊離させることが可能である。また、結露時や降雨時や洗浄時には、水が流れやすく浸透しやすいことから、付着した汚染物質が除去されやすいという効果もある。被コーティング部材の表面に到達する埃は、家庭内においては繊維断片など10μmを超えるものが多い。このような大きな埃は、まず、凸部と相互作用することがほとんどであるので、コーティング皮膜の防汚性により被コーティング部材表面に容易に付着することはなく、被コーティング部材表面の防汚性は十分発揮される。

さらに、本実施の形態によるコーティング組成物に界面活性剤及び酸化剤を配合することで、被コーティング部材との密着力を向上させることができる。特に、プラスチック等の疎水性の被コーティング部材との密着力が著しく向上するため、UV照射、コロナ放電処理、フレーム処理、クロム酸液浸漬等の前処理を省略することも可能となる。

【実施例】

【0028】

以下、実施例により本発明を更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0029】

[実施例1]

脱イオン水に、親水性の無機微粒子としての平均粒径5nmのコロイダルシリカ(日産化学工業株式会社製)、疎水性の樹脂粒子としての平均粒径250nmのPTFEディスパージョン(旭硝子株式会社製)、抗菌剤粒子としての平均粒径1μm及び密度1.8g/cm3のクロロタロニル(株式会社エス・ディー・エスバイオテック製)を添加した後、撹拌混合することにより、コーティング組成物を調製した。このコーティング組成物を撹拌して抗菌剤粒子を分散させた後、ASG樹脂基材(表面に幅約100μm、深さ約100μmの凹凸を有する)に塗布し、10分間静置した。次いで、約50℃の温風を塗布面に吹きあて、急速に乾燥させコーティング皮膜を形成した。

コーティング皮膜の防カビ性能及び防汚性能を下記方法に従って評価した。

【0030】

<防カビ性能の評価>

防カビ性能は、カビ抵抗性試験により実施した。コーティング皮膜を形成したプラスチック基材をグルコース添加無機塩寒天培地に置いた。その基材上にカビ胞子液(Cladosporium属)計50μLを4〜5箇所に点撒きし、減菌水で湿した減菌綿棒で塗り伸ばした。また寒天培地に接している基材端面にカビ胞子液(Cladosporium属)を約100μLずつ置いた。これを25℃で8週間培養し、時間経過に伴うカビの発育を観測した。

また、試験片表面に10年相当のほこりを吹き付けた後、上記と同様にカビ抵抗性試験を実施した。

この試験における評価は、下記基準に従って行った。表1に結果を示す。

0:肉眼及び顕微鏡下でカビの発育は認められない。

1:肉眼ではカビの発育は認められないが、顕微鏡下では確認できる。

2:菌糸の発育はわずかで、発育部分の面積は試料の全面積の25%を超えない。

3:菌糸の発育は中程度で、発育部分の面積は試料の全面積の25%以上50%未満である。

4:菌糸はよく発育し、発育部分の面積は試料の全面積の50%以上100%未満である。

5:菌糸の発育は激しく、試料全面を覆っている。

【0031】

<防汚性能の評価>

防汚性能は、親水性汚損物質である砂塵の固着性及び疎水性汚損物質であるカーボン粉塵の固着性を評価した。

親水性汚損物質の固着性は、1〜3μmを中心粒径とするJIS関東ローム粉塵をエアーでコーティング皮膜に吹き付けた後、メンディングテープ(住友3M株式会社製)により採取し、分光光度計(株式会社島津製作所製UV−3100PC)による吸光度(波長550nm)を測定し、下記の基準に従って評価した。表1に結果を示す。

1:吸光度が0.1未満のもの。

2:吸光度が0.1以上0.2未満のもの。

3:吸光度が0.2以上0.3未満のもの。

4:吸光度が0.3以上0.4未満のもの。

5:吸光度が0.4以上のもの。

疎水性汚損物質の固着性は、油系のカーボンブラックをエアーでコーティング皮膜に吹き付けた後、メンディングテープ(住友3M株式会社製)により採取し、分光光度計(株式会社島津製作所製UV−3100PC)による吸光度(波長550nm)を測定し、下記の基準に従って評価した。表1に結果を示す。

1:吸光度が0.1未満のもの。

2:吸光度が0.1以上0.2未満のもの。

3:吸光度が0.2以上0.3未満のもの。

4:吸光度が0.3以上0.4未満のもの。

5:吸光度が0.4以上のもの。

【0032】

防カビ性能の評価結果から分かるように、表面に微小な凹凸を有するASG樹脂基材上に形成された実施例1のコーティング皮膜は、カビがほとんど生育せず、高い防カビ性能を示した。また、防汚性能の評価結果から分かるように、実施例1のコーティング皮膜は、親水性汚損物質及び疎水性汚損物質の両方が固着し難く、高い防汚性能も示した。

【0033】

【表1】

【符号の説明】

【0034】

10 被コーティング部材、11 凸部の頂上、12 疎水性の樹脂粒子、13 親水性の無機微粒子、14 抗菌剤粒子、15 コーティング皮膜、16 凹部の底。

【技術分野】

【0001】

本発明は、コーティング方法及びコーティング物品に関する。

【背景技術】

【0002】

室内外で使用される家電製品等の各種物品の表面には、粉塵、埃、油煙、煙草のヤニ等の汚れが固着するため、これらの付着あるいは固着を抑制する方法が種々提案されている。例えば、物品の表面に帯電防止剤をコーティングすることで、静電的な作用を抑制して汚れ付着量を低減する方法や、撥油性のフッ素樹脂をコーティングすることで、油性の汚れの固着を防止しつつ、油性の汚れを容易に除去できるようにする方法がある。

【0003】

ところが、上記のようなコーティング皮膜の防汚性に抵抗して、しばらくコーティング皮膜上に固着している汚れ(有機物)に微生物が接すると、その汚れを栄養源として微生物が繁殖することがある。微生物とは、カビ、酵母あるいは細菌などである。微生物はその環境から離れないように、化学的あるいは物理的に物品の表面と強力に相互作用して踏みとどまり、次いで物品の表面で増殖を始める。その結果、微生物由来の臭気や汚損が発生し、物品の洗浄や交換が必要になることがあった。

【0004】

そこで、上記のような問題を解決するために、ポリエチレンイミン誘導体の特定の塩からなる抗菌剤を水に分散又は可溶化させたコーティング組成物で物品をコーティングすることで、カビの発生や細菌の増殖を抑制する方法が提案されている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−12717号公報(特許第3526661号)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来のコーティング組成物により形成されたコーティング皮膜中には抗菌剤が均一に分布していることから、特にカビ等の微生物が発生しやすい物品の微小な溝や凹部において抗菌剤の濃度を局所的に上げることができなかった。また、抗菌剤の濃度をむやみに上げると、抗菌剤のコストが上昇することに加え、形成されたコーティング皮膜の防汚性能に悪影響を及ぼすこともあった。

従って、本発明は、上記のような課題を解決するためになされたものであり、表面に微小な溝や凹凸を有する物品であっても、カビ等の微生物の増殖を効果的に抑制することができ且つ高い防汚性能を付与することのできるコーティング方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

そこで、本発明者らは、上記のような従来の問題を解決すべく鋭意検討した結果、水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、水に難溶性で水性媒体よりも密度の大きい特定の抗菌剤粒子を添加したコーティング組成物を用いることで上記課題を解決できることを見出し、本発明を完成するに至った。

即ち、本発明によるコーティング方法は、水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを含有するコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程を含むことを特徴とする。

【発明の効果】

【0008】

本発明によれば、表面に微小な溝や凹凸を有する物品であっても、カビ等の微生物の増殖を効果的に抑制することができ且つ高い防汚性能を付与することのできるコーティング方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】表面に凹凸のある被コーティング部材上に形成された本発明のコーティング皮膜を説明するための模式図である。

【図2】図1で示したコーティング皮膜の一部を拡大した模式図である。

【発明を実施するための形態】

【0010】

実施の形態1.

本発明のコーティング方法は、水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを含有するコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程とを必須の工程として含む。以下、コーティング方法の各工程について詳細に説明する。

【0011】

本実施の形態で用いる抗菌剤粒子は水性媒体より大きい密度を有するので、静置されたコーティング組成物中では抗菌剤粒子が沈降した状態となっている。そのため、コーティング組成物を被コーティング部材に塗布する前に、コーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする必要がある。抗菌剤粒子を分散させる方法は、特に限定されるものではなく、通常の撹拌操作により行うことができる。

次に、抗菌剤粒子が分散された状態のコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する。コーティング組成物を塗布する方法は、特に限定されるものではなく、被コーティング部材をコーティング組成物中に浸漬する方法、はけ等を用いて被コーティング部材表面に塗布する方法、コーティング組成物を被コーティング部材表面に噴霧する方法等が挙げられる。コーティング組成物の塗布量は、被コーティング部材表面を覆う量であればよいが、通常、被コーティング部材表面1m2当たり乾燥皮膜として10g以上30g以下の範囲が好ましい。

その後、被コーティング部材上のコーティング組成物を乾燥させることにより、親水性の無機微粒子による親水性の緻密な皮膜が形成されると共に、その緻密な皮膜から疎水性の樹脂粒子が露出してなる疎水性の領域が形成される。抗菌剤粒子は、塗布されたコーティング組成物中ですぐに沈降するので、コーティング皮膜中の被コーティング部材表面に比較的近い部分で分散した状態となる。乾燥方法は、特に制限されないが、室温で乾燥してもよいし、加熱乾燥を行ってもよい。室温で乾燥する場合は、乾燥時間を短縮するために気流で乾燥を促進することが好ましい。加熱乾燥は、温風の吹きつけで行ってもよいし、乾燥炉中で加温してもよい。

【0012】

次に、本発明のコーティング方法に用いるコーティング組成物を構成する各成分について詳細に説明する。

[親水性の無機微粒子]

本実施の形態で用いる親水性の無機微粒子は、特に限定されるものではないが、シリカ微粒子、チタニア微粒子、アルミナ微粒子等が挙げられる。これらの中でもシリカ微粒子が好ましい。シリカ微粒子は、チタニアやアルミナ等の他の無機微粒子に比べて屈折率がプラスチックやガラス等の屈折率に近いため、シリカ微粒子が添加されたコーティング組成物を用いて、プラスチックやガラス等の被コーティング部材にコーティング皮膜を形成した場合、界面や表面の光反射によってコーティング皮膜が白くなったりぎらついたりするのを防止することができる。親水性の無機微粒子の平均粒径は、光散乱法により測定した場合、15nm以下が好ましく、4nm以上15nm以下がより好ましい。特に、このような平均粒径を有するシリカ微粒子は、シリカ微粒子1個につき約15質量%〜30質量%に相当する表面部分が、コーティング組成物中で半ば水に溶解した状態となる。平均粒径が15nmを超えると、水に溶解したシリカ成分が少なくなりバインダーとしての作用を得にくくなるため、コーティング皮膜の強度を十分に確保できずクラックが入り易くなる場合がある。一方、平均粒径が4nm未満であると、半ば水に溶解したシリカ成分の割合が高くなりすぎて、シリカ粒子同士が凝集してしまう場合がある。また、シリカ微粒子の粒径は、形成されるコーティング皮膜の透明性等の外観特性にも影響を与える。平均粒径が15nm以下のシリカ微粒子であれば、コーティング皮膜により反射する光の散乱が小さくなるため、コーティング皮膜の透明性が向上し、被コーティング部材の色調や風合いの変化を抑え、色調や風合いを損なわないようにすることができる。また、平均粒径が15nm以下のシリカ微粒子を使用することで、形成されるコーティング皮膜が、緻密でありながらシリカ微粒子間に微細な空隙を有するものとなる。緻密であることにより膜厚を薄くできるとともに、空隙により汚染の原因となる粒子との分子間力(付着力)が小さくなるため、固着させにくくする効果がある。

【0013】

上記親水性の無機微粒子の含有量は、コーティング組成物に対して0.5質量%以上5.0質量%以下が好ましく、1.0質量%以上4.0質量%以下がより好ましい。含有量が0.5質量%未満であると、コーティング皮膜において親水性の無機微粒子がまばらになって緻密さが低下する場合がある。一方、含有量が5.0質量%を超えると、コーティング皮膜が厚くなりすぎて、クラックが生じやすくなる。

【0014】

[疎水性の樹脂粒子]

本実施の形態で用いる疎水性の樹脂粒子は、水性媒体中に分散するものであれば特に制限されないが、フッ素樹脂粒子が好ましい。フッ素樹脂の具体例としては、PTFE(ポリテトラフルオロエチレン)、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)、ETFE(エチレン・テトラフルオロエチレン共重合体)、ECTFE(エチレン・クロロトリフルオロエチレン共重合体)、PVDF(ポリフッ化ビニリデン)、PCTFE(ポリクロロトリフルオロエチレン)、PVF(ポリフッ化ビニル)、これらの共重合体もしくは混合物が挙げられる。上記フッ素樹脂粒子に他の樹脂粒子を混合してもよい。疎水性の樹脂粒子は、界面活性剤やポリマー中に含まれる親水基の効果で水性媒体中に安定分散したディスパージョンの形態を有するものを使用することもできる。疎水性の樹脂粒子の平均粒径は、光散乱法により測定した場合、50nm以上500nm以下が好ましく、100nm以上250nm以下がより好ましい。このような平均粒径を有する疎水性の樹脂粒子は、コーティング組成物中に分散しやすく、且つ無機微粒子に対して十分大きいため、コーティング皮膜の表面に露出しやすくなる。平均粒径が500nmを超えると、コーティング皮膜の表面に露出している疎水性の領域が大きくなりすぎて疎水性の汚染物質が付着しやすくなる場合や、コーティング皮膜の凹凸が大きくなり汚染物質が固着し易くなる場合がある。一方、平均粒径が50nm未満であると、コーティング皮膜の表面に疎水性の領域が露出しにくくなる場合がある。

【0015】

疎水性の樹脂粒子の含有量は、コーティング組成物に対して0.2質量%以上5.0質量%以下が好ましく、0.5質量%以上3.0質量%以下がより好ましい。含有量が0.2質量%未満であると、十分な防汚効果が得られない場合ある。一方、含有量が5.0質量%を超えると、酸化剤を添加してコーティング組成物を混合する際に凝集することがある。

【0016】

本実施の形態によるコーティング組成物において、親水性の無機微粒子と疎水性の樹脂粒子との配合割合(質量比)は、70:30〜95:5であることが好ましく、80:20であることがより好ましい。上記の配合割合にすることで、親水性の無機微粒子による親水性の領域と、疎水性の樹脂粒子による疎水性の領域とがバランスよく混在するコーティング皮膜を常温での乾燥により得ることができる。

【0017】

[抗菌剤粒子]

本実施の形態で用いる抗菌剤粒子は、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくとも1種を含み且つ水性媒体より大きい密度を有する粒子に製剤されたものであればよい。カルバニリド系化合物としては、3−トリフルオロメチル−4,4’−ジクロロカルバニリド等が挙げられる。また、抗菌剤粒子は、水に難溶であるものが好ましいが、水への溶解性の高いものについてもマイクロカプセル化などの方法で徐放性を付与することで用いることもできる。抗菌剤粒子の平均粒径は、光散乱法により測定した場合、10nm以上10μm以下が好ましく、10nm以上2μm以下がより好ましく、100nm以上1μm以下が最も好ましい。このような平均粒径を有する抗菌剤粒子は、コーティング組成物中に分散しやすく、微小な溝や凹部にも十分入り込ませることができる。

【0018】

抗菌剤粒子の含有量は、コーティング組成物に対し0.01質量%以上0.5質量%以下が好ましく、0.05質量%以上0.25質量%以下がより好ましい。含有量が0.01質量%未満であると、カビ等の微生物の増殖を十分に抑制することができない場合がある。一方、含有量が0.5質量%を超えると、コストが上昇するだけでなく、形成されたコーティング皮膜の疎水性汚損物質に対する防汚性能が低下する場合がある。

【0019】

[水性媒体]

本実施の形態で用いる水性媒体としては、脱イオン水等の水を用いることができる。水中に含まれるカルシウムイオンやマグネシウムイオン等のイオン性不純物は少ない方がよく、2価以上のイオン性不純物が200ppm以下であることが好ましく、50ppm以下であることがより好ましい。

【0020】

[界面活性剤]

疎水性の樹脂粒子を水性媒体に安定分散させたり、被コーティング部材に対するコーティング皮膜の密着性を高めるために、界面活性剤をコーティング組成物に添加することが好ましい。このような界面活性剤としては、ポリオキシアルキレンアルチルエーテル、ポリオキシエチレンセチルエーテル等の非イオン性界面活性剤、アルキルベンゼンスルホン酸塩、アルキル硫酸エステル塩などのアニオン系界面活性剤等が挙げられる。界面活性剤の含有量は、コーティング組成物に対し0.01質量%以上0.5質量%以下が好ましい。

【0021】

[酸化剤]

コーティング組成物に界面活性剤が存在する場合、酸化剤を併用することが好ましい。水性媒体中で界面活性剤はその疎水基を内側にし、その親水基を外側にして疎水性の樹脂粒子の周囲を取り囲んだ状態となっている。そのため、この状態でコーティング皮膜を形成すると、コーティング皮膜の表面に露出している親水性の領域が大きくなりすぎて親水性の汚染物質が付着しやすくなる。コーティング組成物に酸化剤を添加すると、界面活性剤の親水基が分解され(親水基の結合が切断され)、疎水性の樹脂粒子の表面には界面活性剤の疎水基部分が残る。このように、界面活性剤の親水基の分解により生じた疎水基部分が疎水性の樹脂粒子の表面に存在することで、疎水基部分を介してプラスチック等の疎水性の被コーティング部材に疎水性の樹脂粒子が強く付着する。

【0022】

本実施の形態で用いる酸化剤は、水溶性のものが好ましく、常温で有機物分解作用があるものが好ましい。無機系酸化剤としては、過酸化水素の金属塩である無機過酸化物、オキソ酸のヒドロキシ基(−OH)をヒドロペルオキシド基(−O−OH)に置き換えた構造を有する過酸化物、塩素のオキソ酸の一種である過塩素酸類、硫黄のオキソ酸である過硫酸類が挙げられる。より具体的には、無機系酸化剤として、過酸化水素、過酸化ナトリウム、過酸化カリウム、過酸化マグネシウム、過酸化カルシウム、過酸化バリウム等の過酸化物、過硫酸アンモニウム、過硫酸カリウム等の過硫酸、過塩素酸アンモニウム、過塩素酸ナトリウム、過塩素酸カリウム等の過塩素酸塩、塩素酸カリウム、塩素酸ナトリウム、塩素酸アンモニウム等の塩素酸塩、過リン酸カルシウム、過リン酸カリウム等の過リン酸、過ヨウ素酸ナトリウム、過ヨウ素酸カリウム、過ヨウ素酸マグネシウム等の過ヨウ素酸塩等が挙げられる。有機系酸化剤としては、官能基としてペルオキシド構造(−O−O−)を有する過酸化物、官能基として過カルボン酸構造(−C(=O)−O−O−)を有する過酸化物等が挙げられる。より具体的には、有機系酸化剤として、過酸化ハロゲンベンゾイル、過酸化ラウロイル、過酸化アセチル、過酸化ジブチル、クメンヒドロペルオキシド、ブチルヒドロペルオキシド、ペルオキソ一炭酸塩、過酢酸ナトリウム、過酢酸カリウム、メタクロロ過安息香酸、過安息香酸tert−ブチル、過カルボン酸等が挙げられる。

【0023】

酸化剤の含有量は、疎水性の樹脂粒子の固形分量に対して0.1質量%以上25質量%以下が好ましく、0.5質量%以上10質量%以下がより好ましい。酸化剤は、親水性の無機微粒子と疎水性の樹脂粒子と抗菌剤粒子とを混合した後、水性媒体にて希釈したものに添加することが好ましい。水性媒体で希釈する前に添加した場合、疎水性の樹脂粒子の凝集が生じることがある。

【0024】

[被コーティング部材]

コーティング皮膜を形成する対象となる被コーティング部材は、特に制限されないが、金属素材やプラスチック素材の部品が挙げられる。特に、油性及び水性の汚れが混在し汚れがつき易く且つ頻繁に清掃できない部材、例えば、空調機の熱交換器、ファン、フラップ等の部材が好適である。また、本実施の形態によるコーティング組成物は、アクリル−スチレン−グラスファイバー(以下、ASGと略記することがある)樹脂等の表面に微小な溝や微小な凹凸を有する被コーティング部材に対して、極めて高い抗菌作用を付与することができる。本発明でいう「微小な溝又は微小な凹凸」とは、凸部の頂上から凹部の底までの幅が約10μm以上約100μm以下であり、凸部の頂上から凹部の底までの深さが約10μm以上約500μm以下であるものをいう。

【0025】

次に、本発明のコーティング方法により形成されたコーティング皮膜による抗菌効果を図面を用いて説明する。

図1は、ASG樹脂のような表面に凹凸のある被コーティング部材上に形成された本実施の形態によるコーティング皮膜を説明するための模式図である。図1に示すように、被コーティング部材10の凸部の頂上11付近には、疎水性の樹脂粒子12及び親水性の無機微粒子13から主に構成され、抗菌剤粒子14の少ないコーティング皮膜15が形成される。抗菌剤粒子14は、凹部の底16に近づくにつれてコーティング皮膜15に多く含まれるようになる。通常、カビ等の微生物は凹部の底16付近で増殖しやすく、凸部の頂上11付近ではあまり発生しない。上述したように、本実施の形態によるコーティング皮膜15では、凸部の頂上11付近に比べ、凹部の底16付近の抗菌剤粒子14の濃度が高くなっているので、カビ等の微生物の増殖が極めて効率的に抑制される。図1では、抗菌剤粒子14が、コーティング皮膜15中に埋もれた状態となっているが、微生物が増殖を始めると様々な物質が分泌されてコーティング皮膜15が破壊され、その結果、抗菌剤粒子14が露出するようになる。抗菌剤粒子14が微生物と接触するかあるいは抗菌剤粒子14が気化して微生物に作用することで、微生物の代謝に影響を与え、増殖の抑制や細胞死をもたらすことになる。そのため、本実施の形態のコーティング組成物は、他の抗菌剤を同程度の濃度で配合した従来のコーティング組成物よりも、被コーティング部材10の凹部の底16付近において実質的な微生物の増殖抑制効果が高い。

【0026】

次に、本実施の形態のコーティング皮膜による防汚効果について説明する。図2は、図1で示したコーティング皮膜の一部を拡大した模式図である。図2に示されるように、コーティング組成物中の各成分は堆積される。本実施の形態のコーティング皮膜15は、親水性の無機微粒子13で形成される親水性領域の面積が、コーティング皮膜15の表面に露出する疎水性の樹脂粒子12で形成される疎水性領域の面積に比べ十分に大きく、連続した親水性領域中に疎水性領域が点在した構成となっている。親水性領域が疎水性領域で分断されることなく連続しているため、コーティング皮膜15の表面に水滴が付着した場合には、水が拡がりやすい特性を有する。したがって、本実施の形態のコーティング皮膜は、水が拡がりやすいという高い親水性を維持しつつ、汚染物質の付着において微視的に見れば親水性領域と疎水性領域とを共存させることができる。このため、吸湿時や乾燥時の表面の水分の移動を容易にでき、付着した汚染物質を遊離させることも可能である。

【0027】

本実施の形態によれば、被コーティング部材表面の微小な溝や凹部における抗菌剤粒子の濃度が凸部よりも高いコーティング皮膜が形成されるので、カビ等の微生物の発生や増殖が効率的に抑制される。さらに、本実施の形態によれば、高い親水性を維持しつつ、汚染物質の付着において微視的に見れば親水性領域と疎水性領域とが共存したコーティング皮膜が形成されるので、吸湿時や乾燥時の表面の水分の移動を容易にでき、付着した汚染物質を遊離させることが可能である。また、結露時や降雨時や洗浄時には、水が流れやすく浸透しやすいことから、付着した汚染物質が除去されやすいという効果もある。被コーティング部材の表面に到達する埃は、家庭内においては繊維断片など10μmを超えるものが多い。このような大きな埃は、まず、凸部と相互作用することがほとんどであるので、コーティング皮膜の防汚性により被コーティング部材表面に容易に付着することはなく、被コーティング部材表面の防汚性は十分発揮される。

さらに、本実施の形態によるコーティング組成物に界面活性剤及び酸化剤を配合することで、被コーティング部材との密着力を向上させることができる。特に、プラスチック等の疎水性の被コーティング部材との密着力が著しく向上するため、UV照射、コロナ放電処理、フレーム処理、クロム酸液浸漬等の前処理を省略することも可能となる。

【実施例】

【0028】

以下、実施例により本発明を更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0029】

[実施例1]

脱イオン水に、親水性の無機微粒子としての平均粒径5nmのコロイダルシリカ(日産化学工業株式会社製)、疎水性の樹脂粒子としての平均粒径250nmのPTFEディスパージョン(旭硝子株式会社製)、抗菌剤粒子としての平均粒径1μm及び密度1.8g/cm3のクロロタロニル(株式会社エス・ディー・エスバイオテック製)を添加した後、撹拌混合することにより、コーティング組成物を調製した。このコーティング組成物を撹拌して抗菌剤粒子を分散させた後、ASG樹脂基材(表面に幅約100μm、深さ約100μmの凹凸を有する)に塗布し、10分間静置した。次いで、約50℃の温風を塗布面に吹きあて、急速に乾燥させコーティング皮膜を形成した。

コーティング皮膜の防カビ性能及び防汚性能を下記方法に従って評価した。

【0030】

<防カビ性能の評価>

防カビ性能は、カビ抵抗性試験により実施した。コーティング皮膜を形成したプラスチック基材をグルコース添加無機塩寒天培地に置いた。その基材上にカビ胞子液(Cladosporium属)計50μLを4〜5箇所に点撒きし、減菌水で湿した減菌綿棒で塗り伸ばした。また寒天培地に接している基材端面にカビ胞子液(Cladosporium属)を約100μLずつ置いた。これを25℃で8週間培養し、時間経過に伴うカビの発育を観測した。

また、試験片表面に10年相当のほこりを吹き付けた後、上記と同様にカビ抵抗性試験を実施した。

この試験における評価は、下記基準に従って行った。表1に結果を示す。

0:肉眼及び顕微鏡下でカビの発育は認められない。

1:肉眼ではカビの発育は認められないが、顕微鏡下では確認できる。

2:菌糸の発育はわずかで、発育部分の面積は試料の全面積の25%を超えない。

3:菌糸の発育は中程度で、発育部分の面積は試料の全面積の25%以上50%未満である。

4:菌糸はよく発育し、発育部分の面積は試料の全面積の50%以上100%未満である。

5:菌糸の発育は激しく、試料全面を覆っている。

【0031】

<防汚性能の評価>

防汚性能は、親水性汚損物質である砂塵の固着性及び疎水性汚損物質であるカーボン粉塵の固着性を評価した。

親水性汚損物質の固着性は、1〜3μmを中心粒径とするJIS関東ローム粉塵をエアーでコーティング皮膜に吹き付けた後、メンディングテープ(住友3M株式会社製)により採取し、分光光度計(株式会社島津製作所製UV−3100PC)による吸光度(波長550nm)を測定し、下記の基準に従って評価した。表1に結果を示す。

1:吸光度が0.1未満のもの。

2:吸光度が0.1以上0.2未満のもの。

3:吸光度が0.2以上0.3未満のもの。

4:吸光度が0.3以上0.4未満のもの。

5:吸光度が0.4以上のもの。

疎水性汚損物質の固着性は、油系のカーボンブラックをエアーでコーティング皮膜に吹き付けた後、メンディングテープ(住友3M株式会社製)により採取し、分光光度計(株式会社島津製作所製UV−3100PC)による吸光度(波長550nm)を測定し、下記の基準に従って評価した。表1に結果を示す。

1:吸光度が0.1未満のもの。

2:吸光度が0.1以上0.2未満のもの。

3:吸光度が0.2以上0.3未満のもの。

4:吸光度が0.3以上0.4未満のもの。

5:吸光度が0.4以上のもの。

【0032】

防カビ性能の評価結果から分かるように、表面に微小な凹凸を有するASG樹脂基材上に形成された実施例1のコーティング皮膜は、カビがほとんど生育せず、高い防カビ性能を示した。また、防汚性能の評価結果から分かるように、実施例1のコーティング皮膜は、親水性汚損物質及び疎水性汚損物質の両方が固着し難く、高い防汚性能も示した。

【0033】

【表1】

【符号の説明】

【0034】

10 被コーティング部材、11 凸部の頂上、12 疎水性の樹脂粒子、13 親水性の無機微粒子、14 抗菌剤粒子、15 コーティング皮膜、16 凹部の底。

【特許請求の範囲】

【請求項1】

水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを含有するコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程とを含むことを特徴とするコーティング方法。

【請求項2】

前記コーティング組成物が、界面活性剤を更に含むことを特徴とする請求項1に記載のコーティング方法。

【請求項3】

前記コーティング組成物における前記親水性の無機微粒子の含有量が、0.5質量%以上5.0質量%以下であることを特徴とする請求項1又は2に記載のコーティング方法。

【請求項4】

前記コーティング組成物における前記疎水性の樹脂粒子の含有量が、0.2質量%以上5.0質量%以下であることを特徴とする請求項1〜3のいずれか1項に記載のコーティング方法。

【請求項5】

請求項1〜4のいずれか1項に記載の方法で形成されたコーティング皮膜を備えること特徴とするコーティング物品。

【請求項1】

水性媒体中に、親水性の無機微粒子と、疎水性の樹脂粒子と、クロロタロニル、キャプタン、チウラム、ジクロフルアニド、ナフテン酸銅、チアベンダゾール及びカルバニリド系化合物の少なくも1種を含み且つ水性媒体より大きい密度を有する抗菌剤粒子とを含有するコーティング組成物を撹拌して抗菌剤粒子が水性媒体中に分散した状態にする工程と、抗菌剤粒子が分散されたコーティング組成物を、表面に微小な溝又は微小な凹凸を有する被コーティング部材に塗布する工程と、被コーティング部材上のコーティング組成物を乾燥させる工程とを含むことを特徴とするコーティング方法。

【請求項2】

前記コーティング組成物が、界面活性剤を更に含むことを特徴とする請求項1に記載のコーティング方法。

【請求項3】

前記コーティング組成物における前記親水性の無機微粒子の含有量が、0.5質量%以上5.0質量%以下であることを特徴とする請求項1又は2に記載のコーティング方法。

【請求項4】

前記コーティング組成物における前記疎水性の樹脂粒子の含有量が、0.2質量%以上5.0質量%以下であることを特徴とする請求項1〜3のいずれか1項に記載のコーティング方法。

【請求項5】

請求項1〜4のいずれか1項に記載の方法で形成されたコーティング皮膜を備えること特徴とするコーティング物品。

【図1】

【図2】

【図2】

【公開番号】特開2012−125681(P2012−125681A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−278358(P2010−278358)

【出願日】平成22年12月14日(2010.12.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月14日(2010.12.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]