コーティング方法及び塗布液の塗布方法

【課題】プレート状のワークに片面だけ効率的にディップコートする。

【解決手段】被膜を形成する表面を外側に向け、背面側がそれぞれ対向するように二枚のカバーガラス6a,6bを重ね合わせる。端面に現れる二枚のカバーガラス6a,6bの合わせ目7に跨がるように、光硬化性樹脂製のシール材8を帯状に塗布する。シール材8に紫外線を照射して硬化させ、二枚のカバーガラス6a,6bを接着して一体化すると同時に、合わせ目7の隙間を封止する。グリップ5を下降してコート槽2に浸漬しても、カバーガラス6a,6bの背面には塗布液3が侵入せず、表面にだけコートされる。

【解決手段】被膜を形成する表面を外側に向け、背面側がそれぞれ対向するように二枚のカバーガラス6a,6bを重ね合わせる。端面に現れる二枚のカバーガラス6a,6bの合わせ目7に跨がるように、光硬化性樹脂製のシール材8を帯状に塗布する。シール材8に紫外線を照射して硬化させ、二枚のカバーガラス6a,6bを接着して一体化すると同時に、合わせ目7の隙間を封止する。グリップ5を下降してコート槽2に浸漬しても、カバーガラス6a,6bの背面には塗布液3が侵入せず、表面にだけコートされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は平板状のワークに薄膜を形成するコーティング方法に関するもので、詳しくはディップ式のコーティング方法及び塗布液の塗布方法に関するものである。

【背景技術】

【0002】

液晶ディスプレイやプラズマディスプレイ、またソーラー発電用の太陽電池パネルなどのカバーガラスには、用途や使用環境に応じて種々の表面処理が行われる。例えば太陽電池パネルのカバーガラスの表面には、直射日光や風雨降雪に対する耐久性を高めるためにオーバーコート膜が設けられ、あるいは太陽光をできるだけ効率よく受光体に取り込むために反射防止膜が設けられ、さらには様々な汚れの付着を防ぐための防汚膜が設けられ、中には機能が異なるこれらの膜を積層させて用いることも行われている。

【0003】

一般普及型の太陽電池パネルには、そのサイズが100cm×120cmを越える大型のカバーガラスが用いられている。このようなサイズのカバーガラスに反射防止膜を形成するにあたり、蒸着やスパッタリングのような乾式法を用いることは得策ではない。というのは、これらの乾式法は高精度の膜厚コントロールは可能であるが、真空槽や真空排気系の設備が不可欠で設備コストが高く、また真空引きやリーク処理を自動化して連続的に成膜を継続させるようにした量産装置は製造コストが高くなるからである。このため、反射防止膜に限らず、比較的大型の基板の表面に適宜の機能をもった被膜を形成する際は、ディップコート法、スリットコート法、スピンコート法、カーテンフローコート法、ロールコート法、スプレイ法、あるいはインクジェット法などの湿式法が用いられるのが通常である。

【0004】

中でも、特許文献1や特許文献2で知られるように、被膜の材料となる塗布液をコート槽内に満たし、そこに垂直姿勢にしたカバーガラスを浸漬してから引き上げるディップコート法は、他の湿式法と比較して量産性に優れ、設備コスト及び製造コストを共に抑えることができる。さらに、特許文献1記載のように、反射防止膜としては多層膜にも対応し得る程度にまで精密な膜厚制御を行うことも可能で、太陽電池パネルのカバーガラスのような量産品に用途に応じた様々な種類の被膜を形成する上で非常に有効な手法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−058703号公報

【特許文献2】特開2007−203145号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

太陽電池パネルのカバーガラスの中には、太陽電池セルを透明なEVA樹脂の中に封入し、太陽光の入射面側をカバーガラスで覆った構造のものも広く用いられている。EVA樹脂の屈折率は、カバーガラスに多用される白板ガラスの屈折率(一般的には1.52程度)とほぼ等しく設計されることが多く、この両者の界面での反射を抑えて光透過率を高くする一つの工夫となっている。したがって、このカバーガラスに反射防止膜を設ける場合には、空気との界面となる表面側にのみ必要で背面側には不要となる。逆に、上記のようにカバーガラスとEVAの屈折率が非常に近い場合にカバーガラスの背面側にも同様の反射防止膜が形成されてしまうと、かえって反射が増えて光透過率を低下させる原因になる。しかし、ディップコート法ではコート槽に貯留された塗布液にワークを垂直姿勢で浸漬して引き上げ、塗布液を乾燥させて反射防止用の被膜を得るため、一回の塗布工程でカバーガラスの両面に被膜が形成されてしまう。

【0007】

もちろん、カバーガラスの背面にフィルムを貼付して全体的に覆っておき、カバーガラスを内の塗布液に浸漬して引き上げてからフィルムを剥がすようにすれば、表面にだけ被膜を形成することは可能である。しかし、カバーガラスの背面に緊密にフィルムを貼付し、さらに塗布工程の後でフィルムを引き剥がすという処理が不可欠となって工数が増えてしまう。また、カバーガラスの中には背面側にエンボス加工が行われたものもあり、背面へのフィルムの貼付が面倒になるだけでなくシール性等の信頼性にも問題が生じやすい。さらに、フィルムに付着した塗布液は無駄になって製造コストが高くなるという難点がある。

【0008】

本発明は上記事情を考慮してなされたもので、その目的は、ディップ式のコーティング方法を用いながらも、カバーガラスなどのプレート状のワークの片面にだけ効率的に被膜を形成することができるようにしたコーティング方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は上記目的を達成するにあたり、表面が被膜の形成面となる同サイズの二枚のプレートを、互いの背面を向かい合わせにして接着するとともに前記二枚のプレートの間に形成される隙間をプレートの端縁近傍でシール材により密封し、コート槽に貯留された塗布液にこれらのプレートを垂直姿勢で浸漬して引き上げてそれぞれの表面に前記塗布液の被膜を形成した後、前記シール材の除去及びプレートの分離を行ってそれぞれの表面に被膜が形成された二枚のプレートを得るようにしたものである。

【0010】

装置の生産性を考慮に入れると、前記シール材には、紫外線硬化樹脂のように光の照射により硬化する光硬化性樹脂は塗布後に紫外線を照射することで直ちに効果させることができるので、乾燥時間がなく生産ライン中に中間在庫をもつ必要がなくなるため好適で、特に、互いの背面で重ね合わされた前記二枚のプレートの端面の合わせ目に跨がるように光硬化性樹脂を帯状に塗布しておき、光の照射で硬化させたときに前記二枚のプレートを接着すると同時に前記合わせ面の隙間が密封されるようにするのが有効である。前記二枚のプレートが同じサイズである場合には、前記シール材を二枚のプレートの端面の合わせ目の全周に跨がるように塗布すればよい。

【0011】

シール材には、アクリレート系のラジカル重合系素材であるか、あるいはエポキシ系、オキセタン系、ビニルエーテル系の中のいずれかのカチオン重合系素材を好適に用いることができ、本発明により、太陽電池パネルのカバープレートのような透明なガラスプレートの片面のみに、反射防止膜などの被膜を効率的に形成するうえで効果的である。

【0012】

本発明は特に太陽電池パネルのカバーガラスに反射防止膜用の塗布液を塗布する際に好適であり、カバーガラスを二枚重ね合わせてその合わせ面をシールした状態にして二枚同時に塗布液中に浸漬することにより前記塗布液の塗布を行って、その塗布面を前記太陽電池パネルのカバーガラスの表面となるように用いることができるようにしたものである。

【発明の効果】

【0013】

本発明によれば、背面側を対向させた同サイズのプレート二枚を一組にし、背面側に塗布液が侵入しないようにしてディップ式に塗布処理を行うから、各パネルの表面にだけ被膜をローコストで効率的に形成してゆくことができる。

【図面の簡単な説明】

【0014】

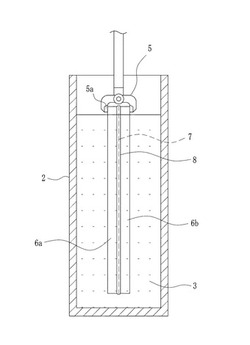

【図1】本発明の一実施形態を示す原理図である。

【図2】シール材の塗布工程を示す説明図である。

【図3】シール材の塗布工程の他の例を示す説明図である。

【図4】量産性を高めた場合のシール材の塗布工程を示す説明図である。

【図5】量産性を高めた場合のワーク搬送例を示す説明図である。

【図6】太陽電池パネルのサンプル例を示す模式図である。

【発明を実施するための形態】

【0015】

本発明の一実施形態として、太陽電池パネルに用いられるカバーガラスの表面に単層の反射防止膜を形成する例について、図1にしたがって説明する。コート槽2には、乾燥したときに反射防止膜として機能する塗布液3が貯留されている。同サイズの矩形状をした二枚のカバーガラス6a,6bが、紙面の奥行き方向に長いグリップ5によって垂直姿勢で保持されている。なお、カバーガラス6a,6bの縁に傷が入らないように、グリップ5の把持面5aはゴムなどの柔軟材で構成しておくのがよい。

【0016】

グリップ5が搬送機構によって移動制御され、コート槽2の真上で停止した後に比較的速く下降する。グリップ5で把持された二枚のカバープレート6a,6bが塗布液3に浸漬され、図示の最終下降位置で停止する。なお、ディップコートを実施するワークの搬送機構、浸漬・引き上げ機構、塗布液の自動供給装置などの各種設備、さらにはコート前のワーク清浄化処理のための設備やコート直後の被膜乾燥処理のための設備などは、いずれも公知のものを用いることができるので図示及び詳細な説明は省略した。

【0017】

カバーガラス6a,6bは、その表面にのみ反射防止膜が形成されるように各々の背面を対向させて互いに一体化され、かつ塗布液3がカバーガラス6a,6bの背面側に侵入することがないように、各々の端面の相互の合わせ目7がシール材8で封止されている。シール材8は、それぞれの端面において二枚のカバーガラス6a,6bを接着して一体化すると同時に端面の合わせ目7の隙間を密封し、したがって二枚のカバーガラス6a,6bを塗布液3に浸漬し、停止させた状態にしておいても各々の背面にまで入り込むことはない。なお、カバーガラス6a,6bに予め表面と背面とが決められている場合には、当然に背面が互いに対向するように重ね合わされるが、表面と背面との区別がない場合には、二枚のカバーガラス6a,6bを単に外形基準にして重ね合わせればよい。

【0018】

上記のように、シール材8の接着力を利用して二枚のカバーガラス6a,6bを接着すにと同時に端面の合わせ目7の隙間を封止するのが簡便であるが、カバーガラス6a,6bの接着と、その合わせ目7の封止は個別に行ってもよい。例えばカバーガラス6a,6bのいずれかの背面にホットメルト系の接着剤を塗布してそれぞれを背面同士で接着して一体化し、その後で端面の合わせ目7をシール材8で封止してもよい。なお、カバーガラス6a,6bを塗布液3から引き上げたときの塗布液3の厚みが各カバーガラスの表面で等しくなるように、接着したときにカバーガラス6a,6bが実質的に平行であることが望ましい。

【0019】

この実施形態では、前述のようにシール材8で合わせ目7の隙間を封止したときに同時に二枚のカバーガラス6a,6bが接着され一体化される。このようなシール材8としては、光の照射により硬化する光硬化性樹脂が用いられ、紫外線硬化樹脂が好適に用いることができ、例えば以下の手順で効率的に行うことができる。

【0020】

図2に示すように、シール材8はディスペンサ10から吐出された直後は流動性のあるペースト状を呈している。そして、矢印Xで示すように、重ね合わされた二枚のカバーガラス6a,6bの外周に沿ってディスペンサ10を移動させることによって、二枚のカバーガラスの合わせ目7に跨がるようにシール材8を供給することができる。ディスペンサ10には、紫外線を放射する例えばLEDを組み込んだ紫外線照射器12が組み合わされ、破線矢印で示すように合わせ目7に供給されたシール材8に紫外線を照射する。

【0021】

紫外線の照射によりシール材8は硬化し、二枚のカバーガラス6a,6bを端面の合わせ目7に沿って全周にわたって接着すると同時に合わせ目7の隙間を密封する。この結果、図1に示すように二枚のカバーガラス6a,6bを塗布液3に浸漬しても各々の表面だけが塗布液3と接し、各々の背面にまで塗布液3が侵入することはない。

【0022】

なお、浸漬時にシール材自身からシール材成分が溶出すると、塗布材の性能に影響を与えてしまう。一般に、熱硬化性のシール材や空気中の水分を吸収して固化してシールするシール材に比べて、紫外線で硬化するシール材はそれ自身の成分が溶出しにくいという特性をもつので、その点でも好適である。

【0023】

図1に示す最終下降位置で停止し、グリップ5が所定の速度で上昇して二枚のカバーガラス6a,6bが塗布液3から引き上げられる。ディップ式のコーティングでは、ワーク表面に形成される被膜の膜厚は、塗布液の密度や粘度だけでなくワークを塗布液から引き上げる速度によって決まることが知られている。そして、上記のようにカバーガラス6a,6bの表面に形成された被膜を反射防止膜として機能させるには、被膜の屈折率nと膜厚dとの積で表される光学的膜厚を正しく制御しなくてはならない。

【0024】

屈折率nの値は、塗布液3自体の組成及び乾燥後の被膜の物性に応じて一義的に決められるから、カバーガラス6a,6bの引き上げ速度を制御することにより光学的膜厚ndの制御が可能となる。例えば塗布液3にフッ素系樹脂の溶液を用いて乾燥後の被膜の屈折率nとして1.36が得られるとすれば、反射防止波長帯域の中心波長をλとすると、乾燥させた後の光学的膜厚「1.36×d」の値が「λ/4」の奇数倍になるような膜厚dが得られるようにカバーガラス6a,6bの引き上げ速度を設定すればよい。

【0025】

カバーガラス6a,6bを塗布液3から引き上げた後は、よく知られるように各々の表面に塗布された被膜の乾燥処理が行われる。その後、シール材8の除去が行われ、最終的には表面に反射防止膜が成膜された2枚のカバーガラス6a,6bを得ることができる。なお、シール材8として紫外線硬化樹脂を用いているので、その除去にあたっては、固化したシール材7の一部を破断してから、その一端をつまんで紐状に引き剥がしてゆけばよく作業性もよい。

【0026】

ディップ式のコーティング設備は特許文献2でも知られるようにこれまでも種々のものが実用化されており、ワークの自動搬送、浸漬及び引き上げの速度制御の手法も公知である。したがって、これら公知の設備・機構を利用して二枚のカバーガラス6a,6bを保持したグリップ5の移動を制御し、またコート槽2内への塗布液3の供給も自動化して自動成膜ラインを構成することができる。

【0027】

なお、シール材8で二枚のカバーガラス6a,6bを一体化するとともに背面に塗布液3が侵入しないようにシールするには、図3に示すように、一方のカバーガラス6aの背面の端縁に沿った帯状領域6xにシール材8をディスペンサで供給した後、他方のカバーガラス6bを重ね合わせてもよい。カバーガラスは紫外線に対しても透明であるから、カバーガラス6a,6bを重ねた後、いずれの側から紫外線を照射してもシール材を硬化させることができる。この方法においても、ディップコートの後、二枚のカバーガラス6a,6bを分離するときにシール材をガラスとの剥離性の良いものを選択しておけば、シール材の剥離作業も容易である。

【0028】

上記のように、カバーガラス6a,6bの二枚を対にして処理するだけでも浸漬処理は二倍の効率となるが、例えば以下のようなプロセスを加えればさらに効率的に浸漬処理を行うことができる。図4に互いに背面を向かい合わせたカバーガラス6a,6bの対を3セット同時にシール材8で封止するときの様子を示す。水平な作業台の上に、一定厚みのスペーサ15とカバーガラス6a,6bの対とを交互に重ねておき、スペーサ15の厚みに合わせて間隔を開けて3台のディスペンサ10を保持したディペンサホルダ18を矢印Yに沿って移動させる。各々のディスペンサ10には紫外線照射器12が組み合わされ、先に説明したように、ディスペンサ10からカバーガラス6a,6bの合わせ目7に吐出されたシール材8に紫外線が照射される。

【0029】

紫外線の照射により一体化され、合わせ目7がシールされたカバーガラス6a,6bの3セットを、図5に示すようにスペーサ15とともに作業台の上に起立させた後、3つのグリップ5を下降させてカバーガラス6a,6bのそれぞれのセットを把持する。このとき、グリップ5のサイズ及び把持動作に必要な作動スペースを考慮してスペーサ15の厚みを決めておけば、図4から図5までの処理を自動化することも可能となる。なお、図1に示すディップコート処理を行う前にカバーガラス6a,6bの表面を清浄にしておくことが望ましく、この場合には図5の実施形態も含め、グリップ5で把持した状態のままカバーガラス6a,6bの清浄化処理を行えばよい。

【0030】

この様にして塗布したカバーガラスには、次工程で熱処理が行われる。その熱処理時にもカバーガラス6a,6bを二枚貼り合わせたまま搬送して処理すると効率的である。この場合、その熱処理温度に耐え得るシール材を選定しておけばよい。このときの熱処理温度は150℃程度で十分である場合が多いので、選定できる材料は十分ある。

【0031】

図6(A),(B),(C)に、太陽電池パネルの基本構造を太陽光の入射面側から順に、白板ガラス仕様の両面フラットなカバーガラス20、EVA21、太陽電池セル22を積層させた構造とし、全く共通の反射防止膜24を表面側だけに設けたサンプル1、表面と背面の両面に設けたサンプル2、両面とも設けないサンプル3を示す。これらのサンプル1〜3について各種の測定を行ったところ下表の結果が得られた。

【0032】

【表1】

【0033】

表1に示すように、カバーガラスのいずれの面にも反射防止膜を設けていないサンプル3に対し、本発明を適用したサンプル1の光透過率は向上し、平均発電量比はほぼ6%アップとなる。太陽電池パネルは長期間にわたって用いられるものであるから、その発電効率はかなり改善される。また、カバーガラスの両面に反射防止膜を設けたサンプル2は、サンプル3に対しては光透過率及び平均発電量ともに改善されてはいるが、サンプル1に対しては効率的に劣っていることが確認された。なお、表面強化処理はカバーガラスの強度を向上させるための熱処理であり、太陽電池パネルのカバーガラスには不可欠な工程である。上記のその処理を行った後、すなわち実際に必要な工程を全て行った後のデータである。

【0034】

また、上記表1における光透過率のデータは、それぞれ反射防止膜の片面コート(サンプル1)、両面コート(サンプル2)、コートなし(サンプル3)のカバーガラスについて光透過率を測定した値を示し、通常では片面コートよりも両面コートの方が光透過率が高くなることを表している。しかし、これらのカバーガラスが組み込まれた太陽電池パネルにおいては、反射防止膜を片面にのみコートしたものの方が発電量が高くなっていることから、カバーガラスの背面側にコートした反射防止膜が、太陽電池セルへの太陽光照射を阻害する要因になっているものと推定される。

【0035】

以上、図示した実施形態をもとに説明してきたが、本発明を実施する上ではシール材8として紫外線硬化樹脂に代表される光硬化性樹脂を用いるのが最も簡便で、例えばポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、アルコール系の特殊アクリレート等のアクリレート系や、不飽和ポリエステル、チオールエンのラジカル重合系素材、あるいはエポキシ系,オキセタイン系,ビニルエーテル系の中のいずれかのカチオン重合系素材を主とする材料を好適に用いることができる。これらの材料は、反射防止用の被膜を得るためにコート槽2に貯留される塗布液3に溶出することがなく、また塗布液3によってシール性に悪影響を及ぼされることもない。

【0036】

反射防止用の被膜を得るために用いられる塗布液3としては、フッ素樹脂系の材料やSiO2,TiO2系のゾル液材料などのほかにも、被膜として透明なものであれば種々のものを用いることができる。例えば屈折率が異なる二種以上の薄膜を積層させた多層膜構成にする場合には、複数種類の塗布液を満たした2槽以上のコート槽に順次にカバーガラスを浸漬して引き上げればよい。なお、カバーガラス6a,6bの表面に反射防止膜となる一定の膜厚で塗布液3を安定的にディップコートするには、塗料粘度としては2〜10[mPa・s]、表面張力としては15〜25[dyne/cm]程度にしておくのがよく、また固形分は2〜10%程度にするのがよく、これにより90%程度の塗着効率を維持することができる。

【0037】

本発明はまた、反射防止膜だけでなく、他の機能をもった薄膜、例えば透明導電膜、透明保護膜や防止汚膜など、種々の薄膜を太陽電池パネルのカバーガラスにディップコートする際に用いることができる。さらに、太陽電池パネルのカバーガラス以外にも、一般のガラスプレートやプラスチック製のプレートなど、透明、不透明に限らず種々のプレート材の片面にのみ被膜や塗装を施す場合に適用可能である。

【符号の説明】

【0038】

2 コート槽

3 塗布液

5 グリップ

6a,6b カバーガラス

7 合わせ目

8 シール材

10 ディスペンサ

12 紫外線照射器

15 スペーサ

【技術分野】

【0001】

本発明は平板状のワークに薄膜を形成するコーティング方法に関するもので、詳しくはディップ式のコーティング方法及び塗布液の塗布方法に関するものである。

【背景技術】

【0002】

液晶ディスプレイやプラズマディスプレイ、またソーラー発電用の太陽電池パネルなどのカバーガラスには、用途や使用環境に応じて種々の表面処理が行われる。例えば太陽電池パネルのカバーガラスの表面には、直射日光や風雨降雪に対する耐久性を高めるためにオーバーコート膜が設けられ、あるいは太陽光をできるだけ効率よく受光体に取り込むために反射防止膜が設けられ、さらには様々な汚れの付着を防ぐための防汚膜が設けられ、中には機能が異なるこれらの膜を積層させて用いることも行われている。

【0003】

一般普及型の太陽電池パネルには、そのサイズが100cm×120cmを越える大型のカバーガラスが用いられている。このようなサイズのカバーガラスに反射防止膜を形成するにあたり、蒸着やスパッタリングのような乾式法を用いることは得策ではない。というのは、これらの乾式法は高精度の膜厚コントロールは可能であるが、真空槽や真空排気系の設備が不可欠で設備コストが高く、また真空引きやリーク処理を自動化して連続的に成膜を継続させるようにした量産装置は製造コストが高くなるからである。このため、反射防止膜に限らず、比較的大型の基板の表面に適宜の機能をもった被膜を形成する際は、ディップコート法、スリットコート法、スピンコート法、カーテンフローコート法、ロールコート法、スプレイ法、あるいはインクジェット法などの湿式法が用いられるのが通常である。

【0004】

中でも、特許文献1や特許文献2で知られるように、被膜の材料となる塗布液をコート槽内に満たし、そこに垂直姿勢にしたカバーガラスを浸漬してから引き上げるディップコート法は、他の湿式法と比較して量産性に優れ、設備コスト及び製造コストを共に抑えることができる。さらに、特許文献1記載のように、反射防止膜としては多層膜にも対応し得る程度にまで精密な膜厚制御を行うことも可能で、太陽電池パネルのカバーガラスのような量産品に用途に応じた様々な種類の被膜を形成する上で非常に有効な手法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−058703号公報

【特許文献2】特開2007−203145号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

太陽電池パネルのカバーガラスの中には、太陽電池セルを透明なEVA樹脂の中に封入し、太陽光の入射面側をカバーガラスで覆った構造のものも広く用いられている。EVA樹脂の屈折率は、カバーガラスに多用される白板ガラスの屈折率(一般的には1.52程度)とほぼ等しく設計されることが多く、この両者の界面での反射を抑えて光透過率を高くする一つの工夫となっている。したがって、このカバーガラスに反射防止膜を設ける場合には、空気との界面となる表面側にのみ必要で背面側には不要となる。逆に、上記のようにカバーガラスとEVAの屈折率が非常に近い場合にカバーガラスの背面側にも同様の反射防止膜が形成されてしまうと、かえって反射が増えて光透過率を低下させる原因になる。しかし、ディップコート法ではコート槽に貯留された塗布液にワークを垂直姿勢で浸漬して引き上げ、塗布液を乾燥させて反射防止用の被膜を得るため、一回の塗布工程でカバーガラスの両面に被膜が形成されてしまう。

【0007】

もちろん、カバーガラスの背面にフィルムを貼付して全体的に覆っておき、カバーガラスを内の塗布液に浸漬して引き上げてからフィルムを剥がすようにすれば、表面にだけ被膜を形成することは可能である。しかし、カバーガラスの背面に緊密にフィルムを貼付し、さらに塗布工程の後でフィルムを引き剥がすという処理が不可欠となって工数が増えてしまう。また、カバーガラスの中には背面側にエンボス加工が行われたものもあり、背面へのフィルムの貼付が面倒になるだけでなくシール性等の信頼性にも問題が生じやすい。さらに、フィルムに付着した塗布液は無駄になって製造コストが高くなるという難点がある。

【0008】

本発明は上記事情を考慮してなされたもので、その目的は、ディップ式のコーティング方法を用いながらも、カバーガラスなどのプレート状のワークの片面にだけ効率的に被膜を形成することができるようにしたコーティング方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は上記目的を達成するにあたり、表面が被膜の形成面となる同サイズの二枚のプレートを、互いの背面を向かい合わせにして接着するとともに前記二枚のプレートの間に形成される隙間をプレートの端縁近傍でシール材により密封し、コート槽に貯留された塗布液にこれらのプレートを垂直姿勢で浸漬して引き上げてそれぞれの表面に前記塗布液の被膜を形成した後、前記シール材の除去及びプレートの分離を行ってそれぞれの表面に被膜が形成された二枚のプレートを得るようにしたものである。

【0010】

装置の生産性を考慮に入れると、前記シール材には、紫外線硬化樹脂のように光の照射により硬化する光硬化性樹脂は塗布後に紫外線を照射することで直ちに効果させることができるので、乾燥時間がなく生産ライン中に中間在庫をもつ必要がなくなるため好適で、特に、互いの背面で重ね合わされた前記二枚のプレートの端面の合わせ目に跨がるように光硬化性樹脂を帯状に塗布しておき、光の照射で硬化させたときに前記二枚のプレートを接着すると同時に前記合わせ面の隙間が密封されるようにするのが有効である。前記二枚のプレートが同じサイズである場合には、前記シール材を二枚のプレートの端面の合わせ目の全周に跨がるように塗布すればよい。

【0011】

シール材には、アクリレート系のラジカル重合系素材であるか、あるいはエポキシ系、オキセタン系、ビニルエーテル系の中のいずれかのカチオン重合系素材を好適に用いることができ、本発明により、太陽電池パネルのカバープレートのような透明なガラスプレートの片面のみに、反射防止膜などの被膜を効率的に形成するうえで効果的である。

【0012】

本発明は特に太陽電池パネルのカバーガラスに反射防止膜用の塗布液を塗布する際に好適であり、カバーガラスを二枚重ね合わせてその合わせ面をシールした状態にして二枚同時に塗布液中に浸漬することにより前記塗布液の塗布を行って、その塗布面を前記太陽電池パネルのカバーガラスの表面となるように用いることができるようにしたものである。

【発明の効果】

【0013】

本発明によれば、背面側を対向させた同サイズのプレート二枚を一組にし、背面側に塗布液が侵入しないようにしてディップ式に塗布処理を行うから、各パネルの表面にだけ被膜をローコストで効率的に形成してゆくことができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態を示す原理図である。

【図2】シール材の塗布工程を示す説明図である。

【図3】シール材の塗布工程の他の例を示す説明図である。

【図4】量産性を高めた場合のシール材の塗布工程を示す説明図である。

【図5】量産性を高めた場合のワーク搬送例を示す説明図である。

【図6】太陽電池パネルのサンプル例を示す模式図である。

【発明を実施するための形態】

【0015】

本発明の一実施形態として、太陽電池パネルに用いられるカバーガラスの表面に単層の反射防止膜を形成する例について、図1にしたがって説明する。コート槽2には、乾燥したときに反射防止膜として機能する塗布液3が貯留されている。同サイズの矩形状をした二枚のカバーガラス6a,6bが、紙面の奥行き方向に長いグリップ5によって垂直姿勢で保持されている。なお、カバーガラス6a,6bの縁に傷が入らないように、グリップ5の把持面5aはゴムなどの柔軟材で構成しておくのがよい。

【0016】

グリップ5が搬送機構によって移動制御され、コート槽2の真上で停止した後に比較的速く下降する。グリップ5で把持された二枚のカバープレート6a,6bが塗布液3に浸漬され、図示の最終下降位置で停止する。なお、ディップコートを実施するワークの搬送機構、浸漬・引き上げ機構、塗布液の自動供給装置などの各種設備、さらにはコート前のワーク清浄化処理のための設備やコート直後の被膜乾燥処理のための設備などは、いずれも公知のものを用いることができるので図示及び詳細な説明は省略した。

【0017】

カバーガラス6a,6bは、その表面にのみ反射防止膜が形成されるように各々の背面を対向させて互いに一体化され、かつ塗布液3がカバーガラス6a,6bの背面側に侵入することがないように、各々の端面の相互の合わせ目7がシール材8で封止されている。シール材8は、それぞれの端面において二枚のカバーガラス6a,6bを接着して一体化すると同時に端面の合わせ目7の隙間を密封し、したがって二枚のカバーガラス6a,6bを塗布液3に浸漬し、停止させた状態にしておいても各々の背面にまで入り込むことはない。なお、カバーガラス6a,6bに予め表面と背面とが決められている場合には、当然に背面が互いに対向するように重ね合わされるが、表面と背面との区別がない場合には、二枚のカバーガラス6a,6bを単に外形基準にして重ね合わせればよい。

【0018】

上記のように、シール材8の接着力を利用して二枚のカバーガラス6a,6bを接着すにと同時に端面の合わせ目7の隙間を封止するのが簡便であるが、カバーガラス6a,6bの接着と、その合わせ目7の封止は個別に行ってもよい。例えばカバーガラス6a,6bのいずれかの背面にホットメルト系の接着剤を塗布してそれぞれを背面同士で接着して一体化し、その後で端面の合わせ目7をシール材8で封止してもよい。なお、カバーガラス6a,6bを塗布液3から引き上げたときの塗布液3の厚みが各カバーガラスの表面で等しくなるように、接着したときにカバーガラス6a,6bが実質的に平行であることが望ましい。

【0019】

この実施形態では、前述のようにシール材8で合わせ目7の隙間を封止したときに同時に二枚のカバーガラス6a,6bが接着され一体化される。このようなシール材8としては、光の照射により硬化する光硬化性樹脂が用いられ、紫外線硬化樹脂が好適に用いることができ、例えば以下の手順で効率的に行うことができる。

【0020】

図2に示すように、シール材8はディスペンサ10から吐出された直後は流動性のあるペースト状を呈している。そして、矢印Xで示すように、重ね合わされた二枚のカバーガラス6a,6bの外周に沿ってディスペンサ10を移動させることによって、二枚のカバーガラスの合わせ目7に跨がるようにシール材8を供給することができる。ディスペンサ10には、紫外線を放射する例えばLEDを組み込んだ紫外線照射器12が組み合わされ、破線矢印で示すように合わせ目7に供給されたシール材8に紫外線を照射する。

【0021】

紫外線の照射によりシール材8は硬化し、二枚のカバーガラス6a,6bを端面の合わせ目7に沿って全周にわたって接着すると同時に合わせ目7の隙間を密封する。この結果、図1に示すように二枚のカバーガラス6a,6bを塗布液3に浸漬しても各々の表面だけが塗布液3と接し、各々の背面にまで塗布液3が侵入することはない。

【0022】

なお、浸漬時にシール材自身からシール材成分が溶出すると、塗布材の性能に影響を与えてしまう。一般に、熱硬化性のシール材や空気中の水分を吸収して固化してシールするシール材に比べて、紫外線で硬化するシール材はそれ自身の成分が溶出しにくいという特性をもつので、その点でも好適である。

【0023】

図1に示す最終下降位置で停止し、グリップ5が所定の速度で上昇して二枚のカバーガラス6a,6bが塗布液3から引き上げられる。ディップ式のコーティングでは、ワーク表面に形成される被膜の膜厚は、塗布液の密度や粘度だけでなくワークを塗布液から引き上げる速度によって決まることが知られている。そして、上記のようにカバーガラス6a,6bの表面に形成された被膜を反射防止膜として機能させるには、被膜の屈折率nと膜厚dとの積で表される光学的膜厚を正しく制御しなくてはならない。

【0024】

屈折率nの値は、塗布液3自体の組成及び乾燥後の被膜の物性に応じて一義的に決められるから、カバーガラス6a,6bの引き上げ速度を制御することにより光学的膜厚ndの制御が可能となる。例えば塗布液3にフッ素系樹脂の溶液を用いて乾燥後の被膜の屈折率nとして1.36が得られるとすれば、反射防止波長帯域の中心波長をλとすると、乾燥させた後の光学的膜厚「1.36×d」の値が「λ/4」の奇数倍になるような膜厚dが得られるようにカバーガラス6a,6bの引き上げ速度を設定すればよい。

【0025】

カバーガラス6a,6bを塗布液3から引き上げた後は、よく知られるように各々の表面に塗布された被膜の乾燥処理が行われる。その後、シール材8の除去が行われ、最終的には表面に反射防止膜が成膜された2枚のカバーガラス6a,6bを得ることができる。なお、シール材8として紫外線硬化樹脂を用いているので、その除去にあたっては、固化したシール材7の一部を破断してから、その一端をつまんで紐状に引き剥がしてゆけばよく作業性もよい。

【0026】

ディップ式のコーティング設備は特許文献2でも知られるようにこれまでも種々のものが実用化されており、ワークの自動搬送、浸漬及び引き上げの速度制御の手法も公知である。したがって、これら公知の設備・機構を利用して二枚のカバーガラス6a,6bを保持したグリップ5の移動を制御し、またコート槽2内への塗布液3の供給も自動化して自動成膜ラインを構成することができる。

【0027】

なお、シール材8で二枚のカバーガラス6a,6bを一体化するとともに背面に塗布液3が侵入しないようにシールするには、図3に示すように、一方のカバーガラス6aの背面の端縁に沿った帯状領域6xにシール材8をディスペンサで供給した後、他方のカバーガラス6bを重ね合わせてもよい。カバーガラスは紫外線に対しても透明であるから、カバーガラス6a,6bを重ねた後、いずれの側から紫外線を照射してもシール材を硬化させることができる。この方法においても、ディップコートの後、二枚のカバーガラス6a,6bを分離するときにシール材をガラスとの剥離性の良いものを選択しておけば、シール材の剥離作業も容易である。

【0028】

上記のように、カバーガラス6a,6bの二枚を対にして処理するだけでも浸漬処理は二倍の効率となるが、例えば以下のようなプロセスを加えればさらに効率的に浸漬処理を行うことができる。図4に互いに背面を向かい合わせたカバーガラス6a,6bの対を3セット同時にシール材8で封止するときの様子を示す。水平な作業台の上に、一定厚みのスペーサ15とカバーガラス6a,6bの対とを交互に重ねておき、スペーサ15の厚みに合わせて間隔を開けて3台のディスペンサ10を保持したディペンサホルダ18を矢印Yに沿って移動させる。各々のディスペンサ10には紫外線照射器12が組み合わされ、先に説明したように、ディスペンサ10からカバーガラス6a,6bの合わせ目7に吐出されたシール材8に紫外線が照射される。

【0029】

紫外線の照射により一体化され、合わせ目7がシールされたカバーガラス6a,6bの3セットを、図5に示すようにスペーサ15とともに作業台の上に起立させた後、3つのグリップ5を下降させてカバーガラス6a,6bのそれぞれのセットを把持する。このとき、グリップ5のサイズ及び把持動作に必要な作動スペースを考慮してスペーサ15の厚みを決めておけば、図4から図5までの処理を自動化することも可能となる。なお、図1に示すディップコート処理を行う前にカバーガラス6a,6bの表面を清浄にしておくことが望ましく、この場合には図5の実施形態も含め、グリップ5で把持した状態のままカバーガラス6a,6bの清浄化処理を行えばよい。

【0030】

この様にして塗布したカバーガラスには、次工程で熱処理が行われる。その熱処理時にもカバーガラス6a,6bを二枚貼り合わせたまま搬送して処理すると効率的である。この場合、その熱処理温度に耐え得るシール材を選定しておけばよい。このときの熱処理温度は150℃程度で十分である場合が多いので、選定できる材料は十分ある。

【0031】

図6(A),(B),(C)に、太陽電池パネルの基本構造を太陽光の入射面側から順に、白板ガラス仕様の両面フラットなカバーガラス20、EVA21、太陽電池セル22を積層させた構造とし、全く共通の反射防止膜24を表面側だけに設けたサンプル1、表面と背面の両面に設けたサンプル2、両面とも設けないサンプル3を示す。これらのサンプル1〜3について各種の測定を行ったところ下表の結果が得られた。

【0032】

【表1】

【0033】

表1に示すように、カバーガラスのいずれの面にも反射防止膜を設けていないサンプル3に対し、本発明を適用したサンプル1の光透過率は向上し、平均発電量比はほぼ6%アップとなる。太陽電池パネルは長期間にわたって用いられるものであるから、その発電効率はかなり改善される。また、カバーガラスの両面に反射防止膜を設けたサンプル2は、サンプル3に対しては光透過率及び平均発電量ともに改善されてはいるが、サンプル1に対しては効率的に劣っていることが確認された。なお、表面強化処理はカバーガラスの強度を向上させるための熱処理であり、太陽電池パネルのカバーガラスには不可欠な工程である。上記のその処理を行った後、すなわち実際に必要な工程を全て行った後のデータである。

【0034】

また、上記表1における光透過率のデータは、それぞれ反射防止膜の片面コート(サンプル1)、両面コート(サンプル2)、コートなし(サンプル3)のカバーガラスについて光透過率を測定した値を示し、通常では片面コートよりも両面コートの方が光透過率が高くなることを表している。しかし、これらのカバーガラスが組み込まれた太陽電池パネルにおいては、反射防止膜を片面にのみコートしたものの方が発電量が高くなっていることから、カバーガラスの背面側にコートした反射防止膜が、太陽電池セルへの太陽光照射を阻害する要因になっているものと推定される。

【0035】

以上、図示した実施形態をもとに説明してきたが、本発明を実施する上ではシール材8として紫外線硬化樹脂に代表される光硬化性樹脂を用いるのが最も簡便で、例えばポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、アルコール系の特殊アクリレート等のアクリレート系や、不飽和ポリエステル、チオールエンのラジカル重合系素材、あるいはエポキシ系,オキセタイン系,ビニルエーテル系の中のいずれかのカチオン重合系素材を主とする材料を好適に用いることができる。これらの材料は、反射防止用の被膜を得るためにコート槽2に貯留される塗布液3に溶出することがなく、また塗布液3によってシール性に悪影響を及ぼされることもない。

【0036】

反射防止用の被膜を得るために用いられる塗布液3としては、フッ素樹脂系の材料やSiO2,TiO2系のゾル液材料などのほかにも、被膜として透明なものであれば種々のものを用いることができる。例えば屈折率が異なる二種以上の薄膜を積層させた多層膜構成にする場合には、複数種類の塗布液を満たした2槽以上のコート槽に順次にカバーガラスを浸漬して引き上げればよい。なお、カバーガラス6a,6bの表面に反射防止膜となる一定の膜厚で塗布液3を安定的にディップコートするには、塗料粘度としては2〜10[mPa・s]、表面張力としては15〜25[dyne/cm]程度にしておくのがよく、また固形分は2〜10%程度にするのがよく、これにより90%程度の塗着効率を維持することができる。

【0037】

本発明はまた、反射防止膜だけでなく、他の機能をもった薄膜、例えば透明導電膜、透明保護膜や防止汚膜など、種々の薄膜を太陽電池パネルのカバーガラスにディップコートする際に用いることができる。さらに、太陽電池パネルのカバーガラス以外にも、一般のガラスプレートやプラスチック製のプレートなど、透明、不透明に限らず種々のプレート材の片面にのみ被膜や塗装を施す場合に適用可能である。

【符号の説明】

【0038】

2 コート槽

3 塗布液

5 グリップ

6a,6b カバーガラス

7 合わせ目

8 シール材

10 ディスペンサ

12 紫外線照射器

15 スペーサ

【特許請求の範囲】

【請求項1】

表面が被膜の形成面となる同サイズの二枚のプレートを、互いの背面を向かい合わせにして接着するとともに前記二枚のプレートの間に形成される隙間をプレートの端縁近傍でシール材により密封し、コート槽内に貯留された塗布液にこれらのプレートを垂直姿勢で浸漬して引き上げてそれぞれの表面に前記塗布液の被膜を形成した後、前記シール材の除去とプレートの分離を行ってそれぞれの表面に被膜を有する二枚のプレートを得ることを特徴とするコーティング方法。

【請求項2】

前記シール材が、光の照射により硬化する光硬化性樹脂であることを特徴とする請求項1記載のコーティング方法。

【請求項3】

前記シール材が、互いの背面で重ね合わされた前記二枚のプレートの端面の合わせ目に跨がるように帯状に塗布され、紫外線の照射により硬化して前記二枚のプレートを接着すると同時に前記合わせ面の隙間を密封する紫外線硬化樹脂であることを特徴とする請求項1又は2記載のコーティング方法。

【請求項4】

前記シール材が、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、アルコール系の特殊アクリレート等のアクリレート系や、不飽和ポリエステル、チオールエンのラジカル重合系素材であるか、あるいはエポキシ系、オキセタン系、ビニルエーテル系の中のいずれかのカチオン重合系素材であることを特徴とする請求項1〜3のいずれか記載のコーティング方法。

【請求項5】

前記二枚のプレートが透明なガラスプレートであることを特徴とする請求項1〜4のいずれか記載のコーティング方法。

【請求項6】

前記ガラスプレートが太陽電池パネルのカバーガラスであり、前記被膜が反射防止膜であることを特徴とする請求項5記載のコーティング方法。

【請求項7】

太陽電池パネルのカバーガラスに反射防止膜用の塗布液を塗布する際に、前記カバーガラスを二枚重ね合わせてその合わせ面をシールした状態にして二枚同時に塗布液中に浸漬することにより塗布し、その塗布面が前記太陽電池パネルのカバーガラスの表面であることを特徴とする反射防止膜用の塗布液の塗布方法。

【請求項1】

表面が被膜の形成面となる同サイズの二枚のプレートを、互いの背面を向かい合わせにして接着するとともに前記二枚のプレートの間に形成される隙間をプレートの端縁近傍でシール材により密封し、コート槽内に貯留された塗布液にこれらのプレートを垂直姿勢で浸漬して引き上げてそれぞれの表面に前記塗布液の被膜を形成した後、前記シール材の除去とプレートの分離を行ってそれぞれの表面に被膜を有する二枚のプレートを得ることを特徴とするコーティング方法。

【請求項2】

前記シール材が、光の照射により硬化する光硬化性樹脂であることを特徴とする請求項1記載のコーティング方法。

【請求項3】

前記シール材が、互いの背面で重ね合わされた前記二枚のプレートの端面の合わせ目に跨がるように帯状に塗布され、紫外線の照射により硬化して前記二枚のプレートを接着すると同時に前記合わせ面の隙間を密封する紫外線硬化樹脂であることを特徴とする請求項1又は2記載のコーティング方法。

【請求項4】

前記シール材が、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、アルコール系の特殊アクリレート等のアクリレート系や、不飽和ポリエステル、チオールエンのラジカル重合系素材であるか、あるいはエポキシ系、オキセタン系、ビニルエーテル系の中のいずれかのカチオン重合系素材であることを特徴とする請求項1〜3のいずれか記載のコーティング方法。

【請求項5】

前記二枚のプレートが透明なガラスプレートであることを特徴とする請求項1〜4のいずれか記載のコーティング方法。

【請求項6】

前記ガラスプレートが太陽電池パネルのカバーガラスであり、前記被膜が反射防止膜であることを特徴とする請求項5記載のコーティング方法。

【請求項7】

太陽電池パネルのカバーガラスに反射防止膜用の塗布液を塗布する際に、前記カバーガラスを二枚重ね合わせてその合わせ面をシールした状態にして二枚同時に塗布液中に浸漬することにより塗布し、その塗布面が前記太陽電池パネルのカバーガラスの表面であることを特徴とする反射防止膜用の塗布液の塗布方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−125746(P2012−125746A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−282110(P2010−282110)

【出願日】平成22年12月17日(2010.12.17)

【出願人】(000120386)荏原ユージライト株式会社 (48)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月17日(2010.12.17)

【出願人】(000120386)荏原ユージライト株式会社 (48)

【Fターム(参考)】

[ Back to top ]