コーティング方法及び装置並びに複合粒子

【課題】医療、輸送機器、機械、電子機器の各分野で利用される粉体材料において、大粒径の粉末の表面に小粒径の粉末をコーティングする際に、粉末の変形や不純物汚染を起こすことなく行うことができるコーティング方法及び装置を提供する。

【解決手段】大小少なくとも2種以上の平均粒径からなる粉末2,3を密閉容器11内に収容し、収容された粉末2,3を気流30によって浮遊循環して大粒径の粉末2の表面に小粒径の粉末3を付着するコーティング方法により、上記課題を解決した。また、コーティング装置10としては、大小少なくとも2種以上の平均粒径からなる粉末2,3を収容するための密閉容器11と、密閉容器11内に設けられて前記粉末2,3を気流30によって浮遊循環させるための気流発生装置14と、大粒径の粉末2の表面に小粒径の粉末3を付着させる条件を制御するための制御装置21とを有するようにして、上記課題を解決した。

【解決手段】大小少なくとも2種以上の平均粒径からなる粉末2,3を密閉容器11内に収容し、収容された粉末2,3を気流30によって浮遊循環して大粒径の粉末2の表面に小粒径の粉末3を付着するコーティング方法により、上記課題を解決した。また、コーティング装置10としては、大小少なくとも2種以上の平均粒径からなる粉末2,3を収容するための密閉容器11と、密閉容器11内に設けられて前記粉末2,3を気流30によって浮遊循環させるための気流発生装置14と、大粒径の粉末2の表面に小粒径の粉末3を付着させる条件を制御するための制御装置21とを有するようにして、上記課題を解決した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大粒径の粉末の表面に小粒径の粉末をコーティングする方法及び装置並びに得られた複合粒子に関する。さらに詳しくは、医療、輸送機器、機械、電子機器の各分野で利用される粉体材料において、大粒径の粉末の表面への小粒径の粉末のコーティングを、粉末の機械的変形や不純物汚染を起こすことなく行うことができるコーティング方法及び装置、並びにそれらにより得られた複合粒子に関する。

【背景技術】

【0002】

2種以上の粉末を混合したり、あるいは大粒径の粉末の表面に小粒径の粉末をコーティングする方法として、メカノフュージョン法やメカニカルミリング法が知られている。メカノフュージョン法は、高速で回転する回転子により、2種以上の粉末に対し、機械的な圧縮、剥離を繰り返して混合又はコーティングする方法である(例えば特許文献1〜3を参照)。また、メカニカルミリング法は、公知のように、2種以上の粉末と粉砕ボールとを密閉容器内に入れ、その密閉容器を回転又は振動させることにより、粉砕ボールの衝突力を利用して混合又はコーティングする方法である。

【特許文献1】特開2001−85211号公報(第0029〜0031段落)

【特許文献2】特開平5−109520号公報(第0055〜0057段落)

【特許文献3】特開2004−284864号公報(第0011,0012段落)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、メカノフュージョン法やメカニカルミリング法は、機械的な力を利用した方法であるため、対象となる粉末(特に大粒径の粉末)が潰れて変形し易く、例えば球状粉末等のように所定形状の粉末を使用したい場合であっても、所望形状の混合粉末やコーティング粉末を得ることができないという問題がある。また、メカノフュージョン法ではインナーとスクレーバーが粉末に強い力で接触し、メカニカルミリング法では粉砕ボールが粉末に強い力で接触するので、それらの部材に起因した不純物や反応物が粉末を汚染することがあり、所望の品質を得ることができないこともある。

【0004】

本発明は、上記課題を解決するためになされたものであって、その目的は、医療、輸送機器、機械、電子機器の各分野で利用される粉体材料において、大粒径の粉末の表面に小粒径の粉末をコーティングする際に、粉末の変形や不純物汚染を起こすことなく行うことができるコーティング方法及び装置を提供することにある。また、本発明の他の目的は、そうしたコーティング方法や装置により得られた、粉末の変形や不純物汚染のない複合粒子を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決する本発明のコーティング方法は、大小少なくとも2種以上の平均粒径からなる粉末を密閉容器内に収容し、収容された粉末を気流によって浮遊循環して前記大粒径の粉末の表面に前記小粒径の粉末を付着することを特徴とする。

【0006】

この発明によれば、密閉容器内に収容された大小2種以上の粉末を気流によって浮遊循環するので、密閉容器内で浮遊循環した粉末が相互に衝突し合うことによって、大粒径の粉末の表面に小粒径の粉末が付着する。こうした本発明においては、従来の方法のように、大きな機械的な力が粉末に加わらず、粉末の変形が生じないので、例えば球状粉末等のような所定形状の粉末を、加工後の変形を気にすることなく使用することができる。また、粉末に大きな力で接触する部材を使用しないので、そうした部材からの不純物汚染や反応物汚染がなく、所望品質の複合粒子を得ることができる。その結果、本発明の方法で得られた複合粒子は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質な複合粒子として使用することができる。

【0007】

本発明のコーティング方法の好ましい態様として、前記大粒径の粉末の表面への小粒径の粉末の付着は、衝突による埋設、物理吸着、及び静電気力のいずれかであるように構成する。

【0008】

この発明によれば、気流による浮遊循環のみによって大粒径の粉末の表面に小粒径の粉末を付着させるが、その付着形態は、衝突による埋設、物理吸着、及び静電気力のいずれかとなっている。こうした形態で複合粒子が構成されているので、大粒径の粉末の表面での微視的な変形はあるものの、大粒径の粉末自体の形状が変化するような大きな変形はない。こうした形態的な特徴は、気流による浮遊循環により複合させた複合粒子の特徴である。

【0009】

なお、本発明のコーティング方法においては、1種の小粒径の粉末と2種以上の大粒径の粉末を密閉容器内に入れれば、小粒径の粉末を2種以上の大粒径の粉末の表面に付着させることができ、また、2種以上の小粒径の粉末と1種の大粒径の粉末を密閉容器内に入れれば、2種以上の小粒径の粉末を1種の大粒径の粉末の表面に付着させることができる。

【0010】

本発明のコーティング方法の好ましい態様として、前記大粒径の粉末には、前記小粒径の粉末以外の1種又は2種以上の平均粒径からなる小粒径の粉末がすでに付着しているように構成する。

【0011】

この発明によれば、大粒径の粉末に、これからコーティングしようとする小粒径の粉末以外の1種又は2種以上の平均粒径からなる小粒径の粉末がすでに付着しているものであっても本発明の方法に供することができ、小粒径の粉末を大粒径の粉末の表面に積層させることができる。従来の方法では、大きな機械的な力が粉末に加わるので、小粒径の粉末がすでに付着している大粒径の粉末の表面にさらに小粒径の粉末を付着しようとしても、その機械的な力で大粒径の粉末の表面の小粒径の粉末が剥がれてしまい、小粒径の粉末を積層させることは不可能であったが、本発明によれば、浮遊循環による粒子間の衝突力のみが作用するので、従来のような問題がなく、小粒径の粉末の積層構造を実現できる。

【0012】

上記課題を解決する本発明のコーティング装置は、大小少なくとも2種以上の平均粒径からなる粉末を収容するための密閉容器と、前記密閉容器内に設けられて前記粉末を気流によって浮遊循環させるための気流発生装置と、前記大粒径の粉末の表面に前記小粒径の粉末を付着させる条件を制御するための制御装置と、を有することを特徴とする。

【0013】

この発明によれば、上記のような密閉容器と気流発生装置と制御装置とを有するので、密閉容器内で浮遊循環した粉末を相互に衝突させ、大粒径の粉末表面に小粒径の粉末を付着させることができる。その結果、従来の方法のように、大きな機械的な力が粉末に加わらず、粉末の変形や不純物汚染がなく、所望形状と所望品質の複合粒子を製造することができる。本発明の装置で得られた複合粒子は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0014】

本発明のコーティング装置の好ましい態様として、前記気流発生装置は、前記密閉容器内の底面に設けられた回転型の気流発生フィンであるように構成する。

【0015】

本発明のコーティング装置の好ましい態様として、前記密閉容器内の上面には、前記気流発生フィンの回転により発生した上昇気流を一様な下降気流に変化させる突起が設けられているように構成する。

【0016】

本発明のコーティング装置の好ましい態様として、前記制御装置は、前記密閉容器を加熱又は冷却する温度調節装置、前記気流の流速を制御する気流調整装置、及び、前記密閉容器内に反応性ガス又は不活性ガスを供給する雰囲気調整装置、から選ばれる少なくとも1以上の装置を備えるように構成する。この発明によれば、温度調節装置、気流調整装置及び雰囲気調整装置等を設けるので、所望の複合粒子を得ることが可能となる。

【0017】

上記課題を解決する本発明の複合粒子は、上記本発明のコーティング方法又は上記本発明のコーティング装置によって得られた複合粒子であって、大粒径の粉末の表面に小粒径の粉末が付着してなり、当該大粒径の粉末が機械的な変形を有することなく一様な形状で存在していることを特徴とする。

【0018】

この発明によれば、大粒径の粉末の表面に小粒径の粉末が付着してなり、その大粒径の粉末が機械的な変形を有することなく一様な形状で存在しているが、こうした形状は、上記本発明のコーティング方法や装置で得られた特徴的な形態であり、従来のようなメカノフュージョン法やメカニカルミリング法では得ることができない形態である。こうした形態からなる本発明の複合粒子は、一定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0019】

本発明の複合粒子の好ましい態様として、前記小粒径の粉末が、前記大粒径の粉末の表面上に単層状態で付着しているように構成する。

【0020】

この発明によれば、小粒径の粉末が、前記大粒径の粉末の表面上に単層状態で付着しているので、その小粒径の粉末の種類を選択すれば、得られた複合粒子に各種の特性や機能を持たせることができる。

【0021】

本発明の複合粒子の好ましい態様として、前記大粒径の粉末には、1種又は2種以上の平均粒径からなる小粒径の粉末が積層されているように構成する。

【0022】

この発明によれば、大粒径の粉末に1種又は2種以上の平均粒径からなる小粒径の粉末が積層されているので、その小粒径の粉末の種類を選択すれば、得られた複合粒子に各種の特性や機能を持たせることができる。なお、従来の汎用装置では、大きな機械的な力を粉末に加える方法でしか製造できなかったので、小粒径の粉末がすでに付着している大粒径の粉末の表面にさらに別の小粒径の粉末を付着しようとしても、その機械的な力によって大粒径の粉末表面に既に付着している小粒径の粉末が剥がれてしまい、小粒径の粉末を積層させることは不可能であったが、本発明によれば、浮遊循環による粒子間の衝突力のみで複合粒子を製造する方法や装置を用いるので、従来のような問題がなく、小粒径の粉末の積層構造を実現できる。

【0023】

本発明の複合粒子の好ましい態様として、前記小粒径の粉末が、金属、酸化物、炭化物、窒化物、樹脂及びダイヤモンドから選ばれる少なくとも1種の粉末であり、前記大粒径の粉末が、金属、樹脂及びセラミックスから選ばれる粉末であるように構成する。

【0024】

この発明によれば、大粒径の粉末や小粒径の粉末としてを各種の材質のものを適用すれば、所望の用途に対応した複合粒子を得ることができる。

【発明の効果】

【0025】

本発明のコーティング方法、装置によれば、密閉容器内で浮遊循環した粉末が相互に衝突し合うことによって、大粒径の粉末表面に小粒径の粉末が付着するので、従来の方法のように、大きな機械的な力が粉末に加わらず、粉末の変形や不純物汚染が生じない。その結果、例えば球状粉末等のような所定形状の粉末を、加工後の変形や不純物汚染を気にすることなく使用することができるので、所定形状の複合粒子を一定品質で得ることが可能となる。

【0026】

こうした本発明のコーティング方法によれば、簡便且つ短時間でコーティングすることができ、また、本発明のコーティング装置によれば、構造が比較的単純であるため、装置の低価格化や小型化を実現できる。さらに、本発明のコーティング方法、装置によれば、小粒径の粉末を大粒径の粉末の表面に付着させることによって、マクロ的にみれば、両者の粉末を均一に分散混合することができるので、粉末の混合手段としても効果的である。

【0027】

本発明の複合粒子によれば、一定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明を実施形態に基づき詳細に説明する。なお、以下の実施形態は、本発明の好ましい例であって、その実施形態に限定解釈されるものではない。

【0029】

[コーティング装置]

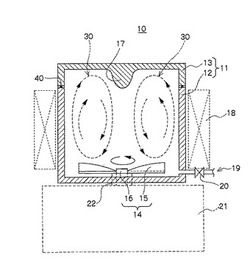

最初に、コーティング装置について説明する。図1は、本発明のコーティング装置の一例を示す概略図である。本発明のコーティング装置10は、図1に示すように、大小少なくとも2種以上の平均粒径からなる粉末を収容するための密閉容器11と、密閉容器11内に設けられて前記粉末を気流30によって浮遊循環させるための気流発生装置14と、大粒径の粉末の表面に小粒径の粉末を付着させる条件を制御するための制御装置(18〜21)と、を有する装置である。以下、各構成要素について説明する。

【0030】

(密閉容器)

密閉容器11は、大小少なくとも2種以上の平均粒径からなる粉末(後述する。)を収容するための容器であり、図1に示すように、容器本体部12と蓋部13とで密閉状態となるように構成されている。密閉容器の形状は、円筒形でも、箱形でもよく、特に限定されないが、発生した気流の流れを考慮すれば、円筒型が好ましい。容器本体部12と蓋部13とによる密閉は、少なくとも、中に入れた粉末が外部に漏れ出ない程度の密閉性であればよく、例えば一般的なオーリングやシリコンゴムリング等の封止部材40を容器本体部12と蓋部13との間に介して密閉する方法を例示できる。こうした密閉容器11は、中に入れる粉末の材質や種類を考慮し、各種の材質で構成する。例えば、ステンレススチール製、ガラス製、エンジニアリングプラスチック製等を挙げることができる。また、密閉容器11の容量は特に限定されないが、例えば200cm3程度の小型のものから、数m3程度の大型のものを挙げることができる。小型のものは実験研究用途で好ましく用いることができ、また、大型のものは準量産や量産工程で好ましく用いることができる。

【0031】

(気流発生装置)

気流発生装置14は、密閉容器11内に設けられて密閉容器11内に入れられた粉末(後述する。)を気流30によって浮遊循環させるための装置である。本願でいう「浮遊循環」とは、密閉容器内に入れられた大粒径と小粒径の粉末のいずれもが、発生した気流によって舞い上がり、浮遊した状態で密閉容器内を循環することをいう。図1の例では、機械的に気流を発生させており、密閉容器11内の底面(すなわち容器本体部12の底面)に回転型の気流発生フィン15を設けている。この気流発生フィン15は、回転によって上昇気流を生じさせるものであり、中心軸16に、いわゆるプロペラ形態のフィンが設けられたものである。気流発生フィン15の形状は特に限定されず、図1に示すようなプロペラ状のものであってもよいし、気流を発生できる他の形状であってもよい。なお、中心軸16には通常、軸受部材22が設けられ、後述する気流調整装置21に接続されている。

【0032】

密閉容器内の上面(すなわち蓋部材13の内面)には、気流発生フィン15の回転により発生した上昇気流を一様な下降気流に変化させる突起17を設けることが好ましい。こうした突起17を設けなくても、上昇気流を下降気流に変化させることは可能であるが、突起17を設けた方が、その流れをより一様ないし一定なものとすることができる。突起17は、図1に示すように、円形状の蓋部13の中央に、釣鐘状、台形状、又は円錐状の形態で設けることができる。また、円形状の蓋部13の中心を横切るように横断する形態であってもよいし、横断する形態の中央部のみを除去したような形態であってもよい。

【0033】

(制御装置)

制御装置は、大粒径の粉末の表面に小粒径の粉末を付着させる条件を制御するための装置である。例えば図1に示すように、密閉容器11を加熱又は冷却する温度調節装置18、気流30の流速を制御する気流調整装置21、及び、密閉容器11内に反応性ガス又は不活性ガスを供給する雰囲気調整装置(19,20)、から選ばれる少なくとも1以上の装置を備えるように構成することにより、所望の複合粒子を得ることが可能となる。

【0034】

温度調整装置18は、密閉容器11を加熱又は冷却する装置であり、例えば図1に示すように、容器本体部12の外周に設けることができる。この温度調整装置18は、加熱用の電熱ヒータや冷却用の冷媒配管を任意に備えている。図1の例では、気流発生フィン15をモータによって回転させているので、密閉容器内の温度は上昇するため、温度調整装置18には、冷却用の冷媒配管を有する温度調整装置18を設けることが好ましい。なお、冷媒としては、例えば水等を用いることができる。

【0035】

気流調整装置21は、気流30の流速を制御する装置であり、例えば図1に示すように、容器本体部12の下側に配置され、気流発生フィン15の中心軸16に連結するモータ等を有している。この気流調整装置21には、モータの出力を調整するツマミや回転計が設けられており、気流の流速を制御することができる。気流の流速は、密閉容器内に入れた粉末が空間を浮遊循環するに足る速さであることが必要であり、例えば後述の実施例では、気流発生フィン15を25000rpmで回転させ、18m/秒の流速で浮遊循環させている。

【0036】

雰囲気調整装置は、密閉容器11内に反応性ガス又は不活性ガスを供給する装置であり、図1に示すように、開閉バルブ20を有する配管19等を挙げることができる。密閉容器11内の雰囲気は、通常は大気雰囲気で行われるが、粉末の種類や材質、さらには気流による浮遊循環時の発熱等、必要に応じて、各種の雰囲気とすることができる。例えば、配管19から不活性ガス、非反応性ガス、反応性ガス等を供給することができる。具体的には、アルゴンガス、ヘリウムガス、窒素ガス、酸素ガス、水素ガス、又はそれらを任意に組み合わせた混合ガス等の各種のガスを供給することができる。また、密閉容器内は、通常、大気圧で行われるが、加圧状態としてもよく、その場合にも、この雰囲気調整装置によって制御することができる。

【0037】

以上説明したように、本発明のコーティング装置10によれば、上記のような密閉容器11と気流発生装置14と制御装置21とを有するので、密閉容器11内で浮遊循環した粉末を相互に衝突させ、大粒径の粉末の表面に小粒径の粉末を付着させることができる。その結果、従来のメカノフュージョン法やメカニカルミリング法のように、大きな機械的な力が粉末に加わらず、粉末の変形や不純物汚染がなく、所望形状と所望品質の複合粒子を製造することができる。本発明のコーティング装置10で得られた複合粒子は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0038】

[コーティング方法及び複合粒子]

次に、コーティング方法及び得られた複合粒子について説明する。図2は、本発明で得られた複合粒子の一例を示す平面図であり、図3は、大粒径の粉末の表面に付着した小粒径の粉末の付着形態を示す模式的な断面図であり、図4は、大粒径の粉末の表面に付着した小粒径の粉末の積層形態を示す模式的な断面図である。

【0039】

本発明のコーティング方法は、大小少なくとも2種以上の平均粒径からなる粉末を密閉容器内に収容し、収容された粉末を気流によって浮遊循環して前記大粒径の粉末表面に前記小粒径の粉末を付着する方法である。また、本発明の複合粒子は、図2〜図4に示すように、上記本発明のコーティング方法又は上記本発明のコーティング装置によって得られた複合粒子1であって、大粒径の粉末2の表面に小粒径の粉末3(又は3,5)が付着してなり、その大粒径の粉末2が機械的な変形を有することなく一様な形状で存在している粒子である。一様な形状となっている複合粒子1は、分級し易いという利点がある。

【0040】

使用する粉末は、大小少なくとも2種以上の平均粒径からなる粉末である。具体的には、大粒径の粉末2と小粒径の粉末3とを少なくとも有している。小粒径の粉末3の平均粒径は、その粉末3が大粒径の粉末2の表面に付着することができる程度の大きさであり、例えば、大粒径の粉末2の直径の5分の1〜10000分の1の範囲であることが好ましく、10分の1〜1000分の1の範囲であることがより好ましい。

【0041】

一方、大粒径の粉末2の平均粒径は特に制限はないが、例えば0.1μm〜100μmの範囲であることが好ましく、1μm〜50μmの範囲であることがより好ましい。なお、本願でいう平均粒径とは、測定試料を市販の粒度分布測定装置でD50径あるいはラジアン径を測定した値で表したものである。大粒径の粉末2の平均粒径に対する小粒径の粉末3の平均粒径の上記の関係から、小粒径の粉末3の平均粒径としては、例えば0.01μm〜20μmの範囲であることが好ましく、0.1μm〜10μmの範囲であることがより好ましい。

【0042】

なお、小粒径の粉末は、1種類でもよいし2種類以上であってもよい。1種類の小粒径の粉末3を用いる場合には、図3に示すように、小粒径の粉末3を大粒径の粉末2の表面に単層状態で付着させることができる。こうすることにより、小粒径の粉末3の種類を選択すれば、得られた複合粒子1に各種の特性や機能を持たせることができる。

【0043】

また、2種類以上の小粒径の粉末3,5を用いる場合には、それぞれを同時に密閉容器内に入れて大粒径の粉末2の表面に付着させてもよいし、また、図4に示すように、最初に1種類の小粒径の粉末3を密閉容器11に入れて大粒径の粉末2の表面に付着させ、その後に、他方の種類の小粒径の粉末5を密閉容器11に入れて大粒径の粉末2の表面に、小粒径の粉末3,5の積層形態として付着させてもよい。特に後者においては、大粒径の粉末2に小粒径の粉末3,5が積層されているので、その小粒径の粉末3,5の種類を選択すれば、得られた複合粒子1に各種の特性や機能を持たせることができる。なお、従来の汎用装置(メカノフュージョン装置やメカニカルミリング装置)では、大きな機械的な力を粉末に加える方法でしか製造できなかったので、小粒径の粉末3がすでに付着している大粒径の粉末2の表面にさらに別の小粒径の粉末5を付着しようとしても、その機械的な力によって大粒径の粉末2の表面に既に付着している小粒径の粉末3が剥がれてしまい、他の小粒径の粉末5を積層させることは不可能であったが、本発明によれば、気流浮遊循環による粒子間の衝突力のみで複合粒子1を製造する方法や装置を用いるので、従来のような問題がなく、小粒径の粉末3,5の積層構造を実現できる。

【0044】

大粒径の粉末2としては、得られる複合粒子の用途に応じて選択された各種のものを用いることができる。例えば、金属粉末であっても無機粉末であっても有機粉末であってもよい。金属粉末としては、鉄粉等を例示することができ、有機粉末としては、ポリエチレン、PMMA、ポリカーボネート等の樹脂粉末を例示することができ、無機粉末としては、セラミックス粉末を例示でき、具体的には、酸化アルミニウム(アルミナ)、酸化ジルコニウム(ジルコニア)等の酸化物、炭化物、窒化物、ダイヤモンド等から選ばれる少なくとも1種の粉末等を例示することができる。

【0045】

大粒径の粉末2の形状は、球形状であっても、非球形状であってもよく、複合粒子の用途によって任意に選択されるが、好ましくは、球形状であることが好ましい。そうした球形状は、球形度で表されることがあるが、その球形度は高いことが望ましく、例えば球形度0.7以上、好ましくは0.85以上、より望ましくは、0.9以上のものであることが望ましい。なお、球形度とは、平均球形度を示しており、実体顕微鏡や走査型電子顕微鏡等にて撮影した粒子像を画像解析装置等に取り込み、写真から任意の粒子の投影面積(a)と輪郭周長L(a)を計測し、L(a)と同一の輪郭周長を持つ真円の面積を(b)とした場合、「(b)=π×(L(a)/2π)2」と表すことができる。従って、球形度は、「球形度=(a)/(b)=(a)×4π/(L(a))2」の式で算出することができる。

【0046】

このようにして、ある一定個数の粒子の球形度を求め、平均値を平均球形度とすることができるが、この際、200個以上の粒子を使用して算出することが好ましい。上記以外の球形度の測定方法としては、粒子像分析装置等にて定量的に自動計測された個々の粒子の円形度から、「球形度=(円形度)2」の式により換算して球形度を求めることもできる。

【0047】

なお、2種以上の大粒径の粉末と、1種の小粒径の粉末とを密閉容器11内に入れれば、小粒径の粉末を、2種以上の大粒径の粉末それぞれの表面に付着させることができるので、複合粒子の用途に応じてこうした形態とすることもできる。

【0048】

一方、小粒径の粉末(3,5)も、上記の大粒径の粉末と同様の各種のものを例示でき、それらの中から複合粒子の用途に応じたものを選択することができる。例えば、金属粉としては、鉄粉等を例示することができ、有機粉末としては、ポリエチレン、PMMA、ポリカーボネート等の樹脂粉末を例示することができ、無機粉末としては、セラミックス粉末を例示でき、具体的には、酸化アルミニウム(アルミナ)、酸化ジルコニウム(ジルコニア)等の酸化物、炭化物、窒化物、ダイヤモンド等から選ばれる少なくとも1種の粉末等を例示することができる。

【0049】

本発明のコーティング方法においては、密閉容器内に収容された粉末を気流によって浮遊循環するが、そうした気流浮遊循環のみによって大粒径の粉末2の表面に小粒径の粉末3を付着させる。その付着形態は、図3に示すように、衝突による埋設、物理吸着、及び静電気力のいずれかであるものとなっている。なお、図3中の符号4は、小粒径の粉末3が大粒径の粉末2に埋設されたときの凹部4であり、大粒径の粉末2と小粒径の粉末3とがその接触界面において、大粒径の粉末2が小粒径の粉末3の表面形状に追従して塑性変形して凹部4を形成し、比較的大きな接触面積を持って、物理的及び/又は化学的に結合された状態を指すものである。

【0050】

本願の付着形態は、前記の埋設形態の他、例えばファンデルワールス力等の物理吸着による付着形態や、静電気力等による付着形態や、接着作用層の存在によって表面に保持された付着形態であってもよい。いずれにしても、気流による浮遊循環時の粉末同士の衝突によって生じた付着形態であればよく、その付着メカニズム等は問わない。なお、接着作用層とは、例えば大粒径の粉末2の表面に、接着作用層になる小粒径の粉末3を付着させ、さらにその後に別の小粒径の粉末を浮遊循環により付着させる場合や、あるいは、密閉容器内に供給した反応性ガスによって大粒径の粉末2の表面に接着作用層を形成し、その後に小粒径の粉末3を浮遊循環させて付着させる場合等がある。

【0051】

本発明においては、こうした形態で複合粒子1が構成されているので、大粒径の粉末2の表面での微視的な変形はあるものの、大粒径の粉末2自体の形状が変化するような大きな変形はない。こうした形態的な特徴は、気流浮遊循環により複合させた複合粒子の特徴である。

【0052】

以上、本発明のコーティング方法によれば、密閉容器内に収容された大小2種以上の粉末を気流によって浮遊循環するので、密閉容器内で浮遊循環した粉末が相互に衝突し合うことによって、大粒径の粉末2の表面に小粒径の粉末3が付着する。こうした本発明においては、従来のメカノフュージョン法やメカニカルミリング法のように、大きな機械的な力が粉末に加わらず、粉末の変形が生じないので、例えば球状粉末等のような所定形状の粉末を、加工後の変形を気にすることなく使用することができる。また、粉末に大きな力で接触する部材を使用しないので、そうした部材からの不純物汚染や反応物汚染がなく、所望品質の複合粒子1を得ることができる。その結果、本発明の方法で得られた複合粒子1は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質な複合粒子として使用することができる。

【0053】

また、本発明の複合粒子1によれば、大粒径の粉末2の表面に小粒径の粉末2が付着してなり、その大粒径の粉末1が機械的な変形を有することなく一様な形状で存在しているが、こうした形状は、上記本発明のコーティング方法や装置で得られた特徴的な形態であり、従来のようなメカノフュージョン法やメカニカルミリング法では得ることができない形態である。こうした形態からなる本発明の複合粒子1は、一定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0054】

なお、本発明のコーティング方法によれば、簡便且つ短時間でコーティングすることができ、また、本発明のコーティング装置によれば、構造が比較的単純であるため、装置の低価格化や小型化を実現できる。さらに、本発明のコーティング方法、装置によれば、小粒径の粉末を大粒径の粉末の表面に付着させることによって、マクロ的にみれば、両者の粉末を均一に分散混合することができるので、粉末の混合手段としても効果的である。

【0055】

得られた複合粒子1において、大粒径の粉末2の表面に付着した小粒径の粉末3の表面被覆率としては、0.5〜100%の範囲とすることができる。この範囲の表面被覆率を有する複合粒子は、その表面被覆率に応じた特性を発現させることができる。例えば小粒径の粉末が研磨用粉末である場合には、その表面被覆率に応じた研磨性能を発現でき、また、小粒径の粉末が酸化アルミニウム粉末である場合には、その表面被覆率に応じた研磨性能を発現できる。

【0056】

本発明の複合粒子1を磁気研磨用とする場合、大粒径の粉末2としては、例えば、カルボニル鉄粉、電解鉄のような鉄材、ニッケル、ないしNi−P合金やNi−B合金等のニッケル合金材、コバルトないしコバルト合金、等の金属、あるいは、磁性セラミックス等を用いることができる。磁性セラミックスとしては、例えば、Mn−Znフェライト、Ni−Znフェライト、Ni−Cu−Zn系フェライト等の磁性セラミックのほか、Fe、Co、Ni、Gd、Dy、Cu2MnAl、Cu2MnIn、MnB、Fe3C、Mn4N、MnBi、MnSb、MnAs、CrFe、CrO2、EuS、EuO、CoPt、Fe3Al、MnFe2O4、FeFe2O4、SmFeO3、CoFe2O4、NiFe2O4、MnBi、CuFe2O4、Li0.5Fe2.5O4、MgFe2O4、Y3Fe5O12、Gd3Fe5O12、Fe3O4、Fe2O3、BaFe12O19、La0.5Ca0.5MnO3等の磁性粒子の少なくとも1種を含み、これらを炭化ケイ素、窒化ケイ素、窒化チタン、窒化ジルコニウム、酸化アルミニウム、酸化ジルコニウム、窒化クロム、炭化クロム、炭窒化クロム、炭化チタン、炭化ジルコニウム等といった酸化物、窒化物、炭化物、さらに酸窒化物、ケイ化物及びホウ化物と共に焼結してなる磁性セラミック等公知の各種のものを用いることができる。

【0057】

このときの小粒径の粉末3としては、研磨処理を行おうとする被加工物に対する研磨力等に応じて適当なものが用いられるが、例えば、JIS表示でA、WA、GC、SA、MA、C、MD、CBNといったものを含む、Al2O3、SiC、ZrO2、B4C及びダイヤモンド、立方晶窒化ホウ素、MgO、CeO2又はヒュームドシリカ等といった、各種酸化物、炭化物、ダイヤモンド、及び窒化物等を1種又は2種以上組み合わせて用いることができる。

【0058】

なお、こうした研磨作用を有する小粒径の粉末3を、ボンド用粉末と一緒に密閉容器内に入れて浮遊循環させると、大粒径の粉末2に付着したボンド用粉末が小粒径の粉末3を固定するので、砥粒用途の複合粒子として好ましい。なお、ボンド用粉末としては、例えばポリカーボネート、PE、PMMA等の樹脂粉末を好ましく挙げることができる。

【0059】

このように、研磨処理用の複合粒子を構成する小粒径の粉末として研磨力に優れた粉末を用い、その粉末を、磁性金属や磁性セラミックス等からなる大粒径の粉末の表面に付着させれば、研磨特性が一定な砥粒を提供することができる。

【実施例】

【0060】

以下、本発明を実施例に基づき具体的に説明する。

【0061】

(実施例1)

直径134mmで容量が150cm3の円筒状の密閉容器11と、その密閉容器内の底面に設けたプロペラ状の気流発生フィン15と、密閉容器11の下に配置して気流発生フィン15の中心軸16を回転させるモータを備えた気流調整装置21とで構成されたコーティング装置10を用いた。このコーティング装置10において、蓋部13としては、内側の中心部に、上昇気流を下降気流に安定して変化させる突起17を有するものを用いた。また、気流発生フィン15の回転によって熱が発生するので、密閉容器11の周りに冷却水を冷媒とした冷却配管を巻いて冷却しながら動作させた。

【0062】

密閉容器11内に、(11.818)gの大粒径粉末2と(0.6630)gの小粒径粉末3を入れて、大気雰囲気、大気圧下で、25000rpmで2分30秒間、気流発生フィン15を回転させ、それらの粉末を密閉容器内で浮遊循環させた。大粒径の粉末2として平均粒径7μmの鉄粉を用い、小粒径の粉末3として#30000番のWA(平均粒径0.3μmのホワイトアルミナ:酸化アルミニウム)を用い、上記配合量によってFe/10vol%アルミナとした。このときの気流は、図1に示すように、気流発生フィン15の回転により、密閉容器内の内壁付近で上昇気流となり、中心付近で下降気流となって、密閉容器1の内部で浮遊循環しているのが確認された。また、気流発生フィン15を25000rpmで回転させたときの気流の速さをポケット空調形(タスコジャパン株式会社製、TMS310、測定最大風速60m/秒)で測定したところ、18m/秒であった。

【0063】

こうして実施例1の複合粒子を作製した。図5は、実施例1の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。図5に示すように、得られた複合粒子は、大粒径の粉末2の表面に小粒径の粉末3が一様に付着していた。また、大粒径の粉末2に大きな変形等は生じていなかった。さらに、図5(B)に示すように、小粒径の粉末3である酸化アルミニウム粉末の凝集はほとんどなく、大粒径の粉末2である鉄粉の表面に均質にコーティングされているのが確認された。

【0064】

(実施例2)

実施例1において、小粒径の粉末3である酸化アルミニウムの代わりにダイヤモンド粉末(平均粒径0.3μm)を用いた他は、実施例1と同様の浮遊循環を行って、実施例2の複合粒子を作製した。図6は、実施例2の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。図6に示すように、得られた複合粒子は、大粒径の粉末2の表面に小粒径の粉末3が一様に付着していた。また、大粒径の粉末2に大きな変形等は生じていなかった。さらに、図6(B)に示すように、小粒径の粉末3であるダイヤモンド粉末の凝集はほとんどなく、大粒径の粉末2である鉄粉の表面に均質にコーティングされているのが確認された。

【0065】

(比較例1)

実施例1で用いた大粒径の粉末と小粒径の粉末を用いてメカニカルミリング法で処理した。ミリング条件は、79rpm、12時間の条件で行った。図7は、比較例1の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。図7(A)に示すように、得られた複合粒子は、機械的な力によって潰されて扁平しており、実施例1に示すような一様な形状にはなっていなかった。また、図7(B)に示すように、小粒径の粉末3である酸化アルミニウム粉末の凝集が認められた。

【図面の簡単な説明】

【0066】

【図1】本発明のコーティング装置の一例を示す概略図である。

【図2】本発明で得られた複合粒子の一例を示す平面図である。

【図3】大粒径の粉末の表面に付着した小粒径の粉末の付着形態を示す模式的な断面図である。

【図4】大粒径の粉末の表面に付着した小粒径の粉末の積層形態を示す模式的な断面図である。

【図5】本発明(実施例1)の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。

【図6】実施例2の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。

【図7】比較例1の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。顕微鏡写真である。

【符号の説明】

【0067】

1 複合粒子

2 大粒径の粉末

3 小粒径の粉末

4 凹部

5 他の小粒径の粉末

10 コーティング装置

11 密閉容器

12 容器本体部

13 蓋部

14 気流発生装置

15 気流発生フィン

16 中心軸

17 突起

18 温度調整装置

19 配管

20 開閉バルブ

21 気流調整装置

22 軸受部材

30 気流

40 封止部材

【技術分野】

【0001】

本発明は、大粒径の粉末の表面に小粒径の粉末をコーティングする方法及び装置並びに得られた複合粒子に関する。さらに詳しくは、医療、輸送機器、機械、電子機器の各分野で利用される粉体材料において、大粒径の粉末の表面への小粒径の粉末のコーティングを、粉末の機械的変形や不純物汚染を起こすことなく行うことができるコーティング方法及び装置、並びにそれらにより得られた複合粒子に関する。

【背景技術】

【0002】

2種以上の粉末を混合したり、あるいは大粒径の粉末の表面に小粒径の粉末をコーティングする方法として、メカノフュージョン法やメカニカルミリング法が知られている。メカノフュージョン法は、高速で回転する回転子により、2種以上の粉末に対し、機械的な圧縮、剥離を繰り返して混合又はコーティングする方法である(例えば特許文献1〜3を参照)。また、メカニカルミリング法は、公知のように、2種以上の粉末と粉砕ボールとを密閉容器内に入れ、その密閉容器を回転又は振動させることにより、粉砕ボールの衝突力を利用して混合又はコーティングする方法である。

【特許文献1】特開2001−85211号公報(第0029〜0031段落)

【特許文献2】特開平5−109520号公報(第0055〜0057段落)

【特許文献3】特開2004−284864号公報(第0011,0012段落)

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、メカノフュージョン法やメカニカルミリング法は、機械的な力を利用した方法であるため、対象となる粉末(特に大粒径の粉末)が潰れて変形し易く、例えば球状粉末等のように所定形状の粉末を使用したい場合であっても、所望形状の混合粉末やコーティング粉末を得ることができないという問題がある。また、メカノフュージョン法ではインナーとスクレーバーが粉末に強い力で接触し、メカニカルミリング法では粉砕ボールが粉末に強い力で接触するので、それらの部材に起因した不純物や反応物が粉末を汚染することがあり、所望の品質を得ることができないこともある。

【0004】

本発明は、上記課題を解決するためになされたものであって、その目的は、医療、輸送機器、機械、電子機器の各分野で利用される粉体材料において、大粒径の粉末の表面に小粒径の粉末をコーティングする際に、粉末の変形や不純物汚染を起こすことなく行うことができるコーティング方法及び装置を提供することにある。また、本発明の他の目的は、そうしたコーティング方法や装置により得られた、粉末の変形や不純物汚染のない複合粒子を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決する本発明のコーティング方法は、大小少なくとも2種以上の平均粒径からなる粉末を密閉容器内に収容し、収容された粉末を気流によって浮遊循環して前記大粒径の粉末の表面に前記小粒径の粉末を付着することを特徴とする。

【0006】

この発明によれば、密閉容器内に収容された大小2種以上の粉末を気流によって浮遊循環するので、密閉容器内で浮遊循環した粉末が相互に衝突し合うことによって、大粒径の粉末の表面に小粒径の粉末が付着する。こうした本発明においては、従来の方法のように、大きな機械的な力が粉末に加わらず、粉末の変形が生じないので、例えば球状粉末等のような所定形状の粉末を、加工後の変形を気にすることなく使用することができる。また、粉末に大きな力で接触する部材を使用しないので、そうした部材からの不純物汚染や反応物汚染がなく、所望品質の複合粒子を得ることができる。その結果、本発明の方法で得られた複合粒子は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質な複合粒子として使用することができる。

【0007】

本発明のコーティング方法の好ましい態様として、前記大粒径の粉末の表面への小粒径の粉末の付着は、衝突による埋設、物理吸着、及び静電気力のいずれかであるように構成する。

【0008】

この発明によれば、気流による浮遊循環のみによって大粒径の粉末の表面に小粒径の粉末を付着させるが、その付着形態は、衝突による埋設、物理吸着、及び静電気力のいずれかとなっている。こうした形態で複合粒子が構成されているので、大粒径の粉末の表面での微視的な変形はあるものの、大粒径の粉末自体の形状が変化するような大きな変形はない。こうした形態的な特徴は、気流による浮遊循環により複合させた複合粒子の特徴である。

【0009】

なお、本発明のコーティング方法においては、1種の小粒径の粉末と2種以上の大粒径の粉末を密閉容器内に入れれば、小粒径の粉末を2種以上の大粒径の粉末の表面に付着させることができ、また、2種以上の小粒径の粉末と1種の大粒径の粉末を密閉容器内に入れれば、2種以上の小粒径の粉末を1種の大粒径の粉末の表面に付着させることができる。

【0010】

本発明のコーティング方法の好ましい態様として、前記大粒径の粉末には、前記小粒径の粉末以外の1種又は2種以上の平均粒径からなる小粒径の粉末がすでに付着しているように構成する。

【0011】

この発明によれば、大粒径の粉末に、これからコーティングしようとする小粒径の粉末以外の1種又は2種以上の平均粒径からなる小粒径の粉末がすでに付着しているものであっても本発明の方法に供することができ、小粒径の粉末を大粒径の粉末の表面に積層させることができる。従来の方法では、大きな機械的な力が粉末に加わるので、小粒径の粉末がすでに付着している大粒径の粉末の表面にさらに小粒径の粉末を付着しようとしても、その機械的な力で大粒径の粉末の表面の小粒径の粉末が剥がれてしまい、小粒径の粉末を積層させることは不可能であったが、本発明によれば、浮遊循環による粒子間の衝突力のみが作用するので、従来のような問題がなく、小粒径の粉末の積層構造を実現できる。

【0012】

上記課題を解決する本発明のコーティング装置は、大小少なくとも2種以上の平均粒径からなる粉末を収容するための密閉容器と、前記密閉容器内に設けられて前記粉末を気流によって浮遊循環させるための気流発生装置と、前記大粒径の粉末の表面に前記小粒径の粉末を付着させる条件を制御するための制御装置と、を有することを特徴とする。

【0013】

この発明によれば、上記のような密閉容器と気流発生装置と制御装置とを有するので、密閉容器内で浮遊循環した粉末を相互に衝突させ、大粒径の粉末表面に小粒径の粉末を付着させることができる。その結果、従来の方法のように、大きな機械的な力が粉末に加わらず、粉末の変形や不純物汚染がなく、所望形状と所望品質の複合粒子を製造することができる。本発明の装置で得られた複合粒子は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0014】

本発明のコーティング装置の好ましい態様として、前記気流発生装置は、前記密閉容器内の底面に設けられた回転型の気流発生フィンであるように構成する。

【0015】

本発明のコーティング装置の好ましい態様として、前記密閉容器内の上面には、前記気流発生フィンの回転により発生した上昇気流を一様な下降気流に変化させる突起が設けられているように構成する。

【0016】

本発明のコーティング装置の好ましい態様として、前記制御装置は、前記密閉容器を加熱又は冷却する温度調節装置、前記気流の流速を制御する気流調整装置、及び、前記密閉容器内に反応性ガス又は不活性ガスを供給する雰囲気調整装置、から選ばれる少なくとも1以上の装置を備えるように構成する。この発明によれば、温度調節装置、気流調整装置及び雰囲気調整装置等を設けるので、所望の複合粒子を得ることが可能となる。

【0017】

上記課題を解決する本発明の複合粒子は、上記本発明のコーティング方法又は上記本発明のコーティング装置によって得られた複合粒子であって、大粒径の粉末の表面に小粒径の粉末が付着してなり、当該大粒径の粉末が機械的な変形を有することなく一様な形状で存在していることを特徴とする。

【0018】

この発明によれば、大粒径の粉末の表面に小粒径の粉末が付着してなり、その大粒径の粉末が機械的な変形を有することなく一様な形状で存在しているが、こうした形状は、上記本発明のコーティング方法や装置で得られた特徴的な形態であり、従来のようなメカノフュージョン法やメカニカルミリング法では得ることができない形態である。こうした形態からなる本発明の複合粒子は、一定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0019】

本発明の複合粒子の好ましい態様として、前記小粒径の粉末が、前記大粒径の粉末の表面上に単層状態で付着しているように構成する。

【0020】

この発明によれば、小粒径の粉末が、前記大粒径の粉末の表面上に単層状態で付着しているので、その小粒径の粉末の種類を選択すれば、得られた複合粒子に各種の特性や機能を持たせることができる。

【0021】

本発明の複合粒子の好ましい態様として、前記大粒径の粉末には、1種又は2種以上の平均粒径からなる小粒径の粉末が積層されているように構成する。

【0022】

この発明によれば、大粒径の粉末に1種又は2種以上の平均粒径からなる小粒径の粉末が積層されているので、その小粒径の粉末の種類を選択すれば、得られた複合粒子に各種の特性や機能を持たせることができる。なお、従来の汎用装置では、大きな機械的な力を粉末に加える方法でしか製造できなかったので、小粒径の粉末がすでに付着している大粒径の粉末の表面にさらに別の小粒径の粉末を付着しようとしても、その機械的な力によって大粒径の粉末表面に既に付着している小粒径の粉末が剥がれてしまい、小粒径の粉末を積層させることは不可能であったが、本発明によれば、浮遊循環による粒子間の衝突力のみで複合粒子を製造する方法や装置を用いるので、従来のような問題がなく、小粒径の粉末の積層構造を実現できる。

【0023】

本発明の複合粒子の好ましい態様として、前記小粒径の粉末が、金属、酸化物、炭化物、窒化物、樹脂及びダイヤモンドから選ばれる少なくとも1種の粉末であり、前記大粒径の粉末が、金属、樹脂及びセラミックスから選ばれる粉末であるように構成する。

【0024】

この発明によれば、大粒径の粉末や小粒径の粉末としてを各種の材質のものを適用すれば、所望の用途に対応した複合粒子を得ることができる。

【発明の効果】

【0025】

本発明のコーティング方法、装置によれば、密閉容器内で浮遊循環した粉末が相互に衝突し合うことによって、大粒径の粉末表面に小粒径の粉末が付着するので、従来の方法のように、大きな機械的な力が粉末に加わらず、粉末の変形や不純物汚染が生じない。その結果、例えば球状粉末等のような所定形状の粉末を、加工後の変形や不純物汚染を気にすることなく使用することができるので、所定形状の複合粒子を一定品質で得ることが可能となる。

【0026】

こうした本発明のコーティング方法によれば、簡便且つ短時間でコーティングすることができ、また、本発明のコーティング装置によれば、構造が比較的単純であるため、装置の低価格化や小型化を実現できる。さらに、本発明のコーティング方法、装置によれば、小粒径の粉末を大粒径の粉末の表面に付着させることによって、マクロ的にみれば、両者の粉末を均一に分散混合することができるので、粉末の混合手段としても効果的である。

【0027】

本発明の複合粒子によれば、一定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明を実施形態に基づき詳細に説明する。なお、以下の実施形態は、本発明の好ましい例であって、その実施形態に限定解釈されるものではない。

【0029】

[コーティング装置]

最初に、コーティング装置について説明する。図1は、本発明のコーティング装置の一例を示す概略図である。本発明のコーティング装置10は、図1に示すように、大小少なくとも2種以上の平均粒径からなる粉末を収容するための密閉容器11と、密閉容器11内に設けられて前記粉末を気流30によって浮遊循環させるための気流発生装置14と、大粒径の粉末の表面に小粒径の粉末を付着させる条件を制御するための制御装置(18〜21)と、を有する装置である。以下、各構成要素について説明する。

【0030】

(密閉容器)

密閉容器11は、大小少なくとも2種以上の平均粒径からなる粉末(後述する。)を収容するための容器であり、図1に示すように、容器本体部12と蓋部13とで密閉状態となるように構成されている。密閉容器の形状は、円筒形でも、箱形でもよく、特に限定されないが、発生した気流の流れを考慮すれば、円筒型が好ましい。容器本体部12と蓋部13とによる密閉は、少なくとも、中に入れた粉末が外部に漏れ出ない程度の密閉性であればよく、例えば一般的なオーリングやシリコンゴムリング等の封止部材40を容器本体部12と蓋部13との間に介して密閉する方法を例示できる。こうした密閉容器11は、中に入れる粉末の材質や種類を考慮し、各種の材質で構成する。例えば、ステンレススチール製、ガラス製、エンジニアリングプラスチック製等を挙げることができる。また、密閉容器11の容量は特に限定されないが、例えば200cm3程度の小型のものから、数m3程度の大型のものを挙げることができる。小型のものは実験研究用途で好ましく用いることができ、また、大型のものは準量産や量産工程で好ましく用いることができる。

【0031】

(気流発生装置)

気流発生装置14は、密閉容器11内に設けられて密閉容器11内に入れられた粉末(後述する。)を気流30によって浮遊循環させるための装置である。本願でいう「浮遊循環」とは、密閉容器内に入れられた大粒径と小粒径の粉末のいずれもが、発生した気流によって舞い上がり、浮遊した状態で密閉容器内を循環することをいう。図1の例では、機械的に気流を発生させており、密閉容器11内の底面(すなわち容器本体部12の底面)に回転型の気流発生フィン15を設けている。この気流発生フィン15は、回転によって上昇気流を生じさせるものであり、中心軸16に、いわゆるプロペラ形態のフィンが設けられたものである。気流発生フィン15の形状は特に限定されず、図1に示すようなプロペラ状のものであってもよいし、気流を発生できる他の形状であってもよい。なお、中心軸16には通常、軸受部材22が設けられ、後述する気流調整装置21に接続されている。

【0032】

密閉容器内の上面(すなわち蓋部材13の内面)には、気流発生フィン15の回転により発生した上昇気流を一様な下降気流に変化させる突起17を設けることが好ましい。こうした突起17を設けなくても、上昇気流を下降気流に変化させることは可能であるが、突起17を設けた方が、その流れをより一様ないし一定なものとすることができる。突起17は、図1に示すように、円形状の蓋部13の中央に、釣鐘状、台形状、又は円錐状の形態で設けることができる。また、円形状の蓋部13の中心を横切るように横断する形態であってもよいし、横断する形態の中央部のみを除去したような形態であってもよい。

【0033】

(制御装置)

制御装置は、大粒径の粉末の表面に小粒径の粉末を付着させる条件を制御するための装置である。例えば図1に示すように、密閉容器11を加熱又は冷却する温度調節装置18、気流30の流速を制御する気流調整装置21、及び、密閉容器11内に反応性ガス又は不活性ガスを供給する雰囲気調整装置(19,20)、から選ばれる少なくとも1以上の装置を備えるように構成することにより、所望の複合粒子を得ることが可能となる。

【0034】

温度調整装置18は、密閉容器11を加熱又は冷却する装置であり、例えば図1に示すように、容器本体部12の外周に設けることができる。この温度調整装置18は、加熱用の電熱ヒータや冷却用の冷媒配管を任意に備えている。図1の例では、気流発生フィン15をモータによって回転させているので、密閉容器内の温度は上昇するため、温度調整装置18には、冷却用の冷媒配管を有する温度調整装置18を設けることが好ましい。なお、冷媒としては、例えば水等を用いることができる。

【0035】

気流調整装置21は、気流30の流速を制御する装置であり、例えば図1に示すように、容器本体部12の下側に配置され、気流発生フィン15の中心軸16に連結するモータ等を有している。この気流調整装置21には、モータの出力を調整するツマミや回転計が設けられており、気流の流速を制御することができる。気流の流速は、密閉容器内に入れた粉末が空間を浮遊循環するに足る速さであることが必要であり、例えば後述の実施例では、気流発生フィン15を25000rpmで回転させ、18m/秒の流速で浮遊循環させている。

【0036】

雰囲気調整装置は、密閉容器11内に反応性ガス又は不活性ガスを供給する装置であり、図1に示すように、開閉バルブ20を有する配管19等を挙げることができる。密閉容器11内の雰囲気は、通常は大気雰囲気で行われるが、粉末の種類や材質、さらには気流による浮遊循環時の発熱等、必要に応じて、各種の雰囲気とすることができる。例えば、配管19から不活性ガス、非反応性ガス、反応性ガス等を供給することができる。具体的には、アルゴンガス、ヘリウムガス、窒素ガス、酸素ガス、水素ガス、又はそれらを任意に組み合わせた混合ガス等の各種のガスを供給することができる。また、密閉容器内は、通常、大気圧で行われるが、加圧状態としてもよく、その場合にも、この雰囲気調整装置によって制御することができる。

【0037】

以上説明したように、本発明のコーティング装置10によれば、上記のような密閉容器11と気流発生装置14と制御装置21とを有するので、密閉容器11内で浮遊循環した粉末を相互に衝突させ、大粒径の粉末の表面に小粒径の粉末を付着させることができる。その結果、従来のメカノフュージョン法やメカニカルミリング法のように、大きな機械的な力が粉末に加わらず、粉末の変形や不純物汚染がなく、所望形状と所望品質の複合粒子を製造することができる。本発明のコーティング装置10で得られた複合粒子は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0038】

[コーティング方法及び複合粒子]

次に、コーティング方法及び得られた複合粒子について説明する。図2は、本発明で得られた複合粒子の一例を示す平面図であり、図3は、大粒径の粉末の表面に付着した小粒径の粉末の付着形態を示す模式的な断面図であり、図4は、大粒径の粉末の表面に付着した小粒径の粉末の積層形態を示す模式的な断面図である。

【0039】

本発明のコーティング方法は、大小少なくとも2種以上の平均粒径からなる粉末を密閉容器内に収容し、収容された粉末を気流によって浮遊循環して前記大粒径の粉末表面に前記小粒径の粉末を付着する方法である。また、本発明の複合粒子は、図2〜図4に示すように、上記本発明のコーティング方法又は上記本発明のコーティング装置によって得られた複合粒子1であって、大粒径の粉末2の表面に小粒径の粉末3(又は3,5)が付着してなり、その大粒径の粉末2が機械的な変形を有することなく一様な形状で存在している粒子である。一様な形状となっている複合粒子1は、分級し易いという利点がある。

【0040】

使用する粉末は、大小少なくとも2種以上の平均粒径からなる粉末である。具体的には、大粒径の粉末2と小粒径の粉末3とを少なくとも有している。小粒径の粉末3の平均粒径は、その粉末3が大粒径の粉末2の表面に付着することができる程度の大きさであり、例えば、大粒径の粉末2の直径の5分の1〜10000分の1の範囲であることが好ましく、10分の1〜1000分の1の範囲であることがより好ましい。

【0041】

一方、大粒径の粉末2の平均粒径は特に制限はないが、例えば0.1μm〜100μmの範囲であることが好ましく、1μm〜50μmの範囲であることがより好ましい。なお、本願でいう平均粒径とは、測定試料を市販の粒度分布測定装置でD50径あるいはラジアン径を測定した値で表したものである。大粒径の粉末2の平均粒径に対する小粒径の粉末3の平均粒径の上記の関係から、小粒径の粉末3の平均粒径としては、例えば0.01μm〜20μmの範囲であることが好ましく、0.1μm〜10μmの範囲であることがより好ましい。

【0042】

なお、小粒径の粉末は、1種類でもよいし2種類以上であってもよい。1種類の小粒径の粉末3を用いる場合には、図3に示すように、小粒径の粉末3を大粒径の粉末2の表面に単層状態で付着させることができる。こうすることにより、小粒径の粉末3の種類を選択すれば、得られた複合粒子1に各種の特性や機能を持たせることができる。

【0043】

また、2種類以上の小粒径の粉末3,5を用いる場合には、それぞれを同時に密閉容器内に入れて大粒径の粉末2の表面に付着させてもよいし、また、図4に示すように、最初に1種類の小粒径の粉末3を密閉容器11に入れて大粒径の粉末2の表面に付着させ、その後に、他方の種類の小粒径の粉末5を密閉容器11に入れて大粒径の粉末2の表面に、小粒径の粉末3,5の積層形態として付着させてもよい。特に後者においては、大粒径の粉末2に小粒径の粉末3,5が積層されているので、その小粒径の粉末3,5の種類を選択すれば、得られた複合粒子1に各種の特性や機能を持たせることができる。なお、従来の汎用装置(メカノフュージョン装置やメカニカルミリング装置)では、大きな機械的な力を粉末に加える方法でしか製造できなかったので、小粒径の粉末3がすでに付着している大粒径の粉末2の表面にさらに別の小粒径の粉末5を付着しようとしても、その機械的な力によって大粒径の粉末2の表面に既に付着している小粒径の粉末3が剥がれてしまい、他の小粒径の粉末5を積層させることは不可能であったが、本発明によれば、気流浮遊循環による粒子間の衝突力のみで複合粒子1を製造する方法や装置を用いるので、従来のような問題がなく、小粒径の粉末3,5の積層構造を実現できる。

【0044】

大粒径の粉末2としては、得られる複合粒子の用途に応じて選択された各種のものを用いることができる。例えば、金属粉末であっても無機粉末であっても有機粉末であってもよい。金属粉末としては、鉄粉等を例示することができ、有機粉末としては、ポリエチレン、PMMA、ポリカーボネート等の樹脂粉末を例示することができ、無機粉末としては、セラミックス粉末を例示でき、具体的には、酸化アルミニウム(アルミナ)、酸化ジルコニウム(ジルコニア)等の酸化物、炭化物、窒化物、ダイヤモンド等から選ばれる少なくとも1種の粉末等を例示することができる。

【0045】

大粒径の粉末2の形状は、球形状であっても、非球形状であってもよく、複合粒子の用途によって任意に選択されるが、好ましくは、球形状であることが好ましい。そうした球形状は、球形度で表されることがあるが、その球形度は高いことが望ましく、例えば球形度0.7以上、好ましくは0.85以上、より望ましくは、0.9以上のものであることが望ましい。なお、球形度とは、平均球形度を示しており、実体顕微鏡や走査型電子顕微鏡等にて撮影した粒子像を画像解析装置等に取り込み、写真から任意の粒子の投影面積(a)と輪郭周長L(a)を計測し、L(a)と同一の輪郭周長を持つ真円の面積を(b)とした場合、「(b)=π×(L(a)/2π)2」と表すことができる。従って、球形度は、「球形度=(a)/(b)=(a)×4π/(L(a))2」の式で算出することができる。

【0046】

このようにして、ある一定個数の粒子の球形度を求め、平均値を平均球形度とすることができるが、この際、200個以上の粒子を使用して算出することが好ましい。上記以外の球形度の測定方法としては、粒子像分析装置等にて定量的に自動計測された個々の粒子の円形度から、「球形度=(円形度)2」の式により換算して球形度を求めることもできる。

【0047】

なお、2種以上の大粒径の粉末と、1種の小粒径の粉末とを密閉容器11内に入れれば、小粒径の粉末を、2種以上の大粒径の粉末それぞれの表面に付着させることができるので、複合粒子の用途に応じてこうした形態とすることもできる。

【0048】

一方、小粒径の粉末(3,5)も、上記の大粒径の粉末と同様の各種のものを例示でき、それらの中から複合粒子の用途に応じたものを選択することができる。例えば、金属粉としては、鉄粉等を例示することができ、有機粉末としては、ポリエチレン、PMMA、ポリカーボネート等の樹脂粉末を例示することができ、無機粉末としては、セラミックス粉末を例示でき、具体的には、酸化アルミニウム(アルミナ)、酸化ジルコニウム(ジルコニア)等の酸化物、炭化物、窒化物、ダイヤモンド等から選ばれる少なくとも1種の粉末等を例示することができる。

【0049】

本発明のコーティング方法においては、密閉容器内に収容された粉末を気流によって浮遊循環するが、そうした気流浮遊循環のみによって大粒径の粉末2の表面に小粒径の粉末3を付着させる。その付着形態は、図3に示すように、衝突による埋設、物理吸着、及び静電気力のいずれかであるものとなっている。なお、図3中の符号4は、小粒径の粉末3が大粒径の粉末2に埋設されたときの凹部4であり、大粒径の粉末2と小粒径の粉末3とがその接触界面において、大粒径の粉末2が小粒径の粉末3の表面形状に追従して塑性変形して凹部4を形成し、比較的大きな接触面積を持って、物理的及び/又は化学的に結合された状態を指すものである。

【0050】

本願の付着形態は、前記の埋設形態の他、例えばファンデルワールス力等の物理吸着による付着形態や、静電気力等による付着形態や、接着作用層の存在によって表面に保持された付着形態であってもよい。いずれにしても、気流による浮遊循環時の粉末同士の衝突によって生じた付着形態であればよく、その付着メカニズム等は問わない。なお、接着作用層とは、例えば大粒径の粉末2の表面に、接着作用層になる小粒径の粉末3を付着させ、さらにその後に別の小粒径の粉末を浮遊循環により付着させる場合や、あるいは、密閉容器内に供給した反応性ガスによって大粒径の粉末2の表面に接着作用層を形成し、その後に小粒径の粉末3を浮遊循環させて付着させる場合等がある。

【0051】

本発明においては、こうした形態で複合粒子1が構成されているので、大粒径の粉末2の表面での微視的な変形はあるものの、大粒径の粉末2自体の形状が変化するような大きな変形はない。こうした形態的な特徴は、気流浮遊循環により複合させた複合粒子の特徴である。

【0052】

以上、本発明のコーティング方法によれば、密閉容器内に収容された大小2種以上の粉末を気流によって浮遊循環するので、密閉容器内で浮遊循環した粉末が相互に衝突し合うことによって、大粒径の粉末2の表面に小粒径の粉末3が付着する。こうした本発明においては、従来のメカノフュージョン法やメカニカルミリング法のように、大きな機械的な力が粉末に加わらず、粉末の変形が生じないので、例えば球状粉末等のような所定形状の粉末を、加工後の変形を気にすることなく使用することができる。また、粉末に大きな力で接触する部材を使用しないので、そうした部材からの不純物汚染や反応物汚染がなく、所望品質の複合粒子1を得ることができる。その結果、本発明の方法で得られた複合粒子1は、所定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質な複合粒子として使用することができる。

【0053】

また、本発明の複合粒子1によれば、大粒径の粉末2の表面に小粒径の粉末2が付着してなり、その大粒径の粉末1が機械的な変形を有することなく一様な形状で存在しているが、こうした形状は、上記本発明のコーティング方法や装置で得られた特徴的な形態であり、従来のようなメカノフュージョン法やメカニカルミリング法では得ることができない形態である。こうした形態からなる本発明の複合粒子1は、一定形状の複合粒子を一定品質で得ることが可能となるので、例えば、医療、輸送機器、機械、電子機器の各分野で利用される高品質の複合粒子として使用することができる。

【0054】

なお、本発明のコーティング方法によれば、簡便且つ短時間でコーティングすることができ、また、本発明のコーティング装置によれば、構造が比較的単純であるため、装置の低価格化や小型化を実現できる。さらに、本発明のコーティング方法、装置によれば、小粒径の粉末を大粒径の粉末の表面に付着させることによって、マクロ的にみれば、両者の粉末を均一に分散混合することができるので、粉末の混合手段としても効果的である。

【0055】

得られた複合粒子1において、大粒径の粉末2の表面に付着した小粒径の粉末3の表面被覆率としては、0.5〜100%の範囲とすることができる。この範囲の表面被覆率を有する複合粒子は、その表面被覆率に応じた特性を発現させることができる。例えば小粒径の粉末が研磨用粉末である場合には、その表面被覆率に応じた研磨性能を発現でき、また、小粒径の粉末が酸化アルミニウム粉末である場合には、その表面被覆率に応じた研磨性能を発現できる。

【0056】

本発明の複合粒子1を磁気研磨用とする場合、大粒径の粉末2としては、例えば、カルボニル鉄粉、電解鉄のような鉄材、ニッケル、ないしNi−P合金やNi−B合金等のニッケル合金材、コバルトないしコバルト合金、等の金属、あるいは、磁性セラミックス等を用いることができる。磁性セラミックスとしては、例えば、Mn−Znフェライト、Ni−Znフェライト、Ni−Cu−Zn系フェライト等の磁性セラミックのほか、Fe、Co、Ni、Gd、Dy、Cu2MnAl、Cu2MnIn、MnB、Fe3C、Mn4N、MnBi、MnSb、MnAs、CrFe、CrO2、EuS、EuO、CoPt、Fe3Al、MnFe2O4、FeFe2O4、SmFeO3、CoFe2O4、NiFe2O4、MnBi、CuFe2O4、Li0.5Fe2.5O4、MgFe2O4、Y3Fe5O12、Gd3Fe5O12、Fe3O4、Fe2O3、BaFe12O19、La0.5Ca0.5MnO3等の磁性粒子の少なくとも1種を含み、これらを炭化ケイ素、窒化ケイ素、窒化チタン、窒化ジルコニウム、酸化アルミニウム、酸化ジルコニウム、窒化クロム、炭化クロム、炭窒化クロム、炭化チタン、炭化ジルコニウム等といった酸化物、窒化物、炭化物、さらに酸窒化物、ケイ化物及びホウ化物と共に焼結してなる磁性セラミック等公知の各種のものを用いることができる。

【0057】

このときの小粒径の粉末3としては、研磨処理を行おうとする被加工物に対する研磨力等に応じて適当なものが用いられるが、例えば、JIS表示でA、WA、GC、SA、MA、C、MD、CBNといったものを含む、Al2O3、SiC、ZrO2、B4C及びダイヤモンド、立方晶窒化ホウ素、MgO、CeO2又はヒュームドシリカ等といった、各種酸化物、炭化物、ダイヤモンド、及び窒化物等を1種又は2種以上組み合わせて用いることができる。

【0058】

なお、こうした研磨作用を有する小粒径の粉末3を、ボンド用粉末と一緒に密閉容器内に入れて浮遊循環させると、大粒径の粉末2に付着したボンド用粉末が小粒径の粉末3を固定するので、砥粒用途の複合粒子として好ましい。なお、ボンド用粉末としては、例えばポリカーボネート、PE、PMMA等の樹脂粉末を好ましく挙げることができる。

【0059】

このように、研磨処理用の複合粒子を構成する小粒径の粉末として研磨力に優れた粉末を用い、その粉末を、磁性金属や磁性セラミックス等からなる大粒径の粉末の表面に付着させれば、研磨特性が一定な砥粒を提供することができる。

【実施例】

【0060】

以下、本発明を実施例に基づき具体的に説明する。

【0061】

(実施例1)

直径134mmで容量が150cm3の円筒状の密閉容器11と、その密閉容器内の底面に設けたプロペラ状の気流発生フィン15と、密閉容器11の下に配置して気流発生フィン15の中心軸16を回転させるモータを備えた気流調整装置21とで構成されたコーティング装置10を用いた。このコーティング装置10において、蓋部13としては、内側の中心部に、上昇気流を下降気流に安定して変化させる突起17を有するものを用いた。また、気流発生フィン15の回転によって熱が発生するので、密閉容器11の周りに冷却水を冷媒とした冷却配管を巻いて冷却しながら動作させた。

【0062】

密閉容器11内に、(11.818)gの大粒径粉末2と(0.6630)gの小粒径粉末3を入れて、大気雰囲気、大気圧下で、25000rpmで2分30秒間、気流発生フィン15を回転させ、それらの粉末を密閉容器内で浮遊循環させた。大粒径の粉末2として平均粒径7μmの鉄粉を用い、小粒径の粉末3として#30000番のWA(平均粒径0.3μmのホワイトアルミナ:酸化アルミニウム)を用い、上記配合量によってFe/10vol%アルミナとした。このときの気流は、図1に示すように、気流発生フィン15の回転により、密閉容器内の内壁付近で上昇気流となり、中心付近で下降気流となって、密閉容器1の内部で浮遊循環しているのが確認された。また、気流発生フィン15を25000rpmで回転させたときの気流の速さをポケット空調形(タスコジャパン株式会社製、TMS310、測定最大風速60m/秒)で測定したところ、18m/秒であった。

【0063】

こうして実施例1の複合粒子を作製した。図5は、実施例1の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。図5に示すように、得られた複合粒子は、大粒径の粉末2の表面に小粒径の粉末3が一様に付着していた。また、大粒径の粉末2に大きな変形等は生じていなかった。さらに、図5(B)に示すように、小粒径の粉末3である酸化アルミニウム粉末の凝集はほとんどなく、大粒径の粉末2である鉄粉の表面に均質にコーティングされているのが確認された。

【0064】

(実施例2)

実施例1において、小粒径の粉末3である酸化アルミニウムの代わりにダイヤモンド粉末(平均粒径0.3μm)を用いた他は、実施例1と同様の浮遊循環を行って、実施例2の複合粒子を作製した。図6は、実施例2の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。図6に示すように、得られた複合粒子は、大粒径の粉末2の表面に小粒径の粉末3が一様に付着していた。また、大粒径の粉末2に大きな変形等は生じていなかった。さらに、図6(B)に示すように、小粒径の粉末3であるダイヤモンド粉末の凝集はほとんどなく、大粒径の粉末2である鉄粉の表面に均質にコーティングされているのが確認された。

【0065】

(比較例1)

実施例1で用いた大粒径の粉末と小粒径の粉末を用いてメカニカルミリング法で処理した。ミリング条件は、79rpm、12時間の条件で行った。図7は、比較例1の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。図7(A)に示すように、得られた複合粒子は、機械的な力によって潰されて扁平しており、実施例1に示すような一様な形状にはなっていなかった。また、図7(B)に示すように、小粒径の粉末3である酸化アルミニウム粉末の凝集が認められた。

【図面の簡単な説明】

【0066】

【図1】本発明のコーティング装置の一例を示す概略図である。

【図2】本発明で得られた複合粒子の一例を示す平面図である。

【図3】大粒径の粉末の表面に付着した小粒径の粉末の付着形態を示す模式的な断面図である。

【図4】大粒径の粉末の表面に付着した小粒径の粉末の積層形態を示す模式的な断面図である。

【図5】本発明(実施例1)の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。

【図6】実施例2の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。

【図7】比較例1の複合粒子の電子顕微鏡写真(A)と反射電子像(B)である。顕微鏡写真である。

【符号の説明】

【0067】

1 複合粒子

2 大粒径の粉末

3 小粒径の粉末

4 凹部

5 他の小粒径の粉末

10 コーティング装置

11 密閉容器

12 容器本体部

13 蓋部

14 気流発生装置

15 気流発生フィン

16 中心軸

17 突起

18 温度調整装置

19 配管

20 開閉バルブ

21 気流調整装置

22 軸受部材

30 気流

40 封止部材

【特許請求の範囲】

【請求項1】

大小少なくとも2種以上の平均粒径からなる粉末を密閉容器内に収容し、収容された粉末を気流によって浮遊循環して前記大粒径の粉末の表面に前記小粒径の粉末を付着することを特徴とするコーティング方法。

【請求項2】

前記大粒径の粉末の表面への小粒径の粉末の付着は、衝突による埋設、物理吸着、及び静電気力のいずれかである、請求項1に記載のコーティング方法。

【請求項3】

前記大粒径の粉末には、1種又は2種以上の平均粒径からなる小粒径の粉末がすでに付着している、請求項1又は2に記載のコーティング方法。

【請求項4】

大小少なくとも2種以上の平均粒径からなる粉末を収容するための密閉容器と、

前記密閉容器内に設けられて前記粉末を気流によって浮遊循環させるための気流発生装置と、

前記大粒径の粉末の表面に前記小粒径の粉末を付着させる条件を制御するための制御装置と、を有することを特徴とするコーティング装置。

【請求項5】

前記気流発生装置は、前記密閉容器内の底面に設けられた回転型の気流発生フィンである、請求項4に記載のコーティング装置。

【請求項6】

前記密閉容器内の上面には、前記気流発生フィンの回転により発生した上昇気流を一様な下降気流に変化させる突起が設けられている、請求項5に記載のコーティング装置。

【請求項7】

前記制御装置は、

前記密閉容器を加熱又は冷却する温度調節装置、前記気流の流速を制御する気流調整装置、及び、前記密閉容器内に反応性ガス又は不活性ガスを供給する雰囲気調整装置、から選ばれる少なくとも1以上の装置を備える、請求項4〜6のいずれか1項に記載のコーティング装置。

【請求項8】

請求項1〜3のいずれか1項に記載のコーティング方法又は請求項4〜7のいずれか1項に記載のコーティング装置によって得られた複合粒子であって、

大粒径の粉末の表面に小粒径の粉末が付着してなり、当該大粒径の粉末が機械的な変形を有することなく一様な形状で存在していることを特徴とする複合粒子。

【請求項9】

前記小粒径の粉末が、前記大粒径の粉末の表面上に単層状態で付着している、請求項8に記載の複合粒子。

【請求項10】

前記大粒径の粉末には、1種又は2種以上の平均粒径からなる小粒径の粉末が積層されている、請求項8又は9に記載の複合粒子。

【請求項11】

前記小粒径の粉末が、金属、酸化物、炭化物、窒化物、樹脂及びダイヤモンドから選ばれる少なくとも1種の粉末であり、前記大粒径の粉末が、金属、樹脂及びセラミックスから選ばれる粉末である、請求項8〜10のいずれか1項に記載の複合粒子。

【請求項1】

大小少なくとも2種以上の平均粒径からなる粉末を密閉容器内に収容し、収容された粉末を気流によって浮遊循環して前記大粒径の粉末の表面に前記小粒径の粉末を付着することを特徴とするコーティング方法。

【請求項2】

前記大粒径の粉末の表面への小粒径の粉末の付着は、衝突による埋設、物理吸着、及び静電気力のいずれかである、請求項1に記載のコーティング方法。

【請求項3】

前記大粒径の粉末には、1種又は2種以上の平均粒径からなる小粒径の粉末がすでに付着している、請求項1又は2に記載のコーティング方法。

【請求項4】

大小少なくとも2種以上の平均粒径からなる粉末を収容するための密閉容器と、

前記密閉容器内に設けられて前記粉末を気流によって浮遊循環させるための気流発生装置と、

前記大粒径の粉末の表面に前記小粒径の粉末を付着させる条件を制御するための制御装置と、を有することを特徴とするコーティング装置。

【請求項5】

前記気流発生装置は、前記密閉容器内の底面に設けられた回転型の気流発生フィンである、請求項4に記載のコーティング装置。

【請求項6】

前記密閉容器内の上面には、前記気流発生フィンの回転により発生した上昇気流を一様な下降気流に変化させる突起が設けられている、請求項5に記載のコーティング装置。

【請求項7】

前記制御装置は、

前記密閉容器を加熱又は冷却する温度調節装置、前記気流の流速を制御する気流調整装置、及び、前記密閉容器内に反応性ガス又は不活性ガスを供給する雰囲気調整装置、から選ばれる少なくとも1以上の装置を備える、請求項4〜6のいずれか1項に記載のコーティング装置。

【請求項8】

請求項1〜3のいずれか1項に記載のコーティング方法又は請求項4〜7のいずれか1項に記載のコーティング装置によって得られた複合粒子であって、

大粒径の粉末の表面に小粒径の粉末が付着してなり、当該大粒径の粉末が機械的な変形を有することなく一様な形状で存在していることを特徴とする複合粒子。

【請求項9】

前記小粒径の粉末が、前記大粒径の粉末の表面上に単層状態で付着している、請求項8に記載の複合粒子。

【請求項10】

前記大粒径の粉末には、1種又は2種以上の平均粒径からなる小粒径の粉末が積層されている、請求項8又は9に記載の複合粒子。

【請求項11】

前記小粒径の粉末が、金属、酸化物、炭化物、窒化物、樹脂及びダイヤモンドから選ばれる少なくとも1種の粉末であり、前記大粒径の粉末が、金属、樹脂及びセラミックスから選ばれる粉末である、請求項8〜10のいずれか1項に記載の複合粒子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−72679(P2009−72679A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−243236(P2007−243236)

【出願日】平成19年9月20日(2007.9.20)

【出願人】(304036743)国立大学法人宇都宮大学 (209)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月20日(2007.9.20)

【出願人】(304036743)国立大学法人宇都宮大学 (209)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]