コーティング膜、コーティング膜で被覆された物品及び耐食性コーティング方法

【課題】製造コストを増加させずに耐食性に優れたコーティング膜、コーティング膜で被覆された物品及び耐食性コーティング方法を提供する。

【解決手段】CO2及びNiめっき液を混合分散部60に供給してめっき分散体を生成する。このめっき分散体は、一対の電極が設けられためっき槽61に供給される。めっき槽61では、CO2を超臨界状態として、電極に電圧を印加して、電解めっきを行い、基板Wの表面にNi膜を形成する。この電解めっきの完了後、Auめっき液をめっき槽61に供給して、無電解めっきを行う。すなわち、表面のNiと、Auめっき液に含まれるAuとが置換されて、Ni膜上に、Au膜が形成される。

【解決手段】CO2及びNiめっき液を混合分散部60に供給してめっき分散体を生成する。このめっき分散体は、一対の電極が設けられためっき槽61に供給される。めっき槽61では、CO2を超臨界状態として、電極に電圧を印加して、電解めっきを行い、基板Wの表面にNi膜を形成する。この電解めっきの完了後、Auめっき液をめっき槽61に供給して、無電解めっきを行う。すなわち、表面のNiと、Auめっき液に含まれるAuとが置換されて、Ni膜上に、Au膜が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐食性を確保するためのコーティング膜、コーティング膜で被覆された物品及び耐食性コーティング方法に関する。

【背景技術】

【0002】

現在、腐食や変色の防止などのために、物の表面を他の物質で被覆すること(コーティング)がなされている。このような耐食性のコーティングは、合成樹脂などにより行われるのが一般的である。しかし、合成樹脂は、導電性でなく、また熱伝導性も悪い。そこで、表面に導電性や熱伝導性が必要な場合には、腐食が生じ難い貴金属により、表面をコーティングすることが行われている。

【0003】

このコーティング膜を形成する方法の1つとして、めっき処理がある。従来、良好なめっきを行うために、超臨界状態とした物質と、電解質溶液(めっき液)とを用いてめっき処理を行う技術が開示されている(例えば、特許文献1参照。)。この特許文献1においては、浴中に超臨界状態とした物質を含むため、イオンが拡散されて電極等の反応性が高まるので良好なめっきを行えるとしている。

【特許文献1】特許第3571627号公報(第1頁、第11頁)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、めっき処理で膜を形成する場合は、ピンホールやクラックなどが存在したり、又は表面が粗くなったりするといった問題がある。貴金属めっきにピンホールがある場合には、このピンホールを介して、腐食を起こす物質が、地金の卑金属と化学反応を起こし、腐食が生じることがある。

【0005】

そこで、耐食性をより高めるために、発生するピンホールを消失させる必要がある。従来は、めっきにより形成される膜を厚くすることにより、ピンホールを消失させていた。しかし、膜を厚くする場合には、使用される貴金属の量が多くなる。貴金属は高価であるため、耐久性を高めるために使用量が増えると、コーティング膜を形成するための製造コストが増えるという問題があった。

【0006】

本発明は、上述の課題に鑑みてなされ、その目的は、製造コストを増加させずに耐食性に優れたコーティング膜、コーティング膜で被覆された物品及び耐食性コーティング方法を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1に記載の発明は、対象物を被覆し、耐食性を確保するためのコーティング膜であって、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成された貴金属膜を含むことを要旨とする。

【0008】

請求項2に記載の発明は、対象物を被覆し、耐食性を確保するためのコーティング膜であって、前記対象物の表面に対して、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成した下地膜と、この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを要旨とする。

【0009】

請求項3に記載の発明は、請求項2に記載のコーティング膜において、第2のめっき処理は置換めっき処理であることを要旨とする。

請求項4に記載の発明は、請求項2又は3に記載のコーティング膜において、前記下地膜の厚さは、10nm以上であることを要旨とする。

【0010】

請求項5に記載の発明は、請求項1〜4のいずれか1つに記載のコーティング膜において、前記拡散流体は、超臨界流体又は亜臨界流体であることを要旨とする。

請求項6に記載の発明は、請求項5に記載のコーティング膜において、前記拡散流体は、二酸化炭素であることを要旨とする。

【0011】

請求項7に記載の発明は、請求項1〜6のいずれか1つに記載のコーティング膜において、前記拡散流体を用いるめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加することを要旨とする。

【0012】

請求項8に記載の発明は、耐食性を確保するために表面をコーティング膜で被覆された物品であって、前記コーティング膜が、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成されためっき膜であることを要旨とする。

【0013】

請求項9に記載の発明は、耐食性を確保するために表面をコーティング膜で被覆された物品であって、前記コーティング膜が、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成された下地膜と、この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを要旨とする。

【0014】

請求項10に記載の発明は、請求項9に記載のコーティング膜で被覆された物品であって、前記第1のめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜が形成されたことを要旨とする。

【0015】

請求項11に記載の発明は、めっき膜の厚さが10nm以上の貴金属膜又は下地膜を有するコーティング膜で被覆されたことを要旨とする。

請求項12に記載の発明は、対象物を被覆し、耐食性を確保するためのコーティング膜を形成する方法であって、前記対象物に下地膜を形成するために、めっき液と、めっき液の拡散力を高める拡散流体とを用いためっき処理により下地膜を形成する第1の工程と、この下地膜に対して、置換めっき処理により貴金属膜を形成する第2の工程とを含むことを要旨とする。

【0016】

請求項13に記載の発明は、請求項12に記載の耐食性コーティング方法であって、前記第1の工程において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜を形成することを要旨とする。

【0017】

(作用)

請求項1又は8に記載の発明によれば、コーティング膜は、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成されためっき膜を含んで構成される。このため、良好なめっきが行えるので、ピンホールのない貴金属膜を、従来よりも薄く形成することができる。従って、貴金属の使用量が少なく製造コストを低減して、耐食性がより優れたコーティング膜を形成することができる。

【0018】

請求項2、9又は12に記載の発明によれば、めっき液と、このめっき液の拡散力を高める拡散流体とを用いて下地膜を形成し、この下地膜に対して貴金属膜を形成する。このため、表面が平坦で、ピンホールのない良好な下地膜を形成することができる。従って、貴金属膜は、より平坦な表面上に形成することができるので、貴金属の使用量を削減できる。よって、製造コストを低減して、耐食性がより優れたコーティング膜を形成することができる。

【0019】

請求項3に記載の発明によれば、下地膜の表面と置換することにより貴金属を形成する置換めっきで貴金属膜を形成する。従って、下地膜の表面が平坦に形成できると、この下地膜の表面形状を保ったまま、下地膜が置換して貴金属膜が形成されるので、貴金属膜の表面を平坦にすることができる。従って、より少ない貴金属で、耐食性に優れた膜を形成することができる。また、貴金属を形成するためにシアン浴を用いたとしても、めっき液を高圧にする必要がないため、シアンガスの発生を抑制することができる。

【0020】

請求項4又は11に記載の発明によれば、めっき膜の厚さが10nm以上である。金属のグレインの粒径が数nm程度であるため、第1のめっき膜の厚さが10nm以上であれば、孔のない第1のめっき膜を形成することができる。このように第1のめっき膜が薄い場合であっても、ピンホールがない良好な膜を形成することができ、耐食性に優れた薄膜のコーティング膜を形成することができる。

【0021】

請求項5に記載の発明によれば、拡散流体として、超臨界状態又は亜臨界状態の流体を用いる。これらの拡散流体は拡散力が非常に高く、耐食性に優れたコーティング膜を形成することができる。

【0022】

請求項6に記載の発明によれば、拡散流体は、二酸化炭素である。従って、拡散流体として用いるCO2は、めっきの副反応によって発生した水素を溶解するので、ピンホールの発生をいっそう抑えることができる。

【0023】

請求項7,10又は13に記載の発明によれば、分散促進剤を用いない場合や炭化水素系界面活性剤を用いた場合に比べて、めっき膜の表面をより平滑にすることが可能であり、良好なめっきを得ることができるので、耐食性に優れたコーティング膜を形成することができる。

【発明の効果】

【0024】

本発明によれば、耐食性に優れたコーティング膜を効率的に形成することができる。

【発明を実施するための最良の形態】

【0025】

(第1実施形態)

以下、本発明を具体化した一実施形態について説明する。実施形態においては、拡散流体として、超臨界状態の二酸化炭素(以下、「CO2」と記載する)を用いる。なお、CO2の臨界点は、31℃で7.4MPaである。

【0026】

本実施形態においては、従来の超臨界めっき装置を用いる。具体的には、めっき装置は、耐圧性のめっき槽を有する。このめっき槽は、めっき液及び分散促進剤を封入されるとともに約50℃に保った恒温層の中に配置され、更にめっき槽にはCO2導入管が接続される。また、めっき槽には、外部に設けたスターラーにより回転する撹拌子が内蔵されている。本実施形態では、スターラーを用いて攪拌子を600rpmの回転数で回転させる。更に、めっき槽には、超臨界CO2を供給する供給管が接続されている。更に、めっき槽には排出管が接続されており、この排出管にはめっき槽の圧力を調整するための圧力調整器が設けられている。そして、めっき槽には陰極となる真鍮板が配置され、この真鍮板にめっき処理が行われる。

【0027】

(実施例1)

陰極に真鍮板、陽極に白金がコーティングされたチタン板を用い、超臨界CO2中で金めっきを行った。めっき液には、市販の酸性金めっき浴((株)高純度化学研究所 Auメッキ液 K−24EA10)を用いた。めっき液には、フッ素系化合物としてF(CF(CF3)C F2O)3 CF(CF3)COOCH2CH2OCH3をCO2に対して0.5重量%加えた。このフッ素系化合物は、非イオン性親水性基を有するフッ素系化合物であり、高圧CO2と水分(ここでは、めっき液)との間で良好な分散促進機能を発現し、良好な金属皮膜を形成することができる。超臨界CO2とめっき液との体積比率を7対3とし、50℃、10MPa、電流密度0.5A/dm2で200秒間通電することにより、めっき処理を完了した。この結果、陰極の真鍮板に形成された金めっき皮膜の厚さは約1μmであった。

【0028】

(実施例2)

陰極に真鍮板、陽極にニッケル板を用い、超臨界CO2中で、下地としてニッケルめっきを行った。めっき液には、硫酸ニッケル280g/L、塩化ニッケル60g/L、ホウ酸50g/L、及び適量の光沢剤からなるワット浴を用いた。このワット浴には、フッ素系化合物としてF(CF(CF3)CF2O)3 CF(CF3)COOCH2CH2OCH3をCO2に対して0.5重量%加えた。超臨界CO2と酸性金めっき浴との体積比率を7対3として、そのめっき浴の温度を50℃、めっき槽内の圧力を10MPaに設定した。そのめっき浴の攪拌を開始し、電流密度5A/dm2で80秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成されたニッケルめっき皮膜の厚さは、約1μmであった。

【0029】

続いて、その真鍮板に置換金めっきを行った。置換金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24N)を用いた。めっき浴の温度を70℃に設定し、このめっき浴に真鍮板を10分間浸漬することにより、金めっき処理を完了した後、真鍮板を水洗した。

【0030】

(比較例1)

真鍮板に置換金めっき処理を行った。置換金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24N)を用いた。これにより、真鍮板を、70℃に熱しためっき浴に10分間浸漬することにより、めっき処理を完了した後、真鍮板を水洗した。

【0031】

(比較例2)

陰極に真鍮板、陽極にニッケル板を用い、下地としてニッケルめっき処理を行った。ここで、めっき液には、組成が、硫酸ニッケル280g/L、塩化ニッケル60g/L、ホウ酸50g/L、適量の光沢剤からなるワット浴を用いた。ワット浴の温度を50℃に設定し、電流密度5A/dm2で80秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成されたニッケルめっき皮膜の厚さは、約1μmであった。

【0032】

続いて、その真鍮板に置換金めっきを行った。置換金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24N)を用いた。めっき浴の温度を70℃に設定し、このめっき浴に真鍮板を10分間浸漬することにより、金めっき処理を完了した後、真鍮板を水洗した。

【0033】

(実施例3)

陰極に真鍮板、陽極に白金がコーティングされたチタン板を用い、超臨界CO2中で金めっきを行った。めっき液には、市販の酸性金めっき浴((株)高純度化学研究所 Auメッキ液 K−24EA10)を用いた。この酸性金めっき浴には、フッ素系化合物としてF(CF(CF3)CF2O)3 CF(CF3)COOCH2CH2OCH3を、CO2に対して0.5重量%の濃度になるように加えた。超臨界CO2と酸性金めっき浴との体積比率を7対3として、そのめっき浴の温度を50℃、めっき槽内の圧力を10MPaに設定した。そのめっき浴の攪拌を開始し、電流密度0.5A/dm2で60秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成された金めっき皮膜の厚さは、約0.3μmであった。

【0034】

(比較例3)

陰極に真鍮板、陽極に白金がコーティングされたチタン板を用い、通常の金めっきを行った。金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24EA10)を用いた。このめっき浴の温度を50℃に設定し、電流密度0.5A/dm2で60秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成された金めっき皮膜の厚さは、約0.3μmであった。

【0035】

以上の実施例1,2及び比較例1,2によって得られた真鍮板を塩酸1mol/L、硝酸1mol/L、硫酸1mol/Lのそれぞれに24時間浸した。その結果、実施例1,2によってコーティング膜を形成した真鍮板では、塩酸、硝酸及び硫酸のいずれにおいても変化はなかった。これに対して、比較例1,2によってコーティング膜を形成した真鍮板では、塩酸、硝酸及び硫酸のいずれにおいても腐食が確認された。

【0036】

以上の実施例3及び比較例3によって得られた真鍮板を、硫酸水溶液1mol/Lに室温で24時間浸漬した。その後、実施例3のコーティング膜及び比較例3のコーティング膜について、光学顕微鏡によって観察した。図3の光学顕微鏡写真から明らかなように、実施例3のコーティング膜には腐食が確認されなかった。この結果より、金めっき皮膜の厚さが1μm未満であっても、優れた耐食性が発揮されることがわかる。一方、図4の光学顕微鏡写真から明らかなように、比較例3のコーティング膜には、腐食が確認された。

【0037】

(第2実施形態)

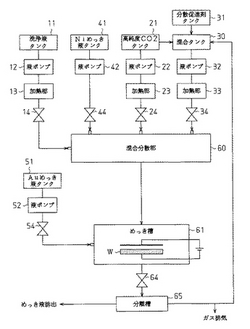

次に、本発明を具体化した別の実施形態を図1及び図2に基づいて説明する。本実施形態では、金(Au)膜を形成し、この膜の下地としてニッケル(Ni)膜を形成する場合を想定して説明する。ここで、ニッケル膜は、上記第1の実施形態と同様に拡散流体として超臨界CO2を用いた電解めっきで形成する。

【0038】

図1に示すように、本実施形態のめっき装置は、洗浄液タンク11、高純度CO2タンク21、分散促進剤タンク31、Niめっき液タンク41及びAuめっき液タンク51を有する。更に、本実施形態のめっき装置は、混合タンク30、混合分散部60及びめっき槽61を有する。

【0039】

以下に、本実施形態のめっき装置の構成を詳述する。

洗浄液タンク11は、洗浄液を収容する。本実施形態では、洗浄液として純水を用いる。この洗浄液タンク11は、洗浄液供給管を介して混合分散部60に接続されている。この洗浄液供給管には、液ポンプ12、加熱部13及び供給弁14が設けられている。液ポンプ12は洗浄液を加圧するために用いられる。加熱部13は、洗浄液を加熱するために用いられる。供給弁14は、開閉制御されることにより、洗浄液タンク11と混合分散部60との連通及び遮断を行い、混合分散部60への洗浄液の供給又は供給停止を制御する。

【0040】

高純度CO2タンク21は、拡散流体としてのCO2を収容する。この高純度CO2タンク21は、混合タンク30に接続されているとともに、混合分散部60にCO2供給管を介して接続されている。このCO2供給管には、液ポンプ22、加熱部23及び供給弁24が設けられている。液ポンプ22はCO2を加圧するために用いられる。加熱部23は、CO2を加熱するために用いられる。供給弁24は、開閉制御されることにより、高純度CO2タンク21と混合分散部60との連通及び遮断を行い、混合分散部60へのCO2の供給又は供給停止を制御する。

【0041】

また、分散促進剤タンク31は、分散促進剤を収容する。本実施形態では、分散促進剤としてフッ素系化合物を用いる。

フッ素系化合物は、フッ素基と親水性基とを有する。本発明で使用されるフッ素系化合物として望ましい化合物には、非イオン性親水性基を有するフッ素系化合物が挙げられる。この非イオン性親水性基を有するフッ素系化合物は高圧CO2中で良好な分散促進機能を発現する。

【0042】

また、フッ素基としては、直鎖或いは枝分かれを有するペルフルオロアルキル基、またはペルフルオロポリエーテル基を始めとした炭素鎖中にヘテロ原子を含むものが挙げられる。これらのうちでも炭素鎖長がペルフルオロアルキル基では3〜15程度、炭素鎖中にヘテロ原子を含むものでは3〜50程度のものが使用可能である。

【0043】

また、親水性基にはエーテル、エステル、アルコール、チオエーテル、チオエステル、アミド等の極性基が挙げられる。これらのうちでも本実施例で挙げたフッ素基がペルフルオロポリエーテル基であり、親水性基が短鎖のポリエチレングリコール基であるものが特に優れている。

【0044】

また、従来の分散促進剤である炭化水素系の界面活性剤は長鎖のポリエチレングリコール基を有しているため化学的な安定性に課題があった。これに比べて、フッ素系化合物はより安定なため、長期間の繰り返し使用に対する耐久性を期待できる。また炭化水素系界面活性剤の分解物由来の異物混入可能性も少なくなる。

【0045】

フッ素系化合物は、疎水性のフッ素基を有しているため、CO2とめっき液とが安定した分散状態を維持している時間(分散保持時間)が短く、めっき液とCO2との分離が容易であり、操作性の面でも優れている。このフッ素系化合物を用いた場合、分散操作を停止すると例えば数秒〜数十秒程度で、めっき分散体はCO2とめっき液に分離する。

【0046】

この分散促進剤タンク31は、混合タンク30に接続されている。混合タンク30は、高純度CO2タンク21から供給されるCO2と分散促進剤タンク31とから供給される分散促進剤とを混合した混合液を保存するタンクである。この混合タンク30は、供給管を介して混合分散部60に接続されている。この供給管には、液ポンプ32、加熱部33及び供給弁34が設けられている。液ポンプ32は、分散促進剤タンク31から供給される混合液を昇圧するために用いられる。加熱部33は、CO2と分散促進剤との混合液を加熱するために用いられる。供給弁34は、開閉制御されることにより、混合タンク30と混合分散部60との連通及び遮断を行い、CO2と分散促進剤との混合液の混合分散部60への供給又は供給停止を制御する。

【0047】

更に、Niめっき液タンク41は、Niめっき液を収容する。このNiめっき液タンク41は加熱・保温手段を備え、Niめっき液を所定の温度(例えば50℃程度)になるように加熱し保温する。更に、このNiめっき液タンク41は、下地めっき液供給管を介して混合分散部60に接続されている。この下地めっき液供給管には、液ポンプ42及び供給弁44が設けられている。液ポンプ42は、Niめっき液を昇圧するために用いられる。供給弁44は、開閉制御されることにより、Niめっき液タンク41と混合分散部60との連通及び遮断を行い、混合分散部60への供給又は供給停止を制御する。

【0048】

一方、混合分散部60は、混合液とNiめっき液とを混合して、分散状態に攪拌する。詳述すると、本実施形態の混合分散部60は、上流側の混合器と、これに接続された下流側の分散機とを含んで構成されている。混合器は、Niめっき液と、CO2及び分散促進剤の混合液が供給されると、Niめっき液を含むめっき混合液を生成する。分散機は、外部に設けたソレノイドの励磁により回転する撹拌子が内蔵されており、混合器で生成されためっき混合液をその成分が均一になるように分散させる。

【0049】

一方、Auめっき液タンク51は、Auめっき液を収容する。Auめっき液タンク51は加熱・保温手段を備え、Auめっき液を所定の温度(例えば50℃程度)になるように加熱し保温する。更に、このAuめっき液タンク51は、貴金属めっき液供給管を介してめっき槽61に接続されている。この貴金属めっき液供給管には、液ポンプ52及び供給弁54が設けられている。液ポンプ52は、Auめっき液を昇圧するために用いられる。供給弁54は、開閉制御されることにより、Auめっき液タンク51とめっき槽61との連通及び遮断を行い、めっき槽61への供給又は供給停止を制御する。

【0050】

混合分散部60及びAuめっき液タンク51が接続されているめっき槽61は、コーティング膜の形成を行うために、めっき処理を行う槽である。このめっき槽61には、コーティングを行う対象物品である基板Wが収容される。また、このめっき槽61は、Ni膜を電解めっきで形成するため、一対の電極が配設され、このうちのマイナス電極に基板Wが接続される。更に、このめっき槽61には、図示しないブロックヒータが設けられている。このブロックヒータは、めっき処理時に使用するめっき分散体を所定の液温に調節するために用いられる。なお、本実施形態では、Ni膜をめっきする場合には、CO2が超臨界状態となるように、液温を50℃程度に設定する。

【0051】

更に、めっき槽61は、遮断弁64が設けられた排出管を介して、分離槽65に接続されている。遮断弁64は、開閉制御されることにより、混合分散部60と分離槽65との連通及び遮断を行い、使用後のめっき液等の排出又は停滞を制御する。

【0052】

分離槽65は、めっき液を、分散促進剤を含むCO2から分離する。分離されたCO2は、これらに含まれている水素や酸素などのガスが除去された後、混合タンク30に供給される。一方、分離されたNiめっき液は、排出切換弁を介して、Niめっき液再生装置、Auめっき液再生装置又は廃液タンクと連通可能になっている。Niめっき液再生装置は、分離槽65から排出されたNiめっき液から不純物を除去し、Niめっき液の各成分を調整して再生したNiめっき液をNiめっき液タンク41に供給する。また、Auめっき液再生装置は、分離槽65から排出されたAuめっき液から不純物を除去し、Auめっき液の各成分を調整して再生したAuめっき液をAuめっき液タンク51に供給する。更に、廃液タンクには、使用した洗浄液や再生しないNiめっき液などが排出される。

【0053】

また、本実施形態のめっき装置は、制御手段としてのプロセス制御部(図示せず)を備える。このプロセス制御部は、CPU、RAM、ROM等から構成され、格納されたプログラムにより、液ポンプ12,22,32,42,52、加熱部13,23,33、供給弁14,24,34,44,54、遮断弁64及び電極等についての制御を実行する。

【0054】

次に、上述しためっき装置を用いためっき方法について、図1及び図2を参照して説明する。

まず、Au膜の下地となるNi膜を形成する。具体的には、プロセス制御部は、供給弁34,44を開き、加熱部33において加熱を行うとともに、液ポンプ32,42を駆動する。そして、プロセス制御部は、混合分散部60の分散機のソレノイドを励磁する。この場合、混合タンク30からのCO2と分散促進剤との混合液と、Niめっき液タンク41からのNiめっき液とが、加圧及び加熱された状態で混合分散部60に供給されて混合される。更に、混合分散部60の分散機において、めっき混合液が攪拌されて、より均一に分散された状態となって、めっき槽61に供給される。なお、本実施形態では、CO2、分散促進剤及びNiめっき液の分散状態の分散保持時間は短いため、プロセス制御部は、混合器で生成されるめっき分散体が、分散保持時間内でめっき槽61を流れきるように、各液ポンプ32,42の駆動を制御する。

【0055】

同時に、めっき槽61においては、電極に通電を行い、めっき槽61に供給されためっき分散体を用いて電解めっきを行う。ここでは、基板Wの表面にNi膜101を形成する。なお、このとき、遮断弁64は開かれたままである。

【0056】

そこで、めっき処理に用いためっき分散体は、分散保持時間を経過する前に、めっき槽61から分離槽65に排出される。分離槽65に排出されためっき液は、分散促進剤を含むCO2と、Niめっき液とに分離する。分離されたCO2及び分散促進剤は、不要なガスが排気された後、混合タンク30に還流される。一方、CO2と分散促進剤が分離された残りのNiめっき液は、Niめっき液再生装置に排出されて、不純物が除去され、各成分が調整されて再生された後、Niめっき液タンク41に還流される。

【0057】

その後、各液ポンプ32,42及び加熱部33を駆動し続けて、混合分散させためっき分散体を、めっき槽61において供給・排出を継続する。

そして、Ni膜101が所定の膜厚(例えば1μm)を形成した後、Au膜102を無電解めっき(置換めっき)で形成する。具体的には、プロセス制御部が、所定の時間が経過した場合、めっき槽61の電極の通電を停止する。更に、供給弁44を閉じ、液ポンプ42の駆動を停止する。これにより、Niめっき液の混合分散部60への供給が停止され、CO2混合液のみが、混合分散部60を介してめっき槽61に供給される。このCO2混合液の供給を所定時間、実行し、めっき槽61中のNiめっき液の排出が完了する。続いて、供給弁14を開き、液ポンプ12を駆動する。これにより、洗浄液タンク11から洗浄液が混合分散部60に供給され、これにより生成される洗浄分散体がNiめっき液を含むめっき分散体が流れためっき槽61内を洗浄する。そして、この洗浄液の供給を所定時間、実行すると、供給弁14を閉じ、液ポンプ12の駆動を停止して、洗浄液の供給を停止する。これにより、分散促進剤を含むCO2混合液がめっき槽61内を流れて、めっき槽61から洗浄液が排出される。

【0058】

その後、プロセス制御部は、液ポンプ52を駆動するとともに、供給弁54を開き、遮断弁64を閉じる。これにより、Auめっき液タンク51からめっき槽61にAuめっき液を供給し蓄積させる。そして、めっき槽61にAuめっき液が満たされると、プロセス制御部は、液ポンプ52を停止し、供給弁54を閉じてAuめっき液を封入する。このとき、めっき槽61内では、供給されたAuめっき液中のAuイオンが、これよりもイオン化傾向が大きいNi膜101から電子を受け渡されて、基板Wの表面のNiと置換して、Au膜102が形成される。

【0059】

そして、プロセス制御部は、供給弁54を閉じてから所定時間が経過すると、遮断弁64を開き、めっき槽61内のAuめっき液を分離槽65を介して廃液タンクに一度に排出する。以上により、めっき処理を完了する。

【0060】

本実施形態によれば、以下のような効果を得ることができる。

・ 本実施形態では、Au膜102を形成する前に、超臨界状態のCO2とNiめっき液とを含むめっき分散体を用いて、基板Wの上にNi膜101を形成する。従って、超臨界状態のCO2の拡散力によってNiめっき液を拡散させて、めっき皮膜の付き回りを向上させ、ピンホールを抑制した良好なNi膜101を形成することができる。このため、ピンホールの抑制されたNi膜101上に、Au膜102を形成することができ、薄いAu膜102で、物品である基板Wの耐食性を高めることができる。よって、少量のAuを用いて、欠陥が抑制されたAu膜を基板Wに形成できるので、製造コストを低減して耐食性に優れた膜で基板Wをコーティングすることができる。

【0061】

・ 本実施形態では、Ni膜101を形成するときに、拡散流体として超臨界状態のCO2を用いる。めっき処理中に発生した水素は超臨界状態のCO2に溶解するため、ピンホールの発生の一因である水素をNi膜101が形成される表面から除去できる。更に、Ni膜101は、混合分散部60からめっき分散体を連続的に供給・排出することにより形成される。このため、めっき処理により発生した水素が溶解したCO2をめっき槽61から速やかに排出できるので、基板Wの表面に再付着することを回避できる。従って、Ni膜101のピンホールの発生をいっそう抑制することができる。また、発生するこの水素ガスは、めっき槽61の内部が高圧であるために体積が小さくなる。従って、基板Wの表面に気泡が付着し、その部分のめっきの形成が遅れた場合にも、その面積が小さいため、発生したピンホールを消失させることができる。

【0062】

・ 本実施形態では、超臨界状態のCO2と、Niめっき液とを混合分散させるために、分散促進剤としてフッ素系化合物を用いる。分散促進剤にフッ素系化合物を用いてめっきを行なった場合、実験結果では、分散促進剤を用いない場合や従来の炭化水素系界面活性剤を用いた場合に比べてより平坦な皮膜を形成することができた。従って、このNi膜101の表面に形成するAuの量をより少なくすることが可能となる。

【0063】

・ 本実施形態では、置換めっきを用いてAu膜102を形成する。置換めっきでは、すでに形成された下地のNi膜101の表面形状を保ったままNiがAuに置き換わる。このため、下地のNi膜101を平坦に形成できるため、置き換わって形成されるAu膜102を平坦に形成することができる。従って、貴金属膜のAu膜102を非常に薄くすることができ、より少ない貴金属で耐食性に優れた膜を形成することができる。また、置換めっきによっては、表面における置換が完了すると反応が停止したり反応が遅くなったりする場合がある。この場合には、貴金属膜が無駄に厚くなることがないので、余分な貴金属が使用されることがない。

【0064】

・ 本実施形態では、CO2、分散促進剤及びNiめっき液のめっき分散体が、その分散保持時間内にめっき槽61を通過して分離槽65に到着するように、めっき分散体の流速を、液ポンプ32,42の駆動により制御する。従って、めっき分散体が安定して分散された状態を保ったまま、めっき槽61においてめっきが行われるので、基板Wに、より均一なめっきを施すことができる。

【0065】

・ 本実施形態では、Niめっき液を含むめっき分散体をめっき槽61に連続的に供給・排出して、Ni膜101を形成する。このため、めっき処理により発生した水素や基板Wの表面から剥離した不純物などを、速やかにめっき槽61から排出することができるので、不純物に汚染されないめっきを行うことができる。従って、より良好なめっきを行うことができる。

【0066】

・ 本実施形態では、遮断弁64を閉じて、Auめっき液をめっき槽61に封入して置換めっきを行い、めっき処理の完了後に使用したAuめっき液を一度に排出する。このため、Auめっき液は、めっき槽61に一度封入する量だけを使用すればよいので、高価なAuめっき液の使用量をいっそう低減することができる。

【0067】

・ 本実施形態では、超臨界CO2を用いて形成したNi膜101が1μm程度とした。このように下地膜を10nm以上とする。Ni等の金属のグレインの粒径が数nm程度であるため、Ni膜101の厚さが10nm以上であれば、孔のない第1のめっき膜を形成することができる。また、ピンホールの要因となる水素の気泡の大きさが5μm前後であるので、従来では4μm以下の膜を形成することが困難であったが、1μm以下のNi膜であっても、ピンホールがない良好なNi膜101を形成でき、ひいてはAu膜102を形成することができる。

【0068】

また、上記各実施形態は以下のように変更してもよい。

○ 上記第1実施形態においては、拡散流体としての超臨界CO2にめっき液を分散させるために、フッ素系化合物として非イオン性親水性基を有するフッ素系化合物を用いた。フッ素系化合物は、これに限定されず、フッ素基を有するフッ素系化合物であれば他の化合物を用いてもよい。更に、分散促進剤として、フッ素系化合物以外の有機化合物を使用してもよいし、分散促進剤を省略してもよい。

【0069】

○ 上記第2実施形態においては、置換めっきは、めっき槽61に封入して行った。これに限らず、Auめっき液をめっき槽61に供給・排出を継続しながら行ってもよい。この場合には、より良好なAu膜102を形成できるとともに、Auめっき液を再生すればコストの上昇を抑えることができる。また、めっき槽61内に攪拌器を設け、攪拌しながら置換めっきを行ってもよい。この場合には、より短時間でAu膜102を形成できるので、生産性を向上させることができる。

【0070】

○ 上記第2実施形態においては、超臨界CO2を用いて形成したNi膜101を下地として、この上に置換めっきでAu膜102を形成した。Au膜102は、置換めっきに限らず、例えば電解めっきや無電解めっき、又は他の乾式の膜形成方法を用いて形成してもよい。この場合でも、下地となるNi膜101をより平坦に形成できるために、Au膜102をより均一に形成することができる。従って、耐食性に優れたコーティング膜を製造コストを高くせずに形成することができる。

【0071】

○ 上記第2実施形態おいては、Au膜102を基板Wに形成する場合には、その下地としてNi膜101を形成した。これに代えて、超臨界状態のCO2とAuめっき液とを分散促進剤によって混合分散させためっき分散体を用いて、直接基板W上にAu膜102を形成してもよい。この場合、超臨界状態のCO2を用いるため、良好なめっきが行えるので、ピンホールのないAu膜102を、従来よりも薄く形成できる。従って、Auの使用量を低減して、コーティング膜の製造コストを低減できる。具体的には、図1のNiめっき液タンク41の代わりに、Auめっき液を収容したAuめっき液タンク51を設ける。そして、めっき槽61に接続されていたAuめっき液タンク51やこれらを接続するAuめっき供給管を省略する。従って、耐食性に優れたコーティング膜を形成するめっき装置をより簡素にすることができる。

【0072】

○ 上記各実施形態においては、貴金属膜としてAu膜102を形成した。これに限らず、耐食性を有する貴金属膜として他の膜、例えば、銀(Ag)や白金(Pt)などを形成してもよい。

【0073】

○ 上記各実施形態においては、貴金属膜の下地としての下地膜をNiで形成した。これに限らず、他の金属を用いて下地膜を形成してもよい。

○ 上記各実施形態においては、拡散流体として超臨界状態のCO2を用いた。これに限らず、拡散流体としては、亜臨界状態のCO2、他の亜臨界流体又は他の超臨界流体を用いてもよい。

【図面の簡単な説明】

【0074】

【図1】実施形態における電解めっきを行うめっき装置のシステム配管の概略図。

【図2】実施形態におけるコーティング膜の形成を説明する説明図。

【図3】実施例3におけるコーティング膜の光学顕微鏡写真。

【図4】比較例3におけるコーティング膜の光学顕微鏡写真。

【符号の説明】

【0075】

101…下地膜としてのNi膜、102…貴金属膜としてのAu膜。

【技術分野】

【0001】

本発明は、耐食性を確保するためのコーティング膜、コーティング膜で被覆された物品及び耐食性コーティング方法に関する。

【背景技術】

【0002】

現在、腐食や変色の防止などのために、物の表面を他の物質で被覆すること(コーティング)がなされている。このような耐食性のコーティングは、合成樹脂などにより行われるのが一般的である。しかし、合成樹脂は、導電性でなく、また熱伝導性も悪い。そこで、表面に導電性や熱伝導性が必要な場合には、腐食が生じ難い貴金属により、表面をコーティングすることが行われている。

【0003】

このコーティング膜を形成する方法の1つとして、めっき処理がある。従来、良好なめっきを行うために、超臨界状態とした物質と、電解質溶液(めっき液)とを用いてめっき処理を行う技術が開示されている(例えば、特許文献1参照。)。この特許文献1においては、浴中に超臨界状態とした物質を含むため、イオンが拡散されて電極等の反応性が高まるので良好なめっきを行えるとしている。

【特許文献1】特許第3571627号公報(第1頁、第11頁)

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、めっき処理で膜を形成する場合は、ピンホールやクラックなどが存在したり、又は表面が粗くなったりするといった問題がある。貴金属めっきにピンホールがある場合には、このピンホールを介して、腐食を起こす物質が、地金の卑金属と化学反応を起こし、腐食が生じることがある。

【0005】

そこで、耐食性をより高めるために、発生するピンホールを消失させる必要がある。従来は、めっきにより形成される膜を厚くすることにより、ピンホールを消失させていた。しかし、膜を厚くする場合には、使用される貴金属の量が多くなる。貴金属は高価であるため、耐久性を高めるために使用量が増えると、コーティング膜を形成するための製造コストが増えるという問題があった。

【0006】

本発明は、上述の課題に鑑みてなされ、その目的は、製造コストを増加させずに耐食性に優れたコーティング膜、コーティング膜で被覆された物品及び耐食性コーティング方法を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1に記載の発明は、対象物を被覆し、耐食性を確保するためのコーティング膜であって、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成された貴金属膜を含むことを要旨とする。

【0008】

請求項2に記載の発明は、対象物を被覆し、耐食性を確保するためのコーティング膜であって、前記対象物の表面に対して、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成した下地膜と、この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを要旨とする。

【0009】

請求項3に記載の発明は、請求項2に記載のコーティング膜において、第2のめっき処理は置換めっき処理であることを要旨とする。

請求項4に記載の発明は、請求項2又は3に記載のコーティング膜において、前記下地膜の厚さは、10nm以上であることを要旨とする。

【0010】

請求項5に記載の発明は、請求項1〜4のいずれか1つに記載のコーティング膜において、前記拡散流体は、超臨界流体又は亜臨界流体であることを要旨とする。

請求項6に記載の発明は、請求項5に記載のコーティング膜において、前記拡散流体は、二酸化炭素であることを要旨とする。

【0011】

請求項7に記載の発明は、請求項1〜6のいずれか1つに記載のコーティング膜において、前記拡散流体を用いるめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加することを要旨とする。

【0012】

請求項8に記載の発明は、耐食性を確保するために表面をコーティング膜で被覆された物品であって、前記コーティング膜が、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成されためっき膜であることを要旨とする。

【0013】

請求項9に記載の発明は、耐食性を確保するために表面をコーティング膜で被覆された物品であって、前記コーティング膜が、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成された下地膜と、この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを要旨とする。

【0014】

請求項10に記載の発明は、請求項9に記載のコーティング膜で被覆された物品であって、前記第1のめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜が形成されたことを要旨とする。

【0015】

請求項11に記載の発明は、めっき膜の厚さが10nm以上の貴金属膜又は下地膜を有するコーティング膜で被覆されたことを要旨とする。

請求項12に記載の発明は、対象物を被覆し、耐食性を確保するためのコーティング膜を形成する方法であって、前記対象物に下地膜を形成するために、めっき液と、めっき液の拡散力を高める拡散流体とを用いためっき処理により下地膜を形成する第1の工程と、この下地膜に対して、置換めっき処理により貴金属膜を形成する第2の工程とを含むことを要旨とする。

【0016】

請求項13に記載の発明は、請求項12に記載の耐食性コーティング方法であって、前記第1の工程において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜を形成することを要旨とする。

【0017】

(作用)

請求項1又は8に記載の発明によれば、コーティング膜は、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成されためっき膜を含んで構成される。このため、良好なめっきが行えるので、ピンホールのない貴金属膜を、従来よりも薄く形成することができる。従って、貴金属の使用量が少なく製造コストを低減して、耐食性がより優れたコーティング膜を形成することができる。

【0018】

請求項2、9又は12に記載の発明によれば、めっき液と、このめっき液の拡散力を高める拡散流体とを用いて下地膜を形成し、この下地膜に対して貴金属膜を形成する。このため、表面が平坦で、ピンホールのない良好な下地膜を形成することができる。従って、貴金属膜は、より平坦な表面上に形成することができるので、貴金属の使用量を削減できる。よって、製造コストを低減して、耐食性がより優れたコーティング膜を形成することができる。

【0019】

請求項3に記載の発明によれば、下地膜の表面と置換することにより貴金属を形成する置換めっきで貴金属膜を形成する。従って、下地膜の表面が平坦に形成できると、この下地膜の表面形状を保ったまま、下地膜が置換して貴金属膜が形成されるので、貴金属膜の表面を平坦にすることができる。従って、より少ない貴金属で、耐食性に優れた膜を形成することができる。また、貴金属を形成するためにシアン浴を用いたとしても、めっき液を高圧にする必要がないため、シアンガスの発生を抑制することができる。

【0020】

請求項4又は11に記載の発明によれば、めっき膜の厚さが10nm以上である。金属のグレインの粒径が数nm程度であるため、第1のめっき膜の厚さが10nm以上であれば、孔のない第1のめっき膜を形成することができる。このように第1のめっき膜が薄い場合であっても、ピンホールがない良好な膜を形成することができ、耐食性に優れた薄膜のコーティング膜を形成することができる。

【0021】

請求項5に記載の発明によれば、拡散流体として、超臨界状態又は亜臨界状態の流体を用いる。これらの拡散流体は拡散力が非常に高く、耐食性に優れたコーティング膜を形成することができる。

【0022】

請求項6に記載の発明によれば、拡散流体は、二酸化炭素である。従って、拡散流体として用いるCO2は、めっきの副反応によって発生した水素を溶解するので、ピンホールの発生をいっそう抑えることができる。

【0023】

請求項7,10又は13に記載の発明によれば、分散促進剤を用いない場合や炭化水素系界面活性剤を用いた場合に比べて、めっき膜の表面をより平滑にすることが可能であり、良好なめっきを得ることができるので、耐食性に優れたコーティング膜を形成することができる。

【発明の効果】

【0024】

本発明によれば、耐食性に優れたコーティング膜を効率的に形成することができる。

【発明を実施するための最良の形態】

【0025】

(第1実施形態)

以下、本発明を具体化した一実施形態について説明する。実施形態においては、拡散流体として、超臨界状態の二酸化炭素(以下、「CO2」と記載する)を用いる。なお、CO2の臨界点は、31℃で7.4MPaである。

【0026】

本実施形態においては、従来の超臨界めっき装置を用いる。具体的には、めっき装置は、耐圧性のめっき槽を有する。このめっき槽は、めっき液及び分散促進剤を封入されるとともに約50℃に保った恒温層の中に配置され、更にめっき槽にはCO2導入管が接続される。また、めっき槽には、外部に設けたスターラーにより回転する撹拌子が内蔵されている。本実施形態では、スターラーを用いて攪拌子を600rpmの回転数で回転させる。更に、めっき槽には、超臨界CO2を供給する供給管が接続されている。更に、めっき槽には排出管が接続されており、この排出管にはめっき槽の圧力を調整するための圧力調整器が設けられている。そして、めっき槽には陰極となる真鍮板が配置され、この真鍮板にめっき処理が行われる。

【0027】

(実施例1)

陰極に真鍮板、陽極に白金がコーティングされたチタン板を用い、超臨界CO2中で金めっきを行った。めっき液には、市販の酸性金めっき浴((株)高純度化学研究所 Auメッキ液 K−24EA10)を用いた。めっき液には、フッ素系化合物としてF(CF(CF3)C F2O)3 CF(CF3)COOCH2CH2OCH3をCO2に対して0.5重量%加えた。このフッ素系化合物は、非イオン性親水性基を有するフッ素系化合物であり、高圧CO2と水分(ここでは、めっき液)との間で良好な分散促進機能を発現し、良好な金属皮膜を形成することができる。超臨界CO2とめっき液との体積比率を7対3とし、50℃、10MPa、電流密度0.5A/dm2で200秒間通電することにより、めっき処理を完了した。この結果、陰極の真鍮板に形成された金めっき皮膜の厚さは約1μmであった。

【0028】

(実施例2)

陰極に真鍮板、陽極にニッケル板を用い、超臨界CO2中で、下地としてニッケルめっきを行った。めっき液には、硫酸ニッケル280g/L、塩化ニッケル60g/L、ホウ酸50g/L、及び適量の光沢剤からなるワット浴を用いた。このワット浴には、フッ素系化合物としてF(CF(CF3)CF2O)3 CF(CF3)COOCH2CH2OCH3をCO2に対して0.5重量%加えた。超臨界CO2と酸性金めっき浴との体積比率を7対3として、そのめっき浴の温度を50℃、めっき槽内の圧力を10MPaに設定した。そのめっき浴の攪拌を開始し、電流密度5A/dm2で80秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成されたニッケルめっき皮膜の厚さは、約1μmであった。

【0029】

続いて、その真鍮板に置換金めっきを行った。置換金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24N)を用いた。めっき浴の温度を70℃に設定し、このめっき浴に真鍮板を10分間浸漬することにより、金めっき処理を完了した後、真鍮板を水洗した。

【0030】

(比較例1)

真鍮板に置換金めっき処理を行った。置換金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24N)を用いた。これにより、真鍮板を、70℃に熱しためっき浴に10分間浸漬することにより、めっき処理を完了した後、真鍮板を水洗した。

【0031】

(比較例2)

陰極に真鍮板、陽極にニッケル板を用い、下地としてニッケルめっき処理を行った。ここで、めっき液には、組成が、硫酸ニッケル280g/L、塩化ニッケル60g/L、ホウ酸50g/L、適量の光沢剤からなるワット浴を用いた。ワット浴の温度を50℃に設定し、電流密度5A/dm2で80秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成されたニッケルめっき皮膜の厚さは、約1μmであった。

【0032】

続いて、その真鍮板に置換金めっきを行った。置換金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24N)を用いた。めっき浴の温度を70℃に設定し、このめっき浴に真鍮板を10分間浸漬することにより、金めっき処理を完了した後、真鍮板を水洗した。

【0033】

(実施例3)

陰極に真鍮板、陽極に白金がコーティングされたチタン板を用い、超臨界CO2中で金めっきを行った。めっき液には、市販の酸性金めっき浴((株)高純度化学研究所 Auメッキ液 K−24EA10)を用いた。この酸性金めっき浴には、フッ素系化合物としてF(CF(CF3)CF2O)3 CF(CF3)COOCH2CH2OCH3を、CO2に対して0.5重量%の濃度になるように加えた。超臨界CO2と酸性金めっき浴との体積比率を7対3として、そのめっき浴の温度を50℃、めっき槽内の圧力を10MPaに設定した。そのめっき浴の攪拌を開始し、電流密度0.5A/dm2で60秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成された金めっき皮膜の厚さは、約0.3μmであった。

【0034】

(比較例3)

陰極に真鍮板、陽極に白金がコーティングされたチタン板を用い、通常の金めっきを行った。金めっき液には、市販のめっき浴((株)高純度化学研究所 Auメッキ液 K−24EA10)を用いた。このめっき浴の温度を50℃に設定し、電流密度0.5A/dm2で60秒間通電することにより、めっき処理を完了した。この結果、真鍮板に形成された金めっき皮膜の厚さは、約0.3μmであった。

【0035】

以上の実施例1,2及び比較例1,2によって得られた真鍮板を塩酸1mol/L、硝酸1mol/L、硫酸1mol/Lのそれぞれに24時間浸した。その結果、実施例1,2によってコーティング膜を形成した真鍮板では、塩酸、硝酸及び硫酸のいずれにおいても変化はなかった。これに対して、比較例1,2によってコーティング膜を形成した真鍮板では、塩酸、硝酸及び硫酸のいずれにおいても腐食が確認された。

【0036】

以上の実施例3及び比較例3によって得られた真鍮板を、硫酸水溶液1mol/Lに室温で24時間浸漬した。その後、実施例3のコーティング膜及び比較例3のコーティング膜について、光学顕微鏡によって観察した。図3の光学顕微鏡写真から明らかなように、実施例3のコーティング膜には腐食が確認されなかった。この結果より、金めっき皮膜の厚さが1μm未満であっても、優れた耐食性が発揮されることがわかる。一方、図4の光学顕微鏡写真から明らかなように、比較例3のコーティング膜には、腐食が確認された。

【0037】

(第2実施形態)

次に、本発明を具体化した別の実施形態を図1及び図2に基づいて説明する。本実施形態では、金(Au)膜を形成し、この膜の下地としてニッケル(Ni)膜を形成する場合を想定して説明する。ここで、ニッケル膜は、上記第1の実施形態と同様に拡散流体として超臨界CO2を用いた電解めっきで形成する。

【0038】

図1に示すように、本実施形態のめっき装置は、洗浄液タンク11、高純度CO2タンク21、分散促進剤タンク31、Niめっき液タンク41及びAuめっき液タンク51を有する。更に、本実施形態のめっき装置は、混合タンク30、混合分散部60及びめっき槽61を有する。

【0039】

以下に、本実施形態のめっき装置の構成を詳述する。

洗浄液タンク11は、洗浄液を収容する。本実施形態では、洗浄液として純水を用いる。この洗浄液タンク11は、洗浄液供給管を介して混合分散部60に接続されている。この洗浄液供給管には、液ポンプ12、加熱部13及び供給弁14が設けられている。液ポンプ12は洗浄液を加圧するために用いられる。加熱部13は、洗浄液を加熱するために用いられる。供給弁14は、開閉制御されることにより、洗浄液タンク11と混合分散部60との連通及び遮断を行い、混合分散部60への洗浄液の供給又は供給停止を制御する。

【0040】

高純度CO2タンク21は、拡散流体としてのCO2を収容する。この高純度CO2タンク21は、混合タンク30に接続されているとともに、混合分散部60にCO2供給管を介して接続されている。このCO2供給管には、液ポンプ22、加熱部23及び供給弁24が設けられている。液ポンプ22はCO2を加圧するために用いられる。加熱部23は、CO2を加熱するために用いられる。供給弁24は、開閉制御されることにより、高純度CO2タンク21と混合分散部60との連通及び遮断を行い、混合分散部60へのCO2の供給又は供給停止を制御する。

【0041】

また、分散促進剤タンク31は、分散促進剤を収容する。本実施形態では、分散促進剤としてフッ素系化合物を用いる。

フッ素系化合物は、フッ素基と親水性基とを有する。本発明で使用されるフッ素系化合物として望ましい化合物には、非イオン性親水性基を有するフッ素系化合物が挙げられる。この非イオン性親水性基を有するフッ素系化合物は高圧CO2中で良好な分散促進機能を発現する。

【0042】

また、フッ素基としては、直鎖或いは枝分かれを有するペルフルオロアルキル基、またはペルフルオロポリエーテル基を始めとした炭素鎖中にヘテロ原子を含むものが挙げられる。これらのうちでも炭素鎖長がペルフルオロアルキル基では3〜15程度、炭素鎖中にヘテロ原子を含むものでは3〜50程度のものが使用可能である。

【0043】

また、親水性基にはエーテル、エステル、アルコール、チオエーテル、チオエステル、アミド等の極性基が挙げられる。これらのうちでも本実施例で挙げたフッ素基がペルフルオロポリエーテル基であり、親水性基が短鎖のポリエチレングリコール基であるものが特に優れている。

【0044】

また、従来の分散促進剤である炭化水素系の界面活性剤は長鎖のポリエチレングリコール基を有しているため化学的な安定性に課題があった。これに比べて、フッ素系化合物はより安定なため、長期間の繰り返し使用に対する耐久性を期待できる。また炭化水素系界面活性剤の分解物由来の異物混入可能性も少なくなる。

【0045】

フッ素系化合物は、疎水性のフッ素基を有しているため、CO2とめっき液とが安定した分散状態を維持している時間(分散保持時間)が短く、めっき液とCO2との分離が容易であり、操作性の面でも優れている。このフッ素系化合物を用いた場合、分散操作を停止すると例えば数秒〜数十秒程度で、めっき分散体はCO2とめっき液に分離する。

【0046】

この分散促進剤タンク31は、混合タンク30に接続されている。混合タンク30は、高純度CO2タンク21から供給されるCO2と分散促進剤タンク31とから供給される分散促進剤とを混合した混合液を保存するタンクである。この混合タンク30は、供給管を介して混合分散部60に接続されている。この供給管には、液ポンプ32、加熱部33及び供給弁34が設けられている。液ポンプ32は、分散促進剤タンク31から供給される混合液を昇圧するために用いられる。加熱部33は、CO2と分散促進剤との混合液を加熱するために用いられる。供給弁34は、開閉制御されることにより、混合タンク30と混合分散部60との連通及び遮断を行い、CO2と分散促進剤との混合液の混合分散部60への供給又は供給停止を制御する。

【0047】

更に、Niめっき液タンク41は、Niめっき液を収容する。このNiめっき液タンク41は加熱・保温手段を備え、Niめっき液を所定の温度(例えば50℃程度)になるように加熱し保温する。更に、このNiめっき液タンク41は、下地めっき液供給管を介して混合分散部60に接続されている。この下地めっき液供給管には、液ポンプ42及び供給弁44が設けられている。液ポンプ42は、Niめっき液を昇圧するために用いられる。供給弁44は、開閉制御されることにより、Niめっき液タンク41と混合分散部60との連通及び遮断を行い、混合分散部60への供給又は供給停止を制御する。

【0048】

一方、混合分散部60は、混合液とNiめっき液とを混合して、分散状態に攪拌する。詳述すると、本実施形態の混合分散部60は、上流側の混合器と、これに接続された下流側の分散機とを含んで構成されている。混合器は、Niめっき液と、CO2及び分散促進剤の混合液が供給されると、Niめっき液を含むめっき混合液を生成する。分散機は、外部に設けたソレノイドの励磁により回転する撹拌子が内蔵されており、混合器で生成されためっき混合液をその成分が均一になるように分散させる。

【0049】

一方、Auめっき液タンク51は、Auめっき液を収容する。Auめっき液タンク51は加熱・保温手段を備え、Auめっき液を所定の温度(例えば50℃程度)になるように加熱し保温する。更に、このAuめっき液タンク51は、貴金属めっき液供給管を介してめっき槽61に接続されている。この貴金属めっき液供給管には、液ポンプ52及び供給弁54が設けられている。液ポンプ52は、Auめっき液を昇圧するために用いられる。供給弁54は、開閉制御されることにより、Auめっき液タンク51とめっき槽61との連通及び遮断を行い、めっき槽61への供給又は供給停止を制御する。

【0050】

混合分散部60及びAuめっき液タンク51が接続されているめっき槽61は、コーティング膜の形成を行うために、めっき処理を行う槽である。このめっき槽61には、コーティングを行う対象物品である基板Wが収容される。また、このめっき槽61は、Ni膜を電解めっきで形成するため、一対の電極が配設され、このうちのマイナス電極に基板Wが接続される。更に、このめっき槽61には、図示しないブロックヒータが設けられている。このブロックヒータは、めっき処理時に使用するめっき分散体を所定の液温に調節するために用いられる。なお、本実施形態では、Ni膜をめっきする場合には、CO2が超臨界状態となるように、液温を50℃程度に設定する。

【0051】

更に、めっき槽61は、遮断弁64が設けられた排出管を介して、分離槽65に接続されている。遮断弁64は、開閉制御されることにより、混合分散部60と分離槽65との連通及び遮断を行い、使用後のめっき液等の排出又は停滞を制御する。

【0052】

分離槽65は、めっき液を、分散促進剤を含むCO2から分離する。分離されたCO2は、これらに含まれている水素や酸素などのガスが除去された後、混合タンク30に供給される。一方、分離されたNiめっき液は、排出切換弁を介して、Niめっき液再生装置、Auめっき液再生装置又は廃液タンクと連通可能になっている。Niめっき液再生装置は、分離槽65から排出されたNiめっき液から不純物を除去し、Niめっき液の各成分を調整して再生したNiめっき液をNiめっき液タンク41に供給する。また、Auめっき液再生装置は、分離槽65から排出されたAuめっき液から不純物を除去し、Auめっき液の各成分を調整して再生したAuめっき液をAuめっき液タンク51に供給する。更に、廃液タンクには、使用した洗浄液や再生しないNiめっき液などが排出される。

【0053】

また、本実施形態のめっき装置は、制御手段としてのプロセス制御部(図示せず)を備える。このプロセス制御部は、CPU、RAM、ROM等から構成され、格納されたプログラムにより、液ポンプ12,22,32,42,52、加熱部13,23,33、供給弁14,24,34,44,54、遮断弁64及び電極等についての制御を実行する。

【0054】

次に、上述しためっき装置を用いためっき方法について、図1及び図2を参照して説明する。

まず、Au膜の下地となるNi膜を形成する。具体的には、プロセス制御部は、供給弁34,44を開き、加熱部33において加熱を行うとともに、液ポンプ32,42を駆動する。そして、プロセス制御部は、混合分散部60の分散機のソレノイドを励磁する。この場合、混合タンク30からのCO2と分散促進剤との混合液と、Niめっき液タンク41からのNiめっき液とが、加圧及び加熱された状態で混合分散部60に供給されて混合される。更に、混合分散部60の分散機において、めっき混合液が攪拌されて、より均一に分散された状態となって、めっき槽61に供給される。なお、本実施形態では、CO2、分散促進剤及びNiめっき液の分散状態の分散保持時間は短いため、プロセス制御部は、混合器で生成されるめっき分散体が、分散保持時間内でめっき槽61を流れきるように、各液ポンプ32,42の駆動を制御する。

【0055】

同時に、めっき槽61においては、電極に通電を行い、めっき槽61に供給されためっき分散体を用いて電解めっきを行う。ここでは、基板Wの表面にNi膜101を形成する。なお、このとき、遮断弁64は開かれたままである。

【0056】

そこで、めっき処理に用いためっき分散体は、分散保持時間を経過する前に、めっき槽61から分離槽65に排出される。分離槽65に排出されためっき液は、分散促進剤を含むCO2と、Niめっき液とに分離する。分離されたCO2及び分散促進剤は、不要なガスが排気された後、混合タンク30に還流される。一方、CO2と分散促進剤が分離された残りのNiめっき液は、Niめっき液再生装置に排出されて、不純物が除去され、各成分が調整されて再生された後、Niめっき液タンク41に還流される。

【0057】

その後、各液ポンプ32,42及び加熱部33を駆動し続けて、混合分散させためっき分散体を、めっき槽61において供給・排出を継続する。

そして、Ni膜101が所定の膜厚(例えば1μm)を形成した後、Au膜102を無電解めっき(置換めっき)で形成する。具体的には、プロセス制御部が、所定の時間が経過した場合、めっき槽61の電極の通電を停止する。更に、供給弁44を閉じ、液ポンプ42の駆動を停止する。これにより、Niめっき液の混合分散部60への供給が停止され、CO2混合液のみが、混合分散部60を介してめっき槽61に供給される。このCO2混合液の供給を所定時間、実行し、めっき槽61中のNiめっき液の排出が完了する。続いて、供給弁14を開き、液ポンプ12を駆動する。これにより、洗浄液タンク11から洗浄液が混合分散部60に供給され、これにより生成される洗浄分散体がNiめっき液を含むめっき分散体が流れためっき槽61内を洗浄する。そして、この洗浄液の供給を所定時間、実行すると、供給弁14を閉じ、液ポンプ12の駆動を停止して、洗浄液の供給を停止する。これにより、分散促進剤を含むCO2混合液がめっき槽61内を流れて、めっき槽61から洗浄液が排出される。

【0058】

その後、プロセス制御部は、液ポンプ52を駆動するとともに、供給弁54を開き、遮断弁64を閉じる。これにより、Auめっき液タンク51からめっき槽61にAuめっき液を供給し蓄積させる。そして、めっき槽61にAuめっき液が満たされると、プロセス制御部は、液ポンプ52を停止し、供給弁54を閉じてAuめっき液を封入する。このとき、めっき槽61内では、供給されたAuめっき液中のAuイオンが、これよりもイオン化傾向が大きいNi膜101から電子を受け渡されて、基板Wの表面のNiと置換して、Au膜102が形成される。

【0059】

そして、プロセス制御部は、供給弁54を閉じてから所定時間が経過すると、遮断弁64を開き、めっき槽61内のAuめっき液を分離槽65を介して廃液タンクに一度に排出する。以上により、めっき処理を完了する。

【0060】

本実施形態によれば、以下のような効果を得ることができる。

・ 本実施形態では、Au膜102を形成する前に、超臨界状態のCO2とNiめっき液とを含むめっき分散体を用いて、基板Wの上にNi膜101を形成する。従って、超臨界状態のCO2の拡散力によってNiめっき液を拡散させて、めっき皮膜の付き回りを向上させ、ピンホールを抑制した良好なNi膜101を形成することができる。このため、ピンホールの抑制されたNi膜101上に、Au膜102を形成することができ、薄いAu膜102で、物品である基板Wの耐食性を高めることができる。よって、少量のAuを用いて、欠陥が抑制されたAu膜を基板Wに形成できるので、製造コストを低減して耐食性に優れた膜で基板Wをコーティングすることができる。

【0061】

・ 本実施形態では、Ni膜101を形成するときに、拡散流体として超臨界状態のCO2を用いる。めっき処理中に発生した水素は超臨界状態のCO2に溶解するため、ピンホールの発生の一因である水素をNi膜101が形成される表面から除去できる。更に、Ni膜101は、混合分散部60からめっき分散体を連続的に供給・排出することにより形成される。このため、めっき処理により発生した水素が溶解したCO2をめっき槽61から速やかに排出できるので、基板Wの表面に再付着することを回避できる。従って、Ni膜101のピンホールの発生をいっそう抑制することができる。また、発生するこの水素ガスは、めっき槽61の内部が高圧であるために体積が小さくなる。従って、基板Wの表面に気泡が付着し、その部分のめっきの形成が遅れた場合にも、その面積が小さいため、発生したピンホールを消失させることができる。

【0062】

・ 本実施形態では、超臨界状態のCO2と、Niめっき液とを混合分散させるために、分散促進剤としてフッ素系化合物を用いる。分散促進剤にフッ素系化合物を用いてめっきを行なった場合、実験結果では、分散促進剤を用いない場合や従来の炭化水素系界面活性剤を用いた場合に比べてより平坦な皮膜を形成することができた。従って、このNi膜101の表面に形成するAuの量をより少なくすることが可能となる。

【0063】

・ 本実施形態では、置換めっきを用いてAu膜102を形成する。置換めっきでは、すでに形成された下地のNi膜101の表面形状を保ったままNiがAuに置き換わる。このため、下地のNi膜101を平坦に形成できるため、置き換わって形成されるAu膜102を平坦に形成することができる。従って、貴金属膜のAu膜102を非常に薄くすることができ、より少ない貴金属で耐食性に優れた膜を形成することができる。また、置換めっきによっては、表面における置換が完了すると反応が停止したり反応が遅くなったりする場合がある。この場合には、貴金属膜が無駄に厚くなることがないので、余分な貴金属が使用されることがない。

【0064】

・ 本実施形態では、CO2、分散促進剤及びNiめっき液のめっき分散体が、その分散保持時間内にめっき槽61を通過して分離槽65に到着するように、めっき分散体の流速を、液ポンプ32,42の駆動により制御する。従って、めっき分散体が安定して分散された状態を保ったまま、めっき槽61においてめっきが行われるので、基板Wに、より均一なめっきを施すことができる。

【0065】

・ 本実施形態では、Niめっき液を含むめっき分散体をめっき槽61に連続的に供給・排出して、Ni膜101を形成する。このため、めっき処理により発生した水素や基板Wの表面から剥離した不純物などを、速やかにめっき槽61から排出することができるので、不純物に汚染されないめっきを行うことができる。従って、より良好なめっきを行うことができる。

【0066】

・ 本実施形態では、遮断弁64を閉じて、Auめっき液をめっき槽61に封入して置換めっきを行い、めっき処理の完了後に使用したAuめっき液を一度に排出する。このため、Auめっき液は、めっき槽61に一度封入する量だけを使用すればよいので、高価なAuめっき液の使用量をいっそう低減することができる。

【0067】

・ 本実施形態では、超臨界CO2を用いて形成したNi膜101が1μm程度とした。このように下地膜を10nm以上とする。Ni等の金属のグレインの粒径が数nm程度であるため、Ni膜101の厚さが10nm以上であれば、孔のない第1のめっき膜を形成することができる。また、ピンホールの要因となる水素の気泡の大きさが5μm前後であるので、従来では4μm以下の膜を形成することが困難であったが、1μm以下のNi膜であっても、ピンホールがない良好なNi膜101を形成でき、ひいてはAu膜102を形成することができる。

【0068】

また、上記各実施形態は以下のように変更してもよい。

○ 上記第1実施形態においては、拡散流体としての超臨界CO2にめっき液を分散させるために、フッ素系化合物として非イオン性親水性基を有するフッ素系化合物を用いた。フッ素系化合物は、これに限定されず、フッ素基を有するフッ素系化合物であれば他の化合物を用いてもよい。更に、分散促進剤として、フッ素系化合物以外の有機化合物を使用してもよいし、分散促進剤を省略してもよい。

【0069】

○ 上記第2実施形態においては、置換めっきは、めっき槽61に封入して行った。これに限らず、Auめっき液をめっき槽61に供給・排出を継続しながら行ってもよい。この場合には、より良好なAu膜102を形成できるとともに、Auめっき液を再生すればコストの上昇を抑えることができる。また、めっき槽61内に攪拌器を設け、攪拌しながら置換めっきを行ってもよい。この場合には、より短時間でAu膜102を形成できるので、生産性を向上させることができる。

【0070】

○ 上記第2実施形態においては、超臨界CO2を用いて形成したNi膜101を下地として、この上に置換めっきでAu膜102を形成した。Au膜102は、置換めっきに限らず、例えば電解めっきや無電解めっき、又は他の乾式の膜形成方法を用いて形成してもよい。この場合でも、下地となるNi膜101をより平坦に形成できるために、Au膜102をより均一に形成することができる。従って、耐食性に優れたコーティング膜を製造コストを高くせずに形成することができる。

【0071】

○ 上記第2実施形態おいては、Au膜102を基板Wに形成する場合には、その下地としてNi膜101を形成した。これに代えて、超臨界状態のCO2とAuめっき液とを分散促進剤によって混合分散させためっき分散体を用いて、直接基板W上にAu膜102を形成してもよい。この場合、超臨界状態のCO2を用いるため、良好なめっきが行えるので、ピンホールのないAu膜102を、従来よりも薄く形成できる。従って、Auの使用量を低減して、コーティング膜の製造コストを低減できる。具体的には、図1のNiめっき液タンク41の代わりに、Auめっき液を収容したAuめっき液タンク51を設ける。そして、めっき槽61に接続されていたAuめっき液タンク51やこれらを接続するAuめっき供給管を省略する。従って、耐食性に優れたコーティング膜を形成するめっき装置をより簡素にすることができる。

【0072】

○ 上記各実施形態においては、貴金属膜としてAu膜102を形成した。これに限らず、耐食性を有する貴金属膜として他の膜、例えば、銀(Ag)や白金(Pt)などを形成してもよい。

【0073】

○ 上記各実施形態においては、貴金属膜の下地としての下地膜をNiで形成した。これに限らず、他の金属を用いて下地膜を形成してもよい。

○ 上記各実施形態においては、拡散流体として超臨界状態のCO2を用いた。これに限らず、拡散流体としては、亜臨界状態のCO2、他の亜臨界流体又は他の超臨界流体を用いてもよい。

【図面の簡単な説明】

【0074】

【図1】実施形態における電解めっきを行うめっき装置のシステム配管の概略図。

【図2】実施形態におけるコーティング膜の形成を説明する説明図。

【図3】実施例3におけるコーティング膜の光学顕微鏡写真。

【図4】比較例3におけるコーティング膜の光学顕微鏡写真。

【符号の説明】

【0075】

101…下地膜としてのNi膜、102…貴金属膜としてのAu膜。

【特許請求の範囲】

【請求項1】

対象物を被覆し、耐食性を確保するためのコーティング膜であって、

貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成された貴金属膜を含むことを特徴とするコーティング膜。

【請求項2】

対象物を被覆し、耐食性を確保するためのコーティング膜であって、

前記対象物の表面に対して、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成した下地膜と、

この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを特徴とするコーティング膜。

【請求項3】

第2のめっき処理は置換めっき処理であることを特徴とする請求項2に記載のコーティング膜。

【請求項4】

前記下地膜の厚さは、10nm以上であることを特徴とする請求項2又は3に記載のコーティング膜。

【請求項5】

前記拡散流体は、超臨界流体又は亜臨界流体であることを特徴とする請求項1〜4のいずれか1つに記載のコーティング膜。

【請求項6】

前記拡散流体は、二酸化炭素であることを特徴とする請求項5に記載のコーティング膜。

【請求項7】

前記拡散流体を用いるめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加することを特徴とする請求項1〜6のいずれか1つに記載のコーティング膜。

【請求項8】

耐食性を確保するために表面をコーティング膜で被覆された物品であって、

前記コーティング膜が、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成されためっき膜であることを特徴とするコーティング膜で被覆された物品。

【請求項9】

耐食性を確保するために表面をコーティング膜で被覆された物品であって、

前記コーティング膜が、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成された下地膜と、

この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを特徴とするコーティング膜で被覆された物品。

【請求項10】

前記第1のめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜が形成されたことを特徴とする請求項9に記載のコーティング膜で被覆された物品。

【請求項11】

めっき膜の厚さが10nm以上の貴金属膜又は下地膜を有するコーティング膜で被覆された物品。

【請求項12】

対象物を被覆し、耐食性を確保するためのコーティング膜を形成する方法であって、

前記対象物に下地膜を形成するために、めっき液と、めっき液の拡散力を高める拡散流体とを用いためっき処理により下地膜を形成する第1の工程と、

この下地膜に対して、置換めっき処理により貴金属膜を形成する第2の工程と

を含むことを特徴とする耐食性コーティング方法。

【請求項13】

前記第1の工程において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜を形成することを特徴とする請求項12に記載の耐食性コーティング方法。

【特許請求の範囲】

【請求項1】

卑金属から形成される対象物を被覆し、該対象物の耐食性を確保するためのコーティング膜であって、

貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体と、非イオン性親水性基を有するフッ素系化合物とを用いためっき処理により形成された貴金属膜を含み、

前記非イオン性親水性基を有するフッ素系化合物として、直鎖或いは枝分かれを有する炭素数3〜15のペルフルオロアルキル基、又は炭素鎖中にヘテロ原子を含み炭素数3〜50のペルフルオロポリエーテル基を有したものを用いて、前記貴金属膜を、10nm以上かつ1μm以下の厚さに形成したことを特徴とするコーティング膜。

【請求項2】

前記貴金属膜の貴金属が金であることを特徴とする請求項1に記載のコーティング膜。

【請求項3】

前記貴金属膜には前記耐食性に影響を与えるピンホールがないことを特徴とする請求項1又は請求項2に記載のコーティング膜。

【請求項4】

卑金属から形成される対象物を被覆し、該対象物の耐食性を確保するためのコーティング膜であって、

前記対象物の表面に対して、めっき液と、このめっき液の拡散力を高める拡散流体と、非イオン性親水性基を有するフッ素系化合物とを用いた第1のめっき処理により形成した下地膜と、

この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含み、

前記非イオン性親水性基を有するフッ素系化合物として、直鎖或いは枝分かれを有する炭素数3〜15のペルフルオロアルキル基、又は炭素鎖中にヘテロ原子を含み炭素数3〜50のペルフルオロポリエーテル基を有したものを用いて、前記下地膜を形成したことを特徴とするコーティング膜。

【請求項5】

前記第2のめっき処理は置換めっき処理であることを特徴とする請求項4に記載のコーティング膜。

【請求項6】

前記下地膜の金属がニッケルであり、前記貴金属膜の金属が金であることを特徴とする請求項4又は請求項5に記載のコーティング膜。

【請求項7】

前記下地膜には前記耐食性に影響を与えるピンホールがないことを特徴とする請求項4から請求項6のいずれか一項に記載のコーティング膜。

【請求項8】

前記拡散流体は、超臨界流体又は亜臨界流体であることを特徴とする請求項1から請求項7のいずれか一項に記載のコーティング膜。

【請求項9】

前記拡散流体は、二酸化炭素であることを特徴とする請求項1から請求項8のいずれか一項に記載のコーティング膜。

【請求項10】

請求項1に記載のコーティング膜で表面が被覆されていることを特徴とするコーティング膜で被覆された物品。

【請求項11】

請求項4に記載のコーティング膜で表面が被覆されていることを特徴とするコーティング膜で被覆された物品。

【請求項12】

卑金属から形成される対象物を被覆し、該対象物の耐食性を確保するためのコーティング膜を形成する方法であって、

前記対象物に下地膜を形成するために、めっき液と、めっき液の拡散力を高める拡散流体と、非イオン性親水性基を有するフッ素系化合物とを用いためっき処理により、下地膜を形成する第1の工程と、

この下地膜に対して、置換めっき処理により貴金属膜を形成する第2の工程とを含み、

前記非イオン性親水性基を有するフッ素系化合物として、直鎖或いは枝分かれを有する炭素数3〜15のペルフルオロアルキル基、又は炭素鎖中にヘテロ原子を含み炭素数3〜50のペルフルオロポリエーテル基を有したものを用いることを特徴とする耐食性コーティング方法。

【請求項1】

対象物を被覆し、耐食性を確保するためのコーティング膜であって、

貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成された貴金属膜を含むことを特徴とするコーティング膜。

【請求項2】

対象物を被覆し、耐食性を確保するためのコーティング膜であって、

前記対象物の表面に対して、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成した下地膜と、

この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを特徴とするコーティング膜。

【請求項3】

第2のめっき処理は置換めっき処理であることを特徴とする請求項2に記載のコーティング膜。

【請求項4】

前記下地膜の厚さは、10nm以上であることを特徴とする請求項2又は3に記載のコーティング膜。

【請求項5】

前記拡散流体は、超臨界流体又は亜臨界流体であることを特徴とする請求項1〜4のいずれか1つに記載のコーティング膜。

【請求項6】

前記拡散流体は、二酸化炭素であることを特徴とする請求項5に記載のコーティング膜。

【請求項7】

前記拡散流体を用いるめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加することを特徴とする請求項1〜6のいずれか1つに記載のコーティング膜。

【請求項8】

耐食性を確保するために表面をコーティング膜で被覆された物品であって、

前記コーティング膜が、貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体とを用いためっき処理により形成されためっき膜であることを特徴とするコーティング膜で被覆された物品。

【請求項9】

耐食性を確保するために表面をコーティング膜で被覆された物品であって、

前記コーティング膜が、めっき液と、このめっき液の拡散力を高める拡散流体とを用いた第1のめっき処理により形成された下地膜と、

この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含むことを特徴とするコーティング膜で被覆された物品。

【請求項10】

前記第1のめっき処理において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜が形成されたことを特徴とする請求項9に記載のコーティング膜で被覆された物品。

【請求項11】

めっき膜の厚さが10nm以上の貴金属膜又は下地膜を有するコーティング膜で被覆された物品。

【請求項12】

対象物を被覆し、耐食性を確保するためのコーティング膜を形成する方法であって、

前記対象物に下地膜を形成するために、めっき液と、めっき液の拡散力を高める拡散流体とを用いためっき処理により下地膜を形成する第1の工程と、

この下地膜に対して、置換めっき処理により貴金属膜を形成する第2の工程と

を含むことを特徴とする耐食性コーティング方法。

【請求項13】

前記第1の工程において、フッ素系化合物からなり、前記めっき液の分散を促進する分散促進剤を添加して、前記下地膜を形成することを特徴とする請求項12に記載の耐食性コーティング方法。

【特許請求の範囲】

【請求項1】

卑金属から形成される対象物を被覆し、該対象物の耐食性を確保するためのコーティング膜であって、

貴金属膜を形成するためのめっき液と、このめっき液の拡散力を高める拡散流体と、非イオン性親水性基を有するフッ素系化合物とを用いためっき処理により形成された貴金属膜を含み、

前記非イオン性親水性基を有するフッ素系化合物として、直鎖或いは枝分かれを有する炭素数3〜15のペルフルオロアルキル基、又は炭素鎖中にヘテロ原子を含み炭素数3〜50のペルフルオロポリエーテル基を有したものを用いて、前記貴金属膜を、10nm以上かつ1μm以下の厚さに形成したことを特徴とするコーティング膜。

【請求項2】

前記貴金属膜の貴金属が金であることを特徴とする請求項1に記載のコーティング膜。

【請求項3】

前記貴金属膜には前記耐食性に影響を与えるピンホールがないことを特徴とする請求項1又は請求項2に記載のコーティング膜。

【請求項4】

卑金属から形成される対象物を被覆し、該対象物の耐食性を確保するためのコーティング膜であって、

前記対象物の表面に対して、めっき液と、このめっき液の拡散力を高める拡散流体と、非イオン性親水性基を有するフッ素系化合物とを用いた第1のめっき処理により形成した下地膜と、

この下地膜に対して、第2のめっき処理により形成された貴金属膜とを含み、

前記非イオン性親水性基を有するフッ素系化合物として、直鎖或いは枝分かれを有する炭素数3〜15のペルフルオロアルキル基、又は炭素鎖中にヘテロ原子を含み炭素数3〜50のペルフルオロポリエーテル基を有したものを用いて、前記下地膜を形成したことを特徴とするコーティング膜。

【請求項5】

前記第2のめっき処理は置換めっき処理であることを特徴とする請求項4に記載のコーティング膜。

【請求項6】

前記下地膜の金属がニッケルであり、前記貴金属膜の金属が金であることを特徴とする請求項4又は請求項5に記載のコーティング膜。

【請求項7】

前記下地膜には前記耐食性に影響を与えるピンホールがないことを特徴とする請求項4から請求項6のいずれか一項に記載のコーティング膜。

【請求項8】

前記拡散流体は、超臨界流体又は亜臨界流体であることを特徴とする請求項1から請求項7のいずれか一項に記載のコーティング膜。

【請求項9】

前記拡散流体は、二酸化炭素であることを特徴とする請求項1から請求項8のいずれか一項に記載のコーティング膜。

【請求項10】

請求項1に記載のコーティング膜で表面が被覆されていることを特徴とするコーティング膜で被覆された物品。

【請求項11】

請求項4に記載のコーティング膜で表面が被覆されていることを特徴とするコーティング膜で被覆された物品。

【請求項12】

卑金属から形成される対象物を被覆し、該対象物の耐食性を確保するためのコーティング膜を形成する方法であって、

前記対象物に下地膜を形成するために、めっき液と、めっき液の拡散力を高める拡散流体と、非イオン性親水性基を有するフッ素系化合物とを用いためっき処理により、下地膜を形成する第1の工程と、

この下地膜に対して、置換めっき処理により貴金属膜を形成する第2の工程とを含み、

前記非イオン性親水性基を有するフッ素系化合物として、直鎖或いは枝分かれを有する炭素数3〜15のペルフルオロアルキル基、又は炭素鎖中にヘテロ原子を含み炭素数3〜50のペルフルオロポリエーテル基を有したものを用いることを特徴とする耐食性コーティング方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−265728(P2006−265728A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2006−45962(P2006−45962)

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成18年2月22日(2006.2.22)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【Fターム(参考)】

[ Back to top ]