コーティング装置、及びコーティングされた粒子の製造方法。

【課題】コーティングに伴う粉体の造粒を抑制することのできるコーティング装置、及び製造方法を提供する。

【解決手段】

コーティングされた粒子の製造装置及び製造方法は、被覆体でコーティングされた粒子の製造装置及び製造方法であって、前記粒子を含む粉体を処理室内に流動させ、前記処理室内に帯電させたコーティング溶液の噴霧を行うことにより、粒子を被覆体でコーティングする。そのため、コーティングに伴う粉体の造粒を抑制することのできる。

【解決手段】

コーティングされた粒子の製造装置及び製造方法は、被覆体でコーティングされた粒子の製造装置及び製造方法であって、前記粒子を含む粉体を処理室内に流動させ、前記処理室内に帯電させたコーティング溶液の噴霧を行うことにより、粒子を被覆体でコーティングする。そのため、コーティングに伴う粉体の造粒を抑制することのできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、医薬品、食品、化学材料、及び電子材料等の各種分野において、粒子にコーティングを行うコーティング装置、及びコーティングされた粒子の製造方法の技術分野に関する。

【背景技術】

【0002】

この種のコーティング装置として、流動浮遊させた粉体にコート溶液を噴霧し粉体に含まれる粒子の表面に被覆層を形成する技術が特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−307448号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、この種の装置では、噴霧したコーティング溶液の液滴に粉体に含まれる粒子が取り込まれ、粉体が造粒するという問題点がある。

【0005】

本発明は上記問題点に鑑みてなされたものであり、コーティングに伴う粉体の造粒を抑制することのできるコーティング装置、及び製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

上述した課題を解決するため、本発明に係るコーティング装置は、粉体に含まれる粒子の表面を被覆体でコーティングするコーティング装置であって、上記粒子の表面を被覆体でコーティングする処理を行う処理室と、上記処理室においてコーティング溶液を静電噴霧する静電噴霧器と、上記粒子を流動させる流動用の気体を上記処理室に導入する気体導入路と、上記流動用の気体を上記処理室から排出する気体排出路と、上記流動用の気体を流動させる流動装置と、を備える。

【0007】

ここで、被覆体とは、粒子の表面を被覆する物体を意味する。被覆体は、粒子の少なくとも一部の表面に存在していればよい。粒子とは、物質を構成する粒の一つひとつを意味し、粉体とは、複数の粒子が集合している状態にあるものを意味する。なお、粒子は、コーティングの前後で化学的な組成が変化してもよいし、被覆する前後で化学的な組成が同様であってもよい。処理室では、粒子の原材料の表面を被覆体でコーティングする処理を行う。例えば、処理室では、粒子の原材料にコーティング溶液を静電噴霧し、コーティング溶液を乾燥させることにより粒子にコーティングを行う。なお、処理室は、静電噴霧を行う第1の処理室と乾燥を行う第2の処理室とに分かれていてもよい。

【0008】

コーティング溶液とは、被覆体の原料である溶液を意味する。静電噴霧とは、帯電させた溶液を霧状にして、噴出させる又は吹きつけることを意味する。静電噴霧器は、処理室においてコーティング溶液の静電噴霧を行う。なお、静電噴霧器の位置は、粒子の原材料にコーティング溶液を静電噴霧することのできる位置であれば特に限定されない。

【0009】

気体導入路とは、原材料を流動させる流動用の気体を処理室に導入する通路を意味し、気体排出路とは、流動用の気体を処理室から排出する通路を意味する。流動装置は、流動用の気体を流動させる。なお、気体導入路と気体排出路とが接続し、気体導入路、気体排出路、及び処理室を含んだ1つの系が構成されてもよい。

【0010】

以上により、本発明に係るコーティング装置は、静電噴霧することにより帯電したコーティング溶液の液滴が粉体に含まれる粒子の表面に付着する。そして、帯電したコーティング溶液の液滴が付着した粒子同士は反発する。そのため、コーティングに伴う粉体の造粒を抑制することができる。

【0011】

本発明に係るコーティング装置の一態様では、上記コーティング装置であって、上記処理室内の底部に設けられて回転する回転部材と、上記回転部材を回転駆動する回転駆動装置と、を更に備える。

【0012】

ここで、回転部材とは処理室内の底部に設けられて回転する部材を意味する。回転部材は、例えば、回転盤、及び回転羽等を挙げることができる。回転駆動装置は回転部材を回転駆動する装置を意味する。回転駆動装置は、例えば、電気モータ、圧力モータ、及びエンジン等を挙げることができる。

【0013】

この態様によれば、コーティングに伴う粉体の造粒を抑制することができる。更に、原材料が処理室の底部に堆積することを抑制することができる。

【0014】

本発明に係るコーティング装置の他の態様では、上記粒子は電池に用いる電池用粒子である。

【0015】

ここで、電池用粒子とは、広義には電池に用いられる粒子を意味し、狭義には、正極層、電解質層、負極層のうち少なくともいずれか1つの層に用いられる粒子を意味する。

【0016】

この態様によれば、コーティングに伴う電池用粒子を含む粉体の造粒を抑制することができる。

【0017】

本発明に係るコーティング装置の他の態様では、上記電池用粒子は、活物質粒子である。

【0018】

この態様によれば、コーティングに伴う活物質粒子を含む粉体の造粒を抑制することができる。

【0019】

本発明に係るコーティング装置の他の態様では、上記被覆体は、リチウムイオン伝導体である。

【0020】

ここでリチウムイオン伝導体とは、リチウムイオン伝導体とは、リチウムイオンを伝導させることができる物質とその物質を有する材料の少なくとも一方を意味する。

【0021】

この態様によれば、被覆体がリチウムイオン伝導体である場合に、コーティングに伴う粉体の造粒を抑制することができる。

【0022】

上述した課題を解決するため、本発明に係るコーティングされた粒子の製造方法は、被覆体でコーティングされた粒子の製造方法であって、上記粒子を含む粉体を流動させる、流動工程と、上記粒子に対して帯電させたコーティング溶液の噴霧を行う、噴霧工程と、を備える。

【0023】

ここで、ここで、被覆体とは、粒子の表面を被覆する物体を意味する。被覆体は、粒子の少なくとも一部の表面に存在していればよい。粒子とは、物質を構成する粒の一つひとつを意味し、粉体とは、複数の粒子が集合している状態にあるものを意味する。なお、粒子は、コーティングの前後で化学的な組成が変化してもよいし、被覆する前後で化学的な組成が同様であってもよい。コーティング溶液とは、被覆体の原料である溶液を意味する。

【0024】

以上により、本発明に係るコーティングされた粒子の製造方法は、帯電したコーティング溶液の液滴が粉体に含まれる粒子の表面に付着する。そして、帯電したコーティング溶液の液滴が付着した粒子同士は反発する。そのため、コーティングに伴う粉体の造粒を抑制することができる。

【0025】

本発明に係るコーティングされた粒子の製造方法の一態様では、上記粒子の平均粒径は、1μm以上10μm以下の範囲である。

【0026】

ここで、粒径とは、粒子の直径を意味し、平均粒径とは粒径の平均を意味する。粒径は、例えば、TEM写真、及びSEM写真等によって求めることができる。

【0027】

この態様によれば、コーティングに伴う粉体の造粒を抑制することができる。

【0028】

本発明に係るコーティングされた粒子の製造方法の他の態様では、上記粒子は電池に用いる電池用粒子である。

【0029】

この態様によれば、コーティングに伴う電池用粒子を含む粉体の造粒を抑制することができる。

【0030】

本発明に係るコーティングされた粒子の製造方法の他の態様では、上記電池用粒子は、活物質粒子である。

【0031】

この態様によれば、コーティングに伴う活物質粒子を含む粉体の造粒を抑制することができる。

【0032】

本発明に係るコーティングされた粒子の製造方法の他の態様では、上記被覆体は、リチウムイオン伝導体である。

【0033】

この態様によれば、被覆体がリチウムイオン伝導体である場合に、コーティングに伴う粉体の造粒を抑制することができる。

【発明の効果】

【0034】

本発明においては、コーティングに伴う粉体の造粒を抑制することができる。

【図面の簡単な説明】

【0035】

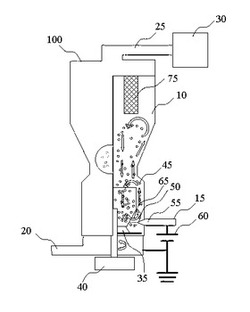

【図1】実施形態のコーティング装置を表す概略図である。

【図2】実施形態のコーティングされた粒子の製造方法を概念的に表すフローチャートである。

【図3】製造過程における粒子及びコーティング溶液の液滴の概略図である。

【図4】被覆体でコーティングされた粒子の概略図である。

【発明を実施するための形態】

【0036】

以下、本発明のコーティング装置及びコーティングされた粒子の製造方法について、詳細に説明する。

【0037】

図1〜4を参照して、実施形態に係るコーティング装置及びコーティングされた粒子の製造方法について説明する。図1はコーティング装置を表す概略図である。図2はコーティングされた粒子の製造方法を概念的に表すフローチャートである。図3は、製造過程における粒子及びコーティング溶液の液滴の概略図であり、図4は、被覆体でコーティングされた粒子の概略図である。

【0038】

図1において、コーティング装置100は、処理室10、静電噴霧器15、気体導入路20、気体排出路25、及び吸引装置30を備えた、本発明に係るコーティング装置の一例である。

【0039】

具体的には、コーティング装置100は、回転盤35、モータ40、フィルタ75を更に備える。

【0040】

処理室10は、例えば、アクリル樹脂やABS樹脂等の樹脂製、あるいはステンレスやアルミ等の金属製であり、円筒状の装置を使用することができる。

【0041】

静電噴霧器15は、処理室10の下部に位置し、粒子45にコーティング溶液50の静電噴霧を行う。静電噴霧器15の位置は上記の位置に限定されず、例えば、処理室10の上部であってもよい。

【0042】

静電噴霧器15は、キャピラリーチューブ55、及び高圧電源60を備える。コーティング溶液50は、キャピラリーチューブ55に導入され、高圧電源60により高電圧を印加される。キャピラリーチューブ55の先端では、静電気力によりコーティング溶液50が噴霧される。噴霧されたコーティング溶液50の液滴65は帯電している。

【0043】

気体導入路20により粒子を流動させる流動用の気体を処理室10に導入し、気体排出路25により流動用の気体を処理室10から排出する。

【0044】

吸引装置30は、気体排出路25に設けられ、流動用の気体を吸引する。吸引装置30は、例えば、循環用のファンを挙げることができる。なお、吸引装置30を配置する位置は上記の位置に限定されず、流動用の気体を吸引できる位置であればコーティング装置100のいずれかの位置に配置することができる。

【0045】

回転盤35は、処理室10の底部に設けられて水平に回転する。回転盤35の中心部には円錐状の隆起部材を設けてもよい。隆起部材は滑らかな曲面を有しており、粒子は隆起部材を滑り落ちながら運動方向の径方向に変化することができ、粒子が処理室10の底部に堆積することを抑制することができる。

【0046】

モータ40は、処理室10の下部に位置し、回転盤35を回転駆動する。

【0047】

フィルタ75は、処理室10の上部に位置し、粒子45が処理室10の外に排出されることを防止する。なお、フィルタ10を配置する位置は上記の位置に限定されず、粒子45が処理室10を含む系の外に排出されることを防止できる位置であればコーティング装置100のいずれかの位置に配置することができる。

【0048】

以上のように構成されるコーティング装置100によるコーティングされた粒子の製造方法について、図2を参照して工程ごとに説明する。

【0049】

まず、流動工程では、粒子45を含む粉体を処理室内に流動させる(ステップS10)。ここでは、処理室10内に収容された粒子45を含む粉体を気体導入路20によって導入する流動用の気体によって流動させる。なお、ステップS10は、粉体を流動させることのできるものであれば特に限定されない。粉体を流動させる方法は、例えば、上述のような流動用の気体により粉体を流動させる方法、機械的な振動により粉体を流動させる方法、及び遠心力により粉体を流動させる方法等を挙げることができる。

【0050】

次に、噴霧工程では、処理室内に帯電させたコーティング溶液の噴霧を行う(ステップS20)。ここでは、粒子45の流動層に向けて静電噴霧器15からコーティング溶液50が静電噴霧される。静電噴霧されたコーティング溶液50の液滴65は帯電している。ステップS20では、帯電した液滴65が粒子45の表面に付着する。そして、帯電した液滴65が付着した粒子45同士は反発する。そのため、粒子45同士の造粒を抑制することができる。なお、粒子45の粒径より液滴65の粒径が小さい場合には、粉体の造粒をより効果的に抑制することができる。

【0051】

そして、乾燥工程では、液滴65を乾燥させることにより粒子45の表面に被覆体70を形成する(ステップS30)。ステップS30では、液滴65が付着した粒子45を流動用の気体によって流動させ乾燥を行う。なお、流動させることにより液滴65が付着した粒子45同士は衝突し、粒子45の表面の液滴65が引き伸ばされ、被覆率が向上すると考えられる。

【0052】

最後に、粒子45を浮遊流動させた、流動用に気体は吸引装置30によって吸引され気体排出路25から排出される。

【0053】

以下、図3及び図4について説明する。図3は、製造過程における粒子45及びコーティング溶液50の液滴65の概略図である。例えば、上述のステップS20においては、図3に示すように帯電したコーティング液滴65が粒子45の表面に付着する。図4は、被覆体70でコーティングされた粒子45を表す。

【0054】

粒子45は、既存の各種コーティングに用いられる粒子と同様のものを用いることができる。粒子45は、例えば、コーンスターチ粒子、カフェイン粒子、アルミナ粒子、ジルコニア粒子、シリカ粒子、及び電池用粒子等を挙げることができる。なお、粒子45は、コーティングの前後で化学的な組成が変化してもよいし、被覆する前後で化学的な組成が同様であってもよい。

【0055】

電池用粒子は、例えば、正極活物質粒子、負極活物質粒子、固体電解質粒子、及び固体電解質層の補強等に用いる機械的強度が高い粒子等を挙げることができる。

【0056】

正極活物質粒子の平均粒径は、1μm〜10μmが好ましく、より好ましくは3μm〜7μmである。上述の範囲であれば、電池にしたときのエネルギー密度を向上させることができる。

【0057】

正極活物質粒子の材料としては、例えば、硫化物系活物質、及び酸化物系活物質等を挙げることができる。硫化物系活物質は、例えば、TiS2、MoS2、FeS、FeS2、CuS、及びNiS2等を挙げることができる。酸化物系活物質は、例えば、Bi2O3、Bi2Pb2O5、CuO、V6O13、LiCoO2、LiCrO2、LiNiO2、LiMnO2、LiMn2O4、Li2NiMn3O8、LiNiCoMnO2、Li3NiMnCoO6、LiMgMn3O8、LiNiGe3O8、LiNiVO2、LiCoVO2、LiFePO4、及びLiCoPO4等を挙げることができる。正極活物質は、1種類を単独で用いる、又は2種類以上を組み合わせて用いることができる。

【0058】

負極活物質粒子の平均粒径は、1μm〜10μmが好ましく、より好ましくは3μm〜7μmである。上述の範囲であれば、電池にしたときのエネルギー密度を向上させることができる。

【0059】

負極活物質の材料としては、例えば、炭素系材料、Li金属、Li合金、酸化物材料、窒化物材料等を挙げることができる。炭素系材料は、例えば、黒鉛、カーボンナノチューブ、メソカーボンマイクロビーズ、高配向性グラファイト、ハードカーボン、及びソフトカーボン等を挙げることができる。Li合金は、例えば、Mg、Ca、Al、Si、Ge、Sn、Pb、As、Sb、Bi、Ag、Au、Zn、Cd、及びHg等とLiとの合金を挙げることができる。酸化物材料としては、例えば、Nb2O5、TiO2、Li4Ti5O12、WO2、及びFe2O3等を挙げることができる。窒化物材料としては、例えば、Li3−XCoXN、Li3−XNiXN、Li3−XCuXN等を挙げることができる。負極活物質は、1種類を単独で用いる、又は2種類以上を組み合わせて用いることができる。

【0060】

固体電解質粒子の平均粒径は、1μm〜10μmが好ましく、より好ましくは1μm〜5μmである。上述の範囲であれば、電池にしたときのエネルギー密度を向上させることができる。

【0061】

固体電解質粒子の材料としては、例えば、硫化物固体電解質、酸化物固体電解質、及び窒化物固体電解質等を挙げることができる。硫化物系固体電解質としては、硫黄成分を含有し、イオン伝導性を有するものであれば特に限定されるものではない。例えば、Li2S−P2S5、70Li2S−30P2S5、80Li2S−20P2S5、Li2S−SiS2、及びLiGe0.25P0.75S4等を挙げることができる。酸化物系固体電解質としては、例えば、LiPON、Li1+XAlXTi2−X(PO4)3、Li1+XAlXGe2−X(PO4)3、Li7La3Zr2O12、Li5La3Nb2O12、Li2Ti2O5、Li4Ti5O12及びLiNbO3を挙げることができる。リチウムイオン伝導体の材料は1種類を単独で用いる、又は2種類以上を組み合わせて用いることができる。

【0062】

被覆体70は、既存の各種コーティングに用いられるものと同様のものを用いることができる。被覆体70は、例えば、有機物、無機物、及びリチウムイオン伝導体等を挙げることができる。

【0063】

リチウムイオン伝導体の材料は、上述の固体電解質粒子の材料と同様のものを用いることができる。

【0064】

コーティング溶液50は、被覆体70の原料である溶液である。コーティング溶液50は、既存の各種コーティングに用いられる材料と同様のものを用いることができる。コーティング溶液は、例えば、エチルセルロース系溶液、水系コーティング溶液、及びリチウムイオン伝導体の原料溶液等を挙げることができる。

【0065】

液滴65の平均粒径は、0.1μm〜1.0μmが好ましく、より好ましくは0.3μm〜0.7μmである。

【0066】

リチウムイオン伝導体の原料溶液は、例えば、ゾルゲル溶液、錯体溶液、及び水溶液等を挙げることができる。リチウムイオン伝導体の原料溶液の液滴の平均粒径は、0.1μm〜1.0μmが好ましく、より好ましくは0.3μm〜0.7μmである。

【0067】

以上により、本発明に係るコーティング装置100及びコーティングされた粒子の製造方法は、帯電したコーティング溶液50の液滴65が粉体に含まれる粒子45の表面に付着する。そして、帯電したコーティング溶液50の液滴65が付着した粒子45同士は反発する。そのため、コーティングに伴う粉体の造粒を抑制することができる。

【0068】

本発明は、請求の範囲及び明細書全体から読み取ることのできる発明の要旨又は思想に反しない範囲で適宜変更可能であり、そのような変更もまた本発明の技術思想に含まれる。

【符号の説明】

【0069】

10…処理室

15…静電噴霧器

20…気体導入路

25…気体排出路

30…吸引装置

35…回転盤

40…モータ

45…粒子

50…コーティング溶液

55…キャピラリーチューブ

60…高圧電源

65…液滴

70…被覆体

100…コーティング装置

【技術分野】

【0001】

本発明は、例えば、医薬品、食品、化学材料、及び電子材料等の各種分野において、粒子にコーティングを行うコーティング装置、及びコーティングされた粒子の製造方法の技術分野に関する。

【背景技術】

【0002】

この種のコーティング装置として、流動浮遊させた粉体にコート溶液を噴霧し粉体に含まれる粒子の表面に被覆層を形成する技術が特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−307448号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、この種の装置では、噴霧したコーティング溶液の液滴に粉体に含まれる粒子が取り込まれ、粉体が造粒するという問題点がある。

【0005】

本発明は上記問題点に鑑みてなされたものであり、コーティングに伴う粉体の造粒を抑制することのできるコーティング装置、及び製造方法を提供することを課題とする。

【課題を解決するための手段】

【0006】

上述した課題を解決するため、本発明に係るコーティング装置は、粉体に含まれる粒子の表面を被覆体でコーティングするコーティング装置であって、上記粒子の表面を被覆体でコーティングする処理を行う処理室と、上記処理室においてコーティング溶液を静電噴霧する静電噴霧器と、上記粒子を流動させる流動用の気体を上記処理室に導入する気体導入路と、上記流動用の気体を上記処理室から排出する気体排出路と、上記流動用の気体を流動させる流動装置と、を備える。

【0007】

ここで、被覆体とは、粒子の表面を被覆する物体を意味する。被覆体は、粒子の少なくとも一部の表面に存在していればよい。粒子とは、物質を構成する粒の一つひとつを意味し、粉体とは、複数の粒子が集合している状態にあるものを意味する。なお、粒子は、コーティングの前後で化学的な組成が変化してもよいし、被覆する前後で化学的な組成が同様であってもよい。処理室では、粒子の原材料の表面を被覆体でコーティングする処理を行う。例えば、処理室では、粒子の原材料にコーティング溶液を静電噴霧し、コーティング溶液を乾燥させることにより粒子にコーティングを行う。なお、処理室は、静電噴霧を行う第1の処理室と乾燥を行う第2の処理室とに分かれていてもよい。

【0008】

コーティング溶液とは、被覆体の原料である溶液を意味する。静電噴霧とは、帯電させた溶液を霧状にして、噴出させる又は吹きつけることを意味する。静電噴霧器は、処理室においてコーティング溶液の静電噴霧を行う。なお、静電噴霧器の位置は、粒子の原材料にコーティング溶液を静電噴霧することのできる位置であれば特に限定されない。

【0009】

気体導入路とは、原材料を流動させる流動用の気体を処理室に導入する通路を意味し、気体排出路とは、流動用の気体を処理室から排出する通路を意味する。流動装置は、流動用の気体を流動させる。なお、気体導入路と気体排出路とが接続し、気体導入路、気体排出路、及び処理室を含んだ1つの系が構成されてもよい。

【0010】

以上により、本発明に係るコーティング装置は、静電噴霧することにより帯電したコーティング溶液の液滴が粉体に含まれる粒子の表面に付着する。そして、帯電したコーティング溶液の液滴が付着した粒子同士は反発する。そのため、コーティングに伴う粉体の造粒を抑制することができる。

【0011】

本発明に係るコーティング装置の一態様では、上記コーティング装置であって、上記処理室内の底部に設けられて回転する回転部材と、上記回転部材を回転駆動する回転駆動装置と、を更に備える。

【0012】

ここで、回転部材とは処理室内の底部に設けられて回転する部材を意味する。回転部材は、例えば、回転盤、及び回転羽等を挙げることができる。回転駆動装置は回転部材を回転駆動する装置を意味する。回転駆動装置は、例えば、電気モータ、圧力モータ、及びエンジン等を挙げることができる。

【0013】

この態様によれば、コーティングに伴う粉体の造粒を抑制することができる。更に、原材料が処理室の底部に堆積することを抑制することができる。

【0014】

本発明に係るコーティング装置の他の態様では、上記粒子は電池に用いる電池用粒子である。

【0015】

ここで、電池用粒子とは、広義には電池に用いられる粒子を意味し、狭義には、正極層、電解質層、負極層のうち少なくともいずれか1つの層に用いられる粒子を意味する。

【0016】

この態様によれば、コーティングに伴う電池用粒子を含む粉体の造粒を抑制することができる。

【0017】

本発明に係るコーティング装置の他の態様では、上記電池用粒子は、活物質粒子である。

【0018】

この態様によれば、コーティングに伴う活物質粒子を含む粉体の造粒を抑制することができる。

【0019】

本発明に係るコーティング装置の他の態様では、上記被覆体は、リチウムイオン伝導体である。

【0020】

ここでリチウムイオン伝導体とは、リチウムイオン伝導体とは、リチウムイオンを伝導させることができる物質とその物質を有する材料の少なくとも一方を意味する。

【0021】

この態様によれば、被覆体がリチウムイオン伝導体である場合に、コーティングに伴う粉体の造粒を抑制することができる。

【0022】

上述した課題を解決するため、本発明に係るコーティングされた粒子の製造方法は、被覆体でコーティングされた粒子の製造方法であって、上記粒子を含む粉体を流動させる、流動工程と、上記粒子に対して帯電させたコーティング溶液の噴霧を行う、噴霧工程と、を備える。

【0023】

ここで、ここで、被覆体とは、粒子の表面を被覆する物体を意味する。被覆体は、粒子の少なくとも一部の表面に存在していればよい。粒子とは、物質を構成する粒の一つひとつを意味し、粉体とは、複数の粒子が集合している状態にあるものを意味する。なお、粒子は、コーティングの前後で化学的な組成が変化してもよいし、被覆する前後で化学的な組成が同様であってもよい。コーティング溶液とは、被覆体の原料である溶液を意味する。

【0024】

以上により、本発明に係るコーティングされた粒子の製造方法は、帯電したコーティング溶液の液滴が粉体に含まれる粒子の表面に付着する。そして、帯電したコーティング溶液の液滴が付着した粒子同士は反発する。そのため、コーティングに伴う粉体の造粒を抑制することができる。

【0025】

本発明に係るコーティングされた粒子の製造方法の一態様では、上記粒子の平均粒径は、1μm以上10μm以下の範囲である。

【0026】

ここで、粒径とは、粒子の直径を意味し、平均粒径とは粒径の平均を意味する。粒径は、例えば、TEM写真、及びSEM写真等によって求めることができる。

【0027】

この態様によれば、コーティングに伴う粉体の造粒を抑制することができる。

【0028】

本発明に係るコーティングされた粒子の製造方法の他の態様では、上記粒子は電池に用いる電池用粒子である。

【0029】

この態様によれば、コーティングに伴う電池用粒子を含む粉体の造粒を抑制することができる。

【0030】

本発明に係るコーティングされた粒子の製造方法の他の態様では、上記電池用粒子は、活物質粒子である。

【0031】

この態様によれば、コーティングに伴う活物質粒子を含む粉体の造粒を抑制することができる。

【0032】

本発明に係るコーティングされた粒子の製造方法の他の態様では、上記被覆体は、リチウムイオン伝導体である。

【0033】

この態様によれば、被覆体がリチウムイオン伝導体である場合に、コーティングに伴う粉体の造粒を抑制することができる。

【発明の効果】

【0034】

本発明においては、コーティングに伴う粉体の造粒を抑制することができる。

【図面の簡単な説明】

【0035】

【図1】実施形態のコーティング装置を表す概略図である。

【図2】実施形態のコーティングされた粒子の製造方法を概念的に表すフローチャートである。

【図3】製造過程における粒子及びコーティング溶液の液滴の概略図である。

【図4】被覆体でコーティングされた粒子の概略図である。

【発明を実施するための形態】

【0036】

以下、本発明のコーティング装置及びコーティングされた粒子の製造方法について、詳細に説明する。

【0037】

図1〜4を参照して、実施形態に係るコーティング装置及びコーティングされた粒子の製造方法について説明する。図1はコーティング装置を表す概略図である。図2はコーティングされた粒子の製造方法を概念的に表すフローチャートである。図3は、製造過程における粒子及びコーティング溶液の液滴の概略図であり、図4は、被覆体でコーティングされた粒子の概略図である。

【0038】

図1において、コーティング装置100は、処理室10、静電噴霧器15、気体導入路20、気体排出路25、及び吸引装置30を備えた、本発明に係るコーティング装置の一例である。

【0039】

具体的には、コーティング装置100は、回転盤35、モータ40、フィルタ75を更に備える。

【0040】

処理室10は、例えば、アクリル樹脂やABS樹脂等の樹脂製、あるいはステンレスやアルミ等の金属製であり、円筒状の装置を使用することができる。

【0041】

静電噴霧器15は、処理室10の下部に位置し、粒子45にコーティング溶液50の静電噴霧を行う。静電噴霧器15の位置は上記の位置に限定されず、例えば、処理室10の上部であってもよい。

【0042】

静電噴霧器15は、キャピラリーチューブ55、及び高圧電源60を備える。コーティング溶液50は、キャピラリーチューブ55に導入され、高圧電源60により高電圧を印加される。キャピラリーチューブ55の先端では、静電気力によりコーティング溶液50が噴霧される。噴霧されたコーティング溶液50の液滴65は帯電している。

【0043】

気体導入路20により粒子を流動させる流動用の気体を処理室10に導入し、気体排出路25により流動用の気体を処理室10から排出する。

【0044】

吸引装置30は、気体排出路25に設けられ、流動用の気体を吸引する。吸引装置30は、例えば、循環用のファンを挙げることができる。なお、吸引装置30を配置する位置は上記の位置に限定されず、流動用の気体を吸引できる位置であればコーティング装置100のいずれかの位置に配置することができる。

【0045】

回転盤35は、処理室10の底部に設けられて水平に回転する。回転盤35の中心部には円錐状の隆起部材を設けてもよい。隆起部材は滑らかな曲面を有しており、粒子は隆起部材を滑り落ちながら運動方向の径方向に変化することができ、粒子が処理室10の底部に堆積することを抑制することができる。

【0046】

モータ40は、処理室10の下部に位置し、回転盤35を回転駆動する。

【0047】

フィルタ75は、処理室10の上部に位置し、粒子45が処理室10の外に排出されることを防止する。なお、フィルタ10を配置する位置は上記の位置に限定されず、粒子45が処理室10を含む系の外に排出されることを防止できる位置であればコーティング装置100のいずれかの位置に配置することができる。

【0048】

以上のように構成されるコーティング装置100によるコーティングされた粒子の製造方法について、図2を参照して工程ごとに説明する。

【0049】

まず、流動工程では、粒子45を含む粉体を処理室内に流動させる(ステップS10)。ここでは、処理室10内に収容された粒子45を含む粉体を気体導入路20によって導入する流動用の気体によって流動させる。なお、ステップS10は、粉体を流動させることのできるものであれば特に限定されない。粉体を流動させる方法は、例えば、上述のような流動用の気体により粉体を流動させる方法、機械的な振動により粉体を流動させる方法、及び遠心力により粉体を流動させる方法等を挙げることができる。

【0050】

次に、噴霧工程では、処理室内に帯電させたコーティング溶液の噴霧を行う(ステップS20)。ここでは、粒子45の流動層に向けて静電噴霧器15からコーティング溶液50が静電噴霧される。静電噴霧されたコーティング溶液50の液滴65は帯電している。ステップS20では、帯電した液滴65が粒子45の表面に付着する。そして、帯電した液滴65が付着した粒子45同士は反発する。そのため、粒子45同士の造粒を抑制することができる。なお、粒子45の粒径より液滴65の粒径が小さい場合には、粉体の造粒をより効果的に抑制することができる。

【0051】

そして、乾燥工程では、液滴65を乾燥させることにより粒子45の表面に被覆体70を形成する(ステップS30)。ステップS30では、液滴65が付着した粒子45を流動用の気体によって流動させ乾燥を行う。なお、流動させることにより液滴65が付着した粒子45同士は衝突し、粒子45の表面の液滴65が引き伸ばされ、被覆率が向上すると考えられる。

【0052】

最後に、粒子45を浮遊流動させた、流動用に気体は吸引装置30によって吸引され気体排出路25から排出される。

【0053】

以下、図3及び図4について説明する。図3は、製造過程における粒子45及びコーティング溶液50の液滴65の概略図である。例えば、上述のステップS20においては、図3に示すように帯電したコーティング液滴65が粒子45の表面に付着する。図4は、被覆体70でコーティングされた粒子45を表す。

【0054】

粒子45は、既存の各種コーティングに用いられる粒子と同様のものを用いることができる。粒子45は、例えば、コーンスターチ粒子、カフェイン粒子、アルミナ粒子、ジルコニア粒子、シリカ粒子、及び電池用粒子等を挙げることができる。なお、粒子45は、コーティングの前後で化学的な組成が変化してもよいし、被覆する前後で化学的な組成が同様であってもよい。

【0055】

電池用粒子は、例えば、正極活物質粒子、負極活物質粒子、固体電解質粒子、及び固体電解質層の補強等に用いる機械的強度が高い粒子等を挙げることができる。

【0056】

正極活物質粒子の平均粒径は、1μm〜10μmが好ましく、より好ましくは3μm〜7μmである。上述の範囲であれば、電池にしたときのエネルギー密度を向上させることができる。

【0057】

正極活物質粒子の材料としては、例えば、硫化物系活物質、及び酸化物系活物質等を挙げることができる。硫化物系活物質は、例えば、TiS2、MoS2、FeS、FeS2、CuS、及びNiS2等を挙げることができる。酸化物系活物質は、例えば、Bi2O3、Bi2Pb2O5、CuO、V6O13、LiCoO2、LiCrO2、LiNiO2、LiMnO2、LiMn2O4、Li2NiMn3O8、LiNiCoMnO2、Li3NiMnCoO6、LiMgMn3O8、LiNiGe3O8、LiNiVO2、LiCoVO2、LiFePO4、及びLiCoPO4等を挙げることができる。正極活物質は、1種類を単独で用いる、又は2種類以上を組み合わせて用いることができる。

【0058】

負極活物質粒子の平均粒径は、1μm〜10μmが好ましく、より好ましくは3μm〜7μmである。上述の範囲であれば、電池にしたときのエネルギー密度を向上させることができる。

【0059】

負極活物質の材料としては、例えば、炭素系材料、Li金属、Li合金、酸化物材料、窒化物材料等を挙げることができる。炭素系材料は、例えば、黒鉛、カーボンナノチューブ、メソカーボンマイクロビーズ、高配向性グラファイト、ハードカーボン、及びソフトカーボン等を挙げることができる。Li合金は、例えば、Mg、Ca、Al、Si、Ge、Sn、Pb、As、Sb、Bi、Ag、Au、Zn、Cd、及びHg等とLiとの合金を挙げることができる。酸化物材料としては、例えば、Nb2O5、TiO2、Li4Ti5O12、WO2、及びFe2O3等を挙げることができる。窒化物材料としては、例えば、Li3−XCoXN、Li3−XNiXN、Li3−XCuXN等を挙げることができる。負極活物質は、1種類を単独で用いる、又は2種類以上を組み合わせて用いることができる。

【0060】

固体電解質粒子の平均粒径は、1μm〜10μmが好ましく、より好ましくは1μm〜5μmである。上述の範囲であれば、電池にしたときのエネルギー密度を向上させることができる。

【0061】

固体電解質粒子の材料としては、例えば、硫化物固体電解質、酸化物固体電解質、及び窒化物固体電解質等を挙げることができる。硫化物系固体電解質としては、硫黄成分を含有し、イオン伝導性を有するものであれば特に限定されるものではない。例えば、Li2S−P2S5、70Li2S−30P2S5、80Li2S−20P2S5、Li2S−SiS2、及びLiGe0.25P0.75S4等を挙げることができる。酸化物系固体電解質としては、例えば、LiPON、Li1+XAlXTi2−X(PO4)3、Li1+XAlXGe2−X(PO4)3、Li7La3Zr2O12、Li5La3Nb2O12、Li2Ti2O5、Li4Ti5O12及びLiNbO3を挙げることができる。リチウムイオン伝導体の材料は1種類を単独で用いる、又は2種類以上を組み合わせて用いることができる。

【0062】

被覆体70は、既存の各種コーティングに用いられるものと同様のものを用いることができる。被覆体70は、例えば、有機物、無機物、及びリチウムイオン伝導体等を挙げることができる。

【0063】

リチウムイオン伝導体の材料は、上述の固体電解質粒子の材料と同様のものを用いることができる。

【0064】

コーティング溶液50は、被覆体70の原料である溶液である。コーティング溶液50は、既存の各種コーティングに用いられる材料と同様のものを用いることができる。コーティング溶液は、例えば、エチルセルロース系溶液、水系コーティング溶液、及びリチウムイオン伝導体の原料溶液等を挙げることができる。

【0065】

液滴65の平均粒径は、0.1μm〜1.0μmが好ましく、より好ましくは0.3μm〜0.7μmである。

【0066】

リチウムイオン伝導体の原料溶液は、例えば、ゾルゲル溶液、錯体溶液、及び水溶液等を挙げることができる。リチウムイオン伝導体の原料溶液の液滴の平均粒径は、0.1μm〜1.0μmが好ましく、より好ましくは0.3μm〜0.7μmである。

【0067】

以上により、本発明に係るコーティング装置100及びコーティングされた粒子の製造方法は、帯電したコーティング溶液50の液滴65が粉体に含まれる粒子45の表面に付着する。そして、帯電したコーティング溶液50の液滴65が付着した粒子45同士は反発する。そのため、コーティングに伴う粉体の造粒を抑制することができる。

【0068】

本発明は、請求の範囲及び明細書全体から読み取ることのできる発明の要旨又は思想に反しない範囲で適宜変更可能であり、そのような変更もまた本発明の技術思想に含まれる。

【符号の説明】

【0069】

10…処理室

15…静電噴霧器

20…気体導入路

25…気体排出路

30…吸引装置

35…回転盤

40…モータ

45…粒子

50…コーティング溶液

55…キャピラリーチューブ

60…高圧電源

65…液滴

70…被覆体

100…コーティング装置

【特許請求の範囲】

【請求項1】

粉体に含まれる粒子の表面を被覆体でコーティングするコーティング装置であって、

前記粒子の表面を被覆体でコーティングする処理を行う処理室と、

前記処理室においてコーティング溶液を静電噴霧する静電噴霧器と、

前記粒子を流動させる流動用の気体を前記処理室に導入する気体導入路と、

前記流動用の気体を前記処理室から排出する気体排出路と、

前記流動用の気体を流動させる流動装置と、

を備えることを特徴とする、コーティング装置。

【請求項2】

請求項1に記載のコーティング装置であって、

前記処理室内の底部に設けられて回転する回転部材と、

前記回転部材を回転駆動する回転駆動装置と、

を更に備えることを特徴とする、コーティング装置。

【請求項3】

前記粒子は電池に用いる電池用粒子であることを特徴とする、請求項1又は2に記載のコーティング装置。

【請求項4】

前記電池用粒子は、活物質粒子であることを特徴とする、請求項1〜3のいずれか一項に記載のコーティング装置。

【請求項5】

前記被覆体は、リチウムイオン伝導体であることを特徴とする、請求項1〜4のいずれか一項に記載のコーティング装置。

【請求項6】

被覆体でコーティングされた粒子の製造方法であって、

前記粒子を含む粉体を流動させる、流動工程と、

前記粒子に対して帯電させたコーティング溶液の噴霧を行う、噴霧工程と、

を備えることを特徴とする、コーティングされた粒子の製造方法。

【請求項7】

前記粒子の平均粒径は、1μm以上10μm以下の範囲であることを特徴とする、請求項6に記載のコーティングされた粒子の製造方法。

【請求項8】

前記粒子は電池に用いる電池用粒子であることを特徴とする、請求項6又は7に記載のコーティングされた粒子の製造方法。

【請求項9】

前記電池用粒子は、活物質粒子であることを特徴とする、請求項6〜8のいずれか一項に記載のコーティングされた粒子の製造方法。

【請求項10】

前記被覆体は、リチウムイオン伝導体であることを特徴とする、請求項6〜9のいずれか一項に記載のコーティングされた粒子の製造方法。

【請求項1】

粉体に含まれる粒子の表面を被覆体でコーティングするコーティング装置であって、

前記粒子の表面を被覆体でコーティングする処理を行う処理室と、

前記処理室においてコーティング溶液を静電噴霧する静電噴霧器と、

前記粒子を流動させる流動用の気体を前記処理室に導入する気体導入路と、

前記流動用の気体を前記処理室から排出する気体排出路と、

前記流動用の気体を流動させる流動装置と、

を備えることを特徴とする、コーティング装置。

【請求項2】

請求項1に記載のコーティング装置であって、

前記処理室内の底部に設けられて回転する回転部材と、

前記回転部材を回転駆動する回転駆動装置と、

を更に備えることを特徴とする、コーティング装置。

【請求項3】

前記粒子は電池に用いる電池用粒子であることを特徴とする、請求項1又は2に記載のコーティング装置。

【請求項4】

前記電池用粒子は、活物質粒子であることを特徴とする、請求項1〜3のいずれか一項に記載のコーティング装置。

【請求項5】

前記被覆体は、リチウムイオン伝導体であることを特徴とする、請求項1〜4のいずれか一項に記載のコーティング装置。

【請求項6】

被覆体でコーティングされた粒子の製造方法であって、

前記粒子を含む粉体を流動させる、流動工程と、

前記粒子に対して帯電させたコーティング溶液の噴霧を行う、噴霧工程と、

を備えることを特徴とする、コーティングされた粒子の製造方法。

【請求項7】

前記粒子の平均粒径は、1μm以上10μm以下の範囲であることを特徴とする、請求項6に記載のコーティングされた粒子の製造方法。

【請求項8】

前記粒子は電池に用いる電池用粒子であることを特徴とする、請求項6又は7に記載のコーティングされた粒子の製造方法。

【請求項9】

前記電池用粒子は、活物質粒子であることを特徴とする、請求項6〜8のいずれか一項に記載のコーティングされた粒子の製造方法。

【請求項10】

前記被覆体は、リチウムイオン伝導体であることを特徴とする、請求項6〜9のいずれか一項に記載のコーティングされた粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−217902(P2012−217902A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−84871(P2011−84871)

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月6日(2011.4.6)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]