コーティング製剤および鉄ベース希土類粉への有機不動態化層の適用

【課題】熾烈な環境に曝露された場合に腐食耐性および酸化耐性を備えた、希土類−遷移金属−ホウ素(RETM−B)粉およびボンド磁石製品を提供する。

【解決手段】急速凝固法から製造したネオジウム−鉄−ホウ素型磁性粉をコーティング製剤でコートする。このコーティング製剤は、エポキシバインダー、硬化剤、促進剤、および潤滑剤を含むのが好ましい。カップリング剤および任意で他の特別な添加物を磁性粉と有機エポキシ成分に組み込むことによって、酸化および腐食防止性を増強し、フィラーとマトリックス相の間の接着性および分散性を高めることができる。さらに、急速凝固によって生成された希土類−遷移金属−ホウ素(RETM−B)粉材料の組合せおよび塗布方法を規定する。

【解決手段】急速凝固法から製造したネオジウム−鉄−ホウ素型磁性粉をコーティング製剤でコートする。このコーティング製剤は、エポキシバインダー、硬化剤、促進剤、および潤滑剤を含むのが好ましい。カップリング剤および任意で他の特別な添加物を磁性粉と有機エポキシ成分に組み込むことによって、酸化および腐食防止性を増強し、フィラーとマトリックス相の間の接着性および分散性を高めることができる。さらに、急速凝固によって生成された希土類−遷移金属−ホウ素(RETM−B)粉材料の組合せおよび塗布方法を規定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、急速凝固法から製造された、ネオジウム−鉄−ホウ素型磁性粉などの希土類−遷移金属−ホウ素(RE−TM−B)磁石材料のためのコーティング製剤に関し、特に、熾烈な環境に曝露された場合に腐食および/または酸化耐性を得ること、あるいは不動態化を目的とする。本発明はまた、コーティング製剤を希土類−遷移金属−ホウ素(RE−TM−B)磁石粉に適用する方法にも関する。

【背景技術】

【0002】

等方性ポリマーボンド希土類永久磁石は、様々な先進的モーターおよび電子装置に使用されている。モーターおよび電子装置の小型化に伴って、使用する磁石の大きさを縮小させることが必要とされている。効果的に小型化し、効率的にエネルギーまたはシグナルを出力できるようにするため、これらの用途に高磁束密度の磁石が要求されるのは基本的なことである。等方性ポリマーボンド磁石の磁束密度を決定する要因は、2つの部分に分けることができる。すなわち、使用する磁石材料の種類、およびこれらのポリマーボンド磁石中における磁石材料の体積分率である。

【0003】

磁性材料の種類を選択する基準は、所定の用途に必要とされる操作条件によって影響を強く受ける。ポリマーボンド磁石の製造に使用されるポリマーバインダーは、磁石粉を一つにまとめ、設計した形状規格を意図する操作温度まで維持するのに十分な機械強度を提供し、そして軟化、変形、または破損することなくその操作温度に耐えうるものでなければならない。磁性材料は、磁化を大きく失うことなく、操作温度で所望の特性を維持するのに十分な磁束を提供するものでなければならない。磁石材料の磁束エイジング損失は、熱に対する磁石材料の安定性、ならびに腐食環境および酸化環境からの保護の指標となり、その損失は特定の温度、時間にわたって磁束を保持する磁性材料の能力に影響しうる。ボンド磁石の磁束エイジング損失は、様々な用途における磁石の有用性を最終的に決定するものであり、ボンド磁石を高温用途に使用する場合は、その損失は最小限に抑えるべきである。構成材料の酸化もしくは腐食分解および全体的な磁石特性の変化を最小限に抑えてボンド磁石の有用性を高めるべきである。

【0004】

有機磁性材料の組合せおよび量によって、既に述べた所望の特性は最適化され到達される。質量分率または体積分率として一般的に言われる、ポリマーボンド磁石中の磁石粉の量は、ポリマーバインダーの種類、ポリマーダインダーの分子量、および前記材料を効果的に混合するために利用される方法論によって決定される。成形法に応じて、等方性ボンド磁石を製造するために様々なポリマーを利用することができる。圧縮成形、射出成形、押出し成形、およびカレンダ成形が、商業量でポリマーボンド磁石を製造するための公知の手段である。

【0005】

圧縮成形した磁石またはコンパクト化した磁石によって、磁石は、強力な磁石特性を得るのに必要な望ましい高体積分率(83%以上)に到達しうる。典型的には、エポキシ類、フェノール類、および他の架橋結合可能な樹脂などの、熱硬化性ポリマーと、そのそれぞれの硬化剤が、未コート粉に比べて熱攻撃または化学攻撃による影響が小さい磁石を生成するという考え方で使用される。これらの物質は、初期には、磁性粉用のコーティングとして容易に塗布できる低分子量物質である。それらの成分を成形し硬化させて、(一般的には250℃をさほど超えない)高温および化学溶媒に耐えうる磁石を生成することができる。熱硬化性バインダーの架橋の程度または架橋密度が、コーティングの酸化および腐食に対する全体的な耐性、ならびに最終的な磁石の機械強度を支配する。

【0006】

固体フィラーの充填率が高いと、有機的な保護の度合いが低いために磁性粉が酸化する可能性が増大し磁石特性にとって有害なものになる。ここで「充填率」という業界用語は最終磁石製品中の磁石粉の比率をさす。化学添加物は、金属フィラー粒子に及ぼす酸化作用を軽減するためにボンド磁石系に導入する。Ikumaらの米国特許第5,888,416号は、様々なキレート剤および抗酸化剤を、押出磁石組成物中で使用するためのポリフェニレンスルフィド(PPS)、ナイロン12(ポリアミド)、およびポリエーテルニトリル(液晶ポリマー)熱可塑性バインダーの希土類ボンド磁石に使用することを開示している。Shainらの米国特許第5,395,695号は、酸化耐性を改善するために、磁石材料上に抗酸化剤、エポキシノボラック樹脂、およびポリスチレンの連続層を組み込むことを開示し、成分を順次層状にすることに重点を置いている。XiaoらおよびGuschlらは、ポリフェニレンスルフィドバインダー中の粉上にアミノシランカップリング剤を組み込む利点について記載している。J. Xiao and J. U. Otaigbe, "High Performance, Lightweight Thermoplatic/Rare Earth Alloy Magnets", Mat. Res. So. Symp. Proc., 577: 75−80 (1999); P. C. Guschl, H. S. Kim, and J. U. Otaigbe, "Effects of a Nd−Fe−B Magnetic Filler on the Crystallization of Poly (phenylene sulfide)," J. Appl. Poly. Sci., 83: 1091−1102 (2002)を参照されたい。しかし、これらの参照文献に開示されている結果は、単に、粉の充填率が約80%程度の磁石に基づくもので、その充填率は圧縮成形磁石で実現可能な充填率(およそ約90%以上)より低い。Mazanyの米国特許第4,876,305号(Mazany)は、酸化耐性を得るために、アミノシランとエポキシシランカップリング剤、およびエポキシ樹脂の組合せを利用することについて記載し、処理した試料および未処理の試料について酸化率を比較している。Mazanyで開示されている磁石中の磁性材料の濃度はかなり低く、得られた磁石の磁石特性、例えば、磁束エイジング損失は適切とは思われない。

【0007】

Linらの米国特許第5,087,302号は、粉砕ステップ中に有機チタネートを粗Nd−Fe−B粉に加えて、残留磁化、保磁力、および酸化耐性が改善された焼結磁石を生成する方法を開示している。しかし、粉砕された磁石粉−有機チタネート混合物を不活性雰囲気中で高温脱気技術にかけて焼結NdFeB磁石を製造するので、金属粉から有機チタネートが除去され、または「脱気」される。

【0008】

近年公開された、ボンド磁石系で使用されているカップリング剤は有機チタネートおよび有機ジルコネートである。いくつかの日本国特許は、これらの物質およびNdFeB粉を、主としてナイロン12樹脂、エポキシ樹脂、PPS樹脂、および他のそのような熱可塑性または熱硬化性バインダーと使用することについて記載している。例えば、T. Hitoshiらの特許第03165504号、M. Yoshihikoの特許第03222303号、M. Yoshihikoの特許第04011701号、およびT. Hitoshiらの特許第04257203号を参照されたい。これらの開示は、射出成形および押出し成形で製造したボンド磁石への応用を対象としている。なぜなら、それらの中で開示されている材料の種類および組成の仕様が、本発明で開示した磁性粉の充填率よりはるかに低いからである。Chenらは、NdFeB−エポキシ−ボンド磁石系に組み込まれたジアミノエチレンベースのチタネートが、成分の結合および磁石の全体的な比重を改善したと開示している。Q. Chen, J. Asuncion, J. Landi, and B. M. Ma, "The Effect of the Coupling agent on the Packing Density and Corrosion Behavior of NdFeB and SmCo Bonded Magnets," J. Appl. Phys., 85: 8: 5684−5686 (1999)を参照されたい。しかし、磁石材料の磁束エイジング損失に対するチタネートの効果、またはチタネートを系に組み込む方法については述べられていない。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、希土類−遷移金属−ホウ素磁石粉への液体コーティング法を実施することによって希土類−遷移金属−ホウ素磁性材料を保護するための、より効果的な技術を提供する。本発明は、例えば、圧縮成形磁石に適用することができる。

【課題を解決するための手段】

【0010】

第1実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.1重量%〜約1重量%の量の有機チタネートもしくは有機ジルコネートカップリング剤、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。そのカップリング剤の一般式を次に示す。

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]。第1実施形態による第1態様では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、コーティングが、約0.1重量%〜約1重量%の有機チタネートもしくは有機ジルコネートカップリング剤、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤を含む磁石材料を提供する。本発明の特定の実施形態では、本発明の第1実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0011】

第2実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤、および約0.35重量%〜約0.75重量%の量の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を有するコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第2実施形態の第1態様では、本発明は、コーティングが、約0.68重量%〜約2.76重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.04重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.055重量%の芳香族三級アミン促進剤、約0.01重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤を含む、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。本発明の特定の実施形態では、本発明の第2実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0012】

第3実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素磁石粉、および一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含み、該カップリング剤が磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する、上記磁石材料を提供する。第3実施形態の第1態様では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、有機チタネートもしくは有機ジルコネートカップリング剤が、次式

(RO-)(TiまたはZr)(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]であり、カップリング剤が、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する、上記磁石材料を提供する。本発明の特定の実施形態では、本発明の第3実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0013】

第4実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤の予備コーティング、ならびに最終混合物の全重量に対して、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むさらなるコーティングを有する、希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第4実施形態の第1態様では、本発明は、さらなるコーティングが、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤を含む、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。本発明の特定の実施形態では、本発明の第4実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0014】

第5実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤の予備コーティング、ならびに最終混合物の重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、および約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤を含むさらなるコーティング、を有する希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。本発明の第5実施形態の第1態様では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素粉の重量に対して0.35〜0.75%の濃度範囲である有機チタネートカップリング剤の予備コーティング、および全重量に対して、0.680%〜2.76%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、0.040〜0.170%のジシアンジアミド硬化剤、0.010〜0.055%の芳香族三級アミン促進剤、0.010〜0.175%のステアリン酸亜鉛潤滑剤のさらなるコーティングを含む磁石材料を提供する。本発明の特定の実施形態では、本発明の第5実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0015】

第6実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.65重量%〜約2.5重量%の量のエポキシ樹脂、約0.035重量%〜約0.15重量%の量のアミン系硬化剤、約0.01重量%〜約0.05重量%の量の促進剤、約0.04重量%〜約0.16重量%の量の潤滑剤、約0.001重量%〜約0.3重量%の量の有機粘土、および約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第5実施形態の第1態様では、本発明は、カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。第5実施形態の第1態様では、エポキシ樹脂がエピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、アミン系硬化剤がジシアンジアミド硬化剤であり、促進剤が芳香族三級アミン促進剤であり、潤滑剤がステアリン酸亜鉛であり、そして有機粘土がベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む。第5実施形態の第2の態様では、急速凝固させた希土類−遷移金属−ホウ素磁石材料のコーティングが、ベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土を約0.001重量%〜約0.3重量%、および次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を約0.35重量%〜約0.75重量%含む。本発明の特定の実施形態では、本発明の第6実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0016】

第7実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して約0.1重量%〜約5重量%の量のPOSS添加物で予備コートした後、混合物の全重量に対して、約0.54重量%〜約2.75重量%の量のエポキシ樹脂、約0.03重量%〜約0.17重量%の量のアミン系硬化剤、約0.01重量%〜約0.06重量%の量の促進剤、約0.035〜約0.175重量%の量の潤滑剤、約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4または5であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤、約0.003重量%〜約0.055重量%の量の有機粘土、および約0.003重量%〜約0.015重量%の量の抗酸化剤を含むさらなるコーティングを適用した希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第7実施形態の第1態様では、本発明は、カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。本発明の特定の実施形態では、本発明の第7実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0017】

第7実施形態の第2の態様では、POSS添加物がトリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSである。第7実施形態の第3の態様では、抗酸化剤がp−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤である。第7実施形態の第4態様では、エポキシ樹脂がエピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、アミン系硬化剤がジシアンジアミド硬化剤であり、促進剤が芳香族三級アミン促進剤であり、潤滑剤がステアリン酸亜鉛潤滑剤であり、そして有機粘土添加物がベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩である。

【0018】

第7実施形態の第5態様では、予備コーティングが、磁石粉重量に対して約0.1重量%〜約1重量%の量のトリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSであり、そしてさらなるコーティングが、混合物の全重量に対して、約0.54重量%〜約2.75重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.03重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.06重量%の芳香族三級アミン促進剤、約0.035重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤、約0.35重量%〜約0.75重量%の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤、ベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土を約0.003重量%〜約0.07重量%、およびp−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤を約0.003重量%〜約0.015重量%含む。

【0019】

本発明はまた、急速凝固させた希土類−遷移金属−ホウ素磁石材料を液体コーティングする方法であって、溶媒、有機チタネートもしくは有機ジルコネートカップリング剤、エポキシ樹脂、硬化剤、促進剤、および潤滑剤を含む溶液を得るステップであって、該均質な溶液が均質な8〜25%溶液であるステップ、希土類−遷移金属−ホウ素磁石材料と均質な溶液を混合してスラリー混合物を形成するステップ、スラリー混合物を周期的に攪拌するステップ、ならびに前記スラリー混合物を40〜60℃の温度で維持し、前記溶媒が蒸発するようにするステップを含む方法も提供する。異なる実施形態では、溶媒がアセトンまたはテトラヒドロフランである。有機粘土、抗酸化剤、有機チタネートもしくは有機ジルコネートカップリング剤、または両方の種類のカップリング剤を含む様々な他の成分を導入して均質な8〜25%溶液にすることができる。特定の実施形態では、混合物が50〜60℃の温度で維持される。別の実施形態では、希土類−遷移金属−ホウ素材料は、有機チタネートもしくは有機ジルコネートカップリング剤をアセトンに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびアセトン溶媒を蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップにより予備処理される。特定の実施形態では、溶媒はテトラヒドロフランであり、方法は、POSS添加物をテトラヒドロフランに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびテトラヒドロフランを蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップによる、希土類−遷移金属−ホウ素粉を予備処理するステップをさらに含む。急速凝固させた希土類−遷移金属−ホウ素磁石材料を液体コーティングする方法の特定の実施形態では、コーティングは、列挙したパーセント範囲での列挙した成分から本質的になる。

【図面の簡単な説明】

【0020】

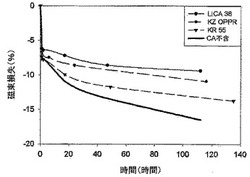

【図1】カップリング剤含有および不含で硬化させたPC−2磁石の180℃で100時間後の磁束エイジング損失を示す図である。

【図2】各実施形態の硬化させたPC−2磁石を180℃で100時間エイジングした、磁束エイジング損失を比較する図である。

【図3】第1および第4実施形態の硬化させたPC−2磁石を180℃で100時間エイジングした、磁束エイジング損失を比較する図である。

【図4】200℃で100時間エイジングを行った、第1、第3、および第5実施形態の硬化させたPC−2磁石の磁束エイジング損失を比較する図である。

【図5】LICA 38カップリング剤含有および不含MQP14−12TMボンド磁石の180、200、および225℃で100時間後の磁束エイジング損失を示す図である。

【図6】シラン処理をしていないMQP−BTM液体コート磁石、およびシラン処理をした同磁石の180℃で78時間後の磁束エイジング損失を示す図である。

【発明を実施するための形態】

【0021】

本発明は、急速凝固させた希土類−遷移金属−ホウ素(RE−TM−B)型ボンド磁性材料のためのコーティング製剤、およびそのような製剤を磁石材料に適用する方法を提供し、酸化から磁石材料を保護することに重点を置いている。特に、考慮すべき高温での適用のためには、いずれのボンド磁石の磁束エイジング損失も最小限に抑えなければならない。どんな特定の理論にもしばられるものではないが、無機金属粉にポリマーなどの有機物質を組み込むことは、フィラー表面の反応性を低減させ、またはエネルギー酸素分子がフィラー表面へ浸透するのを減少させることによって、不動態化し酸化傾向を抑える手段を提供すると考えられている。加えて、粉をコートすることによって、ボンド磁石の生成するための高い柔軟性および成形性が可能となる。

【0022】

本発明のコーティング製剤および方法によって、粉充填率が高い、すなわち、他の方法で得られる粉充填率よりも最終磁石中に含まれる磁石材料の比率が高いボンド磁石が提供される。本発明で達成可能な粉充填率、それは磁石重量に対しておよそ約95%〜約99%以上であるが、従来技術の参照文献ではそれよりも低い粉充填率の磁石が開示されている。例えば、ポリフェニレンスルフィド(PPS)またはナイロン12(ポリアミド)などを使用して作製した磁石、例えば、射出成形したボンド磁石には、通常、約50〜70容量%に相当する約85%〜約93重量%以下の磁石粉しか含まれていない。

【0023】

ポリマーバインダーを使用するボンド磁石に関する従来技術は、ドライブレンド法に重点を置いてきた。この方法は、熱硬化性樹脂などの有機粉を溶媒の非存在下で磁性粉と物理的に混合する。まず有機粉を無機微粒子相互間で融合することによって固体磁石を形成するために、コンパクト成形および/または圧縮成形を使用する。得られたこれらの磁石には、不均一であり、そしてその結果、酸化、磁束エイジング損失、ならびに全体的磁気特性および物性の点で不利となりうる程度の空隙率を有する弱く結合した微粒子が含まれる。

【0024】

液体コーティング法は、粉上に均一な有機層を与えることにより、ドライブレンド法に付随するこれらの問題を軽減する。この得られた均一性によって、熱硬化性バインダーの硬化反応後、より有効な酸化保護がもたらされる。液体および固体の溶解可能な樹脂および他の添加物をその適用工程に利用することができる。

【0025】

本発明のポリマーをコートした粉によって、磁性粉単独と比較して熱安定性が改善された。さらに、特定の化学添加物を加えることによって、より効果的に保護することができる。ある種の抗酸化剤も、ある程度保護目的に有効でありうるが、その抗酸化剤の存在は酸素分子がフィラー表面に届くのを穏やかに阻止するにすぎない。抗酸化分子は、バインダーマトリックス内で自由に浮遊し、(例えば物理吸着工程で)フィラー粒子上に沈着するために、酸化保護におけるこれらの分子の能力は制限されている。すなわち、熱可塑性バインダー、フィラー粒子、およびこれらの添加物間の相互作用がごく僅かであるか皆無ということが(例えば化学吸着で)起こりうる。抗酸化剤が活性アミン基を含む場合は、バインダーとエポキシ樹脂の反応性エポキシド官能基間で起こりうる副反応が生じる可能性もある。しかし、抗酸化剤のみを含む系について酸化から完全に保護することは可能とは思われないが、それらの使用は確かに酸化防止に役立つ。従って、本発明の製剤には、さらに磁束エイジング損失耐性を得るために抗酸化剤を任意に含めることができる。抗酸化剤の非限定的な例には、p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤、およびテトラキス−[メチレン−(3、5−ジ−tert.−ブチル−4−ヒドロキシ−シンナメート)]メタン抗酸化剤が含まれる。

【0026】

本明細書で使用される「エポキシ樹脂」という用語は、芳香族骨格を有するエポキシド官能基を含む、合成未硬化または未反応樹脂をさす。エポキシ樹脂の非限定的な例には、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂およびエピクロロヒドリン/ビスフェノールAエポキシ樹脂型が含まれる。特別な添加物(例えばカップリング剤、抗酸化剤など)を用いたエポキシベースのコート粉は、最終硬化磁石の製造前には未硬化状態にある。

【0027】

カップリング剤は、有益な化学的または弱い物理的(水素)結合を介して粉表面を変化させることにより保護を可能とすることが見出された。カップリング剤は、適切に選択した場合、適合性があり潜在的に反応性の粉上に保護層を形成すると考えられ、この周りの有機不動態化コーティングによって、磁石成分間のさらなる相互作用をもたらす。本発明での適用に好ましいカップリング剤は、磁石に熱安定性がもたらし酸化を制限する。

【0028】

有機シランカップリング剤は、ガラス繊維、金属水酸化物、シリカ、およびケイ酸などのフィラー粒子上に存在する表面ヒドロキシル化学基との反応性のため、水性溶液および/またはアルコールに富む溶液内の有機−無機系で広く使用されてきた。反応したオルガノシランの単層が、水中での加水分解反応に続く縮合を介してフィラー表面上に形成される。

【0029】

アミン系シラン、すなわち、アミノシランは、最も一般的に使用されているシランである。一級、二級、および三級アミンの窒素原子と、エポキシ樹脂のエポキシド官能基上に存在する孤立電子対間の高い反応性のためである。シランと無機フィラー粒子の前記反応によってこれら2個の物質が一つに結合し、エポキシ−アミン反応がシランとエポキシ樹脂間に結合を確立する。最終的に、この結合が、系のあらゆる反応性成分が関与する架橋構造を形成する。

【0030】

溶媒の非存在下でもカップリング効果が高く、フィラー粒子との反応が容易なために、(反応機序が類似する)有機チタネートおよび有機ジルコネートは、いくつかの点で有機シランよりも注目された。有機シランは、前処理中の加水分解および縮合反応の程度に応じて、典型的には、フィラー粒子上の一つのヒドロキシル基との唯一のカップリング部位を分子上に提供する。有機チタネートまたは有機ジルコネートは、多くて3個のカップリング部位が可能であり、単層のより完全な被覆をもたらす。この情報に加えて、有機チタネートは、ヒドロキシル基を欠きうる無機フィラー微粒子の表面プロトンと反応することもできる。有機チタネートまたは有機ジルコネートは、ボンド磁石を形成するための硬化工程中で役立つことも判明しており、おそらく架橋工程で役立つものと思われる。これらの薬剤は、調合機または射出成形機にポリマーバインダーおよび無機フィラーを入れる溶媒ブレンド法または直接溶融ブレンド法によって、フィラー表面に塗布することができ前処理をする必要はない。本発明は、溶媒ブレンド塗布法または液体コーティング塗布法に焦点を当てている。

【0031】

これらの有機カップリング剤が有効であるため、0.1〜1.0(重量)%の範囲の濃度で十分な最適特性(例えば、高い加工性、機械強度、接着性、および化学耐性)が得られる。この記述は、ポリマーボンド磁石の製造に特に重要である。系にカップリング剤を多く添加するほど、磁石の潜在的磁力は低下する。磁束は、存在する磁性材料の量に直接関係するからである。少量のカップリング剤を使用することによって、磁石特性の減少を最小に抑えた適切なカップリングが可能になる。カップリング剤の典型的な厚さは、記載したこれらの濃度では1ミクロン程度である。

【0032】

「ナノフィラー」または「ナノ添加物」と呼ばれる新規な物質がポリマー系に添加され、系の熱安定性、機械強度、酸素透過性、および加工性において顕著な改善が示されている。これらの添加物は、 主として無機であり、有機官能基を有するシリカ基本構造からなる。前記ナノフィラーの空間的大きさの少なくとも1つは、ナノメートル範囲(0.001〜0.1ミクロン)である。この微小な大きさによって、アスペクト比は約100〜1000になる傾向があり、それによって全体的特性において記載した改善がもたらされる。これらのナノフィラーの典型的な濃度は、ポリマーバインダーに対して0.1〜10.0重量%内で変動しうる。現在使用されているナノフィラー物質の例としては、粘土フィラー(典型的にはベントナイトまたはモンモリロナイト)がある。この物質を、例えば、アルキルアンモニウム塩で改変して、マトリックス物質との適切な適合性を保証する。これらの「有機粘土」は、成長分野である熱硬化系および熱可塑系用ポリマーナノコンポジットに追加される一般的な新物質である。特に熱硬化物質に対して、有機粘土は、高剪断溶融ブレンド法または溶媒ブレンド法によって効果的に組み込まれている。ポリマー相全体にわたって有機粘土のケイ酸層を効果的に分散させることによって好ましい特性の強化が得られる。

【0033】

最近注目されている、ナノフィラー分類の別ファミリーは、総称を多面体オリゴシルセスキオキサン、もしくは、POSSという。多面体オリゴシルセスキオキサンすなわちPOSSを本明細書では「POSS添加物」と呼ぶ。この化合物は、莫大な数の有機官能基を有するナノサイズの、シリカベースのかごから構成される。反応性または不活性に関わらず、最も適当な官能基を適切に選択することにより、多くのポリマー系が特有のポリマーナノコンポジットをハイブリッド形成できるようになる。

【0034】

エポキシ樹脂、ジシアンジアミド硬化剤、三級アミン促進剤、およびステアリン酸亜鉛潤滑剤の存在下、有機チタネートおよび/または有機ジルコネート、ナノフィラー(例えば、有機粘土、POSS添加物)および抗酸化剤で液体コーティングすることにより、本発明は、圧縮成形またはコンパクト成形によって高い体積分率のボンド磁石を提供する。本発明の方法によって、コーティング組成物と磁石粉を混合するステップ中およびステップ後、有機チタネートカップリング剤は混合物中に保持される。有機チタネートと様々な成分間のそのような密接した混合が、改善された磁束エイジング損失など、高い性能を有するエポキシボンド磁石の生成に役立つことが判明している通りである。本発明の具体的実施形態では、有機チタネートまたは有機ジルコネートカップリング剤をコーティング製剤の他の成分と混合する。本発明の他の実施形態では、有機チタネートまたは有機ジルコネートカップリング剤を予備コーティングステップで磁石粉に加えた後、コーティング製剤の他の成分を導入することができる。

【0035】

本発明のコーティング製剤に促進剤を加えると、ボンド磁石を形成するための硬化温度が、およそ約200℃以上の温度から約170℃の温度に低下する。硬化温度が低いと、ボンド磁石形成中に磁石材料が酸化する可能性は減少する。これは、磁束エイジング損失が少なく性能の良いボンド磁石を提供するのに有益である。

【0036】

潤滑剤を加えるとダイプレスからボンド磁石を取り出すための放出圧力が低下し、これはダイプレスの寿命の延長に役立つ。

【0037】

本発明はまた、急速凝固法から製造した、ネオジウム−鉄−ホウ素型磁石粉などの希土類−遷移金属−ホウ素(RE−TM−B)磁石粉に適用可能なコーティング製剤も提供し、特に、熾烈な環境に曝露された場合の腐食耐性および酸化耐性を目的としている。コーティング製剤は、好ましくはエポキシバインダー、硬化剤、促進剤、および潤滑剤を含む。カップリング剤、および任意で他の特別な添加物を磁性粉および有機エポキシ成分に組み込むことによって、酸化および腐食防止性が増し、フィラーとマトリックス相の間の接着性および分散性を高めることができる。本発明は、急速凝固によって生成された全てのそのような希土類−遷移金属−ホウ素(RE−TM−B)磁石粉に適用可能であり、記載した材料の組合せからなるボンド磁石製品および適用方法の両方を包含する。本発明の磁石を実験的に試験することによって、本発明のコーティング製剤に由来する優れた特性が明らかになった。

【0038】

溶媒コーティングまたは液体コーティングは、各有機成分を固体フィラー粒子とブレンドすることができる効果的な方法である。溶解した低分子量バインダー成分および添加物を含む低粘度揮発性キャリア流体を塗布することによって、周囲温度または穏やかな温度条件下で、磁性粉上に保護性有機層を効果的に沈着させうることが発見されている。この手順によって、高温用途のための圧縮成形可能で液体コートしたRE−TM−B粉の高速で簡単な生成が確実なものになる。

【0039】

別の態様では、本発明は、高温および熾烈な環境への曝露に対する保護性不動態化コーティングを備えた、急速凝固させた希土類−遷移金属−ホウ素(RE−TM−B)型磁性材料を提供する。ボンド磁石は、コンパクト化し、続いて硬化させた磁性粉をコートしたものから形成する。エポキシ系中に有機チタネートカップリング剤を含む液体コーティング法から生成し得られたボンド磁石は、180℃を超える温度でカップリング剤なしに製造した磁石と比較して、磁束損失エイジングにおいて有意に改善されている。図1は、カップリング剤の非存在下(CA不含)で製剤化した磁石、または有機チタネートもしくは有機ジルコネート剤(LICA 38、KZ OPPR、KR55)で液体コーティングした磁石間での、180℃で100時間後における磁束エイジング損失(充填ラインPC=2で作働)の明白なコントラストを示す。有機カップリング剤が存在すると、これらの粉の酸化度は減少し、多くの高温/腐食環境での適用おいて粉を適切なものにする。本発明の実施形態は5つ開示されており、非結合磁性粉系が1つ、不動態化させるために結合させた磁性粉系が4つ含まれている。結合した系の例には、カップリング剤をコートした粉、カップリング剤−エポキシをコートした粉、および2種のカップリング剤−ナノ添加物をコートした粉が含まれる。

【0040】

多くの実施形態では、本発明は、急速凝固させ、次いで熱アニールした、好ましくは300℃〜800℃の温度範囲内で約0.5〜約120分間熱アニールした磁性材料を提供する。磁性材料は、原子パーセントで、RuFe100−u−v−w−x−yCovMwBxの組成を有し、その際、Rはイットリウムを含む任意の希土類成分、Mは1個または複数のZr、Nb、Ti、Cr、V、Mo、W、Hf、Al、Mn、Cu、およびSiである。さらに、u、v、w、およびxの値は以下の通りである。すなわち、7≦u≦13、0≦v≦20、0≦w≦7、および4≦x≦10である。さらに、磁性材料は、残留磁化値(Br)約6〜約12kGおよび固有の保磁力値(Hci)約5.0〜約15kOeを示す。

【0041】

任意の数の熱硬化性ポリマーバインダーを選択することができ、例えば、尿素ホルムアルデヒド(アミノ樹脂)、フェノール類、熱硬化性ポリウレタン樹脂、アルキド樹脂、またはエポキシ樹脂を選択することができる。固化剤または硬化剤は、樹脂の官能基と反応し、架橋または硬化反応を引き起こすために必要とされる官能基を含む。硬化剤の例には、脂肪族(直鎖)アミン、脂環式アミン、三級アミン、および芳香族アミン、アミン付加体、アミドアミン、ポリアミド、または無水物がある。通常、これらの薬剤は、最終架橋生成物の望ましい硬化の程度に応じて樹脂に約1〜6phr(樹脂100部あたり)で加える。硬化剤の反応性を高める促進剤は、三級アミン、例えば、イミダゾール、アミン付加体、またはアミン系錯体、例えばBF3モノ−エチルアミン錯体でありうる。促進剤の濃度は、1〜4phrの範囲内である。加工を容易にするために、潤滑剤、例えば、脂肪酸、ステアリン酸金属(例えば亜鉛またはカルシウム)、フッ素ポリマー樹脂、ポリオレフィン、またはポリエステル樹脂などが使用される。通常、潤滑剤は存在する固体フィラーの量に対して計量される。潤滑剤の濃度範囲は、0.01〜0.5phf(フィラー100部あたり)であってよく、得られるボンド磁石の望ましい最終特性に依存する。抗酸化剤の濃度は、0.5〜1.5phr(樹脂100部あたり)の範囲内になる傾向があり、系の酸素ラジカルの消費に有用である。

【0042】

特定の系に対するカップリング剤およびナノフィラー(例えば、有機粘土およびPOSS添加物)の適切な量は、その最終の所望する磁石特性を最適化するために経験的に決定する。好ましくは、系全体に加えるカップリング剤、有機粘土、およびPOSS添加物の濃度範囲は、それぞれ、(バインダーおよびフィラーの量に基づき)0.1〜1.0重量%、(樹脂の量に基づき)1.0〜10.0重量%、および(バインダーおよびフィラーの量に基づき)0.1〜1.0重量%になる。

【0043】

具体的な実施形態では、多官能基エピクロロヒドリン/クレゾールノボラックエポキシ樹脂を、そのポリマーバインダー系中のジシアンジアミド硬化剤、三級アミン促進剤、およびステアリン酸亜鉛潤滑剤とともに、をカップリング剤含有および不含の圧縮成形目的に使用する。以下のカップリング剤のいずれも、本発明に適用することができる。すなわち、有機シラン、有機チタネート、有機ジルコネート、および有機ジルコアルミネートである。これらの実施形態について、エポキシボンドRE−TM−B磁石用に推奨されるカップリング剤は、有機チタネートおよび有機ジルコネートであり、それは以下の一般式のものである。

(RO-)nTi(−OXR'Y)4−n

および

(RO-)nZr(−OXR'Y)4−n

ROは加水分解可能な基であり、この基は表面プロトンまたはヒドロキシル基と反応し、その際、Rは、短鎖もしくは長鎖アルキル(モノアルコキシ)または不飽和アリル(ネオアルコキシ)であってよい。TiおよびZrは、通常、それぞれ、四価のチタンおよびジルコニウム原子であり、その場合、両方とも原子価はそれより高くても、または低くてもよい。Xは、結合剤官能基、例えば、ホスファト、ホスフィト、ピロホスファト、スルホニル、カルボキシルなどである。R'は、熱可塑性官能基、例えば、脂肪族および非極性イソプロピル、ブチル、オクチル、イソステアロイル基;ナフテンの、そして軽度に極性のドデシルベンジル基;または芳香族ベンジル、クミルフェニル基である。Yは、典型的には反応性である熱硬化性官能基、例えば、アミノ基またはビニル基である。nは、分子の官能性を表す。n=2という官能性は、ポリマーバインダーと適合するのに、2個の反応性加水分解可能基および2個の有機官能基が存在することを意味している。これらのカップリング剤の様々な官能基の例を表1示す。液体カップリング剤である、ピロホスファトおよびホスフィトバインダー官能基を有する有機チタネートおよび有機ジルコネートは、酸化耐性に関して最も有効であることが判明した。磁性粉表面上に存在する表面プロトンおよびヒドロキシルとのその反応性な性質のためである。

【表1】

【0044】

液体コーティング法は、有機樹脂、硬化剤、促進剤、潤滑剤、およびカップリング剤を適切に溶解するのに適当な溶媒を必要とする。極性プロトン性溶媒、例えば、アルカノールまたはアルコキシ系アルコールおよび非プロトン性溶媒、例えば、ケトン類、芳香族類、およびグリコール系エーテルが、エポキシ樹脂の溶解に有用である。プロトン性溶媒は、プロトン供与溶媒分子と樹脂モノマーのエポキシド基の副反応の可能性ために必ずしも得策とはいえない。多くのアミン系硬化剤および促進剤は極性分子であるので、前述の溶媒がこれらの成分に適切であろう。ステアリン酸塩類または脂肪酸もまた、カルボキシレートイオンを含むので極性である。有機チタネートおよび有機ジルコネートの多くは、特定の溶媒によって溶解性が変化しうる。ピロホスファト−、ホスファト−、およびホスフィト−官能基チタネート/ジルコネートは、その非プロトン性極性のために、以下の溶媒中で非常に優れた溶解性を有する。すなわち、イソプロパノール、キシレン、トルエン、ジオクチルフタレートおよびケトンである。官能基が異なる他のカップリング剤は、ほとんどの慣用の溶媒中で溶解性が制限されかねない。推奨した成分を本発明で使用した場合、アセトンは、結合した系および非結合系にとって非常に受け入れやすいキャリア流体であることが証明されている。それらの成分を良好に溶解するその能力および周囲温度での高い蒸気圧のためである。

【0045】

本発明の様々な実施形態は、最適特性を得るため適切な混合手順を含み、かつ/または必要とする。本発明の第1実施形態では、RE−TM−B磁石粉をエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、ジシアンジアミド硬化剤、三級アミン促進剤、およびステアリン酸亜鉛潤滑剤を含むアセトンの均質な溶液でコートする。有機物溶液に加えた後は、溶媒を除去するために混合物を室温以上に加熱しながら、RE−TM−B磁石粉を混合し続ける。

【0046】

本発明の第2実施形態では、予備コーティング工程を通してカップリング剤をRE−TM−B磁石粉に組み込む。有機チタネート−アセトン溶液を磁性粉に加え攪拌した後、次いでアセトンを蒸発させる。エポキシ系有機成分を含む第1実施形態と同様に、予備処理したRE−TM−B粉を次に混合手順に進める。

【0047】

本発明の第3実施形態では、有機チタネートカップリング剤を混合工程を通してRE−TM−B磁石粉およびエポキシ系有機成分に組み込む。RE−TM−B磁石粉を、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂、ジシアンジアミド硬化剤、三級アミン促進剤、ステアリン酸亜鉛潤滑剤、およびカップリング剤の均質なアセトン溶液とブレンドする。カップリング剤を組み込む場合は、RE−TM−B粉の質量パーセントを98.3%に維持するために、樹脂、硬化剤、促進剤および潤滑剤の相対量をそれに応じて減少させる。図2は、本発明の第1、第2、および第3実施形態により硬化させた磁石の磁束エイジング損失結果のプロットを示す。

【0048】

図2に示すように、第2実施形態(予備コートしたCA)による磁性材料は、第1実施形態(CA不含)の磁性材料よりも改善された特性を示す。磁石粉を予備コーティングすることによってカップリング剤(CA)を組み込んでいるためである。さらに、第3実施形態(混合CA)の図2に見られるように、有機チタネートをエポキシ系成分と混合した場合、RE−TM−B粉の磁束エイジング損失が強化される。

【0049】

本発明の第4実施形態による磁性材料は、第3実施形態の磁性材料と製剤が類似するが、ベントナイト粘土粉を加えたために異なっており、混合するアセトン溶液中にビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含むように化学処理されている。有機粘土を組み込む場合は、磁性粉の重量%を97.6%に維持するために、樹脂、硬化剤、促進剤、および潤滑剤の相対量をそれに応じて減少させる。図3は、本発明の第1および第4実施形態により硬化させた磁石の磁束エイジング損失結果のプロットを示す。混合するアセトン溶液中に処理したベントナイト粘土粉の添加物を組み込むことにより、第1実施形態と比較して第4実施形態による磁性材料の磁束損失が有意に改善する。

【0050】

本発明の第5実施形態による磁性材料は、第4実施形態の磁性材料と製剤が類似するが、フェニル基官能基を備えたシラノール−POSSを磁性粉上に初めに予備コーティングする点で異なっている。POSS−テトラヒドロフラン(THF)溶液を磁性粉に加えた後、攪拌し、続いてTHF溶媒を蒸発させる。次いで、予備処理粉を第4実施形態の混合手順に進め、有機物−アセトン溶液と混合する。有機粘土を組み込む場合は、磁性粉の重量%を97.6%に維持するために、樹脂、硬化剤、促進剤および潤滑剤の相対量をそれに応じて減少させる。図4は、第1および第3実施形態の硬化させた磁石と比較して、第5実施形態により硬化させた磁石の磁束エイジング損失結果が改善することを示している。

【実施例】

【0051】

(実施例1)

市販のMQPTM−B粉をエピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液で液体コートする。樹脂、硬化剤、促進剤、およびステアリン酸亜鉛をガラス製500mLビーカー中のアセトンに加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(MQP粉5gにつきアセトン約1mL)。成分の全体的な割合および組成を表1aに示す。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表2】

【0052】

(実施例2)

市販のMQPTM−B粉を0.6% LICA 38TM(Kenrich Petrochemicals, Inc.)(表2を参照)で液体コートする。カップリング剤をガラス製500mLビーカー中のアセトンに加えて一緒にし50%溶液を作成する。MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする。成分の組成を表3に示す。次に、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表3】

【表4】

【0053】

(実施例3)

市販のMQPTM−B粉をLICA 38TM(Kenrich Petrochemicals, Inc.)で予備コートした後、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液でさらに液体コートする。カップリング剤をガラス製500mLビーカー中のアセトンに50/50溶液で加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする。粉とカップリング剤の全体な割合および組成を表3に示す。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。乾燥ステップに続いて、予備コートした粉を、エポキシ樹脂、硬化剤、促進剤、およびステアリン酸亜鉛とともに8%アセトン溶液に加える。次いで、粉−有機物−アセトン混合物を周期的に攪拌しながらアセトンを蒸発させる。表4に各成分の個々の量を示す。

【表5】

【0054】

(実施例4)

市販のMQPTM−B粉をLICA 38TM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、およびチタネートをガラス製500mLビーカー中のアセトンに加えて一緒にし、8%有機物溶液を作成する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表4を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図1は、他の有機チタネートもしくは有機ジルコネートと比較した、またはカップリング剤を含まない場合と比較したこの工程の後の磁石の磁束エイジング損失結果を示す。図2は、カップリング剤が存在しない液体コーティング法(実施例1)、MQPTM−Bをカップリング剤で予備コートする同方法(実施例3)、およびMQPTM−Bをカップリング剤と混合する同方法による生成物の比較を示し、それらは本発明の第1および第2実施形態に記載されている。

【0055】

この方法はまた、同じ条件下でMQPTM−14−12粉を使用しても実施される。図5は、含有されているLICA 38TMが存在しない場合(LICA不含)、および0.6% LICA 38TMを含む場合における、様々な温度でのMQPTM−14−12磁石の磁束エイジングの結果を示す。

【0056】

(実施例5)

市販のMQPTM−B粉をKR55TM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、およびチタネートをガラス製500mLビーカー中のアセトンに加えて一緒にし、8%有機物溶液を作成する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表5を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図1は、他の有機チタネートもしくは有機ジルコネートと比較した、またはカップリング剤を含まない場合と比較したこの工程の後の磁石の磁束エイジング損失結果を示す。

【表6】

【0057】

(実施例6)

市販のMQPTM−B粉をKZ OPPRTM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、およびチタネートをガラス製500mLビーカー中のアセトンに加えて一緒にし、8%有機物溶液を作成する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表6を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図1は、他の有機チタネートもしくは有機ジルコネートと比較した、またはカップリング剤を含まない場合と比較したこの工程の後の磁石の磁束エイジング損失結果を示す。

【表7】

【0058】

(実施例7)

市販のMQPTM−B粉をアミノシランSIA 0610TM(Gelest)の0.5%水溶液で予備処理する。粉を10分間攪拌し、次にこれを110℃のオーブンに30分間入れた後、ドラフトで24時間乾燥する。エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含むアセトンの8%溶液をガラス製500mLビーカーに調製する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、シランをコートした乾燥粉をアセトン溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする。成分の全体的な割合および組成を表7に示す。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図6は、液体コーティングプロセスを経た、未処理(未カップリング)MQPTM−BおよびSIA 0610コートMQPTM−Bの磁束エイジング損失の比較を示す。

【表8】

【0059】

(実施例8)

市販のMQPTM−B粉を有機チタネートLICA 38TM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、ステアリン酸亜鉛、および有機粘土Cloisite30BTM(Southern Clay Products)を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、有機チタネート、および有機粘土をガラス製500mLビーカー中のアセトンに加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表8を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表9】

【0060】

(実施例9)

市販のMQPTM−B粉をトリシラノルフェニルPOSSTM添加物(ハイブリッドプラスチック)で予備コートした後、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、ステアリン酸亜鉛、有機チタネートLICA 38TM(Kenrich Petrochemicals, Inc.)、有機粘土Cloisite30BTM(Southern Clay Products)、および抗酸化剤Ralox LCTM(Degussa、p−クレゾールとジシクロペンタジエンのブチル化反応生成物)を含む8%アセトン溶液でさらに液体コートする。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、有機チタネート、有機粘土および抗酸化剤をガラス製500mLビーカー中のアセトンに加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表9を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表10】

【0061】

雑記

当業者には明らかなように、本発明の精神および範囲から逸脱することなしに、本発明に多くの変更および変形を加えることができる。本明細書に記載された具体的実施形態は、例としてのみ提供され、本発明は添付の特許請求の範囲の語句、ならびにそのような特許請求が権利付与されるものと同等の範囲全てによってのみ制限を受けるものとする。

【0062】

引用参照文献

本明細書に引用した参照文献は全て、その全体を参照により、そしてあらゆる目的において、個々の刊行物または特許または特許出願が、その全体をあらゆる目的において参照により組み込むために、具体的に、そして別個に示されているのと同程度に、本明細書に組み込まれるものとする。

【技術分野】

【0001】

本発明は、急速凝固法から製造された、ネオジウム−鉄−ホウ素型磁性粉などの希土類−遷移金属−ホウ素(RE−TM−B)磁石材料のためのコーティング製剤に関し、特に、熾烈な環境に曝露された場合に腐食および/または酸化耐性を得ること、あるいは不動態化を目的とする。本発明はまた、コーティング製剤を希土類−遷移金属−ホウ素(RE−TM−B)磁石粉に適用する方法にも関する。

【背景技術】

【0002】

等方性ポリマーボンド希土類永久磁石は、様々な先進的モーターおよび電子装置に使用されている。モーターおよび電子装置の小型化に伴って、使用する磁石の大きさを縮小させることが必要とされている。効果的に小型化し、効率的にエネルギーまたはシグナルを出力できるようにするため、これらの用途に高磁束密度の磁石が要求されるのは基本的なことである。等方性ポリマーボンド磁石の磁束密度を決定する要因は、2つの部分に分けることができる。すなわち、使用する磁石材料の種類、およびこれらのポリマーボンド磁石中における磁石材料の体積分率である。

【0003】

磁性材料の種類を選択する基準は、所定の用途に必要とされる操作条件によって影響を強く受ける。ポリマーボンド磁石の製造に使用されるポリマーバインダーは、磁石粉を一つにまとめ、設計した形状規格を意図する操作温度まで維持するのに十分な機械強度を提供し、そして軟化、変形、または破損することなくその操作温度に耐えうるものでなければならない。磁性材料は、磁化を大きく失うことなく、操作温度で所望の特性を維持するのに十分な磁束を提供するものでなければならない。磁石材料の磁束エイジング損失は、熱に対する磁石材料の安定性、ならびに腐食環境および酸化環境からの保護の指標となり、その損失は特定の温度、時間にわたって磁束を保持する磁性材料の能力に影響しうる。ボンド磁石の磁束エイジング損失は、様々な用途における磁石の有用性を最終的に決定するものであり、ボンド磁石を高温用途に使用する場合は、その損失は最小限に抑えるべきである。構成材料の酸化もしくは腐食分解および全体的な磁石特性の変化を最小限に抑えてボンド磁石の有用性を高めるべきである。

【0004】

有機磁性材料の組合せおよび量によって、既に述べた所望の特性は最適化され到達される。質量分率または体積分率として一般的に言われる、ポリマーボンド磁石中の磁石粉の量は、ポリマーバインダーの種類、ポリマーダインダーの分子量、および前記材料を効果的に混合するために利用される方法論によって決定される。成形法に応じて、等方性ボンド磁石を製造するために様々なポリマーを利用することができる。圧縮成形、射出成形、押出し成形、およびカレンダ成形が、商業量でポリマーボンド磁石を製造するための公知の手段である。

【0005】

圧縮成形した磁石またはコンパクト化した磁石によって、磁石は、強力な磁石特性を得るのに必要な望ましい高体積分率(83%以上)に到達しうる。典型的には、エポキシ類、フェノール類、および他の架橋結合可能な樹脂などの、熱硬化性ポリマーと、そのそれぞれの硬化剤が、未コート粉に比べて熱攻撃または化学攻撃による影響が小さい磁石を生成するという考え方で使用される。これらの物質は、初期には、磁性粉用のコーティングとして容易に塗布できる低分子量物質である。それらの成分を成形し硬化させて、(一般的には250℃をさほど超えない)高温および化学溶媒に耐えうる磁石を生成することができる。熱硬化性バインダーの架橋の程度または架橋密度が、コーティングの酸化および腐食に対する全体的な耐性、ならびに最終的な磁石の機械強度を支配する。

【0006】

固体フィラーの充填率が高いと、有機的な保護の度合いが低いために磁性粉が酸化する可能性が増大し磁石特性にとって有害なものになる。ここで「充填率」という業界用語は最終磁石製品中の磁石粉の比率をさす。化学添加物は、金属フィラー粒子に及ぼす酸化作用を軽減するためにボンド磁石系に導入する。Ikumaらの米国特許第5,888,416号は、様々なキレート剤および抗酸化剤を、押出磁石組成物中で使用するためのポリフェニレンスルフィド(PPS)、ナイロン12(ポリアミド)、およびポリエーテルニトリル(液晶ポリマー)熱可塑性バインダーの希土類ボンド磁石に使用することを開示している。Shainらの米国特許第5,395,695号は、酸化耐性を改善するために、磁石材料上に抗酸化剤、エポキシノボラック樹脂、およびポリスチレンの連続層を組み込むことを開示し、成分を順次層状にすることに重点を置いている。XiaoらおよびGuschlらは、ポリフェニレンスルフィドバインダー中の粉上にアミノシランカップリング剤を組み込む利点について記載している。J. Xiao and J. U. Otaigbe, "High Performance, Lightweight Thermoplatic/Rare Earth Alloy Magnets", Mat. Res. So. Symp. Proc., 577: 75−80 (1999); P. C. Guschl, H. S. Kim, and J. U. Otaigbe, "Effects of a Nd−Fe−B Magnetic Filler on the Crystallization of Poly (phenylene sulfide)," J. Appl. Poly. Sci., 83: 1091−1102 (2002)を参照されたい。しかし、これらの参照文献に開示されている結果は、単に、粉の充填率が約80%程度の磁石に基づくもので、その充填率は圧縮成形磁石で実現可能な充填率(およそ約90%以上)より低い。Mazanyの米国特許第4,876,305号(Mazany)は、酸化耐性を得るために、アミノシランとエポキシシランカップリング剤、およびエポキシ樹脂の組合せを利用することについて記載し、処理した試料および未処理の試料について酸化率を比較している。Mazanyで開示されている磁石中の磁性材料の濃度はかなり低く、得られた磁石の磁石特性、例えば、磁束エイジング損失は適切とは思われない。

【0007】

Linらの米国特許第5,087,302号は、粉砕ステップ中に有機チタネートを粗Nd−Fe−B粉に加えて、残留磁化、保磁力、および酸化耐性が改善された焼結磁石を生成する方法を開示している。しかし、粉砕された磁石粉−有機チタネート混合物を不活性雰囲気中で高温脱気技術にかけて焼結NdFeB磁石を製造するので、金属粉から有機チタネートが除去され、または「脱気」される。

【0008】

近年公開された、ボンド磁石系で使用されているカップリング剤は有機チタネートおよび有機ジルコネートである。いくつかの日本国特許は、これらの物質およびNdFeB粉を、主としてナイロン12樹脂、エポキシ樹脂、PPS樹脂、および他のそのような熱可塑性または熱硬化性バインダーと使用することについて記載している。例えば、T. Hitoshiらの特許第03165504号、M. Yoshihikoの特許第03222303号、M. Yoshihikoの特許第04011701号、およびT. Hitoshiらの特許第04257203号を参照されたい。これらの開示は、射出成形および押出し成形で製造したボンド磁石への応用を対象としている。なぜなら、それらの中で開示されている材料の種類および組成の仕様が、本発明で開示した磁性粉の充填率よりはるかに低いからである。Chenらは、NdFeB−エポキシ−ボンド磁石系に組み込まれたジアミノエチレンベースのチタネートが、成分の結合および磁石の全体的な比重を改善したと開示している。Q. Chen, J. Asuncion, J. Landi, and B. M. Ma, "The Effect of the Coupling agent on the Packing Density and Corrosion Behavior of NdFeB and SmCo Bonded Magnets," J. Appl. Phys., 85: 8: 5684−5686 (1999)を参照されたい。しかし、磁石材料の磁束エイジング損失に対するチタネートの効果、またはチタネートを系に組み込む方法については述べられていない。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、希土類−遷移金属−ホウ素磁石粉への液体コーティング法を実施することによって希土類−遷移金属−ホウ素磁性材料を保護するための、より効果的な技術を提供する。本発明は、例えば、圧縮成形磁石に適用することができる。

【課題を解決するための手段】

【0010】

第1実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.1重量%〜約1重量%の量の有機チタネートもしくは有機ジルコネートカップリング剤、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。そのカップリング剤の一般式を次に示す。

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]。第1実施形態による第1態様では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、コーティングが、約0.1重量%〜約1重量%の有機チタネートもしくは有機ジルコネートカップリング剤、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤を含む磁石材料を提供する。本発明の特定の実施形態では、本発明の第1実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0011】

第2実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤、および約0.35重量%〜約0.75重量%の量の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を有するコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第2実施形態の第1態様では、本発明は、コーティングが、約0.68重量%〜約2.76重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.04重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.055重量%の芳香族三級アミン促進剤、約0.01重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤を含む、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。本発明の特定の実施形態では、本発明の第2実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0012】

第3実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素磁石粉、および一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含み、該カップリング剤が磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する、上記磁石材料を提供する。第3実施形態の第1態様では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、有機チタネートもしくは有機ジルコネートカップリング剤が、次式

(RO-)(TiまたはZr)(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]であり、カップリング剤が、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する、上記磁石材料を提供する。本発明の特定の実施形態では、本発明の第3実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0013】

第4実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤の予備コーティング、ならびに最終混合物の全重量に対して、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むさらなるコーティングを有する、希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第4実施形態の第1態様では、本発明は、さらなるコーティングが、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤を含む、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。本発明の特定の実施形態では、本発明の第4実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0014】

第5実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤の予備コーティング、ならびに最終混合物の重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、および約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤を含むさらなるコーティング、を有する希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。本発明の第5実施形態の第1態様では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素粉の重量に対して0.35〜0.75%の濃度範囲である有機チタネートカップリング剤の予備コーティング、および全重量に対して、0.680%〜2.76%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、0.040〜0.170%のジシアンジアミド硬化剤、0.010〜0.055%の芳香族三級アミン促進剤、0.010〜0.175%のステアリン酸亜鉛潤滑剤のさらなるコーティングを含む磁石材料を提供する。本発明の特定の実施形態では、本発明の第5実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0015】

第6実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.65重量%〜約2.5重量%の量のエポキシ樹脂、約0.035重量%〜約0.15重量%の量のアミン系硬化剤、約0.01重量%〜約0.05重量%の量の促進剤、約0.04重量%〜約0.16重量%の量の潤滑剤、約0.001重量%〜約0.3重量%の量の有機粘土、および約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第5実施形態の第1態様では、本発明は、カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。第5実施形態の第1態様では、エポキシ樹脂がエピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、アミン系硬化剤がジシアンジアミド硬化剤であり、促進剤が芳香族三級アミン促進剤であり、潤滑剤がステアリン酸亜鉛であり、そして有機粘土がベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む。第5実施形態の第2の態様では、急速凝固させた希土類−遷移金属−ホウ素磁石材料のコーティングが、ベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土を約0.001重量%〜約0.3重量%、および次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を約0.35重量%〜約0.75重量%含む。本発明の特定の実施形態では、本発明の第6実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0016】

第7実施形態では、本発明は、急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して約0.1重量%〜約5重量%の量のPOSS添加物で予備コートした後、混合物の全重量に対して、約0.54重量%〜約2.75重量%の量のエポキシ樹脂、約0.03重量%〜約0.17重量%の量のアミン系硬化剤、約0.01重量%〜約0.06重量%の量の促進剤、約0.035〜約0.175重量%の量の潤滑剤、約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4または5であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤、約0.003重量%〜約0.055重量%の量の有機粘土、および約0.003重量%〜約0.015重量%の量の抗酸化剤を含むさらなるコーティングを適用した希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料を提供する。第7実施形態の第1態様では、本発明は、カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、急速凝固させた希土類−遷移金属−ホウ素磁石材料を提供する。本発明の特定の実施形態では、本発明の第7実施形態のコーティング製剤は、列挙したパーセント範囲での列挙した成分から本質的になる。

【0017】

第7実施形態の第2の態様では、POSS添加物がトリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSである。第7実施形態の第3の態様では、抗酸化剤がp−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤である。第7実施形態の第4態様では、エポキシ樹脂がエピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、アミン系硬化剤がジシアンジアミド硬化剤であり、促進剤が芳香族三級アミン促進剤であり、潤滑剤がステアリン酸亜鉛潤滑剤であり、そして有機粘土添加物がベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩である。

【0018】

第7実施形態の第5態様では、予備コーティングが、磁石粉重量に対して約0.1重量%〜約1重量%の量のトリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSであり、そしてさらなるコーティングが、混合物の全重量に対して、約0.54重量%〜約2.75重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.03重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.06重量%の芳香族三級アミン促進剤、約0.035重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤、約0.35重量%〜約0.75重量%の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤、ベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土を約0.003重量%〜約0.07重量%、およびp−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤を約0.003重量%〜約0.015重量%含む。

【0019】

本発明はまた、急速凝固させた希土類−遷移金属−ホウ素磁石材料を液体コーティングする方法であって、溶媒、有機チタネートもしくは有機ジルコネートカップリング剤、エポキシ樹脂、硬化剤、促進剤、および潤滑剤を含む溶液を得るステップであって、該均質な溶液が均質な8〜25%溶液であるステップ、希土類−遷移金属−ホウ素磁石材料と均質な溶液を混合してスラリー混合物を形成するステップ、スラリー混合物を周期的に攪拌するステップ、ならびに前記スラリー混合物を40〜60℃の温度で維持し、前記溶媒が蒸発するようにするステップを含む方法も提供する。異なる実施形態では、溶媒がアセトンまたはテトラヒドロフランである。有機粘土、抗酸化剤、有機チタネートもしくは有機ジルコネートカップリング剤、または両方の種類のカップリング剤を含む様々な他の成分を導入して均質な8〜25%溶液にすることができる。特定の実施形態では、混合物が50〜60℃の温度で維持される。別の実施形態では、希土類−遷移金属−ホウ素材料は、有機チタネートもしくは有機ジルコネートカップリング剤をアセトンに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびアセトン溶媒を蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップにより予備処理される。特定の実施形態では、溶媒はテトラヒドロフランであり、方法は、POSS添加物をテトラヒドロフランに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびテトラヒドロフランを蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップによる、希土類−遷移金属−ホウ素粉を予備処理するステップをさらに含む。急速凝固させた希土類−遷移金属−ホウ素磁石材料を液体コーティングする方法の特定の実施形態では、コーティングは、列挙したパーセント範囲での列挙した成分から本質的になる。

【図面の簡単な説明】

【0020】

【図1】カップリング剤含有および不含で硬化させたPC−2磁石の180℃で100時間後の磁束エイジング損失を示す図である。

【図2】各実施形態の硬化させたPC−2磁石を180℃で100時間エイジングした、磁束エイジング損失を比較する図である。

【図3】第1および第4実施形態の硬化させたPC−2磁石を180℃で100時間エイジングした、磁束エイジング損失を比較する図である。

【図4】200℃で100時間エイジングを行った、第1、第3、および第5実施形態の硬化させたPC−2磁石の磁束エイジング損失を比較する図である。

【図5】LICA 38カップリング剤含有および不含MQP14−12TMボンド磁石の180、200、および225℃で100時間後の磁束エイジング損失を示す図である。

【図6】シラン処理をしていないMQP−BTM液体コート磁石、およびシラン処理をした同磁石の180℃で78時間後の磁束エイジング損失を示す図である。

【発明を実施するための形態】

【0021】

本発明は、急速凝固させた希土類−遷移金属−ホウ素(RE−TM−B)型ボンド磁性材料のためのコーティング製剤、およびそのような製剤を磁石材料に適用する方法を提供し、酸化から磁石材料を保護することに重点を置いている。特に、考慮すべき高温での適用のためには、いずれのボンド磁石の磁束エイジング損失も最小限に抑えなければならない。どんな特定の理論にもしばられるものではないが、無機金属粉にポリマーなどの有機物質を組み込むことは、フィラー表面の反応性を低減させ、またはエネルギー酸素分子がフィラー表面へ浸透するのを減少させることによって、不動態化し酸化傾向を抑える手段を提供すると考えられている。加えて、粉をコートすることによって、ボンド磁石の生成するための高い柔軟性および成形性が可能となる。

【0022】

本発明のコーティング製剤および方法によって、粉充填率が高い、すなわち、他の方法で得られる粉充填率よりも最終磁石中に含まれる磁石材料の比率が高いボンド磁石が提供される。本発明で達成可能な粉充填率、それは磁石重量に対しておよそ約95%〜約99%以上であるが、従来技術の参照文献ではそれよりも低い粉充填率の磁石が開示されている。例えば、ポリフェニレンスルフィド(PPS)またはナイロン12(ポリアミド)などを使用して作製した磁石、例えば、射出成形したボンド磁石には、通常、約50〜70容量%に相当する約85%〜約93重量%以下の磁石粉しか含まれていない。

【0023】

ポリマーバインダーを使用するボンド磁石に関する従来技術は、ドライブレンド法に重点を置いてきた。この方法は、熱硬化性樹脂などの有機粉を溶媒の非存在下で磁性粉と物理的に混合する。まず有機粉を無機微粒子相互間で融合することによって固体磁石を形成するために、コンパクト成形および/または圧縮成形を使用する。得られたこれらの磁石には、不均一であり、そしてその結果、酸化、磁束エイジング損失、ならびに全体的磁気特性および物性の点で不利となりうる程度の空隙率を有する弱く結合した微粒子が含まれる。

【0024】

液体コーティング法は、粉上に均一な有機層を与えることにより、ドライブレンド法に付随するこれらの問題を軽減する。この得られた均一性によって、熱硬化性バインダーの硬化反応後、より有効な酸化保護がもたらされる。液体および固体の溶解可能な樹脂および他の添加物をその適用工程に利用することができる。

【0025】

本発明のポリマーをコートした粉によって、磁性粉単独と比較して熱安定性が改善された。さらに、特定の化学添加物を加えることによって、より効果的に保護することができる。ある種の抗酸化剤も、ある程度保護目的に有効でありうるが、その抗酸化剤の存在は酸素分子がフィラー表面に届くのを穏やかに阻止するにすぎない。抗酸化分子は、バインダーマトリックス内で自由に浮遊し、(例えば物理吸着工程で)フィラー粒子上に沈着するために、酸化保護におけるこれらの分子の能力は制限されている。すなわち、熱可塑性バインダー、フィラー粒子、およびこれらの添加物間の相互作用がごく僅かであるか皆無ということが(例えば化学吸着で)起こりうる。抗酸化剤が活性アミン基を含む場合は、バインダーとエポキシ樹脂の反応性エポキシド官能基間で起こりうる副反応が生じる可能性もある。しかし、抗酸化剤のみを含む系について酸化から完全に保護することは可能とは思われないが、それらの使用は確かに酸化防止に役立つ。従って、本発明の製剤には、さらに磁束エイジング損失耐性を得るために抗酸化剤を任意に含めることができる。抗酸化剤の非限定的な例には、p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤、およびテトラキス−[メチレン−(3、5−ジ−tert.−ブチル−4−ヒドロキシ−シンナメート)]メタン抗酸化剤が含まれる。

【0026】

本明細書で使用される「エポキシ樹脂」という用語は、芳香族骨格を有するエポキシド官能基を含む、合成未硬化または未反応樹脂をさす。エポキシ樹脂の非限定的な例には、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂およびエピクロロヒドリン/ビスフェノールAエポキシ樹脂型が含まれる。特別な添加物(例えばカップリング剤、抗酸化剤など)を用いたエポキシベースのコート粉は、最終硬化磁石の製造前には未硬化状態にある。

【0027】

カップリング剤は、有益な化学的または弱い物理的(水素)結合を介して粉表面を変化させることにより保護を可能とすることが見出された。カップリング剤は、適切に選択した場合、適合性があり潜在的に反応性の粉上に保護層を形成すると考えられ、この周りの有機不動態化コーティングによって、磁石成分間のさらなる相互作用をもたらす。本発明での適用に好ましいカップリング剤は、磁石に熱安定性がもたらし酸化を制限する。

【0028】

有機シランカップリング剤は、ガラス繊維、金属水酸化物、シリカ、およびケイ酸などのフィラー粒子上に存在する表面ヒドロキシル化学基との反応性のため、水性溶液および/またはアルコールに富む溶液内の有機−無機系で広く使用されてきた。反応したオルガノシランの単層が、水中での加水分解反応に続く縮合を介してフィラー表面上に形成される。

【0029】

アミン系シラン、すなわち、アミノシランは、最も一般的に使用されているシランである。一級、二級、および三級アミンの窒素原子と、エポキシ樹脂のエポキシド官能基上に存在する孤立電子対間の高い反応性のためである。シランと無機フィラー粒子の前記反応によってこれら2個の物質が一つに結合し、エポキシ−アミン反応がシランとエポキシ樹脂間に結合を確立する。最終的に、この結合が、系のあらゆる反応性成分が関与する架橋構造を形成する。

【0030】

溶媒の非存在下でもカップリング効果が高く、フィラー粒子との反応が容易なために、(反応機序が類似する)有機チタネートおよび有機ジルコネートは、いくつかの点で有機シランよりも注目された。有機シランは、前処理中の加水分解および縮合反応の程度に応じて、典型的には、フィラー粒子上の一つのヒドロキシル基との唯一のカップリング部位を分子上に提供する。有機チタネートまたは有機ジルコネートは、多くて3個のカップリング部位が可能であり、単層のより完全な被覆をもたらす。この情報に加えて、有機チタネートは、ヒドロキシル基を欠きうる無機フィラー微粒子の表面プロトンと反応することもできる。有機チタネートまたは有機ジルコネートは、ボンド磁石を形成するための硬化工程中で役立つことも判明しており、おそらく架橋工程で役立つものと思われる。これらの薬剤は、調合機または射出成形機にポリマーバインダーおよび無機フィラーを入れる溶媒ブレンド法または直接溶融ブレンド法によって、フィラー表面に塗布することができ前処理をする必要はない。本発明は、溶媒ブレンド塗布法または液体コーティング塗布法に焦点を当てている。

【0031】

これらの有機カップリング剤が有効であるため、0.1〜1.0(重量)%の範囲の濃度で十分な最適特性(例えば、高い加工性、機械強度、接着性、および化学耐性)が得られる。この記述は、ポリマーボンド磁石の製造に特に重要である。系にカップリング剤を多く添加するほど、磁石の潜在的磁力は低下する。磁束は、存在する磁性材料の量に直接関係するからである。少量のカップリング剤を使用することによって、磁石特性の減少を最小に抑えた適切なカップリングが可能になる。カップリング剤の典型的な厚さは、記載したこれらの濃度では1ミクロン程度である。

【0032】

「ナノフィラー」または「ナノ添加物」と呼ばれる新規な物質がポリマー系に添加され、系の熱安定性、機械強度、酸素透過性、および加工性において顕著な改善が示されている。これらの添加物は、 主として無機であり、有機官能基を有するシリカ基本構造からなる。前記ナノフィラーの空間的大きさの少なくとも1つは、ナノメートル範囲(0.001〜0.1ミクロン)である。この微小な大きさによって、アスペクト比は約100〜1000になる傾向があり、それによって全体的特性において記載した改善がもたらされる。これらのナノフィラーの典型的な濃度は、ポリマーバインダーに対して0.1〜10.0重量%内で変動しうる。現在使用されているナノフィラー物質の例としては、粘土フィラー(典型的にはベントナイトまたはモンモリロナイト)がある。この物質を、例えば、アルキルアンモニウム塩で改変して、マトリックス物質との適切な適合性を保証する。これらの「有機粘土」は、成長分野である熱硬化系および熱可塑系用ポリマーナノコンポジットに追加される一般的な新物質である。特に熱硬化物質に対して、有機粘土は、高剪断溶融ブレンド法または溶媒ブレンド法によって効果的に組み込まれている。ポリマー相全体にわたって有機粘土のケイ酸層を効果的に分散させることによって好ましい特性の強化が得られる。

【0033】

最近注目されている、ナノフィラー分類の別ファミリーは、総称を多面体オリゴシルセスキオキサン、もしくは、POSSという。多面体オリゴシルセスキオキサンすなわちPOSSを本明細書では「POSS添加物」と呼ぶ。この化合物は、莫大な数の有機官能基を有するナノサイズの、シリカベースのかごから構成される。反応性または不活性に関わらず、最も適当な官能基を適切に選択することにより、多くのポリマー系が特有のポリマーナノコンポジットをハイブリッド形成できるようになる。

【0034】

エポキシ樹脂、ジシアンジアミド硬化剤、三級アミン促進剤、およびステアリン酸亜鉛潤滑剤の存在下、有機チタネートおよび/または有機ジルコネート、ナノフィラー(例えば、有機粘土、POSS添加物)および抗酸化剤で液体コーティングすることにより、本発明は、圧縮成形またはコンパクト成形によって高い体積分率のボンド磁石を提供する。本発明の方法によって、コーティング組成物と磁石粉を混合するステップ中およびステップ後、有機チタネートカップリング剤は混合物中に保持される。有機チタネートと様々な成分間のそのような密接した混合が、改善された磁束エイジング損失など、高い性能を有するエポキシボンド磁石の生成に役立つことが判明している通りである。本発明の具体的実施形態では、有機チタネートまたは有機ジルコネートカップリング剤をコーティング製剤の他の成分と混合する。本発明の他の実施形態では、有機チタネートまたは有機ジルコネートカップリング剤を予備コーティングステップで磁石粉に加えた後、コーティング製剤の他の成分を導入することができる。

【0035】

本発明のコーティング製剤に促進剤を加えると、ボンド磁石を形成するための硬化温度が、およそ約200℃以上の温度から約170℃の温度に低下する。硬化温度が低いと、ボンド磁石形成中に磁石材料が酸化する可能性は減少する。これは、磁束エイジング損失が少なく性能の良いボンド磁石を提供するのに有益である。

【0036】

潤滑剤を加えるとダイプレスからボンド磁石を取り出すための放出圧力が低下し、これはダイプレスの寿命の延長に役立つ。

【0037】

本発明はまた、急速凝固法から製造した、ネオジウム−鉄−ホウ素型磁石粉などの希土類−遷移金属−ホウ素(RE−TM−B)磁石粉に適用可能なコーティング製剤も提供し、特に、熾烈な環境に曝露された場合の腐食耐性および酸化耐性を目的としている。コーティング製剤は、好ましくはエポキシバインダー、硬化剤、促進剤、および潤滑剤を含む。カップリング剤、および任意で他の特別な添加物を磁性粉および有機エポキシ成分に組み込むことによって、酸化および腐食防止性が増し、フィラーとマトリックス相の間の接着性および分散性を高めることができる。本発明は、急速凝固によって生成された全てのそのような希土類−遷移金属−ホウ素(RE−TM−B)磁石粉に適用可能であり、記載した材料の組合せからなるボンド磁石製品および適用方法の両方を包含する。本発明の磁石を実験的に試験することによって、本発明のコーティング製剤に由来する優れた特性が明らかになった。

【0038】

溶媒コーティングまたは液体コーティングは、各有機成分を固体フィラー粒子とブレンドすることができる効果的な方法である。溶解した低分子量バインダー成分および添加物を含む低粘度揮発性キャリア流体を塗布することによって、周囲温度または穏やかな温度条件下で、磁性粉上に保護性有機層を効果的に沈着させうることが発見されている。この手順によって、高温用途のための圧縮成形可能で液体コートしたRE−TM−B粉の高速で簡単な生成が確実なものになる。

【0039】

別の態様では、本発明は、高温および熾烈な環境への曝露に対する保護性不動態化コーティングを備えた、急速凝固させた希土類−遷移金属−ホウ素(RE−TM−B)型磁性材料を提供する。ボンド磁石は、コンパクト化し、続いて硬化させた磁性粉をコートしたものから形成する。エポキシ系中に有機チタネートカップリング剤を含む液体コーティング法から生成し得られたボンド磁石は、180℃を超える温度でカップリング剤なしに製造した磁石と比較して、磁束損失エイジングにおいて有意に改善されている。図1は、カップリング剤の非存在下(CA不含)で製剤化した磁石、または有機チタネートもしくは有機ジルコネート剤(LICA 38、KZ OPPR、KR55)で液体コーティングした磁石間での、180℃で100時間後における磁束エイジング損失(充填ラインPC=2で作働)の明白なコントラストを示す。有機カップリング剤が存在すると、これらの粉の酸化度は減少し、多くの高温/腐食環境での適用おいて粉を適切なものにする。本発明の実施形態は5つ開示されており、非結合磁性粉系が1つ、不動態化させるために結合させた磁性粉系が4つ含まれている。結合した系の例には、カップリング剤をコートした粉、カップリング剤−エポキシをコートした粉、および2種のカップリング剤−ナノ添加物をコートした粉が含まれる。

【0040】

多くの実施形態では、本発明は、急速凝固させ、次いで熱アニールした、好ましくは300℃〜800℃の温度範囲内で約0.5〜約120分間熱アニールした磁性材料を提供する。磁性材料は、原子パーセントで、RuFe100−u−v−w−x−yCovMwBxの組成を有し、その際、Rはイットリウムを含む任意の希土類成分、Mは1個または複数のZr、Nb、Ti、Cr、V、Mo、W、Hf、Al、Mn、Cu、およびSiである。さらに、u、v、w、およびxの値は以下の通りである。すなわち、7≦u≦13、0≦v≦20、0≦w≦7、および4≦x≦10である。さらに、磁性材料は、残留磁化値(Br)約6〜約12kGおよび固有の保磁力値(Hci)約5.0〜約15kOeを示す。

【0041】

任意の数の熱硬化性ポリマーバインダーを選択することができ、例えば、尿素ホルムアルデヒド(アミノ樹脂)、フェノール類、熱硬化性ポリウレタン樹脂、アルキド樹脂、またはエポキシ樹脂を選択することができる。固化剤または硬化剤は、樹脂の官能基と反応し、架橋または硬化反応を引き起こすために必要とされる官能基を含む。硬化剤の例には、脂肪族(直鎖)アミン、脂環式アミン、三級アミン、および芳香族アミン、アミン付加体、アミドアミン、ポリアミド、または無水物がある。通常、これらの薬剤は、最終架橋生成物の望ましい硬化の程度に応じて樹脂に約1〜6phr(樹脂100部あたり)で加える。硬化剤の反応性を高める促進剤は、三級アミン、例えば、イミダゾール、アミン付加体、またはアミン系錯体、例えばBF3モノ−エチルアミン錯体でありうる。促進剤の濃度は、1〜4phrの範囲内である。加工を容易にするために、潤滑剤、例えば、脂肪酸、ステアリン酸金属(例えば亜鉛またはカルシウム)、フッ素ポリマー樹脂、ポリオレフィン、またはポリエステル樹脂などが使用される。通常、潤滑剤は存在する固体フィラーの量に対して計量される。潤滑剤の濃度範囲は、0.01〜0.5phf(フィラー100部あたり)であってよく、得られるボンド磁石の望ましい最終特性に依存する。抗酸化剤の濃度は、0.5〜1.5phr(樹脂100部あたり)の範囲内になる傾向があり、系の酸素ラジカルの消費に有用である。

【0042】

特定の系に対するカップリング剤およびナノフィラー(例えば、有機粘土およびPOSS添加物)の適切な量は、その最終の所望する磁石特性を最適化するために経験的に決定する。好ましくは、系全体に加えるカップリング剤、有機粘土、およびPOSS添加物の濃度範囲は、それぞれ、(バインダーおよびフィラーの量に基づき)0.1〜1.0重量%、(樹脂の量に基づき)1.0〜10.0重量%、および(バインダーおよびフィラーの量に基づき)0.1〜1.0重量%になる。

【0043】

具体的な実施形態では、多官能基エピクロロヒドリン/クレゾールノボラックエポキシ樹脂を、そのポリマーバインダー系中のジシアンジアミド硬化剤、三級アミン促進剤、およびステアリン酸亜鉛潤滑剤とともに、をカップリング剤含有および不含の圧縮成形目的に使用する。以下のカップリング剤のいずれも、本発明に適用することができる。すなわち、有機シラン、有機チタネート、有機ジルコネート、および有機ジルコアルミネートである。これらの実施形態について、エポキシボンドRE−TM−B磁石用に推奨されるカップリング剤は、有機チタネートおよび有機ジルコネートであり、それは以下の一般式のものである。

(RO-)nTi(−OXR'Y)4−n

および

(RO-)nZr(−OXR'Y)4−n

ROは加水分解可能な基であり、この基は表面プロトンまたはヒドロキシル基と反応し、その際、Rは、短鎖もしくは長鎖アルキル(モノアルコキシ)または不飽和アリル(ネオアルコキシ)であってよい。TiおよびZrは、通常、それぞれ、四価のチタンおよびジルコニウム原子であり、その場合、両方とも原子価はそれより高くても、または低くてもよい。Xは、結合剤官能基、例えば、ホスファト、ホスフィト、ピロホスファト、スルホニル、カルボキシルなどである。R'は、熱可塑性官能基、例えば、脂肪族および非極性イソプロピル、ブチル、オクチル、イソステアロイル基;ナフテンの、そして軽度に極性のドデシルベンジル基;または芳香族ベンジル、クミルフェニル基である。Yは、典型的には反応性である熱硬化性官能基、例えば、アミノ基またはビニル基である。nは、分子の官能性を表す。n=2という官能性は、ポリマーバインダーと適合するのに、2個の反応性加水分解可能基および2個の有機官能基が存在することを意味している。これらのカップリング剤の様々な官能基の例を表1示す。液体カップリング剤である、ピロホスファトおよびホスフィトバインダー官能基を有する有機チタネートおよび有機ジルコネートは、酸化耐性に関して最も有効であることが判明した。磁性粉表面上に存在する表面プロトンおよびヒドロキシルとのその反応性な性質のためである。

【表1】

【0044】

液体コーティング法は、有機樹脂、硬化剤、促進剤、潤滑剤、およびカップリング剤を適切に溶解するのに適当な溶媒を必要とする。極性プロトン性溶媒、例えば、アルカノールまたはアルコキシ系アルコールおよび非プロトン性溶媒、例えば、ケトン類、芳香族類、およびグリコール系エーテルが、エポキシ樹脂の溶解に有用である。プロトン性溶媒は、プロトン供与溶媒分子と樹脂モノマーのエポキシド基の副反応の可能性ために必ずしも得策とはいえない。多くのアミン系硬化剤および促進剤は極性分子であるので、前述の溶媒がこれらの成分に適切であろう。ステアリン酸塩類または脂肪酸もまた、カルボキシレートイオンを含むので極性である。有機チタネートおよび有機ジルコネートの多くは、特定の溶媒によって溶解性が変化しうる。ピロホスファト−、ホスファト−、およびホスフィト−官能基チタネート/ジルコネートは、その非プロトン性極性のために、以下の溶媒中で非常に優れた溶解性を有する。すなわち、イソプロパノール、キシレン、トルエン、ジオクチルフタレートおよびケトンである。官能基が異なる他のカップリング剤は、ほとんどの慣用の溶媒中で溶解性が制限されかねない。推奨した成分を本発明で使用した場合、アセトンは、結合した系および非結合系にとって非常に受け入れやすいキャリア流体であることが証明されている。それらの成分を良好に溶解するその能力および周囲温度での高い蒸気圧のためである。

【0045】

本発明の様々な実施形態は、最適特性を得るため適切な混合手順を含み、かつ/または必要とする。本発明の第1実施形態では、RE−TM−B磁石粉をエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、ジシアンジアミド硬化剤、三級アミン促進剤、およびステアリン酸亜鉛潤滑剤を含むアセトンの均質な溶液でコートする。有機物溶液に加えた後は、溶媒を除去するために混合物を室温以上に加熱しながら、RE−TM−B磁石粉を混合し続ける。

【0046】

本発明の第2実施形態では、予備コーティング工程を通してカップリング剤をRE−TM−B磁石粉に組み込む。有機チタネート−アセトン溶液を磁性粉に加え攪拌した後、次いでアセトンを蒸発させる。エポキシ系有機成分を含む第1実施形態と同様に、予備処理したRE−TM−B粉を次に混合手順に進める。

【0047】

本発明の第3実施形態では、有機チタネートカップリング剤を混合工程を通してRE−TM−B磁石粉およびエポキシ系有機成分に組み込む。RE−TM−B磁石粉を、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂、ジシアンジアミド硬化剤、三級アミン促進剤、ステアリン酸亜鉛潤滑剤、およびカップリング剤の均質なアセトン溶液とブレンドする。カップリング剤を組み込む場合は、RE−TM−B粉の質量パーセントを98.3%に維持するために、樹脂、硬化剤、促進剤および潤滑剤の相対量をそれに応じて減少させる。図2は、本発明の第1、第2、および第3実施形態により硬化させた磁石の磁束エイジング損失結果のプロットを示す。

【0048】

図2に示すように、第2実施形態(予備コートしたCA)による磁性材料は、第1実施形態(CA不含)の磁性材料よりも改善された特性を示す。磁石粉を予備コーティングすることによってカップリング剤(CA)を組み込んでいるためである。さらに、第3実施形態(混合CA)の図2に見られるように、有機チタネートをエポキシ系成分と混合した場合、RE−TM−B粉の磁束エイジング損失が強化される。

【0049】

本発明の第4実施形態による磁性材料は、第3実施形態の磁性材料と製剤が類似するが、ベントナイト粘土粉を加えたために異なっており、混合するアセトン溶液中にビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含むように化学処理されている。有機粘土を組み込む場合は、磁性粉の重量%を97.6%に維持するために、樹脂、硬化剤、促進剤、および潤滑剤の相対量をそれに応じて減少させる。図3は、本発明の第1および第4実施形態により硬化させた磁石の磁束エイジング損失結果のプロットを示す。混合するアセトン溶液中に処理したベントナイト粘土粉の添加物を組み込むことにより、第1実施形態と比較して第4実施形態による磁性材料の磁束損失が有意に改善する。

【0050】

本発明の第5実施形態による磁性材料は、第4実施形態の磁性材料と製剤が類似するが、フェニル基官能基を備えたシラノール−POSSを磁性粉上に初めに予備コーティングする点で異なっている。POSS−テトラヒドロフラン(THF)溶液を磁性粉に加えた後、攪拌し、続いてTHF溶媒を蒸発させる。次いで、予備処理粉を第4実施形態の混合手順に進め、有機物−アセトン溶液と混合する。有機粘土を組み込む場合は、磁性粉の重量%を97.6%に維持するために、樹脂、硬化剤、促進剤および潤滑剤の相対量をそれに応じて減少させる。図4は、第1および第3実施形態の硬化させた磁石と比較して、第5実施形態により硬化させた磁石の磁束エイジング損失結果が改善することを示している。

【実施例】

【0051】

(実施例1)

市販のMQPTM−B粉をエピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液で液体コートする。樹脂、硬化剤、促進剤、およびステアリン酸亜鉛をガラス製500mLビーカー中のアセトンに加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(MQP粉5gにつきアセトン約1mL)。成分の全体的な割合および組成を表1aに示す。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表2】

【0052】

(実施例2)

市販のMQPTM−B粉を0.6% LICA 38TM(Kenrich Petrochemicals, Inc.)(表2を参照)で液体コートする。カップリング剤をガラス製500mLビーカー中のアセトンに加えて一緒にし50%溶液を作成する。MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする。成分の組成を表3に示す。次に、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表3】

【表4】

【0053】

(実施例3)

市販のMQPTM−B粉をLICA 38TM(Kenrich Petrochemicals, Inc.)で予備コートした後、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液でさらに液体コートする。カップリング剤をガラス製500mLビーカー中のアセトンに50/50溶液で加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする。粉とカップリング剤の全体な割合および組成を表3に示す。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。乾燥ステップに続いて、予備コートした粉を、エポキシ樹脂、硬化剤、促進剤、およびステアリン酸亜鉛とともに8%アセトン溶液に加える。次いで、粉−有機物−アセトン混合物を周期的に攪拌しながらアセトンを蒸発させる。表4に各成分の個々の量を示す。

【表5】

【0054】

(実施例4)

市販のMQPTM−B粉をLICA 38TM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、およびチタネートをガラス製500mLビーカー中のアセトンに加えて一緒にし、8%有機物溶液を作成する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表4を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図1は、他の有機チタネートもしくは有機ジルコネートと比較した、またはカップリング剤を含まない場合と比較したこの工程の後の磁石の磁束エイジング損失結果を示す。図2は、カップリング剤が存在しない液体コーティング法(実施例1)、MQPTM−Bをカップリング剤で予備コートする同方法(実施例3)、およびMQPTM−Bをカップリング剤と混合する同方法による生成物の比較を示し、それらは本発明の第1および第2実施形態に記載されている。

【0055】

この方法はまた、同じ条件下でMQPTM−14−12粉を使用しても実施される。図5は、含有されているLICA 38TMが存在しない場合(LICA不含)、および0.6% LICA 38TMを含む場合における、様々な温度でのMQPTM−14−12磁石の磁束エイジングの結果を示す。

【0056】

(実施例5)

市販のMQPTM−B粉をKR55TM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、およびチタネートをガラス製500mLビーカー中のアセトンに加えて一緒にし、8%有機物溶液を作成する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表5を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図1は、他の有機チタネートもしくは有機ジルコネートと比較した、またはカップリング剤を含まない場合と比較したこの工程の後の磁石の磁束エイジング損失結果を示す。

【表6】

【0057】

(実施例6)

市販のMQPTM−B粉をKZ OPPRTM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、およびチタネートをガラス製500mLビーカー中のアセトンに加えて一緒にし、8%有機物溶液を作成する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表6を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図1は、他の有機チタネートもしくは有機ジルコネートと比較した、またはカップリング剤を含まない場合と比較したこの工程の後の磁石の磁束エイジング損失結果を示す。

【表7】

【0058】

(実施例7)

市販のMQPTM−B粉をアミノシランSIA 0610TM(Gelest)の0.5%水溶液で予備処理する。粉を10分間攪拌し、次にこれを110℃のオーブンに30分間入れた後、ドラフトで24時間乾燥する。エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、およびステアリン酸亜鉛を含むアセトンの8%溶液をガラス製500mLビーカーに調製する。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、シランをコートした乾燥粉をアセトン溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする。成分の全体的な割合および組成を表7に示す。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。図6は、液体コーティングプロセスを経た、未処理(未カップリング)MQPTM−BおよびSIA 0610コートMQPTM−Bの磁束エイジング損失の比較を示す。

【表8】

【0059】

(実施例8)

市販のMQPTM−B粉を有機チタネートLICA 38TM(Kenrich Petrochemicals, Inc.)、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、ステアリン酸亜鉛、および有機粘土Cloisite30BTM(Southern Clay Products)を含む8%アセトン溶液と混合する。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、有機チタネート、および有機粘土をガラス製500mLビーカー中のアセトンに加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表8を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表9】

【0060】

(実施例9)

市販のMQPTM−B粉をトリシラノルフェニルPOSSTM添加物(ハイブリッドプラスチック)で予備コートした後、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂EPON164TM(Shell Chemical Company)、ジシアンジアミド硬化剤(SKW Trostberg)、三級アミン促進剤、FenuronTM、(SKW Trostberg)、ステアリン酸亜鉛、有機チタネートLICA 38TM(Kenrich Petrochemicals, Inc.)、有機粘土Cloisite30BTM(Southern Clay Products)、および抗酸化剤Ralox LCTM(Degussa、p−クレゾールとジシクロペンタジエンのブチル化反応生成物)を含む8%アセトン溶液でさらに液体コートする。樹脂、硬化剤、促進剤、ステアリン酸亜鉛、有機チタネート、有機粘土および抗酸化剤をガラス製500mLビーカー中のアセトンに加えて一緒にする。混合物を周期的に攪拌して均質な有機成分溶液を生成する。続いて、MQPTM−B粉をその溶液に加え、さらにアセトンを加えて溶液に粉が十分浸漬されるようにする(組成については表9を参照)。次いで、混合物を入れたビーカーをホットプレートの上に置き50℃で加熱する。アセトンを蒸発させつつ内容物を周期的に攪拌する。完全に乾燥させるために、粉をビーカーから取り出しドラフト内の平らな面に均等に広げる。

【表10】

【0061】

雑記

当業者には明らかなように、本発明の精神および範囲から逸脱することなしに、本発明に多くの変更および変形を加えることができる。本明細書に記載された具体的実施形態は、例としてのみ提供され、本発明は添付の特許請求の範囲の語句、ならびにそのような特許請求が権利付与されるものと同等の範囲全てによってのみ制限を受けるものとする。

【0062】

引用参照文献

本明細書に引用した参照文献は全て、その全体を参照により、そしてあらゆる目的において、個々の刊行物または特許または特許出願が、その全体をあらゆる目的において参照により組み込むために、具体的に、そして別個に示されているのと同程度に、本明細書に組み込まれるものとする。

【特許請求の範囲】

【請求項1】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.1重量%〜約1重量%の量の有機チタネートもしくは有機ジルコネートカップリング剤、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含み、該カップリング剤の一般式が、

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]である、上記磁石材料。

【請求項2】

前記コーティングが、約0.1重量%〜約1重量%の有機チタネートもしくは有機ジルコネートカップリング剤、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤を含む、請求項1に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項3】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤、および約0.35重量%〜約0.75重量%の量の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項4】

前記コーティングが、約0.68重量%〜約2.76重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.04重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.055重量%の芳香族三級アミン促進剤、約0.01重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤を含む、請求項3に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項5】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素磁石粉、および一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含み、該カップリング剤が磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する、上記磁石材料。

【請求項6】

請求項5に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記有機チタネートもしくは有機ジルコネートカップリング剤が、次式

(RO-)(TiまたはZr)(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]であり、前記カップリング剤が、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する、上記磁石材料。

【請求項7】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤の予備コーティング、ならびに

最終混合物の全重量に対して、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むさらなるコーティング

を有する希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項8】

前記さらなるコーティングが、約0.43重量%〜約3重量%の前記エポキシ樹脂、約0.025重量%〜約0.18重量%の前記アミン系硬化剤、約0.009重量%〜約0.06重量%の前記促進剤、および約0.009重量%〜約0.19重量%の前記潤滑剤を含む、請求項7に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項9】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤の予備コーティング、ならびに

最終混合物の重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、および約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤を含むさらなるコーティング、

を有する希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項10】

請求項9に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

希土類−遷移金属−ホウ素粉の重量に対して0.35〜0.75%の濃度範囲である有機チタネートカップリング剤の予備コーティング、および

全重量に対して、0.680%〜2.76%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、0.040〜0.170%のジシアンジアミド硬化剤、0.010〜0.055%の芳香族三級アミン促進剤、0.010〜0.175%のステアリン酸亜鉛潤滑剤のさらなるコーティング、

を含む磁石材料。

【請求項11】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.65重量%〜約2.5重量%の量のエポキシ樹脂、約0.035重量%〜約0.15重量%の量のアミン系硬化剤、約0.01重量%〜約0.05重量%の量の促進剤、約0.04重量%〜約0.16重量%の量の潤滑剤、約0.001重量%〜約0.3重量%の量の有機粘土、および約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項12】

カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、請求項11に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項13】

請求項11に記載の急速凝固させた希土類−遷移金属−ホウ素材料であって、

エポキシ樹脂が、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、

アミン系硬化剤が、ジシアンジアミド硬化剤であり、

促進剤が、芳香族三級アミン促進剤であり、

潤滑剤が、ステアリン酸亜鉛であり、そして

有機粘土が、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む、上記材料。

【請求項14】

請求項11に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記コーティングが、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土を約0.001重量%〜約0.3重量%、および次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を約0.35重量%〜約0.75重量%含む磁石材料。

【請求項15】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

希土類−遷移金属−ホウ素磁石粉、

磁石粉の重量に対して約0.1重量%〜約5重量%の量で存在するPOSS添加物の予備コーティング、ならびに

混合物の全重量に対して、約0.54重量%〜約2.75重量%の量のエポキシ樹脂、約0.03重量%〜約0.17重量%の量のアミン系硬化剤、約0.01重量%〜約0.06重量%の量の促進剤、約0.035〜約0.175重量%の量の潤滑剤、約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4または5であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤、約0.003重量%〜約0.055重量%の量の有機粘土、および約0.003重量%〜約0.015重量%の量の抗酸化剤を含むさらなるコーティング、

を含む磁石材料。

【請求項16】

カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項17】

POSS添加物が、トリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSである、請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項18】

抗酸化剤が、p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤である、請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項19】

請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

エポキシ樹脂が、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、

アミン系硬化剤が、ジシアンジアミド硬化剤であり、

促進剤が、芳香族三級アミン促進剤であり、

潤滑剤が、ステアリン酸亜鉛潤滑剤であり、そして

有機粘土添加物が、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩である、上記磁石材料。

【請求項20】

請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

前記予備コーティングが、磁石粉重量に対して約0.1重量%〜約1重量%の量のトリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSであり、そして

前記さらなるコーティングが、混合物の全重量に対して、約0.54重量%〜約2.75重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.03重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.06重量%の芳香族三級アミン促進剤、約0.035重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤、

約0.35重量%〜約0.75重量%の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤、

ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を有する有機粘土を約0.003重量%〜約0.07重量%、および

p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤を約0.003重量%〜約0.015重量%含む、上記磁石材料。

【請求項21】

急速凝固させた希土類−遷移金属−ホウ素磁石材料を液体コーティングする方法であって、

溶媒、有機チタネートもしくは有機ジルコネートカップリング剤、エポキシ樹脂、硬化剤、促進剤、および潤滑剤を含む溶液を得るステップであって、該均質な溶液が均質な8〜25%溶液であるステップ、

希土類−遷移金属−ホウ素磁石材料と前記均質な溶液を混合してスラリー混合物を形成するステップ、

前記スラリー混合物を周期的に攪拌するステップ、ならびに

前記スラリー混合物を40〜60℃の温度で維持し、前記溶媒を蒸発させるステップ、を含む方法。

【請求項22】

溶媒がアセトンである、請求項21に記載の方法。

【請求項23】

有機粘土を均質な8〜25%溶液に導入するステップをさらに含む、請求項22に記載の方法。

【請求項24】

抗酸化剤を均質な8〜25%溶液に導入するステップをさらに含む、請求項22に記載の方法。

【請求項25】

有機チタネートおよび有機ジルコネートカップリング剤の両方が、均質な8〜25%溶液に添加される、請求項22に記載の方法。

【請求項26】

前記混合物が50〜60℃の温度で維持される、請求項22に記載の方法。

【請求項27】

有機チタネートもしくは有機ジルコネートカップリング剤を前記アセトンに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびアセトン溶媒を蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップによる、希土類−遷移金属−ホウ素材料を予備処理するステップをさらに含む、請求項22に記載の方法。

【請求項28】

前記溶媒がテトラヒドロフランであり、前記方法が、POSS添加物をテトラヒドロフランに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびテトラヒドロフランを蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップによる、希土類−遷移金属−ホウ素粉を予備処理するステップをさらに含む、請求項21に記載の方法。

【請求項29】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.1重量%〜約1重量%の量の有機チタネートもしくは有機ジルコネートカップリング剤、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤から本質的になるコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含み、該カップリング剤の一般式が、

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]である、上記磁石材料。

【請求項30】

請求項29に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記コーティングが、約0.1重量%〜約1重量%の有機チタネートもしくは有機ジルコネートカップリング剤、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤から本質的になる磁石材料。

【請求項31】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤、および約0.35重量%〜約0.75重量%の量の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤から本質的になるコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む磁石材料。

【請求項32】

請求項31に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記コーティングが、約0.68重量%〜約2.76重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.04重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.055重量%の芳香族三級アミン促進剤、約0.01重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤から本質的になる磁石材料。

【請求項33】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素磁石粉、および一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤から本質的になり、前記カップリング剤が磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する、上記磁石材料。

【請求項34】

請求項33に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記有機チタネートもしくは有機ジルコネートカップリング剤が、次式

(RO-)(TiまたはZr)(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]であり、

前記カップリング剤が、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する、上記磁石材料。

【請求項35】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤であって、磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する上記カップリング剤の予備コーティング、ならびに

最終混合物の全重量に対して、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤から本質的になるさらなるコーティング、

から本質的になる希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項36】

前記さらなるコーティングが、約0.43重量%〜約3重量%の前記エポキシ樹脂、約0.025重量%〜約0.18重量%の前記アミン系硬化剤、約0.009重量%〜約0.06重量%の前記促進剤、および約0.009重量%〜約0.19重量%の前記潤滑剤から本質的になる、請求項35に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項37】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤であって、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する上記カップリング剤の予備コーティング、ならびに

最終混合物の重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、および約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤から本質的になるさらなるコーティング、

から本質的になる希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項38】

請求項37に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

希土類−遷移金属−ホウ素粉の重量に対して0.35〜0.75%の濃度範囲である有機チタネートカップリング剤の予備コーティング、および

全重量に対して、0.680%〜2.76%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、0.040〜0.170%のジシアンジアミド硬化剤、0.010〜0.055%の芳香族三級アミン促進剤、0.010〜0.175%のステアリン酸亜鉛潤滑剤のさらなるコーティング、

から本質的になる磁石材料。

【請求項39】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.65重量%〜約2.5重量%の量のエポキシ樹脂、約0.035重量%〜約0.15重量%の量のアミン系硬化剤、約0.01重量%〜約0.05重量%の量の促進剤、約0.04重量%〜約0.16重量%の量の潤滑剤、約0.001重量%〜約0.3重量%の量の有機粘土、および約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤から本質的になるコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項40】

カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、請求項39に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項41】

請求項39に記載の急速凝固させた希土類−遷移金属−ホウ素材料であって、

エポキシ樹脂が、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、

アミン系硬化剤が、ジシアンジアミド硬化剤であり、

促進剤が、芳香族三級アミン促進剤であり、

潤滑剤が、ステアリン酸亜鉛であり、そして

有機粘土が、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む、上記材料。

【請求項42】

請求項39に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記コーティングが、ベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土約0.001重量%〜約0.3重量%、および次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤約0.35重量%〜約0.75重量%から本質的になる磁石材料。

【請求項43】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

希土類−遷移金属−ホウ素磁石粉、

磁石粉の重量に対して約0.1重量%〜約5重量%の量で存在するPOSS添加物の予備コーティング、ならびに

混合物の全重量に対して、約0.54重量%〜約2.75重量%の量のエポキシ樹脂、約0.03重量%〜約0.17重量%の量のアミン系硬化剤、約0.01重量%〜約0.06重量%の量の促進剤、約0.035〜約0.175重量%の量の潤滑剤、約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4または5であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤、約0.003重量%〜約0.055重量%の量の有機粘土、および約0.003重量%〜約0.015重量%の量の抗酸化剤から本質的になるさらなるコーティング、

を含む磁石材料。

【請求項44】

カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、請求項43に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項45】

POSS添加物が、トリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSである、請求項43に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項46】

抗酸化剤が、p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤である、請求項43に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項47】

請求項43に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

エポキシ樹脂が、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、

アミン系硬化剤が、ジシアンジアミド硬化剤であり、

促進剤が、芳香族三級アミン促進剤であり、

潤滑剤が、ステアリン酸亜鉛潤滑剤であり、そして

有機粘土添加物が、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩である、上記磁石材料。

【請求項48】

請求項43に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

前記予備コーティングが、磁石粉重量に対して約0.1重量%〜約1重量%の量のトリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSであり、そして

前記さらなるコーティングが、混合物の全重量に対して、約0.54重量%〜約2.75重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.03重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.06重量%の芳香族三級アミン促進剤、約0.035重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤、

約0.35重量%〜約0.75重量%の量の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤、

ベントナイトを有するビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土約0.003重量%〜約0.07重量%、および

p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤約0.003重量%〜約0.015重量%から本質的になる、上記磁石材料。

【請求項49】

急速凝固させた希土類−遷移金属−ホウ素磁石材料を液体コーティングする方法であって、

溶媒、有機チタネートもしくは有機ジルコネートカップリング剤、エポキシ樹脂、硬化剤、促進剤、および潤滑剤から本質的になる溶液を提供するステップであって、該均質な溶液が均質な8〜25%溶液である上記ステップ、

希土類−遷移金属−ホウ素磁石材料と前記均質な溶液を混合してスラリー混合物を形成するステップ、

前記スラリー混合物を周期的に攪拌するステップ、および

前記スラリー混合物を40〜60℃の温度で維持し、前記溶媒を蒸発させるステップを含む方法。

【請求項1】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.1重量%〜約1重量%の量の有機チタネートもしくは有機ジルコネートカップリング剤、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含み、該カップリング剤の一般式が、

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]である、上記磁石材料。

【請求項2】

前記コーティングが、約0.1重量%〜約1重量%の有機チタネートもしくは有機ジルコネートカップリング剤、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤を含む、請求項1に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項3】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤、および約0.35重量%〜約0.75重量%の量の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項4】

前記コーティングが、約0.68重量%〜約2.76重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.04重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.055重量%の芳香族三級アミン促進剤、約0.01重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤を含む、請求項3に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項5】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素磁石粉、および一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含み、該カップリング剤が磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する、上記磁石材料。

【請求項6】

請求項5に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記有機チタネートもしくは有機ジルコネートカップリング剤が、次式

(RO-)(TiまたはZr)(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]であり、前記カップリング剤が、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する、上記磁石材料。

【請求項7】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤の予備コーティング、ならびに

最終混合物の全重量に対して、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤を含むさらなるコーティング

を有する希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項8】

前記さらなるコーティングが、約0.43重量%〜約3重量%の前記エポキシ樹脂、約0.025重量%〜約0.18重量%の前記アミン系硬化剤、約0.009重量%〜約0.06重量%の前記促進剤、および約0.009重量%〜約0.19重量%の前記潤滑剤を含む、請求項7に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項9】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤の予備コーティング、ならびに

最終混合物の重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、および約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤を含むさらなるコーティング、

を有する希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項10】

請求項9に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

希土類−遷移金属−ホウ素粉の重量に対して0.35〜0.75%の濃度範囲である有機チタネートカップリング剤の予備コーティング、および

全重量に対して、0.680%〜2.76%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、0.040〜0.170%のジシアンジアミド硬化剤、0.010〜0.055%の芳香族三級アミン促進剤、0.010〜0.175%のステアリン酸亜鉛潤滑剤のさらなるコーティング、

を含む磁石材料。

【請求項11】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.65重量%〜約2.5重量%の量のエポキシ樹脂、約0.035重量%〜約0.15重量%の量のアミン系硬化剤、約0.01重量%〜約0.05重量%の量の促進剤、約0.04重量%〜約0.16重量%の量の潤滑剤、約0.001重量%〜約0.3重量%の量の有機粘土、および約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤を含むコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項12】

カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、請求項11に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項13】

請求項11に記載の急速凝固させた希土類−遷移金属−ホウ素材料であって、

エポキシ樹脂が、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、

アミン系硬化剤が、ジシアンジアミド硬化剤であり、

促進剤が、芳香族三級アミン促進剤であり、

潤滑剤が、ステアリン酸亜鉛であり、そして

有機粘土が、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む、上記材料。

【請求項14】

請求項11に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記コーティングが、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を含む有機粘土を約0.001重量%〜約0.3重量%、および次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤を約0.35重量%〜約0.75重量%含む磁石材料。

【請求項15】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

希土類−遷移金属−ホウ素磁石粉、

磁石粉の重量に対して約0.1重量%〜約5重量%の量で存在するPOSS添加物の予備コーティング、ならびに

混合物の全重量に対して、約0.54重量%〜約2.75重量%の量のエポキシ樹脂、約0.03重量%〜約0.17重量%の量のアミン系硬化剤、約0.01重量%〜約0.06重量%の量の促進剤、約0.035〜約0.175重量%の量の潤滑剤、約0.35重量%〜約0.75重量%の量の一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4または5であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤、約0.003重量%〜約0.055重量%の量の有機粘土、および約0.003重量%〜約0.015重量%の量の抗酸化剤を含むさらなるコーティング、

を含む磁石材料。

【請求項16】

カップリング剤が、次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤である、請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項17】

POSS添加物が、トリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSである、請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項18】

抗酸化剤が、p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤である、請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項19】

請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

エポキシ樹脂が、エピクロロヒドリン/クレゾールノボラックエポキシ樹脂であり、

アミン系硬化剤が、ジシアンジアミド硬化剤であり、

促進剤が、芳香族三級アミン促進剤であり、

潤滑剤が、ステアリン酸亜鉛潤滑剤であり、そして

有機粘土添加物が、ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩である、上記磁石材料。

【請求項20】

請求項15に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

前記予備コーティングが、磁石粉重量に対して約0.1重量%〜約1重量%の量のトリシラノルフェニルPOSSまたはエポキシシクロヘキシルPOSSであり、そして

前記さらなるコーティングが、混合物の全重量に対して、約0.54重量%〜約2.75重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.03重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.06重量%の芳香族三級アミン促進剤、約0.035重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤、

約0.35重量%〜約0.75重量%の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤、

ベントナイトを含むビス(ヒドロキシエチル)メチル獣脂アルキルアンモニウム塩を有する有機粘土を約0.003重量%〜約0.07重量%、および

p−クレゾールとジシクロペンタジエンのブチル化反応生成物抗酸化剤を約0.003重量%〜約0.015重量%含む、上記磁石材料。

【請求項21】

急速凝固させた希土類−遷移金属−ホウ素磁石材料を液体コーティングする方法であって、

溶媒、有機チタネートもしくは有機ジルコネートカップリング剤、エポキシ樹脂、硬化剤、促進剤、および潤滑剤を含む溶液を得るステップであって、該均質な溶液が均質な8〜25%溶液であるステップ、

希土類−遷移金属−ホウ素磁石材料と前記均質な溶液を混合してスラリー混合物を形成するステップ、

前記スラリー混合物を周期的に攪拌するステップ、ならびに

前記スラリー混合物を40〜60℃の温度で維持し、前記溶媒を蒸発させるステップ、を含む方法。

【請求項22】

溶媒がアセトンである、請求項21に記載の方法。

【請求項23】

有機粘土を均質な8〜25%溶液に導入するステップをさらに含む、請求項22に記載の方法。

【請求項24】

抗酸化剤を均質な8〜25%溶液に導入するステップをさらに含む、請求項22に記載の方法。

【請求項25】

有機チタネートおよび有機ジルコネートカップリング剤の両方が、均質な8〜25%溶液に添加される、請求項22に記載の方法。

【請求項26】

前記混合物が50〜60℃の温度で維持される、請求項22に記載の方法。

【請求項27】

有機チタネートもしくは有機ジルコネートカップリング剤を前記アセトンに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびアセトン溶媒を蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップによる、希土類−遷移金属−ホウ素材料を予備処理するステップをさらに含む、請求項22に記載の方法。

【請求項28】

前記溶媒がテトラヒドロフランであり、前記方法が、POSS添加物をテトラヒドロフランに溶解して50%溶液を形成するステップ、希土類−遷移金属−ホウ素粉をその溶液に加えるステップ、およびテトラヒドロフランを蒸発させて予備処理した希土類−遷移金属−ホウ素粉を生成するステップによる、希土類−遷移金属−ホウ素粉を予備処理するステップをさらに含む、請求項21に記載の方法。

【請求項29】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.1重量%〜約1重量%の量の有機チタネートもしくは有機ジルコネートカップリング剤、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤から本質的になるコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含み、該カップリング剤の一般式が、

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]である、上記磁石材料。

【請求項30】

請求項29に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記コーティングが、約0.1重量%〜約1重量%の有機チタネートもしくは有機ジルコネートカップリング剤、約0.43重量%〜約3重量%のエポキシ樹脂、約0.025重量%〜約0.18重量%のアミン系硬化剤、約0.009重量%〜約0.06重量%の促進剤、および約0.009重量%〜約0.19重量%の潤滑剤から本質的になる磁石材料。

【請求項31】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、磁石粉重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤、および約0.35重量%〜約0.75重量%の量の次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤から本質的になるコーティングでコートした希土類−遷移金属−ホウ素磁石粉を含む磁石材料。

【請求項32】

請求項31に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記コーティングが、約0.68重量%〜約2.76重量%のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.04重量%〜約0.17重量%のジシアンジアミド硬化剤、約0.01重量%〜約0.055重量%の芳香族三級アミン促進剤、約0.01重量%〜約0.175重量%のステアリン酸亜鉛潤滑剤から本質的になる磁石材料。

【請求項33】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、希土類−遷移金属−ホウ素磁石粉、および一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤から本質的になり、前記カップリング剤が磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する、上記磁石材料。

【請求項34】

請求項33に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、前記有機チタネートもしくは有機ジルコネートカップリング剤が、次式

(RO-)(TiまたはZr)(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]であり、

前記カップリング剤が、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する、上記磁石材料。

【請求項35】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

一般式

(RO-)n(TiまたはZr)(-OR’Y)4−n

[式中、Rは、ネオペンチル(ジアリル)、ジオクチル、または(2,2−ジアリルオキシメチル)ブチル基であり、TiまたはZrの配位数は4であり、R’はホスフィト、ピロホスファト、または環状ピロホスファトセグメントであり、そしてYはジオクチルまたはジトリデシル末端基であり、1≦n≦4である]の有機チタネートもしくは有機ジルコネートカップリング剤であって、磁石粉の重量に対して約0.1重量%〜約1重量%の量で存在する上記カップリング剤の予備コーティング、ならびに

最終混合物の全重量に対して、約0.18重量%〜約4.46重量%の量のエポキシ樹脂、約0.01重量%〜約0.27重量%の量のアミン系硬化剤、約0.004重量%〜約0.09重量%の量の促進剤、および約0.003重量%〜約0.27重量%の量の潤滑剤から本質的になるさらなるコーティング、

から本質的になる希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項36】

前記さらなるコーティングが、約0.43重量%〜約3重量%の前記エポキシ樹脂、約0.025重量%〜約0.18重量%の前記アミン系硬化剤、約0.009重量%〜約0.06重量%の前記促進剤、および約0.009重量%〜約0.19重量%の前記潤滑剤から本質的になる、請求項35に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料。

【請求項37】

急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、

次式

(RO-)Ti(-OR’Y)3

[式中、Rはネオペンチル(ジアリル)基であり、Tiの配位数は4であり、R’はピロホスファトセグメントであり、そしてYはジオクチル末端基である]の有機チタネートカップリング剤であって、磁石粉の重量に対して約0.35重量%〜約0.75重量%の量で存在する上記カップリング剤の予備コーティング、ならびに

最終混合物の重量に対して、約0.225重量%〜約4.25重量%の量のエピクロロヒドリン/クレゾールノボラックエポキシ樹脂、約0.01重量%〜約0.26重量%の量のジシアンジアミド硬化剤、約0.005重量%〜約0.085重量%の量の芳香族三級アミン促進剤、および約0.004重量%〜約0.27重量%の量のステアリン酸亜鉛潤滑剤から本質的になるさらなるコーティング、

から本質的になる希土類−遷移金属−ホウ素磁石粉を含む、上記磁石材料。

【請求項38】

請求項37に記載の急速凝固させた希土類−遷移金属−ホウ素磁石材料であって、