コーティング設備およびコーティング設備の作動方法

本発明は、複数のコーティング対象1が、コーティング設備を通って順次搬送される搬送経路2、12と、コーティング対象1が処理される複数の処理ステーション13〜17、18〜22、23〜27とから構成されるコーティング設備、特に自動車の車体を塗装するためのコーティング設備に関する。搬送経路2、12が、複数の並列分岐5〜9に分岐し、処理ステーション13〜17、18〜22、23〜27の少なくとも1つが、それぞれの並列分岐5〜9に配置されることが提案される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コーティング設備、特に自動車の車体塗装用のコーティング設備および独立請求項に示すような、コーティング設備の作動方法に関する。

【背景技術】

【0002】

例えば、自動車の車体や付属品のような部品を連続的に塗装する近年の塗装設備は、一般に、塗装または処理の各ステップが、順次実行される1または複数の塗装ラインを備えている。このため、塗装される部品は、塗装設備と各処理ステーションを通り、直線状の搬送経路に沿って搬送される。一般に、このような塗装設備は、”ライン追跡”モード、つまり、塗装される部品が各処理ステーションを通る塗装ラインと搬送経路に沿って連続的に搬送されるモードで作動する。また、このような塗装設備が、”ストップ・アンド・ゴー”モード、つまり、塗装される部品が塗装ラインに沿って、順次搬送されるモードで作動することも知られている。いずれの場合も、ベルトの速度と連続する部品の間隔によって、塗装設備の能力が決定される。

【0003】

塗装装置に要求される能力によって、これに必要な噴霧器の台数も決まり、また、必要な塗装ロボットや機械の台数も決まる。必要とされる塗装ロボットや機械の台数は、各塗装ゾーンの長さに影響を与えるので、塗装ライン全体の長さにもその影響を与える。

【0004】

ベルト速度とサイクルタイムが増加すれば、必要な塗装結果を得るためには、より多くの塗装ロボットを使用しなければならない。しかしながら、塗装ロボットの台数が増えるということは、塗装に係る実作業時間が減少することを意味するので、その結果、各塗装ロボットの効率は低下する。例えば、ベルト速度とサイクルタイムが増加すると、各塗装ロボットの非使用時間(無駄時間)に対する実作業時間の比率は悪くなる。また、塗装ロボットの台数の増加とそれによる噴霧器の台数の増加は、塗装色あるいは塗装対象を切り替える度に生じる塗料の損失を大きくし、さらなる効率の低下につながる。

【0005】

前記塗装設備をストップ・アンド・ゴーモードで運転する場合には、最も塗装に手間がかかる車型に、塗装ライン全体のサイクルタイムを適合させなければならないという不都合もある。例えば、塗装に大きな手間がかかる高級リムジンと手間がかからない簡易な自動車の両方が、単一の塗装ラインで塗装されるようにすると、前記高級リムジンに対する塗装の手間が大きいので、実施可能な最大サイクルタイムは、前記高級リムジンによって制限される。その結果、塗装工程全体の速度が低下する。

【0006】

また、前述した公知の塗装設備は、塗料の送給路が分かれている。そのため、すべてのタッピングポイントを接続しなければならないので、塗装設備が複雑で高価になるという問題もある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、本発明は、適切に改善された塗装設備を提供することを目的とする。

【課題を解決するための手段】

【0008】

この目的は、独立項に記載された、本発明に係るコーティング設備とその作動方法によって達成される。

【0009】

本発明は、コーティング設備を通過する直線状の搬送経路を複数の並列分岐に分岐するという技術常識を包含する。なお、前記複数の並列分岐のそれぞれには、少なくとも1つの処理ステーションが配置される。

【0010】

本発明の文脈で用いられる”処理ステーション”という用語は、通常の意味で解釈されるべきであり、コーティング対象(車体など)が、例えば、フィラー、ベースコートまたはクリアコートのようなコーティング剤でコートされる塗装ステーションやブースに関連する。さらに、本発明の文脈で用いられる”処理ステーション”という用語は、コーティング工程の後にコーティング対象が乾く乾燥ステーションにも関連する。乾燥は、例えば、X線照射やプラズマ炉によって行われる。さらに、”処理ステーション”という用語は、コーティング対象が汚れを落とされ、脱脂され、洗浄され、燐酸化され、不動態化され、被覆され、曝露され、検査され、または修理されたり、ひびがシールされたりする処理ステーションをも包含する。

【0011】

本発明の文脈で用いられる”コーティング対象”という用語は、同様に、通常の意味で解釈されるべきであり、自動車の車体、自動車の車体の一部または付属品に限定されない。それどころか、本発明は、先行技術から知られているので、ここでの詳細な記載を要しないその他のコーティング対象のコーティングにも適している。

【0012】

さらに、本発明の文脈で用いられる”搬送経路の並列分岐”という用語は、各分枝が、幾何学的な意味で互いに平行に向かい合うという正確な幾何学的意味に限定されない。むしろ、この用語は、搬送経路の各分岐でコーティング対象の並列処理が可能であることだけを意味している。

【0013】

そのため、搬送経路の各分岐は、例えば搬送経路の中央分岐点から実質的に放射状に分岐することもできる。この場合、一方では、コーティング対象が中央分枝点を介して供給された後、搬送経路の各放射状の分岐の間で分配されてもよい。もっとも、その代わりに、コーティング対象が、搬送経路の各放射状の分岐を介して、分岐点を通り、さらに運搬されることもできる。ここで、任意の数の処理ステーション、例えば、3または8個の処理ステーションが、搬送経路の各放射状の分岐のそれぞれに配置されてもよい。

【0014】

本発明の実施形態の好ましい一例では、スイッチが、搬送経路の入口側の分岐点に配置されており、そのスイッチを介して、コーティング対象が、目的とする方法で、並列分岐の一つに供給されてもよい。このことにより、異なる分岐の間で各コーティング対象の分配が達成されると好都合である。

【0015】

搬送経路の並列分岐は、単一の搬送経路を形成するために出口側で再結合されると好ましく、前記単一の搬送経路上に、搬送経路の異なる並列分岐で先に処理された全てのコーティング対象が搬送されてもよい。

【0016】

さらに、コーティング対象がコーティング剤でコートされる少なくとも1つのコーティングステーションが、搬送経路の並列分岐のそれぞれに配置されると好ましい。その結果、例えば、塗装に手間がかかる自動車の車体が1つの分岐で塗装される一方で、塗装に手間がかからない自動車の車体は搬送経路の別の分岐で塗装され、コーティング設備全体の融通性が増すので都合がよい。この場合、塗装に手間がかからない自動車の車体を、独立したサイクルタイムまたはベルト速度で塗装できるので、塗装に手間がかかる自動車の車体に要する比較的長い処理時間によって、全塗装工程は減速されることがない。

【0017】

さらに、例えば、塗装ステーションおよび1または複数の蒸発乾燥ステーションのような複数の処理ステーションが、搬送経路の並列分岐のそれぞれで、一列に配置されてもよい。

【0018】

ある変形例では、この場合、同じ数の処理ステーションが、搬送経路の並列分岐のそれぞれに配置されてもよい。実質的に同じ塗装工程が並列経路で実行されていれば有益であり、前記塗装工程では、用いられる色のみがそれぞれ異なっている。

【0019】

一方、もう一つの変形例では、異なる数の処理ステーションが、搬送経路の並列分岐に配置される。異なる分岐で異なる塗装工程が実行されることになっていれば有益であり、前記塗装工程には、異なる数の処理ステーションを要する。

【0020】

本発明に係るコーティング設備の実施形態の一例では、入口側の蒸発乾燥ステーション、出口側の蒸発乾燥ステーションおよびそれらの間に配置されるコーティングステーションは、搬送経路の並列分岐の少なくとも一つに配置され、搬送方向に一列に配置される。

【0021】

このコーティング設備の作動中では、2つのコーティング対象は、搬送経路の適切な分岐に前後に並んで搬送されるので、出口側のコーティング対象は、入口側のコーティング対象が入口側の蒸発乾燥ステーションに配置される間に、中央コーティングステーションに配置される。コーティングステーションに配置されたコーティング対象は、コーティング剤でコートされる。

【0022】

このコーティング工程が終了すると、2つのコーティング対象は、1つの処理ステーションによって、連なって出口方向に搬送されるので、先にコートされたコーティング対象は、入口側の蒸発乾燥ステーションの待機位置に先に配置されたコーティング対象が、中央のコーティングステーションに搬送されている間に、出口側の蒸発乾燥ステーションに配置される。そして、第2のコーティング対象も、先にコートされたコーティング対象が、出口側の蒸発乾燥ステーションで乾く間に、コーティングステーションで、コーティング剤によりコートされる。

【0023】

この第2のコーティング工程が終了すると、2つのコーティング対象は、1つの処理ステーションによって後方に搬送されるので、第1のコーティング対象は、中央のコーティングステーションで先にコートされたコーティング対象が、入口側の蒸発乾燥ステーションに配置されている間に、再度コーティングステーションに配置される。この配置において、第2のコーティング対象は、第1のコーティング対象が中央のコーティングステーションで再度コーティング剤をコートされている間に、入口側の蒸発乾燥ステーションで乾く。

【0024】

このコーティング工程が終了すると、その後、2つのコーティング対象は、ある処理ステーションによって、再び連なって出口方向に搬送されるので、第1のコーティング対象は、入口側の蒸発乾燥ステーションで先に乾かされたコーティング対象が中央のコーティングステーションに搬送される間に、出口側の蒸発乾燥ステーションに配置される。その後、第2のコーティング対象も、第1のコーティング対象が出口側の蒸発乾燥ステーションで乾く間に、2回目のコートをされる。

【0025】

したがって、このように、2つのコーティング対象は、搬送経路の各々の分岐で、それぞれ交互にコートされて乾かされる。これにより、コーティング設備の高性能が保証される。したがって、搬送経路は、少なくとも並列分岐の一つでコーティング対象の二方向の搬送を実現する。

【0026】

さらに、搬送経路が、”ライン追跡”として知られる連続的なモードまたは”ストップ・アンド・ゴー”として知られる断続的な搬送モードを任意に実行してもよいことが言及されるべきである。これらのモードは、先行技術から知られるので、本願明細書では更なる詳細な記載を要しない。

【0027】

搬送経路が、一定の搬送速度または異なる搬送速度でそれぞれのコーティング対象を搬送することも本発明の範囲内において可能である。その結果、本発明に係るコーティング設備の融通性はかなり増す。例えば、搬送経路の各並列分岐での搬送速度を互いに独立させて、複雑なコーティング対象が、一つの分岐で遅い搬送速度で搬送される一方で、単純なコーティング対象は、搬送経路の別の分岐で速い搬送速度で搬送されるようにしてもよい。さらに、それぞれのコーティング対象の搬送速度を、互いに完全に独立させることもでき、このことは、分岐内または分岐前の両方に当て嵌まる。このように、例えば、連続するコーティング対象間の間隙を狭めたり広げたりするために、異なるコーティング対象に対する単一の搬送経路での搬送速度を、様々に変化させることが可能である。さらに、サイクルタイムや搬送速度を、それぞれのコーティング対象の塗装困難性に適合させてもよい。さらに、サイクルタイムや搬送速度を、車型、塗料の種類、色合い、塗装製造業者、要求される塗装品質および所定の品質特性に従って、変化させてもよい。したがって、本発明は、各工程ステップが、サイクルタイムを最適に利用できるようにするので、塗装設備の能力を向上させることができる。

【0028】

本発明の実施形態の好ましい一例として、搬送経路の2つの隣接する並列分岐の間に、2つの隣接する分岐で処理ステーションを作動するロボットが、少なくとも1台存在することがさらに提供される。その結果、1台のロボットが、2つの隣接する並列分岐で、単一の処理ステーションのみならず2つの隣接する処理ステーションを作動するので、必要なロボットの台数を減らすことができる。また、非活動状態にあるムダ時間に対する実作業時間の比率が改善されるので、各ロボットの効率が向上する。

【0029】

本発明の範囲内において、後述されるように、搬送経路の異なる並列分岐に、異なるコーティングステーションを配置してもよい。

【0030】

例えば、ウェットコートのコーティングステーションを、搬送経路のある分岐に配置して、パウダーコートのコーティングステーションを、搬送経路の別の分岐に配置する。このようにすれば、ウェットコートとパウダーコートの両者を、単一の塗装ラインで塗装することができる。

【0031】

さらに、この場合、色切換を行わずに要求頻度が高い色(”高消費色”)のコーティング剤のみを塗装する単色コーティングステーションを、搬送経路のある分岐に配置して、異なる色のコーティング剤を塗装する多色コーティングステーションを、搬送経路の別の分岐に配置することもできる。なお、現在の最も要求頻度が高い色は、ヨーロッパでは銀色であり、アジアでは白色であるが、単色コーティングステーションは、色切換に起因する損失や遅れを伴うことなく、最も要求頻度の高い色を塗布できる。それにも関わらず、同じ塗装ラインにおいて、搬送ラインの他の分岐でさらに他の色の塗装をすることができる。

【0032】

さらに、通常作動用の活動状態にあるコーティングステーションを、搬送経路のある分岐に配置して、予備作動用の非活動状態にあるコーティングステーションを、搬送経路の別の分岐に配置することも本発明の範囲において可能である。予備作動用に備えられるコーティングステーションは、例えば、活動状態にあるコーティングステーションが故障した場合には、故障したコーティングステーションの代わりに非活動状態にあるコーティングステーションを用いることによって、コーティング設備全体の塗装能力を維持できる。さらに、非活動状態にあるコーティングステーションは、新たな塗料と塗装システムを試験するために、連続生産条件下での塗装の試運転用に用いることもできる。非活動状態にあるコーティングステーションは、ロボットを再プログラムするいわゆる教示ブース(teaching booth)として使用することもできる。非活動状態にあるコーティングステーションで比較的長い数年の期間にわたって、塗装プログラムを最適化して、最適化された塗装プログラムを他のコーティングステーションに移植することもできる。

【0033】

さらに、車体用のコーティングステーションを搬送経路のある分岐に配置して、付属品(バンパーなど)用のコーティングステーションを、搬送経路の別の分岐に配置することも本発明の範囲内において可能である。これにより、それぞれのコーティング対象の要求に応じて、個々のコーティングステーションの最適化が達成されると好都合である。

【0034】

本発明の別の変形例では、特定の1つの色のコーティング剤のみをそれぞれ塗装する単色コーティングステーションが、搬送経路の各分岐のそれぞれに配置されている。また、関連するコーティングステーションからのコーティング剤だけを再使用する単色再利用装置が、この単色コーティングステーションのそれぞれに配置されている。また、この単色再利用工程によれば、得られたコーティング剤は、その単色組成ゆえに特に再使用にふさわしいという利点がもたらされる。また、単色コーティングステーションにもかかわらず、所望の色を備えるコーティングステーションを配置した搬送経路の異なる分岐の間で、コーティング対象を分配することによって、さらに異なる色を塗ることができる。

【0035】

本発明の実施形態の一例では、少なくとも1つのコーティングステーションは、2台のクリアコート用塗装ロボットと2台のベースコート用塗装ロボットを有しており、これらをハンドリングロボットとして用いることもできる。ベースコートを塗装している間は、クリアコート用塗装ロボットは、塗装用途には不要なので、例えば、車体のドアやボンネットを開けるために、ハンドリングロボットとして用いられる。また、クリアコートを塗装している間は、ベースコート用塗装ロボットは必要とされないので、塗装された車体のドアやボンネットを再度開けるために、ハンドリングロボットとして用いることができる。

【0036】

進入するコーティング対象を識別し、連続する処理ステーションと異なる並列分岐間での分配を制御するための中央読取点が、搬送経路上で分岐前に配置されると好ましい。例えば、中央読取点が、要求頻度が高い色(”高消費色”)で塗装される車体が搬送経路上に進入しているのを検知すれば、この車体を、目的とする方法で、高消費色で塗装するために備えられた搬送経路の分岐に供給できる。この場合、中央読取点は、分岐に進入するコーティング対象に関するデータを、中央塗装制御システムあるいは搬送経路の並列分岐の下流の処理ステーションに転送する。この中央塗装制御システムによって、搬送経路の各並列分岐に追加の読取点を要しないことが示されると好都合である。

【0037】

したがって、本発明に係るコーティング装置は、中央塗装制御システムによって制御されていると好ましい。この場合、中央制御ユニットが、全ての部品(塗装ブース、蒸発乾燥ステーション、コンベアーなど)に接続され、これらの部品を制御する完全なる中央制御の実施形態が実現できる。一方、これに代えて、各工程ステーションに複数の分配制御モジュールを割り当てるようにしてもよい。前記分配制御モジュールは、中央制御ユニットによって中央で一元化される。この場合、中央制御ユニットの機能は、分配制御モジュールの1つによって、実行されてもよい。

【0038】

前記制御は、いわゆる”押し原理(Push Principle)”あるいは”引き原理(Pull Principle)”を任意に選択して実行できる。”引き原理(Pull Principle)”では、各塗装ブースまたは関連のある分配制御モジュールによって、中央制御ユニットから望ましいコーティング対象が要求される。一方、”押し原理(Push Principle)”では、予め決められた最適化目標を考慮して、各コーティング対象が異なる塗装ブースでいかに最適に分配されるべきかを中央制御ユニットが計算し、それぞれの塗装ブースにコーティング対象を供給する。

【0039】

さらに、搬送経路の並列分岐にある処理ステーションの中で、空気状態を変化させることも本発明の範囲内において可能である。例えば、最適な空気状態は、温度、湿度および用いられる塗料システム(フィラー、ベースコートまたはクリアコート)によって低下する空気速度、噴霧器の種類(空気噴霧器、静電噴霧器または高速回転噴霧器)および色合いに応じて異なる。異なる空気状態にされた搬送経路の並列分岐を、それぞれ個別の要求に対して、最適な空気状態に適合できる。

【0040】

本発明に係るコーティング設備の別の利点は、各処理ステーションを標準モジュールとして形成することによって、出来る限りの設備技術の標準化がなされていることである。このように、コーティング設備は、各製造業者によって構築され、その後、製造業者の施設で顧客によって点検され、検査され、認可されることができる。したがって、この場合、装置が顧客に届いたときでなく、むしろ製造業者の施設ですでに動作可能になっている。その結果、以降の設定を、極めて簡単にできる。

【0041】

したがって、異なる処理ステーションは、圧縮空気、コーティング剤、洗浄剤、データライン、供給空気および抽出空気について、およびそれらをブースおよび/または電力供給用に準備することについて、均一な外部寸法および/または均一な接続を有すると好まく、それにより、各処理ステーションは、容易に他の処理ステーションに置き換えられる。

【0042】

さらに、塗装ラインに沿った搬送経路は、複数の並列分岐に一回のみ分岐するのではなく、むしろ複数回にわたって一列に分岐することが本発明の範囲内において可能である。

【0043】

乾燥ステーション、特にプラズマ乾燥ステーションまたは放射線硬化装置は、搬送方向において、コーティングステーションの後方となる搬送経路に配置されると好ましい。さらに、搬送経路が分岐していない場合でも、前記乾燥ステーションをこのように配置してもよい。

【0044】

搬送経路の異なる並列分岐にある処理ステーションが、異なる防爆システムおよび/または異なる防火システムを有することも本発明の範囲内において可能である。例えば、近年用いられる銀塗料などは、溶剤量が少ないので、火災または爆発の危険性がより低いことは明らかである。爆発あるいは発火する傾向が低い当該塗料(銀塗料など)が、搬送経路のある分岐で塗られれば、溶媒成分が高く、爆発や発火の危険性が高い異なる色が塗られる搬送経路の他の分岐に導入されるシステムと比べて、それほど複雑でない防火および防爆システムが、関連のあるコーティングステーションに導入されてもよい。極端な場合、ある分岐が、溶剤含有量が非常に少ないために爆発や火災の危険性がない塗料の塗装だけに使用されていれば、搬送経路の前記分岐に防爆および/または防火システムを備える必要はない。

【0045】

個々の塗装ステーションは、それぞれブース入口とブース出口を有する実質的に閉じたブースとして設計されると好ましく、ブース入口および/またはブース出口は、シャッター、特に回転シャッターで閉じられてもよい。この場合、シャッターは、搬送経路を介して許可無く人が塗装ブースに侵入することを禁ずると好ましい。さらに、シャッターによって、ブース内により好適に空気供給ができるので、その結果、塗装品質は向上する。

【0046】

塗装ブースに対するシャッターは、ロック装置によって固定されており、前記ロック装置は、例えば鍵、PINコード、指紋またはコードカードによって操作できる。

【0047】

さらに、一方で水を基材とする塗料用に、他方で溶剤を基材とする塗料用に、別々のコーティング剤供給システムを備えることも本発明の範囲内において可能である。2つの別々のコーティング剤供給システムは、同一の塗装ロボットまたは異なる塗装ロボットを供給してもよい。

【0048】

本発明の実施形態の好ましい例では、コーティング設備は、各処理ステーション(塗装ブースなど)に、コーティング剤またはその他の流体を供給する環状ラインまたは(さらに任意にピッグ技術(pig technology)を用いる)特殊な色供給ラインを有しており、前記処理ステーションは、先行技術からそういうものとして知られるように、一列または互いに隣り合って配置される。もっとも、本発明は、新しい種類の環状ラインのラインガイドを提供しており、そのラインガイドでは、環状ラインの送出ラインと戻りラインが、処理ステーションの列に沿ってそれぞれ実質的に直線状に布設されている。したがって、この場合、環状ラインの送出ラインおよび戻りラインは、反対方向で互いに平行に布設されるので、この構成によって、配管を短くでき、配管経路中の塗料を少なくでき、投資コストを減ずることができ、特殊な色の接続を容易にできる。

【0049】

この場合、環状ラインは、各処理ステーションで、それぞれエネルギー鎖放出口を有している。前記エネルギー鎖(ケーブルキャリアとしても知られる)は、独国特許出願公開第39 27 880号と欧州特許出願公開第0 842 706号明細書から知られるように、各処理ステーションの装置にコーティング剤や他の流体を供給するために、前記エネルギー鎖放出口に接続される。したがって、これらの特許出願の内容は、エネルギー鎖放出口の構造に関して、本願に実質的に包含される。もっとも、エネルギー鎖放出口は、各処理ステーションで中央に、つまり、処理ステーションの列に関して、および/または各処理ステーションに関して配置されるということが、ここでは新規である。

【0050】

本発明の文脈で用いられる”環状ライン”という用語は、通常の意味で解釈されるべきであり、例えば、パヴェル・シュヴェイダ(Pavel Svejda)著,ISBN3−87870−741−X”訴訟と申請手続き(Prozesse und Applikationsverfahren)”,2003年ヴィンセンツ社刊の107〜111頁の記載から知られるような単一管式システム、二重管式システムおよび三重管式システムを包含するので、この本の内容は、環状ラインシステムの構造に関して、本記載に包含される。さらに、環状ラインシステムは、欧州特許第1 369 182号明細書からも知ることができるので、前記文書の内容は、環状ラインシステムの構造に関して、本記載に実質的に包含される。

【0051】

本発明の実施形態の一例では、環状ラインの供給ラインが、処理ステーションの列に沿って、各処理ステーション周りで曲がりくねって布設される一方で、環状ラインの戻りラインは、各処理ステーションの列に沿って実質的に直線状に布設される。

【0052】

本発明の実施形態のさらなる一例では、環状ラインの送出ラインが、処理ステーションの列に沿って実質的に直線状に布設される一方で、環状ラインの戻りラインは、処理ステーションの列に沿って、各処理ステーションの周りで曲がりくねって布設される。

【0053】

本発明の一変形例では、曲がりくねった送出ラインや戻りラインは、隣接する処理ステーション間で、それぞれループを形成するので、曲がりくねった送出ラインや戻りラインは、処理ステーションの列の他方の側に変わることなく処理ステーションの列の一方の側で、それぞれ布設される。

【0054】

対照的に、本発明の別の変形例では、隣接する処理ステーションの間で、曲がりくねった送出ラインや戻りラインは、処理ステーションの列の一方の側から処理ステーションの列の反対側へ変わっている。

【0055】

処理ステーションが、先行技術にあるような、以下に簡潔に記載される多くの領域を有する塗装ブースであると好ましいことは前述の記載から明らかである。まず、塗装ブースは、塗装領域を有しており、前記塗装領域を通って各コーティング対象が搬送され、前記塗装領域中でコーティング対象がコートされる。この塗装領域の上に配置されるのは、新鮮な空気がフィルター天井を通って上方から下向きに塗装領域に吹き込まれる圧力室を形成するいわゆるプレナムである。さらに、塗装ブースは、塗装領域の下方にいわゆる洗浄領域を有し、この領域では、塗装領域からもたらされる余剰の塗装剤(”過剰飛散”)が洗浄される。その代わりに、フィルターを用いて乾式洗浄領域とすることもできる。このような乾式洗浄領域は、例えば、独国特許出願公開第10 2005 048 580号明細書から知られるので、この特許出願の内容は、本願の記述に包含される。

【0056】

最後に、塗装ブースは、塗装ブースを機械的に支持するブース支持部を有する。また、前記ブース支持部は、一般に洗浄領域の下方に配置される。

【0057】

本発明は、少なくとも部分的にプレナム、洗浄領域またはブース支持部を通って布設される新規な環状ラインのガイドも包含する。

【0058】

さらに、本発明は、上述のようなコーティング設備に関するだけでなく、そのようなコーティング設備の作動方法に関することが言及されるべきである。

【0059】

本発明に係る作動方法の手順では、複数のコーティング対象は、コーティング設備を通る搬送経路に沿って搬送され、複数の処理ステーション(塗装ステーション、蒸発乾燥ステーションなど)で処理されており、前記コーティング対象は、複数の搬送経路の並列分岐の間で分配され、処理ステーションの少なくとも1つに配置される。

【0060】

搬送経路上の異なる並列分岐の間でのコーティング対象の分配は、塗装工程の工程定義パラメーターに従って、行われてもよい。したがって、本発明に係る作動方法の手順では、搬送経路上の異なる分岐の間でコーティング対象を分配する場合に、工程定義パラメーターを決定し、その後に該パラメーターを考慮に入れて実行することが好ましい。

【0061】

例えば、塗装に手間がかかる高級車体は、塗装に手間がかからない簡易な車体とは異なる分岐で塗装し得るので、コーティング対象を分配するための工程定義パラメーターは、例えば、コートされるコーティング対象の種類(リムジン、ステーションワゴン、クーペ、コンバーティブル、ピックアップ、バン、ミニバン、スポーツ多目的車(SUV)または四輪駆動車など)とすることができる。

【0062】

さらに、コーティング対象を分配するための工程定義パラメーターは、塗料供給や個別の塗料であってもよい。これが重要となるのは、例えば、製造業者Aからの塗料は、塗料体積流量を450ml/分以下にするように規定され、異なる製造業者Bからの塗料は、塗料体積流量を300ml/分以下にするように規定されることがあるからである。これによって、異なる色を塗ると工程時間が異なったり、異なる製造業者から供給された塗料を同じ色合いに塗るのに工程時間が異なるという結果をもたらす。

【0063】

さらに、搬送経路での異なる並列分岐の間での塗装対象を分配するための工程定義パラメーターは、塗られるコーティング剤の色であってもよい。例えば、要求頻度の高い色(”高消費色”)は、搬送経路のある特定の分岐で塗られ、要求頻度の低い色(”低消費色”)は、搬送経路の他の分岐で塗られる。

【0064】

さらに、例えば、高級車体は簡単な自動車の車体よりも高品質に塗装されなければならないので、それぞれに要求されるコーティング品質が、工程定義パラメーターとして考慮されてもよい。したがって、品質の点で異なる塗装プロセスが、搬送経路の各分岐で生じてもよく、コーティング対象は、それぞれの品質要求に応じて関連する分岐の間で分配される。

【0065】

さらに、コーティング対象を分配するための工程定義パラメーターは、塗られるコーティング剤の種類であってもよい。例えば、パウダーコートとウェットコートが、あるコーティングラインで塗られてもよく、そのコーティングラインでは、コーティング対象が、所望のコーティングの種類に応じて、パウダーコートまたはウェットコートのいずれかが塗装される搬送経路の関連する分岐の間で分配される。

【0066】

さらに、塗られるコーティング剤の爆発の危険性および/または火災の危険性が、コーティング対象を分配するための工程定義パラメーターとして考慮されてもよい。例えば、火災や爆発の明らかな危険がないコーティング剤でコートされたコーティング対象が到達する場合、このコーティング対象は、防火および/または防爆システムを備えないコーティングステーションが設置された搬送経路の分岐に搬送される。一方で、火災または爆発の明らかな危険があるコーティング剤でコートされたコーティング対象(クリアコートなど)が到達した場合、このコーティング対象は、防火および/または防爆システムを備えるコーティングステーションが設置された搬送経路の分岐に搬送されるであろう。

【0067】

搬送経路の異なる並列分岐の間にコーティング対象を分配するときに、コーティング剤特有の塗装パラメーターが考慮されてもよい。

【0068】

本発明に係る作動方法の手順では、搬送経路の異なる分岐の間で、一方に自動車の車体が、他方に付属品が分配されてもよいので、搬送経路の異なる分岐とその上に配置される処理ステーションが、進入するコーティング対象の種類に関して最適化され得る。

【0069】

搬送経路の異なる分岐において、一方で要求頻度の高い色が、他方で要求頻度の低い色が塗られてもよいので、これに関して最適化することもできる。

【0070】

下流の製品エリアで定められる順序(最終組立作業のような)が、最適化目標として用いられてもよい。

【0071】

本発明に係る作動方法の手順では、進入するコーティング対象の識別は、搬送経路の分岐前に、中央読取テーションで行われると好ましい。前記中央読取ステーションでは、データが、中央読取ステーションから中央塗装制御システムへ転送されるので、搬送経路の各分岐に追加の読取ステーションを要しない。したがって、進入するコーティング対象を中央で識別する場合には、現時間を塗装制御過程として考慮できるように、現時間を測定し格納すると好ましい。そして、中央塗装制御システムは、搬送経路の異なる分岐間での分配と実行される工程ステップを考慮しながら、中央読取装置による識別結果と関連する時間に従って、進入する全てのコーティング対象のコーティング設備内での位置を連続的に決定すると好ましい。

【0072】

搬送経路のある分岐では、処理ステーションは作動、例えば、コーティング対象を塗り、乾燥する一方で、搬送経路の別の分岐では、別の処理ステーションを据え付け、取り除き、修理し、試験しあるいは訓練目的で用いることが、本発明に係る作動方法の範囲内で可能である。

【0073】

さらに、本発明の一変形例では、搬送経路の各分岐間でコーティング対象を分配する際に、各分岐での工程の進捗を考慮することが示される。例えば、搬送経路の並列分岐の1つにコーティング対象が配置されなかった場合、次に分岐に進入するコーティング対象を、この分岐に割り当てると都合がよい。このように、塗装ブースが空の状態になるのを防ぐことができる。

【0074】

さらに、発明の一変形例では、搬送経路上で進入するコーティング対象を、1または複数の先に定義された最適化目標に従って、搬送経路の各並列分岐の間で分配することを示している。

【0075】

例えば、色の損失あるいは色切換のための損失を最小にすることを最適化目標にしてもよい。進入するコーティング対象をある特定の色で塗装する場合、この分岐での色切換を不要にして、色切換による損失を無くすために、このコーティング対象を、同じ色がすでに塗装され、またはこれから塗装される搬送経路の分岐に割り当てると都合がよい。

【0076】

例えば、入口側および/または出口側でコーティング対象用の緩衝保管領域の大きさを最小にすることを別の最適化目標としてもよい。例えば、搬送経路に到達するコーティング対象は、所望の色が塗装される間、入口側の緩衝保管領域で待機しなければならない。この場合、中央塗装制御システムが、中央読取点を経由して、逐次到達するコーティング対象に所望の色を決定した後、そのコーティング対象は、入口側での待機時間と要求される緩衝保管領域の大きさが最小になるように各分岐間で分配される。

【0077】

コーティング対象を分配したときに、コーティング設備のコーティング能力を最大にすることを別の最適化目標とすることもできる。例えば、高消費色に割り付けるために、全ての分岐を割り当てれば、色切換による損失を低減できるので都合がよいが、高消費色をほとんど塗装する必要がない状況では、塗装能力は最適ではない。一方で、頻繁な色切換には、色切換時間が必要となるので、塗装装置全体の塗装能力は減少する。したがって、分岐に進入するコーティング対象は、塗装能力が最大になるように各並列分岐の間で分配されると好ましい。

【0078】

さらに、各コーティング対象を分配するときの最適化目標を、それぞれの種類で要求される生産量に応じて、異なる種類のコーティング対象の最適な分配がなされることとしてもよい。

【0079】

さらに、入口側の組立領域および/または出口側の最終組立作業領域からの要求項目に最適な方法で対応させるようにして、搬送経路の各並列分岐の間で、進入するコーティング対象の分配を最適化してもよい。

【0080】

最大限可能な塗装品質を得ることを、別の最適化目標とすることもできる。

【0081】

さらに、進入する対象は、いわゆる滑りの持続時間を最小にするように、あるいは少なくとも一時的に制限するように、搬送経路の並列分岐の間で分配されてもよい。

【0082】

最後に、保管時間が比較的長い場合に、コーティング剤の沈殿を避けるために、用いられるコーティング剤の保管時間を最小にしたり、少なくとも一時的に制限したりすることを、さらに別の最適化目標とすることもできる。

【0083】

前述の最適化目標のいくつかは、先に述べたように、互いに組み合わせられてもよい。そのため、それぞれの最適化目標に、異なる優先順位を割り当てると好ましく、異なるランクの最適化目標を段階に分けて、ソフトウェアによって最適化する。例えば、色損失を最小にすることを、第一義的な最適化目標であるとすると、塗装能力を最大にすることは、二義的な最適化目標に過ぎない。

【0084】

本発明は、コーティング対象がその間にさらに搬送されずに、複数の塗装工程のステップを、単一の塗装室で同一のコーティング対象(自動車の車体など)に順次実行するという概念を包含する。例えば、プライマーコート、ベースコートおよびクリアコートは、全く同一の塗装ブースで全く同一のコーティング対象に順次塗装されてもよい。さらに、内部塗装と外部塗装が、全く同一の塗装ブースで全く同一のコーティング対象に行われてもよい。

【0085】

更に有益な本発明の応用展開は、従属項に記載されており、図を参照しながら本発明の好ましい実施形態の例の記述とともに、以下により詳細に説明する。

【図面の簡単な説明】

【0086】

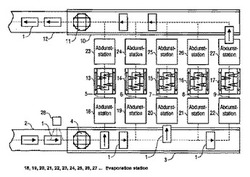

【図1】複数の並列分岐に分岐する搬送経路を備え、前記並列分岐のそれぞれに2台の蒸発乾燥ステーションと1台の塗装ステーションが設置される本発明に係るコーティング設備の概略図である。

【図2】(a)〜(f)は、図1に係るコーティング設備の搬送経路の各分岐についての異なる連続的な処理段階を示す図である。

【図3】搬送経路の2つの隣接する分岐で塗装ステーションを制御するロボットが、搬送経路の隣接する分岐の間に配置される図1に係る実施形態の変形例を示す図である。

【図4】高消費色が一方の搬送経路で塗装され、低消費色が搬送経路の別の分岐で塗装される図3に係る実施形態の変形例を示す図である。

【図5】パウダーコートが搬送経路のある分岐で塗装され、ウェットコートが搬送経路の他の分岐で塗装される図1に係る実施形態の変形例を示す図である。

【図6】車体が搬送経路のある分岐で塗装され、付属品のみが搬送経路の別の分岐で塗装される図5に係る実施形態の例の修正例を示す図である。

【図7】搬送経路が順次分岐する複数の分岐を有する本発明に係るコーティング装置を示す極めて簡略化された概略図である。

【図8】2台のクリアコート塗装ロボットと2台のベースコート塗装ロボットを備え、前記ロボットの全てがハンドリングロボットとしても用いられる塗装ステーションを示す図である。

【図9】単色コーティング設備と単色再利用装置を備える本発明に係るコーティング設備の分岐を示す図である。

【図10】搬送経路が順次分岐する複数の分岐を有するさらなる実施形態の例を示す概略図である。

【図11】異なる防爆システムが、搬送経路の個々の並列分岐に備えられる図1に係る実施形態の変形例を示す図である。

【図12】放射状パターンの搬送経路の各分岐を備える本発明に係るコーティング装置のさらなる実施形態の例を示す図である。

【図13】複数のプラズマ乾燥機を備える図1に係る実施形態の変形例を示す図である。

【図14A】直線状にラインガイドを備える新規な環状ラインの配置の種類を示す図である。

【図14B】曲がりくねったラインガイドを備えるさらなる環状ラインの配置を示す図である。

【図14C】曲がりくねったラインガイドを備える代替の環状ラインの配置を示す図である。

【発明を実施するための形態】

【0087】

図1は、自動車の車体1を塗装するための本発明に係る塗装設備の一部を示しており、自動車の車体1は、入口側の直線状の搬送経路2を経由して供給される。搬送経路2は、車体1を垂直方向に対して90°回転する回転装置4を入口側に有する横行区間3に通じていて、横行区間3上の自動車の車体1は、運搬方向に直角に向けられる。

【0088】

横行区間3は、入口側の搬送経路2から続いて形成される複数の並列分岐5〜9の間で、自動車の車体1を分配するためのスイッチとして用いられる。このため、横行区間3は、所望の分岐5〜9の前まで自動車の車体1を搬送する。その結果、自動車の車体1は、所望の分岐5〜9に向けて横行区間3に対して直角に搬送される。

【0089】

搬送経路2の各並列分岐5〜9は、出口側では、別の横行区間10に通じている。また、横行区間10は、出口側に回転装置11を有している。横行区間10を離れるときに、回転装置11は、横行通路10によって送出される自動車の車体1を、再び垂直方向に対して90°回転し、搬送方向に対して再び平行にする。

【0090】

そして最後に、自動車の車体1は、出口側で搬送経路12に入り、搬送経路12を経由して、公知の手段で遠方まで搬送される。

【0091】

塗装ブース13〜17が、各並列分岐5〜9のそれぞれに配置されているので、分岐5〜9のそれぞれで車体1を塗装できる。

【0092】

さらに、入口側の蒸発乾燥ステーション18〜22と出口側の蒸発乾燥ステーション23〜27が、並列分岐5〜9のそれぞれに設置される。

【0093】

図は、進入する自動車の車体1を識別する中央読取ステーション28も示している。進入する自動車の車体1を、異なる分岐5〜9の間で最適に分配できるので、進入する自動車の車体1の識別は、塗装設備全体の中央制御にとって重要である。

【0094】

例えば、色切換による損失を最小にすると望ましい。これは、分岐5〜9で所望の色が既に塗装されているように、進入する自動車の車体1を分配することによって達成でき、前記分岐での色切換を要しない。

【0095】

さて、ここで上述され図1に示された塗装設備の作動モードを、図2(a)〜図2(f)を参照して説明する。なお、簡略化のために、分岐5のみを示すが、その他の分岐6〜9でも同様に作動される。

【0096】

図2(a)は、開始時の塗装設備の分岐5の状態を示している。このときに、2台の蒸発乾燥ステーション18,23または塗装ブース13のいずれにも自動車の車体はない。

【0097】

図2(b)に示すように、横行区間3は、2台の自動車の車体AとBを分岐5に順次搬送して、自動車の車体Aを塗装ブース13に配置し、自動車の車体Bを蒸発乾燥ステーション18に配置する。この段階では、自動車の車体Aが塗装ブース13で塗装される一方で、自動車の車体Bは蒸発乾燥ステーション18で待機している。

【0098】

図2(c)に示すように、2台の自動車の車体AとBは、分岐5でステーション1個分ずつ出口方向にさらに搬送され、自動車の車体Aは出口側の蒸発乾燥ステーション23に配置され、自動車の車体Bは塗装ブース13に配置される。この段階では、先に塗装された自動車の車体Aが蒸発乾燥ステーション23で乾かされる一方で、自動車の車体Bは、塗装ブース13で初めて塗装される。

【0099】

図2(d)に示すように、その後、2台の自動車の車体AとBは、分岐5でステーション1個分ずつ後方に搬送されるので、自動車の車体Aは再び塗装ブース13に配置され、自動車の車体Bは入口側の蒸発乾燥ステーション18に配置される。自動車の車体Aが塗装ブース13で2回目の塗装をされる一方で、先に1回目の塗装をされた自動車の車体Bは、入口側の蒸発乾燥ステーション18で乾く。

【0100】

図2(e)に示すように、2台の自動車の車体AとBは、再び出口方向にステーション1個分ずつ搬送され、自動車の車体Aは出口側の蒸発乾燥ステーション23に設置され、自動車の車体Bは塗装ブース13に設置される。この段階では、先に2回目の塗装をされた自動車の車体Aが、出口側の蒸発乾燥ステーション23で乾く一方で、自動車の車体Bは塗装ブース13で2回目の塗装をされる。

【0101】

最後に、図2(f)に示すように、2回目の塗装工程が終了したら、2台の自動車の車体AとBは、分岐5から遠くに搬送され、自動車の車体A、Bまたは1は、2台の蒸発分離ステーション18,23および塗装ブース13に配置されなくなる。

【0102】

図3に示す実施形態の例は、前述するとともに、図1および図2(a)〜図2(f)に示した実施形態の例に多くが共通するので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0103】

この実施形態の例は、塗装ロボットRとハンドリングロボットHを隣接する塗装ブース13〜17の間のそれぞれに配置していることを特徴としている。ハンドリングロボットHと塗装ロボットRは、2基の隣接する塗装ブース13〜17を処理する。このため、各塗装ブース13〜17は、十分近くに近接して配置されるので、2基の隣接する塗装ブース13〜17は、それらの間に配置されるハンドリングロボットHと塗装ロボットRの範囲内にそれぞれ設置される。

【0104】

これによって、多数のロボットの省略を可能にするという利点がもたらされる。

【0105】

図4に示される実施形態の例は、前述するとともに、図3で示された実施形態の例に多くが共通するので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0106】

この実施形態の例は、塗装ブース13が、最も要求頻度が高い塗料、現在ヨーロッパでは銀色、アジアでは白色を専ら塗装するものであることを特徴とする。したがって、この実施形態の例では、塗装ブース13は色切換装置を有しない。それゆえ、中央読取装置28が、進入した自動車の車体1が銀色に塗装される予定であることを入口側で検知したら、横行区間3は、関連する自動車の車体1を分岐5に搬送するように作動する。

【0107】

これに対して、この実施形態の例の分岐6は、要求頻度が高い色(”高消費色”)を塗装するのに用いられる。分岐6の塗装ブース14は、分岐5の塗装ブース13とは違って、異なる使用頻度が高い色の間での色切換を行う。

【0108】

またこれに対して、分岐7と8の塗装ブース15と16は、要求頻度が高い色(”高消費色”)の塗装と、要求頻度が低い色(”低消費色”)の塗装のそれぞれに用いられるブースである。

【0109】

最後に、この実施形態の例は、分岐9を予備としてのみ用い、通常の塗装処理の間は必要としないことも特徴としている。

【0110】

したがって、分岐9の塗装ブース17は、例えば、塗装設備全体の能力に影響を及ぼすことなく、メンテナンス目的用や予備ワーク用に用いることができる。

【0111】

図5は、本発明に係る塗装設備のさらなる実施形態の例を示しており、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0112】

この実施形態の例は、分岐5と6の塗装ブース13と14がパワーコートのみを塗る一方で、分岐7と8の塗装ブース15と16はウェットコートのみを塗ることを特徴としている。そのため、この実施形態の例のコーティング装置は、パワーコートとウェットコートを任意に塗装できる。中央読取ステーション28が、進入した自動車の車体1がパワーコートで塗装される予定であることを検知したら、中央塗装制御システムは、横行区間3を作動させ、自動車の車体1を分岐5または分岐6のいずれかに搬送する。また、中央読取ステーション28が、進入した自動車の車体1がウェットコートで塗装される予定であることを検知したら、中央塗装制御システムは、横行区間3を作動させ、この自動車の車体1を分岐7または分岐8のいずれかに搬送する。

【0113】

図6に示される実施例もまた、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0114】

この実施形態の例は、分岐5、6および7の塗装ブース13、14および15が、自動車の車体1の塗装だけに用いられる一方で、分岐8の塗装ブース16が付属品の塗装だけに用いられることを特徴としている。したがって、塗装ブース16は、付属品を塗装する特定の要求項目に対して最適化する一方で、他の塗装ブース13〜15は、自動車の車体1を塗装する特定の要求項目に対して最適化する。

【0115】

図7は、本発明に係るコーティング設備のさらなる実施形態の例を、ごく簡略に概念図で示している。

【0116】

さて、入口側の搬送経路29は、4つの並列分岐30〜33に分岐している。これらは、出口側で再結合して共通の搬送経路34を形成する。共通の搬送経路34は、3つの並列分岐35、36および37に再び分岐し、これらは、出口側でもう一度再結合して共通の搬送経路38を形成する。

【0117】

先に図1と図2(a)〜図2(f)を参照して説明したように、分岐30〜33のそれぞれには、2つの蒸発分離ステーションとそれらの間に配置された塗装ブースが一列に配置される。

【0118】

これに対して、先行技術からそういうものとして知られるように、コーティング対象を乾燥するプラズマ乾燥機が、分岐35〜37のそれぞれに配置される。

【0119】

図8は、自動車の車体40を塗装するための塗装ブース39の簡略化された実施形態の例を示している。自動車の車体40は、塗装ブース39を通る搬送経路41に沿って搬送される。搬送経路41は、例えば、上述したように、複数の並列分岐の1つであってもよい。

【0120】

2台のクリアコート塗装ロボット42、43と2台のベースコート塗装ロボット44、45が、塗装ブース39に配置される。2つのクリアコート塗装ロボット42、43および2つのベースコート塗装ロボット44、45のいずれも、ハンドリングロボットとして用いることができる。図8では、2台のクリアコート塗装ロボット42、43が、自動車の車体40にクリアコートを塗っている一方で、2台のベースコート塗装ロボット44、45は、ベースコートを塗る代わりに自動車の車体40のドア46、47を開けるハンドリングロボットして用いられている。

【0121】

図9は、搬送経路48を有する本発明に係るコーティング設備についてのさらなる実施形態の例を示している。搬送経路48には、2つの蒸発分離ステーション49、50と単色の塗装ステーション51が、一列に配置されている。ここでは、塗装ステーション51は、パウダー供給装置52によって供給されるパウダーコートを塗るために用いられていて、パウダー供給装置52には、新品のパウダーに再利用パウダーを一部加えたものが供給される。

【0122】

再利用パウダーは、塗装ステーション51において、パウダー再利用装置53によって回収される。回収された再利用パウダーは単色であり、再使用するのに極めて適しているので、都合がよい。

【0123】

図10は、本発明に係るコーティング装置のさらなる実施形態の例を示しており、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0124】

この実施形態の例は、横行装置3が4つの並列分岐に車体1を供給することを特徴としている。塗装ブース58〜61および蒸発乾燥ステーション62〜65が、並列分岐54〜57のそれぞれに配置されている。

【0125】

分岐54〜57は、4つの並列分岐67〜70に自動車の車体1を順に供給する追加の横行区間66に通じている。プラズマ炉71〜74が、並列分岐67〜70のそれぞれに配置される。

【0126】

最後に、図11は、本発明に係る塗装装置の実施形態の例を再度示しているが、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0127】

この実施形態の例は、溶剤を少量しか含まないので火災および/または爆発の危険性が低い銀色等の高消費色を塗装ブース13で塗ることを特徴としている。したがって、塗装ブース13は、防爆システムを有しない。

【0128】

これに対して、塗装ブース14〜16は、溶剤含有量が多く、そのために火災および/または爆発の危険性がより高いその他の色を塗るために用いられるので、塗装ブース14〜16は、防爆システムを備える。なお、この防爆システムは、先行技術からそういうものとして知られるため、ここでのさらなる詳細な記載を要しない。

【0129】

図12は、本発明に係る自動車の車体の部品を塗装するための塗装設備の実施形態の代替例を示している。

【0130】

昇降動作を介して個々のコーティング対象を供給する螺旋状昇降機75が中央に配置される。なお、この螺旋状昇降機75は、先行技術からそういうものとして知られている。

【0131】

各コーティング対象は、放射状に布設された8つの搬送経路の分岐76の間で分配され、3つの処理ステーション77、78、79が各分岐76のそれぞれに配置されている。この実施形態の例では、処理ステーション78は塗装ブースであり、処理ステーション77、79は蒸発分離ステーションである。もっとも、処理ステーション77〜79は、先に詳述された他の処理ステーションであってもよい。

【0132】

搬送経路の各放射状分岐76は、出口側で星形配置の外縁に備えられ、各コーティング対象を周方向に二方向に運搬できる共通の環状コンベアー80に適している。環状コンベアー80は、搬送経路の各放射状分岐76の開口点のそれぞれに回転装置81を有しており、各コーティング対象は、回転装置81によって高さ軸周りに、それぞれ回転されて、環状コンベアー80の運搬方向に向けられることができる。

【0133】

最後に、図13は、図1に示される実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0134】

この実施形態の例は、それぞれのプラズマ炉82、83が2つの塗装ブース13、14の代わりに備えられていることを特徴としている。

【0135】

図14Aは、本発明に係る環状ラインの配置を示している。この環状ラインは、複数の塗装ブース84〜87に割り当てられるコーティング剤を供給する。

【0136】

図に示すように、塗装ブース84〜87は、互いに隣り合って横一列に配置され、複数の並列分岐88〜91にそれぞれ置かれている。塗装されるコーティング対象(自動車の車体など)は、塗装ブース84〜87を通る分岐88〜91に沿って、矢印の方向に搬送される。

【0137】

ここで、コーティング剤は、送出ライン93と戻りライン94を有する環状ライン92を通って供給される。送出ライン93および戻りライン94は、塗装ブース84〜87の列に沿って直線状に布設され、コーティング剤は、送出ライン93と戻りライン94でそれぞれ矢印方向に流れる。

【0138】

塗装ブース84〜87のそれぞれには、環状ライン92が、ケーブルキャリア出口95〜98を有している。ケーブルキャリア出口には、各種の塗装装置(回転噴霧器、スプレーガンなど)が、例えば、独国特許出願公開第39 27 880号明細書から知られるありふれた方法でケーブルキャリアにより接続され得る。

【0139】

この場合、各ケーブルキャリア出口95〜98が、塗装ブース84〜87の列に関して中央に配置されるので、環状ライン92は、各塗装ブース84〜87の周りで曲がりくねって誘導されることはない。

【0140】

図14Bは、環状ライン92の代替のラインガイドを示しており、この実施形態の例は、前述するとともに、図14Aに示した実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0141】

この実施形態の例は、環状ライン92の戻りライン94が曲がりくねって誘導されることを特徴としている。戻りライン94が、隣接する塗装ブース間にループを、その都度形成するので、戻りライン94は、塗装ブース84〜87の列の一方の側で布設される。

【0142】

また、この実施形態の例では、環状ライン92の送出ライン93は、塗装ブース84〜87の列に沿って直線状に布設される。もっとも、この場合、外側のライン93は、塗装ブース84〜87の列の後方で搬送方向に布設され、ケーブルキャリア出口95〜98と外側のライン93が、スタブ線を通って、それぞれ接続されるので、ケーブルキャリア出口95〜98も塗装ブース84〜87の後側で横方向に配置される。

【0143】

図14Cは、実現可能な環状ライン92のラインガイドのさらなる実施形態の例を示しており、この実施形態の例は、部分的に前述するとともに、図14Aおよび14Bに示した実施形態の例に共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0144】

この実施形態の例は、環状ライン92の戻りライン94が、塗装ブース84〜87の列に沿って直線状に誘導されることを特徴としている。戻りライン94は、塗装ブース84〜87の列の前側で搬送方向に配置される。

【0145】

一方、この実施形態の例では、送出ライン93は、塗装ブース84〜87の列に沿って曲がりくねって誘導されており、各ケーブルキャリア出口95〜98は、塗装ブース84〜87の後側で搬送方向に向けて、その都度配置される。

【0146】

上述の種々の環状ライン配置の実施形態の例では、環状ライン92は、プレナム、洗浄領域、ブース支持部あるいは塗装ブース84〜87のその他の要素に、任意に配置される。図14Aに示されるような環状ライン92の中央配置に関して、環状ライン92が、塗装ブースの塗装領域の上方または塗装ブースの塗装領域の下方のいずれかに布設されるので、環状ライン92は塗装ブースの開断面を減じない。

【0147】

本発明は、上述した好ましい実施形態の例に限定されるものではない。むしろ、同様に発明の概念を利用しており、それゆえに保護の範囲に属する数多くの変形および修正が可能である。

【0148】

さらに、本発明は、搬送経路を複数の並列分岐に分岐することについての上位概念の他に、種々の上述の変形についての保護をも請求するものである。

【符号の説明】

【0149】

1 自動車の車体

2 搬送経路

3 横行区間

4 回転装置

5,6,7,8,9 搬送経路の分岐

10 横行区間

11 回転装置

12 搬送経路

13,14,15,16,17 塗装ブース

18,19,20,21,22 入口側の蒸発乾燥ステーション

23,24,25,26,27 出口側の蒸発乾燥ステーション

28 読取ステーション

29 入口側の搬送経路

30,31,32,33 分岐

34 共通搬送経路

35,36,37 並列分岐

38 共通搬送経路

39 塗装ブース

40 自動車の車体

41 搬送経路

42,43 クリアコート塗装ロボット

44,45 ベースコート塗装ロボット

46,47 ドア

48 搬送経路

49,50 蒸発乾燥ステーション

51 塗装ステーション

52 パウダー供給装置

53 パウダー再利用装置

54,55,56,57 並列分岐

58,59,60,61 塗装ブース

62,63,64,65 蒸発乾燥ステーション

66 横行区間

67,68,69,70 並列分岐

71,72,73,74 プラズマ炉

75 螺旋状昇降機

76 搬送経路の分岐

77,78,79 処理ステーション

80 環状コンベアー

81 回転装置

82,83 プラズマ炉

84,85,86,87 塗装ブース

88,89,90,91 分岐

92 環状ライン

93 送出ライン

94 戻りライン

95,96,97,98 エネルギー鎖出口

A,B 自動車の車体

H ハンドリングロボット

R 塗装ロボット

【技術分野】

【0001】

本発明は、コーティング設備、特に自動車の車体塗装用のコーティング設備および独立請求項に示すような、コーティング設備の作動方法に関する。

【背景技術】

【0002】

例えば、自動車の車体や付属品のような部品を連続的に塗装する近年の塗装設備は、一般に、塗装または処理の各ステップが、順次実行される1または複数の塗装ラインを備えている。このため、塗装される部品は、塗装設備と各処理ステーションを通り、直線状の搬送経路に沿って搬送される。一般に、このような塗装設備は、”ライン追跡”モード、つまり、塗装される部品が各処理ステーションを通る塗装ラインと搬送経路に沿って連続的に搬送されるモードで作動する。また、このような塗装設備が、”ストップ・アンド・ゴー”モード、つまり、塗装される部品が塗装ラインに沿って、順次搬送されるモードで作動することも知られている。いずれの場合も、ベルトの速度と連続する部品の間隔によって、塗装設備の能力が決定される。

【0003】

塗装装置に要求される能力によって、これに必要な噴霧器の台数も決まり、また、必要な塗装ロボットや機械の台数も決まる。必要とされる塗装ロボットや機械の台数は、各塗装ゾーンの長さに影響を与えるので、塗装ライン全体の長さにもその影響を与える。

【0004】

ベルト速度とサイクルタイムが増加すれば、必要な塗装結果を得るためには、より多くの塗装ロボットを使用しなければならない。しかしながら、塗装ロボットの台数が増えるということは、塗装に係る実作業時間が減少することを意味するので、その結果、各塗装ロボットの効率は低下する。例えば、ベルト速度とサイクルタイムが増加すると、各塗装ロボットの非使用時間(無駄時間)に対する実作業時間の比率は悪くなる。また、塗装ロボットの台数の増加とそれによる噴霧器の台数の増加は、塗装色あるいは塗装対象を切り替える度に生じる塗料の損失を大きくし、さらなる効率の低下につながる。

【0005】

前記塗装設備をストップ・アンド・ゴーモードで運転する場合には、最も塗装に手間がかかる車型に、塗装ライン全体のサイクルタイムを適合させなければならないという不都合もある。例えば、塗装に大きな手間がかかる高級リムジンと手間がかからない簡易な自動車の両方が、単一の塗装ラインで塗装されるようにすると、前記高級リムジンに対する塗装の手間が大きいので、実施可能な最大サイクルタイムは、前記高級リムジンによって制限される。その結果、塗装工程全体の速度が低下する。

【0006】

また、前述した公知の塗装設備は、塗料の送給路が分かれている。そのため、すべてのタッピングポイントを接続しなければならないので、塗装設備が複雑で高価になるという問題もある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、本発明は、適切に改善された塗装設備を提供することを目的とする。

【課題を解決するための手段】

【0008】

この目的は、独立項に記載された、本発明に係るコーティング設備とその作動方法によって達成される。

【0009】

本発明は、コーティング設備を通過する直線状の搬送経路を複数の並列分岐に分岐するという技術常識を包含する。なお、前記複数の並列分岐のそれぞれには、少なくとも1つの処理ステーションが配置される。

【0010】

本発明の文脈で用いられる”処理ステーション”という用語は、通常の意味で解釈されるべきであり、コーティング対象(車体など)が、例えば、フィラー、ベースコートまたはクリアコートのようなコーティング剤でコートされる塗装ステーションやブースに関連する。さらに、本発明の文脈で用いられる”処理ステーション”という用語は、コーティング工程の後にコーティング対象が乾く乾燥ステーションにも関連する。乾燥は、例えば、X線照射やプラズマ炉によって行われる。さらに、”処理ステーション”という用語は、コーティング対象が汚れを落とされ、脱脂され、洗浄され、燐酸化され、不動態化され、被覆され、曝露され、検査され、または修理されたり、ひびがシールされたりする処理ステーションをも包含する。

【0011】

本発明の文脈で用いられる”コーティング対象”という用語は、同様に、通常の意味で解釈されるべきであり、自動車の車体、自動車の車体の一部または付属品に限定されない。それどころか、本発明は、先行技術から知られているので、ここでの詳細な記載を要しないその他のコーティング対象のコーティングにも適している。

【0012】

さらに、本発明の文脈で用いられる”搬送経路の並列分岐”という用語は、各分枝が、幾何学的な意味で互いに平行に向かい合うという正確な幾何学的意味に限定されない。むしろ、この用語は、搬送経路の各分岐でコーティング対象の並列処理が可能であることだけを意味している。

【0013】

そのため、搬送経路の各分岐は、例えば搬送経路の中央分岐点から実質的に放射状に分岐することもできる。この場合、一方では、コーティング対象が中央分枝点を介して供給された後、搬送経路の各放射状の分岐の間で分配されてもよい。もっとも、その代わりに、コーティング対象が、搬送経路の各放射状の分岐を介して、分岐点を通り、さらに運搬されることもできる。ここで、任意の数の処理ステーション、例えば、3または8個の処理ステーションが、搬送経路の各放射状の分岐のそれぞれに配置されてもよい。

【0014】

本発明の実施形態の好ましい一例では、スイッチが、搬送経路の入口側の分岐点に配置されており、そのスイッチを介して、コーティング対象が、目的とする方法で、並列分岐の一つに供給されてもよい。このことにより、異なる分岐の間で各コーティング対象の分配が達成されると好都合である。

【0015】

搬送経路の並列分岐は、単一の搬送経路を形成するために出口側で再結合されると好ましく、前記単一の搬送経路上に、搬送経路の異なる並列分岐で先に処理された全てのコーティング対象が搬送されてもよい。

【0016】

さらに、コーティング対象がコーティング剤でコートされる少なくとも1つのコーティングステーションが、搬送経路の並列分岐のそれぞれに配置されると好ましい。その結果、例えば、塗装に手間がかかる自動車の車体が1つの分岐で塗装される一方で、塗装に手間がかからない自動車の車体は搬送経路の別の分岐で塗装され、コーティング設備全体の融通性が増すので都合がよい。この場合、塗装に手間がかからない自動車の車体を、独立したサイクルタイムまたはベルト速度で塗装できるので、塗装に手間がかかる自動車の車体に要する比較的長い処理時間によって、全塗装工程は減速されることがない。

【0017】

さらに、例えば、塗装ステーションおよび1または複数の蒸発乾燥ステーションのような複数の処理ステーションが、搬送経路の並列分岐のそれぞれで、一列に配置されてもよい。

【0018】

ある変形例では、この場合、同じ数の処理ステーションが、搬送経路の並列分岐のそれぞれに配置されてもよい。実質的に同じ塗装工程が並列経路で実行されていれば有益であり、前記塗装工程では、用いられる色のみがそれぞれ異なっている。

【0019】

一方、もう一つの変形例では、異なる数の処理ステーションが、搬送経路の並列分岐に配置される。異なる分岐で異なる塗装工程が実行されることになっていれば有益であり、前記塗装工程には、異なる数の処理ステーションを要する。

【0020】

本発明に係るコーティング設備の実施形態の一例では、入口側の蒸発乾燥ステーション、出口側の蒸発乾燥ステーションおよびそれらの間に配置されるコーティングステーションは、搬送経路の並列分岐の少なくとも一つに配置され、搬送方向に一列に配置される。

【0021】

このコーティング設備の作動中では、2つのコーティング対象は、搬送経路の適切な分岐に前後に並んで搬送されるので、出口側のコーティング対象は、入口側のコーティング対象が入口側の蒸発乾燥ステーションに配置される間に、中央コーティングステーションに配置される。コーティングステーションに配置されたコーティング対象は、コーティング剤でコートされる。

【0022】

このコーティング工程が終了すると、2つのコーティング対象は、1つの処理ステーションによって、連なって出口方向に搬送されるので、先にコートされたコーティング対象は、入口側の蒸発乾燥ステーションの待機位置に先に配置されたコーティング対象が、中央のコーティングステーションに搬送されている間に、出口側の蒸発乾燥ステーションに配置される。そして、第2のコーティング対象も、先にコートされたコーティング対象が、出口側の蒸発乾燥ステーションで乾く間に、コーティングステーションで、コーティング剤によりコートされる。

【0023】

この第2のコーティング工程が終了すると、2つのコーティング対象は、1つの処理ステーションによって後方に搬送されるので、第1のコーティング対象は、中央のコーティングステーションで先にコートされたコーティング対象が、入口側の蒸発乾燥ステーションに配置されている間に、再度コーティングステーションに配置される。この配置において、第2のコーティング対象は、第1のコーティング対象が中央のコーティングステーションで再度コーティング剤をコートされている間に、入口側の蒸発乾燥ステーションで乾く。

【0024】

このコーティング工程が終了すると、その後、2つのコーティング対象は、ある処理ステーションによって、再び連なって出口方向に搬送されるので、第1のコーティング対象は、入口側の蒸発乾燥ステーションで先に乾かされたコーティング対象が中央のコーティングステーションに搬送される間に、出口側の蒸発乾燥ステーションに配置される。その後、第2のコーティング対象も、第1のコーティング対象が出口側の蒸発乾燥ステーションで乾く間に、2回目のコートをされる。

【0025】

したがって、このように、2つのコーティング対象は、搬送経路の各々の分岐で、それぞれ交互にコートされて乾かされる。これにより、コーティング設備の高性能が保証される。したがって、搬送経路は、少なくとも並列分岐の一つでコーティング対象の二方向の搬送を実現する。

【0026】

さらに、搬送経路が、”ライン追跡”として知られる連続的なモードまたは”ストップ・アンド・ゴー”として知られる断続的な搬送モードを任意に実行してもよいことが言及されるべきである。これらのモードは、先行技術から知られるので、本願明細書では更なる詳細な記載を要しない。

【0027】

搬送経路が、一定の搬送速度または異なる搬送速度でそれぞれのコーティング対象を搬送することも本発明の範囲内において可能である。その結果、本発明に係るコーティング設備の融通性はかなり増す。例えば、搬送経路の各並列分岐での搬送速度を互いに独立させて、複雑なコーティング対象が、一つの分岐で遅い搬送速度で搬送される一方で、単純なコーティング対象は、搬送経路の別の分岐で速い搬送速度で搬送されるようにしてもよい。さらに、それぞれのコーティング対象の搬送速度を、互いに完全に独立させることもでき、このことは、分岐内または分岐前の両方に当て嵌まる。このように、例えば、連続するコーティング対象間の間隙を狭めたり広げたりするために、異なるコーティング対象に対する単一の搬送経路での搬送速度を、様々に変化させることが可能である。さらに、サイクルタイムや搬送速度を、それぞれのコーティング対象の塗装困難性に適合させてもよい。さらに、サイクルタイムや搬送速度を、車型、塗料の種類、色合い、塗装製造業者、要求される塗装品質および所定の品質特性に従って、変化させてもよい。したがって、本発明は、各工程ステップが、サイクルタイムを最適に利用できるようにするので、塗装設備の能力を向上させることができる。

【0028】

本発明の実施形態の好ましい一例として、搬送経路の2つの隣接する並列分岐の間に、2つの隣接する分岐で処理ステーションを作動するロボットが、少なくとも1台存在することがさらに提供される。その結果、1台のロボットが、2つの隣接する並列分岐で、単一の処理ステーションのみならず2つの隣接する処理ステーションを作動するので、必要なロボットの台数を減らすことができる。また、非活動状態にあるムダ時間に対する実作業時間の比率が改善されるので、各ロボットの効率が向上する。

【0029】

本発明の範囲内において、後述されるように、搬送経路の異なる並列分岐に、異なるコーティングステーションを配置してもよい。

【0030】

例えば、ウェットコートのコーティングステーションを、搬送経路のある分岐に配置して、パウダーコートのコーティングステーションを、搬送経路の別の分岐に配置する。このようにすれば、ウェットコートとパウダーコートの両者を、単一の塗装ラインで塗装することができる。

【0031】

さらに、この場合、色切換を行わずに要求頻度が高い色(”高消費色”)のコーティング剤のみを塗装する単色コーティングステーションを、搬送経路のある分岐に配置して、異なる色のコーティング剤を塗装する多色コーティングステーションを、搬送経路の別の分岐に配置することもできる。なお、現在の最も要求頻度が高い色は、ヨーロッパでは銀色であり、アジアでは白色であるが、単色コーティングステーションは、色切換に起因する損失や遅れを伴うことなく、最も要求頻度の高い色を塗布できる。それにも関わらず、同じ塗装ラインにおいて、搬送ラインの他の分岐でさらに他の色の塗装をすることができる。

【0032】

さらに、通常作動用の活動状態にあるコーティングステーションを、搬送経路のある分岐に配置して、予備作動用の非活動状態にあるコーティングステーションを、搬送経路の別の分岐に配置することも本発明の範囲において可能である。予備作動用に備えられるコーティングステーションは、例えば、活動状態にあるコーティングステーションが故障した場合には、故障したコーティングステーションの代わりに非活動状態にあるコーティングステーションを用いることによって、コーティング設備全体の塗装能力を維持できる。さらに、非活動状態にあるコーティングステーションは、新たな塗料と塗装システムを試験するために、連続生産条件下での塗装の試運転用に用いることもできる。非活動状態にあるコーティングステーションは、ロボットを再プログラムするいわゆる教示ブース(teaching booth)として使用することもできる。非活動状態にあるコーティングステーションで比較的長い数年の期間にわたって、塗装プログラムを最適化して、最適化された塗装プログラムを他のコーティングステーションに移植することもできる。

【0033】

さらに、車体用のコーティングステーションを搬送経路のある分岐に配置して、付属品(バンパーなど)用のコーティングステーションを、搬送経路の別の分岐に配置することも本発明の範囲内において可能である。これにより、それぞれのコーティング対象の要求に応じて、個々のコーティングステーションの最適化が達成されると好都合である。

【0034】

本発明の別の変形例では、特定の1つの色のコーティング剤のみをそれぞれ塗装する単色コーティングステーションが、搬送経路の各分岐のそれぞれに配置されている。また、関連するコーティングステーションからのコーティング剤だけを再使用する単色再利用装置が、この単色コーティングステーションのそれぞれに配置されている。また、この単色再利用工程によれば、得られたコーティング剤は、その単色組成ゆえに特に再使用にふさわしいという利点がもたらされる。また、単色コーティングステーションにもかかわらず、所望の色を備えるコーティングステーションを配置した搬送経路の異なる分岐の間で、コーティング対象を分配することによって、さらに異なる色を塗ることができる。

【0035】

本発明の実施形態の一例では、少なくとも1つのコーティングステーションは、2台のクリアコート用塗装ロボットと2台のベースコート用塗装ロボットを有しており、これらをハンドリングロボットとして用いることもできる。ベースコートを塗装している間は、クリアコート用塗装ロボットは、塗装用途には不要なので、例えば、車体のドアやボンネットを開けるために、ハンドリングロボットとして用いられる。また、クリアコートを塗装している間は、ベースコート用塗装ロボットは必要とされないので、塗装された車体のドアやボンネットを再度開けるために、ハンドリングロボットとして用いることができる。

【0036】

進入するコーティング対象を識別し、連続する処理ステーションと異なる並列分岐間での分配を制御するための中央読取点が、搬送経路上で分岐前に配置されると好ましい。例えば、中央読取点が、要求頻度が高い色(”高消費色”)で塗装される車体が搬送経路上に進入しているのを検知すれば、この車体を、目的とする方法で、高消費色で塗装するために備えられた搬送経路の分岐に供給できる。この場合、中央読取点は、分岐に進入するコーティング対象に関するデータを、中央塗装制御システムあるいは搬送経路の並列分岐の下流の処理ステーションに転送する。この中央塗装制御システムによって、搬送経路の各並列分岐に追加の読取点を要しないことが示されると好都合である。

【0037】

したがって、本発明に係るコーティング装置は、中央塗装制御システムによって制御されていると好ましい。この場合、中央制御ユニットが、全ての部品(塗装ブース、蒸発乾燥ステーション、コンベアーなど)に接続され、これらの部品を制御する完全なる中央制御の実施形態が実現できる。一方、これに代えて、各工程ステーションに複数の分配制御モジュールを割り当てるようにしてもよい。前記分配制御モジュールは、中央制御ユニットによって中央で一元化される。この場合、中央制御ユニットの機能は、分配制御モジュールの1つによって、実行されてもよい。

【0038】

前記制御は、いわゆる”押し原理(Push Principle)”あるいは”引き原理(Pull Principle)”を任意に選択して実行できる。”引き原理(Pull Principle)”では、各塗装ブースまたは関連のある分配制御モジュールによって、中央制御ユニットから望ましいコーティング対象が要求される。一方、”押し原理(Push Principle)”では、予め決められた最適化目標を考慮して、各コーティング対象が異なる塗装ブースでいかに最適に分配されるべきかを中央制御ユニットが計算し、それぞれの塗装ブースにコーティング対象を供給する。

【0039】

さらに、搬送経路の並列分岐にある処理ステーションの中で、空気状態を変化させることも本発明の範囲内において可能である。例えば、最適な空気状態は、温度、湿度および用いられる塗料システム(フィラー、ベースコートまたはクリアコート)によって低下する空気速度、噴霧器の種類(空気噴霧器、静電噴霧器または高速回転噴霧器)および色合いに応じて異なる。異なる空気状態にされた搬送経路の並列分岐を、それぞれ個別の要求に対して、最適な空気状態に適合できる。

【0040】

本発明に係るコーティング設備の別の利点は、各処理ステーションを標準モジュールとして形成することによって、出来る限りの設備技術の標準化がなされていることである。このように、コーティング設備は、各製造業者によって構築され、その後、製造業者の施設で顧客によって点検され、検査され、認可されることができる。したがって、この場合、装置が顧客に届いたときでなく、むしろ製造業者の施設ですでに動作可能になっている。その結果、以降の設定を、極めて簡単にできる。

【0041】

したがって、異なる処理ステーションは、圧縮空気、コーティング剤、洗浄剤、データライン、供給空気および抽出空気について、およびそれらをブースおよび/または電力供給用に準備することについて、均一な外部寸法および/または均一な接続を有すると好まく、それにより、各処理ステーションは、容易に他の処理ステーションに置き換えられる。

【0042】

さらに、塗装ラインに沿った搬送経路は、複数の並列分岐に一回のみ分岐するのではなく、むしろ複数回にわたって一列に分岐することが本発明の範囲内において可能である。

【0043】

乾燥ステーション、特にプラズマ乾燥ステーションまたは放射線硬化装置は、搬送方向において、コーティングステーションの後方となる搬送経路に配置されると好ましい。さらに、搬送経路が分岐していない場合でも、前記乾燥ステーションをこのように配置してもよい。

【0044】

搬送経路の異なる並列分岐にある処理ステーションが、異なる防爆システムおよび/または異なる防火システムを有することも本発明の範囲内において可能である。例えば、近年用いられる銀塗料などは、溶剤量が少ないので、火災または爆発の危険性がより低いことは明らかである。爆発あるいは発火する傾向が低い当該塗料(銀塗料など)が、搬送経路のある分岐で塗られれば、溶媒成分が高く、爆発や発火の危険性が高い異なる色が塗られる搬送経路の他の分岐に導入されるシステムと比べて、それほど複雑でない防火および防爆システムが、関連のあるコーティングステーションに導入されてもよい。極端な場合、ある分岐が、溶剤含有量が非常に少ないために爆発や火災の危険性がない塗料の塗装だけに使用されていれば、搬送経路の前記分岐に防爆および/または防火システムを備える必要はない。

【0045】

個々の塗装ステーションは、それぞれブース入口とブース出口を有する実質的に閉じたブースとして設計されると好ましく、ブース入口および/またはブース出口は、シャッター、特に回転シャッターで閉じられてもよい。この場合、シャッターは、搬送経路を介して許可無く人が塗装ブースに侵入することを禁ずると好ましい。さらに、シャッターによって、ブース内により好適に空気供給ができるので、その結果、塗装品質は向上する。

【0046】

塗装ブースに対するシャッターは、ロック装置によって固定されており、前記ロック装置は、例えば鍵、PINコード、指紋またはコードカードによって操作できる。

【0047】

さらに、一方で水を基材とする塗料用に、他方で溶剤を基材とする塗料用に、別々のコーティング剤供給システムを備えることも本発明の範囲内において可能である。2つの別々のコーティング剤供給システムは、同一の塗装ロボットまたは異なる塗装ロボットを供給してもよい。

【0048】

本発明の実施形態の好ましい例では、コーティング設備は、各処理ステーション(塗装ブースなど)に、コーティング剤またはその他の流体を供給する環状ラインまたは(さらに任意にピッグ技術(pig technology)を用いる)特殊な色供給ラインを有しており、前記処理ステーションは、先行技術からそういうものとして知られるように、一列または互いに隣り合って配置される。もっとも、本発明は、新しい種類の環状ラインのラインガイドを提供しており、そのラインガイドでは、環状ラインの送出ラインと戻りラインが、処理ステーションの列に沿ってそれぞれ実質的に直線状に布設されている。したがって、この場合、環状ラインの送出ラインおよび戻りラインは、反対方向で互いに平行に布設されるので、この構成によって、配管を短くでき、配管経路中の塗料を少なくでき、投資コストを減ずることができ、特殊な色の接続を容易にできる。

【0049】

この場合、環状ラインは、各処理ステーションで、それぞれエネルギー鎖放出口を有している。前記エネルギー鎖(ケーブルキャリアとしても知られる)は、独国特許出願公開第39 27 880号と欧州特許出願公開第0 842 706号明細書から知られるように、各処理ステーションの装置にコーティング剤や他の流体を供給するために、前記エネルギー鎖放出口に接続される。したがって、これらの特許出願の内容は、エネルギー鎖放出口の構造に関して、本願に実質的に包含される。もっとも、エネルギー鎖放出口は、各処理ステーションで中央に、つまり、処理ステーションの列に関して、および/または各処理ステーションに関して配置されるということが、ここでは新規である。

【0050】

本発明の文脈で用いられる”環状ライン”という用語は、通常の意味で解釈されるべきであり、例えば、パヴェル・シュヴェイダ(Pavel Svejda)著,ISBN3−87870−741−X”訴訟と申請手続き(Prozesse und Applikationsverfahren)”,2003年ヴィンセンツ社刊の107〜111頁の記載から知られるような単一管式システム、二重管式システムおよび三重管式システムを包含するので、この本の内容は、環状ラインシステムの構造に関して、本記載に包含される。さらに、環状ラインシステムは、欧州特許第1 369 182号明細書からも知ることができるので、前記文書の内容は、環状ラインシステムの構造に関して、本記載に実質的に包含される。

【0051】

本発明の実施形態の一例では、環状ラインの供給ラインが、処理ステーションの列に沿って、各処理ステーション周りで曲がりくねって布設される一方で、環状ラインの戻りラインは、各処理ステーションの列に沿って実質的に直線状に布設される。

【0052】

本発明の実施形態のさらなる一例では、環状ラインの送出ラインが、処理ステーションの列に沿って実質的に直線状に布設される一方で、環状ラインの戻りラインは、処理ステーションの列に沿って、各処理ステーションの周りで曲がりくねって布設される。

【0053】

本発明の一変形例では、曲がりくねった送出ラインや戻りラインは、隣接する処理ステーション間で、それぞれループを形成するので、曲がりくねった送出ラインや戻りラインは、処理ステーションの列の他方の側に変わることなく処理ステーションの列の一方の側で、それぞれ布設される。

【0054】

対照的に、本発明の別の変形例では、隣接する処理ステーションの間で、曲がりくねった送出ラインや戻りラインは、処理ステーションの列の一方の側から処理ステーションの列の反対側へ変わっている。

【0055】

処理ステーションが、先行技術にあるような、以下に簡潔に記載される多くの領域を有する塗装ブースであると好ましいことは前述の記載から明らかである。まず、塗装ブースは、塗装領域を有しており、前記塗装領域を通って各コーティング対象が搬送され、前記塗装領域中でコーティング対象がコートされる。この塗装領域の上に配置されるのは、新鮮な空気がフィルター天井を通って上方から下向きに塗装領域に吹き込まれる圧力室を形成するいわゆるプレナムである。さらに、塗装ブースは、塗装領域の下方にいわゆる洗浄領域を有し、この領域では、塗装領域からもたらされる余剰の塗装剤(”過剰飛散”)が洗浄される。その代わりに、フィルターを用いて乾式洗浄領域とすることもできる。このような乾式洗浄領域は、例えば、独国特許出願公開第10 2005 048 580号明細書から知られるので、この特許出願の内容は、本願の記述に包含される。

【0056】

最後に、塗装ブースは、塗装ブースを機械的に支持するブース支持部を有する。また、前記ブース支持部は、一般に洗浄領域の下方に配置される。

【0057】

本発明は、少なくとも部分的にプレナム、洗浄領域またはブース支持部を通って布設される新規な環状ラインのガイドも包含する。

【0058】

さらに、本発明は、上述のようなコーティング設備に関するだけでなく、そのようなコーティング設備の作動方法に関することが言及されるべきである。

【0059】

本発明に係る作動方法の手順では、複数のコーティング対象は、コーティング設備を通る搬送経路に沿って搬送され、複数の処理ステーション(塗装ステーション、蒸発乾燥ステーションなど)で処理されており、前記コーティング対象は、複数の搬送経路の並列分岐の間で分配され、処理ステーションの少なくとも1つに配置される。

【0060】

搬送経路上の異なる並列分岐の間でのコーティング対象の分配は、塗装工程の工程定義パラメーターに従って、行われてもよい。したがって、本発明に係る作動方法の手順では、搬送経路上の異なる分岐の間でコーティング対象を分配する場合に、工程定義パラメーターを決定し、その後に該パラメーターを考慮に入れて実行することが好ましい。

【0061】

例えば、塗装に手間がかかる高級車体は、塗装に手間がかからない簡易な車体とは異なる分岐で塗装し得るので、コーティング対象を分配するための工程定義パラメーターは、例えば、コートされるコーティング対象の種類(リムジン、ステーションワゴン、クーペ、コンバーティブル、ピックアップ、バン、ミニバン、スポーツ多目的車(SUV)または四輪駆動車など)とすることができる。

【0062】

さらに、コーティング対象を分配するための工程定義パラメーターは、塗料供給や個別の塗料であってもよい。これが重要となるのは、例えば、製造業者Aからの塗料は、塗料体積流量を450ml/分以下にするように規定され、異なる製造業者Bからの塗料は、塗料体積流量を300ml/分以下にするように規定されることがあるからである。これによって、異なる色を塗ると工程時間が異なったり、異なる製造業者から供給された塗料を同じ色合いに塗るのに工程時間が異なるという結果をもたらす。

【0063】

さらに、搬送経路での異なる並列分岐の間での塗装対象を分配するための工程定義パラメーターは、塗られるコーティング剤の色であってもよい。例えば、要求頻度の高い色(”高消費色”)は、搬送経路のある特定の分岐で塗られ、要求頻度の低い色(”低消費色”)は、搬送経路の他の分岐で塗られる。

【0064】

さらに、例えば、高級車体は簡単な自動車の車体よりも高品質に塗装されなければならないので、それぞれに要求されるコーティング品質が、工程定義パラメーターとして考慮されてもよい。したがって、品質の点で異なる塗装プロセスが、搬送経路の各分岐で生じてもよく、コーティング対象は、それぞれの品質要求に応じて関連する分岐の間で分配される。

【0065】

さらに、コーティング対象を分配するための工程定義パラメーターは、塗られるコーティング剤の種類であってもよい。例えば、パウダーコートとウェットコートが、あるコーティングラインで塗られてもよく、そのコーティングラインでは、コーティング対象が、所望のコーティングの種類に応じて、パウダーコートまたはウェットコートのいずれかが塗装される搬送経路の関連する分岐の間で分配される。

【0066】

さらに、塗られるコーティング剤の爆発の危険性および/または火災の危険性が、コーティング対象を分配するための工程定義パラメーターとして考慮されてもよい。例えば、火災や爆発の明らかな危険がないコーティング剤でコートされたコーティング対象が到達する場合、このコーティング対象は、防火および/または防爆システムを備えないコーティングステーションが設置された搬送経路の分岐に搬送される。一方で、火災または爆発の明らかな危険があるコーティング剤でコートされたコーティング対象(クリアコートなど)が到達した場合、このコーティング対象は、防火および/または防爆システムを備えるコーティングステーションが設置された搬送経路の分岐に搬送されるであろう。

【0067】

搬送経路の異なる並列分岐の間にコーティング対象を分配するときに、コーティング剤特有の塗装パラメーターが考慮されてもよい。

【0068】

本発明に係る作動方法の手順では、搬送経路の異なる分岐の間で、一方に自動車の車体が、他方に付属品が分配されてもよいので、搬送経路の異なる分岐とその上に配置される処理ステーションが、進入するコーティング対象の種類に関して最適化され得る。

【0069】

搬送経路の異なる分岐において、一方で要求頻度の高い色が、他方で要求頻度の低い色が塗られてもよいので、これに関して最適化することもできる。

【0070】

下流の製品エリアで定められる順序(最終組立作業のような)が、最適化目標として用いられてもよい。

【0071】

本発明に係る作動方法の手順では、進入するコーティング対象の識別は、搬送経路の分岐前に、中央読取テーションで行われると好ましい。前記中央読取ステーションでは、データが、中央読取ステーションから中央塗装制御システムへ転送されるので、搬送経路の各分岐に追加の読取ステーションを要しない。したがって、進入するコーティング対象を中央で識別する場合には、現時間を塗装制御過程として考慮できるように、現時間を測定し格納すると好ましい。そして、中央塗装制御システムは、搬送経路の異なる分岐間での分配と実行される工程ステップを考慮しながら、中央読取装置による識別結果と関連する時間に従って、進入する全てのコーティング対象のコーティング設備内での位置を連続的に決定すると好ましい。

【0072】

搬送経路のある分岐では、処理ステーションは作動、例えば、コーティング対象を塗り、乾燥する一方で、搬送経路の別の分岐では、別の処理ステーションを据え付け、取り除き、修理し、試験しあるいは訓練目的で用いることが、本発明に係る作動方法の範囲内で可能である。

【0073】

さらに、本発明の一変形例では、搬送経路の各分岐間でコーティング対象を分配する際に、各分岐での工程の進捗を考慮することが示される。例えば、搬送経路の並列分岐の1つにコーティング対象が配置されなかった場合、次に分岐に進入するコーティング対象を、この分岐に割り当てると都合がよい。このように、塗装ブースが空の状態になるのを防ぐことができる。

【0074】

さらに、発明の一変形例では、搬送経路上で進入するコーティング対象を、1または複数の先に定義された最適化目標に従って、搬送経路の各並列分岐の間で分配することを示している。

【0075】

例えば、色の損失あるいは色切換のための損失を最小にすることを最適化目標にしてもよい。進入するコーティング対象をある特定の色で塗装する場合、この分岐での色切換を不要にして、色切換による損失を無くすために、このコーティング対象を、同じ色がすでに塗装され、またはこれから塗装される搬送経路の分岐に割り当てると都合がよい。

【0076】

例えば、入口側および/または出口側でコーティング対象用の緩衝保管領域の大きさを最小にすることを別の最適化目標としてもよい。例えば、搬送経路に到達するコーティング対象は、所望の色が塗装される間、入口側の緩衝保管領域で待機しなければならない。この場合、中央塗装制御システムが、中央読取点を経由して、逐次到達するコーティング対象に所望の色を決定した後、そのコーティング対象は、入口側での待機時間と要求される緩衝保管領域の大きさが最小になるように各分岐間で分配される。

【0077】

コーティング対象を分配したときに、コーティング設備のコーティング能力を最大にすることを別の最適化目標とすることもできる。例えば、高消費色に割り付けるために、全ての分岐を割り当てれば、色切換による損失を低減できるので都合がよいが、高消費色をほとんど塗装する必要がない状況では、塗装能力は最適ではない。一方で、頻繁な色切換には、色切換時間が必要となるので、塗装装置全体の塗装能力は減少する。したがって、分岐に進入するコーティング対象は、塗装能力が最大になるように各並列分岐の間で分配されると好ましい。

【0078】

さらに、各コーティング対象を分配するときの最適化目標を、それぞれの種類で要求される生産量に応じて、異なる種類のコーティング対象の最適な分配がなされることとしてもよい。

【0079】

さらに、入口側の組立領域および/または出口側の最終組立作業領域からの要求項目に最適な方法で対応させるようにして、搬送経路の各並列分岐の間で、進入するコーティング対象の分配を最適化してもよい。

【0080】

最大限可能な塗装品質を得ることを、別の最適化目標とすることもできる。

【0081】

さらに、進入する対象は、いわゆる滑りの持続時間を最小にするように、あるいは少なくとも一時的に制限するように、搬送経路の並列分岐の間で分配されてもよい。

【0082】

最後に、保管時間が比較的長い場合に、コーティング剤の沈殿を避けるために、用いられるコーティング剤の保管時間を最小にしたり、少なくとも一時的に制限したりすることを、さらに別の最適化目標とすることもできる。

【0083】

前述の最適化目標のいくつかは、先に述べたように、互いに組み合わせられてもよい。そのため、それぞれの最適化目標に、異なる優先順位を割り当てると好ましく、異なるランクの最適化目標を段階に分けて、ソフトウェアによって最適化する。例えば、色損失を最小にすることを、第一義的な最適化目標であるとすると、塗装能力を最大にすることは、二義的な最適化目標に過ぎない。

【0084】

本発明は、コーティング対象がその間にさらに搬送されずに、複数の塗装工程のステップを、単一の塗装室で同一のコーティング対象(自動車の車体など)に順次実行するという概念を包含する。例えば、プライマーコート、ベースコートおよびクリアコートは、全く同一の塗装ブースで全く同一のコーティング対象に順次塗装されてもよい。さらに、内部塗装と外部塗装が、全く同一の塗装ブースで全く同一のコーティング対象に行われてもよい。

【0085】

更に有益な本発明の応用展開は、従属項に記載されており、図を参照しながら本発明の好ましい実施形態の例の記述とともに、以下により詳細に説明する。

【図面の簡単な説明】

【0086】

【図1】複数の並列分岐に分岐する搬送経路を備え、前記並列分岐のそれぞれに2台の蒸発乾燥ステーションと1台の塗装ステーションが設置される本発明に係るコーティング設備の概略図である。

【図2】(a)〜(f)は、図1に係るコーティング設備の搬送経路の各分岐についての異なる連続的な処理段階を示す図である。

【図3】搬送経路の2つの隣接する分岐で塗装ステーションを制御するロボットが、搬送経路の隣接する分岐の間に配置される図1に係る実施形態の変形例を示す図である。

【図4】高消費色が一方の搬送経路で塗装され、低消費色が搬送経路の別の分岐で塗装される図3に係る実施形態の変形例を示す図である。

【図5】パウダーコートが搬送経路のある分岐で塗装され、ウェットコートが搬送経路の他の分岐で塗装される図1に係る実施形態の変形例を示す図である。

【図6】車体が搬送経路のある分岐で塗装され、付属品のみが搬送経路の別の分岐で塗装される図5に係る実施形態の例の修正例を示す図である。

【図7】搬送経路が順次分岐する複数の分岐を有する本発明に係るコーティング装置を示す極めて簡略化された概略図である。

【図8】2台のクリアコート塗装ロボットと2台のベースコート塗装ロボットを備え、前記ロボットの全てがハンドリングロボットとしても用いられる塗装ステーションを示す図である。

【図9】単色コーティング設備と単色再利用装置を備える本発明に係るコーティング設備の分岐を示す図である。

【図10】搬送経路が順次分岐する複数の分岐を有するさらなる実施形態の例を示す概略図である。

【図11】異なる防爆システムが、搬送経路の個々の並列分岐に備えられる図1に係る実施形態の変形例を示す図である。

【図12】放射状パターンの搬送経路の各分岐を備える本発明に係るコーティング装置のさらなる実施形態の例を示す図である。

【図13】複数のプラズマ乾燥機を備える図1に係る実施形態の変形例を示す図である。

【図14A】直線状にラインガイドを備える新規な環状ラインの配置の種類を示す図である。

【図14B】曲がりくねったラインガイドを備えるさらなる環状ラインの配置を示す図である。

【図14C】曲がりくねったラインガイドを備える代替の環状ラインの配置を示す図である。

【発明を実施するための形態】

【0087】

図1は、自動車の車体1を塗装するための本発明に係る塗装設備の一部を示しており、自動車の車体1は、入口側の直線状の搬送経路2を経由して供給される。搬送経路2は、車体1を垂直方向に対して90°回転する回転装置4を入口側に有する横行区間3に通じていて、横行区間3上の自動車の車体1は、運搬方向に直角に向けられる。

【0088】

横行区間3は、入口側の搬送経路2から続いて形成される複数の並列分岐5〜9の間で、自動車の車体1を分配するためのスイッチとして用いられる。このため、横行区間3は、所望の分岐5〜9の前まで自動車の車体1を搬送する。その結果、自動車の車体1は、所望の分岐5〜9に向けて横行区間3に対して直角に搬送される。

【0089】

搬送経路2の各並列分岐5〜9は、出口側では、別の横行区間10に通じている。また、横行区間10は、出口側に回転装置11を有している。横行区間10を離れるときに、回転装置11は、横行通路10によって送出される自動車の車体1を、再び垂直方向に対して90°回転し、搬送方向に対して再び平行にする。

【0090】

そして最後に、自動車の車体1は、出口側で搬送経路12に入り、搬送経路12を経由して、公知の手段で遠方まで搬送される。

【0091】

塗装ブース13〜17が、各並列分岐5〜9のそれぞれに配置されているので、分岐5〜9のそれぞれで車体1を塗装できる。

【0092】

さらに、入口側の蒸発乾燥ステーション18〜22と出口側の蒸発乾燥ステーション23〜27が、並列分岐5〜9のそれぞれに設置される。

【0093】

図は、進入する自動車の車体1を識別する中央読取ステーション28も示している。進入する自動車の車体1を、異なる分岐5〜9の間で最適に分配できるので、進入する自動車の車体1の識別は、塗装設備全体の中央制御にとって重要である。

【0094】

例えば、色切換による損失を最小にすると望ましい。これは、分岐5〜9で所望の色が既に塗装されているように、進入する自動車の車体1を分配することによって達成でき、前記分岐での色切換を要しない。

【0095】

さて、ここで上述され図1に示された塗装設備の作動モードを、図2(a)〜図2(f)を参照して説明する。なお、簡略化のために、分岐5のみを示すが、その他の分岐6〜9でも同様に作動される。

【0096】

図2(a)は、開始時の塗装設備の分岐5の状態を示している。このときに、2台の蒸発乾燥ステーション18,23または塗装ブース13のいずれにも自動車の車体はない。

【0097】

図2(b)に示すように、横行区間3は、2台の自動車の車体AとBを分岐5に順次搬送して、自動車の車体Aを塗装ブース13に配置し、自動車の車体Bを蒸発乾燥ステーション18に配置する。この段階では、自動車の車体Aが塗装ブース13で塗装される一方で、自動車の車体Bは蒸発乾燥ステーション18で待機している。

【0098】

図2(c)に示すように、2台の自動車の車体AとBは、分岐5でステーション1個分ずつ出口方向にさらに搬送され、自動車の車体Aは出口側の蒸発乾燥ステーション23に配置され、自動車の車体Bは塗装ブース13に配置される。この段階では、先に塗装された自動車の車体Aが蒸発乾燥ステーション23で乾かされる一方で、自動車の車体Bは、塗装ブース13で初めて塗装される。

【0099】

図2(d)に示すように、その後、2台の自動車の車体AとBは、分岐5でステーション1個分ずつ後方に搬送されるので、自動車の車体Aは再び塗装ブース13に配置され、自動車の車体Bは入口側の蒸発乾燥ステーション18に配置される。自動車の車体Aが塗装ブース13で2回目の塗装をされる一方で、先に1回目の塗装をされた自動車の車体Bは、入口側の蒸発乾燥ステーション18で乾く。

【0100】

図2(e)に示すように、2台の自動車の車体AとBは、再び出口方向にステーション1個分ずつ搬送され、自動車の車体Aは出口側の蒸発乾燥ステーション23に設置され、自動車の車体Bは塗装ブース13に設置される。この段階では、先に2回目の塗装をされた自動車の車体Aが、出口側の蒸発乾燥ステーション23で乾く一方で、自動車の車体Bは塗装ブース13で2回目の塗装をされる。

【0101】

最後に、図2(f)に示すように、2回目の塗装工程が終了したら、2台の自動車の車体AとBは、分岐5から遠くに搬送され、自動車の車体A、Bまたは1は、2台の蒸発分離ステーション18,23および塗装ブース13に配置されなくなる。

【0102】

図3に示す実施形態の例は、前述するとともに、図1および図2(a)〜図2(f)に示した実施形態の例に多くが共通するので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0103】

この実施形態の例は、塗装ロボットRとハンドリングロボットHを隣接する塗装ブース13〜17の間のそれぞれに配置していることを特徴としている。ハンドリングロボットHと塗装ロボットRは、2基の隣接する塗装ブース13〜17を処理する。このため、各塗装ブース13〜17は、十分近くに近接して配置されるので、2基の隣接する塗装ブース13〜17は、それらの間に配置されるハンドリングロボットHと塗装ロボットRの範囲内にそれぞれ設置される。

【0104】

これによって、多数のロボットの省略を可能にするという利点がもたらされる。

【0105】

図4に示される実施形態の例は、前述するとともに、図3で示された実施形態の例に多くが共通するので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0106】

この実施形態の例は、塗装ブース13が、最も要求頻度が高い塗料、現在ヨーロッパでは銀色、アジアでは白色を専ら塗装するものであることを特徴とする。したがって、この実施形態の例では、塗装ブース13は色切換装置を有しない。それゆえ、中央読取装置28が、進入した自動車の車体1が銀色に塗装される予定であることを入口側で検知したら、横行区間3は、関連する自動車の車体1を分岐5に搬送するように作動する。

【0107】

これに対して、この実施形態の例の分岐6は、要求頻度が高い色(”高消費色”)を塗装するのに用いられる。分岐6の塗装ブース14は、分岐5の塗装ブース13とは違って、異なる使用頻度が高い色の間での色切換を行う。

【0108】

またこれに対して、分岐7と8の塗装ブース15と16は、要求頻度が高い色(”高消費色”)の塗装と、要求頻度が低い色(”低消費色”)の塗装のそれぞれに用いられるブースである。

【0109】

最後に、この実施形態の例は、分岐9を予備としてのみ用い、通常の塗装処理の間は必要としないことも特徴としている。

【0110】

したがって、分岐9の塗装ブース17は、例えば、塗装設備全体の能力に影響を及ぼすことなく、メンテナンス目的用や予備ワーク用に用いることができる。

【0111】

図5は、本発明に係る塗装設備のさらなる実施形態の例を示しており、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0112】

この実施形態の例は、分岐5と6の塗装ブース13と14がパワーコートのみを塗る一方で、分岐7と8の塗装ブース15と16はウェットコートのみを塗ることを特徴としている。そのため、この実施形態の例のコーティング装置は、パワーコートとウェットコートを任意に塗装できる。中央読取ステーション28が、進入した自動車の車体1がパワーコートで塗装される予定であることを検知したら、中央塗装制御システムは、横行区間3を作動させ、自動車の車体1を分岐5または分岐6のいずれかに搬送する。また、中央読取ステーション28が、進入した自動車の車体1がウェットコートで塗装される予定であることを検知したら、中央塗装制御システムは、横行区間3を作動させ、この自動車の車体1を分岐7または分岐8のいずれかに搬送する。

【0113】

図6に示される実施例もまた、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0114】

この実施形態の例は、分岐5、6および7の塗装ブース13、14および15が、自動車の車体1の塗装だけに用いられる一方で、分岐8の塗装ブース16が付属品の塗装だけに用いられることを特徴としている。したがって、塗装ブース16は、付属品を塗装する特定の要求項目に対して最適化する一方で、他の塗装ブース13〜15は、自動車の車体1を塗装する特定の要求項目に対して最適化する。

【0115】

図7は、本発明に係るコーティング設備のさらなる実施形態の例を、ごく簡略に概念図で示している。

【0116】

さて、入口側の搬送経路29は、4つの並列分岐30〜33に分岐している。これらは、出口側で再結合して共通の搬送経路34を形成する。共通の搬送経路34は、3つの並列分岐35、36および37に再び分岐し、これらは、出口側でもう一度再結合して共通の搬送経路38を形成する。

【0117】

先に図1と図2(a)〜図2(f)を参照して説明したように、分岐30〜33のそれぞれには、2つの蒸発分離ステーションとそれらの間に配置された塗装ブースが一列に配置される。

【0118】

これに対して、先行技術からそういうものとして知られるように、コーティング対象を乾燥するプラズマ乾燥機が、分岐35〜37のそれぞれに配置される。

【0119】

図8は、自動車の車体40を塗装するための塗装ブース39の簡略化された実施形態の例を示している。自動車の車体40は、塗装ブース39を通る搬送経路41に沿って搬送される。搬送経路41は、例えば、上述したように、複数の並列分岐の1つであってもよい。

【0120】

2台のクリアコート塗装ロボット42、43と2台のベースコート塗装ロボット44、45が、塗装ブース39に配置される。2つのクリアコート塗装ロボット42、43および2つのベースコート塗装ロボット44、45のいずれも、ハンドリングロボットとして用いることができる。図8では、2台のクリアコート塗装ロボット42、43が、自動車の車体40にクリアコートを塗っている一方で、2台のベースコート塗装ロボット44、45は、ベースコートを塗る代わりに自動車の車体40のドア46、47を開けるハンドリングロボットして用いられている。

【0121】

図9は、搬送経路48を有する本発明に係るコーティング設備についてのさらなる実施形態の例を示している。搬送経路48には、2つの蒸発分離ステーション49、50と単色の塗装ステーション51が、一列に配置されている。ここでは、塗装ステーション51は、パウダー供給装置52によって供給されるパウダーコートを塗るために用いられていて、パウダー供給装置52には、新品のパウダーに再利用パウダーを一部加えたものが供給される。

【0122】

再利用パウダーは、塗装ステーション51において、パウダー再利用装置53によって回収される。回収された再利用パウダーは単色であり、再使用するのに極めて適しているので、都合がよい。

【0123】

図10は、本発明に係るコーティング装置のさらなる実施形態の例を示しており、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0124】

この実施形態の例は、横行装置3が4つの並列分岐に車体1を供給することを特徴としている。塗装ブース58〜61および蒸発乾燥ステーション62〜65が、並列分岐54〜57のそれぞれに配置されている。

【0125】

分岐54〜57は、4つの並列分岐67〜70に自動車の車体1を順に供給する追加の横行区間66に通じている。プラズマ炉71〜74が、並列分岐67〜70のそれぞれに配置される。

【0126】

最後に、図11は、本発明に係る塗装装置の実施形態の例を再度示しているが、前述された実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0127】

この実施形態の例は、溶剤を少量しか含まないので火災および/または爆発の危険性が低い銀色等の高消費色を塗装ブース13で塗ることを特徴としている。したがって、塗装ブース13は、防爆システムを有しない。

【0128】

これに対して、塗装ブース14〜16は、溶剤含有量が多く、そのために火災および/または爆発の危険性がより高いその他の色を塗るために用いられるので、塗装ブース14〜16は、防爆システムを備える。なお、この防爆システムは、先行技術からそういうものとして知られるため、ここでのさらなる詳細な記載を要しない。

【0129】

図12は、本発明に係る自動車の車体の部品を塗装するための塗装設備の実施形態の代替例を示している。

【0130】

昇降動作を介して個々のコーティング対象を供給する螺旋状昇降機75が中央に配置される。なお、この螺旋状昇降機75は、先行技術からそういうものとして知られている。

【0131】

各コーティング対象は、放射状に布設された8つの搬送経路の分岐76の間で分配され、3つの処理ステーション77、78、79が各分岐76のそれぞれに配置されている。この実施形態の例では、処理ステーション78は塗装ブースであり、処理ステーション77、79は蒸発分離ステーションである。もっとも、処理ステーション77〜79は、先に詳述された他の処理ステーションであってもよい。

【0132】

搬送経路の各放射状分岐76は、出口側で星形配置の外縁に備えられ、各コーティング対象を周方向に二方向に運搬できる共通の環状コンベアー80に適している。環状コンベアー80は、搬送経路の各放射状分岐76の開口点のそれぞれに回転装置81を有しており、各コーティング対象は、回転装置81によって高さ軸周りに、それぞれ回転されて、環状コンベアー80の運搬方向に向けられることができる。

【0133】

最後に、図13は、図1に示される実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0134】

この実施形態の例は、それぞれのプラズマ炉82、83が2つの塗装ブース13、14の代わりに備えられていることを特徴としている。

【0135】

図14Aは、本発明に係る環状ラインの配置を示している。この環状ラインは、複数の塗装ブース84〜87に割り当てられるコーティング剤を供給する。

【0136】

図に示すように、塗装ブース84〜87は、互いに隣り合って横一列に配置され、複数の並列分岐88〜91にそれぞれ置かれている。塗装されるコーティング対象(自動車の車体など)は、塗装ブース84〜87を通る分岐88〜91に沿って、矢印の方向に搬送される。

【0137】

ここで、コーティング剤は、送出ライン93と戻りライン94を有する環状ライン92を通って供給される。送出ライン93および戻りライン94は、塗装ブース84〜87の列に沿って直線状に布設され、コーティング剤は、送出ライン93と戻りライン94でそれぞれ矢印方向に流れる。

【0138】

塗装ブース84〜87のそれぞれには、環状ライン92が、ケーブルキャリア出口95〜98を有している。ケーブルキャリア出口には、各種の塗装装置(回転噴霧器、スプレーガンなど)が、例えば、独国特許出願公開第39 27 880号明細書から知られるありふれた方法でケーブルキャリアにより接続され得る。

【0139】

この場合、各ケーブルキャリア出口95〜98が、塗装ブース84〜87の列に関して中央に配置されるので、環状ライン92は、各塗装ブース84〜87の周りで曲がりくねって誘導されることはない。

【0140】

図14Bは、環状ライン92の代替のラインガイドを示しており、この実施形態の例は、前述するとともに、図14Aに示した実施形態の例に多くが共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0141】

この実施形態の例は、環状ライン92の戻りライン94が曲がりくねって誘導されることを特徴としている。戻りライン94が、隣接する塗装ブース間にループを、その都度形成するので、戻りライン94は、塗装ブース84〜87の列の一方の側で布設される。

【0142】

また、この実施形態の例では、環状ライン92の送出ライン93は、塗装ブース84〜87の列に沿って直線状に布設される。もっとも、この場合、外側のライン93は、塗装ブース84〜87の列の後方で搬送方向に布設され、ケーブルキャリア出口95〜98と外側のライン93が、スタブ線を通って、それぞれ接続されるので、ケーブルキャリア出口95〜98も塗装ブース84〜87の後側で横方向に配置される。

【0143】

図14Cは、実現可能な環状ライン92のラインガイドのさらなる実施形態の例を示しており、この実施形態の例は、部分的に前述するとともに、図14Aおよび14Bに示した実施形態の例に共通しているので、繰り返しを避けるために、共通する構成要素には同一の参照記号を付している。

【0144】

この実施形態の例は、環状ライン92の戻りライン94が、塗装ブース84〜87の列に沿って直線状に誘導されることを特徴としている。戻りライン94は、塗装ブース84〜87の列の前側で搬送方向に配置される。

【0145】

一方、この実施形態の例では、送出ライン93は、塗装ブース84〜87の列に沿って曲がりくねって誘導されており、各ケーブルキャリア出口95〜98は、塗装ブース84〜87の後側で搬送方向に向けて、その都度配置される。

【0146】

上述の種々の環状ライン配置の実施形態の例では、環状ライン92は、プレナム、洗浄領域、ブース支持部あるいは塗装ブース84〜87のその他の要素に、任意に配置される。図14Aに示されるような環状ライン92の中央配置に関して、環状ライン92が、塗装ブースの塗装領域の上方または塗装ブースの塗装領域の下方のいずれかに布設されるので、環状ライン92は塗装ブースの開断面を減じない。

【0147】

本発明は、上述した好ましい実施形態の例に限定されるものではない。むしろ、同様に発明の概念を利用しており、それゆえに保護の範囲に属する数多くの変形および修正が可能である。

【0148】

さらに、本発明は、搬送経路を複数の並列分岐に分岐することについての上位概念の他に、種々の上述の変形についての保護をも請求するものである。

【符号の説明】

【0149】

1 自動車の車体

2 搬送経路

3 横行区間

4 回転装置

5,6,7,8,9 搬送経路の分岐

10 横行区間

11 回転装置

12 搬送経路

13,14,15,16,17 塗装ブース

18,19,20,21,22 入口側の蒸発乾燥ステーション

23,24,25,26,27 出口側の蒸発乾燥ステーション

28 読取ステーション

29 入口側の搬送経路

30,31,32,33 分岐

34 共通搬送経路

35,36,37 並列分岐

38 共通搬送経路

39 塗装ブース

40 自動車の車体

41 搬送経路

42,43 クリアコート塗装ロボット

44,45 ベースコート塗装ロボット

46,47 ドア

48 搬送経路

49,50 蒸発乾燥ステーション

51 塗装ステーション

52 パウダー供給装置

53 パウダー再利用装置

54,55,56,57 並列分岐

58,59,60,61 塗装ブース

62,63,64,65 蒸発乾燥ステーション

66 横行区間

67,68,69,70 並列分岐

71,72,73,74 プラズマ炉

75 螺旋状昇降機

76 搬送経路の分岐

77,78,79 処理ステーション

80 環状コンベアー

81 回転装置

82,83 プラズマ炉

84,85,86,87 塗装ブース

88,89,90,91 分岐

92 環状ライン

93 送出ライン

94 戻りライン

95,96,97,98 エネルギー鎖出口

A,B 自動車の車体

H ハンドリングロボット

R 塗装ロボット

【特許請求の範囲】

【請求項1】

a)複数のコーティング対象(1)を、コーティング設備を通して順次搬送する搬送経路(2,12)と、

b)前記コーティング対象(1)を処理する複数の処理ステーション(13〜17,18〜22,23〜27)と、から構成される、特に自動車の車体を塗装するためのコーティング設備において、

前記搬送経路(2、12)が複数の並列分岐(5〜9,30〜33,35〜37,54〜57)に分岐され、前記処理ステーション(13〜17,18〜22,23〜27)の少なくとも1つが、それぞれの並列分岐に配置される

ことを特徴とするコーティング設備。

【請求項2】

前記搬送経路(2、12)の並列分岐(5〜9,30〜33,35〜37,54〜57)は、出口側で再結合する

ことを特徴とする請求項1に記載のコーティング設備。

【請求項3】

前記コーティング対象(1)をコーティング剤でコートする少なくとも1つのコーティングステーション(13〜17)が、前記搬送経路(2,12)の並列分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項4】

複数の前記処理ステーション(13〜17,18〜22,23〜27)は、前記搬送経路(2,12)の並列分岐のそれぞれで一列に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項5】

同数の前記処理ステーション(13〜17,18〜22,23〜27)が、前記並列分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項6】

異なる数の前記処理ステーション(13〜17,18〜22,23〜27)が、前記並列分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項7】

以下の処理ステーション(13〜17,18〜22,23〜27)、即ち、

a)入口側に、コーティング剤を塗った後に、前記コーティング対象(1)が乾く第1の蒸発乾燥ステーション(18〜22)と、

b)出口側に、コーティング剤を塗った後に、前記コーティング対象(1)が乾く第2の蒸発乾燥ステーション(23〜27)と、

c)2台の前記蒸発乾燥ステーション(18〜22,23〜27)の間に、コーティング剤が前記コーティング対象(1)の1つに塗られるコーティングステーション(13〜17)と、を備える前記処理ステーションが、前記搬送経路(2,12)の各分岐の搬送方向に一列に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項8】

待機ステーションが、前記搬送経路の少なくとも1つの分岐で前記処理ステーションの前方に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項9】

前記搬送経路(2,12)が、少なくとも前記並列分岐で、前記コーティング対象(1)の二方向の搬送を実現する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項10】

前記搬送経路(2,12)が、連続的または断続的な搬送モードを実行する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項11】

前記搬送経路(2,12)が、一定の搬送速度または異なる搬送速度で、前記各コーティング対象(1)を搬送する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項12】

前記搬送経路(2,12)の2つの隣接する並列分岐の間に、2本の隣接する分岐で前記処理ステーション(13〜17,18〜22,23〜27)を作動するロボット(H,R)が少なくとも1つ存在する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項13】

ウェットコートコーティングステーション(15,16)が、前記搬送経路(2,12)の一方の分岐(7,8)に配置され、パワーコートコーティングステーション(13,14)が、前記搬送経路(2,12)の別の分岐(5,6)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項14】

a)色切換を伴うことなく、要求頻度の高い色のコーティング剤のみを塗る単色コーティングステーション(13)が、前記搬送経路(2,12)の少なくとも一方の分岐(5)に配置され、

b)異なる色のコーティング剤を塗る多色コーティングステーション(14〜16)が、前記搬送経路(2,12)の別の分岐(6〜8)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項15】

a)通常作動用の活動状態にあるコーティングステーション(13〜16)が、前記搬送経路(2,12)の一方の分岐(5〜8)に配置され、

b)予備作動用の非活動状態にあるコーティングステーション(17)が、前記搬送経路(2,12)の別の分岐(9)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項16】

a)自動車の車体用のコーティングステーション(13〜15)が、前記搬送経路(2,12)の一方の分岐(5〜7)に配置され、

b)付属品用のコーティングステーション(16)が、前記搬送経路(2,12)の別の分岐(8)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項17】

a)特定の1つの色のコーティング剤のみを、塗装する単色コーティングステーション(51)が、前記搬送経路(2,12)の各分岐のそれぞれに配置され、

b)関連するコーティングステーション(51)からのコーティング剤のみを再使用する単色再利用装置(53)が、前記搬送経路(2,12)の各分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項18】

2台のクリアコート塗装ロボット(42,43)と2台のベースコート塗装ロボット(44,45)を、少なくとも1つのコーティングステーションに配置し、前記ロボットの全ては、ハンドリングロボットとしても用いられる

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項19】

a)進入するコーティング対象(1)を識別する中央読取点(28)が、分岐点前に前記搬送経路(2,12)に配置され、

b)前記搬送経路(2,12)の各並列分岐に、追加の読取点の配置を要しない

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項20】

空気条件が、前記搬送経路(2,12)の前記並列分岐にある前記処理ステーション(13〜17,18〜22,23〜27)の間で変化する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項21】

前記各処理ステーション(13〜17,18〜22,23〜27)は、標準モジュールを形成する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項22】

a)異なる前記処理ステーション(13〜17,18〜22,23〜27)が、均一な外部寸法を有するか、

b)異なる前記処理ステーション(13〜17,18〜22,23〜27)が、圧縮空気、コーティング剤、洗浄剤、供給空気、排出空気、制御信号、測定信号および/または電力供給と均一な接続を有する

ことを特徴とする請求項21に記載のコーティング設備。

【請求項23】

前記搬送経路(2,12)が、複数の並列分岐(5〜9,30〜33,35〜37,54〜57)に分岐する複数の分岐点をそれぞれ有し、前記分岐点は、搬送方向に一列で配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項24】

乾燥ステーション(71〜74)、特にプラズマ乾燥ステーションまたは放射線硬化装置が、コーティングステーションの後方の前記搬送経路(2,12)で搬送方向に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項25】

前記処理ステーション(13〜17,18〜22,23〜27)は、前記搬送経路(2,12)の異なる並列分岐で、異なる防爆システムおよび/または異なる防火システムを有する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項26】

a)前記各コーティングステーションが、ブース入口とブース出口を有する実質的に閉ざされたブースとしてそれぞれ設計され、

b)前記ブース入口および/または前記ブース出口は、シャッター、特に回転シャッターによって閉じられる

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項27】

前記シャッターは、ロック装置によって固定されており、前記ロック装置は、鍵、PINコード、指紋またはコードカードによって操作できる

ことを特徴とする請求項26に記載のコーティング設備。

【請求項28】

一方で水を基材とする塗料用に、他方で溶剤を基材とする塗料用に、別々のコーティング剤供給システムを備え、

前記2基の別々のコーティング剤供給システムが、同一の塗装ロボットまたは異なる塗装ロボットを供給する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項29】

前記搬送経路の前記各分岐(76)は、中央分岐点(75)から実質的に放射状に分岐し、前記コーティング対象を、分岐点(75)を介して供給し、または除去する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項30】

昇降動作を介して前記コーティング対象を供給する螺旋状昇降機が、前記搬送経路の前記中央分岐点(75)に配置される

ことを特徴とする請求項29に記載のコーティング設備。

【請求項31】

前記各処理ステーション(84〜87)にコーティング剤またはその他の流体を供給する環状ライン(92)を有し、前記処理ステーション(84〜87)は、一列に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項32】

a)前記環状ライン(92)は、送出ライン(93)と戻りライン(94)を有し、

b)前記送出ライン(93)は、前記処理ステーション(84〜87)の列に沿って実質的に直線状に布設されており、

c)前記戻りライン(94)は、前記処理ステーション(84〜87)の列に沿って実質的に直線状に布設されている

ことを特徴とする請求項31に記載のコーティング設備。

【請求項33】

a)前記各処理ステーション(84〜87)での前記環状ライン(92)は、前記各処理ステーション(84〜87)の装置に前記コーティング剤またはその他の流体を供給するために、供給目的でエネルギーガイド鎖が接続されるエネルギーガイド鎖放出口(95〜98)を、それぞれ有し、

b)前記エネルギーガイド鎖放出口(95〜98)は、前記各処理ステーション(84〜87)で中央に、つまり、前記処理ステーション(84〜87)の列に関して、および/または前記各処理ステーション(84〜87)に関して配置される

ことを特徴とする請求項32に記載のコーティング設備。

【請求項34】

a)前記環状ライン(92)の前記送出ライン(93)は、前記処理ステーション(84〜87)の列に沿って、前記処理ステーション(84〜87)の周りで曲がりくねって布設され、

b)前記環状ライン(92)の前記戻りライン(94)は、前記処理ステーション(84〜87)の列に沿って、実質的に直線状に布設される

ことを特徴とする請求項31に記載のコーティング設備。

【請求項35】

a)前記環状ライン(92)の前記送出ライン(93)は、前記処理ステーション(84〜87)の列に沿って実質的に直線状に布設され、

b)前記環状ライン(92)の前記戻りライン(94)は、前記処理ステーション(84〜87)の列に沿って、前記処理ステーション(84〜87)の周りで曲がりくねって布設される

ことを特徴とする請求項31に記載のコーティング設備。

【請求項36】

曲がりくねった前記送出ライン(93)または前記戻りライン(94)は、隣接する前記処理ステーション(84〜87)の間にループをそれぞれ形成し、曲がりくねった前記送出ライン(93)または前記戻りライン(94)が、前記処理ステーション(84〜87)の列の同一側に、それぞれ布設される

ことを特徴とする請求項34または35に記載のコーティング設備。

【請求項37】

曲がりくねった前記送出ライン(93)または前記戻りライン(94)は、隣接する前記処理ステーション(84〜87)の間で、前記処理ステーション(84〜87)の列の一方の側から前記処理ステーション84〜87の列の反対側に、それぞれ変わる

ことを特徴とする請求項34または35に記載のコーティング設備。

【請求項38】

前記処理ステーション(84〜87)は塗装ブースであり、それぞれに、以下の領域、即ち、

a)コーティング剤で前記コーティング対象をコートする塗装領域と、

b)前記塗装領域の上方に配置され、圧力室を形成し、そこから新鮮な空気を前記塗装領域に吹き込むプレナムと、

c)前記塗装領域の下方に配置され、前記塗装領域からもたらされる過剰の前記コーティング剤が洗浄される洗浄領域と、

d)該塗装ブースを機械的に支持するブース支持部と、を有する

ことを特徴とする請求項31乃至37のいずれか1項に記載のコーティング設備。

【請求項39】

前記環状ライン(92)は、少なくとも部分的に前記プレナム、前記洗浄領域、または前記ブース支持部を通って布設される

ことを特徴とする請求項38に記載のコーティング設備。

【請求項40】

a)コーティング設備を通る搬送経路(2,12)に沿ってコーティング対象(1)を搬送するステップと、

b)複数の処理ステーション(13〜17,18〜22,23〜27)で、前記コーティング対象(1)を処理するステップと、を有するコーティング設備の作動方法であって、

c)少なくとも1つの前記処理ステーション(13〜17,18〜22,23〜27)がそれぞれに配置される前記搬送経路(2,12)の複数の並列分岐(5〜9,30〜33,35〜37,54〜57)の間で、前記コーティング対象(1)を分配するステップを有する

ことを特徴とするコーティング設備の作動方法。

【請求項41】

a)塗装工程のための工程定義パラメーターを決定するステップと、

b)前記搬送経路(2,21)の異なる分岐(5〜9,30〜33,35〜37,54〜57)の間で、前記工程定義パラメーターの関数に従って、前記コーティング対象(1)を分配するステップと、を有する

ことを特徴とする請求項40に記載の作動方法。

【請求項42】

前記コーティング対象(1)の分散のための前記工程定義パラメーターは、以下のパラメーターの少なくとも1つ、即ち

a)コートされるコーティング対象の種類、

b)塗装されるコーティング剤の色、

c)要求されるコーティングの質、

d)塗装されるコーティング剤の種類、

e)塗装されるコーティング剤の爆発の危険性および/または火災の危険性、および/または、

f)コーティング剤特有の塗装パラメーター、を含む

ことを特徴とする請求項41に記載の作動方法。

【請求項43】

前記搬送経路(2,12)の異なる分岐(5〜9,30〜33,35〜37,54〜57)の間で、自動車の車体が一方に分配され、付属品が他方に分配される

ことを特徴とする請求項40乃至42のいずれか1項に記載の作動方法。

【請求項44】

一方で要求頻度の高い色が、他方で要求頻度の低い色が、前記搬送経路(2,12)の異なる分岐で塗られる

ことを特徴とする請求項40乃至43のいずれか1項に記載の作動方法。

【請求項45】

以下のステップ、即ち、

前記搬送経路(2,12)の分岐点前で、進入する前記コーティング対象(1)を中央読取ステーションで識別するステップを有する

ことを特徴とする請求項40乃至44のいずれか1項に記載の作動方法。

【請求項46】

進入する前記コーティング対象(1)を識別するときに、それぞれ、現時間を測定して格納する

ことを特徴とする請求項45に記載の作動方法。

【請求項47】

以下のステップ、即ち、

前記中央読取装置と、関連する時間による識別および前記搬送経路(2,12)の異なる分岐(5〜9,30〜33,35〜37,54〜57)の間での分配に従って、進入する全ての前記コーティング対象(1)の前記コーティング設備内での位置を決定するステップを有する

ことを特徴とする請求項46に記載の作動方法。

【請求項48】

以下のステップ、即ち、

前記搬送経路(2,12)の異なる並列分岐で、前記処理ステーション(13〜17,18〜22,23〜27)に対して、異なる空気状態を定めるステップを含む

ことを特徴とする請求項40乃至47のいずれか1項に記載の作動方法。

【請求項49】

以下のステップ、即ち、

a)ベースコート塗装ロボット(44,45)でコーティング対象(1)にベースコートを塗るステップと、

b)ベースコートを塗る間に、クリアコート塗装ロボット(42,43)で前記コーティング対象(1)をハンドリングするステップと、

c)前記クリアコート塗装ロボット(42,43)で前記コーティング対象(1)にクリアコートを塗るステップと、

d)クリアコートを塗る間に、前記ベースコート塗装ロボット(44,45)で前記コーティング対象(1)をハンドリングするステップと、を含む

ことを特徴とする請求項40乃至48のいずれか1項に記載の作動方法。

【請求項50】

ウェットコートが、前記搬送経路(2,12)の一方の分岐で塗られ、パウダーコートが、前記搬送経路(2,12)の別の分岐で塗られる

ことを特徴とする請求項40乃至49のいずれか1項に記載の作動方法。

【請求項51】

前記コーティング対象(1)は、少なくとも前記搬送経路(2,12)の前記並列分岐で二方向に搬送される

ことを特徴とする請求項40乃至50のいずれか1項に記載の作動方法。

【請求項52】

前記コーティング対象(1)は、連続的または断続的に前記搬送経路(2,12)に沿って搬送される

ことを特徴とする請求項40乃至51のいずれか1項に記載の作動方法。

【請求項53】

前記コーティング対象(1)は、前記搬送経路(2,12)に沿って、一定の速度または異なる速度で搬送される

ことを特徴とする請求項40乃至52のいずれか1項に記載の作動方法。

【請求項54】

単層パウダーコートが前記コーティング対象(1)に塗られるコーティングステーションを有する

ことを特徴とする請求項40乃至53のいずれか1項に記載の作動方法。

【請求項55】

前記搬送経路(2,12)の2本の隣接する分岐の間に配置されるロボットは、前記2つの隣接する分岐で、前記処理ステーション(13〜17,18〜22,23〜27)を作動する

ことを特徴とする請求項40乃至54のいずれか1項に記載の作動方法。

【請求項56】

a)特定の1つの色のコーティング剤のみが、前記搬送経路(2,12)の各分岐のそれぞれで塗られ、

b)前記搬送経路(2,12)の各分岐で塗られる過剰のコーティング剤は、前記各分岐で個別に再使用される

ことを特徴とする請求項40乃至55のいずれか1項に記載の作動方法。

【請求項57】

前記搬送経路(2,12)の一方の分岐上の処理ステーションが作動する一方で、前記搬送経路(2,12)の別の分岐上の別の処理ステーションは、

a)据え付けられ、

b)除去され、

c)保持され、

d)試験され、

e)最適化され、または、

f)訓練目的で用いられる

ことを特徴とする請求項40乃至56のいずれか1項に記載の作動方法。

【請求項58】

以下のステップ、即ち、

a)前記搬送経路の各分岐での工程の進捗を決定するステップと、

b)進入する前記コーティング対象を、工程の進捗が最大の前記搬送経路の分岐にそれぞれ分配するステップと、を含む

ことを特徴とする請求項40乃至57のいずれか1項に記載の作動方法。

【請求項59】

前記搬送経路に到達する前記コーティング対象は、前記コーティング設備を作動するために先に定義された最適化目標に従って、前記搬送経路の並列分岐の間で分配される

ことを特徴とする請求項40乃至58のいずれか1項に記載の作動方法。

【請求項60】

以下の前記コーティング設備の作動のための最適化目標、即ち、

a)色損失を最小にすること、

b)色切換による損失を最小にすること、

c)前記コーティング対象を中間保管するための入口または出口側にある緩衝保管領域に必要な大きさを最小にすること、

d)前記コーティング装置のコーティング能力を最大にすること、

e)要望される製品のそれぞれの種類に応じて異なる種類のコーティング対象を出来る限り均等に分配すること、

f)入口側の組立領域および/または出口側の最終組立作業領域からの要求項目に最適な方法で対応すること、

g)コーティング品質、

h)前記各コーティング対象を搬送するために用いられる搬送滑りの持続時間を最小にし、あるいは制限すること、および/または、

i)前記コーティング剤が沈殿するのを避けるために、用いられるコーティング剤の保管時間を最小にし、あるいは制限すること、を有する

ことを特徴とする請求項59に記載の作動方法。

【請求項61】

前記最適化目標は、異なる優先順位を有する

ことを特徴とする請求項59または60に記載の作動方法。

【請求項62】

プライマーおよび/またはベースコートおよび/またはクリアコートは、少なくとも1つのコーティングステーションで、湿式で順次塗られる

ことを特徴とする請求項40乃至61のいずれか1項に記載の作動方法。

【請求項63】

複数の塗装工程ステップは、それぞれの前記コーティング対象が中間搬送をされることなく、前記各コーティングステーションで、それぞれの前記コーティング対象に対して順次実行される

ことを特徴とする請求項40乃至62のいずれか1項に記載の作動方法。

【請求項64】

以下の塗装工程ステップ、即ち、

a)プライマーを塗るステップと、

b)ベースコートを塗るステップと、

c)クリアコートを塗るステップと、

d)前記コーティング対象を内部塗装するステップと、

e)前記コーティング対象を外部塗装するステップと、が順次実行される

ことを特徴とする請求項63に記載の作動方法。

【請求項65】

以下の塗装工程ステップ、即ち、

a)プライマーを前記コーティング対象の内部と前記コーティング対象の外表面に塗るステップおよび/または、

b)ベースコートを前記コーティング対象の内部と前記コーティング対象の外表面に塗るステップおよび/または

c)クリアコートを前記コーティング対象の内部と前記コーティング対象の外表面に塗るステップが、それぞれの前記コーティング対象が中間搬送されることなく、少なくとも1つの前記コーティングステーションで実行される

ことを特徴とする請求項63または64に記載の作動方法。

【請求項1】

a)複数のコーティング対象(1)を、コーティング設備を通して順次搬送する搬送経路(2,12)と、

b)前記コーティング対象(1)を処理する複数の処理ステーション(13〜17,18〜22,23〜27)と、から構成される、特に自動車の車体を塗装するためのコーティング設備において、

前記搬送経路(2、12)が複数の並列分岐(5〜9,30〜33,35〜37,54〜57)に分岐され、前記処理ステーション(13〜17,18〜22,23〜27)の少なくとも1つが、それぞれの並列分岐に配置される

ことを特徴とするコーティング設備。

【請求項2】

前記搬送経路(2、12)の並列分岐(5〜9,30〜33,35〜37,54〜57)は、出口側で再結合する

ことを特徴とする請求項1に記載のコーティング設備。

【請求項3】

前記コーティング対象(1)をコーティング剤でコートする少なくとも1つのコーティングステーション(13〜17)が、前記搬送経路(2,12)の並列分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項4】

複数の前記処理ステーション(13〜17,18〜22,23〜27)は、前記搬送経路(2,12)の並列分岐のそれぞれで一列に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項5】

同数の前記処理ステーション(13〜17,18〜22,23〜27)が、前記並列分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項6】

異なる数の前記処理ステーション(13〜17,18〜22,23〜27)が、前記並列分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項7】

以下の処理ステーション(13〜17,18〜22,23〜27)、即ち、

a)入口側に、コーティング剤を塗った後に、前記コーティング対象(1)が乾く第1の蒸発乾燥ステーション(18〜22)と、

b)出口側に、コーティング剤を塗った後に、前記コーティング対象(1)が乾く第2の蒸発乾燥ステーション(23〜27)と、

c)2台の前記蒸発乾燥ステーション(18〜22,23〜27)の間に、コーティング剤が前記コーティング対象(1)の1つに塗られるコーティングステーション(13〜17)と、を備える前記処理ステーションが、前記搬送経路(2,12)の各分岐の搬送方向に一列に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項8】

待機ステーションが、前記搬送経路の少なくとも1つの分岐で前記処理ステーションの前方に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項9】

前記搬送経路(2,12)が、少なくとも前記並列分岐で、前記コーティング対象(1)の二方向の搬送を実現する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項10】

前記搬送経路(2,12)が、連続的または断続的な搬送モードを実行する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項11】

前記搬送経路(2,12)が、一定の搬送速度または異なる搬送速度で、前記各コーティング対象(1)を搬送する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項12】

前記搬送経路(2,12)の2つの隣接する並列分岐の間に、2本の隣接する分岐で前記処理ステーション(13〜17,18〜22,23〜27)を作動するロボット(H,R)が少なくとも1つ存在する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項13】

ウェットコートコーティングステーション(15,16)が、前記搬送経路(2,12)の一方の分岐(7,8)に配置され、パワーコートコーティングステーション(13,14)が、前記搬送経路(2,12)の別の分岐(5,6)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項14】

a)色切換を伴うことなく、要求頻度の高い色のコーティング剤のみを塗る単色コーティングステーション(13)が、前記搬送経路(2,12)の少なくとも一方の分岐(5)に配置され、

b)異なる色のコーティング剤を塗る多色コーティングステーション(14〜16)が、前記搬送経路(2,12)の別の分岐(6〜8)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項15】

a)通常作動用の活動状態にあるコーティングステーション(13〜16)が、前記搬送経路(2,12)の一方の分岐(5〜8)に配置され、

b)予備作動用の非活動状態にあるコーティングステーション(17)が、前記搬送経路(2,12)の別の分岐(9)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項16】

a)自動車の車体用のコーティングステーション(13〜15)が、前記搬送経路(2,12)の一方の分岐(5〜7)に配置され、

b)付属品用のコーティングステーション(16)が、前記搬送経路(2,12)の別の分岐(8)に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項17】

a)特定の1つの色のコーティング剤のみを、塗装する単色コーティングステーション(51)が、前記搬送経路(2,12)の各分岐のそれぞれに配置され、

b)関連するコーティングステーション(51)からのコーティング剤のみを再使用する単色再利用装置(53)が、前記搬送経路(2,12)の各分岐のそれぞれに配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項18】

2台のクリアコート塗装ロボット(42,43)と2台のベースコート塗装ロボット(44,45)を、少なくとも1つのコーティングステーションに配置し、前記ロボットの全ては、ハンドリングロボットとしても用いられる

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項19】

a)進入するコーティング対象(1)を識別する中央読取点(28)が、分岐点前に前記搬送経路(2,12)に配置され、

b)前記搬送経路(2,12)の各並列分岐に、追加の読取点の配置を要しない

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項20】

空気条件が、前記搬送経路(2,12)の前記並列分岐にある前記処理ステーション(13〜17,18〜22,23〜27)の間で変化する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項21】

前記各処理ステーション(13〜17,18〜22,23〜27)は、標準モジュールを形成する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項22】

a)異なる前記処理ステーション(13〜17,18〜22,23〜27)が、均一な外部寸法を有するか、

b)異なる前記処理ステーション(13〜17,18〜22,23〜27)が、圧縮空気、コーティング剤、洗浄剤、供給空気、排出空気、制御信号、測定信号および/または電力供給と均一な接続を有する

ことを特徴とする請求項21に記載のコーティング設備。

【請求項23】

前記搬送経路(2,12)が、複数の並列分岐(5〜9,30〜33,35〜37,54〜57)に分岐する複数の分岐点をそれぞれ有し、前記分岐点は、搬送方向に一列で配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項24】

乾燥ステーション(71〜74)、特にプラズマ乾燥ステーションまたは放射線硬化装置が、コーティングステーションの後方の前記搬送経路(2,12)で搬送方向に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項25】

前記処理ステーション(13〜17,18〜22,23〜27)は、前記搬送経路(2,12)の異なる並列分岐で、異なる防爆システムおよび/または異なる防火システムを有する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項26】

a)前記各コーティングステーションが、ブース入口とブース出口を有する実質的に閉ざされたブースとしてそれぞれ設計され、

b)前記ブース入口および/または前記ブース出口は、シャッター、特に回転シャッターによって閉じられる

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項27】

前記シャッターは、ロック装置によって固定されており、前記ロック装置は、鍵、PINコード、指紋またはコードカードによって操作できる

ことを特徴とする請求項26に記載のコーティング設備。

【請求項28】

一方で水を基材とする塗料用に、他方で溶剤を基材とする塗料用に、別々のコーティング剤供給システムを備え、

前記2基の別々のコーティング剤供給システムが、同一の塗装ロボットまたは異なる塗装ロボットを供給する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項29】

前記搬送経路の前記各分岐(76)は、中央分岐点(75)から実質的に放射状に分岐し、前記コーティング対象を、分岐点(75)を介して供給し、または除去する

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項30】

昇降動作を介して前記コーティング対象を供給する螺旋状昇降機が、前記搬送経路の前記中央分岐点(75)に配置される

ことを特徴とする請求項29に記載のコーティング設備。

【請求項31】

前記各処理ステーション(84〜87)にコーティング剤またはその他の流体を供給する環状ライン(92)を有し、前記処理ステーション(84〜87)は、一列に配置される

ことを特徴とする前記請求項のいずれか1項に記載のコーティング設備。

【請求項32】

a)前記環状ライン(92)は、送出ライン(93)と戻りライン(94)を有し、

b)前記送出ライン(93)は、前記処理ステーション(84〜87)の列に沿って実質的に直線状に布設されており、

c)前記戻りライン(94)は、前記処理ステーション(84〜87)の列に沿って実質的に直線状に布設されている

ことを特徴とする請求項31に記載のコーティング設備。

【請求項33】

a)前記各処理ステーション(84〜87)での前記環状ライン(92)は、前記各処理ステーション(84〜87)の装置に前記コーティング剤またはその他の流体を供給するために、供給目的でエネルギーガイド鎖が接続されるエネルギーガイド鎖放出口(95〜98)を、それぞれ有し、

b)前記エネルギーガイド鎖放出口(95〜98)は、前記各処理ステーション(84〜87)で中央に、つまり、前記処理ステーション(84〜87)の列に関して、および/または前記各処理ステーション(84〜87)に関して配置される

ことを特徴とする請求項32に記載のコーティング設備。

【請求項34】

a)前記環状ライン(92)の前記送出ライン(93)は、前記処理ステーション(84〜87)の列に沿って、前記処理ステーション(84〜87)の周りで曲がりくねって布設され、

b)前記環状ライン(92)の前記戻りライン(94)は、前記処理ステーション(84〜87)の列に沿って、実質的に直線状に布設される

ことを特徴とする請求項31に記載のコーティング設備。

【請求項35】

a)前記環状ライン(92)の前記送出ライン(93)は、前記処理ステーション(84〜87)の列に沿って実質的に直線状に布設され、

b)前記環状ライン(92)の前記戻りライン(94)は、前記処理ステーション(84〜87)の列に沿って、前記処理ステーション(84〜87)の周りで曲がりくねって布設される

ことを特徴とする請求項31に記載のコーティング設備。

【請求項36】

曲がりくねった前記送出ライン(93)または前記戻りライン(94)は、隣接する前記処理ステーション(84〜87)の間にループをそれぞれ形成し、曲がりくねった前記送出ライン(93)または前記戻りライン(94)が、前記処理ステーション(84〜87)の列の同一側に、それぞれ布設される

ことを特徴とする請求項34または35に記載のコーティング設備。

【請求項37】

曲がりくねった前記送出ライン(93)または前記戻りライン(94)は、隣接する前記処理ステーション(84〜87)の間で、前記処理ステーション(84〜87)の列の一方の側から前記処理ステーション84〜87の列の反対側に、それぞれ変わる

ことを特徴とする請求項34または35に記載のコーティング設備。

【請求項38】

前記処理ステーション(84〜87)は塗装ブースであり、それぞれに、以下の領域、即ち、

a)コーティング剤で前記コーティング対象をコートする塗装領域と、

b)前記塗装領域の上方に配置され、圧力室を形成し、そこから新鮮な空気を前記塗装領域に吹き込むプレナムと、

c)前記塗装領域の下方に配置され、前記塗装領域からもたらされる過剰の前記コーティング剤が洗浄される洗浄領域と、

d)該塗装ブースを機械的に支持するブース支持部と、を有する

ことを特徴とする請求項31乃至37のいずれか1項に記載のコーティング設備。

【請求項39】

前記環状ライン(92)は、少なくとも部分的に前記プレナム、前記洗浄領域、または前記ブース支持部を通って布設される

ことを特徴とする請求項38に記載のコーティング設備。

【請求項40】

a)コーティング設備を通る搬送経路(2,12)に沿ってコーティング対象(1)を搬送するステップと、

b)複数の処理ステーション(13〜17,18〜22,23〜27)で、前記コーティング対象(1)を処理するステップと、を有するコーティング設備の作動方法であって、

c)少なくとも1つの前記処理ステーション(13〜17,18〜22,23〜27)がそれぞれに配置される前記搬送経路(2,12)の複数の並列分岐(5〜9,30〜33,35〜37,54〜57)の間で、前記コーティング対象(1)を分配するステップを有する

ことを特徴とするコーティング設備の作動方法。

【請求項41】

a)塗装工程のための工程定義パラメーターを決定するステップと、

b)前記搬送経路(2,21)の異なる分岐(5〜9,30〜33,35〜37,54〜57)の間で、前記工程定義パラメーターの関数に従って、前記コーティング対象(1)を分配するステップと、を有する

ことを特徴とする請求項40に記載の作動方法。

【請求項42】

前記コーティング対象(1)の分散のための前記工程定義パラメーターは、以下のパラメーターの少なくとも1つ、即ち

a)コートされるコーティング対象の種類、

b)塗装されるコーティング剤の色、

c)要求されるコーティングの質、

d)塗装されるコーティング剤の種類、

e)塗装されるコーティング剤の爆発の危険性および/または火災の危険性、および/または、

f)コーティング剤特有の塗装パラメーター、を含む

ことを特徴とする請求項41に記載の作動方法。

【請求項43】

前記搬送経路(2,12)の異なる分岐(5〜9,30〜33,35〜37,54〜57)の間で、自動車の車体が一方に分配され、付属品が他方に分配される

ことを特徴とする請求項40乃至42のいずれか1項に記載の作動方法。

【請求項44】

一方で要求頻度の高い色が、他方で要求頻度の低い色が、前記搬送経路(2,12)の異なる分岐で塗られる

ことを特徴とする請求項40乃至43のいずれか1項に記載の作動方法。

【請求項45】

以下のステップ、即ち、

前記搬送経路(2,12)の分岐点前で、進入する前記コーティング対象(1)を中央読取ステーションで識別するステップを有する

ことを特徴とする請求項40乃至44のいずれか1項に記載の作動方法。

【請求項46】

進入する前記コーティング対象(1)を識別するときに、それぞれ、現時間を測定して格納する

ことを特徴とする請求項45に記載の作動方法。

【請求項47】

以下のステップ、即ち、

前記中央読取装置と、関連する時間による識別および前記搬送経路(2,12)の異なる分岐(5〜9,30〜33,35〜37,54〜57)の間での分配に従って、進入する全ての前記コーティング対象(1)の前記コーティング設備内での位置を決定するステップを有する

ことを特徴とする請求項46に記載の作動方法。

【請求項48】

以下のステップ、即ち、

前記搬送経路(2,12)の異なる並列分岐で、前記処理ステーション(13〜17,18〜22,23〜27)に対して、異なる空気状態を定めるステップを含む

ことを特徴とする請求項40乃至47のいずれか1項に記載の作動方法。

【請求項49】

以下のステップ、即ち、

a)ベースコート塗装ロボット(44,45)でコーティング対象(1)にベースコートを塗るステップと、

b)ベースコートを塗る間に、クリアコート塗装ロボット(42,43)で前記コーティング対象(1)をハンドリングするステップと、

c)前記クリアコート塗装ロボット(42,43)で前記コーティング対象(1)にクリアコートを塗るステップと、

d)クリアコートを塗る間に、前記ベースコート塗装ロボット(44,45)で前記コーティング対象(1)をハンドリングするステップと、を含む

ことを特徴とする請求項40乃至48のいずれか1項に記載の作動方法。

【請求項50】

ウェットコートが、前記搬送経路(2,12)の一方の分岐で塗られ、パウダーコートが、前記搬送経路(2,12)の別の分岐で塗られる

ことを特徴とする請求項40乃至49のいずれか1項に記載の作動方法。

【請求項51】

前記コーティング対象(1)は、少なくとも前記搬送経路(2,12)の前記並列分岐で二方向に搬送される

ことを特徴とする請求項40乃至50のいずれか1項に記載の作動方法。

【請求項52】

前記コーティング対象(1)は、連続的または断続的に前記搬送経路(2,12)に沿って搬送される

ことを特徴とする請求項40乃至51のいずれか1項に記載の作動方法。

【請求項53】

前記コーティング対象(1)は、前記搬送経路(2,12)に沿って、一定の速度または異なる速度で搬送される

ことを特徴とする請求項40乃至52のいずれか1項に記載の作動方法。

【請求項54】

単層パウダーコートが前記コーティング対象(1)に塗られるコーティングステーションを有する

ことを特徴とする請求項40乃至53のいずれか1項に記載の作動方法。

【請求項55】

前記搬送経路(2,12)の2本の隣接する分岐の間に配置されるロボットは、前記2つの隣接する分岐で、前記処理ステーション(13〜17,18〜22,23〜27)を作動する

ことを特徴とする請求項40乃至54のいずれか1項に記載の作動方法。

【請求項56】

a)特定の1つの色のコーティング剤のみが、前記搬送経路(2,12)の各分岐のそれぞれで塗られ、

b)前記搬送経路(2,12)の各分岐で塗られる過剰のコーティング剤は、前記各分岐で個別に再使用される

ことを特徴とする請求項40乃至55のいずれか1項に記載の作動方法。

【請求項57】

前記搬送経路(2,12)の一方の分岐上の処理ステーションが作動する一方で、前記搬送経路(2,12)の別の分岐上の別の処理ステーションは、

a)据え付けられ、

b)除去され、

c)保持され、

d)試験され、

e)最適化され、または、

f)訓練目的で用いられる

ことを特徴とする請求項40乃至56のいずれか1項に記載の作動方法。

【請求項58】

以下のステップ、即ち、

a)前記搬送経路の各分岐での工程の進捗を決定するステップと、

b)進入する前記コーティング対象を、工程の進捗が最大の前記搬送経路の分岐にそれぞれ分配するステップと、を含む

ことを特徴とする請求項40乃至57のいずれか1項に記載の作動方法。

【請求項59】

前記搬送経路に到達する前記コーティング対象は、前記コーティング設備を作動するために先に定義された最適化目標に従って、前記搬送経路の並列分岐の間で分配される

ことを特徴とする請求項40乃至58のいずれか1項に記載の作動方法。

【請求項60】

以下の前記コーティング設備の作動のための最適化目標、即ち、

a)色損失を最小にすること、

b)色切換による損失を最小にすること、

c)前記コーティング対象を中間保管するための入口または出口側にある緩衝保管領域に必要な大きさを最小にすること、

d)前記コーティング装置のコーティング能力を最大にすること、

e)要望される製品のそれぞれの種類に応じて異なる種類のコーティング対象を出来る限り均等に分配すること、

f)入口側の組立領域および/または出口側の最終組立作業領域からの要求項目に最適な方法で対応すること、

g)コーティング品質、

h)前記各コーティング対象を搬送するために用いられる搬送滑りの持続時間を最小にし、あるいは制限すること、および/または、

i)前記コーティング剤が沈殿するのを避けるために、用いられるコーティング剤の保管時間を最小にし、あるいは制限すること、を有する

ことを特徴とする請求項59に記載の作動方法。

【請求項61】

前記最適化目標は、異なる優先順位を有する

ことを特徴とする請求項59または60に記載の作動方法。

【請求項62】

プライマーおよび/またはベースコートおよび/またはクリアコートは、少なくとも1つのコーティングステーションで、湿式で順次塗られる

ことを特徴とする請求項40乃至61のいずれか1項に記載の作動方法。

【請求項63】

複数の塗装工程ステップは、それぞれの前記コーティング対象が中間搬送をされることなく、前記各コーティングステーションで、それぞれの前記コーティング対象に対して順次実行される

ことを特徴とする請求項40乃至62のいずれか1項に記載の作動方法。

【請求項64】

以下の塗装工程ステップ、即ち、

a)プライマーを塗るステップと、

b)ベースコートを塗るステップと、

c)クリアコートを塗るステップと、

d)前記コーティング対象を内部塗装するステップと、

e)前記コーティング対象を外部塗装するステップと、が順次実行される

ことを特徴とする請求項63に記載の作動方法。

【請求項65】

以下の塗装工程ステップ、即ち、

a)プライマーを前記コーティング対象の内部と前記コーティング対象の外表面に塗るステップおよび/または、

b)ベースコートを前記コーティング対象の内部と前記コーティング対象の外表面に塗るステップおよび/または

c)クリアコートを前記コーティング対象の内部と前記コーティング対象の外表面に塗るステップが、それぞれの前記コーティング対象が中間搬送されることなく、少なくとも1つの前記コーティングステーションで実行される

ことを特徴とする請求項63または64に記載の作動方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図14C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14A】

【図14B】

【図14C】

【公表番号】特表2009−536872(P2009−536872A)

【公表日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2009−508233(P2009−508233)

【出願日】平成19年5月7日(2007.5.7)

【国際出願番号】PCT/EP2007/004017

【国際公開番号】WO2007/131660

【国際公開日】平成19年11月22日(2007.11.22)

【出願人】(504389784)デュール システムズ ゲゼルシャフト ミット ベシュレンクテル ハフツング (54)

【Fターム(参考)】

【公表日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成19年5月7日(2007.5.7)

【国際出願番号】PCT/EP2007/004017

【国際公開番号】WO2007/131660

【国際公開日】平成19年11月22日(2007.11.22)

【出願人】(504389784)デュール システムズ ゲゼルシャフト ミット ベシュレンクテル ハフツング (54)

【Fターム(参考)】

[ Back to top ]