コーティング部材とその製造方法及びその方法に用いる粒子。

【課題】

本発明は、このような実情に鑑み、被膜硬度を緩和する被膜構造とその製造方法並びにそれに用いる飛翔粒子を提供することを目的とする。

【解決手段】

発明1のコーティング部材は、無機繊維が無配向状態で相互に交差してなるコンポジット組織が被膜中に存在することを特徴とする。

本発明は、このような実情に鑑み、被膜硬度を緩和する被膜構造とその製造方法並びにそれに用いる飛翔粒子を提供することを目的とする。

【解決手段】

発明1のコーティング部材は、無機繊維が無配向状態で相互に交差してなるコンポジット組織が被膜中に存在することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種材質からなる基材表面にその用途と目的に対応して被膜をコーティングしてなるコーティング部材とその製造方法及びその方法に用いる粒子に関する。

【背景技術】

【0002】

この種、コーティング材料の製造方法としては、特許文献1に示すように、セラミックを鉄基材に超音速で吹き付ける方法が知られている。

この方法は主に、基材表面を硬質化することを目的とするものであり、その為に非特許文献1に示されるような、カーボンナノファイバーを吹き付けることも試みられている。

いずれにして、コーティング被膜の硬度を高める方向での改良工夫がなされていたのが従来の当該分野の技術の流れであった。

しかし、衝撃を受けやすい部材では、コーティング被膜の硬度と基材の硬度との差が大き過ぎると、被膜の亀裂破損につながるので、それをある程度に制御することが望まれていた。

<特許文献1>特開2005−2410

<非特許文献1>Journal of Nanoscience and Nanotechnology, v7, p3553, 2007

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、このような実情に鑑み、被膜硬度を緩和する被膜構造とその製造方法並びにそれに用いる飛翔粒子を提供することを目的とする。

【課題を解決するための手段】

【0004】

発明1のコーティング部材は、無機繊維が無配向状態で相互に交差してなるコンポジット組織が被膜中に存在することを特徴とする。

【0005】

発明2は、発明1のコーティング部材の製造方法であって、被膜主材となる粒子と無機繊維とを混合状態で超音速に加速して前記基材に同時に吹き付け、前記基材表面にて、無機繊維よりなる前記コンポジット組織を被膜中に生成することを特徴とする。

【0006】

発明3は、発明2の製造方法において、基材に超音速で吹き付ける為の飛翔粒子であって、無機繊維の被膜主材となる粒子とが混合されて造粒されてなることを特徴とする。

【発明の効果】

【0007】

発明1の構造を被膜に有さしめることで、被膜に弾性を持たせることが出来、対衝撃性を飛躍的に向上することができた。この結果、衝撃を受けた際に亀裂が入りにくい利点を有する。

さらに、その亀裂の成長も従来に比し緩慢としえるので、亀裂に基づく急速な被膜破壊を防止することが出来た。

また、発明2により従来の超音速スプレー技術を利用することにより、基材の形状や作業場所にかかわらず当該被膜を基材に形成することができるようになった。

さらに、その際に、発明3に示した飛翔粒子を用いることで、予め定めた密度でマトリックスを生成することが容易となった。

【発明を実施するための最良の形態】

【0008】

本発明に使用可能な被膜主材となる材料としては、アルミナ、ジルコニア、シリカなどのセラミックス系の粒子のみならず、各種の金属ナノ粒子或いは有機粒子など、従来超音速噴射コーティングにおいて使用される物質による粒子がいずれも使用可能である。

また、無機繊維としては、針状チタニアの外、カーボンや窒化物からなるナノチューブ・ナノファイバーなどの無機結晶、ジルコニア、アルミナ、シリカ、イットリア、マグネシア等の酸化物繊維、炭化珪素、炭化チタン、炭化タンタル、炭化ニオブ、タングステンカーバイトなどの繊繊維やウィスカーが使用可能である。また、ガドリニウムジルコネート、サマリウムジルコネート、ユーロビウムジルコネート、ネオジウムジルコネートなどの各種ジルコネートも使用可能である。また、プラズマ溶射を高速フレーム溶射、ガスフレーム溶射、爆発溶射として置換しても同様の作用を発揮させることが期待できる。

要は、超音速で、被膜材料を基材表面に吹き付けることが出来るものであれば、いずれも使用可能である。

また、被膜主材と無機繊維とがナノレベルの大きさのものである場合、これを単独で吹き付けることは不可能であるから、これらを混合して造粒し、直径が3μm〜 200μm、好ましくは10μm〜100μm、さらに好ましくは40μm〜80μmとする。

溶射方法の相違により、多少相違するが、上記範囲未満の微小な粒子では、粒子が完全に溶けることにより、繊維組織自体が溶融・分解してしまい、被膜中に残存できなくなり、また、スピッティングというガンの内部および出口にて溶融した粒子が付着し、ガンの出口をふさぎ、溶射できなくなるという問題が生じ、上記範囲を超える大きな粒子を用いると十分に粒子内部まで加熱されないことと粒子重量の増加により飛行速度が出ず、組織も不均一で密着性が悪いという問題が生じ易くなる。

この場合、前記被膜主材と無機繊維とは全体が図4に示すように、分散した状態で混合されているのが望ましい。

また、被膜主材と無機繊維との割合は、被膜主材を1とすると0.05 〜 0.8(質量割合)とするのが望ましく、より好ましくは、0.2 〜 0.7、さらに好ましくは0.4〜0.6である。

無機繊維が過剰であると、繊維と繊維間の結合が弱くなりすぎ、逆にもろい被膜となる問題が生じ、過小であると被膜中に無配向状態で相互に交差してなるコンポジット組織(以下、マトリックスと記す。)が生成できない。

また、無機繊維の分量が増大するに連れ、被膜の硬度は低下する傾向にある。

なお、前記被膜主材のみで形成された粒子の外周に無機繊維が付着している偏在状態の粒子では、基材上に無機繊維によるマトリックスを生成することはできなかった。

以下、表1に示す実施例と比較例を挙げて本発明を更に詳細に説明する。

【実施例1】

【0009】

平均粒径10nmのアルミナ微粒子(図1)と、平均直径210nmで平均長さ2.86μmのチタニア短繊維(図2)を重量比で50:50となるように混合し、さらに分散媒としてポリアクリル酸アンモニウムを少量添加した水を用い、ボールミル混合により均質なスラリーを作製した。このスラリーからスプレードライ法により平均粒径60μmの造粒粉を得た。得られた複合材料粉末は、図3に示す通りチタニア短繊維が分散した球状であり、これは図4に示す断面写真からも明らかである。

この造粒粉末を、プラズマ溶射法により50×100mmの炭素鋼(ss400)基材上に吹き付け、セラミックス複合材料被膜を形成した。溶射条件は表2に示す通りであり、プラズマ入力は14kWを用いた。

得られた被膜のマクロ組織を図5に示す。厚さ約700μmの被膜が得られ、図6、図7に示すようにアルミナおよびチタン酸アルミナのマトリックス中にチタニア短繊維が分散したコンポジット組織が積層した構造であった((図15、図8参照)。また、マトリックスのセラミックス相が100nm以下のナノ粒径を維持しており、微少な多数の気孔が内在していた。

この被膜の断面でのビッカース試験により測定したビッカース硬さを図9に示す。また、Double Cantilever Beam(DCB)試験により測定したき裂進展に対する破壊抵抗の変化を図10に示す。

〔比較例1〕

市販のプラズマ溶射用アルミナ−チタニア粉末(平均粒径30μm、重量配合比60:40)を表2の溶射条件にて炭素鋼(ss400)基材上に吹き付け、セラミックス被膜を形成した。プラズマ入力は28kWを用いた。得られた被膜はアルミナ、チタン酸アルミナ、チタニアからなる扁平粒子の積層コンポジット組織であった。層内は図11に示すように大きさ数μmオーダーの粒で形成されていた。

この被膜の断面でのビッカース硬さ測定、き裂進展に伴う破壊抵抗変化を実施例1と同様に測定した結果をそれぞれ図9、図10に示す。

図9から分かるように本発明によるナノ繊維を分散させた実施例1では、比較例1と比較して極めて柔らかい。

これはナノサイズの結晶からなる組織であることと、繊維が分散した網目組織構造によるものと考えられる。また、図10から分かるように、実施例1では被膜内のき裂進展に伴い、破壊抵抗が増加するという特長的な傾向が認められた。比較例1の従来粉末から作成された被膜では、このような傾向は認められず、ほぼ一定値であった。これは分散した繊維の存在によりき裂の開口が妨げられことや三次元的なき裂の偏向が大きくなるためと考えられる。

【0010】

図10の補足として、図12にDCB試験の模式図を示す。被膜と基材界面に予め「き裂」を導入し、被膜表面に基材と同じ形状のアームを接着剤にて取りつけ、引張り負荷をかける。

「き裂」を界面に平行に進展させ破壊抵抗を調べる試験である。また図13、図14にはそれぞれ実施例1および比較例1のDCB試験における各負荷−除荷重サイクル時の荷重−変位曲線である。DCB試験ではき裂が進展を開始するまで引張り負荷をかけ、進展し始めると除荷する過程を繰り返す。したがって、サイクル数が多くなるほど、「き裂」は長くなっている。実施例1では、サイクル数増大とともに荷重の最大値が増加していく、したがって「き裂」が長くなるほど壊れにくくなっている。比較例1ではサイクル数に伴い、荷重の低下が認められ、したがって「き裂」が長くなるほど弱くなっていることが分かる。

【図面の簡単な説明】

【0011】

【図1】造粒粉末を作成するための原料として用いたアルミナ微粒子

【図2】造粒粉末中に分散させるチタニア短繊維

【図3】実施例1での複合材料造粒粉末の表面写真

【図4】実施例1での複合材料造粒粉末の断面拡大写真

【図5】実施例1での被膜断面を示す写真

【図6】実施例1での被膜内の繊維分散複合組織1

【図7】実施例1での被膜内の繊維分散複合組織2

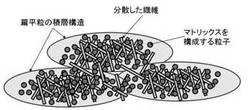

【図8】ナノ繊維分散複合被膜組織の構造模式図

【図9】ビッカース硬さの測定結果

【図10】き裂進展に対する破壊抵抗変化の測定結果

【図11】比較例1での被膜内組織

【図12】DCB試験模式図

【図13】実施例1でのき裂を繰り返し進展させた際の負荷除荷曲線

【図14】比較例1でのき裂を繰り返し進展させた際の負荷除荷曲線

【図15】実施例1の被膜の生成直後の表面を示す拡大写真。

【技術分野】

【0001】

本発明は、各種材質からなる基材表面にその用途と目的に対応して被膜をコーティングしてなるコーティング部材とその製造方法及びその方法に用いる粒子に関する。

【背景技術】

【0002】

この種、コーティング材料の製造方法としては、特許文献1に示すように、セラミックを鉄基材に超音速で吹き付ける方法が知られている。

この方法は主に、基材表面を硬質化することを目的とするものであり、その為に非特許文献1に示されるような、カーボンナノファイバーを吹き付けることも試みられている。

いずれにして、コーティング被膜の硬度を高める方向での改良工夫がなされていたのが従来の当該分野の技術の流れであった。

しかし、衝撃を受けやすい部材では、コーティング被膜の硬度と基材の硬度との差が大き過ぎると、被膜の亀裂破損につながるので、それをある程度に制御することが望まれていた。

<特許文献1>特開2005−2410

<非特許文献1>Journal of Nanoscience and Nanotechnology, v7, p3553, 2007

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明は、このような実情に鑑み、被膜硬度を緩和する被膜構造とその製造方法並びにそれに用いる飛翔粒子を提供することを目的とする。

【課題を解決するための手段】

【0004】

発明1のコーティング部材は、無機繊維が無配向状態で相互に交差してなるコンポジット組織が被膜中に存在することを特徴とする。

【0005】

発明2は、発明1のコーティング部材の製造方法であって、被膜主材となる粒子と無機繊維とを混合状態で超音速に加速して前記基材に同時に吹き付け、前記基材表面にて、無機繊維よりなる前記コンポジット組織を被膜中に生成することを特徴とする。

【0006】

発明3は、発明2の製造方法において、基材に超音速で吹き付ける為の飛翔粒子であって、無機繊維の被膜主材となる粒子とが混合されて造粒されてなることを特徴とする。

【発明の効果】

【0007】

発明1の構造を被膜に有さしめることで、被膜に弾性を持たせることが出来、対衝撃性を飛躍的に向上することができた。この結果、衝撃を受けた際に亀裂が入りにくい利点を有する。

さらに、その亀裂の成長も従来に比し緩慢としえるので、亀裂に基づく急速な被膜破壊を防止することが出来た。

また、発明2により従来の超音速スプレー技術を利用することにより、基材の形状や作業場所にかかわらず当該被膜を基材に形成することができるようになった。

さらに、その際に、発明3に示した飛翔粒子を用いることで、予め定めた密度でマトリックスを生成することが容易となった。

【発明を実施するための最良の形態】

【0008】

本発明に使用可能な被膜主材となる材料としては、アルミナ、ジルコニア、シリカなどのセラミックス系の粒子のみならず、各種の金属ナノ粒子或いは有機粒子など、従来超音速噴射コーティングにおいて使用される物質による粒子がいずれも使用可能である。

また、無機繊維としては、針状チタニアの外、カーボンや窒化物からなるナノチューブ・ナノファイバーなどの無機結晶、ジルコニア、アルミナ、シリカ、イットリア、マグネシア等の酸化物繊維、炭化珪素、炭化チタン、炭化タンタル、炭化ニオブ、タングステンカーバイトなどの繊繊維やウィスカーが使用可能である。また、ガドリニウムジルコネート、サマリウムジルコネート、ユーロビウムジルコネート、ネオジウムジルコネートなどの各種ジルコネートも使用可能である。また、プラズマ溶射を高速フレーム溶射、ガスフレーム溶射、爆発溶射として置換しても同様の作用を発揮させることが期待できる。

要は、超音速で、被膜材料を基材表面に吹き付けることが出来るものであれば、いずれも使用可能である。

また、被膜主材と無機繊維とがナノレベルの大きさのものである場合、これを単独で吹き付けることは不可能であるから、これらを混合して造粒し、直径が3μm〜 200μm、好ましくは10μm〜100μm、さらに好ましくは40μm〜80μmとする。

溶射方法の相違により、多少相違するが、上記範囲未満の微小な粒子では、粒子が完全に溶けることにより、繊維組織自体が溶融・分解してしまい、被膜中に残存できなくなり、また、スピッティングというガンの内部および出口にて溶融した粒子が付着し、ガンの出口をふさぎ、溶射できなくなるという問題が生じ、上記範囲を超える大きな粒子を用いると十分に粒子内部まで加熱されないことと粒子重量の増加により飛行速度が出ず、組織も不均一で密着性が悪いという問題が生じ易くなる。

この場合、前記被膜主材と無機繊維とは全体が図4に示すように、分散した状態で混合されているのが望ましい。

また、被膜主材と無機繊維との割合は、被膜主材を1とすると0.05 〜 0.8(質量割合)とするのが望ましく、より好ましくは、0.2 〜 0.7、さらに好ましくは0.4〜0.6である。

無機繊維が過剰であると、繊維と繊維間の結合が弱くなりすぎ、逆にもろい被膜となる問題が生じ、過小であると被膜中に無配向状態で相互に交差してなるコンポジット組織(以下、マトリックスと記す。)が生成できない。

また、無機繊維の分量が増大するに連れ、被膜の硬度は低下する傾向にある。

なお、前記被膜主材のみで形成された粒子の外周に無機繊維が付着している偏在状態の粒子では、基材上に無機繊維によるマトリックスを生成することはできなかった。

以下、表1に示す実施例と比較例を挙げて本発明を更に詳細に説明する。

【実施例1】

【0009】

平均粒径10nmのアルミナ微粒子(図1)と、平均直径210nmで平均長さ2.86μmのチタニア短繊維(図2)を重量比で50:50となるように混合し、さらに分散媒としてポリアクリル酸アンモニウムを少量添加した水を用い、ボールミル混合により均質なスラリーを作製した。このスラリーからスプレードライ法により平均粒径60μmの造粒粉を得た。得られた複合材料粉末は、図3に示す通りチタニア短繊維が分散した球状であり、これは図4に示す断面写真からも明らかである。

この造粒粉末を、プラズマ溶射法により50×100mmの炭素鋼(ss400)基材上に吹き付け、セラミックス複合材料被膜を形成した。溶射条件は表2に示す通りであり、プラズマ入力は14kWを用いた。

得られた被膜のマクロ組織を図5に示す。厚さ約700μmの被膜が得られ、図6、図7に示すようにアルミナおよびチタン酸アルミナのマトリックス中にチタニア短繊維が分散したコンポジット組織が積層した構造であった((図15、図8参照)。また、マトリックスのセラミックス相が100nm以下のナノ粒径を維持しており、微少な多数の気孔が内在していた。

この被膜の断面でのビッカース試験により測定したビッカース硬さを図9に示す。また、Double Cantilever Beam(DCB)試験により測定したき裂進展に対する破壊抵抗の変化を図10に示す。

〔比較例1〕

市販のプラズマ溶射用アルミナ−チタニア粉末(平均粒径30μm、重量配合比60:40)を表2の溶射条件にて炭素鋼(ss400)基材上に吹き付け、セラミックス被膜を形成した。プラズマ入力は28kWを用いた。得られた被膜はアルミナ、チタン酸アルミナ、チタニアからなる扁平粒子の積層コンポジット組織であった。層内は図11に示すように大きさ数μmオーダーの粒で形成されていた。

この被膜の断面でのビッカース硬さ測定、き裂進展に伴う破壊抵抗変化を実施例1と同様に測定した結果をそれぞれ図9、図10に示す。

図9から分かるように本発明によるナノ繊維を分散させた実施例1では、比較例1と比較して極めて柔らかい。

これはナノサイズの結晶からなる組織であることと、繊維が分散した網目組織構造によるものと考えられる。また、図10から分かるように、実施例1では被膜内のき裂進展に伴い、破壊抵抗が増加するという特長的な傾向が認められた。比較例1の従来粉末から作成された被膜では、このような傾向は認められず、ほぼ一定値であった。これは分散した繊維の存在によりき裂の開口が妨げられことや三次元的なき裂の偏向が大きくなるためと考えられる。

【0010】

図10の補足として、図12にDCB試験の模式図を示す。被膜と基材界面に予め「き裂」を導入し、被膜表面に基材と同じ形状のアームを接着剤にて取りつけ、引張り負荷をかける。

「き裂」を界面に平行に進展させ破壊抵抗を調べる試験である。また図13、図14にはそれぞれ実施例1および比較例1のDCB試験における各負荷−除荷重サイクル時の荷重−変位曲線である。DCB試験ではき裂が進展を開始するまで引張り負荷をかけ、進展し始めると除荷する過程を繰り返す。したがって、サイクル数が多くなるほど、「き裂」は長くなっている。実施例1では、サイクル数増大とともに荷重の最大値が増加していく、したがって「き裂」が長くなるほど壊れにくくなっている。比較例1ではサイクル数に伴い、荷重の低下が認められ、したがって「き裂」が長くなるほど弱くなっていることが分かる。

【図面の簡単な説明】

【0011】

【図1】造粒粉末を作成するための原料として用いたアルミナ微粒子

【図2】造粒粉末中に分散させるチタニア短繊維

【図3】実施例1での複合材料造粒粉末の表面写真

【図4】実施例1での複合材料造粒粉末の断面拡大写真

【図5】実施例1での被膜断面を示す写真

【図6】実施例1での被膜内の繊維分散複合組織1

【図7】実施例1での被膜内の繊維分散複合組織2

【図8】ナノ繊維分散複合被膜組織の構造模式図

【図9】ビッカース硬さの測定結果

【図10】き裂進展に対する破壊抵抗変化の測定結果

【図11】比較例1での被膜内組織

【図12】DCB試験模式図

【図13】実施例1でのき裂を繰り返し進展させた際の負荷除荷曲線

【図14】比較例1でのき裂を繰り返し進展させた際の負荷除荷曲線

【図15】実施例1の被膜の生成直後の表面を示す拡大写真。

【特許請求の範囲】

【請求項1】

基材に被膜がコーティングされてなるコーティング部材であって、無機繊維が無配向状態で相互に交差してなるコンポジット組織が前記被膜中に存在することを特徴とするコーティング部材。

【請求項2】

請求項1に記載のコーティング部材の製造方法であって、被膜主材となる粒子と無機繊維とを混合状態で超音速に加速して前記基材に同時に吹き付け、前記基材表面にて、無機繊維よりなる前記コンポジット組織を被膜中に生成することを特徴とするコーティング部材の製造方法

【請求項3】

請求項2に記載の製造方法において、基材に超音速で吹き付ける為の飛翔粒子であって、無機繊維の被膜主材となる粒子とが混合されて造粒されてなることを特徴とする飛翔粒子。

【請求項1】

基材に被膜がコーティングされてなるコーティング部材であって、無機繊維が無配向状態で相互に交差してなるコンポジット組織が前記被膜中に存在することを特徴とするコーティング部材。

【請求項2】

請求項1に記載のコーティング部材の製造方法であって、被膜主材となる粒子と無機繊維とを混合状態で超音速に加速して前記基材に同時に吹き付け、前記基材表面にて、無機繊維よりなる前記コンポジット組織を被膜中に生成することを特徴とするコーティング部材の製造方法

【請求項3】

請求項2に記載の製造方法において、基材に超音速で吹き付ける為の飛翔粒子であって、無機繊維の被膜主材となる粒子とが混合されて造粒されてなることを特徴とする飛翔粒子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−23445(P2010−23445A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−190662(P2008−190662)

【出願日】平成20年7月24日(2008.7.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年3月26日 社団法人日本金属学会発行の「日本金属学会講演概要 2008年春期(第142回)大会」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年6月2日 Deutscher Verband fur Schweisstechnik(ドイツ溶接学会)発行の「ITSC2008(International Thermal Spray Conference & Exposition)」に発表

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月24日(2008.7.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年3月26日 社団法人日本金属学会発行の「日本金属学会講演概要 2008年春期(第142回)大会」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年6月2日 Deutscher Verband fur Schweisstechnik(ドイツ溶接学会)発行の「ITSC2008(International Thermal Spray Conference & Exposition)」に発表

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]